Fe3Al和 Cr18-Ni8 钢扩散连接界面的应力分布

常见钢材应力表(做设计必备)

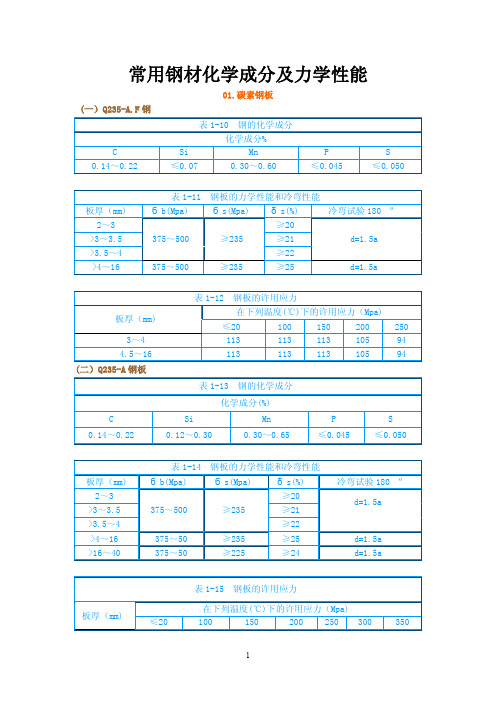

常用钢材化学成分及力学性能01.碳素钢板(一)Q235-A.F钢(二)Q235-A钢板(三)Q235-B钢板(四)Q235-C钢板(五)20HP钢板(六)15MnHP钢板(七)20R钢板02.低合金高强度钢板(一)16MnR钢板15MnVR(三)15MnVNR钢板(四)18MnMoNbR钢板(五)13MnNiMoNbR钢板03.低温钢板(一)16MnDR钢板(二)09Mn2VDR钢板(三)15MnNiDR钢板(四)09MnNiDR钢板(五)07MnNiCrMoVDR钢板04.中温抗氢钢板(一)15CrMoR钢板(二)12Cr2Mo1R钢板05.不锈钢板(一)0Cr13钢板(二)0Cr18Ni9钢板(三)1Cr18Ni9Ti钢板(四)0Cr18Ni10Ti钢板(五)0Cr17Ni12Mo2钢板(六)0Cr18Ni12Mo2Ti钢板(七)0Cr19Ni13Mo3钢板( 八)00Cr19Ni10钢板(九)00Cr17Ni14Mo2钢板(十)00Cr19Ni13Mo3钢板(十一)00Cr18Ni5Mo3Si2钢板(十二)铁素体型或马素体型钢板(十三)奥氏体型钢管(十四)奥氏体--铁素体型钢板06.碳素钢和低合金高强度钢钢管(一)GB8163中的10和20钢管(无缝管)(二)GB9948中的10和20钢管(无缝管)(三)GB6479中的10、20G、16Mn和15MnV钢管(无缝管)07.低温钢管(一)GB6479中的10、20G和16Mn钢管(无缝管)(二)09Mn2VD钢管(无缝管)08.中温抗氢钢管(一)GB9948中的12CrMo和15CrMo钢管(无缝管)(二)GB6479中的12CrMo、15CrMo、10MoWVNb、12Cr2Mo和1Cr5Mo钢管(无缝管)(三)GB5310中的12Cr1MoV钢管(无缝管)09.不锈钢管 (一)GB/T14976 中的钢管表 9-12 钢管的许用应力(二)GB13296 中的钢管表9~14 钢管的常温力学性能表9-15 GB150 推荐的钢管高温屈服强度表 9-16 钢管的许用应力10.碳素钢和低温合金钢锻件表10-1 常用钢号(一)20 钢锻件表10-2 钢的化学成分表10-3 钢锻件的常温力学性能表10-4 GB150 标准推荐的高温屈服强度表10-5 钢锻件的许用应力(二)35 钢锻件的许用应力表10-6 化学成分表10-7 钢锻件的常温力学性能表10-8 GB150 标准推荐的高温屈服强度表10-9 钢锻件的许用应力(三)16Mn 钢锻件表10-10化学成分表10-11 钢锻件的常温力学性能表10-12 GB150 标准推荐的高温屈服强度表10-13 钢锻件的许用应力(四)15MnV 钢锻件 表10-14化学成分表10-15 钢锻件的常温力学性能表10-16 GB150标准推荐的高温屈服强度表10-17 钢锻件的许用应力(五)20MnMo 钢锻件表10-18化学成分表10-19 钢锻件的常温力学性能表10-20 JB4726对钢锻件高温屈服强度的规定表10-21 钢锻件的许用应力(六)20MnMoNb 钢锻件表10-22化学成分注:对真空碳脱氧钢,允许Si含量小于或等于0.12%表10-23 钢锻件的常温力学性能表10-24 JB4726对钢锻件高温屈服强度的规定表10-25 钢锻件的许用应力(七)15CrMo 钢锻件表10-26化学成分注:对真空碳脱氧钢,允许Si含量小于或等于0.12%表10-27 钢锻件的常温力学性能表10-28 JB4726对钢锻件高温屈服强度的规定表10-29 15CrMo钢锻件的许用应力(八)35CrMo钢锻件表10-30化学成分注:对真空碳脱氧钢,允许Si含量小于或等于0.12%表10-31 钢锻件的常温力学性能表10-32 JB4726对钢锻件高温屈服强度的规定表10-33 钢锻件的许用应力(九)12Cr1MoV钢锻件表10-34化学成分注:对真空碳脱氧钢,允许Si含量小于或等于0.12%表10-35 钢锻件的常温力学性能表10-36 JB4726对钢锻件高温屈服强度的规定表10-37 钢锻件的许用应力(十)12Cr2Mo1 钢锻件注:对真空碳脱氧钢,允许Si含量小于或等于0.12%表10-38 钢锻件的常温力学性能表10-39 JB4726对钢锻件高温屈服强度的规定表10-40 钢锻件的许用应力(十一)1Cr5Mo钢锻件表10-41化学成分注:对真空碳脱氧钢,允许Si含量小于或等于0.12%表10-42 钢锻件的常温力学性能表10-43 GB150 标准推荐的高温屈服强度表10-44 钢锻件的许用应力11.低温钢锻件表11-1 中国常用钢号(一)20D 钢锻件表11-2 钢的化学成分表11-3 钢锻件的常温拉伸和低温冲击性能表11-4 钢锻件的许用应力(二)16MnD 钢锻件表11-5化学成分表11-6 钢锻件的常温拉伸和低温冲击性能表11-7 钢锻件的许用应力(三)09Mn2VD 钢锻件表11-8化学成分表11-9 钢锻件的常温拉伸和低温冲击性能表11-10 钢锻件的许用应力(四)09MnNiD 钢锻件表11-11化学成分表11-12 钢锻件的常温拉伸和低温冲击性能表11-13 钢锻件的许用应力(五)16MnMoD 和20MnMoD 钢锻件表11-14 钢的化学成分表11-15 钢锻件的常温拉伸和低温冲击性能表11-16 钢锻件的许用应力(六) 08MnNiCrMoVD 钢锻件表11-17化学成分表11-18 钢锻件的常温拉伸和低温冲击性能表11-19 钢锻件的许用应力(七)10Ni3MoVD 钢锻件表11-20化学成分表11-21 钢锻件的常温拉伸和低温冲击性能表11-22 钢锻件的许用应力12.不锈钢锻件(一)0Cr13和1Cr13钢锻件(二)0Cr18Ni9和00Cr19Ni10钢锻件(三)0Cr17Ni12Mo2和00Cr17Ni14Mo2钢锻件(四)1Cr18Ni9和0Cr18Ni10Ti钢锻件(五)00Cr18Ni5Mo3Si2钢锻件13.超高压容器锻件1、34CrNi3MoA钢化学成分2、34CrNi3MoA钢锻件的力学性能14.螺柱用钢材(一)Q235-A镇静钢(二)35钢(三)螺柱用合金结构钢15.碳素钢和低温合金钢铸件 (一)ZG200-400H铸钢(二)ZG230-450H铸钢(三)ZG275-485H铸钢16.不锈钢铸件(一)ZG1Cr13铸钢(二)ZG0Cr18Ni9和ZG00Cr18Ni10(三)ZG1Cr18Ni9Ti和ZG0Cr18Ni9Ti铸钢(四)ZG0Cr18Ni12Mo2Ti铸钢。

焊接Fe3AIQ235熔合区微观结构表征

焊接Fe3AI/Q235熔合区微观结构表征马海军;李亚江;U.A. Puchkov;王娟。

山东省石靖路73号山东大学液态结构及其遗传材料重点实验室;俄罗斯莫斯科105005 鲍曼莫斯科国立技术大学公关ChinaMaterial科学系。

文章信息:关键词:文章历史:Fe3AI金属化合物2007年7月17日收到焊接工艺2008年6月21在修订后的形式收到微观结构2008年6月24日出版裂纹摘要:对Fe3AI/Q235焊接区进行分析,以调查焊接材料金属化合物的组织微观特征。

结果表明由于Cr25,Ni13等金属作为填充物从而获得了无裂纹的焊缝区。

由于铝,镍,锰,铬元素在熔合区附近的剧烈波动,产生了焊接区的微观结构不同的形态。

鱼骨状结构的Q235钢侧熔合区中是铁(铬,铝,镍)固溶体组成。

焊缝断口处的的剪切强度达到了533.33MPa,断口的断裂形式主要是穿晶断裂且沿[1 11]面向{110}面发生。

并判定断口晶面的结构模式和其中铁的相位关系,确定上贝氏体在焊缝中的成分及焊缝区组织形态的变化。

爱思维尔.版权所有20081介绍在CON传统紊乱中,不同类的金属材料具有不同的原子排列。

低于熔点(Tm)或关键订购温度(Tc)不同的原子倾向于占据特定的晶格网站形成超晶格结构[ 1-3 ]。

Fe3Al具有导电、导磁和耐腐蚀的性能。

它由铝、铁元素构成,所以具有低成本和低密度的特点。

在低于600◦的温度下其强度没有太大的变化,因此它是常用的高温结构材料[ 4-7 ] 。

在社会发展中,有些铁结构在关键的时候应用Fe3Al焊接。

然而,Fe3Al焊接时容易产生裂纹[8–10],尤其是对传统的焊缝熔焊,裂纹是结构材料工程应用中的主要障碍。

在我们以前研究的一些铬镍合金系列cr18 - NI8 、Cr18 - Ni13 、Cr25 - Ni13 Cr25-Ni20 ,具有优良的应用于焊接材料抗裂性能。

并且在室温中Cr25 - Ni13合金的焊接容易获得光滑、无裂纹的融合区。

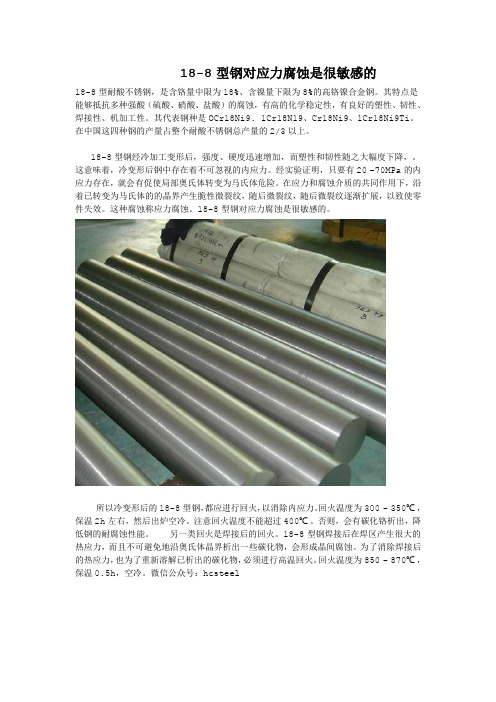

18-8型钢对应力腐蚀是很敏感的

18-8型钢对应力腐蚀是很敏感的

18-8型耐酸不锈钢,是含铬量中限为18%、含镍量下限为8%的高铬镍合金钢。

其特点是能够抵抗多种强酸(硫酸、硝酸、盐酸)的腐蚀,有高的化学稳定性,有良好的塑性、韧性、焊接性、机加工性。

其代表钢种是OCr18Ni9. 1Cr18N19、Cr18Ni9、1Cr18Ni9Ti。

在中国这四种钢的产量占整个耐酸不锈钢总产量的2/3以上。

18-8型钢经冷加工变形后,强度、硬度迅速增加,而塑性和韧性随之大幅度下降,。

这意味着,冷变形后钢中存在着不可忽视的内应力。

经实验证明,只要有20 -70MPa的内应力存在,就会有促使局部奥氏体转变为马氏体危险。

在应力和腐蚀介质的共同作用下,沿着已转变为马氏体的的晶界产生脆性微裂纹,随后微裂纹,随后微裂纹逐渐扩展,以致使零件失效。

这种腐蚀称应力腐蚀。

18-8型钢对应力腐蚀是很敏感的。

所以冷变形后的18-8型钢,都应进行回火,以消除内应力。

回火温度为300 - 350℃,保温2h左右,然后出炉空冷。

注意回火温度不能超过400℃。

否则,会有碳化铬析出,降低钢的耐腐蚀性能。

另一类回火是焊接后的回火。

18-8型钢焊接后在焊区产生很大的热应力,而且不可避免地沿奥氏体晶界析出一些碳化物,会形成晶间腐蚀。

为了消除焊接后的热应力,也为了重新溶解已析出的碳化物,必须进行高温回火。

回火温度为850 - 870℃,保温0.5h,空冷。

微信公众号:hcsteel。

TiAl_40Cr钢扩散连接界面组织结构对接头强度的影响

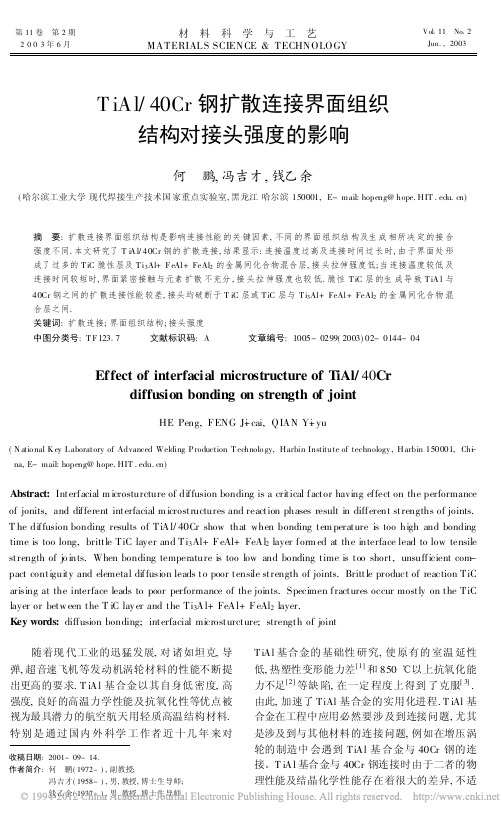

第11卷 第2期2003年6月材 料 科 学 与 工 艺MATERIALS SCIENCE &TECHNOLOGYVol 111No 12Jun.,2003T iAl/40Cr 钢扩散连接界面组织结构对接头强度的影响何 鹏,冯吉才,钱乙余(哈尔滨工业大学现代焊接生产技术国家重点实验室,黑龙江哈尔滨150001,E-mail:hopeng@hope.HIT )摘 要:扩散连接界面组织结构是影响连接性能的关键因素,不同的界面组织结构及生成相所决定的接合强度不同.本文研究了T i A l/40Cr 钢的扩散连接,结果显示:连接温度过高及连接时间过长时,由于界面处形成了过多的T iC 脆性层及T i 3Al+F eAl+FeAl 2的金属间化合物混合层,接头拉伸强度低;当连接温度较低及连接时间较短时,界面紧密接触与元素扩散不充分,接头拉伸强度也较低.脆性T iC 层的生成导致T iA l 与40Cr 钢之间的扩散连接性能较差,接头均破断于T iC 层或T iC 层与T i 3Al+FeAl+FeAl 2的金属间化合物混合层之间.关键词:扩散连接;界面组织结构;接头强度中图分类号:T F 12317文献标识码:A文章编号:1005-0299(2003)02-0144-04Effect of interfacial microstructure of TiAl/40Crdiffusion bonding on strength of jointHE Peng,FENG J-i cai,QIAN Y-i yu(N atio nal K ey L aboratory of Advanced Welding P roduction T echnolo gy,Harbin Institute of technology ,Harbin 150001,Ch-i na,E-mail:hopeng@hope.HIT )Abstract:Interfacial m icrosturcture of diffusion bonding is a critical factor having effect on the performance of jonits,and different interfacial m icrostructures and reaction phases result in different strengths of joints.T he diffusion bonding results of TiAl/40Cr show that when bonding tem perature is too high and bonding time is too long,brittle TiC layer and Ti 3Al+FeAl+FeAl 2layer form ed at the interface lead to low tensile strength of jo ints.When bonding temperature is too low and bonding time is too short,unsufficient com -pact contiguity and elemetal diffusion leads to poor tensile strength of joints.Brittle product of reaction TiC arising at the interface leads to poor performance of the joints.Specimen fractures occur mostly on the TiC layer or betw een the T iC lay er and the Ti 3Al+FeAl+FeAl 2layer.Key words:diffusion bonding;interfacial microsturcture;strength of joint 收稿日期:2001-09-14.作者简介:何 鹏(1972-),副教授;冯吉才(1958-),男,教授,博士生导师;钱乙余(1937-),男,教授,博士生导师.随着现代工业的迅猛发展,对诸如坦克,导弹,超音速飞机等发动机涡轮材料的性能不断提出更高的要求.T iAl 基合金以其自身低密度,高强度,良好的高温力学性能及抗氧化性等优点被视为最具潜力的航空航天用轻质高温结构材料.特别是通过国内外科学工作者近十几年来对TiAl 基合金的基础性研究,使原有的室温延性低,热塑性变形能力差[1]和850e 以上抗氧化能力不足[2]等缺陷,在一定程度上得到了克服[3].由此,加速了TiAl 基合金的实用化进程.T iAl 基合金在工程中应用必然要涉及到连接问题,尤其是涉及到与其他材料的连接问题,例如在增压涡轮的制造中会遇到TiAl 基合金与40Cr 钢的连接。

金属学与热处理课后习题答案(崔忠圻版)东北大学

第十章钢的热处理工艺10-1 何谓钢的退火?退火种类及用途如何?答:钢的退火:退火是将钢加热至临界点AC1以上或以下温度,保温一定时间以后随炉缓慢冷却以获得近于平衡状态组织的热处理工艺。

退火种类:根据加热温度可以分为在临界温度AC1以上或以下的退火,前者包括完全退火、不完全退火、球化退火、均匀化退火,后者包括再结晶退火、去应力退火,根据冷却方式可以分为等温退火和连续冷却退火。

退火用途:1、完全退火:完全退火是将钢加热至AC3以上20-30℃,保温足够长时间,使组织完全奥氏体化后随炉缓慢冷却以获得近于平衡状态组织的热处理工艺。

其主要应用于亚共析钢,其目的是细化晶粒、消除内应力和加工硬化、提高塑韧性、均匀钢的化学成分和组织、改善钢的切削加工性能,消除中碳结构钢中的魏氏组织、带状组织等缺陷。

2、不完全退火:不完全退火是将钢加热至AC1- AC3(亚共析钢)或AC1-ACcm(过共析钢)之间,保温一定时间以后随炉缓慢冷却以获得近于平衡状态组织的热处理工艺。

对于亚共析钢,如果钢的原始组织分布合适,则可采用不完全退火代替完全退火达到消除内应力、降低硬度的目的。

对于过共析钢,不完全退火主要是为了获得球状珠光体组织,以消除内应力、降低硬度,改善切削加工性能。

3、球化退火:球化退火是使钢中碳化物球化,获得粒状珠光体的热处理工艺。

主要用于共析钢、过共析钢和合金工具钢。

其目的是降低硬度、改善切削加工性能,均匀组织、为淬火做组织准备。

4、均匀化退火:又称扩散退火,它是将钢锭、铸件或锻轧坯加热至略低于固相线的温度下长时间保温,然后缓慢冷却至室温的热处理工艺。

其目的是消除铸锭或铸件在凝固过程中产生的枝晶偏析及区域偏析,使成分和组织均匀化。

5、再结晶退火:将冷变形后的金属加热到再结晶温度以上保持适当时间,然后缓慢冷却至室温的热处理工艺。

其目的是使变形晶粒重新转变为均匀等轴晶粒,同时消除加工硬化和残留内应力,使钢的组织和性能恢复到冷变形前的状态。

扩散连接Al/Ni/0Crl8Ni9Ti复合材料的界面组织

为 金 属 间化 合 物 Al 2AlNi Al 5 3 、 3 及 Ni 3 . Ni

关键词 :复合材 料 ; 属 间化 合物 ; 面 ; 散 连接 金 界 扩

中 图分 类号 :TB 3 文献 标识 码 :A 文章 编号 : 2 39 7 2 0 ) 70 6 —3 31 0 5 —8 X( 0 7 0 —8 70

成小乐 ,高义民,邢建东 ,廖熠 ,尹敏

( 西安交通大学金 属材 料强度 国家重点实验室 , 10 9 7 0 4 ,西安)

摘要 :选取 纯 Ni 箔作 过渡 层 , 用真 空 热压 扩 散 工 艺 , 加 热 温度 40o 压 力 1 a 真 空度 采 在 8 C、 0MP 、

10 0 P . ×1 a的 工艺条件 下 , 制备 了 变形 铝合 金 2 2 0 4和不锈 钢 0 r8 9 双金 属 复合 材料 . 用 C 1 NiTi 利

Abt c :C o s g p r i e fi a h rn i o a e ,A10 r 9 i i tlccmp st s a t h o i u enc l ol st eta s in l r r n k t y / C 1 NiT meal o o i 8 b i e

( t t yLa o a o yf rM e h nc lB h vo a eil,Xi nJa tn ie st S aeKe b r t r o c a ia e a irofM tras ioo g Un v riy,xia 1 4 ,Chn ) a n 7 00 9 ia

叠层复合材料与Cr18-Ni8钢焊接接头区的组织

显微图像分析仪和扫描 电镜等对焊缝及热影响区的微观组织及显微硬度、元素分布等进行分析。结果表明: 叠层复合 材?Nir  ̄ C 基层与焊缝形成可靠的熔合 ,超级镍复层与焊缝过渡区显微硬度升高;不锈钢母材侧形成了明显的重结晶细 -

晶粒区 铁素体析 出 及6 相区; 填丝钨极氩弧焊要注意超级镍复层的烧损, 应控制焊接电弧偏 向 不锈钢一侧。 关键词 :复层材料; ; 镍 不锈钢 ; 熔化极气体保护焊;显微组织 中图分类号 :T 4 4.4 GI52 G 4  ̄ ;T 1 .8 7 文献标志码 :A

复 层 ( i >9 . 和 N 8C 2 N% 9 %) 5 i r0基 层 通 过等 静 压真 空 0

压制成的叠层板 ,是一 种新型的高温结构材料。超级

镍复层材料德尔厚度为 0 6 m . m,其中镍复层厚度约 2 为 0 m,N C .m 3 ir基层厚度约为 2 l。不锈钢为 . mT 0 l C 1- i 氏体不锈钢 ;采用 C 2一 l r8N 8奥 r5 3系合金焊丝 Ni 作为填充金属的钨极氩弧焊( T W)实验用 C 1- 8 GA 。 r8 Ni

接 。针对不同焊接热输人 ( 分别为 3 - . k/ . 3 J m、 3 6 c

5  ̄ .k/ 和 1 . 1.k/ .6 c 0 0 Jm 26 3 c ~ 8 J m)的焊缝组织及熔合 区附近的微硬度进行分析 。 焊接过程 中控制电弧方 向

指向 C l. 8不锈钢一侧 。实验 中采用的氩气流量 r8Ni 8 1 / n填 充焊丝直径 25 m, ~ 2Lmi, .m 钨极直径 20 .mm。

板, 复层仅 0  ̄ .rn 近年来国内外较多研究的是传 . 0 l。 2 3n

统的大尺寸复合板 ( 例如复层厚度大于 1n 1, l) 针对这 iT 种复合板的焊接性研究与笔者针对小尺寸超级镍复层 材料的焊接 『研究有本质的不 同。传统复合板一般采 生

3DEC用户手册(4.0)中文版

18-8大型不锈钢立式储罐焊接要点分析

18-8大型不锈钢立式储罐焊接要点分析18-8不锈钢作为一种常用的钢材,在化工及食品、制酒等领域已广泛应用,但应用在大规模的立式储罐上还是不多。

本文以5000m3不锈钢罐(0Cr18Ni9)的焊接为依托,结合立式储罐的焊接工艺方法,简要介绍了如何保证不锈钢储罐焊接时容易出现的角变形、晶间腐蚀、热裂纹等问题。

标签:晶间腐蚀热裂纹角变形1 概述18-8不锈钢供货状态为固溶酸洗,固溶化处理将铬的碳化物溶到奥氏体中提高其耐腐蚀能力。

18-8不锈钢焊接时易出现晶间腐蚀,因其导热系数小,焊接热影响区在450℃—850℃温度区停留时间长,易在晶界处形成铬的碳化物,其中铬来自晶粒的表层,而内部的铬来不及补充,造成晶粒表层含铬量不足,形成贫铬区域,在腐蚀严重的情况下贫铬区域优先腐蚀,这样就形成了热影响区晶间腐蚀;焊缝金属由于多层焊道施焊反复加热处于敏化温度的时间长,造成焊缝的晶间腐蚀。

由于导热系数小,线膨胀系数大,在焊接期降温区焊接接头承受较大的应力,其次焊缝组织易形成柱状晶体,有利于杂质偏析及晶间液态夹层形成,再次,镍与硫磷等杂质形成易熔共晶体,为此18-8不锈钢易出现焊缝的热裂纹现象。

由于18-8不锈钢电阻是碳素钢的5倍,导热系数为碳素钢的1/3,线膨胀系数为碳素钢的1.5倍,再次相对于管材及其他小直径的容器,大型储罐曲率小,相同厚度时,其径向刚性小,容易产生焊接角变形。

2 具体解决措施2.1 避免晶间腐蚀的方法引起晶间腐蚀的原因是复杂多样的,针对立式储罐的施工特点,有效可行的方法有以下几点①选用超低碳或添加了钛和铌合金的焊条;②采用小的焊接线能量,快速冷却,避免高温停留区;③采用双面焊接方法,与介质接触的焊接面后焊。

选用超低碳或添加了钛和铌合金的焊条,利用钛和铌优先于铬与碳形成稳定的碳化物,从而阻止形成富铬碳化物,减少晶间腐蚀。

但在母材不是超低碳不锈钢的情况时,采用超低碳或添加了钛和铌合金的焊条效果不是十分明显,因为熔合比的作用将会使母材向焊缝中增碳,达不道预期目的,反而造成浪费。

18-8型奥氏体不锈钢晶间腐蚀及措施

18-8型奥氏体不锈钢晶间腐蚀及措施学号:B10030124学院:洛阳理工学院系别:机电工程系姓名:朱罗北教师:闫红彦摘要:奥氏体不锈钢具有良好的焊接性,焊接时一般不需要采取特殊的工艺措施,目前工业上应用最广。

文章主要介绍奥氏体不锈钢焊接的工艺要点,分析了奥氏体不锈钢在焊接时产生热裂纹、晶间腐蚀、应力腐蚀开裂原因和防治措施。

关键词:奥氏体不锈钢;焊接工艺;组织;腐蚀1前言随着科技的不断进步和各项国防工业、生产工业的迅猛发展,不锈钢在航空、石油、化工和原子能等工业中得到日益广泛的应用。

其中奥氏体不锈钢是最通用的钢种,主要是以Cr18Ni8为代表的系列,奥氏体不锈钢(18-8型不锈钢)比其他不锈钢具有更优良的耐腐蚀性;强度较低,而塑性、韧性极好;焊接性能良好,其主要用作化工容器、设备和零件等,它是目前工业上应用最广的不锈钢。

奥氏体不锈钢具有面心立方晶体结构,通常具有良好的塑性和韧性,因此这类钢具有良好的弯折、卷曲和冲压成形性;冷加工时不会产生任何的淬火硬化,尽管其线胀系数比较大,但焊接过程中极少出现冷裂纹。

从这一点看,其焊接性比体素体不锈钢和马氏体不锈钢要好。

但奥氏体不锈钢焊接时也存在的一些问题:焊缝及热影响区热裂纹敏感性大;接头产生碳化铬沉淀析出,耐蚀性下降;接头中铁素体含量高时,可能出现475℃脆化或δ相脆化。

2奥氏体不锈钢焊接工艺要点2.1 焊前准备2.1.1 下料方法的选择奥氏体不锈钢中有较多的铬,用一般的氧—乙炔切割有困难,可用机械切割、等离子弧切割及碳弧气刨等方法进行下料或坡口加工。

2.1.2 坡口的制备在设计奥氏体不锈钢焊件坡口形状和尺寸时,应充分考虑奥氏体不锈钢的线膨胀系数会加剧接头的变形,应适当减少V形坡口角度。

当板厚大于10mm时,应尽量选用焊缝截面较小的U形坡口。

2.1.3 焊前清理为了保证焊接质量,焊前应将坡口两侧20~30mm范围内的焊件表面清理干净,如有油污,可用丙酮或酒精等有机溶剂擦拭。

1cr18ni9ti扩散钎焊接头组织及性能

获得了合适的工艺参数:焊接温度1 060 P 温时间

乡么必力乡務龙生产应用,殍

20 min、扩散处理温度1 000 P保温60 min、钎料厚度

50 pm。

(2) 对钎焊接头显微组织 分析,钎料与母材形

成了 ,

焊, 组织 。

(3) 对 焊接头

温力学性能测试,

焊

接头抗拉强度与不 母材相当,而断后伸长率及断

(a)沟槽模拟件截面

图5沟槽模拟件扩散钎焊外观形貌

(")钎缝微观组织形貌

图7沟槽模拟件截面及钎缝微观组织形貌

(a)钎缝成分分析

图6沟槽模拟件30 MPa液压试验变形情况

2.2.2 界面微观组织分析

图7为 模拟件截面及 微观组织形貌,可

以看

与盖板已形成了 ,

和母材界面

存在溶蚀现象。图8

模拟件的焊接头常温拉伸试件外观形貌,从图

中可以看 焊接头都断裂在 ,断

齐平,拉

长和缩颈现象不明显,说明接头断后伸长率及断面收

缩率都低于母材#

类别-

表2扩散钎焊接头力学性能

拉度心/MPa

断后伸长率断面收缩率

实测值

值

'(%)

((%)

534

24

21

613

38.5

27

接头

601

590.8

37

26

605

。

对 模拟件 27 MPa保持10 min

度考核

(产品设计要求),试件无变形、无 。纟

30 MPa,试件边缘出现鼓起现象, 增

部位

,

,如图6所示。由

模拟件边缘采

用熔焊 封焊,导 边缘区域出现焊接变形,同时在

管道钢材与陶瓷涂层界面残余应力分布的有限元分析

管道钢材与陶瓷涂层界面残余应力分布的有限元分析王瑞英【摘要】管道钢材的表面性状对管道钢材的性能具有重要的影响,采用陶瓷涂层改性管道钢材表面是目前改善管道钢材性能的重要途径,钢材表面热喷涂技术是常用的钢材表面改性方法之一.针对喷涂涂层内存在的残余应力问题,利用ANSYS软件,对Al2O3-13%TiO2陶瓷涂层材料中的残余应力的大小和分布进行了模拟计算.结果表明:在只考虑温度因素时,基体内部残余应力分布均匀,且应力值很小;在涂层界面存在应力突变,喷涂粒子的冲击力可使涂层内的残余应力增大近2个数量级,且残余应力的最大值位于涂层表面;在钢材与陶瓷界面采用过渡层,可显著降低残余应力,缓和界面应力突变.【期刊名称】《石油工程建设》【年(卷),期】2018(044)006【总页数】4页(P79-82)【关键词】管道钢材;陶瓷涂层;残余应力;有限元分析;等离子喷涂【作者】王瑞英【作者单位】海洋石油工程股份有限公司, 天津 300451【正文语种】中文管道钢材的表面性状对管道钢材的性能具有重要的影响,采用陶瓷涂层改性管道钢材表面是目前改善管道钢材性能的重要途径,钢材表面热喷涂技术是常用的钢材表面改性方法之一[1]。

然而由于涂层与基体母材物性参数存在差异,在二者界面上存在较大的残余应力,降低了涂层与基体母材的结合强度,易导致涂层剥落,限定了热喷涂技术的应用范围。

对涂层结合处残余应力进行有限元分析,可明确涂层的应力大小、分布以及引起残余应力的原因,这对采取措施以增强涂层结合力,提高涂层使用寿命具有指导意义。

1 有限元模型1.1 模型建立与网格划分(1)模型建立。

计算所用试样基体为45#钢管,规格为φ15 mm×5 mm;涂层材料选用Al2O3-13%TiO2(简称AT涂层)和NiCr-Cr3C2两种陶瓷材料;过渡层材料为镍包铝,涂层厚度300 μm。

沿试样直径方向取一矩形剖面,长7.5 mm,进行二维有限元应力分析。

Cr Ni 在Fe中扩散系数

361

It is evident that the c/a growth kinetics may significantly influence the properties of the final steel product. Several research groups worldwide aim to simulate the kinetics of the c/a-phase transformation over the last decades. Numerical calculations have been developed which are able to describe the transformation kinetics depending on the finite mobility of the moving interface and the diffusion of carbon in binary Fe–C alloys, see e.g. Krielaart et al. [3] and Svoboda et al. [4]. The transformation kinetics in a ternary Fe–C–X system or in carbon steels with more substitutional components can be treated in a similar way as long as the substitutional diffusion does not influence the kinetics, see Gamsja¨ger et al. [5].

0927-0256/$ - see front matter Ó 2004 Elsevier B.V. All rights reserved. doi:10.1016/matsci.2004.09.031

表面纳米化不锈钢与钛合金扩散连接中的扩散系数

射环说明纳米晶粒的取向已呈随机取向。 经喷丸处理后, 表面粗糙度增加, 经剥层测量,

表面凹坑波峰 与波谷之间的最 大距离为 20 Lm 左 右, 因此, 对喷丸处理的表面磨平抛光后, 表面层仍 为纳米晶, 即能保证扩散连接界面为纳米晶组织。 2. 2 接头强度及能谱分析

将接头在拉伸试验机上进行拉伸, 得到接头强 度为 221. 6 MPa, 说明钛合金和不锈钢在 180 s 的扩 散连接时间内已经实现了紧密结合。

28

焊接学报

第 29 卷

不锈钢侧扩散过来的 Fe, Cr, Ni 元素在 B- T i 中的溶 解度较大, 其中 Fe 原子的溶解度达到 22% ( 摩尔分 数) , 这些元素为 B- Ti 稳定元素, 使得 B- T i 在冷 却过程中得以保留至室温。

3 Fe 元素在 B- Ti 中的扩散动力学 的计算

第 29 卷 第 5 期

焊接学报

2 0 0 8 年 5 月 TRANSACT IONS OF THE CHINA WELDING INST ITUTION

Vol. 29 No. 5 May 2 0 0 8

表面纳米化不锈钢与钛合金扩散连接中的扩散系数

韩 靖1 , 盛光敏1, 胡国雄1, 秦 斌2

( 1. 重庆大学 材料科 学与工程学院, 重庆 400030; 2. 宝钢研究院 不锈钢研究所, 上海 200431)

下大约 253. 52 Lm 厚的范围内产生了塑性变形, 变 形程度随深度的减小而加剧, 在距表面大约 121. 81 Lm 厚的范围内产生了剧烈塑性变形 ( 图 4a) , 经透 射电子显微镜 ( TEM) 观察, 在距表面约 50 Lm 厚的 范围内形成了 100 nm 以下的纳米晶, 图 4b 为钛合 金端面以下 50 Lm 左右处的透射电子显微照片, 由 图可 见晶粒 尺寸在 50 nm 左 右, 对 应的 选区 电子 ( SAED) 衍射环说 明纳米 晶粒的 取向 已呈随 机性。

CBN刀具切削镍基合金刀-工界面扩散机理研究

摘要摘要镍基合金GH4169在高温下仍然保持较好的强度、抗氧化能力等,从而被广泛应用于航空航天领域。

但镍基合金是典型的难加工材料,且需要较高的加工精度,科研人员始终致力于其切削加工过程中表面加工质量、刀具磨损等方面的研究。

GH4169内部成分多样且结构复杂,宏观实验或仿真较难对其加工过程进行更加微观与深入地研究。

分子动力学(MD)方法能够更加方便地从原子尺度对其加工过程中的微观结构演变进行观察与研究,进而揭示各种机理,是研究镍基合金超精密加工的良好手段。

本文应用分子动力学方法,构建了立方氮化硼(CBN)刀具切削镍基合金工件的纳米切削简化模型。

工件模型分为Ni-Fe-Cr合金模型及含有Ni-Fe-Cr合金(γ相材料)和Ni3Al(γ’相材料)的多相模型,各种类原子质量比参考镍基合金GH4169。

模型中应用EAM、Morse和Tersoff三种势函数赋予不同种类原子之间相互作用,运用LAMMPS软件仿真切削过程。

进而对镍基合金切削过程中刀-工界面的工件表层加工硬化机制及刀具表面原子扩散现象进行研究。

通过追踪切削过程中单晶Ni-Fe-Cr模型内部微观结构变化,能够清晰观察到工件内部面角位错,位错塞积以及位错缠结等导致加工硬化的微观机制。

构建Ni-Fe-Cr 合金及单晶Ni相同切削条件下的纳米切削模型,求解两种材料的层错能并观察与对比其内部层错变化。

结果表明:层错能的降低导致镍基合金在切削过程中产生层错的概率增大,这间接导致其在塑性变形过程中形成较多引起加工硬化的面角位错。

通过CBN刀具对镍基合金Inconel718的铣削实验发现,工件中Ni、Fe和Cr原子扩散进入刀具中。

应用分子动力学方法研究原子扩散对CBN刀具晶体性能的影响。

结果表明:工件原子扩散到CBN单晶刀具中,使得CBN晶体抗压强度降低,且随着条件温度升高晶体的抗压强度下降。

构建分子动力学冲击模型得到CBN刀具扩散前后的冲击韧性,工件原子扩散到CBN刀具晶体中,使得刀具晶体冲击韧性明显下降。

Fe3Al和 Cr18-Ni8 钢扩散连接界面地应力分布

和Cr18-Ni8钢扩散连接界面的应力分布王娟, 亚江, 夏春智摘要:和Cr18-Ni钢在真空中扩散连接,在和Cr18-Ni 之间形成界面。

采用有限元数值模拟和有限元方法(FEM)研究了扩散连接界面的应力分布。

结果表明,应力峰值出现在Cr18-Ni钢侧界面,这是导致该位置裂纹的关键因素。

随着加热温度的提高,扩散连接界面的峰值应力增大,当温度为1100℃时,峰值应力为65.9MPa,比1000℃时增大9.4%。

此外,峰值应力变大,伴随基底金属的厚度从1毫米到8毫米增大。

当厚度超过8毫米时,峰值应力随厚度的变化而变化。

关键词:应力、界面、Fe3Al金属间化合物,扩散连接。

0简介:金属间化合物具有许多优点,如作为优良的耐磨性、抗氧化性和耐腐蚀性和低成本,在国和国外得到了相当的关注[ 1 - 3 ]。

因此,解决焊接不锈钢的问题,可以从性能和经济发展他们各自的优势,这是增加金属间化合物在石化、电力等行业领域高温结构材料应用的关键技术。

然而,在外观上,可焊性较差的焊接材料产生的氢脆[ 4 ]和热应力引起焊接裂纹,严重限制了金属间化合物作为结构材料的应用。

目前,焊接和Cr18-Ni8不锈钢[ 5 - 6 ] 的研究已经取得了关键的进步,但是对/ Cr18-Ni8扩散键和界面的应力分布的研究很少。

由于金属间化合物与钢在结构上和热膨胀系数的不同,在界面处应力分布复杂,这是导致焊接裂纹的关键因素。

目前,扩散接合界面的应力值几乎是不可能精确测量的。

本文在/ Cr18-Ni8扩散界面研究中,对分布的应力、加热温度、基体金属厚度对应力和热弹塑性的影响进行有限元数值模拟,主要考虑材料的热物理性能与工艺参数的变化。

这将为焊接性的进一步研究提供依据。

1试验程序实验材料是金属间化合物和Cr18-Ni8奥氏体不锈钢(1Cr18Ni9Ti)。

在真空感应炉中融化后制作成板,Cr18-Ni8在1000进行均匀退火处理。

焊接采用在真空容器扩散焊。

18CrMnNiMoA钢渗碳裂纹原因分析

中。

111 基本原理及结构 液体粘性软启动装置利用液体的粘性和油膜剪

切原理在一组主、从动摩擦片之间传递动力, 通过调

节摩擦片的间隙, 使传动力矩、输出转速随之变化。 通过控制主、从动摩擦片之间的油膜厚度, 使主、从

动摩擦片之间产生相对滑差, 从而获得输出转速的

无级调节。

液体粘性软启动装置安装在电动机与减速器之

Chapman & Hah, 1992. [ 3] 潘俊德, 等 1 智能材料研究进展[ J] 1 机械工程材料, 1998, ( 10) . [ 4, 6, 10] 杨大智, 魏中国 1 智能材料 ) 材料科学发展 的新趋势[ J] 1

物理, 1997, 26( 1) : 8 ~ 10. [ 5] Shinya N Eganhira M , Fudouzi H, proe. 2hd int. conf . On int ell igent

变。对渗层较浅的工件, 因生成的碳化物较少且共析

层较薄, 转变后产生的应力较小, 不易产生裂纹。对

于渗层较深的工件, 因生成的碳化物块较大, 且当其

向内呈断续网状分布时, 更使基体的连续性遭到破

坏, 脆性增大, 同时共析层越厚, 其转变后膨胀比越

大。另外由于工艺和设备原因, 渗层表面有轻微脱碳

现象。在几个方面的综合作用下, 深层渗碳后在一定

行装置、工作油泵、润滑油泵、油箱、电接点压力表、

油温传感器、润滑油冷却器等部件组成( 见图 1) 。

112 主要技术性能参数 传动形式

输入、输出同轴心线

额定转速 / r # min- 1

1 500

功率范围 / kW 启动加速度 / m # s- 2

在工件渗层中过共析层中形成了较多的合金碳化物致使过共析层中溶入奥氏体中的合金元素含?降低从而影响了过共析层中的过冷奥氏体的转变曲线其靠近碳化物周围的过冷奥氏体与共析层相比其c0曲线左移使珠光体孕育期缩短在一定的冷却速度下过共析层中的部分过冷奥氏体靠近碳化物周围发生珠光体型转变生成屈氏体而远离碳化物的过冷奥氏体和共析层的过冷奥氏体发生马氏体转变生成马氏体因二者比容?同马氏体比容大于屈氏体比容使表面受到拉应?18crmnnimoa钢中cr是碳化物形成元素能增加渗层的碳浓度增大共析层厚度

TiAl金属间化合物电子束焊接头应力场分布特征

第31卷第1期2010年1月焊 接 学 报T RANS ACTI O NS OF T HE CH I N A W E LD I N G I N STI T UTI O NVol .31 No .1January 2010收稿日期:2009-09-11基金项目:哈尔滨工业大学优秀青年教师培养计划资助项目(H I T QNJS .2008.015);黑龙江省杰出青年科学基金资助项目(2004)3参加此项研究工作的还有刘玉龙TiA l 金属间化合物电子束焊接头应力场分布特征 陈国庆, 张秉刚, 刘 伟, 冯吉才3 (哈尔滨工业大学现代焊接生产技术国家重点实验室,哈尔滨 150001)摘 要:采用热弹塑性有限元方法,对Ti A l 金属间化合物平板电子束焊接接头的焊接应力进行了三维数值模拟,并分析了应力分布状态与裂纹特征之间的关系.结果表明,沿焊缝方向σx 为残余拉应力,在焊道中部维持在较高水平,最高拉应力为390M Pa .焊道中部横截面σx 方向为残余拉应力,在热影响区附近达到最大值415M Pa,σy 方向也为残余拉应力,且在距焊缝中心1.9mm 处达到最高值160MPa 左右.在不同焊接热输入条件下接头最高抗拉强度为304.7M Pa,断裂发生在接头热影响区附近,即残余应力最大的区域.关键词:Ti A l 金属间化合物;电子束焊;应力场分布中图分类号:TG456.3 文献标识码:A 文章编号:0253-360X (2010)01-0001-04陈国庆0 序 言Ti A l 金属间化合物具有金属的韧性,同时具有陶瓷的高温性能,因此在某些特殊需求的结构上获得应用[1,2].有关Ti A l 金属间化合物的性能特点及其应用前景已有大量报道,需要解决的主要问题是其连接性的改善.Ti A l 固相焊接性较好,但接头存在形式受限、叠加增重和使用温度相对较低等不足之处[3-5].熔化焊方法可避免这些问题,但接头极易形成裂纹缺陷[6].Ti A l 金属间化合物电子束焊接接头极易产生冷裂纹,原因在于Ti A l 本身是一种典型的脆性材料,特定的焊接热循环更容易使接头组织脆硬化,变形能力及断裂韧性降低.然而除了组织因素外,焊接热循环对于裂纹的产生也有很大影响.电子束焊接特有的快速加热和冷却过程使接头处形成较大的热致应力,焊后冷却过程中当热致拉应力的幅值超过某一数值时就会致使接头开裂[7,8].为此对Ti A l 金属间化合物电子束焊接接头应力场分布特征进行研究,通过有限元数值模拟分析接头焊接应力分布规律,探讨残余应力对接头性能的影响,研究热致应力对裂纹形成的作用,从而为改善Ti A l 金属间化合物电子束焊接性提供理论依据.1 有限元模型建立数值模拟采用非线性有限元Marc2000程序,焊接过程为平板对接电子束焊.试件尺寸为60mm ×30mm ×2.5mm ,焊接试件如图1所示.图1 Ti A l 电子束焊接实际构件F i g 11 Pho t o o f Ti A l j o i n struc tu re1.1 网格划分电子束焊接焦点附近束斑直径很小,在焊接过程中只有局部区域材料达到熔化和气化温度,而远离焊缝的母材区域温度较低.为保证数值模拟的计算精度,同时节省计算时间,计算时采用非均匀网格划分.在热源作用的区域加大计算精度,采用细网格划分,而在远离焊缝处采用粗网格划分,以便提高计算精度和计算速度,网格划分如图2所示.2 焊 接 学 报第31卷图2 Ti A l计算采用的有限元网格模型F i g12 F i n ite e l em en t m o de l o f Ti A l ca l cu l a ti o n1.2 热源模型电子束焊接时熔池的形成过程存在匙孔效应,依据熔池和匙孔对能量吸收和再分布的影响,采用双椭球体热源模型,将熔池分成前后两个部分,该热源模型的能量密度分布为q(x,y,z)=63Qabcπ3/2exp-3x2/a2exp-3y2/b2exp{-[z+v(T-t)]2/c2}(1)式中:Q为电子束功率;c为能量分布参数,表示95%的入射能流集中在以其为半径的圆形区域内; v,t分别为焊接速度和时间.1.3 材料参数Ti A l的热物理性能参数受热循环温度的影响,计算中采用随温度变化的物性参数,如表1所示.其中弹性模量、屈服强度、线膨胀系数和导热系数的高温数据采用线性回归法进行外推.Ti A l金属间化合物的泊松比几乎不随温度变化,取值为0.22.表1 Ti A l在不同温度时的热物理参数Tab l e1 The r m a l p hys i ca l p a ram e te rs o f Ti A l a t d i ffe ren t tem p e ra tu re s温度T/℃弹性模量E/GPa屈服强度R e L/MPa线胀系数αl/10-6K-1导热系数λ/(W・m-1・K-1)比热容c/(J・kg-1・K-1)25172.0395.911.012.0400 150166.5373.711.714.0430 300162.0358.912.315.0465 450157.5336.713.217.5500 600153.0329.314.021.0520 900144.0259.015.024.06002 计算结果及分析2.1 沿焊缝方向三向应力分布电子束焊接时,随电子束热源移入,试件待焊部位温度急剧上升,当等效应力大于Ti A l金属间化合物的屈服强度时,接头局部就会产生塑性变形.随热源的移出,焊缝及其周围区域温度迅速下降,金属开始恢复弹性,此时的应力状态由塑性转变为弹性状态.随着温度的进一步降低,接头恢复刚性后无法继续通过变形释放应力,从而在接头处形成较大的残余应力.图3为Ti A l电子束焊后接头残余应力的分布状态图,其中箭头所指为焊接方向.由图3可见,焊缝及其周围区域为残余拉应力,远端母材为残余压应力.图3 接头残余应力分布图F i g13 R e s i dua l s tre s s d is tri bu ti o n o f j o i n ts由图3可见,焊缝中心的残余应力最大,接头冷却到室温时沿焊缝方向上表面三向应力分布如图4所示.由图4可见,σx方向为残余拉应力,且在沿焊缝方向中部达到较高水平,最高拉应力为390MPa.σy方向为残余压应力,在沿焊缝中部幅值较小,约为80MPa,仅在焊缝的起焊处和终焊处压应力值较高,最大残余压应力为406MPa.由于是薄板焊接,因此σz方向残余应力整体较小.图4 接头沿焊缝方向三向应力分布F i g14 Th ree d i m en si o na l s tre ss d is tri bu ti o n o f j o i n ts a l o ngw e l d i ng d ire c ti o n由上述模拟结果可知,Ti A l金属间化合物薄板电子束焊接接头冷却到恢复刚性之后,对接头具有第1期陈国庆,等:Ti A l 金属间化合物电子束焊接头应力场分布特征3 破坏作用的残余拉应力主要分布在σx 方向上,即沿焊缝方向承受了较大的残余拉应力.实际焊接时当残余拉应力的幅值超过某一极限值时接头产生冷裂纹,且裂纹方向整体垂直于焊缝,如图5所示,箭头所指为垂直于焊缝方向上的裂纹.图5 接头裂纹垂直于焊缝分布特征F i g 15 C ra ck d istri bu ti o n cha ra c te r o f j o i n ts2.2 垂直于焊缝方向三向应力分布特征图6为焊后冷却到室温时焊道中部横截面上残余应力的分布状态云图.可见接头横截面上应力状态比较复杂,主要为残余压应力,分布在焊道的上下表面处,这种残余压应力分布特征对接头避免焊后开裂是有益的.图6 接头横截面残余应力分布云图F i g 16 R e s i dua l s tre s s d istri bu ti o n a l o ng c r o s s 2se c ti o n o fj o i n ts图7为焊道中部横截面三向残余应力分布,由图7可见,距焊缝中心一定距离处残余应力最大.其中σx 方向为残余拉应力,在热影响区处达到最大值415MPa,随距焊缝距离增大拉应力迅速衰减,在母材区域表现为幅值较小且稳定的残余压应力.σy 方向残余应力分布在距焊缝中心1.9mm 处,即热影响区处达到最大值,其幅值为160MPa 左右,某些情况下该残余应力会使接头沿焊缝方向开裂,开裂位置分布在热影响区附近,实际焊接开裂如图8所示.σz 方向由于是薄板焊接拘束较小,表现出较小的残余应力.3 试验验证为验证数值模拟的结果,对不同焊接热输入时所获电子束焊接接头进行了抗拉强度试验,结果如图9所示.在文中试验范围内所获接头最高抗拉强度为304.7MPa.该强度值低于有限元模拟结果中图9 焊接热输入对接头抗拉强度的影响F i g 19 I nfl uence o f he a t i np u t o n te n s il e s tre ng th4 焊 接 学 报第31卷的残余应力值,因此接头在焊后产生裂纹缺陷.图10显示了拉伸断裂发生在接头热影响区附近,这与模拟结果一致.图10 接头的断裂路径F i g 110 F rac tu re p a th o f w e l d j o i n ts4 结 论(1)模拟了Ti A l 电子束焊接接头残余应力场分布特征.沿焊缝方向σx 为残余拉应力,在焊道中部维持在较高水平,最高拉应力为390MPa .σy 方向为幅值较小的残余压应力.(2)焊道中部横截面σx 方向为残余拉应力,在热影响区附近达到最大值415MPa,σy 方向也为残余拉应力,且在距焊缝中心1.9mm 处最高值为160MPa 左右,σz 方向表现出较小的残余应力.(3)对模拟结果进行试验验证,在不同焊接热输入条件下接头最高抗拉强度为304.7MPa,断裂发生在接头热影响区附近,即模拟中残余应力最大区域,说明模拟结果基本正确.参考文献:[1] Saari H,Beddoes J,Seo D Y,et al .Devel opment of directi onallys olidified γ2Ti A l structures[J ].I nter metallics,2005(13):937-943.[2] D l ouhy A,Kuchar ova K .Creep and m icr ostructure of near 2ga mmTi A l all oys[J ].I nter metallics,2004(12):705-711.[3] Shiue R K,W u S K,Chen S Y .I nfrared brazing of Ti A l inter me 2tallic using bag 28braze all oy [J ].Acta Materialia,2003(51):1991-2004.[4] Cam G,Kocak M.D iffusi on bonding of invest m ent cast γ2Ti A l[J ].Journal of Materials Science,1999(34):3345-3354.[5] 吴国清,阮中健,黄 正.γ2Ti A l 基合金的表面激光处理及超塑性扩散连接[J ].中国有色金属学报,2001,11(5):760~763.W u Guoqing,Ruan Zhongjian,Huang Zheng .Super p lastic for m 2ing and diffusi on bonding of laser surface melted Ti A l inter metallic all oy[J ].The Chinese Journal of Nonferr ous Metals,2001,11(5):760-763.[6] A renasM F,Acoff V L.The effect of post w eld heat treat m ent ongas tungsten arc welded gamma titanium alum inide [J ].Scri p ta Materialia,2002,46:241-246.[7] 周 琦,刘方军,关 桥.电子束流的动态焦点和深穿极值效应[J ].焊接学报,2004,25(4):19-22.Zhou Q i,L iu Fangjun,Guan Q iao .Dyna m ic f ocal s pot and extre 2mume effect of deep penetrati on of electr on beam [J ].Transacti ons of the China W elding I nstituti on,2004,25(4):19-22.[8] 李卓然,曹 健,冯吉才.Ti B 2金属陶瓷/Ti A l 钎焊连接接头应力的数值模拟[J ].焊接学报,2003,24(3):1-4.L i Zhuoran,Cao J ian,Feng J icai .FE M analysis of ther mal/resid 2ual stresses in brazing Ti B -2cer met/Ti A l j oints [J ].Transac 2ti ons of the China W elding I nstituti on,2003,24(3):1-4.作者简介:陈国庆,男,1972年出生,博士研究生,讲师.研究方向为新材料及异种材料电子束焊接.发表论文10余篇.Em a il :chenguoqing@hit .edu .cn2010,Vol.31,No.1T RANS ACTI O NS OF T HE CH I N A W ELD I N G I N STI T UTI O NⅠMA IN T O P ICS,ABSTRACTS&KEYWORDSD istr i buti ve character isti c of stress f i eld i n electron beam welded jo i n t of T i A l i n ter m et a li cs pl a tes CHE N Guoqing, ZHANG B inggang,L I U W ei,FE NG J icai,L I U Yul ong(Nati on2 al Key Laborat ory of Advanced W elding Pr oducti on Technol ogy, Harbin I nstitute of Technol ogy,Harbin150001,China).p1-4 Abstract: W elding stress in electr on bea m welding j oint of Ti A l inter metalics p lates,as well as the relati onshi p bet w een stress distributi on and crack characteristic were nu merical sti m u2 lated using ther mo2elastic2p lastic finite ele ment method.The re2 sults showed that stressσx al ong welding directi on was tensile stress,and which was a relatively high level in central weld. W ith the highest value of390MPa,σx in the cr oss secti on in central weld was tensile stress and it ca me t o the largest value of 415MPa in HAZ.I n the sa me secti on,σy per pendicular t o welding directi on was als o tensile stress and the largest value was app r oxi m ately t o160MPa at the site1.9mm a way fr om weld center line.The highest tensile strength of the j oints welded un2 der different heat inputs was304.7MPa.Fracture occured near HAZ,e.g.the p lace where the residul stress value was the lar2 gest fr om the nu merical si m ulati on results.Key words: Ti A l inter metalics p lates;electr on bea m welding;stress field distributi onM i crostructure and hardness of l a ser welded jo i n t of Ch i n a low acti va ti on marten siti c steel LE I Yucheng1,HAN M ingjuan1,Z HU Q iang1,JU Xin2(1.School of M aterial Sci2 ence and Engineering of J iangsu University,Zhenjiang212013, J iangsu,China;2.Physics Depart m ent,University of Science and Technol ogy of Beijing,Beijing100083,China).p5-8 Abstract: Laser welding of6mm2thick CLAM is conduc2 ted with different welding para meters by4k W Nd:Y AG.M icr o2 structure and hardness of welded j oint are analyzed with p re2and post te mpering res pectively.The results show that the m icr o2 structure of welded j oints are mainly coarse lath martensite and hardness of welded j oint is increased as welding s peed rises be2 fore te mpering.After te mpering,m icr ostructure of welded j oint is te mpered lath martensite.A large a mount of carbide particles are observed in original austenite grain boundary and martensite lath by SE M,which lead t o a slight increase in the hardness of weld zone t o base metal relatively,HAZ is not s oftened.Key words: l ow activati on martensitic steel;CLAM; Y AG laser welding;m icr ostructure;hardnessAna lysis on m echan is m of l a ser2a ssisted T I G arc i gn iti on X I A Yuan,S ONG Yonglun,RAN Guowei,SH I L inan(De2 part m ent ofMechanical Engineering&App lied Electr onics Tech2 nol ogy,Beijing University of Technol ogy,Beijing100124,Chi2 na).p9-11,16Abstract: Laser2assisted TI G arc igniti on was app lied by 1000W se m iconduct or laser.U sing e m issi on s pectr oscopy meth2 od,the arc igniti on p r ocess of the s pectral inf or mati on at differ2 ent moments was observed,while the transient characteristics of electr on density were obtained by Stark br oadening method.The results show that,in the arc igniti on p r ocess,the contributi on of electr on fr om different ele ments is obvi ously different.I n the be2 ginning of arc igniti on,the contributi on of electr on was fr om the i onizing metallic ele ment,as ti m e increasing,the contributi on of electr on fr om gas was gradually increased,and for the existence of the electric field bet w een electr odes,high2te mperature gas quickly f or med a cascade of i onizing and finally arc was estab2 lished.Key words: laser;TI G arc;arc igniti on;s pectral diag2 nosis;mechanis mH2S stress corrosi on i n verti ga ti on of p i peli n e steel welded jo i n ts XU L ianyong1,2,J I N G Hongyang1,2,CAO Jun3,L I Chunguo3,S UN Youhui3(1.School of M aterials Science and Engineering,Tianjin University,Tianjin300072,China;2. Tianjin Key Laborat ory of Advanced Joining Technol ogy,Tianjin 300072,China;3.Offshore O il Engineering Co.L td,Tianjin 300452,China).p12-16Abstract: The H2S stress corr osi on tests were conducted f or the welded j oints of X56steel and X65steel under vari ous welding p r ocesses in order t o investigate the suscep tibility of weld metal and heat2affected zone(HAZ)t o H2S stress corr osi on cracking(SCC),and the wedge2opening l oading(WOL)s peci2 mens were used in the tests.The test results showed that s mall crack gr owth occurred in all s peci m ens,and the crack st opped t o gr ow when the stress intensity fact or K reached the critical value (threshold stress intensity fact or).I n this paper,the H2S stress corr osi on resistance of HAZ was better than that of weld metal f or the welded j oints of X56and X65steel.I n additi on,the corr o2 si on resistance of HAZ and weld metal were worse than that of base metal inferred t o literature,which was caused by grain gr owth coarsening,welding residual stress of HAZ and weld met2 al,weld strength over matching and welding defects.Key words: stress corr osi on;welded j oint;p i peline steel;critical stress intensity fact orM olecul ar dynam i cs si m ul a ti on s of i n terface i n teracti on s of P O SS i n lead free solder jo i n ts ZE NG Fanlin1,S UN Yi1, ZHOU Yu2,L IQ ingkun2(1.Depart m ent of A str onautic Science and Mechanics,Harbin I nstitute of Technol ogy,Harbin150001, China;2.M aterial Science and Engineering,Harbin I nstitute of Technol ogy,Harbin150001,China).p17-20Abstract: The interface interacti ons of cycl ohexenyl2。

1cr18ni9ti许用应力

1cr18ni9ti许用应力摘要:1.1cr18ni9ti的基本介绍2.1cr18ni9ti的许用应力标准3.1cr18ni9ti材料在不同应用领域的许用应力范围4.1cr18ni9ti许用应力的影响因素5.提高1cr18ni9ti许用应力的方法6.总结正文:1cr18ni9ti是一种不锈钢材料,在我国工业领域具有广泛的应用。

它的基本成分包括铁、铬、镍等元素,因其良好的耐腐蚀性能和机械性能而在众多行业中受到青睐。

本文将详细介绍1cr18ni9ti的许用应力,以便于大家更好地了解和应用这种材料。

1cr18ni9ti的许用应力标准是根据我国相关标准和规范来确定的。

在一般情况下,1cr18ni9ti的许用应力范围在40-100MPa之间。

然而,这个范围并不是绝对的,实际应用中还需考虑其他因素,如材料的状态、加工方式、使用环境等。

在不同应用领域,1cr18ni9ti的许用应力有所差异。

例如,在建筑行业中,1cr18ni9ti用于制作钢筋、螺纹钢等构件,其许用应力一般在60-80MPa 之间;在航空航天、核能等高强度领域,1cr18ni9ti的许用应力可达到100MPa。

1cr18ni9ti许用应力的影响因素主要包括以下几点:1.材料硬度:硬度越高,许用应力越大。

2.材料状态:退火态和正火态的1cr18ni9ti,其许用应力有所不同。

退火态的1cr18ni9ti具有较好的延展性,许用应力相对较低;正火态的1cr18ni9ti 强度较高,许用应力相应提高。

3.加工方式:冷加工和热加工的1cr18ni9ti,其许用应力也有所区别。

冷加工后的1cr18ni9ti,晶粒细化,强度提高,许用应力相应增大;热加工后的1cr18ni9ti,晶粒较粗大,强度较低,许用应力相对较低。

提高1cr18ni9ti许用应力的方法主要有:1.合理选择加工方式,优化热处理工艺。

2.控制材料成分,提高铬、镍等合金元素含量。

3.采用表面处理技术,提高材料表面强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fe3Al和Cr18-Ni8钢扩散连接界面的应力分布王娟, 李亚江, 夏春智摘要:Fe3Al和Cr18-Ni钢在真空中扩散连接,在Fe3Al和Cr18-Ni 之间形成界面。

采用有限元数值模拟和有限元方法(FEM)研究了扩散连接界面的应力分布。

结果表明,应力峰值出现在Cr18-Ni钢侧界面,这是导致该位置裂纹的关键因素。

随着加热温度的提高,扩散连接界面的峰值应力增大,当温度为1100℃时,峰值应力为65.9MPa,比1000℃时增大9.4%。

此外,峰值应力变大,伴随基底金属的厚度从1毫米到8毫米增大。

当厚度超过8毫米时,峰值应力随厚度的变化而变化。

关键词:应力、界面、Fe3Al金属间化合物,扩散连接。

0简介:Fe3Al金属间化合物具有许多优点,如作为优良的耐磨性、抗氧化性和耐腐蚀性和低成本,在国内和国外得到了相当的关注 [ 1 - 3 ]。

因此,解决焊接Fe3Al与Cr18−Ni8不锈钢的问题,可以从性能和经济发展他们各自的优势,这是增加Fe3Al金属间化合物在石化、电力等行业领域高温结构材料应用的关键技术。

然而,在外观上,可焊性较差的焊接材料产生的氢脆[ 4 ]和热应力引起焊接裂纹,严重限制了Fe3Al金属间化合物作为结构材料的应用。

目前,焊接Fe3Al和Cr18-Ni8不锈钢[ 5 - 6 ] 的研究已经取得了关键的进步,但是对Fe3Al / Cr18-Ni8扩散键和界面的应力分布的研究很少。

由于Fe3Al金属间化合物与钢在结构上和热膨胀系数的不同,在界面处应力分布复杂,这是导致焊接裂纹的关键因素。

目前,扩散接合界面的应力值几乎是不可能精确测量的。

本文在Fe3Al / Cr18-Ni8扩散界面研究中,对分布的应力、加热温度、基体金属厚度对应力和热弹塑性的影响进行有限元数值模拟,主要考虑材料的热物理性能与工艺参数的变化。

这将为Fe3Al与Cr18−Ni8焊接性的进一步研究提供依据。

1试验程序实验材料是Fe3Al金属间化合物和Cr18-Ni8奥氏体不锈钢(1Cr18Ni9Ti)。

Fe3Al在真空感应炉中融化后制作成板,Cr18-Ni8在1000℃进行均匀退火处理。

Fe3Al与焊接采用在真空容器扩散焊。

Fe3Al试样的大小为12mm×8 mm×8 mm,Cr18−Ni8式样为8mm×8mm ×6mm。

连接示意图如图1a所示。

在Fe3Al / Cr18-Ni8扩散连接处经分析属于高温热弹塑性应力,根据工件的尺寸设置有限元模型。

为了得到准确的结果,该模型在靠近应力复杂的界面区域是经过改良的。

有限元计算网格的划分如图1b 所示。

Fe3Al与Cr18−Ni8钢有限元法对热物理性能如表1所示。

Fig. 1 Schematic diagram of the joint and mesh division of FEMBase T em pera Coefficien t of heat Y oung s'm odu Therm a l Specificm eta ls T /? Þ / 10- 6K - 1 E /GP a * /W ! m- 1! ? - 1 C / J! kg- 1001514012. 559920017-13. 361030018-14. 2680Fe3 A l40023-15. 2750 50025-16. 085060026-17. 280070027-18. 080020-18416. 350210016. 6---20017. 0-17. 6-30017. 2-18. 8-Cr18-Ni840050017. 517. 9159-20. 521. 8--60018. 213723. 5-70018. 612024. 7-800-8826. 4-900--28. 5-有限元分析的应力分布曲线显示在图2中,模型初始温度设定为扩散连接的加热温度,最终温度设定为冷却至室温,然后计算出加热温度到室内温度产生的应力分布。

根据不同的加热温度设定不同的初始温度,计算出不同加热温度下的应力分布。

计算流程在图2中用虚线显示。

Fig. 2 Flow of finite element analysis on the stress distribution2结果与讨论2.1应力分布轴向(X方向)在界面上的应力分布如图3所示。

图中的所有曲线都是应力值不变的值线,且该线的字母代表应力值。

从图3a中,我们可以看到,接口不严的工件,到中心的距离越大,应力越大并且最大应力出现在表面。

工件外表面轴向(X方向)应力分布如图3b所示。

应力峰值出现在一个狭窄的区域的界面两侧(接口两侧约0.8mm)。

这个结果是符合实际中扩散连接接头断裂位置的最大应力出现在两侧接口的边缘。

对于Fe3Al的一面,应力表现为压应力,最大值是48.3 Mpa,为Fe3Al合金抗拉强度(455 MPa)的10.6%。

在Cr18-Ni8侧应力表现为拉应力,最大值为58.9 MPa,为Cr18-Ni8抗拉强度(520 MPa)的11.3%。

接头容易出现裂纹然后在拉伸应力下断裂。

F ig. 3 X -axis stress distribution at the interface从图3a中,我们还可以明显看到在界面上不同位置的应力变化和应力等值线波动。

应力集中在工件的边缘。

从图3b,我们可以看出,应力等值线密集分布在界面附近,这表明界面附近的应力分布梯度大,并且应力状态的变化明显。

Fe3Al / Cr18-Ni8接头结构如图4所示。

由图4可知,Fe3Al和接口之间的界面组织较为紧密,而接头靠近Cr18-Ni8钢一侧出现微裂纹。

这是因为Cr18-Ni8与Fe3Al的热膨胀系数的不同,冷却后在Cr18-Ni8侧扩散界面附近出现较大应力。

这对应应力分布的计算结果。

Fig.4 Microstructure in Fe3Al / Cr18-Ni8 joint2.2加热温度对应力的影响Fe3Al与Cr18−Ni8钢连接时的加热温度需要严格控制。

加热温度对接头的应力有很大的影响。

不同加热温度下的扩散连接接头的性能有很大的不同。

从1000℃到1100℃不同温度下的界面处的应力分布从如图5所示。

结果表明,当温度变化从1000℃到1100℃,在同一位置上的应力增大。

加热温度越高,接头的应力越大。

当加热温度从1000℃到1100℃,垂直于界面的键合面上的压应力的振幅差为2.8 MPa(见图5a),这是在1100℃最大压应力(31.0Mpa)的9.0%。

与界面垂直于界面的拉应力的振幅差为3.5 Mpa,是最大拉应力(38.9MPa)的9.0%。

从图5b,当加热温度从1000℃到1100℃,在垂直于界面的边缘的压应力的振幅差是4.76 M Pa,这是最大压缩应力(52.9MPa)的9.0%。

在垂直于界面的拉伸应力的振幅差是6.19MPa,这是最大的拉伸应力(65.9MPa)的9.4%。

因此,接头的应力随加热温度的变化而变化。

Fig.5 Stress distribution of Fe3Al / Cr18-Ni8 joint2.3 厚度对应力的影响金属基底的形状对应力分布有较大影响。

为了分析扩散连接接头处母材厚度对应力分布的影响,设定Cr18-Ni8厚度从2mm增加到16mm 而Fe3Al为恒定的12 mm厚度,对界面附近的应力分布进行计算。

Cr18-Ni8钢厚度在表面垂直于界面的应力分布的影响效果如图6所示。

Fig.6 Effect of thickness of Cr18-Ni8 on stress at surfaceperpendicular to interface随着Cr18-Ni8钢板厚度的增加,对Fe3Al侧应力增加,但幅度很小。

当厚度从2mm到8mm增加时,Cr18-Ni8钢侧拉应力明显增大(从23.2MPa到37.1MPa)。

当厚度从8mm到16mm增加时,应力变化不大(从37.1MPa至41.1MPa)。

随着Cr18-Ni8基体金属厚度的增加,界面附近的Cr18-Ni8钢一侧应力增加,但应力增加到一个恒定值时不会改变了,而厚度变化到某一临界值(8mm)后还会继续增加。

3.结论在Fe3Al / C r18-ni8扩散粘结界面接口中轴线的距离应力分布表明,距离界面越远,应力越大。

最大应力为58.9Mpa,出现在Cr18-Ni8钢一侧距离接口界面8mm处。

随着加热温度的升高,应力逐渐增大。

当加热温度从1000℃变到1100℃时,最大的应力值为65.9Mpa,比1000℃时的最大应力值高9.4%。

厚度对接头的应力由较大影响。

在一定范围内的厚度(小于8mm),应力会随着Cr18-Ni8基底厚度的增加而增大。

但应力增加到一个恒定值后变化缓慢甚至不会改变了,当厚度变化到某一临界值(8mm)后会继续增加。

致谢:该项目由山东省博士基金(2006bs04004)、中国国家自然科学基金(50375088)资助。

参考文献:[ 1] Li Y J, Wang J, Yin Y S, etal. Analysis of microstructure in the interface of diffusion welding for Fe3Al/Q235 dissimilar materials. Transactions of the China Welding Institution,2002,23 ( 2) : 25- 28. ( in Chinese)[ 2] Yin Y S, Fan R H,Xie Y S.The effect of chromium on the valence electron structure of Fe3Al intermetallic compound. Materials Chemistry and Physics,1996, 44( 2) : 190- 193.[ 3] Kim D H.Structure and decom position behaviour of rapidly so lidified Fe-A l alloys.Journal of Materials Science,1994, 29: 1890- 1895.[ 4] Castagna A, Stoloff N S. Hydrogen embrittlement o f Fe3Al a l-loys. Materials Science and Engineering A, 1995,192 /193(2):399- 406.[ 5] Wang J,Li Y J, L iu P.Diffusion bonding of Fe3Al with Cr18-Ni8 stainless steel,International Journal for the Joining of Materials, 2003,15(2):25- 29.[ 6] Wang J, Li Y J,Y in Y S.Microstructure and formation mechanism of diffusion-bonded joint of Fe3Al to Cr18-Ni8 stainless steel.Materials Science Research,India, 2003, 1(1): 1- 8.[ 7] Li Y J, Wang J. Vacuum diffusion welding technology of Fe3Al/18-8 dissimilar materia ls.Materials Science and Technology,2004,12(1): 45- 48.。