转盘-填料复合抽提塔技术在重质油糠醛精制装置的应用

润滑油基础油生产工艺

润滑油基础油生产工艺润滑油是由基础油和添加剂组成的,基础油是润滑油中的主要成分,其含量在润滑油中一般为85%~99%之间。

因此,基础油质量的高低将直接影响到润滑油产品的性能。

润滑油基础油包括矿油基础油、合成基础油和其他基础油。

从用途角度润滑油基础油又可分为内燃机油、齿轮油、压缩机油、汽轮机油、液压油、电气绝缘油等基础油。

此外,白油和橡胶填充油生产工艺与润滑油基础油生产工艺相似,只是产品指标要求和用途不同,因此也在本章进行阐述。

各石油公司多以基础油黏度指数对基础油进行分类,但没有统一标准。

美国石油学会(API)对内燃机润滑油使用的基础油进行了分类,并得到世界范围内认可。

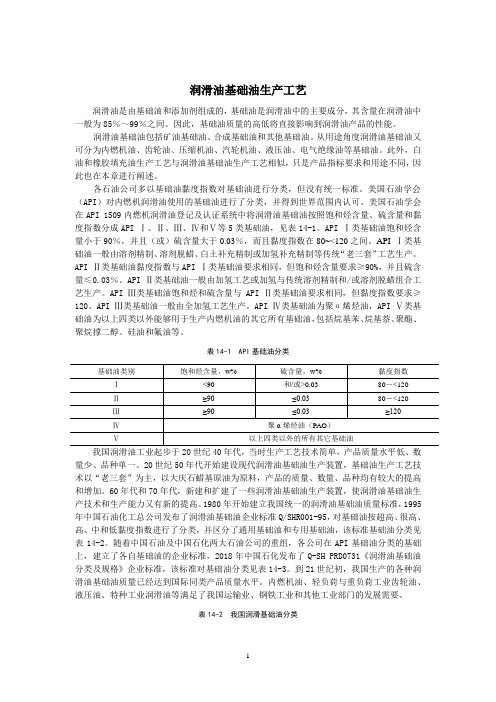

美国石油学会在API 1509内燃机润滑油登记及认证系统中将润滑油基础油按照饱和烃含量、硫含量和黏度指数分成API Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ等5类基础油,见表14-1。

API Ⅰ类基础油饱和烃含量小于90%,并且(或)硫含量大于0.03%,而且黏度指数在80~<120之间。

API Ⅰ类基础油一般由溶剂精制、溶剂脱蜡、白土补充精制或加氢补充精制等传统“老三套”工艺生产。

API Ⅱ类基础油黏度指数与API Ⅰ类基础油要求相同,但饱和烃含量要求≥90%,并且硫含量≤0.03%。

API Ⅱ类基础油一般由加氢工艺或加氢与传统溶剂精制和/或溶剂脱蜡组合工艺生产。

API Ⅲ类基础油饱和烃和硫含量与API Ⅱ类基础油要求相同,但黏度指数要求≥120。

API Ⅲ类基础油一般由全加氢工艺生产。

API Ⅳ类基础油为聚α烯烃油,API Ⅴ类基础油为以上四类以外能够用于生产内燃机油的其它所有基础油,包括烷基苯、烷基萘、聚酯、聚烷撑二醇、硅油和氟油等。

表14-1 API基础油分类量少、品种单一。

20世纪50年代开始建设现代润滑油基础油生产装置,基础油生产工艺技术以“老三套”为主,以大庆石蜡基原油为原料,产品的质量、数量、品种均有较大的提高和增加。

60年代和70年代,新建和扩建了一些润滑油基础油生产装置,使润滑油基础油生产技术和生产能力又有新的提高。

糠醛装置溶剂低消耗现状分析

20 06年 4月

Ap . 0 6 r2 0

润

滑

油

第 2 卷第 2期 l

Vl . . ( 21 No. ) 1 2

L b i t gOi u rai l c n

文章 编号 :0 23 (0 6 0 —0 50 10 —19 2 0 )20 2 —4 1

cn n Yu n P toe m r c sig a d C e c l mpe a ti me er lu P o esn n h mi a Co lx,a d i fe twa n e t ae .Th eut r m n t efc siv si td s g ers l f s o lb rtr n n u til rass o d ta CC wat aay th st ef n t no d r iga dr f ig t u a oao y a d id sra il h we h tF sec tls a h u ci fa s bn n ei n o l— t o o n b i n ;Du ig t er f ig,ca a atyrpa e yF sec tls ,wi c n myb n f n c— rc t a rn h ei n n lyc nb p rl e lcd b CC wa t aay t e t e o ei a ds i h o e t o ey b n f ;W h n t erfnn f c st es. sp r lyi s d o n yca e ra y0. % o ( u t ei e t e h eiigef ti 0 a u eca u .n t l lyd ce s b 6 e h me s e o e rS )b t

Ab t a t Th o lxa s r e tamit r f C sec tls a dca ,wa sd frrf iglb i sr c : ec mpe d o b n , x u eo FC wa t aay t n ly sue ei n r— o n u

糠醛装置技师问答题

P2821.简述烘炉主要步骤。

答:(1)烘炉前的检查、确认(施工质量及附件)。

(2)转好烘炉流程。

(3)通蒸汽暖炉。

(4)加热炉点火,按烘炉升温曲线升至100~130℃,恒温脱除衬里的自然水分。

(5)继续升温至300℃左右,恒温脱除结晶水。

(6)继续升温至500℃左右,恒温进行烧结。

(7)降温、熄火、闷炉后,烘炉结束。

2.简述试压方案的注意事项。

答:(1)用蒸汽试压时,试压的压力为操作压力的1.5倍,用水试压时,减压设备试压为0.2MPa。

(2)管道试压时,从流程始端通入试压介质,末端排净空气后关闭阀门试压。

(3)设备试压时必须在高点排空见汽后方可升压。

(4)升压要缓慢,升至实验压力后保持5min,降至操作压力,检查焊口、人孔、法兰、热电,压力表导管处有无泄漏,设备有无变形、裂纹。

(5)减压完毕放净试压介质。

(6)试压时将安全阀停用(打盲板)压力表选择适宜。

(7)试压前应根据试压方案改好试压流程。

3.简述水运方案的主要步骤。

答:(1)引动力至装置。

(2)联系电工、仪表、钳工、使各机泵处于待运状态,仪表和DCS系统全部投用。

(3)将机泵入口全部接装好过滤网。

(4)转好水运流程。

(5)启动泵抽水进行水运。

(6)水运4h以上,同时检查各机泵,仪表使用性能符合生产要求,然后将水运停,放净存水,拆除过滤网。

4.简述装置开车的条件确认。

答:(1)检修的管线设备全部安装好,盲板全部拆除。

(2)管线、设备试压合格。

(3)加热炉附件完好,火嘴全部安装好。

(4)各部液位计、安全阀、压力表全部投用,电偶完好。

(5)DCS系统及现场仪表全部连接好、投用。

(6)工艺接地、消防设施完好。

(7)各机泵完好,处于待运状态。

(8)各动力引入装置。

(9)转好开车流程。

5.简述开车方案的编写注意事项。

答:(1)装置收油不能过多,防止满塔。

(2)炉温升温要缓慢,搞好装置物料平衡,防止机泵抽空。

(3)装置脱水必须完全。

(4)装置脱水完全后,检查仪表、设备运转正常,各部流量稳定,无泄漏,方可继续升温。

糠醛装置的腐蚀原因分析与防护措施

糠醛装置的腐蚀原因分析与防护措施王静黄浩蒋兆成(中石化河南油田南阳石蜡精细化工厂,河南南阳473132)摘 要:糠醛精制装置在运行过程中发生了较为严重的腐蚀结焦现象,文章对装置工艺设备的腐蚀情况、腐蚀机理和采取的防腐措施进行了探讨,并提出相应的防范措施和看法。

关键词:糠醛精制装置、糠酸腐蚀、结焦、防护。

糠醛精制装置是润滑油生产的主要生产装置之一,它是以糠醛作为萃取溶剂,脱除润滑油基础油(或原料蜡油)中的非理想组分,从而达到精制的目的。

目前国内共有22套糠醛精制润滑油生产装置,这些装置生产工艺已比较成熟,对于糠醛装置的设备腐蚀问题,目前大多数厂家一般采用原料脱气、水溶液系统加注缓蚀剂、系统储罐氮封等措施,但炉管、管线穿孔等现象仍时有发生[1],仍然面临着糠酸腐蚀和糠醛结焦的严重问题,不仅造成设备腐蚀,缩短开工周期,给装置的安全运行带来严重威胁,而且由于糠醛本身的氧化变质及缩合生焦,又加大了装置的溶剂消耗,使生产成本升高。

1 糠醛装置腐蚀现状南阳石蜡精细化工厂糠醛精制装置设计处理能力为l0万t/a,于1997年建成投产,经过后期技术改造,目前处理能力已达15万t/a。

糠醛精制装置加工原料油为常减压装置生产的减二线、减三线、减四线、减五线油及丙烷脱沥青装置的轻脱沥青油。

近年来随着所加工原油酸值的上升,糠醛装置的腐蚀问题已经严重影响到了装置的安全生产,且影响着装置的能耗和溶剂消耗,尤其是废液加热炉的对流室炉管、辐射炉管急弯弯头和高温醛气所经过的设备腐蚀最为严重。

1.1 废液加热炉炉管腐蚀穿孔糠醛装置废液加热炉于1997年10月点火投用,按照装置设计文件,其主要加热设备之一的废液加热炉炉管及弯头采用了20#钢。

装置在防腐蚀方面采用了原料脱气、糠醛储罐、水溶剂罐顶氮气密封、水溶液系统加注缓蚀剂等措施。

近年来,南阳原油的酸值已从最初设计时的0.5上升到了1.1以上,废液加热炉的腐蚀也在逐步加剧。

2006年9月,废液加热炉对流室弯头漏,更换90°弯头两个。

糠醛精制抽出油的利用研究

摘 要:利用石蜡基和中间基混合重质糠醛精制抽出油与轻脱沥青调合可以生产符合JTGF40-2004要求的C 级道路石油沥青。

采用降温沉降法可以降低抽出油蜡含量,用作较低蜡含量的沥青调合组分;利用石蜡基和中间基混合糠醛精制抽出油,采用降温沉降法可以开发普通橡胶芳烃油。

糠醛精制抽出油采用糠醛二次抽提工艺、ARE 环保型芳烃橡胶填充油抽提工艺、加氢处理-溶剂抽提组合工艺、加氢精制/ 加氢改质-溶剂抽提组合工艺等都是开发环保型橡胶填充油的可行技术路线。

关键词:糠醛精制 抽出油 沥青 橡胶芳烃油 环保型橡胶填充油糠醛精制抽出油的利用研究黄灏(中国石化荆门分公司,湖北荆门 448002)收稿日期:2020-7-10作者简介:黄灏,高级工程师,硕士。

1992年毕业于抚顺石油学院工业分析专业,目前主要从事新产品开发和炼油工艺技术服务工作。

中国石化荆门分公司(以下简称荆门石化)采用先糠醛精制后酮苯脱蜡的正序“老三套”工艺流程,用于生产石蜡和MVI 类润滑油基础油;采用浅度糠醛精制-加氢改质-溶剂脱蜡工艺流程,生产满足API Ⅱ类标准要求的润滑油基础油[1]。

糠醛抽出油是润滑油基础油生产过程中的副产品,属于典型的高芳烃油,具有黏度范围大、芳烃含量高等特点。

由于不同原料和馏分段的糠醛抽出油性质如运动黏度、芳烃含量、硫含量、氮含量及组成分布情况等的差异,其开发利用方式也不同。

目前,荆门石化糠醛精制装置分为轻、重两套,每套设计加工能力均为30万t/a ,每年产出抽出油10万t 左右。

综合利用好这部分资源,有利于提高经济效益。

1 糠醛抽出油利用途径1.1 调合道路沥青荆门石化利用仪征管输油减渣和石蜡基原油减渣混合生产的脱油沥青与润滑油糠醛精制抽出油进行调合,可以生产符合JTJ F40-2004标准要求的70号C 和90号C 道路石油沥青,其工艺流程短、投资少、经济效益显著[2]。

1.2 掺炼生产高标号沥青糠醛抽出油含有大量单环或多环芳香烃,其中重芳烃是生产沥青的理想组分。

二段抽提与沉降工艺在糠醛精制装置工业上的应用

二段 抽提是 利 用两 个抽 提塔 与原 料 及溶 剂 的 不

同组合来提高精制油收率及质量并降低总溶剂 比的

一

种两段萃取精制过 程 ; 其在工程 的应用 主要有两

种流程 : 种是 原 料 油 串流 , 剂 并 流 , 一 种 是 原 一 溶 另 料 油 串流 , 溶剂 串流 的 工艺 流程 , 由于 操作 困 难 , 但

装 置 , 装置 溶剂 回收系统 采用 三效 蒸 发 , 该 设有 蒸 汽 发 生 系统 , 表采 用 D S控制 系统 , 仪 C 操作 精 度 高 , 装 置 能耗 、 耗 均处 于 国 内先进 水 平 ; 际生产 中一 糠 剂 实

() 3 通过 分段 萃 取 , 高 了溶 剂 的选 择 性 溶 解 提 能力 , 相 同新 鲜 溶剂 比的情 况 下 , 在 可更 为有 效 地 选

对一套 占地面 积受 限 , 术水 平 又较 先进 的装 技

收稿 日期 : 0 —1 — O 2 6 1 2。 0

作 者简介 : 冯宝林( 9 7一) 男 , 16 , 高级 工程师 ,9 3年毕业 于大 连 19

都保持在原有水平 的基础上 , 降低 了糠醛精制工序 的综合能耗 、 剂耗 , 达到节能降耗 、 节省 占地 、 提高效

( ) 用 沉 降 分 离 技 术 , 使 第 一 段 抽 出液 得 2采 可

以沉降分离 , 使其具有较好 的溶解能力 , 并作为第二 段萃取的溶剂, 节省了新鲜溶剂 的用量, 减少 了装置

溶剂 回收 的能耗 ;

低, 设备老化, 经常出现泄漏 , 维修费用高 ; 另一套是 于 19 投产 , 计能 力为 3 90年 设 5万 ta的二糠 醛精 制 /

16倍 , 到 15 / 原 料 ; 于糠 醛精 制 车 间 的 . 达 50MJt 鉴 实 际情 况 , 考虑关 掉 一糠 醛精 制装 置 , 二 糠醛 精 制 对 装 置进 行适 当的技 术 改 造 , 其 生 产 能 力 达 到 目前 使 两 套装 置 的总 能力 , 这样 在 总生 产 能 力 和 产 品 品 质

提高糠醛精制润滑油收率的方法研究

秦 晓雪

摘要 研 究 了工 业生产 中提 高糠 醛精制 润滑 油收率 的方 法 , 包括 :提 高抽 提 塔顶 温 ,降低抽提塔底 温 ,增 大抽提 塔 内的温度梯度 ;适 当降低溶剂 比 ;适 当增 大精制液 汽提塔 汽提段 回流量 ,降低 汽提段 回流温度 ,减 少精制 油损 失 。同 时 ,为 了保证精制油 的质量和生产 的平稳 ,调 节时应 注意把握尺度 。 关键词 润滑油 ;糠醛精制 ;溶剂 比;收率

非理想组分分开 ,从而提高精制后的油品的抗氧化安定性 和抗腐蚀性能 ,改善油品粘温性能和颜色 ,并可降低油品

的残炭 值 。

格昂贵 ,易水解 ,易被氧化生成酸性物质而腐蚀设备等问 题 ,只有个别装置采用NMP,8 0 %以上装置都采用糠醛

来做 溶 剂 … 。糠 醛 用作 溶 剂 精 制 的溶 剂 ,选择 性 强 ,成 本

的 方法 。

2 . 生产数据Байду номын сангаас录及分 析

( 1 )提高抽提塔顶温 ,降低抽提塔底温 ,增大抽 提

塔 内的温 度梯 度 。

1 1 2 —

一

中国科技信息 2 0 1 4年第 O 2期

C H I N A S C I E N C E AN D T E C H N OL O G Y I N F OR MA T I O N J a n . 2 o 1 4

推 广 技 术

由 国 科 技 信 息 2 0 1 4 年 幕 0 2 期, C H I N A S C I E N C E A N D T E C H N O L O G Y I N F O R M A T I O N J a n . 2 0 1 4

影响糠醛精制效果的主要因素及解决办法

生化与医药 2007.NO.01 化工之友糠醛精制的效果的好坏无疑是糠醛精制整个生产过程的关键问题。

而影响糠醛精制的效果有诸多因素,本文就一些主要影响因素及相应的解决办法作一阐述,旨在对专业教学及生产实际起到一定的作用。

1 影响糠醛精制效果的主要因素1.1 原料油的性质(1) 原料油性质不同(如减二线、减三线等),操作条件和产品性质也不同。

(2) 原料油质量好坏(如含水、胶质、沥青质等),对精制效果也有很大的影响。

1.2 抽提温度当温度较低时,提高温度,因糠醛的溶解能力增大,使精制油收率下降,但能提高精制深度,油品质量提高,当温度达到一定时(接近临界溶解温度)再提高温度,不仅收率下降,而且油品质量也会下降,当温度再上升,达到或超过临界溶解温度时,两相已变成一相,这就达不到精制的目的。

因此,适宜的精制温度一般低于临界溶解温度20 ̄50℃。

1.3 溶剂比在一定温度下,适当加大溶剂比,可以增加精制深度,改善油品质量。

为达到一定的油品质量,可以采用较小的溶剂比与较高的温度,也可以采用较大的溶剂比和较低的温度。

在实际生产中,通常是在确定抽提温度基本不变的情况下适当调整溶剂比。

以求得满足质量指标情况下的最大收率和最低能耗。

1.4 溶剂含水一般来说,溶剂含水后会改善其选择性,但糠醛的溶解能力降低。

达不到应有的精制效果。

另外,糠醛在水、空气的作用下易氧化生成糠酸,进一步反应生成焦质,易堵塞设备和管道。

因此,生产中使用的糠醛含水不宜大于0.5%。

1.5 温度梯度糠醛精制为解决精油收率和精制深度的矛盾,塔内沿塔高形成一定的温度梯度,采用较高的塔顶温度来保证精制油的质量,采用较低的塔底温度来保证精制油的收率。

但是塔底温度过低,糠醛不能充分地将非理想组分溶解,也会影响塔顶精制油的的质量。

塔内形成温度梯度之后,塔顶糠醛中因较高温度溶入的那部分理想组分将随温度降低而逐渐析出,在塔内形成内回流,参与两相间的传质,因而,合适的温度梯度也会提高抽提的分离效果。

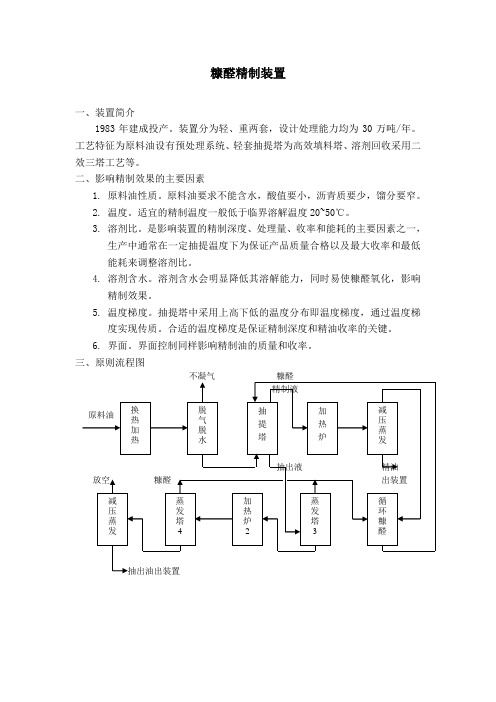

糠醛精制装置

糠醛精制装置一、装置简介1983年建成投产。

装置分为轻、重两套,设计处理能力均为30万吨/年。

工艺特征为原料油设有预处理系统、轻套抽提塔为高效填料塔、溶剂回收采用二效三塔工艺等。

二、影响精制效果的主要因素1.原料油性质。

原料油要求不能含水,酸值要小,沥青质要少,馏分要窄。

2.温度。

适宜的精制温度一般低于临界溶解温度20~50℃。

3.溶剂比。

是影响装置的精制深度、处理量、收率和能耗的主要因素之一,生产中通常在一定抽提温度下为保证产品质量合格以及最大收率和最低能耗来调整溶剂比。

4.溶剂含水。

溶剂含水会明显降低其溶解能力,同时易使糠醛氧化,影响精制效果。

5.温度梯度。

抽提塔中采用上高下低的温度分布即温度梯度,通过温度梯度实现传质。

合适的温度梯度是保证精制深度和精油收率的关键。

6.界面。

界面控制同样影响精制油的质量和收率。

三、原则流程图萃取塔剂油比 1.8~2.5 2.5~3.5 3.0~4.0 3.0~4.0 精制液炉出口温度℃ 195~205 195~205 195~205 195~205 抽出液炉出口温度℃ 205~215 205~215 205~215 205~215 萃取塔顶温度℃ 105`115 110~120 115~125 125~130 萃取塔底温度℃ 65~75 70~80 75~85 80~90萃取塔界面% 20~70 20~70 20~70 20~70精制油出装置温度℃ 70~80 75~85 80~90 80~90 五、产品及产率日常日加工量为970吨/天,产品有精油约83%,抽出油约17%,损失约0.1%。

六主要技术经济指标糠醛消耗:≤0.8千克/吨原料。

重质糠醛精制装置循环水系统的优化

第1 期

茂 名学 院学报

J U NA O R L OF MAO N NI E S M【 G U V R 丌Y

v 12 N . 0 .0 o1 Fb20 e .o 9

2 1 年 2月 00

重 质 糠 醛 精 制 装 置循 环 水 系统 的优 化

梁盛 坚

( 中国石化股份茂名分公 司炼油厂 ,广东 茂名 550 ) 200

通过掌握装置循环水的使用状况 , 了解该装置循环水优化困难 , 采取 相应 的措施后 , 装置循环水的优 化, 既可 以满足工艺控制的要求 , 又可以节约装置循环水 , 并较大程度地减少水冷却器管束结垢 的发生 。

2 装 置 循 环 水 工 艺流程

重质糠醛装置循环水用水全部集 中在糠 回泵房和 回收框架的二 、 四层。东循来的循环水从糠回泵 三、 房的西北角引入 , 往东进入装置。该装置的总 回水与重质酮苯装置的回水合并后去东循环水装置。重质

糠醛有四台水冷器( 42换 43换 441换 442使用一次水 , 换 0 、 0 、 1/、 1/) 其余 的水冷却器使用二次水。该装置共

有1 2台水冷却器 , 其中装置 内框架二层 6 、 台 三层 4台、 四层 2台, 均属于管壳 、 浮头式换热器 , 管束 的钢 管规格为 q 5 m× . n 管程数分为 2  ̄ m 25 m, 2 r 管程和 4管程。装置循环冷却水具体的流程如图 1 。

重质糠醛精制装置的循环水主要用于挥发塔顶、 萃取塔进料 、 萃取塔中部循环和汽提塔底热物流的冷 凝冷却。以前 , 装置循环水回水直排暗水渠回到东循环水装置 , 水冷器的水 出1压力低和定期采用压缩风 2

吹扫水冷器管束 , 水冷器管束水流流速过低引起 的管壁结垢 的现象不明显。装置循环水改压力回水后 , 炼 油分部又要求循环水不能外排, 水冷却器水出口有一定的背压和不能用压缩风吹管束 , 使水冷器的操作更 加困难 , 特别是各 台水冷器之间的用水量很难平衡 , 常常导致水冷器水出 口温度超标 , 进一步加激水冷器 管束管壁的结垢等问题 。 l如何在压力 回水的情况下, 2 对该装置的循环水进行优化, 使水冷器 的用水量同 时装置节能、 操作不超标和管束少结垢的要求 , 单靠 以往的经验操作调整显然 已经力不从心。经分析 , 该 装置循环水优化问题为: () 1各台水冷器的进出 口没有单独的流量 、 温度的监测设备 , 如温度计 、 流量表等 ; () 2缺乏台水冷器用水量分析 , 如避免管束管壁结垢 的循环水流速 、 流量核算分析; () 3无法通过阀门开度来判断管束的循环水流问题速是否大于水冷器可能结垢的流速 ; 在上述的三个问题之中, 第一个很直观也很重要 , 但要在水冷器水进出 口完成相关的改造几乎不可 能, 因为要考虑到经济可行性等 ; 只要掌握设备的结构特性 、 最低结垢的水流流速就可以解决第二个问题0 —1 5修 20 —0 —1

糠醛精制装置能量综合利用分析

❖ (6)萃取塔效率不断提高,萃取塔理论级 数从外驱动转盘塔的2.5级提高到两段萃取 的5.0级。在达到同样的精制深度下,精制 油收率提高了4.58个百分点,装置加工能 耗降低了487.5 MJ/t,取得了良好的经济效 益。

❖ (7)目前在中国石油包括有3套糠醛装置 抽提塔仍采用老式转盘塔,其它14套糠醛 精制装置全部改造成填料塔。

❖ 糠醛制造

❖ (1)糠醛又名呋喃甲醛(C5H4O2),具有苦 杏仁味的浅黄色至琥珀色透明液体,贮存 中色泽逐渐加深,直至变为棕褐色。

❖ 植物纤维的多缩戊糖水解可得糠醛,如 玉米芯、棉籽壳、甘蔗渣、稻壳等。

❖ (2) 表1-2糠醛质量指标

指标名称

相对密度(d2020)

折光率(nD20)

水分,ω/%

1.06 1.06 0.85

21.29 35.46

22.8 16.30

0.80 0.45

工艺特点和现状

抽 提 塔 用 FG-Ⅱ 型 规 整 填 料 改 造 成二段抽提

二效回收 二效回收,原料脱气不吹气

❖ 2008年中石化糠醛装置技术指标

能耗平均20.38千克标油/吨,最高36.49千 克标油/吨,最低16.30千克标油/吨(大部 分装置在20~22千克标油/吨之间)。

化学性质

❖ 糠醛的结构式:H-C—C-H ‖‖

H-C—C-C-H \ / \\ OO

❖ 糠醛的化学安定性差,在空气、光线和温度 的作用下易发生氧化,颜色先变成浅黄色, 然后是黄色、褐色,一直到黑色,特别是在 受热超230℃时会发生分解,生产胶质,并缩 合成焦炭。在有机酸存在下加速氧化,生成 糠醛(C4H3COOH),由于糠醛具有在酸性 条件下易氧化成胶质的性质,因而要经常化 验糠醛的酸值,如:设法降低原料油的酸值; 加入适量的弱碱;避免与空气接触等。在操 作中要控制好炉温,避免糠醛在高温下分解、 氧化。糠醛贮罐内采用精制后的润滑油油封 或使用氮封。

糠醛精制工艺过程用能分析和节能优化

冷却 沉降 分离溶剂 换热回收溶剂的工艺。

1. 2 抽出液溶剂回收系统用能优化 1. 2. 1 两效 蒸发改造成 三效 蒸发

荆门石化糠醛精制装置现用二次蒸发工艺回收

溶剂, 工艺总用能较大。经过技术经济优化, 将现 有 二效 蒸发改为 三效 蒸发是较适宜的选择。对

三效 蒸发工艺而言, 每一效的蒸发比例又是一组 需 要 优 化 的 参 数。 每 效 的 蒸 发 率 有 几 种 方 案: 低 中 高、低 高 中、低 低 高 ( 以压力划分 ) 等。徐 亦方 [ 5] 应用夹点技术对 三效 蒸发本身的各效优化 蒸发率进行了研究, 结果表明前两种方案较好。根 据其研究成果得出的低 中 高、低 高 中方案每效的

2010年 10月

石油学报 (石油加工 ) ACTA PETRO LE I S IN ICA ( PETROLEUM PRO CE SSING SECTION )

文章编号: 1001 8719( 2010)增刊 0066 05

增刊

糠醛精制工艺过程用能分析和节能优化

黄 灏1, 郑 军 1, 朱士荣2

( 1. 中国石化 荆门分公司, 湖北 荆门 448002; 2. 荆楚理工学院 化工与药学院, 湖北 荆门 448000)

ANALY SIS AND OPTIM IZAT ION ABOUT ENERGY OF FURFURAL REFIN ING PROCESS

HUANG H ao1, ZH EN G Jun1, ZHU Sh irong2

( 1. J ingm en P e trochem ica l C ompany, SIN OPEC, J ingm en 448002, China; 2. In stitu te of Chem ica l and Pharmaceu tica l Technology, J ingchu U niversity of T echnology, Jingm en 448000, Ch ina )

转盘萃取中试实验报告

一、实验目的1. 验证转盘萃取塔在实际应用中的性能和效率。

2. 优化萃取操作条件,提高萃取效率。

3. 研究不同萃取剂、萃取温度、萃取时间等因素对萃取效果的影响。

4. 为工业化生产提供技术支持。

二、实验原理转盘萃取是一种基于液-液分配系数的分离方法,利用混合物中各组分在不同溶剂中的溶解度差异,实现组分分离。

转盘萃取塔是转盘萃取的典型设备,其原理是利用转盘将两相液体混合,使溶质在两相之间传递,从而实现分离。

三、实验器材和药品1. 实验器材:- 转盘萃取塔- 转速控制器- 温度控制器- 流量计- 分液漏斗- 烧杯- 秒表- 温度计- 精密天平- 标准筛2. 药品:- 萃取剂(如正己烷、苯等)- 溶质(如苯、甲苯等)- 纯水四、实验步骤1. 装置准备:将转盘萃取塔安装好,连接好各仪器,调试好温度、转速等参数。

2. 萃取剂准备:将萃取剂置于萃取塔中,调整好流量。

3. 溶质准备:将溶质溶解于水中,调整好浓度。

4. 萃取过程:- 将溶质溶液倒入分液漏斗中,加入一定量的萃取剂。

- 将分液漏斗置于萃取塔中,启动转速控制器,使转盘旋转。

- 观察两相液体分层情况,记录分层时间。

- 根据分层时间,调整萃取时间。

- 萃取完成后,将两相液体分离,收集有机相。

5. 数据记录:记录萃取时间、萃取温度、萃取剂用量、溶质浓度、萃取率等数据。

五、实验现象1. 萃取剂与溶质溶液混合后,两相液体迅速分层。

2. 转盘旋转过程中,两相液体接触面积增大,有利于溶质传递。

3. 随着萃取时间的延长,有机相颜色逐渐加深,萃取率提高。

六、实验结果与分析1. 萃取时间对萃取率的影响:实验结果表明,萃取时间对萃取率有显著影响。

在一定范围内,萃取时间越长,萃取率越高。

但当萃取时间过长时,萃取率提高幅度减小,甚至出现下降趋势。

因此,应根据实际需要确定合理的萃取时间。

2. 萃取温度对萃取率的影响:实验结果表明,萃取温度对萃取率有显著影响。

在一定范围内,提高萃取温度,萃取率提高。

糠醛精制装置抽出液循环工艺应用

Value Engineering表2抽提塔对比结果项目设计值投用前投用后比负荷/m 3·(m 2·h )-1体积流率/m 3·h -1总停留时间精制液停留时间抽出液停留时间≯38≯179≮60--20.314474.535.439.323.416664.630.234.70引言在我国,糠醛精制依然是润滑油溶剂精制的主要方式,据统计,2010年糠醛精制占所有溶剂精制的70%以上,占总处理能力的80%左右。

由于后续装置产品馏出口对粘度指数的较高要求,迫使糠醛装置在进行萃取抽提时采用大剂油比进行生产,剂油比大造成回收系统负荷增加,同时也增大了能耗和溶剂的消耗。

抽出液循环利用工艺可以提高溶剂精制深度满足后续装置对粘度指数的要求,降低回收系统负荷,最终达到降低装置生产成本,提高经济效益。

大庆石化公司炼油厂糠醛装置于2008年9月完成了抽出液循环利用项目实施,改造项目投用后装置虽然运行平稳,能耗也达到了预期的目标降低了4.0kg ·标油/吨;但是由于在工艺流程和设备、过程控制及管线布置等方面存在着一些缺陷造成装置生产操作弹性小,安全系数低,流程复杂使装置自身的优势得不到充分发挥。

为此,依据本装置的现状,针对生产中存在的问题进行探讨,供同类装置参考借鉴。

1抽出液循环工艺投用前后对比为了评价糠醛精制装置抽出液循环利用项目实施后的效果,通过标定抽提塔负荷和装置能耗情况来验证此项目是否达到预期设计的工艺要求,以及确定系统设备在生产中是否满足工艺条件,能提早发现存在的瓶颈问题及富余能力,为装置以后的高效生产提供技术依据,所以对装置进行全面标定,全装置7塔2炉、冷换设备及机泵均进行了不同深度的核算。

1.1能耗对比抽出液循环利用最大的工艺改进就是在保证产品质量的前提下,降低了加热炉的进料量,根据本次标定降低加热炉进料量约15吨/时。

根据化验分析抽出液中含糠醛90%左右。

投用前能耗为33.95Kg ·Oil/t ,投用后能耗为29.47Kg ·Oil/t ,返还系统投用后能耗降低4.48kg ·Oil/t 达到了此项目预计的3kg ·Oil/t 的目标,说明此项目确实降低了能耗。

转盘填料复合塔[实用新型专利]

![转盘填料复合塔[实用新型专利]](https://img.taocdn.com/s3/m/03717c1604a1b0717ed5dd83.png)

专利名称:转盘填料复合塔

专利类型:实用新型专利

发明人:高浩其,赵金文,卢振旭,宋建华,周昭明,张益龙,刘尚斌,章奇,李徽,冯丽,陈炜娟

申请号:CN95223555.2

申请日:19951106

公开号:CN2288031Y

公开日:

19980819

专利内容由知识产权出版社提供

摘要:一种转盘—填料复合塔,尤其适用于糠醛精制润滑油工艺。

在现有技术的转盘塔的定盘内侧,设置格栅,填料装入各定盘、格栅和塔内壁组成的小室,构成转盘—填料复合塔。

格栅设有可活动的部件。

填料可用不锈钢丝。

采用本实用新型的复合塔,提高了精制油的质量和收率;溶剂比下降,从而扩大了生产能力;抽余油中的糠醛携带量也降低。

申请人:中国石化茂名石油化工公司,厦门大学

地址:525011 广东省茂名市厂前路任秋君转

国籍:CN

更多信息请下载全文后查看。

糠醛精制操作规程第一章工艺技术规程1.1装置概况1.1.1装置简介Ⅱ

第一章工艺技术规程1.1 装置概况1.1.1 装置简介Ⅱ糠醛装置由独山子石油化工总厂设计院设计,于1996年10月15日建成,1997年6月一次试车成功。

Ⅱ套糠醛精制装置设计加工能力20万吨/年。

2000年2月Ⅱ糠醛装置注剂系统投用,2002年7月更换空冷高效叶片,2003年1月Ⅱ糠醛萃取塔微差压界面计投用。

改造后的新装置在国内同类装置中处于先进水平,产品质量、收率大幅度提高,能耗大幅度下降,对加工各种油品的适应能力逐步提高,装置运行周期不断延长、技术水平不断提高。

1.1.2 工艺原理从润滑油原料中脱除大部分多环短侧链芳烃和胶质、沥青质等物质,使其粘温性质、抗氧化安定性、残炭值、色度等性质得以改善,使之符合产品规格标准的过程称为润滑油的精制。

润滑油精制常用的方法有:酸碱精制、溶剂精制、吸附精制、加氢精制,糠醛精制即是溶剂精制的一种。

糠醛是一种选择性较强,而溶解能力较低的溶剂,糠醛精制就是根据其对润滑油馏分中理想组份和非理想组分溶解度及选择性的不同,在一定条件下将非理想组份分离出去,从而达到改善油品性能的过程。

烃类在糠醛中溶解能力依次为:胶质>多环芳烃>少环芳烃>环烷烃>烷烃。

因糠醛主要对芳烃和饱和烃之间才有选择性,对不同结构的饱和烃选择性不明显。

在溶剂精制过程中极难除去多环环烷烃。

润滑油理想组份是指少环长侧链的烃类,非理想组份是指多环短侧链的芳烃和环烷烃、胶质、沥青质和含硫、含氧、含氮的化合物等。

在一定条件下将理想组份和非理想组份分离的过程称为萃取过程。

装置生产的萃取过程是在萃取塔内连续进行的,萃取过程首先要求萃取温度必须低于油和溶剂的临界溶解温度,高于油和溶剂的凝固点,其二是溶剂与油的比例要合适,剂量过大,油将全部溶于溶剂中,达不到萃取的目的。

选择合适的溶剂是润滑油溶剂精制过程的关键因素,理想溶剂应具备以下性质。

a 有较强的选择性能。

b 要有一定的溶解能力,特别是对非理想组份的溶解能力要大。

浅谈减少糠醛精制装置污染物排放的技术措施

浅谈减少糠醛精制装置污染物排放的技术措施摘要: 本文介绍了大庆炼化公司润滑油厂糠醛精制装置在实践应用的过程中,对环境管理进行严格控制,对污染进行严防治理,推行清洁生产,从而为污染物的产销起到控制作用,通过多种技术性手段,将企业的环境和经济效果提升。

关键词:糠醛精制;污染物;技术措施糠醛精制装置共分轻重两类组成,对于减二线减三线的原料油,轻套的处理能力为每年三十三万吨,对于减四线和轻脱沥青油,重套的处理能力为每年二十二万吨。

装置通过高级溶剂的蒸发回收过程,对精制液的回收实施闪蒸汽提的步骤,针对抽出液的回收则应用五塔三效进行。

三效流程糠醛在蒸发塔中能够降低糠醛的消耗和水溶液的压力,减少脱水塔排出水的含醛量。

糠醛干燥系统,将干燥塔顶实施真空抽取,确保持续负压,从而减少低压蒸发塔的温度和压力,提升低压蒸发塔的气化率。

该装置对于脱水塔的压力较低,能够实现对糠醛的全部回收,降低对环境造成的污染。

1装置主要的污染源及污染物类别1. 1废水污染源实践过程中装置排出的污水含有机泵冷却水、油、含醛污水,水封罐排出的为含油污水、污染雨水以及地面冲洗水,脱水塔排出的为含醛污水。

装置的废水按照清污分流原则,将含醛污水,生活污水,含油污水,初期雨水通过不同的管道送往污水处理厂以及清洁雨水系统。

1.2废气污染源该装置密闭,不存在含醛气体,装置中糠醛味道不大。

糠醛的化学性质复杂,容易与硫,氧产生化学反应,从而形成糠酸等稳定的物质,闻起来为烤面包的焦糊味道。

如果糠醛泄露至地下水,污水处理厂的空气会产生糊味,导致人员受到影响。

装置异常或是机器运转或是停止,导致容器压力升高,安全阀产生部分气体。

糠醛装置共有四台加热炉,燃料的油耗量为每小时1.7381吨,热效率在75%到82%,经过改造热效率能达到88%至89%,但是烟气的排放依然严重。

1.3噪声污染源该装置的噪声污染源分贝如下:机泵为75到90分贝;空冷风机为80到90分贝;加热炉运行噪声为80到90分贝;泵房通风机运行噪声为 75到85分贝;蒸汽放空噪声为 90到 115分贝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液 直 接 进 入 精 制 液 回 收 系 统 时 必 然 大 大增 加 加 热

炉热负荷 , 从 而使 装 置消 耗 的燃 料增 加 。针对 这 种情况 , 为适应装 置加工不 同的原料 油 , 增 加装置 操作 的弹性 , 总结 国 内外 同类装置 的操作技术 , 对

萃取系统还进 行 了如下技术 改造 : ( 1 ) 精制液 沉降 工艺 : 精 制液从 萃取 塔顶 出来后 先 经换 冷 再进 入

萃取塔都 能保 持较 稳 定 的界 面 , 精 制液 醛含 量 变 率提高。

化不大 , 为 降低 加热 炉 热负 荷 和精 制液 回收塔 的 线速度 , 提 高装 置 生产 能 力 提供 了保 证。改造 后 参考文献 抽 提塔 最 大 比负 荷 从 改 造 前 的 2 4 . 0 6 m 3 / ( m 2 ・ h ) 上 1 毛丰吉. 润滑油t 2 o o o , 1 4 ( 1 ) : 7 ~ 8 升到 2 6 . 8 7 m 3 / ( m 2 . h ) , 提高 了 1 1 . 6 8 % ; 另外 , 从 表 2 费 维扬_ 炼油设计- 9 9 8 , ( ) : 1 6  ̄ 2 可以看 出复合塔 应用后 , 精 制 油中含有更 多润滑 ( 编 辑 吕 艳芬)

4 0 . 6 %。 填 料 由 不 锈 钢 材 加 工 制 造 而 成 , 主 要 采

过沉降罐 界 面控 制将 沉 降 糠醛 重 新 打 回至 萃取 塔 。这样 , 进入加 热炉 的糠醛减少 , 使加热炉热负

荷得到进一步 降低 , 炉子燃料消耗 降低 。( 2 ) 抽 出

用 了中 l 6 m m和

涡流 , 导致 两 相 夹带 上升 , 使操 作不 稳定 , 严 重时 可 引起 液 泛 。

为开拓重质 润滑油品种 , 提 高 经 济效 益 , 该 装

置自1 9 8 9年 起 开 始 加 工 进 口原 料 油 , 随 后 装 置 加

塔 实际只相 当于板环 塔… 。而填料 塔则具有传 质 效率高和糠醛 与馏分油能凝 聚得好 , 充分接 触的优 点 。把两者的优点 结 合起来 , 就 组成转 盘一 填 料 复 合技术。而转盘一 填 料 的复 合应用 , 按 照转 盘分散

转 盘 转 速 调 至过 低 , 形成 “ 转 与不 转 ” 一样 , 即转 盘

0 . 1 6 M t / a , 设计平 均溶剂 比为 2 . 4 , 萃取塔 比负荷 为 2 2 m 3 / ( m 2 . h ) 。装 置原抽 提塔 为转 盘 塔 , 定 环

间水 平 放 置 的 转 盘 转 动后 , 带 动 连 续 相 产 生 强 烈 的旋 涡 , 同 时将 分 散 相 破 碎 , 达 到 增 加传 质 面 积 的 目的 。转 速 增 加 , 则有 利于分散液滴 , 但 同时 加 剧

复合抽提塔技 术 , 在重质 油 糠醛 精 制装 置完成 抽

提 塔 的技 术 改 造 。

填 料塔在萃取过 程中是应用 比较 广泛 的设备

之一, 它不仅具有 结构简单 , 便 于制造 和安装等优

收稿 日期 : 2 O 0 2 — 0 9 —1 8 ; 修改 稿收 到 日期 : 2 0 0 3 —0 4 — 2 9 。 作 者简介 : 刘跃 委 , 高级工 程师 , 1 9 9 2 年 毕业 于华 东 理工 大 学

关键 词 : 润滑 油料

糠醛 精 制装置

转 盘塔

填料 塔

复合塔

萃 取

茂 名 分 公 司 重 质 油 糠 醛精 制 装 置 于 1 9 7 8年 6 月建成投产 , 采用先精制 后脱蜡流程 以大庆减三 、 四线 油 和 轻 质 脱 沥 青 油 为原 料 。 装 置 加 工 能 力 为

中, 它们存 在各 自的优点 : 转盘 的优 点在于使糠 醛

由于 重 质 糠 醛 加 工 原 料 时 溶 剂 比 变 化 大 ( 2 . 0~

糠 醛和馏分油 由于密度差在萃取 塔内逆流萃 取, 当转 盘转 动 时 , 带 动糠 醛 和馏 分 油一 起转 动 , 由于速 度梯度 和剪切 力 的作用 , 使 油相分 裂 成细

小 的油滴。小油滴 经 填 料凝 聚 , 又 变 成 较 大 的 油

m m等 规格 填 料 , 其 高 径 比极

液沉降工艺 : 抽 出液 从萃 取塔底 出来后 先 经换冷

控制一定温度 再进 入沉 降 罐 , 抽 出液所 夹 带 的部 分润滑油理想 组 分被析 离 出来 , 通 过沉 降 罐界 面

低为 0 . 2~ 0 . 3 , 使 填料 在乱 堆时也 能体现 一定 程 度有 序排列 的特点 , 从 而 降低 流体 通 过填 料层 的 阻力 , 有 效 地 抑 制 两 相 非 理 想 的 流动 , 从 而 有 助 于

滴, 这样 的过程 经过多次重 复 , 能有效地提 高抽提 塔 的效率 , 减少 夹带量 。 2 转盘一 填 料复合塔 的改造

3 . 5 ) , 对进一 步在现有装 置上扩大加工 量 、 提高精 制油 收率 、 改善 产品质量很不 利。为此 , 采用茂名

分 公 司研 究 院 与厦 门大 学合 作 开发 的转 盘一 填料

注: ( 1 ) 比色 中“ DI L ” 代 表按 2 0 %油 品和 8 0 %煤 油 比例稀 释后测 量 出来 的 比色值 ;

( 2 ) 标定是 在改 造前 和改 造后进 行 的 . 大庆 减 四线油 原料经 蒸馏 切割后 性质 稍有差 异 。

改 造后 的抽 提 塔 顶糠 醛 夹 带 量 从 改造 前 的 油的理想组分即饱 和烃 , 而非理想组 分芳香烃和胶 1 8 %降低 到 1 2 %左右 , 而且装置 生产不 同原料 时 , 质含量下降 , 从 而使 精 制油 的质量 提高 , 同时使 收

入汽提塔进行 汽提 溶剂 回收得 到精 制 油 , 塔底 抽 出液经过废 液“ 四塔 三效” 回收 系统 回收糠 醛后得 到抽 出油 。在操 作 过程 中 由于 原料 性质 变化 ( 如 处理非大 庆原料油 时原料 密度增大 ) , 或在操 作波 动( 如转 盘转速过 大 、 界 面过高 ) 时, 造成精 制液含 醛增大 , 精制 油收率 降低 。这样 醛含量高 的精制

与馏分 油密 切接触 , 分散得 均匀 , 具 有通 量 大 、 结

构简单 、 操 作稳 定 、 传质 好等 优点 , 但也 存 在不少 问题 : ①转盘塔 内分散相 ( 油相 ) 夹 带量 大 , 乳化、 轴 向返 混严 重 , 致 使 液泛提 前 , 处理 能力 下 降 ; ② 分散相 液滴 过小 , 分 散一 凝 并作 用 小 , 滴 内循环 受 限制 , 传质 表面更新慢 ; ③若 为降低 轴 向混合而将

点, 而且新 型填 料 的开 发应 用使 填 料萃 取 塔 的处

理 能力 大幅提高 , 传 质效率 不断改善 J 。1 9 9 7年 7 ~ 9月 , 装 置停工大修 , 对 抽 提塔 进行 改造 , 使原 转 盘塔改造 为 转 盘. 填 料 复合 塔 。改 造并 没 有 改

变原塔 的基本 结 构 : 2 8层 转 盘 不 变 , 在 定 环 之 间

沉降罐 , 精制液所 夹带 的部分糠醛被 析离出来 , 通

的空 隙位置安装 了 2 6 层 填料 , 每层 由六 笼散装矩

鞍环 填料组成 , 并将萃取塔 精制液 、 抽出液沉 降段

镇静层 的陶瓷填 料更换 为 散 装矩 鞍 环填 料 ( 如 图 1 ) , 全 塔 共 装 置填 料 1 2 . 3 m 3 , 填 料 装 填 率 为

填 料

涡流 , 将 原转盘抽 提塔的液泛点延后 , 使得抽 提塔 的最大负荷 能力有 了较 明显 的提高 。工业 实践表 明, 其在 满负荷生产 状态下的平稳性 也大大提高 ; 此外 , 由于两相夹 带的减小 , 特别 是精制液醛含量 减少后 , 使 得装 置精 制 液 回收系统 的 负荷 也相应 下降 , 从 而提高 了整个装置的处理 能力 , 标定 结果

暴露一些 问题 , 操作弹性小 , 最大操作 比负荷超过 2 2 m 3 / ( m2 . h ) , 操 作 异 常 困难 , 易 出现 液泛 , 界 面 不清 , 产 品酸值 、 色 度 不稳 定 , 转 盘“ 转 与不 转” 判 别不大 , 而 且转 速不 好确 定, 当 比负 荷 超 过 2 2 m 3 / ( m 2 ・ h ) 时, 抽提塔 顶 精制液 醛 含量超 过 2 7 %。

维普资讯

2 0 0 4年 1月

炼 油 技 术 与 工 程 P E TR O I Ⅱ 讧R E I = 1 I mY E 『 C Dn 珏 D『 C

第3 4卷 第 1 期

转盘一 填 料 复 合 抽 提 塔 技 术 在 重 质 油 糠 醛 精 制 装 置 的 应 用

石油加 工系石油加 工专 业. 现 在 从 事炼 油 生 产 工 艺 管 理 工作 。

1 转盘一 填料 复合技术 的特 点

转 盘 塔 和 填 料 塔 普 遍 应 用 于 溶 剂 精 制 过 程

维普资讯

第1 期

刘跃 委 等 . 转 盘. 填料 复合 抽提 塔技 术 在重 质油 糠醛 精 制 装置 的应 用

刘跃委 朱志楠 吴 宇 李 志英

中国石 油化 工 股份 有 限公 司茂 名分 公 司( 广 东 省茂 名 市 5 2 5 0 0 0 )

摘要 : 茂 名分公 司重质油 糠醛 精制 装置 原抽提 塔为 转盘塔 , 为 适应 加工进 口原料油 的需 要 , 改造 时采用 转 盘. 填 料复 合塔 技术 , 提 高 了装 置技 术水 平 , 使 萃取 塔能 够保持 较稳 定 的界面 , 精 制油 的质 量 、 收 率得 到 明 显提 高 , 装 置 加 工 能力 上升 , 抽提塔 最 大 比负荷提 高 了 I 1 . 6 8 %. 从 而为装 置加工 非 大庆原 料油 发挥 了重 要作用 。