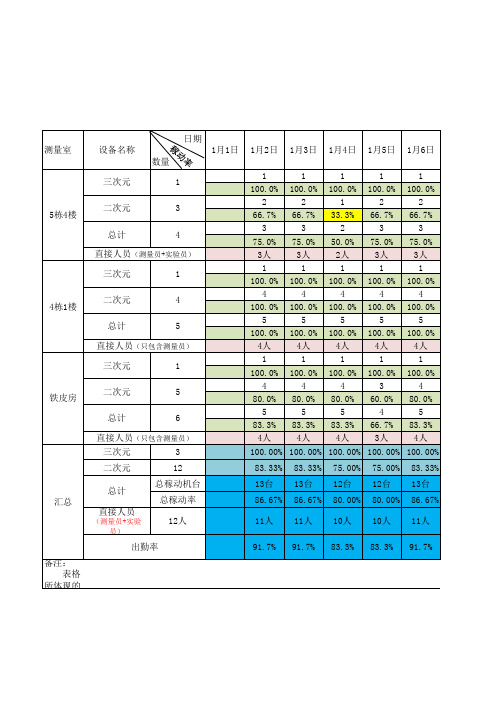

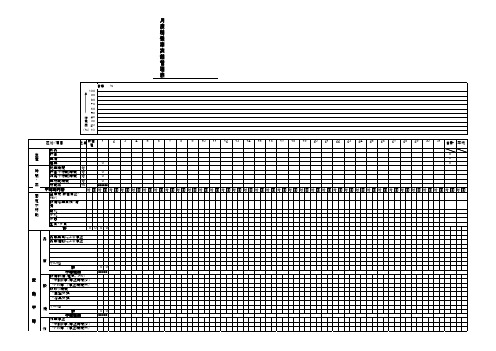

稼动率表格

测量设备稼动率

1 100.0%

1 33.3%

2 50.0%

2人 1 100.0% 4 100.0% 5 100.0% 4人 1 100.0% 4 80.0% 5 83.3% 4人

1 100.0%

1 33.3%

2 50.0% 2人

1 100.0%

3 75.0%

4 80.0% 3人

1 100.0%

4 80.0%

5 83.3% 4人

5 100.0%

4人 1

100.0% 4

80.0% 5

83.3% 4人

1 100.0%

1 33.3%

2 50.0% 2人

1 100.0%

4 100.0%

5 100.0%

4人 1 100.0% 4 80.0% 5 83.3% 4人

1 100.0%

2 66.7%

3 75.0% 3人

1 100.0%

4 100.0%

1 100.0%

1 33.3%

2 50.0%

2人 1 100.0% 4 100.0% 5 100.0% 4人 1 100.0% 4 80.0% 5 83.3% 4人

100.00% 100.00% 100.00% 100.00% 100.00% 100.00% 100.00% 100.00% 100.00% 100.00%

1 100.0%

2 66.7%

3 75.0% 3人

1 100.0%

4 100.0%

5 100.0%

4人 1

100.0% 4

80.0% 5

83.3% 4人

1 100.0%

2 66.7%

3 75.0%

3人 1

100.0% 4

OEE表格

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

K

OEE设备综合效率 =E*J*G

#DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

1440 1440 1440

OEE-稼动率相关报表填表说明

OEE-稼动率相关报表填表说明OEE-稼动率总报表自4月1日试用以来,经逐步规范和完善,基本运行正常,为保证各项数据的现场记录、报表录入、检查、分析的准确、真实、及时,现将报表填报规范说明如下:一、总说明1、为准确、真实、及时反映、了解、掌握生产现场的产品、生产、设备等信息,拟制本表。

2、本报表系统由SMT生产日报表、生产报表登入区、标准工时登入区、PM 分析表、各条线稼动率可视化、综合生产指标&OEE指标可视化组成。

3、SMT生产日报表由当班作业人员填写。

生产报表登入区、标准工时登入区的白色区域由班长登入。

其他灰色区或其他工作表为工时自动计算,不允许改动。

二、报表栏目说明(一)SMT生产日报表1、订单号:该产品销售合同订单内部编号。

2、产品名称:指产品的名称,如高清、标清、光猫、前控、卡板等。

>3、面别。

指印制板的的A/B面,直接在下拉条进行选择。

4、开始时间。

产品开始导入时间。

4、结束时间。

产品最后一块下线时间。

5、产量。

该产品生产数量。

6、节假日。

指因计划安排放假引起的停机时间。

7、会议、培训、教育。

指上班后进行的例行的计划性的早会、晚会、培训、教育会等停机时间。

8、计划维保、点检。

指列入计划的对设备进行的维护、保养、点检等活动引起的停机时间。

9、停水、电、气。

指外部因素引起的生产要素水电气等无供应引起的停机时间。

10、无生产排单。

指因无市场订单造成的机器停止时间。

11、交接班。

指每班人员上下班对设备、产品等进行的交接引起的停机时间。

—12、转产。

指上单产品最后一块进入回流炉到下单产品第一块进入回流炉的时间。

13、首检。

指第1-3块板的质量检验、确认时间。

14、设备故障、事故。

指设备运行中出现偶发故障或人为因素引发的事故导致的机器停止时间。

15、调试设备。

指生产中进行的设备参数、零件、程序、物料等调整引起的机器停止时间。

16、质量问题。

是指生产过程中因处理产品质量问题引发的停机时间。

机器设备稼动率基础知识

价值稼动时间与设备综合效率

性能稼动时间表示设备产出产品的时间,但 无法表示设备产出良率的好坏,因此定义 “价值稼动时间”来表示真正能产出良品的 有价值时间,其定义如下: 价值稼动时间﹦性能稼动时间x良品率 而设备的有效使用程度则依“设备综合效率” 来判定,其定义如下: 设备综合效率=时间稼动率x性能稼动率x良品率

1次/周 1次/周 1次/周 1次/周 1次/周 1次/周 1次/周 1次/周 每次

1.计划保养损失...因年度保养之计划SD保养与定期检修所造成的停工损失。 2.生产调整损失...因供需问题而调整生产计划的时间损失。 3.设备故障损失...设备和机器突然丧失既定的功能,所造成的停机损失。 4.制品故障损失...制程中物质的化学、物理、物性因操作错误,或外界干扰而产生变化, 造成工厂停工之损失。 5.固定生产损失...启动、停止及切换之调整所造成的损失。 6.非固定生产损失..因工厂设备问题或生产了异常之批量,而使产量下降之时间损失。 7.工程不良损失...生产出不良品所造成的损失,以及报废品造成物的损失,及次级品的损失。 8.再稼工损失....因工程中不良,再退回前工程所造成之再稼工損失。

设备综合效率时间稼动率x性能稼动率x良品率设备综合效率时间稼动率性能稼动率良品率时间稼动率负荷时间停止时间负荷时间100性能稼动率实际产出量理论产出量100良品率良品数良品出货数不良品數返修数100暂停件数未满10分钟之暂停故障件数设备故障件数10分钟以上生产线停止件数mtbf稼动时间设备故障件数100mttr设备故障停止时间设备故障件数100新设备的停止故障件数新设备之初期流动时间故障件数每次1

二. 稼动率定义

图一

参考设备稼动与损失关系图(上图),首先顶一最大操作时间,指的是设 备可用的最大时间,最大操作时间一般为日历时间(自然月,每天24H); 而负荷时间则为设备可稼动的时间,则是最大操作时间扣除停机损失,停 机损失一般是说计划中的休息时间,如休假、培训、保养等。 由以上的定义,即可算出最常用的稼动率定义---设备稼动率(也叫做时间 稼动率),其公式为 时间稼动率 = 稼动时间 / 负荷时间*100%

设备稼动率(实用版)

mins mins mins mins mins

件 件 min/件 min/件 件

H

14

现场管理与改善

课程目录 1.OEE基本概念 2.OEE数据收集及分析实操 3.快速换产

H

15

生产报表生成

未排产或计划完 成后的停机时间

现场管理与改善

生产过程中的停 机皆计入异常

产品 的开 机时 间

产品 的关 机时 间

质量缺陷和返工(Quality Defects and Rework)

质量损失是指由于设备故障引起的生产过程中的质量缺陷和返工,通 常,偶然性缺陷很容易重调设备至正常状态来消除,这些缺陷包括缺陷 数的突然增加或其它明显的现象。而慢性缺陷的原因难于发现,常被遗 漏或忽略,需要返工的缺陷发也属于慢性损失。

计划停机时间

=日常维护保养时间+交接班时间+一级保养时间+换模试模时间+计划维修时 间+达产的停机时间+其它计划中规定的时间

计划外停机时间(异常停机)

=故障时间+工装及模具故障时间+工艺调试时间+待料时间+其它计划外停机 时间.

H

6

时间开动率相关关系

现场管理与改善

设备应开动时间 设备利用率=负荷时间/设备应开动时间 设备负荷时间 计划利用率=运行时间/设备负荷时间 设备运行时间 时间开动率率=净运行时间/运行时间 净运行时间

L 时间开动率 M 性能开动率 N 合格品率

设备综合效率

现场管理与改善

8×60mins=

A-B

C-D

E/G

E/J (E/C)*100% (G/K)*100% (G1/G)*100%

L×M×N

稼动率的概念与计算加强版

操作損失 性能損失 時間

時間

平衡損失 時間

品質異常減慢時間 操作速度減慢時間 超出標准批次轉換時間 超出標准開機保養時間 超出標准開機安裝時間 超出標准開機點檢時間 工站間不平衡損失時間

T. Pan

價值損失時間

不良損失時間

T. Pan

什么是OEE & OPE ?

OEE: 整體設備效率 Overall Equipment Efficiency

稼動時間 負荷時間

最大操作時間﹕設備可用的最大時間。若設備本身為 廠內自購,且可完全由廠內自主使用,則最大操作時間 一般為日曆時間;

負荷時間﹕設備可稼動的時間。乃是最大操作時間扣 除停機(Shutdown)損失,停機損失乃是計劃上的休 止時間,如休假、教育訓練、保養等;

稼動時間﹕負荷時間扣除停止時間。停止時間則包括 批次轉換及製程異常、設備異常停止及修復時間。

OPE: 整體工廠效率 Overall Plant Efficiency

用來衡量工廠經營管理的整體效率,包含: 設計者效率: 設備利用率,生產線平衡率 管理者效率: (設備或生產線)稼動率 作業者效率: 操作效率(或勞動效率)

OEE&OPE反應工廠的綜合能力

T. Pan

T. Pan

速度稼動率

速度稼動率 基準週期時間 實際週期時間

基準週期時間:設備原設計產出單位產量所需的時間 實際週期時間:目前設備實際產出單位產量所需的時間

T. Pan

性能稼動率

實質稼動率

生產量x實際週期時間 稼動時間

性能稼動率=速度稼動率x實質稼動率

性能稼動時間﹦稼動時間╳性能稼動率 ﹦稼動時間-性能損失時間

引子

如果您被问到「我们部门的稼动率 为90%,你们厂里是多少?」,您可知 道其所谓的稼动率定义为何?90%这数 字代表的是好?是坏呢?

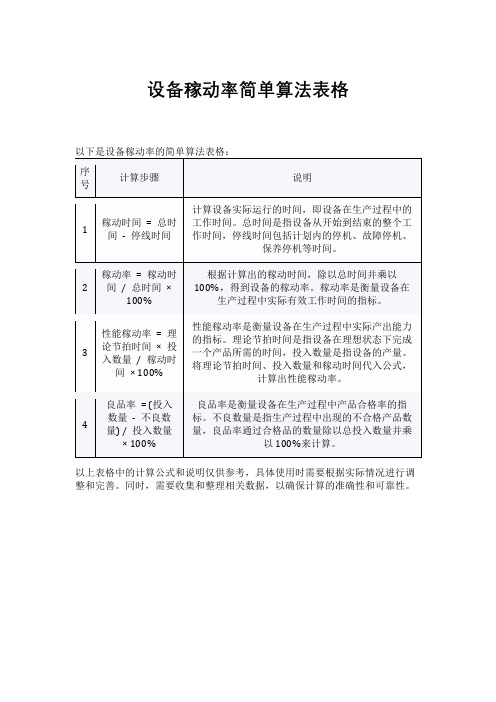

设备稼动率简单算法表格

以下是设备稼动率的简单算法表格:

序号

计算步骤

说明

1

稼动时间=总时间-停线时间

计算设备实际运行的时间,即设备在生产过程中的工作时间。总时间是指设备从开始到结束的整个工作时间,停线时间包括计划内的停、故障停机、保养停机等时间。

2

稼动率=稼动时间/总时间× 100%

根据计算出的稼动时间,除以总时间并乘以100%,得到设备的稼动率。稼动率是衡量设备在生产过程中实际有效工作时间的指标。

3

性能稼动率=理论节拍时间×投入数量/稼动时间× 100%

性能稼动率是衡量设备在生产过程中实际产出能力的指标。理论节拍时间是指设备在理想状态下完成一个产品所需的时间,投入数量是指设备的产量。将理论节拍时间、投入数量和稼动时间代入公式,计算出性能稼动率。

4

良品率= (投入数量-不良数量) /投入数量× 100%

良品率是衡量设备在生产过程中产品合格率的指标。不良数量是指生产过程中出现的不合格产品数量,良品率通过合格品的数量除以总投入数量并乘以100%来计算。

以上表格中的计算公式和说明仅供参考,具体使用时需要根据实际情况进行调整和完善。同时,需要收集和整理相关数据,以确保计算的准确性和可靠性。

生产力改善手法稼动分析

发生的时间,可以 明确地预知的停止。

换线作业 的停止

稼动损失 (停止)

发生的时间,约略 可以预知的停止。

非正常的 停止

发生的时间,不易 预见的停止。

突发的 停止

若再细分,即为:

A:换线作业之停止(段取替作业停止) B:间接的计划停止

换线作业的停止

C:做出不良品,被视为之停止 D:较标准作业慢之迟延

E:非正常的停止

若为100人 200人 500人

约200万 400万 1000万

(2万元/人)* 100人

事实上,有效率的与效率较差的工厂之差,远大于8%,达20~30%者,比比皆是! 一分一秒的非正常停止,累积起来可成为一年、一月!

如何进行稼动分析(一)

一、分析之目标 (1)有什么样的停止? (2)停止的程度为何?(频度、停止时间) (3)在什么状况下,发生停止的?(部品、加工条件、使用状况) (4)如何被修复?(对策状况) 这些事实的掌握,追求真正的原因,才有益于改善。 二、分析的方法 (1)每次发生时,有作业者记录。[作业日报表的真实填写] (2)连续观测。 (3)工作抽样(WORK SAMPLING) 此三种方法,各有其优劣点,而这些方法,因为通常是制造部门、生产线、与 事后改善有密切关系,且是容易的实际作法。

方法损失

• 微小的停止

稼动损失

• 作出不良品,被视为之停止

但是连续观测之熟练度不够时,无法准确地观测停止内容时,此延迟会有变大 之倾向。

如何进行稼动分析(八)

(4)长时间的稼动率,如何计算。 例:

部品 A B C D

良品数 1000个 2000个 1500个 4000个

LINE TIME 2.05分

这个方法对于观测者而言,需要非常之体力,但对以后之真正原因之追求及改 善来说,却是非常有用及必须的

稼动率

“稼动率”,是指设备在所能提供的时间内为了创造价值而占用的时间所占的比重。

稼动率=(作业时间-流失时间)/作业时间或稼动率=稼动时间/总工时稼动率是一个重要的指标。

其实稼动率的统计方法很多,但是要找到简单有效的,还就只有随时统计法:1、设定设备的六种状态,即加工、维修、维护、停机、空转、转换2、设定随即频次与时间:即如果每天两次的话,就上下午各一次,并设定间隔时间,例如40分钟;3、统计:第一天早8:00,到车间观察设备,只看一眼,统计其状态;下午为14:00。

第二天,把时间往后推迟40分钟,8:40和下午14:40,分别看一次,以此类推4、根据每月统计到的60次的状态,计算设备加工时间所占比例,也就是所谓的稼动率;5、坚持统计,三个月以上,这样的数据就很准确了。

统计的关键就是一定要按照时间去统计,如果时间乱了,这样的方法也就失灵了!设备稼动率2008-05-17 02:06:56| 分类:个人日记| 标签:|举报|字号大中小订阅“稼动率”英文称作activation或utilization,是指设备在所能提供的时间内为了创造价值而占用的时间所占的比重。

1.稼动率的计算方法:时间稼动率:首先定义最大操作时间,指的是设备可用的最大时间,若设备本身为厂内自购,且可完全由厂内自主使用,则最大操作时间一般为日历时间;而负荷时间则为设备可稼动的时间,乃是最大操作时间扣除停机(Shutdown, SD)损失,停机损失乃是计画上的休止时间,如休假、教育训练、保养等。

而稼动时间则是负荷时间扣除停止时间,而停止时间包括批次转换及制程异常、设备异常停止及修复时间。

最大操作时间:设备可用的最大时间负荷时间:最大操作时间扣除停机(Shutdown, SD)损失;停机(Shutdown, SD)损失:计画上的休止时间,如休假、教育训练、保养等稼动时间:负荷时间扣除停止时间停止时间:包括批次转换及制程异常、设备异常停止及修复时间。

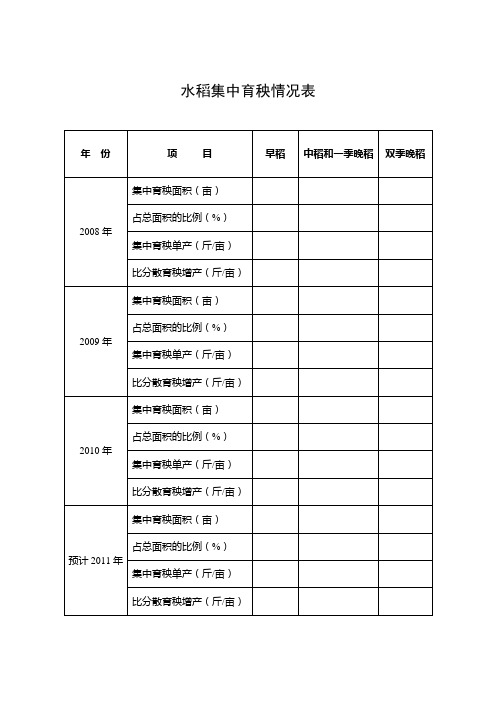

水稻集中育秧情况表

年份

项目

早稻

中稻和一季晚稻

双季晚稻

2008年

集中育秧面积(亩)

占总面积的比例(%)

集中育秧单产(斤/亩)

比分散育秧增产(斤/亩)

2009年

集中育秧面积(亩)

占总面积的比例(%)

集中育秧单产(斤/亩)

比分散育秧增产(斤/亩)

2010年

集中育秧面积(亩)

占总面积的比例(%)

集中育秧单产(斤/亩)

比分散育秧增产(斤/亩占总面积的比例(%)

集中育秧单产(斤/亩)

比分散育秧增产(斤/亩)

水稻育秧成本投入表

类别

早稻、中稻和一季晚稻、双季晚稻

分散育秧

集中育秧

成本

对比

数量

成本(元)

数量

成本(元)

物质

成本

软盘(个)

薄膜(斤)

竹弓(片)

种子(斤)

常规稻

杂交稻

肥料(斤)

农药

小计

常规稻

杂交稻

用工

成本

耕整地

育秧管理

农机作业费

小计

秧田租金

合计

常规稻

杂交稻

注:1.本表所指成本均为大田成本;

2.请在类别项中选择早稻、中稻或晚稻,如有多种类型,请分别填写。

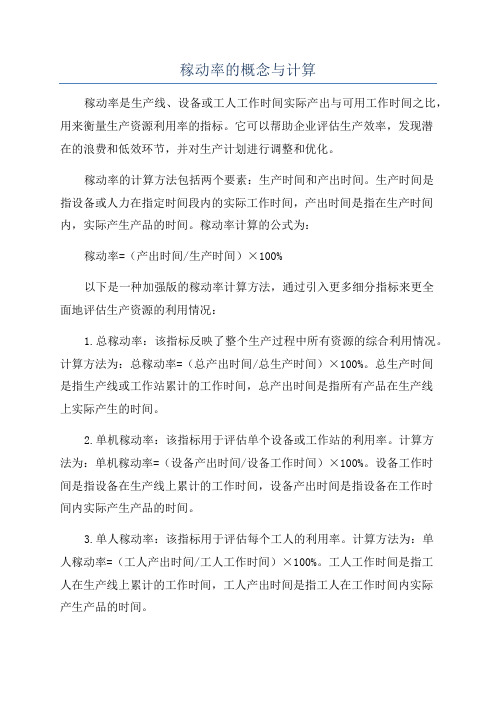

稼动率的概念与计算

稼动率的概念与计算稼动率是生产线、设备或工人工作时间实际产出与可用工作时间之比,用来衡量生产资源利用率的指标。

它可以帮助企业评估生产效率,发现潜在的浪费和低效环节,并对生产计划进行调整和优化。

稼动率的计算方法包括两个要素:生产时间和产出时间。

生产时间是指设备或人力在指定时间段内的实际工作时间,产出时间是指在生产时间内,实际产生产品的时间。

稼动率计算的公式为:稼动率=(产出时间/生产时间)×100%以下是一种加强版的稼动率计算方法,通过引入更多细分指标来更全面地评估生产资源的利用情况:1.总稼动率:该指标反映了整个生产过程中所有资源的综合利用情况。

计算方法为:总稼动率=(总产出时间/总生产时间)×100%。

总生产时间是指生产线或工作站累计的工作时间,总产出时间是指所有产品在生产线上实际产生的时间。

2.单机稼动率:该指标用于评估单个设备或工作站的利用率。

计算方法为:单机稼动率=(设备产出时间/设备工作时间)×100%。

设备工作时间是指设备在生产线上累计的工作时间,设备产出时间是指设备在工作时间内实际产生产品的时间。

3.单人稼动率:该指标用于评估每个工人的利用率。

计算方法为:单人稼动率=(工人产出时间/工人工作时间)×100%。

工人工作时间是指工人在生产线上累计的工作时间,工人产出时间是指工人在工作时间内实际产生产品的时间。

4.指定时间段稼动率:该指标用于评估一些特定时间段内的生产资源利用状况。

计算方法为:指定时间段稼动率=(指定时间段产出时间/指定时间段生产时间)×100%。

指定时间段生产时间是指在指定的时间段内,生产线或工作站的累计工作时间,指定时间段产出时间是指在该时间段内实际产生产品的时间。

这些细分指标可以提供更详细的信息,帮助企业发现生产线或设备的短板,进一步分析产能利用率的问题,并对生产计划进行调整和优化。

同时,稼动率还可以与其他生产绩效指标(如良品率、生产效率等)相结合,为企业提供全面的生产管理数据,促进生产过程的改进和效率提升。

机器稼动率

陈厂长:「本厂生产的瓶颈在于800吨一号机,以目前M厂的需求,每周须加四天的小夜班外,尚须假日加班,才能按时交货。

K 厂上班时间每天是505分钟,其中包括用餐及休息合计1小时,而在实际勤务的445分钟内,还包括朝会及检查、清扫等20分钟,因此生产线实际稼动的负荷时间为425分。

且800吨一号机的理论周期时间为0.8分钟,因此在正常稼动时间内,每天应该有531个产出,但实际上却只有310个,经实际测得周期时间为1.1分钟,而每天变换工程及故障停机时间平均约70分钟,其它尚有各种极短时间的设备停止稼动,每天约10次以上。

」品管课张课长:「还好800吨一号机的制品品质水准都能维持在不良率2%,否则纵使全力生产,也只是徒费成本而已。

」根据以上资料,请回答下列问题:K厂之800吨一号机其设备总合率为多少?为了提高设备总合效率,应朝那些方面改善较具成效?如果M厂每日需求量为490个,设备总合效率至少应提升至多少,才不必实施加班?设备总合效率之计算(请读者自行计算)假设:A:一班之实勤时间:B:一班之计画休止时间:C:一班之负荷时间=A一B:D:一班之停止损失时间:E:一班之稼动时间=C一DG:一班之生产量:H:良品率:1:理论周期时间:J:实际周期时间:即:F:实际加工时间=J×GEIT:时间稼动率:=-×100%M:速度稼动率=-×l00%:C FJN:纯稼动率=-×l00%EL:性能稼动率=M ×N ×100设备综合效率=T ×L ×H ×100设备总合效率之计算参考解答A:一班之实勤时间= 505B:一班之计画休止时间=80C:一班之负荷时间=A一B =(505一80)=425D:一班之停止损失时间=70E:一班之稼动时间=C一D =355G:一班之生产量=310H:良品率=98%1:理论周期时间=0.8J:实际周期时间=1.1即:F:实加工时间= J ×G =1.1 ×310 = 341E 355T:时间稼动率=-×100%= -×l00%=83.5%C 425I 0.8M:速度稼动率= -×100%=-×100%= 72.7%J 1.1 F341N:纯稼动率= -= 100%= -×100%= 96.05%E355L:性能稼动率=M ×N ×100 =72.7% ×96.05%×100 =69.8%设备总合效率=T ×L ×H ×100 =83.5%×69.8%×98%×100 =57.1%4.运用与分析经计算出设备总合效率后,即可依其计算值加以解析,以寻找出提高设备总合效率最具成效的方法。

稼动率

一稼动率目录稼动率的计算方法1.性能稼动率/实质稼动率/速度稼动率稼动率与开动率稼动率的计算方法1.性能稼动率/实质稼动率/速度稼动率稼动率与开动率“稼动率”英文称作activation或utilization,是指设备在所能提供的时间内为了创造价值而占用的时间所占的比重。

是指一台机器设备可能的生产数量与实际生产数量的比值。

稼动率的计算方法时间稼动率 首先定义最大操作时间,最大操作时间指的是设备可用的最大时间。

若设备本身为厂内自购,且可完全由厂内自主使用,则最大操作时间一般为日历时间;而负荷时间则为设备可稼动的时间,乃是最大操作时间扣除停机(Shutdown, SD)损失,停机损失乃是计划上的休止时间,如休假、教育训练、保养等。

而稼动时间则是负荷时间扣除停止时间,而停止时间包括批次转换及制程异常、设备异常停止及修复时间。

最大操作时间:设备可用的最大时间负荷时间:最大操作时间扣除停机(Shutdown, SD) 损失; 停机(Shutdown, SD)损失:计划上的休止时间,如休假、教育训练、保养等 稼动时间:负荷时间扣除停止时间 停止时间:包括批次转换及制程异常、设备异常停止及修复时间。

由以上的定义,即可算出最常用的稼动率定义-设备稼动率(也称为时间稼动率),其公式为: 时间稼动率= 稼动时间 / 负荷时间 目的:减少停止时间,通过资源整合,管理优化,进行资源充分利用,降低成本,提高效率。

性能稼动率/实质稼动率/速度稼动率时间稼动率并无法完全表现设备对生产的贡献程度; 例如,相同的设备,相等的稼动时间,可能因效率的不同,而有不同的产能,此类效率降低的损失则称为性能损失。

在此定义速度稼动率如下: 速度稼动率= 基准周期时间/ 实际周期时间 基准周期时间:设备原设计产出单位产量所需的时间。

实际周期时间:目前设备实际产出单位产量所需的时间。

并定义实质稼动率与性能稼动率如下: 实质稼动率= 生产量 ×实际周期时间/稼动时间 性能稼动率= 速度稼动率 ×实质稼动率 性能稼动时间: 性能稼动时间=稼动时间 ×性能稼动率 =稼动时间-性能损失时间 其中性能损失包括速度低落的损失与短暂停机的损失。

月度稼动率实绩管理表

0 0

月度 稼働率実績管理表

目標 100 90 80 70 60 50 稼 40 働 30 率 20 (%) 10 %

区分/項目 生 産

単 計画 位 値

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21222324252627

28

29

30

31

合計 平均

時 間 ・ 率 固 定 不 稼 動

部品 計画 0 実績 0 差異 0 0 就業時間 分 0 計画不稼動時間 分 0 突発不稼動時間 分 0 実稼動時間 分 ###### 稼働率 % 不稼動内容 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 分 回 空負荷(計画停止・TRY) 設備始業点検・清掃 朝礼 夕礼 休憩 昼食・夕食 計 0 0 0 0 品 品質異常による停止 品質確認による停止

質 その他 計 不稼働率 設備故障(電気、メカ) ・チョコ停(停止時間少) 設 ・ドカ停 (停止時間大) 段取り時間 ・金型交換 ・冶具交換 備 その他 計 不稼働率 0 0

#####

変

動 不

0 0

#####

稼 動

作業停止 ・チョコ停(停止時間少) 作 ・ドカ停 (停止時間大) 部品段取り 業 その他 計 不稼働率 ST差(不明時間) 不稼働率 合 計 総 合 計 0 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.稼动率的计算方法:

时间稼动率:首先定义最大操作时间,指的是设备可用的最大时间,若设备本身

为厂内自购,且可完全由厂内自主使用,则最大操作时间一般为日历时间;而负

荷时间则为设备可稼动的时间,乃是最大操作时间扣除停机(Shutdo wn, SD)损新泰粉未冶金制品厂稼动率计算及使用说

明

损失乃是计画上的休止时间,如休假、教育训练、保养等。

而稼动时间

则是负荷时间扣除停止时间,而停止时间包括批次转换及制程异常、设备异常停

止及修复时间。

最大操作时间:设备可用的最大时间负荷时间:最大操作时间扣除停机

(Shutdo wn, SD)损失;停机(Shutdo wn, SD)损失:计画上的休止时间,如休假、教育训练、保养等稼

负荷时间扣除停止时间

停止时间:包括批次转换及制程异常、设备异常停止及修复时间。

由以上的定义,即可算出最常用的稼动率定义-设备稼动率(也称为时间稼动率),其公式为时间稼动率=稼动时间/ 负荷时间。