350QJ500型潜水泵技术性能及经济性分析

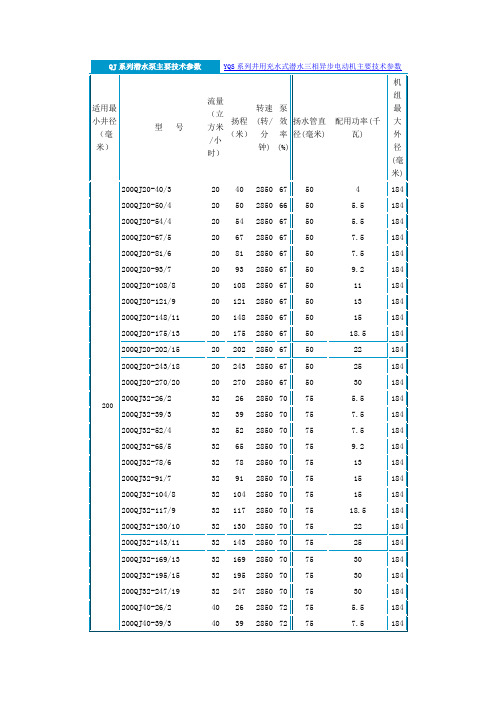

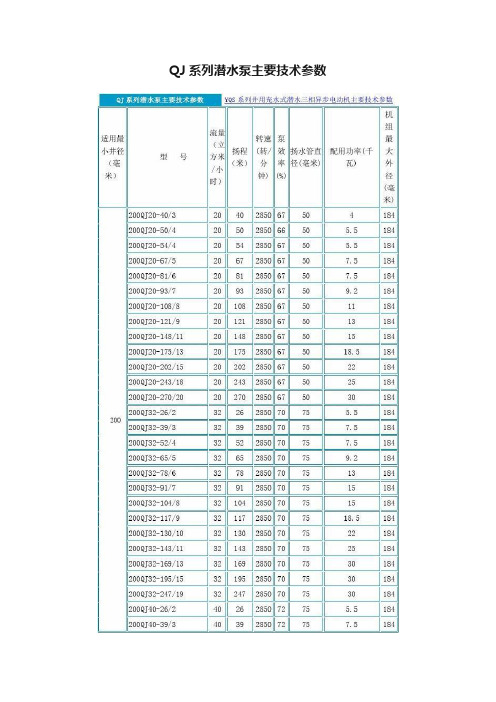

QJ系列潜水泵主要技术参数

200QJ系列潜水泵主要技术参数表150QJ系列潜水泵主要技术参数表175QJ系列潜水泵主要技术参数表250QJ系列潜水泵主要技术参数表250---机座号QJ---潜水泵10----流量-34------杨程300QJ系列潜水泵主要技术参数表400QJ系列潜水泵主要技术参数表常用水泵型号代号DL------多级立式清水泵BX-------消防固定专用水泵ISG------单级立式管道泵IS -------单级卧式清水泵DA1-------多级卧式清水泵QJ-------潜水泵泵型号意义:如40LG12-15 40-进出口直径(mm)LG-高层建筑给水泵(高速)12-流量(m3/h)15-单级扬程(M)200QJ20-108/8 200---表示机座号200QJ---潜水电泵20—流量20m3/h 108---扬程108M8---级数8级水泵的基本构成:电机、联轴器、泵头(体)及机座(卧式)。

水泵的主要参数有:流量,用Q表示,单位是M3/H ,L/S。

扬程,用H表示,单位是M。

对清水泵,必需汽蚀余量(M)参数非常重要,特别是用于吸上式供水设备时。

对潜水泵,额定电流参数(A)非常重要,特别是用于变频供水设备时。

电机的主要参数:电机功率(KW),转速(r/min),额定电压(V),额定电流(A)水泵型号代表水泵的构造特点工作性能和被输送介质的性质等。

由于水泵的品种繁多,规格不一,所以型号也较紊乱,这里只列出一些常见的水泵型号。

BA型泵单级单吸悬臂式离心泵,流量为4.5~360米³/时,扬程为8~98米,介质温度在80℃以下。

以8BA——18A为例:8——代表吸入管接头为8英寸;BA——代表单级单吸悬臂式离心泵;18——代表缩小1/10后化为整数的比转数;A——代表缩小了外径的叶轮。

SH型泵单级双吸泵壳水平中开的卧式离心泵,流量为102~12500米³/时,扬程为9~140米,介质温度小于80℃。

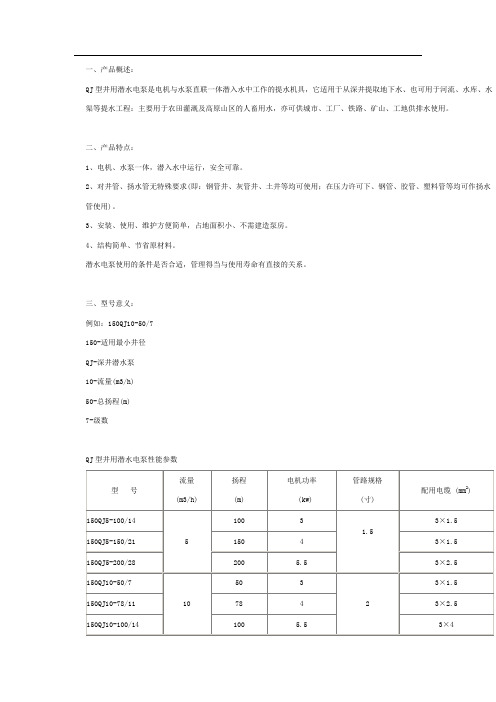

QJ型潜水泵介绍及参数

一、产品概述:QJ型井用潜水电泵是电机与水泵直联一体潜入水中工作的提水机具,它适用于从深井提取地下水、也可用于河流、水库、水渠等提水工程:主要用于农田灌溉及高原山区的人畜用水,亦可供城市、工厂、铁路、矿山、工地供排水使用。

二、产品特点:1、电机、水泵一体,潜入水中运行,安全可靠。

2、对井管、扬水管无特殊要求(即:钢管井、灰管井、土井等均可使用;在压力许可下、钢管、胶管、塑料管等均可作扬水管使用)。

3、安装、使用、维护方便简单,占地面积小、不需建造泵房。

4、结构简单、节省原材料。

潜水电泵使用的条件是否合适,管理得当与使用寿命有直接的关系。

三、型号意义:例如:150QJ10-50/7150-适用最小井径QJ-深井潜水泵10-流量(m3/h)50-总扬程(m)7-级数QJ型井用潜水电泵性能参数250QJ125-128/8 128 75 1×35250QJ140-30/2140 30 18.5 3×10250QJ140-45/3 45 30 3×16 250QJ140-60/4 60 37 3×25 250QJ140-75/5 75 45 1×35 250QJ140-90/6 90 55 1×35 250QJ140-105/7 105 63 1×50 250QJ140-120/8 120 75 1×50250QJ160-15/1160 15 11 3×10250QJ160-30/2 30 22 3×16 250QJ160-45/3 45 37 3×16 250QJ160-60/4 60 45 1×35 250QJ160-75/5 75 55 1×35300QJ200-40/2200 40 37 3×16300QJ200-60/3 60 55 3×25 300QJ200-80/4 80 75 1×35300QJ230-20/1230 20 22 3×16300QJ230-40/2 40 45 3×25 300QJ230-60/3 60 75 3×25。

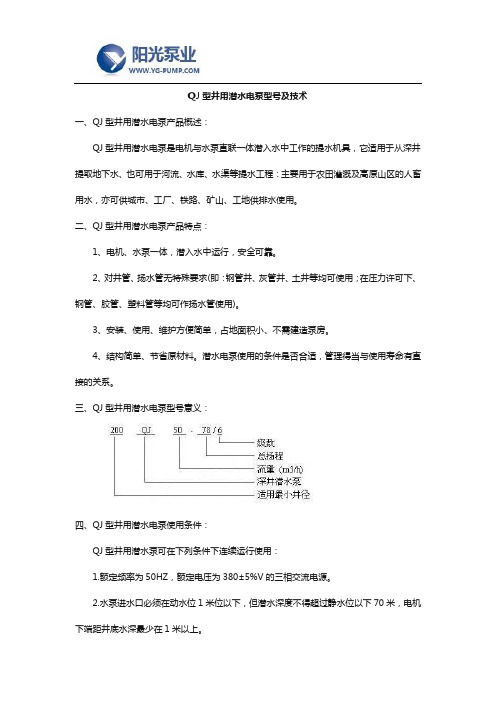

QJ型井用潜水电泵型号及技术

QJ型井用潜水电泵型号及技术一、QJ型井用潜水电泵产品概述:QJ型井用潜水电泵是电机与水泵直联一体潜入水中工作的提水机具,它适用于从深井提取地下水、也可用于河流、水库、水渠等提水工程:主要用于农田灌溉及高原山区的人畜用水,亦可供城市、工厂、铁路、矿山、工地供排水使用。

二、QJ型井用潜水电泵产品特点:1、电机、水泵一体,潜入水中运行,安全可靠。

2、对井管、扬水管无特殊要求(即:钢管井、灰管井、土井等均可使用;在压力许可下、钢管、胶管、塑料管等均可作扬水管使用)。

3、安装、使用、维护方便简单,占地面积小、不需建造泵房。

4、结构简单、节省原材料。

潜水电泵使用的条件是否合适,管理得当与使用寿命有直接的关系。

三、QJ型井用潜水电泵型号意义:四、QJ型井用潜水电泵使用条件:QJ型井用潜水泵可在下列条件下连续运行使用:1.额定频率为50HZ,额定电压为380±5%V的三相交流电源。

2.水泵进水口必须在动水位1米位以下,但潜水深度不得超过静水位以下70米,电机下端距井底水深最少在1米以上。

3.水温一般不得高于20℃.4.水质要求:(1)水中含砂量不大于0.01%(重量比);(2)PH值在6.5~8.5范围;(3)氯离子含量不大于400毫克/升。

5.要求井正值,井壁光滑,不得有井管错开。

五、QJ型井用潜水电泵结构说明:1、QJ型井用潜水泵机组由:水泵、潜水电机(包括电缆)、输水管和控制开关四大部分组成。

潜水泵为单吸多级立式离心泵:潜水电机为密闭充水湿式、立式三相笼异步电动机,电机与水泵通过爪式或单健筒式联轴器直接;配备有不同规格的三芯电缆;起动设备为不同容量等级的空气开关和自偶减压起动器、输水管为不同直径的钢管制成、采用法兰联接,高扬程式电泵采用闸阀控制。

2、QJ型井用潜水泵每级导流壳中装有一个橡胶轴承;叶轮用锥形套固定在泵轴上;导流壳采用螺纹或螺栓联成一体。

3、QJ型井用潜水泵上部装有止回阀,避免停机水垂造成机组破坏。

QJ型井用潜水电泵主要技术参数

QJ型井用潜水电泵主要技术参数1.扬程:QJ型井用潜水电泵的扬程通常为20-600米。

这意味着泵能将井水从井底抽取到地面的高度范围在20-600米之间。

2.流量:QJ型井用潜水电泵的流量取决于泵的类型和尺寸,一般为1-600立方米/小时。

流量决定了泵每小时能够抽取的井水量,因此在选择井用电泵时需要根据实际需求来确定合适的流量。

3.功率:QJ型井用潜水电泵的功率通常为0.37-400千瓦。

功率越大,泵的抽水能力越强,能够应对更大的扬程和流量要求。

4.电压和频率:QJ型井用潜水电泵的电压和频率与当地的电网供电标准相关。

常见的电压包括220V、380V、440V等,频率通常为50Hz或60Hz。

5.运行深度:QJ型井用潜水电泵的运行深度指的是泵能够达到的最大水深。

一般来说,它可以运行在100米以下的水深范围内。

6.泵体材质:QJ型井用潜水电泵的泵体通常由不锈钢材料制成,具有良好的抗腐蚀性能和耐用性。

7.启动方式:QJ型井用潜水电泵常用的启动方式包括直接启动和星三角启动。

直接启动是最常见的方式,适用于功率较低的泵;星三角启动适用于功率较高的泵,可以减小启动过程中的电流冲击。

8.温度范围:QJ型井用潜水电泵的工作环境温度通常在0-40摄氏度之间。

在低于0摄氏度或高于40摄氏度的环境中,需要采取相应的保护措施以确保泵的正常运行。

9.防护等级:QJ型井用潜水电泵通常具有较高的防护等级,如IP68、这意味着泵具有较好的防水性能,可以在水下长时间运行而不会受到水的侵蚀。

10.其他特性:QJ型井用潜水电泵还可以具有一些其他特性,如高效节能、低噪音、自动保护等功能,这些特性有助于提高泵的使用效率和可靠性。

综上所述,QJ型井用潜水电泵具有不同的技术参数,可以根据不同的需求选择合适的型号和规格,以实现有效的井水抽取。

QJ型潜水泵型号意义及特点

QJ型潜水泵型号意义及特点上海阳光泵业作为国内一家著名的集研制、开发、生产、销售、服务于一体的大型多元化企业,上海阳光泵业制造有限公司一直坚持“以质量求生存、以品质求发展”的宗旨为广大客户提供优质服务!同时,上海阳光泵业一直专注于自身实力的提升以及对产品质量的严格把关,为此,目前不但拥有国内最高水准的水泵性能测试中心、完善的一体化服务体系、经验丰富的水泵专家,同时经过多年的发展,产品以优越的性能、精良的品质、良好的服务口碑获得各项专业认证证书和客户认可。

经过团队的不懈努力,上海阳光泵业在国内水泵行业已经取得了很大成就。

这样一家诚信为本、责任重于天的水泵行业佼佼者,对于水泵的维修、保养等各大方面都有自己独特的方法,下面就一起来看看吧!一、QJ型井用潜水电泵(深井泵)产品概述:QJ型井用潜水电泵是电机与水泵直联一体潜入水中工作的提水机具,它适用于从深井提取地下水、也可用于河流、水库、水渠等提水工程:主要用于农田灌溉及高原山区的人畜用水,亦可供城市、工厂、铁路、矿山、工地供排水使用。

二、QJ型井用潜水电泵(深井泵)产品特点:1、电机、水泵一体,潜入水中运行,安全可靠。

2、对井管、扬水管无特殊要求(即:钢管井、灰管井、土井等均可使用;在压力许可下、钢管、胶管、塑料管等均可作扬水管使用)。

3、安装、使用、维护方便简单,占地面积小、不需建造泵房。

4、结构简单、节省原材料。

潜水电泵使用的条件是否合适,管理得当与使用寿命有直接的关系。

三、QJ型井用潜水电泵(深井泵)型号意义:四、QJ型井用潜水电泵(深井泵)使用条件:QJ型井用潜水泵可在下列条件下连续运行使用:1.额定频率为50HZ,额定电压为380±5%V的三相交流电源。

2.水泵进水口必须在动水位1米位以下,但潜水深度不得超过静水位以下70米,电机下端距井底水深最少在1米以上。

3.水温一般不得高于20℃.4.水质要求:(1)水中含砂量不大于0.01%(重量比);(2)PH值在6.5~8.5范围;(3)氯离子含量不大于400毫克/升。

QJ型深水潜水泵型号性能参数

QJ型深水潜水泵型号性能参数

接下来是QJ型深水潜水泵的性能参数,包括以下几项:

1.流量:QJ型深水潜水泵的流量是指单位时间内泵能够输送的水量,通常以立方米/小时或升/秒为单位。

不同型号的泵的流量不同,可根据需

要选择合适的流量。

2.扬程:扬程是指泵能够将水提升的高度,也是泵能够克服水阻力的

能力。

通常以米为单位表示,具体数值根据不同型号的泵而定。

3.功率:QJ型深水潜水泵的功率是指泵的输入功率,也即泵驱动电

机的功率。

通常以千瓦或马力为单位。

4.效率:效率是指泵的输送能量与输入能量之间的比值,通常以百分

比表示。

高效的泵能够更有效地利用输入的能量。

5.进出口直径:进出口直径是指泵的进出水口的直径,通常以毫米为

单位。

不同型号的泵进出水口的直径不同,根据需要选择合适的直径。

6.电压:电压是指泵电机的额定电压,通常为交流电,常见的电压有220V、380V等。

7.旋转速度:旋转速度是指泵的转子每分钟的旋转次数,通常以转/

分为单位,具体数值根据不同型号的泵而定。

以上是QJ型深水潜水泵的一些常见性能参数,可以根据实际的需求

选择合适的型号和性能参数的泵。

另外,QJ型深水潜水泵还可以根据需

要配置额外的功能,如自动控制、防腐蚀等,以适应不同的工作环境。

深井潜水泵简介及型号规格表之欧阳文创编

深井潜水泵简介时间:2021.03.12创作:欧阳文一、深井潜水泵产品概述QJ 型深井潜水泵是电机与水泵直联一体潜入水中工作的提水机具,深井潜水泵适用于从深井提取地下水、也可用于河流、水库、水渠等提水工程:主要用于农田灌溉及高原山区的人畜用水,亦可供城市、工厂、铁路、矿山、工地供排水使用。

二、QJ 型深井潜水泵产品特点1、电机、水泵一体,潜入水中运行,安全可靠。

2、对井管、扬水管无特殊要求(即:钢管井、灰管井、土井等均可使用;在压力许可下、钢管、胶管、塑料管等均可作扬水管使用)。

3、安装、使用、维护方便简单,占地面积小、不需建造泵房。

4、结构简单、节省原材料。

潜水电泵使用的条件是否合适,管理得当与使用寿命有直接的关系。

三、QJ 型深井潜水泵型号意义:四.QJ 型深井潜水泵产品参数型 号扬程参考 使用范围 (M )电机功率 (KW )额定电流 (A )出水管直径 (寸)150QJ10-50/7 40-55 3 7.9 2(67mm )150QJ10-100/14 80-110 5.5 13.7 150QJ10-150/21 120-170 7.5 18.5 150QJ20-24/4 19-29 3 7.90 150QJ20-30/5 24-36 3 7.90 150QJ20-36/6 29-43 4 10.26 150QJ20-42/7 34-50 4 10.26 150QJ20-48/8 38-58 5.5 13.74 150QJ20-54/9 43-65 5.5 13.74 150QJ20-60/10 48-72 7.5 18.5 150QJ20-66/11 53-79 7.5 18.5 150QJ20-72/12 58-76 7.5 18.5 150QJ20-78/13 62-94 7.5 18.5 150QJ20-84/14 67-101 9.2 22.12 150QJ20-90/15 72-108 9.2 22.12 150QJ20-96/16 77-115 9.2 22.12 150QJ20-102/17 82-122 11 26.28 150QJ20-108/18 86-130 11 26.28 150QJ20-114/19 91-137 11 26.28 150QJ20-120/2096-1441330.87QJ型井用潜水电泵(深井泵)(结构图):一、结构说明1.QJ型潜水电泵机组由:水泵、潜水电机(包括电缆)、输水管和控制开关四大部分组成。

耐酸碱耐腐蚀潜水泵介绍

耐酸碱耐腐蚀潜水泵介绍

(1)耐酸碱耐腐蚀潜水泵型号说明:

例如:350QH320-120/3

350表示适用井径不小于350mm

Q表示潜水的

H表示海水

320表示流量是320m3/h

120表示扬程是120m

3表示3级叶轮串联

(2)耐酸碱耐腐蚀潜水泵适用范围:

适用于海上平台的消防、设备散热,海水变淡,也可以作为临海地区地源热泵空调升温之用,一切海水提升之用,滨海广场喷泉景观,海水养殖等用途,该设备噪音低,效率高,节约电能。

(3)耐酸碱耐腐蚀潜水泵技术参数:

机组外径见参数表,出水口径200mm(8")。

固定螺栓数量为:1 2条,型号为16×60(8.8级),螺栓距离256mm.为方便用户安装使用,出厂时特意配备与机组出水口一致的配对法兰一片(外径282mm 内径220mm厚度20mm)由用户自己现场焊好接泵短管。

(4)耐酸碱耐腐蚀潜水泵允许介质范围:。

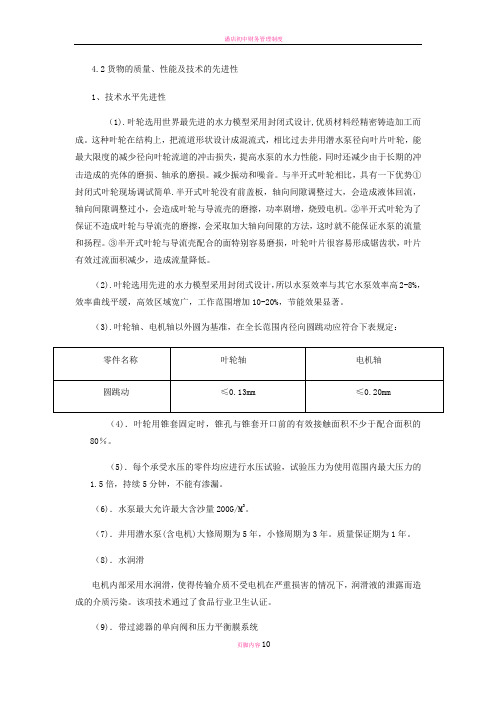

潜水泵质量、性能、技术的先进性、产品执行标准

潜水泵质量、性能、技术的先进性、产品执行标准4.2货物的质量、性能及技术的先进性1、技术水平先进性(1).叶轮选用世界最先进的水力模型采用封闭式设计,优质材料经精密铸造加工而成。

这种叶轮在结构上,把流道形状设计成混流式,相比过去井用潜水泵径向叶片叶轮,能最大限度的减少径向叶轮流道的冲击损失,提高水泵的水力性能,同时还减少由于长期的冲击造成的壳体的磨损、轴承的磨损。

减少振动和噪音。

与半开式叶轮相比,具有一下优势①封闭式叶轮现场调试简单.半开式叶轮没有前盖板,轴向间隙调整过大,会造成液体回流,轴向间隙调整过小,会造成叶轮与导流壳的磨擦,功率剧增,烧毁电机。

②半开式叶轮为了保证不造成叶轮与导流壳的磨擦,会采取加大轴向间隙的方法,这时就不能保证水泵的流量和扬程。

③半开式叶轮与导流壳配合的面特别容易磨损,叶轮叶片很容易形成锯齿状,叶片有效过流面积减少,造成流量降低。

(2).叶轮选用先进的水力模型采用封闭式设计,所以水泵效率与其它水泵效率高2-8%,效率曲线平缓,高效区域宽广,工作范围增加10-20%,节能效果显著。

(3).叶轮轴、电机轴以外圆为基准,在全长范围内径向圆跳动应符合下表规定:(4).叶轮用锥套固定时,锥孔与锥套开口前的有效接触面积不少于配合面积的80%。

(5).每个承受水压的零件均应进行水压试验,试验压力为使用范围内最大压力的1.5倍,持续5分钟,不能有渗漏。

(6).水泵最大允许最大含沙量200G/M3。

(7).井用潜水泵(含电机)大修周期为5年,小修周期为3年。

质量保证期为1年。

(8).水润滑电机内部采用水润滑,使得传输介质不受电机在严重损害的情况下,润滑液的泄露而造成的介质污染。

该项技术通过了食品行业卫生认证。

(9).带过滤器的单向阀和压力平衡膜系统独特的压力平衡膜与单向阀组成的补水系统,使得电机内部和外界压力的一致,保证了电机在较大外界压力下不会变形,同时也使得电机能在较深的水下正常的运转。

潜水泵质量、性能、技术的先进性、产品执行标准

4.2货物的质量、性能及技术的先进性1、技术水平先进性(1).叶轮选用世界最先进的水力模型采用封闭式设计,优质材料经精密铸造加工而成。

这种叶轮在结构上,把流道形状设计成混流式,相比过去井用潜水泵径向叶片叶轮,能最大限度的减少径向叶轮流道的冲击损失,提高水泵的水力性能,同时还减少由于长期的冲击造成的壳体的磨损、轴承的磨损。

减少振动和噪音。

与半开式叶轮相比,具有一下优势①封闭式叶轮现场调试简单.半开式叶轮没有前盖板,轴向间隙调整过大,会造成液体回流,轴向间隙调整过小,会造成叶轮与导流壳的磨擦,功率剧增,烧毁电机。

②半开式叶轮为了保证不造成叶轮与导流壳的磨擦,会采取加大轴向间隙的方法,这时就不能保证水泵的流量和扬程。

③半开式叶轮与导流壳配合的面特别容易磨损,叶轮叶片很容易形成锯齿状,叶片有效过流面积减少,造成流量降低。

(2).叶轮选用先进的水力模型采用封闭式设计,所以水泵效率与其它水泵效率高2-8%,效率曲线平缓,高效区域宽广,工作范围增加10-20%,节能效果显著。

(3).叶轮轴、电机轴以外圆为基准,在全长范围内径向圆跳动应符合下表规定:(4).叶轮用锥套固定时,锥孔与锥套开口前的有效接触面积不少于配合面积的80%。

(5).每个承受水压的零件均应进行水压试验,试验压力为使用范围内最大压力的1.5倍,持续5分钟,不能有渗漏。

(6).水泵最大允许最大含沙量200G/M3。

(7).井用潜水泵(含电机)大修周期为5年,小修周期为3年。

质量保证期为1年。

(8).水润滑电机内部采用水润滑,使得传输介质不受电机在严重损害的情况下,润滑液的泄露而造成的介质污染。

该项技术通过了食品行业卫生认证。

(9).带过滤器的单向阀和压力平衡膜系统独特的压力平衡膜与单向阀组成的补水系统,使得电机内部和外界压力的一致,保证了电机在较大外界压力下不会变形,同时也使得电机能在较深的水下正常的运转。

自动补水系统,还保证了电机在长时间运转情况下,内部润滑的正常运行。

QJ深井泵型号意义及特点

QJ深井泵型号意义及特点上海阳光泵业作为国内一家著名的集研制、开发、生产、销售、服务于一体的大型多元化企业,上海阳光泵业制造有限公司一直坚持“以质量求生存、以品质求发展”的宗旨为广大客户提供优质服务!同时,上海阳光泵业一直专注于自身实力的提升以及对产品质量的严格把关,为此,目前不但拥有国内最高水准的水泵性能测试中心、完善的一体化服务体系、经验丰富的水泵专家,同时经过多年的发展,产品以优越的性能、精良的品质、良好的服务口碑获得各项专业认证证书和客户认可。

经过团队的不懈努力,上海阳光泵业在国内水泵行业已经取得了很大成就。

这样一家诚信为本、责任重于天的水泵行业佼佼者,对于水泵的维修、保养等各大方面都有自己独特的方法,下面就一起来看看吧!一、QJ型井用潜水电泵(深井泵)产品概述:QJ型井用潜水电泵是电机与水泵直联一体潜入水中工作的提水机具,它适用于从深井提取地下水、也可用于河流、水库、水渠等提水工程:主要用于农田灌溉及高原山区的人畜用水,亦可供城市、工厂、铁路、矿山、工地供排水使用。

二、QJ型井用潜水电泵(深井泵)产品特点:1、电机、水泵一体,潜入水中运行,安全可靠。

2、对井管、扬水管无特殊要求(即:钢管井、灰管井、土井等均可使用;在压力许可下、钢管、胶管、塑料管等均可作扬水管使用)。

3、安装、使用、维护方便简单,占地面积小、不需建造泵房。

4、结构简单、节省原材料。

潜水电泵使用的条件是否合适,管理得当与使用寿命有直接的关系。

三、QJ型井用潜水电泵(深井泵)型号意义:四、QJ型井用潜水电泵(深井泵)使用条件:QJ型井用潜水泵可在下列条件下连续运行使用:1.额定频率为50HZ,额定电压为380±5%V的三相交流电源。

2.水泵进水口必须在动水位1米位以下,但潜水深度不得超过静水位以下70米,电机下端距井底水深最少在1米以上。

3.水温一般不得高于20℃.4.水质要求:(1)水中含砂量不大于0.01%(重量比);(2)PH值在6.5~8.5范围;(3)氯离子含量不大于400毫克/升。

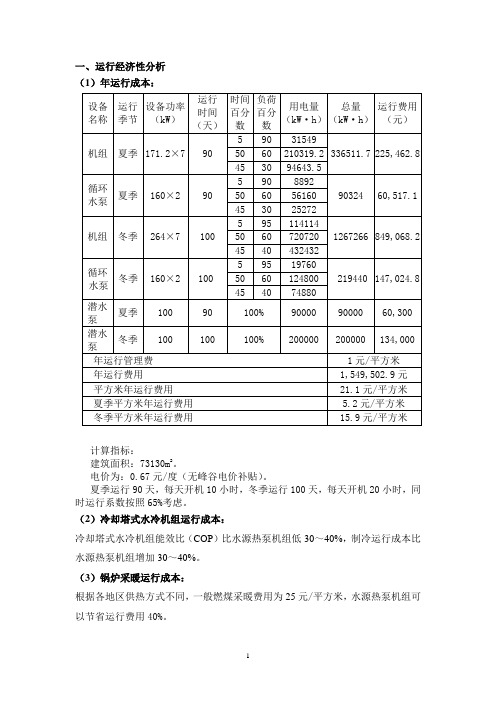

一、运行经济性分析

一、运行经济性分析(1)年运行成本:计算指标:建筑面积:73130m2。

电价为:0.67元/度(无峰谷电价补贴)。

夏季运行90天,每天开机10小时,冬季运行100天,每天开机20小时,同时运行系数按照65%考虑。

(2)冷却塔式水冷机组运行成本:冷却塔式水冷机组能效比(COP)比水源热泵机组低30~40%,制冷运行成本比水源热泵机组增加30~40%。

(3)锅炉采暖运行成本:根据各地区供热方式不同,一般燃煤采暖费用为25元/平方米,水源热泵机组可以节省运行费用40%。

(3)实例工程运行成本:⑴海淀区人民政府曙光办公中心——政府是利用可再生能源的带头人北京市海淀区人民政府曙光办公中心位于海淀区蓝靛厂西路,建筑面积22000平方米。

海淀区民政局、海淀区药监局、曙光街道办事处、曙光派出所等七家区属单位在此办公,内有政府办公大厅、会议室和食堂等人员密集区域。

本项目原设计为传统的供暖制冷模式,即采用锅炉供暖,电制冷冷水机组制冷。

区政府为了带头使用节能环保产品,采用了水源热泵进行供暖和制冷。

本项目共安装5台热泵机组,总制热量2250kw,总制冷量1900KW。

夏季高峰运行4台机组,平常运行2-3台。

冬季高峰运行3台机组,平常运行1-2台机组。

末端采用风机盘管,并有新风机组为全楼提供室外新风。

在本项目中,水源热泵技术的节能效果得到了充分体现。

自2005年11月15日至2006年3月15日,整个采暖季全楼供暖总耗电量36.55万度,总电费24.85万元。

折合每平方米一个冬季耗电16.6度,每平方米电费11.3元。

(详见表一)由于本系统自动化程度高,仅需两名值班人员,人工劳务费一年3万元左右,若加上人工劳务费,每年供暖总费用27.85万元,折合每平方米12.66元。

根据测算,夏季的运行费用低于冬季,折合每平方米每个制冷季为8元左右,低于其它制冷方式。

表6-1 曙光办公中心供暖费用表⑵伊东-漪龙台湖畔公寓——可再生能源具有市场竞争力伊东漪龙台湖畔公寓位于北京市东二环潘家园路龙潭湖附近,为日资企业北京亚中置业房地产公司所建。

水泵型号

23 175QJQ25-26

22-30

3

7.8

50

24 175QJQ25-39

31-43

5.5

10.1

50

25 175QJQ25-52

44-58

7.5

18.1

50

26 175QJQ25-65

59-73

7.5

18.1

50

27 175QJQ25-78

71-85

9.2

21.7

50

28 175QJQ25-91

25

54.5

70

66 175QJQ40-144 126-158

30

65.4

70

67 175QJQ40-156 142-169

30

65.4

70

68 175QJQ50-26

21-30

5.5

13.6

80

69 175QJQ50-39

31-43

9.2

21.7

80

3×2.5 3×2.5 3×4 3×4 3×4 3×6 3×6 3×6 3×10 3×10 3×10 3×10 3×10 3×16 3×16 3×25 3×25 3×25 3×2.5 3×4 3×4 3×4 3×6 3×6 3×6 3×10 3×10 3×10 3×10 3×10 3×16 3×25 3×25 3×4 3×4 3×4 3×6 3×6 3×6 3×10 3×10 3×10 3×10 3×16 3×16 3×2.5 3×4

扬程参考使 用范围 (m) 33 44 66 99 132 143 165 20 32 48 56 72 80 96 120 160 23.5 37.5 47 56 70.5 84.5 94 103 86-115

QJ型井用潜水泵(深井泵)性能参数及价格

【QJ 型井用潜水泵(深井泵)】性能参数:型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸)150QJ10-50/7 40-55 3 7.9 2150QJ10-100/14 80-110 5.5 13.7 150QJ10-150/21 120-170 7.5 18.5 150QJ20-24/4 19-29 3 7.90 150QJ20-30/5 24-36 3 7.90 150QJ20-36/6 29-43 4 10.26 150QJ20-42/7 34-50 4 10.26 150QJ20-48/8 38-58 5.5 13.74 150QJ20-54/9 43-65 5.5 13.74 150QJ20-60/10 48-72 7.5 18.5 150QJ20-66/11 53-79 7.5 18.5 150QJ20-72/12 58-76 7.5 18.5 150QJ20-78/13 62-94 7.5 18.5 150QJ20-84/14 67-101 9.2 22.12 150QJ20-90/15 72-108 9.2 22.12 150QJ20-96/16 77-115 9.2 22.12 150QJ20-102/17 82-122 11 26.28 150QJ20-108/18 86-130 11 26.28 150QJ20-114/19 91-137 11 26.28 150QJ20-120/20 96-144 13 30.87 150QJ20-126/21 101-151 13 30.87 150QJ20-132/22 106-158 13 30.87 150QJ20-138/23 110-166 13 30.87 150QJ20-144/24 115-173 15 35.62 150QJ20-150/25 120-180 15 35.62 150QJ20-156/26 125-187 15 35.62 150QJ20-162/27130-194 15 35.62 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸)200QJ20-40/3 35-45 4 10.1 2200QJ20-54/4 45-58 5.5 13.6 200QJ20-67-5 58-72 7.5 18 200QJ20-81/6 72-86 7.5 18 200QJ20-93/7 86-98 9.2 21.7 200QJ20-108/8 98-115 11 25.8 200QJ20-121/9 115-128 13 29.8 200QJ20-133/10 120-140 15 33.9 200QJ20-148/11 140-158 15 33.9 200QJ20-175/13 153-190 18.5 41.6 200QJ20-202/15199-2152248.2200QJ20-243/18 220-250 25 54.5 200QJ20-270/20 250-282 30 65.4 200QJ20-297/22 280-315 30 65.4 2.5200QJ20-338/25 315-350 37 79.7 200QJ20-350/26 335-370 37 79.7 200QJ20-363/27 350-385 37 79.7 200QJ20-400/30 375-420 45 96.9 200QJ20-450/34425-470 45 96.9 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸) 200QJ32-26/2 23-30 4 10.1 2.5 200QJ32-39-3 35-45 5.5 13.6 200QJ32-52/4 45-55 7.5 18 200QJ32-65/5 55-73 11 25.8 200QJ32-78/6 70-84 11 25.8 200QJ32-91/7 80-105 13 29.8 200QJ32-104/8 95-110 15 33.9 200QJ32-130/10 120-137 18.5 41.6 200QJ32-156/12 140-162 25 54.5 200QJ32-195/15 180-215 30 65.4 200QJ32-234/18 224-247 37 79.7 200QJ32-247/19 234-255 37 79.7 200QJ32-260/20 250-275 45 96.9 200QJ32-286/22275-300 45 96.9 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸) 200QJ40-26/2 23-30 5.5 13.6 2.5 200QJ40-39/3 35-45 7.5 18 200QJ40-52/4 45-55 9.3 21.7 200QJ40-65/5 55-73 11 25.8 200QJ40-78/6 70-84 15 33.9 200QJ40-104-8 95-110 18.5 41.6 200QJ40-117/9 105-120 22 48.2 200QJ40-143/11 130-145 25 54.5 200QJ40-169/13 160-175 30 65.4 200QJ40-208/16200-215 37 79.7 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸) 200QJ50-13/1 10-16 4 10.1 3 200QJ50-26/2 23-29 5.5 13.6 200QJ50-39/3 35-43 9.2 21.7 200QJ50-52/4 43-58 11 25.8 200QJ50-65/5 58-75 15 33.9 200QJ50-78/670-9018.541.6200QJ50-91/7 80-110 22 48.2 200QJ50-104/8 90-118 25 54.5 200QJ50-117/9 100-130 30 65.4 200QJ50-130/10 115-148 30 65.4 200QJ50-156/12 142-180 37 79.7 200QJ50-182/14 165-206 45 96.9 200QJ50-195/15185-220 45 96.9 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸)200QJ63-12/1 8-15 4 10.1 3 200QJ63-24/2 19-30 7.5 18 200QJ63-36/3 28-44 11 21.7 200QJ63-48/4 38-58 15 33.9 200QJ63-60/5 47-75 18.5 41.6 200QJ63-72/6 56-88 22 48.2 200QJ63-84/7 68-105 25 54.5 200QJ63-96/8 76-118 30 65.4 200QJ63-108/9 86-130 30 65.4 200QJ63-120/10 95-142 37 79.9 200QJ63-144/12112-168 45 96.9 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸) 200QJ80-11/1 8-13 4 10.1 4 200QJ80-22/2 16-25 7.5 18 200QJ80-33/3 28-42 11 25.8 200QJ80-44/4 40-50 15 33.9 200QJ80-55/5 50-60 18.5 41.6 200QJ80-66/6 60-70 22 48.2 200QJ80-77/7 70-80 30 65.4 200QJ80-88/8 80-95 37 79.7 200QJ80-99/9 95-110 37 79.7 200QJ80-121/11110-140 45 96.9 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸) 250QJ32-138/6 124-151 22 47.9 2.5 250QJ32-161/7 145-176 25 53.8 250QJ32-184/8 166-202 30 64.2 250QJ32-207/9 186-227 37 77.8 250QJ32-230/10 207-252 37 77.8 250QJ32-253/11 227-277 45 94.1 250QJ32-276/12 248-302 45 94.1 250QJ32-300/13 270-328 55 114.3 3 250QJ32-322/14 290-352 55 114.3 250QJ32-345/15310-37063130.9250QJ32-368/16 332-395 63 130.9 250QJ32-391/17 352-420 63 130.9 250QJ32-414/18 373-445 75 152.3 250QJ32-437/19 394-468 75 152.3 250QJ32-460/20 414-495 75 152.3 250QJ32-483/21 435-510 90 182.8 250QJ32-506/22 455-543 90 182.8 250QJ32-529/23 476-568 90 182.8 250QJ32-552/24498-588 90 182.8 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸)250QJ50-20/1 18-22 5.5 13.6 4 250QJ50-40/2 37-45 9.2 21.7 250QJ50-60/3 55-65 13 29.8 250QJ50-80/4 75-85 18.5 41.6 250QJ50-100/5 93-107 22 47.9 250QJ50-120/6 113-127 25 53.8 250QJ50-140/7 120-160 37 77.8 250QJ50-160/8 151/170 37 77.8 250QJ50-180/9 170-190 45 94.1 250QJ50-200/10 190-210 45 94.1 250QJ50-220/11 208-230 55 114.3 250QJ50-240/12 220-260 55 114.3 250QJ50-260/13 245-271 63 130.9 250QJ50-280/14 265-291 63 130.9 250QJ50-300/15 288-312 63 152.3 250QJ50-320/16 308-332 75 152.3 250QJ50-340/17 320-360 75 182.8 250QJ50-360/18355-380 90 182.8 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸) 250QJ80-20/1 17-22 7.5 18 4 250QJ80-40/2 35/44 15 33.9 250QJ80-60/3 52-66 22 47.9 250QJ80-80/4 70-80 30 64.2 250QJ80-100/5 87-110 37 77.8 250QJ80-120/6 105-131 45 94.1 250QJ80-140/7 122-153 55 114.3 250QJ80-160/8 150/170 63 130.9 250QJ80-180/9 170-197 63 130.9 250QJ80-200/10 184-219 75 152.3 250QJ80-220/11 210-230 90 182.8 250QJ80-240/12230-253 90 182.8 型 号扬程参考使用范围电机功率额定电流出水管直径(M )(KW ) (A ) (寸)250QJ100-18/1 15-22 7.5 18 4 250QJ100-36/2 30-44 15 33.9 250QJ100-54/3 44-60 25 53.8 250QJ100-72/4 66-78 30 64.2 250QJ100-108/6 110-116 45 94.1 250QJ100-126/7 118-136 55 114.3 250QJ100-144/8 136-152 63 130.9 250QJ100-162/9 156-170 75 152.3 250QJ100-198/11188-208 90 182.8 型 号 扬程参考使用范围(M ) 电机功率 (KW ) 额定电流 (A ) 出水管直径 (寸) 250QJ125-16/1 14-19 9.2 21.7 5 250QJ125-32/2 28-35 18.5 41.6 250QJ125-48/3 42-54 25 53.8 250QJ125-64/4 56-70 37 77.8 250QJ125-80/5 72-90 45 94.1 250QJ125-96/6 86-105 55 114.3 250QJ125-112/7 102-120 63 130.9 250QJ125-128/8 120-138 75 152.3 250QJ125-144/9 134-156 90 182.8 250QJ125-160/10150-17590182.8QJ 系列井用潜水电泵价格编号 型号功率单价 编号型号功率 单价 编号 型号功率 单价 (kw)(元) (kw) (元) (kw) (元) 1 100QJ2-50/10 0.75 1001 26 100QJ8-85/17 4 2752 51 150QJ20-33/5 3 2836 2 100QJ2-80/16 1.1 1112 27 100QJ8-95/19 5.5 3406 52 150QJ20-39/6 4 2877 3 100QJ2-100/20 1.5 1195 28 100QJ8-150/30 7.5 4003 53 150QJ20-52/8 5.5 3155 4 100QJ2-140/28 1.5 1265 29 100QJ10-48/10 2.2 1724 54 150QJ20-59/9 5.5 3197 5 100QJ2-160/32 2.2 1849 30 100QJ10_60/13 3 2196 55 150QJ20-72/11 75 3684 6 100QJ2-200/40 3 2335 31 100QJ10-80/17 4 2738 56 150QJ20-78/12 7.5 3809 7 100QJ3.2-54/8 0.75 959 32 100QJ10-108/22 5.5 3406 57 150QJ20-85/13 9.2 5491 8 100QJ3.2-72/11 1.1 1084 33 100QJ10-130/27 7.5 4003 58 150QJ20-91/14 9.2 4337 9 100QJ3.2-99/115 1.5 1182 34 100QJ15_27/8 2.2 1821 59 150QJ20-104/16 11 4837 10 100QJ3.2-135/20 2.2 1626 35 100QJ15-34/10 3 2182 60 150QJ20-124/19 13 5755 11100QJ3.2-170/253209936100QJ15-52/144273861 150QJ20-130/2013586612 100QJ3.2-230/34 4 2752 37 100QJ15-58/18 5.5 3419 62 150QJ20-143/22 15 643613 100QJ5-24/6 0.75 1015 38 100QJ15-82/24 7.5 4087 63 150QJ20-156/24 15 670014 100QJ5-36/9 1.1 1154 39 150QJ5-100/14 2.2 3531 64 150QJ32-18/3 3 259915 100QJ5-48/12 1.5 1279 40 150QJ5-150/21 3 3878 65 150QJ32-24/4 4 275216 100QJ5-72/18 2.2 1668 41 150QJ5-200/28 4 4545 66 150QJ32-36/6 5.5 310017 lOOQJ5-108/27 3 2155 42 150QJ5-250/35 7.5 5685 67 150QJ32-42/7 7.5 361418 100QJ5-128/32 4 2697 43 150QJ10-50/7 3 2961 68 150QJ32_54/9 92 392019 100QJ5-164/41 55 3447 44 150QJ10-78/11 4 3183 69 150QJ32-66/11 11 436520 100QJ5-220/55 7.5 4114 45 150QJ10-100/14 5.5 3461 70 150QJ32-84/14 13 560221 100QJ8-20/4 1.1 1168 46 150QJ10-128/18 7.5 4031 71 150QJ32-90/15 15 604722 100QJ8-30/6 1.5 1321 47 150QJ10-150/21 7.5 4267 72 150QJ32-96/16 15 614423 100QJ8-40/8 2.2 1724 48 150QJ10-178/25 9.2 4921 73 150QJ32-108/18 18.5 681124 100QJ8-50/10 3 2196 49 150QJ10_200/28 11 5769 74 200QJ20-40/3 4 201625 100QJ8-70/14 3 2321 50 150QJ10-250/35 13 6922 75 200QJ20-54/4 5.5 229476 200QJ20-67/5 75 2641编号型号功率单价编号型号功率单价编号型号功率单价(kw) (元) (kw) (元) (kw) (元)77 200QJ20-81/6 7.5 3211 103 200QJ50-65/5 15 3531 132 250QJ50-180/9 45 927178 200QJ20-93/7 9.2 3614 104 200QJ50-78/6 18.5 3934 133 250QJ50-200/10 45 959179 200QJ20-108/8 11 3711 105 200QJ50-91/7 22 4851 134 250QJ50-220/11 55G 1302480 200QJ20-121/9 13 3948 106 200QJ50-104/8 25 5365 135 250QJ50-240/12 55G 1334481 200QJ20-133/10 15 4295 107 200QJ50-130/10 30 6881 136 250QJ80-60/3 22 494882 200QJ20-148/11 15 4476 108 200QJ50-156/12 37 8145 137 250QJ80-80/4 30 583883 200QJ20-162/12 18.5 4921 109 200QJ63-12/1 4 1765 138 250QJ80-100/5 37 704784 200QJ20-175/13 18.5 5129 110 200QJ63-24/2 7.5 2155 139 250QJ80-120/6 45 813285 200QJ20-202/15 22 6047 111 200QJ63-36/3 11 2891 140 250QJ80-140/7 55 906386 200QJ20-243/18 25 7284 112 2000J63-48/4 15 3308 141 250QJ30-160/8 55 945287 200QJ20-270/20 30 8437 113 200QJ63-60/5 18.5 3795 142 250QJ80-180/9 63 1241388 200QJ32-26/2 4 1863 114 200QJ63-72/6 22 4768 143 250QJ80-200/10 75 1460989 200QJ32-39/3 5.5 2168 115 200QJ63-84/7 25 5310 144 250QJ100-36/2 15 336490 200QJ32-54/4 7.5 2405 116 200QJ63-108/9 30 6630 145 250QJ100-54/3 25 517191 200QJ32-65/5 11 3253 117 200QJ63-120/10 37 7881 146 250QJ100-72/4 30 586692 200QJ32-78/6 11 3406 118 200QJ80-11/1 4 1779 147 250QJ100-90/5 37 708993 200QJ32-91/7 13 3614 119 200QJ80-22/2 7.5 2155 148 250QJ100-108/6 45 815994 200QJ32-104/8 15 3906 120 200QJ80-33/3 11 2919 149 250QJ100-126/7 55 907795 200QJ32-130/10 18.5 4392 121 200QJ80-44/4 15 3308 150 250QJ100-144/8 63 1238596 200QJ32-156/12 25 5949 122 200QJ80-55/5 18.5 3809 151 250QJ100-162/9 75 1430397 200QJ32-182/14 30 7423 123 200QJ80-66/6 22 4740 152 250QJ125-16门9.2 301698 200QJ32-195/15 30 7381 124 200QJ80-77/7 30 6311 153 250QJ125-32/2 185 375399 200QJ32-234/18 37 10411 125 200QJ80-88/8 37 7506 154 250QJ125-48/3 25 5199 100 200QJ32-26/2 5.5 2043 126 200QJ80-99/9 37 7687 155 250QJ125-64/4 37 6867 101 200QJ40-39/3 7.5 2266 127 250QJ50-80/4 18.5 4587 156 250QJ125-80/5 45 7965 102 200QJ40-52/4 9.2 2961 128 250QJ50-100/5 22 5643 157 250QJ125-96/6 55 8882129 250QJ50-120/6 25 6422 158 250QJ125-112/7 63 12024130 250QJ50-140/7 37 7840 159 250QJ125-128/8 75 14331131 250QJ50-160/8 37 8187 160 250QJ140-15/1 92 3016编号型号功率单价编号型号功率单价编号型号功率单价(kw) (元) (kw) (元) (kw) (元)161 250QJ140-30/2 18.5 3753 162 250QJ140-45/3 30 5755 163 250QJ140-60/4 37 6867 164 250QJ140-75/5 45 7965 165 250QJ140-90/6 55 8882 166 250QJ140-105/7 63 12024 167 250QJ140-120/8 75 14331 168 250QJ140-150/10 90G 21100 169 250QJ160-15/1 11 3461 170 250QJ160-30/2 22 5491 171 250QJ160-45/3 37 7089 172 250QJ160-60/4 45 8159 173 250QJ160-75/5 55 9077 174 250QJ160-90/6 63 12107 175 250QJ160-105/7 75 14665 176 300QJ200-20/1 18.5 5046 177 300QJ200-40/2 37 6978 178 300QJ200-60/3 55 8715 179 300QJ200-80/4 75 14303 180 300QJ200-100/5 90G 20642 181 300QJ200-120/6 110G 25381 182 300QJ230-20/1 22 5018 183 300QJ230-40/2 45 7840 184 300QJ230-60/3 75 14623 185 300QJ230-80/4 90G 20183 186 300QJ230-100/5 110G 25159 187 350QJ320-30/1 45 8187188 350QJ320-60/2 90G 21100。

QJ系列潜水泵主要技术参数

QJ系列潜水泵主要技术参数200QJ系列潜水泵主要技术参数表150QJ系列潜水泵主要技术参数表175QJ系列潜水泵主要技术参数表250QJ系列潜水泵主要技术参数表250---机座号QJ---潜水泵10----流量-34------杨程300QJ系列潜水泵主要技术参数表400QJ系列潜水泵主要技术参数表常用水泵型号代号DL------多级立式清水泵BX-------消防固定专用水泵ISG------单级立式管道泵IS -------单级卧式清水泵DA1-------多级卧式清水泵QJ-------潜水泵泵型号意义:如40LG12-15 40-进出口直径(mm)LG-高层建筑给水泵(高速)12-流量(m3/h)15-单级扬程(M)200QJ20-108/8 200---表示机座号200QJ---潜水电泵20—流量20m3/h 108---扬程108M8---级数8级水泵的基本构成:电机、联轴器、泵头(体)及机座(卧式)。

水泵的主要参数有:流量,用Q表示,单位是M3/H ,L/S。

扬程,用H表示,单位是M。

对清水泵,必需汽蚀余量(M)参数非常重要,特别是用于吸上式供水设备时。

对潜水泵,额定电流参数(A)非常重要,特别是用于变频供水设备时。

电机的主要参数:电机功率(KW),转速(r/min),额定电压(V),额定电流(A)水泵型号代表水泵的构造特点工作性能和被输送介质的性质等。

由于水泵的品种繁多,规格不一,所以型号也较紊乱,这里只列出一些常见的水泵型号。

BA型泵单级单吸悬臂式离心泵,流量为4.5~360米3/时,扬程为8~98米,介质温度在80℃以下。

以8BA——18A为例:8——代表吸入管接头为8英寸;BA——代表单级单吸悬臂式离心泵;18——代表缩小1/10后化为整数的比转数;A——代表缩小了外径的叶轮。

SH型泵单级双吸泵壳水平中开的卧式离心泵,流量为102~12500米3/时,扬程为9~140米,介质温度小于80℃。

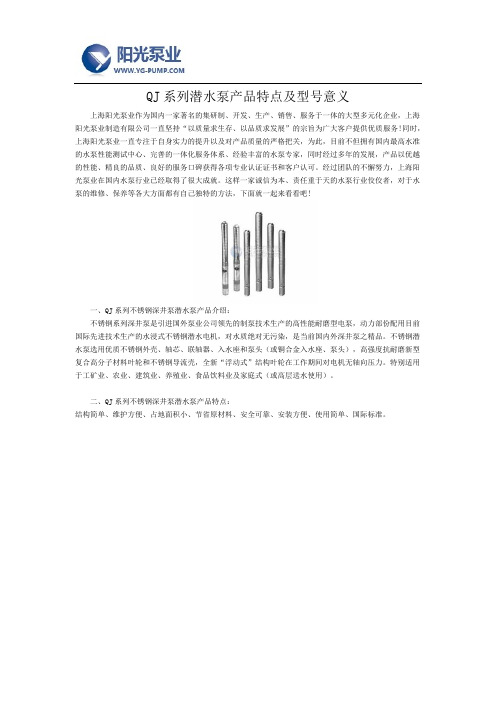

QJ系列潜水泵产品特点及型号意义

QJ系列潜水泵产品特点及型号意义

上海阳光泵业作为国内一家著名的集研制、开发、生产、销售、服务于一体的大型多元化企业,上海阳光泵业制造有限公司一直坚持“以质量求生存、以品质求发展”的宗旨为广大客户提供优质服务!同时,上海阳光泵业一直专注于自身实力的提升以及对产品质量的严格把关,为此,目前不但拥有国内最高水准的水泵性能测试中心、完善的一体化服务体系、经验丰富的水泵专家,同时经过多年的发展,产品以优越的性能、精良的品质、良好的服务口碑获得各项专业认证证书和客户认可。

经过团队的不懈努力,上海阳光泵业在国内水泵行业已经取得了很大成就。

这样一家诚信为本、责任重于天的水泵行业佼佼者,对于水泵的维修、保养等各大方面都有自己独特的方法,下面就一起来看看吧!

一、QJ系列不锈钢深井泵潜水泵产品介绍:

不锈钢系列深井泵是引进国外泵业公司领先的制泵技术生产的高性能耐磨型电泵,动力部份配用目前国际先进技术生产的水浸式不锈钢潜水电机,对水质绝对无污染,是当前国内外深井泵之精品。

不锈钢潜水泵选用优质不锈钢外壳、轴芯、联轴器、入水座和泵头(或铜合金入水座、泵头),高强度抗耐磨新型复合高分子材料叶轮和不锈钢导流壳,全新“浮动式”结构叶轮在工作期间对电机无轴向压力。

特别适用于工矿业、农业、建筑业、养殖业、食品饮料业及家庭式(或高层送水使用)。

二、QJ系列不锈钢深井泵潜水泵产品特点:

结构简单、维护方便、占地面积小、节省原材料、安全可靠、安装方便、使用简单、国际标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

350QJ500型潜水泵技术性能及经济性分析

摘要:原有生产的400QJ500型潜水泵口径大,生产制造比较困难,使得生产成本也提高,销售价格高,为了满足用户需求,从而提出研制开发350QJ500型潜水泵,该项目流量大、单级扬程高、适用井径小,节约原材料显著,生产制造成本低,具有广大的市场前景。

关键词:潜水泵叶轮口径导流壳的叶片设计和制造

前言

随着市场经济的不断深入发展及水利事业的不断发展,地下水的不断开采利用,地下水位不断下降,所需大流量潜水电泵越来越多;大田灌溉工由传统的大水漫灌向高效节水转变,由井灌向地表水转变。

该项目适应于地下和地表提水配套之用。

农业是经济发展的支柱产业,发展农业,发展水利事业是经济发展的一项长期任务。

该项目产品还适用于煤矿排水,目前煤矿用泵多数是多级离心泵,该产品体积大,配用功率大,配套电机是防爆电机,价格高,该项目产品是潜没于水下工作,工作中不会产生火花,体积小,重量轻,安装维修方便,价格低,是煤矿用多级离心泵的替代产品,在煤矿有着广泛的市场。

为了提高产品质量,降低生产制造成本,提高经济效益。

该产品在设计时,充分考虑制造成本,在原400QJ500型潜水泵的基础上进行重新设计,合理优选了产品技术参数;其参数为:适用最小井径为

350mm,比原400QJ500型潜水泵小了50mm,这样可减小泵直径,减轻零部件的重量,提高产品适用范围;单级扬程为30米,比原400QJ500型潜水泵提高了一倍,这样可减少零部件的数量,降低生产制造成本。

现将两种产品进行比较:350QJ500—30/1与我厂生产的400QJ500—30/2比较,同扬程30米比较时,可节省一个导流壳、一个叶轮、一个锥套及一套标准件、紧固件等,其价值为1980元(现行价)。

同流量、同扬程相比,可节约材料161kg,,其价值为788.9元(161kg×4.9元/kg)。

单台可节约生产制造成本(1980+788.9=)2768.9元。

单个零部件重量比较如表1;

根据流体力学和水泵理论与设计一书阐述,一般情况下,流量相等,适用井径大,单级扬程低,泵效率高。

而我厂研制开发的350QJ500型潜水泵与国标中400QJ500型相比,流量相同,泵效率相同,机组最大外径减小了50mm,单级扬程提高了一倍。

这样给水力设计带来了一定的难度。

叶轮水力设计和制造是该项目产品的关键技术,我们的具体做法是:叶轮水力设计采取了混流与离心相结合的设计方法。

通过调整水力模型各几何参数,将叶轮叶片由全扭曲设计成半扭曲,使叶轮叶片出口角与导流壳导叶进口角成一定关系,增大叶轮进出口过流面积,达到了提高单级扬程的目的。

降低了铸件砂芯的制造难度,提高了铸件质量和出品率,保证了叶轮、导流壳流道的光滑(流道无法加工),从而保证了产品的效率。

性能参数对比如表2:

1 结构特点

该项目产品和结构是机泵组装为一体,潜没于水下工作,机泵联接、单级采用共轴式,多机采用套筒式,叶轮固定采用锥套。

电机采用上下止推结构,整机设计中增加了迷宫式防砂装置,防止水中砂粒进入电机内腔和水泵轴承,增加防砂装置,防止砂粒进入,提高产品的使用寿命。

有些地区地下水含砂量较大,砂粒一旦进入泵体各轴承部位,通过高速旋转,将很快磨损上、下止推轴承、泵导轴承,叶轮、导流壳口环;最终造成机组报废。

该项目产品通过增设动静防砂环、骨架油封组成迷宫式防砂装置;大大地提高了产品的防砂能力,延长了产品的使用寿命。

为了减小机组最大外径,提高单级扬程,由原400QJ500型潜水泵单级15米,提高为30米;额定流量500 m3/h;额定转速2900r/min,选用YQS300型潜水电机作为原动机;水力模型设计、叶轮叶片设计采用混流式与离心式相结合半扭曲,导流壳叶片设计采用空间导叶;叶轮固定采用锥套式;机泵联接:单扬程采用共轴式、多级采用套筒式;

2 技术指标

2.1 350QJ500型潜水泵主要技术参数如下:

额定流量:500 m3/h;

单级扬程:30m;

额定转速:2900r/min;

配套功率:63~185kW;

机组最大外径:328mm;

泵效率:≥72.2%。

2.2 叶轮叶片的水力设计:

根据流体力学和水泵理论与设计一书阐述,一般情况下,流量相等,适用井径大,单级扬程低,泵效率高。

而我厂研制开发的350QJ500型潜水泵与国标中400QJ500型相比,流量相同,泵效率相同,机组最大外径减小了50mm,单级扬程提高了一倍。

这样给水力设计带来了一定的难度。

叶轮水力设计和制造是该项目产品的关键技术,我们的具体做法是:叶轮水力设计采取了混流与离心相结合的设计方法。

通过调整水力模型各几何参数,将叶轮叶片由全扭曲设计成半扭曲,使叶轮叶片出口角与导流壳导叶进口角成一定关系,增大叶轮进出口过流面积,达到了提高单级扬程的目的。

降低了铸件砂芯的制造难度,提高了铸件质量和出品率,保证了叶轮、导流壳流道的光滑(流道无法加工),从而保证了产品的效率。

2.3 叶轮叶片水力设计

该项目产品的水力设计采用了离心式和混流式相结合的设计方案

具体做法是:叶轮叶片水力设计采用了相似设计和逐点计算相

结合的设计方法。

相似设计就是把所选的模型泵试验结果换算到实型泵(设计泵)上,也可以将实型泵的参数换算为模型泵的参数进行模型泵设计和试验;在设计中所选的模型泵和实型泵必须满足以下三个条件:几何相似、运动相似和动力相似。

通过比较和计算结果如下:

a、初步确定叶轮主要尺寸

〔1〕叶轮进口直径Dj

叶轮进口直径Dj的确定:叶轮进口直径又叫吸入眼直径或颈部直径;叶轮进口液体流速V o和叶轮进口直径Dj有着相当大的关系;从传统的设计方法中是限制叶轮进口液体流速V o的,一般不超过3~3.5m/s,认为增大叶轮进口液体流速V o会降低泵的抗汽蚀性能和水力效率。

通过我们实际设计证明,适当增大V o,泵在很广的范围内运转时,能保持水力效率不变;因潜水泵对抗汽蚀要求不高,可选择较小的Dj,以减小叶轮密封环的泄露量,提高容积效率;在该项目产品设计中选择V o=4~4.5m/s,在实际设计中选择V o=4.3m/s Dj=V0 3√Q/n=V o 3√500÷3600/2900 =0.15615m=156mm

式中:Dj--叶轮进口直径(mm)、V o—进口液体流速(m/s)

Q—设计流量(m3/s)、n—转速(r/min)

(3)叶轮外径D2的计算

KD2=9.35(ns/100)-1/2=9.35(240/100)-1/2=5.65

D2= KD2 3√Q/n =5.65×3√500÷3600/2900=0.205m=205mm

(4)叶片出口角β2的选择:取β2=45°

(5)叶轮叶片数z的选择:取z=5

有了以上的参数就可以进行叶轮轴面图的设计和绘制,在设计绘制叶轮轴面图时需要进行过流面积的检查,叶轮轴面图的设计原则是,要使过流面积变化基本为一条直线。

轴面图定型后进行叶片剪裁图的绘制,在剪裁绘制时选用等高线标尺的夹角为5°。

b、导流壳叶片的设计方法与叶轮叶片设计计算方法相同,在这里就不阐述了。

叶片的制作也是关键,叶片在制作过程中一定要严格按剪裁图进行施工,叶片必须进行检验,检验采用样板靠模,这样才能保证叶片一致,保证叶轮中每个过流面积一致,保证达到设计参数。

制芯工艺设计:

叶轮、导流壳的铸造质量,是影响潜水泵性能的一个重要因素,要想生产出高质量、高水平的产品,叶轮、导流壳流道的表面粗造度是关键;从水力设计上就要考虑制造难易程度,通过减小叶片包角,叶片有全扭曲改为半扭曲的方法,降低了制型的难度。

为了提高过流

处的表面粗造度,对制芯工艺进行了改进,在砂芯表面喷涂银浆,使关键部件内腔表面(过流面)粗造度Ra12.5和铸件质量及出品率都得到提高,从而保证了泵效率。

3 经济效益

该项目产品试制完成后,经型式试验及生产制造合格后,即进行了小批量试产及投放市场。

投放市场后,赢得了用户好评。

截止2009年10月,该项目产品已累计生产销售87台,其中:350QJ500—30/1,52台,销价3.2万元;350QJ500—60/2,35台,销价4.5万元,新增营销收入323.9万元,实现利税80.9万元(利税按25%计算)。

由以上数据可看出,该项目产品的生产、销售和良好的市场,将给企业带来良好的经济效益。

4 社会效益

该项目产品的性能参数优于国标同类产品,具有国内先进水平,填补国内空白。

从市场调查和用户反馈信息可看出:该项目产品具有使用寿命长,高效节能等优点,用户在使用后,一致认为:①给用户节约了电费;②产品价格低廉,为用户节约了机井配套费。

同时,我们为各地区用户提供了运输安装、调试和跟踪一条龙服务。

该产品研制成功后,解决了用户的需求,为自治区计划开发利用地下水力资源、发展水力事业、发展工农业生产提供了理想的排灌机械产品。