超临界锅炉高温受热面蒸汽侧氧化膜剥落特性及其防治技术研究

超临界锅炉受热面爆管原因及预防措施

2012年2月内蒙古科技与经济F ebruar y2012 第4期总第254期Inner M o ngo lia Science T echnolo gy&Economy N o.4T o tal N o.254超临界锅炉受热面爆管原因及预防措施X葛 军(内蒙古第一电力建设工程有限责任公司,内蒙古包头 014030) 摘 要:从设计、安装、运行和维护几方面,总结了锅炉受热面爆管的主要原因:氧化皮剥落,高温蠕变,异种钢焊口断裂,烟气腐蚀和飞灰磨损,并针对以上问题提出了相应的预防措施。

关键词:超临界;锅炉;受热面爆管;预防措施 中图分类号:T M621.2 文献标识码:A 文章编号:1007—6921(2012)04—0090—02 近年来,我国电力工业建设的迅猛发展,各种类型的超临界火力发电机组不断涌现,锅炉结构及运行更加趋于复杂,不可避免地导致并联各管内的流量与吸热量发生差异。

高压受热面的工作条件与设计工况偏离,氧化皮堆积,金属材料的蠕变和疲劳等都会导致锅炉受热面发生爆管。

随着旧机组服役时间的增加及新机组投产量和参数的提高,锅炉受热面爆管事故已经影响安全发供电的主要因素。

因此,研究和防止过热器爆管,了解过热器爆管事故的直接原因和根本原因,搞清管子失效的机理,并提出预防措施已经成为保证火电厂安全经济运行和提高经济效益的关键问题。

1 氧化皮剥落1.1 氧化皮生成和剥落机理钢表面氧化皮的生成是金属在高温水汽中发生氧化的结果。

在570℃以下,生成的氧化膜是由Fe2O3和Fe3O4组成,Fe2O3和Fe3O4都比较致密(尤其是F e3O4),因而可以保护钢材以免其进一步氧化。

当超过570℃时,氧化膜由F e2O3、F e3O4、FeO3层组成(F eO在最内层),主要是由FeO组成,因FeO 致密性差,破坏了整个氧化膜的稳定性。

事实上,当温度超过450℃时,由于热应力等因素的作用,生成的Fe3O4不能形成致密的保护膜,使水蒸气和铁不断发生反应。

超超临界锅炉屏过超温分析及预防措施

超超临界锅炉屏过超温分析及预防措施摘要:本文对某超超临界机组锅炉启动后屏式过热器某点频繁超温进行了分析,对可能产生的原因进行深入分析。

通过技术分析,排除了管壁产生氧化皮和测点故障原因,基本确定了超温的最大可能原因,并提出了一系列预防措施。

关键词:超超临界氧化皮超温某厂锅炉为东方锅炉厂制造的DG2127-29.3-Ⅱ型超超临界、变压运行,一次中间再热、单炉膛平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构直流炉,采用两台三分仓回转式空气预热器,π型布置。

过热蒸汽额定蒸汽温度605℃再热蒸汽额定蒸汽温度623℃,机组于2020年7月11日转入商业运行。

一、事件经过该机组临修后于2022年2月6日晚点火启动,2月7日05:53分屏过出口温度逐渐升高,16:15汽轮机转速从2350升至3000转,直至2月7日16:41分,2号炉屏式过热器出口壁温测点6与周围测点(与壁温4,5,7,8相比)变化趋势一致,温度数值基本相同。

自2月7日16:41开始,在整体壁温逐渐升高过程中,屏式过热器出口壁温测点6逐渐与其他壁温拉开差距,温度数值始终高于周围壁温测点,但都保持相同变化趋势。

截止2022年4月该点超限次数共计94次,其中机组启动后超限次数占93次,其他运行期间未出现长期超温过热现象。

根据SIS壁温超限趋势及点表对应,屏过右侧壁温6点位置在右数第3屏后屏出口管段第1根管,此管道材质见下表。

表1:屏式过热器出口管段材质及动态报警温度二、超温分析2.1.钢材氧化皮产生分析受热面管材抗氧化性能。

抗氧化性能越差,氧化速度越快,其中合金内Cr含量影响最大。

Cr含量越高,其氧化速度越慢。

TP347H是奥氏体型不锈耐酸钢,Cr含量在17%-20%。

HR3C钢(SA-213TP310HCbN)是一种新型奥氏体耐热钢,Cr含量在25%以上。

各种常见管材氧化皮生长速度顺序:T91>TP347H>super304>HR3C。

氧化皮堆积管壁超温表现形式:a.随着负荷升高壁温也随之升高,并在负荷达到最大时,管壁温度也达到了最大。

超(超)临界锅炉氧化皮问题及控制

1

0

7

13

19

25

31

37

43

49

55

61

67

79

S1

73

超(超)临界锅炉末级过热器布置的特点

• 燃烧器对冲布置的哈锅超临界锅炉

温度

一号炉高温再热器屏间温度分布 606.0 603.0 602.2 600.0 599.7 596.1 594.0 591.8 587.2 585.0 586.0 585.0 585.0 583.9 582.6 582.2 580.1 580.0 579.7 579.4 579.0 577.4 578.0 578.7 576.1 574.9 575.0 575.0 574.4 574.0 573.4 573.1 572.2 572.3 572.0 572.1 571.8ห้องสมุดไป่ตู้571.1 570.0 568.0 567.2 566.2 565.5 565.0 564.3 564.0 563.9 563.4 561.7 563.2 563.2 562.3 561.5 561.0 560.2 560.0 560.1 559.0 558.7 558.3 558.2 557.4 559.4 556.5 555.8 555.1 554.9 555.0 555.0 554.4 554.0 553.4 553.4 553.1 552.2 553.2 552.3 551.9 552.1 551.1 551.2 551.0 549.6 549.5 549.4 548.6 548.2 548.4 548.0 546.2 545.7 545.5 545.4 544.3 543.4 541.7 543.3 543.2 543.2 543.0 542.3 542.0 541.9 541.5 541.0 540.6 540.2 539.0 538.2 538.3 536.5 535.8 535.1 533.7 534.0 533.4 533.2 531.9 529.6 529.5 529.4 531.2 528.6 528.4 528.2 525.7 525.4 523.3 523.0 521.9 520.6 513.7 511.9 602.6

锅炉高温受热面蒸汽侧氧化皮的形成及剥落机理研究

锅炉高温受热面蒸汽侧氧化皮的形成及剥落机理研究摘要:基于基于华能沁北发电有限责任公司2号机组,高温再热器弯头管四次连续氧化脱落检查结果,对锅炉管内壁氧化皮剥落部位进行氧化皮生长的跟踪研究,分析得到氧化皮形成及剥落的规律。

结果表明在高温运行状况下:氧化皮的生成速度取决于金属管壁温度, 氧化皮的剥落主要取决于氧化皮与金属基体的温差及温度变化速率。

严格控制管壁温度及温度变化,是控制氧化皮产生、剥落的关键;前弯头氧化皮堆积量明显低于后弯头,且堆积量主要集中在4~80屏温度较高的位置。

从锅炉运行中受热面温度控制、受热面温度波动控制等几个方面提出了预防和减少锅炉高温受热面管内氧化皮的形成及剥落的措施。

关键词:超临界机组;过热器;氧化皮;脱落;措施随着锅炉运行时间的延长,在高温再热器管道内部会逐渐生成氧化皮,氧化皮剥落会堵塞管道引起局部过热,导致过热器、再热器爆管;同时剥落的氧化皮被带入汽轮机,引起固粒侵蚀导致损伤汽轮机叶片,污染水汽品质。

因此采取有效手段在运行中加强对锅炉受热面温度的控制,抑制氧化皮生成和剥落,以及在检修中消除氧化皮的影响,对机组安全运行至关重要[1]。

施万森对锅炉受热面高温腐蚀及预防措施做出了总结[2],官民健等针对锅炉受热面的化学腐蚀问题进行了原理分析,并总结出了腐蚀后的补救手段[3],但针对高温再热器氧化皮检测结果进行分析相关的文献较少。

本文结合华能沁北发电有限责任公司2×600MW超临界机组锅炉高温再热器受热面管氧化皮形成及脱落的实际情况,分析了氧化皮形成的机理、原因及采取的对策。

1 设备概况华能沁北发电有限责任公司一期两台600MW超临界国产化燃煤机组,为我国首座600MW超临界燃煤机组国产化的依托电厂,锅炉采用东方锅炉(集团)股份有限公司引进日本巴布科克-日立公司技术制造的DG1900/25.4—Ⅱ1型锅炉,设计供电煤耗297.3克/千瓦时。

锅炉为超临界参数变压直流炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。

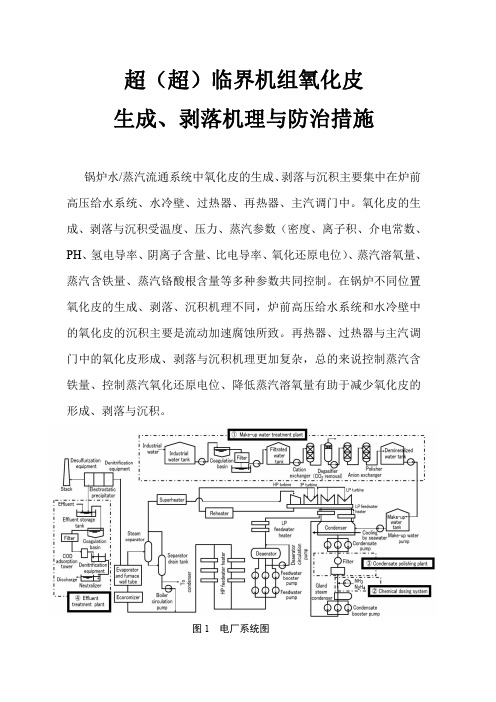

超(超)临界机组氧化皮生成、剥落机理与防治措施

4H++4H++8e → 4H2

-

-------------------------------------------3Fe+4H2O → Fe3O4+ 4H2 对于锅炉而言,在 450℃~700℃的温度范围内,蒸汽通路中的高 温水蒸气是强氧化剂,管道内会出现水分子中的氧与金属元素的氧化 反应,称之为蒸汽氧化,这是氧化皮产生的电化学机理。就是管道内 壁在没有溶解氧的环境中,仅在水蒸汽的作用下,也可以发生氧化反 应,形成氧化皮。 决定高温受热面 (包括过热器、再热器和主汽调门等)内壁氧化皮 生成厚度的因素主要有 8 个:①温度的高低;②时间的长短;③基体 含铬量的高低;④铁素体与奥氏体的差异;⑤合金钢晶粒粗细;⑥是 否经过冷作硬化;⑦蒸汽 PH 值;⑧蒸汽阴离子含量。温度的高低和时 间长短的影响可以用拉森 — 米勒参数 (Larson-Miller Parameter , LMP) 表达,温度是最重要的影响因素。在抗蒸汽氧化性能方面,一般的规 律是:高铬钢优于低铬钢;奥氏体钢优于铁素体钢;细晶粒钢优于粗 晶粒钢;冷作硬化(如喷丸)钢优于非冷作硬化钢;蒸汽高 PH 值与低阴 离子含量有助于抑制氧化皮的生成。 影响过热器(SH)、再热器(RH)以及主汽调门等氧化皮剥落的主要 因素也有 6 个: ①氧化皮厚度, 氧化皮临界厚度(critical scale thickness ) 是指当氧化皮厚度超过某个数值时,剥落的风险就非常大;在安全厚 度和临界厚度之间,氧化皮剥落的可能性也是存在的,剥落与否取决 于温度变化的速率和氧化皮内部的空穴缺陷等因素。一般认为,奥氏 体钢氧化皮的临界厚度为 150μm。但是此种说法其实是有前提条件的。 因为氧化皮的临界厚度并不仅仅与金属母材有关,还取决于氧化皮所 承受的总弹性应变以及氧化皮的结构和组分等因素;②合金热膨胀系 数;③蒸汽湿度;④锅炉启、停方式和频率;⑤蒸汽温度或金属壁温;

浅谈锅炉受热面氧化皮脱落原因分析及防治措施

浅谈锅炉受热面氧化皮脱落原因分析及防治措施随着超临界发电技术的发展,特别是锅炉内部温度参数的逐步升高,导致了氧化皮脱落的机组爆管事故越来越多。

由于这种氧化皮的形成对锅炉内部产生较大的危害,从而造成一些不必要的损失,因此,如何减缓超临界机组氧化皮脱落速度,进一步提高锅炉机组的安全性是目前科技工作者亟待研究分析与解决的关键性技术性难点。

本文通过对锅炉受热面氧化皮概述以及其脱落原因的分析,进而提出一系列较为科学的防治措施,为锅炉机组研究人员提供一些建议与参考。

标签:锅炉受热面氧化皮脱落原因分析及防治措施目前在国内锅炉火力发电机组中,超临界锅炉高温受热面不锈钢管内壁受到蒸汽氧化,从而引发其内部氧化皮层产生堵塞爆管的现象。

国内不少学者针对锅炉受热面氧化皮脱落的问题原因分析以及防治措施进行了一系列的研究与调查工作,目前已经寻找到可以在一定程度上积极应对氧化皮脱落问题的有效措施,但是目前技术领域还无法彻底解决氧化皮的形成与脱落的根本性问题。

为此,我们应当首先了解氧化皮所产生的危害性作用。

锅炉在运行的过程中,因为蒸汽侧氧化皮的形成与脱落造成的主要危害主要集中在如下四个方面:第一:在一定程度上阻碍锅炉内部蒸汽的流动,从而使得锅炉内壁温度大幅度升高,导致锅炉炉管泄漏。

第二:氧化皮自身存在绝热的属性,这种属性容易引起受热面管内的金属壁的温度上升,从而影响了受热面管金属璧的使用寿命。

第三:脱落的氧化皮容易被带入整个机组的汽机内,会损伤内部的一些器件。

第四:由于氧化皮存在一定的污染,氧化皮在锅炉内壁的形成容易造成内部汽水的污染,从而影响锅炉内壁汽水的质量。

一、锅炉受热面氧化皮概述及脱落原因分析1.氧化皮的形成与脱落机制1.1氧化皮的形成机制随着目前机组超临界发电技术的发展,特别是锅炉内部温度参数的显著提高,因为氧化皮脱落造成的机组爆管事故越来越多。

那么氧化皮的形成到底有哪些步骤呢?我们可以进行一个有趣地描述,当超临界机组蒸汽参数高,主蒸汽温度均在570℃,如果在此温度之下,水蒸汽自身的氧化性较强,锅炉内壁上产生蒸汽氧化是一种必然的现象。

锅炉高温受热面氧化皮形成机理及防治措施

锅炉高温受热面氧化皮形成机理及防治措施发布时间:2022-01-11T05:17:03.526Z 来源:《当代电力文化》2021年29期作者:侯启聪[导读] 氧化皮是钢铁在高温下发生氧化作用而形成的腐蚀产物,由氧化亚铁、四氧化三铁、三氧化二铁组成。

侯启聪大唐山东电力检修运营有限公司山东青岛 266500摘要:氧化皮是钢铁在高温下发生氧化作用而形成的腐蚀产物,由氧化亚铁、四氧化三铁、三氧化二铁组成。

其中氧化亚铁结构非常疏松,致密性最差极易发生断裂,而四氧化三铁、三氧化二铁结构相对致密,具有一定的保护性关键词:氧化皮;形成原因;防范措施1、氧化皮问题现状及危害锅炉受热面管内氧化皮问题,国际上已经出现和研究了将近50年。

上世纪90年代,超超临界火电机组诞生,蒸汽温度达到600℃ /600℃机组效率达到44-45%,供电煤耗达到280g/kWh,在显示优越经济性的同时,伴随着出现了过热器及再热器氧化皮问题。

亚临界机组正常运行温度(541℃)此时炉内受热面实际温度( 541℃+ 50℃= 591℃);超临界机组正常运行温度(571℃)此时炉内受热面实际温度(571℃+ 50℃= 621℃);经研究蒸汽温度在538 ℃以下,锅炉一般不发生氧化皮剥落的问题,而蒸汽温度在570℃以上时受热面就会发生所生成的氧化皮剥落事故,特别是超临界锅炉不可避免产生氧化皮脱落。

氧化皮主要造成两类安全性问题(1)道的蒸汽侧氧化导致锅炉局部过热,超温爆管,降低机组可用率(2)汽轮机叶片固体颗粒侵蚀(SPE)2、氧化皮生成机理在氧化过程中,金属的氧化是通过氧离子和金属离子的扩散来进行的,金属氧化的本质涉及正负离子的扩散。

正是由于金属及所处反应环境中,离子浓度,化学位,电位的不平衡势差促使了离子的扩散,成为金属氧化的内部原动力。

在高温水蒸气环境下由于蒸汽分解产生的氧分压大于由氧化铁和其他合金氧化物解离产生的氧分压,使得氧离子能比较容易的通过氧化层不断到达内部氧化界面形成铁铬尖晶层,同时金属提供必须的电子和金属离子,从内部扩散穿过氧化层,到达外部界面构成铁磁体层,从而形成初始的双层氧化层。

超临界锅炉高温受热面内壁氧化皮的形成及剥落机理研究_1

超临界锅炉高温受热面内壁氧化皮的形成及剥落机理研究发布时间:2022-05-04T09:54:07.144Z 来源:《当代电力文化》2022年1期作者:叶斌[导读] 当前社会面临着一个共同且严重的问题,那就是环境问题,因此各个国家和地区都在积极的相应节能减排的呼吁,叶斌苏晋塔山发电有限公司山西大同市 037000摘要:当前社会面临着一个共同且严重的问题,那就是环境问题,因此各个国家和地区都在积极的相应节能减排的呼吁,尽可能的降低生态环境的污染和破坏。

我国在这方面体现在锅炉的应用上也采用了高科技超临界火电技术,提高能源的转化率,从而降低能源浪费。

为了更好的将超临界火电技术应用于锅炉之中,本文就来分析超临界锅炉高温受热面氧化皮问题及防治。

关键词:超临界;锅炉;高温受热面;氧化皮;防治引言:由于锅炉导热系统所传输的都是高热量,一般都采用受热能力和热传导性比较好的钢制材料,而钢制材料有一个最大的特点,就是使用久了以后会产生大量的氧化物,从而降低供暖系统的热量传递,增加热量传输过程中的能量损耗,更进一步讲就是极大的浪费了能源。

为了有效的发挥能源的最大效用,我国很重视锅炉内受热面氧化皮问题的研究。

从我国各地区供暖系统发生的各方面问题来看,引起锅炉供热系统爆裂、漏水等现象的发生,有80%以上的原因是由于锅炉内高温受热面氧化皮增多所致。

目前虽然我国大部分锅炉房已经采用超临界火电技术,极大的提高了锅炉的热效力,但是超临界锅炉系统还是无可避免的会受氧化皮的影响而降低热传输,因此非常重视超临界锅炉高温受热面氧化皮的防治。

1超临界锅炉概述超临界锅炉是指锅炉内的工质压力超过了亚临界锅炉的压力,也就是说水和蒸汽转化的过程中形成了连续的过程,这种转化率达到了水的临界点。

超临界锅炉也是在传统锅炉房系统上改进而来,具有更加节能、减排和环保的特点,在锅炉界有一个更加准确的叫法来形容它的高效性,就是“高效超临界锅炉”。

现代国内大多数超临界锅炉采用660MV的炉内压力,高温高压的环境在锅炉系统运行过程中很容易促使受热面产生腐蚀物或氧化铁,腐蚀物和氧化铁在受热面内积攒,并随着不断增多而脱落,就容易给锅炉系统的热量传递造成大的能量损耗。

锅炉受热面氧化皮的形成、剥落及预防机理研究综述

锅炉受热面氧化皮的形成、剥落及预防机理研究综述发布时间:2021-04-25T14:03:00.990Z 来源:《中国电业》2021年3期作者:吴道财于文翔蔡浩[导读] 本文以华润某电厂2×600MW 超临界机组锅炉高温再热器管屏氧化皮形成、剥落及预防措施为基础开展分析和研究,为其它同类型的火电机组氧化皮的防治提供借鉴意义。

吴道财于文翔蔡浩概述:本文以华润某电厂2×600MW 超临界机组锅炉高温再热器管屏氧化皮形成、剥落及预防措施为基础开展分析和研究,为其它同类型的火电机组氧化皮的防治提供借鉴意义。

关键词:氧化皮;形成机理;剥落原因;预防措施。

1 引言随着我国超(超)临界火电厂技术的不断发展,锅炉受热面的蒸汽温度不断提高。

目前,我国既有蒸汽出口设计温度为570℃左右的超临界机组,也有蒸汽出口设计温度为600℃左右的超(超)临界机组。

据统计,我国各大发电集团因氧化皮剥落而导致管道超温爆管的事件时有发生,如何减缓氧化皮剥落堵塞导致的超温爆管,已成为火电机组锅炉亟需解决的问题。

因此,有必要就高温受热面氧化皮形成、剥落及预防措施开展全面的分析和研究,以便找出综合防治和处理管内氧化皮堆积的有效对策。

2 设备概况华润某电厂两台HG1885/25.4-YM1型超临界锅炉是哈尔滨锅炉厂有限责任公司设计制造的,该锅炉采用单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型布置。

高温再热器管束共计95 屏,每屏为 10 根U 形受热面管,规格为φ51×4.5mm,主要材质为 SA-213TP347H和SA-213T91。

高温过热器管束共计30 屏,每屏为 20 根U 形受热面管,规格为φ44.5×9.5mm,主要材质为 SA-213TP347H和SA-213T91。

屏式过热器管束共计30 屏,每屏为 28 根U 形受热面管,规格为φ38×7.5mm,管子主要材质为 SA-213TP347HFG和SA-213T91。

超临界锅炉高温受热面氧化皮脱落原因分析

超 临 界锅 炉在 运行 过程 中 , 由于 蒸 汽侧 氧 化 皮 的 形成 、 落 造 成 的危 害 主要 有 以下 方 面 : 1 阻碍 剥 () 管 内蒸 汽 流动 , 使壁 温 大幅升 高 , 金属 蠕变 损伤 , 致炉 管泄 漏 ;2 氧化 皮 的绝热 作 用 弓 起 受 热 面管 金 导 () l 属 壁温 上 升 , 响管 材 寿命 ; 3 剥 落 的氧 化 皮 若 带 入 汽 机 , 损 伤 叶 片 、 嘴 和调 门 ; 4) 成 汽水 污 影 () 会 喷 ( 造

第 十 六 卷 第 三 期 安徽 电 气 工 程 职业 技 术 学 院 学报 V 1 1 N . o. 6, o 3 J U N F A U L C R C L E G N E I G P O E SON L T C I U O L G O R AL O NH IE E T I A N I E R N R F S I A E HN Q E C L E E

b i r f u n h n D CEet c o e o , t ,h lt n r a e opee t n ot l f ie l ol ac e gS I lc w r . Ld tes ui s egv rv n a dcnr p — e oX i r P C o o a t o op

层 剥 落造 成堵 塞爆 管 的现象 时有 发生 。不少学 者 针对 锅炉 高温 受热 面 内壁氧 化皮 剥落 问题 开展 了一系 列 的研 究 工作 , 找积极 应对 氧 化皮 剥落 的有 效措 施 , 寻 但对 彻底 解决 氧化 皮 的形成 和剥 落 尚无定 论 。

1 氯 化 皮 产 生 的 危 害

查 , 出异常 的弯 头 。由于氧 化皮 专用 检测 仪器 , 测信 号 的强度 与炉 管 内部 氧化 皮重 量及 堆积 形状 有 找 检

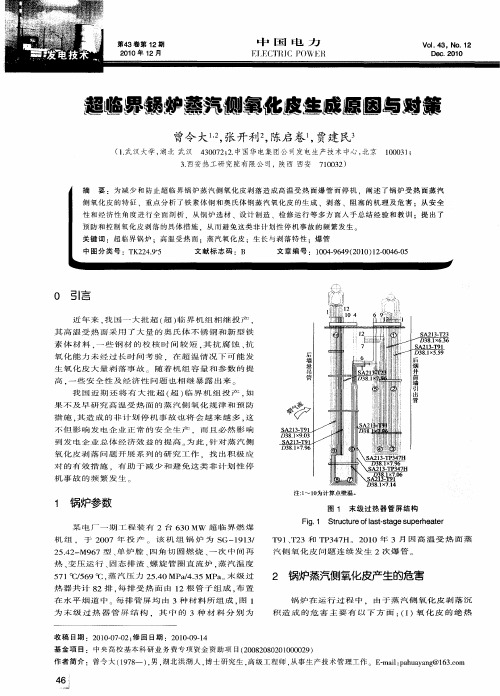

超临界锅炉蒸汽侧氧化皮生成原因与对策

收 稿 日期 :2 1 —70 修 回 1期 :2 1 —9 1 0 00 — 2: 5 1 0 00 —4

基 金 项 目: 中央 高 校 基本 科 研 业 务 费 专项 资金 资 助 项 目( 0 8 0 0 0 0 0 2 ) 20 2 8 210 09

作 者 简 介 : 曾令 大 (9 8 ) 男 , 北 洪湖 人 , 士研 究 生 , 级 工 程 师 , 事 生 产技 术 管 理 工 作 。Ema :a uyn@13cr 17 ~ , 湖 博 高 从 - i ph aag 6 . n l o

品质 。

为 了 防 止 和 减 缓 氧 化 皮 的 生 成 和 剥 落 . 以 下 将 对 氧 化 皮 的 形 成 、影 响 氧 化 皮 形 成 的 因 素 以 及 剥 落 规 律 、 决 措 施 等 方 面 进 行 分 析 解

3 氧化皮 的结构 形貌与剥离规律

31 氧 化 皮 的 结 构 形 貌 .

0 引言

近 年 来 . 国一 大 批 超 ( ) 界 机 组 相 继 投 产 . 我 超 临

其 高 温 受 热 面 采 用 了 大 量 的 奥 氏 体 不 锈 钢 和 新 型 铁

素 体材 料 , 些 钢 材 的校 核 时间较 短 . 抗 腐蚀 、 一 其 抗

氧 化 能 力 未 经 过 长 时 间 考 验 . 在 超 温 情 况 下 可 能 发

2 锅炉蒸汽侧氧化皮产生的危害

锅 炉 在 运 行 过 程 中 . 由 于 蒸 汽 侧 氧 化 皮 剥 落 沉 积造 成 的危 害 主要 有 以 下方 面 :I ( )氧 化 皮 的 绝 热

热器 共计 8 2排 . 排 受 热 面 由 l 每 2根 管 子 组 成 . 置 布

超超临界机组锅炉受热面防爆管理

超超临界机组锅炉受热面防爆管理摘要:本文针对湖北华电西塞山发电有限公司680MW超超临界机组锅炉高温受热面“氧化皮脱落”、水冷壁“节流孔圈堵塞”及燃烧器区域受热面“烟气腐蚀”、省煤器区域“烟气冲刷”等引起的各类爆管问题,反复研究,分析原因,创新管理,综合防治,摸索出一整套防治超超临界机组锅炉受热面爆管的检修、运行管理措施,有效控制了锅炉受热面爆管“非停”事故,提高了机组可靠性。

关键词:超超临界机组;锅炉;防爆一、实施背景超超临界机组大大提升了蒸汽参数,提高了机组效率,但随之带来一系列问题:锅炉炉管蒸汽侧氧化皮脱落、水冷壁节流孔圈堵塞导致水冷壁超温、高温腐蚀等造成频繁爆管“非停”事故,严重影响电力安全生产。

公司#3/#4锅炉自投产运行以后;连续多次发生高温过热器爆管、水冷壁超温爆管事件,经停机检修发现高温过热器下弯头处有大量氧化皮堆积。

水冷壁节流孔圈堵塞超温及水冷壁腐蚀造成频繁爆管,超温范围最高达到一百多度,给机组安全运行带来巨大的威胁,甚至被迫因超温而停机。

燃烧器周围的水冷壁高温腐蚀严重,部分管壁的厚度减薄已经超3mm,因此造成水冷壁频繁爆管。

针对这些问题积极探索研究解决问题的办法,华电集团公司也及时提出了《关于超超临界发电机组锅炉管蒸汽侧氧化皮防治的若干措施》,有效控制了锅炉受热面爆管“非停”事故,提高了机组可靠性;公司创造了十六个月无爆管良好佳绩。

二、设备状况和管理办法(一)设备状况针对新的问题,以“规范精细,创新创效”的管理思路,从发现隐患、分析原因,制定措施,到实施专业化、精细化、标准化的管理,在较短时间内就有效控制了锅炉受热面爆管“非停”事故。

1:锅炉高过材质为SA-213TP347H、A-213S30432、A-213TP310HCbN、SA-213T92等材质组成,由于材质抗蒸汽氧化性能相对不足,安全裕度不够,高过温热器炉管汽侧氧化皮的产生不可避免;防治原则:首先割管清理现有高温过热器管内下弯头堆积的氧化皮,防止恶化,第二,优化燃烧调整,确保烟气温度场均匀,在控制主蒸汽温度不变前提下可减少温度偏差管壁超温,减缓氧化皮产生,第三,稳定运行工况,防止温度急骤变化造成氧化脱落,总之,稳定均匀的工况能有效防止氧化皮脱落,同时减少新的氧化皮产生。

超超临界锅炉氧化皮的产生和防治

超超临界锅炉氧化皮的产生和防治随着机组容量越来越大,蒸汽参数越来越高,金属在高温环境下不断产生氧化皮。

并伴随氧化皮剥落堆积,造成管壁超温并最终导致锅炉四管爆漏事故。

因此氧化皮的产生和剥落是影响机组安全稳定运行因素之一。

一、氧化皮生成的原因由于高温高压蒸汽具有氧化性,从400℃以上开始具有较强氧化性,500℃-700℃具有最强氧化性,600℃以上氧化速度加快。

500℃以上,奥氏体钢就与水蒸汽发生反应生产氧化层,570℃以上,氧化层中增加了FeO相,材料氧化速度加快。

在600℃-620℃之间,金属氧化速度存在突变点,氧化层迅速增厚,氧化层达到一定厚度,运行条件变化时,容易导致氧化层脱落,成为氧化皮。

氧化皮是高汽温参数带来的副产物。

氧化皮基本是双层结构,内外层厚度相当,外层主要是疏松结构的Fe3O4,内层为致密结构的(FeCr)3O4,其中Cr含量随金属不同而不同。

奥氏体钢只脱落外层氧化皮,内层不易脱落。

铁素体钢内外两层都易脱落,管壁内部运行一段时间容易形成新的氧化皮,造成反复的形成和反复的脱落。

在机组实际运行过程中,锅炉高温过热器、高温再热器长期处于高温状态下,管壁出现短时超温是比较常见现象。

在长时超温和短时超温情况下,管材抗氧化能力大大降低。

加快氧化皮的生产和发展。

二、氧化皮的危害氧化皮的产生和剥落对机组运行的危害:(1)氧化皮剥落阻碍管内蒸汽流动,使壁温大幅升高,金属蠕变胀粗,造成锅炉受热面管壁超温爆管。

(2)氧化皮的绝热作用引起受热面管金属壁温上升,影响管材寿命。

(3)氧化皮对汽轮机产生固体颗粒侵蚀,造成调门、喷嘴和叶片侵蚀损坏。

(4)氧化皮产生容易造成主汽门卡涩,机组停运造成主汽门关闭不严,威胁机组安全运行。

(5)氧化皮剥落容易堵塞疏水管,威胁机组安全运行。

(6)氧化皮剥落造成汽水污染,严重影响汽水品质。

三、氧化皮剥离的原因、条件及机理(1)原因:由于氧化皮的膨胀系数与碳钢和低合金钢接近,但是奥氏体钢的膨胀系数要比氧化皮大很多,大幅度的温度变化将导致金属内应力增大而使氧化皮剥离。

超临界机组锅炉受热面氧化皮的产生和防范

初期 蒸 汽 流 量 较 小 , 能迅 速 地 将 剥 落下 来 的 氧 化 皮 带走 , 流 量 时 , 不 大 已 经在 管 径 较 小 的 弯头 处 形 成 堵 塞就 会 产 生 超 温 。 以氧 化 皮 堵塞 造 所

成爆 管 大 多 发 生 在 机组 启 动 后 的 短 时 问 内 。

J|

在无 溶 解 氧 的水 中 , 和 水 反 应生 成 F 并 放 出氢 的机 理 , 属 铁 e 金 表 面韵 氧化 膜 并 非 由水 汽 中 的溶 解 氧 和铁 反 应 形 成 的 . 是 由水 汽 本 而 身 的 氧 分子 氧 化 表 面 的铁 所 形 成 的 。 壁 温度 在 5 0℃以下 时 生 成 的 管 7 氧 化 膜 是 由 F 3和 F 3 组 成 , e ,和 F 比 较 致 密 ( 其 是 e eO F O e 都 O 尤

【 关键词】 管壁温度变化 ; 氧化皮 爆管; 燃烧调整

1 设 备简 介

某 电 厂 4号 锅 炉 型号 :G 2 8 /54 M9 9, S 一 0 02 .一 6 由上 海 锅 炉 厂 制 造 的 弯 头 多 . 流 流 速 低 , 成 大量 堆 积 。 气 造 超 临 界 变压 运 行 直 流 炉 . 四角 切 向燃 烧 方 式 、 次 中 问再 热 、 炉 膛 平 一 单 衡通风 、 态排渣 , 20 固 于 0 9年 l 1月 投 产 , 0 0年 9月 临 修 中 检 查 发 4 氧化 皮 的 产 生 和剥 离 对 机 组运 行 的 危 害 21

积 量 大 于进 V侧 . 焊 缝及 节 流 孔 处 也存 在 部 分 氧 化 皮 堆 积 。 其 中 高 I 有 温 过 热 器 自夹 管 弯头 氧 化皮 堆 积 量 较 大 , 是 因 为 自夹 管 环绕 管屏 就

超超临界锅炉高温受热面氧化皮脱落与治理

超超临界锅炉高温受热面氧化皮脱落与治理1. 引言1.1 研究背景超超临界锅炉是一种高效节能的发电设备,在电力行业得到广泛应用。

随着运行时间的增长,高温受热面的氧化皮脱落问题逐渐引起关注。

氧化皮脱落不仅会影响锅炉的正常运行,还可能导致事故发生,对设备安全性和稳定性造成威胁。

氧化皮脱落现象的出现主要与高温受热面所受到的工作环境、材料性能等因素有关。

随着超超临界锅炉运行参数的不断提高,高温受热面氧化皮脱落问题变得更加严重。

开展对超超临界锅炉高温受热面氧化皮脱落问题的研究与治理具有重要意义。

为了有效解决超超临界锅炉高温受热面氧化皮脱落问题,需要深入探讨氧化皮脱落的原因、影响以及治理方法。

本文将结合相关理论和实践,对超超临界锅炉高温受热面氧化皮脱落问题进行深入研究和探讨,为提升锅炉设备的安全性和可靠性提供理论和实践支持。

1.2 问题提出如何有效解决超超临界锅炉高温受热面氧化皮脱落问题,成为当前研究的热点和难点。

在实际工程应用中,人们不仅需要深入分析高温受热面氧化皮脱落的原因,还需要探讨有效的治理方法和技术,以确保超超临界锅炉的安全稳定运行。

在这一背景下,本文针对超超临界锅炉高温受热面氧化皮脱落问题进行了深入研究和探讨,旨在为相关工程实践提供有益的参考和指导。

2. 正文2.1 超超临界锅炉高温受热面氧化皮脱落原因分析1. 温度和压力影响:超超临界锅炉运行时,高温高压环境会导致受热面表面发生氧化反应,从而产生氧化皮。

这种氧化反应是由于受热面处于高温高压状态下,氧气与金属表面发生反应形成的氧化物。

2. 热应力影响:超超临界锅炉高温受热面在长时间高温高压作用下,受热面会受到热膨胀和冷缩的影响,导致金属表面产生应力,从而促进氧化皮的脱落。

3. 燃料和燃烧效率影响:燃料的不完全燃烧会导致燃烧产物中含有大量的氧气或氧化物质,这些氧气或氧化物质会对受热面产生腐蚀作用,促进氧化皮的生成和脱落。

4. 气体流动和速度影响:超超临界锅炉中气体流动的速度对受热面产生的氧化皮有着重要影响。

600 MW超超临界锅炉高温氧化皮问题分析与防治

设备管理与维修2021翼4(上)600MW 超超临界锅炉高温氧化皮问题分析与防治雷中辉,钟强(华能岳阳电厂,湖南岳阳414002)摘要:某电厂三期600MW 投产初期,一直受锅炉高温氧化皮超标甚至爆管问题的困扰,影响机组的安全稳定运行。

后续电厂通过采取逢停必检、过热器酸洗等系列措施,在锅炉高温氧化皮治理方面了取得了一定成果,可供其他同类型的燃煤机组参考。

关键词:超超临界;奥氏体不锈钢;氧化皮;防治;酸洗中图分类号:TM621.2;TK212文献标识码:BDOI :10.16621/ki.issn1001-0599.2021.04.490引言目前,锅炉过热器管内壁氧化皮脱落堵塞超温甚至爆管已成为了很多火电厂面临的一个巨大难题,严重影响机组的安全运行,给火电厂带来很大的经济损失。

因此,开展对氧化皮问题的分析与研究并提出相应的防治处理措施就显得非常迫切和必要,这也是很多火电厂和科研院所攻关的课题。

1某超超临界机组概况某大型火电厂三期5#、6#超超临界机组分别于2011年1月和2011年7月投入运行。

锅炉采用乇形布置、一次中间再热、平衡通风、墙式切圆燃烧、固态排渣、全悬吊结构,过热器系统沿蒸汽流程依次为一级低温过热器、二级分隔屏过热器、三级屏式过热器和四级末级过热器,再热器则沿蒸汽流程分成低温再热器和高温再热器两级。

过热蒸汽调温方式以煤水比为主,喷水减温为辅;再热蒸汽则使用调温挡板和燃烧器的摆动来调节温度,同时在低温再热器入口管道上还设置有事故喷水减温器[1]。

(1)末级过热器沿炉宽方向布置有51片管屏,每片管屏由16根管并联绕制而成,根据需要设计了不同规格的管道,主要规格为椎44.5伊7.5mm (SA-213TP347H )、椎44.5伊8.5mm(A-213S30432)、椎44.5伊9mm(A-213S30432)。

(2)后屏过热器共有32片屏,每片屏由18根管组成,管道材料为213TP347H 、Super304H 和SA-213TP310HCbN ,管径为51.0mm/63.5mm ,平均壁厚8.0~11.5mm 。

超临界锅炉蒸汽侧氧化皮生成的原因分析及对策探究

超临界锅炉蒸汽侧氧化皮生成的原因分析及对策探究受自然环境日益恶化的影响,越来越多的企业和单位开始以节能减排作为发展原则。

特别是近几年来,很多电厂引进了一大批超临界甚至超超临界的大容量火电机组,这给生产效率带来了很大提高的同时,一些表面刚才校核时间段,其表面抗氧化能力得不到保障的缺陷也逐渐显现出来,在超温情况下可能发生氧化腐蚀现象,造成氧化皮大量脱落的事故出现,相继的一些安全和经济问题也暴露出来。

本文在阐述超临界锅炉受热面蒸汽侧养护皮特征的基础上,从锅炉的选材、设计创造、运行检修等多方面进行了经验总结,在预防和控制氧化皮的具体措施进行了浅要的分析。

标签:超临界锅炉;高温受热;蒸汽氧化皮1 氧化皮的危害超临界锅炉在长期的使用过程中,由蒸汽侧氧化皮生成或者脱落,造成沉积所带来的危害也逐渐显现出来,经过近几年的经验总结,主要集中在以下几个方面:第一点,对管内蒸汽的顺畅流动造成一定影响,直接造成管壁的温度急剧上升,金属蠕变胀粗,以至于锅炉内管道的泄漏,对生产安全造成恶劣的影响。

第二点,氧化皮的产生对于导热造成影响,绝热作用会造成受热面金属管壁上升,对于管材的使用寿命影响很大。

第三点,剥落的氧化皮没有相应的处理方法,一旦被带入汽机之内,对于叶片、喷嘴等零部件造成磨损,影响使用寿命。

第四,氧化皮在锅炉内进行滞留,容易形成汽水污染,影响汽水的生成品质。

若想从根本上杜绝氧化皮带来的危害,防止或者减缓氧化皮的生成过程,就要对氧化皮组成结构、形成因素以及剥离规律有深刻的了解,有针对性的进行研究和分析。

2 氧化皮的组成氧化皮作为一种化学产物,在不同的条件下,组成也会有所差异,自然形成的结构形态也会有所区别,这也是不同型号机组产生的氧化皮不尽相同的根本原因。

对于T34、T91以及TP357型号的锅炉而言,蒸汽侧氧化皮的机构基本一致。

断面侧的外形一般呈现双层结构,通常内层的氧化物结构和厚度与外层基本相同。

对氧化物进行收集化验得出的结论是外层氧化皮结构主要成分是Fe3O4,在某些特殊情况下也会存在少量的Fe2O3,内层的机构比较复杂,主要组成成分是(FeCr)3O4,其中Cr的含量受钢中Cr含量的影响很大,基本是随着钢中含量的增长而增长。

锅炉高温受热面蒸汽侧氧化皮问题分析及综合防治措施

锅炉高温受热面蒸汽侧氧化皮问题分析及综合防治措施摘要:在锅炉的使用过程中,锅炉高温受热面蒸汽侧氧化皮的生成以及脱落,加速了锅炉的使用年限,大大的降低的锅炉的使用寿命。

为有效解决这一问题,本文通过对锅炉发生氧化皮脱落的问题进行全面的分析,提出了一些相应的整改措施。

关键词:锅炉;高温受热面;蒸汽侧氧化皮;问题分析;防治措施锅炉是一种能量转换设备,在传统的锅炉使用过程中,锅炉就是普通的一种盛水容器,通过借助一定的措施,对锅炉内的水进行加热,从而为人们的生活提供所需的热能。

此外锅炉还可以用于到火电站、船舶、机车以及一些工矿企业当中。

作为一种生活必需品,锅炉长久有效的运用可以有效的减小人们的经济成本的输出,为资源环境的保护做出一定的贡献。

一、锅炉氧化皮生成的原因以及存在的问题(一)锅炉氧化皮生成的原因锅炉氧化皮的生成种类有超临界锅炉氧化皮、亚临界锅炉氧化皮、超高压锅炉氧化皮。

在超临界锅炉氧化皮的生成过程中主要是由于锅炉长时间受到的温度超出了自身承受的温度,从而加速了锅炉表面氧化膜的生产速度。

在运用锅炉时,投入了大量的减温水量从而引起了应力波动,造成锅炉氧化皮脱落。

在亚临界锅炉氧化皮的问题上,致使其发生氧化皮脱落的主要原因是由于锅炉自身运用的T23材料抗氧化能力较弱,在锅炉温度逐渐提升的过程中,加速了氧化皮的脱落。

超高压锅炉氧化皮的脱落主要是在锅炉的使用过程中,锅炉炉膛及高温过热器沾污结渣的现象严重,在锅炉高温运行的过程中,减温水的投入使得锅炉表面的金属受到波动从而致使氧化皮脱落[1]。

(二)锅炉氧化皮存在的问题针对以上现象,主要是由于锅炉在使用过程中管理不当和技术水平低下的问题造成的。

在管理方面,锅炉在使用过程中,没有对生成的一些沾污结渣及时的进行清理,对于锅炉施加的温度过高,超过了锅炉的承受能力。

在锅炉的停启使用过程中,运行管理不当,不能有效的掌控锅炉的温度。

在对锅炉进行维修维护的过程中,检修质量没有落实造成异物堵塞。

神华国能(神东电力)集团公司亚、超(超)临界锅炉高温受热面氧化皮防治技术标准讲解

神华国能(神东电力)集团公司亚、超(超)临界锅炉高温受热面氧化皮防治技术标准—————————————————————————————神华国能(神东电力)集团公司目录前言 (1)1.范围 (2)2.规范性引用文件 (2)3.总则 (3)4.设计过程控制 (4)5.保管及安装前控制 (6)6.锅炉化学清洗过程控制 (6)7.锅炉吹管过程控制 (9)8.机组整套启动前的水冲洗 (9)9.锅炉启动过程控制 (10)10.锅炉运行控制 (11)11.锅炉停炉过程控制 (13)12.机组的停用保养 (14)13.锅炉检修检查 (14)附录1 亚/超(超)临界锅炉受热面金属壁温测点的布置原则 (16)前言亚/超(超)临界锅炉高温受热面用铁素体钢、马氏体钢和奥氏体钢材料投入运行后,管内壁在高温水蒸汽作用下生成氧化皮是不可避免的。

运行中,管内壁产生氧化皮生长到一定厚度时,因氧化皮膨胀系数比母材小,在机组启停过程中会剥落。

当剥落物堆积到管排下部弯头部位,将引起管路堵塞而发生超温爆管;当剥落物随蒸汽进入主汽阀会造成卡涩;当剥落物进入汽轮机将发生固体颗粒冲蚀(SPE)。

针对亚/超(超)临界锅炉高温受热面氧化皮这一共性问题,以及在建即将投产和未来规划的多台超临界及超超临界机组的形势,国神公司组织技术研究院开展技术攻关,研究编制了《亚/超(超)临界机组锅炉高温受热面氧化皮防治技术标准》。

制定本标准对于指导亚/超(超)临界机组氧化皮的有效控制,确保国神公司亚/超(超)临界机组安全、稳定、经济运行,具有十分重要的意义。

本技术标准,涵盖了锅炉设计、保管及安装前控制、化学清洗、蒸汽吹管、启动、运行、停运过程、停炉保护以及锅炉检修等各个环节,提出了高温受热面氧化皮防治的相应技术措施。

鉴于亚/超(超)临界机组锅炉高温受热面蒸汽氧化、氧化皮脱落的问题在国际上尚未根本解决,随着国内外对亚/超(超)临界机组锅炉高温受热面蒸汽氧化腐蚀治理研究的不断深入、经验的逐步积累,还将对《技术标准》进行及时补充、修改和完善。

超超临界锅炉氧化皮防治问题

超超临界锅炉氧化皮防治问题发表时间:2018-08-22T10:55:29.127Z 来源:《电力设备》2018年第15期作者:王敬忠[导读] 摘要:锅炉受热面氧化皮的生成及脱落在大容量机组较为普遍,氧化皮脱落会堵塞管道引起局部过热,导致过热器、再热器爆管,同时剥落的氧化皮会被带入汽轮机,引起固粒侵蚀,损伤汽轮机叶片,污染汽水品质,危及机组的安全运行。

(陕西商洛发电公司陕西省商洛市沙河子镇 726000)摘要:锅炉受热面氧化皮的生成及脱落在大容量机组较为普遍,氧化皮脱落会堵塞管道引起局部过热,导致过热器、再热器爆管,同时剥落的氧化皮会被带入汽轮机,引起固粒侵蚀,损伤汽轮机叶片,污染汽水品质,危及机组的安全运行。

本文阐述了氧化皮剥落的原因、生成机理及危害,分别从:机组选型、设计和建设阶段措施;机组运行控制措施;氧化皮清理措施;检修改造措施;检查检验措施;其他措施等方面提出了预防和减少锅炉高温受热面管内氧化皮的形成及剥落的措施。

这些防治措施可有效地减少因氧化皮形成及剥落而引起管束超温爆管的事故,提高了机组的可靠性。

关键词:过热器;再热器;氧化皮;防治ABSTRACT: The generation and spalling of oxide skin in the high temperature of heating tube are more and more frequent, the spalling of oxide skin will block pipes, that cause local overheating and blocking pipe explosion in superheater and reheater. on the other hands, the oxide skin will carry to the turbine, this brings about eroding of steam turbine blades, the pollution of steam and water, endangering the safe operation of unit.This article expounds the mechanism, the cause and the detriment of oxide skin. this article gives some measures to prevent and reduce the generation and spalling of oxide skin in the high temperature of heating tube, those measures base on unit selection, Design and construction, unit operation, working off oxide skin, overhaul , inspection and other aspects. By taken those measures, boiler tube failure due to exfoliation of oxide-scale is eliminated and safe and stable operation of units are assured。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、主要防治技术措施——美国治理现状

• •

主要包括金属管材喷丸,计划停机和无损检测等,没有一个一 致的最佳方案。其中29.6%的电厂采用金属管材喷丸方法, 22.2%的电厂采用无损检测方法,7.4%的电厂采用计划停机方 法,40.7%的电厂未采取任何措施,仍照常运行。 输水管线脱落氧化膜侵蚀危害防治措施包括:频繁更换部件, 弯头采用大的弯曲直径重新设计系统。使用前一种方案的占 45%,后一种方案占25%,其它方法占30%。

• • •

T23管材蒸汽温度低于530℃、管壁温度低于570 ℃ T91管材蒸汽温度低于570℃、管壁温度低于595 ℃ 管壁温度高于595℃,使用TP347HFG管材,弃用TP347H管材

根据EPRI预测结果,出口汽温为570℃时,采用TP347HFG管 材,20000h达到堵塞高峰,但堵塞比例不超过20%,之后逐步 降低;而TP347H管材,10000h即达到堵塞高峰,堵塞比例几 乎为100%,之后堵塞比例逐步降低,但仍高于20%。

许多空白,定性分析多于定量分析,工程实践多于基 础研究,氧化膜剥落问题的有效控制和科学预测对于 提高超临界锅炉的安全性、使其节能环保特性得以充 分发挥意义重大。

谢谢

• 在酸洗方案和管材升级改造方案之间进行比选。

六、总结

• 超临界锅炉的氧化膜剥落是一个世界性难题。不同炉

型的受热面结构、布置特点不同,选材不同,运行条 件不同,不同管材的氧化膜生成速度和氧化膜剥落特 点不同,导致无法形成统一的最佳治理方案。需要根 据具体情况,因地制宜地采取综合治理技术措施。

• 超临界锅炉高温受热面氧化膜剥落特性研究仍然存在

三、蒸汽侧氧化膜的剥落特点——临界剥落厚度

四、主要防治技术措施——技术路线

减缓生成→控制剥落→加强检查→及时清理→合理选材 减缓生成:开展燃烧优化调整降低高温受热面屏间热偏差 ,控制金属管壁温度。 控制剥落:蒸汽温度450℃以上停炉、避免停炉后18h内 强制通风冷却、降低锅炉启动速率可以做到150MW负荷 以内不投减温水。 加强检查、及时清理:拍片检查管内堆积情况、氧化皮 测厚、内窥镜检查管壁脱落情况、割管清理。

三、蒸汽侧氧化膜的剥落特点——形貌分析

T91

TP347

对于低合金铁素体钢,氧化膜为厚的多层结构,氧化膜厚 度大于450μm也可能不会剥落,或者仅外层薄的氧化膜会剥 落;对于不锈钢,则为薄的双层氧化膜结构,外层氧化膜在短 时间内即会剥落。 TP347H和T91管材的氧化膜结构中,在磁铁 矿和尖晶石结构中间都存在着空穴 。

一、高温受热面用材特点——上海锅炉厂

分为热段和冷段,每屏12根管,共82 屏。管外径均为φ38.1mm,每屏中根据 每根管的热负荷情况选取不同的内径和 材料,通过调整蒸汽流量的手段控制同 屏热偏差。入口集箱三通进汽方式,在 三通效应下,各屏整体温度分布呈“双 驼峰”型。热段最外圈采用TP347(黄 色)、2~ 6圈采用T91(红色)、7~ 12 圈采用T23(绿色)和T91。

三、蒸汽侧氧化膜的剥落特点——剥落应力

蒸汽氧化的速度取决于时间、温度和合金的成分,氧 化膜失效的形式包括分层和开裂等,失效的主要原因 是由于合金和氧化膜的热膨胀系数差异、蠕胀、生长 应力和管子几何形状等因素使氧化膜受到的热应力。

三、蒸汽侧氧化膜的剥落特点——温度区间(1)

电站锅炉高温受热面管材的氧化膜主要在高温下生成,当 氧化膜温度偏离其生成温度时,由于金属基体和氧化膜热膨胀 系数的不同,氧化膜就会产生热应力。但锅炉不可避免地存在 着负荷变化、启动、和停止过程,此时氧化膜的温度必然会偏 离其生成温度,从而导致氧化膜热应力的产生,通常温度的偏 离程度越大,产生的热应力也越大。

一、高温受热面用材特点——对比分析

制造厂 蒸汽参数 (℃) 571/569 571/569 571/569 材料 入口烟温 (℃) 963 1115 1007 出口烟温 (℃) 822 990 958 平均烟温 (℃) 893 1053 1007 入口气温 (℃) 508 503 513 平均温 升(℃) 63 68 58 位置

五、下一步研究工作—采用酸洗技术清洗氧化膜

• 西安协力公司已对吴泾电厂600MW亚临界锅 西安热工院已对国华台山公司600MW亚临界锅炉高

温过热器实施氧化膜酸洗。目前安全运行。

• 继续开展对超临界锅炉实施氧化膜酸洗的可行性研

究,避免铁素体管材氧化膜大量剥落导致堵管,防 止不锈钢发生晶间腐蚀。

超临界锅炉高温受热面蒸汽侧 氧化膜剥落特性及其防治技术 研究

目标考核 监督实施 组织协调 责权到位

谢建文

神华国华(北京)电力研究院有限公司 锅炉高级主任工程师 教授级高级工程师 2013年8月

目

录

一、国内三大锅炉厂超临界锅炉高温受热面用材特点 二、蒸汽侧氧化膜剥落现状及主要危害 三、蒸汽侧氧化膜的剥落特点 四、防治氧化膜剥落危害的主要技术措施 五、下一步研究工作 六、总结

五、下一步研究工作—热瞬变对氧化膜剥落的影响

•

具有危害性的氧化膜脱落均发生在非稳态的冷却或加热过程 中,但并不是每次冷却或加热过程都会发生氧化膜脱落。这 表明在分析氧化膜脱落时,除要考虑稳态下的温度变化外, 还应该考虑热瞬变的影响。 a)锅炉高温受热面各种热力参数的 瞬变过程对氧化膜破坏和脱落的影 响程度; b)锅炉高温受热面结构参数、管 内氧化膜的特征参数对氧化膜破坏 和脱落的影响程度; c)锅炉受热面外部参数的热瞬变过 程对氧化膜破坏和脱落的影响程 度。

T23

三、蒸汽侧氧化膜的剥落特点——温度区间(2)

T91 在冷却过程中当T23管材氧化膜的温度低于450℃后,氧化 膜承受的热应力已达到或接近最大值。T91管材氧化膜的最大热 应力值对应于冷却的结束温度,当氧化膜的温度为450℃时热应 力值已经达到最大值的70%,250℃时达到最大值的90%。根据热 力计算,计算位置的氧化膜温度与该管出口蒸汽温度相当,因此 建议机组在主蒸汽温度450℃以上停炉。

四、主要防治技术措施——控制热偏差

SOFA风由正切该为反切15°,并增大风量;通过燃 烧调整使末级过热器出口蒸汽温度偏差降低5~10℃。热 偏差系数由高于1.4改善到1.22,基本达到设计值1.20。

四、主要防治技术措施——节油启动优化控制

提高给水温度,降低初始燃烧率、常规油枪烘 炉。

四、主要防治技术措施——合理选材

国华 太仓 华能 太仓 国华 宝电

上锅 东锅 哈锅

TP347 T91 T23 TP347 T91 TP347

高再后 屏过后 屏过后

三大锅炉厂均根据高温过热器不同的工作烟温和蒸汽参数选用了 不同抗蒸汽氧化等级的金属材料。

二、蒸汽侧氧化膜剥落现状及主要危害

国内三大锅炉厂制造的超临界锅炉主要使用T23、T91、 TP347材料,在一个大修期内,三种不同炉型使用的这三种 材料均发生了大量氧化膜脱落堆积导致的高温受热面爆管。 EPRI对美国25家电厂的调查发现,其中47.2%的电厂发 生过氧化膜剥落导致的危害,主要发生在过热器,再热器极 少发生。铁素体钢占57.7%,奥氏体不锈钢占42.3%,T91占 11%,TP347占33%。其中氧化膜剥落导致T91材质输水管线发 生侵蚀的电厂达到33.3%。