8D报告表格

8D表格

问题描述 Problem & Request Description: 项目 Section 问题点 Problem

备注 Remarks

D 2

不良确认 Status Check

QC069013-1 Page 1 of2

8D 问题处理报告

SKYROCK

PROBLEM ANALYSIS REPORT

Analysis & Finding:

流程/库存 Pipeline / Stock: 批号 Date code: 影响到的产品

Effect to other Produຫໍສະໝຸດ ts:分析与发现D 3

防堵行动计划

Containment Action:

问题图示 Pictures of the Problem:

D 4

真正原因分析

Root Cause

何时 When

D 5

Cause Related 方法 Method 机器 Machine 人 Man 材料 Material

环境/系统 Environment/System

改善对策

Corrective Action

D 6

效果确认

Verification of Effectiveness

D 7

防止再发 Prevent Recurrence:

D 1

Responsible Team Member 责任小组成员 品管 Quality Control:

Action Team Member 行动小组成员 生产 Production:

Support Team Member 支持小组成员 工程 Engineering 业务 Selling: 生管 ME 模具 Tooling

8D报告格式(免费)

第 1 页

KONGTOP

NO.

8D报告

纠正措施(perma 日期

审核 Approved By:

审核日期 Approved Date:

6、纠正措施效果验证(Discipline 6.Verification of Effectiveness) NO. 1 2 审核 Approved By:吕曲 7、预防再现措施(Discipline 7.Prevent Recurrence) NO. 1 2 审核 Approved By:吕曲 审核日期 Approved Date:2011-1-5 预防再现措施(Prevent Recurrence) 负责人 日期 审核日期 Approved Date:2011-1-5 效果验证(Verification of Effectiveness) 确认人 日期

产品编号 (Part Number) 产品名称 (Part Name)

1、小组成员(Discipline 1.Team Members) 部门(Dept): 姓名(Name): 2、问题描述(Discipline 2. Problem Description) QA IQC 生产 工程 开发 采购 业务

备注(Memo)

第 2 页

8、客户确认及评价(Discipline 8.Customer satisfaction degree) 第一批产品满意程度:yes( 第二批产品满意程度:yes( 第三批产品满意程度:yes( ) ) ) no( no( no( ) ) ) 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。 与客户_________联系,确认此批出货产品有/无以上不良现象。

8D报告表格及内容

NO. √进货检验□车间生产线 □最终检验 顾客

顾客产品名 称 顾客零件号

□最终

2、问题描述:√初次出现 □重复出现 □其 它

□外观 √尺寸 □材料 □性能

实施日 期

评价有效性

√ 大部分有效 □ 部分有效 □ 大部分无效

再现性验证

√ 大部分有效 □ 部分有效 □ 大部分无效

评价有效性

√ 大部分有效 □ 部分有效 □ 大部分无效

实施日 期

消除措施的影响

√ 需要确认类 似产品及过程 □ 无需确认类 似产品及过程

实施日 期

类似产品及过程

防措 施

8、小组评价:

□ 已消除不合 格原因 □ 未消除不合 格品原因

报告编写者:

8D 报告表格及内容

Revised by Liu Jing on January 12, 2021

8

发现部 Байду номын сангаас客 门 发 生 日 期 1、成立小组 组长: 组员:

3、临 时性 措施

4、根 本原 因分 析

5、制 定永 久性 的纠 正措 施

6、实 施永 久性 措施

7、实 施预

D

报

告

发现工 序

产品名 称 产品编 号

8D报告模板

审核Approved By:

暂时补救的纠正措施(Immediate Containment Actions)

负责人

日期

审核Approved By:

起草Prepared By: 5、永久性纠正措施(Discipline 5: Permanent Corrective Actions) NO. 1 2 3

客户投诉

NO: QA8D-201109001

物料异常

加工厂制程异常

提出人员 (Submitted by) 要求完成日期 (Due Date) 不良率

1、小组成员(Discipline 1: Team Members) 部门(Dept) 姓名(Name) 2、问题描述(Discipline 2: Problem Description) 质量 结构 研发 PM 生产 采购 市场

客诉/异常处理报告

(Customer Compliant/Quality Issue Report In 8D Format)

主题 (Subject) 产品名称 (Part Name) 产品编号 (Part Number) 总批量数 (Lot Qty) 客户 (Customer) 供应厂商 (Supplier) 检验数 (Inspect Qty) 异常类型 (Type of Issue) 提出日 (Submit Date) 发生地点 (Occurred Site) 不良数 (Defective Qty)

起草Prepared By: 3、即日纠正措施(Discipline 3: Immediate Containment Actions) NO. 1 2 3 起草Prepared By: 4、明确和核实根本原因(Discipline 4: Define and Verify Root Causes)

完整8D报告模板

完整8D报告模板Product Name:Customer Name:Order No.:Quantity:Customer Model:Date Code:Positec Model:Contract No.:Complaint Date:XXX Date:Dispatched from:DISCIPLINE 1: XXXXXX Leader:XXX Members:Product EngineerR&D EngineerXXXProcess EngineerXXX/SQEn SupervisorOtherFilled by: Date:DISCIPLINE 2: Describe the ProblemProblem Level: A or B or CImage n and detailed n:Filled by: Date:DISCIPLINE 3: XXXRework/nal Processing (QE/PE) Quality Problem XXX)n Plan Adjustment (QE)XXX) Parts XXX (PE)n to Customer/QA (Company QA or XXX) XXX)OtherXXX:Filled by: Date:DISCIPLINE 4: Define and Verify Root CauseDesign Defectsn DefectsXXX DefectsXXX (Misjudgment。

Wrong Judgment) XXX:Filled by: Date:XXX: Corrective n Reportn:This report aims to document the process of identifying and addressing defects in the n process。

including parts or assembling defects。

8D报告EXCEL工厂实用模板

主题 (Subject) 发生地点 (Occurred Site) 客户 (Customer) 供应厂商 (Supplier)

发生时间 (Occurred Time)

8D报告

(CA report in 8D format)

投诉类型 (Rea For CA) 总批量数 (Occurred Qty) 检验数 ( Qtv Ins) 不良数 (Qtv Rei) 文件投诉 提出日 (Date Raised) 提出人员 (Raised by) 要求完成日期 (Due Date)

4、明确和核实根本原因(Discipline 4.Define and Verify Root Causes)

起草Prepared By:

审核Approved By:

Hale Waihona Puke 完成日期Completed Date:

5、永久性纠正措施(Discipline 5. Permanent Corrective Actions)

起草Prepared By:

审核Approved By:

完成日期Completed Date:

3、即日纠正措施(Discipline 3. Immediate Containment Actions) NO. 1 2 审核 Approved By: 审核日期 Approved Date: 暂时补救的纠正措施(Immediate Containment Actions) 负责人 日期

第 1 页

KONGTOP

NO.

8D报告

纠正措施(permanent Corrective Actions) 负责人 日期

审核 Approved By:

审核日期 Approved Date:

8D报告模板

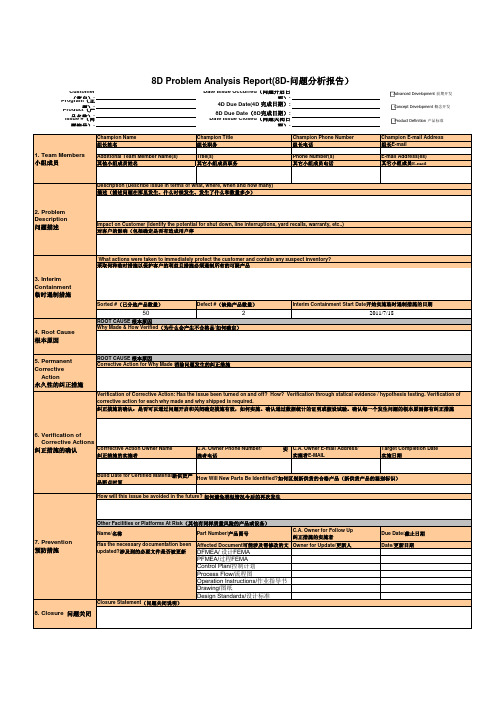

Date Issue Occurred(问题开启日期): (问题开启日期) 4D Due Date(4D 完成日期): 完成日期) 8D Due Date(8D完成日期): 完成日期) ( 完成日期 Date Issue Closed(问题关闭日期): (问题关闭日期)

Champion Title 组长职务 Title(s) 其它小组成员职务 Champion Phone Number 组长电话 Phone Number(s) 其它小组成员电话

Additional Team Member Name(s) 其他小组成员姓名

Description (Describe issue in terms of what, where, when and how many) 描述(描述问题在那里发生、什么时候发生、发生了什么和数量多少) 描述(描述问题在那里发生、什么时候发生、发生了什么和数量多少)

What actions were taken to immediately protect the customer and contain any suspect inventory? 采取何种临时措施以保护客户的利益且措施必须遏制所有inment 临时遏制措施

How will this issue be avoided in the future? 如何避免类似情况今后的再次发生

Other Facilities or Platforms At Risk(其他有同样质量风险的产品或设备) (其他有同样质量风险的产品或设备) Name/名称 名称 Part Number/产品图号 产品图号 C.A. Owner for Follow Up 纠正措施的实施者 Due Date/截止日期 截止日期 Date/更新日期 更新日期

8D报告表格及内容

8 D 报告NO.发现部门顾客发现工序√进货检验□车间生产线□最终检验□最终顾客发生日期产品名称顾客产品名称产品编号顾客零件号1、成立小组组长:组员:2、问题描述:√初次出现□重复出现□其它□外观√尺寸□材料□性能3、临时性措施实施日期评价有效性√大部分有效□部分有效□大部分无效4、根本原因分析再现性验证√大部分有效□部分有效□大部分无效5、制定永久性的纠正措施评价有效性√大部分有效□部分有效□大部分无效6、实施永久性措施实施日期消除措施的影响√需要确认类似产品及过程□无需确认类似产品及过程7、实施预防措施实施日期类似产品及过程□已消除不合格原因□未消除不合格品原因8D格式用于监控解决问题的过程,它不是一个详尽的报告或复杂的分析,描述工具,而是一个包含了解决问题的每个步骤的集合,因而可从其中找到经提炼的基本信息.8 D steps 8D步骤(1) Team: Composition of the team in charge of solving the problem小组: 参与解决问题的所有成员所组成的集体.1) 小组中必须有一个负责人,他(她)根据需要,组织合乎要求的人成立临时团队,并负责收集要解决问题的相关数据(技术,定性,定量数据,预算,等)2)在小组首次会议中,搜集必需的专业意见,定义考核方法(详细的进程计划,其它人员要求,等)(2)问题描述: 问题及其所造成影响的描述.1) 描述在具体环境中观察到的现象,或问题造成的危险.2) 用4M+1E( Milieu)的方法定性,定量分析问题的状况.3)推荐在8D报告中采用适当的图表作为附件来描述(what, who, where, when ,how(3)短期临时措施1) 若观察到的问题直接对产品的性能和等级造成影响,立即采取措施(分类,重工,延迟交货,报废)以确保正常生产得以继续进行,直到采取纠正措施将问题解决.2)检查以确保短期临时措施有效.3)若短期临时措施有效,则实施.(4) 明确和核实原因1)从问题描述中寻找最有可能的一些原因,若有可能,做一些测试帮助寻找原因.2)检查所有考虑到的可能原因, 将它们会带来的结果与观察到的结果比较, 原因/结果矩阵图可帮助选择优先考虑哪个原因.3)识别问题的种类.(设计,程序,制程,材料,人员技巧4)探寻可能的解决方案,列出可行性,效果,实施时间等.5)建立将要实施的那些措施的检验标准.6)尽量利用各种图表(5)选择长期纠正措施1)对将要执行的长期纠正措施在实施前做进一步的确认,以核对它们是否在实施后能提供一个合乎期望的结果. 目的是解决问题的根源,要防止这些纠正措施带来任何其它的负面影响,在这种情形下,须采取其它的措施消除负面影响.2)选择或创建一个测量工具,评估在纠正过程中各项工作的功效.(6)执行长期纠正措施1) 执行长期纠正措施,更新相关文件.2)长期纠正措施的功效可通过观察问题是否重复出现来评估.(7)预防问题重复出现措施1) 修正整个质量系统(特别是问题相关的程序,技术说明书,工作说明书2)管理层同意并修正整个质量系统,是该过程的第一步,该过程或立即开始实施,或是一个不断改进的计划.(8) 项目完毕1) 关注的问题被解决,确认,核实,,被权威人士审核签名通过并存盘。

8D报告模板及实例

完成时间:2014-6-13

完成情况:已完成 完成情况:进行中

什

对

发现此问题前,产品成品检验方式为检具测量,由于产品不良问题点基本在产品冲扁部位中段,而检具检

验不能够保证100%测量到中段部位。中间不良,两头尺寸合格的不良品,照样能通过检具检验,所以无法 对包装检验人员进行测量指导,减少检具厚度,使检具能够测量到产品冲扁部位中段,有效的检验出中段尺寸不合格的不良品,另

备注

发现时间 XXX 发现人员 客户IQC 发现地点 客户进料区

类别 普通□ 较重□ 严重□ 缺陷图片:

说 --48小时无结果 72小时无结果

明 首次发生 重复发生

三次以上发生

管理层支持

部门经理

厂长 总/副总经

理

顾客现场

2400

现场挑选不良品

XXX

已完成

成品库

1955

调出库存,返工卡尺全检

XXX

已完成

2.冲边:改前:3.2 ,改后:3.2+0.08/-0.05 ;

3.冲孔:改前:3.2 ,改后:3.2±0.08

; 更改冲边,冲孔公差,弥补产品在冲边,冲孔过程中减少的厚度差,对产品

生

签

XXX

加工过程进行监督测量,避免不良影响,减少不良品的产生。 责任人:XXX 完成时间:2014-6-13 完成情况:进行中

XXX

货,并在外箱标示“已全检”

XXX

2014/6/6 进行中

XXX

D4.

(4 D5.

(4

根为 什

8小 1.为保证提升检具通过率,减少冲边模损耗故首件尺生产时调机按照为公差的中下限进行调整,下限公差 在生产过程中出现偏差。

确 针

8D报告范文格式---空表格

8D报告范文格式---空表格KONGTOP主题(Subject)发生地点(OccurredSite)客户(Cutomer)供应厂商(Supplier)发生时间(OccurredTime)8D报告(CAreportin8Dformat)投诉类型(ReaForCA)总批量数(OccurredQty)检验数(QtvIn)不良数(QtvRei)文件投诉提出日(DateRaied)提出人员(Raiedby)要求完成日期(DueDate)1、小组成员(Dicipline1.TeamMember)部门(Dept):姓名(Name):2、问题描述(Dicipline2.ProblemDecription)QAIQC生产工程开发采购业务起草PreparedBy:审核ApprovedBy:3、即日纠正措施(Dicipline3.ImmediateContainmentAction)NO.12审核ApprovedBy:审核日期ApprovedDate:暂时补救的纠正措施(ImmediateContainmentAction)负责人日期4、明确和核实根本原因(Dicipline4.DefineandVerifyRootCaue)起草PreparedBy:审核ApprovedBy:5、永久性纠正措施(Dicipline5.PermanentCorrectiveAction)第1页KONGTOP8D报告KONGTOPNO.8D报告纠正措施(permanentCorrectiveAction)负责人日期审核ApprovedBy:审核日期ApprovedDate:6、纠正措施效果验证(Dicipline6.VerificationofEffectivene)NO.12审核ApprovedBy:7、预防再现措施(Dicipline7.PreventRecurrence)NO.12审核ApprovedBy:审核日期ApprovedDate:预防再现措施(PreventRecurrence)负责人日期审核日期ApprovedDate:效果验证(VerificationofEffectivene)确认人日期备注(Memo)保存期限:三年第2页KONGTOP。

8D报告模板表格

8D 报告模板/8 Disciplines Report 提出原因 Submit reason:□顾客反馈Customer complaints: □ 供应商审核NCR NCR of Supplier audit: □ 其他,注明原因 Others,Indicate reason:————————————————接收部门 Receive responsibility:提出日期 Submit date:重复性发生If happen again:(是Yes□ 否No□)备注:如果类似问题再次重复发生,必须分析上次纠正/预防措施的有效性,并追究相关责任 Remark:if happen again,must analysi validity of lastcorrect/prevent step and responsibility要求回复日期Require reply date:3D 纠正措施 Correct step 完成日期Completedate:8D编号#:1D 成员 Team members生产部门 张某 质量部门 王某 设计部门 张某 售后 李某Production somebody;Quality somebody;Design somebody;Custmer service somebody and so on;2D 问题描述 Problem description时间 Happen date:问题描述 Problem description :例如:2019/8/21 发动机端盖阀门损坏,更换阀门后故障消除,端盖序列号DG0002,数量1件数量 Nmuber:1件供应商 Supply:湖南XX公司4D 根本原因 Root cause4.1使用柏拉图确定主要问题,使用二八原则优先解决主要问题 Using Plato method find key problems,and solve key problems according to 2 8 principle4.2针对具体问题使用鱼刺图分析故障根本原因,如该报告只分析单个故障,直接使用4.2,无需使用4.1柏拉图方法 Using fishbone diagram analysis problem root cause,if this 8D reoport only analysis single problem,begin from 4.2 step not from 4.1第一步:部门成员名单第二步:问题描述:4W (where 、when 、who 、what ),描述量化,数据描述问题,第三步:采取的临时措施,例如紧急检查等,避免不合格项造成的进一步第四步:进行根本原因分析,使用质量工具(鱼刺图、柏拉图等)进技术部门给出整改方案,生产部门执行整改方案,质量部门验证是否按方案进行整改,整使用鱼刺图5D 预防措施 Preventive Measure5.1根据4.2原因分析制定对应的措施、责任责任、生效日期,针对涉及安全问题,要求立即实施 According to 4.2 root cuase analysis take preventive Measure,including responsibility and effective date,measure involve in safetyexecute immediately 生效日期Effective date:6D 效果确认 Effect Check6.1根据5.1措施实施情况,检查措施实施的效果情况,可通过问题现场、顾客反馈、建议等方式确认 According to 5.1 measure execute situation,checkimprovement effect from process check and customer feedbac效果 Effect %:7D 标准化 Standardization7.1根据6.1确认效果情况,如问题已得到有效改进,可对改进措施进行标准化,并应用于制程生产制造过程 According to 6.1 measure effect check,if problem has solved should Standardize improvement mesure,including FMEA ,control plan,work Instruction modifies 完成日期 Complete Date:8D 问题关闭 Problem close□关闭 Close□ 否,进一步验证意见 No,Further validation□ 无效,重新提出 8D(新8D编号:——————————)Ineffective,resubmit 8D(new 8D#:——————————)□ 其他——————————Other——————————确认人 Check people:完成日期Complete Date:版权AIEIN质量所有,更多搜索 AIEIN质量 了解第五步:根据根本原因分析,提出相应的根本解决措施,并明确生效第六步:根据纠正措施的实施,确认实际的改进效果第七步:根据改进效果,如果改进效果良好,对改进措施进行标准化,修改相关文件,例如作业指导书、控制计划、FMEA、图纸等,预防问第八步:问题解决,8D报告关闭。

8D报告表格

为何没有被发现 备注

再次发生 8D 报告编号#

日期

新的检测方式 / 执行日期 生产线: 站别 方法

计划的 实际的

3. 执行围堵措施 临时围堵措施 零件号 地点 完成人 数量 不符合数量 开始 结束 持续时间 成本 发票日期 备注

公制测量确认 4. 定义根本原因/ 5. 选择和执行改善措施 / 6. 评估结果 种类 行动 原因(包括时间,生产线&遗漏点)

问题整改报告

日期: 类型: 问题重要等级: 工厂/车间:

编号:

产品信息 零件名称: 零件号码: 批号: 数量: 客户信息 日期 姓名 电话号码 客户 车型 受影响的零件数量 报告的 生产线 客户库存 本公司数量 供应商数量 草图,图片等 1. 形成团队 实际的 包含的

团队领导

电话

2. 描述问题

相关的产品/制程 零件号码 线,车

责任人

计划日期

行动日期 检查日报告

日期: 类型: 问题重要等级: 工厂/车间:

编号:

22499892.xls

问题整改报告

日期: 类型: 问题重要等级: 工厂/车间:

编号:

7. 预防再发生 类别 零件号码 负责人 计划时间 实施时间 检查时间 效果 验证方法 备注

可交付使用的 制程FMEA 设计FMEA CC/SC清单 质量系统 控制计划 操作指导书 图纸 测量方法 8. 恭喜团队 关闭人员:

负责人

计划

行动

检查

效果

确认方法

备注

经验教训 日期: 备注:

草图,图片等

22499892.xls

8D报告模板---品质改善报告

8D改善报告

问题主题发生工厂

发生日期

供应商零件名称发送人提出日期

物料编码要求反馈日期

供方接收

人

联系电话联系邮箱D1

详细缺陷

描述

D2

初步原因

分析

D3 临时对策制定(立即)

D4 根本原因分析

D5 永久对策制定

D6 对策实施效果验证序号

NO.1

NO.2

NO.3

序号

NO.1

NO.2

NO.3

序号

NO.1

NO.2

NO.3

临时应对措施

长期应对措施

具体整改对策

D7 成果固化

D8 客户确认与反馈第1批

第2批

第3批

美的确认结果

备注:1 、供应商在收到报告后3个工作内回复(若报告发送时间为14:00之后,则当日不算在内),若则按未回

2 、供应商反馈为应付性质、无实质性改善措施的或美的确认结果不合格的,按整改无效处理。

3 、报告PDM存档路径:协同管理\ 冰箱事业部\08 品质管理部\02 部品保证中心\11 物料质量信息\0

4 供方来料质量问题整改

发生地点

总批量数

不良率/

数

责任人完成日期

责任人完成日期

责任人完成日期

责任人完成日期实施结果责任人完成日期

责任人完成日期统计人审批人反馈日期

按未回复考核;

处理。

信息\04 供方来料质量问题整改。

8D报告模版

4.4生产过程中为什么没有发现此异常

4.5为何将不良品流到普联 收 到 客 户 IQC

检验

because 1 because 2 because 3 because 4 because 5

收 到 客 户 IQC 4.6品质管控流程中存在什么漏洞 投 诉 后 2 周 内 D5 回 复 5.1如何防止该异常的发生 到 D7

报告日期 供应商名称

D1

改善团队人员信息

D2 异常现象描述 (What)

异常在哪个环节产生 (Where) 异常在什么时间发生 (When) 谁对此异常负责 (Who)

收 到 客

XX技术有限公司

供应商改善措施报告

8D 改善报告

姓名

普联料号 异常问题等级 (Level)

职位

来料检验 普联不良品来源

生产线 □

实施人

实施日期

实施效果

实施措施

实施人

实施日期

实施效果

永久措施确认

经过内部评估措施可行,改善效果良好

永久措施提供人 提供日期 D8

检查 改善效果确认 改善 效果

供应商确认人 确认日期

后续3批来料接收单号

改善效果确认

跟踪检验结果

客户确认人 确认日期

问题分级及回复周期定义: 1、CR:涉及物料可靠性、安全性的重大品质问题。需1个工作内立即响应,在3个工作日内回复调查结果及改善措施; 2、MAJ:涉及物料尺寸、装配性的常规品质问题。需在4个工作日内回复调查结果及改善措施; 3、MIN:涉及物料外观或偶发性的常规品质问题。需在5个工作日内回复调查结果及改善措施。

整改纠正小组成员

姓名

职位

姓名

仓库 □ 其他 □

职位