内孔-MSA-卡尺

卡尺和千分尺MSA操作方法

测量系统分析的目的

• 测量系统分析(MSA)的目的是确定所使用的 数据是否可靠。 • 测量系统分析还可以: – 评估新的测量仪器 – 将两种不同的测量方法进行比较 – 对可能存在问题的测量方法进行评估 – 确定并解决测量系统误差问题

过程变差剖析图

测量步骤

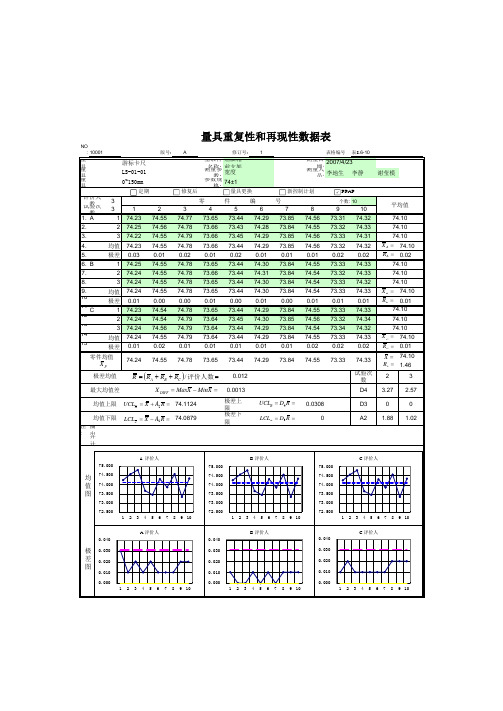

均值-极差(X-R)法是确定测量系统的重复性 和再现性的数学方法,步骤如下:

– 盲测原则1:对10个样品编号,但作业者不能 看到编号。每个人轮流测量10个样品测完第一 轮后,再每人随机测量10个样品完成第二轮后 再重复一次,避免主观偏向。 – 盲测原则2:三个人之间都互相不知道其他人 的测量结果。

GR&R 判断原则

如果重复性大于再现性,原因可能是:

1.仪器需要维修 2.可能需要对量具进行重新设计,以获得更好 的严格度 3.需要对量具的夹紧或固定装置进行改进 4.零件内变差太大

卡尺和千分尺MSA操 作介绍

2015-5-21

基本概念/术语

• 1测量:是以确定量值为目的的一组操作,是 指赋值给具体事物以表示它们之间关于特殊特 性的关系。 • 2量具:任何用来获得测量结果的设备,经常 用来指用在生产车间的设备,包括用来测量合 格/不合格的设备。

• 3测量系统:用来对被测特性赋值的操作、程 序、量具、设备、软件以及操作人员的集合; 用来获得测量结果的整个过程。

• 4.重复性( Reproducibility ) :由一个作业员使用相 同量具测量同一产品某一特性之差异。 • 指EV——设备变差 • 5.再现性(Repeatability):由不同的作业员用同一 量具测量同一件产品重复测量所产生的变异。 • 指AV——人员变差 • 6.分辨力:量具可以探测到并如实显示的参考值 的变化量,也叫分辨率。

MSA-计量型报告游标卡尺

号 7 73.85 73.84 73.85 73.85 0.01 73.84 73.84 73.84 73.84 0.00 73.84 73.85 73.84 73.84 0.01 73.84 8 74.56 74.55 74.56 74.56 0.01 74.55 74.54 74.54 74.54 0.01 74.55 74.56 74.54 74.55 0.02 74.55

R = (R A + RB + RC )/ Æ À ¼ Û È Ë Ê ý =

X DIFF = MaxX - Min X =

UCLX = X + A2 R = 74.1124

UCLR = D4 R =

LCLR = D3 R =

0.0308 0

D3 A2

LCLX = X - A2 R = 74.0879

8 9 10

0.0308 0.0308 73.000

72.500 0.0000 0.0000 1 2

0.0308 0.0000

3 4 5 6 7 8 9 10

C 评价人

=

A 评价人

0.040

0.040 0.030

0.020 0.010

0.040 0.030

0.020 0.010

极 差 图

0.030

0.020 0.010

9 73.31 73.32 73.33 73.32 0.02 73.33 73.32 73.33 73.33 0.01 73.33 73.32 73.34 73.33 0.02 73.33

10 74.32 74.33 74.31 74.32 0.02 74.33 74.33 74.32 74.33 0.01 74.33 74.34 74.32 74.33 0.02 74.33 试验次数 D4

五大工具-MSA

典型的,此能力的度量是看仪器的最小刻度值

五大工具-MSA 什么样的分辨率是可以接受的?

• 分辨率:测量系统检测并如实指示被测特性的微小变化 的能力。被测特性根据测量值分为不同的数据组,同 一数据组内的零件之被测特性具有同样的数值。

GR&R sheet Long Method

R&R =

(EV) 2 + (AV) 2 0.10

P/T = 100 x (R&R) / Tolerance 19.13

% R&R = 100x(R&R)/TV 18.91

测试人

对于给定的x0,α水平置信带是:

a

xy

1 gm

xy

斜率

b y ax 截距

x2 1 x2

低值=b

ax0

gm t gm2,1

/2

1 gm

2

x0 x

2

xi x

1/ 2

s

高值=b

ax0

t

gm2,1

/2

1 gm

2

x0 x

2

xi x

1/ 2

s

五大工具-MSA 重复性和再现性

B、改进测量系统:减少测量系统误差从而减 少区域的面积,所有零件都在Ⅲ区,从而 风险降低。

五大工具-MSA 测量数据的变差:

如果测量系统用于过程控制,测量系统的误差会掩盖 制造过程本来的变差

在进行过程分析之前必须先进行测量系统分析确保测 量误差在接受的范围内

五大工具-MSA

在进行测量系统分析之前的概念和准备:

游标卡尺的类型及使用介绍

正确

错误

4 当测量零件的内尺寸时:图2-9所示。要使量爪分开的距离小于所测内尺 寸,进入零件内孔后,再慢慢张开并轻轻接触零 件内表面,用固定螺钉固定尺框后,轻轻取 出卡尺来读数。取出量爪时,用力要均匀, 并使卡尺沿着孔的中心线方向滑出,不可歪 斜,免使量爪扭伤;变形和受到不必要的磨 损,同时会使尺框走动,影响测量精度。 图2-9内孔的测量方法 卡尺两测量刃应在孔的直径上,不能偏歪。图2-10为带有刀口形量爪和带有 圆柱面形量爪的游标卡尺,在测量内孔时正确的和错误的位置。当量爪在错 误位置时,其测量结果,将比实际孔径D要小 。

1 L B ( D1 D2 ) 2

六 深度游标卡尺

深度游标卡尺如图2-16所示,用于测量 零件的深度尺寸或台阶高低和槽的深度。 它的结构特点是尺框3的两个量爪连成一 起成为一个带游标测量基座1基座的端面 和尺身4的端面就是它的两个测量面。如 测量内孔深度时应把基座的端面紧靠在被 测孔的端面上,使尺身与被测孔的中心线 平行,伸入尺身,则尺身端面至基座端面 之间的距离,就是被测零件的深度尺寸。 它的读数方法和游标卡尺完全一样。

图2―5(e) 所示,主尺每小格1mm,当两爪合并时,游标上的50格刚好 等于主尺上的49mm, 则游标每格间距=49mm÷50=0.98mm 主尺每格间距与游标每格间距相差=1-0.98=0.02(mm) 0.02mm即为此种游标卡尺的最小读数值

其余不同规格的游标卡尺的计算类似上述计算方法。

三 游标卡尺的测量精度

一 外径百分尺的结构

各种百分尺的结构大同小异,常用外径百分尺是用以测量或检验零件的外 径、凸肩厚度以及板厚或壁厚等 (测量孔壁厚度的百分尺,其量面呈球弧 形 )。百分尺由尺架、测微头、测力装置和制动器等组成。图3―1是测量范 围为 0~25mm的外径百分尺。 尺架1的一端装着固定测砧2,另一端装着 测微头。固定测砧和测微螺杆的测量面上都镶有硬质合金,以提高测量面 的使用寿命。尺架的两侧面覆盖着绝热板12, 使用百分尺时,手拿在绝热板 上,防止人体的热量影响百分尺的测量精度。

超详细MSA测量系统分析讲解

超详细MSA测量系统分析讲解MSA(Measurement System Analysis)是一种用于评估测量系统准确性和可重复性的方法。

它被广泛应用于各种工业领域,特别是质量管理和过程改进领域。

下面将详细介绍MSA的一些关键概念和测量过程。

首先,MSA的主要目标是确保测量系统能够准确地衡量一个过程或产品的特性。

测量系统可以是任何用于测量的工具、设备或方法,如卡尺、天平、人工测量等。

为了评估测量系统的准确性和可重复性,主要使用以下几个指标:1. 精确度(Accuracy): 指测量结果与真实值之间的接近程度。

通常通过与已知的标准进行比较来评估。

2. 可重复性(Repeatability): 指在重复测量同一样本时,测量系统的结果之间的一致性。

这可通过多次测量同一样本并比较结果来评估。

3. 重现性(Reproducibility): 指在不同的条件下,不同操作员使用相同的测量系统测量同一样本时,测量结果之间的一致性。

现在,我们将介绍MSA的几个主要步骤:1.选择适当的测量系统:首先需要确定要使用的测量系统,这取决于所需测量的特性以及资源和时间的限制。

为了选择合适的测量系统,需要考虑其测量范围、精度和可靠性等因素。

2.收集数据:在进行MSA时,需要收集足够的数据量以便对测量系统进行分析。

数据收集可以通过抽样、重复测量或使用模拟数据等方式进行。

3.分析数据:收集到数据后,需要对其进行统计分析。

常用的分析方法包括直方图、均值-方差图和相关性分析等。

通过这些分析,可以计算出测量系统的准确性和可重复性指标。

5.评估测量系统:通过上述步骤,可以评估测量系统的准确性和可重复性,并确定它是否符合要求。

如果发现测量系统存在问题,可以采取改进措施,如校准、调整或更换测量设备等。

需要注意的是,MSA不仅适用于新的测量系统,也适用于已经在使用的测量系统。

对于已经在使用的测量系统,MSA可以帮助识别潜在的问题并提出相应的改进建议。

MSA-测量系统分析解析

变化后。

实施测量系统分析的时期

二、在量产阶段:

已完成MSA分析的测量系统发生以下变更时, 应重新进展MSA分析。

操作人员; 计量器具经修理、更换、调整后 ; 待检产品或检测工程转变后 ; 操作方法 ; 作业场所。

测量系统分析的方法

计量型测量系统:

双性分析: 对测量系统进展

重复性和再现性分析,计算出重复性、再

测量系统分析

Measurement Systems Analysis

根底学问培训

内容

术语 测量系统分析的目的、意义 实施测量系统分析的时期 测量系统分析的方法 测量系统分析的具体过程 结果分析

术语

测量系统: 用来对被测特性赋值的操作、程序、测量设备、

软件以及有关人员的集合;或者可以说用以猎取 测量结果〔数据〕的整个过程。

0396

GO/NOGO

●

3 50 组装B03

13 10A2指针高度确认具1.0-2.0mm测量系统

0397

GO/NOGO

●

3 50 组装B03

14 锡膏厚度检测仪测量系统

0449

R&R

○

3 10 SMT

15 磁通计测磁钢磁通量61±4MX

0078

R&R

○

3 10 组装B40

16 CC30钢球压入高度2.8±0.03测量系统

测量系统分析的方法

CYM量具族系表:

参考:AIAG测量系统分析手册

序号类别ຫໍສະໝຸດ 明细1游标卡尺

2

外径千分尺

3

百分表

4

千分表

5

高度游标卡尺

6

膜厚计

7

小测头千分尺

机械加工量具使用

机械加工量具使用为了确保加工质量,在切削之前和加工完毕之后,对加工的工件都要进行尺寸和形状等项目的检验,加工过程中也往往需要检验。

下面介绍几种常见的量具。

一、游标卡尺游标卡尺是一种测量长度、内外径、深度的量具,由主尺和附在主尺上能滑动的游标两部分构成。

游标卡尺的主尺和游标上有两副活动量爪,分别是内测量爪和外测量爪,内测量爪通常用来测量内径,外测量爪通常用来测量长度和外径;另在尾部有一个深度尺可用来测量深度,如图6.5所示。

主尺一般以毫米为单位,而游标上则有10,20或50个分格,根据分格的不同,游标卡尺可分为10分度游标卡尺、20分度游标卡尺、50分度格游标卡尺等,游标为10分度的有9mm,20分度的有19mm,50分度的有49mm(相对应的精度分别为0.1m,0.05mm和0.02mm)。

以10分度的游标卡尺(精度为0.1mm)为例,读数时首先以游标零刻度线为准在尺身上读取毫米整数,即以毫米为单位的整数部分。

然后看游标上第几条刻度线与尺身的刻度线对齐,如第6条刻度线与尺身刻度线对齐(若没有正好对齐的线,则取最接近对齐的线进行读数),则小数部分即为0.6mm。

精度为0.05mm 和0.02mm的游标卡尺,它们的工作原理和使用方法与精度为0.1mm的游标卡尺相同。

精度为0.05mm的50分度游标卡尺测量时,如游标上第11根刻度线与主尺对齐,则小数部分的读数为11×0.05mm=0.55mm,如第12根刻度线与主尺对齐,则小数部分读数为12×0.05mm=0.60mm。

判断游标上哪条刻度线与尺身刻度线对准,可用下述方法:选定相邻的三条线,如左侧的线在尺身对应线之右,右侧的线在尺身对应线之左,中间那条线便可以认为是对准的。

因此,游标卡尺所测量的数据L可以概括为:L=整数部分+游标上第n条刻度线与尺身的刻度线对齐×分度值如有零误差,则一律用上述结果减去零误差(零误差为负,相当于加上相同大小的零误差),读数结果为L=整数部分+小数部分-零误差如果需测量几次取平均值,不需每次都减去零误差,只要从最后结果减去零误差即可。

MSA报告(卡尺)

=100[ 0.00358

重复性和再现性(GRR )

GRR =

=

EV ²+AV ²

1.71032E-05 + 1E-05 零件 K3

%GRR= 100[GRR /TV ] =100[ 0.00547 = 6 7 0.3742 %PV= 0.3534 0.3375 0.3249 0.3146 =100[ = 0.058 ]

量具重复性和再现性数据收集表

评价人/ 试验

部品 1 165.16 165.15 165.16 165.16 0.01 165.16 165.17 165.16 165.16 0.01 165.15 165.16 165.15 165.15 0.01 165.16 2 165.18 165.19 165.18 165.18 0.01 165.19 165.19 165.18 165.19 0.01 165.19 165.18 165.19 165.19 0.01 165.19 3 165.19 165.19 165.18 165.19 0.01 165.18 165.19 165.18 165.18 0.01 165.19 165.20 165.18 165.19 0.01 165.19 4 165.18 165.19 165.19 165.19 0.01 165.19 165.18 165.19 165.19 0.01 165.18 165.18 165.19 165.18 0.01 165.19 5 165.21 165.22 165.21 165.21 0.01 165.21 165.22 165.21 165.21 0.01 165.22 165.22 165.21 165.22 0.01 165.21 6 165.25 165.25 165.25 165.25 0.00 165.25 165.25 165.25 165.25 0.00 165.25 165.25 165.25 165.25 0.00 165.25 7 165.24 165.24 165.24 165.24 0.00 165.24 165.24 165.24 165.24 0.00 165.24 165.24 165.24 165.24 0.00 165.24 8 165.27 165.26 165.26 165.26 0.01 165.27 165.27 165.26 165.27 0.01 165.26 165.26 165.27 165.26 0.01 165.26 9 165.33 165.32 165.33 165.33 0.01 165.32 165.33 165.33 165.33 0.01 165.33 165.33 165.32 165.33 0.01 165.33 10 165.34 165.34 165.34 165.34 0.00 165.34 165.34 165.34 165.34 0.00 165.34 165.34 165.34 165.34 0.00 165.34 均值 165.235 165.235 165.234 Xa= 165.2347 Ra= 0.007 165.235 165.238 165.234 Xb= 165.2357 Rb= 0.007 165.235 165.236 165.234 Xc= 165.235 Rc= 0.007 X= 165.235 Rp= 0.1822 0.007 )+( Rb= MinX= D4= 0.007 )+( 165.235 )=X DIFF= 2.58 )= 0.01806 Rc= 0.007 )]/评

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平均值 74.6050 74.6060 74.6040

XA =

均值 74.603 极差 0.010 1 74.600 2 74.600 3 74.610 均值 74.603 极差 0.010 1 74.600 2 74.610 3 74.600 均值 74.603 极差 0.010 零件均值

74.6050

9 74.710 74.710 74.710 74.710 0.000 74.650 74.650 74.670 74.657 0.020 74.710 74.710 74.710 74.710 0.000 74.692

10 74.440 74.440 74.440 74.440 0.000 74.490 74.490 74.474.440 74.447 0.020 74.459 试验次数 D4

0.020 0.010

0.010

0.000

0.000 1 2 3 4 5 6 7 8 9 10

号 7 74.760 74.750 74.750 74.753 0.010 74.750 74.760 74.750 74.753 0.010 74.750 74.750 74.760 74.753 0.010 74.753 8 74.420 74.420 74.410 74.417 0.010 74.420 74.420 74.410 74.417 0.010 74.520 74.530 74.520 74.523 0.010 74.452

LCLR = D3 R =

0.0274 0

D3 A2

注: 圈出那些超出控制限的值。查明原因並纠正。同一评价人采用最初的仪器重复这些读数或剔除这些值并由其余观测值再次平均 并计算R和极限值.

A 评价人 B 评价人 74.800 74.800 C 评价人

74.800

均 值 图

UCLx 74.700

74.600 LCLx

1

74.500 UCL R = 74.400 LCL

R

0.0274

4

74.500 0.0274

74.400 0.0000

0.0274

4

0.0274

7

74.500 0.0274 0.0274

74.400 0.0000 0.0000

0.0274 0.0000

=

0.0000

2 3

0.0000

5 6

7

0.0000

3 3

零 1 1 74.600 2 74.600 3 74.610 2 74.720 74.700 74.700 74.707 0.020 74.700 74.720 74.700 74.707 0.020 74.700 74.700 74.700 74.700 0.000 74.704 3 74.500 74.520 74.500 74.507 0.020 74.490 74.490 74.470 74.483 0.020 74.440 74.430 74.430 74.433 0.010 74.474 4 74.700 74.700 74.700 74.700 0.000 74.700 74.700 74.700 74.700 0.000 74.700 74.700 74.710 74.703 0.010 74.701

R A = 0.0100

74.6050 74.6080 74.6080

XB = RB =

74.6070

0.0120 74.6080 74.6040

74.6050 X C = 74.6057 RC = 0.0100

XP

极差均值 最大均值差 均值上限 均值下限

74.603

X = 74.6059 RP = 0.3011

2 3.27 0 1.88 3 2.57 0 1.02

R = (R A + RB + RC )/ Æ À ¼ Û È Ë Ê ý =

X DIFF = MaxX - Min X =

UCLX = X + A2 R =

LCLX = X - A2 R =

74.6168 74.5950

UCLR = D4 R =

量具重复性和再现性数据表

NO: 版次: 编号:

量具名称: 量具编号: 量具量程:

卡尺 测量参数: Ф 74.4+0.4 参数规格:

定期 修复后 量具更换

测量日期: 测量人员:

新控制计划 PPAP

个数: 10

评价人数 试验次数 1. A 2. 3. 4. 5. 6. B 7. 8. 9. 10. 11. C 12. 13. 14. 22

9 10

0.0000

2 3

0.0000

5 6

0.0000

8

9 10

1 2 3 4 5 6 7 8 9 10 C 评价人

A 评价人

B 评价人

0.030

0.030

0.020

0.030 0.020 0.010 0.000 1 2 3 4 5 6 7 8 9 10 1 2 3 4 5 6 7 8 9 10

极 差 图

= 74.6168 74.6168 = 74.5950 74.5950 0.0274

1

74.6168 74.6168 74.700 74.5950 74.5950 74.600 0.0274

8

74.6168 74.6168 74.6168 74.6168 74.6168 74.6168 74.700 74.5950 74.5950 74.5950 74.5950 74.600 74.5950 74.5950 0.0274

件 5 74.600 74.600 74.610 74.603 0.010 74.600 74.600 74.610 74.603 0.010 74.580 74.560 74.560 74.567 0.020 74.591 0.010667 0.0020 极差上限 极差下限

编 6 74.600 74.620 74.610 74.610 0.020 74.650 74.650 74.670 74.657 0.020 74.620 74.610 74.620 74.617 0.010 74.628