标准工时测定表

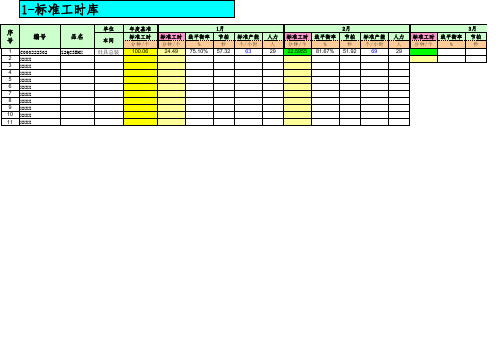

标准工时库(例表)

序 号

1 2 3 4 5 6 7 8 9 10 11 单位

编号

C000222302 XXXX XXXX XXXX XXXX XXXX XXXX XXXX XXXX XXXX XXXXBiblioteka 品名Z2QC3BMX

车间 灶具总装

年度基准 标准工时 分钟/个 100.06

1月 标准工时 分钟/个 24.49 线平衡率 % 75.10% 节拍 秒 57.32 标准产能 个/小时 63 人力 人 29 标准工时 分钟/个 22.5955 线平衡率 % 81.67%

2月 节拍 秒 51.92 标准产能 个/小时 69 人力 人 29 标准工时 分钟/个 线平衡率 %

3月 节拍 秒

4月 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 % 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

5月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

6月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

7月

7月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

8月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

9月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

10月 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个

11月 线平衡率 % 节拍 秒 标准产能 个/小时 人力 人 标准工时 分钟/个 线平衡率 %

12月 节拍 秒 标准产能 个/小时 人力 人

下一年基准 标准工时 分钟/个

备注

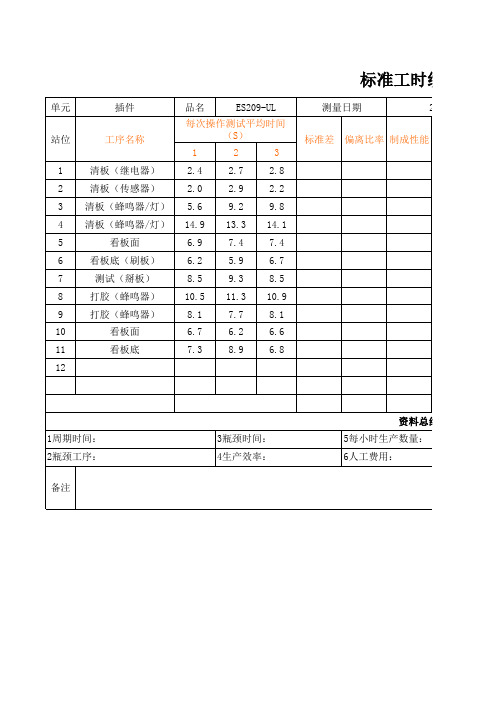

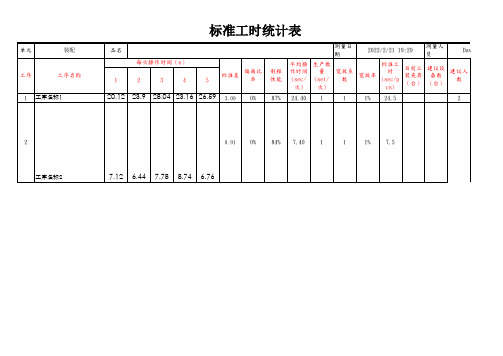

标准工时统计表样板

单元 站位 1 2 3 4 5 6 7 8 9 10 11 12 插件 工序名称 清板(继电器) 清板(传感器) 清板(蜂鸣器/灯) 清板(蜂鸣器/灯) 看板面 看板底(刷板) 测试(掰板) 打胶(蜂鸣器) 打胶(蜂鸣器) 看板面 看板底 品名 ES209-UL 测量日期 标准差 偏离比率 制成性能 2012.03.29 每次操作测试平均时间 (S) 1 2.4 2.0 5.6 14.9 6.9 6.2 8.5 10.5 8.1 6.7 7.3 2 2.7 2.9 9.2 13.3 7.4 5.9 9.3 11.3 7.7 6.2 8.9 3 2.8 2.2 9.8 14.1 7.4 6.7 8.5 10.9 8.1 6.6 6.8

资料总结 1周期时间: 2瓶颈工序: 备注 3瓶颈时间: 4生产效率: 5每小时生产数量3.29 测量人员 宽放率 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 标准工时 sec/pcs 刘锦华 目前治具 建议治具 台数 建议人数 台数 (台) 平均操作 生产数量 时间sec/ 宽放系数 set/次 次 2.6 2.4 8.2 14.1 7.3 6.2 8.8 10.9 8.0 19.5 23.0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

111 资料总结 7上线人数: 8每班日产能(8H):

生产数量:

用:

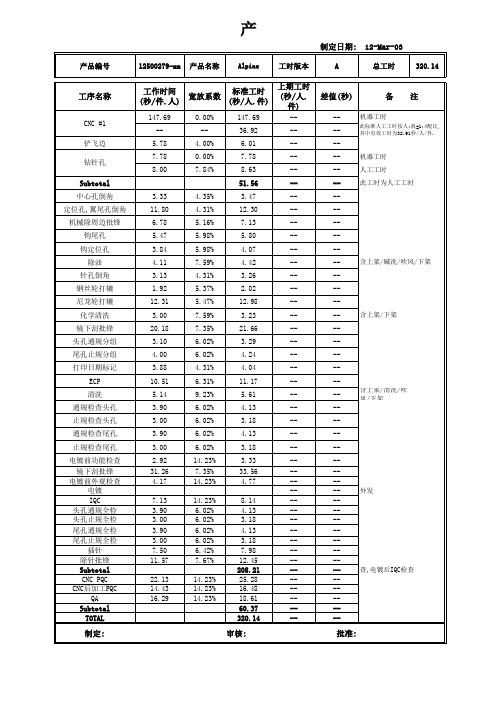

产品标准工时统计表模板

--

--

--

含上架/下架

--

--

--

--

--

--

含上架/清洗/吹 风/下架

--

--

--

--

--

--

--

--

外发

--

--

--

--

--

--

--

含QC电镀前功能与外观检

--

查,电镀后IQC检查

--

--

--

--

--

批准:

14.23%

16.48

--

16.29

14.23%

18.61

--

60.37

--

320.14

--

审核:

差值(秒)

备注

--

机器工时

--

此标准人工工时按人:机=1:4配比, 其中有效工时为32.91秒/人/件.

--

--

机器工时

--

人工工时

--

此工时为人工工时

--

--

--

--

--

--

含上架/碱洗/吹风/下架

--

产品编号

12500279-xx 产品名称

产 品

Alpine

制定日期: 12-Mar-03

工时版本

A

总工时

320.14

工序名称

CNC #1

铲飞边

钻针孔

Subtotal 中心孔倒角 定位孔,翼尾孔倒角 机械除周边批锋

钩尾孔 钩定位孔

除油 针孔倒角 钢丝轮打辘 尼龙轮打辘 化学清洗 镜下刮批锋 头孔通规分组 尾孔止规分组 打印日期标记

7.13

--

5.47

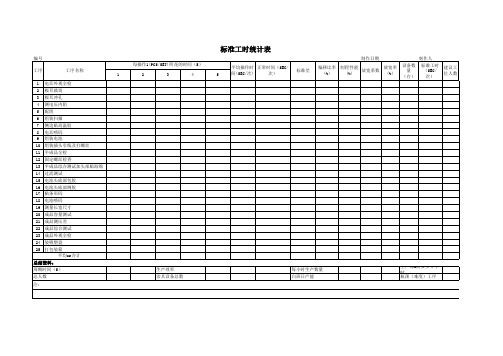

标准工时表样板

编号 每操作1(PCS/SET)所花的时间(S) 工序 1 2 3 4 5 6 7 8 9 工序名称 电芯外观全检 极耳裁切 极耳冲孔 测电压内阻 配组 组装扫描 侧边贴高温胶 电芯喷码 组装电池 1 2 3 4 5 平均操作时 正常时间(/ 间(SEC/次) 次) 标准差 制作日期 偏移比率 制程性能 放宽率 放宽系数 (%) (%) (%) 设备数 量 (台) 制作人 标准工时 (SEC/ 次) 建议工 位人数

10 组装插头引线及打螺丝 11 半成品全检 12 固定螺丝检查 13 半成品综合测试加头部贴海绵 14 过流测试 15 电池头底部包胶 16 电池头底部缠胶 17 贴条形码 18 电池喷码 19 测量长宽尺寸 20 成品容量测试 21 成品测压差 22 成品综合测试 23 成品外观全检 24 装吸塑盘 25 打包装箱 平均or合计 总结资料: 周期时间(S) 总人数 注: 生产效率 治具设备总数 每小时生产数量 白班日产能 生产每K需要多少小 时 瓶颈(难度)工序

备注

标准工时统计表样板

2.8

2.0

2.9

2.2

5.6

9.2

9.8

14.9 13.3 14.1

6.9

7.4

7.4

6.2

5.9

6.7

8.5

9.3

8.5

10.5 11.3 10.9

8.1

7.7

8.1

6.7

6.2

6.6

7.3

8.9

6.8

测量日期

2012.03.29

标准差 偏离比率 制成性能

1周期时间: 2瓶颈工序:

备注

3瓶颈时间: 4生产效率:

资料总结 5每小时生产数量: 6人工费用:

准工时统计表

2012.03.29

测量人员

刘锦华

平均操作 时间sec/

次

生产数量 set/次

宽放系数

宽放率

标准工时 sec/pcs

目前治具 台数 (台)

建议治具 台数

建议人数

2.6

1

1

1%

2.41Biblioteka 11%8.2

1

14.1

1

1

1%

1

1%

7.3

1

1

1%

6.2

1

1

1%

标准工时统计表

单元

站位

1 2 3 4 5 6 7 8 9 10 11 12

插件

工序名称

清板(继电器) 清板(传感器) 清板(蜂鸣器/灯) 清板(蜂鸣器/灯)

看板面 看板底(刷板) 测试(掰板) 打胶(蜂鸣器) 打胶(蜂鸣器)

看板面 看板底

品名

ES209-UL

每次操作测试平均时间 (S)

1

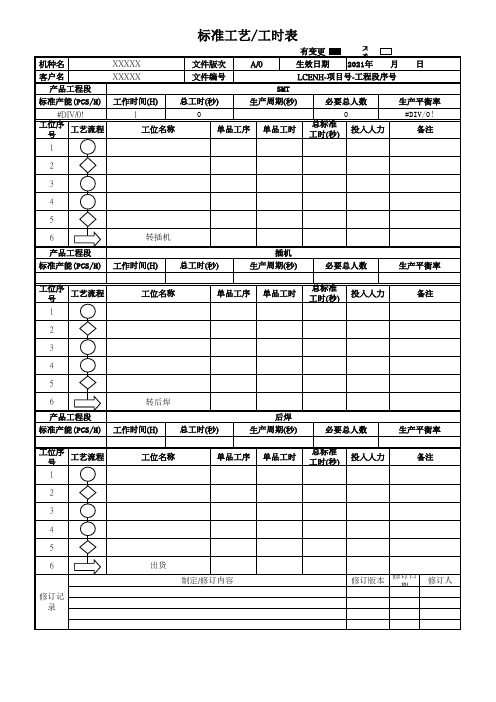

标准工艺工时记录表

总标准 工时秒)

投入人力

#DIV/0! 备注

2

3

4

5

6 产品工程段 标准产能(PCS/H)

转插机 工作时间(H)

总工时(秒)

插机 生产周期(秒)

必要总人数

生产平衡率

工位序 号

工艺流程

1

工位名称

单品工序

单品工时

总标准 工时(秒)

投入人力

2

3

4

5

6 产品工程段 标准产能(PCS/H)

转后焊 工作时间(H)

总工时(秒)

后焊 生产周期(秒)

必要总人数

备注 生产平衡率

工位序 号

工艺流程

1

2

3

4

5

6

修订记 录

工位名称

单品工序

单品工时

总标准 工时(秒)

投入人力

备注

出货

制定/修订内容

修订版本

修订日 期

修订人

工 艺 流 程 图 符 号 含 义 :

表 示 生 产 , 表 示 检 查 ,

表 示 移 动 / 搬 运

制定

机种名

客户名

产品工程段

标准产能(PCS/H)

#DIV/0!

工位序 号

工艺流程

1

标准工艺/工时表

XXXXX

文件版次

A/0

有变更

无 变

生效日期 2021年 月 日

XXXXX

文件编号

LCENH-项目号-工程段序号

SMT

工作时间(H)

总工时(秒)

生产周期(秒)

必要总人数

生产平衡率

1 工位名称

0

0

单品工序

标准工时参考数据明细表

14

25%

16

25%

16

25%

2.2575 2.58 3.08

UT为电批锁 附时有效运 行时间

锁附 1个螺丝 (10.0)

锁附动作时M3P5M3P7+UT(1.0S)

16

25%

3.58

锁附 1个外观螺丝

锁附动作时M3P5M3P8+UT(1.0S)

16

25%

3.58

焊接单点(如闪光灯上导 线)

焊点加锡M2G1M2+1S(锡熔时间) 取导线M2G1M2+1S(锡熔时间)

101

25%

用镊子取垫片或双面胶 M3G1(M3G3M3)*4

贴垫片、双面胶(4 小条 ) 贴垫片于壳体 (M2P5M2A4)*4+C4*3

贴附后检查 (E2D3)*4

124

25%

铆接电池盖正负弹片 (线外加工)

取产品放入治具内 从治具取出产品放入流水 线 取产品待装配 单点检查 动作

取放弹片 M3G1M3P5 放置小弹片 (M3G1M3P2R2M3P5M1P5)*2 冲压 M5G1M5G1+1秒(1秒为冲压机周期时间) 检查 (E2D3)*2 放置 M3G1M2P0

热熔 4个点以上

热熔机气缸行程周期为 5 S

5

点UV胶(5mm为一单点)

动作时间 M3P5M1+出胶时间(1S)

9

点UV胶(线段)

动作时间 M3P5M1+出胶时间(1S)+出胶口在部品 移动时间(以每cm移动时间为3S)

目检动作(第一个工序)

针对有外观要求的部品的表面面积/1.5cm² *E2(0.25S)

25%

2.45125

标准工时表

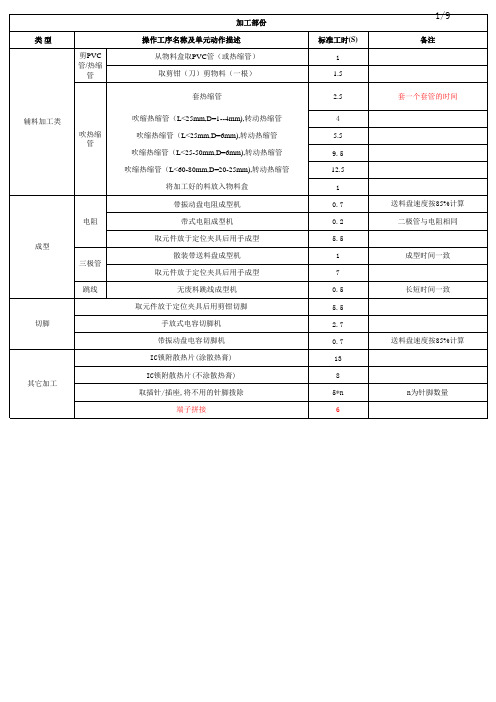

IC座 火牛类

插件部份 操作工序名称及单元动作描述 贴20mm长以下皱纹胶纸/高温胶纸 贴20mm~50mm长皱纹胶纸/高温胶纸 贴50mm长以上皱纹胶纸/高温胶纸

长5mm以下 长5--30mm 长5--30mm以上 电阻1/8W 电阻1/4W以上 立式电阻1/8W 立式电阻1/4W以上 电解电容 陶瓷、瓷片电容 一般的二极管 发光二极管 大体积的二极管 棒芯电感 柱环形电感 圆环形电感 管脚一字形三极管 管脚品字形三极管 6脚以下插座 6--12脚插座 12脚以上插座 排插(3脚以上) 排插(3脚以下) 插AV插座/AV+S端子 插光纤座 插SCART座(24PIN) 插DC插座 插AV插座(DVB系列)

15

1.n为纸卡数量。2.使用周转箱时不

17

含此工时

折好卡通箱底部,两边及中间封胶纸(长:85cm,宽:50cm)

23

将包好的PCBA放入包装箱

5

类型 吹套管 扎线类 点胶类

锁螺丝类 粘贴类

装配部份

操作工序名称及单元动作描述

从拉带(台面)取机,使热缩管处对于风筒口

吹缩热缩管(L<25mm,D=1--4mm),转动热缩管

放PCB板于拉带(台面)

一手取PCB并放于台面

另一手从烙铁架取烙铁

取锡线加锡至一焊盘

取镊子夹SMD焊一端于PCB,放回镊子到台面

加锡至另一焊盘,放回烙铁到烙铁座

放PCB板于拉带(台面)

从拉带(台面)取PCB

放于夹具上

从物料盒取出元件插于PCB

扣压夹具,转至锡点面

取锡线,烙铁至焊点

标准工时(S) 1 1

11

抹PCB(需抹面积25-50c㎡),放回无尘布

标准工时统一表格(模板)

标准UPH (pcs/H)(含宽放)

E=3600/C 385 334 397 392 486 426 458 352 381 352 394

备注 瓶颈工站

101.2 85% 90% 177

334 标准设备日产能

(标台准)人力日产能

(台)

6,813 6,011

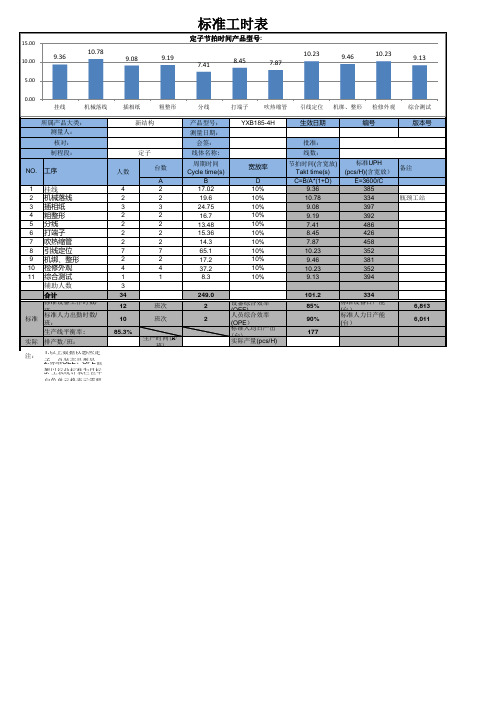

新结构

定子

人数

4 2 3 2 2 2 2 7 2 4 1 3 34

12

10

85.3%

台数

A 2 2 3 2 2 2 2 7 2 4 1

班次 班次

生产时间(H/ 班)

产品型号: 测量日期:

会签:

线体名称: 周期时间 Cycle time(s)

B 17.02 19.6 24.75 16.7 13.48 15.36 14.3 65.1 17.2 37.2

1 挂线 2 机械落线 3 插相纸 4 粗整形 5 分线 6 打端子 7 吹热缩管 8 引线定位 9 机绑、整形 10 检修外观 11 综合测试

辅助人数

标准

合计 标准设备工作时数/ 班标: 准人力出勤时数/ 班:

生产线平衡率:

实际 排产数/班:

注:

1.以上数据以感应定 子2.标、准总O装E产E、品O型P号E值 暂3. 以上行表业统标计准表为栏目位标中 白色单元格表示需要

15.00

10.78

10.00

9.36

9.08

5.00

标准工时表

定子节拍时间产品型号:

9.19

7.41

8.45

7.87

10.23

9.46

10.23

9.13

0.00

挂线

机械落线

插相纸

标准工时分析表(MOD法)

3.2 DIP T/U 段一般动作标准:No 动作描述分析式MOD 数左手:M4G1M2G1M4P0右手:H右手:M4G1M4M2P2M3左手:HM2G1M3P0右手:M3C4M2P2M3左手:HM2M1M3P0左手:M4P5+UT=2.5SECM4右手:M4P5+UT=2.5SECM4左手:M4P0G1M4P0M4G1M4右手:M2P0左手:M4P0M4右手:H 共:=3.3+2.2N SEC/EA NO 动作描述分析式MOD 数a. 取插销及PCB 板左手:M4G1M2G1M4P0右手:M4G1M4P2b.刮锡渣UT=1.8SEC =UT*N 颗c.放入输送带左手:H右手:M2G1M4P2No 动作描述分析式MOD 数左手:M4G1M4C4M3右手:Hb.检查零件脚是否过长时间UT=0.4(L+W)/7.5+0.006N SEC SEC=每目检一次所需时间(S1)*移动目光检视区域次数(N)+判断每颗零件脚是否过长时间(S2)*零件总数(N)*零件过长比率(B)(因人目光一次可看75*75CM)之区域,故看完一片PC 板需看n 次, n=(PCB 宽/7.5)*(PCB 长/7.5)(Unit:CM)抽样求得S1=0.4SEC,S2=0.006SEC)L:CMW:CM左手:H右手:M4G1M44 c.剪零件脚(每颗)UT=1.3 SEC **** 1.3N SEC 左手:M4C4P2右手:H共a+b=1.4+0.14N SEC(N:零件总颗数)12 1.91)拆板后切板,放入输送带共: /2 =6.4SEC/EA 标准时间20 3.1SEC2 b.拆断余板一端22 3.4SEC1 a.取下散热板治具(2片)28 4.3SEC4d.切板(2连板)****2.5SEC3 c.拆断余板另一端SEC2)取插销后刮锡渣放入输送带标准时间1a.自输送带取基板,并翻转16 2.5SEC 5 e.放入输送带(2块) 2.2N SEC 标准时间112 1.9SEC2**** 1.4SEC2)取机板检查零件是否过长后剪过长零件脚共=5.4+3(L+N)+0.006NB+1.3N SEC(L:PCB 板长,W:PCB 板宽,N:零件总颗数,B:零件过长比率)39SEC 5d.放回输送带101.5SEC3 b.取气剪9 1.43)输送带上取基板、正检2****=3(L+N)+0.006NB∑ae∑aC ∑adNO 动作描述分析式MOD 数左手:M4G1M4右手:H 2 b.检查零件面(每颗)UT=0.14 SEC****0.14N SEC 3 c.检查锡面(每个焊点)UT=0.3 (0.3"/四个焊点)****0.3*N/4SEC 左手H右手:M3G1C4共:= 13.2+(6.47NB) SEC(N:零件总颗数,B:正检不良率)NO 动作描述分析式MOD 数左手:M4G1M4A4C4右手:M3G1C4左手:H右手: M4G1M4c.清除焊孔UT=2.3 SEC =每点时间(S)*总焊锡点(N)*不良率(B)左手:C4D3M2A4C4右手:He.左手取锡丝,左手:M3G1M3P5右手取烙铁右手:M4G1M4f.补焊UT=2.47 SEC =每点时间(S)*总焊锡点(N)*不良率(B)左手:M3G1M4P0M4右手:H 左手:H右手:M3G1E2D3R2A4No 动作描述分析式MOD 数左手:M3G3M3H 右手:M4G1M4P2b.锁螺丝(第一颗)左手:H (自攻螺丝)1.5+0.022L(L:自攻螺丝长度:mm)右手:M3G1P2M2P2+0.022*L (自攻螺丝)(K:机械螺丝长度:mm)左手:H (机械螺丝)1.5+0027K 右手:M3G1P2M2P2+0.027*K(机械螺丝)5标准时间6 1.4SEC 补跷件后将基板放回输送带.1 a.自输送带取基板934标准时间a.按住跷件,反过PC 板17 2.6SEC12 d.压入跷起之脚(每颗)b.取络铁9 2.6SEC/EA17 1.4SEC****2.3NBSEC3.3SECSEC **** 2.47NB SEC标准时间SECSEC7g.放回输送带上12 1.9214清洗烙铁头81.22****SEC自攻螺丝:共: =3.2+0.022L(1+N)+1.4N SEC/EA机械螺丝; 共:=3.2+0.027K(1+N)+1.4N SEC/EA111.7152.32*NSEC8h.点胶=每人点明间*N5)锁螺丝1a.取螺丝及锁固物∑a i∑ac∑ac左手: H (自攻螺丝)(1.4+0.022L)N右手:(M3P2M2P2+0.022*L)N (自攻螺丝)左手:H (机械螺丝)(1.4+0027K)N右手:(M3P2M2P2+0.027*K)N(机械螺丝)o.放散热片X手:M3G3M3P0R2P5;16 2.48SEC a.放晶体X手:M3G1M3P0R2P514 2.17SEC b.涂晶体散热膏双手:M3G3M3P0M3G1M3*2M220 3.10SEC c.放螺帽X手:M3G3M3P0R2P516 2.48SEC f.放绝缘片X手:M3G3M3P0R2P516 2.48SEC g.点红胶X手:M3M2P27 1.08SEC h.取出散热片放于輸送帶上X手:M3G1M4P08 1.24SEC i.组装好的散热片装箱X手:M3G1M4M2P212 1.86SEC j.穿晶体于散热片中X手:M3G1M3G1M2R2P517 2.63SEC l.穿螺丝于散热片中X手:M3G1M3G1M2R2P517 2.63SEC m.锁螺帽于散热片上X手:M3G1M3G1R2P5A4R2*3M2274.18SECNo 动作描述分析式MOD 数1 a.取机台X手:M3G3M28 1.24SEC 2 b.擦机身(单位面积)UT=1.1**** 1.32*SSEC 3 c.摇机身UT=1.120 3.10SEC 短胶袋(≦250mm ) UT=4.5SEC **** 5.40SEC 长胶袋(≧250mm) UT=7.0SEC ****8.40SEC 5 e.贴Label(单位面积mm)UT=0.003SEC ****0.004*SSEC 6 f.组装刀卡(V卡刀数N=a*b)UT=1.02SEC **** 1.22*NSEC 7g.插插头X手:M3G1R2M2P513 2.01SEC 8h.插端子X手:M3G1R2M2A412 1.86SEC 9i.按键盘X手:M3M2A49 1.39SEC 10j.目视机身;Label UT=8.0SEC ****9.60SEC 11k.目视线材UT=7.5SEC ****9.00SEC 12l.划记号M3M2G1M2P513 2.01SEC 13m.装机台于纸盒M3G3M3G3*3P5A4*2M2A4P538 5.88SEC 14n.成型纸盒M3G1M3M3M2A4*2M2A4P529 4.49SEC 15o.成型纸箱UT=28SEC****33.60SEC标准时间46)包装3 c.继续锁螺丝****SEC4 d.装胶袋。

标准作业时间评定表(二)

标准作业时间评定表(二)一、背景介绍在生产和制造领域,标准作业时间评定表是一种常用的工具,用于评估和管理生产过程中每项工作所需的标准时间。

通过标准作业时间评定表的制定和使用,可以帮助企业提高生产效率、降低成本,并确保生产过程的质量和稳定性。

本文将继续介绍标准作业时间评定表的制定方法和应用场景,帮助读者更好地理解和应用这一工具。

二、标准作业时间评定表的制定方法1. 确定评定项目在制定标准作业时间评定表之前,首先需要确定评定的具体项目。

评定项目应该具有一定的可测性和可操作性,能够清晰地描述工作的内容和要求。

2. 收集数据在确定评定项目之后,需要收集相关的数据,包括工作内容、操作流程、工时记录等。

可以通过观察现场工作、询问工作人员或查阅相关资料来获取数据。

3. 分析数据收集完数据之后,需要对数据进行分析,准确地评估每项工作所需的标准时间。

可以利用统计学方法、工程学原理或专业软件来进行数据分析和计算。

4. 制定评定标准根据数据分析的结果,制定评定标准,明确每项工作的标准时间和评定要求。

评定标准应该具有一定的客观性和可操作性,能够实际指导工作的开展。

5. 定期更新标准作业时间评定表是一个动态的工具,需要不断地更新和完善。

建议定期对评定表进行审核和调整,确保其与实际生产情况和标准要求保持一致。

三、标准作业时间评定表的应用场景1. 生产计划和排程标准作业时间评定表可以作为生产计划和排程的重要参考依据,帮助企业合理安排生产资源、优化生产流程,提高生产效率和产能利用率。

2. 绩效评估和薪酬制定标准作业时间评定表可以作为绩效评估和薪酬制定的依据,帮助企业评估员工的工作绩效、提高员工工作动力,优化人力资源管理。

3. 质量控制和改进标准作业时间评定表可以帮助企业进行质量控制和改进,及时发现和解决生产过程中的问题,确保产品质量和生产效率。

四、总结标准作业时间评定表是一种重要的生产管理工具,对于企业的生产和制造过程具有重要意义。

标准工时统计表-新

T:代表"夹具/机器

固定不变的,企业应根据生产状况及客观实际重新测评。

(1) 产品正式投入生产后,生产趋于稳定时(一般为生产一周以上),工艺人员应再次测评标准工时;必要时应予以修改,并发出变更通知。

当生产工艺条件发生变化或技术变更对生产作业有明显影响时,有关部门应重新测评标准工时;必要时应予以修改,并发出变更通知。

(3)其他客观条件导致标准工时不能反映实际工作绩效时,有关部门应重新测评标准工时;必要时应予以修改,并发出变更通知。

部门认为

标准工时

不能真实

体现作业

状况时,

可向有关

部门申请

重新测评。

总之,标

准工时是

实施现场具/机器"

管理的重

要基础,

准确的标

准工时可

以平衡生

产线,有

效分配工

作人员,

生产各部

门都要依

据标准工

时制定相

应的工作

计划。

9

牢记要点

计算标准工时要了解以下内容: _ 明确标准工时的作用 _ 做好标准工时测定准备 _ 计算标准工时 _ 修改标准工时。

综合工时制及标准工时制考勤计算表

2022/2/20 员 工 考 勤 月 报 表 ( 设 备 )

三班二倒

加

缺

序 号

姓 名

总

班 次

标准工时

非标 工时

工 时 统

计

实 实际

际 出 勤 天

出勤 是 不含 否 双休 满 计费 勤

高 温 费

数 加班

晚 班 个 数

晚 班

班延 节时

双 休

勤

补 *1.

2

黄老弟 丙

0.0

(2.0)

备注

初

始 年

签名确认

休

120

80

40

120

40

96

120 40 40 120 40 40

14

0 * 8 + 0 = 0 0 0 是 120 0 0

大

0.0

0.0

1

17 * 12 + 9 = 213 18 213 是 120 10 90 24

张老弟 甲

0.0

0.0

2

18 * 12 + 0 = 216 18 216 是 120 10 90 24

8

朱老兄 甲

0.0

(8.0)

3

熊老弟

18 * 12 + 0 乙

= 216 18

216

是 120 8

72 28

4

0.0

(4.0)

4

18 * 12 + 0 = 216 18 216 是 120 8 72 36

6

范老兄 乙

0.0

(6.0)

5

12 * 12 + 47 = 191 16 191 是 120 7 63 24

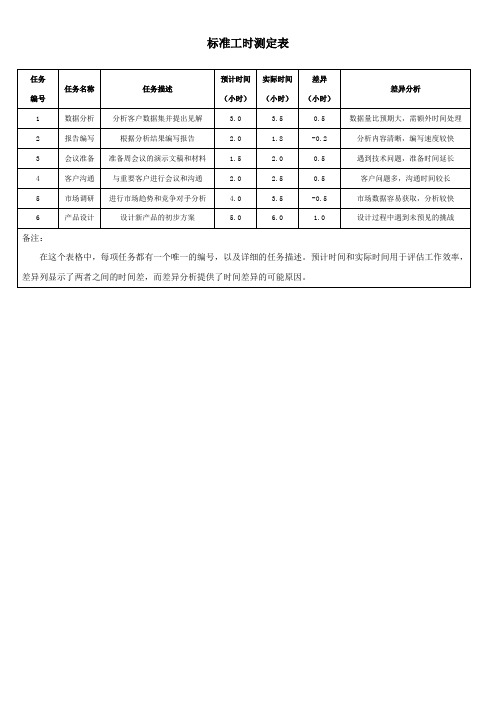

标准工时测定表

任务

编号

任务名称

任务描述

预计时间

(小时)

实际时间

(小时)

差异

(小时)

差异分析

1

数据分析

分析客户数据集并提出见解

3.0

3.5

0.5

数据量比预期大,需额外时间处理

2Hale Waihona Puke 报告编写根据分析结果编写报告

2.0

1.8

-0.2

分析内容清晰,编写速度较快

3

会议准备

准备周会议的演示文稿和材料

1.5

2.0

0.5

遇到技术问题,准备时间延长

4

客户沟通

与重要客户进行会议和沟通

2.0

2.5

0.5

客户问题多,沟通时间较长

5

市场调研

进行市场趋势和竞争对手分析

4.0

3.5

-0.5

市场数据容易获取,分析较快

6

产品设计

设计新产品的初步方案

5.0

6.0

1.0

设计过程中遇到未预见的挑战

备注:

在这个表格中,每项任务都有一个唯一的编号,以及详细的任务描述。预计时间和实际时间用于评估工作效率,差异列显示了两者之间的时间差,而差异分析提供了时间差异的可能原因。

标准工时及产能计算表

部门主管:

现场工序调整填写IE现场改善

标准工时 (s)

73.28 82.52 40.94 93.74 49.30 121.90 80.10 58.10 123.00 58.98 160.84 194.72 79.44 67.12 58.76 125.86 89.78 155.78 56.12 1338.28 .94

121 127 119 115

28

33

25

30

1195

1183 194.72

1189 1201 工序最小工时 (s):

不平衡损失

44.80 10% 53.20 10% 15.40 10% 63.40 10% 23.00 10% 89.00 10% 51.00 10% 31.00 10% 90.00 10% 31.80 10% 124.40 10% 155.20 10% 50.40 10% 39.20 10% 31.60 10% 92.60 10% 59.80 10% 119.80 10% 29.20 10% 1194.80 10%

7、人均产能=每小时产能/总人数

8、不平衡损失=瓶颈工时×总人数-各工序(每人)时间之和;

9、最大产能=单位标准时间/瓶颈工序标准时间。

线长/物料员

备注:维修员Fra bibliotek当生产均衡率<90%时,需对生产平衡率进行现场改善, 改善步骤:工位摄影 填写IE工序工时分析表 改善瓶颈工位的工序作业 效果表

制表人:

班组长:

产品名 称

工序 (No.)

工序名称

标准工时及产能计算表

型号/模块

线别

文件编号:

测试日期

实测作业时间(s) 实测1 实测2 实测3 实测4 实测5