YG8硬质合金刀具干切削铝合金表面粗糙度及刀具磨损研究

硬质合金刀具切削金属材料的刀具磨损机理研究

硬质合金刀具切削金属材料的刀具磨损机理研究硬质合金刀具作为一种重要的切削工具,被广泛应用于金属加工领域。

然而,随着切削时间的延长,刀具表面会逐渐出现磨损,导致刀具性能下降。

因此,研究硬质合金刀具切削金属材料的刀具磨损机理对于提高切削效率和延长刀具使用寿命至关重要。

硬质合金刀具磨损机理的研究主要包括磨削磨损、切削磨损和化学磨损三个方面。

首先,磨削磨损是硬质合金刀具在切削过程中与工件表面接触而引起的磨损形式。

当硬质合金刀具与工件表面接触时,由于刀具与工件表面间的形状不匹配,产生了相对运动。

这种运动会导致刀具表面微小颗粒的脱落,从而使刀具表面出现磨削磨损。

磨削磨损的严重程度取决于切削速度、切削深度和工件材料的硬度等因素。

研究表明,磨削磨损是硬质合金刀具切削金属材料时常见的磨损形式之一。

其次,切削磨损是指硬质合金刀具在切削过程中由于高温和高压力等因素引起的磨损形式。

当硬质合金刀具与工件接触时,由于刀具与工件表面间产生的冲击力和摩擦力,刀具表面会出现塑性变形和微裂纹。

随着切削过程的进行,这种塑性变形和微裂纹会逐渐扩展,从而导致切削磨损的发生。

切削磨损的程度取决于切削工艺参数、切削速度和切削深度等因素。

因此,通过合理选择切削工艺参数和改善刀具的抗裂性能等措施,可以有效延长硬质合金刀具的使用寿命。

最后,化学磨损是指硬质合金刀具在切削过程中,由于与工件表面发生化学反应而引起的磨损形式。

刀具表面存在的化学元素,如铁、铝、钛等,会与工件表面的元素发生反应,形成粘附层。

这种粘附层会在切削过程中不断积累,并与刀具表面形成摩擦。

随着切削过程的进行,粘附层会逐渐加重,并可能导致刀具表面的剥离和断裂,从而产生化学磨损。

综上所述,硬质合金刀具在切削金属材料时会发生磨削磨损、切削磨损和化学磨损等多种磨损形式。

刀具磨损的机理与切削工艺参数、工件材料的硬度以及刀具自身的材料和制造工艺等因素密切相关。

因此,我们在实际应用中,应根据具体情况选择合适的刀具材料和加工工艺,以减少刀具的磨损,提高切削效率和刀具的使用寿命。

YT15和YG8硬质合金刀具切削碳纤维复合材料磨损对比研究

YT15和YG8硬质合金刀具切削碳纤维复合材料磨损对比研究尚晓峰;高石鑫;王志坚【摘要】为了研究不同牌号硬质合金刀具切削碳纤维复合材料的磨损机理和刀具的耐用度,分别采用YT15和YG8硬质合金刀片对碳纤维复合材料进行切削试验.试验结果表明:硬质合金刀具切削碳纤维复合材料时,两类牌号硬质合金刀具的磨损主要发生在后刀面和切削刃处,磨损机理为磨粒磨损,并且在切削相同距离时,YT15硬质合金刀具比YG8硬质合金具磨损更严重,并表现为切削过程中YT15的切削力大于YG8硬质合金刀具.YG8比YT15具有更高耐用度的主要原因是YG8的抗压强度比YT15大,同时热传导率也是一个影响因素.【期刊名称】《制造技术与机床》【年(卷),期】2016(000)012【总页数】4页(P105-108)【关键词】碳纤维复合材料;硬质合金刀具;刀具磨损;切削力;刀具材料物理性质【作者】尚晓峰;高石鑫;王志坚【作者单位】沈阳航空航天大学机电工程学院,辽宁沈阳110136;沈阳航空航天大学机电工程学院,辽宁沈阳110136;沈阳航空航天大学机电工程学院,辽宁沈阳110136【正文语种】中文【中图分类】TB332碳纤维复合材料目前已成为一种主要的先进复合材料,广泛应用于航空航天工程、船舶工程、建筑工程、医学等多个领域中。

由于碳纤维复合材料中碳纤维硬度大且具有极强的研磨性,另外基体树脂具有较低的导热率和较低的延展性,在切削碳纤维复合材料过程中会造成严重的刀具磨损,严重的刀具磨损已成为阻碍碳纤维复合材料切削效率提高的主要原因。

程寓、魏良耀[1]采用涂层硬质合金钻头对碳纤维复合材料进行切削试验,对刀具的磨损形貌和磨损机理进行了研究,并分析了刀具的磨损规律。

Kyung-Hee Park,Aaron Beal和Dave Kim[2]等人采用了金刚石刀具和硬质合金刀具对碳纤维复合材料进行切削试验并观察刀具磨损情况,得出切削碳纤维复合材料金刚石刀具比硬质合金刀具具有更高的耐用度。

刀具磨损的研究现状及发展 论文 曹庆

刀具磨损的研究现状及发展关键词:磨损分析解决磨损绪论:刀具是机械加工中最重要的部分,所有的机械零件的加工都要用到刀具,比如车刀、镗刀、钻头、绞刀、拉刀、齿轮刀具等等。

它们的精度至决定着工件的尺寸精度,在实际使用过程中,刀具不可避免的会发生磨损,了解磨损的发生和解决方法及延长刀具的使用寿命,在生产中有着十分重要的意义。

一、刀具磨损情况磨损的分类刀具磨损分为正常磨损和非正常磨损。

1.正常磨损:是指刀具在设计合理、使用合理、制造与刃磨符合标准的情况下,在切削过程中逐步产生的磨损。

1.1.磨粒磨损:切削过程中,切屑底层、工件表面会有一些硬度极高的微小硬质点,会在刀具表面上刻出沟痕,这些硬质点对刀具的作用相当砂轮中的磨粒作用。

硬质点有碳化物、氮化物、氧化物和金属化合物。

磨粒磨损是刀具磨损的主要原因。

1.2粘接磨损:刀具与工件在高温条件下容易产生粘接,当接触面发生相对滑动时,在粘接处就会发生剪切破坏,带走刀具材料而想成磨损。

粘接程度与压力、温度、材料有密切的联系。

低中速加工时,粘接磨损是硬质合金刀具磨损的主要原因。

1.3相变磨损:当刀具上最高温度超过刀具材料的相变温度时,刀具表面金相组织发生变化,如马氏体组织转变为奥氏体,使硬度下降,磨损加剧。

工具钢刀具在高温时易产生相变磨损。

它们的相变温度为:合金工具钢为300℃~350℃,高速钢为550℃~600℃。

相变磨损严重时会造成刀面的塌陷和切削刃卷曲。

1.4扩散磨损:刀具与切屑、工件接触处由于高温作用,双方化学元素在固态下互相扩散,使刀具材料的成分、结构改变造成的磨损。

切削温度越高扩散越快;刀具工件材料亲合力越大,扩散越快;高速切削时扩散磨损是刀具磨损的主要原因。

1.5:氧化磨损:当切削温度达700℃~800℃时,空气中的氧便与硬质合金中的Co及WC、TiC 等发生氧化作用,产生较软的氧化物(如Co3O4、CoO、TiO2等),被切屑或工件擦掉而形成磨损。

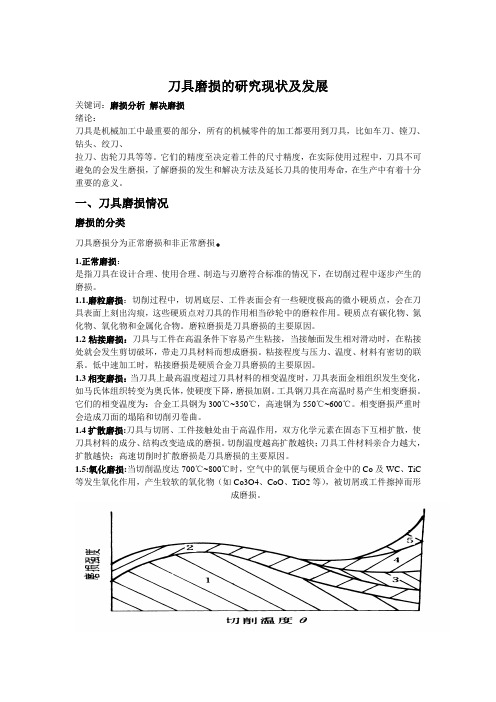

温度对磨损的影响1-粘结磨损2-磨粒磨损3-扩散磨损4-相变磨损5-氧化磨损刀具非正常磨损原因2.非正常磨损主要是由于机械冲击力或热效应作用造成的。

YG8碳化钨硬质合金冲蚀磨损性能研究

YG8碳化钨硬质合金冲蚀磨损性能研究顾雪东;王朝平【摘要】采用自制的激波驱动气固两相流冲蚀磨损实验装置,分别选用厚度为0.13 mm、0.20 mm和0.30 mm的铝片,通过调节颗粒冲击速度和冲击角度对钴基碳化钨(WC-Co)硬质合金YG8进行冲蚀磨损实验,结合扫描电镜(SEM)和能谱分析(EDS)分析气固两相流作用的冲蚀磨损形成机理.实验结果表明,随着颗粒冲击速度的增加,材料的冲蚀磨损率增大.随着颗粒冲击角度的增大,材料的冲蚀磨损率呈现先增大后减小的趋势,当冲击角度为75°左右时冲蚀磨损率达到峰值,WC-Co硬质合金呈现脆性材料的磨损性能.YG8材质的失效机理为高角度冲击作用下表面产生凹坑和裂纹,并进一步导致表面材料的剥落.%A self-made gas-solid erosion testing experiment driven by shock wave is used to investigate the wear properties of YG8.Different thickness of aluminum are chosen:0.13mm,0.20 mm and 0.30 mm.By adjusting the particle impact velocity and impact angle to carry out the cobalt-based tungsten carbide(WC-Co) YG8 erosion wear bined with scanning electron microscopy(SEM) and energy dispersive spectroscopy(EDS), the erosion wear mechanism of gas-solid two phase flow was analyzed.The experimental results show that with the increase of particle impact velocity, material erosion wear rate increased.With the increase of particle impact angle,erosion wear rate of materials increases firstly then decreases,when the impact angle is about 75°,the erosion wear rate peaked, WC-Co carbide performance the wear properties of brittle material.The failuremechanism of YG8 material is the pits and crack under the high angle impact,and further lead to the platelets stripped from the materials surface.【期刊名称】《石油化工设备》【年(卷),期】2017(046)002【总页数】5页(P1-5)【关键词】碳化钨硬质合金;YG8;气固两相流;冲蚀磨损;实验研究【作者】顾雪东;王朝平【作者单位】中国石化上海高桥石化有限公司,上海 200137;中国石化上海高桥石化有限公司,上海 200137【正文语种】中文【中图分类】TQ050.4随着工业的发展,许多设备及管道处于高温、高压、高速及强腐蚀等极端工况,表面极易被磨损、腐蚀,造成零部件及整个设备的失效[1,2]。

硬质合金YG8高速磨削工艺试验研究

硬质合金是由高硬度的WC颗粒和相对韧性较好 的结合剂组成的复合材料,具有硬度高、耐磨、强度和 韧性较好、耐热、耐腐蚀等一系列优良性能H J,广泛用 于切削刀具、矿山钻头、模具等领域。2 J。同时硬质合 金的硬度高、脆性大,导致加工困难、成本高、表面质量 难以保证。硬质合金传统的机械加工方式采用普通磨 削,但表面和哑表面容易出现裂纹,影响工件的使用性 能一J。高速磨削是现代磨削技术的巅峰,对难加工材 料均有优异的磨削性能,如果在硬质合金加工中得到 应用,将有效地降低加工成本、降低有效消耗。

料,其缺点是脆性大。该材料的力学性能如表1所示。

试件尺寸为40 minxl6 mixl0 mrrl。 表1材料性能参数

材料

显微硬度

ⅣV/GPa

弯曲强度

/MPa

冲击韧性 /(kJ/m2)

弹性模壁 /GPa

YG8

14

l 500

40

600

1.2 实验条件

机床:实验用机床为湖南大学自主研制的314 nl 超高速磨床。主轴转速为20 000 r/min,主轴额定功 率为40 kW,额定扭矩为71.1 N·m。

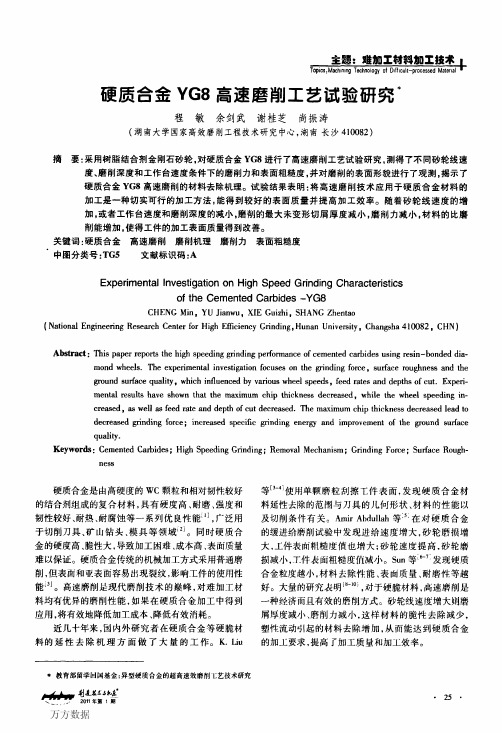

2.3表面形貌 2.3.1砂轮线速度的影响

砂轮线速度对表面形貌的影响如图7所示,图中 工作台速度为0.6 m/rain,磨削深度为0.2 mm。图7a 是砂轮线速度为80 m/s时的表面形貌,在这一条件 下,材料的去除是脆性去除与塑性去除混合的方式。 而图7b中是砂轮线速度为120 m/s时的材料的表面 形貌,工件基本上是以塑性切除的方式,只有极少量的 脆性去除。图7c是砂轮线速度为160 m/s的情况,材 料仍以塑性去除为主,但在箭头所示位置出现脆性剥 落,并导致表I直i粗糙度值增大,这一现象与图4的结果 相对应。从动平衡仪控制面板可以看出在超高速条件 下机床振动的增大,且高速旋转砂轮周围的气流随着

YG8硬质合金的热疲劳性能研究的开题报告

YG8硬质合金的热疲劳性能研究的开题报告

1. 研究背景

YG8硬质合金是一种重要的切削工具材料,广泛应用于机械加工、

航空航天等领域。

然而,在高温高压环境下,YG8硬质合金易发生热疲

劳现象,导致材料性能急剧下降,影响材料使用寿命和性能稳定性。

因此,研究YG8硬质合金的热疲劳性能,对于提高材料的耐用性和可靠性

具有重要意义。

2. 研究目的

本研究旨在探究YG8硬质合金在高温高压环境下的热疲劳行为,并

分析影响热疲劳性能的因素,为制定相应的材料设计和加工工艺提供基

础数据和理论支持。

3. 研究方法

本研究将采用疲劳试验和微观结构分析相结合的方法,研究YG8硬

质合金在高温高压下的疲劳性能。

具体方法如下:

(1)样品制备:选取标准YG8硬质合金材料,根据疲劳试验标准

制备不同尺寸和形状的试样。

(2)疲劳试验:采用疲劳试验机对试样进行高温高压下的疲劳试验,记录试样的变形和裂纹扩展情况,以评价YG8硬质合金的热疲劳性能。

(3)微观结构分析:采用扫描电镜(SEM)和透射电镜(TEM)等技术

对试样进行微观结构分析,研究试样受热疲劳作用后的微观结构变化,

探讨热疲劳发生的机理和影响因素。

4. 研究意义

通过本研究,可以深入了解YG8硬质合金在高温高压环境下的热疲

劳行为和影响因素,为制定相应的材料设计和加工工艺提供依据和理论

支持。

同时,也为提高YG8硬质合金材料的耐用性和可靠性,促进切削工具行业的发展做出贡献。

yg8是什么材料

yg8是什么材料

YG8是一种常见的硬质合金材料,也被称为钨钴硬质合金。

它由钨(W)、钴(Co)等金属粉末经过一系列工艺加工而成,具有优异的硬度、耐磨性和耐腐蚀性,被广泛应用于机械加工、矿山钻探、金属切削、汽车制造等领域。

YG8材料的主要成分是钨和钴,钨的质量分数一般在85%左右,而钴的质量分数则在10%左右。

此外,还会加入少量的其他金属元素以提高合金的性能。

这些

金属粉末经过混合、压制、烧结等工艺,形成了坚硬的YG8硬质合金材料。

YG8硬质合金具有极高的硬度,其硬度可达到HRA90以上,甚至有的可以达

到HRA94左右。

这使得YG8材料在机械加工领域有着广泛的应用,能够用于制造刀具、钻头、铣刀、车刀等工具,提高工件的加工精度和表面质量。

除了硬度高之外,YG8硬质合金还具有良好的耐磨性和耐腐蚀性。

在金属切削、矿山钻探等领域,YG8材料能够承受高速旋转、重载冲击等恶劣条件下的工作环境,保持稳定的切削性能和使用寿命。

在汽车制造领域,YG8硬质合金也被广泛应用于制造发动机零部件、传动零部件等。

由于其优异的硬度和耐磨性,能够有效提高汽车零部件的耐磨性能和使用寿命,保障汽车的安全性和可靠性。

总的来说,YG8硬质合金是一种优秀的材料,具有极高的硬度、良好的耐磨性和耐腐蚀性,在机械加工、矿山钻探、金属切削、汽车制造等领域有着广泛的应用前景。

随着技术的不断发展和创新,相信YG8硬质合金将会发挥出更大的作用,

为各个领域的发展提供更加可靠的支撑。

硬质合金刀具材料摩擦磨损的研究现状及展望

[ 1]

等人的

研究表明, 在与钛合金进行高速摩擦磨损试验中, 超细 ( 晶粒尺寸 23 4 5 23 ! !6 ) 的 晶粒硬质合金 -’ % "2’. 磨损率小于亚微米晶粒的 -’ % "2’. ( 晶粒尺寸 23 1 5 23 7 !6) 。郐吉才 等人研究了晶粒尺寸为 /22 ,6 的纳米级硬质合金与普通硬质合金的摩擦学特性, 指 出 -’ % ’. 硬质合金的摩擦学特性与晶粒度有直接的 关系。随着合金晶粒尺寸的减小, 摩擦系数呈减小的 趋势。随晶粒度的减小, -’ % ’. 硬质合金的耐磨损 性能显著提高。粗晶粒 -’ % ’. 硬质合金的磨损质量 高, 当 -’ 晶粒接近纳米级时, 硬质合金的磨损质量大 幅度下降, 耐磨性能显著提高。

[ &] [ $] 合金刀具的优选提供了摩擦学依据 。

3! 硬质合金刀具材料摩擦性能的影响因素

34 3! 56 晶粒尺寸的影响 SG 晶粒的尺寸对硬质合金的摩擦磨损性能具有 重要的意义。硬质合金的晶粒细化后, 硬质相尺寸减 小, 增大了硬质相晶粒表面积和晶粒间的结合力, 粘结 相更均匀地分布在其周围, 可提高硬质合金的硬度与 耐磨性。晶粒细化后, 不但可以提高合金的硬度、 耐磨 性、 抗弯强度和抗崩刃性, 而且高温硬度也将提高。超 细晶粒硬质合金比同样成分的普通硬质合金的硬度可

硬质合金刀具材料摩擦磨损的研究现状及展望

张# 辉# 邓建新# 颜# 培# 赵# 军

( 山东大学机械工程学院, 山东 济南 $!""%& )

yg8钨钴合金标准

yg8钨钴合金标准

YG8钨钴合金是一种高比重、高熔点、高强度、高硬度、良好耐磨性和耐腐蚀性的合金材料,主要成分为钨和钴,一般还包含少量的镍、铁、碳等元素。

对于YG8钨钴合金的标准,主要可以参考的是我国的国家标准GB/T 3458-2006《硬质合金钨钴合金》。

这个标准规定了钨钴合金的要求、试验方法、检验规则、标志、包装、运输和贮存等。

在GB/T 3458-2006中,YG8钨钴合金被定义为高钴系列钨钴合金,其中钴含量在8%到12%之间。

这种合金主要用于制造各种切削工具、模具、冲头、钻头、冷作模具等。

请注意,上述信息仅供参考,具体的标准内容应以国家标准文件为准。

如果你需要详细的标准内容,建议向相关部门或机构查询。

YG8硬质合金高速磨削工艺实验及优化研究

surface roughness and experimental results showed that lower grinding force,better high productivity were obtained during high-speed grinding process.. The high.speed grinding process parameters play

VH

高校教师硕士学位论文

主要符号索引

R 法向磨削力 切向磨削力 工作台速度 砂轮线速度 磨削深度

R%%即6

法向磨削力与垂直方向夹角 最大未变形切屑厚度 与砂轮形貌有关的常数 临界切深 砂轮直径 弹性模量 水平方向磨削力 比磨削能 随机误差 能量释放率 临界能量释放率 单位时间的金属磨去量

磨削宽度 垂直方向磨削力 表面粗糙度 砂轮当量直径 应力强度因子 临界断裂韧性

1.1高速磨削概述 1.1.1高速磨削特点

高速磨削是一种高效而经济地生产出高质量零件的现代加工技术,一般砂轮 线速度v,高于45m/s时就属于高速磨削。随着制造技术的发展,难加工材料(如硬 质合金、钛合金等)在各机械领域日益广泛应用,然而,采用普通磨削加工这些 难加工材料存在磨削力大,磨削温度高,砂轮易损耗,磨削比低、加工零件表面 质量差等缺点,因而制约了这些材料在工业界的大批量应用。高速磨削由于磨削 速度提高,大大改善了磨削加工中存在的诸多问题,使磨削加工业得到了迅猛发 展。该技术被国际上认为是“现代磨削技术的高峰’'【21。高速磨削具有下列优点【3・6】: (1)加工效率高。加工效率比普通磨削提高几倍甚至几十倍,从而大大缩短 加工时间,降低加工成本,节约生产场地。 (2)工件表面加工精度高。由于磨削速度高,导致磨削力减小,使磨床.砂轮 .工件这一系统受力变形小,零件加工精度得到提高,表面粗糙度随之下降。 (3)可减少砂轮磨损,大幅度延长砂轮寿命。 (4)可改善工件表面完整性,在使用大磨削用量和具有极高材料磨除率下, 磨削表面热损伤较小。 (5)易于实现对超硬材料和各种难加工材料的加工。由于高速/超高速磨削可 以塑性变形形式产生磨屑,使硬质合金等硬脆材料不再完全以脆性断裂的形式破 坏,同时对硬质合金、钛合金等难加工材料也会在高应变率的作用下改善磨削性

yg8是什么材料

yg8是什么材料

YG8是一种硬质合金材料,它由钨(W)和钴(Co)组成,具有优异的耐磨

性和耐腐蚀性,被广泛应用于机械加工、石油钻采、矿山工程等领域。

下面将详细介绍YG8的特性、用途和加工工艺。

首先,YG8硬质合金具有极高的硬度和耐磨性,这是由于钨钴合金的特性所决定的。

钨具有很高的熔点和硬度,而钴具有良好的粘结性,使得合金具有优异的耐磨性和耐腐蚀性。

因此,YG8硬质合金常被用于制造刀具、钻头、磨料等高磨损

零部件。

其次,YG8硬质合金在机械加工领域有着广泛的应用。

由于其硬度高、耐磨性好,使得YG8合金刀具在高速切削、重负荷切削等工况下表现出色,能够有效提

高加工效率和加工质量。

同时,YG8合金也被广泛应用于石油钻采、矿山工程等

领域,用于制造钻头、钻具等工具,能够有效提高钻探效率和降低成本。

再者,YG8硬质合金的加工工艺相对复杂,需要采用粉末冶金工艺进行制备。

首先,将钨粉和钴粉按一定比例混合,并加入少量的其他合金元素,然后通过压制、烧结等工艺形成YG8硬质合金坯料。

最后,通过精密磨削、抛光等工艺进行加工,制成各种规格的YG8硬质合金刀具、零部件等。

总之,YG8是一种优异的硬质合金材料,具有极高的硬度和耐磨性,被广泛应用于机械加工、石油钻采、矿山工程等领域。

它的出现和应用,为相关行业的发展和进步提供了有力的支持和保障。

希望本文能够对YG8硬质合金有所了解,并对

相关行业的从业者有所帮助。

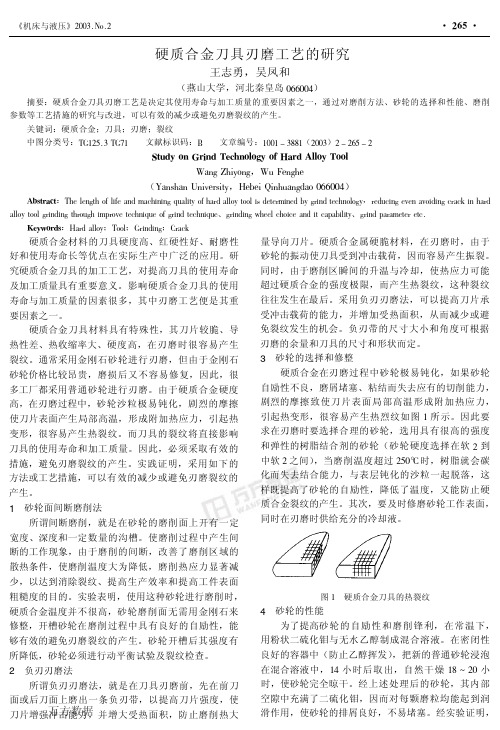

硬质合金刀具刃磨质量的研究

图 2 切削速度与粗糙度的关系

这是由于砂轮的线速度越高,单位时间内磨粒

图 3 粒度和表面粗糙度的关系

4 . 3 材料与 !zmax之关系 从图 2 和图 3 的曲线中不难看出,在相同的条 件下,YT14 的表面粗糙度均小于 YG6 的表面粗糙 度。这是由于在同样的磨削条件下,由于刀具材料 的导热系数不同(即 YT14 的导热系数小于 YG6 的 导热系 数),即 使 是 单 位 时 间 内 产 生 的 热 量 相 同, YT14 较 YG6 散热慢,磨削区的温度相对较高,材料 软化程度就较大,在磨粒的碾平和推抹作用下,刀具 表面的粗糙度下降。 4.4 粒度、速度和表面裂纹的关系 本试验所用刀具在刃磨前,均用 M10 放大镜进 行了观察,并将有裂纹的刀具剔除。刃磨后将其放

日本在发展 数 控 机 床 的 过 程 中,特 别 注 意 发 展 关 键 技 术,开发核心产品。日本政府重点扶植发那克公司开发数控 机床的数控系统,其他厂家则重点研发机械加工部分。日本 政府引导政策使发那克公司逐步发展成为世界上最大的数 控机床的数控系统供应商,该公司生产的数控系统在日本市 场的占有率达到 80% 以上。即使在世界市场,该公司的数 控系统的销售额也达到了约 50% 。这种合作分工关系提高 了日本数控机床行业效率,避免了美国数控机床行业由于各 厂家都希望 自 己 的 标 准 成 为 行 业 标 准,导 致 产 品 相 互 不 兼 容,而削弱了竞争力的问题。

硬质合金刀具刃磨工艺的研究

《机床与液压》/##!, ?<,/

轮在工作中如轴向和径向跳动过大,砂轮的旋转方向 与刃口的磨削受力方向不对,刃磨刀具前角与后角的 顺序不妥,都将使刃口产生崩刃如图 / 所示,在主副 切刃、刀尖圆弧上和前刀面上都可能产生细微碎裂状 崩刃。所以要控制砂轮的轴向窜动和径向跳动,砂轮 的旋转方向应使刀片压向刀杆。刃磨时先磨前面负倒 棱、断屑槽,其次磨主后面,最后磨刀尖圆弧及修光 刃。同时采用合理的刃磨步骤,一般要先粗磨、精磨 再研磨的工序。

万方数据 刀片增强冲击能力,并增大受热面积,防止磨削热大

・ "!! ・

利用浸过二硫化钼的砂轮磨削硬质合金刀片,磨削锋 利,砂轮颗粒不易钝化;排屑流畅,切屑的形状基本 呈带状。且工件的变形小,磨削中产生的磨削热,大 部分由切屑带走,提高了磨削效果,并大大提高了刀 片的成品率。 为了获得较高的表面粗糙度和锋利的刃口,要采 用降低磨削速度和软化砂轮的磨削方法。软化砂轮的 方法是用按体积 !:" 的苛性钠和水进行混合,将砂轮 放到该液体中进行煮沸,粒度高的时间为 !# 分钟左 右,粒度低的 $# 分钟左右,每多降一级硬度多煮 !# 分钟左右。 ! 合理的磨削用量 如果刃磨过程中用力过猛,摩擦力过大,使温度 急剧上升,或刃磨时急剧冷却、断续冷却、温度突变、 收缩压力过大,都将导致刀片产生爆裂。因此,在刃 磨时,必须选择合理的磨削用量。通常选用的磨削用 量为:圆 周 速 度 ! % &# ’ &() * +,进 给 量 " 纵 % #,( ’ &,#) * )-.," 横 % #,#& ’ #,#/)) * 行程。对于 01 类的硬质 合金采用 &2 ’ &3) * + 的磨削速度,04 类的硬质合金采 用 &# ’ &/) * + 磨削速度,04!# 及 01! 类的硬质合金采 用 3) * + 磨削速度。手工刃磨时,纵向和横向进给量不 宜太大。 " 其他工艺措施 如果刀杆刚性不足,刀具夹持不稳,机床主轴有 跳动,这些都会造成刃磨裂纹。因此,要求机床、砂 轮、夹具和刀具所组成的系统应具有一定的刚性。砂 (上接第 /"5 页) 出版社名,出版年月,页码(如有两个以上作者,作 者间用逗号分开) 。 !期刊:作者姓名 7 文章名 7 期刊名,年份,卷 (期) 、页码。 (()作者简介附在参考文献下方。 “作者简介”四 字请用小 ( 号黑体字左起顶格排,后空一格,接排简 介内容。作者简介 (# 字以内,包括姓名、出生年月、 工作单位、职务职称、专业领域、地址、邮编、电话、 传真、8 6 )9-:。 (2)如在学术刊物上公开发表过的文章请在简介 下面加注,注明文章发表日期、题目、刊物名称、出 版单位。注文字体用 2 号宋体。 ( 征文截止日期及投递方式 论文作者需填写论文摘要登记表,连同软盘和清 样稿各 & 份,于 /##! 年 $ 月 !# 日前直接送交学术年会 各个会场牵头组织单位(各个会场牵头单位地址及联 系人见附件 2 ) 。各牵头单位将经审定后所推荐的所有 论文摘要软盘 & 张、文章清样稿各一份及录用论文摘 万方数据 # 结论

YG8

2015年9月机床与液压Sep.2015第 43 卷第 17 期M ACH INETOO L3HYDRAULICS Yol.43 No. 17D O I: 10.3969// i n. 1001-3881. 2015. 17.028YG8材料ELID磨削过程中法向磨削力的研究许孔联(湖南广播电视大学,湖南长沙410004)摘要:在线电解修整(EleCt]lytisIn-P]CesSDreSSin/,E L I D)磨削方法由于其高效的镜面磨削效率而被广泛应用于硬、脆性材料的镜面磨削加工。

在精密平面磨床上加装喷嘴电解E L I D磨削系统,进行了硬质合金材料Y G8的E L I D磨削试验研 究。

实验分析了磨削力与输出电压、脉冲频率、脉冲电流占空比、砂轮转速、工作台进给速度及磨削深度等E L I D磨削工 艺参数变化的影响关系。

同时,在相同的磨削参数下,对E L I D磨削和普通磨削条件下的磨削力进行对比分析。

试验结果 表明:E L I D磨削能明显降低磨削力,与普通磨削相比较,能更好地实现Y G8的超精密磨削加工。

关键词:E L I D磨削;法向磨削力;砂轮转速;进给速度;磨削深度中图分类号:T G58 文献标志码:A文章编号:100卜388卜(2015) 17-114-4Research on Normal Grinding Force in ELID Grinding for YG8X U K o n g l i a n(H u n a n R a d i o &T Y University,Changslia H u n a n 410004,C h i n a)Abstract:As a high efficiency ultra-precision machining technology,Electrolytic In-Process Dressing(E L I D)mirror grinding i s widely applied in high accuracy machining o f hard and brittle materials Y G8.Three kinds of cemented carbidespiece materials and the experiments were conducted b y using nozzle-type ELID grinding system installed The variation of the grinding force with grinding process parameters:The output voltage,pulse frequency,pulse duty ratio,grinding wheel speed,the feed speed of table,grinding depth was analyzed.Meanwhile,under the same grinding parameters,the grinding force of nozle-type E LI D grinding and ordinary grinding were compared.The results show that nozle-type cantly reduce the grinding force,and nozle-type E L I D grinding can realize the high quality grindin K e y w o r d s:Electrolytic in-process dressing mirror grinding;Normal grinding force;Grinding wheel speed;Fe ing depth0前言随着光电通讯、汽车、生物工程、航空航天技 术、生物技术以及生命科学等学科的迅速发展,难 加工的硬质合金、工程陶瓷等硬脆功能材料在超精 密加工领域获得广泛的应用[1_2]。

硬质合金加工技术及其相关磨损机理研究

硬质合金加工技术及其相关磨损机理研究引言硬质合金具有高硬度、高强度、耐磨性、耐腐蚀性等特点,因此被广泛应用于冶金、石油、机械等领域。

然而,由于其高硬度和脆性,加工和研究难度较大,其中磨损机理更是引起了广泛的关注。

本文将从硬质合金加工技术和相关磨损机理两个方面进行探讨。

一、硬质合金加工技术1. 制备工艺硬质合金的制备工艺一般包括粉末冶金法、熔融法和热压法三种。

粉末冶金法是通过将金属粉末和碳化物粉末混合后热压成型,再通过烧结得到硬质合金的制备工艺。

熔融法是指将金属和碳化物相混合后,在真空或者惰性气体下高温熔化,然后通过淬火或者压制得到硬质合金制品。

热压法是指将金属和碳化物混合物在高温和高压下直接压制成型,再通过热处理得到硬质合金。

2. 加工工艺硬质合金加工工艺一般包括切削加工、电火花加工和钻孔加工三种。

切削加工一般采用刀具材料为PCD或CBN的硬质合金刀具,通过车削、铣削、钻孔等方式进行。

电火花加工是指通过高频电压和热效应在硬质合金表面加工出所需要的形状和尺寸。

钻孔加工一般采用钨钢钻头或钻石钻头进行,在加工过程中需要适当的冷却液来保证钻头的寿命。

二、相关磨损机理1. 硬质合金磨损机理硬质合金磨损机理一般包括磨粒磨损、黏着磨损和疲劳磨损三种:磨粒磨损是指磨料颗粒在磨削过程中产生的机械磨损。

在硬质合金的切削加工中,加工精度越高、表面越光滑,磨粒磨损越小。

黏着磨损是指在磨削过程中,加工棒表面与磨料颗粒之间的相互作用反应导致的磨损。

黏着磨损的产生和玻璃转移的机理相似。

疲劳磨损是指在切削过程中,破裂表面裂纹的扩展引起的磨损。

这种磨损机理主要反映了硬质合金的断裂韧性和疲劳寿命。

2. 硬质合金切削刃磨损机理硬质合金切削刃磨损机理一般包括磨损过程和磨损机理两个方面。

在切削过程中,刀具受到切削力和摩擦力的作用,产生磨损。

刀具磨损过程可以分为初期磨损、稳定磨损和加重磨损三个阶段。

初期磨损主要是由于刀具表面热量和热应力引起的表面疲劳裂纹的扩展和磨削介质的冲击磨损。

yg8硬质合金微织构刀片的切削性能研究

Fx / N

Fz / N

F y / N 摩擦因数 f

无织构

36.85 16.88 11.55

平行于移动方向 35.92 16.20 13.55

垂直于移动方向 37.31 14.56 10.35

1 微织构参数设计

综合制备难易程度与减摩效果, 本文作者采用沟

槽型微织构, 尺寸参数初定为宽度 100 μm、 深度 20

损。 最多可降低 19 20%的摩擦因数并降低 31 8%的后刀面磨损。 后刀面加工表面微织构会降低刀刃附近强度, 造成更大

的磨损。

关键词: 微织构; 微织构润滑; 切削性能

中图分类号: TH142; TG712

Cutting Performance of YG8 Micro⁃textured Cutter

obviously on the reduction of cutting force, but a great improvement on the friction between cutting chips, which means 31 8% reduc⁃

tion of wear and 19 20% reduction of friction. However, for the short of strength, the cutter with micro⁃texture on its flank face has

承、 缸套等物件, 国内外学者尝试将其应用于切削制

造 [2-3] 。 国外 学 者 对 微 织 构 的 研 究 以 干 切、 铣 削 为

主 [4] , 国内以山东大学邓建新团队为代表 [5-6] , 以前

刀面微织构刀具的自润滑切削为主要研究方向。

YG8硬质合金刀头YG8N硬质合金刀头

YG8硬质合金刀头YG8N硬质合金刀头YT15(P10)硬度≥91适于碳素钢与合金钢连续切削的半精车及精车.断续切时的精车.旋风车丝,连续面的半精铣和精铣,孔的粗扩与精扩。

YT14(P20)硬度≥90.5适于对碳素钢与合金钢不平整面进行连续切削时的粗车,间断切削是的半精车与精车,连续面的粗铣,铸孔的扩钻等。

YT5(P30)硬度≥89.5适于碳素钢与合金钢【包括锻件。

冲压件及铸件的表皮】不平整面切削时的粗车。

粗刨,半精刨,粗铣等。

YG8(K30)硬度≥89.0适于铸铁,有色金属及其合金,非金属材料不平整表面和间断切削时的粗车,粗刨,粗铣,一般孔和深孔的钻扩,扩孔。

YW1(M10)硬度≥91.5材质适于耐热钢,刚猛钢,不锈钢及合金钢等难加工钢材的加工,也适于普通钢材,铸铁的加工.YS25(P25)硬度≥90.5适于碳素钢,铸钢,高锰钢,高强度钢的及合金钢的粗车,铣削和刨削。

YG6X(K10)硬度≥91.0适于合金铸铁.普通铸铁的精加工及半精加工。

YS8(M05)硬度≥92.5S适用于铁基、镍基高温合金,高强度钢的精加工,冷硬铸铁、耐热不锈钢、高锰钢、淬火钢的精加工。

YG8N(K20K30)硬度≥90适于铸铁及有色金属的粗加工,亦适用于不锈钢的粗加工的精加工。

YT30,YS30,YG6A,YG3,YG3X,YW2,YD777及各种非标产品。

YBC151 高耐磨性的基体与MT-TiCN,厚Al2O3、TiN涂层的组合,是钢,和不锈钢材料精加工在高速切削条件下的理想牌号。

YBC152厚TiCN和厚Al2O3涂层,在冲击韧性提高的同时,耐磨性有大幅度提高,是钢材精加工到半精加工高速切削的理想选择。

YBC251刃口安全性良好的韧性基体与MT-TiCN,厚Al2O3、TiN 涂层的极佳组合,是钢材加工的通用牌号,适应于钢、铸钢和不锈钢的半精加工、精加工等。

YBC252厚TiCN和厚AI2O3涂层,有极强的抗塑性变形能力和刃口强度,是钢材从精加工到粗加工的通用首选牌号。

切削钛合金用YG8球头铣刀微织构设计准则及实验研究

切削钛合金用YG8球头铣刀微织构设计准则及实验研究

钛合金因其优异力学性能、抗腐蚀性能和抗高温氧化等特性被广泛应用于航天、医疗、汽车等领域,但钛合金是典型的难加工材料,钛合金的切削加工比传统材料困难得多。

而在刀具表面置入微织构可以减少刀-屑接触面积,降低摩擦力,起到抗磨减摩的作用。

本文以改善刀具切削性能为目标,研究硬质合金球头铣刀的微织构参数对切削温度、切削力、刀具磨损和工件表面粗糙度的影响规律,并通过回归分析建立数学模型,以硬质合金微织构球头铣刀切削性能为评价标准,应用遗传算法对微织构参数进行多目标优化,建立微织构设计准则数学模型。

首先从理论上分析了微织构抗磨减摩机理,从切削运动角度阐述了微织构有效作用面积,设计了微织构刀具的制备工艺。

为了研究切削参数对硬质合金微织构球头铣刀切削性能的影响,进行了不同切削参数下的切削钛合金仿真试验。

分析了切削参数对切削温度和切削力的影响,并对硬质合金微织构球头铣刀进行了切削钛合金的实验验证。

并且综合考虑切削力、切削温度以及加工速率优选出一组最佳切削参数,为下一步研究奠定基础。

然后,通过不同微织构参数下硬质合金微织构球头铣刀切削钛合金仿真及试验研究,获得了切削温度、切削力、刀具磨损和加工表面粗糙度的测量数据。

分别研究了微织构参数对切削温度、切削力、刀具磨损和已加工表面粗糙度的影响规律,为制定硬质合金球头铣刀微织构设计准则提供基础研究。

最后,设计微织构设计准则量化模型,以微织构参数的直径、坑深、间距和距刃距离为变量分别建立切削温度、切削力、刀具磨损及工件表面粗糙度多元回归数学模型,并

建立相应的量化评价标准,以硬质合金微织构球头铣刀切削性能为评价标准,应用遗传算法对微织构参数进行多目标优化,提出微织构设计准则。

YG8硬质合金刀片CMP机理及工艺参数优化研究

因此,本文以YG8硬质合金刀片前刀面为研究对象,对硬质合金刀 片化学机械抛光的机理和工艺进行了研究,主要研究工作如下: 首先,在考虑硬质合金刀片CMP过程化学作用的条件下对CMP的化 学—机械材料去除模型进行了修正。通过分析YG8硬质合金刀片 在弱酸性H2O2基抛光液中的化学氧化作用揭示了刀片表面的化 学成膜过程,并通过研究CMP过程的实际接触面积、压力以及抛 光垫—磨粒—刀片的接触形式和磨粒的磨削模型,推导得到了 YG8刀片CMP过程化学—机械材料去除率的表达式,方程表明:材 料去除率主要受抛光垫特性(微凸峰的表面密度fs、平均曲率半 径Rp、高度标准差σ p)、磨粒特性(半径R、密度ρ n)以及抛光 转速V和压力P垫特性(材质、表面粗糙度、 表面组织结构)、磨粒特性(材料、粒径、浓度)和工艺参数(抛 光速度、抛光压力)对YG8刀片CMP加工过程的影响规律,验证了 材料去除机理的正确性,并获得了 YG8刀片CMP加工有效的抛光 垫和磨粒材料以及合理的工艺参数范围。结果表明:细帆布抛光 垫CMP的效果最好但使用寿命短,聚氨酯抛光垫抛光效果次于细 帆布但稳定性高;Al2O3磨粒CMP加工效果最佳,其参数范围是:磨 粒粒径为1μ m~3μ m、浓度为10wt%~15wt%,转速为50~ 70r/min,压力为 155.25~207KPa。

最后,为进一步改善刀片的表面质量,提高YG8刀片CMP的材料去 除率,设计了四因素三水平的中心复合设计试验,采用响应曲面 法对工艺参数进行优化,分别建立材料去除率(MRR)和表面粗糙 度(Ra)与工艺参数之间的二阶回归预测模型,通过模型获得YG8 刀片CMP过程的最佳工艺参数组合为:抛光速度V=65.5r/min、抛 光压力P=156.7KPa、磨粒粒径为D=1.1μ m、浓度C=13.98wt%,此 时得到预测值Ra=0.019μ m,MRR=56.56nm/min,最后验证了回归 模型的准确性和最佳工艺参数组合的加工效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合 金 材料 具有 质量 轻 、耐腐蚀 性好 、强度 高等优 良特 性 ,广 泛 应 用 于 航 空 、航 天 、医 学 、汽 车 等 领 域 1-3],但 由于铝 合 金 熔 点 低 ,温 度 升 高 后 塑 形 增 大 , 在 高 温高 压作 用 下 ,切 屑容 易软 化粘 刀 ,严重 影 响刀具

smal1.The wear of the cutting tool was observed by scanning electron microscope(SEM)and the element distribution of the wear surface was analyzed by electronic differential system(EDS).The wear mecha—

@ School of Mechanical Engineering,Hefei University of Technology,Hefei 230009,CHN)

Abstract:The influence of the three cutting factors on the surface roughness of aluminum alloy with YG8 cemented carbide was analyzed based on oahogonal experiment.Surface roughness of the finished surface was m easured by confocal microscopy.The results show that feed rate has a great influence on the roughness of the machined surface, followed by cutting speed, but the influence of cutting depth is relatively

(收稿 日期 :2017—12—15)

文章编号{l80632。

如果您惩发 文的看法 请梅文章编号壤 读者意强调鳖表中的相寝位置。

国 家 自然 科 学 基 金 (21671145);浙 江 省 教 育 厅 科 研 项 目 (Y201430375);浙 江 省 工 量 刃 具 检 测 与 深 加 工 技 术 研 究 重 点 实 验 室 开 放 基 金 项 目 (ZD201610);合 肥 工 业 大 学 博 士学 位 人 员 专 项 资助 (JZ2016 HGBZ0799)

长 ,精 度 要 求 较 高 .还 需 从 改 善 检 测 现 场 环 境 人 手 。 如 :减小震 动 、屏 蔽气 流 、保 持恒 温 等 。

以上 只 是我们 实 际检 测 中所 获得 的一些 经验 和 体 会 ,希望对 广 大 的机床 行业 同行 有 所帮 助 。

参 考 文 献

[1]全 国产 品 尺 寸 和 几 何 技 术 规 范 标 准 化 技 术 委 员 会 ,GB/T 11336— 2004直 线 度 误 差 检 测 『S].北 京 :中 国标 准 出版 社 。2004.

关键 词 :YG8硬质 合 金 ;铝 合金 ;干切 削 ;磨损 机 理 中图分 类号 :TG146.21:TG5 文 献标 识码 :A DoI:10.19287/j.cnki.1005—2402.2018.06.024

Study on the roughness of the machined surface and wear m echanism of the cutter in dry

寿命 ,导 致铝 合金 加 工 表 面 粗糙 度 不 理 想 。国 内外 学 者 对铝合 金 的切 削加 工 性 能 展 开 了较 多 的研 究 ,文 献 [4]研究 了 PCD刀具 在 车 削硬 铝 合 金 2A12过 程工 艺 参数 对其表 面质量 、切屑形 态等方 面的影 响 。文 献 [5]

ቤተ መጻሕፍቲ ባይዱ工艺与检测 TeChn010gy and Tesf

201 8年第6期

YG8硬质合金刀具干切削铝合金表面粗糙度及刀具磨损研究 术

刘丽云① 王金芳① 涂 志标① 庆振华② 叶 桢① (① 台州学院机械工程学院,浙江 台州 318000;②合肥工业大学机械工程学院,安徽 合肥 230009)

cutting alum inum alloy w ith YG8 cem ented carbide

LIU Liyun① W ANG Jinfang① TU Zhibiao① QING Zhenhua②,YE Zhen①

,

,

,

( ̄School of Mechanical Engineering,Taizhou University,Taizhou 3 1 8000,CHN;

[2]瑞士 Wyler电子水平仪“使用说 明书 ”[z]. f 3]全 国金属切削机床标准化技术委员会 ,GB/T 17421.1—1998机 床检

验通则 第 1部分 :在无负荷或精加工 条件下机 床的几何 精度 [S]. 北 京 :中 国标 准 出版 社 ,1998.

(编 辑 汪 艺 )

摘 要 :采用 YG8硬 质 合金 刀具对 铝合 金 进行 干 切 削 正 交试 验 。采 用 共聚 焦 显 微镜 测 量 加 工表 面 粗 糙 度 , 分 析切 削参 数进 给量 、切 削速 度 、背吃 刀 量对 铝 合 金 加 工表 面 粗糙 度 的影 响规 律 。 结 果表 明 :进 给 量 对 加工 表面 粗糙 度影 响较 大 ,其次是 切 削速 度 ,而 背 吃刀量 的影 响相 对较 小 。采 用 扫描 电子显 微 镜 (SEM )观 察刀具 磨 损表 面形 貌 ,采 用 能谱 分 析 仪 (EDS)对 刀具 磨 损 表面 进 行 元 素分 析 ,分 析 研 究 了刀具磨 损 机理