船用发动机薄壁壳体铸造工艺方法研究

某型号薄壁气缸套铸造工艺优化研究

某型号薄壁气缸套铸造工艺优化研究课题来源:河南省中内配有限公司一、选题依据1.1 引言自从19世纪60年代第一台实用的内燃机诞生以来,气缸套在世界各国汽车、拖拉机、机车、船舶、飞机、发电设备等产品中获得了极为广泛的应用。

21世纪是节约能源、保护环境的新时代。

由于汽车、拖拉机、摩托车等交通运输工具的迅速发展,一方面促进了人类社会的繁荣和进步,另一方面耗费了巨大的能源,给环境带来了严重的污染,甚至带来了灾难。

薄壁缸套作为内燃机气缸套的节能产品和绿色产品,已日益被人类接受,并极力推广。

薄壁缸套加工质量要求高,刚度极低,生产技术难度大,因而引起了国内外众多研究人员的工厂技术人员的重视。

多年来,许多工厂不惜投入巨资,进行研究开发,取得了许多成功的经验,也不乏有失败的教训。

[1]1.2国际技术背景进入21世纪,发动机工业的发展重点逐步转移到气缸系统、电控系统等零部件工业领域。

当今国际整机与零部件厂商的配套关系已相应发生重大变化,彼此独立的趋势越来越明显,国际整机厂商的全球采购体系已经基本建立起来,其发动机零部件厂商越来越多地承担了原来由整机厂承担的相关技术开发等方面的任务,并逐步呈现零部件技术发展带动整机技术发展的新趋势,因此作为发动机中重要易损件的气缸套,各生产厂家必须充分意识到所面临的竞争和创新双重压力,以及前所未有的发展空间。

1.3国内技术背景我国加入WTO对国内发动机工业的发展、现有产品及未来企业的生产经营模式和市场形势将产生极为重要的影响。

对于我国气缸套制造业而言,与国际先进的生产技术和产品相比。

差距较大。

还无法参与国际分工和竞争。

因此。

不但不能顺利加入国际购售市场。

还会造成现有国内市场份额的萎缩,甚至丧失。

鉴于我国发动机工业的产业组织结构不尽合理,国家当前已将提升发动机工业国际竞争力的着力点首先放在整合产业组织结构上,具体做法有两类:一是使整机生产企业退出大部分零部件生产领域;另一类便是加大零部件生产企业的科技进步和重组力度。

壳型精铸工艺设计研究与应用

1 前言

壳型铸造是利用酚醛树脂覆膜砂在热芯盒制 壳机上结壳硬化,形成一定厚度的铸型和型芯,合 格砂芯用粘胶贴合后浇注成铸件。该技术具有生 产 周 期 短 、制 造 成 本 低 、铸 件 尺 寸 精 度 高 、工 艺 性 能稳定等特点,目前已在汽车、工程机械等行业的 铸 件 生 产 上 得 到 了 广 泛 的 应 用 ,并 取 得 了 很 好 的 经济效益和社会效益。通过对壳型精铸开发过程 中 的 工 艺 设 计 及 优 化 进 行 介 绍 ,简 要 总 结 壳 型 铸 造技术应用于质量在 1 ~ 3 kg 精铸件的批量生产, 从而为公司实现壳型精铸产业化应用奠定理论和 实践基础。

覆膜砂中的树脂在铁液的高温作用下瞬间气 化,巨大的气压会导致浇注涨箱,进而出现铸件本

(a)优化前铸件

(b)优化后铸件

图 3 某车身支架铸件示意

图 4 封火槽示意

3.3 排气设计 为保证覆膜砂造型时砂壳的完好性及浇注时

排气通畅,同时减少铸件皮下气孔缺陷,在模具制 作 时 ,特 别 注 意 排 气 系 统 的 设 计 。 模 具 型 腔 采 用 排 气 塞 排 气 及 顶 杆 排 气 相 结 合 的 方 式 ,合 理 的 排 气方式能避免射砂对吹、砂壳缺损等缺陷,通常排 气塞及顶杆的分布要均匀且禁止设置在形成零件 的 型 腔 面 上 ,以 免 印 迹 复 制 在 铸 件 上 。 砂 壳 排 气 通常是在模具型腔单独制作排气筒粘接于顶层砂 壳 冒 口 处 ,在 浇 注 时 能 保 证 气 体 充 分 外 逸 。 排 气 筒内径约 10 ~ 15 mm,高度与浇口杯平齐,在保证

壳型铸造工艺及装备研发生产方案(一)

壳型铸造工艺及装备研发生产方案一、实施背景随着制造业的不断发展,高效、环保、节能已成为铸造行业的重要发展方向。

壳型铸造工艺作为一种先进的铸造技术,具有较高的生产效率、较低的能耗和良好的产品质量,因此受到广泛关注。

然而,国内壳型铸造工艺及装备研发生产方面仍存在一定的问题,如技术水平不高、生产效率低下、产品质量不稳定等,难以满足市场需求。

因此,开展壳型铸造工艺及装备研发生产具有重要的现实意义和市场需求。

二、工作原理壳型铸造工艺是一种利用覆膜砂或其他类似材料制成的壳型进行浇铸的工艺方法。

其主要工作原理包括以下几个方面:1.覆膜砂制壳:利用覆膜砂材料,通过喷射、流化等手段制成具有一定厚度的壳型,其内部为空心结构。

2.熔融金属浇铸:将熔融的金属液体通过浇口注入到壳型中,待金属液体冷却凝固后形成铸件。

3.脱壳、清理:经过一定时间的冷却后,打开壳型,取出铸件,进行表面清理及处理。

三、实施计划步骤1.需求分析:对市场需求进行调研,明确产品类型、规格、质量要求等。

2.技术研究:开展覆膜砂材料、制壳技术、熔融金属浇铸技术等方面的技术研究。

3.装备设计:根据实际需要,设计相应的制壳设备、浇铸设备等。

4.生产调试:对所研发的设备进行调试,确保其正常运行并逐步优化生产工艺。

5.批量生产:在确保产品质量和稳定性的前提下,逐步扩大生产规模,实现批量生产。

四、适用范围壳型铸造工艺及装备适用于各种大中小型铸件的生产,尤其适用于复杂形状、高精度要求的铸件。

在汽车、航空航天、船舶、机械制造等领域得到广泛应用。

五、创新要点1.采用新型覆膜砂材料:通过选用高性能的覆膜砂材料,提高壳型强度和耐高温性能,从而提高产品质量和生产效率。

2.制壳工艺优化:改进制壳工艺流程,实现自动化、智能化制壳,降低劳动强度,提高生产效率。

3.熔融金属高效浇铸:研究高效浇铸技术,提高金属熔融温度和浇注速度,减少能源消耗和废品率。

4.集成化装备设计:将制壳、浇铸、脱壳等工艺流程集成在一台或多台设备上,实现流水线生产,提高生产效率。

薄壁件的加工工艺探讨

形也非 常大 。尤其是未经过 充分时效处理 ,其变形 则更 大。现在各企业都不允许库存 ,该毛坯没有充分 的 自然

达到了03 m, .m 但距离设计要求仍然有较大差距。

参磊 工冷 工 加

WWW. met wor i a1 k ngI 5 . r 9 0 co n

—十— 1

一

丁

l100 P aO 5 1 t .. O 1

I -

半精镗孔后 , 将工件上 8 4 8 m孑钻出 ( 个 ,m L 1 见图 2 。 )

00 0 .4 ( Nl

一

i .5 al 00 0 J

l0 o+

图 1

1 .工艺分析

按照一般加工方式安排 工艺路线 为:毛坯 处理 ( 喷 丸)一 划线一粗车端面及内孑 一铣平面 10 m 铣 基准 L 2 m  ̄. 及高度差 8 m m 一粗镗孑 一精铣平面 ( 2 0 1 m 一 上 L 10± . ) m

正常轴承端 面 的磨 削加工 方式 有两 种 ,一 是两 端

面同时加工 的贯 穿磨 ,采用 的设 备 通常 为 M 65 77 。另

外一个是 两端 面分别 磨削 ,互 为 基准 加工 时 ,采用 的

() 面带 一 个“ a端 凸台”

个对称的 “ 凸台” ,带有此种 “ 凸台” 异形结构 的轴承 类型包括有 … 、… 2’ 6’类等轴承类型。

刀槽 ,磨削 “ 凸台”端面的大部分平面 ,然后使产品全 部旋转一定角度,使 “ 凸台”朝向另一方向 , 削同一 磨

1 凸台”异形轴承加工分析 .“

轴承套圈 的端 面,是轴 承 安装 、 量 和加 工 的基 测 准, 精度要求高 , 尤其是对端面带 有 “ 凸台” 的异形结 构轴承,在轴承的端 面及 以带 “ 凸台” 的端 面为定 位基

薄壁多腔铸件的铸造工艺

薄壁多腔铸件的铸造工艺薄壁多腔铸件是一种在铸造工艺中比较常见的复杂铸件。

它由多个薄壁腔体组成,形状多样,通常用于汽车、航空航天、电子、军工等行业。

薄壁多腔铸件的铸造工艺相对复杂,需要进行精密铸造和高温处理。

以下将介绍薄壁多腔铸件的常见铸造工艺。

首先,薄壁多腔铸件的模具设计非常重要。

模具设计包括模型设计、型腔设计和浇注系统设计。

对于复杂形状的薄壁多腔铸件,模型设计要求精确,可以使用CAD软件进行三维建模。

型腔设计需要考虑腔体间的连接、壁厚的均匀性和易于铸造的形状。

浇注系统设计要保证金属液能够顺利注入到每个腔体,而且还要控制铸件内部的气泡。

其次,薄壁多腔铸件的砂型制备是一个关键的工艺环节。

通常采用砂型铸造工艺,先制备砂型,然后将砂型放在箱体中,形成铸造腔体。

砂型可以使用石英砂、冰砂、化学砂等材料制备,还可以通过添加特殊助剂来提高砂型的抗热性和抗震性。

在制备薄壁多腔铸件的砂型时,需要注意浇注孔的位置和大小,以便连续注入金属液。

接下来是铸造薄壁多腔铸件的浇注工艺。

浇注前要先预热砂型,这样能够减少砂型的收缩,避免铸件出现裂纹。

在浇注时要保持金属液的温度,通常使用感应加热炉加热金属液。

浇注时需要控制浇注速度和浇注压力,以防止金属液冲刷砂型和产生气孔。

同时还要注意铸件表面是否光滑均匀,以及是否存在砂眼和砂穴等缺陷。

然后是熔炼和浇注温度的控制。

薄壁多腔铸件通常用铝合金、镁合金等材料,这些材料具有低熔点和良好的流动性。

在熔炼过程中,需要控制熔融金属的温度和成分,以保证浇注金属的质量和性能。

在浇注时,需要根据具体的铸件形状和尺寸来确定熔融温度,通常采用定量浇铸法或砂心浇注法来完成浇注。

最后是薄壁多腔铸件的后处理工艺。

通常包括去除砂芯、切割和修磨等步骤。

去除砂芯要注意避免对铸件产生损伤。

切割时要采用适当的切割工具,并且要防止切割过程中产生裂纹。

修磨时要注意保持铸件表面的光滑性和平整性,以便后续的加工和使用。

总之,薄壁多腔铸件的铸造工艺具有一定的复杂性和技术难度。

薄壁铝壳体加工工艺分析与改善方案

薄壁铝壳体加工工艺分析与改善方案薄壁铝壳体加工工艺分析与改善方案薄壁铝壳体是一种常见的产品,广泛应用于电子设备、汽车零部件等领域。

然而,薄壁铝壳体的加工工艺存在一些问题,例如变形、裂纹、尺寸偏差等。

为了解决这些问题,我们需要进行工艺分析并提出改善方案。

第一步:工艺分析在分析薄壁铝壳体的加工工艺时,我们可以从以下几个方面入手:1. 材料选择:薄壁铝壳体的材料选择非常重要,应选择具有良好塑性和韧性的铝合金材料,以提高产品的变形能力和抗裂性能。

2. 设计优化:在设计薄壁铝壳体时,需要考虑其结构和形状,以减少材料的变形和应力集中。

可以采用增加加强肋、优化壁厚等方式来改善设计。

3. 加工工艺:在加工薄壁铝壳体时,需要控制加工参数,例如切削速度、进给量和切削深度等。

合理的加工参数可以减少加工过程中的热变形和应力集中。

4. 热处理工艺:薄壁铝壳体加工完成后,可以采用热处理工艺来改善材料的性能。

常见的热处理方式包括退火和时效处理,可提高材料的强度和硬度。

第二步:改善方案基于工艺分析的结果,我们可以提出以下改善方案:1. 材料优化:选择具有良好塑性和韧性的铝合金材料,例如Al-Mg或Al-Mg-Si系列。

同时,可以考虑添加微量的合金元素来提高材料的强度和硬度。

2. 设计优化:通过增加加强肋、优化壁厚等方式来改善薄壁铝壳体的结构和形状,以减少变形和应力集中。

3. 加工工艺优化:选择合适的切削工具和切削参数,例如合理的切削速度、进给量和切削深度,以控制加工过程中的热变形和应力集中。

4. 热处理优化:根据材料的要求,合理选择退火或时效处理工艺,以提高材料的性能和稳定性。

综上所述,通过对薄壁铝壳体加工工艺的分析与改善方案,可以有效解决其存在的问题,提高产品的质量和稳定性。

当然,具体的改善方案应根据实际情况进行调整和优化,以实现最佳效果。

壳型铸造工艺及装备研发生产方案(二)

壳型铸造工艺及装备研发生产方案一、实施背景随着制造业的不断发展,高效、环保、节能已成为铸造行业的重要发展方向。

壳型铸造工艺作为一种先进的铸造技术,具有较高的生产效率、较低的能耗和良好的产品质量,因此受到广泛关注。

然而,国内壳型铸造工艺及装备研发生产方面仍存在一定的问题,如技术水平不高、生产效率低、产品一致性差等,难以满足市场需求。

因此,开展壳型铸造工艺及装备研发生产方案的研究具有重要意义。

二、工作原理壳型铸造工艺是一种利用热塑性材料成型铸型的方法,其工作原理是将热塑性材料加热软化后,将其覆盖在砂芯或砂型表面,待冷却后剥离,得到与砂芯或砂型形状相同的铸型。

该工艺具有较高的生产效率、较低的能耗和良好的产品质量,同时还可以实现环保和节能。

三、实施计划步骤1.调研市场需求:了解国内外壳型铸造工艺及装备的研发生产现状及市场需求,为后续研发生产提供参考。

2.确定技术方案:根据市场需求和公司技术实力,确定研发生产的技术方案,包括材料选择、设备选型、工艺流程等。

3.开展技术研究:进行材料、设备、工艺等方面的技术研究,解决技术难题,提高技术水平。

4.制造样机:根据技术研究结果,制造壳型铸造工艺及装备的样机,进行试验验证。

5.进行工业化试验:在工业化生产线上进行试验,验证工艺的可行性和设备的稳定性。

6.优化改进:根据工业化试验结果,对技术方案进行优化改进,提高生产效率和产品质量。

7.推向市场:将优化改进后的壳型铸造工艺及装备推向市场,开展推广应用工作。

四、适用范围本方案适用于各类铸造企业,特别是需要提高生产效率、降低能耗和改善产品质量的铸造企业。

同时,本方案还可以应用于汽车、航空航天、机械制造等领域中的关键零部件制造。

五、创新要点1.采用新型热塑性材料:通过选用新型热塑性材料,提高材料的综合性能和成型效果。

2.优化工艺流程:通过对工艺流程的优化,提高生产效率、降低能耗和改善产品质量。

3.开发高效成型设备:通过开发高效成型设备,实现自动化、智能化生产,提高生产效率。

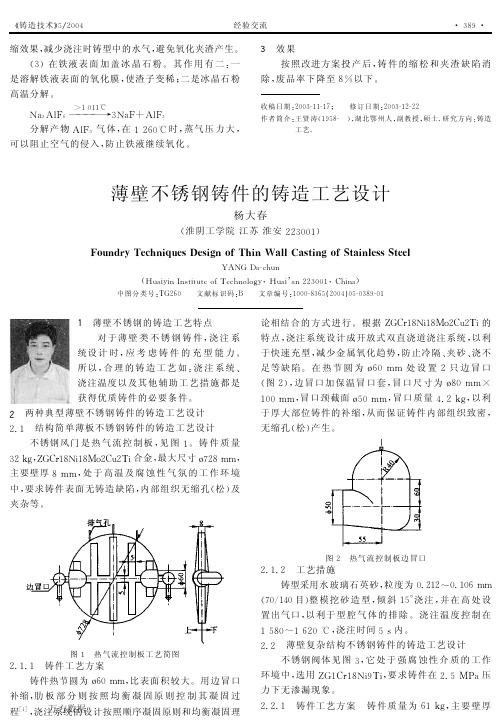

薄壁不锈钢铸件的铸造工艺设计

参考文献 (%)!魏 ! 兵!袁 ! 森!张 卫 华*铸 件 均 衡 凝 固 技 术 及 其 应 用

(0)*北 京 *机 械 工 业 出 版 社 !%))?*

收 稿 日 期 $!""’$"?$"(%! ! 修 订 日 期 $!""#$"!$%! 作者简介$杨大春#%)(.$!$!江苏泗 阳 人!讲 师*研 究 方 向*铸 造 工 艺 理

#%$外 观 品 质 #!$万内方在数品据质

*外 表 *止 口

面要求达到 71."!%""%V" ’轴 承 室 不 得 有 缩 松 ’裂 纹 "

%*!! 基 本 工 艺 水玻璃砂工艺为*

#%$二开箱和?个泥芯组合 而成!平 做平浇!大平 面朝上"

#!$止 口 补 缩 暗 冒 口 ? 个!尺 寸 为 %"" VV c %." VVc%"" VV"

论相结合的 方式 进 行"根 据 @>;K%?/A%?0,!;C!9A的 特 点 !浇 注 系 统 设 计 成 开 放 式 双 直 浇 道 浇 注 系 统 !以 利 于 快 速 充 型 !减 少 金 属 氧 化 趋 势 !防 止 冷 隔 (夹 砂 (浇 不 足等缺陷" 在 热 节 圆 为 \(" VV 处 设 置 ! 只 边 冒 口 #图 !$!边 冒 口 加 保 温 冒 口 套!冒 口 尺 寸 为 \?" VVc %""VV!冒口颈截面 \."VV!冒 口 质 量 #*!XH!以 利 于 厚 大 部 位 铸 件 的 补 缩 !从 而 保 证 铸 件 内 部 组 织 致 密 ! 无 缩 孔 #松 $产 生 "