RENA设备工艺介绍

电池片工艺流程

水,但是仅能以2升为一个单位加入。

前清洗工艺碱槽或酸槽不循环观察设备下面的循环平衡有没有冒泡泡

原因分析:a:可能风刀堵塞,使溶液跑到水槽2中;

b:可能喷淋堵塞;c:可能滤芯塞;解决方法:a:先期在初始界面处可以发现各自对应的模板,在“ready”

生成的P2O5又进一步与硅作用,生成SiO2和磷原子,由此可见,在磷扩散时,为了促使POCl3充分的分解和避免PCl5对硅片表面的腐蚀作用,必须在通氮气的同时通入一定流量的氧气。

(1)去除硅片表面的机械损伤层(来自硅棒切割的物理损伤)

(2)清除表面油污(利用HF)和金属杂质(利用HCl)

(3)形成起伏不平的绒面,利用陷光原理,增加对太阳光的吸收,在某种程度上增加了PN结面积,提高短路电流(Isc),最终提高电池光电转换效率。

2、前清洗工艺步骤:制绒?碱洗?酸洗?吹干

Etchbath:刻蚀槽,用于制绒。 所用溶液为HF+HNO3,作用:

4/13页

(二)扩散

1.扩散工序的目的:形成PN结

2、扩散工艺步骤:

LOADING--HEATUP---STABILIZE--DEPOSITION ---DRIVE

IN--COOLDOWN----UNLOADING

3.扩散工艺涉及的反应方程式:

POCl3是目前磷扩散用得较多的一种杂质源。无色透明液体,具有刺激性气味。如果纯度不高则呈红黄色。比重为1.67,熔点2?,沸点107?,在潮湿空气中发烟。POCl3很容易发生水解,POCl3极易挥发。

产量,过高的速度风刀很难将硅片吹干。所以如果滚轮速度小于1.0,

需要手动加液,一般按2升HF,5升HNO3进行补液。同时可以将温度

多晶清洗操作手册

多晶清洗培训手册第一章设备及参数简介1.多晶清洗的概念及基本原理。

现行工艺中的多晶清洗是将去损工艺和制绒工艺相结合的清洗工艺。

工艺原理是利用HF-HNO3为反应液在硅片表面进行各向同性腐蚀,使得硅片表面形成类似半球形状的“凹陷”。

2.多晶清洗的设备组成。

图一图二图三图四清洗制绒设备每条线包括一台RENA和自动上卸片机各一台,其中RENA共有六个槽体,分别为刻蚀槽、水洗槽、碱洗槽、水洗槽、酸洗槽(HF+HCL)、水洗槽,最后还包括一个烘干区(如图四)。

其中,刻蚀槽是形成绒面的反应槽,图一显示为刻蚀槽主槽,生产状态下主槽内浸满药液,硅片浸在药液中进行反应(由于反应放热,而我们工艺要求的温度在10度左右,图二为冷却柜,生产状态下药液会经过冷却柜进行循环,以达到降温目的);碱洗槽的作用是去掉硅片在刻蚀槽中的反应产物多空硅,酸洗槽的作用是去掉重金属离子及表面氧化层,每个槽末端都带有一个风刀,其作用是将药液吹回前一个槽,以防止药液间互相污染;自动上片机的作用是实现自动化上下料,以降低碎片率和人为污染。

注:酸槽、碱槽、三个水洗槽,都如图三为喷淋形式,硅片并未浸在药液中(酸洗槽除外---虽然酸槽为喷淋式,但片子仍要求浸在药液中)。

3.多晶清洗参数控制我们只对经常用到的一些界面参数做简单介绍,若需要进一步了解电机参数,请参照设备说明书。

◆刻蚀槽(1)Firstfill volume:初始配液药液的总体积。

(2)Concentrations of chemical(HNO3):为初始配液HNO3的设定浓度,单位为g/L。

(3)Concentrations of chemical(HF):为初始配液HF 的设定浓度,单位为g/L。

(4)Quality(Kg):此项是对药液使用时间的规范,要求反应掉“100”Kg的硅重新配液。

(5)Sillconentry for replenish HNO3(Kg):每反应掉(0.050)Kg的硅,自动填加一次HNO3。

RENA电镀工艺介绍

• Higher rear reflectance higher Jsc • Higher rear reflectance higher Jsc • Lower rear recombination higher Voc • Lower rear recombination higher Voc

Dr. Daniel Kray

Total ~8-10 min 3. step: Contact Forming by RTA ⇒ High Customer Benefit / CoO

Ag Ni Si

n+ n++ n+

Selective Emitter

Dr. Daniel Kray

Production machine Sel43;

n+

n+ n++

n+

Si Selective Emitter

Easy integration – Established Metallisation Sequence

Dr. Daniel Kray

High Efficiency Metallization

Selective Emitter + Plated Metallization

~120µm

p-base

η ~ 17% η ~ 17%

Full-area rear contact and BSF

Dr. Daniel Kray

Roadmap to higher efficiencies

Limitations of current technology • Low blue response • Low blue response • High recombination • High recombination

RENA设备培训教材

–

–

–

– –

– – –

•

2.F8 Rinse1:水清洗1。下图是在自动状态下 抓拍的。 • • • • • • • 2.1 Mode man:手 动操作模式 2.2 Fill DI: 充水 2.3 Draining: 排放 2.4 Star process: 循环开始 2.5 Stop :停止 2.6 Auto:自动模式 充水时注意,是先 从Rinse 3充,然后 通过溢流管道到 Rinse 2,再到 Rinse 1.

调用补液模式下的子菜单

调用温度曲线下的子菜单 调用过程监控下的子菜单 调用诊断模式下的子菜单 关闭报警声音 调出报警详情和提示

• •

F9 service服务模式: 1.F9 inputs digital 数字量输入

•

2.F8 inputs analog 模拟量输入

•

3.F7 outputs digital 数字量输出

•

3. F7 Alkaline: 碱槽

– – – – – – –

– –

Mode Manual 手动模式 Filling Di 充纯 水 Filling chemie 充碱液 Rinsing 水清 洗 Draining 排放 Star circulation 循环启动 Star Etching 刻蚀开始(当有 片子走过时, RENA会自动按 照设定值补液) Stop 停止 Mode Auto 自 动模式

密码:Administrator 密码:process 密码:service

• • •

功能键介绍

Mode off 轻易不要点,模式关闭后,药液会自动排掉

•

模式关闭

。

• • •

手动模式 服务模式 自动模式

RENA清洗设备中文版说明书

RENA清洗设备中文版说明书仅操作部分6、操作6.1 开机6.1.1 步骤1:开机前准备第一步:打开药液供给侧的手动阀第二步:关闭所有后侧门第三步:关闭所有服务和维修窗口的盖板第四步:解锁所有急停按钮6.1.2步骤2:给机器上电第一步:将机器的主开关打到ON的状态此时机器有电第二步:移走UPS电源的盖板第三步:将UPS的主开关打到ON的状态第四步:将主机的主开关打到ON的状态此时操作系统启动6.1.3步骤3:给CHILLER上电第一步:将CHILLER的主开关打到ON的状态此时CHILLER启动6.1.4步骤4:登录Windows第一步:选择Operator用户第二步:输入Operator密码,点击确定6.1.5步骤5:启动应用软件6.1.5.1 启动SPS软件第一步:双击WINLC RTXSPS软件启动SPS软件开始自动运行,直到ON和RUN显示为绿色第二步:将WINLC RTX最小化6.1.5.2 启动Server第一步:双击Server第二步:点击Open Project第三步:选择Project Path第四步:点击[+]第五步:点击[Configuration]第六步:点击OK第七步:点击RUN第八步:点击Start Tag Provider第九步:最小化服务器程序6.1.5.3 启动用户界面第一步:双击[Client]6.1.6步骤6:用户登入第一步:登入Process6.1.7步骤7:控制系统上电第一步:按动ON按钮6.2 工艺初始化准备第一步:登入Service第二步:了解所有报警信息第三步:将机器打到Manual状态第四步:对所有的功能单元下载Recipe第五步:冷却系统补液第六步:清洗槽补液第七步:所有dosage tanks补液第八步:所有Pump tanks补液此时机器用于工艺已准备好6.3 自动生产第一步:登入Operator用户第二步:确认所有的功能单元都处在Ready状态第三步:点击Start production6.3.3 停止自动生产6.3.3.1 停止预定的自动生产第一步:点击Scheduled stop弹出一个窗口第二步:点击YES仍在机器内的硅片跑出后停止6.3.3.2 停止未预定的自动生产第一步:点击Unscheduled stop弹出一个窗口第二步:点击YES仍在机器内的硅片将过刻6.3.3.3 停止自动生产—关闭步骤1:停止预定的自动生产第一步:点击Scheduled stop第二步:点击YES仍在机器内的硅片跑出后停止步骤2:点击Unscheduled time6.3.4 手动补液6.3.4.1 工艺槽补液第一步:点击Process bath第二步:点击欲加液的dosage tank.第三步:点击dosage第四步:输入欲加液的体积第五步:点击Start manual dosage补液开始停止补液第一步:点击Stop manual dosage补液停止6.3.4.2 碱槽补液与以上相似6.3.4.3 酸槽补液与以上相似6.3.5 滚轮操作6.3.5.1 停止滚轮第一步:点击Drives break滚轮停止转动6.3.5.2 启动滚轮第一步:点击Drives continue滚轮开始转动6.3.6 机器保护门的操作6.3.6.1 解锁保护门第一步:点击Unlock pane保护门解锁6.3.6.2 锁保护门第一步:点击Lock pane保护门锁上6.3.7硅片计数器清零第一步:点击Reset wafer counter硅片计数器清零6.4 手动操作6.4.1 将机器打到Manual状态第一步:点击Manual第二步:等到所有功能单元都切换到Manual状态6.4.2 冷却系统补液第一步:将机器打到Manual状态第二步:点击Cooling System第三步:点击Manual functions第四步:点击Fill with City Water冷却系统开始补液中断冷却系统补液第五步:点击Stop正补液的冷却系统停止补液6.4.3 清洗槽补液第一步:将机器打到Manual状态第二步:点击欲加液的清洗槽第三步:点击Manual functions第四步:点击Fill with DI清洗槽开始补液6.4.4 dosage tank补液6.4.4.1 工艺槽dosage tank补液第一步:将机器打到Manual状态第二步:点击Process bath第三步:点击Manual functions第四步:点击欲加化学药品的Dosage Tank Filldosage tank开始补液第五步:对所有的dosage tank重复第四步的操作中断补液第六步:点击Stop补液被中断6.4.4.2 碱槽的dosage tanks补液与以上相似6.4.4.3 酸槽的dosage tanks补液与以上相似6.4.5 Pump tanks 补液6.4.5.1 工艺槽Pump tanks 补液第一步:将机器打到Manual状态第二步:点击Process bath第三步:点击Manual functions第四步:对所有的dosage tanks补液第五步:点击Fill chemistryPump tank将按照recipe的设定补液中断补液第六步:点击Stop补液被中断6.4.5.2碱槽Pump tanks 补液与以上相似6.4.5.2酸槽Pump tanks 补液与以上相似6.4.6 Bath槽补液第一步:将机器打到Manual状态第二步:冷却系统补液第三步:所有清洗槽补液第四步:所有dosage tanks补液第五步:所有pump tanks补液第六步:点击InOxSide第七步:点击Start productionBath槽开始补液6.4.7 冷却系统排液第一步:将机器打到Manual状态第二步:点击Cooling system第三步:点击Manual functions第四步:点击Drain冷却系统开始排液中断排液第五步:点击Stop排液被中断6.4.8清洗槽排液与以上相似6.4.9 将Baths的药液排到pump tank第一步:将机器打到Manual状态第二步:选择欲操作的功能单元第三步:点击Manual functions第四步:点击Drain bath to pump tankBath开始排液到Pump tank中断排液第五步:点击Stop排液被中断6.4.10 对baths and pump tank排液第一步:将机器打到Manual状态第二步:选择欲操作的功能单元第三步:点击Manual functions第四步:点击DrainBath和Pump tank将被排空6.4.11 对dosage tanks排液第一步:将机器打到Manual状态第二步:选择欲操作的功能单元第三步:点击Manual functions第四步:点击DrainBath和Pump tank将被排空第五步:点击欲操作的dosage tank的Drain dosage tankdosage tank的药液被排到pump tank.pump tank.的药业被排空中断排液第六步:点击Stop排液被中断6.4.12 换液Changing the bath第一步:将机器打到Manual状态第二步:选择欲操作的功能单元第三步:点击Manual functions第四步:点击Bath change6.4.13 启动自动清洗清洗周期和清洗时间由recipe的参数预设第一步:将机器打到Manual状态第二步:选择欲操作的功能单元第三步:点击Manual functions第四步:点击Clean开始清洗中断清洗第五步:点击Stop清洗被中断6.4.14 启动手动清洗6.4.14.1 工艺槽的手动清洗第一步:将机器打到Manual状态第二步:点击Process bath第三步:点击Manual functions第四步:点击Start manual rinseBath槽的排液阀门打开用水枪冲洗bath槽中断清洗第五步:点击StopBath槽的排液阀门关闭手动清洗被中断6.4.14.2 酸槽的手动清洗与以上相似6.4.15 停止手动清洗6.4.15.1 工艺槽的手动清洗第一步:将机器打到Manual状态第二步:点击Process bath第三步:点击Manual functions第四步:点击stop manual rinseBath槽的排液阀门关闭6.4.15.2酸槽的手动清洗与以上相似6.4.16 初始化第一步:将机器打到Manual状态第二步:选择欲操作的功能单元第三步:点击Init功能单元开始初始化中断初始化第四步:点击Stop初始化被中断6.4.17 dosage tanks的余量置零第一步:将机器打到Manual状态第二步:点击Process bath第三步:点击Manual functions第四步:点击Bath changeThe bath is changed.The rest volume dosage tank is reseted 6.4.18 检测第一步:登入Process用户第二步:打开检测单元的盖子第三步:将检测容器与检测软管连接第四步:关闭检测单元的盖子第五步:点击sampling按钮5秒第六步:打开检测单元的盖子第七步:取出检测容器第八步:锁上检测容器第九步:关闭检测单元的盖子第十步:登入Operator用户6.5 设置6.5.1 改变温度6.5.1.1 在生产过程中改变温度第一步:点击Inoxside第二步:点击Bath temperature第三步:改变温度值第四步:点击OK6.5.1.2 在Recipe里改温度第一步:点击Inoxside第二步:点击Process bath第三步:点击Recipe第四步:双击pump tank temperature or bath temperature的数值第五步:更改数值第六步:点击OK6.5.2 更改带速6.5.2.1在生产过程中改变速度第一步:点击Inoxside第二步:点击Speed setpoint第三步:改变速度值第四步:点击OK6.5.2.2在Recipe里改速度第一步:点击Inoxside第二步:点击Transport第三步:点击Recipe第四步:双击欲改变的数值第五步:更改数值第六步:点击OK6.5.3 设置第一次补液的比例第一步:点击Inoxside第二步:点击欲操作的功能单元第三步:点击Recipe第四步:双击Concentration for first fill'.的数值第五步:更改数值第六步:点击OK6.5.4 设置自动补液第一步:点击Inoxside第二步:点击欲操作的功能单元第三步:点击Recipe第四步:双击Dosage V olume'的数值第五步:更改数值第六步:点击OK6.5.5 设置自动清洗6.5.5.1设置清洗周期的编号第一步:点击Inoxside第二步:点击欲操作的功能单元第三步:点击Recipe第四步:双击Numbers of Cleaning Cycles'.的数值第五步:更改数值第六步:点击OK6.5.5.2设置清洗时间第一步:点击Inoxside第二步:点击欲操作的功能单元第三步:点击Recipe第四步:双击Cleaning time'.第五步:更改数值第六步:点击OK6.5.6设置流动时间第一步:点击Inoxside第二步:点击欲操作的功能单元第三步:点击Recipe第四步:双击Setpoint flow'第五步:更改数值第六步:点击OK6.5.7设置dryer第一步:点击Inoxside第二步:点击dryer第三步:点击Recipe第四步:双击要改变的参数第五步:更改数值第六步:点击OK6.6 关机6.6.1 步骤1:机器排液第一步:点击Scheduled stop◊No new wafers are conveyed into the machine.The mode of the machine is◊ changed to 'Standby'.Processing of any wafers that are still in the◊ machine is carried out to the end. The baths are drained into the pump◊ tank.The mode of the machine is changed to◊ 'Manual'.6.6.2步骤2:结束工艺准备就绪第一步:登入Process用户第二步:所有的Pump tanks排液第三步:所有的Dosage tanks排液第四步:清洗所有的Dosage tanks第五步:清洗所有的Pump tanks第六步:将机器状态改为Off6.6.3步骤3:关闭控制电源第一步:在控制面板上点击Off按钮机器将不再能从界面上控制6.6.4步骤4:关机准备第一步:关闭所有的药液提供侧的手动阀6.6.5步骤5:关闭总电源第一步:将主开关打到Off状态6.7 急停按下后的开机6.7.1步骤1:开机准备第一步:处理急停原因第二步:解锁所有的急停按钮6.7.2步骤2:打开控制电源第一步:点击ON按钮6.7.3步骤3:启动准备就绪第一步:登入Service用户第二步:将机器打到manual状态第三步:了解所有的报警信息6.7.4步骤4:开始自动生产第一步:登入Operator用户第二步:确保所有的功能单元都处于Ready状态第三步:点击InOxside第四步:点击Start production该按钮键变绿状态显示变为InitBaths槽开始补液状态显示变为Auto机器开始生产The Semi E10状态改为Start production 6.8断电后的开机6.8.1断电断于10分钟的开机6.8.1.1步骤1:开机前准备第一步:重启电源6.8.1.2步骤2:打开控制电源第一步:按动ON按钮控制电源上电该按钮键显示为绿色6.8.1.3步骤3:启动准备就绪第一步:登入Service用户第二步:将机器打到manual状态第三步:了解所有的报警信息6.8.14步骤4:开始自动生产第一步:登入Operator用户第二步:确保所有的功能单元都处于Ready状态第三步:点击InOxside第四步:点击Start production该按钮键变绿状态显示变为InitBaths槽开始补液状态显示变为Auto机器开始生产The Semi E10状态改为Start production 6.8.2大于10分钟断电后的开机6.8.2.1步骤1:开机前准备第一步:重启电源6.8.2.2步骤2:打开控制电源第一步:按动ON按钮控制电源上电该按钮键显示为绿色6.8.2.3步骤3:windows登入第一步:点击operator第二步:输入密码Operator点击OK6.8.2.4步骤4:启动准备就绪第一步:登入Service用户第二步:将机器打到manual状态第三步:了解所有的报警信息第四步:对所有的功能单元下载Recipe第五步:冷却系统补液第六步:所有清洗槽补液第七步:所有的dosage tanks 补液第八步:所有的pump tanks 补液此时设备准备好6.8.2.5步骤5:开始自动生产第一步:登入Operator用户第二步:确保所有的功能单元都处于Ready状态第三步:点击InOxside第四步:点击Start production该按钮键变绿状态显示变为InitBaths槽开始补液状态显示变为Auto机器开始生产The Semi E10状态改为Start production。

1.RENA制绒工序作业指导书

文件修订记录目录1.目的 (3)2. 范围 (3)3. 职责 (3)4. 内容 (3)5. 记录 (3)6. 附件 (4)1. 目的规范多晶硅电池片生产中制绒工序的各项操作。

2. 范围用于本公司156 多晶电池片生产中RENA 清洗机制绒工序的操作作业指导。

3. 职责3.1 所有操作人员都必须严格按照本文件进行操作。

3.2 在操作过程中遇到问题应及时向工艺和设备人员反应,工艺和设备人员及时提供帮助。

3.3电池技术部负责按文件要求对产线进行检查、监督。

4. 内容4.1 制绒工序注意事项规定,见5-8页。

4.2 RENA制绒上料操作作业指导书(多晶),见9-10页。

4.3 RENA制绒流程操作作业指导书(多晶),见11-12页。

4.4 RENA制绒下料操作作业指导书(多晶),见13-14页。

4.5 减薄量测试作业指导书, 见15页。

4.6返工片操作作业指导书,见16-20页。

4.7产线异常控制作业指导书,见21页。

4.8 D8反射率使用作业指导书见22-23页。

5. 记录5.1 制绒减重反射率记录表(电子版)5.2 制绒换液记录表5.3 制绒工艺日常点检表5.4 电池生产流程单6. 附件6.1制绒常见异常处理方法(设备),见24-25页。

6.2多晶制绒工艺流程图,见26页。

6.3 化学品安全使用和应急处理,见27-28页。

制绒工序注意事项规定1.制绒工序区域环境要求1.1 洁净度:控制线8000 级,停产线10000 级1.2 温度:22±2℃1.3 湿度:<70%1.4 对参观通道保持3pa 正压1.5 排风:(500±50)Pa(RENA 机排风)2.着装及劳保用品使用要求2.1 人员着装要求:现场作业人员、支持人员须穿戴整齐(包括公司配备的洁净服、洁净帽、工作鞋、口罩)并保证着装整洁(如脏污须清洗或更换)。

2.2 手套使用要求:现场作业人员须戴乳胶手套作业,沾污、破损必须更换新手套;手动放片每两小时更换一次手套,出入车间后更换手套。

湿法刻边设备工艺比较

Schmid\RENA\库特勒在线式湿法刻边设备工艺比较

1.

RENA

RENA的在线式湿法刻边设备应该来说是最早进入中国市场的,采用“水上漂”的方式进行背面和边缘的腐蚀,然后再用HF去除PSG,背腐蚀采用的是HNO3\HF\H2SO4的混合溶液。H2SO4溶液的作用本人认为是增大溶液的张力,防止溶液漫延到上表面造成过刻。

RENA刻蚀的缺点:由于PSG是亲水性的,“水上漂”的时候,上表面亲水的PSG很容易将溶液吸附到上表面,造成过刻。所以RENA“水上漂”对设备的机械精度要求很高,并且对使用过程中排风的稳定性等要求也比较高,以前国内某大厂出现过大批量RENA造成的过刻“黑边”片。

2.

库特勒

库特勒和RENA一样,也是采用的“水上漂”。库特勒和RENA的不同在于库特勒避免了RE后的硅片是疏水的,所以就算库特勒的加工精度做不到RENA那么好,由于硅片上表面是疏水的,溶液不会漫延到上表面去,能获得比较好的刻蚀效果,没有RENA的“黑边”问题。

库特勒的缺点:由于库特勒的去PSG是在KOH槽之前,所以硅片在通过KOH槽的时候,由于缺乏PSG的保护,碱液对PN结会轻微腐蚀,造成方阻上升的情况,而且这种方阻上升还是不均匀的上升,给电池工艺的稳定性带来影响。

3.

Schmid

Schmid刻蚀设备避免了上述两家设备的问题,采用滚轮将溶液带到硅片背面,将硅片背面腐蚀的方法进行刻蚀,而非与溶液直接接触的“水上漂”。硅片是由滚轮拖着往前走,液面要比滚轮的上表面低。

RENA制绒工艺说明

RENA 制绒工艺主要包括三部分: 硝酸与氢氟酸混合液 → 氢氧化钾 → 盐酸与氢氟酸混合溶液 在制绒过程中,首先是硝酸在损伤层与缺陷处将硅片氧化,形成氧化硅,然后氢氟酸与氧化 硅反应生长 硅的络合物(H2SiF6)与水,这样去损伤层与制绒同时进行,从而缩短了工艺流程。 制绒之后的硅片经过 KOH 溶液去除硅片表面的多孔硅,再经过 DI 水冲洗去掉表面残留的碱液。 最后利用 HF 与 HCl 的混合溶液除去硅片表面的各种金属离子等杂质,并用 DI 水冲洗酸性表面,最后用 压缩空气将硅片表面吹干。 5.2 制绒过程的反应方程式如下: 1) Si+4HNO3=SiO2+4NO2+2H2O

2) SiO2+4HF=SiF4+2H2O 3) SiF4+2HF=H2SiF6 5.3 制绒工艺流程: 上料→HNO3、HF 制绒→风刀 1→冲洗 1→KOH 腐蚀→风刀 2→冲洗 2→HF、HCl 清洗→风刀 3 →冲洗 3→风刀吹干→下料。 5.4 注意事项: 1)、腐蚀槽的腐蚀速率会随着硅片清洗量的增加而改变,新换的药液反应速度慢,因此需要 降低带速以 保证腐蚀量在 4.6-4.8 微米,随着生产的进行要求每隔半小时测量一次腐蚀深度,及时调整带速(0.8 -1.1m/min)以保证腐蚀深度在规定范围内。当腐蚀速度稳定后每隔一个小时测量一次腐蚀深度。当腐蚀 深度偏离规定时最好不要更改溶液浓度、溶液比例,因为浓度、比例发生改变腐蚀速度也随之发生变化, 导致腐蚀后硅片表面微观结构发生改变。 2)、腐蚀槽的自动补液量的设定应保证每个班组的手动补液次数不大于 1 次(由工艺人员进行操作)。 3)、当工艺方案因随车间的工艺调整而变化时,工艺人员应当及时通知并做好相应的记录。 4)、制冷机与腐蚀槽之间的流量 Setpoint recirculation flow 不易设置的太小,因为如果流量过小, 会导致制冷机输出的溶液温度降低,不利于工艺的稳定。

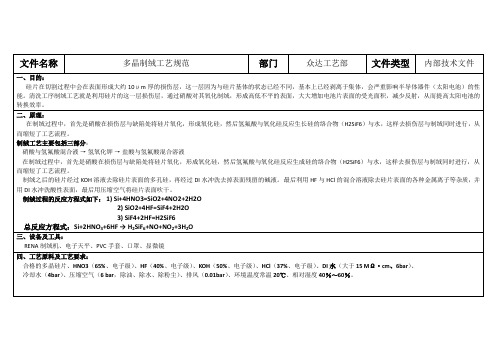

制绒工艺规程

五、制绒工艺流程:

上料→HNO3、HF制绒→风刀1→冲洗1→KOH腐蚀→风刀2→冲洗2→HF、HCl清洗→风刀3→冲洗3→风刀吹干→下料。

六、工艺准备:

1、工艺洁净管理:操作时需戴口罩、洁净手套,并保持室内正压,严禁随便开启门窗,以保持室内洁净度。

4、RENA工艺操作规范:

1)减薄量控制范围:156正常片0.38~0.42g/pcs;返工片0.08~0.12g/pcs,125正常片0.23~0.28g/pcs;返工片0.06~0.09g/pcs。

2)带速控制范围:1.3~1.5m/min,建议控制在1.35m/min。

3)制绒槽温度控制范围:正常片设定值8℃,波动区间7~9℃;返工片设定值5℃,波动区间4~6℃。

9、为防止硅片沾污,制绒后的硅片应尽量避免较长时间暴露在空气中,应尽快转入扩散工序。

编制

审核

批准

日期

二、原理:

在制绒过程中,首先是硝酸在损伤层与缺陷处将硅片氧化,形成氧化硅,然后氢氟酸与氧化硅反应生长硅的络合物(H2SiF6)与水,这样去损伤层与制绒同时进行,从而缩短了工艺流程。

制绒工艺主要包括三部分:

硝酸与氢氟酸混合液→氢氧化钾→盐酸与氢氟酸混合溶液

在制绒过程中,首先是硝酸在损伤层与缺陷处将硅片氧化,形成氧化硅,然后氢氟酸与氧化硅反应生成硅的络合物(H2SiF6)与水,这样去损伤层与制绒同时进行,从而缩短了工艺流程。

4)循环流量控制范围:120~150L/min,建议设定值:135L/min

5)减薄量记录规范:开线每隔10分钟称测一次,针对温度,带速,填补量做好相应更改;正常生产时每隔一小时称测一次,作好记录。

RENA设备SOP操作流程-月PM

检查挡板高度

一、用水平仪检测挡板的水平状态。

27

二、水平确认无误后,用实物检查,如图取一硅片平放在挡板前。

挡板

28

三、沿水平方向轻推硅 片通过挡板上方,仔细 观察硅片与挡板之间的 间距。

29

检查CHILLER冷却水管道滤网

首先关闭冷却水进水, 再关闭冷却水回水.

拆下Chiller后面的6个盖板螺丝

30

检查CHILLER冷却水管道滤网

用活动扳手旋开图示螺丝,并检查清理内部滤网,之后安装滤网并旋紧螺丝

滤网检查完毕,依次打开冷却水回水,进水.

31

检查碱槽冷凝水管是否破裂

1.打开设备盖板. 2.用六角工具拆下碱槽冷凝排外部密封盖板. 3.手动打开冷却水控制阀,在加水的同时观察冷凝排是否漏水.

4.如果发现有水溢出,则拆下冷凝排进行维修,否则装好盖板,完成此步动作.

步骤八 清理废弃滤芯

● 将废弃的滤芯用垃圾袋双层包装,放入设备专用的危险废弃品放置桶 内,并在垃圾袋上显眼位置标识危险品。(正常都是在纸片上注明危 险品并粘贴在垃圾袋上。)

● 在操作时务必装带好必要的PPE,尤其是更换酸槽的滤芯时,要注意 安全。

17

பைடு நூலகம்

疏通风刀

● 步骤一 关闭风刀阀门 ,用水枪冲洗风刀

● 松开防尘网螺丝,取下防尘网,用吸尘器清理防尘网正反两面的灰尘

35

步骤三 安装防尘网

● 重新安装好防尘网,切勿装反

36

清洗排风口处盖板

● 穿戴好防护用品拆下盖板,至清洗房进行清洗,清洗完后安装盖板

37

更换RENA上方防尘网

38

擦拭滚轮

● 设备人员拆下上料台和下料台的滚轮交由生产人员擦拭

电池RENA制绒操作

添加碱槽的pump tank/ 添加酸槽的pump tank/ 添加所有 Rinse,确认全部达到READ l.此时以Operator身份登录,点击“Start production”便 可加液生产。

2. 生产中的按键功能对照: Drivers stop滚轮驱动停止 Drivers continue滚轮驱动继续 Lock pane锁窗格 Unlock pane解锁窗格 Reset wafer counter清空硅片计数器 3.取液步骤:a.确定设备是在自动或暂停状态 b.以“Engineers”级别权限登入,这时“Sampling”按键 被激活 c.依次点击IntexGeneralShow d.按下“Release Sampling temporary” e.到设备后面按住Sampling 5秒开始取样,取样完毕将挡 板盖好 f.将用户切换回Operator级别。

f. 将制冷剂的主电源打开(等待桌面PLC上run和on指示灯 变成绿色) g.双击Start REVIS h.最后按下操作台的“ON”按钮 i.以“Engineers”级别权限的用户登陆软件,确认所有报 警,将模式切换到“Manual”模式,给每个功能模块加 载相 应工艺方案,按下“Write to PLC” j.添加制冷机系统-->添加工艺槽补液罐/ 添加碱槽的补液 罐/ 添加酸槽的补液罐/ 添加DI水补液罐 k.添加工艺槽的pump tank/ 添加Rinse1-3的pump tank/

2

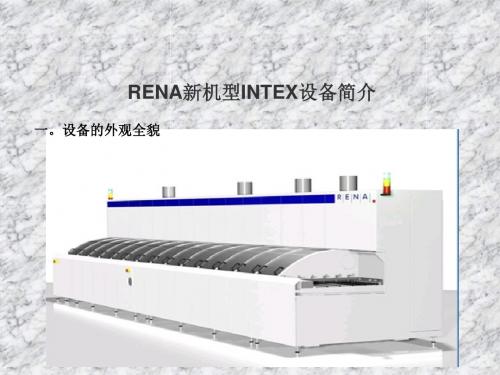

2. INTEX大致构造及工艺流程:

水 喷 淋 水 喷 淋 水 喷/HF 制绒

碱洗槽 KOH

HF/HCl 清洗

OUTPUT

INPUT→HNO3/HF制绒→冲洗1→KOH腐蚀→冲洗2→HF/HCl清 洗→冲洗3→烘干→OUTPUT “一化一水”,硅片每经过一次化学品,都会经过一次水喷淋清 洗。

RENA设备工艺介绍

4

设备运行过程中碱洗槽的 干燥运行保护

碱液罐碱液是否 不够

5

设备工作过程中酸洗槽高 温报警

查看冷却系统是 否正常

6

第一道滚轮不转其他滚轮 运行正常

查看滚轮感应器 是否正常

感应器出错

40

RENA开机工艺准备工作:

开机前工艺人员必须确保所有的化学用液在规定范围之内,各槽参数正常,即 RENA机主界面全部是绿色的情况下方能正常运行。

15

RENA手动模式状态详解:

16

RENA刻蚀槽界面介绍:

MODE MAN&MODE AUTO----自动运行时单个槽的自动手动切 换 PT FILLING DI----储液槽加纯水 PT FILLING CHEMIE----储液槽加化学药品 SYSTERM RINSING----整个系统(包括外槽内槽储液槽)用纯水清 洗

进入服务模式按扭 进入手动模式按扭 工艺文件 进入手动添加界面

曲线图

进入报警信息界面 取消蜂鸣 取消报警

14

RENA主界面详细说明7:

各添加桶状态 冷水机 状态 储液箱 状态

集中供液是 否READY

机器内化学品排 放是否READY

储液箱进口温度 储液箱设定温度 储液箱实际温度 冷水机内自来 水的电导率

47

工艺技术人员对RENA机的工作内容及要求

对于RENA机,工艺技术人员最主要的工作就是要保证片子出来后符合工艺参 数要求在这边主要的一个工作内容包括以下几点: 1:保证RENA机各槽溶液的一个及时准确的更换,每个班必须记录下当天所换 药品,以确保下个班工艺能及时准确的了解。(一般换碱液工艺人员控制在40分 钟之内,更换蚀刻槽液体控制在3~4小时,更换HF酸控制在2~3小时)

湿法刻蚀2

关于碎片

带速太高、某些材料疲劳导致的滚轴、轴承、挡板变形,第 三道水喷淋水压大、吹干风刀气压大,碎片残留在道上没及 时掉下去等等,对于某些差片子,可能还要下掉一些上滚轴 。 从吹干硅片角度讲,吹干风刀气压越大越好;从降低碎片的 角度讲,吹干风刀气压越小越好,所以要恰到好处。对于力 学性能差的片子,不得不牺牲产能(降低上片区/第三区带速 )来降低碎片。 设备滚轮较为粗糙,各个部件磨合不够,硅片经多次摩擦碎 裂 设备内部气压分布不同于我们以往使用过的设备,个别地方 硅片被气流吹起导致卡片

增加溶液黏度(增大溶液与PSG薄层间的界面张力) 和溶液密度。

第一步、硅的氧化

• 硝酸将硅氧化成二氧化硅,生成二氧化氮或一氧化氮 Si+4HNO3=SiO2+4NO2+2H2O (慢反应) Si+2HNO3=SiO2+2NO+2H2O (慢反应)

• 二氧化氮、一氧化氮与水反应,生成亚硝酸,亚硝酸很快 地将硅氧化成二氧化硅 2NO2+H2O=HNO2+HNO3 (快反应) Si+4HNO2=SiO2+4NO+2H2O (快反应) 第一步的主反应 4HNO3+NO+H2O=6HNO2(快反应)

2、RENA Inoxide 工艺控制

• 刻蚀槽:H2SO4/HNO3/HF,起到刻蚀作用

• 碱洗槽:去除硅片背面的多孔硅,并中和 掉前段工序沾在硅片上的过量的酸 • HF槽:去除正面的PSG,并中和掉前段工序 沾在硅片上的过量的碱

RENA刻蚀的机理

RENA是通过化学反应来进行硅的刻蚀的,其 反应体系很复杂。以下是其中的几个反应 方程式: Si+2HNO3+6HF=H2SiF6+2HNO2+2H2O 3Si+4HNO3+18HF=3H2SiF6+4NO+8H2O 3Si+2HNO3+18HF=3H2SiF6+2NO+4H2O+3H

RENA产品介绍

Dimensions 6500 x 3100 x 2400 mm (length x width x height) Throughput Depending on number of separation modules and proportion of good wafers • Wafer size 125 and 156 mm, 2650 wafers/h net Wafer thickness > 150 μm Media consumption • DI water 1-0.02 MOhm (1 - 50 μS/cm) 200 l/h temperature [°C] 18 +/- 3 • Compressed air 5 m3/h • Electricity 380 – 400 V AC +5% 3Ph+N+PE, 50 Hz 20 A

Throughput • Up to 3000 wafers/h dependent on wafer size Media consumption • Compressed air < 6 Nm3/h • Electricity 380 – 400 V Ac + 5% 3Ph+N+PE 50 Hz < 25 A Options • Shape/dimensional detection • Inline weighing • Complete inspection systems

RENA培训

调节挡板 和滚轮之 间的距离

47

调整喷淋管的位置,至滚轮能够光滑的运行. 调整风管和水管的位置,使得片子在通过的时候,不会影响片子的运行.

48

检查所有滚轮和O-ring的位置是正确的,确保上下滚轮在同一条线上. 调节滚轮的高度和水洗管的位置保证片子在传送过程中无偏移.如果发生 偏移会产生碎片.

49

调节滚轮1的速度小于滚轮2的速度,如果生产不赶产量,则尽量让 生产人员放片子不要太急,拉大片间距,这样片子进出设备较均匀,不 易产生叠片等现象.

片子之 间距离 2cm

50

周维护

1.检查供排酸管路有无泄漏。 2.循环泵是否正常工作,有无噪音。 3.检查各槽体排液过滤筛有无堵塞情况,并清理槽内碎片 4.检查风刀,水刀有无堵塞状况,并及时清理。 5.确认滚轮水平状况,并根据生产情况进行调整。

去PSG工序检验方法: 当硅片从HF槽出来时,观察其表面是否脱水,如果脱水,则表 明磷硅玻璃已去除干净;如果表面还沾有水珠,则表明磷硅玻璃 未被去除干净,可在HF槽中适当补些HF。

5.刻蚀设备构造

工艺步骤: 边缘刻蚀→碱洗 →酸洗→吹干 RENA InOxSide刻蚀设备的主体分为以下七个槽,此外还有滚轮、排 风系统、自动及手动补液系统、循环系统和温度控制系统等。

Etch bath:刻蚀槽,用于制绒。 所用溶液为HF+HNO3 ,作用: 1.去除硅片表面的机械损伤层; 2.形成无规则绒面。 Alkaline Rinse:碱洗槽 。 所用溶液为KOH,作用: 1. 对形成的多孔硅表面进行清洗; 2.中和前道刻蚀后残留在硅片表面的酸液。

Acidic Rinse:酸洗槽 。 所用溶液为HCl+HF,作用: 1.中和前道碱洗后残留在硅片表面的碱液; 2.HF可去除硅片表面氧化层(SiO2),形成疏水表面,便于吹干; 3.HCl中的Cl-有携带金属离子的能力,可以用于去除硅片表面金属 离子。

电池片工艺流程

电池片工艺流程一、电池片工艺流程:制绒(INTEX)---扩散(DIFF)----后清洗(刻边/去PSG)-----镀减反射膜(PECVD)------丝网、烧结(PRINTER)-----测试、分选(TESTER+SORTER)------包装(PACKING)二、各工序工艺介绍:(一)前清洗1.RENA前清洗工序的目的:(1) 去除硅片表面的机械损伤层(来自硅棒切割的物理损伤)(2) 清除表面油污(利用HF)和金属杂质(利用HCl)(3)形成起伏不平的绒面,利用陷光原理,增加对太阳光的吸收,在某种程度上增加了PN结面积,提高短路电流(Isc),最终提高电池光电转换效率。

2、前清洗工艺步骤: 制绒?碱洗?酸洗?吹干Etch bath:刻蚀槽,用于制绒。

所用溶液为HF+HNO3 ,作用:(1).去除硅片表面的机械损伤层;(2).形成无规则绒面。

Alkaline Rinse:碱洗槽。

所用溶液为KOH,作用:(1). 对形成的多孔硅表面进行清洗;(2).中和前道刻蚀后残留在硅片表面的酸液。

Acidic Rinse:酸洗槽。

所用溶液为HCl+HF,作用:(1).中和前道碱洗后残留在硅片表面的碱液;(2).HF可去除硅片表面氧化层(SiO2),形成疏水表面,便于吹干;(3).HCl中的Cl-有携带金属离子的能力,可以用于去除硅片1/13页表面金属离子。

3. 酸制绒工艺涉及的反应方程式:HNO3+Si=SiO2+NOx?+H2OSiO2+ 4HF=SiF4+2H2OSiF4+2HF=H2[SiF6]Si+2KOH+H2O ?K2SiO3 +2H24. 前清洗工序工艺要求(1) 片子表面5S控制不容许用手摸片子的表片,要勤换手套,避免扩散后出现脏片。

(2)称重a.每批片子的腐蚀深度都要检测,不允许编造数据,搞混批次等。

b.要求每批测量4片。

c.放测量片时,把握均衡原则。

如第一批放在1.3.5.7道,下一批则放在2.4.6.8道,便于检测设备稳定性以及溶液的均匀性。

电池片生产工艺流程

电池片生产工艺流程一、制绒a.目的在硅片的表面形成坑凹状表面,减少电池片的反射的太阳光,增加二次反射的面积。

一般情况下,用碱处理是为了得到金字塔状绒面;用酸处理是为了得到虫孔状绒面。

不管是哪种绒面,都可以提高硅片的陷光作用。

b.流程1.常规条件下,硅与单纯的HF、HNO3(硅表面会被钝化,二氧化硅与HNO3不反应)认为是不反应的。

但在两种混合酸的体系中,硅则可以与溶液进行持续的反应。

硅的氧化硝酸/亚硝酸(HNO2)将硅氧化成二氧化硅(主要是亚硝酸将硅氧化)Si+4HNO3=SiO2+4NO2+2H2O (慢反应)3Si+4HNO3=3SiO2+4NO+2H2O (慢反应)二氧化氮、一氧化氮与水反应,生成亚硝酸,亚硝酸很快地将硅氧化成二氧化硅。

2NO2+H2O=HNO2+HNO3 (快反应)Si+4HNO2=SiO2+4NO+2H2O (快反应)(第一步的主反应)4HNO3+NO+H2O=6HNO2(快反应)只要有少量的二氧化氮生成,就会和水反应变成亚硝酸,只要少量的一氧化氮生成,就会和硝酸、水反应很快地生成亚硝酸,亚硝酸会很快的将硅氧化,生成一氧化氮,一氧化氮又与硝酸、水反应,这样一系列化学反应最终的结果是造成硅的表面被快速氧化,硝酸被还原成氮氧化物。

二氧化硅的溶解SiO2+4HF=SiF4+2H2O(四氟化硅是气体)SiF4+2HF=H2SiF6总反应SiO2+6HF=H2SiF6+2H2O最终反应掉的硅以氟硅酸的形式进入溶液。

2.清水冲洗3.硅片经过碱液腐蚀(氢氧化钠/氢氧化钾),腐蚀掉硅片经酸液腐蚀后的多孔硅4.硅片经HF 、HCl 冲洗,中和碱液,如不清洗硅片表面残留的碱液,在烘干后硅片的表面会有结晶5.水冲洗表面,洗掉酸液c.注意制绒后的面相对于未制绒的面来说比较暗淡 d.现场图奥特斯维电池厂采用RENA 的设备。

二、扩散a.目的提供P-N 结,POCl 3是目前磷扩散用得较多的一种杂质源。

湿法刻蚀(RENA)作业指导书

一、目的建立正确操作湿法刻蚀工序的规范,以保证刻蚀的质量及保护机器和人身安全。

二、适用范围RENA 湿法刻蚀工序的所有操作人员三、职责3.1、工艺技术人员3.1.1、负责RENA刻蚀工序生产工艺运行的正常性、稳定性。

3.1.2、负责部门内工艺运行原始资料的累积,保管,随时检查工艺运行状态,并记录异常,积极处理工艺异常。

3.1.3、负责应对RENA刻蚀设备常见、突出、重大的工艺异常,制定落实整改措施、预防措施、应急方案。

3.2、设备技术人员3.2.1、负责RENA刻蚀设备开关机、故障分析、设备维护及检修。

3.2.2、如有工艺需求,积极配合工艺人员调整设备硬件设置。

3.3、生产人员3.3.1、负责依照作业指导书要求,按标准进行生产作业,掌握正确的操作方法,确保操作安全、人身安全。

3.3.2、细心总结操作经验,发现新问题或改善建议,及时向工艺技术员汇报。

3.3.3、负责对RENA刻蚀设备进行标准、规范化操作,并配合、协助设备的日常维护工作。

四、湿法刻蚀工段标准作业流程4.1刻蚀目的4.1.1在扩散过程中,硅片表面和四周都生长一层PN结,若不去除边缘的PN结,制成的电池片因为边缘漏电而无法使用。

4.1.2扩散时硅片表面形成了一层磷硅玻璃,磷硅玻璃不导电,为了形成良好的欧姆接触,减少光的反射,在沉积减反射膜之前,必须把磷硅玻璃腐蚀掉。

4.2 生产准备4.2.1 穿上工作服,戴上PVC手套。

4.2.2 确保手套没有粘有油脂性物质,使用吸笔上下片,严禁用手直接接触硅片,在生产过程中禁止用手套接触皮肤,如接触过皮肤、头发或者是带有油脂的物品,请更换手套。

4.2.3 确认厂务配套各项目是否正常压缩空气:4.3 生产操作过程4.3.1 从扩散与去PSG的传递窗领取硅片,一次限拿两盒,并检查流程单,注意,传递窗不能两边同时打开。

4.3.2 检查界面显示,若各模块均为绿色“Ready”和绿色"in process",即表示设备进入正常生产状态,如果不在此状态,通知工艺人员进行处理。

rena技术说明中文版(8道刻蚀)

RENA技术说明中文版(InOxSide)综述:●用于156×156+/-0.5mm,和125×125+/-0.5mm的正方硅晶片●在正常速度每分钟0.8m下,运输速率在每分钟0.5到1.5m之间●156 mm的晶片有5条传输线,正常速度为每分钟0.8m, 传输中,在两个底面有个15mm的缺口,在以上条件下,可以实现大约每小时1400个电池片的生产量.●在操作工角度,其工作方向是从左到右●各种介质供应和排气连接都位于顶部-------HF,HNO3,KOH,H2SO4:双管●以重力排水●所有管道都在基本主体中●与CE标准相符1基本主体●材料为白色PP●基本主体的长度大约为6720mm,总长度(包括输入和输出站) 大约为7968 mm,深度大约为2440 mm,高度大约为2150 mm,包括在机器顶部的排气管在内的总高度大约为3065 mm.●不锈钢断面加固●由两部分组成●设备底部为安全面板----倾斜至设备底部-----带泄露传感器●调节尺材料为不锈钢●前端可移动配电盘,材料为白色PP●后端可移动配电盘,材料为透明PVC●排气管,驱动和传动装置在加工区的后面●进气口在带预滤波器的设备上部●最终所需的HF传感器用于设备控制中的综合集成,按顾客需要确定规格和供应●阀门,和线路系统等都集中在设备的后端●透明窗位于前端---带安全连锁装置---在设备加工区域有两个DI水枪,维护区域也有两个DI水枪,(后方位置)---操作员配电器有彩色图表显示1.2 排气●所有连接都在设备顶部●排气:有6处与人工节流阀连接,一个排气检测器(可调节警报水平,无模拟显示)●从酸罐中排风:与设备有4个连接●从碱罐中排风: 与设备有1个连接●排气碱池:与人工节流阀有2个连接●排气HF池:与人工节流阀有6个连接●箱排气边缘绝缘区域3个连接,一个排气检测器, (可调节警报水平,无模拟显示)●箱排气刻蚀区域:2个连接●与电子间联系关于排气检测信号(1=好,0=不好)2传输系统●底面在传输带上传输----- 滚子材料部分为塑料,由一纤维碳芯加固-----水的传输是通过EPDM或滚子周围的氟橡胶圈●两卷之间的距离为48 mm●底部固定卷在刻蚀盘和干燥区域中阻止晶片的上浮和冲走●传动装置由标准的齿轮构成●3个驱动器----输入站----边缘绝缘池, 冲洗Ⅰ以及碱洗-----冲洗Ⅱ,HF池, 冲洗Ⅲ,干燥器和输出站●作用电动机驱动器,控制周转率的准确率●传输速率在0.5-1.5m/min,正常速度为1m/min●滚子在每个组件的后端都有推力轴承●滚子交换简便,快捷●不同传输装置的位置与设置螺丝是可以调节的●运输高度:1000+/-15mm3输入装置●输入装置●长度大约为624mm●构架材料:铝●盘由白色PP构成●传带由灰色PVC构成●用于人工或自动的晶片输入(无盖)●一排光传感器----用于晶片计数,以及二次补充控制4边缘绝缘池4.1 传输●运输传带材料为PVDF,O型圈材料为氟橡胶,无侧面托座●无下部托架卷带4.2 凹盆●焊盆材料:PVDF----内部池容量大约为220L----深度大约为80 mm●总的运输长度大约为2208 mm,溢堰之间的加工长度大约为1812 mm●泄露被收集并重新归入循环系统●带PT100成分的温度控制----其一在池,控制,视觉化,以及起警报作用----其一在溢出线,仅起警报作用(新的设备取消了该传感器)----其一在供应线,亦仅起警报作用●水平传感器----空气泡:满池----旁道电容性传感器:溢出●在池底,通过分配管道供应----分配管道的设计要确保液体表面的静态●有备用入口,用于带冲气阀循环罐的首次填充●2个可调节的溢出边缘●传带的设置仅可弄湿晶片的底部●对在进口边的硅裂片进行筛分,从罐的顶部可以移动●透明PVC盖,排气连接,和流动帘避免凝固●带人工阀的样品点4.3 循环罐●焊罐材料:PVDF●容量大约为400L●电容传感器在PFA旁道,空,半空,满,溢●带PT100成分的温度控制,仅用于警报4.4 管道●循环泵----型号:浸入泵,施密特T170----PVDF液体末端----最大流量:135L/min----驱动器带变频器●人工球阀在压力面●充气阀用于排水到排酸●闸板钢传感器用于循环流●在循环罐处DI水入口带充气阀和闸板钢流量表●热交换器材料:PVDF----加工制冷功率:2KW●从池后部到循环罐有2条溢出线●HF的供应----来源于中央供应系统----到达缓冲罐----带充气阀----焊罐材料:PVDF----罐容量:大约25L----杠杆传感器:空,满,溢----维护连接,用于漂洗----带充气阀的循环罐的配量----准确率2%HF的供应----来源于中央供液系统--- 在循环罐的进口--- 带气动阀和搅拌叶轮流量计--- 精确度5%●HNO3供应----来源于中央供应系统---到达缓冲罐----带充气阀----焊罐材料:PVDF----罐容量:大约25L----杠杆传感器:空,满,溢----维护连接,用于漂洗----带充气阀的循环罐的配量----准确率2%HNO3的供应----来源于中央供应系统----在循环罐的进口----带气动阀和闸板钢流量表----准确率5%H2SO2的供应----来源于中央供应系统----在循环罐的进口----带充气阀●从凹盆排水,带充气阀,到酸排●从循环罐排水,带两个充气球阀,到酸排4.5 第二制冷环路●制冷器,生产商Huber----型号:UC150Tw-4-H●足印×高度:900 mm×760 mm×1590 mm●传导测量●2个气动阀,用于排气到排漂洗水5水洗15.1 盆●焊盆材料:自然PP----容量大约为75L●运输长度大约为432 mm●对硅裂片进行筛分●电容性传感器在旁道●2个喷射管(上下各一个)用于循环水进口----首先上下(池入口)有额外功能可避免高介质被拖出去●一个空气管道(仅在晶片的上部)分别分布在进出口以避免高介质被拖出去●透明PVC盖5.2 管道●从喷射漂洗的串联DI进口●循环泵----离心泵,型号:施密特,MPN150----PP 液体末端----磁联接----最大流量:65L/min●过滤系统●浮子流量计,带“min”传感器●4个手动膜板阀,用于循环流程调节●溢出进入排漂洗水●一个气动阀排水进入排漂洗水●注意:在上升区域,一些水即使在排水系统后,依然存在与此系统中6碱洗6.1 盆●焊盆材料:天然PP----容量大约为64L●KOH的浓缩为20-40%●传输长度大约为528 mm●对硅裂片进行筛分●电容性传感器在旁道“泵护,满,溢”●2个喷射管(上下各一个),用于KOH循环流的进口----第一个在顶部(池入口)有额外功能可避免高介质被拖出去●一个空气管道(仅在晶片的上部)在池的出口以避免高介质被拖出去●透明PVC盖,连接排气系统●热交换器----制冷环路●PT100----用于温度指示(无控制系统)●样品点,带人工阀6.2管道●循环泵----离心泵,型号:施密特,MPN150----PP 液体末端----磁联接----最大流量:65L/min●过滤系统●浮动流量表,带“min”传感器●4个手动膜片阀,用于循环流程调节●DI入口位于带充气阀的加工灌●KOH供应----来源于中央供应系统----到达缓冲罐----带充气阀----焊罐材料为PP----罐容量大约为8L----杠杆传感器:空,满,溢----带气动阀循环罐的配量----准确率2%●制冷----充气阀用于流量设置----从现存制冷水线上供应,●溢出进入排漂碱水●带3个气动阀行的排水,进入排漂洗水7漂洗喷射Ⅱ7.1 盆●焊盆材料:天然PP----容量大约为95L●传输长度大约为624 mm●对硅裂片进行筛分●电容性传感器在旁道“池满”●2个喷射管(上下各一个),用于循环水流的进口----第一个在顶部(池入口)有额外功能可避免高介质被拖出去●一个空气管道(仅在晶片的上部)在池的出口以避免高介质被拖出去●透明PVC盖,7.2 管道●在池中从喷射漂洗Ⅲ的串联DI进口●循环泵----离心泵,型号:施密特,MPN150----PP 液体末端----磁联接----最大流量:65L/min●过滤系统●浮子流量计,带“min”传感器●4个手动膜板阀,用于循环流程调节●溢出进入排漂洗水●利用1个充气阀进行排水,进入排漂洗水●一些水即使在排水系统后,依然存在与此系统中8酸洗8.1 盆●焊盆材料:PP----容量大约为380L----深度大约为200 mm●HF 1-10%●一个刻蚀单位:即一分钟的正常速度为1m●总的运输长度大约为1680 mm,溢堰之间的加工长度大约为1194 mm●泄露流被收集并重新归入循环系统●液面传感器:----气泡:池满----电容性传感器在旁道:溢,低,满----电容性传感器在旁道:开始填充化学物●8个喷射管(上下各一个),用于循环水流的进口●备用进口用于首次填充●一个空气管道(仅在顶部)在池的出口以避免高介质被拖出去●两个可调节溢出边缘●卷的设置可以使大约6 mm深的基底浸入至盆●对在进口边的硅裂片进行筛分●收集在出口边上硅裂片的通道●透明PVC盖,连接排气系统,流量帘避免凝结●样品点,带人工阀8.2 管道●循环泵----离心泵,型号:施密特,MPN150----PVDF 液体末端----磁联接----最大流量:每分钟65L●过滤系统●浮动流量表,带“min”传感器●2个手动阀,用于循环流程控制●HF供应----来源于中央供应系统----到达缓冲罐----带充气阀----焊罐材料为PVDF----罐容量大约为25L----杠杆传感器:空,满,溢----维护连接用于漂洗----带充气阀的循环罐的配量----准确率2%●带1个充气阀溢流口,进入排漂洗水●带3个充气阀行的排水,进入排漂洗水9喷射漂洗Ⅲ9.1 盆●焊盆材料:天然PP----容量大约为60L●传输长度大约为624 mm●对硅裂片进行筛分●电容性传感器在旁道“池满”●2个喷射管(上下各一个),用于循环水流的进口----第一个在顶部(池入口)有额外功能可避免高介质被拖出去●新鲜DI水供应是通过晶片上下边的一排喷嘴●一个空气管道(仅在晶片的上部)在池的出口以避免高介质被拖出去●透明PVC盖,●无气管9.2 管道●DI水供应----充气阀----2个人工阀,用于流量调节----2个浮动流量表,带“min”传感器●循环泵----离心泵,型号:施密特,MPN150----PP 液体末端----磁联接----最大流量:65L/min●过滤系统●浮动流量表,带“min”传感器●4个手动阀,用于循环流程调节●溢出进入排漂洗水●一个充气阀排水进入排漂洗水●注意:在上升区域,一些水即使在排水系统后,依然存在与此系统中10空气干燥器10.1 盆●焊盆材料:天然PP●长度:624 mm●四把风刀分别迎面作用于片子的上下两面材料为:EP●四台鼓风机管子上有一个流量传感器一个温度传感器●排水到排漂洗水11输出单位●与输入单位一致12电力控制●电力间材料:钢●尺寸以毫米计算:约为1800×600×2200(足印×高度)●电力控制单位●PLC西门子SPS S7●FESTO充气阀单位,控制充气●PC放置在电控柜,操作系统Windows XP●平屏幕上视觉化●信号灯带听觉信号●设备设计,用于功率为380V/60HZ的供应●电缆槽在提供的设备和电控柜之间13软件●视觉化软件基础:WinCC●几个功能模式(自动,人工和服务模式)●几个进入级别(密码)●过程状态和测量价值的视觉化●测量价值的图解14技术资料●DI水消耗:大约每小时3000L,,最高为每小时3600L●干气消耗的清洗用于空气刀和空气管,平均120Nm3/h,最高为160Nm3/h,大约@6bar●空气消耗充气控制:大约1 Nm3/h, 大约@6bar●排气要求----边缘绝缘区域:总体大约为3000Nm3/h,超过1040 Nm3/h,@500Pa----氧化刻蚀区域:总体大约为3000 Nm3/h,超过600Nm3/h, @500Pa----综合:总体大约为6000 Nm3/h,超过1640 Nm3/h, @500Pa●机械领域----碎片率≤0.2%----检查有微裂缝的多晶片----厚度为180μm±20μm15文件●一个英文版的CD,RENA标准●文件包括操作说明书,介质流量图表,电力流程以及机械装配图表(纸张形式),零部件清单,等等。