延迟焦化辐射进料泵节能改造_陶铁梅

“减缓”辐射炉管结焦速率,延长焦化炉开工周期”技术在延迟焦化装置的应用

为 2 MW , 6只火 嘴 , 3 2 设计 热 效率 为 8 。实 际 8 生产 要求 : 炉膛 温度 不 大 于 8 0 , 管壁 温 度 不 0℃ 炉

大于 6 0 , 1 9 实 际 生 产 情 况 来 看 , 热 O ℃ 从 9 年 9 加 炉 的 9 炉膛 温度 测点 所测 得 的温度 基本 上都 接 个 近 8 0 , 至 炉膛 温 度 有 超 过 8 0 的 情 况 发 0℃ 甚 0℃ 生 。这说 明加 热炉 已满 负荷 运转 。 同时加热 炉还 存在 以下 问题 :

b 分馏 塔及 其冷 换设 备 ) 由 于原 设计分 馏塔 直径 尺 寸及其 冷换 设备 按

8 0 ta 0 k/ 设计 , 因此扩 能后 能满 足实 际生 产需要 。 c 焦 炭塔 )

的提高 和市 场情 况 的需 要 , 相 继对 装 置 进 行 了 都 扩 能改 造或 新建 一 套 延 迟 焦化 装 置 , 以提 高 延 迟

目前 , 炭 塔 内实 际 生 焦 高 度 为 1 m 左 右 , 焦 4 泡沫层 按 7 计 算 , 内 介 质 实 际 最 高 高 度 为 m 塔 2 m, 炭塔 实 际空高 2 m, 1 焦 7 尚余 有 6 预计 扩 能 m,

后 塔 内介质 最高 高 度 将 达 到 2 m, 6 因此扩 能 后 能 满足 实际 生产需 要 。

焦 化装 置处 理 能 力 。例 如 : 建 炼 油 化工 有 限公 福 司延迟 焦化装 置 由原来 的 4 0 ta 高到 6 0 t 0 k/ 提 0 k/ a 镇海 炼 油化工 有 限公 司延迟 焦 化装 置 由原 来 的 , 10k/ 0 0 ta提高 到 1 0 k / 。 3 0 ta 从 高桥 分公 司 炼 油 厂 的实 际情 况 分 析 , 9 9 1 9 年 全 厂 共 加 工 原 油 6 7 2 1 ,重 油 量 为 1 29t

延迟焦化加热炉节能技术改造

进风

进风

图2上置式、下置式空气预热器

为进一步提高加热炉热效率,在空气预热器上

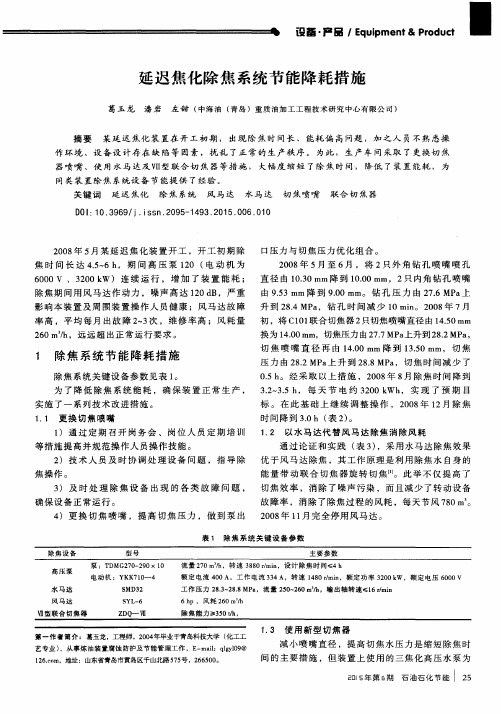

装置以前的空气预热器采用的是上置式的方案, 缺点是加热炉炉顶结构复杂,空气预热器及附属设备 维护难度大,当回收系统内设备出现故障需进行维修 时加热炉必须停工,不太适用于大型焦化炉的热量回 收。所以这次技术改造就采用了下置式方案。 下置式方案将空气预热器设置在地面,出对流 室热烟气经下行热烟道进入空气预热器与窀气换 热,出预热器的冷烟气由引风机经冷烟道排入炉顶 烟囱或位于地面的独屯烟囱,空气则由鼓风机送入 空气预热器与烟气换热,而后经热风道至燃烧器供 燃烧使用。由于空气顶热器内空气及烟气侧阻力均

燃烧器由原来的VIIB.1.0型改为ERI型,每个

燃烧器由4个喷枪改为一个喷枪。改造后不仅克服 了原来燃烧火焰低,热量集中在炉膛下部,容易造 成炉管结焦的问题;而且解决了因燃烧器喷嘴直径 小容易堵塞的问题。ERI型燃烧器的突出优点在于 能够适应瓦斯压力的波动,操作弹性大,瓦斯压力 处于0.02--一0.2 MPa均可。甚至在压力低到0.01 MPa 以下时,仍可进行蒸汽引射,维持正常燃烧,保证 辐射油的炉出口温度,从而稳定了热效率值。这一 点对于系统瓦斯波动较频繁的装置显得尤为重要。 2.3严格控制工艺操作指标

2技术改造措施

2.1控制好炉膛氧含量 控制氧含量的目的是在保证加热炉完全燃烧的 前提下,氧含量尽量低,通常为2%----4%。通过更 换新型氧化锆分析仪,提高了炉膛氧含量控制的准 确度;系统堵漏方面,首先配齐了看火孔盖,对于

根据原料性质的变化,及时调整循环比;炉膛

・370・

化

工

进

展

2009年第28卷

负压控制在一10~--40 Pa之间;加强“三门一板” 的调节管理;燃料油火嘴进行定期清理,对燃料管 线定期吹扫,保证火嘴燃烧良好,禁止偏烧、扑管 等;定期对加热炉管做红外线热成像监测,将监测 结果参照管壁热偶温度来指导操作,现场调整火 焰;每周两次进行对流炉管吹灰;定期对操作人员 的司炉知识和节能知识进行培训,并且把热效率与 排烟温度等重要指标纳入车间及班组月奖金考核 中,以此来充分调动工人的节能积极性,自觉主动 节能。 2.4降低加热炉自身散热损失 Байду номын сангаас减少加热炉自身散热损失,在加热炉炉墙外 表面抹保温灰;弯头箱与对流室门内隔热塞硅酸铝, 既防止“漏风”,又使外壁温度不会因为温度过高而 造成大量热损失,进而提高加热炉的热效率。通过 检测对比,炉子外壁温度由原来的平均85℃降到55 ℃左右,有效地降低了炉子外壁的散热损失。 2.5对空气预热器进行改造 焦化炉余热叫收系统一般由空气预热器、风机、 吸风口及烟风道组成,根据空气预热器布置位置可 分为上置式和下置式两种方案,示意见图2。

延迟焦化装置的能耗分析及节能优化实践_赵超

延迟焦化装置的能耗分析及节能优化实践赵超(中国石化天津分公司炼油部300270)摘要:焦化装置是一个高能耗装置,在很大程度上浪费了国家的能源和各种资源,也不符合国家“低能耗、可持续”发展的要求。

因此,对焦化装置进行了详细的能耗分析,并为焦化装置提出了相应的节能措施。

关键词:焦化装置;能耗分析;节能措施延迟焦化装置是加工原油的重要装置之一,在焦化装置生产过程中,需要消耗大量的能源和资源。

本文主要针对某石化公司进行了焦化装置能耗分析,分析了焦化装置的能耗构成和原因,并相应的提出了节能措施。

一、焦化装置能耗基本构成传统的焦化装置所消耗的能耗比较大,对各种资源和能源的浪费也比较大,这在很大程度上对我国的经济发展造成了一定的影响。

焦化装置包括的能耗有很多种,其中燃料、蒸汽、水、电等是主要的能耗。

各种能耗的消耗比例也是不相同的,其中燃料能耗约占总能耗的56%以上,蒸汽能耗约占总能耗的30%以上,水电耗约占10%以上,这是主要的能耗结构。

因此,当前在焦化装置生产过程中,产生高能耗的因素主要包括这几个方面,因此应该重点降低燃料、蒸汽和水电耗的消耗程度,从而来降低整个焦化装置的能耗程度。

二、焦化装置能耗原因分析通过对该装置的运行周期进行测试发现,焦化装置生产过程中存在很多方面的问题和缺陷。

例如:设计上存在不合理性、装置仪表和设备存在问题等,由于各种问题的出现导致焦化装置的燃料、蒸汽、水、电等能耗较大,并超出预期值。

通过实际研究和观察分析得知,焦化装置的实际能耗值与设计能耗值相比,高出169.68MJ/t原油。

如下表焦化装置能耗实际值与设计能耗值对比分析结果。

表1焦化装置实际能耗值与设计能耗值对比分析MJ/t 原油项目新水输入3.5MPa蒸汽输入1.0MPa蒸汽输出1.0MPa蒸汽输出0.3MPa蒸汽燃料综合能耗设计能耗值0.83378.40421.36-494.760.001175.981798.02实际能耗值1.28540.56673.28-459.91-95.751099.121976.70通过上表明显的看出,实际能耗值比设计能耗值要高,焦化装置能耗比较高的原因包括以下几个方面。

延迟焦化冷焦过程节能减排改造

延迟焦化冷焦过程节能减排改造摘要:焦化装置焦炭塔大吹汽用1.0MPa蒸汽对生焦老塔进行吹汽,由于用汽量大,对热能冲击较大。

还有冷焦水消耗量与净化水的量不平衡,净化水COD 较高,污水处理场处理困难,剩余大量净化水。

所以提出利用汽提净化水代替1.0MPa蒸汽大吹汽工艺。

通过装置实际应用,证明了此工艺可减少蒸汽耗量,降低装置能耗以及减少污水排放量,提高经济效益。

关键词:延迟焦化节能减排汽提净化水一、前言1.节能减排目的意义焦化装置焦炭塔大吹汽用1.0MPa蒸汽对生焦老塔进行吹汽,目的是利用蒸汽的汽提作用携带出焦层中的粘油,保证石油焦的质量和除焦过程的顺利进行,每塔耗蒸汽大约50吨。

由于用汽量大,对热能冲击较大。

通过同类装置考察,在一定条件下,饱和水代替1.0MPa蒸汽大吹汽是可行的。

同时,我公司净化水设计上是一部分去焦化做冷焦水使用,一部分进污水处理场。

而冷焦水消耗量与净化水的量不平衡,净化水COD较高污水处理场处理困难,产生大量净化水剩余。

所以利用净化水代替1.0MPa蒸汽大吹汽,可减少蒸汽耗量,降低能耗,减轻污水处理场的负荷,提高经济效益。

2.相关研究2.1安庆石化化焦化装置应用饱和水代替大吹汽技术情况安庆石化是利用140℃的脱氧水代替蒸汽大吹汽。

从装置外来大约100℃的脱氧水,与装置内柴油(150~160℃)换热后达到140℃,然后分两路,一路进入蒸汽发生器,另一路至焦炭塔大吹汽。

当焦炭塔不大吹汽时,脱氧水进入蒸汽发生器发生蒸汽;当焦炭塔大吹汽时,一部分热脱氧水代替蒸汽大吹汽,控制流量5-10t/h。

2.2石家庄石化焦化装置应用饱和水代替大吹汽技术情况石家庄石化是利用从装置外来大约40℃的除盐水,与装置换热器换热后达到120℃,然后分两路,一路进入蒸汽发生器,另一路至焦炭塔大吹汽。

当焦炭塔不大吹汽时,脱氧水进入蒸汽发生器发生蒸汽;当焦炭塔大吹汽时,一部分热脱氧水代替蒸汽大吹汽,控制流量5-10t/h。

延迟焦化装置的能耗分析和节能措施

延迟焦化装置的能耗分析和节能措施郑宗孝 姜伟(齐鲁分公司胜利炼油厂延迟焦化车间,山东淄博 255434)摘要 通过对1.40 Mt/a 延迟焦化装置的能耗构成进行深入、全面地分析,找到了影响装置能耗的主要因素,并通过采取有效措施,降低了装置能耗,取得了良好的经济效益。

关键词 延迟焦化 能耗 燃料气 蒸汽 节能胜利炼油厂于2004年3月建成投产一套1.4 Mt/a 一炉两塔延迟焦化装置,该装置包括焦化部分、焦化富气的压缩及汽油柴油吸收部分。

装置设计能耗28.62 kgEO/t ,而2004年装置能耗达到了38.40 kgEO/t ,远远超过了设计值。

通过对装置能耗进行深入的分析,找到了影响能耗的主要因素,并通过技术改造,有针对性的采取节能措施,装置能耗有了大幅下降,2006能耗为22.71 kgEO/t ,下降了15.69 kgEO/t ,取得了显著的经济效益和社会效益。

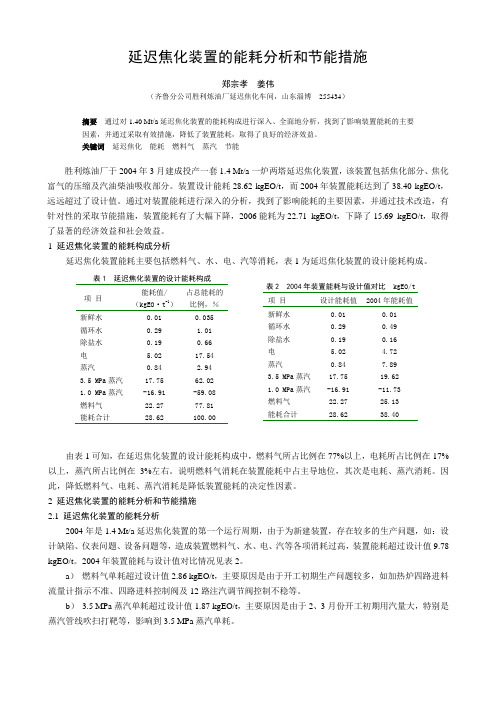

1 延迟焦化装置的能耗构成分析延迟焦化装置能耗主要包括燃料气、水、电、汽等消耗,表1为延迟焦化装置的设计能耗构成。

由表1可知,在延迟焦化装置的设计能耗构成中,燃料气所占比例在77%以上,电耗所占比例在17%以上,蒸汽所占比例在3%左右。

说明燃料气消耗在装置能耗中占主导地位,其次是电耗、蒸汽消耗。

因此,降低燃料气、电耗、蒸汽消耗是降低装置能耗的决定性因素。

2 延迟焦化装置的能耗分析和节能措施 2.1 延迟焦化装置的能耗分析2004年是1.4 Mt/a 延迟焦化装置的第一个运行周期,由于为新建装置,存在较多的生产问题,如:设计缺陷、仪表问题、设备问题等,造成装置燃料气、水、电、汽等各项消耗过高,装置能耗超过设计值9.78 kgEO/t 。

2004年装置能耗与设计值对比情况见表2。

a ) 燃料气单耗超过设计值2.86 kgEO/t ,主要原因是由于开工初期生产问题较多,如加热炉四路进料流量计指示不准、四路进料控制阀及12路注汽调节阀控制不稳等。

延迟焦化装置节能降耗措施

焦 后 加热 炉 进 料 总 量 2 3 6 t / h , 燃 料 气 总 耗 量

3 . 8 0 t / h 。通 过对 比 , 清 焦后 加热 炉燃料 的消 耗 大

该 装 置 由中 国石 油天然 气华 东勘 察设计 研究 院( C E I ) 负责 工程设 计 , 2 0 0 9年 8月 2 9 日一 次 开

时 间为 3 a , 年 开工 时 间 8 0 0 0 h 。

四支路下降 5 6 . 8 c I = , 第三支路下降 3 2 . 0℃ , 第二 支路 下降 3 9 . 8℃ , 第 一支路下 降 2 8 . 3 o C。清焦 前

加热炉进料 总量 2 2 4 t / h , 燃料 气耗 量 3 . 7 5 t / h , 清

社 会效 益 。 1 装 置能 耗分析

延迟焦 化装 置 能 耗 主要 包 括 燃 料 气 、 水、 电、

蒸 汽等 消耗 , 从表 1 可 以看 出 , 燃料 气 消耗在装 置

能耗 中 占主导 地位 , 其 次 是 蒸汽 消 耗 、 电耗 、 低 温 热输 出等 。 因此 , 降低 燃 料 气 消耗 、 电耗 、 蒸 汽 消 耗, 增加 热输 出是 降低装 置能 耗 的关 键 。

炼釉技 术 与二 l Ⅱ 二 狸

积9 鼹 E E

喇咙 魁

2 0 1 4 年第4 4 卷 第2 期

延迟 焦 化 装 置 节 能 降耗 措 施

张宗有 , 赵永 山 , 涂连涛 , 龚传波 , 李 良

( 中国石油天然气股份有 限公 司独 山子石化分公 司, 新疆独 山子 8 3 3 6 0 0 )

摘 要: 对延迟焦化装置的能耗组成进行 了分析 , 通 过各项 目占总能耗 的比重找 出影 响装 置能耗 的关键 因素 。 采取加热炉炉管定期机械清焦 、 加 热炉烟 道和风道蝶 阀气动 执行器更 换为控 制精度 较高的 电液 自动 控制执 行机 构、 加热炉 系统控制方案优化等措施 , 提高 了加热炉的热效率 , 降低 了燃料 气耗量 ; 取 消一级叶轮 降低加热炉 进料

炼油企业延迟焦化装置的节能技术改造

收稿日期:2003-02-12作者简介:瞿 滨(1970-),男,上海人,工程师,1992年毕业于石油大学,从事焦化装置生产管理工作至今,现任焦化作业区主管工程师。

炼油企业延迟焦化装置的节能技术改造瞿 滨(镇海炼油化工股份有限公司,浙江宁波315207)摘 要:根据焦化装置的耗能特点,分析了延迟焦化装置的节能途径;以装置过程能量综合优化方法为指导,对我公司延迟焦化装置进行节能技术改造,通过提高装置处理量、优化换热流程以及回收低温热量,使该装置能耗大幅度降低。

关键词:能耗;优化;延迟焦化装置;CF B中图分类号:TK 01+8 文献标识码:B 文章编号:1004-3950(2003)03-0060-03Conservation technical reconstruction of delayed coking unit in refinery plantQU Bing(Zhenhai Refining &Chemical C o.,Ltd.Ningbo 315207,China )Abstract :Based on the characteristics of energy consuming in the delayed coking unit ,this article analyzed the energy savingmethods.Under guidance of energy optimizing processing ,the delayed coking unit of Zhenhai Refining &Chemical C om pany was reformed for energy saving.The energy consuming declined apparently through optimizing heat exchanging net ,reclaiming the lower tem perature heat and im proving the feedstock.K ey w ords :consuming energy ;optimizing ;delayed cokingunit ;CF B0 引 言延迟焦化装置是炼油企业重要的高硫重油加工装置之一,焦化过程是一种热分解和缩合反应的复杂过程,是不可逆的过程,需要消耗一定的能量。

延迟焦化装置辐射进料泵改造

・4 ・ 1

用 切 割叶轮 时 , 做次 级 叶轮切 割 , 级 叶轮不变 仅 首 情 况下 , 割量 大 , 宜 采 用 。改 变转 速 , 切 不 虽然 能

在 较 大范 围的改 变 出 口压力 , 但需 新上 变频装 置 , 投 资大 , 经济 性差 。为 节约投 资 , 此次改 造仅 改动

压力 , 满足安 全生 产 的需要 。 泵 改造 前性 能 : Q一2 0T / , 8 I h H一4 0T, 1。 6 I I

Y 2 8 / i 。 / 0rr n 一 9 a 泵 改 造 后 性 能 : = 8 I h H 一 3 0I , Q= 2 0T / , = 1。 0 n

扬程 较高 , 常 为 4 0 5 0r, 通 5 0 输送 介 质 的温 度 n 较高, 通常 在 3 0 8 0  ̄3 0℃ , 因此 , 射进料泵 设计 辐 选 型和技术改 造 的技 术难 度 高 , 其运 行 效果 直 接

影 响到装 置 的安 全生产 及装置 运行 费用 的高低 。

炉 两塔 的工艺 技术 , 以炼 油 厂常 减 压装 置 生产 的减压 渣油 为原 料进 行 二 次加 工 , 炼质 量分 数 掺

约 1 的催 化 油浆 , 产 干 气 、 化 石 油 气 、 2 生 液 汽 油、 油、 柴 轻蜡 油 、 蜡 油及 焦 炭产 品 。两 台辐 射 重 进料泵 P 1 2 B, 开 一 备 运行 , 造 前 , 的 1 0 A/ 一 改 泵

的冲蚀 , 系统管线 、 弯头 、 门冲刷 减薄严 重 ( 图 阀 见

1, ) 经检测 , 弯头 处壁厚 不 均 , 薄处 为 4 2mm, 最 .

减 小 了 28 . mm 。 由 于 管 线 内介 质 温 度 约 3 0℃ , 2

延迟焦化除焦系统节能降耗措施

1 . 3 使 用 新 型 切 焦 器

减小 喷 嘴直 径 ,提 高 切焦 水 压力 是缩 短 除焦 时 间 的主 要措 施 ,但 装置 上 使用 的三焦 化高 压 水泵 为

2 ' r l 1 5 年 第 6 期石 油 石 化 节 能l 2 5

为 了降低 除焦 系统 能 耗 ,确 保 装 置 正 常 生 产 , 3 . 2 ~ 3 . 5 h ,每天节 电约 3 2 0 0 k Wh ,实 现 了 预 期 目 时 间降到 3 . 0 h( 表2 ) 。

通过 论证 和 实践 ( 表3 ) ,采 用水 马 达除 焦效 果 能量 带 动 联 合 切 焦 器 旋转 切 焦 … 。此 举 不 仅 提 高 了

6 h p 。风 耗 2 6 0m / h

Ⅶ型 联 合 切 焦 器

Z D Q 一 Ⅶ

除焦能力>  ̄3 5 0 t / h ,

第 一 作 者 简 介 : 葛玉龙 ,工程师 ,2 0 0 4 年毕 业于青 岛科技 大学 ( 化工工 艺 专业 ) .从 事 炼 油 装 置腐 蚀 防 护及 节 能管 理 工 作 ,E — ma i l :q l g y l 0 9 @ 1 2 6 . c o n,地址 :山东省青 岛市黄 岛区千 山北路 5 r 7 5 号 ,2 6 6 5 0 0 。

6 0 0 0 V 、3 2 0 0 k W) 连 续 运 行 ,增 加 了装 置 能 耗 ; 直径 由 1 0 . 3 0 mm降 到 1 O . 0 0 mm,2 只 内角 钻 孔 喷 嘴

除焦 期 间用 风 马达 作 动力 ,噪声 高 达 1 2 0 d B,严 重 由 9 . 5 3 m m降 到 9 . 0 0 mm。 钻 孔 压 力 由 2 7 . 6 MP a 上

焦化装置辐射进料泵出口降压改造

中 图分 类 号

概 述

一

、

( n 。 / n : ) , 其中 1 7 , 、 H 、 q 分别 为转速 改变前 的转速 、 扬程 、 流量 。 n 2 x H 、 p 分别为转速改变后的转速 、 扬程 、 流量 。 当泵的扬程 日=

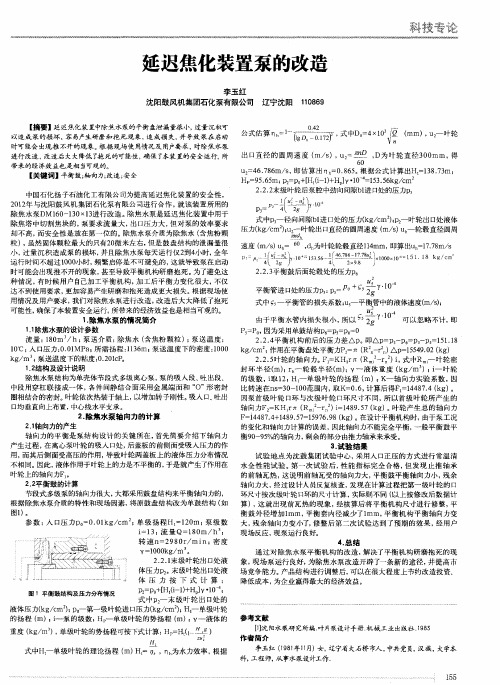

独 山子石化公司年产 1 2 0 万吨延迟焦化装 置 P 一 1 0 2 A / B辐 射进料泵 , 采用美 国福斯技术 日本生产 , 型号 6 WT B 一 1 4 3 ,为三 级离心泵 , 叶轮采用双吸 、 单吸式叶轮布局 ( 一级双 吸 , 二、 三级 单吸 ) 。 设计 流量 3 5 4 m 3 / h 、 扬程 4 5 4 m、 功率 4 4 5 . 6 k W、 进 口压 力0 . 1 2 MP a 、 出 口压力 5 MP a , 电机功率 5 0 0 k W。 该泵扬 程高 、 流量大 , 实际运行 中, 因生产需要 , 泵出 口调节 阀开 度长期过小

2 4 0 m 3 / h ( 辐射控制阀单支流量达到 6 0 m T h ) 时, 单支辐射控制 阀

后压力为 1 . 4 M P a , 得 出单支辐射控制阀后压力要 ≥1 . 4 M P a , 那

泵的流量增加 , 但这样泵扬程同样会下降 , 控制阀开度会偏大 , 控 制阀压降会很小( < 1 . 2 6 MP a ) , 不满足控制阀的使用要求 。

4 2 0 m, 电机转速 2 9 8 5 r / s , 将辐射泵 出口压力 降到 2 . 6 6 M P a时 ,

电机转速下降到 2 3 4 6 . 9 r / s ,辐射泵流量 下降到 1 5 1 . 9 9 m 3 / h , 这

时辐射泵 的流量不能满足生产需要 ,需要开大辐射控制阀来使

延迟焦化装置泵的改造

1 ( ≯

,

1 . 除 焦水 泵 的情 况简 介 1 . 1 除焦水泵的设计参 数

流量: l 8 0 m / h; 泵 送介质 : 除 焦水 ( 含 焦粉颗 粒 ) ; 泵 送温 度 : 1 0  ̄ C; 入口 压 力: 0 . 0 1 MP a ; 所需 扬程 : 1 1 3 6 m; 泵送 温度 下的密度 : 1 0 0 0 k g / m ; 泵送 温度 下的粘度: 0 . 2 0 1 c P  ̄ 1 . 2 结构 及设计说 明 除焦 水泵结 构为单壳体节 段式 多级离 心泵 , 泵 的吸入 段、 吐出段、 中段用 穿杠 联接 成一 体 , 各件 间静结 合面采用金 属端面 和 “ 0” 形密封 圈相结合 的密封。 叶轮依 次热装于轴 上, 以增加转 子刚性 。 吸入 口、 吐出 口均垂直 向上布置, 中心线水平支承 。

瓣技专琵

延迟焦化装置泵的改造

李玉红 沈阳鼓风 机集团石化泵有限公司 辽宁沈阳 1 1 0 8 6 9

【 摘要 】 延迟 焦化装 置中除焦水泵的平衡 盘泄漏量很 小, 过量沉积可 公式估算 n 一一 , 式 中D 。 二 。 4 × i 0 3 ( am) r , u 一 叶轮 以造 成泵的损坏 , 容易产生研磨和抱死现 象, 造 成损失, 并导致泵在启动 时可能会 出现推不开的现 象。 根 据现场使 用情况及 用户要求, 对除焦 水泵 m/ s ) , u , = , D 为 叶 轮直 径 3 0 0 am , r 得 进行 改造 , 改造后大大降低 了 抱 死的可能性 , 确保 了本装 置的安 全运行, 所 出 口直径 的 圆周 速度 ( 6 O 带 来 的经 济 效 益也 是 相 当可 观 的 。 U 2 = 4 6 . 7 8 6 m/ s , 即估算 出 n l 1 = O . 8 6 5 。 根 据公 式计算 出H = 1 3 8 . 7 3 m; 【 关键 词】 平衡鼓 ; 轴向力; 改造; 安全 H P = 9 5 . 6 5 m; P 2 = p 0 十 [ H1 ( i — 1 ) + H 。 ] Y ・ 1 0 ~ = 1 5 3 . 5 6 k g / c m 2 . 2 . 2 末级叶轮后 泵腔 中劲向间隙b 1 进 口处的压力P 中国石化扬 子石油化 工有限 公司为 提高延 迟焦化 装置 的安全 性 , 2 0 1 2 年 与沈阳鼓 风机 集 团石化泵 有限 公司进行合 作 , 就该 装置 所用的 p, : 一 除 焦水 泵D M1 6 0 - 1 3 0 × 1 3 进行改 造 。 除焦水 泵是延 迟焦化 装置 中用于 式 中p 一径 向间隙b l 进口 处 的压 力( k g / c m。 ) ; P 一 叶轮 出 口 处液 体 除 焦塔 中切割 焦块 的, 泵要求 流量 大 , 出V I 压 力大 , 但 对泵 的效率 要求 I  ̄ , 5 b ( k g / c m ) ; u 一 叶轮出 口 直径 的圆周速 度 ( m/ s ) U 一 轮毂 直径圆周 却 不高 , 而安 全性是 放在第一 位的 。 除 焦水泵介质为 除焦水 ( 含焦粉 颗 粒 ), 虽然 固体 颗粒最 大的只有2 O 微 米左右, 但是 鼓盘 结构 的泄漏 量很 速度 ( m/ s ) u h = 6 0, d h 为叶轮 轮毂直径 l l 4 mm, 即算 出u h = 1 7 . 7 8 m/ s 小, 过 量沉 积造成 泵的 损坏 , 并且 除焦水泵每 天运行 仅2  ̄ l J 4 / J , , 时, 全 年 P 3 = ~ 1 二 吐j 1 0 —1 5 3 5 6 ~ _ 4 ! ! 三 ! 、 I x l 0 0 0 x l 0 4 " = 1 5 1 . 1 8 k g / t i n 运行 时间不超过 1 0 0 0 d  ̄ 时, 频繁启停是 不可避免 的, 这就 导致泵 在启动 2 g ) 4 2 x 9 . 8 时可能会 出现推不 开的现象 , 甚至导致平 衡机 构研磨抱 死 。 为了避 免这 2 . 2 . 3 平衡鼓后 面轮毂处 的压 力P “ … 种 情况 , 有 时候用 户自己加工平 衡机 构 , 加 工后平 衡 力变 化很 大 , 不仅 平衡 管进 口 处 的压 力p : p 5 =P o f 丫 ‘ 1 0。 达不 到使用要求 , 更加容 易产生研磨和 抱死造成 更大损失 。 根 据现场 使 用情况及 用户要求 , 我们 对除 焦水泵进行 改造 , 改造后 大大 降低了抱死 式中 s 一 平衡 管的损失 系数 ; u 一平衡 管中的液体速度( m/ S ) ; 可能性 , 确保了本装 置安全运行 , 所 带来的经济效 益也 是相当可观的 。 1n. 4

延迟焦化装置热油泵机械密封的改造与应用

大庆石化分公司炼油厂延迟焦化装置担负着 每年为厂里 每年加工渣油 1 2 0 万 t的 生 产 任 务 , 该延迟焦化 创造 利 润 达 6. 0 亿 元 人 民 币。所 以, 装置运行的好与 坏 , 不仅直接影响着炼油厂的安 全长满优生产和 经 济 效 益 , 而且还影响着乙烯原 可以说对整个大庆石化分公司的 料的正常输送 , 安全生产也是举足轻重的 , 有着极其重要的影响 。 而装置的长周期运行 , 首先是设备的长周期运行 , 而在延迟焦化装置中 , 热油泵运行平稳是关键 , 分 所以提高热油泵运行的 馏系统是该装置 的 心 脏 , 可靠度至关重要 。 1 问题的提出与原因分析 / 1 2 0 万t a 延迟焦化装置自 2 0 0 8 年 9 月开工 以来 , 热油泵机封 泄 漏 问 题 始 终 困 扰 着 分 馏 区 设 备平稳运 行 , 特别是2 0 1 0年3月1 2日因装置突 然全部停电 , 造成装置临时停工 , 开工后热油泵机 封 泄 漏 频 繁 ,详 见 表 1。 尤 其 是 重 蜡 油 泵 / 开泵运行最 短 运 行 时 间 只 有 3 天 , 严 P 1 1 0 8 A B, 重影响延迟焦化装置的长周期安全生产 。

2】 。因 为 泵 在 高 速 旋 转 中, 要算机械密 封 【 在几毫

米宽的密封端面 上 实 现 动 密 封 实 在 是 太 困 难 了 。 因为机械密封工 作 中 产 生 的 摩 擦 热 , 使密封端面 如不采取相应的设施 , 会产生下列不良 温度升高 , 后果 : 磨损加 ① 温度 升 高 使 密 封 端 面 液 膜 汽 化 , , ; 剧 使密封失效 泄漏增 ② 温度 升 高 使 动 静 环 产 生 热 变 形 , 大、 磨损加剧 ;

送环等 ) 使外加的密封流体进行循环 , 达到冲洗的 目的 ; ③ 注入式 冲 洗 是 被 密 封 介 质 不 宜 做 密 封 流 体时 , 从外部注入另一种流体到密封腔内 , 改善机 封工作条件的一种方法 。 2 对热油泵机封泄漏采取改进措施 针对 延 迟 焦 化 装 置 热 油 泵 机 封 泄 漏 频 繁 , 影响装 置 安 全 生 产 的 难 题 , 车间上报机动处决定 / 对焦化热 油 泵 机 封 进 行 改 造 : P 1 1 0 5 A B 泵选用 / / 2 1+6 2 型 机 封; P 1 1 0 6 A B 泵, P 1 1 0 7 A B 泵, P 1 1 0 8 B 泵均 选 用 3 2+5 4 型 机 封; P 1 1 0 8 A 泵选 用3 2+5 3 A 型机封 。 2. 1 机封辅助措施的改进 )机 封 由 原 来 单 一 的 5 1 4系统改为先进的 ( 注入式 冲 洗 ) 循 环 冲 洗) 系 统; 3 2 +5 4( P 1 1 0 8 A 泵改为 新 型 先 进 的 3 带 循 环 冲 洗 罐) 2+5 3 A( 系统 ; ) 2 3 2 系统采取了流量控制阀和压力指示 ; ) 从 3 对热油泵机封封油的流向进行了改进 , 由原旋转 1 5 4 系统封油循环冲洗入口到出口 , 3 5 ° , 均改 为 旋 转 2 且 增 加 了 流 量 控 制 阀 和 压 力 7 0 ° 指示 ; )对封油系统焦粉携带也进行了操作改进 , 4 采取封油罐内加隔板 , 封油泵出口加过滤器措施 , 减少了焦粉携带 。 2. 2 机封主体的改进措施 )严格检查动静密封环加工精度 ; 1 )改 进 动 静 密 封 密 封 圈 材 质 , 提高其使用 2 温度 ;

胜利石化总厂延迟焦化加热炉节能改造

文章编号 :09— 8 9 20 ) 3— 2 3— 2一 10 9 5 (0 6 0 0 9 0

改造的几种行之有效的方法并对结果进 行了综合分析 , 为今后 的彻底 改造提 出了建议和思路 。 关键词 水热媒空气预热器

中图分类号 :E 7 . T 94 1

文献标 识码: B

延迟焦化的核心设备是装 置的加热炉 , 其运 行好坏直接影响到焦化装置的长周期生产和经济 效益。胜利石化总厂延迟焦化车间加热炉装置改 造前存在加热炉排烟温度高 , 加热炉密闭较差 , 过

表 4 烟气组成分析

%

剩空气系数偏大 , 炉外壁温度偏高等现象, 致使装 置加热炉效率偏低 , 达不到 中石 化 同行业 水平。 针对以上 问题 , 胜利石化总厂对延迟焦化加热炉

n

F ( = 。 ) 其中 =

() 2

23 3

式 中: O——炉墙 外 壁 对空 气 的 给 热 系数 , / t W

( ・ c) m c ;

O ——对流给热系数 , / m ℃ ) t W ( ・ ; O ——辐射给热系数 , ( ・ ; t W/ m ℃)

收稿 日 : 0 — 3 3 ; 吲}期 :06— 6— 5 期 2 6 0 — 1修 = 20 0 2 。 0 {

作者简介 : 栗 志 (9 2一), , 二 师。 19 17 男 j程 96年 7月毕 业

于石油大学( 华东) 制系化 学工 程专业 , 在胜利油田胜利 炼 现

石化总 厂信息中心工作。电话 : 4 — 5 6 5 。 0 6 8 9 3 8 5

延迟焦化装置的能耗分析及节能措施

存 在漏 风 问题 ,使 炉 内漏 风量 过多 ,导 致加 热 炉过

电 、 蒸 汽 、循 环 水 和 软 化 水 组 成 , 装 置 能 耗 中 主 要 是 燃 料 气 的 消耗 , 占 7 . 。 为 降 低 能 耗 , 6% 3 8

近 年来 对延 迟 焦化 装 置采取 了相 应 的节 能措 施 , 包括 降低循 环 比 、提 高分 馏塔 底 温度 、加 热 炉 外表 面喷涂 ,以 降低燃 料 气 消耗 ; 蒸汽 伴热 线 改造 ,降低 焦炭 塔 大、小 吹 汽量 ,以 降低 蒸 汽消

2 0 年 的基础 上通 过 降低循 环 比 ,有 效地 降低 了燃 08

第 一 作 者 简 介 : 杨 忠 友 ,1 9 年 毕业 于 兰 州 石 油 学 校 ,工 程 师 ,从 92

料 气 消 耗 ,燃 料 气 单 耗 下 降 18 g ,按 设 计 加工 .7k/ t 能 力 10x1 / 计算 ,每年 可 节 约燃 料 气 22 4t 2 0 t a 4 ,

装 置 2 0 年 和 2 0 年 燃 料 气 消 耗 对 比 见 表 2 08 09 。

事 炼 油 生 产 与 管 理 工 作 , E mal y“ z0g0 @p t】hn.o - i agh“ yu erc ia n. : ( c e ,地 址 :甘 肃 省 兰卅I 西 固 区 兰 州 石 化 公 司 炼 油 厂 生 产 技 术 科 , n 市

耗 ; 冷 焦 污 水 处 理 回 用 、 乏 汽 冷 凝 水 回 用 、 蒸 汽 冷 凝 水 回 用 , 以 降 低 水 消 耗 ; 减 少 高 压 水 泵 运

行 时 间 、优化 空冷 器操 作 ,以 降低 电耗 等 。这 些措 施 实施 后 ,装 置 能耗 从 10 9M / 下 降至 8 . J t 3

延迟焦化装置节能降耗的措施

设备运维154 | 2019年5月图3 锚固墩腐蚀穿孔漏油图4 挖掘机破碎锤拆除锚固墩4.2 对于内检测发现的锚固墩缺陷处理通过漏磁检测发现的锚固墩缺陷,建议在有缺陷的锚固墩附近安装新的锚固墩,然后拆除现有缺陷锚固墩,以保证管道轴向不发生位移。

5 对锚固墩缺陷整改建议(1)从设计的角度改变锚固墩的锚固方式,避免结构复杂给制造和防腐施工造成缺陷。

(2)目前,在新建管道上安装的锚固墩,建议在预制厂预制,锚固墩焊接完成后进行试压,对拦板、筋板进行倒角,喷砂除锈后防腐,防腐层检测合格后运到现场安装。

(3)建议采用环氧玻璃钢等防腐材料,消除锚固墩防腐层缺陷。

(4)在锚固墩混凝土浇筑施工过程中采取防水措施。

参考文献:[1]GB 50369-2006,油气长输管道工程施工及验收规范[S].中国计划出版社,2006.[2]北京兴油工程项目管理有限公司.长输管道工程[M].北京:石油工业出版社,2011.[3]杨筱蘅.输油管道设计与管理[M].东营:中国石油大学出版社,2006.[4]GB 50253-2003,输油管道工程设计规范[S].中国计划出版社,2006.作者简介:王琳(1988-),女,辽宁盘锦人,助理工程师,大学本科,主要从事集输工艺、天然气计量管理等工作。

延迟焦化装置 节能降耗的措施王曙光(中海油气(泰州)石化有限公司,江苏 泰州 225300)摘要:延迟焦化装置在炼化厂中一直是加工重质油的重要设备。

随着原油的重质化和劣质化,为满足产品的轻质化和清洁化需求,减少装置能量的消耗、合理利用资源,文章从实际出发,介绍了几种有效的节能降耗方法。

关键词:焦化;节能;降耗;消泡剂1 焦炭塔消泡剂灵活注入操作分析背景:在延迟焦化装置实际生产中,由于原料性质、操作条件等多因素影响,渣油在焦炭塔内进行裂解反应产生的泡沫层高度会有很大的差别。

为了充分利用焦炭塔有限容积,降低三剂费用,可以降低泡沫层的高度确保装置安全平稳生产,取消原来焦炭塔24h 均注入消泡剂,改为根据生产的实际情况灵活注入的方法。

延迟焦化装置高压水泵节能及防腐蚀升级改造

延迟焦化装置高压水泵节能及防腐蚀升级改造赵振新【摘要】高压水泵是延迟焦化装置水力除焦设施的关键设备,由于某石化企业延迟焦化装置受掺炼污泥和回炼轻污油等影响,导致除焦水中含有较高的氯离子、硫离子及游离氧,其中氯离子质量分数能够超过1 200 μg/g.高压水泵叶轮材质为不锈钢,氯离子易引发不锈钢材质点蚀及应力腐蚀开裂,后果非常严重.两台高压水泵在2009-2014年,多次发生盖板断裂、穿孔、裂纹以及叶轮开裂等故障.试验结果表明:在适当降低高压水泵出口压头条件下,仍然满足除焦要求,并且对除焦时间无影响.因此,将高压水泵原叶轮直径由φ383 mm切割至φ359 mm,泵扬程由3 587 m降至3300m,进而降低高压水泵出口压力,节能降耗显著.此外,将叶轮材质升级为双相不锈钢可以有效抑制氯离子的腐蚀,提高设备运行稳定性.【期刊名称】《石油化工腐蚀与防护》【年(卷),期】2018(035)006【总页数】4页(P40-43)【关键词】高压水泵;叶轮;切割;双相不锈钢【作者】赵振新【作者单位】中海油惠州石化有限公司,广东惠州516086【正文语种】中文某石化企业4.2 Mt/a延迟焦化装置,2009年4月投产,为当时国内投产的单系列处理量最大的延迟焦化装置。

水力除焦设施中高压水泵则是延迟焦化装置的关键设备,在装置的生产中起着至关重要的作用。

由于该石化企业延迟焦化装置受掺炼污泥和回炼轻污油等影响,导致除焦水中含有较高的氯离子、硫离子及游离氧,其中氯离子质量分数能够超过1 200 μg/g。

最初设计使用的高压水泵叶轮材质为不锈钢,氯离子易引发不锈钢材质点蚀及应力腐蚀开裂,后果非常严重。

在2009—2014年期间,两台高压水泵盖板多次发生断裂、穿孔、裂纹以及叶轮开裂等故障。

因此,为了有效抑制氯离子的腐蚀,特别是高压水泵转子部位,将叶轮的材质由马氏体不锈钢升级为双相不锈钢。

1 高压水泵扬程的确定该石化企业延迟焦化装置,焦炭塔直径为9.8 m,是当时国内最大直径的焦炭塔。

辐射进料泵的改造

辐射进料泵的改造发布时间:2021-05-17T07:48:05.521Z 来源:《中国科技人才》2021年第8期作者:陈吉光[导读] 某石化公司120万吨/年延迟焦化装置于2007年5月破土动工,2008年8月建成投产。

中国石油大庆石化公司炼油厂黑龙江大庆 163000摘要:2017年4月开始,在环保日趋严格的形式下,低硫石油焦价格高位运行。

在石油焦需求猛增,价格不断上涨的环境下,提高石油焦产量是提高炼油厂经济效益的有效手段。

但某厂焦化车间生产石油焦的关键设备——辐射进料泵,因生产原料组成发生变化,机泵运行效率下降,出口压力超标,联轴器两次发生螺栓断裂、零部件甩飞的故障,泵工况不符合生产要求。

通过对辐射进料泵的降压改造,降低了系统的压力,减缓了介质对系统管线、设备的冲蚀,为安全生产提供保障,达到了节能的效果。

关键词:节能;降压;螺栓;屈服强度;某石化公司120万吨/年延迟焦化装置于2007年5月破土动工,2008年8月建成投产。

该装置主要由焦化、分馏部分、富气吸收稳定部分、干气液态烃脱硫、吹汽放空部分、水力除焦部分,设计年开工时间为8400小时(连续运转),年加工量为120万吨原料,生焦周期为24小时。

关键设备——辐射进料泵为美国FLOWSERVE 公司生产,采用膜片联轴器与电机相连。

该泵主要存在两个问题:1.设计流量292.4m3/h,因生产原料组成发生变化,实际生产需要的流量为163.3m3/h。

实际流量已严重偏离设计值,出口阀长期维持在1/4-1/5处,机泵效率较低,2.联轴器两次发生螺栓断裂、零部件甩飞的故障,设备故障频发,威胁安全生。

1.为提升机泵效率,节约能耗,降低设备故障率,拟先对P1102B进行改造。

1.1对节能问题:有三种改造方案:拆一级叶轮方案、叶轮切割方案及新叶轮设计方案。

焦化车间辐射进料泵 P1102A/B 在正常处理量下,出口阀长期维持在 1/4-1/5 处,机泵效率较低,为提升机泵效率,节约能耗,经过充分论证分析,改造形成以下三个方案:方案(一)拆掉一级,重新设计加工轴保护套和挡水套;该方案是降泵的第二级叶轮拆除,拆除的二级叶轮位置放置轴套,为了泵运行的水力稳定性,需要设计新的导流套。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1005-0329(2014)07-0051-04收稿日期:2014-03-17修稿日期:2014-06-06延迟焦化辐射进料泵节能改造陶铁梅(青岛思远化工有限公司,山东青岛266500)摘要:对某炼厂延迟焦化辐射进料泵的运行情况进行了分析,论证了切割叶轮、拆去个别叶轮、变频调速3种改造方案的优劣,发现实施拆除个别叶轮的方案较好,并按此法对某炼厂延迟焦化辐射进料泵实施改造,改造后泵性能完全可以满足生产要求,电机运行电流降低了10A ,经济效益明显。

最后提出了拆去个别叶轮与叶轮切割组合实施的方案最具经济性。

关键词:节能改造;叶轮切割;变频调速中图分类号:TH3文献标志码:Adoi :10.3969/j.issn.1005-0329.07.012Energy Saving Retrofit Project for Heater Charge Pump in Delayed Coking UnitTAO Tie-mei(Qingdao Siyuan Chemical Co.Ltd.,Qingdao 266500,China )Abstract :Taking the feed pump in delayed coking unit of Refining Branch as the example ,the influencing factors of the energyconsumption were analyzed among three solutions including impeller trimming ,impeller removing ,and frequency controlling of mo-tor speed ,the corresponding retrofit solution was proposed.Compared with the on-site operational state ,the combination of impeller trimming and impeller removing solution makes an obvious energy saving effect.Key words :energy saving retrofit ;impeller trimming ;frequency controlling of motor speed1前言延迟焦化装置中辐射进料泵,也称为加热炉进料泵,是焦化装置的关键设备。

其功能是将300ħ以上的焦化渣油从分离塔底抽出,经由燃烧炉辐射室快速升温后,送至焦炭塔反应生焦。

该泵流量大扬程高,功率消耗大,是延迟焦化装置用电大户。

某炼厂延迟焦化装置辐射进料泵,由于设计选型泵扬程余量过大,泵与装置不匹配,在实际生产过程中,操作人员为满足工艺要求利用调节阀截流降压来凑合,造成能源的大量浪费。

因此,在满足使用要求的前提下,如何花费较少地改造泵,使其最大限度地降低能耗,是炼厂企业的一项重要节能课题[1 5]。

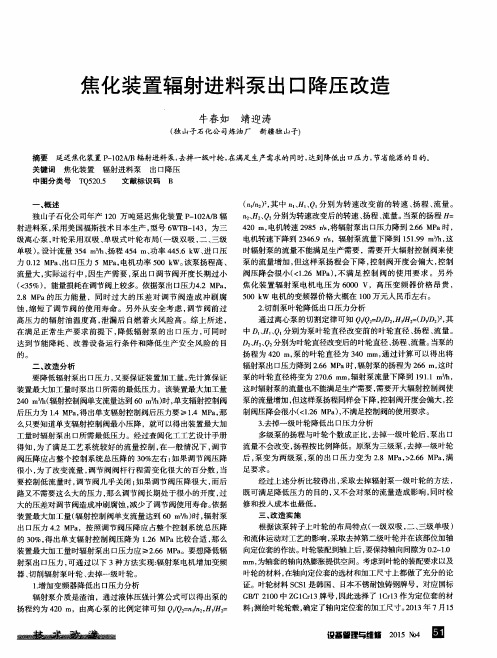

2泵系统分析某2.5MT /a 延迟焦化装置,加热炉进料泵P102A /B /C 共3台,并联安装,两开一备运行。

泵送出来的渣油经出口截止阀后分成8个支路进入燃烧炉升温,然后再进入焦炭塔,在8个支路上也都有调节阀控制流量。

泵的设计工艺参数:正常流量252m 3/h 、最大流量302m 3/h 、最小流量100m 3/h ,扬程400m ,工作温度:正常318ħ、最高343ħ、最低200ħ,输送介质为含大量焦粉的焦化渣油,其比重0.826。

选用Flowserve 公司Ni-igata Worthington 工厂生产的4WTB —143型号的泵,额定叶轮直径340mm (叶轮最大尺寸353mm ,已切割了3.7%),效率71%,轴功率382.7kW ,配套驱动电机功率500kW (6000V /3PH /50Hz )。

所选4WTB -143泵为径向剖分、中间支撑、首级双吸的三级流程泵。

装置在实际运行操作中,加热炉的进料压力只需要达到1.13MPa ,即使满负荷操作时压力也只有1.25MPa,而泵在正常流量下的实际出口压力高达4.25MPa,这就需要泵出口阀调节减压,及支路调节阀调节后,压力才能降到加热炉的进料压力1.13MPa。

据现场记录,装置满负荷运行时,泵的流量为238.1m3/h,轴功率为350kW,出口阀开度38%,远低于设计的53%开度;支路调节阀也远低于设计开度69.1%;前后阀与管路的总压力降2.489MPa,造成能量损失巨大;且物料冲刷磨损管线,在高压下安全性差[1]。

因此,为使延迟焦化装置中辐射(加热炉)进料泵具有良好的经济性,公司将对进料泵进行节能技术改造,减少泵富裕的能力,降低能耗。

根据对工艺流程关键节点工艺参数的测量、对管道及阀门阻力的计算,可以确认工艺对泵的实际需求(满负荷时)为流量Q=238.1m3/h、扬程H=222m。

与原始设计对比,泵的流量需要降低21%、扬程需要降低44.5%。

3节能改造措施对多级离心泵来说,降低泵扬程通常有3种方法:切割叶轮外径、拆下一只或多只叶轮、改变泵的转速[1,3,6,7]。

本改造项目的对象为三级离心泵,上述方法是适用的,但哪种方法最合理是值得探讨的。

3.1叶轮切割方案叶轮切割是泵性能调整的常用方法。

对泵叶轮外径进行少量的切割后,泵流量、扬程及轴功率减小,效率和吸入特性基本不变[6,8 10]。

但切割的幅度有一定的限制,超过限定值后泵的效率下降明显,该限定与叶轮的比转速有关,也就是与泵的形状有关系。

查随机技术文件中性能曲线,可以确定泵的高效点为285m3/h,扬程480m,叶轮直径353mm。

据此计算出泵首级叶轮比转速为48、次级及末级叶轮的比转速为67.8,于是认为对这样的低比转速泵[4],首级叶轮的最大切割范围为20%,次级及末级叶轮的最大切割范围为19%。

依据离心泵相似理论低比转速的切割定律:Q' Q =D'2D2,H'H=(D'2D2)2,N'N=(D'2D2)3假设按最大切割量切割,切割后首级叶轮直径282mm,次级和末级叶轮直径286mm。

按效率不变,则切割后泵的最优工况点的性能参数理论如表1所示。

表1切割后泵的最优工况点性能参数技术参数流量(m3/h)扬程(m)功率(kW)效率(%)工作点1(高效点)切割前切割后285228480312.4433.4225.671工作点2切割前切割后300240470305446.723271工作点3切割前切割后328262440286463.8240.870显然,按最大切割量切割后,扬程还有不少的富裕,如加大切割量,效率会下降较多。

此时,工作点2将为改造后的额定流量点。

该点实际运行功率预计比切割叶轮前(350kW)下降118kW。

3.2叶轮拆除方案对多级泵,拆除一只或几只叶轮可以调整泵的性能[4],这种调整是随叶轮的单级扬程变化的、阶梯性的,调整时跨度较大。

该泵为三级离心泵,泵的首级双吸,泵的次级叶轮、末级叶轮都是有后口环和平衡孔的结构,也就是说泵的各级叶轮轴向力自平衡的,拆除叶轮不影响轴向推力。

如果拆除叶轮用轴套代替,结构上也均是可行的。

鉴于3个叶轮的直径相同,拆除一只叶轮后,泵的流量、效率基本不变,泵的扬程、轴功率大约下降1/3。

如果拆除的是首级叶轮,泵吸入口的结构发生了改变,泵的汽蚀性NPSHr能会变差;因此,保持首级叶轮不动,拆除泵的次级叶轮或末级叶轮是可行的、合理的。

查随机技术文件中性能曲线,当流量238 m3/h时,扬程440m,效率70%;当流量302m3/h 时,扬程400m,效率71%。

拆除次级或末级叶轮后,理论上泵的性能参数为:当流量Q'=302m3/ h时,扬程H'=266.7m、功率N=255.1kW;当流量Q'=238m3/h时,扬程H'=293.3m、功率N= 224kW。

显然,单纯拆除一只叶轮,泵的流量、扬程都有富余量。

在额定点,泵的轴功率比切割叶轮前(350kW)下降126kW。

3.3变速调节方案增设高压变频装置调整电源频率控制电机转速,通过降低泵转速来降低泵出口压力和泵流量也是一个可行的方法[3,12 20]。

依据离心泵的转速变换比例定律:Q'Q=n'2n2,H'H=(n'2n2)2N' N =(n'2n2)3,NPSHr'NPSHr=(n2'n2)2首先根据流量、扬程测算变频后的泵转速。

按流量:n'=nQ'/Q=2341r/min按扬程:n'=n(H'/H)0.5=2212r/min由此确定按转速2340r/min运行,于是:流量:Q=238m3/h扬程:H=248.3m功率:N=187.23kW显然,此时泵的流量合适,扬程略有富余量。

在额定点,泵的轴功率下降162.77kW。

3.43种方案的优缺点比较考虑节能改造各方面因素:投资的多少、方案的经济性、施工的难易,以及现场所允许的条件等具体情况,对3种改造方案(该位号3台泵一起改造)做个比较,见表2。

表中节能情况和改造投入均为3台泵的总费用。

按照工业用电0.52元/度、年均运行8000h进行计算年度节能经济效益和成本回收。

表2方案优缺点比较改造方案叶轮切割叶轮拆除变频改造改造内容拆开泵,取下叶轮,对叶轮外圆进行车削,做动平衡拆开泵,取下次级或末级叶轮,测绘叶轮轮毂尺寸,加工轴套代替,做动平衡购置变频装置,进行现场安装施工和调试节能情况118kWˑ2126kWˑ2162.77kWˑ2年度节能经济效益98.176万元104.832万元135.42万元改造投入5万元<5万元240万元优点改造成本较低,泵结构变化小成本最低;对泵部件无损,拆下的叶轮可备用不需拆泵,对泵部件无损坏,调节灵活、节能效果最好,容易恢复缺点需拆开泵;叶轮不可恢复需拆开泵设备投入成本高,施工量小成本回收约0.5个月约0.5个月约22个月从表2可见,3种方案单独实施,变频的节能效果最好,但投入太大,回收周期长;切割叶轮和拆除叶轮两者获得的性能点参数差不多,从节能效果上看拆去一只叶轮略好一点,投入都不大,半个月就可回收投资。

特别是拆去叶轮的方案,拆下来的叶轮可以当作备件使用。

因此,较好的改造方案是拆除次级或末级叶轮。

4实施改造的效果按照拆除叶轮的技术方案对3台泵做了技术改造。

拆除一级叶轮后,流量238m3/h时泵扬程为304m,功率为233.3kW,实际降低功率116.7 kW。

按照工业用电0.52元/度、年均运行8000h 进行计算,每年可以节约花费:97.1万元原设计要求出口阀的开度为53%,改造后出口阀处压降减小,开度有所增大,但仍小于53%,因此,改造后能够满足工艺运行流量调节要求。