模具毕业设计49聚丙烯注射成型模具设计

塑料注射模具设计与制造实例解析

根据调试结果,对模具进行修 正和调整,如修整浇口、调整

型芯位置等。

模具验收与交付

外观检查

检查模具外观是否无明显缺陷,各部分尺寸 是否符合设计要求。

文件资料

核对模具文件资料是否齐全,包括设计图纸 、装配图、调试记录等。

功能测试

对模具进行注射、冷却、开模等动作测试, 确认功能正常。

交付与培训

3

数控机床加工实例解析

以具体的数控机床加工实例说明其应用和效果。

其他制造工艺与实例解析

其他制造工艺简介

介绍其他模具制造工艺的原理和特点。

其他制造工艺流程

详细描述其他制造工艺的流程和步骤。

其他制造工艺实例解析

以具体的其他制造工艺实例说明其应用和效果。

03

模具装配与调试实例解析

模具装配流程与要点

准备工作

4. 实例效果:模具制造周期适中,注射成型效率 较高。制品表面质量较好,能满足使用要求。

实例三:多腔塑料注射模具设计与制造

1. 模具类型:多型腔模具

2. 设计特点:模具结构非常 复杂,但能进一步提高生产 效率。浇口设计在模具顶部 ,通过多个分流道将熔融塑 料注入各个型腔。制品为多 个相同的小盒子形,排列整 齐。

实例二:复杂塑料制品注射模具设计与制造

1. 模具类型:双型腔模具

3. 制造工艺:使用数控铣床和钻床进行加工,组 装时使用定位销和螺丝进行定位。浇口处使用拉 杆和顶杆组合顶出制品。

2. 设计特点:模具结构较复杂,但能提高生产效 率。浇口设计在模具侧面,适应复杂制品的结构 。制品为带有多个凸起的盒子形,表面结构复杂 。

3. 制造工艺:使用数控铣床 和钻床进行加工,组装时使 用定位销和螺丝进行定位。 浇口处使用顶杆和拉杆组合 顶出制品。

聚丙烯注塑工艺(3篇)

第1篇一、引言聚丙烯(PP)是一种常用的热塑性塑料,具有良好的耐化学性、耐热性、绝缘性、机械强度和加工性能。

聚丙烯注塑工艺是将聚丙烯颗粒加热熔化,通过注塑机将熔体注入模具中,冷却固化后得到所需形状的塑料制品。

本文将详细介绍聚丙烯注塑工艺的原理、设备、工艺参数及注意事项。

二、聚丙烯注塑工艺原理聚丙烯注塑工艺主要包括以下几个步骤:1. 预塑:将聚丙烯颗粒加入注塑机料斗,通过料斗加热使颗粒熔化。

2. 注塑:将熔化的聚丙烯熔体通过注塑机的螺杆推进,注入模具腔内。

3. 冷却:注塑完成后,模具中的熔体开始冷却固化。

4. 开模取件:冷却固化后,打开模具取出成品。

5. 后处理:对成品进行清洗、干燥等处理。

三、聚丙烯注塑设备1. 注塑机:注塑机是聚丙烯注塑工艺的核心设备,主要有螺杆式注塑机和柱塞式注塑机两种类型。

2. 模具:模具是注塑工艺中另一个重要设备,用于成型聚丙烯制品。

3. 辅助设备:辅助设备包括料斗、加热器、冷却器、控制系统等。

四、聚丙烯注塑工艺参数1. 加热温度:聚丙烯的熔化温度一般在160℃~220℃之间,具体温度根据聚丙烯牌号和注塑机型号进行调整。

2. 注塑压力:注塑压力一般在60MPa~120MPa之间,具体压力根据制品的壁厚和形状进行调整。

3. 注塑速度:注塑速度分为慢速、中速和快速,应根据聚丙烯的熔化性能和制品的形状进行调整。

4. 冷却时间:冷却时间取决于制品的壁厚和冷却效果,一般控制在15~30秒之间。

5. 模具温度:模具温度一般在50℃~100℃之间,具体温度根据聚丙烯的熔化性能和制品的形状进行调整。

五、聚丙烯注塑工艺注意事项1. 聚丙烯颗粒的干燥:聚丙烯颗粒在注塑前应进行干燥处理,以防止注塑过程中产生气泡和降解。

2. 模具预热:注塑前应对模具进行预热,以防止模具温度过低导致制品表面出现缩痕。

3. 螺杆转速:螺杆转速应根据聚丙烯的熔化性能和注塑速度进行调整,以防止熔体过热或过冷。

4. 注塑压力:注塑压力应根据制品的壁厚和形状进行调整,以防止制品出现变形和缺陷。

毕业设计(论文)-聚丙烯(pp)水杯注塑模设计[管理资料]

![毕业设计(论文)-聚丙烯(pp)水杯注塑模设计[管理资料]](https://img.taocdn.com/s3/m/99dcb7f5cc17552706220816.png)

目录1. 聚丙烯(PP)水杯的工艺分析 (3) (3) (4) (4) (5) (5)2. 注塑机的选用 (6) (7) (7) (8) (8)3注射模设计步骤 (8) (8) (9) (9) (12) (12) (14) (15) (16) (16) (17) (17) (18) (18) (18) (19) (20) (20) (20) (20)4模具图 (22)5模具总装图 (23)聚丙烯(PP)水杯注塑模设计摘要:本文对水杯的技术要求和工艺结构进行了分析,确定了工艺方案及模具形式。

而且对水杯进行了相关数据的分析与计算, 根据分析结果选注塑机和注塑工艺,从而确定聚丙烯水杯设计思路及方案,最后在设计过程中运用Pro/E、Auto CAD软件进行注塑模结构设计与计算并绘制出模具总装图以及部分非标准图形。

从而得出完整的理论设计结果,为今后工程设计打下了基础。

关键词:聚丙烯水杯,塑模,设计, 型芯, 型腔Design of Injection Mold of Polypropylene Cup Abstract: This paper analyzes the technological requirements and the technical structures of polypropylene cup to determine the technical solution and the mold styles. This paper also analyzes and calculates the relevant data of the cup, and whereupon selects the injection machine and injection technique, determines the design idea, makes the general drawing of mold, and some non-standard drawings with Pro/E and AutoCAD, to obtain the final theoretical design. The design lays a foundation for future design.Key words: polypropylene cup, plastic mold, design, core, cavity1.聚丙烯(PP)水杯的工艺分析聚丙烯(PP)水杯是我们日常生活所必须的用品,是装水的良好用具。

(毕业设计论文)塑料注射模具设计

塑料注射模具设计目录第1章绪论 (1)1.1模具在加工工业中的地位 (1)1.2塑料模工艺与注塑模具 (1)1.3本课题研究的意义 (3)第2章注塑模的工艺分析 (4)2.1注塑模组成部分 (4)2.2模具的毛坯、制造特点和使用关系 (5)2.3注塑模结构分析 (6)2.4注塑模工作原理及装配图 (7)第3章定模板的制造加工 (9)3.1定模板的加工 (9)3.1.1制定定模板加工步骤 (9)3.1.2 选择加工设备 (12)3.2加工工艺过程 (12)第4章型芯的加工制造 (13)4.1型芯的加工 (13)4.1.1制定动模板加工步骤 (13)4.1.2 加工工艺过程 (16)第5章定模座板、动模座板的加工 (18)5.1定模座板的加工 (18)5.1.1制定定模座板加工步骤 (18)5.1.2 选择加工设备 (20)5.1.3工工艺过程 (20)5.2动模座板的加工 (20)5.2.1制定动模座板加工步骤 (21)5.2.2 选择加工设备 (22)5.2.3工工艺过程 (22)第6章型芯固定板的加工 (23)6.1制定型芯固定板加工步骤 (23)6.1.1分析型芯固定板的结构 (24)6.1.2 确定加工方法 (24)6.1.3 选择加工设备 (24)6.2加工工艺过程 (24)第7 章支承零部件的加工 (26)7.1支承板的加工 (26)7.1.1制定支承板加工步骤 (26)7.1.2 加工工艺过程 (27)7.2垫块的加工 (28)7.2.1制定垫块加工步骤 (28)7.1.2 加工工艺过程 (29)第8章推出机构的制造 (30)8.1推件板的加工步骤 (30)8.1.1制定推件板加工步骤 (30)8.1.2 加工工艺过程 (34)8.2推板的制造 (34)8.2.1制定推板加工步骤 (35)8.2.2 加工工艺过程 (35)8.3推杆固定板的加工 (36)8.3.1制定动模板加工步骤 (36)8.3.2 加工工艺过程 (37)第9章标准件的选用 (38)9.1导柱的选用 (38)9.2浇口套的选用 (39)第10章模具装配、试模与调试 (41)10.1模具装配工艺过程 (41)10.2连接件的调试与修整 (43)10.3注塑模中出现的问题 (44)10.4成型设备的参数 (44)结论 (46)参考文献 (47)致谢 (48)附录 (49)第1章绪论1.1模具在加工工业中的地位模具是工业生产的重要装备,是国民经济的基础设备,是衡量一个国家和地区工业水平的重要标志。

聚丙烯注塑成型实验报告

聚丙烯注塑成型实验报告一、目的要求1.了解柱塞式和移动螺杆式注射机的结构特点及操作程序;掌握热塑性塑料注射成型的实验技能。

2.了解注射成型工艺条件与注射制品质量的关系。

二、原理注射成型适用于热塑性和热固性塑料,是高聚物的一种重要的成型工艺。

注射成型的设备是注射机和注塑模具。

它是使固体塑料在注射机的料简内通过外部加热、机械剪切力和摩擦热等作用,熔化成流动状态,后经柱塞或移动螺杆以很高的压力和较快的速度,通过喷嘴注入到闭合的模具中,经过一定的时间保压固化后,脱模取出制品。

注射成型机主要的有杜塞式和螺杆式两种,以后者为常用。

不同类型的注射机的动作程序不完全相同,但塑料的注射成型原理及过程是相同的。

热塑性塑料注射时,模具温度比注射料温低,制品是通过冷却而定型的;热固性塑料注射时,其模具温度要比注射料温高,制品是要在一定的温度下发生交联固化而定型的。

本实验是以聚丙烯为例,采用移动螺杆式注射机的注射成型。

下面是热塑性塑料的注射成型工艺原理。

(一)模具的闭合动模前移,快速闭合。

在与定模将要接触时,依靠合模系统自动切换成低压,提供试合模压力、低速;最后切换成高压将模具合紧。

(二)充模模具闭合后,注射机机身前移使喷嘴与模具贴合。

油压推动与油缸活塞杆相连接的螺杆前进,将螺杆头部前面已均匀塑化的物料以规定的压力和速度注射人模腔,直到熔体充满模腔为止。

螺杆作用于熔体的压力为注射压力,螺杆移动的速度为注射速度。

熔体充模顺利与否,取决于注射压力和速度,熔体的温度和模具的温度等。

这些参数决定了熔体的粘度和流动特性。

注射压力是为了使熔体克服料筒、喷嘴、浇铸系统和模腔等处的阻力,以一定的速度注射人模;一旦充满,模腔内压迅速到达最大值,充模速度则迅速下降。

模腔内物料受压紧,密实,符合成型制品的要求。

注射压力的过高或过低,造成充模的过量或不足,将影响制品的外观质量和材料的大分子取向程度。

注射速度影响熔体填充模腔时的流动状态。

速度快,充模时间短,熔体温差小,制品密度均匀,熔接强度高,尺寸稳定性好,外观质量好;反之,若速度慢,充模时间长,由于熔体流动过程的剪切作用使大分子取向程度大,制品各向异性。

注塑模具毕业设计样本

(学校名称)毕业论文题目:天线盖上盖模具设计系别:专业:学号:姓名:指引教师:12月30日前言毕业设计是在修完所有课程之后,咱们走向社会之前一次综合性设计。

在本次设计中,重要用到所学注射模设计,以及机械设计等方面知识。

着重阐明了一副注射模普通流程,即注射成型分析、注射机选取及有关参数校核、模具构造设计、注射模具设计关于计算、模具总体尺寸拟定与构造草图绘制、模具构造总装图和零件工作图绘制、全面审核投产制造等。

其中模具构造设计既是重点又是难点,重要涉及成型位置及分型面选取,模具型腔数拟定及型腔排列和流道布局和浇口位置选取,模具工作零件构造设计,侧面分型及抽芯机构设计,推出机构设计,拉料杆形式选取,排气方式设计等。

通过本次毕业设计,使我更加理解模具设计含义,以及懂得如何查阅有关资料和如何解决在实际工作中遇到实际问题,这为咱们后来从事模具职业打下了良好基本。

在这个过程中,我学到了许多课本上学不到知识,将理论知识运用到实际中去,进一步理解了注射模构造、设计以及生产。

在完毕大学三年课程学习,我纯熟地掌握了机械制图、机械设计、机械原理等专业基本课和专业课方面知识,对机械制造、加工工艺有了一种系统、全面理解,达到了学习目。

对于模具设计这个实践性非常强设计课题,咱们进行了大量实训。

通过一种月毕业设计实训,我对于模具特别是塑料模具设计环节有了一种全新结识,丰富了各种模具构造和动作过程方面知识,而对于模具制造工艺更是实现了零突破。

在指引教师协助和解说下,同步在图书馆借阅了许多有关手册和书籍,设计中,我将充分运用和查阅各种资料,并与同窗进行充分讨论,尽最大努力搞好本次毕业设计。

在设计过程中,将有一定困难,但有指引教师悉心指引和自己努力,相信会完满完毕毕业设计任务。

由于学生水平有限,并且缺少经验,设计中不当之处在所难免,肯请各位教师指正。

摘要塑料工业是一门新兴产业,自塑料问世后几十年,塑料来源丰富,制作以便及成本低廉、金属零件塑料化发展不久,在机械电子、国防、交通、通讯、建筑、农业、轻工业和寻常生活用品等行业中都得到了广泛应用,对塑料模具规定量增长。

塑料注射模具毕业设计

塑料注射模具毕业设计塑料注射模具毕业设计作为塑料加工领域中不可或缺的一环,塑料注射模具的设计在工业生产中扮演着至关重要的角色。

随着科技的不断进步和人们对产品质量要求的提高,注射模具的设计也愈发复杂和精细。

本文将探讨塑料注射模具的毕业设计,从材料选择、结构设计到制造工艺等多个方面进行讨论。

首先,塑料注射模具的材料选择是一个关键的环节。

常用的材料包括钢材、铝合金和铜合金等。

钢材具有高强度和耐腐蚀性能,适用于大型注射模具的制造;铝合金则具有轻质和导热性能好的特点,适用于小型注射模具的制造;而铜合金则具有良好的导热性能和耐磨性能,适用于高速注射模具的制造。

在毕业设计中,需要根据具体要求选择合适的材料,并进行材料性能测试和分析。

其次,注射模具的结构设计是决定产品质量和生产效率的重要因素之一。

合理的结构设计能够提高产品的成型精度和表面质量,减少生产过程中的能耗和材料浪费。

在毕业设计中,可以通过CAD软件进行结构设计和模拟分析,优化模具的布局和形状,提高产品的一致性和稳定性。

同时,还需要考虑模具的冷却系统和排气系统的设计,以确保注射过程中的温度和压力控制良好。

此外,制造工艺也是塑料注射模具设计中不可忽视的一部分。

制造工艺的选择和优化直接影响到模具的加工精度和生产周期。

常见的制造工艺包括数控加工、电火花加工和线切割加工等。

在毕业设计中,可以通过制造工艺的仿真和优化,提高模具的加工效率和精度。

同时,还需要注意选择合适的表面处理工艺,以提高模具的耐磨性和抗腐蚀性。

最后,塑料注射模具的设计还需要考虑到环保和可持续发展的因素。

随着人们对环境问题的关注度提高,注射模具的设计也需要符合环保要求。

例如,在材料选择上可以优先考虑可回收材料或生物降解材料;在制造工艺上可以采用节能减排的工艺。

在毕业设计中,可以加入环保指标的考量,设计出更加环保和可持续的注射模具。

综上所述,塑料注射模具的毕业设计需要综合考虑材料选择、结构设计、制造工艺和环保等多个方面。

毕业设计论文塑料注射成型

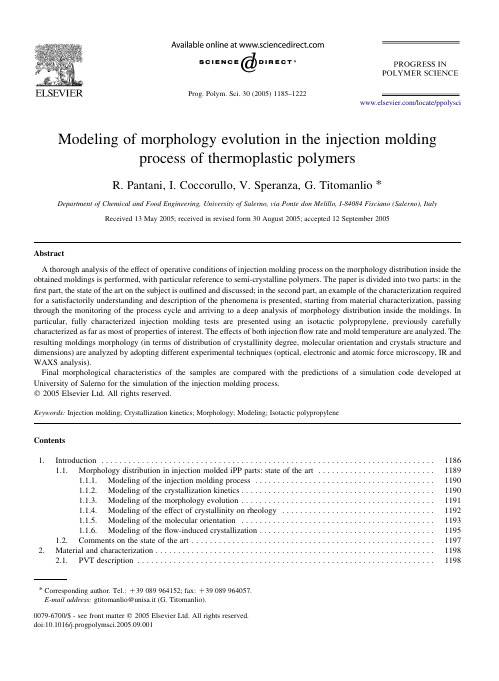

Modeling of morphology evolution in the injection moldingprocess of thermoplastic polymersR.Pantani,I.Coccorullo,V.Speranza,G.Titomanlio* Department of Chemical and Food Engineering,University of Salerno,via Ponte don Melillo,I-84084Fisciano(Salerno),Italy Received13May2005;received in revised form30August2005;accepted12September2005AbstractA thorough analysis of the effect of operative conditions of injection molding process on the morphology distribution inside the obtained moldings is performed,with particular reference to semi-crystalline polymers.The paper is divided into two parts:in the first part,the state of the art on the subject is outlined and discussed;in the second part,an example of the characterization required for a satisfactorily understanding and description of the phenomena is presented,starting from material characterization,passing through the monitoring of the process cycle and arriving to a deep analysis of morphology distribution inside the moldings.In particular,fully characterized injection molding tests are presented using an isotactic polypropylene,previously carefully characterized as far as most of properties of interest.The effects of both injectionflow rate and mold temperature are analyzed.The resulting moldings morphology(in terms of distribution of crystallinity degree,molecular orientation and crystals structure and dimensions)are analyzed by adopting different experimental techniques(optical,electronic and atomic force microscopy,IR and WAXS analysis).Final morphological characteristics of the samples are compared with the predictions of a simulation code developed at University of Salerno for the simulation of the injection molding process.q2005Elsevier Ltd.All rights reserved.Keywords:Injection molding;Crystallization kinetics;Morphology;Modeling;Isotactic polypropyleneContents1.Introduction (1186)1.1.Morphology distribution in injection molded iPP parts:state of the art (1189)1.1.1.Modeling of the injection molding process (1190)1.1.2.Modeling of the crystallization kinetics (1190)1.1.3.Modeling of the morphology evolution (1191)1.1.4.Modeling of the effect of crystallinity on rheology (1192)1.1.5.Modeling of the molecular orientation (1193)1.1.6.Modeling of theflow-induced crystallization (1195)ments on the state of the art (1197)2.Material and characterization (1198)2.1.PVT description (1198)*Corresponding author.Tel.:C39089964152;fax:C39089964057.E-mail address:gtitomanlio@unisa.it(G.Titomanlio).2.2.Quiescent crystallization kinetics (1198)2.3.Viscosity (1199)2.4.Viscoelastic behavior (1200)3.Injection molding tests and analysis of the moldings (1200)3.1.Injection molding tests and sample preparation (1200)3.2.Microscopy (1202)3.2.1.Optical microscopy (1202)3.2.2.SEM and AFM analysis (1202)3.3.Distribution of crystallinity (1202)3.3.1.IR analysis (1202)3.3.2.X-ray analysis (1203)3.4.Distribution of molecular orientation (1203)4.Analysis of experimental results (1203)4.1.Injection molding tests (1203)4.2.Morphology distribution along thickness direction (1204)4.2.1.Optical microscopy (1204)4.2.2.SEM and AFM analysis (1204)4.3.Morphology distribution alongflow direction (1208)4.4.Distribution of crystallinity (1210)4.4.1.Distribution of crystallinity along thickness direction (1210)4.4.2.Crystallinity distribution alongflow direction (1212)4.5.Distribution of molecular orientation (1212)4.5.1.Orientation along thickness direction (1212)4.5.2.Orientation alongflow direction (1213)4.5.3.Direction of orientation (1214)5.Simulation (1214)5.1.Pressure curves (1215)5.2.Morphology distribution (1215)5.3.Molecular orientation (1216)5.3.1.Molecular orientation distribution along thickness direction (1216)5.3.2.Molecular orientation distribution alongflow direction (1216)5.3.3.Direction of orientation (1217)5.4.Crystallinity distribution (1217)6.Conclusions (1217)References (1219)1.IntroductionInjection molding is one of the most widely employed methods for manufacturing polymeric products.Three main steps are recognized in the molding:filling,packing/holding and cooling.During thefilling stage,a hot polymer melt rapidlyfills a cold mold reproducing a cavity of the desired product shape. During the packing/holding stage,the pressure is raised and extra material is forced into the mold to compensate for the effects that both temperature decrease and crystallinity development determine on density during solidification.The cooling stage starts at the solidification of a thin section at cavity entrance (gate),starting from that instant no more material can enter or exit from the mold impression and holding pressure can be released.When the solid layer on the mold surface reaches a thickness sufficient to assure required rigidity,the product is ejected from the mold.Due to the thermomechanical history experienced by the polymer during processing,macromolecules in injection-molded objects present a local order.This order is referred to as‘morphology’which literally means‘the study of the form’where form stands for the shape and arrangement of parts of the object.When referred to polymers,the word morphology is adopted to indicate:–crystallinity,which is the relative volume occupied by each of the crystalline phases,including mesophases;–dimensions,shape,distribution and orientation of the crystallites;–orientation of amorphous phase.R.Pantani et al./Prog.Polym.Sci.30(2005)1185–1222 1186R.Pantani et al./Prog.Polym.Sci.30(2005)1185–12221187Apart from the scientific interest in understandingthe mechanisms leading to different order levels inside a polymer,the great technological importance of morphology relies on the fact that polymer character-istics (above all mechanical,but also optical,electrical,transport and chemical)are to a great extent affected by morphology.For instance,crystallinity has a pro-nounced effect on the mechanical properties of the bulk material since crystals are generally stiffer than amorphous material,and also orientation induces anisotropy and other changes in mechanical properties.In this work,a thorough analysis of the effect of injection molding operative conditions on morphology distribution in moldings with particular reference to crystalline materials is performed.The aim of the paper is twofold:first,to outline the state of the art on the subject;second,to present an example of the characterization required for asatisfactorilyR.Pantani et al./Prog.Polym.Sci.30(2005)1185–12221188understanding and description of the phenomena, starting from material description,passing through the monitoring of the process cycle and arriving to a deep analysis of morphology distribution inside the mold-ings.To these purposes,fully characterized injection molding tests were performed using an isotactic polypropylene,previously carefully characterized as far as most of properties of interest,in particular quiescent nucleation density,spherulitic growth rate and rheological properties(viscosity and relaxation time)were determined.The resulting moldings mor-phology(in terms of distribution of crystallinity degree, molecular orientation and crystals structure and dimensions)was analyzed by adopting different experimental techniques(optical,electronic and atomic force microscopy,IR and WAXS analysis).Final morphological characteristics of the samples were compared with the predictions of a simulation code developed at University of Salerno for the simulation of the injection molding process.The effects of both injectionflow rate and mold temperature were analyzed.1.1.Morphology distribution in injection molded iPP parts:state of the artFrom many experimental observations,it is shown that a highly oriented lamellar crystallite microstructure, usually referred to as‘skin layer’forms close to the surface of injection molded articles of semi-crystalline polymers.Far from the wall,the melt is allowed to crystallize three dimensionally to form spherulitic structures.Relative dimensions and morphology of both skin and core layers are dependent on local thermo-mechanical history,which is characterized on the surface by high stress levels,decreasing to very small values toward the core region.As a result,the skin and the core reveal distinct characteristics across the thickness and also along theflow path[1].Structural and morphological characterization of the injection molded polypropylene has attracted the interest of researchers in the past three decades.In the early seventies,Kantz et al.[2]studied the morphology of injection molded iPP tensile bars by using optical microscopy and X-ray diffraction.The microscopic results revealed the presence of three distinct crystalline zones on the cross-section:a highly oriented non-spherulitic skin;a shear zone with molecular chains oriented essentially parallel to the injection direction;a spherulitic core with essentially no preferred orientation.The X-ray diffraction studies indicated that the skin layer contains biaxially oriented crystallites due to the biaxial extensionalflow at theflow front.A similar multilayered morphology was also reported by Menges et al.[3].Later on,Fujiyama et al.[4] investigated the skin–core morphology of injection molded iPP samples using X-ray Small and Wide Angle Scattering techniques,and suggested that the shear region contains shish–kebab structures.The same shish–kebab structure was observed by Wenig and Herzog in the shear region of their molded samples[5].A similar investigation was conducted by Titomanlio and co-workers[6],who analyzed the morphology distribution in injection moldings of iPP. They observed a skin–core morphology distribution with an isotropic spherulitic core,a skin layer characterized by afine crystalline structure and an intermediate layer appearing as a dark band in crossed polarized light,this layer being characterized by high crystallinity.Kalay and Bevis[7]pointed out that,although iPP crystallizes essentially in the a-form,a small amount of b-form can be found in the skin layer and in the shear region.The amount of b-form was found to increase by effect of high shear rates[8].A wide analysis on the effect of processing conditions on the morphology of injection molded iPP was conducted by Viana et al.[9]and,more recently, by Mendoza et al.[10].In particular,Mendoza et al. report that the highest level of crystallinity orientation is found inside the shear zone and that a high level of orientation was also found in the skin layer,with an orientation angle tilted toward the core.It is rather difficult to theoretically establish the relationship between the observed microstructure and processing conditions.Indeed,a model of the injection molding process able to predict morphology distribution in thefinal samples is not yet available,even if it would be of enormous strategic importance.This is mainly because a complete understanding of crystallization kinetics in processing conditions(high cooling rates and pressures,strong and complexflowfields)has not yet been reached.In this section,the most relevant aspects for process modeling and morphology development are identified. In particular,a successful path leading to a reliable description of morphology evolution during polymer processing should necessarily pass through:–a good description of morphology evolution under quiescent conditions(accounting all competing crystallization processes),including the range of cooling rates characteristic of processing operations (from1to10008C/s);R.Pantani et al./Prog.Polym.Sci.30(2005)1185–12221189–a description capturing the main features of melt morphology(orientation and stretch)evolution under processing conditions;–a good coupling of the two(quiescent crystallization and orientation)in order to capture the effect of crystallinity on viscosity and the effect offlow on crystallization kinetics.The points listed above outline the strategy to be followed in order to achieve the basic understanding for a satisfactory description of morphology evolution during all polymer processing operations.In the following,the state of art for each of those points will be analyzed in a dedicated section.1.1.1.Modeling of the injection molding processThefirst step in the prediction of the morphology distribution within injection moldings is obviously the thermo-mechanical simulation of the process.Much of the efforts in the past were focused on the prediction of pressure and temperature evolution during the process and on the prediction of the melt front advancement [11–15].The simulation of injection molding involves the simultaneous solution of the mass,energy and momentum balance equations.Thefluid is non-New-tonian(and viscoelastic)with all parameters dependent upon temperature,pressure,crystallinity,which are all function of pressibility cannot be neglected as theflow during the packing/holding step is determined by density changes due to temperature, pressure and crystallinity evolution.Indeed,apart from some attempts to introduce a full 3D approach[16–19],the analysis is currently still often restricted to the Hele–Shaw(or thinfilm) approximation,which is warranted by the fact that most injection molded parts have the characteristic of being thin.Furthermore,it is recognized that the viscoelastic behavior of the polymer only marginally influences theflow kinematics[20–22]thus the melt is normally considered as a non-Newtonian viscousfluid for the description of pressure and velocity gradients evolution.Some examples of adopting a viscoelastic constitutive equation in the momentum balance equations are found in the literature[23],but the improvements in accuracy do not justify a considerable extension of computational effort.It has to be mentioned that the analysis of some features of kinematics and temperature gradients affecting the description of morphology need a more accurate description with respect to the analysis of pressure distributions.Some aspects of the process which were often neglected and may have a critical importance are the description of the heat transfer at polymer–mold interface[24–26]and of the effect of mold deformation[24,27,28].Another aspect of particular interest to the develop-ment of morphology is the fountainflow[29–32], which is often neglected being restricted to a rather small region at theflow front and close to the mold walls.1.1.2.Modeling of the crystallization kineticsIt is obvious that the description of crystallization kinetics is necessary if thefinal morphology of the molded object wants to be described.Also,the development of a crystalline degree during the process influences the evolution of all material properties like density and,above all,viscosity(see below).Further-more,crystallization kinetics enters explicitly in the generation term of the energy balance,through the latent heat of crystallization[26,33].It is therefore clear that the crystallinity degree is not only a result of simulation but also(and above all)a phenomenon to be kept into account in each step of process modeling.In spite of its dramatic influence on the process,the efforts to simulate the injection molding of semi-crystalline polymers are crude in most of the commercial software for processing simulation and rather scarce in the fleur and Kamal[34],Papatanasiu[35], Titomanlio et al.[15],Han and Wang[36],Ito et al.[37],Manzione[38],Guo and Isayev[26],and Hieber [25]adopted the following equation(Kolmogoroff–Avrami–Evans,KAE)to predict the development of crystallinityd xd tZð1K xÞd d cd t(1)where x is the relative degree of crystallization;d c is the undisturbed volume fraction of the crystals(if no impingement would occur).A significant improvement in the prediction of crystallinity development was introduced by Titoman-lio and co-workers[39]who kept into account the possibility of the formation of different crystalline phases.This was done by assuming a parallel of several non-interacting kinetic processes competing for the available amorphous volume.The evolution of each phase can thus be described byd x id tZð1K xÞd d c id t(2)where the subscript i stands for a particular phase,x i is the relative degree of crystallization,x ZPix i and d c iR.Pantani et al./Prog.Polym.Sci.30(2005)1185–1222 1190is the expectancy of volume fraction of each phase if no impingement would occur.Eq.(2)assumes that,for each phase,the probability of the fraction increase of a single crystalline phase is simply the product of the rate of growth of the corresponding undisturbed volume fraction and of the amount of available amorphous fraction.By summing up the phase evolution equations of all phases(Eq.(2))over the index i,and solving the resulting differential equation,one simply obtainsxðtÞZ1K exp½K d cðtÞ (3)where d c Z Pid c i and Eq.(1)is recovered.It was shown by Coccorullo et al.[40]with reference to an iPP,that the description of the kinetic competition between phases is crucial to a reliable prediction of solidified structures:indeed,it is not possible to describe iPP crystallization kinetics in the range of cooling rates of interest for processing(i.e.up to several hundreds of8C/s)if the mesomorphic phase is neglected:in the cooling rate range10–1008C/s, spherulite crystals in the a-phase are overcome by the formation of the mesophase.Furthermore,it has been found that in some conditions(mainly at pressures higher than100MPa,and low cooling rates),the g-phase can also form[41].In spite of this,the presence of different crystalline phases is usually neglected in the literature,essentially because the range of cooling rates investigated for characterization falls in the DSC range (well lower than typical cooling rates of interest for the process)and only one crystalline phase is formed for iPP at low cooling rates.It has to be noticed that for iPP,which presents a T g well lower than ambient temperature,high values of crystallinity degree are always found in solids which passed through ambient temperature,and the cooling rate can only determine which crystalline phase forms, roughly a-phase at low cooling rates(below about 508C/s)and mesomorphic phase at higher cooling rates.The most widespread approach to the description of kinetic constant is the isokinetic approach introduced by Nakamura et al.According to this model,d c in Eq.(1)is calculated asd cðtÞZ ln2ðt0KðTðsÞÞd s2 435n(4)where K is the kinetic constant and n is the so-called Avrami index.When introduced as in Eq.(4),the reciprocal of the kinetic constant is a characteristic time for crystallization,namely the crystallization half-time, t05.If a polymer is cooled through the crystallization temperature,crystallization takes place at the tempera-ture at which crystallization half-time is of the order of characteristic cooling time t q defined ast q Z D T=q(5) where q is the cooling rate and D T is a temperature interval over which the crystallization kinetic constant changes of at least one order of magnitude.The temperature dependence of the kinetic constant is modeled using some analytical function which,in the simplest approach,is described by a Gaussian shaped curve:KðTÞZ K0exp K4ln2ðT K T maxÞ2D2(6)The following Hoffman–Lauritzen expression[42] is also commonly adopted:K½TðtÞ Z K0exp KUÃR$ðTðtÞK T NÞ!exp KKÃ$ðTðtÞC T mÞ2TðtÞ2$ðT m K TðtÞÞð7ÞBoth equations describe a bell shaped curve with a maximum which for Eq.(6)is located at T Z T max and for Eq.(7)lies at a temperature between T m(the melting temperature)and T N(which is classically assumed to be 308C below the glass transition temperature).Accord-ing to Eq.(7),the kinetic constant is exactly zero at T Z T m and at T Z T N,whereas Eq.(6)describes a reduction of several orders of magnitude when the temperature departs from T max of a value higher than2D.It is worth mentioning that only three parameters are needed for Eq.(6),whereas Eq.(7)needs the definition offive parameters.Some authors[43,44]couple the above equations with the so-called‘induction time’,which can be defined as the time the crystallization process starts, when the temperature is below the equilibrium melting temperature.It is normally described as[45]Dt indDtZðT0m K TÞat m(8)where t m,T0m and a are material constants.It should be mentioned that it has been found[46,47]that there is no need to explicitly incorporate an induction time when the modeling is based upon the KAE equation(Eq.(1)).1.1.3.Modeling of the morphology evolutionDespite of the fact that the approaches based on Eq.(4)do represent a significant step toward the descriptionR.Pantani et al./Prog.Polym.Sci.30(2005)1185–12221191of morphology,it has often been pointed out in the literature that the isokinetic approach on which Nakamura’s equation (Eq.(4))is based does not describe details of structure formation [48].For instance,the well-known experience that,with many polymers,the number of spherulites in the final solid sample increases strongly with increasing cooling rate,is indeed not taken into account by this approach.Furthermore,Eq.(4)describes an increase of crystal-linity (at constant temperature)depending only on the current value of crystallinity degree itself,whereas it is expected that the crystallization rate should depend also on the number of crystalline entities present in the material.These limits are overcome by considering the crystallization phenomenon as the consequence of nucleation and growth.Kolmogoroff’s model [49],which describes crystallinity evolution accounting of the number of nuclei per unit volume and spherulitic growth rate can then be applied.In this case,d c in Eq.(1)is described asd ðt ÞZ C m ðt 0d N ðs Þd s$ðt sG ðu Þd u 2435nd s (9)where C m is a shape factor (C 3Z 4/3p ,for spherical growth),G (T (t ))is the linear growth rate,and N (T (t ))is the nucleation density.The following Hoffman–Lauritzen expression is normally adopted for the growth rateG ½T ðt Þ Z G 0exp KUR $ðT ðt ÞK T N Þ!exp K K g $ðT ðt ÞC T m Þ2T ðt Þ2$ðT m K T ðt ÞÞð10ÞEqs.(7)and (10)have the same form,however the values of the constants are different.The nucleation mechanism can be either homo-geneous or heterogeneous.In the case of heterogeneous nucleation,two equations are reported in the literature,both describing the nucleation density as a function of temperature [37,50]:N ðT ðt ÞÞZ N 0exp ½j $ðT m K T ðt ÞÞ (11)N ðT ðt ÞÞZ N 0exp K 3$T mT ðt ÞðT m K T ðt ÞÞ(12)In the case of homogeneous nucleation,the nucleation rate rather than the nucleation density is function of temperature,and a Hoffman–Lauritzen expression isadoptedd N ðT ðt ÞÞd t Z N 0exp K C 1ðT ðt ÞK T N Þ!exp KC 2$ðT ðt ÞC T m ÞT ðt Þ$ðT m K T ðt ÞÞð13ÞConcentration of nucleating particles is usually quite significant in commercial polymers,and thus hetero-geneous nucleation becomes the dominant mechanism.When Kolmogoroff’s approach is followed,the number N a of active nuclei at the end of the crystal-lization process can be calculated as [48]N a ;final Zðt final 0d N ½T ðs Þd sð1K x ðs ÞÞd s (14)and the average dimension of crystalline structures can be attained by geometrical considerations.Pantani et al.[51]and Zuidema et al.[22]exploited this method to describe the distribution of crystallinity and the final average radius of the spherulites in injection moldings of polypropylene;in particular,they adopted the following equationR Z ffiffiffiffiffiffiffiffiffiffiffiffiffiffiffiffiffiffiffi3x a ;final 4p N a ;final 3s (15)A different approach is also present in the literature,somehow halfway between Nakamura’s and Kolmo-goroff’s models:the growth rate (G )and the kinetic constant (K )are described independently,and the number of active nuclei (and consequently the average dimensions of crystalline entities)can be obtained by coupling Eqs.(4)and (9)asN a ðT ÞZ 3ln 24p K ðT ÞG ðT Þ 3(16)where heterogeneous nucleation and spherical growth is assumed (Avrami’s index Z 3).Guo et al.[43]adopted this approach to describe the dimensions of spherulites in injection moldings of polypropylene.1.1.4.Modeling of the effect of crystallinity on rheology As mentioned above,crystallization has a dramatic influence on material viscosity.This phenomenon must obviously be taken into account and,indeed,the solidification of a semi-crystalline material is essen-tially caused by crystallization rather than by tempera-ture in normal processing conditions.Despite of the importance of the subject,the relevant literature on the effect of crystallinity on viscosity isR.Pantani et al./Prog.Polym.Sci.30(2005)1185–12221192rather scarce.This might be due to the difficulties in measuring simultaneously rheological properties and crystallinity evolution during the same tests.Apart from some attempts to obtain simultaneous measure-ments of crystallinity and viscosity by special setups [52,53],more often viscosity and crystallinity are measured during separate tests having the same thermal history,thus greatly simplifying the experimental approach.Nevertheless,very few works can be retrieved in the literature in which(shear or complex) viscosity can be somehow linked to a crystallinity development.This is the case of Winter and co-workers [54],Vleeshouwers and Meijer[55](crystallinity evolution can be drawn from Swartjes[56]),Boutahar et al.[57],Titomanlio et al.[15],Han and Wang[36], Floudas et al.[58],Wassner and Maier[59],Pantani et al.[60],Pogodina et al.[61],Acierno and Grizzuti[62].All the authors essentially agree that melt viscosity experiences an abrupt increase when crystallinity degree reaches a certain‘critical’value,x c[15]. However,little agreement is found in the literature on the value of this critical crystallinity degree:assuming that x c is reached when the viscosity increases of one order of magnitude with respect to the molten state,it is found in the literature that,for iPP,x c ranges from a value of a few percent[15,62,60,58]up to values of20–30%[58,61]or even higher than40%[59,54,57].Some studies are also reported on the secondary effects of relevant variables such as temperature or shear rate(or frequency)on the dependence of crystallinity on viscosity.As for the effect of temperature,Titomanlio[15]found for an iPP that the increase of viscosity for the same crystallinity degree was higher at lower temperatures,whereas Winter[63] reports the opposite trend for a thermoplastic elasto-meric polypropylene.As for the effect of shear rate,a general agreement is found in the literature that the increase of viscosity for the same crystallinity degree is lower at higher deformation rates[62,61,57].Essentially,the equations adopted to describe the effect of crystallinity on viscosity of polymers can be grouped into two main categories:–equations based on suspensions theories(for a review,see[64]or[65]);–empirical equations.Some of the equations adopted in the literature with regard to polymer processing are summarized in Table1.Apart from Eq.(17)adopted by Katayama and Yoon [66],all equations predict a sharp increase of viscosity on increasing crystallinity,sometimes reaching infinite (Eqs.(18)and(21)).All authors consider that the relevant variable is the volume occupied by crystalline entities(i.e.x),even if the dimensions of the crystals should reasonably have an effect.1.1.5.Modeling of the molecular orientationOne of the most challenging problems to present day polymer science regards the reliable prediction of molecular orientation during transformation processes. Indeed,although pressure and velocity distribution during injection molding can be satisfactorily described by viscous models,details of the viscoelastic nature of the polymer need to be accounted for in the descriptionTable1List of the most used equations to describe the effect of crystallinity on viscosityEquation Author Derivation Parameters h=h0Z1C a0x(17)Katayama[66]Suspensions a Z99h=h0Z1=ðx K x cÞa0(18)Ziabicki[67]Empirical x c Z0.1h=h0Z1C a1expðK a2=x a3Þ(19)Titomanlio[15],also adopted byGuo[68]and Hieber[25]Empiricalh=h0Z expða1x a2Þ(20)Shimizu[69],also adopted byZuidema[22]and Hieber[25]Empiricalh=h0Z1Cðx=a1Þa2=ð1Kðx=a1Þa2Þ(21)Tanner[70]Empirical,basedon suspensionsa1Z0.44for compact crystallitesa1Z0.68for spherical crystallitesh=h0Z expða1x C a2x2Þ(22)Han[36]Empiricalh=h0Z1C a1x C a2x2(23)Tanner[71]Empirical a1Z0.54,a2Z4,x!0.4h=h0Zð1K x=a0ÞK2(24)Metzner[65],also adopted byTanner[70]Suspensions a Z0.68for smooth spheresR.Pantani et al./Prog.Polym.Sci.30(2005)1185–12221193。

塑料注射模设计实例

➢材质:P20,预硬30~40HRC 。

二、模具结构方案设计 4、成型零件结构设计

(3)螺纹镶块:采用哈呋结构 ➢镶块结构

▪设于动模,两侧导滑;为保证对合精度,增设定位锁扣。

➢材质:P20,预硬30~40HRC 。

二、模具结构方案设计 5、脱模结构设计

➢薄壁深腔罩形件——推件板推出; ➢内部筋多、管形凸台多——推杆、 推管推出;

➢结论: P20,加工性及综合性较好

二、模具结构方案设计

4、成型零件结构设计

(2)型芯:整体式?整体+局部镶入式?

➢型芯整体式

▪优点:曲面过渡圆滑;拼接痕迹少;冷却 系统易开设; ▪缺点:结构复杂、制造难度大,电火花加 工量大,加工时间长。

➢整体型芯+局部镶入式

▪既具有整体式的优点,又改善了局部制造 工艺(如圆形小型芯);但冷却系统开设 受一定限制。

➢螺纹部分——哈夫分型脱模;

➢综合考虑:推件板推出为主,高 管形凸台采用推管推出辅助。 ➢结论:推件板+推管联合推出

二、模具结构方案设计 6、侧向分型抽芯结构设计

➢开口端部外螺纹——矩形螺牙,螺距和牙尺寸较大,成型 容易; ➢自动脱螺纹:螺纹成型精度高,但机构复杂,模具造价高 ➢斜滑块分型:导滑与推出机构设计难度较大,斜滑块冷却 系统难以设置;推出机构应改为推块推出才行。

二、模具结构方案设计 6、侧向分型抽芯结构设计

➢斜导柱分型抽芯:制造相对容易,结构紧凑,但斜导柱固 定稍难。

➢结构一:结构紧凑,但修配难; ➢结构二:加工修配容易,故选用该结构。

二、模具结构方案设计 6、侧向分型抽芯结构设计

➢斜导柱分型抽芯机构结构图

➢特点:楔紧块用镶块嵌入;斜导柱用镶块固定可缩短其长度; 侧滑块设置在推件板上,导滑槽用镶块嵌入,制造方便。

聚丙烯塑料盒盖注塑模毕业设计说明书

引言本说明书为塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。

本说明书的内容包括:目录、课程设计指导书、课程设计说明书、参考文献等。

编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。

本说明书在编写过程中,得到李莉老师和同学的大力支持和热情帮助,在此谨表谢意。

由于本人是自学的UG软件设计水平有限,在设计过程中难免有错误之处,敬请各位老师批评指正。

第一章塑件工艺分析1.1塑件分析图1-1 盒盖此件为聚丙烯(PP)塑料盒盖,要求大批量生产。

1.2塑件工艺性分析(1)PP的性能特点与用途比重小,强度、刚性、耐热性均优于HDPE,可在100°C左右使用。

具有优良的耐腐蚀性,良好的高频绝缘性,不受湿度影响。

但低温变脆,不耐磨,易老化。

适于制作一般机械零件、耐腐蚀零件和绝缘零件如板、片、透明薄膜、绳、绝缘零件、汽车零件、阀门配件、日用品等。

使用温度10~120°C。

(2)成型特点1.结晶性料,吸湿性小,可能发生熔体破裂,长期与热金属接触易发生分解2.流动性极好,溢边值0.03㎜左右3.冷却速度快,浇注系统及冷却系统散热应适度4.成型收缩范围大,收缩率大,易发生缩孔、凹痕、变形,取向性强5.注意控制成型温度,料温低取向性明显,尤其低温高压时更明显。

模具温度低于50°C 以下塑件无光泽,易产生熔接痕、流痕;90°C以上时易发生翘曲、变形6.塑件应壁厚均匀,避免缺口、尖角,以防止应力集中(3)PP的注射工艺参数(1)注射机:螺杆式(2)螺杆转速(n/(r/min)):48(3)料筒温度(t/℃):前段200~220中段180~200后段160~180(4)喷嘴形式:直通式(5)模具温度(℃):80~90(6)注射压力(MPa):70~100(7)成型时间(s):注射时间20~60;高压时间0~3;冷却时间20~90;总周期50~160.表1-2 PP的主要性能指标第2章拟定模具结构形式2.1 分型面位置的确定分开模具取出塑件的面称为分型面;注射模有一个分型面或多个分型面,分型面的位置,一般垂直于开模方向。

聚丙烯塑料瓶盖注塑模具设计

聚丙烯塑料瓶盖注塑模具设计【摘要】本文作者以某聚丙烯材质塑料瓶盖的结构入手,对其模具设计相关问题进行分析探讨,通过采用适当的方法生产出了合格的塑件,仅供参考。

【关键词】聚丙烯塑料模具设计1 塑料盖子成型工艺分析1.1 盖子的结构分析某材质为聚丙烯的塑料瓶盖塑件最大外形尺寸为53.5mm×42mm,分型面选择在塑件底面。

塑件外观质量要求较高,在注塑过程中,由于各种原因导致的缺陷主要有:飞边、熔接痕、银丝、翘曲、欠注和裂纹等。

其中与外观质量有关的缺陷主要有飞边、银丝、翘曲和裂纹,而模具结构是影响缺陷的原因之一。

塑件内顶部有m48的内螺纹,螺纹长度较小,为11.5mm,螺纹成型后的脱模难度较大,可能会增加模具结构的复杂程度。

1.2 塑件成型模具的关键点(1)要保证塑件的外观质量,需采用痕迹较小的点浇口或潜伏式浇口。

(2)对于本塑件,内螺纹的成型结构的设计关系到塑件质量和模具的成本。

(3)考虑到生产批量较大,需采用一模多腔,要注意模具各部分的布局,保证模具强度,缩小模具尺寸。

2 模具总体结构方案塑件生产批量较大,塑件本身尺寸较小,采用一模四腔成型,考虑提高浇口的加工工艺性和降低模具的故障率,采用点浇口成型,故需采用三板模(双分型面注塑模),模具中需增加二次定距分型机构。

由于pp材质较软,此塑件可以采用强制脱模,能大幅度地减小模具的设计难度,降低成本。

塑件外形简单、内腔尺寸较大,分型面简单,又因螺纹处采用强制脱模,脱模阻力较大,故采用推件板推出机构。

初步确定的模具的结构如图1所示。

3 模具关键结构详细设计3.1 二次定距分型机构的设计如图1所示,为保证浇注系统的顺利脱出,确定浇注系统分型面ⅰ先开,打开一定距离后,再开启塑件分型面ⅱ。

利用尼龙套17控制开模顺利,尼龙套与孔的摩擦阻力较大,能实现锁住塑件分型面的目的,尼龙套17上的锥形螺钉用于补偿其磨损。

分型面ⅰ的打开距离由定距拉杆18控制。

同时,设计了分流道推板13,利用限位螺钉15控制其距离,以实现将浇注系统推出模具。

塑料注射成型工艺及模具设计注射模成型部分的设计PPT课件

成型零部件的设计

❖ 成形零部件是决定塑件几何形状和尺寸的零件,主要包括 凹模、凸模、镶件、成形杆和成形环等

❖ 凹模和凸模的结构设计

整体式凹、凸模结构 组合式凹、凸模结构

➢ 整体嵌入式 ➢ 局部镶嵌式 ➢ 四壁拼合式

小型芯的结构设计

❖ 螺纹型环和螺纹型芯的结构设计

24

名词解释

❖ 凹模:亦称型腔,是成形塑件外表面的主要零件 ❖ 凸模:亦称型芯,是成形塑件内表面的主要零件 ❖ 成形杆:成形塑件上小孔的型芯 ❖ 螺纹型环:成形塑件上的外螺纹 ❖ 螺纹型芯:成形塑件上的内螺纹

这些零件需要运动并传力,因此,要求材料具有良好的机械性能, 有时还与塑料直接接触,还需注意其耐热性

❖ 支撑零部件

是模具中的受力件,要求材料具有足够的强度和刚度

为30~70MPa

❖ 充模时,塑料熔体对模具的冲刷以及脱模时塑料制品对模 具的刮磨,都将导致成形零件表面发生磨损

成形时带有玻璃纤维、玻璃粉、石英粉等硬质填料

❖ 模具在工作过程中,有时还会受到腐蚀作用

在高温下,有些塑料会出现局部分解而产生腐蚀性气体

37

模具常见的失效形式

❖ 塑性变形失效

模具局部产生塑性变形,常见于渗碳钢和碳素工具钢,表现为麻 点、起皱、局部塌陷等,产生的主要原因是成形零部件的强度低, 表面硬化层薄,或工作温度超过了其回火温度

35

塑料注射模具材料的选用

❖ 制造模具零部件的材料直接影响其寿命、加工成本及制品 的质量

❖ 选择模具材料的主要依据是模具的工作条件,结合技术和 经济两方面综合考虑

从经济角度出发,对于大批量生产的塑料制品,关心的是模具的 寿命,总是要选用较好的模具材料,并采取一定的热处理和表面 强化措施;对于小批量生产时,只要能满足成形的质量,可选择 价格低廉的模具材料

毕业设计注塑模具设计

毕业设计注塑模具设计1. 简介注塑模具是制造塑料制品的关键工具,它的设计直接影响产品的质量和生产效率。

本文档将介绍毕业设计中注塑模具的设计过程和要点。

2. 设计流程注塑模具的设计主要包括以下几个步骤:2.1. 确定产品需求在进行注塑模具设计之前,首先需要明确产品的需求。

包括产品的功能、形状、尺寸等方面的要求。

这些需求将直接影响模具的设计。

2.2. 绘制产品图纸根据产品需求,绘制产品的详细图纸。

图纸应包括产品的三维模型,尺寸标注以及其他相关要求。

这些图纸将用作后续模具设计的依据。

2.3. 确定注塑工艺根据产品的形状和材料特性,确定最适合的注塑工艺。

包括注塑设备的选择、注塑机参数的设定、注塑工艺的细节等。

2.4. 模具结构设计根据产品的形状和注塑工艺的要求,设计出适宜的模具结构。

包括模具的分型方式、针阀设计、冷却系统设计、脱模机构设计等。

2.5. 细节设计在模具结构设计的根底上,进行细节设计。

包括模具的料斗设计、定位销和导向销的设计、模具的加工工艺等。

2.6. 模具制造根据设计完成的模具图纸,进行模具的制造。

包括模具材料的选择、加工工艺确实定、零部件的加工和装配等。

2.7. 模具调试完成模具制造后,进行模具的调试。

包括模具的安装调整、注塑工艺参数的设定、生产试模等。

3. 注塑模具设计要点3.1. 模具材料的选择模具材料的选择对模具的寿命和生产效率有很大影响。

常见的模具材料包括P20、718、NAK80等。

根据产品的要求和生产批量,选择适宜的模具材料。

3.2. 模具结构设计模具结构设计是注塑模具设计中最重要的局部。

要考虑产品的形状、尺寸、壁厚等因素,确保产品在注塑过程中的成型质量。

3.3. 冷却系统设计冷却系统设计直接影响产品成型周期和质量。

应设计合理的冷却水路,确保塑料在注塑过程中能够快速冷却固化,减少成型周期。

3.4. 料斗设计料斗是注塑过程中塑料材料的存储和供应装置。

料斗的设计应保证塑料材料的稳定供应,防止堵料和过量供料等问题。

聚丙烯塑料盒盖注塑模毕业设计说明书模板

聚丙烯塑料盒盖注塑模毕业设计说明书引言本说明书为塑料注射模具设计说明书, 是根据塑料模具手册上的设计过程及相关工艺编写的。

本说明书的内容包括: 目录、课程设计指导书、课程设计说明书、参考文献等。

编写本说明书时, 力求符合设计步骤, 详细说明了塑料注射模具设计方法, 以及各种参数的具体计算方法, 如塑件的成型工艺、塑料脱模机构的设计。

本说明书在编写过程中, 得到李莉老师和同学的大力支持和热情帮助, 在此谨表谢意。

由于本人是自学的UG软件设计水平有限, 在设计过程中难免有错误之处, 敬请各位老师批评指正。

第一章塑件工艺分析1.1塑件分析图1-1 盒盖此件为聚丙烯( PP) 塑料盒盖, 要求大批量生产。

1.2塑件工艺性分析(1)PP的性能特点与用途比重小, 强度、刚性、耐热性均优于HDPE, 可在100°C左右使用。

具有优良的耐腐蚀性, 良好的高频绝缘性, 不受湿度影响。

但低温变脆, 不耐磨, 易老化。

适于制作一般机械零件、耐腐蚀零件和绝缘零件如板、片、透明薄膜、绳、绝缘零件、汽车零件、阀门配件、日用品等。

使用温度10~120°C。

(2)成型特点1.结晶性料, 吸湿性小, 可能发生熔体破裂, 长期与热金属接触易发生分解2.流动性极好, 溢边值0.03㎜左右3.冷却速度快, 浇注系统及冷却系统散热应适度4.成型收缩范围大, 收缩率大, 易发生缩孔、凹痕、变形, 取向性强5.注意控制成型温度, 料温低取向性明显, 特别低温高压时更明显。

模具温度低于50°C以下塑件无光泽, 易产生熔接痕、流痕; 90°C 以上时易发生翘曲、变形6.塑件应壁厚均匀, 避免缺口、尖角, 以防止应力集中(3)PP的注射工艺参数(1)注射机: 螺杆式(2)螺杆转速( n/(r/min)): 48(3)料筒温度( t/℃) : 前段200~220中段180~200后段160~180(4)喷嘴形式: 直通式(5)模具温度( ℃) : 80~90(6)注射压力( MPa):70~100(7)成型时间( s) : 注射时间20~60; 高压时间0~3; 冷却时间20~90; 总周期50~160.表1-2 PP的主要性能指标第2章拟定模具结构形式2.1 分型面位置的确定。

模具毕业设计49聚丙烯注射成型模具设计

目录目录说明书 (2)一.前言 (2)二、设计题目 (2)三、塑件的工艺性分析 (3)1、塑件设计要求 (3)2、塑件的原材料分析: (3)3、塑件的结构和尺寸精度及表面质量分析: (4)四、确定成型方案 (4)1、塑件的体积重量 (4)2、塑件的注射工艺参数的确定 (5)五、工作过程 (5)1、注塑模具总体结构设计与型腔、型芯工作尺寸计算 (5)2、浇注系统设计 (5)六、实例的有关尺寸计算如下: (7)1、计算型腔的径向尺寸 (7)2、计算型芯的径向尺寸 (8)3、计算型芯的高度尺寸 (8)七、冷却系统的设计 (9)1、模具主要结构设计 (9)2、设计模具装配图 (9)3、拆画型腔、型芯零件的零件图 (10)八、设计总结 (11)说明书一.前言近年,模具行业结构调整和体制改革步伐加大,主要表现在,大型、精密、复杂、长寿命、中高档模具及模具标准件发展速度高于一般模具产品;塑料模和压铸模比例增大;专业模具厂数量及其生产能力增加;“三资”及私营企业发展迅速;股份制改造步伐加快等。

从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区,南方的发展快于北方。

目前发展最快、模具生产最为集中的省份是广东和浙江,江苏、上海、安徽和山东等地近几年也有较大发展。

模具成型具有优质,高产,低消耗,低成本的特点。

因而,在国民经济各个部门得到了极其广泛的应用。

在模具成型中,塑料成型占很大的比重。

由于塑料具有化学稳定性好,电绝缘性强,力学性能高,自润滑,耐磨及相对密度小等独特的优异性能,成为工业部分必不可少的新型材料。

相当多的发达国家塑料模具企业移师中国,是国内塑料模具迅速发展的重要原因之一。

中国技术人才水平的提高和平均劳动力成本低都是吸引外资的优势,所以中国塑模市场的前景辉煌,这是塑料模具市场迅速成长的重要因素所在。

按照我国国家标准,模具共分为10大类46个小类,塑料模具是10大类中的l个大类,共有7个小类:热塑性塑料注塑模、热固性塑料注塑模、热固性塑料压塑模、挤塑模、吹塑模、真空吸塑模和其他类塑料模。

塑料注射成型模具的设计 模具论文

绪论国际塑料模具工业的发展的新动态快速模具( Rapid Tooling以下简称RT)制造技术是一种快捷、方便、实用的模具制造技术,是传统金属模具所不能涵盖的,亦无法取代的制模手段,它既是模具制造的一个重要分支,又是对传统金属模具的有力补充。

随着社会需要和科学技术的发展,产品的竞争愈来愈激烈,更新的周期越来越短,因而要求设计者不但能根据市场的要求很快地设计出新产品,而且能在尽可能短的时间内制造出产品,进行必要的性能测试,征求用户的意见并进行修改,最后形成能投放市场的定型产品。

用传统方法制作样件时,需采用多种机械加工机床,以及相应的工卡量具,既费时、成本又高,根本不适应日新月异的变化。

正是基于这样一个背景,快速原型、快速模具、快速样件的快速制作工艺相继涌现。

快速原型制造技术(Rapid Prototyping以下简称RP)是80年代末发展起来的一项高新技术,它是集CAD/CAM技术、激光技术、计算机数据控制技术(CNC)、精密伺服驱动技术和高分子材料合成技术于一体。

RP技术的原理就是:将计算机内的三维实体模型进行分层切片得到各层截面的轮廓,计算机据此信息控制激光器有选择地固化一层层的液态光敏树脂,形成一系列具有微小厚度的片状实体,再逐层聚合堆积,形成一个与所设计同样的三维实体模型,这就是第一个实物原型。

当然,原型基材不同,成型工艺亦不尽相同,但其原理是一致的。

自3D SYSTEM公司1988年推出的第一台SLA成型机后,Vantico公司适时推出的一系列光固化树脂,在全球所有的3D公司生产的SLA成型机上大量使用,表现出精度高、韧性好、耐候性强、适用范围广的特点,目前已在众多的SLA成型机上得以广泛的使用。

有了原型,接下来的后续工序即是快速模具和快速制件,Vantico公司拥有三种获取快速制模和快速制件的制作工艺,即真空注型工艺,低压灌注工艺和高温树脂型腔模具工艺。

真空注型工艺。

即用原型来翻制硅胶软模或聚氨酯软模,将硅胶或聚氨酯树脂浇入置有原型的容器内,待软模完全固化后,沿分型面裁切软模,取出原型,再将软模合模后置于带有真空装置的真空注型机内,浇注改性的聚氨酯树脂,十几分钟后,待树脂固化完毕(必要时须进行后固化处理),就可以脱模并获得形状与原型一致的塑料制件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录目录说明书 (2)一.前言 (2)二、设计题目 (2)三、塑件的工艺性分析 (3)1、塑件设计要求 (3)2、塑件的原材料分析: (3)3、塑件的结构和尺寸精度及表面质量分析: (4)四、确定成型方案 (4)1、塑件的体积重量 (4)2、塑件的注射工艺参数的确定 (5)五、工作过程 (5)1、注塑模具总体结构设计与型腔、型芯工作尺寸计算 (5)2、浇注系统设计 (5)六、实例的有关尺寸计算如下: (7)1、计算型腔的径向尺寸 (7)2、计算型芯的径向尺寸 (8)3、计算型芯的高度尺寸 (8)七、冷却系统的设计 (9)1、模具主要结构设计 (9)2、设计模具装配图 (9)3、拆画型腔、型芯零件的零件图 (10)八、设计总结 (11)说明书一.前言近年,模具行业结构调整和体制改革步伐加大,主要表现在,大型、精密、复杂、长寿命、中高档模具及模具标准件发展速度高于一般模具产品;塑料模和压铸模比例增大;专业模具厂数量及其生产能力增加;“三资”及私营企业发展迅速;股份制改造步伐加快等。

从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区,南方的发展快于北方。

目前发展最快、模具生产最为集中的省份是广东和浙江,江苏、上海、安徽和山东等地近几年也有较大发展。

模具成型具有优质,高产,低消耗,低成本的特点。

因而,在国民经济各个部门得到了极其广泛的应用。

在模具成型中,塑料成型占很大的比重。

由于塑料具有化学稳定性好,电绝缘性强,力学性能高,自润滑,耐磨及相对密度小等独特的优异性能,成为工业部分必不可少的新型材料。

相当多的发达国家塑料模具企业移师中国,是国内塑料模具迅速发展的重要原因之一。

中国技术人才水平的提高和平均劳动力成本低都是吸引外资的优势,所以中国塑模市场的前景辉煌,这是塑料模具市场迅速成长的重要因素所在。

按照我国国家标准,模具共分为10大类46个小类,塑料模具是10大类中的l个大类,共有7个小类:热塑性塑料注塑模、热固性塑料注塑模、热固性塑料压塑模、挤塑模、吹塑模、真空吸塑模和其他类塑料模。

塑料模的发展是随着塑料工业的发展而发展的,在我国起步较晚,但发展却很快,特别是最近几年,无论在质量、技术和制造能力上,都有很大发展。

但就总体来看,与国民经济发展和世界先进水平相比,差距仍较大,一些大型、精密、复杂、高效、长寿命的塑料模具每年仍大量进口。

据悉目前全世界年产出模具约650亿美元,其中塑料模具约为260亿美元。

我国1999年模具总产值245亿元.其中塑料模具约为82亿元,2000年近100亿元。

七类塑料模具中,注塑模具所占比例很大,约占全部塑料模具的80%左右。

塑料模具的主要用户是家用电器行业、汽车、摩托车行业、电子音像设备行业、办公设备行业、建筑材料行业、信息产业及各种塑料制品行业等。

目前国内年需塑料模具约130-140亿元,真中有30多亿元仍靠进口,进口量最多的塑料模具有汽车摩托车饰件模具、大屏幕彩电壳模具、冰箱洗衣机模具、通讯及办公设备塑壳模具、塑料异型材模具等。

随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用二、设计题目需注塑成型的塑料杯零件图如图1所示,材料为聚碳酸酯(PC),平均收缩率0.017。

设计杯子的注塑模具。

图1塑料杯零伴图通过塑料杯注塑模具的案例设计,使学生熟悉直接浇口的应用与设计,单分型面注塑模具的整体结构设计、计算过程与方法。

三、塑件的工艺性分析1、塑件设计要求材料为PC,收缩率5~7%,材料的柔韧性较好,伸缩率较高。

为减少模具数量,缩短生产周期等,因此用一副模具来生产。

2、塑件的原材料分析:塑件的材料采用聚碳酸脂PC,属热塑性塑料,该塑料具有如下的成型特性:●无定形料、吸湿性大、不易分解。

●韧性好,使用温度-100~130℃。

●质脆、表面硬度低。

●流动性中等,溢边值0.03mm左右,易发生填充不良、缩孔、凹痕、熔接痕等缺陷。

●宜取高压注射,在不出现缺陷的条件下宜取高料温、模温,可增加流动性,降低内应力、方向性,改善透明度及强度。

●模具浇注系统应对料流阻力小,脱模斜度应大,顶出均匀,表面粗糙度应好,注意排气。

●质透明,要注意防止出现气泡、银丝、熔接痕及滞料分解、混入杂质。

3、塑件的结构和尺寸精度及表面质量分析:1)塑件的结构分析该零件的总体形状为圆柱形,总体结构相对简单。

2)塑件尺寸精度的分析零件的重要尺寸,如,φ18±0.22尺寸精度为3级,重要尺寸φ6±0.08尺寸精度为3级,其它尺寸均无公差要求,一般可采用MT5。

由以上的分析可见,该零件的尺寸精度要求不高,模具相关零件尺寸的加工可保证。

从塑件的壁厚上来看,壁厚最大处为2m,最小处为1m,壁厚差为1m,较为均匀。

3)表面质量的分析该零件的表面要求无凹坑等缺陷外,表面质量要求较容易实现。

综上分析可以看出,注射时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

四、确定成型方案1、塑件的体积重量计算塑件的重量是为了选用注射机及确定模具型腔数。

计算得塑件的体积:V=8474.6mm3计算塑件的质量:公式为W=Vρ根据设计手册查得聚碳酸酯的密度为ρ=1.18kg/dm3,故塑件的重量为:W=Vρ=8474.6×1.18×10-3=8根据注射所需的压力和塑件的重量以及其它情况,可初步选用的注射机为:SZ-60/40型注塑成型机,该注塑机的各参数如下表所示:2、塑件的注射工艺参数的确定根据情况,聚甲基丙烯酸甲酯的成型工艺参数可作如下选择,在试模时可根据实际情况作适当的调整。

注射温度:包括料筒温度和喷嘴温度。

料筒温度:后段温度t1选用180℃中段温度t2选用200℃前段温度t3选用220℃喷嘴温度:选用220℃注射压力:选用100MP注射时间:选用20s保压时间:选用2s保压:80MP冷却时间:选用28s总周期:50s五、工作过程1、注塑模具总体结构设计与型腔、型芯工作尺寸计算确定成型模具形式根根塑件的结构较简单,尺寸中等,聚丙烯材料等条件,可采用单型腔(或多腔),单分型面注塑模具。

2、浇注系统设计1)主流道的设计根据设计手册查得SZ-60/40型注射机喷嘴有关尺寸如下:喷嘴前端孔径:d0=φ3.5mm喷嘴前端球面半径:R0=15mm为了使凝料能顺利拔出,主流道的小端直径D应稍大于注射喷嘴直径d。

D =d+(0.5-1)mm=φ3.5+1=φ4.5mm主流道的半锥角α通常为1°-2°过大的锥角会产生湍流或涡流,卷入空过小的锥角使凝料脱模困难,还会使充模时熔体的流动阻力过大,此处的锥角选用2.5°。

经换算得主流道大端直径D =φ8.5mm,为使熔料顺利进入分流道,可在主流道出料端设计半径r=5mm 的圆弧过渡。

主流道的长度L 一般控制在60mm 之内,可取L =55mm 。

2)冷料井与拉料杆的设计对于依靠推件板脱模的模具常用球头拉料杆,当前锋冷料进入冷料井后紧包在拉料杆的球头上,开模时,便可将凝料从主流道中拉出。

球头拉料杆固定在动模一侧的型芯固定板上,并不随脱模机构移动,所以当推件板从型芯上脱出制品时,也将主流道凝料从球头拉料杆上硬刮下来。

其结构如下图所示:拉料杆:3)浇口的设计根据浇口的成型要求及型腔的排列方式且材料粘度小,故选用点浇口较为合适。

点浇口有浇口痕迹小等优点。

从制品的内盖进料,点浇口的截面形状为直径D1的圆形,其优点是截面形状简单,易于加工,便于试模后修正。

浇口是在制品的内表面留有浇口痕迹,因为该制件内表面质量要求较低,又是中小型制品的一模两腔结构,所以可以采用点浇口。

浇口直径一般为0.6~1.5mm ,其大小由物料性质和制件重量决定,浇口台阶长度为0.5~1.2mm.最好为0.5~0.8mm ,浇口直径可由经验公式确定如下d=k*c*A1/4。

式中:A ——型腔的表面积(mm2);K ——材料系数。

对材料PC 为0.7;C ——壁厚系数从《塑料成型模具》的65页的表3-3-2如下图所示中选取上式适用于壁厚t0.7~2.5mm 的制品。

采用直接浇口,设在水杯底部中心进料,主流道设在浇口套中,浇口尺寸设计参考塑料成型工艺与模具设计教材P130页表。

成型零件工作尺寸计算:型腔、型芯径向工作尺寸计算公式,参照塑料成型工艺与模具设计教材146页公式(5-16)和(5-17)及相关内容。

()(1)(0.50.75)M s l S l δδZZ ++⎡⎤=+--⎣⎦(5-16)0()(1)(0.50.75)M s l S l δδZZ--⎡⎤=++-⎣⎦(5-17)式中:M l -型腔(或型芯)的径向工作尺寸δZ -成型零件制造公差S -塑料平均收缩率S l -塑件的径向基本尺寸-塑件尺寸公差型腔深度尺寸计算公式,型芯高度尺寸计算公式,参照教材147页公式(5-18),(5-19),x 取0.5。

00()(1)M s H S H x δδZZ ++⎡⎤=+-⎣⎦ (5-18) 0()(1)M s h S h x δδZZ++⎡⎤=++⎣⎦(5-19)式中:M H -型腔的深度尺寸;δZ -成型零件制造公差;S -塑料平均收缩;S H -塑件的外形高度基本尺寸-塑件尺寸公差;M h -型芯高度尺;S h -塑件的内形深度基本尺寸塑件各尺寸公差由图1中的偏差计算,公差=上偏差-下偏差,δZ 取3。

六、实例的有关尺寸计算如下: 1、计算型腔的径向尺寸0.017S =,75s l =,系数取0.75,∆=0.46,δZ =∆/3=0.15,将己知数据代入式(5-16),00()(1)(0.50.75)M s l S l δδZZ ++⎡⎤=+--⎣⎦=[]0.15(10.017)750.750.46++-⨯=0.15075.93+(1)计算型腔的深度尺寸0.017S =,S H =80,x 取0.5,∆=0.46,δZ =∆/3=0.15,将己知数据代入式(5-18),00()(1)M s H S H x δδZZ ++⎡⎤=+-⎣⎦=[]0.17(10.017)800.50.46++-⨯=0.17081.13+2、计算型芯的径向尺寸0.017S =,169s l =,系数取0.75,∆=0.46,δZ =∆/3=0.15,将己知数据代入式(5-17),0011()(1)(0.50.75)M s l S l δδZZ--⎡⎤=++-⎣⎦=[]00.17(10.017)690.750.46-+⨯+⨯=00.1770.51- 0.017S =,240s l =,系数取0.75,∆=0.32,δZ =∆/3=0.107,将己知数据代入式(5-17),0022()(1)(0.50.75)M s l S l δδZZ--⎡⎤=++-⎣⎦=[]00.107(10.017)400.750.32-++⨯=00.10740.72-3、计算型芯的高度尺寸0.017S =,171s h =,系数取0.5,∆=0.46,δZ =∆/3=0.15,将己知数据代入式(5-19)011()(1)z zM s h S h x δδ--⎡⎤=++⎣⎦=[]00.15(1 1.017)710.50.46-++⨯=00.1572.437-0.017S =,16s h =,系数取0.5,∆=0.14,δZ =∆/3=0.05,将己知数据代入式(5-19)022()(1)z zM s h S h x δδ--⎡⎤=++⎣⎦=[]00.05(10.017)60.50.14-++⨯=00.056.222-七、冷却系统的设计聚丙烯的热容量大,模具必须设置冷却回路。