橡胶硫化原理

橡胶硫化原理

橡胶硫化原理橡胶硫化是指将橡胶原料加入一定量的硫化剂,在一定的温度和时间下,使其产生化学反应,从而使橡胶原料发生交联,形成橡胶制品的过程。

橡胶硫化的目的是提高橡胶原料的物理力学性能、抗老化性能和耐热性能,从而保证橡胶制品的使用寿命和安全性。

硫化剂的种类及作用常见的硫化剂包括硫、硫代硫酸酯、硫化氢、过硫酸盐、亚硝基化合物等。

其中硫化氢为典型的亲核试剂,为硫化反应提供活化的硫端;过硫酸盐为一种自由基引发剂,可以加速硫化反应的进行。

不同的硫化剂具有不同的反应机理和反应速度,且选用的硫化剂与橡胶种类和用途有关。

一般情况下,硫化速度越快、交联密度越高,橡胶制品的物理力学性能越优良。

硫化工艺的参数橡胶硫化的工艺参数包括硫化温度、硫化时间、硫化剂用量、交联密度、交联结构等。

这些参数之间相互影响,必须合理协调,才能得到优良的橡胶制品。

硫化温度是指橡胶制品在硫化过程中所经历的温度。

温度过高会导致硫化过程过快,造成橡胶制品内部交联密度不均、外部硫化层脆化;温度过低则会导致硫化速度缓慢、硫化程度不足、物理力学性能不好。

一般情况下,橡胶硫化的温度范围为120℃-180℃,不同的硫化剂对应不同的合理温度范围。

硫化剂用量是指在一定的温度、时间下,为了达到预定的交联密度所需的硫化剂量。

硫化剂的用量和硫化剂种类、硫化温度、硫化时间、交联密度等参数有关。

硫化剂用量过多会导致硫化密度过高、物理力学性能不足、成本增加;硫化剂用量过少则会导致硫化程度低、交联密度不足、物理力学性能不好。

一般情况下,硫化剂用量为1%-10%左右。

交联密度是指在橡胶硫化过程中,橡胶分子链之间所形成的交联点的数量和密度。

交联密度直接影响橡胶制品的物理力学性能、热化学性能和耐磨性能等。

交联密度越高,橡胶制品的物理力学性能越好,但过高的交联密度可能导致橡胶制品在低温下脆化;交联密度越低,橡胶制品的导电性和热传导性等性能越好,但是物理力学性能不好,容易脱层、开裂等。

橡胶硫化

橡胶未硫化以前,单个分子间没有产生交联,因此缺乏良好的物理机械性能,实用价值不大。

当橡胶配以硫化剂经过硫化(交联)以后,由于立体结构的形式从而使性能大大改善,尤其是橡胶的定伸强度、弹性、硬度、拉伸强度等一系列物理机械性能都会大幅度提高,成为具有宝贵作用价值的硫化胶。

橡胶的硫化就是通过橡胶分子间的化学交联作用将基本上呈塑性的生胶转化成弹性的和尺寸稳定的产品,硫化后的橡胶的物性稳定,使用温度范围扩大。

“硫化过程(Curing)”一词在整个橡胶工业中普遍使用,在橡胶化学中占有重要地位。

橡胶分子链间的硫化(交联)反应能力取决于其结构。

不饱和的二烯类橡胶(如天然橡胶、丁苯橡胶和丁腈橡胶等)分子链中含有不饱和双键,可与硫黄、酚醛树脂、有机过氧化物等通过取代或加成反应形成分子间的交联。

饱和橡胶一般用具有一定能量的自由基(如有机过氧化物)和高能辐射等进行交联。

含有特别官能团的橡胶(如氯磺化聚乙烯等),则通过各种官能团与既定物质的特定反应形成交联,如橡胶中的亚磺酰胺基通过与金属氧化物、胺类反应而进行交联。

不同类型的橡胶与各种交联剂反应生成的交联键结构各不相同,硫化胶性能也各有不同。

第①种是使用硫黄或硫给予体作交联剂的情况,生成的可以是单硫键(x=1)、双硫键(x=2)和多硫键(x=3~8);第②种是使用树脂交联和肟交联的情况;第③种是使用过氧化物交联的过氧化物硫化和利用辐射交联的辐射硫化的情况,生成碳-碳键。

多数的通用橡胶采用硫黄或硫给予体硫化,即在生胶中加入硫黄或硫给予体以及缩短硫化时间的促进剂和保证硫黄交联效率的氧化锌和硬脂酸组成的活性剂。

在实际中通常按硫黄用量及其与促进剂的配比情况划分成以下几种典型的硫化体系:①普通硫磺硫化体系由常用硫黄量(>1.5份)和常用促进剂量配合组成。

使用这种硫化体系能使硫化胶形成较多的多硫键,和少量的低硫键(单硫键和双硫键)。

硫化胶的拉伸强度较高,耐疲劳性好。

缺点是耐热和耐老化性能较差。

橡胶的硫化过程

橡胶的硫化过程1. 硫化过程的定义与背景橡胶的硫化是指将天然橡胶或合成橡胶与硫或硫化剂在一定条件下进行反应,使其发生交联反应,形成硫化橡胶的过程。

橡胶的硫化过程是橡胶工业中至关重要的一部分,硫化后的橡胶具有更好的物理性能和化学稳定性,使其适用于广泛的应用领域。

2. 硫化过程的原理橡胶的硫化过程是一个复杂的化学反应过程,其原理可总结为以下几点:2.1 硫黏性硫是一种黏性较大的物质,具有良好的亲硫性。

在硫化过程中,硫可以与橡胶分子中的双键反应,形成交联结构,从而增强橡胶的物理性能。

2.2 热引发硫化过程是一个热引发反应,需要在一定的温度条件下进行。

通过提高温度,可以加快硫化反应速率,缩短硫化时间。

2.3 交联反应硫化过程是一种交联反应,通过硫的引入,可以使橡胶分子之间形成强的化学键,从而形成网络结构,改善橡胶的强度、弹性和耐磨性。

2.4 安全性硫化过程是一种相对安全的反应,硫化剂在常温下不易挥发,对环境无害,能够满足橡胶工业对于安全生产的要求。

3. 硫化过程的条件与方法橡胶的硫化过程需要一定的条件和方法,以确保硫化反应能够顺利进行。

3.1 温度温度是控制硫化反应速率和硫化时间的重要因素。

通常,硫化反应需要在高温条件下进行,一般为100-200摄氏度。

通过调节温度,可以控制硫化反应的速率和前进程度。

3.2 硫化剂硫化剂是触发硫化反应的重要因素,一般采用有机硫化剂或无机硫化剂。

常用的有机硫化剂有硫醇、硫胺等;无机硫化剂主要是硫。

不同的硫化剂对橡胶的硫化反应速率和效果有所差异,需要根据具体应用需求选择合适的硫化剂。

3.3 添加剂为了改善橡胶硫化过程的性能和效果,通常会添加一些辅助剂,如加速剂、活性剂、抗老化剂等。

这些添加剂可以提高硫化反应速率、改善硫化网络结构、延缓橡胶老化等,从而提高橡胶的物理性能和耐久性。

3.4 硫化方法橡胶的硫化方法主要有热硫化和冷硫化两种。

热硫化是在高温条件下进行的,常用于天然橡胶和低饱和度合成橡胶;冷硫化是在常温条件下进行的,常用于高饱和度合成橡胶。

橡胶里引入硫作用的原理

橡胶里引入硫作用的原理

在橡胶中引入硫的作用原理可以概括为:

1. 硫化作用是提高橡胶性能的重要手段。

通过在未硫化橡胶中加入硫化剂生成硫化交联。

2. 橡胶分子本质上是线型高分子。

硫化交联可将线型分子转换为三维网络结构。

3. 硫化交联显著提高了橡胶的强度、弹性、韧性、热稳定性、耐磨性等力学性能。

4. 常用的硫化剂有硫、硫化钠、硫化锌等无机硫化物,也有苯硫脲等有机硫化物。

5. 加热促进硫化剂分解生成活性硫化物离子S2-,它能攻击碳碳双键,与橡胶分子发生加成反应。

6. 活性硫原子插入橡胶分子碳碳双键之间,每个硫原子连接两条橡胶分子链,生成稳定的桥架结构。

7. 硫化条件如时间、温度、硫化剂用量,会影响硫化程度和网络结构,并最终影响硫化胶的性能。

8. 过硫化会生成较脆的网络,降低橡胶韧性;欠硫化则会降低强度。

要合理掌握硫化程度。

9. 使用促进剂和活化剂可提高硫化反应速率,缩短硫化时间。

10. 硫化作用因引入稳定的三维网络,显著提升了未硫化橡胶的综合性能,是橡胶加工中必不可少的工序。

橡胶硫化原理

橡胶硫化原理

橡胶硫化是一种将天然橡胶或合成橡胶转化为具有较好弹性和耐磨性的过程。

它的原理是通过将硫元素添加到橡胶分子链中,从而形成交叉链结构。

硫化剂通常是硫或含有硫的化合物,如硫醇、硫含量较高的化合物和多硫化物。

在硫化过程中,硫与橡胶中的双键发生反应,使橡胶链之间形成交联。

这种交联结构能够增强橡胶的强度、耐磨性和耐老化性。

硫化反应需要在适当的温度和压力下进行。

通常,使用硫化机或硫化炉将橡胶制品置于高温和压力下进行硫化。

在硫化过程中,硫与橡胶中的双键发生加成反应,形成硫醇中间体,然后再与其他硫醇或橡胶分子链发生反应,形成交链结构。

交联结构的形成使橡胶变得坚固耐用。

交联结构可以限制橡胶分子链的自由运动,从而提高橡胶的强度和弹性。

另外,交联还能够使橡胶对温度、化学品和老化等外界环境的变化具有更好的耐性。

橡胶硫化是橡胶工业中一项重要的工艺,它使橡胶制品具有更广泛的应用。

硫化过程中的交联结构为橡胶制品提供了优良的性能,使其能够在汽车、轮胎、皮革制品、密封件和电气绝缘材料等领域发挥重要作用。

橡胶硫化过程

橡胶硫化过程摘要:一、橡胶硫化过程的概述二、橡胶硫化的原理及方法三、橡胶硫化过程中的影响因素四、橡胶硫化后的性能提升五、橡胶硫化过程中的安全措施正文:橡胶硫化过程是橡胶制品生产中的关键环节之一。

通过对橡胶进行硫化,可以改变其物理和化学性能,使其具备更好的强度、耐磨性和耐老化性能。

本文将对橡胶硫化过程进行详细介绍,包括硫化原理、方法、影响因素、性能提升及安全措施。

一、橡胶硫化过程的概述橡胶硫化是指在一定温度、压力和时间的条件下,将橡胶中的双键与硫化剂反应,形成三维网络结构的过程。

这个过程使得橡胶分子间产生交联,从而提高了橡胶的硬度、强度和耐用性。

二、橡胶硫化的原理及方法橡胶硫化的原理主要是通过硫化剂与橡胶中的双键发生化学反应,形成硫化橡胶。

硫化剂的种类繁多,如硫磺、硒、碲等。

硫化方法也有多种,如蒸汽硫化、热空气硫化、微波硫化等。

其中,蒸汽硫化是目前应用最广泛的方法,它具有效率高、能耗低、产品质量稳定等优点。

三、橡胶硫化过程中的影响因素1.硫化剂的用量:适量的硫化剂可以提高橡胶的强度和耐磨性,但过量使用会导致橡胶变硬、弹性降低。

2.硫化温度:硫化温度对橡胶硫化程度和性能有很大影响。

一般来说,温度越高,硫化程度越快,但过高温度会导致橡胶老化。

3.硫化时间:硫化时间越长,橡胶分子间的交联程度越高,但过长的硫化时间会使橡胶变硬、失去弹性。

4.压力:适当压力有利于橡胶硫化,但压力过大或过小都会影响硫化效果。

四、橡胶硫化后的性能提升经过硫化过程,橡胶的性能得到显著提升。

首先,硫化橡胶的强度和硬度增加,使其能够承受更大的外力;其次,硫化橡胶的耐磨性和耐老化性能得到改善,延长了制品的使用寿命;最后,硫化橡胶具有良好的弹性和回弹性能,使其在受到外力冲击时能够迅速恢复原状。

五、橡胶硫化过程中的安全措施1.佩戴防护用品:硫化过程中产生的热量和有害气体对人体有一定危害,操作人员应佩戴防护眼镜、口罩和手套等。

2.设备维护:定期检查硫化设备,确保设备运行稳定,预防事故发生。

橡胶硫化原理

橡胶硫化原理橡胶硫化是指橡胶在加入硫化剂的条件下,经过一定时间和温度的处理,使其分子内部发生交联反应,从而改善橡胶的物理性能和化学性能的过程。

橡胶硫化是橡胶加工的重要工艺之一,也是橡胶制品得以广泛应用的基础。

下面将从硫化的原理、影响硫化的因素以及硫化后橡胶的性能等方面对橡胶硫化进行详细介绍。

橡胶硫化的原理是指在硫化剂的作用下,橡胶分子链中的双键发生断裂,形成自由基,然后自由基与硫原子结合,形成硫键,最终实现橡胶分子的交联。

这种交联作用可以使橡胶分子链之间产生空间网状结构,从而使橡胶变得更加坚固和耐磨。

同时,硫化还可以改善橡胶的耐老化性能,提高橡胶的强度、硬度和弹性,增加橡胶的耐磨性和耐油性,改善橡胶的加工性能和热稳定性。

影响橡胶硫化的因素有很多,主要包括硫化剂的种类和用量、硫化温度和硫化时间等。

硫化剂的种类和用量直接影响着橡胶硫化的速度和程度,不同种类的硫化剂对橡胶的硫化速度和效果都有所差异。

硫化温度和硫化时间则是影响硫化反应进行的重要因素,温度过高会导致硫化剂过早挥发,温度过低则会延缓硫化反应的进行,硫化时间过长则会造成硫化过度,影响橡胶的性能。

硫化后的橡胶具有很多优良的性能,如耐热性、耐寒性、耐老化性、耐磨性、耐油性等。

这些性能使硫化后的橡胶被广泛应用于轮胎、橡胶管、橡胶板、橡胶密封件、橡胶软管等领域。

同时,硫化后的橡胶还可以通过改变硫化条件和硫化体系,实现不同硬度、不同强度和不同弹性的橡胶制品。

总之,橡胶硫化是一种重要的加工工艺,通过硫化过程可以改善橡胶的物理性能和化学性能,使其得以广泛应用于各个领域。

因此,对橡胶硫化原理的深入了解和掌握,对于提高橡胶制品的质量和性能具有重要意义。

橡胶硫化的原理

橡胶硫化的原理

橡胶硫化是指将天然橡胶或合成橡胶中的可塑性高分子链通过加入硫化剂而形成交联结构的过程。

这种交联结构使得橡胶增加了强度、弹性和耐磨性。

橡胶硫化的原理可以归结为以下几个步骤:

1. 预处理: 在硫化之前,橡胶需要进行预处理,包括混炼、加

入活化剂和硫化剂等步骤。

混炼的目的是将橡胶与其他添加剂充分均匀地混合,以便提高橡胶的可塑性和加工性能。

活化剂的作用是在硫化过程中促使硫原子与橡胶分子链结合,形成交联结构。

2. 热处理: 将预处理后的橡胶制品放入硫化机中进行加热处理。

此时加入的硫化剂开始发挥作用,其中最常用的就是硫磺。

加热的温度和时间是关键的参数,需要根据不同的橡胶种类和具体应用情况进行调控。

3. 交联反应: 在加热过程中,硫化剂逐渐与橡胶分子链中的双

键反应,形成硫脂键。

这些硫脂键能够把分子链连接在一起,形成三维的交联结构。

这种交联结构增加了橡胶的强度和耐磨性,同时也增加了橡胶的弹性。

4. 硫化结束: 当加热时间达到一定值后,橡胶硫化反应基本完成。

此时需要进行冷却处理,以便固定交联结构。

冷却的速度和方法可以根据具体应用情况进行调控。

总的来说,橡胶硫化的原理是通过加入硫化剂,在一定温度下使橡胶分子链之间形成交联结构,从而提高橡胶的强度、弹性和耐磨性。

这种硫化反应过程需要进行适当的预处理、热处理和冷却处理。

鞋材橡胶硫化工作原理

鞋材橡胶硫化工作原理

橡胶硫化是一种将未硫化橡胶转变为具有弹性和耐用性的过程。

它可以通过加热橡胶和硫化剂的混合物来进行。

以下是鞋材橡胶硫化的工作原理:

1. 硫化剂选择:硫化剂起着促进橡胶硫化反应的作用。

常见的硫化剂包括硫、硫醇、硫代硫酸盐等。

硫的使用最为广泛,因为它在适当的温度范围内能够实现橡胶硫化。

2. 橡胶和硫化剂的混合:将橡胶和硫化剂混合在一起,通常以粉末状的形式进行。

这样可以增加混合物的表面积,有利于硫化剂与橡胶之间的反应。

3. 加热:将混合物放入硫化炉或其他加热设备中进行加热。

温度的选择取决于具体的橡胶和硫化剂。

较高的温度可以加速橡胶硫化的速度,但过高的温度可能导致橡胶烧焦。

4. 硫化反应:加热后,橡胶和硫化剂开始进行硫化反应。

硫与橡胶中的双键发生反应,形成交连结构,从而增加橡胶的弹性和耐用性。

硫化的过程中,硫原子会与橡胶链中的碳原子形成共价键。

5. 冷却和固化:硫化反应完成后,将硫化后的橡胶材料冷却至室温。

在冷却过程中,橡胶材料开始固化,交联结构更加牢固。

橡胶硫化工艺的选择和优化是鞋材制造过程中的关键因素之一。

通过合理控制硫化剂的选择、混合比例、硫化温度和时间等参数,可以获得具有良好性能的鞋材橡胶。

橡胶硫化工艺

橡胶硫化工艺橡胶硫化工艺是将天然橡胶或合成橡胶通过硫化反应,使其具备强度、耐磨性、耐老化性等特性的一种工艺。

本文将从橡胶硫化的原理、硫化剂的选择、硫化工艺流程以及硫化后橡胶的性能等方面展开阐述。

一、橡胶硫化的原理橡胶硫化是指通过将橡胶与硫化剂在一定温度下反应,使橡胶中的双键与硫原子发生加成反应,形成交联结构的过程。

在硫化过程中,硫化剂中的硫原子会与橡胶中的双键发生反应,形成硫化橡胶。

硫化反应可以使橡胶具备耐高温、耐溶剂、耐老化等优异性能。

二、硫化剂的选择硫化剂是橡胶硫化过程中的重要组成部分,常用的硫化剂有硫、过氧化氮、过氧化物等。

硫是一种常用的硫化剂,其硫化反应速度较慢,但可以获得较好的硫化效果。

过氧化氮是一种加速剂,可以提高硫化反应速度和效果。

过氧化物则是一种高温硫化剂,适用于高温硫化橡胶。

三、硫化工艺流程橡胶硫化一般包括预硫化和硫化两个阶段。

预硫化是指在较低温度下对橡胶进行预处理,使其具备一定的硫化程度,提高硫化效果。

硫化是指在较高温度下对橡胶进行硫化反应,形成交联结构。

硫化温度一般在120℃-180℃之间,硫化时间根据橡胶种类和硫化剂的不同而定。

四、硫化后橡胶的性能橡胶经过硫化后,其性能得到显著改善。

硫化可以提高橡胶的强度、硬度、耐磨性、耐油性、耐老化性等。

硫化后的橡胶具有较好的弹性和可塑性,广泛应用于橡胶制品、轮胎、密封材料等领域。

总结:橡胶硫化工艺是将橡胶经过硫化反应,使其具备优异性能的一种工艺。

硫化剂的选择和硫化工艺流程对于硫化效果具有重要影响。

硫化后的橡胶具有较好的强度、耐磨性、耐老化性等性能,广泛应用于各个领域。

橡胶硫化工艺的研究和应用对于提高橡胶制品的品质和性能具有重要意义。

橡胶硫化的原理

橡胶硫化的原理

嘿,你知道橡胶硫化是啥不?这可是个超神奇的过程呢!就好像一场奇妙的魔法,能让原本软塌塌的橡胶变得坚韧无比。

橡胶在没经过硫化之前,就像个没长大的孩子,软软的,没啥力气。

可一旦经过硫化,哇哦,那就完全不一样啦!它就像是穿上了铠甲的勇士,变得强壮又耐用。

硫化到底是咋回事呢?其实啊,就是把橡胶和硫化剂放在一起,然后通过加热或者其他方式,让它们发生化学反应。

这就好比一场热闹的派对,橡胶和硫化剂在这个派对上相遇,然后一起跳舞、玩耍,最后变成了一个全新的“家伙”。

在这个过程中,硫化剂就像是一个神奇的魔法师,它能让橡胶分子之间建立起更牢固的连接。

你想想看,原本橡胶分子们都各自为政,松松散散的。

但是有了硫化剂这个魔法师的加入,它们就像是被施了魔法一样,紧紧地团结在了一起。

硫化后的橡胶,不仅强度大大提高,而且还变得更加耐热、耐油、耐磨损。

这就好像一个人经过了艰苦的训练,变得更加强壮、更加有耐力。

你说神奇不神奇?要是没有硫化这个过程,我们的生活可就会少了很多好用的东西呢。

比如汽车轮胎,如果没有经过硫化,那肯定很容易就坏掉了,我们还怎么愉快地开车出去兜风呢?还有那些橡胶手套、橡胶管等等,要是没有硫化,它们也不可能这么好用。

所以啊,橡胶硫化真的是一个超级重要的过程。

它让橡胶从一个软弱无力的“小透明”,变成了一个坚强可靠的“大明星”。

咱可得好好感谢那些发明了橡胶硫化技术的人,要是没有他们,我们的生活可就没这么方便啦!

总之,橡胶硫化是一个神奇又重要的过程,它让橡胶变得更加优秀,为我们的生活带来了很多便利。

橡胶硫化原理

橡胶硫化原理

橡胶硫化是指将天然橡胶或合成橡胶中的双键或多键通过硫化

剂的作用而发生交联反应,从而使其具有弹性和耐磨性的过程。

橡

胶硫化原理是橡胶工业中的重要基础知识,对于理解橡胶制品的性

能和生产工艺具有重要意义。

橡胶硫化的原理是在橡胶分子链中引入交联键,使得橡胶分子

链之间形成三维网状结构,从而增加了橡胶的弹性和耐磨性。

硫化

剂在橡胶硫化过程中起着至关重要的作用,它能够与橡胶分子中的

双键或多键发生化学反应,形成交联结构。

常用的硫化剂有硫磺、

硫化二苯胺、过氧化物等。

橡胶硫化的过程包括预硫化和后硫化两个阶段。

预硫化是指在

橡胶中加入硫化剂和促进剂,使其在加热条件下发生部分硫化反应,形成硫化胶块。

后硫化是指将预硫化的橡胶胶块在适当的温度、时

间和压力条件下进行加热处理,使其完成硫化反应,形成最终的橡

胶制品。

橡胶硫化的原理不仅仅是一种化学反应,更是一种复杂的物理

和化学过程。

在硫化过程中,橡胶分子链之间的交联结构会影响橡

胶的物理性能,如弹性、硬度、耐磨性等。

因此,控制硫化过程中的温度、时间、压力和硫化剂的种类和用量对于橡胶制品的性能具有重要影响。

除了硫化剂外,促进剂也是影响橡胶硫化过程的重要因素。

促进剂能够加速硫化反应的进行,提高硫化速度和硫化程度,从而影响橡胶制品的硫化性能和物理性能。

总的来说,橡胶硫化原理是一项复杂而重要的工艺技术,它直接影响着橡胶制品的质量和性能。

通过深入理解橡胶硫化的原理和过程,可以更好地指导橡胶制品的生产和应用,提高橡胶制品的质量和使用寿命,促进橡胶工业的发展。

橡胶硫化基础知识点

橡胶硫化基础知识点橡胶硫化是指将天然橡胶或合成橡胶中的双键化合物与硫或硫化剂反应,生成交联结构,使其具有良好的弹性和耐热性的过程。

下面是关于橡胶硫化的基础知识点。

1.橡胶的结构与性质橡胶是一种超高分子量的高弹性聚合物,主要成分是聚异戊二烯。

它由多个碳碳双键组成,具有优异的弹性、耐磨性、耐腐蚀性以及电绝缘性能。

2.橡胶硫化的原理橡胶硫化是通过将橡胶中的双键与硫或硫化剂反应,形成交联结构,使其分子链之间产生交联,从而增加橡胶材料的强度、硬度和耐热性。

硫化反应可以通过热硫化、冷硫化、自硫化等方式进行。

3.硫化剂的选择常用的硫化剂包括硫、硫醇、硫化铵、硫化钠等。

不同的硫化剂在硫化过程中会产生不同的化学反应,从而影响硫化的速度和最终橡胶的性能。

4.硫化反应的条件橡胶硫化需要一定的温度、压力和时间。

通常情况下,硫化温度在120-200摄氏度之间,硫化时间在几分钟到几小时不等。

另外,加入一些助剂如促进剂、抗氧剂等,可以提高硫化的效果和橡胶材料的性能。

5.硫化反应的影响因素硫化反应的速度和效果受到多种因素的影响,包括硫化剂的种类和浓度、温度、压力、橡胶的活性程度等。

其中,温度是影响硫化速率的最重要因素,温度越高,硫化速率越快。

6.硫化对橡胶性能的影响橡胶硫化后,可以显著提高橡胶材料的强度、硬度、抗拉强度、耐磨性和耐热性等性能。

交联结构可以限制分子链的运动,使橡胶材料具有良好的弹性和抗变形能力。

7.不同硫化方式的特点热硫化是指将橡胶和硫或硫化剂混合后,在高温下进行硫化反应。

冷硫化是指在室温下进行硫化反应,常用于对薄壁橡胶制品的硫化。

自硫化则是指在橡胶中含有一定比例的硫醇,通过热加工过程中的反应生成交联结构。

总结起来,橡胶硫化是将橡胶材料中的双键与硫或硫化剂反应,形成交联结构的过程。

硫化可以改善橡胶的弹性、硬度、抗拉强度、耐磨性和耐热性等性能,提高橡胶材料的使用寿命和适用范围。

在橡胶工业中,橡胶硫化广泛应用于制造轮胎、橡胶密封件、橡胶管道等各种产业领域。

橡胶硫化处理

橡胶硫化处理摘要:1.橡胶硫化处理的概念和原理2.橡胶硫化处理的方法3.橡胶硫化处理的影响因素4.橡胶硫化处理的应用领域5.橡胶硫化处理的发展前景正文:一、橡胶硫化处理的概念和原理橡胶硫化处理是一种改善橡胶性能的重要工艺。

橡胶在经过硫化处理后,其物理、化学和机械性能都会得到显著提高,从而满足各种应用场景的需求。

橡胶硫化处理的原理是在一定的温度和压力下,使橡胶中的双键与硫磺发生反应,形成稳定的硫化橡胶。

二、橡胶硫化处理的方法橡胶硫化处理主要有以下几种方法:1.常规硫化:通过硫磺和促进剂的作用,使橡胶在一定温度下进行硫化。

这是最常用的硫化方法,适用于天然橡胶、合成橡胶等。

2.动态硫化:通过在橡胶中加入特殊的硫化剂,使橡胶在动态应力作用下进行硫化。

这种方法适用于生产轮胎等需要良好韧性和耐磨性的产品。

3.辐射硫化:通过放射线或紫外线照射橡胶,引发橡胶分子间的交联反应。

这种方法适用于医疗用品、食品包装等对硫化温度要求较高的领域。

三、橡胶硫化处理的影响因素橡胶硫化处理的效果受到以下因素的影响:1.硫磺用量:硫磺用量过多或过少都会影响硫化效果,需要根据具体情况进行调整。

2.促进剂:促进剂的种类和用量会影响硫化速度和效果。

不同种类的橡胶需要选用不同的促进剂。

3.硫化温度和时间:硫化温度和时间的选择要根据橡胶的种类和性能要求来确定。

4.橡胶的初始性能:橡胶的初始性能会影响硫化后的性能。

如橡胶的含胶量、含水量等都会对硫化效果产生影响。

四、橡胶硫化处理的应用领域橡胶硫化处理广泛应用于轮胎、胶带、胶管、密封件等橡胶制品的生产。

这些产品在经过硫化处理后,能够满足各种应用场景的需求,如耐磨、耐高温、耐油等。

五、橡胶硫化处理的发展前景随着科学技术的进步和环保理念的普及,橡胶硫化处理技术也在不断发展和创新。

橡胶硫化原理、硫化温度设定及硫化类型种类总结

橡胶硫化原理、硫化温度设定及硫化类型种类总结橡胶的硫化就是通过橡胶分子间的化学交联作用将基本上呈塑性的生胶转化成弹性的和尺寸稳定的产品,硫化后的橡胶的物性稳定,使用温度范围扩大。

“硫化过程(Curing)”一词在整个橡胶工业中普遍使用,在橡胶化学中占有重要地位。

橡胶分子链间的硫化(交联)反应能力取决于其结构。

不饱和的二烯类橡胶(如天然橡胶、丁苯橡胶和丁腈橡胶等)分子链中含有不饱和双键,可与硫黄、酚醛树脂、有机过氧化物等通过取代或加成反应形成分子间的交联。

饱和橡胶一般用具有一定能量的自由基(如有机过氧化物)和高能辐射等进行交联。

含有特别官能团的橡胶(如氯磺化聚乙烯等),则通过各种官能团与既定物质的特定反应形成交联,如橡胶中的亚磺酰胺基通过与金属氧化物、胺类反应而进行交联。

硫化时间与硫化温度,硫化质量的关系硫化反应既依赖于温度、压力,又依赖于时间。

必须经过一定的时间来完成硫化过程。

硫化时间的长短取决于硫化的温度,胶料的配方和硫化部位的厚度。

一、硫化温度直接影响到硫化速度和产品质量,硫化温度高,硫化速度快,生产效率高,但过高的温度会引起橡胶分子链的裂解,导致硫化胶的物理机械性能下降;而硫化温度较低,硫化速度较慢,但易于生成较多的多硫交联键。

二、统一胶料的配方,采用低温长时间的硫化,其拉伸强度会高于高温短时间硫化的强度。

三、硫化时间与温度的关系在正硫化的条件下,温度每增加10度,硫化时间可以降低一半。

四、硫化时间与厚度的关系在正硫化条件下,如果是单面加温,每增加1毫米,硫化时间增加12分钟,如果是双面加热,每增加1毫米,硫化时间增加5分钟。

硫化温度的设定硫化温度选择一般考虑生胶的品种和硫化体系的选择来考虑:普通硫磺硫化体系硫化温度选择范围130~158℃;有效、半有效硫化体系硫化温度选择范围160~165℃;。

橡胶的硫化反应原理

~CH2-CH~ ~CH2-CH~

O 2H2C-Si-CH3

H3C-Si-CH2-H2C-Si-CH3

高聚物的交联反应

四、光交联反应

原理:具有光活性的高聚物分子在光的作用下发生交联 实例:

2~CH2-CH~

OCOCH=CH-CH=CH-

hv ~CH2-CH~

OCOCH-CH-CH=CH- -CH=CH-CH-CHOCO

实例:聚乙烯、聚苯乙烯、聚二甲 基硅氧烷等在辐射下的交联

物理交联

交联的程度:

弹性体适度交联,硬塑料(树脂)高度交联。

高聚物的交联反应

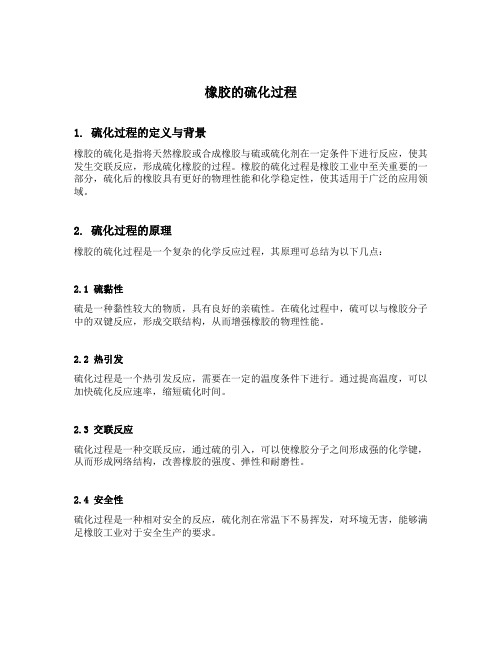

一、橡胶的硫化反应

原理:利用橡胶分子中的双键与硫化剂作用进行硫化反应 硫化剂:硫、含硫化合物、金属氧化物、醌类化合物等 硫化促进剂:金属氧化物、四甲基秋兰姆二硫化物等 典型的硫化反应: S

~CH=CH~ ~CH=CH~

~CH-CH~

+ 3S

S

~CH-CH~

S

二、体型高聚物的固化反应

原理:将体型高聚物的液态预聚物,通过交联剂(又称固化剂)的作用,固 化成不流动的固态体型高聚物。

高聚物的交联反应

实例1:二元胺类固化环氧树脂

OH

OH

~CH-CH2-N-CH2-CH~ 4~CH-CH

O

+ H2N-R-NH2

~CH-CH

Oห้องสมุดไป่ตู้

O

HO-C

O

O

O

C-O-C-H

~CH-CH

O

C-O-CH-CH2-O-C

O

O

O

O C-O-C-H

HO-CH-CH2-O-C

C-O-CH-CH2-O-C

高聚物的交联反应

橡胶密封制品硫化机理

橡胶密封制品硫化机理橡胶密封制品硫化机理一、硫化硫化是橡胶线形分子变成网状结构的化学反应过程,也是橡胶由塑性状态变成高弹性状态的变化过程,具体表现在生产工艺过程中,就是橡胶由生胶(半成品混炼胶)变成硫化胶(橡胶制品)的工艺过程。

二、硫化反应历程橡胶硫化过程中,主要是橡胶分子与硫化剂及其他配合剂之间发生一系列化学反应,并伴随若干副反应的过程。

对于大多数含有机促进剂和硫黄硫化体系胶料来说,硫化历程包括3个阶段:◎ 诱导阶段在此阶段,硫黄先与促进剂体系反应形成一种活性更大的中间产物,然后进一步引发橡胶产生可交联的自由基或离子。

◎ 交联反应阶段由可交联的自由基或离子与橡胶分子之间产生连锁反应,生成交联键。

◎ 网状结构形成阶段已经交联的交联键发生重排和裂解等反应,得到网状结构稳定的硫化胶。

三、橡胶密封制品硫化的目的◎ 通过硫化使具有塑性的半成品混炼胶变成具有弹性、低变形的硫化产品,并且可显示出优越的力学性能,满足密封工况的要求。

◎ 通过硫化可使不同部件粘合成统一的密封件整体。

◎ 通过硫化可使制品具有一定几何形状和规定尺寸精度,确保使用要求。

四、硫化三要素硫化的三要素包括温度、时间、压力。

◎ 温度:开始时可以软化胶料、促进胶料流动;提高硫化化学反应的活化能,促进硫化交联;对橡胶及其配合剂如活性剂、促进剂、硫化剂等进行活化,产生交联,形成三维网状结构,使其具有良好的物理性能;硫化温度有一定的范围,随胶种和配方的不同,硫化温度也不一样;温度超出范围,超高温硫化,可使橡胶分子断裂甚至分解;NR可能发生硫化返原现象,也可能产生热撕裂,由于胶料焦烧时间短,固化时间快,影响胶料的流动性和粘合性,易出现缺胶、焦痕、接头不良、尺寸超差、毛边过厚等质量问题;温度过低,则硫化速度慢,生产效率低,经济效益受影响。

◎压力:压力可闭合模具,使胶料流动充满模腔,材质密致,使橡胶产品彼此粘合紧密,形成整体;压力可使制品花纹清晰,尺寸符合要求;压力可挤出胶料中的气体,使制品表面光滑;一般厚制品、高硬度制品和异型结构产品需要压力较大;如果压力过大,既造成浪费又易损坏设备和模具;压力过小,影响尺寸精度和材料的致密性,影响产品的物理性能。

橡胶硫化原理

橡胶硫化原理橡胶受热变软,遇冷变硬、发脆,不易成型,容易磨损,易溶于汽油等有机溶剂,分子内具有双键,易起加成反应,容易老化。

为改善橡胶制品的性能,生产上要对生橡胶进行一系列加工过程,在一定条件下,使胶料中的生胶与硫化剂发生化学反应,使其由线型结构的大分子交联成为立体网状结构的大分子,使从而使胶料具备高强度、高弹性、高耐磨、抗腐蚀等等优良性能。

这个过程称为橡胶硫化。

一般将硫化过程分为四个阶段,诱导-预硫-正硫化-过硫。

为实现这一反应,必须外加能量使之达到一定的硫化温度,然后让橡胶保温在该硫化温度范围内完成全部硫化反应。

橡胶硫化的来历硫化是胶料通过生胶分子间交联,形成三维网络结构,制备硫化胶的基本过程。

不同的硫化体系适用于不同的生胶。

以橡胶(生胶)为主体,加以多种辅助材料而成的合成体、(辅助材料有几大体系、填充补强、硫化、防护、增塑、特殊物质加入剂、)而硫化是包覆绝缘层或护套层以后的一种处理方法、其目的就是让辅助体系里的硫化体系发生作用,使橡胶永久交联、增加弹性、减少塑性。

硫化的名词是因最早时间是用硫磺使橡胶交联的故称硫化,沿用至今.橡胶硫化体系不饱和橡胶通常使用如下几类硫化体系:以硫黄,有机二硫化物及多硫化物、噻唑类、二苯胍类,氧化锌及硬脂酸为主的硫化剂。

这是最通用的硫化体系。

但所制得的硫化胶的耐热氧老化性能不高。

烷基酚醛树脂。

多卤化物(如用于聚丁二烯橡胶、丁苯橡胶及丁腈橡胶的六氯乙烷)、六氯-对二甲苯。

双官能试剂[如醌类、二胺类、偶氮及苯基偶氮衍生物(用于丁基橡胶及乙丙橡胶)等]。

双马来酰亚胺,双丙烯酸酯。

两价金属的丙烯酸酯(甲基丙烯酸酯)、预聚醚丙烯酸酯。

用于硫化饱和橡胶的有机过氧化物。

饱和橡胶硫化不同种类的饱和橡胶时,可使用不同的硫化体系。

硫化三元乙丙橡胶时,使用有机过氧化物与不饱和交联试剂,如三烯丙基异氰脲酸酯(硫化剂TAIC)。

硫化硅橡胶时也可使用有机过氧化物。

乙烯基硅橡胶硫化时可在催化剂(Pt)参与条件下进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶硫化原理

Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

橡胶硫化原理

橡胶受热变软,遇冷变硬、发脆,不易成型,容易磨损,易溶于汽油等有机溶剂,分子内具有双键,易起

加成反应,容易老化。

为改善橡胶制品的性能,生产上要对生橡胶进行一系列加工过程,在一定条件下,使胶料中的生胶与硫化剂发生化学反应,使其由线型结构的大分子交联成为立体网状结构的大分子,使从而使胶料具备高强度、高弹性、高耐磨、抗腐蚀等等优良性能。

这个过程称为橡胶硫化。

一般将硫化过程分为四个阶段,诱导-预硫-正硫化-过硫。

为实现这一反应,必须外加能量使之达到一定的硫化温度,然后让橡胶保温在该硫化温度范围内完成全部硫化反应。

橡胶硫化的来历

硫化是胶料通过生胶分子间交联,形成三维网络结构,制备硫化胶的基本过程。

不同的硫化体系适用于不同的生胶。

以橡胶(生胶)为主体,加以多种辅助材料而成的合成体、(辅助材料有几大体系、填充补强、硫化、防护、增塑、特殊物质加入剂、)而硫化是包覆绝缘层或护套层以后的一种处理方法、其目的就是让辅助体系里的硫化体系发生作用,使橡胶永久交联、增加弹性、减少塑性。

硫化的名词是因最早时

间是用硫磺使橡胶交联的故称硫化,沿用至今.

橡胶硫化体系

不饱和橡胶通常使用如下几类硫化体系:

以硫黄,有机二硫化物及多硫化物、噻唑类、二苯胍类,氧化锌及硬脂酸为主的硫化剂。

这是最通用的硫

化体系。

但所制得的硫化胶的耐热氧老化性能不高。

烷基酚醛树脂。

多卤化物(如用于聚丁二烯橡胶、丁苯橡胶及丁腈橡胶的六氯乙烷)、六氯-对二甲苯。

双官能试剂[如醌类、二胺类、偶氮及苯基偶氮衍生物(用于丁基橡胶及乙丙橡胶)等]。

双马来酰亚胺,双丙烯酸酯。

两价金属的丙烯酸酯(甲基丙烯酸酯)、预聚醚丙烯酸酯。

用于硫化饱和橡胶的有机过氧化物。

饱和橡胶硫化不同种类的饱和橡胶时,可使用不同的硫化体系。

硫化三元乙丙橡胶时,使用有机过氧化物与不饱和交联试剂,如三烯丙基异氰脲酸酯(硫化剂TAIC)。

硫化硅橡胶时也可使用有机过氧化物。

乙烯基硅橡胶硫化时可在催化剂(Pt)参与条件下进行。

上一篇:

橡胶硫化工艺方法一、传统橡胶硫化工艺

1、影响硫化工艺过程的主要因素:

硫磺用量。

其用量越大,硫化速度越快,可以达到的硫化程度也越高。

硫磺在橡胶中的溶解度是有限的,过量的硫磺会由胶料表面析出,俗称“喷硫”。

为了减少喷硫现象,要求在尽可能低的温度下,或者至少在硫磺的熔点以下加硫。

根据橡胶制品的使用要求,硫磺在软质橡胶中的用量一般不超过3%,在半硬质胶中用量一般为20%左右,在硬质胶中的用量可高达40%以上。

硫化温度。

若温度高10℃,硫化时间约缩短一半。

由于橡胶是不良导热体,制品的硫化进程由于其各部位温度的差异而不同。

为了保证比较均匀的硫化程度,厚橡胶制品一般采用逐步升温、低温长时间硫化。

2、硫化时间:这是硫化工艺的重要环节,时间过短,硫化程度不足(亦称欠硫)。

时间过长,硫化程度过高(俗称过硫)。

只有适宜的硫化程。