线圈骨架的注塑模具设计

线圈架注塑模具设计

摘要注射成型在整个制造业的生产中占有十分重要的地位。

据估计,注射成型的制品约占所有模具塑料制品总产量的三分之一,注射模约占塑料成型模具数量的二分之一以上。

注塑模具在模具工业中的重要性显而易见。

现在,注塑模具设计和制造中的传统方法早已满足不了现代生产发展的需要。

为了赢得竞争、占有市场、可持续发展,模具生产必须变革传统的生产方法,引进新技术、新思维。

在计算机技术日益发达的今天,将计算机运用于注塑模具以及制造业中己迫在眉睫。

本设计的主要工作及成果如下:1.在熟悉注塑模具设计基本知识的基础上,对系统进行分析,了解系统需要实现的功能,设计出系统的总体框架。

2.通过对系统体系结构和功能具体分析,以及对设计过程中所涉及到的具体内容的分析,我划分了系统功能模块,并采用Pro/E对其进行逐一设计,包括排气系统的设计、温度调节系统的设计、成型零部件设计等,同时把握好抽芯及脱模方向几个关键问题。

3.用户可以方便、准确、快速地查询和计算出所有设计参数。

关键词:注塑模具ABSTRACTInjection forming has been playing a great role in manufacturing. It is evaluated that one third of all the plastic molding product is manufactured by injection forming, and the mold of injection forming accounts for more than half of the mold of plastic forming. Therefore, the importance of injection mold is evident in mold industry. Nowadays, the convention method in the design and manufacturing no longer meets the demands of the development of the modern manufacturing. In order to win the competition, push into the market and achieve sustained development, we must reform the method in mold production and introduce new technology and thought.With the increasing development of computer technology, it is urged to apply computer to the injection mold and manufacturing. The following is the major work and accomplishment of this design.1.Based on the knowledge of designing process of the injection mold ,I analyse the system and have knowledge of the function of the system. Then, I figure out the frame of the mold.2.Having analysed the construction and function of the system and the concrete problems involved in the designing process ,I divide the system into several function modules and use Pro/E to design them one by one. It includes the design of emission system, the design of temperature regulator, the design of forming parts and so on. At the same time, I pay great attention to several critical problems such as pulling and stripping.ers can refer to and figure out all the designing parameters conveniently ,correctly and quickly.Key words: injecting mold目录第一章前言............................................................................................................ - 1 -1.1 模具制造技术发展................................................................................................. - 1 -1.2 我国模具现状......................................................................................................... - 1 -1.3 模具的发展趋势..................................................................................................... - 1 - 第二章塑件工艺性分析 ........................................................................................... - 4 -2.1 塑件原材料分析................................................................................................... - 4 -2.1.1 塑件............................................................................................................... - 4 -2.2 塑件原材料分析(ABS) ................................................................................... - 4 -2.2.1 ABS塑料的基本特性 ................................................................................ - 4 -2.2.2 ABS塑料成形特点 .................................................................................... - 5 -2.2.3 ABS主要用途 ............................................................................................ - 5 - 第三章确定成型设备及相关参数......................................................................... - 6 -3.1 注射机选取............................................................................................................. - 6 -3.1.1 估算塑件体积............................................................................................... - 6 -3.1.2 选择注射机................................................................................................... - 6 -3.1.3 进一步选取注射机....................................................................................... - 6 -3.1.4 确定注射机................................................................................................... - 6 -3.2 注射机主要参数..................................................................................................... - 7 - 第四章注射模结构设计 ........................................................................................... - 8 -4.1 分型面的选择....................................................................................................... - 8 -4.1.1分型面的形式................................................................................................ - 8 -4.1.2分型面的选取................................................................................................ - 8 -4.2 型腔数目和分布................................................................................................... - 8 -4.2.1. 型腔数目的确定.......................................................................................... - 8 -4.2.2 型腔数目的确定........................................................................................... - 8 -4.2.3 型腔分布....................................................................................................... - 9 -4.3 浇注系统设计..................................................................................................... - 10 -4.3.1 浇注系统的组成及设计原则................................................................... - 10 -4.3.2 主流道的设计............................................................................................ - 11 -4.3.3分流道板的长度.......................................................................................... - 12 -4.3.4浇口设计...................................................................................................... - 13 -4.4 冷料穴和拉料杆的设计....................................................................................... - 14 -4.4.1冷料杆的设计.............................................................................................. - 14 -4.5 模具排气槽的设计............................................................................................. - 15 -4.5.1模具排气槽设计的必要性.......................................................................... - 15 -4.5.2 注射模排气通常采用的形式主要有以下几中......................................... - 15 -4.5.3 注射模排气方式的确定............................................................................. - 15 -第五章成形零部件的设计..................................................................................... - 16 -5.1 成形零部件结构设计......................................................................................... - 16 -5.1.1 型腔结构设计............................................................................................. - 16 -5.2 成形零部件工作尺寸计算................................................................................. - 17 -5.2.1 成形零部件工作尺寸计算要考虑的因素................................................. - 17 -5.2.2成形零部件的工作尺寸计算...................................................................... - 19 -5.3 零部件的刚度和强度校核................................................................................. - 21 -5.3.1 成形零部件的刚度和强度校核是考虑的因素......................................... - 21 -5.3.2 型腔侧壁和底板厚度计算......................................................................... - 22 - 第六章注射模具推出机构的设计....................................................................... - 23 -6.1 具推出机构的组成与分类................................................................................. - 23 -6.1.1出机构的组成.............................................................................................. - 23 -6.1.2设计要求...................................................................................................... - 23 -6.2推出力计算............................................................................................................ - 23 -6.2.1推出里的产生.............................................................................................. - 23 -6.2.2推出里算出.................................................................................................. - 23 -6.3推出机构设计........................................................................................................ - 24 -6.3.1推出机构的种类.......................................................................................... - 24 -6.3.2各来推出机构特点及应用范围.................................................................. - 24 -6.3.3推出机构的确定.......................................................................................... - 25 - 第七章温度调节系统的设计 .................................................................................. - 28 -7.1 模具冷却系统的设计......................................................................................... - 28 -7.1.1冷却水路的布置原则.................................................................................. - 28 -7.1.2常见的冷却系统的结构.............................................................................. - 28 -7.1.3模具冷却系统确定前提.............................................................................. - 28 -7.1.4模具冷却系统确定...................................................................................... - 28 -7.2 模具加热系统的设计........................................................................................... - 28 -7.2.1模具加热的方法.......................................................................................... - 28 -7.2.2模具加热的方法选取.................................................................................. - 29 - 第八章注射模标准模架和常用件....................................................................... - 30 -8.1 模架的选取......................................................................................................... - 30 -8.1.1国标常用模架.............................................................................................. - 30 -8.1.2标准模架的选用要点.................................................................................. - 30 -8.1.3模架的选取.................................................................................................. - 30 -8.2 模具标准部件的设计......................................................................................... - 31 -8.2.1动模座板,定模座板的设计...................................................................... - 31 -8.2.2合模导向机构.............................................................................................. - 31 -8.2.3结构零部件.................................................................................................. - 32 -8.2.4 承零部件..................................................................................................... - 32 -第九章模具的装配................................................................................................... - 34 -9.1 模具的装配要求................................................................................................... - 34 -9.1.1模具的装配要求.......................................................................................... - 34 -9.1.2零件及浇注系统.......................................................................................... - 34 -9.1.3推出系统零件.............................................................................................. - 34 -9.1.4活动零件...................................................................................................... - 34 -9.1.5导向机构...................................................................................................... - 34 -9.1.6模具外观...................................................................................................... - 34 -9.2 模具的装配........................................................................................................... - 35 -9.2.1模具的装配.................................................................................................. - 35 -9.2.2装配精度要求.............................................................................................. - 35 -9.2.3运动精度...................................................................................................... - 35 -9.3 塑料模总装........................................................................................................... - 35 -9.3.1动模部分...................................................................................................... - 35 -9.3.2装配定模部分.............................................................................................. - 35 -9.4 试模前的准备....................................................................................................... - 36 -9.5 模具的安装和调试............................................................................................... - 36 -9.6试模........................................................................................................................ - 37 - 第十章结论 ................................................................................................................... - 39 - 参考文献 .......................................................................................................................... - 40 - 致谢 .......................................................................................................................... - 41 -第一章前言1.1 模具制造技术发展模具是现代工业生产中,生产各种产品的重要工艺装备,它以其特定的形状通过一定的方式使材料成形。

线圈架零件注射模设计

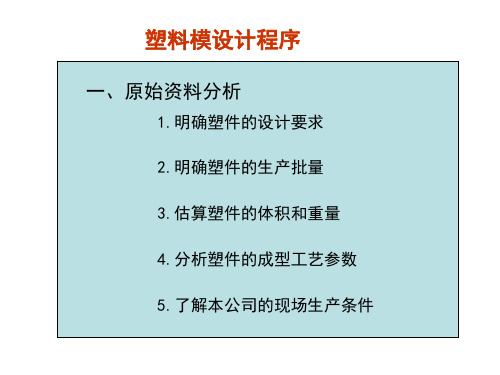

一、原始资料分析

1.明确塑件的设计要求 2.明确塑件的生产批量 3.估算塑件的体积和重量 4.分析塑件的成型工艺参数 5.了解本公司的现场生产条件

二、确定模具结构方案

1.确定型腔数量及布局形式 2.选择分型面 3.确定浇注系统与排气系统 4.选择推出方式 5.确定侧凹部分的处理方式 6.模具加热与冷却方式 7.确定成型零件的结构形式

2. 注射模的结构设计

1)分型面的选择

2)确定型腔的排列方式

注射时采用一模两件,模具需要两个型腔。

型腔排列方之一

型腔排列方之二

3)浇注系统设计

• (1)主流道设计。根据设计手册查的XS-Z-60型注射机 喷嘴的有关尺寸为喷嘴前端孔径 d0 4mm ;喷嘴前端球 面半径:R0 12mm 。 •根据模具主流道与喷嘴 R R0 (1 ~ 2)mm 及 d d0 (0.5 ~ 1.0)mm 取主流道球面半径R=13mm,小端直径d=4.5mm。

(2)塑件的结构和尺寸精度表面质 量分析

① 结构分析。从零件图上分析,该零件总体形状为 长方形,在宽度方向的一侧有两个高度为8.5mm, R5mm的凸耳,在两个高度为12mm,长、宽分 别为17mm和13.5mm的凸台上,一个带有凹槽 (对称分布),另一个带有4.1mm×1.2mm的凸 台对称分布。因此,模具设计时必须设置侧向分 型抽芯机构,该零件属于中等复杂程度。

各运动部件动作的协调性与稳定性

七、试模及修模

模具加工完成以后,要进行试模试验,看成 型的制件质量如何。发现缺陷以后,要根据实际 情况进行排除错误性的修模。

八、整理资料进行归档

在设计期间所产生的技术资料,例如任务书、

制件图、技术说明书、模具总装图、模具零件图、 模具设计说明书、检验记录表、试模修模记录等, 按规定加以系统整理、装订、编号进行归档。

线圈骨架塑料模设计

毕业设计说明书题目线圈骨架塑料模设计专业模具设计与制造班级模具0808学生姓名指导教师2010年11月20日目录第一章绪论 (3)1.课题主要内容和工作方法 (3)2.解决的重点问题与创新 (4)浇口位置的选择 (5)第二章产品的设计与制作 (6)一.拟定模具的结构形式 (6)1.塑件成型工艺分析 (6)2.成型工艺条件 (6)3.分型面位置的确定 (7)4.型腔数量的确定 (7)5.注射机型号的确定 (8)二. 浇注系统的设计 (10)1.流道的设计 (10)2.浇口的设计 (13)三. 成型零件设计 (14)1.成型零件工作尺寸的计算 (14)2.成型零件的结构设计 (16)四. 模架的确定和标准件的选用 (19)1.模架的选定 (19)2.标准件的选用 (19)五. 排气槽的设计 (21)六. 推出机构的确定 (21)七. 温度调节系统的设计 (21)第三章模具装配 (24)第四章小结 (26)第五章结果与建议 (26)第六章参考文献 (27)第七章致谢 (28)第一章绪论1.课题主要内容和工作方法本次毕业设计的主要任务是线圈骨架模具的设计,也就是设计一副注射模具来生产骨架塑件产品,以实现自动化提高产量。

针对骨架的具体结构,依据课本标准例题的解题步骤进行。

此次毕业设计的主要内容包括:(1)独立拟定塑件的成型工艺,正确选用成型设备(2)合理选择模具结构。

根据塑件图的技术要求,提出模具的结构方案,并使之结构合理,质量可靠,操作方便(3)正确确定模具成型零件的结构形状,尺寸及技术要求(4)所设计的模具应当制造工业性良好,造价便宜(5)充分利用塑料成型优良的特点,尽量减少后加工(6)设计的模具应当高效,优质,安全可靠的生产,且模具使用寿命长(7)课程设计时间为2周-3周针对骨架线圈成型特点及材料ABS的相关特性,查相关手册及丛书,首先确定其结构形式及分型面的确定,型腔数量的确定就可以确定其浇注系统的相关数据,成型零件的设计之后就可以选择适合的模架,再确定大体结构之后就可以设计里面的小零件以及其他辅助零件,其中零件在分型面的排气槽是必不可缺的,因为聚碳酸酯的特性缘故就必须设计温度调节系统。

线圈骨架注塑模设计论文

毕业设计设计(论文)题目:线圈骨架注塑模设计学院名称:专业:班级:姓名:学号指导教师:职称定稿日期:年月日摘要模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志。

塑料工业的飞速发展,对注塑模具的设计与生产提出了质量好、制造精度高、研发周期短等越来越高的要求,能否适应这种需求已成为模具生产企业发展的关键因素。

模具技术是融合机械工程、计算机应用、自动控制、数控技术等学科为一体的综合性学科。

本文中针对线圈骨架注射模具制定出合理的设计结构,其中包括成型部分及其零部件设计,浇注系统设计,脱模机构设计,冷却系统设计等。

根据分析,设计了一套塑料注射模具,并对模具以及主要零件进行了CAD绘图。

关键字:注射模具,浇注系统,脱模机构,冷却系统目录摘要 (II)目录 (III)第1章绪论 (1)1.1 概述 (1)1.2塑料模现状 (1)1.3 模具产品发展趋势 (2)1.4 本课题的设计步骤 (4)第2章塑件的工艺分析 (6)2.1塑件的工艺性分析 (7)2.1.1塑件的原材料分析 (7)2.1.2 ABS的注塑工艺参数 (8)2.2塑件的结构和尺寸精度及表面质量分析 (8)2.2.1结构分析 (8)2.2.2尺寸精度分析 (8)2.2.3表面质量分析 (8)2.计算塑件的体积和质量 (8)第3章注塑模设计 (10)3.1 注射模具分型面的选择 (10)3.1.1 分型面的基本形式 (10)3.1.2 分型面选择的基本原则 (10)3.1.3 分型面的选择 (10)3.2 浇注系统的设计 (10)3.2.1 浇注系统的组成 (10)3.2.2 注射模具主流道的设计 (10)3.2.3 分流道的设计 (12)3.2.4 浇口的设计 (13)3.2.5 冷料穴和钩料脱模装置 (16)3.3 型腔数目的确定及型腔的排列 (16)3.3.1 型腔数目的确定 (16)3.3.2 型腔的排列 (19)第4章成型零件和模体的设计 (19)4.1 模具型腔的结构设计 (19)4.2 型芯的结构设计 (22)4.3 成型零件的尺寸确定 (22)4.4 注射模具的侧抽芯机构的设计 (23)4.4.1注射模具的侧抽芯机构概述 (23)4.4.2 注射模具的斜导柱侧抽芯机构设计 (24)第5章顶出机构的设计 (26)第6章冷却系统的设计 (28)6.1 温度对塑件的影响 (29)6.2 模具冷却系统的设计 (30)6.3 模具加热系统的设计 (30)第7章排气系统 (30)第8章注射机有关参数校核 (31)总结 (32)参考文献 (33)致谢 (34)第1章绪论1.1 概述塑料模具是利用其特定形状去成型具有一定形状和尺寸的塑料制品的工具。

线圈骨架注塑成型工艺与模具设计

高等教育自学考试毕业设计(论文)题目线圈骨架注塑成型工艺与模具设计专业班级模具设计0601姓名王梦娇指导教师姓名、职称沈小燕讲师所属助学单位材料学院2010年 2月 15 日引言塑料膜主要有压塑成型模具、注塑成型模具、传递成型模具、挤塑成型模具、中空制品吹塑成型模具、热成型模具等等。

本次设计主要是用注塑成型模具。

注塑成型模具:塑料先加在注塑机的加热料筒内,塑料受热熔融后,在注塑机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入模具型腔,塑料在模具型腔内固化定型,这就是注塑成型的简单过程。

注塑成型所用的模具叫注塑模具。

注塑模具主要用于热塑性塑料制品的成型,但近年来也越来越多的用于热固性塑料成型。

注塑成型在塑料制件中占有很大比重,世界塑料成型模具产量中的约半数以上为注塑模具。

近年来发展了一种在注塑成型时在注入塑料熔体后,立即向制件内部充入惰性气体进行保压的气体辅助注塑成型方法及其模具,它能生产壁厚的和壁厚相差悬殊的注塑制品,能获得更加优良的制品的外观和性能,同时还能减轻制品的重量,节约原材料。

本次设计的课题是线圈骨架的注塑成型工艺与模具设计,主要是以塑料成型工艺学基本理论为依据,通过对各种注塑成型工艺基本运动的分析,提出了对注塑模具设计的要求。

首先阐述注塑过程中,机械运动的基本概念,然后逐项分析了压缩压注挤出气动等成型原理,指出模具设计中应着重控制到的内容,并介绍了在模具设计中对机械运动灵活运用的方法和一些实例。

最后总结了根据具体情况进行产品工艺运动分析的方法,并强调在模具设计中,对机械运动的控制和灵活运用对提高设计水平和保证注塑件品质的重要意义。

目录绪论................................................................................... ............................ . (5)摘要................................................................................... ............................ . (5)1塑件工艺分析 (6)1.1塑件原始资料分析 (6)1.2:材料分析 (6)1.3:PVC成型特点 (7)1.4:塑件工艺的成型工艺参数 (7)2 注塑工艺与模具结构方案 (8)2.1塑料模现状 (8)2.2模具的型腔数量与布局形式 (9)2.3模具结构设计 (10)2.4 模具的工作过程 (11)2.5分型面的选择 (11)3注塑机的选用与模具类型 (12)3.1 计算单件塑件的体积与质量 (12)3.2 初步选用成型设备 (12)3.3 模具类型 (12)3.4 选用标准模架 (12)4 浇注系统的设计 (13)4.1 浇注系统设计原则 (13)4.2 浇注系统的设计 (13)5 模具的相关设计 (14)5.1 支承零部件的设计 (14)5.2 合模导向机构的设计 (14)5.3 侧向分型抽芯机构的设计 (15)5.4 推出机构的设计 (15)5.5 射模通常用的排气方式: (16)6 抽芯机构的设计与计算 (16)6.1 确定抽芯距 (16)6.2 确定斜销倾角 (16)6.3 确定斜销的尺寸 (17)6.4 侧滑块抽芯距的计算 (17)6.5 成型零件的工作尺寸及校核 (18)6.6 模具零件的尺寸计算 (20)7 斜滑块的设计 (21)7.1 滑块型模具的特点 (21)7.2 斜滑块的设计 (21)8 部分成型零件设计 (22)8.1 模套的设计与制造 (22)8.2 顶出部分的设计 (23)8.3 定模与动模的设计 (23)8.4 脱模机构设计 (25)8.5 合模导向机构和复位机构设计 (25)8.6 止动装置的连接 (25)9 冷却系统的设计 (25)10 校核模具与注射机的有关尺寸 (26)10.1最大注射量的校核 (26)10.⒉校核锁模力 (26)10.3校核最大最小模厚 (26)10.4开合模行程校核 (27)11 部分安装方案 (27)11.1 嵌件安装方案 (27)11.2 先期方案 (27)11.3 改进方案 (27)11.4 嵌件安装手杆工作原理 (28)11.5 安装手杆工作过程 (28)12 模具钢的选择 (29)12.1 模具的类别 (29)12.2 模具的性能要求 (29)12.3 模具选材的一般原则 (30)12.4模具选材的具体考虑因素: (30)12.5 模具材料的发展趋向 (30)结束语 (31)参考文献 (31)致谢 (32)绪论塑料模具是利用其特定形状去成型具有一定形状和尺寸的塑料制品的工具。

毕业设计线圈骨架注射模设计

大难度,必须花大力气,而且还会有一些风险,还要有水平才行。鉴于这三方面原因,

国内机床生产企业对模具行业设备市场至今仍不重视或无暇去顾及,只好听任进口设

备去唱主角。

现在模具行业设备市场中,中高档产品基本上已被日本和欧美国家所占领,中低

床厂都任务饱满,这就使许多有关企业不再去追求高、精、尖、难的品种和中高档产

品了;2.绝大部分机床企业自主创新能力薄弱,核心技术和关键技术掌握得少,即使

有心要去开发中高档产品,却是心有余而力不足;3.模具行业虽然有较为庞大的设备

市场,但由于模具加工的特殊性,特别是个性化要求比较突出,模具企业又大都是中

认识,并对这一市场进行充分研究与正确定位。

在金切设备方面,特别是在中低档数控设备方面,国内企业也一样是大有可为的。

近年来,光是浙江的模具行业,每年都从台湾或国内台资企业购进 2000 多台中低档设

备,我国一些机床企业,是完全有能力进入这一市场的。先从中低档产品开始,再逐

渐向高端发展,这可能是一条比较切合实际的路子。当然,随着模具工业总体水平的

现是:1.产品未针对模具行业特殊要求进行开发,主体结构不能很好适应模具加工,

包括工作台尺寸及承重、机床的刚性及稳定性、长时间满负荷运转的可靠性、高速高

效高精度及大余量空间曲面加工等;2.设备上的许多零部件、配套件质量不过关,尤

其是某些电子元器件、某些机械零部件和数控系统等;3.由于企业体制、机制和管理

用模具生产制件所具备的高精度、高复杂程度、高一致性、高生产率和低消耗,是其

它加工制造方法所不能比拟的。

1.现代模具的设计

将客户提供的图纸或计算机文件资料输入电脑,使用 CAD/CAE 进行设计并做模拟

线圈架注塑模具设计

湖南涉外经济学院本科毕业设计题目线圈架注塑模具设计作者学院机械工程学院专业材料成型及控制工程学号指导教师二〇一三年一月一日目录内容提要 (4)前言 (5)第一章塑件分析 (6)1.1塑件工艺性分析 (6)1.2塑件批量 (6)1.3塑件体积计算 (6)第二章注塑机的选择 (7)2.1注射机的概述 (7)2.2选择注射机 (7)2.2.1先考虑理论注塑量 (7)2.2.2其次要考虑实际注塑量 (7)第3章模具设计的有关计算 (9)3.1成型零件工作尺寸的计算 (9)3.1.1型芯尺寸的计算 (9)3.1.2型腔尺寸的计算 (9)3.2成型腔壁厚的计算 (10)4.1浇注系统设计 (12)4.1.1浇口套的选用 (12)4.1.2冷料井的设计 (12)4.1.3分流道的设计 (12)4.3.3分流道的布置 (13)4.1.4浇口设计 (14)4.1.5浇口位置的选择 (15)4.2模具结构草案 (15)4.3合模导向机构设计 (16)4.4塑件脱模机构设计 (18)4.5侧向分型与抽芯机构设计 (19)4.5.1抽拔距的计算 (19)4.5.2斜导柱的尺寸与安装形式 (19)4.5.4锁紧楔形式 (21)4.6模具温度调节系统 (22)第五章注塑机参数的校核 (23)5.1最大注塑量的校核 (23)5.2注塑压力的校核 (23)5.3锁模力的校核 (23)5.4模具与注塑机安装部分相关尺寸校核 (24)5.4.1模板尺寸和拉杆间距是否相适合 (24)5.4.2模具闭合高度的校核 (24)5.5开模行程与顶装置的校核 (24)符号说明 (25)参考文献 (27)致谢 (28)内容提要本设计主要讲述了以聚乙烯(PE)为材料的线圈架注塑模具的设计过程。

此模具在设计时,充分考虑了生产批量、以提高生产效率、降低生产成本为主要宗旨。

本产品为电动机绕线圈,形状规则,内空心,侧有凹槽,根据计算出的体积与质量选择SZ-100-60型号的注塑机注塑。

小骨架线圈注塑模设计

I cbci n IA crsit ot Lnyineemw课程设计说明书题目:小线圈骨架注塑模具设计专业名称:材料成型及控制工程学生姓名:李东泽指导教师姓名:李阳小线圈骨架注塑模具设计1.本课程设计课题应达到的目的:本设计来源丁生活中的骨架线圈塑料件,要求设计一套塑料模具成型此零件。

要求该模具设计简单,成型容易,脱模容易,可以批量生成。

要求有所设计模具的装配图和全部的零件图(非标准件),有一个典型零件的加工工艺卡。

通过此设计,让学生理解塑料模具设计与制造的过程,为以后的学习和工作打下了'定基础02.本毕业设计(论文)课题任务的内容和要求(包括原始数据、技术要求、工作要求等):ABSTRACTIS IT TELL TAKING PA AS MATERIAL COIL HIGH SKELETON MOULD PLASTICS IDEA COURSE OF MOULD MAINLY TO DESIGN ORIGINALLY .THIS MOULD IS IN THE DESIGN,FULLY CONSIDER PRODUCTION COST AE THE MIAN AIM .THIS PRODUCT WEINDS THE COIL FOR THE MOTOR, FORM RULE,HOLLOW INSIDE,THE SIDE HAS GROOVES,IT REQUIRES IT IT ABLE TO BEAR ALL,ABLE TO BEAR CHEMIDTRY AND CORRODED,WEAR-RESISEING .COMBINE THESE REQUIRE MATERIAL CHOOSE THE PA.CHOOSE THE MOULDING PLASTICS MACHINE OF SZ-100-60 TYPE TO MOULD PLASTICS ACCORSING TO THE VOLUME AND QUALITY CALCULATED OUT.MOULD PIECE HOLLOW,SIDE HA VE GROOVE DEMAND MOULD MUST ADOPT OBLIQUE TO LEAD POST SIDE RELEASE THE CORE ORGANIZATION DIVIDING INTO TYPE.THROUGH COMPARE,ADOPT OBLIQUE TO LEAD POST MAKE MOULD,HAFF PIECE.MOVE THE STRUCTURE OF THE MOULD.WHOLE OBLIQUE WEDGE MAKE A RESERVATION,OBLIQUE TO LEAD POST SIDE RELEASE CORE PERSON WHO DIVIDE,PUSH BOARD PUT OUT OPERATION PRINCIPLE OF WORK PIECE.TO THE DESIGNING ONE BY ONE OF MAJOR PART IN THE DESIGN.HA VE INSERTED THE NON-STANDARED PART PICTURE,AND MOULD STRUCTURE CHART IN THE ARTICLE.原始数据R1.5I1 0,5--------- »22.5制品材料:ABS要求:1. 绘制注塑模总装配图一张2. 绘制非标准模具零件图3. 编写设计说明书4. 阅读相关文献10篇以上绪论随着工业的发展,工业产品的品种和数量不断增加。

热固性塑料线圈架精密注射模设计

文献标识码:

Design of Precision Injection Mold for the Thermosetting Plastic Spool

【Abstract】

Key words:

引言

随着材料制造技术及其性能的不断提

高,热固性塑料以其高耐热、耐寒、耐候性

和稳定的电气性能等优良品质正在各工业

置设置热电偶 以控制模具温度。

加热管位置布置时还需要考虑动模和定模温度

一致,同时,加热管孔加工时,必须采用深孔钻一次性

钻通,既方便加热管装入又可减少加热管在工作过程

产生变形和损坏。

模具材料及处理

成型方案拟定

鉴于塑件的结构情况及其材料的成性特点,其成

由于热固性塑料注射成型发生交联化学反应产

型流道系统拟采用侧浇口单点进浇,位置选择在

关系图。

于反应性注射成型即在其成型时材料将发生缩合反

应而大量放出气体,所以模具设计时须考虑型腔的充

分排气。

粘度

导槽式垂直分型机构介绍

模具垂直分型面的分型结构如图 中的 向局部

图所示:由设置在侧滑块 上的传递销 与安装在定

模 板上的导向板 以及定位顶丝 构成,模具开 合

注射

模时,侧滑块随着传递销在导向板上导向槽中的滑动

更 正 启 事

董一嘉等 热固性塑料线圈骨架注塑模设计

成都科技大学 塑料成型模具

,

( ):

作者简介:谢又炎,男,

塑料模设计手册编写组 塑料模设计手册

考

本刊

年 月期《手机前壳体注射模设计》

(作者:张

小清)第

页中全文

“手机”

应为

“干手机”

模具毕业设计81线圈骨架注塑模-毕业设计

一、塑件工艺性分析本产品在工业生产中广泛应用,因为作为常期生产的塑件,可以说其批量值是比较大的,属于大批量生产。

故设计模具要有较高的效率,浇注系统要能自动脱模;产品形状规则,内空心,侧有凹槽,其要求它具有耐光,耐化学腐蚀、耐磨。

结合这些要求,材料选择软聚氯乙烯。

根据计算出的体积与质量选择SZ-100-60型号的注塑机注塑。

由于塑件内空心,侧有凹槽要求模具必需采用斜导柱侧抽芯机构分型。

经过比较,采用斜导柱在定模,哈夫块(斜滑块)在动模的结构。

整体斜楔定位,斜导柱侧抽芯分型,推板推出工件的工作原理。

二、塑件体积塑件质量的计算为;M塑件 = ρ×V塑件而 V塑件= 2×{2×[(402×1.5)-(172×1.5)]+(202-172)×57}=2×(3733+5814)≈19.11cm3ρ=1.35g/cm3 (查塑料模具设计手册)故M塑件= 19.11×1.35 ≈ 25.80(g)又因; M浇道=ρV浇道=1.35×6200(通过pro/E计算得出)=8307mg≈8.3g所以;M总= M塑件+M浇道=19.11+8.3=27.41g三、模具设计的有关计算3.1成型零件工作尺寸的计算根据塑件图可知,主要计算出相对于固定型芯和哈夫块组合而成的型腔尺寸,其余型芯与型腔的尺寸则直接按产品尺寸。

3.1.1 型芯尺寸的计算型芯的径向尺寸的计算:按平均收缩率计算型芯的径向尺寸:经查《塑料模具设计手册》可知PVC的平均收缩率为1.8% (SCP)根据塑件精度等级查得《塑料模具设计》中“塑件公差数值表”,其径向基本尺寸为17mm,那么它的浮动尺寸为17+0.48 0根据公式 LM = [LS+SCP·LS+ 3 4Δ]-δL M = [17+17×1.8%+3 4 ×0.48]-δ=Δ/3LM= 17.670 -0.16式中LM—零件制造径向尺寸;LS—径向的基本尺寸;δ—对于小型零件等于Δ/3(Δ为制件允许的公差值);型芯尺寸的高度计算,同样也是按收缩率来计算值:这时规定制件孔深的名义尺寸HS为最小尺寸,偏差Δ为正偏差,型芯高度的名义尺寸为HM为最大尺寸,偏差为负偏差,而其基本尺寸为60mm,浮动尺寸为60+0.92 0,同上可以得到型芯高度名义尺寸:H M = [HS+ SCP·HS+ 2 3 Δ]-δHM= 61.70 -0.33.1.2 型腔尺寸的计算因为以面的型芯尺寸的计算时都是以型腔为准的,因此有一部分的尺寸(60mm 的尺寸)我们只考虑了型腔各尺寸的制造加工尺寸。

4.2线圈骨架注塑模具结构设计

2、塑件注射工艺参数的确定

查表和参考工厂实际应用的情况,增强聚丙烯的成型工艺 参数可作如下选择。试模时,可根据实际情况作适当调整。 注射温度:包括料筒温度和喷嘴温度。 料筒温度:后段温度t1选用220℃; 中段温度t2选用240℃; 前段温度t3选用260℃; 喷嘴温度:选用220℃; 注射压力:选用100MPa; 注射时间:选用30s; 保 压:选用72MPa;

侧向凸台的尺寸较小,考虑到型芯强度和装配问题,拟

采用如图所示的结构形式。

2)滑块的导滑方式

本例中为使模具结构紧凑,降低模具装配复杂程度,

拟采用整体式滑块和整体式导向槽的形式,如图所示。

3)滑块的导滑长度和定位装置设计 本例中由于侧抽芯距较短,故导滑长度只要符合滑 块在开模时的定位要求即可。滑块在定位装置采用弹簧

保压时间:选用10s; 冷却时间:选用30s。

三、注射模的结构设计

1、分模面的选择

该塑件为机内骨架,表面质量无特殊要求,但在绕线的过 程中上端面与工人的手指接触较多,因此上端面最好自然形成 圆角。此外,该零件高度为12mm,且垂直于轴线的截面形状比 较简单和规范,选择如图所示的水平分型方式既可降低模具的

4、尺寸精度分析

该零件重要尺寸如:12.1mm、12.1mm、15.1mm、

15.1mm、15mm等尺寸精度为3级,次重要尺寸如: 13.5±0.1mm、17mm、10.5±0.1mm、14mm等尺寸精 度为4~5级。由以上分析可见,该零件的尺寸精度中 等偏上,对应的模具相关零件的尺寸加工可以保证。 从塑件的壁厚上来看,壁厚最大处为1.3mm,最 小处为0.95mm,壁厚差为0.35mm,较均匀,有利于

线圈高骨架注射模具的设计【开题报告】

开题报告机械设计制造及其自动化线圈高骨架注射模具的设计1、课题研究的现状和意义工业发展水平的不断提高,工业产品更新速度加快,对模具的要求越来越高,尽管改革开放以来,模具工业有了较大发展,但无论是数量还是质量仍满足不了国内市场的需要,目前满足率只能达到70%左右。

造成产需矛盾突出的原因,一是专业化、标准化程度低,除少量标准件外购外,大部分工作量均需模具厂去完成。

加工企业管理的体制上的约束,造成模具制造周期长,不能适应市场要求。

二是设计和工艺技术落后,如模具CAD/CAM技术采用不普遍,加工设备数控化率低等,亦造成模具生产效率不高、周期长。

总之,是拖了机电、轻工等行业发展的后腿。

因此我们必须意识到,对模具设计的研究的目的和意义在于能够跟好的认识模具工业在国民经济中的地位的重要性。

因为利用模具成型零件的方法,实质上是一种少切削、无切削、多工序重合的生产方法,采用模具成型的工艺代替传统的切削加工工艺,可以提高生产效率,保证零件质量,节约材料,降低生产成本,从而取得很高的经济效益。

利用模具生产零件的方法已经成为工业上进行成批或大批生产的主要技术手段,它对保证制品质量,缩短试用周期,进而争先占领市场,以及产品更新换代和新产品开发都具有决定性的意义。

因此德国把模具称为“金属加工中的帝王”,把模具工业视为“关键工业”,美国把模具称为“美国工业的基石”,把模具工业视为“不可估量其力量的工业”,日本把模具说成是“促进社会富裕繁荣的动力”,把模具视为“整个工业发展的秘密”。

要使国民经济各个部门获得高速发展,加速实现社会主义四个现代化,就必须尽快将模具工业搞上去,使模具生产形成一个独立的工业部门,从而充分发挥模具工业在国民经济中的关键作用。

注射模具的设计过程要求我们学生综合知识和实践能力较强,它既是我们大学三年所学的机械制图、工程材料、公差配合与技术测量、塑料成型工艺与设备等技术基础课、专业课的综合应用,又需要我们学生了解大量的实践经验。

圆筒形线圈骨架的注射模具设计设计word版

圆筒形线圈骨架的注射模具设计目录第一章绪论........................................................ - 1 -1.1模具工业在国民经济中的地位..................................... - 1 -1.2塑料模具设计的意义............................................. - 1 -1.3塑料模具工业的现状及发展趋势................................... - 2 -第二章注射模的可行性分析............................................ - 6 -2.1 注射成形工艺条件............................................. - 6 -2.2 注射模组成................................................... - 6 -2.3注射模设计要求................................................. - 7 -第三章塑料件的工艺性分析............................................. - 9 -3.1零件大体说明................................................... - 9 -3.2 明确塑件设计要求.............................................. - 9 -3.2.1塑料制品的材料....................................................................................................................... - 9 -3.2.2 塑件的结构分析................................................................................................................... - 11 -3.2.3尺寸精度分析......................................................................................................................... - 12 -3.2.4表面质量分析......................................................................................................................... - 12 -第四章注射机的初选及模具结构形式.................................... - 13 -4.1工艺方案分析与注射机的初选................................. ...- 13 -4.2分型面及排气系统设计.......................................... - 14 -4.2.1分型面的设计......................................................................................................................... - 14 -4.2.2 排气系统的设计................................................................................................................... - 15 -4.3浇注系统的设计................................................ - 15 -4.3.1 主流道的设计....................................................................................................................... - 16 -4.3.2分流道的设计......................................................................................................................... - 17 -4.3.3浇口的选择............................................................................................................................. - 17 -4.3.4浇口位置的确定..................................................................................................................... - 19 -4.4 成型零件的尺寸计算........................................... - 21 -4.5脱模力与抽芯距的计算.......................................... - 22 -4.6斜导柱的结构形式.............................................. - 23 -4.7型腔型芯及导滑锁紧装置........................................ - 25 -第五章模架的确定和标准件的选用...................................... - 29 -5.1标准模架的选择................................................ - 29 -5.2导柱设计要求.................................................. - 29 -5.3模具高度尺寸的确定............................................ - 29 -5.3.1定模板..................................................................................................................................... - 29 -5.3.2定模座板................................................................................................................................. - 29 -5.3.3动模板..................................................................................................................................... - 30 -5.3.4动模垫板................................................................................................................................. - 30 -5.3.5垫块(模脚) .............................................................................................................................. - 30 -5.3.6瓣合模..................................................................................................................................... - 30 -5.3.7其他模板的选用..................................................................................................................... - 30 -第六章合模导向机构的设计........................................... - 32 -6.1导向结构的总体设计............................................ - 32 -6.2导柱的设计.................................................... - 32 -6.3导套的设计.................................................... - 32 -6.4 导柱、导套设计............................................... - 33 -6.5 导柱和导套材料的选择......................................... - 33 -第七章脱模推出机构的设计和校核..................................... - 35 -7.1推出机构的选择................................................ - 35 -7.2推杆直径及强度校核............................................ - 35 -第八章模具温度调节系统的设计........................................ - 37 -8.1模具系统的热平衡计算.......................................... - 37 -8.2湍流计算...................................................... - 37 -8.3 冷却水管计算与设计........................................... - 38 -第九章注射机的校核................................................. - 40 -9.1模具厚度的校核................................................ - 40 -9.2开模行程的校核................................................ - 40 -9.3塑件在分型面上的投影面积与锁模力校核.......................... - 41 -9.4注射量的校核.................................................. - 41 -9.5注射压力的校核................................................ - 42 -第十章模具材料的选择................................................ - 43 -10.1 模具材料的选择原则.......................................... - 43 -10.2 注射模材料的确定............................................ - 43 -第十一章模具的安装及其工作过程...................................... - 45 -11.1 模具的安装.................................................. - 45 -11.1.1 模具安装过程..................................................................................................................... - 45 -11.1.2 试模................................................................................................................................... - 45 -11.1.3 模具合格的条件............................................................................................................... - 46 -11.2 模具的工作过程............................................. - 46 -第十二章数控程序的编制............................................. - 47 -12.1数控编程介绍................................................. - 47 -12.2顶板加工工艺................................................. - 47 -12.3数控加工程序的编制........................................... - 48 -第十三章设计总结................................................... - 54 -参考文献............................................................. - 55 -致谢............................................................... - 56 -第一章绪论1.1模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

线圈的注塑成型模具结构设计

线 圈 的注 塑 成 型 模 具 结 构 设 计

蔡 霞, 陈小欢

佛 山 5 2 8 2 3 7 ) ( 广 东 省工 业 贸易 职业 技 术学 校 机械 技术 系 , 广东

故 组 合 式 型芯 主要 用 于形 状 复杂 的塑 料 制 品 的

成型 。 该零件 的内孔相对 比较长 , 但零件整体尺寸 比

作者 简介 : 蔡

2 6

霞( 1 9 7 7 一) , 女, 宁夏人 , 回族 , 机 械工程硕士 , 讲师, 数控铣工 高级技师 , 高级钳工 , 现代加工技术及质 量控制。

自动脱 模 机构 的设 计 。 2 . 1 内孔成 型 的模 具 结构 设计 内孔 成 型 主 要是 凸模 结 构设 计 。 凸模 结 构 有 整

0 . 6 % ~0 . 8 %, 产 品尺 寸如 图 1 所示 。 图 中未 注 圆角 为 Rl , 除 口部 外 , 未 注公 差 尺 寸 等级 取 MT 6级 ; 制 件表

摘

要: 对 线 圈 塑件 的 形 状 进 行 了说 明 , 就 其 结 构 工 艺性 进 行 了分 析 ; 重 点对 该 塑 件 模 具 的斜 导 柱 侧 向 分 型 与 抽 芯 机 构

进行 了详细的设计计算 ; 同时 简述 了其他 结构的设 计方法 , 并设 计 出整个模具的装 配情 况。 该模具利 用比较 合理的结构 , 以比较低的成本 实现模具 结构设计 , 适合 大批 量生产 , 在 生产实践 中得到 了良好的应 用。

期短 、 质量好 、 价格低 的要求 , 模具 制造行业就必须 拐 角 处都 要 采 用 圆角过 渡 。采 用 圆角 过 渡 不但 增 强 以最快的速度 、 最低 的成本 、 最高的质量生产 出塑料 塑 件 的使 用 性 能 , 也 对 塑 料 填充 有 好 处 。 同 时 , 线 圈

线圈骨架注射成型工艺及模具设计

“八五”期间,国家组织了以中国钢铁总院为首的—批钢铁企业,研究和开 发塑料模专用钢系列。现在塑料模用钢材、已形成了较为完善的体系,大致可分 为如下 5 种类型:

3.2 确定型腔的排列方式

图 33 型腔排列 9

图 34 型腔排列

比较图 33 和图 34 可知,图 33 采用圆形四腔(或对称两腔)的排列,虽生 产效率高。但是此塑件有外侧向抽芯,不利于侧向抽芯。而图 34 的排列就给模具 设计与制造带来方便。故选图 34 的型腔排列方式。故本塑件在注塑时采用一模两 件,即模具需要两个型腔。

3.3 浇注系统设计

3.3.1 主流道设计

根据设计手 册[10] 查得 XS—Z—60 型注塑机和喷嘴的有关尺寸: 喷嘴前端孔径:do= Æ4mm3 喷嘴前端球面半径: Ro = 12mm ; 根据模具主流道与喷嘴的关系: R = Ro + (1 ~ 2)mm D = do + (0.5 ~ 1)mm

2.4 塑件注塑工艺参数的确定

查找有关文 献[9] 及应用过程中的实际情况,ABS 塑料的成型工艺参数可作如 下选择;(试模时,可根据实际情况作适当调整)

7

注塑机的类型 :螺杆式 预热和干燥 :温度(℃) 80~95

时间(h) 4~5 料筒温度(℃): 后段温度 :150~170

中段温度 :165~180 前段温度 :180~200 喷嘴温度(℃): 170~180 模具温度(℃): 50~80 注射压力(MPa):60~100 选 100MPa 成型时间(s): 高温时间 0~5 保压时间 15~30 冷却时间 15~30 成型周期 40~70 注塑时间(s): 30 保 压 : 选用 72MPa

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)课题名称线圈高骨架的注塑模具设计学生姓名学号院(系)、专指导教师职称20**年4 月26日任务书一、设计课题线圈骨架注塑模设计二、工件图及技术要求图式:工件图1.零件名称:线圈骨架2.材料:聚氯乙烯3.技术要求:设计一模两件侧浇口注塑模三、任务要求1.材料的工艺成形性能2.塑件的工艺性分析3.模具结构设计4.相关工艺计算5.完成模具的装配图及零件图的绘制6.编写设计说明书摘要本设计主要讲述了以软聚氯乙烯(SPVC)为材料的线圈高骨架注塑模具的设计过程。

此模具在设计时,充分考虑了生产批量、以提高生产效率、降低生产成本为主要宗旨。

本产品为电动机绕线圈,形状规则,内空心,侧有凹槽,其要求它具有耐光,耐化学腐蚀、耐磨。

结合这些要求,材料选择软聚氯乙烯。

根据计算出的体积与质量选择SZ-100-60型号的注塑机注塑。

由于塑件内空心,侧有凹槽要求模具必需采用斜导柱侧抽芯机构分型。

经过比较,采用斜导柱在定模,哈夫块(斜滑块)在动模的结构。

整体斜楔定位,斜导柱侧抽芯分型,推板推出工件的工作原理。

设计中对主要零件一一的进行了设计。

文中插入了非标准零件图,以及模具结构图。

AbstractIs it tell taking soft polyvinyl chloride (SPVC ) as material coil high skeleton mould plastics idea course of mould mainly to design originally.This mould is in the design, fully consider production lot , regard improving production efficiency , reducing the production cost as the main aim.This product winds the coil for the motor, form rule, hollow inside, the side has grooves , it requires it is able to bear all, able to bear chemistry and corroded, wear-resisting . Combine these require material choose the soft polyvinyl chloride. Choose the moulding plastics machine of SZ-100-60 type to mould plastics according to the volume and quality calculated out. Mould piece hollow , side have groove demand mould must adopt oblique to lead post side release the core organization dividing into type. Through compare, adopt oblique to lead post make mould , Haff piece (oblique to slip yuan ) Move the structure of the mould . Whole oblique wedge make a reservation, oblique to lead post side release core person who divide , push board put out operation principle of work piece.To the designing one by one of major part in the design. Have inserted the non-standard part picture, and mould structure chart in the article.目录摘要 (I)Abstract (II)前言 (1)第1章塑件分析 (2)第1.1节塑件工艺性能分析 (2)第1.2节塑件批量 (2)第1.3节塑件批量体量和质量 (3)第2章注塑机的选择 (4)第2.1节注塑机的概述 (4)第2.2节选择注塑机 (6)第3章模具设计的有关计算 (6)第3.1节成型零件工作尺寸的计算 (6)第3.2节成型腔壁厚的计算 (8)第4章模具结构的设计 (9)第4.1节浇注系统的设计 (9)第4.2节模具结构草案 (14)第4.3节合模导向机构设计 (16)第4.4节塑件脱模机构设计 (18)第4.5节侧向分型与抽芯机构设计 (18)第4.6节模具温度调节系统 (22)第5章注塑机参数的校核 (23)第5.1节最大注塑量的校核 (23)第5.2节注塑压力的校核 (23)第5.3节锁模力的校核 (24)第5.4节模具与注塑机安装部分相关尺寸校核 (24)第5.5节开模行程和顶出装置的校核 (25)结论 (26)参考文献 (27)符号说明 (28)致谢 (30)前言随着塑料工业的发展,塑料制品在工业及日常生活中使用越来越大,因此对塑料模具设计人员的需求也在逐年的增加。

同时对设计的人员的先进的设计思维、掌握较多先加工技术以及加工工艺也是非常必要的。

作为学习模具专业的学生,我们有必须以提高自己的基础理论为前提,为促进我国模具行业的发展而努力,为促进我国工业提高标准化水平而做出自己的贡献。

模具毕业设计是模具专业最为重要的环节之一,同时它也是最后的一个关键教学环节。

它是由学生过渡到生产的一步,由学校走向工厂的桥梁。

是我们第一次系统地把所学理论应用在实际生产。

通过此次的毕业设计制造的各个环节有了更加深入明确的了解从而培养和提高设计的能力。

毕业设计的目的有两个,第一个目的是让我们掌握模具设计的基本技能,如绘图,计算,查阅设计资料和手册。

熟悉国标和各种标准的能力,能够熟练运用CAD,Pro/E。

进行绘图。

第二个目的是了解和掌握模具设计与制造的工艺,从而独立的设计一般的塑料模具,为走出学校走向社会打下基础。

我设计的是一副斜导柱抽芯机构的模具。

采用斜导柱在定模,哈夫块(斜滑块)在动模的结构。

整体斜楔定位,斜导柱侧抽芯分型,推板推出工件的工作原理。

但因本人经验不足,又加上时间仓促。

因此难避免存在一些错误,敬请各位老师批评和指正,以便取得更大的进步。

第1章塑件分析第1.1节塑件工艺性分析本产品为电动机绕线圈,在工程中,我们都知道要求选择有良好绝缘性能的材料,具有此种性能的也较多,但此塑件选用软聚氯乙烯(SPVC)这种材料还具有耐光性、耐化学腐蚀性、耐磨性。

以下图1.1为塑件的实物图图1.1根据实际测量塑件的尺寸,如图1.2所示:图1.2第1.2节塑件批量本产品在工业生产中广泛应用,因为作为常期生产的塑件,可以说其批量值是比较大的,属于大批量生产。

故设计模具要有较高的效率,浇注系统要能自动脱模。

第1.3节塑件体积计算塑件质量的计算是为了选择合理的注塑机,提高设备利用率,确定模具的型腔数目。

因此;塑件质量的计算则为;M塑件 = ρ×V塑件(1.1)而 V塑件= 2×{2×[(402×1.5)-(172×1.5)]+(202-172)×57}=2×(3733+5814)≈19.11cm3ρ=1.35g/cm3 (查塑料模具设计手册)故M塑件= 19.11×1.35 ≈ 25.80(g)又因; M浇道=ρV浇道=1.35×6200(通过pro/E计算得出)=8307mg≈8.3g所以;M总= M塑件+M浇道=19.11+8.3=27.41g第2章注塑机的选择第2.1节注射机的概述注射机的类型和规格很多,分类方法各异,按结构型式可分为立式、卧式、直角式三类,国产卧式注射机已经标准化和系列化。

这三类不同结构形式的注射成型机各特点如下:立式注射机的注射柱塞(或螺杆)垂直装设,锁模装置推动模板也沿垂直方向移动,这种注射成型机主要优点是占地面积小,安装或拆卸小型模具很方便,容易在动模上(下模)安放嵌件,嵌件不易倾斜或坠落。

其缺点是制品自模具中顶出以后不能靠重力下落。

需人工取出,有碍于全自动操作,但附加机械手取产品后,也可以实现全自动操作,此类注射机注射量一般均在60克以下。

卧式注射机是目前使用最广、产量最大的注射成型机,其注射柱塞或螺杆与合模运动均沿水平方向装设,并且多数在一条直线上(或相互平行)。

优点是机体较低,容易操纵和加料,制件顶出模具后可自动坠落,故能实现全自动操作,机床重心较低安装稳妥,一般大中型注射机均采用这种形式。

缺点是模具安装比较麻烦嵌件放入模具有倾斜或落下的可能,机床占地面积较大。

直角式注射机的柱塞或螺杆与合模运动方向相互垂直,主要优点是结构简单,便于自制适于单件生产者,中心部位不允许留有浇口痕迹的平面制件,同时常利用开模时丝杠的转动来拖动螺纹型芯或型环旋转,以便脱下塑件。

缺点是机械传动无准确可靠的注射和保压压力及锁模力,模具受冲击振动较大。

第2.2节选择注射机2.2.1先考虑理论注塑量理论注塑量是指注塑机在对空注塑的条件下,注塑螺杆(或柱塞)作一次最大注塑行程时,注塑装置所能达到的最大注塑量。

理论注塑量一般有两种表示方法:一种规定以注塑软聚氯乙烯(SPVC)(密度约为1.35g/cm3)的最大克数(g)为标准,称之为理论注塑质量;另一种规定以注塑塑料的最大容积(cm3)为标准,称之为理论注塑容量。

2.2.2其次要考虑实际注塑量根据实际情况,注塑机的实际注塑量是理论注塑量的80%左右。

即有MS = a M1 (2.1)V s =a V1(2.2)式中:M1——理论注塑质量,g ;V1——理论注塑容量,cm3 ;MS——实际注塑质量,g ;VS——实际注塑容量,g ;a——注塑系数,一般取值为0.8。

在注塑生产中,注塑机在每一个成型周期内向模内注入熔融塑料的容积或质量称为塑件的注塑量M,塑件的注塑量M必须小于或等于注塑机的实际注塑量。

当实际注塑量以实际注塑容量VS表示时,如式(2.3):MS , = ρ,VS(2.3)式中:MS,——注塑密度为ρ时塑料的实际注塑质量,g ;ρ,——在塑化温度和压力下熔融塑料密度,g/cm3。

ρ, = Cρ(2.4)式中:ρ——注塑塑料在常温下的密度,g/cm3 ;C——塑化温度和压力下塑料密度变化的校正系数;对结晶型塑料,C=0.85,对非结晶型塑料C=0.93。