轿车活塞衬套材料的组织相研究

一种汽车悬架用衬套材料选择及制备方法

CHINA SYNTHETIC RESIN AND PLASTICS 研究与开发合 成 树 脂 及 塑 料 , 2018, 35(4): 38汽车悬架系统为汽车的重要组成部分,直接影响到汽车的使用性能[1]。

由外观看,汽车悬架组成部件为杆、筒、弹簧,看似构造简单,但实际上其内部结构极为复杂,既要符合大众对汽车舒适性能需求,也要保证汽车的操纵稳定性。

而两种要求具有一定对立性,在实际设计及构造当中很难达到完美要求,加大了设计难度。

本工作对悬架系统重要组成——橡胶衬套进行了研究,以便从衬套的角度来提升悬架系统的整体性能。

在衬套结构选定情况下,确定了所用材料及制备工艺。

1 汽车悬架系统汽车悬架的主要功能是减轻路面不平给车架、车身造成的冲击力以减缓震动,从而为汽车的平稳运行提供保障,提升汽车行驶过程中的舒适度[2]。

悬架衬套属于悬架系统,其功能为保证汽车扭转、倾斜的柔韧性,从而调控对轴向、径向的位移状况,进而降低传输到车身的震动及冲击力,提升汽车操纵过程中的平稳性,为悬架弹性运动提供保障。

评估减震橡胶性能的主要指标为静态模量、动态模量、阻尼系数。

静态模量是橡胶的弹性模量水平;动态模量为减震橡胶刚柔水平,减震橡胶具有分子结构刚柔适当的特点[3];阻尼系数以分子运动的摩擦情况为基础,是减震橡胶的动态性能评估标准,以介质损耗因子(tanδ)来表示,频率一种汽车悬架用衬套材料选择及制备方法周 博(吉林石化物流有限责任公司,吉林省吉林市 132000)摘要:橡胶衬套是悬架系统中连接车架和车桥的柔性部件,对车辆操作稳定性发挥着重要作用,而在橡胶衬套的实际应用过程中,会发生橡胶因脱胶以及老化断裂等问题使车辆运行的安全性受到影响。

为了更好地完善悬架系统,对悬架用橡胶衬套进行了研究。

在衬套结构选定情况下,确定了所用材料及制备工艺。

质量检验结果发现,该橡胶衬套能够有效地缓冲外部刺激,满足悬架的基本要求,值得推广应用。

关键词:汽车悬架 橡胶衬套 制备方法中图分类号:TQ 325文献标识码: B 文章编号:1002-1396(2018)04-0038-05 Selection and preparation of bushing material for automobile suspensionZhou Bo(Jilin Petrochemical Logistics Co.,Ltd.,Jilin 132000,China)Abstract:Rubber bushing is a flexible component connecting the frame and the bridge in the suspension system. It plays an important role in the operation stability of the vehicle. The safety of the vehicle operating is affected by the rubber bushing degumming and aging fracture. The rubber bushing used for suspension is studied to improve the suspension system. The material and preparation process are determined after the selection of the bushing structure. The quality test results show that the rubber bushing can effectively buffer external stimuli and meet the basic requirements of suspension,which is worthy of popularization and application.Keywords:automobile suspension; rubber bushing; preparation method收稿日期:2018-01-29;修回日期:2018-04-28。

某型号发动机活塞的强度分析与材料优化设计

某型号发动机活塞的强度分析与材料优化设计随着现代工程技术的不断发展,机动车、飞机和轮船等机械设备的要求也不断提高。

这些设备的核心部件之一就是发动机。

发动机是整个设备的"心脏",是其正常工作的关键。

而发动机内部的一些零部件,如活塞,便是发动机中重要的组成部分,它的强度和材料的优化设计也一直是关注的重点。

一、发动机活塞的作用发动机活塞是发动机的重要部件之一。

在内燃机中,它主要是用来把燃烧产生的高温高压气体变成机械能,从而使发动机正常工作。

二、发动机活塞的结构活塞通常由以下几个部分组成:1.活塞头:在活塞顶部的平面结构,它直接与火花塞接触,将电压传导到火花塞进行点火。

2.活塞杆:前缀也叫连杆,进气阀和排气阀之间的重要组成部分,将活塞运动的力传到连杆上。

3.活塞环:一般由对开上环和下环、又称为活塞环子、机油环和卡圈组成,上下环分别用于密封缸壁和活塞头,固定在活塞槽中。

三、活塞强度分析发动机活塞作为发动机运转的基本部件之一,在运动过程中,承受着来自气体压力、加速惯性力和瞬间高温等多种力的影响。

因此,活塞必须具备足够的强度才能承受这些力的冲击。

发动机活塞经常遭受到巨大的机械压力和高温的影响。

为使其能够承受这些极端条件,需要进行强度分析。

通过有限元分析软件分析活塞所承受的最大载荷进行最大应力的判断。

四、活塞材料优化设计在确定活塞的强度后,还需要对活塞的材料进行优化设计。

活塞的材料应具备耐磨、耐腐蚀、耐高温、高强度、低密度、热稳定性等优良性能。

目前常用的活塞材料有铝合金、锻造铝合金、高硅铝合金、钛合金等。

其中,铝合金是目前使用较广泛的一种。

由于其高强度、耐磨性好和低密度等优点,被广泛应用于发动机活塞之中。

同时,钛合金也因其高强度和耐腐蚀性能等优点,在高端设备中也得到了广泛的应用。

乍一看,某型号发动机活塞的强度分析与材料优化设计似乎是一个非常枯燥的领域。

然而,这项技术所涉及的领域涵盖了武器装备、飞机、火箭、汽车、高铁等多个领域,可以说是在当今高精尖领域中不可或缺的一环。

活塞销与衬套的正确选配

可 以帮 助人 们 在 较短 的时 间 内查 明故 障 ,所 以 . 一 些过 去行 之 有 效 的传 统 经验 作 法被 人 们 逐 渐 淡 忘 了。其 实 , 对 大 多数 汽 车驾驶 人 员或修 理 人 员来说 , 通过 “ 跟油 门” “ 上 起 子” 这 些 最简 单 易行 的土 办 法 . 初 步快 速 确定 汽 车 运行 中突 然发 生的发 动机 异 响 . 不 失 为 一种 方便 、 实用 、 经 济 和 可 靠 的手 段 , 而且 这 种 操作 容 易 掌握 ,又 不 需要 配备 任 何 附 加装 置 , 学

孔 均 经过 精 加 工 ,能 直接 与 相应 的活 塞 销配 合 , 但 与 小头 孔 为过 盈 配 合 ,衬 套 与活 塞 销 为滑 动 配合 . 一般为 O . 2 5 ~ 0 . 4 5毫米 ) 虽 由衬 套 的加 在 选 配 时仍 应 进行 上 述试 配 ,以保 证 放 心使 用 , 特 其 配 合 间 隙 f 别是 换 用加 大 的 活塞 销 时 , 还 常需 对 座孑 L 进 行 铰 削

有 时会 酿成 重 大事 故 . 甚 至使 整 台发 动机 报废 !

立 即靠 路边 停 车 , 用 抖 动 油 门( 加 速 踏 板1 的 办法 察 听声 音有 无 变 化 , 如果 响 声 随着 油 门的加 大 而相 应 变大, 则 操 作 者 必 须马 上 让 发 动机 停 止 工 作 , 请 求

活 塞 在机 油 中加 温到 8 0 ℃左 右 时 . 应 能顺 利地 用 手

闽 霪 懿选 配

周 义 军

工精度来保证 , 不需铰削或镗削 , 但 应 检 查 活 塞 销 在 衬 套 内的 转 动 情 况 , 要求既要转动灵 活 , 又 无 间

老车不松散,新车更紧致——「衬套」改装的提升操控指南

老车不松散,新车更紧致——「衬套」改装的提升操控指南衬套这种装备常常会被我们忽略当出现问题时却时常察觉不到而当真正需要去更换时往往已经开裂到不得不更换从而十分影响驾驶体验而作为爱车的我们怎样才能未卜先知替换适合车辆的衬套呢文字:蟹爪朝天/郝工图片:来源于网络如有冒犯,请联系我们本文所述均为赛车改装及赛道驾驶请勿驾驶非法改装车上路行驶,请勿危险驾驶在车身和悬挂部件之间的连接位置,常会有一些衬套。

这些衬套的作用主要是吸收一些冲击和振动,减少连接处螺栓、螺孔的变形,减少些传递到车内的振动。

如果仔细提会的话,我们会发现:在接近匀速行驶的状态下,如果将方向盘转至一个较小的角度并稳定住的话,车头指向会先小幅随方向盘方向变化,随后再自动增加一些转向。

在导致这种现象的原因中,有较大一部分就是源于趁套。

在转动方向盘后的一小段时间内,衬套先压缩变形。

在衬套变形到极限后,车子再出现转向加剧的效果。

不少车友在更换了比原厂更硬的衬套后会感觉转向的反应更快了一些、更准了一些,主要就是因为衬套的变形小了,变形过程所用的时长更段了。

同时,大家也说能感觉到更多路面的情况了。

在工程师眼中,衬套的特性主要是刚度(载荷和相对位移的幅值比)和迟滞角(载荷和相对位移的相位差)。

通常来说,刚度和迟滞角都会随振动频率的变化而变化。

对于纯橡胶结构的衬套来说:随着振动频率的增加,衬套的动刚度和迟滞角都是缓慢增大的,整体上接近于保持恒定。

对于内含油液的液压衬套来说:迟滞角的拐点常在10-20Hz之间。

在频率小于10-20Hz左右的时候,随着频率的增加,动刚度逐渐增加。

在频率大于10-20Hz左右的时候,随着频率的增加,迟滞角逐渐减小。

具体数据会根据车型整体要求而设计。

在车子整体的设计中,在衬套方面工程师主要考虑的是其对车子操纵稳定性和行驶平顺性的影响。

以悬挂下摆臂和车身或副车架之间衬套为例:1 衬套的动刚度大一些,操纵稳定性往往才能好一些2 衬套的动刚度小一些,在平整路面上的方向盘抖动才可以小一些3 衬套的阻尼大一些,冲击后的残余抖动才可以小一些操纵稳定性和平顺性对于衬套动刚度的需求往往有较大的矛盾。

发动机铝合金活塞铸件的分析研究

发动机铝合金活塞铸件的分析研究摘要:针对汽车发动机铝合金活塞铸件进行缺陷分析,同时尝试借助实际试制浇铸及模拟分析软件相结合的方法,对铸件的成型情况进行相应的解析,从模具冷却结构改进方面入手对铸件缩松缺陷问题加以解决,借助模具设计结构的特点解决铸造缺陷,这对于金属重力铸造生产铸件的缺陷解决具有一定的借鉴意义。

关键词:缺陷分析;模拟分析;铸造工艺随着社会的不断进步以及科技的不断发展,汽车发动机活塞的轻量化程度也在逐渐提升,无论是其热负荷还是机械负荷都有了明显的增大,这样会致使活塞的工作环境更为严酷。

基于上述情况分析,活塞铸件的材料必须要具备下述功能特点:热膨胀系数小、密度小、热传导性好,除此之外铸件材料还要满足耐腐蚀、耐磨等需求。

这样看来,铝合金能够在较大程度上胜任活塞铸件的要求。

目前共晶铝硅合金是发动机活塞最长应用的材料之一,该材料中约含有11%~14%的硅,随着含硅量的不断增加,Al-Si系合金的抗拉性能也会有相应的提升,到共晶成分点时达到最大;之后持续增加硅含量,但是由于会产生粗大长针状初晶硅,其形状不太好进而也会导致合金的强度出现骤然下降的情况。

因而为了使得铝硅合金的原有特点不被破坏,又能保证力学性有很大程度的提升,进而可以使得这种合金的应用范围扩大,在近些年,无论是国内还是国外,都在对其开展研究,并采用了多种行之有效的措施。

1铸件结构与试制本篇文章所选用的汽油机活塞铸件其铝合金材料的牌号为KS1295的共晶铝硅合金,这种材料的优势众多,其具有膨胀系数小、密度小、耐磨、流动性好等诸多特点。

这个活塞铸件的造型相对来说复杂性较高,包括了多处深腔及薄壁区域。

这种活塞铸件在发动机工况下的力学性能要求:最大承载功率大于155kW(211ps,5500rpm),最大承载扭矩为350N·m(1200~4000rpm),材料的硬度不得低于HB140。

依据相应的设计标准以及浇筑需求,借助一模两腔重力铸造浇注机对活塞铸件尝试进行生产。

活塞环物理气相沉积涂层的研究

活塞环物理气相沉积涂层的研究一台内燃机的使用寿命很大程度上取决于活塞环-气缸副的使用寿命,在活塞环表面涂覆减摩涂层是减少活塞摩擦副磨损的一种可能方法。

为此目的,目前广泛采用的是电镀铬层,但是镀铬层在热和机械循环负荷下易于开裂,并且还要求抛光以防止发动机磨合期间气缸磨损,电镀铬工艺要花数小时之久,同时还要酸洗以及在生产中要求采取生态保护的特殊措施.目前,正在寻求取代镀铬的工艺技术,其中之一就是采用离子轰击辅助的物理汽相沉积(PVD)。

PVD工艺可使不同成分的多层涂层沉积,厚度通常为l0um且具有许多特性,不需要以后进行抛光及采取生态保护措施。

活塞环磨损和物理汽相沉积涂层成分的预先选择内燃机正常运转时,活塞环承受来自气缸壁的机械载荷和来自活塞的热负荷。

温度和机械因素同时起作用加剧了活塞环的磨损,特别是压缩环.活塞环磨损的主要机理是:(1)细颗粒的磨蚀磨损,这些细颗粒能通过空气滤清器而且硬度又高于活塞环;(2)在活塞环与气缸表面之间形成的界面上粘结引起的粘附磨损(图1)。

因此活塞环的耐磨涂层必须具有高的硬度和低的表面性能,过渡金属的碳化物、氮化物、氧化物都具有这种性能,由于这些材料的韧性低,PVD涂层厚度通常不超过4-6um以防涂层裂开.当具有硬涂层的活塞环磨合时,可以通过沉积另外一层韧性材料即低屈服点金属的外层降低气缸磨损。

在热和机械负荷作用下,将迫使磨合层金属从局部接触区挤向非接触区。

于是在活塞环和气缸壁之间形成紧配合,因此活塞环周边负荷均等而消除了局部磨损并减少了活塞副的总磨损量。

此外,在整个气缸壁上均匀涂抹的磨合层金属将起一层界面膜作用,从而防止活塞环与气缸间的互相粘附。

磨合层的厚度必须足以补偿活塞环几何误差dr和气缸几何误差dc,并断定厚度等于(dr十dc)/4。

,在下面所研究的活塞环PVD涂层的实例中,因为TiN能承受较大的机械负荷和热负荷而选用它作为耐磨层。

由于钛具有较高韧性而选择它作为磨合层。

镶嵌销孔衬套的活塞结构强度分析

大值( 见表 3 变化不大 , ) 基本都在 18 P 左右 。热 2 a M

变形 、 热应 变 的波 动很 小 , 设计 衬 套 是 可 以不 作 为 在

主要 因素 来 考虑 。

图 2 原 活塞 温 度 场 云 图

图 4 原 活 塞 热 应 力云 图

图 3 镶 嵌 15mm 锻 铝 合 金 衬 套 后 。 塞 温 度 场 分 布 云 图 . 活

关 键 词 : 嵌 衬 套 ; 塞 ; 构 强度 镶 活 结

中 图分 类 号 : H1 4 T 3

文献标识码 : A

文 章 编 号 : 6 2 5- 2 1 )3 0 3 — 4 1 7 — 4 X( 0 1 0 — 0 1 0 5

随着高新技术迅猛发展及其在发动机 中的广泛 应用 , 发动机 的功率 、 转速不断提 高 , 油耗进一步 降

塞 的温度场分布 云图 ) 以看 出 , 可 衬套 的加入 , 没 并

பைடு நூலகம்

收 稿 日期 :0 0 1— 3 2 1— 2 2

作者简介 : 蔡国轩 (9 9 - , , 17 _ )男 山西运城人 , 助教 , 研究 方向 : 机械 制造及其 自动化。 31

Equ p nt i me M a ufc rn c oo n a ti g Te hn l ̄

浅谈汽车底盘典型衬套的设计

浅谈汽车底盘典型衬套的设计摘要:汽车底盘多重功能体现在支撑、缓冲、减震、转向、稳定和制动作用。

而这些功能的实现,很多是由连接它们的柔性橡胶衬套来完成的。

可以看出,各种衬套对汽车来说是必不可少的部件。

对其研究势在必行,这里简单介绍典型底盘类的衬套设计。

关键词:典型衬套;可行分析;衬套设计一、衬套分类底盘衬套具体根据装配位置可以分减振器衬套、控制臂衬套、拉杆衬套、前桥/后桥衬套、副车架衬套、稳定杆衬套、转向器衬套、球头衬套等,底盘各个系统通过这些柔性衬套互相连接,给整车提供稳定,舒适的驾乘空间。

一些人对圆形减振制品称为衬套。

衬套产品典型的分两类,一类是只有内骨架无外骨架,如图1-1;另一类是有内、外骨架,如图1-2所示:可见底盘衬套是盘悬挂系统中铰连部位的弹性元件,其种类、性能繁多,对其设计又复杂多变,这里对这两种典型的底盘类衬套进行简单的探讨。

二、结构的分析与确定2.1内套的设计首先我们会知道衬套的装车部位,内套需要的压变力,这就知道了内套与螺栓配合,螺栓的大小。

a).按照GMW14676标准可以查到螺栓与螺母配合的扭紧力F和内套内径r高度h。

b).根据压变力可以选择材料,可以知道材料非比例伸长应力为σ。

c).通过公式A=F/(σ*k),K为安全系数,现取K=0.85。

可以计算得到内套对螺栓的承接面积A。

d).A=π(R^2-r^2)已知 A、r,可以计算得到R。

e).通过上述计算,我们可以得到满足技术要求的内套规格为:R、r、h。

2.2橡胶体的确定天然胶的硬度在60到70度对耐久最有利a).可以橡胶的硬度采用Hs=65.b).衬套所在部位可知道主方向刚度值,通过CAE分析,可以近似确定橡胶体的结构c).橡胶体的结构确定以后,可以通过CAE分析得到该Bushing的径向、轴向、扭转和偏摆刚度值,这个可以再和所在部位受到的值,如路试的时候比较最终确定橡胶体的结构2.3外套的设计a).外套可以根据装车套筒的部位,和压出力。

汽车内燃机活塞的表面防护与耐磨性能研究

汽车内燃机活塞的表面防护与耐磨性能研究作者:颜俊先潘江如马婕来源:《科学与财富》2020年第06期摘要:科技进步带来的各行业的飞速发展。

随着汽车数量的增多,汽车制造技术提升的同时,其成本也在相应下降。

在汽车的选择上,人们普遍于对汽车内燃机有高性能要求,而活塞作为汽车内燃机的重要部件,起所处的环境比较复杂。

通常会在工作中会出现交变的机械负荷和热负荷。

所以我们要想提升汽车的发动机寿命,就应该首先对汽车内燃机的活塞进行有效的表面防护和耐磨度提升。

本文结合汽车内燃机活塞的基本结构分析,对活塞表面防护及耐磨性进行了性能的探析,以供参考。

关键词:内燃机;活塞;表面防护;耐磨前言:汽车内燃机是汽车的重要部件,其性能的可靠性取决于总体的耐磨程度。

这主要是因为汽车内燃机的零部件在长期工作中会经常处于磨损的状态,一旦磨损严重,就会影响汽车使用的安全性和可靠性。

活塞在内燃机中是重要的磨损部件,如果活塞在运动中不能将吸收的热量及时散发,就会使其自身热度增强而降低其耐磨损性能,最终会出现拉缸或者活塞热烈等严重事故。

所以必须从重视汽车的使用寿命和安全性角度对汽车内燃机性能进行良好的优化。

1汽车内燃机的活塞基本结构活塞在结构上主要由顶部、裙部和销座三部分。

汽车一旦发动,活塞会根据汽车发动机的运行环境进行启动工作,从而实现自身的配置优化。

活塞头的设计一般会以平顶或者接近平顶的形式为主,这样能够确保活塞适用于不同的燃烧室。

另外,通过平顶或者接近平顶的设计能够降低活塞与高温气体的接触面积。

活塞在顶端的设计还有一个较为复杂的环槽形状,活塞环安装到环槽之后,环槽主要是为了实现燃烧室内混合气体需求的满足,提升燃烧率,降低燃爆率。

活塞出现凹槽、漏气以及其他杂质都会进入到燃烧室,这时为了确保密闭性,就要在环槽上安装一个活塞环。

整个活塞的裙部具有导向作用,确保活塞在在运动中处于垂直状态。

活塞裙部的形状能够实现汽车内燃机活塞研究。

最后就是活塞的销座,他作为支撑结构,实现了销座与连杆的衔接。

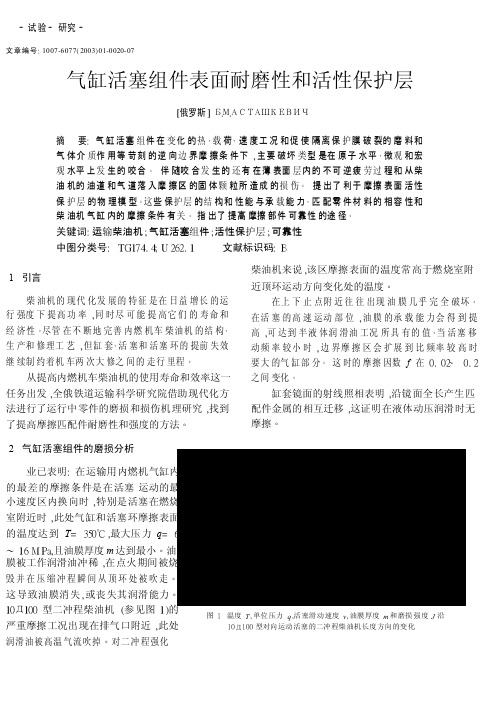

气缸活塞组件表面耐磨性和活性保护层

·试验·研究·文章编号: 1007-6077( 2003) 01-0020-07气缸活塞组件表面耐磨性和活性保护层[俄罗斯] Б.М.АСТАШКЕВИЧ摘要:气缸活塞组件在变化的热、载荷、速度工况和促使隔离保护膜破裂的磨料和气体介质作用等苛刻的逆向边界摩擦条件下,主要破坏类型是在原子水平、微观和宏观水平上发生的咬合。

伴随咬合发生的还有在薄表面层内的不可逆疲劳过程和从柴油机的油道和气道落入摩擦区的固体颗粒所造成的损伤。

提出了利于摩擦表面活性保护层的物理模型。

这些保护层的结构和性能与承载能力、匹配零件材料的相容性和柴油机气缸内的摩擦条件有关。

指出了提高摩擦部件可靠性的途径。

关键词: 运输柴油机; 气缸活塞组件; 活性保护层; 可靠性中图分类号: TG174. 4; U 262. 1 文献标识码: B1 引言柴油机的现代化发展的特征是在日益增长的运行强度下提高功率,同时尽可能提高它们的寿命和经济性。

尽管在不断地完善内燃机车柴油机的结构、生产和修理工艺,但缸套、活塞和活塞环的提前失效继续制约着机车两次大修之间的走行里程。

从提高内燃机车柴油机的使用寿命和效率这一任务出发,全俄铁道运输科学研究院借助现代化方法进行了运行中零件的磨损和损伤机理研究,找到了提高摩擦匹配件耐磨性和强度的方法。

2 气缸活塞组件的磨损分析柴油机来说,该区摩擦表面的温度常高于燃烧室附近顶环运动方向变化处的温度。

在上下止点附近往往出现油膜几乎完全破坏。

在活塞的高速运动部位,油膜的承载能力会得到提高,可达到半液体润滑油工况所具有的值。

当活塞移动频率较小时,边界摩擦区会扩展到比频率较高时要大的气缸部分。

这时的摩擦因数f在0. 02~ 0. 2 之间变化。

缸套镜面的射线照相表明,沿镜面全长产生匹配件金属的相互迁移,这证明在液体动压润滑时无摩擦。

业已表明: 在运输用内燃机气缸内的最差的摩擦条件是在活塞运动的最小速度区内换向时,特别是活塞在燃烧室附近时,此处气缸和活塞环摩擦表面的温度达到T= 350℃ ,最大压力q= 6 ~16 M Pa,且油膜厚度m 达到最小。

一种高稳定性汽车衬套的制作方法

一种高稳定性汽车衬套的制作方法摘要本文介绍了一种制作高稳定性汽车衬套的方法。

该方法结合了材料选择、制作工艺和结构设计,以实现汽车衬套的高稳定性和可靠性。

通过对材料特性和制作工艺的分析和优化,该方法可以提高汽车衬套的抗变形能力和使用寿命,从而提升汽车的整体性能。

引言汽车衬套是汽车中重要的零部件之一,主要用于降低摩擦和振动,提供稳定性和可靠性。

随着汽车技术的不断演进,对汽车衬套的要求也越来越高。

高稳定性的汽车衬套可以提供更好的驾驶体验,并提升汽车的整体性能。

因此,开发一种高稳定性汽车衬套的制作方法具有重要意义。

材料选择材料的选择是影响汽车衬套性能的关键因素之一。

在选择材料时,需要考虑以下几个方面:强度和刚度汽车衬套需要具备足够的强度和刚度,以承受汽车的负荷和振动。

因此,选择高强度和高刚度的材料是关键。

常用的材料包括钢、铝合金和复合材料等。

耐磨性汽车衬套在使用过程中会受到摩擦的影响,因此需要具备良好的耐磨性。

选择具有高耐磨性的材料可以延长汽车衬套的使用寿命。

常用的耐磨材料包括聚合物、涂层和硬质合金等。

热稳定性汽车衬套在高温环境下也需要保持稳定性。

选择具有良好热稳定性的材料可以避免衬套变形或失效。

常用的热稳定材料包括高温塑料和耐高温涂层等。

制作工艺制作工艺对汽车衬套的性能和质量起着重要作用。

以下是一种高稳定性汽车衬套的制作工艺示例:原材料准备首先,将选定的材料按照一定规格准备好。

根据具体需求,可以选择铸造、锻造或注塑等方式来生产衬套的初始形状。

精确加工接下来,对初始形状的衬套进行精确加工。

根据设计要求和尺寸精度要求,采用加工工艺如车削、铣削和磨削等,对衬套进行精确加工,以确保其尺寸和形状的精度。

表面处理为了提高衬套的表面质量和耐磨性,可以进行表面处理。

常用的表面处理方法包括硬质涂层、氮化处理和防腐处理等。

表面处理可以提高衬套的耐磨性和使用寿命。

检验和质量控制最后,对制作好的衬套进行检验和质量控制。

通过采用合适的检测方法,如三坐标测量、硬度测试和金相分析等,确保衬套的尺寸和性能符合设计要求。

河北工业大学科技成果——复合材料轿车活塞

河北工业大学科技成果——复合材料轿车活塞项目简介本项目是用S-L-V三态反应在电磁和机械双重搅拌条件下首次制成可应用于轿车及摩托车发动机活塞的TiNp-AlNp/Al复合材料。

本研究成果所处的领域为当今国际新材料热点之一的金属基复合材料研究领域中的第四代复合材料,即用多增强体混合增强金属或合金(Hybrid Composites),此成果为国际领先水平。

本项目的研究旨在开发低造价、高性能的发动机活塞新材料。

目前已经成功制备了摩托车活塞和夏利轿车376TiNp-AlNp/Al复合材料活塞,本项目已申报国家发明专利。

市场前景与预测汽车发动机是汽车的心脏,材料是发动机质量的关键所在,在环保意识日益增强的今天,用新材料来提高发动机的效率、降低排放并提高使用寿命具有重要的社会意义和经济意义。

TiNp-AlNp/Al比强度高、比模量高、高温性能好,因此,用TiNp-AlNp/Al复合材料来制造汽车发动机活塞将会使我省汽车发动机的效率、排放和使用寿命等指标优化到一个新的水平,并将在金属基复合材料的基础理论研究方面取得具有较高学术价值的理论成果。

从而对科技、经济发展做出应有的贡献。

可见,TiNp-AlNp/Al复合材料在汽车制造领域有广泛的应用前景。

规模与投资投资规模:基建厂房1000万元、设备投资500万元、流动资金500万元。

生产设备50KG真空感应加热炉10台、活塞模具和石墨坩埚加工机床、磨床各三台。

效益分析1、按每月150吨计,生产设备投资300万元;2、厂房投资100万元;3、原材料22000元/吨,每月原材料费330万元;电费15万度电/月×0.7元/度=10.5万元;每吨复合材料约生产2500个活塞,每月生产37.5万个活塞;每月产值375000×25=937.5万元;每月效益937.5万元-330万元-10.5万元-10万元(工资及其它)=587万元。

合作方式合作开发。

轿车底盘橡胶衬套半经验设计方法研究

轿车底盘橡胶衬套半经验设计方法研究邓雄志;刘涛;苏泽博【摘要】为改进橡胶衬套的设计方法,利用仿真模型研究了橡胶衬套结构尺寸与刚度的关系,用刚度相对变化率描述了结构尺寸对各向刚度的影响.基于研究结果提出了橡胶衬套的半经验设计方法,并采用该方法对某B级轿车下摆臂衬套进行了结构设计,通过三步结构调整获取的四向刚度均满足设计目标要求.研究表明,橡胶衬套的半经验设计方法解决了衬套结构设计刚度匹配难的问题,具有较高的工程应用价值.【期刊名称】《汽车技术》【年(卷),期】2018(000)007【总页数】5页(P54-58)【关键词】轿车底盘;橡胶衬套;各向刚度;半经验设计【作者】邓雄志;刘涛;苏泽博【作者单位】广州汽车集团股份有限公司汽车工程研究院,广州 511434;广州汽车集团股份有限公司汽车工程研究院,广州 511434;广州汽车集团股份有限公司汽车工程研究院,广州 511434【正文语种】中文【中图分类】U463.11 前言汽车底盘橡胶衬套的各向刚度直接决定底盘的操纵稳定性、平顺性、NVH性能及承载变形性能[1-2]等,因此,整车制造厂及其研发机构对底盘各衬套刚度目标的设定关注度较高,而对衬套结构设计关注较少[3-4]。

目前国内橡胶衬套生产商对衬套的结构设计依然处于借鉴和沿用的状态[5-6],生产商具有自己的产品刚度数据库和对标刚度数据库,根据衬套的设计空间和主机厂的刚度目标要求从数据库中进行衬套选型,经过微调结构和胶料硬度、配方达到刚度目标。

这种借鉴和沿用的方法非常依赖工程经验,且一般很难保证各向刚度全部与目标吻合,操作性及知识延续性差[7]。

为此,本文通过仿真方法重点研究衬套结构参数与衬套橡胶的各向刚度关系,提出了橡胶衬套半经验优化设计方法。

2 衬套结构参数与刚度关系研究模型为研究衬套结构参数与衬套各向刚度的关系,从最简单的两骨架衬套[8](图1)入手,在保持材料参数及其它结构参数不变的情况下,分别研究内径变化、外径变化、轴向长度变化及内外径同时变化(保持橡胶厚度不变)时对衬套各向刚度的影响,明确刚度与衬套结构尺寸变化的关系,以设计出满足刚度目标的衬套。

汽车内燃机活塞的表面防护与耐磨性能研究

汽车内燃机活塞的表面防护与耐磨性能研究从21世纪以来,我国在各个领域上都取得较大的成就,汽车行业也因此得到快速发展,在不断提升制造技术的基础上成本也在不断降低,汽车销售价格下降,这样的条件下,促使更多人们采购汽车.。

就目前而言,人们对汽车的性能要求越来越高,更加重视汽车内燃机使用性能.。

而活塞是内燃机中一个重要的部件,一般会承载机械热负荷和负荷,具有十分复杂的工作环境,为此要想有效提升汽车使用年限,提升活塞工作性能是很有必要的.。

本文将对活塞表面耐磨损和防护进行分析,主要研究其特征和产生的影响以及优化实验,仅供参考.。

关键词:活塞;表面防护;汽车内燃机;耐磨性能引言在发动机性能持续提高的情况下,汽车内燃机使用范围也越来越大.。

在汽车内燃机使用的过程中,磨损是主要影响其使用寿命的因素.。

若是内燃机部件出现了磨损的问题,不仅会影响其正常使用功能,同时对汽车整体稳定性和安全性也具有较大影响.。

在汽车使用中活塞是产生磨损量最大的一个部件,产生这种问题主要是由于内燃机中活塞出现了一定的磨损,运行中导致内燃机中活塞一味地吸收热量,并且热量得不到及时散发,导致活塞热强度下降,从而引发活塞热裂问题,同时在这样的情况下,内燃机中拉缸部件影响也比较大,存在这破裂的隐患,为汽车使用带来巨大的安全风险.。

1 内燃机活塞特征一般情况下汽车内燃机活塞主要由三部分内容组成,活塞头部、活塞群部、活塞销座,汽车发动机在正常情况下开始工作时,一般都会根据发动机工作环境和要求,内燃机活塞也呈现出不同的配置.。

各个内燃机活塞头之间的区别一般有两个部分,一部分是内燃机活塞的顶部区别,设计师在进行设计时一般采用平顶或者与之相似的平顶设计,这种活塞能够适应多种内燃机的苛刻环境.。

另外,在使用过程中,采用平顶设计能够降低与高温气体活塞接触面积,并且产生的作用力在活塞平顶部位可以均匀分布.。

另一部分,类似平顶设计的活塞形状上比较复杂,属于一种环槽,主要是因为需要在环槽上面安装活塞环,这样设计的目的在于促使燃烧室中的混合气体能够转换成所需要的气体,这样的环境中有利于提高燃烧室内燃烧率,同时也能够有效的降低发生爆破的几率.。

活塞模型知识点总结

活塞模型知识点总结1. 活塞模型的材质活塞模型的材质通常采用高强度合金铝制造,在一些要求特别高的高性能发动机中,也会采用钛合金或镍基合金材质。

选择合适的材质可以保证活塞模型在高温高压下不变形不断裂,还可以减轻发动机本身的重量,提高发动机的效率和性能。

2. 活塞模型的结构活塞模型通常由活塞头、活塞杆和活塞环三部分组成。

活塞头是与气缸内燃料燃烧后高压气体接触的部分,因此在活塞头上通常会设置喷油嘴或者火花塞孔。

活塞杆负责连接活塞头与曲轴,传递气缸内的压力到曲轴上。

活塞环则负责减少活塞与气缸壁之间的摩擦,防止润滑油进入燃烧室。

3. 活塞模型的制造工艺活塞模型的制造工艺一般包括模压、铸造、加工和热处理。

在模压和铸造过程中,需要选择合适的铝合金液态材料,并采用高精度的模具和工艺,以保证活塞模型的形状和尺寸精度。

在加工工艺中,需要对活塞进行车削、磨削和整形等加工操作,以达到设计要求的形状和表面粗糙度。

在热处理过程中,通常会采用时效处理、淬火处理和表面硬化等工艺,以提高活塞模型的强度和耐磨性。

4. 活塞模型的设计要点活塞模型的设计要点包括活塞头的形状、活塞杆的结构和活塞环的形状。

在活塞头的设计中,需要考虑气缸内的燃烧压力和温度,选择合适的形状和尺寸以保证燃料的充分燃烧和排放。

活塞杆的结构设计需要考虑强度和刚性,要保证其在高转速下不会发生变形和破裂。

活塞环的设计需要考虑摩擦和密封,选择合适的形状和材质,以降低摩擦损失和防止气缸内的压力泄漏。

总之,活塞模型是汽车发动机中的关键零部件,有着重要的作用和严格的要求。

在活塞模型的材质、结构、制造工艺和设计要点等方面都需要进行严格的考虑和研究,以确保发动机的性能和可靠性。

连杆小端衬套活塞销强度分析及其影响因素

连杆小端衬套活塞销强度分析及其影响因素通过有限元软件ANSYS建立连杆小端-衬套-活塞销三体配合的模型,针对连杆小端-衬套-活塞销在气体爆发压力作用下的强度及相关因素的影响规律进行分析,得出在最大爆发压力下衬套的最大等效应力处;在相同爆发压力下,衬套宽度,比压与衬套最大等效应力的关系;活塞销与衬套的配合间隙与最大等效应力的关系;在相同结构下,比压与最大等效应力的关系。

标签:连杆小端-衬套-活塞销三体配合;相关因素影响规律;ANSYS1 概述在内燃机中活塞通过活塞销和衬套与连杆连接,以推动曲轴的转动,活塞销与衬套在内燃机运转中承受气体爆发压力以及活塞连杆组惯性力的作用,而且这些力都是周期变化的冲击性负荷,此时轴承的工作性能和可靠性严重影响着内燃机整机的工作性能。

特别是近年来,内燃机日益向高速和大功率方向发展,相应地,对于轴承各个方面的性能要求也越来越高。

因此,深入分析、计算连杆衬套的强度问题,特别是分析计算影响活塞销-连杆-衬套三体接触在最大爆发压力下的强度问题,以及相关因素对衬套强度的影响规律,对于提高内燃机整机工作的可靠性和延长使用寿命都具有十分重大的意义。

对于连杆衬套受气体爆发压力和惯性力作用时的应力计算,虽然其形状并不复杂,但由于连杆衬套与连杆小端过盈装配,连杆衬套又与活塞销存在接触,活塞销受惯性力和缸内爆发压力共同作用。

衬套的实际应力的准确计算比较困难,传统方法相当的不准确性。

有限元方法的发展为精确且全面地计算连杆衬套应力提供了条件,目前已成为计算连杆衬套应力的主要手段。

文章通过ANSYS软件为针对连杆小端-衬套-活塞销三体接触模型在气体爆发压力作用下的衬套强度及相关因素的影响规律进行了分析,旨在为高速大功率柴油机的连杆衬套设计提供参考[1]。

活塞销载荷是衬套强度计算的基础,进行连杆-衬套-活塞销三体接触分析计算时,首先要确定活塞销负荷。

连杆小端与衬套过盈配合,通过活塞销与活塞连接作直线往复运动,在柴油机的整个工作过程中,处于进气冲程阶段时,连杆通过活塞销带动活塞向下运动,衬套的上部承受压力;处于排气冲程和压缩冲程阶段,连杆推动活塞向上运动,衬套的下部承受压力;处于膨胀行程阶段,燃气爆发产生的巨大压力推动活塞下行,活塞通过活塞销推动连杆向下运动,连杆再推动曲轴转动,衬套的下部承受强大的挤压力。

高强耐热Al-Si活塞合金的研究的开题报告

高强耐热Al-Si活塞合金的研究的开题报告一、研究背景与意义汽车行业对于发动机部件的要求一直都是高强度、高性能和高耐受性能。

而发动机中,活塞是发动机气缸最大的部件,承受着活塞环转动、气缸高温高压等复杂的工况环境,因此活塞材料的性能是影响整个发动机性能的重要因素。

研究高强耐热Al-Si活塞合金,对于提高发动机的性能和寿命,具有重要的意义和应用前景。

二、研究目标和思路本研究旨在从以下三个方面入手,对高强耐热Al-Si活塞合金进行研究。

1. 材料制备:采用热压铸造工艺,制备需要的高强耐热Al-Si合金材料,通过热处理等方法提高材料的性能。

2. 材料性能研究:对合金材料进行显微结构、力学性能、热膨胀、耐热性等方面的测试和分析,探究其材料性能的影响因素,及满足发动机活塞的使用条件的标准。

3. 应用前景分析:结合汽车行业对于发动机活塞的需求和科学技术的发展,预测高强耐热Al-Si活塞合金在汽车行业的应用前景。

三、研究方法和步骤1. 合金材料的制备:选用Al-Si合金为主要原料,采用热压铸造工艺制备合金材料,通过热处理技术改善合金材料的性能。

2. 材料性能的测试和分析:应用显微结构分析、力学性能测试、热膨胀性能测试、耐热性测试等方法对合金材料的性能进行测试和分析,找出其具体的优点和不足,为后续材料改进提供数据支撑。

3. 应用前景的分析:结合汽车行业对于发动机活塞的需求和科学技术的发展,预测高强耐热Al-Si活塞合金在汽车行业的应用前景。

四、预期成果和意义本研究将提出一种新的高强耐热Al-Si活塞合金,具有以下优点:高强度、高稳定性、高耐热性、低热膨胀系数、优良的耐磨性能等。

本研究的成果,将有助于提高发动机的性能和寿命,为汽车行业提供可靠的活塞材料,具有重要的意义和广阔的应用前景,可以促进我国汽车行业的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料导报网刊 2007年12月第5期・54・

轿车活塞衬套材料的组织相研究﹡

周世杰,黄沙棘,林金辉,刘彤妍

(成都理工大学材料与化学化工学院,成都 610059)

摘要活塞衬套材料是发展汽车发动机技术的关键材料。

就轿车活塞衬套材料铜合金60Cu-Zn-Si在200℃、400℃、600℃、800℃进行固溶处理,确定材料在不同温度对应的相组成,对处理后的试样进行了SEM和X-ray分析研究,结果表明,该材料的基体相为Cu12.75SiZn2.92的化合物,结晶度好。

关键词铜合金固溶处理金相组织SEM X-ray

Investigation on Structure Phase of Car Piston Bushing Materials

ZHOU Shijie, HUANG Shaji, LIN Jinhui, LIU Tongyan

(College of Materials and Chemistry & Chemical Engineering, Chengdu University of

Technology, Chengdu 610059)

Abstract Piston bushing material is the key issue for engine technology development. Car Pistons bushing material 60Cu-Si-Zn copper alloy is solution treated at 200℃,400℃,600℃ and 800℃respectively to determine the phase compositions at different temperatures. Then the treated samples are analyzed by SEM and X-ray. The results indicate that the matrix phase of this material is a compound of Cu12.75SiZn2.92 and the crystallinity is good.

Key word copper alloy, solution treat, metallographic structure, SEM,X-ray

0 引言

活塞是汽车发动机的“心脏”,承受交变的机械负荷和热负荷,是发动机中工作条件最恶劣的关键零部件之一[1,2]。

由于该部位靠近燃烧室,易受到气体中的硫、氮成分的影响,而且周边的温度高,在这种苛刻的滑动情况下进一步提高负荷和燃料温度会对活塞衬套材料的磨损和腐蚀产生严重的影响[3~6]。

而近年来汽车发动机要求高工率、低燃油耗和低排放。

由于气缸爆发压力越来越高,活塞衬套材料的表面比压也很高,加上滑动速度很高,使衬套材料温度快速上升[7]。

传统的衬套材料如Cu-Sn-Pb(铅青铜)和Cu-Sn-P(磷青铜)常会发生硫腐蚀和严重的磨损。

为了延长发动机寿命,要求提高活塞衬套材料承载能力、耐磨性和耐腐蚀性[8]。

随着汽车整车对发动机的动力性、经济性、环保性及可靠性的要求越来越严格,活塞衬套已发展成为集多项新技术于一体的高技术含量的产品,以保证活塞的耐热性、耐磨性、平稳的导向性和良好的密封功能,减少发动机的摩擦功损失,降低油耗、噪声和排放[9~11]。

本实验对轿车活塞衬套材料铜合金60Cu-Zn-Si在200℃、400℃、600℃、800℃进行固溶处理,确定材料在不同温度对应的相组成,通过SEM观察处理后的材料中元素的分布,用X-ray衍射分析研究热处理试样的相组成,为该成分合金的工艺规范研究提供理论依据,以期提高轿车活塞衬套材料的性能。

1 实验

1.1 热处理实验

利用电阻炉对轿车活塞衬套材料60Cu-Zn-Si铜合金进行固溶处理,分别在200℃、400℃、600℃、800℃进行固溶处理。

1.2 显微组织研究

对固溶处理后的试样进行金相组织研究。

本实验采用化学侵蚀的方法。

用三氯化铁盐酸酒精液侵蚀,其组成为三氯化铁(1g)+盐酸(10ml)+酒精(20ml),侵蚀时间20~30s。

利用EOPHAT金相显微镜观察到的金相显微组织见图1。

Fig.1 不同温度处理后的金相显微组织

1.3 SEM分析

为了进一步确定材料中的成分分布及其状态,利用扫描电镜对试样进行了扫描电镜分析观察,试样表面抛光后(不用腐蚀剂)直接观察,所得结果见图2。

1.4 XRD分析

从试样的SEM分析可以看出,材料中的硅分布在基体上。

为了进一步确定材料中各种元素存在形式,用X-ray衍射仪对试样进行了X-ray衍射分析。

X粉晶衍射图见图3。

(a)200(b)400

(c)600(d)800

﹡青研

舞掖霞旭蜒

1976讲师从属研

掖哝,,瘾椹蘩蜒瞌柱霞 E-mail:zsj0126@

轿车活塞衬套材料的组织相研究/周世杰等・55・

Fig.2 不同温度处理后的SEM照片

Fig.3 不同温度处理后试样的X-ray衍射图谱

2 分析与讨论

从图1可以看出,随着温度的升高,晶粒变大,并发生

再结晶形成等轴晶见图1(d),晶界变得平直。

总体来看,材料的金相为单相组织,这一结果也通过XRD实验分析得到证实,见图3(a)。

由于SEM是根据元素对电子的反射强度而产生衬度的,所以只有原子序数相差大一些的元素之间才能产生衬度进而分辨出来,在本研究中由于铜和锌元素的原子序数相近,硅和铜、锌元素的原子序数相差较大,所以通过扫描电镜观察可以判定硅分布在基体上,并且随着温度的升高,材料中硅的分布逐渐变得均匀,见图2。

这说明随着温度的升高,硅元素得到充分的扩散以达到重新分布。

通过XRD物相分析可看出,此XRD图谱可以是铜锌合金的Cu0.7Zn0.3相,也可能是硅黄铜的Cu12.75SiZn2.92相。

由于本文研究的材料为硅黄铜,所以判定材料经不同温度热处理得到基体相是Cu12.75SiZn2.92化合物,见图3。

X-ray 衍射图谱中,各个衍射峰的半峰宽小,说明该化合物的结晶度很高。

3 结论

通过对该材料的分析研究表明,60Cu-Si-Zn经不同温度处理后,其得到的相组成是一样的,均是单一的基体相,为Cu12.75SiZn2.92化合物,材料结晶度很高。

参考文献

1 李升.活塞用新型过共晶铝硅合金的研究[J].中国铸造装

备与技术,1997,(2):19

2 谈荣望. 内燃机结构设计[M]. 北京:中国铁道出版社,

1990

3 Becker E P. Trends in tribological materials and engine

technology[J]. Tribol Int,2004,37 (7):569

4 Qu J,Truhan J J,Blau P J. Investigation of the scuffing

characteristics of candidate materials for heavy duty diesel fuel injectors[J]. Tribol Int,2005,38 (4):381

5 Cooper D. Laboratory screening tests for low sulfur diesel

fuel-lubricity[J].Lubr Sci,1995,7(2):133

6 Jinno O, Tyagi M R, Kimura Y. Influence of surface

roughness on friction and scuffing behavior of cast iron under sparse lubrication[J]. Tribol Int,1996,29(2):129 7 Fang C K,Chuang T H. Surface morphologies and erosion

rates of metallic building materials after sandblasting[J].

Wear,1999,230(2):156

8 那忠辉,俞映涛,孙宏图. 柴油机缸套穴蚀可预防[J]. 黑

龙江交通科技,2004,27(8):62

9 郑敏. 新型铜合金衬套的研制[J]. 飞机设计,2005,(2):

31

10 张家玺. 基于系统理论的缸套-活塞环摩擦副失效分析

[J].农业机械学报,2002,33(3):20

11 吉建平,王龙洲.汽车发动机缸套-活塞环摩擦副磨损及

对策[J].润滑与密封,2002,(2):74

200400

600800

(a)200℃

(b)400℃

(c)600℃

(d)800℃。