夹点技术在LNG分馏换热能量优化中的应用

利用夹点技术对精馏系统换热网络的调优分析

利用夹点技术对精馏系统换热网络的调优分析!赵峭梅"郭延红"张理平"付峰"郭莉#陕西省化学反应工程重点实验室"陕西延安$%&’’’(摘要)利用夹点技术对永坪炼油厂%’’万吨*年常压蒸馏装置换热网络进行了调优分析"找出了节能方面存在的问题"为进一步采取节能措施和途径提供了依据+关键词)夹点技术,精馏,节能中图分类号)-.’/%01文献标识码)2文章编号)%’’34&’/5#/’’/(’64’’3&4’6在炼油厂中"主要的单元操作是精馏"精馏是分离液体混合物最常用的方法"也是化学工业中最大的耗能操作+在生产中既需要加热公用工程"又需要冷却公用工程"如何合理利用能源"降低生产成本"意义重大+为此"我们利用夹点技术对延安永坪炼油厂年产%’&7常压蒸馏装置的换热网络进行了调优分析"建立了换热网络图"找出了换热网络的薄弱环节"为进一步优化组合提供了依据+%夹点技术理论及换热网络的合成%0%夹点理论8%9/:对于一个化工系统"当有多股热流和多股冷流进行换热时"可将所有的热流合并成一根热复合曲线"所有的冷流合并成一根冷复合曲线"然后将两者一起表示在温;焓图上"夹点即为在温;焓图上冷<热复合曲线在某点重合时系统内部换热的极限"重合点的传热温差为零"该点即为夹点+在夹点温差为零下操作"需要无限大的传热面积"可以通过技术经济评价而确定一个系统最小的传热温差;夹点温差"因此"夹点可以定义为冷<热复合温焓线上传热温差最小的地方+为了达到系统过程节能的目的"夹点理论的设计原则是)#%(夹点之上不应该设置任何共用工程冷却器, #/(夹点之下不应该设置任何共用工程加热器,#6(不应有跨越夹点的传热+夹点的出现将整个换热网络分成了两个部分)夹点之上与夹点之下"夹点之上是热端"只有加热和换热公用工程"没有任何热量流出"可以看作是一个热阱,夹点之下是冷端"只有换热和冷却公用工程"没有任何热量流入"可以看作是一个热源,夹点处热流量为零+%0/换热网络的合成在换热网络的合成中"需要考虑各种物流匹配"在夹点处物流匹配受的限制最多"因此首先考虑夹点处的物流匹配"即合成过程从夹点开始"将换热网络分成夹点上<下两部分"分别向两头进行物流间的匹配换热+夹点技术设计准则)%0/0%物流数目准则夹点将网络分成热端和冷端"对于热端来说热物流只能用冷物流来冷却"而不应有任何冷却器"这意味着"所有的热物流均要靠同冷物流换热达到夹点温度"而冷物流可以用公用工程加热器加热到目标温度+因此"每股热流均要有冷流匹配"即夹点以上的热流数目=>应小于或等于冷流体数目=?)夹点之上=>@=?#%(如果实际物流数目不能满足上述准则"则应通过分流来增加冷流数目+同理"在夹点之下"为保证每股冷流都被匹配"应有)夹点之下=>A=?#/(!收稿日期)/’’/9%’9/’基金项目)陕西省化学反应工程重点实验室资助项目#’’B C’6(作者简介)赵峭梅#%D3D;("女"陕西延安市人"延安大学副教授+万方数据如果实际物流不能满足上述准则!则应通过分流来增加热流数目"#$%$%热容流率准则本准则适用于夹点处的匹配"夹点处的温差&’()*是网络中的最小温差!为保证各换热匹配的温差始终不小于&’()*!要求夹点处匹配的物流的热容流率+,-./0满足以下准则1夹点之上2345232678夹点之下23492326:8%永坪炼油厂精馏系统实况为了简明表示延安市永坪炼油厂的换热情况!我们将实际的工艺过程绘制成换热网络图!如图#所示"图#换热网络栅格图网络栅格图中的原始数据取于永坪炼油厂!每一条水平线代表一股物流!箭头指向右端的是热流!箭头指向左端的是冷流;左端是高温区!右端是低温区"箭头末尾的温度是物流的起始温度!箭头边的温度是目标温度"<表示加热器!=表示冷却器!两个由一条竖线连接的小圆圈表示一个换热器!圆圈所在的两股物流即为进行换热的冷热流体"垂直的虚线表示夹点的位置!线旁的温度即为夹点温度!热冷端温度相差&’()*"7问题表法当物流较多时!采用复合温焓线较为繁琐!且结果不够准确!此时常采用问题表法来准确计算"步骤如下16#8先将九股热流流体的温度6包括起始与目标温度8从大到小排列!同样将冷流体温度从大到小排列;6%8然后将热>冷流体温度统一相混!从大到小排列;678以冷>热流体的平均温度为标尺+即冷>热流体的平均温度相对热流体下降?@个夹点温差6&’()*.%8!相对于冷流体上升?@个夹点温差6&’()*.%80"划分温度区间"A 股热流有#B 个温度!:股冷流有B 个温度!但因目标温度出现了7个C D/!故应有%:个从大到小的冷热流体的平均温度!构成%7个温区"6:8计算每个温区的热平衡!以确定每个温区热量的余或亏!计算式为1&4E F 6G H I H JG H I K86L EJ L E M #8式中若&K E 为负值表示该温区有剩余热量!,N;G H I H !G H I K 分别为该温区内冷>热物流热容流率之和!,N./;L E !L E M #!分别为该温区的进>出口温度"第一温区输出热量等于第二温区输入热量!依次类推直至最后一个温区"6C 8从计算结果知!从第C 温区到第O 温区之间热通量为零!此处即为夹点6温度为%%:/8!夹点以上所亏热量共计P %A #Q D ,N !并且第一温区就出现了热量的亏缺!因此该P %A #Q D ,N 热量需用加热公用工程从第一温区补入"问题表如表#所示"6O 8依次类推!最后一个温区的热通量输出应为%B #Q P ,N !则确定最小冷却公用工程用量为%B #Q P ,N "A :第7期赵峭梅!等1利用夹点技术对精馏系统换热网络的调优分析万方数据表!问题表温区!温区"温区#温区$温区%温区&温区"##&###&"’""&("$(""$"!)###"物流亏缺热量*+,积累热量*+,热通量*+,输入输出输入输出"%%-.(&(/"%%-.(&’"-!.($)$’#!.-))#!"(.&$/"%%-.(&/%&’-.’$’#!.-))!&!!.#$)$&-.)$$/%&’-.’/&!$-.%$$!&!!.#$)!!$!.%($/!--.%"/&!$-.%$$/%-%(.("$!!$!.%($!#$!.("$!#$!.("$/%-%(.("$/’"-!.()$!#$!.("$(/&%.)%&/’"-!.()$/’""%.!-"(&%.)%&00/!-.&&/’("-.(!&/’((-.#%&"&".(#"")!.&-"!据问题表法所得之夹点1用试差法求夹点温差如表"所示表"试差结果表23456*7夹点平均3*7最小加热工程量*+,最小冷却工程量*+,!$无’"-%."(!%""#.%’’#!.($)"&$."&-!&""$’"-!.($)")!.&-"!)!)-’’’#.%&%)%.(-!"(""&’)(#.#)&’((.%&&"$""))!"-#!%#.-")从视差结果可知128456为!&7时1所需公用加热工程量最小1为’"-!9($)+,1则夹点温差确定为!&7:$结论根据以上夹点技术的计算结果及配合栅格图1对永坪炼油厂!(&8*年常压蒸馏装置换热系统设计进行详细的调优分析1得出以下结论;<!=根据夹点设计准则1应在夹点之上>?@>A 夹点之下>?B >A 1但在夹点上热流股数大于冷流股数1使得冷却工程用量和加热工程用量同时增大1夹点之下符合原则:<"=经校正本厂换热网络没有跨越夹点的换热器存在1且夹点之上无任何冷却工程及夹点之下无加热工程:说明在设计时充分考虑到了节能问题:<#=根据夹点设计原则1需夹点处匹配的物流的热流率满足;夹点之上C D ?@C D C 1夹点之下C D ?B C D C :校正后发现夹点之上符合此原则E 夹点之下所有热流都和原油换热1由于在物流中原油的C D 值最大1所以全都违反了此原则1这样能量就没有充分利用1也没有符合每一次匹配:<$=此换热网络在设计中形成了众多回路1而没有考虑到回路合并问题1致使换热器台数增加1操作费用增大F $G :<%=现行流程中所用冷热公用工程用量与计算结果比较;H 现行热公用工程I)))#9(#(+,H 计算所得加热工程I’"-!9($)+,H 现行冷公用工程I$(!’9!’-+,H 计算所得冷公用工程I")!9&-"+,由以上计算和比较可以看出1永坪炼油厂!(&8*年常压蒸馏装置的换热系统还有进一步改造达到最大限度的节能因素:参考文献;F !G 冯宵1李勤凌编著.化工节能原理与技术F J G.北京;化学工业出版社!--);!’$/!)#.F "G 倪进方.化工过程设计F J G .北京;化学工业出版社1!---.!&&.F #G 李淑培.石油加工工艺学<上册=F J G.北京;中国石化出版社1!--!."#/#$.F $G 冷一欣1钱三鸿.重油催化裂化装置换热网络的改进设计F KG .炼油设计1!--’1"’<%=;$’/%(.L 责任编辑徐文梅MN O O P Q R S T Q U VU W T X Y O Q V R X T Y R X V U P U Z [\Y ]Q Z V ]S V \R X Y R ^]T _S V ]W U _‘Q V ZX Y S T Q V Z‘Y ]XU W _Y R T Q W [Q V Z][]T Y ‘a b c d H 5e f g 4h 51i j d k e 6g ?f 6l 1a b c >i m 5g n 56l 1o j o h 6l 1i j d m 5<D p f q 56A 5e r s h tm e u f p e 8f p tf v C ?h 45A e r w h e A 85f 6x 6l 56h h p 56l 1k e 6e 6j 65q h p y 58t 1k e 6e 6’!&(((1C ?56e =N z S ]T _S R T ;3?5y n e n h p{y h y 8h A ?6f r f l t f vn 56A ?e 6|A ?h A +y 8p e 6y v f p 456l ?h e 856l y t y 8h 4f v6f p 4e re 84f y n ?h p h|5y 85r r e 85f 6}?5A ?e 66{e r r tf {8n {8!1(((1(((8f 6y e 8k f 6lD 56lf 5r p h v 56h p t .~8v 56|y f {88?hn p f u r h 4f v h 6h p l ty e q 56le y n h A 8e 6|n p f q 5|h y 4h 8?f |y v f p 8?h h 6h p l ty e q 56l.!Y ["U _\];D 56A ?3h A ?6f r f l t E p h A 85v 5A e 85f 6E h 6h p l ty e q 56l(%延安大学学报<自然科学版=第"!卷万方数据。

夹点技术原理及其在换热网络优化中的应用

夹点技术原理及其在换热网络优化中的应用工093 林媛10091707摘要:能源危机的到来,节能降耗已是大势所趋。

夹点技术是换热网络、水网络优化最实用的节能技术。

本文主要介绍了夹点技术的基本原理以及近几年在工程设计中的广泛应用和良好前景。

关键词:夹点技术;换热网络;过程工程;节能系统1 前言能源与人类文明和社会的发展一直紧密地联系在一起,是社会发展的物质基础。

在当今的世界上,能源问题更是渗透到社会生活的各个方面,直接关系到整个社会经济发展和人们物质文化生活水平的提高。

随着能源危机日益加深,过程集成方法成为热点话题,而夹点技术以其独有的实用、简单、直观和灵活⋯的优点正在被广泛使用,经过20多年的发展,夹点技术已从热回收的特殊工具发展成为一种卓有成效的过程设计方法,它是过程系统综合的强有力方法,其研究和应用对促进企业技术进步、增加经济效益、提高竞争能力等都有重大意义,在我国的工业和企业中有着广阔的应用前景。

夹点技术(Princh Technology,pinch又译作窄点、狭点、挟点)是英国Bodo Linnhoff 教授等人于70年代末提出的换热网络优化设计方法,后来又逐步发展成为化工过程综合的方法论。

夹点技术是能量回收系统分析的重大突破,80年代以来夹点技术在欧洲、美国、日本等工业发达国家迅速得到推广应用,现已成功地用于各种工业生产的连续和间歇工艺过程,应用领域十分广阔,在世界各地产生了巨大的经济效益。

2 夹点技术基本原理工艺过程存在多股冷、热物流,过程综合就是要设计出能使冷热物流充分换热以尽可能回收热量,并同时满足投资费用、可操作性等方面的约束条件的过程系统。

夹点技术是以化工热力学为基础,以经济费用为目标函数,对换热网络的整体进行优化设计。

优化过程包括冷热物流之间的匹配,冷热公用工程的类型和能级选择;加热器、冷却器及系统中一些分离器、蒸发器等设备在网络中的合适放置位置;节能、投资和可操作性的i维权衡。

夹点技术在各领域中的应用

夹点技术在各领域中的应用作者:李炜图孔帅刘祥雪来源:《商品与质量·消费视点》2013年第06期摘要:本文主要介绍了夹点技术以及在各领域中的应用。

夹点技术是换热网络、水网络优化最实用的节能技术,有很好的发展前景。

关键词:夹点技术;原理;应用随着能源的日益紧缺,如何节约及合理利用能源成为人们关注的热点。

在各个行业领域中,化工企业对能源的需求尤为突出,且能源的成本在其总生产成本中占有相当大的比重。

换热网络是能量回收利用的一个重要子系统,对于相同的生产工艺,换热网络设计得越合理,能源的回收就越多,生产成本也就越低。

对换热网络优化的研究,在近几十年已取得较大的进展,其中Linnhoff等提出的夹点技术对解决化工生产中的热量交换与回收起到重要的作用。

一、夹点技术简介1.夹点技术原理根据夹点理论是由英国学者LinnHoff等人于1978年提出的,并逐步发展和完善起来的理论。

它是指在热物流和冷物流的换热过程中存在着一处传热温差最小的点,即夹点。

夹点处的最小传热温差决定了换热网络的最大热回收量以及加热、冷却过程的最小用量。

夹点技术是以化工热力学为基础,以经济费用为目标函数,对换热网络的整体进行优化设计。

优化过程包括冷热物流之间的匹配,冷热公用工程的类型和能级选择;加热器、冷却器及系统中一些分离器、蒸发器等设备在网络中的合适放置位置;节能、投资和可操作性的三维权衡。

最终的优化目标是确定出具有最小的设备(换热器、加热器和冷却器)投资费用和操作(公用工程加热与冷却)费用,并满足把每一个工艺物流由初始温度加热或冷却到目标温度的换热网络。

2.夹点技术的优点(1)降低能耗,通过改进能量回收系统节约能量费用;(2)提高生产能力,解除系统瓶颈而不改动主要设备,可达到增产的目的;(3)降低投资费用,在少投资或不投资、少增加或不增加能耗的条件下完成换热网络的改造和优化,提高了能效,且在改造中可更好地利用已有的设备;(4)降低环境污染,用排放废气或废液最少为目标进行优化设计,减少“三废”排放。

夹点法设计能量最优的换热网络——李俊乾

240.0

262.5 225.0

问题表格(1) 子网络序号 冷物流及其温度 k C1 C2 SN1 SN2 SN3 SN4 热物流及温度 H1 H2

150 125 145 100 70 40 120 90 60

SN5

SN6

25

20

问题表格(2)

子网络 序号 赤字Dk kW 热量 kW 热量 kW

◆ 热容流率符合可行性规则2:

CPH<CPC

(热流股热容流率2.0, 冷流股热容流率 2.5、3.0)

◆ 按经验规则,应使热流股1与冷流股1匹配。

夹点热端的流股匹配

(2)冷端的设计

分析:

◆ 流股数符合规则1:

NH ≥ NC

CPH ≥ CPC

(热流股数 2,冷流股数2)

◆ 热容流率不符合规则2:

(热流股热容流率2.0、8.0, 冷流股热容流率 2.5、3.0)

目标 热负荷 kW Q 180.0 240.0 262.5 225.0

标号

流率

kW/ oC CP

温度

oC

温度

oC

Ts 150 90 20 25

Tt 60 60 125 100

H1 H2 C1 C2

2.0 8.0 2.5 3.0

(1)热端的设计

分析:

◆ 流股数符合可行性规则1:

NH <NC

(热流股数 1,小于冷流股数2)

无外界输入热量 Ik Qk 10 -2.5 -107.5 27.5

外界输入最小热量 Ik 107.5 117.5 105.0 0 Qk 117.5 105.0 0 135.0

SN1 SN2 SN3 SN4

-10 12.5 105.0 -135.0

夹点温度合成换热网络的理解

)(s t p T T Wc Q H -==∆利用夹点温度合成换热网络摘要:化工生产中存在着大量的需要换热的工段,有些需要加热,有些需要冷却或冷凝。

如果能够合理地设计好换热网络系统,就可以最大限度地减少公共供热或供冷,而且还可能减少设备投资,达到节能的目的。

夹点技术(Pinch Technology )是合成换热网络常用的综合设计技术。

利用该技术设计合成公共供热或供冷最小的换热网络,在降低能耗,减少投资,保护环境等方面成效显着。

关键词:夹点技术、夹点的确定及意义、换热网络合成1.夹点技术夹点技术是以热力学为基础,从宏观的角度分析过程系统中能量流沿温度的分布,从中发现系统的用能“瓶颈”所在,并给以“解瓶颈”的一种方法。

夹点限制了换热网络可能达到的最大热回收。

用夹点技术设计合成的换热网络,可推广应用于整个过程系统的能量分析与调优。

目前,夹点技术在实际中应用广泛,取得较好的成效。

我国高校,设计部也已将夹点分析方法用于原油预热系统的节能改造,取得满意效果。

1.1温焓图用温焓图(T-H 图)能够简单明了地描述过程系统中换热网络中物流的热特性。

在温焓图上可以用一段线段或曲线描述物流的换热过程。

例如,当某一工艺物流从供应温度Ts加热或冷却到目标温度Tt,其所需的热量或冷量(该过程的焓差)为 式中,W 为质量流率kg/h;Cp 为比热容,kJ/kg.K;由此,就可在温焓图中画出表示物流温度及热量的变化的直线。

若Q 为负值,表示物流被冷却,需要冷量,在图中的直线为有一条箭头指向左下方的直线;若Q 为正值,表示物流被加热,需要热量,在图中的直线为有一条箭头指向右上方的直线。

若为一水平线,则表示为饱和物质流体的焓变,过程中温度保持不变。

若为曲线,则表示为多组分物质流体的热量变化。

1.2组合曲线在一个过程系统中,会有多股热物流和冷物流,在研究过程中,常常把多股物流在温焓图中有机结合在一起,同时考虑冷热物流的匹配换热问题,这样才更有意义。

浅析夹点技术在石油化工中的应用

浅析夹点技术在石油化工中的应用摘要:由于世界能源危机越来越严重,石油化工中的过程集成一跃成为焦点话题,而夹点技术作为过程集成方法中最为实用的方法正在广泛使用。

夹点节能技术(Pinch technology)作为一种新节能技术,是一种基于现代节能的火用分析理论(Exergy analysis),同时又充分考虑了设备状况、能量利用与回收、经济状况、系统关联的系统综合优化的节能技术。

它不仅建立了完备的系统总体节能理论,更突出的是:它形成了一种可行、实用和有效的节能增效技术。

关键词:夹点石油化工节能应用一、夹点技术的缘起和发展夹点概念是基于热力学第二定律提出的,从宏观角度分析过程系统中能量流沿温度曲线的分布,从中发现系统用能的瓶颈点,并找到解决瓶颈的一种方法。

以夹点为基础发展的过程能量综合技术,则走出热力学分析的领域,形成了能量回收利用的综合合成技术。

夹点技术应用不限于换热网络的分析与合成,也包括过程系统中热能动力系统的优化合成等。

但是最为普遍的还是对换热网络合成与优化的应用。

夹点技术,特别强调从系统的角度出发,开展节能省钱的综合系统的诊断与优化,主要通过构造冷、热物流组合曲线,总组合曲线和平衡组合曲线来绣工艺过程进行能量分析,制定节能设计和改造方案。

夹点节能技术能够直接应用于能量利用与回收系统的规划、设计,尤其是节能改造,并能明确地指出可取得的节能经济效益,以及采用的具体节能改造方案。

夹点技术起源于对换热器网络的研究,由于换热器作为能量传递设备被广泛地应用于化学、电力、制药等行业中,其换热性能好坏直接关系到生产企业的能源利用效率。

在生产实践中,人们发现了这样一个问题:虽然单个的高效换热器,但它将被纳入一个换热器网络大,其传热效率不好。

目前,换热器网络的研究主要集中在两个方面,即换热系统的设计和换热系统的改造这两个方面,它的最新发展方向为:压降优化、柔性设计、蒸馏塔目标设定、低温过程设计、间歇过程综合、降低水流率、全局能量系统综合和排放目标设定等。

夹点技术在精馏系统优化中的应用

夹点技术在精馏系统优化中的应用中图分类号】TQ 053.5 【文献标识码】 A【文章编号】1000-8144(2000)04-0275-04Application of Pinch Technology in Refining SystemYAO Ke-jian,ZHANG Song-hong,ZHU Ling-yu(Department of Chemical Engineering,Zhejiang University of Technology,Hangzhou 310014,China)【Abstract】An extended grand composite curve for refining system is presented in this paper. The curve includes reboilers and condensers which are treated as streams according to their temperature and duty,followed by heat integration with the process system with application of pinch technology. An example for the design of cyclohe-xanone refining system according to this method is provided showing a saving of 30%in total energy.【Keywords】pinch technology;refining system;heat integration;grand composite curve;reboiler;condenser提高精馏系统的能量综合利用率十分重要。

减少精馏操作能耗的方法包括精馏塔本身的节能、精馏序列的合理安排、精馏序列与过程系统的热集成及采用其它分离方法。

夹点分析法在换热网络优化中的应用

子网络 Dk ( kW)

SN1 - 40 SN2 60 SN3 70 SN4 - 99 SN5 - 30 SN6 - 131. 5 SN7 32. 5

热量 (kW)

无外界输入

输入最小值

Ik

Ok

Ik

Ok

0

40

90

130

40

- 20

130

70

- 20

- 90

70

0

- 90

9

0

99

2002 年 1 月 天 津 化 工 3 7

(1) 选择每个换热器的热负荷等于该匹配的冷 、 热物流中热负荷较小者 ,使其只需一次匹配换热就 可以由初始温度达到目标温度 ,这样可使所需换热 设备数目最小 ,节约了投资费用 。

(2) 尽量使热容流率值相近的冷 、热物流进行匹 配换热 ,这样在满足最小传热温差ΔTmin的约束条件 下 ,传热过程的不可逆性最小 ,对相同热负荷情况下 传热过程的有效能损失最小 网络计算如下 : k = 1 , 对热物流温度间隔为 ,260~240 ℃

D1 = I1 - O1 = (0 - 2) (260 - 240) = - 40 说明该子网络有剩余热量 40 kW。 以此类推 ,可以分别求出剩下的 6 个子网络的 值 ,于是可以建立如下的问题表格 :

例如 ,一个有 4 股物流的换热网络 ,物流原始数 据见表 1 。假使给定的 △Tmin为 20 ℃。

表 1 物流的原始数据

物流标号 H1

初始温度 ( ℃) 260

目标温度 ( ℃) 138

热容流率 (kW/ ℃)

2. 0

H2

160

93

8. 0

C1

夹点技术分析在装置间热联合优化的应用_章琦

2013 年第 7 期 节 能 ENERGY CONSERVATION ( 总第 370 期) — 55 — 示。汽油加氢装置是阈值问题, 不需要热公用工 程, 而航煤加氢夹点温度 175℃ 远低于汽油加氢的 夹点温度 350℃ 。 这为二者的热联合提供了良好 的条件。汽油加氢和航煤加氢装置集成考虑的总 理论上完 组合曲线如图 5 所示。通过装置间热集成, 全可以消除航煤加氢装置的热公用工程。

图2

考虑油浆的常减压换热网络夹点分析( 考虑产汽)

4 的热量约 1049 × 10 kcal / h, 年节约燃料 8811t。 本 次用能改造初底油与油浆换热采用高效换热管 , 强

图1

不考虑油浆的常减压换热网络夹点分析( 考虑产汽)

化油 浆 与 初 底 油 的 换 热, 循 环 油 浆 357t / h, 从 342℃ 开始与 288℃ 的初底油换热, 可将原油加热 到约 313℃ , 循环油浆降至约 300℃ , 同时因输送循 150kW 。 环油浆至常减压装置增加泵功耗约 全厂 低 压 蒸 汽 过 剩, 渣油加氢装置再发 0. 4MPa 蒸汽经济效益不明显, 可将常渣与原料油 换热后直接去催化装置, 实现热出料, 可以降低催 4 化装置的加热负荷 630 × 10 kcal / h。 第三套催化 裂化装置热进料数据如表 1 所示。 催化装置多产 中压蒸汽 6t / h。

物流名称 反应流出物 精制汽油 低分油

图5

1 # 汽油加氢—2 # 航煤加氢精制装置热集成 GCC 图

热物流

2. 2. 2 热联合优化 从 GCC 图 可 以 发 现, 汽油加氢装置高温位 ( 360 ~ 265℃ ) 热量过剩约 4500kW, 而航煤加氢高 温位 ( 270 ~ 240℃ ) 热量不足, 需要 4000kW 热量; 因此考虑 2 套装置的热量集成。 汽油加氢装置高 温位( 360 ~ 265℃ ) 的 4000kW 过剩热量加热航煤 加氢混合进料, 则航煤加氢装置热负荷为零。 取消汽油加氢装置低分油作为热媒介的发汽 流程, 航煤加氢反应进料与航煤加氢反应流出物换 热后去 1 汽油加氢装置与其反应流出物换热, 最 后进航煤加氢反应炉 F101 , 以降低航煤加氢反应 炉的负荷。热联合后混氢航煤进加热炉的温度由 243℃ 提高到 270℃ , 航煤加氢加热炉的负荷减少 4000kW, 加热炉只需点长明灯, 年节约燃料 2889t, 节能效果显著。 装置改进前后的换热流程如图 6 和图 7 所示。 2. 3 催化裂化装置与蜡油加氢装置热联合 2. 3. 1 用能现状分析 2 # 催化裂化装置循环油浆 200t / h 与原料油换 装置过剩高温热量 热后发生 3. 5MPa 蒸汽 10t / h, 发生 3. 5MPa 蒸汽; 蜡油加氢装置混合原料先与精 制柴油换热, 再与反应物换热后去加热炉, 由于反 应热较小, 导致反应温升很小, 仅为 25℃ , 反应物 能提升的温度有限, 目前实际不足部分的热量只能 通过加热炉提供, 炉用燃料达 678kg / h。 蜡油加氢 装置的冷热物流数据如表 4 所示。 2. 3. 2 热联合优化 从图 8 蜡油加氢装置的总组合曲线可以看出 , 将混合原料加热到 370℃ 理论上需要 5300kW 热 量, 但热物流温位并不需要 395℃ 以上, 而只需要 350℃ 物流将混合原料加热到 328. 7℃ 。 因此可以 考虑将 2 催化裂化装置与蜡油加氢装置热集成优 化。

2夹点技术换热网络优化综合

z kskl aA

k l i

k i

式中 skl 为第k种公用工程用于第l台加 热器的年消耗量, k为单价,Ai为第i台 换热器、加热器或冷却器的换热面积,a 和b是计算设备费的常数 , 是年折旧 率 。在计算换热面积时,往往取换热系 数为常数。

二、换热器网络的综合方法

一、换热器网络综合中的直观推 断规则

规则一 总是从最热的热物流开始,使其与最热 的冷物流相匹配换热,用热物流进口温度与冷物流出 口温度相配对(逆流换热)。 规则二 如果上述匹配不可行(温差太小),采 用一个加热器来加热冷物流的热端,以减低这个换热 器的出口温度,直到上述匹配称为可能为止。 规则三 一个流股匹配换热开始,就应当尽可能 地进行下去,直到实现下列情况之一为止: (1)热物流已经冷却到其目标温度; (2)冷物流已经加热到其目标温度; (3)冷、热物流之间温度已达到最小允许温差 △Tmin.。

自从C.S.Hwa于1965年首次提出换热器网 络优化问题以来,许多学者对换热器网络进 行了深入的研究,提出了多种最优或接近最 优的综合方法。根据研究方法的侧重面不同, 大体上可以分为以下几类:

第一类 数学规划法 即把问题归结为有约束的多变量优化问题。 目前虽然有一些成熟的数学方法可以利用, 但由于问题的维数太高,大规模非线性迭代 运算效率较低,致使现代的计算机也难以完 成。所以只好把问题加以简化,并在算法上 加以改进。这方面的代表性工作有80年代以 来的以美国CMU的Grossmann等人为代表的 MILP和MINLP方法。

第二部分 夹点技术与换热网络优化综合

主讲人:尹洪超 教授

大连理工大学能源动力学院 博士生导师 大连理工大学能源管理与节能研究中心 主任

夹点技术讲座内容

夹点理论及其在换热网络中的应用研究

夹点理论及其在换热网络中的应用研究摘要:随着社会经济与科学技术的发展,各个领域的迅速发展,大大增加了能源的消耗,石油化工作为耗能的重点行业,其中的换热网络是耗能的关键。

因此,优化换热网络结构,并尽可能回收热量是我们当下必须要做的,研究人员利用夹点理论对换热网络进行优化,在节能降耗方面取得了不错的效果。

本文将对夹点理论概述、夹点技术原理及其设计以及夹点理论在换热网络中的应用进行研究,以此来推动夹点理论在换热网络中的应用,进而推动石油化工行业健康发展。

关键词:夹点理论;换热网络;应用;研究前言:相对于国外发达国家,我国是能源消耗大国,且能源利用率较低,对我国国民经济发展十分不利。

因此,节能降耗是未来发展的必然趋势。

近年来,夹点理论在石油行业的普及和发展,通过对换热网络进行优化,在石油行业节能降耗以及降低成本等方面取得了不错的成果。

一、夹点理论概述夹点理论起源于上世纪70年代由英国教授提出的,直到80年代在能量回收方面具有重大突破,并在大部分西方国家得到了迅速的推广和普及,直到今天,已经在全世界范围内得到了认可,促进了相关领域的发展,对世界经济的发展具有杰出的贡献。

夹点理论主要是指将热力学作为基础,从整个系统中分析、整理能量的具体分布,并在中间找到耗能点,最终解决耗能的一种有效方法。

相对于传统的节能技术,夹点理论能够最大程度的降低能源消耗,也能够更加快速地找到能源消耗点,并及时对设备进行优化,解决能源消耗过高的问题[1]。

夹点理论的设计工艺主要针对冷、热两大物流,能够促进二者之间换热并最大程度将热量回收,最终将回收热量继续投入生产等方面。

因此,夹点理论就是通过冷、热物流的运动轨迹对整个工艺过程进行分析,最终确定节能降耗以及优化改造的策略。

二、夹点技术原理及其设计夹点理论要达到的目的是将能量回收最大化,通过设备工作热量曲线将阻碍回收热量的点找到,并且经过合理、科学的改造,使其顺利回收热量,达到最优程度[2]。

夹点技术在换热流程优化中的应用

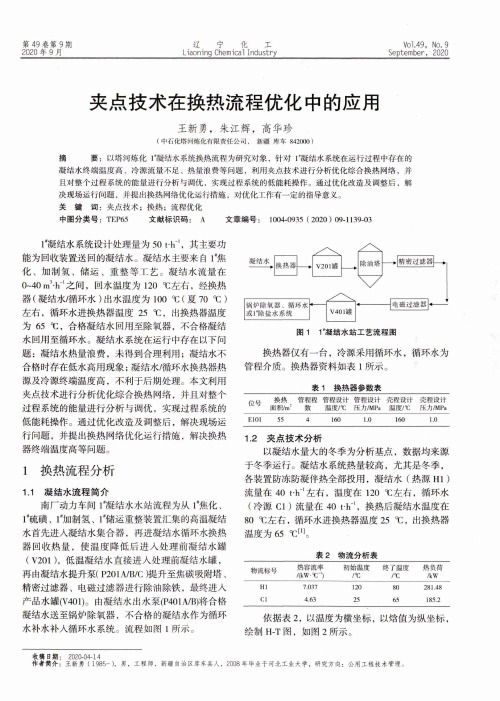

第49卷第9期辽 宁化工Vol.49, N o.9 2020 年 9 月_______________________________Liaoning Chemical Industry____________________________September,2020夹点技术在换热流程优化中的应用王新勇,朱江辉,高华珍(中石化塔河炼化有限责任公司,新疆库车842000)摘要:以塔河炼化^凝结水系统换热流程为研究对象,针对1•凝结水系统在运行过程中存在的凝结水终端温度高、冷源流量不足、热量浪费等问题,利用夹点技术进行分析优化综合换热网络,并且对整个过程系统的能量进行分析与调优,实现过程系统的低能耗操作。

通过优化改造及调整后,解决现场运行问题,并提出换热网络优化运行措施,对优化工作有一定的指导意义。

关键词:夹点技术;换热;流程优化中图分类号:TEP65 文献标识码:A文章编号:1004-0935 ( 2020 ) 09-1139-03 1#凝结水系统设计处理量为50 fh'其主要功能为回收装置送回的凝结水。

凝结水主要来自1#焦化、加制氢、储运、重整等工艺。

凝结水流量在之间,回水温度为120 T左右,经换热器(凝结水/循环水)出水温度为100 t(夏70 )左右,循环水进换热器温度25 I,出换热器温度为65 <€,合格凝结水回用至除氧器,不合格凝结 水回用至循环水。

凝结水系统在运行中存在以下问 题:凝结水热量浪费,未得到合理利用;凝结水不 合格时存在低水高用现象;凝结水/循环水换热器热 源及冷源终端温度高,不利于后期处理。

本文利用 夹点技术进行分析优化综合换热网络,并且对整个 过程系统的能量进行分析与调优,实现过程系统的 低能耗操作。

通过优化改造及调整后,解决现场运 行问题,并提出换热网络优化运行措施,解决换热 器终端温度高等问题。

1换热流程分析1.1凝结水流程简介南厂动力车间凝结水水站流程为从焦化、r硫磺、r加制氢、1#储运重整装置汇集的高温凝结 水首先进入凝结水集合器,再进凝结水循环水换热 器回收热量,使温度降低后进入处理前凝结水罐 (V201 ),低温凝结水直接进入处理前凝结水罐,再由凝结水提升栗(P201A/B/C瓶升至焦碳吸附塔、精密过滤器、电磁过滤器进行除油除铁,最终进入 产品水罐(V401)。

基于夹点技术的汽油加氢装置换热网络节能研究

第53卷第3期 辽 宁 化 工 Vol.53,No. 3 2024年3月 Liaoning Chemical Industry March,2024收稿日期: 2023-03-06 作者简介: 惠春阳(1991-),男,辽宁省沈阳市人,中级工程师,硕士,2016年毕业于西澳大利亚大学环境工程专业,研究方向:炼油化工、绿色低碳相关工程设计。

基于夹点技术的汽油加氢装置换热网络节能研究惠春阳,张晨,李巧玲,车晓曼(中国昆仑工程有限公司沈阳分公司,辽宁 沈阳 110167)摘 要: 为了保障炼油厂加氢炼化装置的有效运行、解决资源浪费现象,要基于现有的换热网络,利用夹点技术完成分析。

通过数据换算以及模拟,可以了解夹点技术加氢电化装置换热网节能效果较佳,将夹点温差设置为20 ℃,可以计算出该装置的换热网络夹点温度为125 ℃。

最小的工程计算量为10 449 kW,最小冷公用工程量为49 193 kW。

由此可见,换热网络不合理情况执行的对应节能改造方案,可节能约57.89%的热公用工程以及27.76%的冷公用工程,有极佳的经济效益。

关 键 词:夹点技术;加油加氢装置;换热网络;节能研究中图分类号:TQ051.5 文献标识码: A 文章编号: 1004-0935(2024)03-0481-04随着科学技术的发展以及工业领域的成长,要求执行“节能”“可持续循环”战略措施。

夹点技术是由传统的节能概念发展来的一项系统、科学、成熟的设计技术,对石化炼油企业有较高的节能效益。

我国近年来在上海、北京、广州、深圳等一线城市推广运行了夹点技术,其能够对炼油厂的加氢裂化装置换热网络产生独特的节能优势。

与传统的节能方法相比,这种新型的节能方式效果更具参考性。

可结合各城市的实际情况,设置针对性的行动方案。

加氢液化的过程是一个强放热以及高压的反应,最终的产品需要降热至常温,换热装置将影响到整个加氢液化过程的能耗以及对应的经济指标。

通过夹点技术,可以突破目前存在的技术瓶颈,实现综合优化,提出对应的改进策略。

LNG工厂应用夹点技术节能解析

冷剂的压缩机出口压力由 入口压力、流量及压缩机 的性能曲线确定

冷剂预冷后温度由冷箱的 性能确定,通常与LNG离 开冷箱的温度(T3)相近。 冷剂蒸发后温度由冷箱的 性能及能量平衡综合确定

3.2夹点技术在操作上 的应用举例

Slide Number: 20

3.1夹点技术在设计上的应用举例

PIL: The experts in process improvement technologies

混合制冷剂流程的最佳设计

设计变量

混合冷剂

变量说明

混合冷剂组成 冷剂预冷后温度 冷剂蒸发后温度 冷剂压缩机入口压力 冷剂压缩机出口压力

2.3组合曲线

• 在有多股冷流股被加热的情况下就要用

PIL: The experts in process improvement technologies

“组合曲线”来表示。 • 热负荷只与焓H的相对值DH有关,也就是

说,T轴是有连续性的,而H轴则只有相对

性,T-H图可以沿H轴平行移动而效果不变。 根据这一特点就可以把多个 T-H 图合并为 一条组合曲线,如下图所示。

2.1最小传热温差

t

PIL: The experts in process improvement technologies

2

T1 t

T1 — 热流出口 T2 — 热流进口 t1 — 冷流进口 t2 — 冷流出口

T

T1

1

T2

最小传热温差 T

2

t2

t1

H

Slide Number: 9

2.2温-焓图(T-H图)

PIL: The experts in process improvement technologies

利用夹点技术优化催化裂化装置的换热网络

利用夹点技术优化催化裂化装置的换热网络尚建龙;王婷;沈琳;孙兰义【摘要】某石化企业年处理量为1.40 Mt 的催化裂化装置存在较大的节能潜力,应用夹点技术对其能量利用状况进行分析与优化。

研究结果表明:通过优化并改造换热网络,可使催化裂化装置节省1.0 MPa 蒸汽7.88 t/h,节省循环水3.77 t/h,节省电耗16 kW;改造后催化裂化装置节能约109.19 MJ/t,年经济效益增加1221.3万元。

%Pinch technology was applied to optimize the heat exchanger network (HEN)for a petro-chemical enterprise with a capacity of 1.4 Mt/a FCCU. The results show that the energy consumption of the whole FCCU are decreased by 7.88 t/h of 1.0 MPa steam,3.77 t/h of circulating water and 16 kW of electricity. And the comprehensive energy consumption of the optimized FCCU is decreased by 109.19MJ/t,equivalent to the benefit of ¥12.213 million/a.【期刊名称】《石油炼制与化工》【年(卷),期】2015(000)007【总页数】6页(P89-94)【关键词】催化裂化;能量系统优化;换热网络;夹点技术【作者】尚建龙;王婷;沈琳;孙兰义【作者单位】中国石油大学重质油国家重点实验室,山东青岛 266580;中国石油大学重质油国家重点实验室,山东青岛 266580;中国石油大学重质油国家重点实验室,山东青岛 266580; 中国石油西南油气田分公司天然气研究院;中国石油大学重质油国家重点实验室,山东青岛 266580【正文语种】中文节能已成为当今世界主要的技术和社会问题,与能源供应密切相关的措施都具有非常重要的战略意义[1]。

利用夹点技术分析优化换热网络

冷物流组合曲线 (曲线 EFGH) . 物流的热量变化量 用横坐标两点间的焓差Δ H 表示 , 冷热物流组合曲 线沿 H 轴平移 ,不改变物流的温位和热量变化量.

图 1 冷热物流温 - 焓图

在利用夹点技术设计换热网络时 , 要给定一个 最小传热温差Δ Tmin , 这是在整个换热网络中允许 出现的最小传热温差. 在温 - 焓图上 , 热物流组合 曲线在左上方 , 冷物流组合曲线在右下方 , 沿 H 轴 平移冷组合曲线使之靠近热组合曲线 , 在这个过程 中各部位的传热温差Δ T 逐步变小 , 直到最后某一 部位的传热温差Δ T = Δ Tmin , 该处即为“夹点”, 此 处的热通量为零. 图 1 中的物理意义非常明显 ,对于 一个给定的Δ Tmin , 可以找到一个夹点. 图的右上角 表示至少要由热公用工程提供 Q H ,min 的热量才能 将冷流股提高到目标温度 , 左下角表示至少要由冷

小冷却公用工程负荷为 5. 549 ×106 kJ / h. 现有常压 蒸馏装置换热网络加热公用工程负荷为 59. 52 × 106 kJ / h ,冷却公用工程负荷为 23. 12 ×106 kJ / h ,均 远大于最优夹点温差下的公用工程负荷. 所以 ,该换 热网络设计不甚合理 ,具有较大的节能潜力. 2. 3 换热网络的分析及优化

表 1 物流参数

物流 类型

热流 热流 热流 热流 热流 热流 热流 冷流 冷流 冷流 冷流

物流 热容流率 名称 / (kW·℃- 1)

常一线

8. 699

常二线 10. 455

常三线

9. 083

常顶油 37. 751

常底油 56. 545

常一中 37. 134

常二中 41. 745

热水

夹点理论及其在换热网络中的优化分析_刘智勇

这些使夹点成为设计中约束最多的地方,因而 需要从夹点着手,将换热网络分为夹点上、下两部分 分别向两头进行物流间的匹配换热。 1. 3. 2 在全局用能网络的优化中,要使夹点处冷、 热流体之间的传热温差最小,需要注意:

随着能源的日渐紧张,过程集成已成为热点话 题。过程集成中目前最实用的是夹点技术。

乙烯是有机化工工业的一种重要的基础原料, 世界各国都以乙烯产量作为衡量石油化工的发展水 平的重要标志[1]。我国的乙烯工业起步较晚,基础 薄弱、技术落后以及规模小是当今企业的弱点,以此 依托老基地,采用乙烯装置技术发展的最新成果,充

式中 ΔHi——— 第 i 区间所需要的外加热量 / kW;

∑ ∑ CpC、 CpH ———该温区内冷、热物流热熔

流率之和 / kW·℃ - 1 ;

Ti 、Ti+1 ———该温区的进出口温度 / ℃ 。 ( 3) 进行热级联计算。第一步,计算外界无热

量输入时各温区间的热通量。此时,各温区之间可

有自上而下的热流流通,但不能有逆向的热流流通。

( 3) 最大换热负荷准则,为保证最小数目的换 热单元,每一次匹配应该换完; 两股中的一股。 1. 3. 3 为了对现有装置进行最好热回收方案设计, 应该做到:

( 1) 检查现有网络,识别违背夹点的设备。 ( 2) 得到一个最节能的设计,尽可能和基础工 况兼容。 ( 3) 当匹配存在时,特别是原理夹点区域,最好 选择已存在的匹配。

温差( △Tmin /2) ,相对冷流体上升 1 /2 个夹点温差 ( △Tmin /2) 。这样可保证每个温区内热流体比冷流 体高△Tmin ,而满足传热的需要。

夹点技术及其应用

综 述文章编号:1002-1124(2004)06-0045-02 夹点技术及其应用张济民(大庆联谊石化股份有限公司,黑龙江大庆163852) 摘 要:介绍了夹点技术的原理,综述了夹点技术的应用领域、作用、效果,国内应用情况及发展方向。

关键词:夹点技术;过程综合;节能中图分类号:T Q05115 文献标识码:BPinch point technique and its applicationZH ANGJi -min(Daqing Lianyi Petrochem ical Joint -S tock C o.,Daqing 163852,China ) Abstract :I t introduces the principle of pinch point technique ,summare its application fields ,effect ,and applicationand development in our country.K ey w ords :pinch point technique ;process synthesize ;energy conseration收稿日期:2004-02-16作者简介:张济民(1968-),男,工程师,毕业于大庆石油学院化学工程专业,毕业以来一直从事化工生产工作。

夹点技术(Pinch T echnology ,pinch 又译作窄点、狭点、挟点)是英国Bodo Linnhoff 教授等人于70年代末提出的换热网络优化设计方法,后来又逐步发展成为化工过程综合的方法论。

夹点技术是能量回收系统分析的重大突破,80年代以来夹点技术在欧洲、美国、日本等工业发达国家迅速得到推广应用,现已成功地用于各种工业生产的连续和间歇工艺过程,应用领域十分广阔,在世界各地产生了巨大的经济效益。

1 夹点技术基本原理简介工艺过程存在多股冷、热物流,过程综合就是要设计出能使冷热物流充分换热以尽可能回收热量,并同时满足投资费用、可操作性等方面的约束条件的过程系统。

炼油厂加氢脱硫工艺夹点分析与节能

炼油厂加氢脱硫工艺夹点分析与节能摘要:本文首先阐述了夹点技术的基本原理及应用原则,接着分析了加氢脱硫工艺换热网络夹点分析,最后对加氢脱硫工艺换热网络夹点分析与改造进行了探讨。

关键词:加氢脱硫;夹点;节能引言:所谓的夹点技术作为炼油厂加氢脱硫工艺当中的一种过程系统,通过过程分析的方法在工业生产当中取得了良好的节能性效果,大量的炼油工业生产实践分析可以看出,夹点技术对提高整个生产系统的工作效率,以及降低加氢脱硫的节能效果有着重要的保障,实现了整个炼油厂生产的经济提高,降低了整个反应操作的经济成本。

在加氢脱硫工艺的换热网络结构当中,通过集成处理的方式和夹点技术的配合应用,在很大程度上提高了加油脱氢工作效率以及质量,在该应用领域当中慢慢扩展到了炼油原材料的控制以及原材料污染物的排放工作当中。

1夹点技术的基本原理夹点技术是以化工热力学为基础,以经济费用为目标函数,对换热网络的整体进行优化设计。

优化过程包括冷热物流之间的匹配,冷热公用工程的类型和能级选择;加热器、冷却器及系统中一些分离器、蒸发器等设备在网络中的合适放置位置;节能、投资和可操作性的三维权衡。

最终的优化目标是确定出具有最小的设备(换热器、加热器和冷却器)投资费用和操作(公用工程加热与冷却)费用,并满足把每一个工艺物流由初始温度加热或冷却到目标温度的换热网络。

2夹点技术在炼油厂的应用原则要把整个工厂用水当成1个水网络的优化配置问题,进行总体规划,尽可能将进入系统的水进行多次利用、清污分流、分散再生、污水回用。

炼油厂的用水系统优化应遵循“整体优化、重点优化、科学优化、分步实施”的原则:2.1整体优化就是针对企业实施全方位优化,充分考虑厂际之间、车间之间、装置之间、系统之间、本企业与外转供单位之间的用水网络之间的有机联系,做到伞面考虑,合理设计,经济改造。

2.2科学优化就是在实施用水优化过程中,应遵循“水平衡测试一用水优化一污水回用”工作步骤。

在水平衡测试完成后进行用水优化设计:用水优化设计要依据夹点技术和数学规划方法的基本原理,选取适合本企业的软件进行用水系统的网络设计和经济评价;并选择合理的水处理技术,作好污水处理回用导向性方案研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

__一一

矿

120

100

p 80 苗

60

<

\

\ 、-~

、

98.8℃之上的冷却器有EA一1和E一10,但没有穿 越冷物流夹点83.8℃以下的加热器,运用夹点方法 的设计原则分析,夹点之上不应设置任何公用工程 冷却器,因此若能减小跨越夹点98.8℃的传热,即 增加热量的回收,将会降低相应的冷却和加热公用

Gmup,Beijing 100007,China) fraction撕on

Abstr驰t:In

the

engineering

research of the

nature

gas liquefaction technology,not only tlle

pmcess and device is complicated,but also the consumption of utihties is very large and heat utilization is inadequate.In order

.563.

《. 40

20

20棚40棚6.n棚80棚lO棚1 2棚14d氆

矾J・h。1

图2原流程冷热复合r—H线

由表l可知,分馏单元所需公用工程加热量为

5.01×107

l形h,由蒸汽提供;所需的公用工程冷却

量为8.95×107 kJ/h,由空气和海水提供。由图3

万方数据

表2

改造后产品分馏区换热物流基本参数

g)r consumption network was analyzed and the lIlinimum heat traIlsfer temperature

difEbrence w酗found

out,finaLlly the optimization and improVement method

was

presented by pinch point techn0109y in the fhc—

tionation process heat transfer nemork.The cold energy of deemanizer column bottom was used adequate—

进入脱丁烷塔,丁烷产品由其塔顶产出,C5+液态 烃由塔底抽出。

上,将冷负荷曲线平行左移到两者在某点重合时,系 统内部换热达到极限,此时传热温差为零,该点即为 夹点。理想的夹点温差为零时,需要无限大的传热 面积,现实操作中这是不可能的。因此将冷热复合

温焓线上传热温差最小的地方定义为夹点,如图1 所示[1卜12 J。其中热复合曲线为ABCD,冷复合曲线 为EFGH,两者在H轴上投影的重叠部分ABCEFG

其中由脱乙烷塔顶抽出的的富含甲乙烷的气体 进入冷箱后被冷却至62℃左右,进入分离器后的气

液两相分别返回冷箱被原料气加热至22℃后,经增

为过程内部冷、热流体的换热区,其焓变全部通过换

热器来实现。冷复合曲线上端部分GH需用公用工

-562・

压机加压后送出分馏装置。由脱乙烷塔中部14板 抽出的富含乙烷的气体进入乙烷产品精馏塔,乙烷

充分挖掘装置的潜力来扩大生产能力是我国天然气 工业的发展趋势。本文将基于夹点技术对LNG分 馏装置进行优化分析和节能技术改造研究。

程加热器来加热,GH在日轴上的投影QH.岫为该夹 点温差下所需的最小加热公用工程量;热复合曲线 下端部分CD需用公用工程冷却器来降温,CD在日 轴上的投影Q。.。i。为最小冷却公用工程量‘13‘1

表1产品分馏区换热物流基本参数

以产品分馏部分装置为研究对象,运行过程中 重烃产品需要用海水冷凝器进行冷却,脱重烃塔底 需要再沸器进行加热,脱重烃后的气体进入液化单

元进行液化。运用HYSYS软件对分馏工艺进行模 拟,得出系统工艺参数,将消耗公用工程的换热器物

流参数见表1。由表1可以看出,分馏单元有7股

第32卷,总第188期

《节能技术》

ENERGY CONSERVA耵ON TECHNOLOGY

VoL 32.Sum.No.188 Nov.2014.No.6

2014年11月,第6期

夹点技术在LNG分馏换热能量优化中的应用

常心洁,陈杰,杨文刚。高玮 (中海石油气电集团有限责任公司技术研发中心液化所,北京100007) 摘要:在天然气液化技术工程化研究中,LNG分馏工艺较复杂,且设备种类较多,存在热量 利用不充分,公用工程消耗量大的问题,为了节约能源需要对换热网络进行改进。先使用HYSYS 软件对分馏工艺进行模拟,得出系统工艺参数,分析现有换热网络能量消耗,得到最小换热温差,再 运用夹点技术对分馏区换热网络提出了改造方案。通过改进和优化,充分利用脱乙烷塔底物流的 冷量,将分馏区热公用工程消耗量降低了15%,冷公用工程消耗量降低了8%,使用夹点技术对系

7

120

J

/

工程有15%的节能空间,相对于冷公用工程有8% 的节能空间。

100

量80

60

/。

0

,

/ /

,r

\

3.2换热网络的优化和改造 根据上述分析可知,原换热网络中的不合理之 处为:有两台换热器存在穿越夹点换热,用来冷却分 馏处理后气体的冷却器和轻油冷却器出现在夹点之 上,所需的冷量由空气和海水提供,却没有合理利用 分馏系统内部的冷量,这样既增加了冷却公用工程 量,又增加了加热公用工程量,使冷热公用工程设备 的投资都增加了。为了节省公用工程消耗量和节省 公用工程设备投资,充分利用分馏系统内部的热量 和冷量,对系统进行优化改造后的换热流程,严格按 夹点换热理论改造后的换热流程如图4所示。

复合曲线¨0|。冷、热复合曲线同时表示在r一日图

温干气换热被冷却到一48℃,通过膨胀机和节流阀 被进一步冷却到一73℃后,进入脱甲烷塔。被脱去 重烃的干气从脱甲烷塔顶抽出,与原料气换热后,被

压缩机增压至Βιβλιοθήκη .6 MPa,之后去液化单元。脱去甲

烷的液态烃从脱甲烷塔底抽出,与原料气换热后进 入脱乙烷塔;由脱乙烷塔底出来的液态烃进人脱丙 烷塔;脱丙烷塔顶抽出丙烷产品,塔底抽出的液态烃

在夹点之下设置加热器,则加热和冷却公用工程量 也均增加。因此,夹点方法的设计原则为:(1)夹点 之上不应设置任何公用工程冷却器;(2)夹点之下 不应设置任何公用工程加热器;(3)不应有跨越夹 点的传热。

2

温度的分布,确定公用工程的等级和用量,可以解决 系统用能的“瓶颈问题”,达到提高生产力、减小设

备投资和节约用水的目的。 将物流的热特性用丁一日图(温一焓图)表示

统工艺和设备参数优化的研究得到了良好的节能效果。

关键词:LNG;夹点技术;液化;分馏;能量优化;最小温差;换热

中图分类号:,I'E645 文献标识码:A 文章编号:1002—6339(2014)06—0561—04

Appucation of

Pinch Point

Technolo韶in Emr韶OptiIni勰tion

ly

by improvernent and optimization,and the consumption capacity of heating utilities decreased 15%,

to

and the cooling utilities decreased 8‘%.Accordjng nolog)r,good

Tra璐fer

of LNG Fractionation Process Heat

CHANG

Xin—jie,CHEN Jie,YANG Wen—gang,GAO Wei

Technolog)r O伍ce of

(“quefaction

Research锄d

DeVelopment Center,

CNOOC Gas and Power

Pe呐le啪G踮)储

Gas)储运等单

・561・

Natural

万方数据

元,其公用工程消耗包括电力、海水、淡水、蒸汽、燃

料气、仪表空气、氮气、制冷剂和润滑油等…。由于 分馏单元的设备种类和数量最多,在大型天然气液 化工厂中其公用工程消耗量也较大,除压缩机和泵 的电力消耗外,以脱重烃塔底再沸器的蒸汽和产品 冷凝器的海水消耗为主。为了降低天然气液化装置 的能耗,需要优化LNG分馏装置的换热网络布局, 因此进一步降低蒸汽和海水的消耗量就成为了分馏 单元的改造目标。在过程节能的时代,夹点技术作 为过程集成方法已经成功地在石油化工行业的炼油 分馏工艺和乙烯生产中取得了显著的节能效 果旧。J,但用于LNG分馏换热能量优化的研究很 少。我国的天然气液化厂规模较小,通过技术改造

LNG分馏换热流程简述

原料气经过预处理单元后进人分馏系统,与低

时,热物流(热端)被冷却而降温,冷物流(冷端)被 加热而升温,物流的热量用焓差△H表示。物流从 t加热或冷却到l,若热容物流cp可作为常数,则 所传递的总热量为Q=印(I—t)=△H。在实际 生产系统中,多股热流和多股冷流换热时,将多股热 流合并成一根热复合曲线,多股冷流合并成一根冷

t0

saVe

energy,the heat transfer network should be

impmVed.Firsdy出e

f}actiona.

ener.

tion process was simulated and the pmcess parameters were calculated by HYSYS sofhⅣare,then the

热物流和3股冷物流。

运用夹点分析法在温一焓线上绘制冷热复合曲 线,如图2所示。将图2中冷热复合曲线叠加后的 总组合曲线如图3所示。从图2可知,天然气液化 分馏单元冷热复合r一日曲线的最小传热温差为

15℃,换热网络热物流夹点温度为98.8℃,冷物流 夹点温度为83.8℃。由表1可知,穿越热物流夹点