单级减速器

单级主减速器设计步骤

一、单级主减速器设计步骤Step1 创建新文件1.启动PRO/E之后,建立一个新文件,文件类型选为零件,子类型为实体Step2 制作底座1.单击拉伸按钮,弹出拉伸工具控制面板;单击“放置”按钮,单击“定义”按钮,弹出草绘对话框。

选择TOP面作为草绘平面,其余接受默认设置。

单击草绘进入草绘模式。

2.绘制剖面,完成草绘。

3.属性面板中,拉伸方式为“可变”,拉伸长度为20.4.单击确认,完成拉伸特征。

Step3 切割底座1.单击拉伸按钮,弹出拉伸工具控制面板;单击“放置”按钮,单击“定义”按钮,弹出草绘对话框。

选择底座的底面作为草绘平面,其余接受默认设置。

单击草绘进入草绘模式2.绘制剖面,完成草绘。

3.属性面板中,拉伸方式为“穿透”,选择移除材料按钮。

4.单击确认,完成切剪特征。

如下图所示。

Step4 倒圆角1.单击倒圆角按钮2.属性面板中,设定倒圆角的半径为3.3.、选择切割特征上表面作为参照,单击确认,生成倒圆角特征。

Step5 制作主体1.单击拉伸按钮,弹出拉伸工具控制面板;单击“放置”按钮,单击“定义”按钮,弹出草绘对话框。

选择底座的上表面作为草绘平面,其余接受默认设置。

单击草绘进入草绘模式。

2.绘制剖面,完成草绘。

3.属性面板中,拉伸方式为“可变”,拉伸长度为150.4.单击确认,完成拉伸特征。

如图所示。

Step6 挖出部分体积1.单击基准平面按钮,选择底盘的切剪特征的上表面作为参照平面,偏移量设为8.2.单击确定按钮,创建基准平面DATM1。

3.单击拉伸按钮,弹出拉伸工具控制面板;单击“放置”按钮,单击“定义”按钮,弹出草绘对话框。

选择DATM1的上表面作为草绘平面,其余接受默认设置。

单击草绘进入草绘模式。

4.绘制剖面,完成草绘。

5.属性面板中,拉伸方式为“穿透”,选择移除材料按钮。

6.单击确认,完成切剪特征。

如下图所示。

Step7 制作底座上的安装孔1.单击孔工具按钮,弹出孔工具控制面板。

单级减速器课程设计

单级减速器课程设计一、课程目标知识目标:1. 学生能理解单级减速器的基本结构、工作原理及功能,掌握其主要零部件的名称和作用。

2. 学生能够运用减速器的设计方法,结合实际需求,完成单级减速器的初步设计。

3. 学生能够了解并掌握减速器设计中涉及的力学、材料力学、机械原理等相关知识。

技能目标:1. 学生能够运用CAD软件进行单级减速器的零件图和装配图的绘制,提高其绘图技能。

2. 学生通过课程设计实践,培养解决实际工程问题的能力,提高动手操作和团队协作能力。

3. 学生能够运用所学知识,对单级减速器设计方案进行优化,提高分析问题和解决问题的能力。

情感态度价值观目标:1. 培养学生对机械设计及制造专业的热爱,激发学生的学习兴趣和探究精神。

2. 培养学生严谨的科学态度,注重实践与创新,树立正确的工程观念。

3. 培养学生的团队协作精神,提高沟通与交流能力,培养良好的职业道德和职业素养。

课程性质:本课程为机械设计制造及其自动化专业的专业课程设计,旨在培养学生的实际工程能力和综合运用所学知识解决问题的能力。

学生特点:学生具备基本的机械原理、力学、材料力学等知识,具有一定的CAD绘图技能,但实际设计经验不足。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,强化实践操作和团队协作,提高学生的综合设计能力。

将课程目标分解为具体的学习成果,为后续的教学设计和评估提供依据。

二、教学内容1. 单级减速器的基本概念:减速器的作用、分类及单级减速器的结构特点。

2. 减速器的设计原理:涉及力学、材料力学、机械原理等基础知识,分析单级减速器的工作原理和设计方法。

3. 零部件设计:介绍单级减速器主要零部件的设计方法,包括齿轮、轴、轴承、箱体等。

4. 设计计算:根据实际需求,运用相关公式和规范进行单级减速器的参数计算和设计。

5. CAD绘图:运用CAD软件进行单级减速器零件图和装配图的绘制,包括二维和三维图形的绘制。

6. 设计优化:分析单级减速器设计方案,进行优化调整,提高性能和可靠性。

单级主减速器工作原理

单级主减速器工作原理

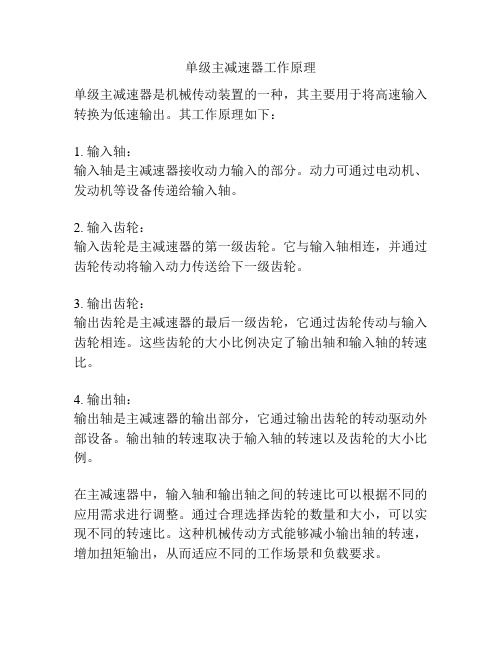

单级主减速器是机械传动装置的一种,其主要用于将高速输入转换为低速输出。

其工作原理如下:

1. 输入轴:

输入轴是主减速器接收动力输入的部分。

动力可通过电动机、发动机等设备传递给输入轴。

2. 输入齿轮:

输入齿轮是主减速器的第一级齿轮。

它与输入轴相连,并通过齿轮传动将输入动力传送给下一级齿轮。

3. 输出齿轮:

输出齿轮是主减速器的最后一级齿轮,它通过齿轮传动与输入齿轮相连。

这些齿轮的大小比例决定了输出轴和输入轴的转速比。

4. 输出轴:

输出轴是主减速器的输出部分,它通过输出齿轮的转动驱动外部设备。

输出轴的转速取决于输入轴的转速以及齿轮的大小比例。

在主减速器中,输入轴和输出轴之间的转速比可以根据不同的应用需求进行调整。

通过合理选择齿轮的数量和大小,可以实现不同的转速比。

这种机械传动方式能够减小输出轴的转速,增加扭矩输出,从而适应不同的工作场景和负载要求。

总结起来,单级主减速器通过齿轮传动将高速输入转换为低速输出,实现了速度的减缓和扭矩的增加。

它在许多机械传动系统中都得到广泛应用,例如汽车变速器、机床、工厂传送带等。

单级减速器课程设计完美

单级减速器课程设计完美-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN长安大学课程设计说明书课程名称:机械设计/原理题目名称:单级圆柱齿轮减速器学院:工程机械学院姓名:学号:班级: 01机制(1)班指导老师:2003年12月22日目录1 设计任务书---------------------------------------------------42 传动装置总体设计方案拟定传动方案-----------------------------------------------43 电动机的选择计算所需电动机的输出功率---------------------------------------5 3.1.1 工作机的功率---------------------------------------------5 3.1.2 传动装置的总效率-----------------------------------------5 3.1.3 所需电动机的输出功率-------------------------------------5选择电动机的转速-------------------------------------------53.2.1 计算传动滚筒的转速---------------------------------------5 3.2.2 选择电动机的转速-----------------------------------------6选择电动机的型号-------------------------------------------64 传动装置的运动和动力参数计算分配传动比-------------------------------------------------64.1.1 总传动比-------------------------------------------------64.1.2 各级传动比的分配-----------------------------------------6各轴功率、转速和转矩的计算---------------------------------7 5 传动零件的设计计算V带传动的设计----------------------------------------------8圆柱齿轮传动的设计计算------------------------------------12 6 轴的设计计算高速轴传动轴的设计----------------------------------------17低速轴传动轴的设计----------------------------------------217 滚动轴承的选择及其寿命计算高速轴轴承的计算------------------------------------------25低速轴轴承的计算------------------------------------------268 键联接的选择和验算电动机与小带轮的键联接------------------------------------28大带轮与高速轴轴伸的键联接--------------------------------28低速轴轴伸与联轴器的键联接--------------------------------29大齿轮与低速轴的键联接------------------------------------29小齿轮与低速轴的键联接------------------------------------309 联轴器的选择------------------------------------------------3010 其他零部件的设计计算箱体-----------------------------------------------------31检查孔及其盖板-------------------------------------------33通气器---------------------------------------------------33轴承盖和密封装置-----------------------------------------33轴承挡油盘-----------------------------------------------34定位销---------------------------------------------------34起箱螺钉-------------------------------------------------34油面指示器-----------------------------------------------34放油螺钉-------------------------------------------------34油杯----------------------------------------------------35起吊装置------------------------------------------------3511 润滑与密封减速器齿轮传动润滑油的选择-------------------------------35减速器轴承润滑方式和润滑剂的选择-------------------------35轴承密封装置的选择---------------------------------------3512 维护与注意事项---------------------------------------------3613 设计小结---------------------------------------------------3614 参考资料---------------------------------------------------371、设计任务书题目A:设计用于带式运输机的传动装置。

课程设计单级蜗杆减速器

课程设计单级蜗杆减速器一、课程目标知识目标:1. 理解并掌握单级蜗杆减速器的基本结构、工作原理及用途。

2. 掌握蜗杆减速器的主要参数计算方法,如蜗杆直径、蜗轮齿数、传动比等。

3. 了解蜗杆减速器的优缺点以及在使用过程中应注意的问题。

技能目标:1. 能够阅读并分析蜗杆减速器的工程图,识别其主要部件和参数。

2. 能够运用所学知识,进行简单的蜗杆减速器设计计算。

3. 能够运用所学知识,对蜗杆减速器进行简单的故障分析和维护。

情感态度价值观目标:1. 培养学生对机械传动装置的兴趣,激发其探索精神和创新意识。

2. 增强学生的团队合作意识,培养其在工程实践中的沟通与协作能力。

3. 强化学生对产品质量和安全意识的认识,使其在实际工作中能够遵循规范,确保设备运行安全。

课程性质分析:本课程为机械设计基础课程,旨在帮助学生掌握单级蜗杆减速器的原理、设计和应用,提高学生的实际操作能力。

学生特点分析:学生处于高年级阶段,具备一定的机械基础知识,具备一定的自学和动手能力,但对复杂机械设备的了解有限。

教学要求:结合学生特点,注重理论与实践相结合,强调实际操作能力的培养,使学生在掌握基本知识的同时,能够解决实际问题。

通过本课程的学习,学生能够具备蜗杆减速器的基本设计和应用能力,为后续相关课程和实际工作打下坚实基础。

二、教学内容1. 引言:介绍蜗杆减速器的定义、分类以及在工业中的应用。

相关教材章节:第一章第二节。

2. 单级蜗杆减速器的基本结构和工作原理:- 蜗杆、蜗轮的结构特点及其材料选择。

- 蜗杆与蜗轮的啮合原理、传动特点。

相关教材章节:第二章第一、二节。

3. 蜗杆减速器的参数计算与设计:- 蜗杆直径、蜗轮齿数、传动比的计算方法。

- 蜗杆减速器的强度计算。

- 蜗杆减速器的设计步骤。

相关教材章节:第三章第一节、第二节。

4. 蜗杆减速器的优缺点及使用注意事项:- 蜗杆减速器的优点、缺点分析。

- 蜗杆减速器在使用过程中的维护与保养。

单级斜齿圆柱齿轮减速器的设计计算说明书

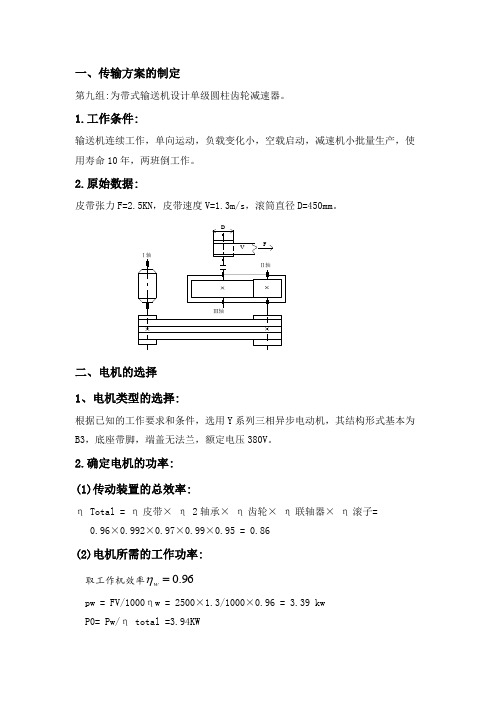

课程设计指导课程名称:机械零件课程设计标题:带式输送机齿轮减速器班级:X班,XXXX,XXXX专业姓氏:XXXX编号:XXXXX讲师:XXXXX评估结果:老师的评语:讲师签名:目录一、设计任务书二。

设计目的三。

运动参数的计算、原动机的选择四。

链传动的设计和计算齿轮传动的设计和计算不及物动词轴的设计与计算低速轴的设计高速轴的设计和检查七。

检查滚动轴承的选择八。

键的选择和检查九。

联轴器的选择和计算XI。

润滑方式、润滑油品牌和密封装置的选择十二。

设计总结十三。

参考文献一.程序1.设计题目:带式输送机齿轮减速器2.传动装置示意图1.马达2。

耦合3。

单级螺旋圆柱形减速器4。

链传动5。

驱动辊6。

移动带3.使用条件1)使用寿命10年,两班倒(每年300天);2)负荷有轻微冲击;3)运输物品和货物;4)传输不可逆。

4.原始条件1)工作机输入功率为3.5KW2)工作机的输入速度为160转/分。

二。

设计目标(1)培养理论联系实际的设计思想,分析解决机械设计、选型、验算的知识。

(2)培养学生的机械设计技能,使其能够独立分析和解决问题。

树立正确的设计思想,重点学习典型齿轮减速器的工作原理和动态计算特点,为以后的实际工作打下基础。

(3)基本设计技能的培训,如查阅设计资料(手册、标准和法规等。

),计算、应用和使用经验数据,进行经验估计和处理数据。

进一步培养学生的CAD制图能力和撰写设计说明书等基本技能。

完成工程技术人员在机械设计方面所必需的设计能力的培训。

3.运动参数的计算和原动机的选择。

一、电机的选择1.运动参数的计算和电机的选择。

(1)查表可知各传动机构的传动效率如下表所示:效率因此,机构的总传动效率由上表计算得出。

总计= 0.992×0.99×0.97×0.96×0.97×0.96 = 0.84计算电机功率电力=3.5/0.84=4.17(千瓦)(2)选择电机a)根据电机转速、电机所需工作功率Pd,考虑传动装置尺寸、重量传动比、价格等因素,根据《机械设计手册》第167页表12-1,电机型号为Y132S1-2,额定功率5.5KW,满载转速2900 r/min。

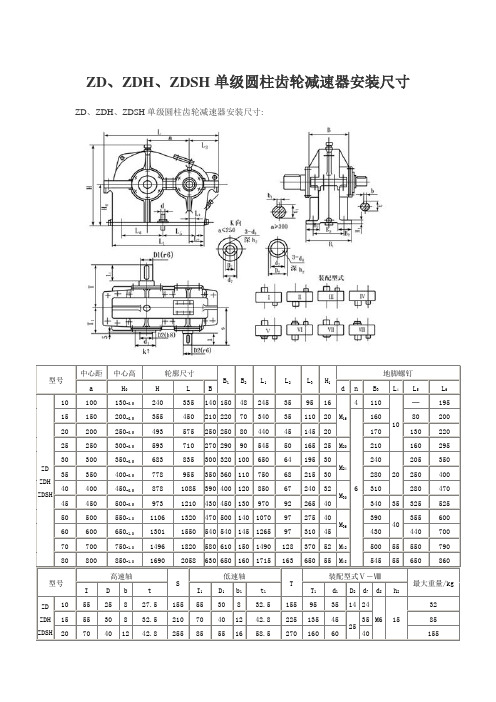

zd、zdh、zdsh单级圆柱齿轮减速器安装尺寸

ZD、ZDH、ZDSH单级圆柱齿轮减速器安装尺寸ZD、ZDH、ZDSH单级圆柱齿轮减速器安装尺寸:型号中心距中心高轮廓尺寸B1B2L1L2L3H1地脚螺钉a H0H L B d n B3L4L5L6ZD ZDH ZDSH 10 100 130-0.5240 335 140 150 48 245 35 95 16M164 11010─195 15 150 200-0.5355 450 210 220 70 340 35 110 206160 80 200 20 200 250-0.5493 575 250 250 80 440 45 145 20 170 130 220 25 250 300-0.5593 710 270 290 90 545 50 165 25 M20210 160 295 30 300 350-0.5683 835 300 320 100 650 64 195 30M2424020205 350 35 350 400-0.5778 955 350 360 110 750 68 215 30 280 250 400 40 400 450-0.5878 1085 390 400 120 850 67 240 32M30310 280 470 45 450 500-0.5973 1210 430 450 130 970 92 265 40 340 35 325 52550 500 550-1.01106 1320 470 500 140 1070 97 275 40M3639040355 600 60 600 650-1.01301 1550 540 540 145 1265 97 310 45 430 440 700 70 700 750-1.01496 1820 580 610 150 1490 128 370 52 M42500 55 550 790 80 800 850-1.01690 2058 630 650 160 1715 163 650 55 M48545 55 650 860型号高速轴S低速轴T装配型式Ⅴ-Ⅷ最大重量/kg I D b t I1D1b1t1T1d1D2d7d8h2ZD ZDH ZDSH 10 55 25 8 27.5 155 55 30 8 32.5 155 95 35 14 24M6 1532 15 55 30 8 32.5 210 70 40 12 42.8 225 135 452535 85 20 70 40 12 42.8 255 85 55 16 58.5 270 160 60 40 155江苏泰州市泰川机械ZDY400型单级硬齿面圆柱齿轮减速机,减速器齿轮减速机按国家专业标准ZBJ19004消费的啮合渐开线斜齿圆柱齿轮减速机,产品经优化设计,具有国际八十年代程度。

单级圆柱齿轮减速器课程设计说明书

三。

计算传动装置的总传动比和分配级的传动比。

1、总传动比:总I =n电机/n滚筒=960/55.2=17.39带传动设计1.选择常见的V带截面:根据教材P188表11.5,kA=1.2,PC=KAP功= 1.2× 5.5 = 6.6kw。

根据教材P188的图11.15:选择A型V带。

2.确定皮带轮的参考直径并检查皮带速度:根据教材P189的表11.6:D1 = 100毫米> dmin = 75毫米,D2=i波段D1(1-ε)= 3.48×100×(1-0.01)= 344.52mm,根据教材P179的表11.4:D2 = 355毫米,D1 = 100毫米。

实际从动轮转速nⅱ' = nⅰD1/D2 = 960×100/355 = 270.42 r/min转速误差为1-nⅱ'/nⅱ= 1-270.42/275.86 = 0.0197 < 0.05(允许)带速V =πD1 n1/60×1000 =π×100×960/60×1000 = 5.03m/s,带速在 5 ~ 25 m/s范围内为宜。

3.确定皮带长度和中心距离:0.65(D1+ D2)≤a0≤2(D1+ D2),即0.65(100+355)≤a0≤2×(100+355),所以是297.75mm≤a0≤910mm,初始中心距a0=650mm。

长度l0 = 2 A0+1.57(D1+D2)+(D2-D1)2/4a 0= 2×650+1.57(100+355)+(355-100)2/(4×650)= 2039.36mm根据教材P179的图11.4:Ld = 2000mm中心距离a≈a0+(Ld-L0)/2= 650+(2000-2039.36)/2 = 650-19.68 = 631毫米4.检查小滑轮的包角:α1 = 1800-57.30×(D2-D1)/a = 1800-57.30×(355-100)/631=156.840>1200(适用)5.确定皮带的根数:根据教材P191的表11.8:P0 = 0.97 kw根据教材P193的表11.10:△P0 = 0.11 kw。

单级直齿圆柱齿轮减速器计算

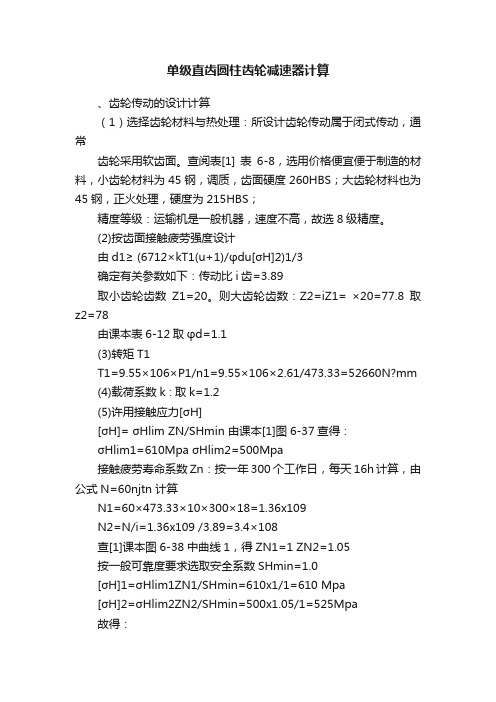

单级直齿圆柱齿轮减速器计算、齿轮传动的设计计算(1)选择齿轮材料与热处理:所设计齿轮传动属于闭式传动,通常齿轮采用软齿面。

查阅表[1] 表6-8,选用价格便宜便于制造的材料,小齿轮材料为45钢,调质,齿面硬度260HBS;大齿轮材料也为45钢,正火处理,硬度为215HBS;精度等级:运输机是一般机器,速度不高,故选8级精度。

(2)按齿面接触疲劳强度设计由d1≥ (6712×kT1(u+1)/φdu[σH]2)1/3确定有关参数如下:传动比i齿=3.89取小齿轮齿数Z1=20。

则大齿轮齿数:Z2=iZ1= ×20=77.8取z2=78由课本表6-12取φd=1.1(3)转矩T1T1=9.55×106×P1/n1=9.55×106×2.61/473.33=52660N?mm(4)载荷系数k : 取k=1.2(5)许用接触应力[σH][σH]= σHlim ZN/SHmin 由课本[1]图6-37查得:σHlim1=610Mpa σHlim2=500Mpa接触疲劳寿命系数Zn:按一年300个工作日,每天16h计算,由公式N=60njtn 计算N1=60×473.33×10×300×18=1.36x109N2=N/i=1.36x109 /3.89=3.4×108查[1]课本图6-38中曲线1,得ZN1=1 ZN2=1.05按一般可靠度要求选取安全系数SHmin=1.0[σH]1=σHlim1ZN1/SHmin=610x1/1=610 Mpa[σH]2=σHlim2ZN2/SHmin=500x1.05/1=525Mpa故得:d1≥ (6712×kT1(u+1)/φdu[σH]2)1/3=49.04mm模数:m=d1/Z1=49.04/20=2.45mm取课本[1]P79标准模数第一数列上的值,m=2.5(6)校核齿根弯曲疲劳强度σ bb=2KT1YFS/bmd1确定有关参数和系数分度圆直径:d1=mZ1=2.5×20mm=50mmd2=mZ2=2.5×78mm=195mm齿宽:b=φdd1=1.1×50mm=55mm取b2=55mm b1=60mm(7)复合齿形因数YFs 由课本[1]图6-40得:YFS1=4.35,YFS2=3.95(8)许用弯曲应力[σbb]根据课本[1]P116:[σbb]= σbblim YN/SFmin由课本[1]图6-41得弯曲疲劳极限σbblim应为:σbblim1=490Mpa σbblim2 =410Mpa由课本[1]图6-42得弯曲疲劳寿命系数YN:YN1=1 YN2=1弯曲疲劳的最小安全系数SFmin :按一般可靠性要求,取SFmin =1计算得弯曲疲劳许用应力为[σbb1]=σbblim1 YN1/SFmin=490×1/1=490Mpa[σbb2]= σbblim2 YN2/SFmin =410×1/1=410Mpa校核计算σbb1=2kT1YFS1/ b1md1=71.86pa< [σbb1]σbb2=2kT1YFS2/ b2md1=72.61Mpa< [σbb2]故轮齿齿根弯曲疲劳强度足够(9)计算齿轮传动的中心矩aa=(d1+d2)/2= (50+195)/2=122.5mm(10)计算齿轮的圆周速度V计算圆周速度V=πn1d1/60×1000=3.14×473.33×50/60×1000=1.23m/s 因为V<6m/s,故取8级精度合适.六、轴的设计计算从动轴设计1、选择轴的材料确定许用应力选轴的材料为45号钢,调质处理。

《机械设计》---单级圆锥齿轮减速器设计

《机械设计》---单级圆锥齿轮减速器设计目录第一部分设计任务书 (1)1.1设计题目 (1)1.2设计步骤 (1)第二部分传动装置总体设计方案 (1)2.1传动方案 (1)第三部分选择电动机 (2)3.1电动机类型的选择 (2)3.2确定传动装置的效率 (2)3.3选择电动机容量 (2)3.4确定传动装置的总传动比和分配传动比 (4)3.5动力学参数计算 (4)第四部分减速器齿轮传动设计计算 (6)4.1选定齿轮类型、精度等级、材料及齿数 (6)4.2按齿面接触疲劳强度设计 (6)4.3确定传动尺寸 (9)4.4校核齿根弯曲疲劳强度 (10)第五部分开式圆柱齿轮传动设计计算 (16)5.1选定齿轮类型、精度等级、材料及齿数 (16)5.2按齿根弯曲疲劳强度设计 (16)5.3确定传动尺寸 (19)5.4校核齿面接触疲劳强度 (19)5.5计算齿轮传动其它几何尺寸 (21)第六部分轴的设计和校核 (24)6.1高速轴设计计算 (24)6.2低速轴设计计算 (30)第七部分滚动轴承计算校核 (36)7.1高速轴轴承计算校核 (36)7.2低速轴轴承计算校核 (38)第八部分键连接的选择及校核计算 (40)8.1高速轴与联轴器键连接校核 (40)8.2高速轴与小锥齿轮键连接校核 (40)8.3低速轴与大锥齿轮键连接校核 (41)8.4低速轴与联轴器键连接校核 (41)第九部分联轴器设计 (41)9.1高速轴上联轴器 (41)9.2低速轴上联轴器 (42)第十部分减速器的密封与润滑 (42)10.1减速器的密封 (42)10.2齿轮的润滑 (42)10.3轴承的润滑 (43)第十一部分设计小结 (43)参考文献 (44)第一部分设计任务书1.1设计题目一级圆锥减速器,拉力F=2100N,速度v=1.6m/s,直径D=300mm,每天工作小时数:16小时,工作年限(寿命):8年,每年工作天数:300天,配备有三相交流电源,电压380/220V。

单级减速器组成

单级减速器组成

单级减速器主要由以下几部分组成:

1.减速器的齿轮:主动齿轮一般是电机的输出轴齿轮,从动齿轮则通过轴承支撑在壳体中,与主动齿轮啮合,从而实现减速作用。

2.减速器的壳体:壳体是减速器的主体部分,其内部是齿轮、轴承等部件的安装位置,同时还具有支撑、保护齿轮的作用,一般采用铁制材料。

3.减速器的轴承:轴承是减速器的重要组成部分,其作用是支撑从动齿轮,使其旋转时保持稳定。

常见的轴承有滑动轴承和滚动轴承两种。

此外,单级减速器还可能包括以下部分:

1.输出轴:减速器主体输出端的轴,承受着输出端扭矩的转换和传递。

常见的输出轴材质包括优质钢材、不锈钢等,通过精密加工和磨削处理,以确保输出轴的几何精度和表面质量达到要求。

2.输入轴:减速器主体输入端的轴,承受着输入端的驱动力转换和传递。

常见的输入轴材质包括优质钢材、不锈钢等,通过精密加工和磨削处理,以确保输入轴的几何精度和表面质量达到要求。

3.定位销:确保减速器主体各部件相对位置正确的关键组成部分。

常见的定位销材质包括优质合金钢材料、硬质合金等,其几何精度和表面光洁度要求较高。

4.密封件:确保减速器内部润滑油不泄漏和进入污染物的关键部分。

常见的密封件材质包括橡胶、聚氨酯、氟塑料等,其密封性能和

耐腐蚀性能要求较高。

以上是单级减速器的主要组成部件,具体构成可能会因实际应用场景而有所不同。

单级主减速器

前言主减速器是汽车传动系中减小转速、增大扭矩的主要部件。

对发动机纵置的汽车来说,主减速器还利用锥齿轮传动以改变动力方向。

汽车正常行驶时,发动机的转速通常在2000至3000r/min左右,如果将这么高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需很大,而齿轮副的传动比越大,两齿轮的半径比也越大,换句话说,也就是变速箱的尺寸会越大。

另外,转速下降,而扭矩必然增加,也就加大了变速箱与变速箱后一级传动机构的传动负荷。

所以,在动力向左右驱动轮分流的差速器之前设置一个主减速器,可使主减速器前面的传动部件如变速箱、分动器、万向传动装置等传递的扭矩减小,也可以使变速箱的尺寸、质量减小,操纵省力。

现代汽车的主减速器,广泛采用螺旋锥齿轮和双曲面齿轮。

双曲面齿轮工作时,齿面间的压力和滑动较大,齿面油膜易被破坏,必须采用双曲面齿轮油润滑,绝不允许用普通齿轮油代替,否则将使齿面迅速擦伤和磨损,大大降低使用寿命。

主减速器的种类繁多:有单级式和双级式;有单速式和双速式;还有贯通式和轮边式等。

本文主要对轿车的单级主减速器进行设计。

1课题背景及意义主减速器是很多不同大小的齿轮组合而成的。

也许你见过可变速的自行车,它的后轮齿轮就是好几个大小不一的齿轮组合起来的,自行车通过链条传动,脚蹬处的齿轮大于后轮齿轮,则车速块,相反则省力也就是扭力大。

机动车的减速器是夹在发动机和传动轴之间的设备。

1、首先发动机转速是很高的,每分钟好几千转,不可能让发动机直接连接传动轴,否则车轮也会达到每分钟几千转,那是很恐怖的2、发动机通过小齿轮带动减速器的大齿轮,实现了转速的下降和动力的传递3、当减速器里不同大小的齿轮连接发动机时,传递到车轮的动力则不同:发动机的小带减速器的最大齿轮,则扭力最大,也就是机动车的一、而档位;发动机的小带减速器的最小齿轮,则车辆速度最高。

本文对汽车的主减速器进行设计主要是为了是汽车或得最佳的动力性能,能充分的利用发动机传递过来的转矩,由于今年了石油资源的紧缺,所以对减速器进行设计,使轿车或得最佳的动力性,对于提高汽车在市场上的竞争力有很大帮助。

机械设计课程设计单级直齿圆柱齿轮减速器说明书

实用文档课程设计任务书课程设计题目:带式运输机的单级直齿圆柱齿轮减速器(一)设计容1、电动机的选择与运动参数的计算2、齿轮传动的设计;3、轴的设计;4、绘制零件的工作图和装配图(1) 减速器的装配图(2) 绘制零件的工作图5、编写设计说明书(1)、目录;(2)、设计任务书;(3)、设计计算:详细的设计步骤与演算过程;(4)、对设计后的评价;(5)、参考文献资料。

(二)设计工作量1.减速器装配图一2.零件图二(轴一,齿轮一)3.设计说明一份。

目录传动方案拟定与说明 4电动机的选择 5齿轮传动的设计计算 8轴的设计计算 12减速器铸造机体结构尺寸计算结果表 18设计小结 21传动方案拟定与说明系统简图:原始数据:带工作拉力F=2000N,带速度V=2.4m/s,卷筒直径D450mm工作要求:每日两班制,传动不逆转,有中等冲击,链速允许误差为5%电动机的选择1、电动机类型的选择Y系列三相异步电动机2、电动机功率的选择(1)工作机所需功率Pw。

Pw=Fv/1000=(2000·2.4)/1000=4.8Kw(2)电动机输出功率Pd。

考虑传动装置的功率损耗,所需电动机的输出功率为Pd=Pw/η式中:η1. η2.,η3,η4为别为传动系统中联轴器、滚动轴承、齿轮传动与卷筒传动的效率,查表2-3,取η1=0.99,η2=0.98,η3=0.97,η4=0.96,则η=0.992·0.984·0.972·0.96=0.817所需电动机的输出功率为Pd=Pw/η=4.8/0.817=5.88Kw(2)确定电动机的额定功率Ped。

选定电动机的额定功率Ped=7.5Kw 3、选择电动机的转速计算工作机的转速n wn w=(60·1000·v)/πD=101.9r/min安表2-2推荐的传动比合理围,二级圆柱齿轮减速器传动比围是i’=8~40.则电动机转速的可选围为Nd=I’n w=*8~40)·101.9=815.2~4076Kw可见同步转速为750r/min、1000r/min、1500r/min、3000r/min的电动机都符合要求,查表14-1,初选同步转速1000r/min、1500r/min 的两种电动机进行比较,则为Y160M-6、Y132M-4,其传动比为9.81、14.72.因此电动机Y160M-6传动比小,选定电动机型号为Y160M-6。

减速器的分类及各自特点

按照传动类型可分为齿轮减速器、蜗杆减速器和行星减速器以及它们互相组合起来的减速器;按照传动的级数可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥一圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

一、单级圆柱齿轮减速器转齿可做成直齿、斜齿和人字齿。

直齿用于速度较低(ν≤8m/s)载荷较轻的转动;斜齿轮用于速度较高的传动,人字齿轮用于载荷较重的传动中,箱体通常用铸铁做成,单件或小批生产有时采用焊接结构。

轴承一般采用滚动轴承,重载或特别高速时采用滑动轴承。

其他型式的减速器与此类同两级圆柱齿轮减速器展开式结构简单、但齿轮相对于轴承的位置不对称,因此要求轴有较大的刚度。

高速级齿轮布置在远离转矩输入端,这样,轴在转矩作用下产生的扭转变形和轴在弯矩作用下产生的弯曲变形可部分地互相抵消,以减缓沿齿宽载荷分布不均匀的现象。

用于载荷比较平稳的场合。

高速级一般做成斜齿,低速级可做成直齿分流式结构复杂,但由于齿轮相对于轴承对称布置,与展开式相比载荷沿齿宽分布均匀,轴承受载较均匀。

中间轴危险截面上的转矩只相当于轴所传递转矩的一半。

适用于变载荷的场合。

高速级一般用斜齿,低速级可用直齿或人字齿同轴式减速器横向尺寸较小,两对齿轮浸入油中深度大致相同,但轴向尺寸大和重量较大,且中间轴较长、刚度差,使沿齿宽载荷分布不均匀。

高速轴的承载能力难于充分利用同轴分流式每对啮合齿轮仅传递全部荷的一半,输入轴和输出轴只承受扭矩,中间轴只受全部载荷的一半,故与传递同样功率的其他减速器相比,轴颈尺寸可以缩小三、单级圆锥齿轮减速器齿轮可做成直齿、斜齿或曲线齿。

用于两轴垂直相交的传动中,也可用于两轴垂直相错的传动中。

由于制造安装复杂、成本高,所以仅在传动布置需要时才采用四、两级圆锥-圆柱齿轮减速器特点同单级圆锥齿轮减速器,圆锥齿轮应在高速级,以使圆锥齿轮尺寸不致太大,否则加工困难六、单级蜗杆减速器蜗杆下置式蜗杆在蜗轮下方啮合处的冷却和润滑都较好,蜗杆轴承润滑也方便,但当蜗杆圆周速度高时,搅油损失大,一般用于蜗杆圆周速度ν<10m/s的场合蜗杆上置式蜗杆在蜗轮上,蜗杆的圆周速度可高些,但蜗杆轴承润滑不太方便单级蜗杆减速器蜗杆侧置式蜗杆在蜗轮侧面,蜗轮轴垂直布置,一般用于水平旋转机构的传动七、两级蜗杆减速器传动比大,结构紧凑,但效率低,为使高速级和低速级传动浸油深度大致相等可取两级齿轮-蜗杆减速器有齿轮传动在高速级和蜗杆传动在高速级两种型式。

单级齿轮减速器传动效率_解释说明

单级齿轮减速器传动效率解释说明1. 引言1.1 概述单级齿轮减速器作为一种常用的传动装置,在工业生产中起着至关重要的作用。

其主要功能是将高速、低扭矩的电机输出转换为低速、大扭矩的输出端,以满足不同工况下的运行需求。

因此,理解和掌握单级齿轮减速器传动效率的影响因素以及测量方法对于优化设计和提高传动效率具有重要意义。

1.2 文章结构本文将围绕单级齿轮减速器传动效率展开深入研究。

首先介绍定义与原理部分,阐述了单级齿轮减速器传动效率的基本概念和工作原理。

在影响因素部分,详细说明了影响传动效率的各个方面因素,并进行了分类和解析。

接着,我们将对测量方法进行介绍,主要包括实验设备和步骤,并给出数据收集与处理方法。

实验研究与数据分析部分则根据所获得的实验数据进行结果分析和讨论,进一步探究传动效率在不同条件下的变化规律。

最后,在结果与讨论部分,我们比较了不同工况下的传动效率,并提出了提升传动效率的方法和措施。

文章以结论与展望作为结束,总结主要研究结论并展望未来的研究方向。

1.3 目的本文的目的在于深入了解单级齿轮减速器传动效率及其影响因素,并通过实验研究和数据分析,揭示传动效率在不同工况下的变化规律。

同时,我们希望通过研究结果提供有效的方法和措施来提高单级齿轮减速器传动效率,从而满足工业生产对于能源消耗和节约成本的要求。

2. 单级齿轮减速器传动效率:2.1 定义与原理:单级齿轮减速器传动效率是指在单级齿轮减速装置中,输入转矩到输出转矩之间的能量传递比例。

传动效率通常用百分比表示,表示为输出功率与输入功率之比乘以100。

单级齿轮减速器的工作原理是通过两个或多个啮合的齿轮将输入转速降低,并同时提高了输出扭矩。

在传动过程中,由于摩擦、材料损耗和机械结构等原因,会导致能量损失,从而影响到传动效率。

2.2 影响因素:单级齿轮减速器传动效率受到多种因素的影响。

其中一些主要影响因素包括:- 齿轮材料和质量:不同材料的齿轮具有不同的摩擦特性和强度。

单级主减速器的结构特点

单级主减速器的结构特点以下是 7 条关于单级主减速器的结构特点:1. 单级主减速器的结构简单呀,就好比一个精简高效的团队!你看,像汽车里的单级主减速器,它没有那么多复杂的零件,直接就能把动力传递得妥妥当当。

就像咱做事,直接明了不啰嗦,效率高高的,多棒啊!比如在一些小型车中,它可是发挥大作用呢!2. 它尺寸相对较小啊,这可真是个大优点呢!就像一个小巧玲珑的宝贝,不占太多空间,但功能强大。

想想看,在有限的空间里,它能完美适配,不碍事还好用。

像那种空间紧凑的车型,单级主减速器就最合适不过啦!你能说这不是厉害之处吗?3. 单级主减速器的重量较轻哟,这可太神奇了!就好像一个轻盈的舞者,能轻松地舞动起来。

这样一来,不会给车子增加太多负担,让车子跑起来更轻松灵动。

好比一辆追求速度的跑车,它可真是“减负”的好帮手啊,对不?4. 这单级主减速器的制造和维护成本也低呀,那可真是太让人开心啦!就像一个实惠的好东西,谁能不喜欢呢?后期要是有点小问题,修起来也不麻烦,花费也少。

对于咱普通车主来说,这不就是实实在在的好处嘛!比如日常家用车,用着它就很省心省钱呀,你说呢?5. 嘿,单级主减速器的传动效率还挺高呢!就如同一个跑步健将,能量传递得又快又准。

这意味着车子能更好地利用动力,跑得更带劲。

想想在高速行驶时,它的高效传动能让驾驶体验超爽的,不是吗?看看那些性能出色的车子,都少不了它呀!6. 单级主减速器的噪音比较小呢,哇,这可真是惊喜!就似一个安静的守护者,默默工作不吵闹。

在车内驾驶时,能享受更安静的环境,多舒服啊。

特别是在城市里行驶,安静的传动多重要啊,你想想是不是这个理?7. 它的可靠性也是杠杠的!就好像一个忠实可靠的伙伴,不会轻易掉链子。

在各种路况下都能稳定工作,让人特别安心。

这不就是我们所需要的嘛!不管是长途旅行还是日常通勤,它都能稳稳地陪伴着,多棒啊!我觉得单级主减速器真的是很有特点很实用的呀,它的这些结构特点让它在汽车中发挥着重要而独特的作用!。

单级减速器课程设计

单级减速器课程设计一、课程目标知识目标:1. 学生能够理解单级减速器的基本结构、工作原理及其在机械传动中的应用;2. 学生能够掌握单级减速器的设计步骤、参数计算和选型方法;3. 学生能够了解单级减速器的制造工艺、装配和调试过程。

技能目标:1. 学生能够运用所学知识,独立完成单级减速器的设计计算;2. 学生能够熟练运用CAD软件绘制单级减速器的零件图和装配图;3. 学生能够运用传动原理,分析并解决单级减速器在实际应用中可能出现的问题。

情感态度价值观目标:1. 学生通过学习,培养对机械设计及其制造工艺的热爱,增强工程意识;2. 学生在团队协作中,培养沟通、协作能力和解决问题的能力;3. 学生在学习过程中,树立正确的价值观,认识到科技发展对国家和社会的重要性。

课程性质:本课程为机械设计课程的实践环节,旨在让学生将理论知识与实际应用相结合,提高学生的动手能力和创新能力。

学生特点:学生已具备一定的机械基础知识,具有一定的空间想象能力和逻辑思维能力。

教学要求:结合学生特点,注重理论与实践相结合,强化实践操作,培养学生的实际应用能力。

在教学过程中,将课程目标分解为具体的学习成果,以便进行教学设计和评估。

二、教学内容1. 单级减速器的基本概念与分类:包括减速器的作用、类型及在机械系统中的应用。

教材章节:第二章第二节2. 单级减速器的工作原理与结构特点:分析齿轮传动原理,探讨单级减速器的结构组成及其优势。

教材章节:第二章第三节3. 单级减速器设计计算:学习单级减速器设计的基本步骤,掌握参数计算和选型方法。

教材章节:第三章4. 单级减速器CAD绘图:运用CAD软件,绘制单级减速器的零件图和装配图。

教材章节:第四章5. 单级减速器制造工艺与装配调试:了解单级减速器的制造过程、工艺要求,学习装配和调试方法。

教材章节:第五章6. 单级减速器在实际应用中的问题分析:结合实际案例,分析并解决单级减速器在使用过程中可能遇到的问题。

单级圆锥齿轮减速器特点

单级圆锥齿轮减速器特点

一、结构紧凑

单级圆锥齿轮减速器具有紧凑的结构设计,能够减小整个传动系统的体积和重量,使得其在有限的空间内具有更高的传动效率。

二、传动效率高

单级圆锥齿轮减速器的传动效率较高,可以达到90%以上。

这是因为圆锥齿轮的设计使得齿轮在传递动力时能够更有效地利用齿轮的齿面,减少了摩擦和能量的损失。

三、维护简便

单级圆锥齿轮减速器的维护相对简便,使用寿命较长。

其设计合理,润滑系统完善,可以保证齿轮和轴承的长期稳定运行。

同时,减速器的零部件具有较高的互换性,方便维修和更换。

四、适应性强

单级圆锥齿轮减速器具有较强的适应性,能够适应不同的工作环境和负载条件。

其设计能够承受较大的冲击和振动,同时具有较好的耐高温和耐腐蚀性能,能够在各种恶劣环境下正常工作。

五、可靠性高

单级圆锥齿轮减速器采用了优质的材料和先进的加工工艺,具有较高的可靠性。

其设计能够保证齿轮和轴承的长期稳定运行,减少了故障率和维修成本。

六、寿命长

单级圆锥齿轮减速器的使用寿命较长,能够满足长期工作的需求。

其设计能够承受较大的负载和冲击,同时具有较好的耐高温和耐腐蚀性能,保证了减速器的长期稳定运行。

七、噪音低

单级圆锥齿轮减速器的设计能够有效地降低噪音,使得其在运行过程中产生的噪音较低。

这有助于改善工作环境,减少对周围环境的噪音污染。

八、经济性好

单级圆锥齿轮减速器的制造成本较低,同时具有较长的使用寿命和较低的维护成本,使得其具有较好的经济性。

这有助于降低整个传动系统的成本,提高经济效益。

单级主减速器

、八、,前言主减速器是汽车传动系中减小转速、增大扭矩的主要部件。

对发动机纵置的汽车来说,主减速器还利用锥齿轮传动以改变动力方向。

汽车正常行驶时,发动机的转速通常在2000 至3000r/min 左右,如果将这么高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需很大,而齿轮副的传动比越大,两齿轮的半径比也越大,换句话说,也就是变速箱的尺寸会越大。

另外,转速下降,而扭矩必然增加,也就加大了变速箱与变速箱后一级传动机构的传动负荷。

所以,在动力向左右驱动轮分流的差速器之前设置一个主减速器,可使主减速器前面的传动部件如变速箱、分动器、万向传动装置等传递的扭矩减小,也可以使变速箱的尺寸、质量减小,操纵省力。

现代汽车的主减速器,广泛采用螺旋锥齿轮和双曲面齿轮。

双曲面齿轮工作时,齿面间的压力和滑动较大,齿面油膜易被破坏,必须采用双曲面齿轮油润滑,绝不允许用普通齿轮油代替,否则将使齿面迅速擦伤和磨损,大大降低使用寿命。

主减速器的种类繁多:有单级式和双级式;有单速式和双速式;还有贯通式和轮边式等。

本文主要对轿车的单级主减速器进行设计。

1 课题背景及意义主减速器是很多不同大小的齿轮组合而成的。

也许你见过可变速的自行车,它的后轮齿轮就是好几个大小不一的齿轮组合起来的,自行车通过链条传动,脚蹬处的齿轮大于后轮齿轮,则车速块,相反则省力也就是扭力大。

机动车的减速器是夹在发动机和传动轴之间的设备。

1、首先发动机转速是很高的,每分钟好几千转,不可能让发动机直接连接传动轴,否则车轮也会达到每分钟几千转,那是很恐怖的2、发动机通过小齿轮带动减速器的大齿轮,实现了转速的下降和动力的传递3、当减速器里不同大小的齿轮连接发动机时,传递到车轮的动力则不同:发动机的小带减速器的最大齿轮,则扭力最大,也就是机动车的一、而档位;发动机的小带减速器的最小齿轮,则车辆速度最高。

本文对汽车的主减速器进行设计主要是为了是汽车或得最佳的动力性能,能充分的利用发动机传递过来的转矩,由于今年了石油资源的紧缺,所以对减速器进行设计,使轿车或得最佳的动力性,对于提高汽车在市场上的竞争力有很大帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单级减速器单级减速器设计说明书设计题目:学号:学生姓名:指导教师:完成日期:设计课题:机械设计基础课程设计一,传动方案拟定。

设计单级圆柱齿轮减速器和一级带传动。

1、工作为双班工作制,空载起动,工作载荷平稳,电压380/220V的三相交流电源。

2、原始数据:输送带有效拉力:F=3000 N输送带工作速度:v=1.2 m/s输送机滚筒直径: d=400 mm方案拟定:1采用V带传动与齿轮传动的组合,即可满足传动比要求,同时由于带传动具有良好的缓冲,吸振性能,适应大起动转矩工况要求,结构简单,成本低,使用维护方便。

1.电动机2.V带传动3.圆柱齿轮减速器4.连轴器5.滚筒二、运动参数和动力参数计算(1)电动机的选择1、电动机类型和结构的选择:选择Y系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,其结构简单,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。

2. 、电动机容量选择:电动机所需工作功率为:式(1):Pd=PW/ηa()由电动机至运输带的传动总效率为:η总=η1×η22×η3式中:η1、η2、η3、η4分别为带传动、轴承、齿轮传动。

η1=0.96η2=0.99 η3=0.987ηη总=0.91所以:电机所需的工作功率:Pd=PW/ηa =3.2/0.91=3.52 kw3.额定功率p ed=5.5 . 查表二十章20-14. 根据手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’=3~6。

取V带传动比I1’=2~4。

则总传动比理论范围为:Ia’=6~24。

则电动机转速可选为:N’d=I’a×n卷筒=78*(2-4)*(3-6)=468-1872r/min 76*(2-4)*(3-6)=468-1872r/min则符合这一范围的同步转速有:1000、1500(2)分配传动比I总=1420/52=11.1综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器传动比,可见此方案比较适合。

其主要性能:电动机轴伸出端直径38K6。

电动机轴伸出端安装长度80电动机中心高度132电动机外形尺寸长*宽*高=515*345*3155启动转矩:2三、确定传动装置的总传动比和分配级传动比:由选定的电动机满载转速nm和工作机主动轴转速n1、可得传动装置总传动比为:I总=nm/nnm/n=960/78=12.30 960/76 12.63总传动比等于各传动比的乘积分配传动装置传动比i总=i1×i2(式中i1、i2分别为带传动和减速器的传动比)2、分配各级传动装置传动比:根据指导书,取i1=3.5(普通V带i1=2~4)3因为:i总=i1×i2所以:i2=I总/i1=12. 3/3.5 12.63/3.1=4.07=4.39四、传动装置的运动和动力设计:将传动装置各轴由高速至低速依次定为Ⅰ轴,Ⅱ轴,......以及i0,i1,......为相邻两轴间的传动比η01,η12,......为相邻两轴的传动效率PⅠ,PⅡ,......为各轴的输入功率(KW)TⅠ,TⅡ,......为各轴的输入转矩(N·m)nⅠ,nⅡ,......为各轴的输入转矩(r/min)可按电动机轴至工作运动传递路线推算,得到各轴的运动和动力参数1、运动参数及动力参数的计算(1)计算各轴的转数:0轴:n0= nm=960(r/min)Ⅰ轴:nⅠ=nm/ i1=960/3.5=274(r/min)Ⅱ轴:nⅡ= nⅠ/ i2=274/4.39=62.4r/min(2)计算各轴的功率:0轴:P0=P ed=4(KW)Ⅰ轴:PⅠ=Pd×η01 =Pd×η1=4*0.6=3.84(KW)Ⅱ轴:PⅡ= PⅠ×η12= PⅠ×η2×η3=53.84*0.99*0.97=3.64(KW)(3)计算各轴的输入转矩:电动机轴输出转矩为:0轴:T0=9550·Pd/nm=9550×4/960=39.79 N·mⅠ轴:TⅠ= 9550*p1/n1=9550*3.84/343=106.91N·mⅡ轴:TⅡ= 9550*p2/n2=9550*3.64/=557 N·m计算各轴的输出功率:由于Ⅰ~Ⅱ轴的输出功率分别为输入功率乘以轴承效率:故:P’Ⅰ=PⅠ×η轴承=2.33*0.95=2.20 KWP’Ⅱ= PⅡ×η轴承=2.20*0.98*0.98=2.10 KW五、齿轮传动的设计:(1)、选定齿轮传动类型、材料、热处理方式、精度等级。

小齿轮选软齿面,大齿轮选软齿面,中等冲击。

小齿轮的材料为45钢调质,齿面硬度为197—286HBS, σHlim=580Mpa,σFE=950Mpa大齿轮的材料为45钢正火,齿面硬度为156--217HBS,σHlim=380Mpa,σFE=310Mpa轮精度初选8级由表11-5,取SH=1.1SF=1.25[σH1]=σHlim2/H=580/1.1=527Mpa[σH2]=σHlim1/SH=380/1.1=345Mpa[σF1]=σFE/SF=450/1.25=360Mpa[σF2]=σFE/SF=310/1.25=248Mpa(2)、初选主要参数Z1=32,u=3.7Z2=Z1·u=32×3.7=96齿宽系数为0.7(3)按齿面接触疲劳强度设计计算小齿轮分度圆直径d1≥ 21123⎪⎪⎭⎫ ⎝⎛+][σΨεH H E Z Z Z u u d kT确定各参数值○1 载荷系数 查课本表6-6 取K=1.5 ○2 小齿轮名义转矩 T1=9.55×106×P/n 1=9.55×106×3.84/274=1.34×105 N ·mm○3 材料弹性影响系数 ZE=188 ○4 区域系数 ZH=2.5 d1≥ 21123⎪⎪⎭⎫ ⎝⎛+][σΨεH H E Z Z Z u u d kT =118.4mm(4)确定模数m=d1/Z1≥118.4/32=3.7mm取标准模数值 m=3小轮分度圆直径d1=m ·Z=3×32=67mm○2齿轮啮合宽度b=Ψd ·d1 =0.8×118.4=94.72mmd1=m ·Z=96mmd 2=m ·Z1=3×67=202mma=(d1+d2)/2=135b1=100mm b2=95mm取小齿轮宽度 b1=100mm验算齿轮弯曲强度复合齿轮系数YFA1=2.56 YFA2=1.63YSA2=2.13YSA2=1.81由式得[σF]1=2KT1 YFA1 YSA2/bmZ1=61.3<[σF1]=360Mpa[σF]2= YFA2 YSA2/ YFA1 YSA2=56.6<[σF2]=248Mpa(7)验算初选精度等级是否合适齿轮圆周速度v=π·d1·n1/(60×1000)=3.14×96×310/(60×1000)=1.56 m/s<6对照表6-5可知选择8级精度合适。

结果:m=3a=135小齿轮z1=32 d=67大齿轮z2=96 d=202六轴的设计1,齿轮轴的设计1,5—滚动轴承2—轴3—齿轮轴的轮齿段4—套筒6—密封盖7—轴端挡圈8—轴承端盖9—带轮10—键 (1)按扭转强度估算轴的直径选用45#调质,硬度197~286HBS 轴的输入功率为PⅠ=3.84 KW转速为nⅠ=310r/min查表得取c=107d≥10725C mm==(2)确定轴各段直径和长度○1从大带轮开始右起第一段,由于带轮与轴通过键联接,则轴应该增加5,取D1=Φ30mm,又带轮的宽度 B=(Z-1)·e+2·f=(3-1)×20+2×8=60 mm则第一段长度L1=65mm○2右起第二段直径取D2=Φ38mm根据轴承端盖的装拆以及对轴承添加润滑脂的要求和箱体的厚度,取端盖的外端面与带轮的左端面间的距离为30mm,则取第二段的长度L2=80mm○3右起第三段,该段装有滚动轴承,选用深沟球轴承,则轴承有径向力,而轴向力为零,选用6316型轴承,其尺寸为d×D×B=40×80×18,那么该段的直径为D3=Φ40mm,长度为L3=25mm○4右起第四段,为滚动轴承的定位轴肩,其直径应小于滚动轴承的内圈外径,取D4=Φ48mm,长度取L4= 15mm○5右起第五段,该段为齿轮轴段,由于齿轮的齿顶圆直径为Φ115.5mm,分度圆直径为Φ110mm,齿轮的宽度为110mm,则,此段的直径为D5=Φ110mm,长度为L5=100mm○6右起第六段,为滚动轴承的定位轴肩,其直径应小于滚动轴承的内圈外径,取D6=Φ48mm长度取L6= 15mm○7右起第七段,该段为滚动轴承安装出处,取轴径为D7=Φ40mm,长度L7=20mm(3)求齿轮上作用力的大小、方向○1小齿轮分度圆直径:d1=104.4mm ○2作用在齿轮上的转矩为:T1 =1.88.85*105 N·mm○3求圆周力:FtFt=2T2/d2=2×1.8885×105/60=6295○4求径向力FrFr=Ft·tanα=6295×tan200=2291.2NFt,Fr的方向如下图所示(4)轴长支反力根据轴承支反力的作用点以及轴承和齿轮在轴上的安装位置,建立力学模型。

水平面的支反力:RA=RB=Ft/2 =3147.5N 垂直面的支反力:由于选用深沟球轴承则Fa=0那么RA’=RB’ =Fr×70/124=1150.6 N(5)画弯矩图右起第四段剖面C处的弯矩:水平面的弯矩:MC=PA ×70=64 Nm垂直面的弯矩:MC1’= MC2’=RA ’×70=25 Nm合成弯矩:1269.64C C M M Nm ====(6)画转矩图: T= Ft ×d1/2=65.0 Nm(7)画当量弯矩图因为是单向回转,转矩为脉动循环,α=0.8可得右起第四段剖面C 处的当量弯矩:262.04eC M Nm == (8)判断危险截面并验算强度○1右起第四段剖面C 处当量弯矩最大,而其直径与相邻段相差不大,所以剖面C 为危险截面。

已知MeC2=62.04Nm ,由课本表13-1有:[σ-1]=60Mpa 则:σe= MeC2/W= MeC2/(0.1·D43)=73.14×1000/(0.1×443)=12 Nm<[σ-1] ○2右起第一段D 处虽仅受转矩但其直径较小,故该面也为危险截面:Nm T M D 4.35596.02=⨯==)(ασe= MD/W= MD/(0.1·D13)=35.4×1000/(0.1×303)=15.84 Nm<[σ-1] 所以确定的尺寸是安全的 。