卷取过程中的卷径计算方法

关于卷取机卷径计算分析

关于卷取机卷径计算

在卷取机卷带材的过程中,随着带材厚度的增加,卷径是不断变化的,如何正确快速的计算这一变化,显得尤为重要和必要,下面将为大家揭开其中的奥秘。

一切以逻辑为依据:

在上一篇发表的《关于角速度和线速度之间的转换》的文档中提到一个公式,如果齿轮传动,那么前齿轮的齿数*前齿轮转的圈数=后齿轮的齿数*后轮转的圈数

即:g1*n1=g2*n2

如果换成辊子皮带传动,上面的公式就变成了:

前辊子的角速度*前辊子的直径=后辊子的角速度*后辊子的直径

即:G1*D1=G2*D2

卷取机的卷径就是基于这一基本公式计算出的,原理如下:

正常运行时,带材要经过偏导辊到卷取机,且由卷取机计算得到,所以偏导辊转速与卷取机的转速是一致的,注意是一致,不是一样。

但其线速度基本是一样的,所以就得到以下公式:

Vc* D =DR_DIA*Vd

得到:

D=(DR_DIA*Vd)/Vc

D-卷取机的卷径

DR_DIA –偏导辊直径(一定)

Vd –偏导辊角速度

Vc –卷取机角速度

通过以上计算公式,我们就可以实时计算并监视卷径。

另,还有一种计算方法,如下:

我们知道带材的目标厚度由二级发出且是一定的,当它乘上卷取机的转速(角速度)后,会得到厚度的累加R1,R1*2再加上芯轴二级涨径后的直径,就得出卷径。

是不是很简单!。

收卷直径计算

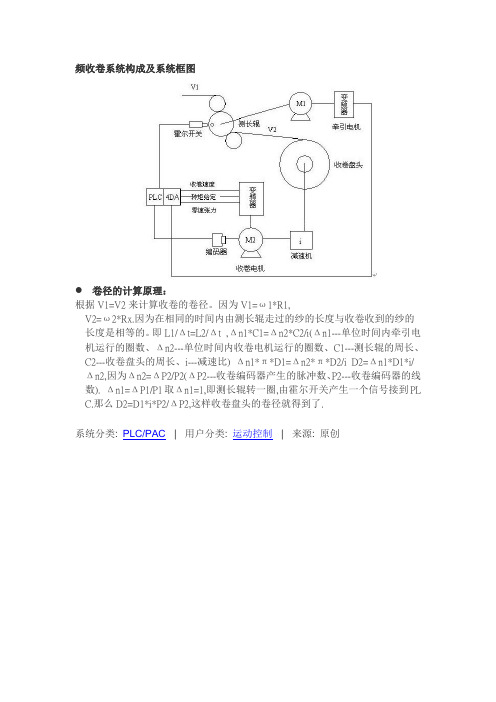

频收卷系统构成及系统框图

卷径的计算原理:

根据V1=V2来计算收卷的卷径。

因为V1=ω1*R1,

V2=ω2*Rx.因为在相同的时间内由测长辊走过的纱的长度与收卷收到的纱的长度是相等的。

即L1/Δt=L2/Δt ,Δn1*C1=Δn2*C2/i(Δn1---单位时间内牵引电机运行的圈数、Δn2---单位时间内收卷电机运行的圈数、C1---测长辊的周长、C2---收卷盘头的周长、i---减速比) Δn1*π*D1=Δn2*π*D2/i D2=Δn1*D1*i/Δn2,因为Δn2=ΔP2/P2(ΔP2---收卷编码器产生的脉冲数、P2---收卷编码器的线数). Δn1=ΔP1/P1取Δn1=1,即测长辊转一圈,由霍尔开关产生一个信号接到PL C.那么D2=D1*i*P2/ΔP2,这样收卷盘头的卷径就得到了.

系统分类: PLC/PAC | 用户分类: 运动控制 | 来源: 原创。

卷取机径向压力计算公式

径向压力计算公式及相关说明1、C.E .英格利斯(Inglis )公式该公式是按厚壁圆筒的弹性力学平面轴对称的拉美公式推导的,可用于中、小张力非径缩卷筒的径向压力计算。

22201122211ln ()2r R r P MPa r r r σ⎛⎫⎛⎫-=- ⎪ ⎪-⎝⎭⎝⎭式中:0σ——带材单位张力,MPa ;R ——带卷外半径,mm ;1r ——卷筒的当量内半径,mm ;r ——卷筒外半径,mm ;2、A.B.特列基雅夫公式这一公式也是按厚壁圆筒的弹性变形理论推导的,但它考虑了带卷材料的各向异性弹性体影响,可用于计算弓形板结构卷筒的径向压力计算。

()()()2''2221()4111T P MPa r Bh K K R r =⋅+++-式中:T ——卷取张力,N ;B ——带材宽度,mm ;h ——带材厚度,mm ;'K ——带材卷径与材料的综合系数:22'21122211E r r K E r r μμ⎛⎫+=-+ ⎪-⎝⎭ 其中:1E 、2E ——卷筒、带钢材料弹性模数;1μ、2μ——卷筒、带钢材料泊松系数;1r 、r ——卷筒当量内半径和外径。

当卷取碳钢带材时,则12E E =,12μμ=,于是2'22121r K r r +=-。

当卷径比2R r 较大时,卷筒径向压力为一有限值,即:()()max '1.21TP MPa Bh K =+3、拉美公式本公式将带卷作为连续带环多层组合的弹性圆筒,并考虑带卷层的摩擦,从而导出卷筒径向压力的计算公式:()()2222002011ln 212f B R r R r e P B r πσ⎛⎫+⎪-++⎝⎭=+ σ——卷取单位张力,T bhσ=,T 为卷取张力,b 为带宽,h 为带厚; 220212201122r r E E B E r r E μμ⎛⎫+=-+ ⎪-⎝⎭当当 1E 、1μ——带卷材料的弹性模量、泊松比;R ——带卷的最大外半径;2E 、2μ——卷筒材料的弹性模量、泊松比;0r 、r 当——分别为卷筒的外半径和当量内半径f ——带材卷层之间摩擦系数,对于卷取冷态带钢卷取时,0.1~0.15f =,对于卷取热态带钢时,0.35f =。

收卷直径计算学习资料

收卷直径计算

精品资料

频收卷系统构成及系统框图

卷径的计算原理:

根据V1=V2来计算收卷的卷径。

因为V1=ω1*R1,

V2=ω2*Rx.因为在相同的时间内由测长辊走过的纱的长度与收卷收到的纱的长度是相等的。

即L1/Δt=L2/Δt ,Δn1*C1=Δn2*C2/i(Δn1---单位时间内牵引电机运行的圈数、Δn2---单位时间内收卷电机运行的圈数、C1---测长辊的周长、C 2---收卷盘头的周长、i---减速比) Δn1*π*D1=Δn2*π*D2/i D2=Δn1*D1*i/Δn2,因为Δn2=ΔP2/P2(ΔP2---收卷编码器产生的脉冲数、P2---收卷编码器的线数). Δn1 =ΔP1/P1取Δn1=1,即测长辊转一圈,由霍尔开关产生一个信号接到PLC.那么D2 =D1*i*P2/ΔP2,这样收卷盘头的卷径就得到了.

系统分类: PLC/PAC | 用户分类: 运动控制 | 来源: 原创

仅供学习与交流,如有侵权请联系网站删除谢谢2。

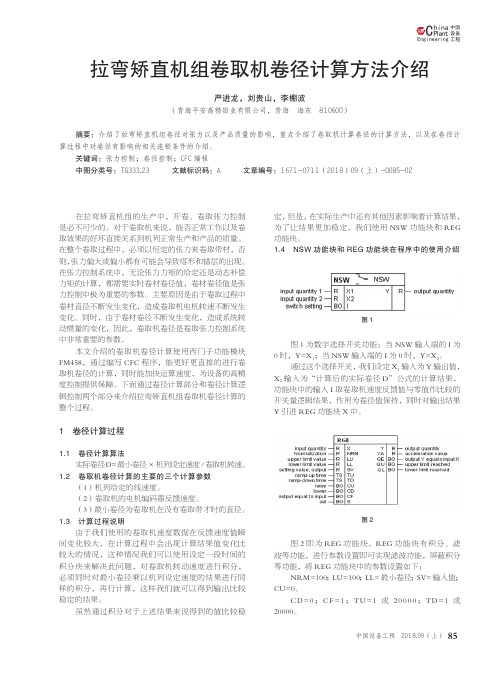

拉弯矫直机组卷取机卷径计算方法介绍

2 卷径计算过程中的逻辑控制

2.1 设定新的卷径 新的卷径值即为新的最小卷径,有套筒时需按套

筒直径进行计算,无套筒时按芯轴直径计算。新的卷径 设定条件为:芯轴涨缩,只要选定新的芯轴直径,通过 芯轴涨缩这个信号就可以直接设定最小卷径。 2.2 卷径计算允许条件

通过总结生产中的出现的问题,卷取机卷径不做 计算的条件如下。

通过这个选择开关,我们设定 X1 输入为 Y 输出值, X2 输入为“计算后的实际卷径 D”公式的计算结果, 功能块中的输入 I 取卷取机速度反馈值与零值作比较的 开关量逻辑结果,作用为卷径值保持,同时对输出结果 Y 引进 REG 功能块 X 中。

图2

图 2 即为 REG 功能块,REG 功能块有积分、滤 波等功能,进行参数设置即可实现滤波功能,屏蔽积分 等功能,将 REG 功能块中的参数设置如下:

关键词:张力控制;卷径控制;CFC 编程 中图分类号:TG333.23 文献标识码:A 文章编号:1671-0711(2018)09(上)-0085-02

在拉弯矫直机组的生产中,开卷、卷取张力控制 是必不可少的。对于卷取机来说,能否正常工作以及卷 取效果的好坏直接关系到机列正常生产和产品的质量。 在整个卷取过程中,必须以恒定的张力来卷取带材,否 则,张力偏大或偏小都有可能会导致塔形和错层的出现。 在张力控制系统中,无论张力力矩的给定还是动态补偿 力矩的计算,都需要实时卷材卷径值,卷材卷径值是张 力控制中极为重要的参数。主要原因是由于卷取过程中 卷材直径不断发生变化,造成卷取机电机转速不断发生 变化。同时,由于卷材卷径不断发生变化,造成系统转 动惯量的变化,因此,卷取机卷径是卷取张力控制系统 中非常重要的参数。

虽然通过积分对于上述结果来说得到的值比较稳

卷径计算公式

卷径计算公式

卷径计算公式是工程设计和制造过程中非常重要的一项计算。

它是指在卷取材料时,通过对材料的长度、宽度以及卷取量等因素进行计算,得到卷取材料的直径的公式。

在工业制造中,卷径计算公式通常被应用于生产卷材、钢卷、纸卷、塑料卷等材料的生产过程中。

在这些过程中,卷径计算公式是必不可少的工具,它可以帮助工程师和制造商快速而精确地计算卷材直径,从而确定最佳的材料卷取过程。

卷径计算公式的具体计算方法根据不同的材料和卷取方式而有所不同。

一般而言,卷径计算公式的基本公式为:

卷径=(卷取量/π)÷被包裹物的宽度

其中,卷取量是指被卷材料的长度,π是圆周率,被包裹物的宽度为卷材的宽度。

例如,在生产钢卷的过程中,如果钢卷的长度为1000米,宽度为1.2米,卷取量为100吨,那么其卷径计算公式为:

卷径=(100×1000/π)÷1.2=890.12mm

通过这个公式,工程师可以计算出最佳的卷材直径,从而确保生产过程的顺利进行。

同时,在实际应用中,卷径计算公式还需要考虑卷材的密度、卷取速度等因素,以确保计算结果的准确性。

总之,卷径计算公式是工业制造中非常重要的一项计算方法,它可以帮助工程师和制造商快速而准确地计算卷材直径,从而确保生产过程的顺利进行。

卷径与卷重计算公式

卷径与卷重计算公式卷径与卷重是纸张行业中常见的两个重要参数,它们对于纸张的生产、运输和使用都有着重要的影响。

在纸张行业中,通常使用卷径与卷重计算公式来计算纸张的卷径和卷重,以便更好地控制生产过程和产品质量。

本文将介绍卷径与卷重的计算公式,并探讨它们在纸张行业中的应用。

一、卷径的计算公式。

卷径是指纸张卷筒的直径,它通常用于计算纸张的长度和面积。

在纸张行业中,卷径的计算公式如下:卷径(mm)= (纸张长度× 1000)/ π。

其中,纸张长度是指卷筒上纸张的长度,单位为米;π是一个常数,约为3.14159。

通过这个公式,我们可以根据纸张的长度快速计算出卷径,从而更好地控制纸张的生产和使用。

二、卷重的计算公式。

卷重是指卷筒上纸张的重量,它通常用于计算纸张的总重量和单位面积重量。

在纸张行业中,卷重的计算公式如下:卷重(kg)= 纸张长度×纸张宽度×纸张厚度×纸张密度。

其中,纸张长度、宽度和厚度分别是指卷筒上纸张的长度、宽度和厚度,单位分别为米、米和毫米;纸张密度是指纸张的密度,单位为克/立方米。

通过这个公式,我们可以根据纸张的尺寸和密度快速计算出卷重,从而更好地控制纸张的生产和使用。

三、卷径与卷重的应用。

卷径与卷重是纸张行业中常见的两个重要参数,它们对于纸张的生产、运输和使用都有着重要的影响。

在纸张生产过程中,我们可以根据卷径和卷重的计算公式快速计算出纸张的长度、面积和重量,从而更好地控制生产过程和产品质量。

在纸张运输和使用过程中,我们可以根据卷径和卷重的计算公式快速估算出纸张的尺寸和重量,从而更好地安排运输和使用方案。

总之,卷径与卷重是纸张行业中重要的两个参数,它们对于纸张的生产、运输和使用都有着重要的影响。

通过卷径与卷重的计算公式,我们可以更好地控制纸张的生产过程和产品质量,更好地安排纸张的运输和使用方案。

希望本文对您有所帮助,谢谢阅读!。

冷轧开卷机卷径计算的原理

在冷轧开卷机的工作过程中,卷径计算是实现精确张力控制以及保证带钢稳定传输的重要环节。

随着带钢从钢卷上不断展开,卷径会持续减小,而带钢张力则需要保持恒定或在一定范围内变化,以确保冷轧过程的顺利进行。

卷径计算的基本原理通常依赖于以下因素:

1.初始参数:

o初始卷径(D₀):即钢卷完全充满时的直径。

o带钢厚度(t):影响每圈展开后卷径减少的量。

o卷芯内径(ID):不考虑钢卷内部支撑结构的情况下,卷芯的实际内径。

2.实时监测:

o线速度(v):带钢经过开卷机时的速度。

o转速(n):开卷机卷筒的旋转速度。

o编码器数据:通过安装在开卷机传动轴上的编码器获取实时转速,并结合其他传感器信息推算卷径。

3.计算方法:

o根据线速度和转速的关系可以推算卷径,例如在某些系统中使用如下公式:

Code

D = K * v / (π* n)

其中K是一个常数,可能包括考虑材料层间的滑移等因素的修正

系数。

o或者根据带钢已展开的长度L和带钢宽度B计算当前卷径:Code

D =√[(D₀²- 4 * L * t) + (B /π)²]

o在实际工业应用中,可能还需要结合张力反馈信号来动态调整卷径计算模型,尤其是在间接张力控制系统中,卷径的精确测量对

于维持设定的张力至关重要。

综上所述,冷轧开卷机卷径计算涉及物理参数的实时监测与数学模型相结合,通过连续跟踪并实时更新卷径值来确保整个开卷过程中的张力控制精度。

卷取机卷径计算公式【详解】

在卷取机卷带材的过程中,随着带材厚度的增加,卷径是不断变化的,如何正确快速的计算这一变化,显得尤为重要和必要,下面将为大家揭开其中的奥秘。

一切以逻辑为依据:在上一篇发表的《关于角速度和线速度之间的转换》的文档中提到一个公式,如果齿轮传动,那么前齿轮的齿数*前齿轮转的圈数=后齿轮的齿数*后轮转的圈数即:g1*n1=g2*n2如果换成辊子皮带传动,上面的公式就变成了:前辊子的角速度*前辊子的直径=后辊子的角速度*后辊子的直径即:G1*D1=G2*D2卷取机的卷径就是基于这一基本公式计算出的,原理如下:正常运行时,带材要经过偏导辊到卷取机,且由卷取机计算得到,所以偏导辊转速与卷取机的转速是一致的,注意是一致,不是一样。

但其线速度基本是一样的,所以就得到以下公式:Vc* D =DR_DIA*Vd得到:D=(DR_DIA*Vd)/VcD-卷取机的卷径DR_DIA –偏导辊直径(一定)Vd –偏导辊角速度Vc –卷取机角速度通过以上计算公式,我们就可以实时计算并监视卷径。

另,还有一种计算方法,如下:我们知道带材的目标厚度由二级发出且是一定的,当它乘上卷取机的转速(角速度)后,会得到厚度的累加R1,R1*2再加上芯轴二级涨径后的直径,就得出卷径。

是不是很简单!扩展资料:收卷机的卷径计算:关于收卷机的控制问题,在所有的控制模式中都需要用到卷筒的卷径。

大家知道,在生产过程中放卷机的卷径是在不断变小,收卷机的卷径在不断变大,也就是说转矩必须随着卷径的变化而变化,才能获得稳定的张力控制。

可见卷筒的卷径计算是多么地重要。

卷径计算有两钟途径:一种是通过外部将计算好的卷径直接传送给变频器,一般是在PLC中运算获得。

另一种是变频器自己运算获得。

矢量控制型变频器都具有卷径计算功能,在大多数的应用中都是通过变频器自己运算获得。

这样可以减少PLC程序的复杂性和调试难度,还能降低生产成本。

变频器自己计算卷径的方法有三种:1、速度计算法:通过系统当前线速度和变频器输出频率计算卷径。

用收卷材料的厚度和长度计算收卷的卷径

2

2

D d L*a 2 2

2 2

2

2

两边同时除以 B,约去宽度量。 (也就是面积相等)

d D L*a 2 2

2 2

d L*a D 2 2

L*a d2 D 4 2

证明过程: 假设材料的宽度为 B,体积为 V, 拉开后为长方体,求材料的体积: V L * B * a

d D 卷成空心圆柱后,求材料的体积: V * B * B 2 2 d D 因为两种算法体积相等:所以 * B * B L * B * a 2 2

2

D 2

La

d2 4

所以: D

2*

La

d2 4

知道了吗?

收卷锥度计算公式

F

100 X * D X

X * Dmin FX 100 * D X

ห้องสมุดไป่ตู้

其中:

F-----------锥度计算后的输出力矩 X-----------锥度设定 0~100

D X -----------当前收卷直径 Dmin ----------最小收卷直径

f锥度计算后的输出力矩x锥度设定0100当前收卷直径min设定的收卷力矩电机负载力矩的计算其中

用收卷材料的厚度和长度计算收卷的卷径

D 2*

La

d2 4

D ——————————当前收卷的直径 mm L ——————————当前收卷的长度 mm a ——————————收卷材料的厚度 mm d ——————————收卷纸芯的外径 mm ——————————3.141592

卷材的计算方式

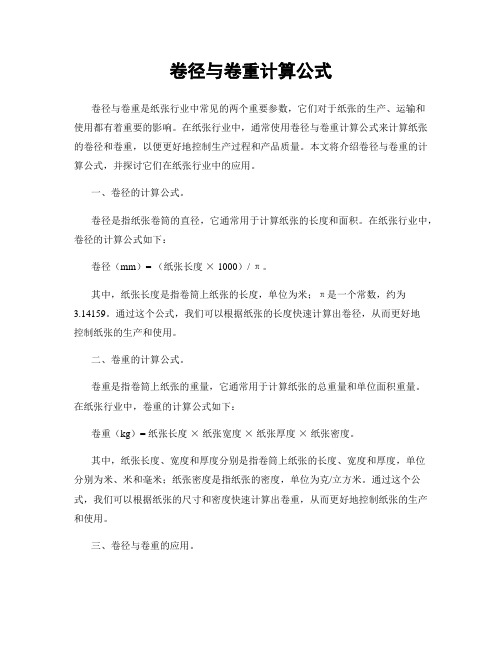

图1平铺状态绕卷状态收放卷行业绕卷是绕不开的话题绕卷中所使用的张力必然绕不开卷材大小的计算我给大家提供三种卷材的计算方式第一种模糊计算如图1所示当卷材绕卷的时候成圆柱体当卷材平铺的时候成长方体因此利用体积公式得到如下A*S=A*d*L(统一单位mm)S=d*L其中S=π*R^2=π*(R实际-R空芯纸筒)^2=d(材料厚度)*L(计长一般由霍尔开关计算提供)简化得R实际=√[R空芯纸筒^2+(4*d*L)/π]当卷材绕卷张力稳定适当时空气间隔造成的计算误差便可忽略不计此时影响卷径实际结果仅d(材料厚度)有关由上所述卷材实际卷径在计算过程中受到影响的因素仅为d(材料厚度)有关因此我们提出是否引入闭环计算来解决d(材料厚度)的计算我为大家提供了2种计算方法编码器方法1适用转矩模式收卷此方法最适用加装了编码器(不装也没关系)的收卷电机(此时收卷变频器处于转矩模式)转矩模式中设给定变频器转矩力F 拉动材料所需力F1若F>=F1 变频器加速(若采用矢量控制速度进行限制则加速至限制的速度)F<F1 变频器减速甚至不转若给定F采用与卷材卷径大小挂钩的锥度计算时当卷径计算准确则F永远略>=F1 形成非常接近闭环自动转矩控制因此求得卷材大小(即上述的R实际)就非常重要根据公式V线=V角*R实际其中V角为未知收卷轴的直径与转速是可测量的因此得到以下公式V轴线=V角*R轴径V线=V角*R实际换算得V线=V轴线*R实际/R轴径又因为V轴线是固定轴的速度它是可以直接测量获得的方法一般2种1.利用编码器反馈的脉冲V=S/T*a (T=单位时间自定义S=单位时间内捕获的脉冲数)(a为系数可用测速表测速获得修改a使测速表测得的速度与V无线接近即可)2.利用变频器提供反馈输出功能(可以使用脉冲输出也可以模拟量)推荐脉冲可以省下一个模拟量的模块原理:F>=F1 变频器加速(若采用矢量控制速度进行限制则加速至限制的速度)此时材料紧绷角速度与线速度的关系于此公式成立(V线=V轴线*R实际/R轴径)脉冲方式与1方法一致模拟量与速度V是成正比关系(默认10V对于50HZ根据变频参数推算获得V)由上得已知V线(即机器运行速度)V轴线(反馈测量)R轴(固定直接测量)求得R实际利用模糊计算公式(R实际=√[R空芯纸筒^2+(4*d*L)/π])反推出d这样每一次周期更新R实际即可周期更新d 达到精确闭环顺便提供一个关于F的锥度公式F=f*[1-K(1-R起始/R实际)]f=设定张力K=锥度系数(0.0-1.0)R起始=一般情况下为绕卷使用的空纸筒直径R实际=计算得(与d挂钩)方法2适用速度模式收卷摆臂F1速度模式中收卷不受转矩影响绕卷后卷材大小逐渐增大线速度不断加大而收卷前传递的速度不变导致收卷将绕卷材料扯断因此在速度模式收卷中必须有反馈量来形成闭环控制保证卷材与传递速度同步在上图中得知收卷材料穿料需经过摆臂此系统中摆臂(连接电位器的气缸)反馈的模拟量信号(进入PLC 专用变频器等)与收卷电机的速度形成闭环控制原理给定气缸一个中心拉力T当摆臂位置处于F2(高于中心)时则收卷受到的反向作用力>T处于F(接近中心)时收卷受到的反向作用力无限接近T处于F1(低于中心)时收卷受到的反向作用力<T结论当摆臂位置恒定时收卷受到的反向作用力也是无限接近T 这样就达到了收卷恒张力控制(张力大小由给定气缸的气决定)言归正传d(材料厚度)与摆臂到底存在什么关系我们发现假设此时摆臂处于中心位置F当卷材变大时线速度加大导致F向F2偏移由于系统闭环作用给定的速度输出降低使摆臂稳定在F位置使得收卷当前的线速度V收卷与传递速度V存在固定的比例关系即V收卷=K*V整机由前公式V线=V轴线*R实际(求)/R轴径可以求得R实际(求)上下整合得R实际=R实际(求)*K(理论上完美状态下K无限接近1)求得R实际即可利用公式R实际=√[R空芯纸筒^2+(4*d*L)/π]反求出d文章到此结束请珍惜本人劳动结果。

十纺丝卷取的计算公式

元件篇的计算公式纺丝卷取的计算公式十纺丝卷取(一) 长丝卷取1.长丝卷绕运动学基本理论计算参见图2.10.1 。

(1) 圆柱形筒子丝条卷绕速度计算式ܸൌሺߨ·݀·݊ௐሻ/cosߙൌሺߨ·݀·݊ௐሻ·√1tanଶߙ(2—10—1)式中,V —卷绕速度,m/s;d K—圆柱形筒子直径,m;n W—卷绕转速,r/s;α—卷绕角, 螺旋升角,deg.。

(2) 圆柱形筒子丝条卷绕角计算式ݏ݅݊ߙൌమൌగௗ಼ೈ(2—10—2)ܿݏߙൌభൌ(2—10—3)ݐܽ݊ߙൌమభൌగ·ௗ(2—10—4)式中,α—卷绕角, 螺旋升角,deg.;V —卷绕速度,m/s;V1 —卷取速度,m/s;V2 —导丝器往复横动速度,m/s;h —轴向螺距,m;h n—法向螺距,m元件篇h n = h·cosα(2—10—5)d K —卷绕筒子直径,m。

(3) 圆柱形筒子卷取速度计算式ܸଵൌߨ·݀·݊ௐ(2—10—6)ܸଶൌ݊·݄(2—10—7)∵α角较小时,有如下近似:cosα≈1;sinα≈tanα。

∴V≈ܸଵൌߨ·݀·݊ௐ(2—10—8)ܸଶൌ݊ௐ·݄ൎ·గ·ௗ಼(2—10—9)式中,n W—卷绕筒子转速,r/s。

(4)圆柱筒子丝条轴向卷绕密度计算式ߛ௫ൌߛ൫௦ఈೣା௦ఈೣ‘൯௦ఈబ௦ఈబ’൫௦ఈబା௦ఈబ‘൯௦ఈೣ௦ఈೣ’(2—10—10)式中,γx—通过筒子母线上任意点x处的密度,g/m3;γ0—通过筒子母线上中点0处的密度,g/m3,ߛൌ∆ீబ∆బ(2—10—11)元件篇ΔG0 —丝条在0点处单元段内质量的增量,g,∆ܩൌబேൌ൫௦ఈబା௦ఈబ‘൯ே௦ఈబ௦ఈబ’(2—10—12)ΔV0 —丝条在0点处单元段内体积的增量,m3,∆ܸൌߜ·ܾ·ߨ·݀௩(2—10—13)αx—筒子上同一层中,丝条向一个方向运动时x点处的卷绕角,deg;α‘x—筒子上同一层中,丝条向另一个方向运动时x点处的卷绕角,deg;α0—筒子上同一层中,丝条向一个方向运动时0点处的卷绕角,deg;α‘0—筒子上同一层中,丝条向一个方向运动时0点处的卷绕角,deg;b —垂直于筒子轴线的二平面隔出的单元段宽度,m;L0—0点处b宽度中排布的丝条长度,m;δ—导丝器一个往复中筒子表面形成的丝层厚度,m;d ave—筒子上丝层厚度平均直径,m,d ave = d K-δ(2—10—14)d K—筒子外表面直径,m;N m —丝条的公支数,m/g。

关于收卷机的卷径计算

关于收卷机的卷径计算关于收卷机的控制问题,在所有的控制模式中都需要用到卷筒的卷径。

大家知道,在生产过程中放卷机的卷径是在不断变小,收卷机的卷径在不断变大,也就是说转矩必须随着卷径的变化而变化,才能获得稳定的张力控制。

可见卷筒的卷径计算是多么地重要。

卷径计算有两钟途径:一种是通过外部将计算好的卷径直接传送给变频器,一般是在PLC中运算获得。

另一种是变频器自己运算获得。

矢量控制型变频器都具有卷径计算功能,在大多数的应用中都是通过变频器自己运算获得。

这样可以减少PLC程序的复杂性和调试难度,还能降低生产成本。

变频器自己计算卷径的方法有三种:1、速度计算法:通过系统当前线速度和变频器输出频率计算卷径。

其公式如下:D=(i×V)/(π×n)D 所求卷径I 机械传动比n电机转速V线速度当系统运行速度较低时,材料线速度和变频器输出频率都较低,较小的检测误差就会使卷径计算产生较大的误差,所以要设定一个最低线速度,当材料线速度低于此值时卷径计算停止,卷径当前值保持不变。

此值应设为正常工作线速度以下。

多数应用场合下的变频器都使用这种方法进行卷径计算。

2、度积分法:根据材料厚度按卷筒旋转圈数进行卷径累加或递减,对于线材还需设定每层的圈数。

这种方法计算要求输入材料厚度,若厚度是固定不变的,可以在变频器中设定。

此方法在单一产品的生产场合被广泛应用。

若厚度是需要经常变化的,需要通过人机界面HMI或智能仪表将厚度信号传送到PLC,由PLC或仪表进行运算后再传送给变频器。

这种计算方法可以获得比较精确的卷径。

在一般的国产设备上应用较少。

3、模拟量输入当选用外部卷径传感器时,卷径信号通过模拟输入口输入给变频器。

由于卷径传感器的性能、价格、使用环境等原因,在国内鲜有使用。

鉴于平台上其它公众号出现多次抄袭本公众平台信息的事件,特声明:转载请使用平台直接转发,如复制转发请注明出处。

连续退火线卷取机卷径计算分析

连续退火线卷取机卷径计算分析摘要:由于卷取机在卷取过程中钢卷直径不断发生变化,导致钢卷重量实时变化和卷取机速度不断变化。

为了使卷取速度与线速度相适应,以及带钢在卷取过程中保持张力的恒定,实时的钢卷直径值尤为重要。

本文将详述带钢卷取过程中卷径是如何计算的,分析带钢卷取过程影响卷径计算的因素,各个计算方法之间的优缺点以及MRG对结果的平均化和线性化处理方法。

关键词:卷取控制;卷径计算;线性化;平均化一前言本文研究背景为青山冷轧连续退火机组的生产实践,重点论述了冷轧带钢卷取机卷径计算控制原理及实现方法,如何在生产中系统实现、控制精度,稳定产品表面以及钢卷塔形质量,把住产品质量控制最后一道关。

二正文1.卷取机卷径计算分析1.1.基于长度测量的卷径计算方法借助测量辊进行卷径计算是带钢生产中常用的卷径计算方法。

其具有以下优点:(1)一般测量辊的安装位置都离卷取机比较接近,正常生产时能够快速有效的保证两者速度同步运行。

(2)测量辊和卷取机的辊径、机械传动比、编码器脉冲数都可在技术附件上查阅确认,可直接带入运算。

其具有以下缺点:(1)必须确保测量辊运行中不会出现打滑现象,这样会导致测量中出现误差。

(2)由于连续退火线测量张力辊在飞剪前,还要保证在分卷剪切和穿带过程中编码器和MTR定位的同步(光栅硬同步)。

满足以上条件后我们根据线速度一致原则通过对卷取机和测量辊的编码器值进行计算,就可以得出卷取机由穿带开始至甩尾结束芯轴卷筒所转过的圈数和测量辊在带钢带头通过至带尾通过时所转过的圈数。

由于两者所计算的最终带钢长度相同,所以可以得出如下式:( 1 )式中和均为已卷取带钢的总长度,两者相等;为卷取机芯轴电机编码器计算得出的圈数;为测量辊电机编码器计算得出的圈数。

进而通过式(1)进而得出卷取机的卷径为:(2)即通过计算测量辊编码器的运行圈数得出经过测量辊的带钢长度,通过卷取机的编码器得出卷筒转过的圈数,进而计算得出钢卷的卷径。

运行中卷径的计算

运行中卷径的计算卷径是指轮胎在运行中接触地面的位置到轮胎中心线的距离。

在轮胎的设计和制造过程中,卷径是一个非常重要的参数。

正确地计算卷径可以保证轮胎在运行中的稳定性、耐久性和性能表现。

卷径的计算方法有多种,常见的有以下几种:1. 标称卷径法标称卷径是指轮胎制造商在设计和制造过程中给出的卷径值。

这个值通常是在轮胎制造过程中测量得到的,但是由于制造工艺和材料的不同,实际的卷径值可能会有所偏差。

因此,在实际使用中,标称卷径只能作为一个参考值,不能完全依赖它来计算卷径。

2. 外径法外径法是指通过测量轮胎的外径来计算卷径。

具体的计算方法是将轮胎的外径除以2,再减去轮胎的截面高度。

这种方法比较简单,但是由于轮胎在使用过程中会产生变形,因此计算结果可能会有误差。

3. 等效卷径法等效卷径是指将轮胎的卷径转化为一个等效的圆形轮胎的卷径。

这种方法需要考虑轮胎的变形、轮胎与地面的接触面积等因素,因此计算结果比较准确。

具体的计算方法是将轮胎的实际卷径加上一个修正系数,这个修正系数通常是由制造商提供的。

4. 滚动半径法滚动半径是指轮胎在运行中实际滚动的半径。

利用滚动半径可以计算出轮胎的实际速度、里程等参数。

计算方法是将轮胎的滚动半径除以2,再加上轮胎的截面高度。

在实际使用中,不同的计算方法可以得到不同的卷径值。

因此,为了保证计算结果的准确性,需要根据具体情况选择合适的计算方法,并进行适当的修正。

在轮胎的设计和制造过程中,卷径是一个非常重要的参数。

正确地计算卷径可以保证轮胎在运行中的稳定性、耐久性和性能表现。