基于PLC的码垛机器人设计

毕业设计(论文)-基于plc包装码垛生产线控制系统设计

摘要在工业生产中,有很多地方需要对粉末状或小颗粒状散状固体的流量进行准确的测量和控制,再配以给料设备组成定量给料控制系统。

它是集喂料、流量测量和控制于一身的设备。

目前,作为许多生产设备的定量给料控制系统己广泛应用于水泥、冶金、建材、电力、化工、食品、矿山、粮食等各行各业。

定量给料在工业生产中发挥着越来越重要的作用,正因为其应用的广泛性,如果能提高给料系统的精度、自动化程度,就有着重要的现实意义。

包装码垛自动生产线适用于石油化工、化肥、粮食、港口等行业,可对PP、PE粒子、PVC、化肥、粮食等粉状、颗粒状物料进行全自动包装码垛作业,便于用户储存、运输和销售,全自动包装码垛生产线主要由自动定量包装机、自动上袋机组、封口系统、倒袋机、金属检测机、重量检验机、检选机、喷墨打印机、码垛机等单元组成。

通过可编程序控制器对整个生产线的工作过程进行自动控制,对运行过程中出现的故障或供料不足,供袋不及时、出垛不及时等,进行声光报警。

该设备具有操作简单,运行可靠,维修方便等优点。

关键词:控制系统,包装码垛生产线,可编程序控制器ABSTRACTIndustrial production, there are many places need for powdered or granular solids flow for accurate measurement and control, with feeding device consisting of quantitative feeding control system. It is a feeder, flow measurement and control in a device. At present, production equipment as many quantitative feeding control system has been widely used in cement, metallurgy, building materials, electric power, chemical, food, mining, food and other industries. Quantitative feeding in industrial production is playing an increasingly important role, because of its wide application, if can improve the feeding system precision, the degree of automation, it has important practical significance.Automatic bagging palletizing line is used in the industries of petrochemical, fertilizer, food processing, and transportation port etc. It can perform bagging and palletizing automatically for powder and granular materials such as chemical fertilizer, plastic granules (PP/PE/PVC) and grains etc. It is easy for customers to store, transport and sale their products. Automatic bagging & palletizing line consists of auto-weighing bagging machine, auto-bag feed group, sealing system ,bag turn down machine, metal detector, sorting machine, jet printer and palletizing machine etc. units. Through programming controller, the whole system process can be automatic controlled. Any process operation troubles, not enough feeds, bag feeding not due or palletizing not in time all can be alarmed by sound or light. It has the advantages of simple operation, reliable and easy maintenance etc.KEY WORDS: control systembagging , palletizing line,Programmable controller目录摘要 (I)ABSTRACT (II)目录 (III)1 绪论 (1)1.1 引言 (1)1.2 PLC概述 (1)1.3 包装码垛自动生产线设计的内容 (2)1.3.1 包装码垛自动生产线的应用现状 (2)1.3.2 包装码垛自动生产线设计的要求 (3)2 包装码垛自动生产线系统组成 (5)2.1 概述 (5)2.2 包装码垛自动生产线系统组成 (5)3 包装码垛生产线控制系统硬件设计 (10)3.1 PLC控制的优点 (10)3.2 PLC控制系统硬件设计 (11)3.3 控制系统电气原理图 (15)4 包装码垛生产线控制系统软件设计 (16)4.1 包装码垛自动生产线工艺流程 (16)4.2 程序控制逻辑 (17)4.2.1包装部分 (17)4.2.2 码垛部分 (23)4.3 PLC控制系统软件程序设计 (27)5系统抗干扰措施 (29)5.1抗电源干扰 (29)5.2 控制系统接地 (29)5.3 防I/O信号干扰 (30)结论 (31)参考文献 (32)致谢 (33)附录 (34)图A包装部分的梯形图 (34)图B码垛部分的梯形图 (36)图C电气控制主电路图 (41)1 绪论1.1 引言随着科学技术的迅猛发展,生产力水平的不断提高,人们对降低劳动强度、改善工作环境同时重视起来。

PLC技术下的码垛机器人智能工作站设计及应用

科技风 2018 Байду номын сангаас 5 月

PLC 技术下的码垛机器人智能工作站设计及应用

王 波 薛文奎

常州机电职业技术学院 江苏常州 213164

摘 要:码垛技术属于物流、工业自动化领域中的全新技术,在我国社会不断发生的过程中,码垛技术也在不断的发展,通过 码垛机器人能够使企业劳动生产率得到进一步的提高,并且还能够进一步降低生产成本。 目前,我国饲料加工企业逐渐朝着大型 化及集团化的方向发展,并且劳动力成本在不断的提高,大部分的工业加工够具有工荒的问题,并且劳动力成本在不断的降低。 为了能够有效实现现代工业企业的持续发展,本文基于 PLC 技术实现了码垛机器人智能工作站的设计。 最后将其和人工码垛实 现对比,表示此码垛机器人具有较高的工作效率、低事故率,能够在我国工业及物流等企业中推广使用。

科技风 2018 年 5 月

电子信息

及精度。

PLC下码垛生产线控制程序设计与应用

关键词:可编程逻辑控制器;系统运行;程序;工业机器人0引言针对于金属制造行业,金属制品的生产和输送以及人工码垛效率低下的问题,而引入PLC 与工业机器人到传统的生产线,实现生产线全自动化的现代化改造,保证高效、稳定的生产,减少人力成本的投入。

要较好地实现对生产线的自动控制,则对相应的设备电气控制就提出了较高的、较新的控制要求。

1控制系统方案本文以方棒码垛生产线为例,该生产线最主要的是码垛工作站,完成将输送辊上的物料送到成品输送链上进行码垛,系统硬件组成如图1所示。

该工作站是要以ABB工业机器人和西门子PLC为核心,其中工业机器人选用的是IRB460,实现物料的码垛。

而PLC选用S7-1200系列,主要完成该控制系统的物料传送和物料对正,以及成品输出链上的码垛和步进传动,另一方面PLC还要与工业机器人进行通讯,通知机器人完成取料等任务,再进行码垛。

而触摸屏作为整个系统的人机界面窗口,时刻监控整个系统的运行当前状态,还可在组态界面设定和修改相应码垛工位的相关参数,例如夹取根数、码垛层数等等。

整个系统的控制都围绕着PLC,通过工业以太网或Profinet通讯来实现PLC与触摸屏或其他设备的信号交互,实现与各远程I/O站、机器人的信号交互以及来实现控制。

通过相互建立通信,使得PLC可以接收外部的物料信息,依据物料信息和传感器的信号,自动完成相应物料的码垛工作,并实时将码垛相关信息反馈给PLC。

2系统工作流程整个系统的运行流程可以概括为:当工作站的安全门闭合、物料辊的物料根数大于或等于9根且完成物料的对正、成品输送链上的码垛盘无物料等前提下,这些信号通过PLC与工业机器人的通讯,收到这些信号后,工业机器人可以完成首次取料并完成码垛功能。

系统的工作流程如图2所示。

3程序设计3.1PLC程序设计在本工作站中,PLC要控制系统进行自动送料和物料的对正。

系统启动后,机器人回到Home 点,当第2输送辊的整列电机工作、安全门闭合、步进链电机工作等条件下,机器人回到Home点,PLC通过输送辊传送的物料根数,检测大于或等于设定根数,此时,PLC控制气动回路的电磁换向阀,2个对正气缸完成物料的对正,根据机器人的设定工作程序,2s后机械手的夹爪移动到指定物料所在的坐标位置,2s后夹紧且到达后限位,此时机械臂将物料搬运到成品链上的堆垛位指定坐标,PLC控制气动回路的电磁换向阀,夹爪放松物料且到达前限位,就这样始终循环程序,完成物料的码垛且到达设定的物料层高,此时控制成品链的步进电机向前移动。

基于PLC控制的全自动码垛装置设计

2023年 / 第7期 物联网技术1310 引 言钢管的码垛是钢管出厂前的最后一道工序,钢管码垛设备将多根钢管按照规则的形状堆叠码垛在一起。

现有的钢管码垛设备中,电磁吸盘是通过固定的导轨及升降机构驱动,将钢管吸取后随着导轨及升降机构运送,随后电磁吸盘将钢管码垛在一起[1]。

然而,当钢管的形状或管径变化后,需要调整导轨及升降机构的运送路径以适应新的钢管结构,造成切换不同种类钢管生产时的效率低下[2]。

与此同时,对于实现钢管生产线的自动化,提高生产效率,钢管自动码垛装置成为钢管生产线上必不可少的装置之一。

市面上还有一种情况是:将大量钢管沿供管台移动直接滚落到与供管台有一定落差的六边形成型框架中,经过人工微调后将钢管捆成六角形捆。

但钢管从供管台掉落至成型框中会产生一定碰撞,造成钢管表面损伤;同时掉落不到位还需要人工微调,浪费劳动力,增加人工成本。

我国钢铁产品出口量快速增长的同时,钢铁企业也面临着激烈的市场竞争。

钢管码垛的方法有很多,但是主要特点就是需要人工数量较多、人工劳动强度高、码垛速度慢,从而造成生产成本高、生产速度慢,进而影响企业的效益。

近些年有一些企业研制出了钢管码垛成型设备,但是这些成型设备存在着生产及维护成本较高、操作复杂等缺陷。

因此,为了顺应国家“十四五”规划中制造业的改革升级目标,解决钢管在码垛时易受损伤和劳动力浪费的问题[3],本文设计了一款适用多种型号冷轧无缝钢管的个性化全自动码垛装置。

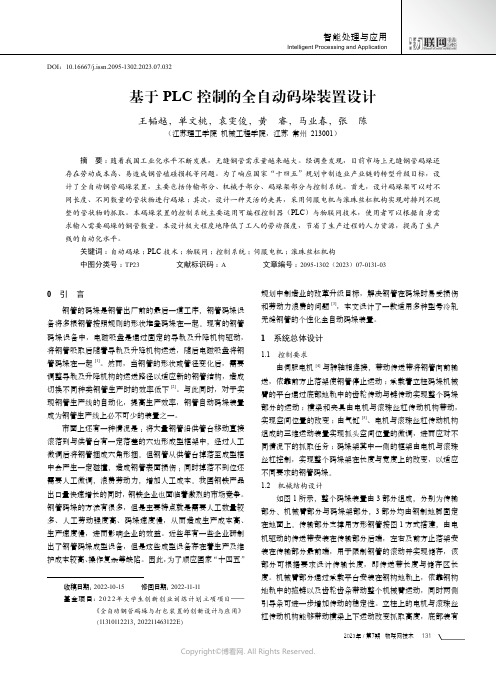

1 系统总体设计1.1 控制要求由伺服电机[4]与转轴相连接,带动传送带将钢管向前输送,依靠前方止落架使钢管停止运动;承载着立柱码垛机械臂的平台通过底部地轨中的齿轮传动与链传动实现整个码垛部分的运动;横梁和夹具由电机与滚珠丝杠传动机构带动,实现空间位置的改变;由气缸[5]、电机与滚珠丝杠传动机构组成的三维运动装置实现抓头空间位置的微调,进而应对不同情况下的抓取任务;码垛架其中一侧的框架由电机与滚珠丝杠控制,实现整个码垛架在长度与宽度上的改变,以适应不同要求的钢管码垛。

【精品毕设】智能码垛机械手控制系统设计

摘要自21 世纪以来,作为高科技前沿技术之一的机械手技术发展迅猛,广泛应用于各行各业,工业上运用机械手主要进行焊接、装配、搬运、加工、喷涂、码垛等复杂危险枯燥的作业。

智能机械手技术是综合了计算机、控制理论、机构学、信息和传感技术、人工智能、仿生学等多学科而形成的高新技术,其应用情况标志着一个国家高科技水平和工业自动化的发展程度。

本设计采用的是电气控制,智能码垛机械手基于PLC (Programmable logic Controller,简称PLC)的控制系统设计。

本设计主要由硬件设计和软件设计两大部分组成,其中硬件设计包括主电路、控制电路以及电气控制线路的设计,软件设计包括流程图和梯形图的设计。

主电路由伺服电机、热继电器、熔断器、接触器构成;控制电路由PLC控制器、传感器、驱动器等构成,并且在控制中加入智能算法,运用反馈闭环控制使码垛机械手更加精确运行。

在设计中由传感器光电传感器等将位置、力度信号传给PLC主机,PLC通过控制各个驱动器实现电机的正反转,从而控制机械手的左右、伸缩运动,及手爪对物件的抓放。

动作灵活多样,并可根据工作环境变化及运动流程要求随时更改相关参数。

最后,借助于智能控制理论,对码垛机器人手臂的运行位置进行了智能优化。

在基于S7-200 PLC为核心技术进行研发其控制系统指令表程序并调试,形成手动、全周期半周期及单步控制方式,对越来越广泛应用的“机-电”形成的自动化控制装置进行研究与推广。

关键词:智能机械手;传感器;驱动器;智能算法;PLC控制AbstractSince the 21st century, as one of the high-tech cutting-edge technology of the manipulator technology developing rapidly,is widely used in each Walks of life,Industrial use of robots mainly for welding, assembling handling, processing, spraying, pallet and other complex dangerous boring job.Intelligent manipulator is a combination of computer technology, control theory, organization learning, information and sensing technology, artificial intelligence, bionics and other -disciplinary and formation of the new and high technology, its application marks a national high-tech level and the development of industrial automation degree.Electrical control are introduced in this paper, intelligent stacking manipulator based on PLC (Programmable logic Controller, herein after referred to as PLC) control system design.This design is mainly composed of hardware design and software design of two parts,the hardware design including main circuit, control circuit and the design of electrical control circuit, software design including the design of the flow diagram and ladder diagram.Main circuit, thermal relay, fuse, a servo motor contractor;Control circuit by PLC controller, sensors, drives, and travel switch, etc.And join in the control of intelligent algorithm, using the feedback closed-loop control to make stacking manipulator more precise operation.By sensors in the design and the switch position, strength signal to the PLC host, PLC by controlling the drive of the motor and reversing, the pallet trajectory of robot arm intelligent optimization and tracking control.Based on S7-200 PLC as the core technology research and development of the control system of ladder diagram program, instruction sheets and debugging, the formation of manual and full cycle half cycle and single step control method of more and more widely used electrical automation control device for research and extension.Key words: Intelligent manipulator;The sensor;Drive;Intelligent algorithms;PLC control目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 课题背景与意义 (1)1.1.1 研究背景 (1)1.1.2 研究意义 (2)1.2 国内外研究现状与发展趋势 (2)1.3 机械手的各类型与用途比较 (4)1.4 研究内容及章节安排 (7)1.4.1 主要研究内容 (7)1.4.2 主要难点 (7)1.4.3 章节安排 (7)第2章智能码垛机械手的总体方案设计 (9)2.1 基于PLC的智能机械手总体设计方案与论证 (9)2.1.1 方案设计 (9)2.1.2 方案论证 (10)2.2 机械手的主要结构及控制方案 (11)2.2.1 机械手的基本结构 (11)2.2.2 机械手的基本结构设计 (12)2.3 机械手的工作参数及工作流程 (12)2.4 码垛机械手硬件部分选型与设计 (14)2.4.1 机械手爪的结构设计选型 (14)2.4.2 伺服电机选型 (14)2.4.3 驱动器的选择 (17)2.5 传感器的选型 (21)2.5.1 末端触力传感器设计选型 (21)2.5.2 光电传感器设计选型 (23)2.6 主电路的设计 (24)2.6.1 熔断器的选择 (24)2.6.2 热继电器的选择 (24)2.6.3 接触器的选择 (24)第3章系统的软件设计及智能算法的研究 (26)3.1 PLC的选型与端口设计 (26)3.1.1 PLC型号的选择 (26)3.1.2 PLC输入输出端口的设置 (26)3.2 机械手特殊环节的软件设计 (27)3.3 控制规律与智能算法 (29)3.3.1 伺服驱动器的闭环控制 (29)3.3.2 控制智能算法 (30)3.4 软件的编程 (32)第4章智能机械手的调试 (33)4.1 机械手的流程 (33)4.2 机械手现场调试及路径规划分析 (34)4.3 智能码垛机械手示意 (36)结论 (39)参考文献 (40)附录 (41)致谢 (44)。

一种基于PLC的堆垛机控制系统设计

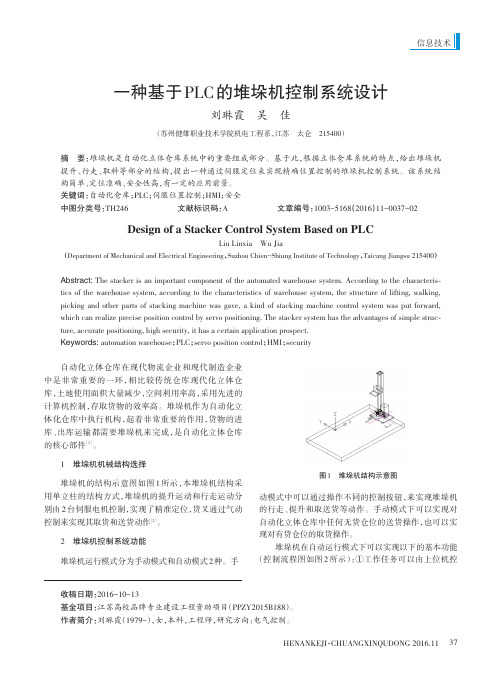

HENANKEJI·CHUANGXINQUDONG 2016.11一种基于PLC 的堆垛机控制系统设计刘琳霞吴佳(苏州健雄职业技术学院机电工程系,江苏太仓215400)摘要:堆垛机是自动化立体仓库系统中的重要组成部分。

基于此,根据立体仓库系统的特点,给出堆垛机提升、行走、取料等部分的结构,提出一种通过伺服定位来实现精确位置控制的堆垛机控制系统。

该系统结构简单、定位准确、安全性高,有一定的应用前景。

关键词:自动化仓库;PLC ;伺服位置控制;HMI ;安全中图分类号:TH246文献标识码:A文章编号:1003-5168(2016)11-0037-02Design of a Stacker Control System Based on PLCLiu Linxia Wu Jia(Department of Mechanical and Electrical Engineering ,Suzhou Chien-Shiung Institute of Technology ,Taicang Jiangsu 215400)Abstract:The stacker is an important component of the automated warehouse system.According to the characteris⁃tics of the warehouse system,according to the characteristics of warehouse system,the structure of lifting,walking,picking and other parts of stacking machine was gave,a kind of stacking machine control system was put forward,which can realize precise position control by servo positioning.The stacker system has the advantages of simple struc⁃ture,accurate positioning,high security,it has a certain application prospect.Keywords:automation warehouse ;PLC ;servo position control ;HMI ;security 自动化立体仓库在现代物流企业和现代制造企业中是非常重要的一环,相比较传统仓库现代化立体仓库,土地使用面积大量减少,空间利用率高,采用先进的计算机控制,存取货物的效率高。

毕业设计----基于plc包装码垛生产线控制系统设计[管理资料]

![毕业设计----基于plc包装码垛生产线控制系统设计[管理资料]](https://img.taocdn.com/s3/m/07a7aa263186bceb18e8bb57.png)

毕业设计 [论文]题目:包装码垛生产线控制系统的设计系别:电气与电子工程系专业:自动化姓名:学号:指导教师:毕业设计(论文)任务书题目包装码垛生产线控制系统的设计系别电气与电子工程系专业自动化班级1224071 学号122407121 学生姓名指导教师发放日期2011年3月1日本科毕业设计(论文)任务书注:任务书必须由指导教师和学生互相交流后,由指导老师下达并交教研室主任审核后发给学生,最后同学生毕业论文等其它材料一起存档。

毕业设计(论文)成绩评定答辩小组评定意见一、评语(根据学生答辩情况及其论文质量综合评定)。

二、评分(按下表要求评定)答辩小组成员签字年月日毕业答辩说明1、答辩前,答辩小组成员应详细审阅每个答辩学生的毕业设计(论文),为答辩做好准备,并根据毕业设计(论文)质量标准给出实际得分。

2、严肃认真组织答辩,公平、公正地给出答辩成绩。

3、指导教师应参加所指导学生的答辩,但在评定其成绩时宜回避。

4、答辩中要有专人作好答辩记录。

指导教师评定意见一、对毕业设计(论文)的学术评语(应具体、准确、实事求是):签字:年月日二、对毕业设计(论文)评分[按下表要求综合评定]。

(1)理工科评分表(2)文科评分表指导教师签字:年月日摘要传统的机械设备与产品,多是以机械为主,是电气、液压或气动控制的机械设备。

随着工业水平的不断发展,机械设备己逐步地由手动操作改为自动控制,设备本身也发展成为机电一体化的综合体。

可编程序控制器(PLC)是以微处理器为核心,综合计算机技术、自动化技术和通信技术发展起来的一种新型工业自动控制装置。

经过30多年的发展,目前,可编程序控制器已成为工业自动化领域中最重要、应用最多的控制装置,己跃居工业生产自动化四大支柱(可编程序控制器、数控机床、机器人、计算机辅助设计与制造)的首位。

其应用的深度和广度已成为衡量一个国家工业先进与自动化程度高低的标志。

包装码垛自动生产线适用于石油化工、化肥、粮食、港口等行业,可对PP、PE粒子、PVC、化肥、粮食等粉状、颗粒状物料进行全自动包装码垛作业,便于用户储存、运输和销售,全自动包装码垛生产线主要由自动定量包装机、自动上袋机组、封口系统、倒袋机、金属检测机、重量检验机、检选机、喷墨打印机、码垛机等单元组成。

毕业设计(论文)-基于plc的堆垛机控制系统设计[管理资料]

![毕业设计(论文)-基于plc的堆垛机控制系统设计[管理资料]](https://img.taocdn.com/s3/m/2b7613090242a8956aece449.png)

基于PLC的堆垛机控制系统设计摘要在现代的物流仓储系统中,自动化立体仓库应用日益广泛。

而堆垛机是立体仓库的关键组成部分,堆垛机性能的优劣对整个立体仓库的运行起到至关重要的作用,所以设计与开发自动化程度较高的堆垛机控制系统成为当前立体仓库的发展趋势,开展与此有关的研究具有重要的理论和应用价值。

本文基于现代物流技术的应用和发展要求,介绍自动化立体仓库的应用及其功能和作用,结合现代科技的发展,着重研究自动化立体仓库堆垛机控制系统的控制技术。

本文详细阐述了本控制系统的设计思想,以及整个系统的硬件实现和软件设计。

论文依据立体仓库的有关设计参数,对堆垛机电气控制的硬件系统进行了设计,为了提高堆垛机的性能,本文采用了转速、位置反馈的双闭环控制,以满足系统的调速要求。

系统的水平认址采用激光测距传感器定位,垂直认址采用光电开关和认址片组合定位。

变频调速系统由S7-200PLC及其扩展模块EM235通过变频器MM440控制交流电动机,采用光电编码器反馈转速信号,实现转速闭环控制。

货叉伸叉系统由S7-200PLC通过步进电动机驱动器SH-20403控制二相混合式步进电动机。

根据系统的控制要求进行了PLC、变频器、电机和电机驱动器的选型,并给出了系统的硬件接线图,然后利用西门子的编程软件step7设计了堆垛机控制程序。

关键词自动化立体仓库,堆垛机,PLCStacker control system design based on PLCAbstractIn modern logistics warehousing systems, automated storage is increasingly widespread. And stackers are the key equipments, performance of the stacker plays an important role. This paper introduces application and performance of automated High-rise Warehouse basing on application and development requirement of modern logistics techniques. And puts emphasis on the researching of control techniques in automated High-rise Warehouse stacker combining modern science and techniques. This paper elaborated on the design of the system of control, as well as the implementation of the system's hardware and the design of the software.Based on the parameter related to the automated storage, this paper presented the hardware system of stacker electrical control. Speed of the stacker was the basic. In order to improve the performance of the stacker, the system adopts the speed, position, double feedback control. The horizontal recognize addresses of system using laser rangefinder sensor positioning, and vertical recognition using photoelectric switches and address piece combination addressing. Speed-adjusted system by S7-200PLC and its extension module EM235 through transducer MM440 control ac motor. Goods fork system is by S7-200PLC binary system through stepping motor driver SH - 20403 control two-phase hybrid stepping motor. According to the requirements of the control system, this paper completed the selection of PLC,frequency converter, the motor and its controller. And presents the system hardware hookup. Then use the software of Siemens step7 designs the stacker control procedures.Key Words: Automated Storage and Retrieval System,Stacker,PLC目录摘要 (I)Abstract (II)第1章绪论 (1)本课题设计的背景和意义 (1) (1) (3)第2章系统控制方案的确定 (4)自动化立体仓库的概述 (4)自动化立体仓库的组成 (4)自动化立体仓库的优点 (5)自动化立体仓库的发展 (6)堆垛机概述 (6)堆垛机的发展 (7)堆垛机技术的研究现状 (7)第3章堆垛机控制系统的硬件设计 (9)控制技术要求和系统总体设计 (9)堆垛机位置控制 (11)定位控制 (11)认址检测方式 (12)认址方式确认 (13)堆垛机速度曲线分析 (15)PLC及资源配置 (15)S7-200系列PLC概述 (16)CPU型号选择 (17)PLC模块选型 (18)堆垛机变频调速系统设计 (19)变频器的选型 (20)水平方向变频调速系统设计 (22)垂直方向变频调速系统设计 (23)堆垛机货叉控制系统设计 (25)安全检测传感器的应用 (27)元器件的选型 (27)通信方案的确定 (28)输入输出点分配 (30)本章小节 (31)第4章堆垛机控制程序设计 (32)堆垛机自检和复位/归位程序 (34)堆垛机自检程序 (34)堆垛机复位/归位程序 (35)自动方式下的堆垛机运行控制 (36)列向运行PLC程序实现 (36)行向运行PLC程序实现 (39)货叉伸缩控制PLC程序实现 (40)手动方式下的堆垛机运行控制 (43)本章小节 (45)总结 (46)参考文献 (47)致谢 (48)第1章绪论本课题设计的背景和意义自动化立体仓库是物流中的重要组成部分,它是在不直接进行人工干预的情况下自动地存储和取出物流的系统。

谈基于PLC的机器人自动控制系统设计

谈基于PLC的机器人自动控制系统设计摘要:在现代科学技术不断发展的背景之下,工业生产所涉及到的重体力劳动量不断提升,因此为了良好的完成相关工业生产作业任务,就需要通过对机器人装置的研究与应用来实现。

基于PLC的机器人装置主要采取关节式结构,能够模拟人体手臂部分的活动动作,在自动控制系统下的预定程序、轨迹、以及要求作用下,实现包括零部件抓取、搬运、以及装配在内的一系列动作。

关键词:PLC;机器人;自动控制系统设计1.PLC控制工业机器人系统的功能机器人被广泛应用在专用机床及自动化生产线上,主要被用来搬取以及装卸零件,以实现生产的自动化。

基于PLC的机器人自动控制系统是现今提出的一个机器人控制探究方向,考虑PLC的主要原因是PLC的可调整性以及可控制性较强,是采用编程、输入指令的方式控制,操作相对简单,运行复杂性较低,安全性稳定性相对较高,基于PLC编程基础下的机器人自动控制系统设计结果直接具备PLC的优势,实用性较高,操作要求较低,运行连续性以及运行可靠性高,这对于机器人自动控制系统的进一步发展较为有利,有实际的促进作用。

2.基于PLC的工业机器人系统设计要点2.1控制系统硬件设计基于PLC的机器人装置包括抓取、搬运、以及装配在内的一系列动作均需要在气缸驱动作用之下实现。

而电磁阀部件作为控制气缸驱动动作的最主要部件,通过操作开关(以按钮开关或者是定位开关)的方式来实现。

在整个机器人装置结构当中,通常设置有两个工作台。

在操作过程中,被加工工件自初始位置达到1#工作台,将待操作工件传输至2#工作台,进而再次回到1#工作台,完成对下一工件的操作。

机器人装置自初始位置,手腕向下移动,操作手指夹紧1#工作台上待操作的工件,进而对其进行上行移动。

到位之后,机器人手指、手腕在手臂引导下沿右侧轨迹移动,移动至预定位置后再次沿下行轨迹移动,最后控制机器人装置手指放松,并将该工件放置于2#工作台当中。

再次回到1#工作台的动作顺序与上述流程相反,进而实现一个完整的工作周期循环。

一种基于PLC的码垛机器人的研究

67湖北工业大学 向应军由于国外对机器人行业开展研究较早,在理论研究与实际应用方面都比较成熟,最具代表性的机器人公司有德国的KUKA 、瑞典ABB 、日本的安川和FANUC 等。

日本对机器人码垛技术的尝试始于上世纪70年代。

瑞典的ABB 公司继日本之后设计与完成了能够搬运与码放任务的工业机器人IRB6。

随后,美国、意大利、德国等也都开始涉足码垛机器人技术的研究与开发,并都取得了一定的成果推动了机器人码垛技术的发展。

日本OKURA 公司是码垛机器人行业的先驱,经历近五十年的研究与发展,到目前为止,该公司已经完成多个系列的码垛机器人研究与开发。

FANUC 公司对码垛机器人的研究成果显著,该公司在20世纪末设计出M410i-HS 型码垛机器人,该型号机器人抓取重量可达100Kg ,每小时能够码放1800袋物料,工作能力出众。

该公司的FANUCRobotM-410iB/160智能码垛机器人,该型号机器人装备有视觉感测器,能够实现动态码放,重复定位精准,并在机器人手腕部位采用独特的中空结构,解决了机器人手腕布线困难的问题。

德国的KUKA 公司自1977年开始着手设计与研发各种用途的机器人,由于该公司生产设计的机器人采用PC 控制,故障率低,在全球拥有广泛的用户数量。

该公司于2008年开发了KRl000TITAN ,该机器人是六轴机器人,负载能力最高能够达到1000kg ,水平方向的工作半径3.2m ,垂直方向的工作高度5m ,它采用的全新的驱动方案解决了普通电机无法单独驱动的难题。

瑞典的ABB 公司对机器人技术的研究非常全面和深入,对机器人码垛的各项关键技术在同行中处于领先地位,该公司生产的机器人操作简单,执行能力强,深受用户的青睐,在全球有广大的用户群体。

该公司的IRB 系列机器人,配置有相应的主动安全软件与被动安全软件,能够保证机器人在码垛过程中安全稳定的运行,可以减小故障事故的发生的几率。

国外码垛机器人的应用特点:(1)控制系统性能优越基于PC 操作,可配备工业PC 机和PCI 总线,可实现软件控制,具备人机交互能力,通信功能强大。

基于三菱plc的机器人自动码垛控制系统设计

2019年33期设计创新科技创新与应用Technology Innovation and Application基于三菱PLC 的机器人自动码垛控制系统设计曾新红(广州航海学院电气工程系,广东广州510725)引言当前,无论是从国外引进的自动化生产线,还是自行设计的自动控制系统,普遍把可编程控制器作为控制系统的核心器件[1]。

随着工业技术和计算机信息技术的发展,以及工业自动化程度的不断提高,智能制造生产工艺越来越受到人们的青睐。

机械手作为最早出现的工业机器人,它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、自动化生产线等行业。

本系统设计采用三菱PLC 和ABB120六轴机械手实现生产线物品自动码垛过程。

1基于三菱PLC 的机械手控制系统组成机械手码垛控制系统主要由PLC 、机械手、步进电机、触摸屏和空气压缩机等构成。

PLC 产生脉冲经过驱动器驱动步进电机运行,带动皮带轮运转。

物品由皮带轮输送,到位后发出信号给机械手操作码垛。

该系统设计了3个传送带分别输送1号物品、2号物品和3号物品,机械手按要求分别操作码垛3组物品。

3组物品由仓库移出时采用气动阀驱动,机械手抓取物品也由气动阀驱动。

所有的气动阀气流均由一台空压机供给。

图1为控制系统组成图。

采用ABB120六轴机械手。

图1中系统可分为:执行机构、信号检测机构、控制机构三大部分,机器人自动码垛控制系统以码垛物料为控制目标,搬运的物料具有一定的规则形状,该设计系统中,物料首先从储物架按一定顺序下落,检测有物料过来时,PLC 驱动步进电机带动皮带轮运送物料,待到指定位置后,机器人通过搬运夹具把物料从皮带末端搬运到码垛平台上。

第一阶段为在1号位将方形小箱体码垛成4×3×2的椎体垛状。

完成码垛要求后,自动进入下一步2号位码垛工作,将物料箱体码垛成所需形状。

码垛完成后再自动进入3号位码垛工作,形状设计按需所置,直至摘要:随着自动化程度的日益进步,智能机器在工业生产自动化过程中应用日益普遍,智能制造生产工艺也日益受到人们的青睐。

基于S7—300PLC的码垛机器人智能工作站

基于S7—300PLC的码垛机器人智能工作站本文研究了更加智能化、人性化的码垛机器人智能工作站。

一方面充分利用码垛机器人精度高的优点,搭配末端执行器实现抓取动作,另一方面,配套西门子S7-300PLC进行逻辑判断和数据分析,提高运行的效率,缩短控制系统的响应时间,并采用西门子触摸屏作为人机交互界面,实时显示工作站的工作状态,使参数的设置更加便捷,操作更加人性化,提高机器人对产品的适应性。

标签:码垛机器人;S7-300PLC;触摸屏;智能工作站1 引言中国工业机器人市场规模不断扩大[1],应用于码垛、喷涂和分拣等行业。

近年在柔性化生产的背景下,品种的多样化对码垛机器人动作提出了更高的要求。

为解决这一问题,本研究构建了基于西门子S7-300PLC的码垛机器人智能工作站,将PLC的逻辑运算功能与码垛机器人的高精度结合起来,并配备人机交互界面,经调试该工作站可以有效的提高码垛机器人生产线的智能性和操作性[2]。

2 智能工作站设计要求本智能工作站包括产品输送带、托盘输送带、产品暂存区、码垛抓取区、托盘放置区和机器人工作区六个区域,各部分自动配合。

产品输送带分为A、B两条,可以同时生产两种不同规格的产品,并且满足预期的生产速度。

通过人机交互界面控制两条输送带的工作状态和产品的切换。

码垛机器人根据预设位置和轨迹运行执行码垛动作。

3 硬件設计智能工作站的總体控制结构如图1所示,码垛机器人选用库卡KR QUANTEC PA中负载级卸码垛机器人,具有速度快、精度高、动态性能好的优点。

西门子S7-300PLC为控制系统的核心,负责数据的采集和逻辑判断,并发送相应的控制信号。

人机交互界面选用西门子MP277,在触摸屏上实现品种的切换和实时状态的监控。

现场检测设备检测产品的位置和数量,现场信号采集到S7-300PLC中。

现场执行机构为电机和气缸,电机控制辊子输送带,气缸控制产品的走向。

码垛机器人和S7-300PLC间通过PROFIBUS DP通讯,将S7-300PLC配置为DP主站,码垛机器人为DP从站,PLC将选择的品种和码垛方法传送给码垛机器人,码垛机器人根据信号运行不同的轨迹完成相应的码垛动作。

《西门子PLC高级项目应用》第5章 机器人码垛的自动控制

ABB机器人系统信号设置

ABB机器人程序数据建立

取料盘6个物块的位置数据,存放在数组pq中;放料盘6个即将放置物块的位 置数据,存放在数组pf中。取放工具的位置数据存放在pTool中。

ABB机器人程序

抓取夹具程序GetTool

ABB机器人程序

从取料盘依次取物块放置放料盘中,使用For循环指令完成该操作

ABB机器人程序

放置夹具程序PutTool

ABB机器人程序

主程序

IO分配

输入信号

序号 PLC输入点

信号名称

1

I0.0 (上电按钮)绿色自保持

ห้องสมุดไป่ตู้

按钮

2

I0.1 (运行按钮)绿色自复位

按钮

3

I0.2 (暂停按钮)红色自复位

按钮

输出信号

序号 1 2 3 4

PLC输出点

信号名称

Q0.0 Q0.1 Q0.2 Q0.3

绿色自保持按钮指示灯

Q0.1

绿色自复位按钮指示灯

Q0.2

红色自复位按钮指示灯

Q100.0 Q100.1 Q100.2

电机上电 机器人运行 机器人停止

PLC编程

机器人通信配置

“控制面板>配置”,进入下图所示界面,该界面的主题为“I/O”,需切换至 “Communication”主题。

机器人通信配置

机器人通信配置

更改机器人站点名称,点击“Industrial Network”

机器人通信配置

将PROFINET Station Name设置为ABBRob,如下图所示,与PLC的组态模块名称 一致。

机器人通信配置

添加三个数字量输入信号,分别为RobMotorOn_P、RobStart_P和RobStop_P, 都绑定到名称为“PN_Internal_Device”的PROFINET Internal Device设备。添加完 成后重新启动机器人系统。

一种基于plc及工业机器人的码垛工作站设计

PLC还通过 PROFINET和触摸屏通讯,触摸屏 上面设置 按 钮 开 关, IO接 口, 及 指 示 灯 指 示 系 统 状态。触摸屏画面如图 5所示。

图 3 顺序功能图

33 工业机器人的程序设计 工业机 器 人 实 现 码 垛 功 能。 当 机 器 人 接 到 物

料到位信号后就开始执行取料码垛程序。机器人 的程序主要包含下面几个函数:机器人初始化函 数 init(),取 料 函 数 pick (), 放 料 函 数 place (),计算物料位置函数 positioncacul()。

tool0; numplace numplace+1;!物料计数自加 1 ENDPROC

(4)计算物料位置函数 positioncacul() 是计 算每次需要放置的物料的位置值。码垛物料一般 奇数层和偶数层的物料要改变一个方向,如旋转 90°。可以示教第一个物料的水平位置值和垂直位

tool0;!移动到放置位置上方 200mm处 MoveLplacepos,v100,fine,tool0;!移动到放

置位置 Resetdo5;!松开夹具 WaitTime05;!延时 05S Griploadloadempty;!加载空载重量 MoveLOffs(placepos,0,0,200),v200,fine,

基于PLC的新型工业码垛机器人控制系统设计

统应满足如下要求: (1)四轴四自由度的协调控制,实现高速、稳定、高效

运动; (2)示教控制技术,实现路径规划; (3)实时性高,动态响应性能好; (4)高可靠性、安伞性和稳定性;

图4位置模块运行原理示意图

位置控制模块中装有32点位的固定输入和输出继电器, 可将位置控制所需常用命令固化在其中,方便位置控制的实 现。位置控制模块的特点如下:

0 引言

工业码垛机器人属于典型的机电一体化高科技产品。对企 业提高生产效率、增长经济效益、保证产品质量、改善劳动条 件、优化作业布局贡献巨大,其应用的数量和质量标志着企业 生产自动化的先进水平。控制系统是工业码垛机器人最为重要 的组成都分,对机器人码垛功能的实现及作业性能的保障起着 至关重要的作用,直接决定着机器人的运动精度及工作效果。

图1平衡吊机构原理图

该工业码垛机器人采用图1所示平衡吊机构形式。具有结 构简单、使用方便、维护节省的优点。在该机构中,构件5和 6是两个原动件,由于机构有两个自由度,所以该机构的运动 是确定的。杆系核心部分是一个平行四连杆机构,由ABD、

万方数据

中华测控网 chinamca.com

·2192·

计算机测贯与控制

基于PLC的堆垛机定位控制系统的设计

基于PLC的堆垛机定位控制系统的设计摘要:立体仓库的产生和发展是现代物流体系发展的要求和信息技术进步的结果。

堆垛机是自动化立体仓库的主要作业机械,是自动化立体仓库的核心部件。

巷道堆垛机是实现整个仓库系统“自动”功能的关键设备,对其控制系统的研究具有广阔的应用前景。

本设计以西门子公司S7-200系列PLC为例,设计了巷道式堆垛机的定位控制系统,通过控制系统的硬件和软件的设计,实现了货物入库﹑出库等控制的目的。

该系统具有操作简便, 自动化程度高, 运行速度快、可靠性高等特点。

关键词:立体仓库;PLC;巷道式堆垛机;定位方法Design of Position Control System of Stacker on PLCZhao Li-huaCollege of Physics and Electronic Information Electrical Engineering and Automation No:060544081Tutor: Wang Xi-juanAbstract: The creation and development of stereoscopic warehouse is the request of modern logistics system development and the result of information technique progress. Stacker is the core part of automation stereoscopic warehouse, which carries on many main missions for the automation stereoscopic warehouse. The most important part of the whole warehouse system is laned type of stacker. The research of its controlling system has wildly application foreground. This paper took the e x a m p l e o f S i e m e n s c o m p a n y’s S7-200s e r i e s PLC, it researched the position control system of laned type of stacker. Using PLC as controller, realized the result of auto control in tridimensional depository by designing hardware andsoftware of control system. The control includes input goods, output goods, and so on. This system had a feature of easy to operate, automatic, high speed and high reliable operation.Key words : Stereoscopic warehouse ; PLC ; Laned type of stacker ; Posotioning method目录摘要 01 引言 (2)1.1 自动化立体仓库定义 (2)1.2 主要设计内容 (3)2 巷道式堆垛机定位控制的总体设计 (3)2.1 巷道式堆垛机概况 (3)2.2 巷道堆垛机机械结构 (4)2.3 定位控制系统总体设计 (4)3 定位控制系统的硬件设计 (5)3.1 PLC的选型和资源配置 (6)3.1.1 S7-200系列PLC概述 (6)3.1.2 CPU型号的选择 (7)3.1.3 其他功能模块的配置 (8)3.2 堆垛机位置的定位方法 (8)3.3 系统硬件设计 (9)3.4 PLC的I/O资源配置 (11)4 定位控制系统的软件设计 (13)4.1 程序流程图 (13)4.2 定位控制系统的控制程序 (15)4.2.1 主控制程序OB1 (15)4.2.2 机械手自动控制程序SBR0 (17)4.2.3 机械手手动控制程序SBR1 (19)5 结论 (20)参考文献 (21)1 引言自动化立体仓库是自控技术在物流管理上的一个很好的应用,它不仅具有节省用地、减轻劳动强度、提高物流效率、降低储运损耗、减少流动资金积压等功能,而且在沟通物流信息、保证生产均衡、合理利用资源、进行科学储备与生产经营决策等方面发挥着独特的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC的码垛机器人设计作者:赵凡郑贤满章馨云周小乐

来源:《科技风》2019年第08期

摘;要:根据对现有物流码垛机器人市场的分析,当前大多数工厂包装还使用人工,人力资源成本逐步增高致使成本提高,且生产效率低下。

为了最大程度减少生产的成本,提高生产效率,提出了码垛包装机器人普及的方案,以利用PLC可编程程序机械取料手为主结合,对所需要打包物体进行码垛搬运、打包。

通过测量系统和PLC可编程控制系统来达到码垛搬运的目的。

在中国现有包装工厂中此类机器人普及率不高,可施性及强,有着很大的市场前景。

关键词:PLC;码垛;机器人

随着科技的进步,工业机器人领域快速发展,使得人类可以从单一重复的工作中解脱。

中国小型机器人的销量远远超过欧美各大国家,但是工厂的自动化水平并没有欧美大国的高,根据调查,中国工业机器人的销量居于全球首位。

2010年起中国工业机器人需求量急增,2013年起中国工业机器人需求量开始超越日本,2014年起中国工业机器人需求量超过欧洲,至

2016年中国的工业机器人全面销量已占全球总销量的30%,即便如此,我国工业机器人的保有量和密度依旧低于其他的世界主要市场。

因此码垛机器人能否被普及应用将是中国工业机器人行业发展的又一次小进步。

机器人行业的发展也是综合国力发展的一种体现,中华名族伟大复兴的中国梦和人类社会的进步需要我们更大力度的去发展工业机器人行业的普及应用。

码垛机器人有着结构简单、零部件少,占地面积小、适性强的特点,因而成本低,价格实惠,可操作性强。

而当今世界物流行业发展迅速,码垛物流机器人也是十分受到世界各地工厂的青睐,中国需要发展普及码垛机器人。

1 方案设计

设计的机器人主要用于化妆品、药品、食品包装,实现自动化包装。

要达到此目的,有两种实现方案:第一:利用可编程控制程序,输入抓取物体的3维固态图,再驱动关节,再机械手统一抓取物体,进行搬运,进行打包。

第二:带红外检测模式,挨个分析抓取物体的3维动态图,统一抓取检测物体,再驱动关节,再由机械手统一抓取物体,进行搬运,进行打包。

比较上述两种方案,方案二精度较高,方案一构成简单,实现方便,只需要把物体固态图传输成功,就可以实现识别。

因此最终选用第一方案。

按照方案一的设想,并与工厂流水线工作相配合,设计了一种基于PLC的固定式多关节机器人。

该机器人的结构简单,造价低廉、负载能力强、可编程度高,适应不同工位上的硬纸盒、塑料盒等盒状物的搬运码垛。

本研究设计不仅限用于拆垛、码垛,还可以用于物料的分拣、搬运等领域,市场的运用前景广泛。

具体系统组成如图1所示。

PLC做为主控单元,外围测量元件图像识别传感器、角度传感器和姿态传感器进行信息采集,通过模数转换器将信息通过输入模块传递给CPU,CPU对此进行判断分析,并发出指令传递给输出模块,输出模块将信息传递给伺服系统,伺服系统来控制执行元件机械手完成相应的动作指令,并将执行元件的输出信号反馈到模数转换器中进行数据的整合转换。

2 硬件控制系统的设计

基于码垛机器人的工作环境多处于环境较为恶劣的流水线加工厂,就要要求机器人的硬件控制系统具有很高的可靠性,才能确保生产的稳定运行。

所以机器人的系统设计采用模块化的形式,控制系统的核心控制逻辑通过PLC来实现的,为了能对该系统进行比较全面和可靠的自动控制,保证控制系统的灵活性、可靠性和易维护性等因素,机器人各个电气元件采用我们较为熟悉的三菱FX-2N系列的PLC进行控制。

码垛机器人采用的是固定式多关节机器人,如图2所示,机器人机身固定在地面基础上,腰部与基座之间用一台伺服电动机相连,控制机器人机身在x﹑y平面内的转动,机器人所有

的连杆都用伺服电动机组合而成,因而都可以旋转。

而腰部可自由转动,因而整个组合件可在与基座平行的平面内移动角度,这种设计的优点主要是机械臂具有较强的灵活性和较大的工作区域,可以在机器人基座附近的地方工作,并越过其工作范围内的人和障碍物。

2.1 腰部底座关节机械结构

腰部底座的运动是由底部的伺服电机来控制空心轴,进而使整体基座实现腰部旋转,并且底部基座及腰部的法兰连接结构设计可以降低机械关节动时的工作噪音,同时也节约了机械臂外部的设计空间,在设计生产中被搬运的物品只需要从一个位置移到另个位置上,绕垂直于水平方向的轴旋转以调整放置方向。

2.2 臂部腕部关节结构

臂部与腕部的运动由传动机构来实现,因此,它不仅仅承受被抓取工件的重量,而且承受末端执行器、手腕和手臂自身的重量。

为保证机械手的刚度、减轻机械手的整体重量、提高机械臂抓重大小和定位精度,臂部与腕部都采用空心轴的单臂式的结构形式,两机械结构之间采用伺服电机的齿合式连接。

2.3 末端执行器结构

末端执行器采用齿形平面指夹钳式取料手,该结构为了能够完成码垛过程中夹紧盒状物,而采用平动式手爪能更好的在小空间的内完成码垛指令。

3 软件控制系统的设计

软件设计基于模块化设计思想,其中主程序流程图如图3所示。

根据所放置的位置对所需包装盒进行编号,共分为8个位置。

每个位置具有固定的程序即图中对应编号的搬运子程序。

通过图像识别传感器对包装盒的编码进行扫描识别,CPU对识别的图像数据进行分析处理,驱动伺服电机动作机械臂对物体实行定位抓取,同时调用搬运的子程序将抓取物体置于指定的编号位置,重复调用全部子程序的指令步骤,子程序包含将包装盒搬运到指定位置所需的指令,从而实现对物体的全部码垛。

经过上机运行,可实现对所需打包物体扫描识别,抓取进行码垛搬运至指定位置,再进行打包,完成工作。

4 总结

该款码垛包装机器人在上调试能够实现完整的工作流程,经过仿真,系统可以实现对所需要打包物体进行红外线扫描图像识别、利用plc可编程程序操作抓取式机械手进行码垛搬运、打包。

并且该款码垛机器人软件和硬件系统便于使用者操作。

该款码垛包装机器人结构简单,

运作灵活、精准度高,作业效率高,且造价低廉、负载能力强、可编程度高,利于市场普及应用,利于现代生产提供了更高的生产效率。

此码垛系统将具有更加广泛的市场前景和发展潜力。

参考文献:

[1]程永强.基于PLC和伺服的砌块码垛机控制系统设计[J].通化师范学院学报,2018,39(12):1-5.

[2]李成伟,朱秀丽,贠超.码垛机器人机构设计与控制系统研究[J].机电工程,2008,25(12):81-84+99.

[3]南博.基于PLC的气动机械手控制系统设计[J].内燃机与配件,2018(19):100-102.

[4]秦萍.基于S7-300 PLC的機械手自动搬运系统控制研究[J].内燃机与配件,2018(21):188-191.

[5]秦治伟,季明明,巢渊,李尚荣.基于PLC的取放料机械手控制系统设计[J].南方农机,2018,49(22):18-19.。