大型容器注射模具的壁厚计算

壁厚计算方法

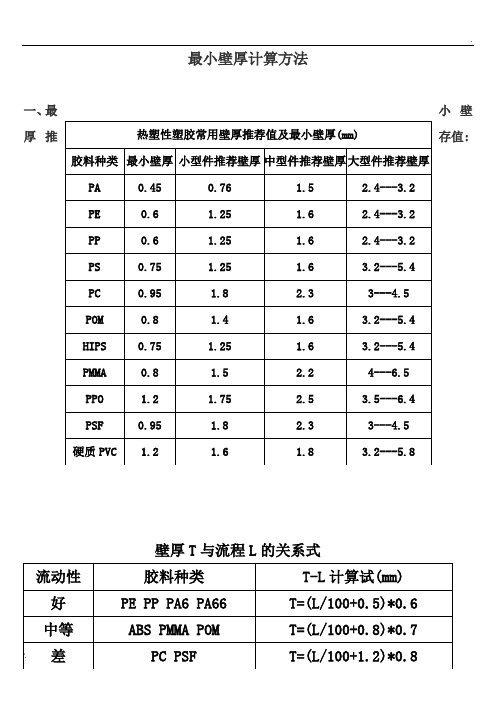

壁厚计算方法(共2页) -本页仅作为预览文档封面,使用时请删除本页-最小壁厚计算方法一、最小壁厚推存值:二、壁厚计算公式:壁厚T与流程L的关系式三、热塑性塑料流动性热塑性塑料流动性大小,一般可从分子量大小、熔融指数、阿基米德螺旋线流动长度、表现粘度及流动比(流程长度/塑件壁厚)等一系列指数进行分析。

分子量小,分子量分布宽,分子结构规整性差,熔融指数高、螺流动长度长、表现粘度小,流动比大的则流动性就好,对同一品名的塑料必须检查其说明书判断其流动性是否适用于注塑成型。

按模具设计要求大致可将常用塑料的流动性分为三类:①流动性好尼龙、聚乙烯、聚苯乙烯、聚丙烯、醋酸纤维素、聚(4)甲基戍烯;②流动性中等聚苯乙烯系列树脂(如ABS、AS)、有机玻璃、聚甲醛、聚苯醚;③流动性差聚碳酸酯、硬聚氯乙烯、聚苯醚、聚砜、聚芳砜、氟塑料。

塑料制品结构设计(一)分模线1、位置的选择:(见图分析)2、防止制品分模线迹印两边相互错位:(见图分析)3、防止两制件装配错位4、容器口缘形状及模具分模线位置的设计二)制品壁厚1、设计原则:为求均匀一致;2、目的:消除或减小制品内应力,防止模塑制品变形和开裂;3、壁厚的取值:壁厚过大:冷却时间长,浪费材料,收缩应力大,易产生缩孔;排气不良,易变形收缩;壁厚过小:强度不良,容易顶裂,成型困难;4、壁厚与流程的关系(线性)对流动性好的:(如PE、PA)S=(L/100+对流动性中等的: (如POM、ABS)S=(L/100+对流动性差的: (如PC、PSV) S=(L/100+ 5、各种热塑性塑料制品壁厚尺寸(表):(三)支承面(四)凸台和筋(五)圆角(六)脱模斜度:(见图分析)(七)孔的设计(八)文字符号和花纹(九)铰链设计 (十)浇注系统设计的制品的影响 1.主流道设计 2.分流道设计 3.浇口的设计3。

压力容器的壁厚计算公式

S壁厚(mm)

1

5.30292599

S壁厚(mm) 10

满足σt≦[σt]

S壁厚(mm)

10

P压力 (kg/cm2) 20.86709806

σt最大允许 应力

(kgf/cm2) 656.5359477

C壁厚附加量 (mm)

S壁厚(mm)

1

2.934235977

S壁厚(mm)

P压力 (kg/cm2)

10 须满足σt≦[σt]

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

C壁厚附加量 (mm)

压力校核

2000

1370

0.85

1

应力校核公

σt=(P(Di+(S-C))/(2(S-C)φ); 必须满足σt≦[σt]

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

Φ 焊缝系数

C壁厚附加量 (mm)

应力校核

10

2000

0.85

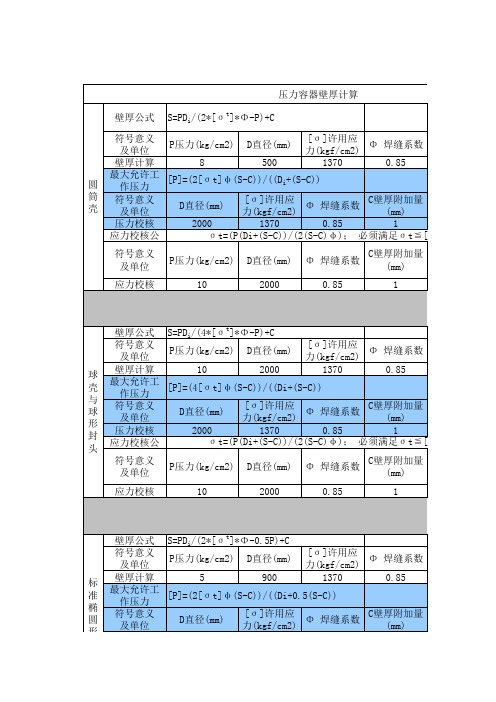

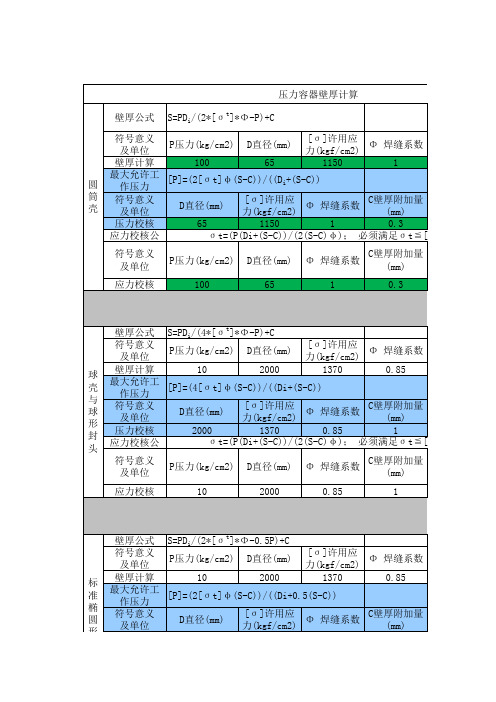

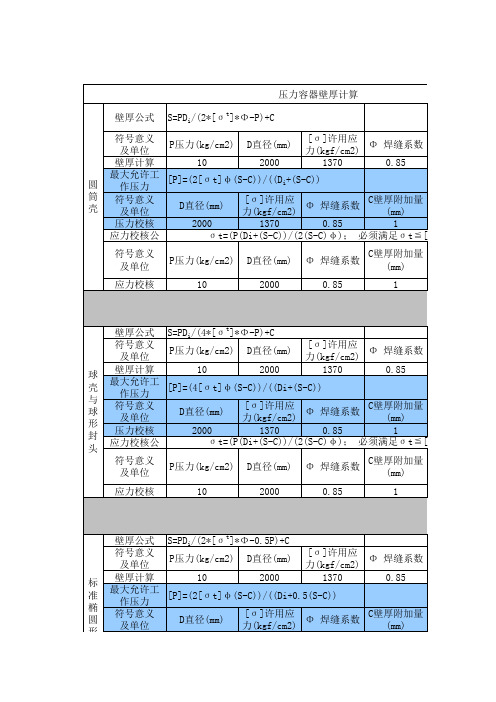

压力容器壁厚计算

壁厚公式 S=PDi/(2*[σt]*Φ-P)+C

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

壁厚计算

8

500

1370

0.85

圆

最大允许工 作压力

[P]=(2[σt]φ(S-C))/((Di+(S-C))

筒 符号意义 壳 及单位

D直径(mm)

S壁厚(mm)

10

10.45697181

σt最大允许 应力

(kgf/cm2) 1310.130719

D直径(mm)

[σ]许用应 力(kgf/cm2)

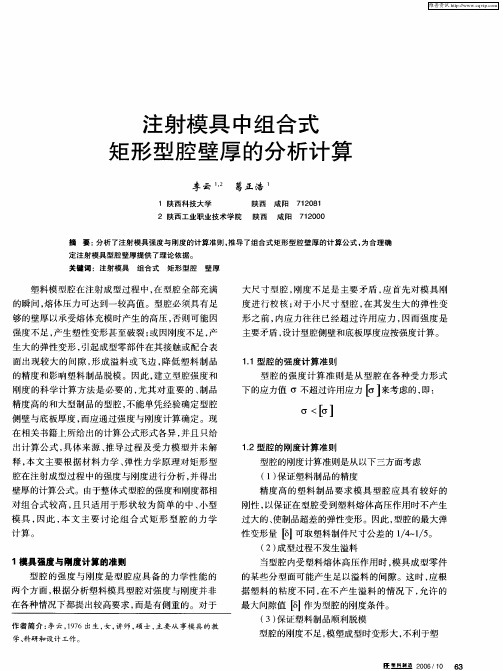

注射模具中组合式矩形型腔壁厚的分析计算

型 腔 的 强 度计 算 准 则是 从 型 腔 在 各 种受 力 形 式

下 应 值 不 过 用 力 】 考 的 即 的 力 超 许 应 来 虑 ,: < 】

12型腔 的 刚度计算 准则 . 型腔 的刚度计 算准 则是从 以下 三方 面考 虑 ( ) 1 保证 塑料 制 品的精度 精 度 高 的塑 料 制 品要 求 模 具 型 腔 应 具 有 较 好 的 刚性 , 以保证 在 型腔 受 到塑料 熔 体 高压 作用 时 不产 生 过大的、 使制 品超差 的 弹性变形 。因此 , 型腔 的最 大弹

21组 合式 矩形型 腔侧 壁厚 度的分 析计 算 .

根据材料力学弯矩计算公式 : = M

: :

P ̄ /2 LH 1

:

。 。

w

S f 2 S H 6 H

M 一 弯矩

w 一 抗弯 截面 系数 短边 对长边 的拉 伸应 力 ,根 据材料 力学 拉伸 应力

图 1 组 合 式 矩形 型 腔侧 壁 受 力模 型

作者简 介 : 李云 ,9 6出生 , , 师 , 士 , 17 女 讲 硕 主要从 事模 具 的教

学 、 研 和 设 计 工作 。 科

当型腔 内受 塑 料熔 体 高 压作 用时 , 具 成型 零 件 模 的某些 分 型面 可能 产生 足 以 溢料 的 间隙 。这 时 , 根 应 据 塑料 的粘 度 不 同 , 不 产 生 溢料 的情 况 下 , 许 的 在 允 最 大间 隙值 作为 型腔 的刚度 条件 。 ( 保证 塑料制 品顺 利脱模 3) 型腔 的刚度 不足 , 塑成型 时变形 大 , 利 于塑 模 不

最 大 应力 发生 在 型腔 侧 壁 长边 与 短边 的交 接面 , 其值 为 长边 由弯 曲引起 的弯 曲应力 a 与短边 变形 对 长边 的拉 伸应 力 a 之 和 。 ¨

压力容器材料壁厚计算器

壁厚公式符号意义及单位P压力(kg/cm2)

壁厚计算

0.3

最大允许工

作压力

符号意义及单位D直径(mm)压力校核

2000

应力校核公符号意义及单位P压力(kg/cm2)

应力校核

0.3

壁厚公式符号意义

及单位P压力(kg/cm2)

壁厚计算10最大允许工

作压力

符号意义及单位D直径(mm)压力校核2000

应力校核公符号意义及单位P压力(kg/cm2)

应力校核

10

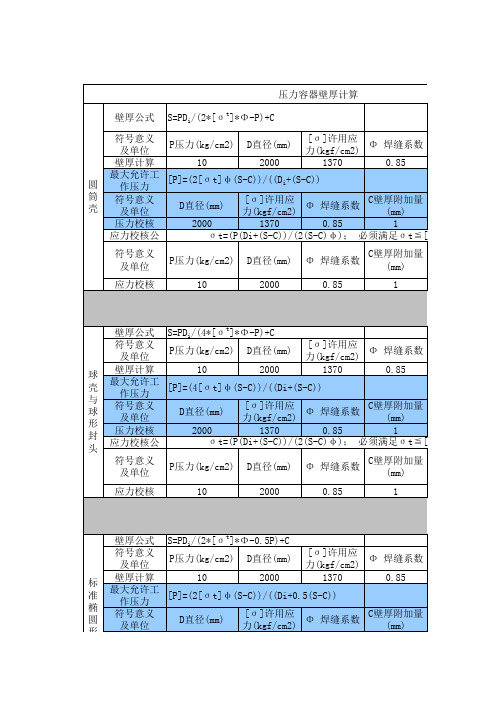

圆筒壳

球壳与球形封头

S=PDi/(4*[σt]*Φ[P]=(4[σt]φ(S-C

σt=(

压力容器壁厚

S=PDi/(2*[σt]*Φ[P]=(2[σt]φ(S-C

σt=(P(Di+(S-C))/

壁厚公式符号意义

及单位P压力(kg/cm2)

壁厚计算0.3最大允许工

作压力

符号意义及单位D直径(mm)压力校核10000

应力校核公符号意义及单位P压力(kg/cm2)

应力校核

0.3

黄色根据实际情况输入橙色查表可得知绿色

计算结果

点击打开许用应力表

[P]=(2[σt]φ(S-C

σt=(P(

图例

标准椭圆形封头

S=PDi/(2*[σt]*Φ

点击打开

壁厚附加量表焊缝系数一般。

压力容器壁厚标准计算书(附带公式编辑)

10.45697181 σ t最大允许 应力 (kgf/cm2) 1310.130719

标 准 椭 圆 形 封 头

壁厚公式 S=PDi/(2*[σ t]*Φ -0.5P)+C 符号意义 [σ ]许用应 P压力(kg/cm2) D直径(mm) Φ 焊缝系数 及单位 力(kgf/cm2) 壁厚计算 10 2000 1370 0.85 最大允许工 [P]=(2[σ t]φ (S-C))/((Di+0.5(S-C)) 作压力 符号意义 [σ ]许用应 C壁厚附加量 D直径(mm) Φ 焊缝系数 及单位 力(kgf/cm2) (mm)

标 准 椭 圆 形 封 头

压力校核 应力校核公 符号意义 及单位 应力校核

2000 1370 0.85 1 σ t=(P(Di+0.5(S-C))/(2(S-C)φ ); 必须满足σ t≦[σ t] P压力(kg/cm2) 10 D直径(mm) 2000 Φ 焊缝系数 0.85 C壁厚附加量 (mm) 1

球 壳 与 球 形 封 头

壁厚公式 S=PDi/(4*[σ t]*Φ -P)+C 符号意义 [σ ]许用应 P压力(kg/cm2) D直径(mm) Φ 焊缝系数 及单位 力(kgf/cm2) 壁厚计算 10 2000 1370 0.85 最大允许工 [P]=(4[σ t]φ (S-C))/((Di+(S-C)) 作压力 符号意义 [σ ]许用应 C壁厚附加量 D直径(mm) Φ 焊缝系数 及单位 力(kgf/cm2) (mm) 压力校核 2000 1370 0.85 1 应力校核公 σ t=(P(Di+(S-C))/(2(S-C)φ ); 必须满足σ t≦[σ t] 符号意义 及单位 应力校核 P压力(kg/cm2) 10 D直径(mm) 2000 Φ 焊缝系数 0.85 C壁厚附加量 (mm) 1

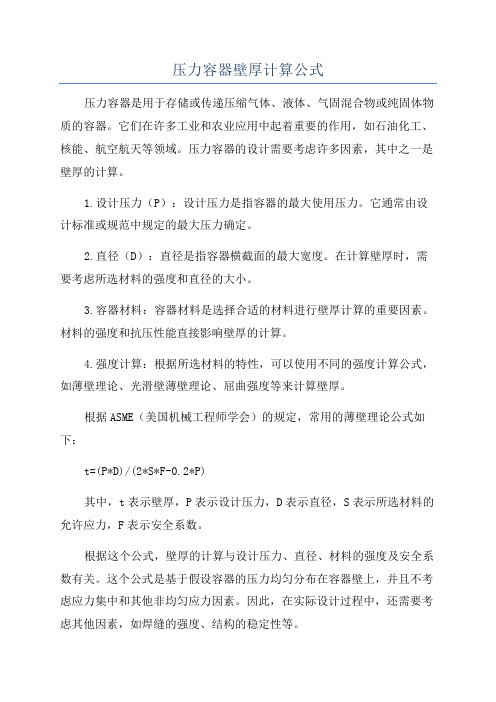

压力容器壁厚计算公式

压力容器壁厚计算公式压力容器是用于存储或传递压缩气体、液体、气固混合物或纯固体物质的容器。

它们在许多工业和农业应用中起着重要的作用,如石油化工、核能、航空航天等领域。

压力容器的设计需要考虑许多因素,其中之一是壁厚的计算。

1.设计压力(P):设计压力是指容器的最大使用压力。

它通常由设计标准或规范中规定的最大压力确定。

2.直径(D):直径是指容器横截面的最大宽度。

在计算壁厚时,需要考虑所选材料的强度和直径的大小。

3.容器材料:容器材料是选择合适的材料进行壁厚计算的重要因素。

材料的强度和抗压性能直接影响壁厚的计算。

4.强度计算:根据所选材料的特性,可以使用不同的强度计算公式,如薄壁理论、光滑壁薄壁理论、屈曲强度等来计算壁厚。

根据ASME(美国机械工程师学会)的规定,常用的薄壁理论公式如下:t=(P*D)/(2*S*F-0.2*P)其中,t表示壁厚,P表示设计压力,D表示直径,S表示所选材料的允许应力,F表示安全系数。

根据这个公式,壁厚的计算与设计压力、直径、材料的强度及安全系数有关。

这个公式是基于假设容器的压力均匀分布在容器壁上,并且不考虑应力集中和其他非均匀应力因素。

因此,在实际设计过程中,还需要考虑其他因素,如焊缝的强度、结构的稳定性等。

此外,在进行壁厚计算时,还需要参考相关的设计规范和标准,如ASME标准Section VIII,其中提供了更为详细和准确的壁厚计算方法,并考虑了更多的因素。

总之,压力容器壁厚的计算是设计过程中不可或缺的一部分,它需要考虑设计压力、直径、材料的强度等因素,并使用合适的计算公式和规范来确保容器的安全使用。

在实际设计过程中,还需要注意其他因素的影响,并根据实际情况进行调整。

罐体壁厚计算公式

罐体壁厚计算公式

罐体壁厚计算公式是指用于计算储罐或容器壁厚的公式。

一般而言,储罐或容器的壁厚需要根据储存物品的性质和压力等因素进行选择和设计。

以下是常见的储罐或容器壁厚计算公式:

1. 圆筒形储罐或容器壁厚计算公式:

t= (P*D)/(2*S*E+0.2*P)

其中,t为壁厚,P为设计压力,D为圆筒直径,S为材料的允许应力值,E为材料的弹性模量。

2. 球形储罐或容器壁厚计算公式:

t= (P*D)/(4*S*E+0.6*P)

其中,t为壁厚,P为设计压力,D为球半径,S为材料的允许应力值,E为材料的弹性模量。

需要注意的是,壁厚计算公式是依据一定的前提假设得出的,并不适用于所有情况。

因此,在进行储罐或容器设计时,还需要对实际情况进行综合考虑,包括物品性质、环境条件、安全要求等多方面因素,以确定最终的壁厚值。

注塑模具模板厚度计算方法

注塑模具模板厚度计算方法注塑模具模板厚度的计算听起来挺专业的,但其实也没那么复杂,大家别紧张。

咱们得知道,模板的厚度对模具的性能、耐用性可都是有直接影响的。

想象一下,就像是盖房子,基础得结实,房子才能屹立不倒。

模具也是一样,厚度不够,可能就会出现变形、损坏,甚至在生产时出现各种意想不到的问题,真是得不偿失。

厚度的选择一般要看材料的种类。

不同的材料有不同的强度,比如说,钢铁跟塑料比起来,当然是钢铁更强大,厚度可以稍微小一点。

而如果是一些强度比较低的材料,那就得厚一点,像个铁布衫似的,撑得住才行。

这个时候,咱们可以用一些公式来计算,虽然听上去有点高深,但别怕,其实就像玩数学游戏。

可以用力学的知识来推算,涉及到的就是一些常见的公式,像是应力、应变这些,听着复杂,其实就是计算力的大小,材料的承载能力。

再来聊聊模具的尺寸。

你想想,如果模具的尺寸很大,那模具的厚度也得相应增加,才能确保整个模具在工作时不出现塌架的情况。

就像是打篮球,篮筐再高,你得有跳得高的能力。

模板越大,承受的压力就越多,得做好充分的准备。

一般来说,厂家会根据具体的设计来考虑模板的厚度,确保每一块都能稳稳当当。

哦,对了,使用频率也是个因素。

你说,一个模具用得频繁,当然就得厚一些,厚的像个盾牌,耐磨耐打。

反之,使用频率低的,厚度可以适当减少,反正也不会经常用到嘛。

但注意啦,厚度太薄了,最终可能就像纸糊的房子,一碰就垮。

咱们还得考虑生产的材料,某些材料在注塑过程中会产生热量,如果模板厚度不够,可能会因为热胀冷缩而变形,简直是自讨苦吃。

大家都知道,模具的维护也很重要。

定期检查模具的厚度,确保没有磨损,像是给自己的车做保养一样,才能跑得又快又稳。

模板的厚度不但影响着生产的效率,还影响产品的质量。

薄了,可能会出现尺寸偏差,厚了又浪费材料,真是个两难的境地。

咱们还得考虑到经济成本。

适当的厚度能让生产成本降到最低,就像买菜,挑便宜的但不妨碍质量的,才是真本事。

压力容器壁厚快速计算

壁厚公式 S=PDi/(2*[σt]*Φ-P)+C

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

壁厚计算

100

65

1150

1

圆

最大允许工 作压力

[P]=(2[σt]φ(S-C))/((Di+(S-C))

筒 符号意义 壳 及单位

D直径(mm)

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

C壁厚附加量 (mm)

压力校核

65

1150

1

0.3

应力校核公

σt=(P(Di+(S-C))/(2(S-C)φ); 必须满足σt≦[σt]

符号意义 及单位

P压力(kg/cm2)

D直径(mm)

Φ 焊缝系数

C壁厚附加量 (mm)

应力校核

100

65

1

0.3

壁厚公式 符号意义 及单位

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

标 准 椭 圆 形

壁厚计算

10

2000

1370

0.85

最大允许工 作压力

[P]=(2[σt]φ(S-C))/((Di+0.5(S-C))

符号意义 及单位

D直径(mm)

[σ]许用应 力(kgf/cm2)

Φ 焊缝系数

C壁厚附加量 (mm)

封

头

标

准

椭

圆

形 封 头

S壁厚(mm) 5

满足σt≦[σt]

S壁厚(mm)

5

P压力 (kg/cm2) 155.0932568

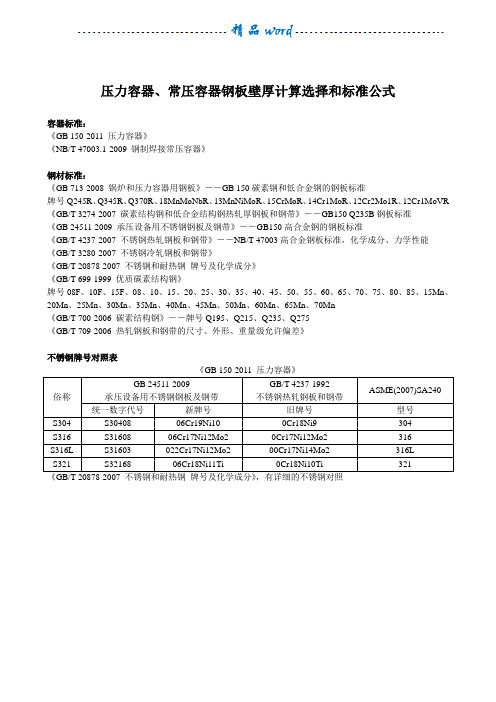

压力容器、常压容器钢板壁厚计算选择和标准公式

压力容器、常压容器钢板壁厚计算选择和标准公式容器标准:《GB 150-2011 压力容器》《NB/T 47003.1-2009 钢制焊接常压容器》钢材标准:《GB 713-2008 锅炉和压力容器用钢板》--GB 150碳素钢和低合金钢的钢板标准牌号Q245R、Q345R、Q370R、18MnMoNbR、13MnNiMoR、15CrMoR、14Cr1MoR、12Cr2Mo1R、12Cr1MoVR 《GB/T 3274-2007 碳素结构钢和低合金结构钢热轧厚钢板和钢带》--GB150 Q235B钢板标准《GB 24511-2009 承压设备用不锈钢钢板及钢带》--GB150高合金钢的钢板标准《GB/T 4237-2007 不锈钢热轧钢板和钢带》--NB/T 47003高合金钢板标准,化学成分、力学性能《GB/T 3280-2007 不锈钢冷轧钢板和钢带》《GB/T 20878-2007 不锈钢和耐热钢牌号及化学成分》《GB/T 699-1999 优质碳素结构钢》牌号08F、10F、15F、08、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80、85、15Mn、20Mn、25Mn、30Mn、35Mn、40Mn、45Mn、50Mn、60Mn、65Mn、70Mn《GB/T 700-2006 碳素结构钢》--牌号Q195、Q215、Q235、Q275《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量级允许偏差》不锈钢牌号对照表《GB 150-2011 压力容器》俗称GB 24511-2009承压设备用不锈钢钢板及钢带GB/T 4237-1992不锈钢热轧钢板和钢带ASME(2007)SA240 统一数字代号新牌号旧牌号型号S304 S30408 06Cr19Ni10 0Cr18Ni9 304 S316 S31608 06Cr17Ni12Mo2 0Cr17Ni12Mo2 316 S316L S31603 022Cr17Ni12Mo2 00Cr17Ni14Mo2 316L S321 S32168 06Cr18Ni11Ti 0Cr18Ni10Ti 321圆筒直径:钢板卷焊的筒体,规定内径为公称直径。

注射模具成型零件的设计

第四节 成型零件尺寸的确定

一、影响塑件尺寸的因素 成型收缩率的选择和成型收缩的波动引起的尺寸误差 成型零件的制造误差、组装误差及相对移动引起的误差; 成型零件脱模斜度引起的误差 成型零件磨损及化学腐蚀引起的误差 二、确定成型零件尺寸的原则

1.综合考虑以下因素,确定合适的塑料收缩率 塑件壁厚、形状及嵌件:壁厚较大、形状较复杂或有时嵌件取偏小值 熔料流向:与进料方向平行的尺寸取偏小值 浇口截面积:浇口截面积小的比大的收缩率大,应取偏大值 与浇口的距离:近的部位比远的部位收缩率小,应选较小值 型腔尺寸取小于平均收缩率的值,型芯尺寸取大于平均收缩率的值 2.据成型零件的性质决定各部分成型尺寸:图5-17 3.脱模斜度的取向:型腔尺寸以大端为准,脱模斜度向缩小方向取得;型

二、型腔壁厚和底板厚度的计算

1.注射过程中型腔所受的力

合模时的压应力;注射压力;保压压力;开模时的拉应力

2. 型腔壁厚和底板厚度计算的必要性:图5-7.8.9.10

型腔刚度不足时会产生弹性变形,型腔向外膨胀,影响塑件质量和尺寸 精度,并产生溢料、飞边

型腔强度不足时会产生塑型变形,可引起型腔永久变形甚至破裂

S刚

22.8 57 98.7 131 145 195 249

S强

35 71 106 131 141 177 212

结论

当圆形型腔内半径r=86mm和矩形型腔的长边L1=370mm时,按刚度和 强度分别算得的侧壁厚度相等。故取r=86mm和L1=370mm为临界值, 当小于该值时按强度计算,大于该值时按刚度计算

塑件螺纹为M20x2-6H/5g,6g,塑料收缩率为0.6%,计算螺纹型环和型芯的各部

分尺寸。

五、小直径螺纹型芯安装形式图5-24

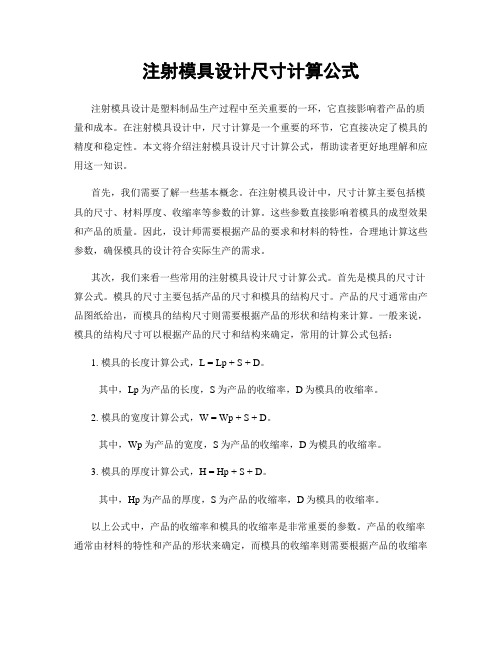

注射模具设计尺寸计算公式

注射模具设计尺寸计算公式注射模具设计是塑料制品生产过程中至关重要的一环,它直接影响着产品的质量和成本。

在注射模具设计中,尺寸计算是一个重要的环节,它直接决定了模具的精度和稳定性。

本文将介绍注射模具设计尺寸计算公式,帮助读者更好地理解和应用这一知识。

首先,我们需要了解一些基本概念。

在注射模具设计中,尺寸计算主要包括模具的尺寸、材料厚度、收缩率等参数的计算。

这些参数直接影响着模具的成型效果和产品的质量。

因此,设计师需要根据产品的要求和材料的特性,合理地计算这些参数,确保模具的设计符合实际生产的需求。

其次,我们来看一些常用的注射模具设计尺寸计算公式。

首先是模具的尺寸计算公式。

模具的尺寸主要包括产品的尺寸和模具的结构尺寸。

产品的尺寸通常由产品图纸给出,而模具的结构尺寸则需要根据产品的形状和结构来计算。

一般来说,模具的结构尺寸可以根据产品的尺寸和结构来确定,常用的计算公式包括:1. 模具的长度计算公式,L = Lp + S + D。

其中,Lp为产品的长度,S为产品的收缩率,D为模具的收缩率。

2. 模具的宽度计算公式,W = Wp + S + D。

其中,Wp为产品的宽度,S为产品的收缩率,D为模具的收缩率。

3. 模具的厚度计算公式,H = Hp + S + D。

其中,Hp为产品的厚度,S为产品的收缩率,D为模具的收缩率。

以上公式中,产品的收缩率和模具的收缩率是非常重要的参数。

产品的收缩率通常由材料的特性和产品的形状来确定,而模具的收缩率则需要根据产品的收缩率和模具材料的特性来确定。

一般来说,模具的收缩率可以通过实验和经验来确定,设计师需要根据实际情况来选择合适的收缩率。

另外,还有一些常用的注射模具设计尺寸计算公式,如材料厚度的计算公式、模具的结构尺寸的计算公式等。

这些公式可以根据具体的产品和模具来确定,设计师需要根据实际情况来选择合适的公式。

最后,需要注意的是,注射模具设计尺寸计算是一个复杂的过程,设计师需要综合考虑产品的要求、材料的特性、模具的结构等多个因素,才能确定合适的尺寸。

压力容器壁厚计算公式

最大允许工作压力 P=(2[δ t]¢(S-C)/((Di+(s+C)) 符号意义级单位 压力校核 应力校核公式 符号意义级单位 应力校核 D直径(mm) 2000 [δ t]许用(Kgf/cm²) 1370 ¢焊缝系数 C壁厚附加量 0.85 1 S壁厚(mm) 5.298302171

¢焊缝系数 0.85

C壁厚附加量S壁厚(mm) 1 10

P压力(kg/cm²) 10.45175767

¢):必须满足δ t≤[δ t] ¢焊缝系数 0.85 C壁厚附加量S壁厚(mm) 1 10 δ t最大允许应力(Kgf/cm²) 1310.130719

蓝色为输入数据,黄色为结果

计算结果 [δ t]许用应力(Kgf/cm²) 1370 ¢焊缝系数 C壁厚附加量 0.85 1 S壁厚(mm) 13.98701299

¢焊缝系数 0.85

C壁厚附加量S壁厚(mm) 1 10

P压力(kg/cm²) 10.42317255

必须满足δ t≤[δ t] ¢焊缝系数 0.85 C壁厚附加量S壁厚(mm) 1 10 δ t最大允许应力(Kgf/cm²) 1313.071895

壁厚公式 符号意义级单位 壁厚计算

S=PD/(2*[δ t]*¢-0.5P)+C P压力(Kg/cm²) 10 D直径(mm) 2000

最大允许工作压力 P=(2[δ t]¢(S-C)/((Di+0.5(s+C)) 标准椭圆 符号意义级单位 D直径(mm) [δ t]许用应力(Kgf/cm²) 形封头 压力校核 应力校核公式 符号意义级单位 应力校核 2000 1370 δ t=(P(Di+0.5(S-C))/(2(S-C)¢):必须满足δ t≤[δ t] P压力(Kg/cm²) 10 D直径(mm) 2000

壁厚计算方法

最小壁厚计算方法一、最小壁壁厚T与流程L的关系式二、壁厚计算公式:三、热塑性塑料流动性热塑性塑料流动性大小,一般可从分子量大小、熔融指数、阿基米德螺旋线流动长度、表现粘度及流动比(流程长度/塑件壁厚)等一系列指数进行分析。

分子量小,分子量分布宽,分子结构规整性差,熔融指数高、螺流动长度长、表现粘度小,流动比大的则流动性就好,对同一品名的塑料必须检查其说明书判断其流动性是否适用于注塑成型。

按模具设计要求大致可将常用塑料的流动性分为三类:①流动性好尼龙、聚乙烯、聚苯乙烯、聚丙烯、醋酸纤维素、聚(4)甲基戍烯;②流动性中等聚苯乙烯系列树脂(如ABS、AS)、有机玻璃、聚甲醛、聚苯醚;③流动性差聚碳酸酯、硬聚氯乙烯、聚苯醚、聚砜、聚芳砜、氟塑料。

塑料制品结构设计(一)分模线1、位置的选择:(见图分析)2、防止制品分模线迹印两边相互错位:(见图分析)3、防止两制件装配错位4、容器口缘形状及模具分模线位置的设计二)制品壁厚1、设计原则:为求均匀一致;2、目的:消除或减小制品内应力,防止模塑制品变形和开裂;3、壁厚的取值:壁厚过大:冷却时间长,浪费材料,收缩应力大,易产生缩孔;排气不良,易变形收缩;壁厚过小:强度不良,容易顶裂,成型困难;4、壁厚与流程的关系(线性)对流动性好的:(如PE、PA)S=0.6(L/100+0.5)对流动性中等的:(如POM、ABS)S=0.7(L/100+0.8)对流动性差的:(如PC、PSV)S=0.9(L/100+1.2)5、各种热塑性塑料制品壁厚尺寸(表):(三)支承面(四)凸台和筋(五)圆角(六)脱模斜度:(见图分析)(七)孔的设计(八)文字符号和花纹(九)铰链设计(十)浇注系统设计的制品的影响1.主流道设计2.分流道设计3.浇口的设计。

设备壁厚计算公式

设备壁厚计算公式根据《钢制压力容器》GB150-1998厚度公式是:δ=(P×D)÷(2δt×φ-P)+1 P是设计压力(单位为MPa),D是直径(mm),δt是Q235B在该设备在设计温度下的许用应力113(MPa),φ为焊接系数(取1.0),1为腐蚀裕量。

计算得3mm钢管或4mm钢板焊接筒体就可以了,扩展资料:中国《钢制压力容器》系我国压力容器设计、制造、检验与验收的综合性国家标准。

由全国压力容器标准化技术委员会负责制订,发布于1989年,全称GB150-89《钢制压力容器》。

内容包括压力容器的板、壳元件设计计算;容器的制造、检验和检收。

共有正文10章和附录12个。

规范引用了当时最新的相关标准82个。

压力容器是一种能够承受压力的密闭容器。

压力容器的用途极为广泛,它在工业、民用、军工等许多部门以及科学研究的许多领域都具有重要的地位和作用。

其中以在化学工业与石油化学工业中用最多,仅在石油化学工业中应用的压力容器就占全部压力容器总数的50 %左右。

压力容器在化工与石油化工领城,主要用于传热、传质、反应等工艺过程,以及贮存、运输有压力的气体或液化气体;在其他工业与民用领域亦有广泛的应用,如空气压缩机。

各类专用压缩机及制冷压缩机的辅机(冷却器、缓冲器、油水分离器、贮气罐、蒸发器、液体冷陈剂贮罐等)均属压力容器。

压力容器的分类方法很多,从使用、制造和监检的角度分类,有以下几种。

(1)按承受压力的等级分为:低压容器、中压容器、高压容器和超高压容器。

(2)按盛装介质分为:非易燃、无毒;易燃或有毒;剧毒。

(3)按工艺过程中的作用不同分为:①反应容器:用于完成介质的物理、化学反应的容器。

②换热容器:用于完成介质的热量交换的容器。

③分离容器:用于完成介质的质量交换、气体净化、固、液、气分离的容器。

④贮运容器:用于盛装液体或气体物料、贮运介质或对压力起平衡缓冲作用的容器。

多腔压力分类多腔压力容器(如换热器的管程和壳程、夹套容器等)按照类别高的压力腔作为该容器的类别并且按该类别进行使用管理。

压力容器的壁厚计算公式

圆 筒 壳

符号意义 [σ ]许用应 P压力(kg/cm2) D直径(mm) Φ 焊缝系数 及单位 力(kgf/cm2) 壁厚计算 10 2000 1370 0.85 最大允许工 [P]=(2[σ t]φ (S-C))/((D +(S-C)) i 作压力 符号意义 [σ ]许用应 C壁厚附加量 D直径(mm) Φ 焊缝系数 及单位 力(kgf/cm2) (mm) 压力校核 2000 1370 0.85 1 应力校核公 σ t=(P(Di+(S-C))/(2(S-C)φ ); 必须满足σ t≦[σ t] 符号意义 及单位 应力校核 P压力(kg/cm2) 10 D直径(mm) 2000 Φ 焊缝系数 0.85 C壁厚附加量 (mm) 1

S壁厚(mm) 10

P压力 (kg/cm2) 20.86709806 σ t最大允许 应力 (kgf/cm2) 656.5359477

满足σ t≦[σ t] S壁厚(mm) 10

C壁厚附加量 S壁厚(mm) (mm) 1 9.605851979

S壁厚(mm)

P压力 (kg/cm2)

10 须满足σ t≦[σ t] S壁厚(mm) 10

计算结果 C壁厚附加量 S壁厚(mm) (mm) 1 9.624407072

S壁厚(mm) 10

P压力 (kg/cm2) 10.43354903 σ t最大允许 应力 (kgf/cm2) 1313.071895

满足σ t≦[σ t] S壁厚(mm) 10

C壁厚附加量 (mm) 1

S壁厚(mm) 5.30292599

球 壳 与 球 形 封 头

壁厚公式 S=PDi/(4*[σ t]*Φ -P)+C 符号意义 [σ ]许用应 P压力(kg/cm2) D直径(mm) Φ 焊缝系数 及单位 力(kgf/cm2) 壁厚计算 10 2000 1370 0.85 最大允许工 [P]=(4[σ t]φ (S-C))/((Di+(S-C)) 作压力 符号意义 [σ ]许用应 C壁厚附加量 D直径(mm) Φ 焊缝系数 及单位 力(kgf/cm2) (mm) 压力校核 2000 1370 0.85 1 应力校核公 σ t=(P(Di+(S-C))/(2(S-C)φ ); 必须满足σ t≦[σ t] 符号意义 及单位 应力校核 P压力(kg/cm2) 10 D直径(mm) 2000 Φ 焊缝系数 0.85 C壁厚附加量 (mm) 1

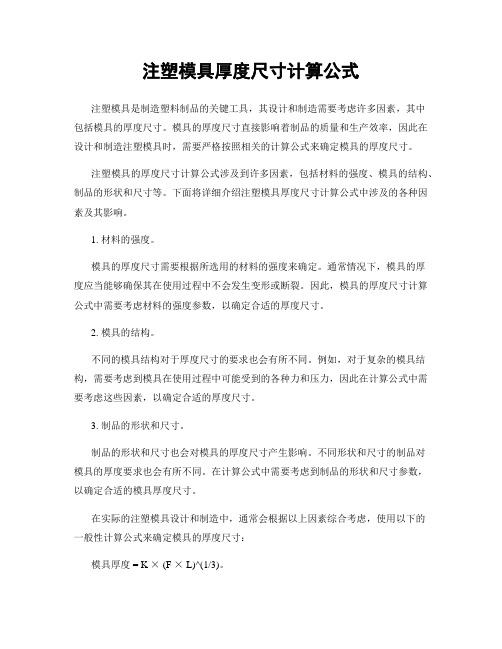

注塑模具厚度尺寸计算公式

注塑模具厚度尺寸计算公式注塑模具是制造塑料制品的关键工具,其设计和制造需要考虑许多因素,其中包括模具的厚度尺寸。

模具的厚度尺寸直接影响着制品的质量和生产效率,因此在设计和制造注塑模具时,需要严格按照相关的计算公式来确定模具的厚度尺寸。

注塑模具的厚度尺寸计算公式涉及到许多因素,包括材料的强度、模具的结构、制品的形状和尺寸等。

下面将详细介绍注塑模具厚度尺寸计算公式中涉及的各种因素及其影响。

1. 材料的强度。

模具的厚度尺寸需要根据所选用的材料的强度来确定。

通常情况下,模具的厚度应当能够确保其在使用过程中不会发生变形或断裂。

因此,模具的厚度尺寸计算公式中需要考虑材料的强度参数,以确定合适的厚度尺寸。

2. 模具的结构。

不同的模具结构对于厚度尺寸的要求也会有所不同。

例如,对于复杂的模具结构,需要考虑到模具在使用过程中可能受到的各种力和压力,因此在计算公式中需要考虑这些因素,以确定合适的厚度尺寸。

3. 制品的形状和尺寸。

制品的形状和尺寸也会对模具的厚度尺寸产生影响。

不同形状和尺寸的制品对模具的厚度要求也会有所不同。

在计算公式中需要考虑到制品的形状和尺寸参数,以确定合适的模具厚度尺寸。

在实际的注塑模具设计和制造中,通常会根据以上因素综合考虑,使用以下的一般性计算公式来确定模具的厚度尺寸:模具厚度 = K × (F × L)^(1/3)。

其中,模具厚度为需要计算的厚度尺寸,K为系数,F为材料的抗拉强度,L为制品的最大尺寸。

在这个公式中,系数K是一个经验参数,通常根据具体的材料和结构来确定。

材料的抗拉强度F是指材料在拉伸试验中的最大承受能力,通常以兆帕(MPa)为单位。

制品的最大尺寸L是指制品在最大尺寸方向上的尺寸参数,通常以毫米(mm)为单位。

通过这个公式,可以比较准确地计算出模具的厚度尺寸,从而确保模具在使用过程中能够满足制品的生产要求。

需要注意的是,以上的计算公式仅适用于一般的注塑模具设计和制造。

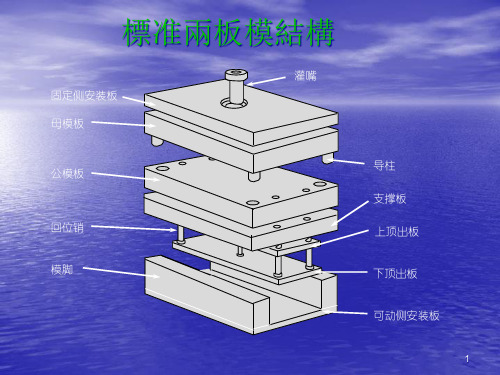

模具尺寸与厚度计算

產品(制件)尺寸 (mm) < 20

20 ~ 60

60 ~ 80 80 ~ 300 300 ~ 600

安全距離(mm)

25 30 35 40 45

註:在估算模仁尺寸時必須先將産品尺寸設定爲整數(模仁尺寸 最好爲整數),也應該根據産品結構的難易程度來調整安全距離, 因此安全距離並非定值;可根據產品尺寸与難易度做調整。 6

•

11、现今,每个人都在谈论着创意,坦白讲,我害怕我们会假创意之名犯下一切过失。21.8.2121:05:4821:05Aug-2121-Aug-21

•

12、在购买时,你可以用任何语言;但在销售时,你必须使用购买者的语言。21:05:4821:05:4821:05Saturday, August 21, 2021

按照:母模0.8、公模1.2、來計算

7

•

9、我们的市场行为主要的导向因素,第一个是市场需求的导向,第二个是技术进步的导向,第三大导向是竞争对手的行为导向。21.8.2121.8.21Saturday, August 21, 2021

•

10、市场销售中最重要的字就是“问”。21:05:4821:05:4821:058/21/2021 9:05:48 PM

•

15、我就像一个厨师,喜欢品尝食物。如果不好吃,我就不要它。2021年8月下午9时5分21.8.2121:05August 21, 2021

•

16、我总是站在顾客的角度看待即将推出的产品或服务,因为我就是顾客。2021年8月21日星期六9时5分48秒21:05:4821 August 2021

•

17、利人为利已的根基,市场营销上老是为自己着想,而不顾及到他人,他人也不会顾及你。下午9时5分48秒下午9时5分21:05:4821.8.21

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为了计算壁厚,没想在型腔开口端截取宽为1cm的长条。那么.在50cm的长度上,作JU在宽为Icm的氏条上的力为50X 1 X 4000N’0.2MN。即使考虑型腔使片,合金钢,弯应力OI也不应超过200N/mm’仍留有足够的安全系数,可以便用下列公式进行计算,

fgsgdfgd

s

式中W--截面模数,cm3

I--惯性矩,cm

B--宽度,cm

h--高度(壁厚),cm

侧壁承受弯应力。为了计算载荷,假设侧壁为固端(fixed end)梁。那么可应用下列公式: dsfasFra bibliotekfasdfasd

图005b

式中 f--最大挠度,mm

P--总的载荷,N

小型注射棋具的壁厚道常是根据经验确定的。因为小型注射棋具在模板中经常嵌有淬硬的镶件,模板注射压力的作用而弯曲或破裂的现象很少发生。然而,对于大型模具来说,情况就大不相同了.一方乱应尽可韶节约使用高级钢材,因为每一个零件尺寸不必要的加大,就会使模具价格提高。另一方面,关于深型腔容器的注射模具0Z壁承受压力的感性知识址难以获得的。因此,下面讨论了叮用于计算所需壁厚的数学方法。这个例子使用的是底为50×12cm和高为40cm的1个箱形容器,例如:蓄电池的外壳。

型腔内的压力

一般可以假定在克模完成后,型腔内的平均压力约400bar。注射压力通常是相当高的,但是因为型腔内的流动阻力,在物抖流程末端的压力比浇口处的压力要低得多.然而,由于对于1个具有一定温度的模具和熔料温度是高的情况来说,其型腔压力梯度比在正常生产条件下的压力梯度要小得多,但即使在这样的负荷下,也不允许模具型腔壁变形,因此,为了安全,必须假定型腔内压为400bar。

模具合模力

大部分注射成型的塑件,在机器开模方向的塑件高度,相对于塑井底面积是较小的,对于这样的塑件,模具侧面壁厚的尺寸不是最重要的。型腔内压主要作用在模具台模力的方向上。合模力必须大于塑件的底面积乘型腔内压,型腔内压在此为4OObar。被成型的容器的底面积为50x12=2~。如果要使塑件不溢料,模具台恢机构至少必提600 x 100 X 10 = 2400000N =2.4MN的合模力。

成型容器底面的模具底板尺寸

对戊型容器底面的模具底扳厚度,要求不是很高的,因为在机29定做板上的孔是比较小的,作用出底板面积上的力能由定模桓吸收,面机器定模板通常是很厚的.但是,模具固定板不应太簿,因为它通常设有冷却水的通道,固定板的强度固此面削弱了。在此,假定成型容器的型腔是用钢材制成整体式的.不过,考虑到加工深度为40cm的型腔时的困难,型腔设朽1个单独的底扳,则比较实用一些。计算型腔中侧百积大的侧壁厚度当型腔充满熔料时,每个尺寸为50x 40cm的大的侧壁.所承受的型腔压力为5Ox 4000=8MN,这个数据已经表明,如果承受这一注射压力时.不允许侧壁变形超过要求,则侧壁必须很厚。假设成型容器的型腔加工成整体式,对于封闭式的侧壁来说,其最大负荷将发生在模板的开口端。田1 2为模具的垂剖削面和水平削面:a是型芯,b是脱模板和c是所旧的型跤,即加工戊整体式的成型窖器的型膻(型腔和型芯之间起定位作用的导柱没有画出.对于如图1.3所示的模具.动,定模之间的定位不用导柱是更可取的。