HU-6电线生产线自动缠绕机设计

线缆缠绕机工作原理

线缆缠绕机工作原理

一、概述

线缆缠绕机是一种自动化装置,用于将电气线缆卷绕成较小的卷筒,

方便搬运和使用。

它由控制系统、传动系统、卷轴系统以及辅助设备

组成,具有缠绕速度快、效率高、操作简便等特点。

二、控制系统

线缆缠绕机的控制系统主要包括PLC控制器、触摸屏和编码器等。

PLC控制器负责处理各种指令和信号,控制整个装置的启停和运行方向。

触摸屏提供人机交互界面,方便操作员输入、修改和监控系统参数。

编码器用于测量电机的运动状态,通过反馈信号对电机速度进行

调节。

三、传动系统

线缆缠绕机的传动系统由电机、减速机、链条、齿轮等组成,主要作

用是提供动力,并将转速转换为适合卷轴工作的速度。

电机是动力源,减速机用于降低电机输出的速度与增加扭矩,链条和齿轮则将转速传

递到卷轴系统。

四、卷轴系统

线缆缠绕机的卷轴系统包括卷轴、卷盘和张紧装置。

卷轴是将线缆卷

绕成较小卷筒的核心部件,它具有夯实线圈和在线径调整等功能。

卷

盘则是承受卷轴和线缆的重力,防止其下滑和变形。

张紧装置用于调

节线缆张力,保证缠绕质量和效果。

五、辅助设备

为了提高线缆缠绕机的效率和生产效益,通常还需要配备其他辅助设备。

例如,自动切刀可以将缠绕好的线缆切断,形成合适的长度;计

数器用于记录缠绕的长度和数量,有助于生产计划的制定和控制。

综上所述,线缆缠绕机是一种功能强大的机器,覆盖了从控制、传动、缠绕到辅助的全部过程。

其工作原理简单而高效,可以极大地提高电

线电缆的生产力和质量。

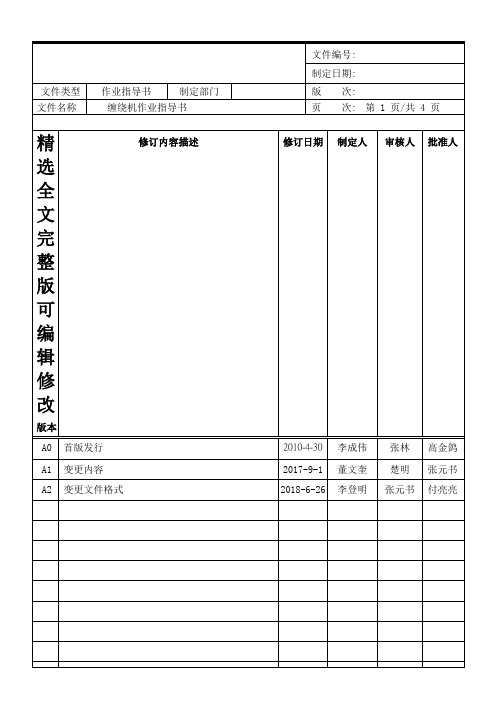

缠绕机作业指导书精选全文

5.4上下盘应注意安全,开机前要关好安全门及锁好安全装置。

5.5交接班应检查机器、滑轮刹车等各部件。

5.6下班后切断电源,清理场地。

6、保养

日常保养

(1)放线架(自动放线架)的刹车是否有效同,给线张力是否均匀。

(2)设备线过滑轮是否灵活。

(3)设备内部、外部断线是否停机。

(4)缠绕方向是否设备(单根线芯)左向、(二根以上线芯)左向、双层缠绕(内左、外右)

定期保养:(每二个月一次)

(1)检查地轴是否正常。

(2)相关轴承加注润滑黄油。

(3)检查电路安全可靠。

3.2依据生产任务单领取裸铜线(镀锡铜线)、绝缘线芯

3.3按工艺卡片规定,领取缠绕眼模,调整缠绕节距

4、操作规程

4.1按工艺卡片把所需导体盘和绝缘线芯盘放置在放线架上。

4.2把各盘铜线和绝缘线芯抽出穿眼模经各处滑轮牵引轮到收线盘上。

4.3开机1分钟(慢速)停机看缠绕方向、根数、单根线径、节距。

4.4单根线径0.08-0.15允许扭接、缠绕接头应作记号。

4.5操作者应巡视机台,看缠绕是否有跳股、擦伤、漏绕等现象。

4.6速度应逐步调节,最终速度应按工艺卡片执行。

4.7线盘缠绕完换盘,计米器应归零。

4.8半成品线芯应附生产流程用票嶷品检员检验合格后盖上印章,用PVC薄膜缠绕好,方可入半成品库。

5、安全操作规程

5.1工作是间应穿好防护用品。

5.2开机听到异常声音,应立即停机。

2、设备、工量具

2.1设备型号、名称

405缠绕机

2.2用途

专供缠绕电缆(电线)外导体之用

2.3生产范围

项目

型号

缠绕最多根数

电线生产线自动化控制系统设计

一.生产工艺及技术参数

• 生产品种:6mm2以下单芯或多芯各类聚乙烯塑料电线及电缆 • 挤塑机选型:Ø45单螺杆挤塑机,挤塑功率7.5Kw • 生产线最高线速度:Vmax=180m/min • 挤出塑料温度范围:180℃~220℃分四段控制 • 收线最大张力Fmax=10kg • 进线直径 0.5mm~2.73mm;出线直径1.1mm~6mm • 牵引轮盘直径630mm • 放线盘直径D0=200mm,Dm=500mm;放线盘最大重量80kg • 收线盘直径D0=400mm,Dm=630mm;收线盘最大重量100kg • 冷却水温≤40℃;冷却长度6m • 收线计米误差≤0.5m;线径误差≤1% • 生产线场地:7m 宽,25m长,高3m以上

张

排 线

力 计

F1

丝

杠

F1

排

V

线

步

进

电

N1

机

卷 取 机

卷

取 测机 速电 机机

线 速 度 光

码

盘

计 米 器

计 米 光 N2 码 盘

牵 引 机 电 机

V

水

耐

线

冷

压

径

却

检 测

检 测

打

系 统

字

机

工艺流程图

F2

F2

开 卷 机

挤

制动转矩M

塑

挤

机

磁

塑

温

粉

机

度

制

电 机

控 制

动 器

系

统

二、系统控制结构图

牵引机速度给定 Nref (系统速度联合给定)

分盘机技术参数

技术参数 卷取线速度:V=180m/min=3m/s; 最大张力:Fmax=10kg; 最大卷径Dmax=0.5m, 最小内径Dmin=D。=0.113m; 卷盘厚H=59.6mm

缠绕机的自动化控制系统设计

缠绕机的自动化控制系统设计对于缠绕机行业而言,自动化控制系统的设计是至关重要的一环。

缠绕机的自动化控制系统可以有效地提高生产效率、降低劳动成本,并确保产品质量的一致性。

本文将介绍缠绕机的自动化控制系统的设计原则、关键组成部分以及其功能和优势。

1. 设计原则在缠绕机的自动化控制系统的设计中,应遵循以下原则:1.1 系统稳定性:自动化控制系统应具备稳定性,能够在长时间运行中保持稳定的工作状态,确保生产过程的可靠性。

1.2 灵活性:自动化控制系统应具备灵活性,能够适应不同规格和尺寸的产品进行生产。

系统应具备可调节性,方便根据不同产品的要求进行调整。

1.3 可扩展性:自动化控制系统应具备可扩展性,能够适应未来的技术发展和市场需求的变化。

系统应具备可升级性,以便随着需求的增长而进行扩展。

1.4 安全性:自动化控制系统应具备安全性,能够保障操作人员的安全。

系统应具备防护机制,能够及时检测和处理潜在的危险。

2. 关键组成部分缠绕机的自动化控制系统主要由以下几个关键组成部分构成:2.1 PLC控制器:PLC(可编程逻辑控制器)是缠绕机自动化控制系统的核心。

它能够实时监测和控制缠绕机的运行状态,并根据设定的程序进行相应的操作。

PLC控制器具有高可靠性、高精确性和高速度的特点,并且具备可编程性,易于进行调试和修改。

2.2 传感器:传感器是缠绕机自动化控制系统中的重要组成部分,用于检测和监测缠绕机的各项参数。

例如,位置传感器可以用于检测产品的位置和运动状态,压力传感器可以用于监测缠绕力度的大小等。

传感器的选择应根据具体的应用需求进行,以确保系统的准确性和可靠性。

2.3 人机界面:人机界面是操作人员与自动化控制系统之间进行交互的接口。

通过人机界面,操作人员可以监视系统的运行情况、修改控制参数以及获取故障报警信息等。

人机界面应具备友好、直观、易操作的特点,以便提高操作人员的工作效率。

2.4 伺服驱动器:伺服驱动器是用于控制缠绕机的电动机的速度和位置的装置。

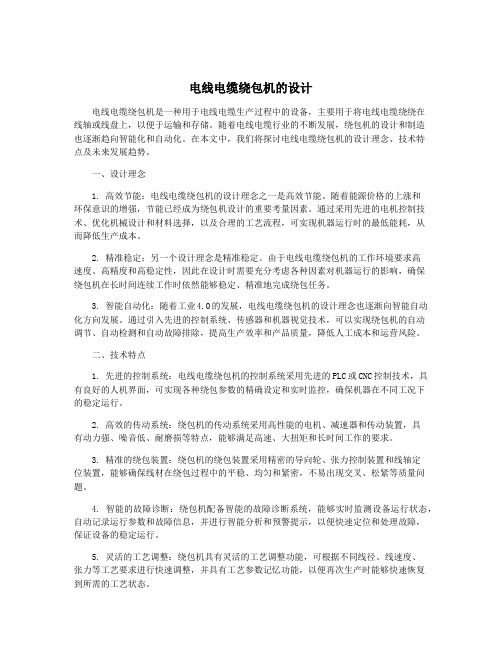

电线电缆绕包机的设计

电线电缆绕包机的设计

电线电缆绕包机是一种用于自动卷绕电线、电缆等线材的设备。

它能够高效地完成线材的包装工作,提高生产效率和产品质量。

这种绕包机需要有一个强而有力的机架来支撑整个设备。

机架的设计要牢固、稳定,能够承受绕包机运行时的高速运动和工作时的负载。

机架上需要设置安全护栏和急停按钮等安全装置,以确保操作人员的安全。

接下来,绕包机需要有一个卷线系统和张力控制系统。

卷线系统可以根据设定的绕包要求,自动调整线材的卷取速度和张力,确保绕包的过程中线材不会出现松紧不均或断裂的问题。

张力控制系统可以根据线材的种类和规格,调整绕包时的张力范围,保证线材在绕包过程中的稳定性。

绕包机需要有一个自动控制系统。

这个控制系统可以根据设定的绕包要求,自动控制绕包机的运行和停止。

它可以实时监测线材的直径和张力,根据设定的参数自动调整绕包的速度和张力,确保绕包的质量和效率。

控制系统还需配备一个触摸屏或按钮,方便操作人员进行参数设定和监控。

绕包机还需要一个辅助系统。

这个系统可以包括线材检测装置、废料收集装置等。

线材检测装置可以检测线材的质量和直径,并将相关信息传输给控制系统,以便进行调整。

废料收集装置可以将绕包过程中产生的废料及时清理,以保持整个设备的整洁。

电线电缆绕包机的设计需要考虑机架的稳定性、卷线系统的卷取速度和张力调节、自动控制系统的参数设定和监控、辅助系统的线材检测和废料收集等方面。

只有在这些方面做好设计和优化,才能实现高效、自动化的电线电缆绕包工作。

毕业设计:高压线圈全自动绕线机主体设计[管理资料]

![毕业设计:高压线圈全自动绕线机主体设计[管理资料]](https://img.taocdn.com/s3/m/1d566328ce2f0066f4332241.png)

摘要本文设计的是一种用于某些电感线圈、环形变压器、继电器线圈、步进电机线圈等不同规格的线圈进行精确绕线的智能机器。

其设计开发涉及零部件的制造工艺流程、PLC的应用、伺服电机的选择、液晶显示与触摸屏控制的人机平台。

本文重点阐述了绕线机主体结构中主轴箱的结构设计,传动方案的选择确立、装配图及非标准零件图的描绘,并对主轴等零件进行了强度校验。

应用Solidworks三维造型软件对所有零件进行了三维造型,并完成零部件的虚拟装配,并对主轴箱体进行了干涉检验。

设计的主轴箱是全自动绕线机的核心部件,为确保绕线机的设计质量奠定了坚实的基础,为绕线机的平稳运行提供了保障。

关键词:绕线机,五轴联动,主轴箱,线圈ABSTRACTThis design is accurate routing of intelligent machines that are used in coils of different specifications , such as some coil , toroid, relay coil, step motor coils. The design and development related to parts of the manufacturing process, PLC's application, the choice of the servo motor, LCD display and touch screen control of the machine platform.This article focuses on the winding machine spindle box in the structural design of the main structure, the choice of transmission scheme and assembly drawings and non-standard part drawings, and the spindle and other parts of the strength check. Software of three-dimensional modeling is Solidworks. The virtual assembly and spindle box intervened test are completed. Headstock design is a core component of automatic winding machine , that ensure the quality of winding machine and laid a solid foundation for the smooth operation of winding machines to provide a guarantee.Key words:Winding machine, Five-axis, Headstock, Coil目录摘要 (I)ABSTRACT (II)第一章:全自动绕线机简介 (1)全自动绕线机历史背景及发展趋势 (1)全自动绕线机设计意义及价值 (3)第二章:总体设计 (4)设计时应注意的问题 (4)传动方案的比较与选择 (4)主轴的强度计算 (5)第三章:主轴箱零件设计与造型 (7)造型软件的介绍 (7)三维造型软件Solidworks (7)绘图软件AutoCAD (10) (12)Solidworks三维造型 (12)工程图绘制 (16)第四章:主轴箱装配造型 (20)第五章:总结 (25)致谢 (26)参考文献 (27)第一章:全自动绕线机简介1.1全自动绕线机历史背景及发展趋势自九十年代初期以来,随着国内经济的迅速发展,对外开放政策的推行,使我国有机会不断学习和借鉴国外的先进技术,随后国内少数几家变压器企业引进了几台国外先进的绕线设备,但由于价格昂贵,对国内多数变压器企业来说难以承受,变压器行业迫切需要提供性能优良、价格相对低廉的国产绕线设备。

电线电缆绕包机的设计

电线电缆绕包机的设计电线电缆绕包机是一种用于将电线电缆进行绕包的自动化设备。

它采用先进的电气控制技术和机械设计,能够实现高效的绕包操作,提高生产效率。

1. 结构设计:绕包机的结构设计要考虑到材料的稳定性和可靠性,保证绕包机在运行过程中不会出现变形和故障。

还要考虑人机工程学,设计符合操作人员习惯的操作面板和控制装置,使操作更加轻松方便。

2. 电气系统设计:电气系统设计包括控制柜和电气元件的选择和布置。

控制柜应具备优良的散热性能和防护能力,以确保设备的稳定运行。

电气元件的选择要考虑到电机的功率和负载能力,以及控制系统的稳定性和可靠性。

3. 传动系统设计:传动系统是绕包机的核心部分,直接影响到绕包速度和质量。

传动系统设计要考虑到绕包机的工作环境和要求,选择合适的传动方式和驱动装置。

还要考虑到传动链的耐磨性和传动效率,减少能量损失。

4. 控制系统设计:控制系统设计是电线电缆绕包机的关键部分,主要包括自动控制和安全保护两个方面。

自动控制系统要能够实现对绕包机的各项参数进行监测和调整,根据设定的工艺要求和规格要求实现自动控制。

安全保护系统要确保绕包机在发生故障或异常情况时能及时停止运行,并防止人员和设备受到伤害。

5. 自动化技术应用:电线电缆绕包机的设计要充分利用现代自动化技术,如传感器、PLC等,实现对绕包过程的实时监测和控制。

还可以利用计算机网络技术实现对多台绕包机的集中管理和控制,提高生产效率和管理水平。

电线电缆绕包机的设计涉及多个方面,需要综合考虑结构设计、电气系统设计、传动系统设计、控制系统设计和自动化技术应用等因素,以实现高效的绕包操作和提高生产效率。

通过不断优化设计和改进技术,可以进一步提高绕包机的性能和可靠性,满足不同规格和要求的电线电缆绕包工艺。

电线电缆绕包机的设计

电线电缆绕包机的设计电线电缆绕包机是一种用于电线电缆生产过程中的设备,主要用于将电线电缆绕绕在线轴或线盘上,以便于运输和存储。

随着电线电缆行业的不断发展,绕包机的设计和制造也逐渐趋向智能化和自动化。

在本文中,我们将探讨电线电缆绕包机的设计理念、技术特点及未来发展趋势。

一、设计理念1. 高效节能:电线电缆绕包机的设计理念之一是高效节能。

随着能源价格的上涨和环保意识的增强,节能已经成为绕包机设计的重要考量因素。

通过采用先进的电机控制技术、优化机械设计和材料选择,以及合理的工艺流程,可实现机器运行时的最低能耗,从而降低生产成本。

2. 精准稳定:另一个设计理念是精准稳定。

由于电线电缆绕包机的工作环境要求高速度、高精度和高稳定性,因此在设计时需要充分考虑各种因素对机器运行的影响,确保绕包机在长时间连续工作时依然能够稳定、精准地完成绕包任务。

3. 智能自动化:随着工业4.0的发展,电线电缆绕包机的设计理念也逐渐向智能自动化方向发展。

通过引入先进的控制系统、传感器和机器视觉技术,可以实现绕包机的自动调节、自动检测和自动故障排除,提高生产效率和产品质量,降低人工成本和运营风险。

二、技术特点1. 先进的控制系统:电线电缆绕包机的控制系统采用先进的PLC或CNC控制技术,具有良好的人机界面,可实现各种绕包参数的精确设定和实时监控,确保机器在不同工况下的稳定运行。

2. 高效的传动系统:绕包机的传动系统采用高性能的电机、减速器和传动装置,具有动力强、噪音低、耐磨损等特点,能够满足高速、大扭矩和长时间工作的要求。

3. 精准的绕包装置:绕包机的绕包装置采用精密的导向轮、张力控制装置和线轴定位装置,能够确保线材在绕包过程中的平稳、均匀和紧密,不易出现交叉、松紧等质量问题。

4. 智能的故障诊断:绕包机配备智能的故障诊断系统,能够实时监测设备运行状态,自动记录运行参数和故障信息,并进行智能分析和预警提示,以便快速定位和处理故障,保证设备的稳定运行。

电线电缆绕包机的设计

电线电缆绕包机的设计电线电缆绕包机是一种用于自动包缠电线电缆的设备,主要用于提高生产效率和减少人工操作。

本文将从机械结构设计、电气控制系统设计和安全措施设计三个方面进行介绍。

机械结构设计是电线电缆绕包机设计的核心。

该机的主要部件包括支架、传动系统、绕线机构、控制系统等。

支架是整个机器的基础,需要具备足够的刚度和稳定性,以确保机器在运行过程中不会发生震动和变形。

传动系统主要包括电机、减速机和传动轴等,主要用于带动绕线机构的旋转运动。

绕线机构由绕线盘、绕线滑轨和绕线夹等组成,用于将电线电缆绕制在绕线盘上。

电气控制系统设计是电线电缆绕包机设计的关键。

该系统主要包括电机控制、传感器信号处理和人机界面等。

电机控制部分主要用于控制电机的启停和速度调节,以实现绕线盘的旋转。

传感器信号处理部分用于接收和处理与工作过程有关的信号,比如绕线盘的位置信号、光电开关信号等,从而实现对绕线机构的精确操作。

人机界面部分主要通过触摸屏或按钮等设备实现对机器的操作和监控,包括设置绕线长度、调节绕线速度等。

安全措施设计是电线电缆绕包机设计的重要部分。

该设计主要包括机械安全和电气安全两个方面。

机械安全主要考虑到机器在运行过程中可能引起的危险,比如绕线机构的旋转和运动可能会造成人身伤害,因此需要加装护罩和安全开关等装置,以避免操作人员接触到危险区域。

电气安全主要考虑到电路系统可能存在的漏电、短路和过载等问题,因此需要加装漏电保护器、熔断器和过载保护器等设备,以确保机器在运行过程中的电气安全。

电线电缆绕包机的设计需要考虑机械结构设计、电气控制系统设计和安全措施设计等方面,以提高生产效率和确保操作安全。

在具体设计过程中,还需要根据实际需求进行合理选择和调整,并进行试验验证,以达到理想的设计效果。

电线电缆绕包机的设计

电线电缆绕包机的设计电线电缆绕包机是一种用于提升电线电缆生产效率、减少人工劳动的自动化设备。

通过自动化程序,将电线电缆按照一定规格和长度进行精确拖放,从而实现高效生产。

电线电缆绕包机的设计对于提高生产效率和产品质量非常重要。

设计要考虑到不同规格和长度的电线电缆。

机器需要根据生产需求,能够自动识别电线电缆的规格和长度,并且可以根据不同规格和长度设定相应的工作参数。

机器需要具备稳定的工作性能。

在操作过程中,机器需要保持稳定的速度和力度,以确保电线电缆的拉力均匀,不会出现过度拉扯或者松弛的情况。

机器还要具备自动控制系统,能够根据电线电缆的规格和长度,自动调节工作参数,确保电线电缆的绕包质量。

机器还需要具备高精度的定位功能。

因为电线电缆绕包需要进行精确的拖放操作,机器需要具备高精度的定位控制系统,能够精确地计算和控制电线电缆的长度和位置,以保证绕包质量。

在设计中,还需要考虑到机器的结构和材料的选择。

机器的结构需要稳固,能够承受电线电缆的重量和拉力。

机器的材料选择要具备一定的强度和耐磨性能,以提高机器的使用寿命。

为了提高机器的安全性能,设计中还需要考虑到防护措施。

机器需要配备相应的安全装置,能够检测和避免电线电缆的打结、断裂等异常情况,保证操作人员的安全。

在设计中还需要综合考虑成本和效益。

机器的设计和制造都需要一定的投资和成本,因此在设计中需要综合考虑生产效率、产品质量和成本等因素,以实现最佳的设计效果。

电线电缆绕包机的设计需要考虑到不同规格和长度的电线电缆,具备稳定的工作性能、高精度的定位功能和安全防护措施,并综合考虑成本和效益。

只有通过全面考虑,才能设计出高效、稳定、安全可靠的电线电缆绕包机。

电线电缆绕包机的设计

电线电缆绕包机的设计电线电缆绕包机是一种用于绕包和托盘包装电线电缆的设备,主要用于生产电力、电子通信、航空航天、船舶、轨道交通等领域的线缆产品。

本文将从设计、构造、工作原理、控制系统等方面来介绍电线电缆绕包机的设计。

一、设计需求电线电缆绕包机的设计主要是为了实现高效自动化的生产,提高生产效率和降低人工成本,同时保障产品质量和生产安全。

因此,在设计电线电缆绕包机时,需要考虑以下几个方面的需求:1.生产能力:电线电缆绕包机的设计应能够满足不同规格、规格系数及放线速度的电缆进行包装的需要。

2.生产效率:电线电缆绕包机应具备高速稳定的绕包能力,可以快速完成对电线电缆的包装。

3.人机安全:设备应具有防护、联锁、检测等安全措施,避免人员误操作造成安全事故。

4.维修保养:设备的结构应具有易维护性和易保养性的特点,便于快速清理维修。

5.应用范围:设备应适用于多种类型、多品种、批量生产的需要。

二、构造设计1.主要部件:电线电缆绕包机主要由轴承座、电机、减速机、存放卷筒的卷轴架、导向架、包装轮架等部件组成。

2.传动原理:电机通过减速机带动轴承座的旋转,将卷筒上的电线电缆拉向导向架,并通过包装轮架将电线电缆绕包成卷筒状。

3.机械设计:设计应注意机械性能如刚度、稳定性、准确性等方面,在整个生产过程中要保证电线电缆的包装质量,避免机械振动、松动等影响包装质量的现象。

三、工作原理电线电缆绕包机的工作原理是在电机的带动下,将电线电缆放在卷筒上,通过导向架将电线电缆引导到包装轮架上,然后通过包装轮架完成电线电缆的绕包。

在整个生产过程中,绕包机需要不断跟踪电线电缆的长度、直径等指标,保证包装的质量和安全,同时需要通过传感器来感知附加物,及时调整包装。

四、控制系统设计1.控制方式:采用PLC控制系统对绕包过程进行控制与监视。

2.主要功能: PL控制系统对绕包过程中的卷绕速度、卷筒翻转、张力控制等参数进行控制和监视,实现比较全面有效的自动化控制,保证了电线电缆的安全加工以及良好的卷曲质量。

自动缠绕机的电路工作原理

自动缠绕机的电路工作原理其次,传感器是自动缠绕机工作的关键部分。

通过传感器可以实时监测卷轴或线材的位置、速度、张力等参数,以及机械传动系统的位置和状态。

常用的传感器有光电传感器、压力传感器和编码器等。

光电传感器可以检测到物体的存在和位置,压力传感器可以测量物体施加在传感器上的压力,编码器可以对物体进行位置和速度的测量。

在自动缠绕机的电气控制系统中,还需要各种电气元件来实现各种功能。

例如继电器、接触器、电磁阀和触摸开关等。

继电器和接触器起到开关和控制信号的作用,电磁阀可以控制气动元件的运动,触摸开关可以实现对设备的开关和调整。

最后,电源则为整个系统提供所需的电能。

电源通常需要为缠绕机提供直流电源和交流电源,以满足不同部分的供电需求。

直流电源通常用于驱动电机和控制电路,而交流电源则用于提供系统所需的各种信号。

接下来,我们来看看自动缠绕机的机械传动系统。

机械传动系统包括主要运动装置、传动装置和辅助装置三个部分。

主要运动装置由电机和其它辅助传动装置组成,负责驱动缠绕机的卷取轴和线材的导线、缠绕和绑扎等工作。

传动装置则通过轴和齿轮等机械传动元件传递电机的动力,并实现不同轴之间的同步和速度调整。

辅助装置包括刹车装置、张力器和导向装置等,用于实现线材的张力、导向和控制。

总结起来,自动缠绕机的工作原理主要是通过电气控制系统和机械传动系统相互配合,通过传感器获取物料相关数据,由微控制器做出相应决策,并通过控制电气元件和驱动电机等方式控制机械传动系统的运动,以实现对卷轴或线材的导线、缠绕和绑扎等加工工作。

整个过程需要精确的定位、速度控制以及合理的动力传递,以获得高质量和高效率的工作效果。

通过不断提高自动化程度和精确度,自动缠绕机在现代生产中发挥着越来越重要的作用。

电线电缆绕包机的设计

电线电缆绕包机的设计一、引言随着电工行业的发展,电线电缆的需求量呈现出快速增长的趋势。

为了提高电线电缆的生产效率和质量稳定性,电线电缆绕包机成为必不可少的设备之一。

本文将对电线电缆绕包机的设计进行详细介绍。

二、设计目标1. 提高生产效率:设计一台能够快速、高效地绕包电线电缆的机器,能够减少人工操作的时间和劳动强度。

2. 提高产品质量:设计一台能够稳定、准确地完成绕包工作的机器,确保电线电缆的质量稳定性。

3. 提高安全性:考虑机器的安全性能,在设计中加入安全保护装置,避免事故发生。

三、设计要点1. 结构设计:根据电线电缆的尺寸和重量,合理设计机器的整体结构和尺寸,确保机器的稳定性和承载能力。

2. 电控系统设计:采用先进的电控系统,实现机器的自动化操作,主要包括电机控制、速度调节和定位控制等功能。

3. 绕包套管设计:设计适合各种规格电线电缆的绕包套管,确保电线电缆的紧密包裹和不易松动。

4. 安全装置设计:加入各种安全装置,如急停开关、防护罩等,确保操作人员的安全。

四、设计流程1. 确定机器的整体结构:根据电线电缆的尺寸和绕包要求,设计机器的整体结构,包括底座、支架、绕包套管等。

2. 进行电机选型:根据电线电缆的重量和转动速度要求,选用合适的电机,并进行相应的传动装置设计。

3. 设计电控系统:选择合适的传感器和电气元件,设计电控系统的硬件结构和控制逻辑,确保机器的自动化操作。

4. 设计绕包套管:根据电线电缆的尺寸和形状,设计适合的绕包套管,并进行模具制作。

5. 添加安全装置:设计合理的安全装置,确保机器的安全运行,并进行安全性能测试。

6. 进行机器的调试和测试:将设计好的各个部件进行装配,进行机器的试运行和调试。

7. 完善设计文档并制造机器:根据设计结果,完善设计文档并进行机器的制造。

五、设计结果经过设计和实验验证,电线电缆绕包机设计成功,并投入使用。

绕包机的生产效率比传统手工操作提高了很多倍,产品质量也得到了稳定提升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要缠绕机在日常生活和工业生产中应用是非常普遍的,尤其是对一些线状挠性体的收集工作起到至关重要的作用,像钢丝绳,纤维,电线电缆等挠性件的生产都离不开缠绕设备,缠绕机的出现解放了人力,并且克服了人力缠绕的弊端。

HU-6电线生产线自动缠绕机适用于一线电线生产成型最终的缠绕收集。

它是可以满足自动缠绕,整齐排线,定长以及切断的设备。

其可以节省人力和时间,以及解决电线缠绕凌乱松垮的问题,使其成品美观,方便存储和运输。

电线生产线自动缠绕机采用了伺服电机和气压杆缸作为控制系统来实现各项工作。

其工作可靠性高,大大提高了工作效率。

关键词:电线缠绕机排线气压花键AbstractWinding machine applied in the daily life and industrial production is a very, very common, especially for some linear in the collection work of the flexible body play a crucial role, like a rope, fiber, wire and cable and other flexible parts production cannot leave the winding equipment, the appearance of the winding machine liberated the human, and overcome the disadvantages of human winding.HU - 6 wire production line, automatic winding machine is suitable for the production line wire forming the final collection.Is it can satisfy the automatic winding, straight line, fixed length, and cutting equipment.It can save manpower and time, and solve the problem of wire winding messy loose, make the finished product is beautiful and convenient storage and transportation.Wire production line, automatic winding machine adopts the servo motor and hydraulic pressure as the control system to realize all the work.Its high working reliability, greatly improving the work efficiencyKey words:Wire winding machine winding displacement hydraulic spline目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1我国制造业的发展历程 (1)1.2我国制造业发展现状 (1)1.3机械自动化的发展 (1)1.4制造自动化的优点 (1)第2章缠绕设备 (3)2.1缠绕设备的出现 (3)2.2收排线装置的发展 (3)2.3排线机构的介绍 (4)第3章设计方案确定 (6)3.1设计要求 (6)3.2设计方案 (6)第4章电线生产线自动缠绕机 (7)4.1电线生产线简介 (7)4.2缠绕机工作原理 (7)4.2.1缠绕机主轴进给机构 (9)4.2.2 缠绕机支撑 (10)4.2.3缠绕机剪切机构 (11)4.2.4缠绕机的排线机构 (13)4.2.5线盘结构 (13)4.3小结 (13)第5章自动缠绕机输出设备选型 (15)5.1伺服电机型号参数 (15)5.2排线器型号参数 (16)5.3气压系统选择 (17)致谢 (18)参考文献 (19)第1章绪论1.1 我国制造业的发展历程制造业是国家经济发展的基础,任何一个国家都离不开制造业,制造业可以体现出一个国家工业化程度发展的水平。

我国是四大文明古国之一,司母戊鼎、四羊方尊的发掘,光洁绚丽的绸缎,瓷器,造纸术,制漆业,酿酒业,煮盐业等等,这些都无不体现我国古代自造业的强大。

1949年-1954年中共国制造业的重新起步1966年-1976年中国制造业的倒退阶段1978年-1987年,中国制造业的复苏1988年-1997年,民营制造业的崛起和外资制造业进入中国1998年-2007年,中国制造业融入世界,“中国制造”文明全球1.2 我国制造业发展现状经过了几十年的发展过程,中国的制造业已经建立了雄厚基础,不管是国有企业、民营企业,还是合资、外资都取得了很好的的发展。

制造业占中国国内生产总值的40%以上,有着举足轻重的地位。

中国成为排在美国之后的的全球第二制造业大国。

过去的几十年,中国依靠巨大的市场、廉价充足的劳动力和丰富的资源迅速成为了世界上重要的制造大国,‘中国制造’成为世界制造业中不可缺少的一部分。

我们要紧跟世界步伐从‘中国制造’向‘中国创造’的转变。

1.3机械自动化的发展随着科学技术的发展,生产制造中越来越体现出机械自动化的优点,机械自动化对技术改造和技术创新有着很大的影响。

将机械自动化应用于生产制造中可以提高其生产能力,解放人力,并且可以提高经济效益。

机械自动化的发展可以直接体现出一个国家的生产自造能力。

现阶段制造企业的发展都已朝着自动化的方向转型,由传统的依靠劳动力生产专项机械化,再过渡到半自动化,现在朝着全自动化发展。

全机械的自动化更有利于生产统一化的管理,节约人力财力物力。

1.4制造自动化的优点机器自动化生产具有人工生产所不具备的优点,生产制造化的优点如以下几点所示。

1、劳动生产率大大提高。

也就是在同样的时间内可以生产出更多的东西,劳动力的价值更会有充分的体现,可以节省人力,让更多的劳动用机器来代劳,使人脱离枯燥的工作,转身投入到更有价值的工作中;2、所生产的产品不会因为人工失误降低不合格率、产品的总体质量得以提升。

3、自动化生产可以降低成本。

自动化生产装配的时间间隔很短,可以实现较高的生产率,机器可以不间断的运行,因而在连续的进行大批量生产有很高的效率。

4、产品的精度会大幅提升。

在一套生产过程中,各种机械自动化的实现还有检测的设备的配合,在对产品的生产精度上有了保证;5、节约生产制造时间。

生产自动化使生产制造的时间缩短,能够使企业快速完成工作任务,在同样时间内生产数量的提升增大了竞争力;6、避免了人在有毒有害环境下工作的必要,提高现场的安全性,减少对人体的伤害程度;7、提高了现代化生产水平,各种微小电子产品靠人工是很费力气费时间甚至做不出来的,自动化生产的使用,用机器来代劳这些东西的生产。

节约人力物力财力。

产品的合格率也大幅提升。

由于自动化生产的各种优点及高度统一性、生产成本低、成产效率高、生产速度快等各种优点,自动化生产已经被越来越多的企业所采用,在各个国家以制造业为经济发展的大背景下,我们要有一定的竞争力,因此生产制造自动化变得尤为重要。

生产制造自动化已经成为企业不可或缺的部分,自动化的存在和制造化的程度将决定企业实际的竞争能力。

制造自动化的发展已经成为不可避免的趋势。

第2章缠绕设备2.1缠绕设备的出现伴随着社会的发展和人类生活物质的丰富,在拥有者丰富物质的同时,生产和制造就变得尤其重要。

在我们生活中有很多挠性物品,钢丝,纤维,铁丝等一系列线状的挠性件,因为生产挠性物品的的生产线是连续的,生产出来的成品无限长,所以他们成品的收集和保存就显得很重要。

之前这些线状挠性体都是有人工来实现排线收线工作的,耗时费力,并且人工缠绕也有很多弊端,排线不整齐不紧凑,既影响实用性也影响美观。

在此背景之下缠绕的出现有效的解决了此类问题。

2.2收排线装置的发展收排线机是将线状挠性物体(纤维、电线电缆、金属丝、尼龙绳、钢丝绳等)有规律地均匀排列缠绕到卷线盘上的一种机械设备。

在钢丝生产线上对钢丝绳的收取,纤维的收排成卷,电线生产线的电线缠绕,都需要缠绕机来完成。

由于缠绕机的工作,由于电线钢丝的挠性体的缠绕,线盘上的电线等挠性体缠绕直径越来越大,在电机的工作速度与保持不变时,线盘上挠性体的缠绕一圈一圈增大,一圈比一圈的速度慢,这就需要排线器在排线时应该配合线盘上的卷线。

要是采用人工来排线收线,其工作效率和产品质量都不高,并且人力消耗大也有一定的危险性。

假如实现用机械设备来完成这些挠性体的收集缠绕工作,无论是在效率上,安全上,以及排线的整齐度都有很大的帮助,能够很好的解决排线问题。

最初,线状挠性体(纤维、电线电缆、金属丝、尼龙绳、钢丝绳等)产品的缠绕收集工作都是由人工来实现完成的,损耗劳动力,工作效率低,成品也不尽人意,人力物力牺牲很多,并且工作效果也没有预期的好。

随着线状挠性体生产技术的不断完善,生产制造业的自动化发展。

此类挠性物品的收取工作也逐渐由机器收取带代替人工进行缠绕收集的工作缠绕机设备就是在这个时候才出现的。

缠绕机工作过程中最重要的两个动作就是收线和排线,缠绕机构由电动机或者伺服电动机通过主轴带动线盘旋转而完成收取工作,排线机构通过往返动作使线材均匀密实的缠绕在线盘线盘上。

根据缠绕机构的不同,缠绕机排线机设备的形式也多种多样。

在国内外线状挠性体的发展过程中,人们在实践中先后采用了机械结构、气压气动式及电动式排线机构,虽然他们都是为了进行线状挠性体的缠绕和回收,工作的目的一样。

但是不同类型缠绕机构造和工作原理决定了缠绕机本质上的不同。

其中机械式排线机构最常见的有丝杠排线机构、光杠排线机构、凸轮排线机构和轨道式排线机构等。

凸轮排线机构是最早应用在缠绕机构中的,由于凸轮排线机构排线精度比较低,已经不能满足实际生产活动的需求,所以,现在流行的机械式的排线机构大多是丝杠排线机构、轨道式排线机构、光杠排线机构等。

液压和气压式排线机构和电控式排线机构是近几年才兴起的新兴排线机构,新兴排线机构的有点是传动比高、传动时传动平稳、换向灵活等很多的优点。

但是成本较高,占用空间比较大。

2.3排线机构的介绍排线机构是缠绕设备不可或缺的设备,排线设备的存在决定了所缠挠性体的形状和排列的紧凑感质量。

排线设备的结构对产品质量也有很大影响,现有的排线机构的类型有很多,机械形式、气压传动形式、电控形式等等。

选取排线机构应该根据所缠绕产品的特点来选取,不同的挠性体产品用该选择不同的排线机构来进行排线。