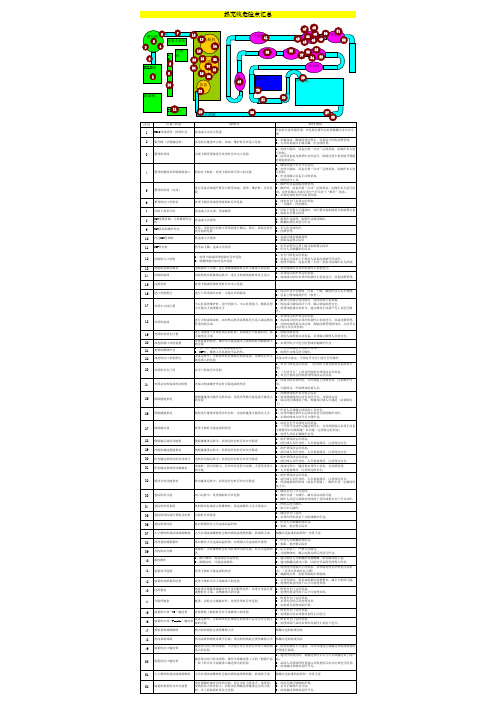

组装课09月各生产线不良P控图

SMT不良现象要因分析图

MT 不良现象偏移要因分析图

环境因素

人 员

人为碰掉零件

PAD 上有异物

上料

零件不良

预检碰掉零件

顶Pin 孔未清理干净

电极氧化

电极损伤

PCB 不良 PCB 板弯

HMT 漏件

印刷锡膏被擦伤

人为疏忽漏贴

未预告停电

顶Pin 摆放不均衡 顶Pin 高度不良

着装顶Pin 不良

Nozzle 赃污 真空管破损

Nozzle 真空不良 真空电磁阀不良 过滤棉赃污

PCB 推杆碰到零件

轨边不良

轨边不顺畅

装着零件速度太快

吸嘴型号选用不当

Mounting gap 设置不当

装贴偏移

零件坐标不良

材料不良 设备因素

印刷时PAD 上无锡或少锡

工法不良

SMT 缺件不良特性要因分析图

缺 件

SMT 材料不良要因分析图。

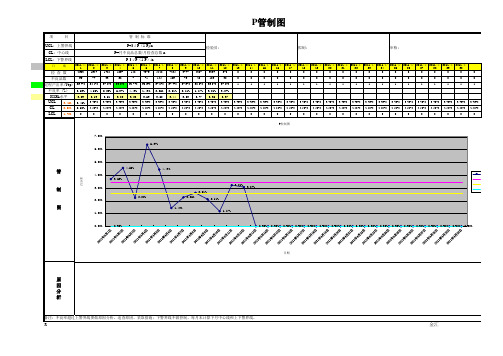

产品不良品检验记录表P管制图

3.21% 2.61%

3.07%

2.00%

2.22% 1.43%

2.26%

2.11%

图

1.00%

1.17%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

日期

UCL:上警界线 CL:中心线 LCL:下警界线

日 期

检验员:

拟制:

审核:

检 查 数 不良品数 过程产出率(Ytp) 不良率(%) SIGMA水平 UCL 3.46% CL LCL

2.58% 1.70%

2603 96 96.4% 3.69% 3.29 3.46% 2.58% 0

1624 74 95.5% 4.56% 3.19 3.46% 2.58% 0

5528 125 97.8% 2.26% 3.50 3.46% 2.58% 0

7235 189 97.4% 2.61% 3.44 3.46% 2.58% 0

3747 79 97.9% 2.11% 3.53 3.46% 2.58% 0

2387 28 98.8% 1.17% 3.77 3.46% 2.58% 0

3.46% 2.58% 0

3.46% 2.58% 0

3.46% 2.58% 0

3.46% 2.58% 0

3.46% 2.58% 0

3.46% 2.58% 0

3.46% 2.58% 0

P控制图

7.00% 6.37% 6.00%

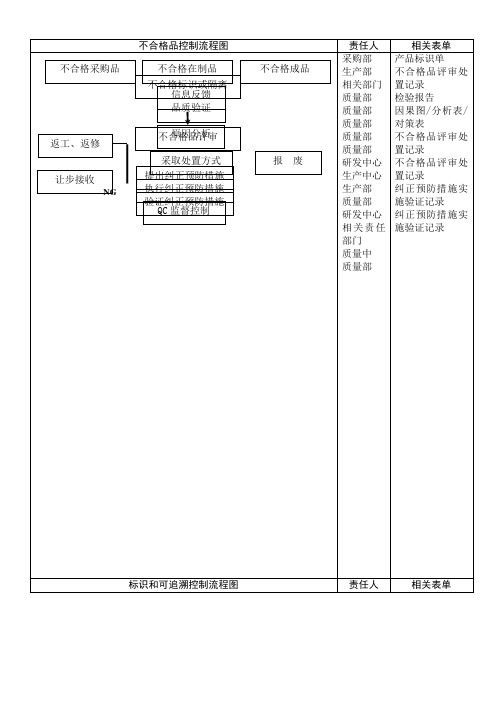

(完整)不合格品控制流程图(模板)

(完整)不合格品控制流程图(模板)

责任人

相关表单

不合格采购品

不合格在制品

不合格成品

返工、返修 让步接收

不合格标识或隔离 信息反馈 品质验证 原因分析

不合格品评审

采取处置方式

报废

提出纠正预防措

施 执行纠正预防措

NG

施

验证纠正预防措

施 QC 监督控制

采购部 生产部

产品标识单 相关部门 质量部 不 合 格 品 评 审

生产部

纠正预防措施 实验证记录

过程巡检记录 检验报告 出货报告 品质异常联络 单

(完整)不合格品控制流程图(模板)

仓管员 送检单

仓管员

产品生产作业 流程单 入库单 产品标识

入库单/物料标 识卡/登记帐本

责任人

相关表单

编制标识规则

(完整)不合格品控制流程图(模板)

原辅材料

半成品、产成

检验状态

产品名称/

检验状态

品 标签

OK NG

规格/厂家

合

不合格

格

பைடு நூலகம்

处置标识

合

格

让选 拒

NG

不 合 格

产品规格/编号/

生OK产班组※/生检产验批员 对 产 品 的 状 合 号态门进负行责标所识属、区各域相内关的部

产品的标识区分摆放, 负责对标识的维护。品

处置记录 质量部

检验报告 质量部

因果图/分析表 质量部 /对策表

不合格品评审 质量部

处置记录 研发中心 生产中心

不合格品评审 生产部 处置记录

质量部 研发中心 纠 正 预 防 措 施

实施验证记录 相关责任

生产进度异常分析表(生产线)

计划实际计划实际计划实际计划80002015/12/20150028000.14001040038040039040040040050012015/12/14150128000.14001040032040039040040040050022015/12/151********.14001040032040041040040040050032015/12/16150328000.14001040032040039040040040050042015/12/17150428000.14001040032040039040040040050052015/12/181********.14001040032040040540040040050062015/12/19150628000.14001040032040039040040040050072015/12/20150728000.1400104003204003904004004004302812028224000.83200803200262032003155320032003200 生产管理工具——生产计划与控制管理12月7日说明:生产进度控制,又称生产作业控制,是在生产计划执行过程中对产品生产的数量和期限的控制。

本表格主要用于统计分析每个星期内各车间或生产进度出现异常现象的产品数量以及主要原因,可以帮助生产管理者定期排查影响生产进度的主要因素,及时进行问题分析并提出改进方案。

(内含自动计算公式,数据为模拟数据,计划与实际出现差异的数据皆设置了自动函数突出显示提醒使用者,包括低于计划的生产数量、交货延迟天数等提醒)生产进度异常分析表(生产线)星期三12月9日生产线本月任务总量编制部门: 编制人: 周期: 编制日期:星期一规格型号本周计划生产数量星期二12月8日星期四12月10日序号车间生产单号接单日期合计标准日产能人员标准配置计划交货期产品编号产品名称本月内已完成数量标准工时(H)生产线生产线2生产线3生产线4生产线5其它461682782版权所有:北京未名潮管理顾问有限公司总经理审批: 生产部门经理: 制表:2.08%生产线2生产线1比例47.92%16.67%8.33%16.67%8.33%46168162800合计原因5(工时数)其它生产线832121生产线7921211生产线6721210生产线5521211生产线4421210生产线352121异常原因原因2(工时数)原因3(工时数)原因4(工时数)7原因1(工时数)212主要异常原因分析:改进措施:62120110等提醒)制表: 2.08%96159200其它合计13121210121310100046 16 8 27 8 2 0 5 10 15 20 25 30 35 40 45 50 生产线1生产线2生产线3生产线4生产线5其它。

生产线不良或异常处理流程图

正式开出《校正 行为报告》

制订解决方案

生产、工 程、品检

监督生产线作业员按工艺文件作业情况; 用样机校正各测试位,并填写样机校位记录表; 检查各仪器设备运行情况; 每小时填写《工序质量日报表》。

《样机校 位报告》

生产、工 程、品检、 SMT

组长、领班、物料员、IPQC、工程人员、SMT 管 理人员要有问题意识,及时迅速发现异常或不 良,能预见不良或异常产生的影响和后果。 当单项不良低于 3%时,生产管理要及时将不良品 交修理维修,修理将修好的不良品要贴修理编 号,并从第一 QC 位下机。

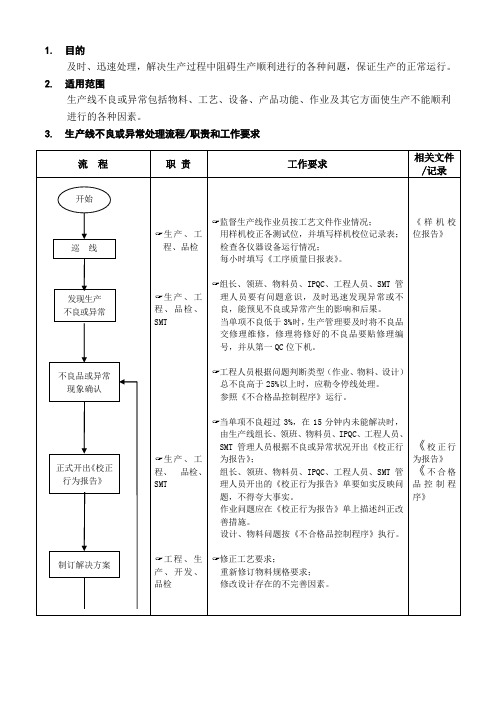

1. 目的 及时、迅速处理,解决生产过程中阻碍生产顺利进行的各种问题,保证生产的正常运行。

2. 适用范围 生产线不良或异常包括物料、工艺、设备、产品功能、作业及其它方面使生产不能顺利 进行的各种因素。

3. 生产线不良或异常处理流程/职责和工作要求

流程

职责

工作要求

相关文件 /记录

开始 巡线 发现生产 不良或异常

为报告》

程、 品检、 组长、领班、物料员、IPQC、工程人员、SMT 管 《 不 合 格

SMT

理人员开出的《校正行为报告》单要如实反映问 品 控 制 程

题,不得夸大事实。

序》

作业问题应在《校正行为报告》单上描述纠正改

善措施。

设计、物料问题按《不合格品控制程序》执行。

工 程 、 生 修正工艺要求;

产 、 开 发 、 重新修订物料规格要求;

品检

修改设计存在的不完善因素。

流程

NO 评审 方案

YES

职责

工作要求

相关文件 /记录

工程、开 发 、 品 管 、 根据方案的要求进行评审,经技术和品质评估通 品检、生产 过可实施方案,未通过可继续进行分析确认。

装配车间近期不良分析及下阶段措施

装配车间近期不良分析及下阶段措施

装配车间从2006年6月份开始,最终合格率一路下跌,由最高99.5%掉到97.89%,连续3个月最终合格率居于04年-06年历史最低点:

针对装配合格率下降的这一状况进行分析:

一、工序不良率升高,一次合格率降低是影响最终合格率降低的主要原因之一。

8月份主要不良明细

激光焊工序

主要不良分析:

8月份各型号分类不良情况

二、返修品多,返修率低是影响最终合格率重大原因。

近期8月份至今各型号的返修状况:

三、不良原因分析及下阶段的措施:。

XbarR控制图P控制图介绍ppt课件

7

6

5

4

R

3

2

1

0

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

时段 日期

1 2 3 4 5 UCL

Xbar

LCL UCL

R

LCL

8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00

非管制状态: A 点在管制界限的线外或线上 B 点虽在管制界限内,但呈特殊排列

管制图的失控状态

管制图的失控状态

管制图的失控状态

SUCCESS

THANK YOU

2024/3/11

案例

案例

案例

案例

案例

案例

案例

案例

案例

过程控制管制图

余姚天腾塑胶金属有限公司

过程控制图

公司名

Xbar-R管制图制作方法

1 收集最近与今后制程相似的数据约100个 2 依测定时间或群体区分排列 3 对数据加以分组 (对数据分组时,一般以 3--5 个数据为一 组,

需剔除异常数据) 4 记入数据表内 5 计算 X (上面一横), R (上面一横), X (上面两横), R (上面两

横)和管制界限值 6 定管制界限 7 打上点记号 8 记入其它有关事项并检查 a 制程是否在管制状态下 b 检讨制程能力

不合格品控制流程图(最完善、最经典)

26 拟定纠 正预防措 施

9 品质检 验判定

16 贴

18

21开 报废

特采 标识

通 知 供

送检 单

应

商 22报

10不合格 11 合格

19 废确 开认

单 退 23 开

27 执行 纠正预 防措施

28 验证 NG 纠正预 防措施 OK

1-3。外购不合格品包括原材 采购部/业务外

料、辅料、委外加工产品;制 购/生产车间/ 程不合格品指从原料投入到 品质部/业务部 包装成品之前,包装后产品。

9—12。采购/车间重新送检,

品质抽样检验,并根据检验 车间/采购/仓

结果贴绿标或红标。

管课

13.合格品由责任单位办理 入库或流转手续,不合格品 返回处理。

品质部 仓管课/采购部

14—16。让步或降级使用,由 品质更换特采标识((注明让 步/降级项目)再流转.

17-19。评审退货的由仓管课 开立退货单并知会采购通知 供应商。

XXX 有限公司

编号

QP—XX-XX

LoGO

不合格品控制流程图 页 码

1/1

版次

B1 版

发行日期

2014—5-6

流程图

流程说明

权责部门/单位 文件/表单

1 外购不 合格品

2 制程不 合格品

3 成品不 合格品

4 不合格品标识、隔离 5 不合格品评审

25 不合 格原因

0 挑 追返让 降退报 选 工步 级 使 加返接 使货废 用 工修收 用

4。品质部负责不合格品标

品质部

识,仓库/车间负责隔离。

采购/业务外购/

5。外购不合格品由采购/业 务外购提出评审,制程或成 品不合格品由品质部或生产

不合格品控制流程图

相关表单 产品标识单 不合格品评审处 置记录 检验报告 因果图/分析表/ 对策表 不合格品评审处 置记录 不合格品评审处 置记录 纠正预防措施实 施验证记录 纠正预防措施实 施验证记录

标识和可追溯控制流程图

责任人

相关表单

原辅材料

编制标识规则

半成品、产成品

检验状态

OK NG

产品名称/规 格/厂家

检验状态

质量部 生产部 采购部 营销中心 生产部 质量部 质量部 研发中心 质量部 生产部 检验员 生产部 仓管员 仓管员

相关记录 统计表 产品标识单 因果图/分析表 对策表 不合格品评审处 置单 纠正预防措施实 施验证记录 纠正预防措施实 验证记录 过程巡检记录 检验报告 出货报告 品质异常联络单 送检单 产品生产作业流 程单 入库单 产品标识 入库单/物料标 识卡/登记帐本

标签

产品规格/编号/生

合 格

不合格

产班组/生产批号

NG

OK

※检验员对产品的状态

处置标识

合

格

让选 拒

标

步

识入

接用 收

库

收

不 合 格

执行 不合 格品

合 进行标识、各相关部门负 格 责所属区域内的产品的

标识区分摆放,负责对标

贴合格标识识 产的 经维 理护 进。行品监质督经检理查和生

转序/入库 物料标识卡

领 用

控制 流程 保存所有相关记录标识

产品交付

执行文件、记 录控制流程图

必要时进行追溯

返工控制流程图

责任人

相关表单生产过程半成品 Nhomakorabea成品

返工待品返分工类品清理

品质异常原因分析 返工品处理

客户退货

生产线危险点识别图

装箱前分道器 装箱机前纸箱传送带 送纸箱处

该处离合器链条裸露在外且是间断性动作,在进行设备位置调整 1、恢复安全门完好状态; 时有手部、衣物被带入的可能 2、处理时将急停按下后才可处理异常; 链条、齿轮完全裸露在外,处理异常时存在危险 1、恢复安全门完好状态; 3、必须先停机后再处理异常; 3、齿轮啮合处增加防护罩; 1、恢复安全门完好状态; 2、处理脏污时必须将设备停止后进行;

18

加盖

22

瓶 40 检

缓冲台

32 31

冷瓶机

29

除湿机

11 CIP中心

30

倒瓶杀菌链

序号 1 2 位置/状态

SILO顶部清理、检修作业 爬升梯(空瓶输送带) 易造成人员高空坠落

25

26 隐患点 如何预防

27

28

作业时注意周围环境,在危险位置作业时要佩戴全身式安全带 1、实施加油、维修保养过程中,设备进行停机挂牌管理; 2、人员的着装应正确穿戴,作业前检查; 1、处理卡瓶时,设备打到“点动”运转状态,由操作本人进行 控制; 2、由对设备较为熟悉作业员进行,排除过程中要有提升臂随时 提起的意识; 1、确保此窗口安全开关完好; 2、处理卡瓶时,设备打到“点动”运转状态,由操作本人进行 控制; 3、作业前确认设备正反转状态; 4、使用适当工具; 1、维护时设备面板挂牌管理; 2、维护时,设备打到“点动”运转状态,由操作本人进行控 制;动作前确认内部专用空气开关处于“断开”状态; 3、必要时加枕木作好防呆控制; 1、此处安全门必须完好状态; 2、一人操作、停机操作; 1、风轨下设置人行通道时,该位置安装防撞垫并张贴警示条 2、张贴安全警示标识 1、熟悉作业流程,依照作业规范操作; 2、佩戴防烫用具进行作业

常见品质不良图片教育(二)

--- 制造课

2013-12-29

P1

双面胶偏移

NG品 OK品

偏大

偏小

1.双面胶定位制作不精确这么多ຫໍສະໝຸດ 良!2.双面胶来料宽度不均匀

双面胶偏移

太浪费了!

偏大

偏小

NG品 1.油压机冲半成品时双面胶定位制作不精确 2.双面胶来料宽度不均匀 3.手工贴合方法不正确

双面胶偏移

偏大

1.去废料时人为失误,没有将废料去除彻底.

形状异常

1.冲压时因材料不足导致产品形状异常.

软胶片批锋

现存 严重 的问 题

1.冲压时护模胶片更换不及时.或使用方法不够好.

2.刀高调整不到位.

结束语

希望各位共同努力把林立精密部品的 不良控制好,减少客诉,减少返工浪 费。保证交货期顺利完成。

2013-12-29

折弯尺寸不良

NG品 NG品 OK品

1.折弯过程中摆放产品不到位或放产品后 没有确认产品位置就折弯.

变形

1.拿取产品时不注意导致 2.摆放方法不合理导致 3.撕废料方法不当导致

波纹

波纹

1.用机器贴合时没有将拉力调整好导致 2.对于此种不良没有引起重视,没有及时调机 导致批量不良后流.

总长不符

1.一定要按照去废料的方法撕废料,否则会拉长

2.一定在严格使用治具全检产品的总长.

未切断

未切断

1.模具损坏,没有及时发现导致批量不良后流 2.模具刀高调整不够,导致未切断.缺乏自检意识

异物和双面胶皱

异物

胶皱

1.来料本身有异物,或贴合时有材料或材料定位 清扫不到位.

冲重及破损

冲重 破损

1.冲压时拉力或送料器速度与冲压速度不一致.

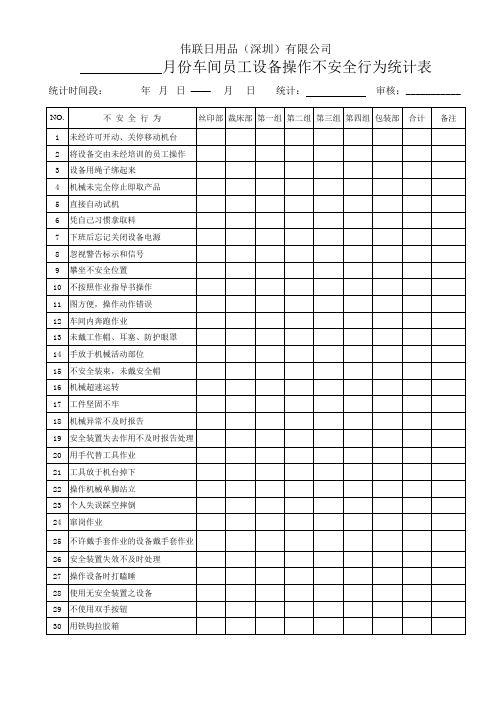

月车间员工设备操作不安全行为统计表

月份车间员工设备操作不安全行为统计表

统计时间段:

NO. 1 日 ——

月

日

统计:

审核:___________

合计 备注

不 安 全 行 为 未经许可开动、关停移动机台 将设备交由未经培训的员工操作 设备用绳子绑起来 机械未完全停止即取产品 直接自动试机 凭自己习惯拿取料 下班后忘记关闭设备电源 忽视警告标示和信号 攀坐不安全位置

伟联日用品(深圳)有限公司

月份车间员工设备操作不安全行为统计表

统计时间段:

NO. 31

年 月 日 ——

月

日

统计:

审核:___________

合计 备注

不 安 全 行 为 开关未锁紧造成急停转动、通电或 漏电

丝印部 裁床部 第一组 第二组 第三组 第四组 包装部

32 用手去拉三角皮带、安装电机皮带 33 酒后操作机械 34 动作用力过猛 35 未戴其它的防护用品 36 导致安全装置失效 37 拆除安全装置未及时安装 38 临时使用不牢固设备 39 离岗不关电源 40 操作机械与他人聊天 41 调试、加油、维护时不关电源 42 拿取产品方法错误 43 脚一直踩在开关上 44 操作前未进行设备的自检 45 设备周围地面有油污不及时处理 46 检查锁边车工未带耳塞 47 私自操作他人设备 48 操作设备精神不集中 49 在机械设备旁打闹 50 手伸入行程内取产品或下脚料 51 不知道自己操作设备的操作规程 52 安全培训不参加、迟到、早退 53 安全知识考试不合格 54 操作设备周围杂乱,影响出入

丝印部 裁床部 第一组 第二组 第三组 第四组 包装部

10 不按照作业指导书操作 11 图方便,操作动作错误 12 车间内奔跑作业 13 未戴工作帽、耳塞、防护眼罩 14 手放于机械活动部位 15 不安全装束,未戴安全帽 16 机械超速运转 17 工件坚固不牢 18 机械异常不及时报告 19 安全装置失去作用不及时报告处理 20 用手代替工具作业 21 工具放于机台掉下 22 操作机械单脚站立 23 个人失误踩空摔倒 24 窜岗作业 25 不许戴手套作业的设备戴手套作业 26 安全装置失效不及时处理 27 操作设备时打瞌睡 28 使用无安全装置之设备 29 不使用双手按钮 30 用铁钩拉胶箱

不合格品控制流程图

处置标识 合 格 标 识 入 库 领 用 执行文件、记 录控制流程图 让 步 接 收 选 用 拒 收

不 合 格

执行 不合 格品 控制 流程 保存所有相关记录标识 必要时进行追溯

转序/入库 物料标识卡 产品交付

返工控制流程图

责任人

相关表单

不得用于商业用途

仅供个人参考

生产过

仅供个人参考

For personal use only in study and research; not for commercial use 不合格品控制流程图 不合格采购品 不合格在制品 不合格标识或隔离 信息反馈 品质验证 原因分析 不合格品评审 采取处置方式 让步接收

NG

责任人

相关表单

不合格成品

不得用于商业用途

仅供个人参考

仅供个人用于学习、研究;不得用于商业用途。

For personal use only in study and research; not for commercial use. Nur für den persönlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden. Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales. только для людей, которые используются для обучения, исследований и не должны

客户退货

品质异常原因分析 返工品处理 提出纠正预防措施 生产车间返工

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AS-4840-002 A 2007/10/412345678910111213141516171819202122232425262728293031合计/平均1055075007700105008000250077506500900087501075013000130007000475062501125011750125001225070001882501053607500768610481799200000002500773806495897387291074112967129966981474862421120711727124841225069970187970140101419800000000120527219334192843231613302900.1%#####0.1%0.2%0.2%0.1%###################################0.0%0.2%#####0.1%0.3%0.2%0.1%0.3%0.0%0.3%0.0%0.1%0.4%0.2%0.1%0.1%0.0%######0.15%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%0.4%图

示12345678910111213141516171819202122232425262728293031合计开路302431000000001101102210161230035短路000001000000001120022112061511027绝缘不良00000000000000000000000000000000INT 00000000000000000000001000000001错位

10101100000000000100001011000008其它不良0

000000000000000010000000000000172外被不到位3

00411000000001004527100258540053芯线不到位0

0000000000000102000000000000003HOUSING不良0

0000000000000000000000000000000舌片不良0

0000000000000000000000000000000焊接不良0

0000000000000000000000000000000JK头不良0

0000000000000000000000000000000五金片不良0

0000000000000000000000000000000露铜00

000000000000000000000000000000尺寸不良00

000000000000000000000000000000端子不良00

000000000000000000000000000000金针错PIN 30

35930000000060014751201503753510106胶芯退PIN 40

11510000000025168010000198101064其它不良0

0000000000000000000000009000009

235欧柏娟

不良分类/数量

生产线号(H 线 )

日期

总检数

合格数

不良数

不良率

控制目标

制 表电

气

不

良电气不良控制目标批 准审 核0.1%电气不良率(Q仔产品系列产品类)冲速通讯配件(东莞)有限公司

组 装 课 生 产 线 制 程 不 良 P 控 图

文件编号版 本日 期0.04%电气不良总数外观不良总数

外观不良控制目标0.3%外观不良率0.12%0.1%

0.0%0.1%0.2%0.2%0.1%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.0%0.2%0.0%0.1%0.3%0.2%0.1%0.3%0.0%0.3%0.0%0.1%0.4%

0.2%0.1%0.1%0.0%0.0%

0.15%

0.0%0.2%0.4%

0.6%0.8%1.0%不良走势图不良率控制目标。