风媒式焦炉上升管荒煤气余热回收

上升管荒煤气余热利用技术

上升管荒煤气余热利用技术摘要:在焦炭的生产过程中,煤被焦炉中的隔离空气加热和蒸馏,产生焦炭并产生大量废气,这部分废气即荒煤气。

650℃~800℃荒煤气蕴含大量的余热资源。

本文介绍了焦炉荒煤气余热利用技术,以及两种上升管换热装置。

将荒煤气的显热利用起来用于生产饱和蒸汽、过热蒸汽等,既实现了节能减排,又进一步提高了能源利用率,不仅为环境保护做出了贡献而且创造了可观的经济效益,符合国家的节能政策。

关键词:焦炉上升管;荒煤气;余热利用引言随着干熄焦和焦炉烟道废气余热锅炉技术的成熟,煤在干馏过程中产生的高温荒煤气的余热回收与利用就成为历来是焦化行业节能关注的焦点。

理论计算和各种试验装置的试验数据均表明,每生产1吨红焦焦炉上升管段的高温荒煤气余热回收后至少能产生0.8MPa蒸汽0.1吨,2019年我国生产焦炭4.48亿吨,如其荒煤气余热全部得到回收利用,则至少可回收4480万吨0.8MPa蒸汽,折合标煤约424万吨,年可减排二氧化碳量1102万吨,二氧化硫量10.2万吨,氮氧化物量3.0万吨,节能减排潜力巨大。

1概述荒煤气余热利用技术是对于占焦炉支出热的36%的中温余热进行利用的技术。

利用上升管换热器回收荒煤气中的余热加热水,从换热装置出来的汽水混合物通过汽包进行汽水分离,产生蒸汽产品。

作为钢铁企业中的一个重要生产工序,焦炉生产过程中能源消耗占钢铁总能耗的7%~8%,焦化过程中每吨焦有50千克标煤可以进行回收利用。

上升管荒煤气余热在焦炉生产中热量支出排第二位,该余热资源进行回收后,可产生低压饱和蒸汽11.45万吨/a,同时,可节约氨水用电量96×104kWh/a。

目前,国内已经有多家焦化厂采用了上升管荒煤气余热利用技术,河北某大型钢铁企业焦化厂2x45孔6米焦炉采用上升管荒煤气余热利用技术生产压力0.8MPa,温度175℃的饱和蒸汽供厂区自用;江西某钢铁焦化厂2x63孔6米焦炉采用上升管荒煤气余热利用技术后,产生0.5~0.7MPa饱和蒸汽进行蒸汽并网;河南某焦化2x55孔6米焦炉采用上升管荒煤气余热利用技术生产过热蒸汽,每年可可产蒸汽约8.8万吨。

浅谈上升管余热回收在宁钢焦化厂的应用

浅谈上升管余热回收在宁钢焦化厂的应用摘要:本文主要介绍了宁钢焦化厂上升管余热回收技术的工艺流程、设计特点以及应用实践。

通过将1#、2#两座焦炉原有的传统上升管更换为新型荒煤气换热器生产低压饱和蒸汽,达到节能增效的目的。

关键词:焦炉上升管;荒煤气;换热器;余热回收0 前言宁钢焦化厂现有两座55孔JN60-6型焦炉,年产焦炭105万吨。

炼焦生产过程中,在生成焦炭的同时伴随产生大量的高温荒煤气(650-870℃)。

目前焦化厂冷却荒煤气普遍采用的方法是喷洒循环氨水法,使荒煤气温度降低至80-85℃。

这种传统的冷却工艺造成高温荒煤气带出的显热大部分被氨水汽化吸热所带走而无法有效利用,同时也增加了后续系统处理的热负荷。

故有效回收荒煤气显热、实现焦化能源资源综合利用是焦化行业共同探索的问题。

近年来随着节能技术的不断发展,合理利用焦炉荒煤气显热的上升管余热回收技术被不断研发并得到实践应用。

2019年9月,宁钢焦化厂上升管余热回收项目开工,该项目是将原有110套传统上升管更换为新型荒煤气换热器(配套上升管底座(衬砖、座砖)、桥管及衬砖(三通)、水封槽及盖),同时配套建设蒸汽、供水、自动控制系统。

2020年5月底,该系统投入生产使用,目前整体运行平稳。

1 上升管余热回收工艺简介伴随着节能技术的不断发展,目前为止,具有工程适用价值的有夹套式上升管余热回收装置和盘管式上升管余热回收装置两种技术。

经过分析对比,宁钢焦化厂采用的是盘管式上升管余热回收工艺。

该工艺主要利用焦炉炭化室产生的高温荒煤气流经盘管式上升管换热器时发生热交换产生低压饱和蒸汽以实现对焦炉荒煤气的显热回收。

1.1荒煤气流程约650-870℃的荒煤气自焦炉炭化室经上升管余热回收装置冷却后温度降至450℃以上,再经桥管氨水喷淋降温至82-85℃,汇集到集气管后进入煤气初冷器。

1.2汽水工艺流程所需除盐水从干熄焦系统原200m3除盐水箱接入,通过除盐水泵将除盐水送至新增设的缓冲水箱,再由除氧给水泵将水送入热力除氧器进行除氧,除氧后的水通过汽包给水泵送入汽包。

焦炉上升管荒煤气余热回收系统中汽包尺寸的确定

焦炉上升管荒煤气余热回收系统中汽包尺寸的确定提出了焦炉上升管荒煤气余热回收系统中汽包直径和直筒段长度设计计算的方法,并就实际工程进行举例,列举了汽包选择需要注意的问题。

标签:汽包;蒸汽空间体积负荷;荒煤气;余热1 概述汽包是焦炉上升管荒煤气余热回收系统的重要组成部分,它的主要作用如下:(1)接受从除氧器或给水预热器来的给水,向过热器输送饱和蒸汽,与循环上升管、循环下降管连接构成闭路循环。

(2)汽包中存有一定数量的饱和水,因而具有一定的蓄热能力。

当焦炉上升管荒煤气余热回收系统工况发生变化时,可以减缓汽压变化的速度。

蓄水量越大,越有利于负荷发生变化时的运行调节。

(3)汽包内具有一定的蒸汽容积,将进入汽包的汽水混合物加以分离,并从蒸汽中分离出汽水混合物携带的各种有害介质,从而获得满足一定品质要求的饱和蒸汽。

(4)汽包内部安装有给水、加药、排污、分段蒸发和蒸汽净化等装置以改善蒸汽品质。

2 汽包体积的确定汽包内部空间在正常水位以上部分称为蒸汽空间;以下部分称为水空间或水室。

蒸汽空间的体积称为蒸汽空间体积或蒸汽体积;水空间的体积称为水体积。

(1)汽包体积(一般不计算封头体积)按下式计算:V=AL式中:V-汽包体积,m3;A-汽包圆面积(指按内径计算的面积),m2;L-汽包直筒段长度,m。

(2)蒸汽空间的体积按下式计算:V1=A1L式中:V1-蒸汽空间体积,m3;A1-蒸汽空间的横断面积,m2。

蒸汽空间的横断面积按下式计算:式中:h1-蒸汽空间高度,m;D-汽包直径(指内径),m。

(3)蒸汽空间体积。

蒸汽空间体积应能满足汽水分离和蒸汽干燥的需要,其大小可由蒸汽空间体积负荷和蒸汽空间高度决定。

通过蒸汽空间单位体积的蒸汽体积流量,称为蒸汽空间体积负荷,用RV表示。

RV=qmν”/V1式中:RV-蒸汽空间体积负荷,m3/(m3·h);qm-蒸汽质量流量,kg/h;ν”-蒸汽比容,m3/kg。

工业锅炉的蒸汽空间体积负荷RV的推荐值见表1。

焦炉用上升管换热器余热回收阐释

焦炉用上升管换热器余热回收阐释1 概述焦化厂炼焦生产实际上是典型的能源再加工和热能的回收再利用过程,焦炭和炼焦煤气是其主要的能源产品。

焦炭生产过程中,配合煤在焦炉中被隔绝空气加热干馏,生成焦炭的同时产生大量的荒煤气。

从炼焦生产过程热平衡分布看,从焦炉炭化室推出的950℃~1050℃红焦带出的显热(高温余热)占焦炉支出热的37%,650℃~850℃焦炉上升管荒煤气带出热(中温余热)占焦炉支出热的36%,180℃~230℃焦炉烟道废气带出热(低温余热)占焦炉支出热的16%,炉体表面热损失(低温余热)占焦炉支出热的11%。

其中占焦炉支出热最多的两项中,焦炭带出的显热,目前已有成熟的干熄焦装置回收并发电,而对焦炉上升管荒煤气带出的显热,虽然国内有多人进行了研究,但至今未形成成熟、可靠、高效的回收利用技术。

本文研究开发了一种新型焦炉荒煤气上升管换热器,采用新型耐高温材料与独特的换热结构,既充分回收了荒煤气的热量,又控制了上升管内壁的结焦。

2 中试研究内容本文研究开发的上升管换热器在江苏沙钢集团焦化厂6m焦炉进行中试试验研究。

在推焦前2小时拆除焦炉上原有上升管,更换成上升管换热器,中试采用一根上升管换热器,主要考察上升管换热器的换热效果(即蒸汽产量)、内壁结焦情况、漏水情况及干烧情况。

3 中试设备及工艺流程3.1 中试设备中试设备包括上升管换热器和集成式中试组合装置。

3.1.1 上升管换热器。

上升管换热器为多层组合装置,内壁为导热层,中间为换热器,最外层为隔热保护层。

3.1.2 集成式中试组合装置。

其中包括缓冲水箱、汽包补水泵、汽包、强制循环泵、进水电磁阀、缓冲水箱液位计、汽包液位计、汽包安全阀、蒸汽流量计、荒煤气进出口热电偶、控制电柜以及配套管路。

第一,汽包筒体为圆柱形,两端为椭圆形封头,循环水通过汽包底部的下降管管座流出,汽水混合物通过侧面回水管座进入汽包。

在汽包内部,汽水混合物受到挡板阻隔折流以利于水位的稳定并使汽水更好地进行分离。

荒煤气带出热的回收和利用技术

CDQ

□荒煤气带出热约占36%——正在开发 □焦炉烟道废气带出热约占17%——煤调湿 □炉体表面热损失约占10%——加强保温

1. 研发荒煤气带出热的回收和利用

1.1 回收焦炉荒煤气带出热 从炭化室经上升管逸出的650℃~700℃荒煤气带

出热占焦炉总热量36%。

冷却水

喷洒氨水

22~35℃

82~85℃

器初 步 冷 却

传统的焦炉煤气冷却工艺

现在正研发用导热油夹套管、热管、锅炉、特殊水套 管和半导体温差发电技术回收荒煤气带出热。

济钢曾用5个上升管做导热油夹套管回收热量的试验。 即将上升管做成夹套管,导热油通过夹套管与荒煤气间 接换热,被加热的高温导热油可以去蒸氨、去煤焦油蒸 馏、去干燥入炉煤等。

其不足是:不回收COG里的焦油、粗苯等副产品, 等于失去许多宝贵的难以替代的化学物质;焦炉每个 炭化室至少有一个上升管,而且管内荒煤气量波动, 压力很低,把它们逐一或分组改造成在高温下工作的 重整炉,无论从技术上还是从经济上实施起来都有一 定难度。

日本煤炭能源中心(简称JCOAL)在焦炉旁安装 一个COG重整装置,在1200~1250℃高温下对 COG进行重整,生成合成气。目前已在日本三井矿 山焦化厂的焦炉间台进行了一孔炭化室无催化转化 技术实验,正在建设三孔炭化室试验装置。

祝公司兴旺发达

谢谢

无催化焦炉煤气转化技术概要

1孔小试装置的设置位置

1孔小试装置的流程图

1孔小试装置的外观

1孔小试装置的外观

无催化高温COG转化技术的经济性评价

研究结果:

1.3 荒煤气带出热用于加热和制冷

将焦化厂初冷器第一段65℃高温冷却水用于采暖, 已经普遍应用,高温冷却水热量实际就是荒煤气带 出热的一部分。

焦炉上升管余热回收利用系统的应用及运行效果

焦炉上升管余热回收利用系统的应用及运行效果作者:郑晓明来源:《科技风》2020年第07期摘;要:焦炉荒煤气的产生会吸收掉大量的热量,约占其总释放热量的36%左右,与红焦显热所吸收的热量较为接近。

现阶段,焦化技术是通过将低压氨水施洒在荒煤气表面的方法来针对荒煤气进行降温处理,而这种方式则可能会导致大量热能的浪费现象,所以针对这一现象进行改进,并将热能实现回收利用则是之至关重要的。

而上升管余热回收利用系统则能够很好地实现这一点,将荒煤气显热进行回收利用,提高能源利用率。

本文主要阐述了上升管余热回收利用系统的结构,并分析了该系统的应用及运行实践。

关键词:焦炉上升管;余热回收利用;运行效果焦炉荒煤气余热的回收和利用一直以来都是焦炉炼焦过程中对于能源利用方面所重點关注的问题。

当前,绝大多数焦化厂都会利用循环氨水来对荒煤气进行降温,氨水会将荒煤气表面热量进行吸收以及进行蒸发,达到散热的效果,但这种方式却不利于荒煤气余热的回收和利用。

通过运用焦炉上升管余热回收利用系统,不仅能够利用除氧水来针对荒煤气进行降温,同时在除氧水吸收热量后转变为蒸汽,又能为能源的回收利用提供便利。

一、焦炉上升管余热回收利用系统的结构组成焦炉上升管余热回收利用系统的结构分为上升管换热设备、除氧器、除氧泵等,通过干熄焦除盐水来当作汽包进水,之后经过除氧泵将除盐水进行出样,随后将盐水输送到汽包,汽包中的水通过循环泵系统来输送到上升管中,这时候换热器将会回收荒煤气显热,而生成的气体及液体将会送回汽包中,气爆棚中生成的饱和蒸汽再利用汽水分离器进行处理,以及送至蒸汽管网。

上升管换热器内部以及外壁都设有保温系统,换热器利用并联的方式进行设计,分散在焦炉机中上升管附近的部位。

而荒煤气的流向则为由下至上,进水也是由下至上,荒煤气流向与进水形成顺流换热。

所有的换热器进水部位都要设计相关的控制阀,能够按照其运作的情况来进行换热器的切换操作。

汽包的标准蒸发量为18t/h,能够按照焦炉的运作情况来进行调整,确保其能够在制定的设计参数中。

焦炉上升管荒煤气余热回收系统中汽包尺寸的确定

焦炉上升管荒煤气余热回收系统中汽包尺寸的确定作者:陈海生来源:《科技创新与应用》2016年第17期摘要:提出了焦炉上升管荒煤气余热回收系统中汽包直径和直筒段长度设计计算的方法,并就实际工程进行举例,列举了汽包选择需要注意的问题。

关键词:汽包;蒸汽空间体积负荷;荒煤气;余热1 概述汽包是焦炉上升管荒煤气余热回收系统的重要组成部分,它的主要作用如下:(1)接受从除氧器或给水预热器来的给水,向过热器输送饱和蒸汽,与循环上升管、循环下降管连接构成闭路循环。

(2)汽包中存有一定数量的饱和水,因而具有一定的蓄热能力。

当焦炉上升管荒煤气余热回收系统工况发生变化时,可以减缓汽压变化的速度。

蓄水量越大,越有利于负荷发生变化时的运行调节。

(3)汽包内具有一定的蒸汽容积,将进入汽包的汽水混合物加以分离,并从蒸汽中分离出汽水混合物携带的各种有害介质,从而获得满足一定品质要求的饱和蒸汽。

(4)汽包内部安装有给水、加药、排污、分段蒸发和蒸汽净化等装置以改善蒸汽品质。

2 汽包体积的确定汽包内部空间在正常水位以上部分称为蒸汽空间;以下部分称为水空间或水室。

蒸汽空间的体积称为蒸汽空间体积或蒸汽体积;水空间的体积称为水体积。

(1)汽包体积(一般不计算封头体积)按下式计算:V=AL式中:V-汽包体积,m3;A-汽包圆面积(指按内径计算的面积),m2;L-汽包直筒段长度,m。

(2)蒸汽空间的体积按下式计算:V1=A1L式中:V1-蒸汽空间体积,m3;A1-蒸汽空间的横断面积,m2。

蒸汽空间的横断面积按下式计算:式中:h1-蒸汽空间高度,m;D-汽包直径(指内径),m。

(3)蒸汽空间体积。

蒸汽空间体积应能满足汽水分离和蒸汽干燥的需要,其大小可由蒸汽空间体积负荷和蒸汽空间高度决定。

通过蒸汽空间单位体积的蒸汽体积流量,称为蒸汽空间体积负荷,用RV表示。

RV=qmν"/V1式中:RV-蒸汽空间体积负荷,m3/(m3·h);qm-蒸汽质量流量,kg/h;ν"-蒸汽比容,m3/kg。

关于焦炉荒煤气显热的余热利用

关于焦炉荒煤气显热的余热利用1焦化厂焦炉上升管荒煤气余热回收利用的必要性焦化厂从加煤开始到推焦,从焦炉炭化室推出的950℃~1050℃红焦带出的显热(高温余热)占焦炉支出热的37%(此部分已经由干熄焦得以解决),650℃~850℃焦炉上升管荒煤气带出热(中温余热)占焦炉支出热的36%(此部分热量一直没有得到有效解决和利用),180℃~230℃焦炉烟道废气带出热(低温余热)占焦炉支出热的16%(此部分已经由烟道气余热锅炉解决并利用),炉体表面热损失(低温余热)占焦炉支出热的11%。

我们经过理论计算及中试数据(三钢集团4.3m焦炉)测试表明,焦炉上升管高温荒煤气余热回收后至少能产生0.6MPa饱和蒸汽0.08吨/吨焦,沙钢集团6.0m焦炉测试表明,焦炉上升管高温荒煤气余热回收后至少能产生0.6MPa饱和蒸汽0.12吨/吨焦,唐山达丰5.5m焦炉测试表明,焦炉上升管高温荒煤气余热回收后至少能产生0.6MPa 饱和蒸汽约0.1吨/吨焦,2014年数据统计,我国焦炭产量约4.3亿吨,如将上升管全面改造,测算下来至少可回收3870万吨的0.6MPa 饱和蒸汽,折合标煤约355万吨,年可减排二氧化碳量885万吨,二氧化硫26万吨,氮氧化物13万吨,节能又减排。

焦炉荒煤气的余热利用得以实施和推广,目前对治理雾霾天气和环境污染治理具有广阔前景。

2焦化厂焦炉上升管荒煤气显热余热回收利用的进程目前世界焦化业传统的方法是喷洒大量70℃~75℃的循环氨水,循环氨水吸热而大量蒸发,使荒煤气温度得以降低,进入后序煤化工产品回收加工工段。

这样的结果是,荒煤气带出的热量被白白浪费掉,既浪费了荒煤气热能,还增加了水资源的消耗和电力的消耗,上升管荒煤气余热回收技术尚未取得实质性突破。

1970年开始,国内外都对上升管荒煤气的余热利用进行了多项次的研究和试验,夹套上升管、导热油、热管技术的应用,最终不能完全解决上升管的简体焊缝拉裂、漏水、漏汽等问题,以及上升管内部焦油和石墨的吸附问题,未及深入开发研究和使用,而搁置下来近30多年。

焦炉上升管荒煤气余热回收利用的相关技术分析

圆园20年第7期焦炉荒煤气是一种具有很大回收和利用价值的炼焦生产副产品,其成分中不仅包含有焦油、粗苯等化工产品可供回收,而且还具有很高的热能。

炼焦生产中约有70%的热量被成熟焦炭和高温荒煤气带走,而其中荒煤气所含有的热能与红焦显热基本相当,由此可见高温荒煤气热量之高。

目前,炼焦生产中对于红焦显热可通过干熄焦技术进行回收利用,其应用已非常广泛,但对于荒煤气余热的回收利用却相对较少。

目前,很多国内焦化企业都采用氨水喷洒的方式来吸收荒煤气热量并给集气管降温,而这部分热量则被循环氨水系统带走后白白浪费了。

随着炼焦热能回收技术的发展,上升管荒煤气余热回收的相关技术也已趋于成熟,在当前倡导节能减排和高质量发展的形势下,为了实现对能源的高效利用,各焦化企业纷纷开始加强对荒煤气余热回收相关技术的研究和应用。

邯钢公司焦化厂通过采用换热器的方式实现了对上升管荒煤气余热的回收利用,为企业带来了良好的经济效益和环境效益。

本文对焦炉上升管荒煤气余热回收利用的好处以及相关技术的应用进行了分析。

一、上升管荒煤气余热回收的好处在焦炭高温干馏过程中,其热量损失主要来自于红焦显热、荒煤气余热、烟道废气热、焦炉炉体表面散热这几部分。

其中红焦显热、荒煤气余热是热量损失的主要部分,两者同属高温余热,分别占到了炼焦过程中热量损失的37%和36%,具有可观的回收利用价值。

红焦显热主要通过干熄焦进行回收,而荒煤气余热主要通过余热锅炉进行回收。

上升管荒煤气余热回收的好处主要有以下几点:1.促进能源高效利用。

碳化室焦炭在高温干馏下产生的荒煤气,由上升管逸出,经集气管送至化产鼓冷工段。

上升管荒煤气余热所携带的热量最多可达到焦炉输出总热量的近40%,与红焦显热基本相当,如果不加以回收利用显然是比较大的能源浪费。

通过在上升管设置余热回收装置,可使大部分荒煤气余热热量得到回收利用,产生的蒸汽可送至蒸汽管网用于工业生产和冬季取暖。

理论数据和相关的试验数据表明,按照50%的回收率计算,每生产1吨成熟焦炭,上升管荒煤气余热回收后至少能产生0.1吨0.8MPa 的饱和蒸汽。

焦炉上升管显热回收技术应用

应 用·APPLICATION104焦炉上升管显热回收技术应用文_蒋星亮 安阳钢铁股份有限公司摘要:本文分析了安钢焦化上升管显热回收过程中遇到的各种问题,通过实验和实践,从技术、设备、系统运行上攻克了多项技术难题,解决了上升管内壁结焦油、运行不稳定等问题,提高了上升管换热器的换热效果及使用寿命,降低了碳、硫、氮氧化物排放,对改善大气环境具有积极作用。

关键词:上升管显热回收;饱和蒸汽;过热蒸汽Application of Sensible Heat Recovery Technology for Coke Oven RiserJiang Xing-liang[ Abstract ] This paper analyzes various problems encountered in the sensible heat recovery process of coking riser. Through experiments and practices, many technical problems have been solved in terms of technology, equipment and system operation, problems such as tar formation on the inner wall of riser and unstable operation have been solved, and the heat exchange effect and service life of riser heat exchanger have been improved.[ Key words ] sensible heat recovery of riser; saturated steam; superheated steam1 工艺背景安钢焦化厂6m炼焦炉由110个炭化室和111个燃烧室组成。

上升管余热技术在安钢7米焦炉的运用

1概述目前焦化工艺,仍然是为冷却高温荒煤气必须喷洒大量70~75℃的循环氨水,降低荒煤气温度后,进入煤气初冷器,再由循环水和制冷水进一步降低温度到21℃左右,回收化产品,而高温荒煤气带出显热无法利用。

安阳钢铁股份有限公司焦化厂9#、10#焦炉上升管荒煤气余热利用工程,是在两座60孔的7米焦炉120根上升管位置将原上升管全部改为上升管换热器,通过吸收流过上升管位置的荒煤气的余热,实现产生过热蒸汽(压力0.8MPa ,温度220~260℃),供焦化生产使用的目标。

2工作原理上升管换热装置利用高温荒煤气带出的显热加热水产生蒸汽,通过除氧水泵分别由除盐水箱将除盐水送到热力除氧器进行除氧。

除氧后的除氧水通过汽包给水泵向汽包给水,汽包通过强制循环泵向9、10#焦炉上升管换热器供水。

焦炉炼焦过程中,炭化室产生高温荒煤气,通过上升管换热器,流到集气管。

在上升管换热器中与水进行换热,水吸收荒煤气显热形成汽水混合物,汽水混合物流到汽包,在汽包处分离出饱和蒸汽进入上升管过热器进行再次换热,产生过热蒸汽外送到蒸汽管网。

当汽包压力超出额定压力,弹簧安全阀自动跳启。

焦炉上升管余热利用工程,利用安钢已有的就近的除盐水管网,将除盐水先引入除盐水箱,利用除氧水泵把除盐水送入热力除氧器进行除氧。

除氧后的水通过汽包给水泵送入汽包,再由强制循环泵压入上升管换热器吸收约750℃的高温荒煤气的热能,产生的汽水混合物再返回汽包(其中110个上升管换热生产饱和蒸汽)。

汽包内产生的饱和蒸汽通过汽水分离器分离后,去其余10个上升管过热器生产过热蒸汽,之后并入新建的分汽缸,通过分汽缸送往焦化厂现有蒸汽管网。

工艺流程图见图1。

3主要设备与工艺参数本装置主要由上升管换热器及汽包系统、供水系统2个工序组成。

主要设备有汽包、上升管换热器,除盐水箱等。

3.1汽包汽包为圆柱形,俩端为球形封头,封头上均装有供人员检查进出的人孔。

循环水通过汽包底部的下降管管座流出,汽水混合物通过横向布置的管座进入汽包。

临涣焦化有限公司焦炉上升管荒煤气余热利用方案

临涣焦化有限公司焦炉上升管荒煤气余热利用方案发表时间:2018-10-29T12:52:39.063Z 来源:《建筑细部》2018年第7期作者:刘晓勇[导读]思安新能源股份有限公司陕西西安 710065一、炼焦过程中热量损失及余热回收利用情况炼焦生产是典型的能源再加工和热能的再回收利用过程,焦炭和炼焦煤气是其主要的能源产品。

在焦炭生产过程中,配合煤在焦炉中被隔绝空气加热干馏,生成焦炭的同时产生大量的荒煤气。

从炼焦生产过程热平衡分布看,从焦炉炭化室推出的950℃~1050℃红焦带出的显热(高温余热)占焦炉支出热的37%,650℃~750℃焦炉荒煤气带出热(中温余热)占焦炉支出热的36%,180℃~230℃焦炉烟道废气带出热(低温余热)占焦炉支出热的16%,炉体表面热损失(低温余热)占焦炉支出热的11%。

在占焦炉支出热最多的两项中,对焦炭带出的显热.目前已有成熟的干熄焦装置回收并发电,而对焦化荒煤气带出的显热,虽然从上世纪70年代末期国内就开始回收尝试,但至今未形成成熟、可靠、高效的回收利用技术。

二、目前焦炉荒煤气回收利用技术方案情况目前世界焦化业传统的方法是喷洒大量70℃~75℃的循环氨水,循环氨水吸热而大量蒸发,使荒煤气温度得以降低,进入后序煤化工产品回收加工工段。

这样荒煤气带出的热量被白白浪费掉,既流失了荒煤气热能,还增加了水资源的消耗。

荒煤气带出显热的回收,对焦化厂节能降耗、提高经济具有非常重要的作用。

因此,各种焦炉上升管余热回收利用技术先后尝试应用于工程案列中。

该装置在生产过程中应注意以下问题及具有的优势:(a)在荒煤气温度不低于500℃的情况下回收其余热,若保持上升管内表面光滑,是能够避免焦油析出粘附在壁面并发生结焦反应的;(b)在回收荒煤气余热过程中,在结焦后期或延迟推焦时,荒煤气生成量减少,温度较低,为了避免管壁温度过低导致焦油蒸汽受冷析出发生结焦反应,需适当降低换热工质氮气流量,控制换热后荒煤气温度不低于450℃左右;(c)采用氮气作为工质来回收荒煤气余热,具有较高的工艺灵活性和安全性:产生的高温氮气,不仅可以使用余热锅炉来产生蒸汽供生产工艺使用,也可以用作干熄焦或者煤调湿的部分热源;若设备在运行中发生泄漏导致氮气进入上升管,将会会进入集气管排出,不会影响下部炭化室的正常工作。

上升管余热回收利用常见故障及排除刘志成1杨国魏先奎郝海云

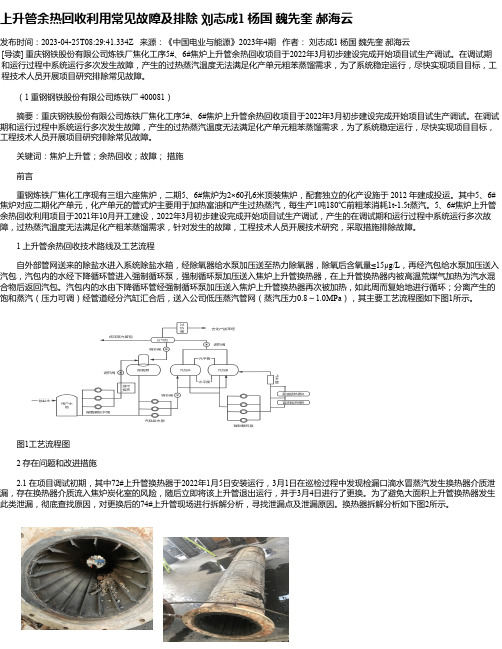

上升管余热回收利用常见故障及排除刘志成1 杨国魏先奎郝海云发布时间:2023-04-25T08:29:41.334Z 来源:《中国电业与能源》2023年4期作者:刘志成1 杨国魏先奎郝海云[导读] 重庆钢铁股份有限公司炼铁厂焦化工序5#、6#焦炉上升管余热回收项目于2022年3月初步建设完成开始项目试生产调试。

在调试期和运行过程中系统运行多次发生故障,产生的过热蒸汽温度无法满足化产单元粗苯蒸馏需求,为了系统稳定运行,尽快实现项目目标,工程技术人员开展项目研究排除常见故障。

(1 重钢钢铁股份有限公司炼铁厂 400081)摘要:重庆钢铁股份有限公司炼铁厂焦化工序5#、6#焦炉上升管余热回收项目于2022年3月初步建设完成开始项目试生产调试。

在调试期和运行过程中系统运行多次发生故障,产生的过热蒸汽温度无法满足化产单元粗苯蒸馏需求,为了系统稳定运行,尽快实现项目目标,工程技术人员开展项目研究排除常见故障。

关键词:焦炉上升管;余热回收;故障;措施前言重钢炼铁厂焦化工序现有三组六座焦炉,二期5、6#焦炉为2×60孔6米顶装焦炉,配套独立的化产设施于 2012 年建成投运。

其中5、6#焦炉对应二期化产单元,化产单元的管式炉主要用于加热富油和产生过热蒸汽,每生产1吨180℃前粗苯消耗1t-1.5t蒸汽。

5、6#焦炉上升管余热回收利用项目于2021年10月开工建设,2022年3月初步建设完成开始项目试生产调试,产生的在调试期和运行过程中系统运行多次故障,过热蒸汽温度无法满足化产粗苯蒸馏需求,针对发生的故障,工程技术人员开展技术研究,采取措施排除故障。

1 上升管余热回收技术路线及工艺流程自外部管网送来的除盐水进入系统除盐水箱,经除氧器给水泵加压送至热力除氧器,除氧后含氧量≤15μg/L,再经汽包给水泵加压送入汽包,汽包内的水经下降循环管进入强制循环泵,强制循环泵加压送入焦炉上升管换热器,在上升管换热器内被高温荒煤气加热为汽水混合物后返回汽包。

焦炉荒煤气显热深度回收热力计算分析

焦炉荒煤气显热深度回收热力计算分析丁红光;张忠孝;曹先常;潘金荣;陈时选【摘要】针对焦炉荒煤气显热回收中受热面布置空间小及受热表面结焦致使热回收难以持续等问题,提出下降管多层膜式壁换热结构,且在热回收低温段采取镍涂层、喷氨等除焦措施,对荒煤气显热进行深度回收.热力计算结果表明:入口流量400Nm3/h、温度750℃的荒煤气在经过上升管换热器回收部分显热后,再通过下降管热回收装置最终出口平均温度可达301.3℃,突破了由于焦油凝析结焦带来的荒煤气出口温度的限制,下降管换热器可产生1.9 NPa饱和蒸汽174 kg/h,系统总热回收效率高达65%,可实现显热深度回收利用.%In order to solve the problems that there are small space for heating surface and the unsustainable heat recovery because of heating surface coking,existing in the process of coke-oven raw gas of sensible heat recovery,the paper proposes a multi-layer membrane wall heat exchanging structure in downcomer,and it takes some decoking measure in low temperature heat recovery section as well,such as spraying ammonia,nickel coating.The result obtained by thermodynamic calculation shows:the raw gas with inlet flow rate 400Nm3/h and the temperature 750℃,flowing through the heat exchanger in riser,are recovered partial sensible heat and then passes through the heat recovery device in downcomer,its average temperature at the downcomer outlet reaches 301.3℃,breaking through the limit of the temperature brought by the coal tar of condensation and coking,during the running process,the heat exchanger in downcomer can produce 174 kg/h of 1.9 MPa saturated vapor,the overall efticiency of heat recovery system reachesup to 65%,which can realize the full recovery and utilization for the sensible heat of coke-oven raw gas.【期刊名称】《节能技术》【年(卷),期】2018(036)002【总页数】5页(P156-160)【关键词】荒煤气;显热回收;下降管;多层膜式壁;热力计算【作者】丁红光;张忠孝;曹先常;潘金荣;陈时选【作者单位】上海理工大学能源与动力工程学院,上海200093;上海理工大学能源与动力工程学院,上海200093;上海宝钢节能环保技术有限公司,上海200093;上海宝钢节能环保技术有限公司,上海200093;上海理工大学能源与动力工程学院,上海200093【正文语种】中文【中图分类】TK1150 引言在炼焦过程中,从焦炉炭化室逸出的荒煤气温度高达650~850℃,其携带显热约占焦炉输入能量总额的36%,就焦炉产物带出热量而言,荒煤气显热居第二位,仅略低于红焦炭显热。

荒煤气显热回收换热器

荒煤气显热回收换热器摘要炼焦过程中,产生大量750℃-800℃荒煤气,传统工艺是采用循环水喷淋急冷,使荒煤气瞬间降温至80-90℃,荒煤气显热全部被浪费。

为可靠稳定的回收荒煤气显热,本文从以往荒煤气换热器存在的问题及荒煤气本身的特性出发,并通过换热器的换热过程方程分析,提出一种荒煤气显热回收上升管换热器。

关键词:荒煤气;换热器;结焦1概述随着炼焦技术的发展,煤焦化工艺中的余热利用也越趋完善,红焦蕴含的余热通过干熄焦技术回收用于发电,焦炉大烟道废气余热也通过热管换热器得到有效回收用于产生高温热水或低压蒸汽用于蒸氨,而荒煤气显热回收却因存在结焦及换热器可靠性问题而进展缓慢。

随着国家对节能环保行业的支持力度增加,荒煤气显热的回收也越来越受到行业重视。

2荒煤气特性及显热回收中存在的问题荒煤气显热回收换热器安装在焦化炉顶部荒煤气出口处,替换原焦炉上升管,通常将此换热器称为上升管换热器。

上升管换热器内壁容易结焦、石墨化,甚至完全封堵荒煤气流通烟道,这不仅很大程度降低换热器换热能力,还可能严重危及碳化室及后端工艺的运行安全。

上升管换热器在运行中,由于交变热应力影响,容易出现焊缝拉裂、漏水、漏气等问题,导致其使用寿命较短,可靠性差。

2.1荒煤气结焦特性荒煤气结焦是指荒煤气中的焦油气在换热器换热面凝结并石墨化的过程。

冷凝在荒煤气上升管换热界面的焦油滴,遇到高温荒煤气时,焦油发生热解和热缩合反应重新汽化,生成石墨温度越高,石墨的沉积量越大。

荒煤气结焦需要的条件为:2.1.1荒煤气中焦油露点温度,常压下为400-500℃[3]。

当荒煤气温度低于焦油露点温度时,焦油气冷凝析出为雾状液滴,焦油液滴与换热器壁面碰撞时黏附在换热器壁面上。

2.1.2换热界面温度较低,荒煤气中的焦油蒸汽在温度较低的换热器壁面冷凝析出在。

换热界面温度在300℃以下时,焦油大量析出,换热界面温度大于350时,焦油析出物较少。

2.1.3焦炉炉内辐射或高温荒煤气对流传热使冷凝析出的焦油发生热解和热缩聚而固化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风媒式焦炉上升管荒煤气余热回收简要介绍1. 设计参数相关设计参数如表1-1。

表1-1基本设计参数序号 参 数 名 称单 位数 量备 注1焦炉单个炭化室装煤量(干煤)t292单个上升管结焦周期荒煤气产量Nm3/h 50403结焦时间h194小时产气量最大Nm3/h440平均280最小2005上升管入口荒煤气温度℃6926设计上升管出口荒煤气温度℃6367余热锅炉设计蒸发量t/h 4.28额定蒸汽压力MPa0.49额定蒸汽温度℃15310汽包补水温度℃常温2. 设计方案1)工艺流程简介荒煤气流程为:自焦炉炭化室--上升管--桥管--集气管-去化产回收系统。

风媒流程为:上升管—余热锅炉—风机—上升管。

汽水工艺流程为:纯水--纯水箱--除氧器--省煤器--汽包除氧器--蒸发器--汽包--过热器--送用户(部分返回进除氧器补充除氧)。

2)工艺布置新设计上升管加热器替换焦炉原有的100根上升管。

在焦炉旁边空地新建余热锅炉厂房,包括控制室、电气室等,新建立式余热锅炉,并在锅炉烟气出口处安装引风机。

热力除氧器安装在汽包平台,给水泵、软水箱等安装在锅炉旁边空地。

风媒系统,采用惰性气体作为媒介,上升管加热器内表烧结一层耐火材料,外部制成风套,进出连接管为φ108钢管,五根上升管加热器为一组,用φ250钢管集联,20个集联管连接在φ1200的总管上。

进入上升管加热器的风媒温度约135℃,出上升管加热器风媒的温度约264℃。

风媒沿总管流动到焦炉旁边的余热锅炉入口,向下依次经过过热器、蒸发器、省煤器,然后经余热锅炉出口进入引风机,再沿总管流动到焦炉顶部,进入集联管,再分别进入上升管加热器的进口。

每个集联管都安装电动蝶阀,用于切断该组上升管加热器与余热锅炉的连接,余热锅炉进出口安装气动蝶阀,用于检修切断。

余热锅炉汽水系统。

本方案汽水系统由纯水箱、除氧器、省煤器、蒸发器、汽包、过热器、水泵、阀门和连接管道组成。

由外部供给水管将纯水直接补进纯水箱。

纯水箱设置有液位控制装置,纯水箱中的纯水经除氧水泵加压后送入除氧器,在除氧器内经除氧后经锅炉给水泵送入省煤器,经省煤器风媒预热至122℃左右送入汽包,与蒸发器上升管送入汽包的饱和水(143℃)混合后经下降管进入余热锅炉蒸发器。

在蒸发器内,部分水汽化为饱和蒸汽,其余的水被加热为饱和水,并与蒸汽形成为汽水混合物,经上升管进入汽包。

汽包内设置有汽水分离装置,经分离后的饱和干蒸汽离开汽包后经过热器加热到153℃离开锅炉,再经调压阀后由管道送给用户。

调压阀确保送出蒸汽压力为0.3Mpa。

纯水采用不锈钢304材质,汽水管道、蒸汽管道及阀门采用碳钢材质。

3)主要设备上升管加热器。

上升管加热器是在原上升管基础上进行改造而成,内部尺寸和长度等与原上升管一致,可与焦炉上升管底座和三通直接相连。

上升管加热器内表面烧结一层耐火材料(另外一种技术方案是表面涂敷涂层,可使荒煤气多降低温度约10~30℃),可以耐高温,同时又耐低温凝酸腐蚀,还可防止结焦。

在荒煤气平均产量情况下,荒煤气出口温度约降低至636℃,上升管加热器的内表面温度约444℃,风媒出口温度约264℃。

当碳化室火落、出焦、加煤时,上升管加热器的内表面温度约278℃,此时荒煤气的温度降低不多,上升管加热器主要是从碳化室出口处吸收其辐射热而加热风媒,风媒出口温度约192℃。

循环风机。

用于将风媒从余热锅炉输送至上升管加热器,循环风机选用4-68№12D型离心风机,转速1420rpm,全压5100Pa,风量77000m3/h,内效率约92%,配套电机功率约200kW,功率因数约0.95。

余热锅炉。

余热锅炉为立式自然循环水管形式,流通截面约为3m×3m,本体高度约为10.5m,汽包平台标高约13m,汽包外径1.3m,长度5m,配DN80安全阀2个。

热力除氧器与汽包放置在同一个平台,并行布置。

余热锅炉设计烟气流量45000Nm3/h,入口温度253℃,出口温度140℃,烟气阻力约300Pa,蒸汽产量4.2t/h,蒸汽压力0.4MPa。

锅炉本体总重量约67t。

4)供配电估算负荷及电压:引风机 200kW/AC3kV 1台给水泵 11kW/AC380V 2台(1用1备)除氧水泵 3kW/AC380V 2台(1用1备)加药装置 2.5kW/AC380V 2套(机电一体品)纯水管道泵 1.5kW/AC380V 2台(1用1备)循环冷却塔泵 2.2kw/AC380V 2台(1用1备)循环冷却塔风机 0.25kw/AC380V 1台潜污泵 0.75kW/AC380V 1台区域照明 5kW/AC220V空调 2.5kW/AC380V 3台5kW/AC380V 3台检修 10kW/AC380V-220V 1套UPS 10kVA/AC380V 1台以下均为双电源供电的设备:锅炉入口烟气调节阀 3kW/AC380V 1台(机电一体品)锅炉烟气入口切断阀 3kW/AC380V 1台(机电一体品)引风机入口电动阀 3kW/AC380V 1台(机电一体品)各类仪表配电 40kW/AC380V-AC220V 1套工程低压设备总装机容量约为102.7kW,其中需双电源供电的负荷总装机容量约为49kW。

3. 节能本项目属于一项节能减排工程,针对焦炉上升管荒煤气显热进行回收利用,通过改造上升管为上升管加热器,新增一套余热锅炉设备生产蒸汽,建成投产后,153℃过热蒸汽产量约为4.2t/h,全年按工作时间8000小时计算,共可以输出蒸汽约3.36万吨。

能源消耗和回收见表3-1表3-1 能源消耗和回收表序号名 称单 位数 值折合标煤1焦炉全年工作时间天365余热锅炉年工作2时间h80003余热锅炉蒸汽产量t/h 4.24年产蒸汽量t3360003552 6年耗纯水量t33600016.8 7年均电耗kwh20696006628年均净节约标准煤t2873注:0.4MPa低压蒸汽折标系数为0.1057吨标煤/吨蒸汽;电力折标系数为3.2吨标煤/万千瓦时;纯水折标系数为5吨标煤/万吨纯水;每千克标煤的热量为7000千卡。

由于荒煤气温度的降低,后续工序的氨水消耗量、引风机电耗、水泵电耗、蒸氨电耗和热耗均有不同程度降低,在此暂时不做计算。

4. 简单经济估算系统简单投资估算见表4-1表4-1 系统投资估算序号名 称单 位数 值1上升管加热器万元4502余热锅炉万元2003工程安装万元3504总投资万元1000系统年收入简单估算见表4-2表4-2 系统年收入估算序号名 称单 位数 值1回收蒸汽万元5242电耗万元-1243折旧万元-974总收入万元303注:0.4MPa低压蒸汽价格约156元/吨蒸汽(含纯水成本);电耗价格约0.6元/万千瓦时,折旧时间上升管加热器16年,其它设备8年。

系统静态回收期约为1000÷303≈3.3年(这里未扣除原上升管的成本,用户实际增加投入并没有这么多,所以实际静态回收期还要短)。

5. 水套式上升管蒸发器余热回收系统的简介水套式上升管蒸发器是在原上升管外表面包覆水套,吸收荒煤气的部分热量后,产生蒸汽。

当上升管内表面与风媒式上升管加热器相同时,100根上升管蒸发器可产0.4MPa饱和蒸汽7.9t/h,荒煤气出口温度降低到约604℃,上升管蒸发器内表面温度约383℃,当碳化室火落、出焦、加煤时,上升管蒸发器的内表面温度约212℃。

水套式上升管蒸发器系统,本身属于压力容器或余热锅炉系统,汽包安装在焦炉旁边的平台上,没有引风机,但增加了强制循环泵,给水泵的扬程也比较大,其它用电比风媒式上升管加热系统只略有增加。

负荷及电压估算:强制循环泵 80kW/AC380V 2台(1用1备)给水泵 30kW/AC380V 2台(1用1备)除氧水泵 9kW/AC380V 2台(1用1备)加药装置 5kW/AC380V 2套(机电一体品)纯水管道泵 3kW/AC380V 2台(1用1备)循环冷却塔泵 4.4kw/AC380V 2台(1用1备)循环冷却塔风机 0.5kw/AC380V 1台潜污泵 1.5kW/AC380V 1台区域照明 5kW/AC220V空调 2.5kW/AC380V 3台5kW/AC380V 3台检修 10kW/AC380V-220V 1套UPS 10kVA/AC380V 1台双电源供电的设备:各类仪表配电 40kW/AC380V-AC220V 1套工程低压设备总装机容量约为205.9kW,其中需双电源供电的负荷总装机容量约为40kW。

水套式上升管蒸发器系统简单能耗和回收估算见表5-1表5-1 能源消耗和回收表序号名 称单 位数 值折合标煤1焦炉全年工作时间天3652余热锅炉年工作时间h80003蒸汽产量t/h7.94年产蒸汽量t6320006680 6年耗纯水量t63200031.6 7年均电耗kwh13270004258年均净节约标准煤t6223注:0.4MPa低压蒸汽折标系数为0.1057吨标煤/吨蒸汽;电力折标系数为3.2吨标煤/万千瓦时;纯水折标系数为5吨标煤/万吨纯水;每千克标煤的热量为7000千卡。

水套式上升管蒸发器系统简单投资估算见表5-2表5-2 系统投资估算序号名 称单 位数 值1上升管蒸发器万元12003工程安装万元3504总投资万元1550水套式上升管蒸发器系统简单估算见表5-3表5-3 系统年收入估算序号名 称单 位数 值1回收蒸汽万元9862电耗万元-803折旧万元-1194总收入万元787注:0.4MPa低压蒸汽价格约156元/吨蒸汽(含纯水成本);电耗价格约0.6元/万千瓦时,折旧时间上升管加热器16年,其它设备8年。

系统静态回收期约为1550÷787≈2年(这里也未扣除原上升管的成本)6. 两种方式的比较风媒式和水套式上升管余热回收系统的比较见表6-1。

表6-1 两种系统比较序号项目风媒式水套式1蒸汽产量(t/a)3360006320002耗电量(kwh/a)206960013270003投资(万元)100015504静态投资回收期(a) 3.325对焦炉生产影响无小6系统运行控制容易较麻烦7系统操作难度小较小8上升管传热部件使用寿命长未知,与操作有关9安全隐患少较多10事故处理简单较复杂11特种设备检验容易较麻烦有争议。