POM代理 Celcon M90

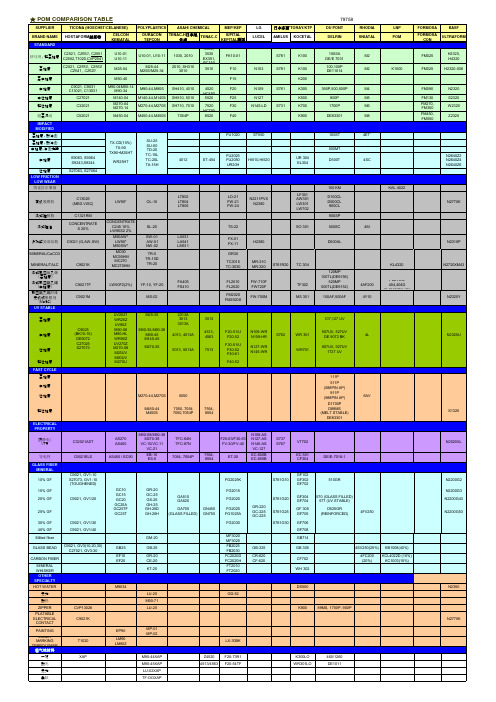

POM___代替品牌对照表

S737 S767

VT702 EC 501 CF304

N2520XL

DE/E-7018-1

FG2025K GR-20 GC-25 GS-25 GH-25 GH-25D GH-25H FG2015 GA510 GA520 GA705 (GLASS FILLED) FG2020 GN455 GN755 FG2025 FG1025A FG2030 MF3020 MF3025 FB2025 FB2030 FC2020D FC2020H FT2010 FT2020 GR-220 GC-225 GC-225

S761G1 0

GF102 GF302 GF702 GF304 GF704 GF 305 GF705 GF706 GF708 GB714

510GR

N2200G2 N2200G3

S761G2 0 S761G2 5 S761G3 0

570 (GLASS FILLED) D525GR (REINFORCED) 4FV250

100 KM D100CL D500CL 900CL 900SP 500SC 4SI

KAL 4022

有机脱模机

LW90*

OL-10

N2770K

添加硅树脂 添加硅油

多功能异常结构 MINERAL/CaC O3 MINERAL/TAL C 添加聚四 氟乙烯 (高粘度) 添加聚四氟乙烯 (中粘度) 聚四氟乙烯纤维 无机物脱模剂 (MoS2) UV STABLE 高粘度

DS500

N2350

K900

89MS, 1700P, 900P N2770K

MP-01 MP-02 LX-30BK

M90-44XAP M90-45XAP LU-02XAP TF-OOXAP AW,NW,SW, PW-01 XAP

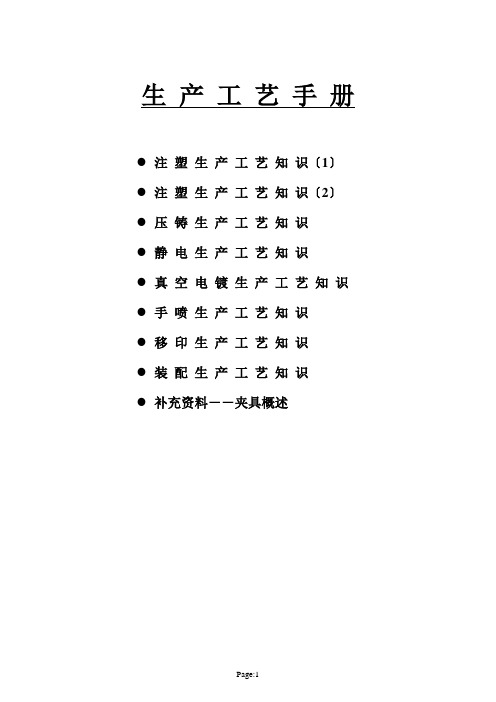

塑胶生产工艺手册

生产工艺手册●注塑生产工艺知识〔1〕●注塑生产工艺知识〔2〕●压铸生产工艺知识●静电生产工艺知识●真空电镀生产工艺知识●手喷生产工艺知识●移印生产工艺知识●装配生产工艺知识●补充资料--夹具概述注塑生产工艺知识〔1〕●热塑性塑料的组成树脂〔占40%~100%〕----- 赋予塑料的可塑性﹑流动性及黏结性填充剂〔占20%~50%〕----- 改善塑料性能﹐扩大使用范围增塑剂〔占5%~70%〕----- 提高流动性﹑韧性﹑柔软性﹑弹性着色剂〔<2%〕----- 赋予色彩﹐改善塑料耐候性稳定剂〔占2%~5%〕----- 延缓塑料变质〔包括光稳定剂﹑热稳定剂及抗氧剂等〕润滑剂〔<1%〕----- 提高流动性﹐改善胶件粘模及改善外表质量等等﹒﹒﹒﹒﹒﹒●常用塑料主要性能及注塑成型工艺要点1﹒GPPS及其改性物----- HIPS﹑AS〔SAN〕﹑BDS〔K-Resin〕GPPS ---- 硬胶﹒通用聚苯乙烯***塑料主要性能﹕a)高透明度﹑良好光泽﹑容易着色﹐属非结晶塑料b)尺寸稳定性好〔收缩率0.4%左右〕﹐耐磨性差﹐故胶件包装要求较高以防擦花c)制品对内应力敏感﹐性脆﹐无延展性﹐冲击强度小﹐易开裂且断裂后易产生尖角〔SHARPPOINT〕﹑利边〔SHARP EDGE〕﹐故单纯的GPPS料较少用于玩具制造﹒注塑工艺要点﹕a)原料一般不用枯燥﹐个别情况80℃烘2小时b)成型温度波动较大﹐加热熔化及固化速度快﹐故成型周期一般较短﹐温度参数:料筒温度200℃左右,料温过高易出现银丝,而料温过低那么会开裂.c)模温控制﹕模温一般在50℃~80℃d)GPPS流动性很好,注塑中不需最高压力,通常注塑压力40Mpa左右,压力过大而增加胶体的流动性,但可能导致制品开裂,尤其是厚壁和带嵌件的制品.e)注射速度一般视产品情况而定,但注射速度受注射压力影响较大,速度过快时可能会导致批锋或出现粘模以及顶出时,顶白顶裂等问题.f)适当的背压﹕如果背压太低﹐螺杆转动易卷入空气﹐料筒内料粒密度小﹐胶粒塑化效果不好﹐影响胶件外表质量〔一般背压取10~20kg/cm²〕g)模具上一般设计细水口为0.8~共混改性塑料:GPPS + PVC ------- 共混成为性能较好的不燃塑料常用原料举例﹕a)奇美硬胶PG-33 〔台湾奇美实业公司〕b) STYRON666D 〔美国道化学公司〕c) Bakelite SMD-3500 〔美国联合碳化物〕*** HIPS ---- 不碎胶﹒高冲击聚苯乙烯***塑料主要性能﹕a)着色性好b)与GPPS比拟﹐参加了5~20%的丁二烯〔一般用顺丁橡胶或丁苯橡胶〕成份﹐故抗冲击性大大提高﹒注塑工艺要点﹕a)流动性小于GPPS﹐故成型温度﹑压力都稍高﹒b)冷却速度较GPPS慢﹐故需要足够的保压压力和保压时间以及充分的冷却条件﹐以减少局部收缩和冷却变形﹒共混改性塑料:HIPS+GPPS ------- 混和啤塑﹐调整比例﹐使塑料具有足够强度及良好外表质量﹒常用原料举例﹕a) HIPS STYRON 470﹐475U 〔DOW Chemical Co.,Ltd〕b) Dolyrex PH-66 〔台湾奇美实业公司〕c) HIPS HI-425 〔〕*** AS(SAN) ---- 大力胶﹒丙烯晴-苯乙烯共聚物***塑料主要性能﹕a)高透明﹑高光泽﹑耐冲击性优于GPPS﹒b)不耐动态疲劳﹐但耐磨力开裂远胜GPPS﹒注塑工艺要点﹕a)需进行预枯燥﹐80℃ 2小时﹒b)温度控制﹕注射成型温度180~270℃﹐模具温度65~75℃﹒常用原料举例﹕AS767/STYLON GR601 〔旭 DOW﹒日本〕*** BDS〔K-Resin〕-- K料﹒丁二烯-苯乙烯共聚物***塑料主要性能﹕a) 透明且具有较高的冲击强度及韧性﹒b) K料分KR-01& KR-03﹐KR-03冲击性优于KR-01﹒注塑工艺要点﹕啤塑参数﹕注射料的温度﹕200~250℃﹐注射压力﹕40~70Mpa﹐模具温度﹕40~60℃﹒共混改性塑料﹕根据需要﹐K料可以和聚苯乙烯及其改性物〔包括ABS〕任何比例混合﹒常用原料举例﹕KR-01﹐KR-03 〔美国菲利浦石油化学公司〕2﹒ABS & MBS*** ABS -- 超不碎胶﹒丙烯月青- 丁二烯-苯乙烯共聚物***ABS可以看作是PB〔聚丁二烯〕﹒BS〔丁苯橡胶〕﹒PBA〔丁氰橡胶〕分散于AS 〔丙烯月青-苯乙烯的共聚物〕或PS〔聚苯乙烯〕中的一种多组份聚合物.三种组份的作用﹕A〔丙烯月青〕──占20~30%﹐使胶件外表较高硬度﹐提高耐磨性﹐耐热性B〔丁二烯〕──占25~30%﹐加强柔顺性﹐保持材料弹性及耐冲击强度 C〔苯乙烯〕──占40~50%﹐保持良好成型性〔流动性﹐着色性〕及保持材料刚性﹒塑料主要性能﹕a)由于B的作用﹐ABS较GPPS抗冲击强度高得多﹒b)收缩率较小〔0.4~0.7%〕﹐尺寸稳定﹒c)具有良好电镀性能﹐也是所有塑料中电镀性能最好的﹒注塑工艺要点﹕a)吸湿性较大﹐必须枯燥﹐枯燥条件85℃﹐3hrs以上〔如要求胶件外表光泽﹐更需长时间枯燥〕﹒b)温度参数﹕料温180~260℃〔一般不宜超过260℃﹐因过高温度会引致橡胶成份分解而使流动性降低〕﹐模温40~80℃正常﹐假设要求外观光亮那么模温取较高﹒c)注射压力一般取70~100Mpa﹐保压取第一压的30~60%﹐注射速度取中﹑低速﹒d)模具入水采用细水口﹑热水口及一般设计细水口为0.8~﹒共混改性塑料﹕a)ABS+PC →提高ABS耐热性和抗冲击强度﹒b)ABS+PVC →提高ABS的韧性﹑耐热性及抗老化能力﹒常用原料举例﹕a)ABS POLYLAC 747 757 〔台湾奇美实业公司〕b)LUSTRAN ABS 248 〔Monsanto Company USA〕c)LGHI-121H 〔LG Chemical Ltd KOREA〕d)Cycolac ABS 1008 (General electrical U.S.A)e)ABS DENKA GR-2000 (日本电气化学工业)f)ABS JSR 12 (日本合成橡胶公司)g)STYLAC ABS 191 (旭道﹒日本)h)*** MBS –透明ABS﹒甲基丙烯酸甲脂-丁二烯-苯乙烯共聚物***塑料主要性能﹕透明且具备ABS性能﹐其原理为﹕M+BS →MBS(透明)﹐M使材料折光率降低﹐S使材料折光率增大﹐故参加后两者折光率趋于一致成为透明﹒注塑主要工艺﹕〔同ABS﹒需注意混点﹒气泡影响外观〕常用原料举例﹕Toray ABS 920 〔日本东丽株式会社〕3﹒PVC〔聚氯乙烯〕一般以为含15%以下增塑剂的PVC称为硬PVC﹐而含15%以上增塑剂的PVC称为软PVC﹐玩具所用PVC多为软PVC﹒塑料主要性能﹕a)非结晶性塑料﹐透明﹐着色容易﹒b)材料中增塑剂含量决定软硬程度〔一般在55~90度〕及力学性能﹒注塑工艺要点﹕a)原料必须枯燥〔氯乙烯极性分子易吸水〕﹐枯燥温度85℃左右﹐时间2小时以上c)材料的成型温度接近分解温度﹐故须控制尽可能用较低的温度注射﹐同时亦应尽可能缩短啤塑周期﹐以减少熔料在料筒内的滞留时间﹒料温参数﹕前160~170℃﹐中160~165℃﹐后140~150℃﹐由于PVC本身耐热性差﹐料在料筒内长时间受热﹐会降解析出氯化氢〔HCL〕使胶件变黄甚至产生黑点﹐并且氯化氢对模腔有腐蚀作用﹐所以要经常清洗模腔及机头死角位﹒d)流动性很差﹐故注塑模的浇口﹑流道尽可能粗﹑短﹑厚且制件壁厚应在以上﹐以减少压力损失使料流尽快充满型腔﹐总之宜采用高压低温〔注射压力200Mpa以上﹐背压取﹐保压取注射压力的20~30%〕e)模具温度尽可能低〔通常运冻水 -------- 控制模温在30~45℃〕,以缩短成型周期以及减小胶件出模后变形﹐必要时借助定型模﹑缩水模来较正控制变形﹒f)水口料﹕清洁良好的水口料可百分之百可用﹒g)关机﹕提前10啤关闭加热电掣﹐停机后用PE过机﹒共混改性塑料﹕PVC+EVA --------- 提高冲击强度〔长效增塑作用〕﹒PVC+ABS --------- 增强韧性﹐提高冲击强度﹒4﹒NYLON〔PA〕…… (尼龙﹒聚酉先胺)常用尼龙为脂肪族尼龙如PA6﹑PA66﹑PA1010……最常用的PA66〔聚己二酉先己二胺〕在尼龙材料中结构最强﹐而PA6〔聚己内酉先胺〕具有最正确的加工性能﹒塑料主要性能﹕1) 结晶度高﹐机械强度优异〔因为高分子链含有强极性酉先胺基〔NHCO〕﹐键之间形成氢键〕﹒2) 冲击强度高〔高过ABS﹑POM但比PC低〕﹐冲击强度随温度﹑温度增加而显著增加〔吸水后其它强度如拉伸强度﹑硬度﹑刚度会有下降〕﹒3) 外表硬度大﹐耐磨性﹐自滑性卓越﹐适于做齿轮﹑轴承类传动零件〔自滑性原理﹕PA分子结晶中具有容易滑移的面层结构〕﹒4) 热变形温度低﹐吸湿性大﹐尺寸稳定性差﹒注塑工艺要点﹕a)原料需充分枯燥﹐温度80~90℃﹐时间四小时以上﹒b)熔料粘度低﹐流动性极好﹐啤件易出披锋﹐故压力取低一般为60~90Mpa﹐保压取相同压力〔参加玻璃纤维的尼龙相反要用高压〕﹒c)料温控制﹕过高的料温易使胶件出现色变﹐质脆及银丝﹐而过低的料温使材料很硬可能损伤模具及螺杆﹒料筒温度220~280℃〔纤维偏高〕﹐不宜超过300℃﹐〔注﹕PA6熔点温度210~215℃﹐PA66熔点温度255~265℃〕.d)收缩率较大〔〕﹐使啤件呈现出尺寸的不稳定﹒〔收缩率随料温变化而波动〕﹒e)模温控制﹕一般控制在20~90℃﹐模温直接影响尼龙结晶情况及性能表现:模温高 ---- 结晶度大﹐刚性﹑硬度﹑耐磨性提高﹒模温低 ---- 柔韧性好﹐伸长率高﹐收缩性小﹒f)注射速度﹕高速注射﹐因为尼龙料结晶(熔点)高﹐只有高速注射才更宜充模,对薄壁﹐细长件更是如此﹒备注﹕需要同时留意披锋产生及排气不良引致的外观问题﹒g) 模具方面﹕工模一般不开排气位﹐水口设计形式不限﹒退火/调湿处理﹕可进行二次结晶﹐使结晶度增大﹐故刚性提高﹐改善内应力分布﹐使不易变形﹐且使尺寸稳定﹒可行方法﹕用100℃沸水煮1~16小时﹐视具体情况可考虑参加适量醋酸盐﹐使沸点上升到120℃左右以增加效果﹒常用原料举例﹕a)Zytel 101﹐109﹐408 ……… 属PA66 〔Du Pont Company USA〕.b)NYLON 1013B﹐1013NB………属PA6〔UBE宇部与产株式会社﹒日本〕﹒5﹒PC --- 防弹玻璃胶﹒聚碳酸脂塑料主要性能﹕a)高透明度〔接近PMMA〕﹐非结晶体﹐耐热性优异﹒b)成型收缩率小〔0.5~0.7%〕﹐高度的尺寸稳定性﹐胶件精度高﹒c)冲击强度高居热塑料之冠﹐蠕变小﹐刚硬而有韧性﹒d)耐疲劳强度差﹐耐磨性不好﹐对缺口敏感﹐而应力开裂性差﹒注塑工艺要点﹕a)高温下PC对微量水份即敏感,必须充分枯燥原料,使含水量降低到0.02%以下﹒枯燥条件:100~120℃,时间12小时以上.b)PC对温度很敏感﹐熔体粘度随温度升高而明显下降﹐料筒温度﹕250~320℃.(不超过350℃)﹐适当提高后料筒温度对塑化有利﹒c)模温控制:85~120℃,模温宜高以减少模温及料温的差异从而降低胶件内应力.注﹕模温高虽然降低了内应力﹐但过高会易粘模﹐且使成型周期长﹒d)流动性差﹐需用高压注射﹐但需顾及胶件残留大的内应力〔可能导致开裂〕﹐注射速度﹕壁厚取中速﹐壁薄取高速﹒e) 必要时内应力退火,烘炉温度125~135℃,时间2小时,自然冷却到常温.f) 模具方面要求较高﹕1>设计尽可能粗而短﹐弯曲位少的流道﹐用圆形截面分流道及流道研磨抛光等为使降低熔料的流动阻力﹒2> 注射浇口可采用任何形式的浇口﹐但入水位直径不小于﹒3> 材料硬﹐易损伤模具﹐型腔﹐型芯须经淬火处理或镀硬铬(Cr)﹒g)啤塑后处理﹕用PE料过机﹒共混改性塑料﹕a)PC+ABS ------- 随着ABS的增加﹐加工性能得到改善﹐成型温度有所下降﹐流动性变好﹐内应力有改善﹐但机械强度随之下降﹒b)PC+POM ------- 可直接任何比例混和﹐其中比例在PC﹕POM=50-70﹕50-30在很大程度上保持了PC优良的机械性能﹐而且耐应力开裂能力显著提高﹒c)PC+PE -------- 目的是降低熔体粘度﹐提高流动性﹐也可使PC的冲击强度﹑拉伸强度﹑断裂强度得到一定程度改善﹒d) PC+PMMA ----- 可使胶件呈现珠光效果﹒常用原料比例﹕a) Panlite PC 1250Y (帝人化成株式会社﹒日本)b) Saicoroy PC 800 〔宇部﹒日本〕6﹒POM ---- 赛钢﹒聚甲醛塑料主要性能﹕a)高结晶﹐乳白色料粒﹐很高刚性和硬度﹒b)耐磨性及自润滑性仅次于尼龙〔但价格比尼龙廉价〕﹐并具有较好韧性﹐温度﹑湿度对其性能影响不大﹒c)耐反复冲击性好过PC及ABS﹒d)耐疲劳性是所有塑料中最好的﹒注塑工艺要点﹕a)结晶性塑料﹐原料一般不枯燥或短时间枯燥(100℃﹐1- 2Hrs).b)流动性中等﹐注射速度宜用中﹒高速﹒c)温度控制﹕料温﹕170~220℃﹐注意料温不可太高﹐240℃以上会分解出甲醛单体〔熔料颜色变暗〕﹐使胶件性能变差及腐蚀模腔﹒模温﹕80~100℃﹐控制运热油﹒d)压力参数﹕注射压力100Mpa﹐背压﹐正常啤压宜采用较高的注射压力﹐因流体流动性对剪切速率敏感﹐不宜单靠提高料温来提高流动性﹐否那么有害无益﹒e)赛钢收缩率很大〔2~2.5%〕﹐须尽量延长保压时间来补缩改善缩水现象﹒f)模具方面﹕*** POM具高弹性材料﹐浅的侧凹可以强行出模﹒*** 注射浇口宜采用大入水口流道整段大粗为佳﹒共混改性塑料﹕POM+PUR〔聚氨脂〕------ 「超韧POM」﹐冲击强度可提高几十倍﹒常用原料举例﹕a) 均聚甲醛﹕Delrin 100﹐100ST﹐500 〔DU PONT Company USA〕b) 共聚甲醛﹕Celcon M90 (Celanese USA)7﹒PP ---- 百折胶﹒聚丙烯塑料主要性能﹕a)质轻﹐可浮于水中﹒b)高结晶度﹐耐磨性好﹐优于HIPS﹐高温冲击性好﹐硬度低于ABS﹒HIPS﹒c)突出的延伸性和抗疲劳性能﹒注塑工艺要点﹕a)加工前一般不需枯燥﹒b)染色性较差﹐色粉在料中扩散不够均匀〔一般需参加扩散油/白磺油〕﹐大胶件尤明显﹒c)成型收缩率大〔1.2~1.9%〕﹐尺寸不稳定﹐胶件易变形缩水﹐采用提高注射压力及注射速度﹐减少层间剪切力使成型收缩率降低﹒d)流动性很好﹐注射压力大时易出现披锋且有方向性强的缺陷﹐注射压力一般为﹕50~80Mpa﹐〔太小压力会缩水明显〕﹐保压压力取注射压力的80% 左右﹐宜取较长的保压时间补缩及较长的冷却时间保证胶件尺寸﹑变形程度﹒e)PP冷却速度快﹐宜快速注射﹐适当加深排气槽来改善排气不良﹒f)料温控制﹕成型温度料温较宽﹐因PP高结晶﹐所以料温需要较高﹒前料筒200~240℃﹐中料筒170~220℃﹐后料筒160~190℃﹐实际上为减少披锋﹑缩水等缺陷﹐往往取偏下限料温﹒g)模温﹕一般40~60℃﹐模温太低〔<40℃〕﹐胶件外表光泽差﹐甚至无光泽,模温太高〔>90℃〕﹐那么易发生翘曲变形﹑缩水等﹒h)「气泡」问题﹕高结晶的PP高分子在熔点附近其容积会发生很大变化﹐冷却时收缩及结晶化导致胶件内部产生「气泡」甚至局部空心〔这会影响制件机械强度〕﹐所以调节啤塑参数要有利于补缩﹒共混改性塑料﹕a) PP+EV A〔10%〕------- 改善加工性﹐帮助提高冲击强度﹒b) PP+LDPE〔10%〕------ 提高流动性及耐冲击性﹒d)PP+橡胶------ 提高耐冲击性﹒常用原料举例﹕a) COSMO PLENE PP A V 161 〔〕tpc 新加坡b) PP BJ 500 〔三星综合化学﹒韩国〕c) Carlona 6100 〔Shell Chemicals UK-Limited〕d) MITSUBISHI PP BC3B 〔三菱化学株式会社﹒日本〕8﹒PE〔LDPE & HDPE〕---- 聚乙烯塑料主要性能﹕*** LDPE ------ 花料﹒低密度软聚乙烯***a)分子量较低﹐分子链有支链﹐结晶度较低〔55~60%〕﹐故密度小﹐质地柔软﹐透明性较HDPE好﹒b)耐冲击﹑耐低温性极好﹐但耐热性及硬度都较低﹒***HDPE ------ 孖力士﹐高密度硬聚乙烯***HDPE结晶度为85~90%﹐远高于LDPE﹐这决定了它具有较高的机械强度﹒注塑工艺要点﹕a)结晶性原料﹐吸湿性小﹐可不必枯燥﹒b)流动性好﹐流动性对压力敏感﹒c)收缩率﹐大易变形﹐翘曲﹐必须控制模温﹐保持冷却均匀﹒d)成型工艺参数﹒*** LDPE﹕成型温度180~240℃,模温35~65℃﹐注射压力30~90Mpa﹒*** HDEP﹕成型温度180~250℃,模温50~70℃﹐注射压力80~100Mpa﹒啤塑PE一般不需高压﹐保压取第一压的30~60%.e) 模具方面﹕对有侧凹位的件﹐一般都可以强行脱模﹒共混改性塑料﹕a) PE+EV A ----- 改善环境应力开裂﹐但机械强度有所下降﹒b) PE+PP ------ 提高塑料硬度﹒c) PE+PE ------ 不同密度混熔以调节柔软性和硬度﹒d) PE+PB〔顺丁二烯〕------- 提高其回弹性﹒常用原料举例﹕a) UCAL PE 〔Union Carbide ASIA Ltd. JAPAN 联合碳化物亚洲公司〕b) LDPE-F401-1 ( The Polyoletin Company Singapore Pte Ltd )c) DAELIM POLY LDPE 25A 〔Dealim Industrial Co., Ltd. ﹒KOREA〕b) LDPE LF542 ( 三菱化学株式会社﹒日本)9﹒EV A ---- 橡皮胶﹒乙烯-醋酸乙烯酯共聚物塑料主要性能﹕a)其柔软性﹑抗冲击性﹑强韧性﹑耐应力开裂及透明性均优于PE﹒b)V A〔醋酸乙烯脂〕含量越少材料性质越趋于PE﹐V A含量越高﹐材料性质越近于橡胶﹒注塑工艺要点﹕a)原料不必枯燥﹐直接生产加工性能良好﹒b)工艺参数﹕料筒温度120~180 ℃,模温20~40℃﹐注射压力60Mpa左右〔不同型号EV A 会有变化〕﹒常用原料举例﹕EV A 〔DU PONT USA〕10﹒PMMA ……..亚加力﹒聚甲基丙烯酸甲酯塑料主要性能﹕a)最优秀的透明度〔仅GPPS可与之相比〕及良好的导旋光性﹒b)常温下较高的机械强度﹒c)外表硬度较低﹐易擦花﹐故包装要求很高﹒注塑工艺要点﹕a)原料必须经过严格枯燥﹐枯燥条件﹕95~100℃,时间6Hrs以上﹐料斗应持续保温以免回潮﹒b)流动性稍差﹐宜高压成型〔80~100Mpa〕﹐宜适当增加注射时间及足够保压压力〔注射压力的80%〕补缩﹒c) 注塑速度不能太快以免气泡明显﹐但速度太慢会使熔合线变粗﹒d)料温﹑模温需取高﹐以提高流动性﹐减少内应力﹐改善透明性及机械强度﹒料温参数﹕前200~230℃﹐中215~235℃﹐后140~160℃﹐模温﹕30~70℃.e)模具方面﹕i)入水口要采用大水口﹐够阔够大﹒ii)模腔﹑流道外表应光滑﹐对料流阻力小﹒iii)出模斜度要足够大以使出模顺利﹒iV)考虑排气﹐防止出现气泡﹐银纹〔温度太高影响〕﹐熔接痕等﹒f) PMMA 极易出现啤塑黑点﹐请从以下方面控制﹕i)保证原料洁净〔尤其是翻用的水口料〕ii)定期清洁模具﹒iii)机台清洁〔清洁料筒前端﹐螺杆及喷咀等〕﹒共混改性塑料﹕PMMA+PC ------ 可获得珠光色泽﹐能代替添加有毒的镉〔Cd〕类无机物制成珠光塑料﹒常用原料举例﹕a) PMMA 372#﹐373#〔国内生产〕b) Lueite ( Du Pont Co., Ltd﹒USA )c) Acry-aie ( Fudow Chemical Co﹒JAPAN)本局部所附资料﹕数据〔1〕------- <<常见热塑性塑料中英文名称及化学结构>>资料〔2〕------- <<常见热塑性塑料成型工艺参数>>资料〔3〕------- << 塑料鉴别图>>数据〔4〕------- <<塑料根本价格对照>>注塑生产工艺知识〔2〕一﹒注塑生产的概念注塑是塑料成型的一种重要方式﹐其过程是将塑料粒从注塑机料斗中送入料筒﹐料粒在受热及螺杆旋转剪切作用下呈熔融的流动状态﹐这时再由螺杆推进熔胶﹐并通过料筒前端喷嘴注入成型塑件的模具中﹐等冷却出模后得到预期的塑件制品﹐事实上﹐一个完整的注塑生产过程还应包括一些辅助工序﹐如所附流程图的说明﹕**注塑生产可采用半自动和全自动两种生产形式﹐而手动形式只是在调机时采用.二﹒注塑生产的条件﹕***获得优良注塑的先决条件〔1〕﹒性能可靠的注塑机﹒〔2〕﹒满足使用要求的辅助设备﹒〔枯燥机﹒冻水机﹑混料机等〕〔3〕﹒选择适用的塑料﹒〔4〕﹒优良的注塑模具﹒〔5〕﹒高素质的调机技术人员﹒1﹒注塑机目前我厂生产车间注塑机主要为震雄机器厂生的机器﹐下表列出相关规格供参考﹒(1) 注塑机根本结构注塑机包括﹕注射系统﹑锁模系统及注塑模具三大局部组成﹒ 各局部的作用列述如下﹕ a) 注射系统是注塑机最重要的局部﹐包括加料装置〔料斗〕﹑料筒﹑螺杆及喷嘴等局部﹐其作用是使塑料均匀地塑化﹐并在很快速度和较高压力下通过螺杆的剪切塑化推动射入模具﹒ b) 锁模系统在注塑机上实现锁合模具﹐开启模具和顶出制件的机构﹐现用注塑机为液压--双曲肘型﹒c) 注塑模具〔另述〕2﹒生产辅助设备﹕(1) 枯燥器由于塑料高分子大都含有亲水基因﹐易吸水致成型产生银丝﹑气泡﹑水纹等缺陷﹒故根本上都需要枯燥﹐根据材料的性质特点来选择相应的焗料条件(请参见附件二<<常用塑料材料枯燥条件>>) (2) 冻水机〔WATER CHILLER 〕通过控制冷却水温度〔一般使用零上10℃左右〕来控制模具的工作温度﹐本厂现时用的型号为﹕20ST -05W 〔恒星工业冷水机〕 (3) 碎料机将脱离的流道或报废塑件打碎成为水口料以回用于生产﹐打料时注意不同种类的料分开不能杂合﹐环境要保持干净﹐防受污染﹒ (4)混料机将按配比秤量后的塑料原料﹐水口料〔假设需要参加〕及色粉/色种通过机械搅拌﹐混合均匀﹐以使成型塑件着色﹐强度一致﹒ 色粉与色种混色的特点比拟﹕**附件三﹕<<塑料着色性比拟及考前须知>>三﹒注塑成型工艺过程1﹒注塑过程完整的注塑过程包括﹕加料﹑塑化﹑注射入模﹐保压冷却和脱模等几个步骤﹐但究其实质可看做只是塑化和流动与冷却两个过程﹒(1)塑化这是塑料在料筒内经加热及螺杆旋转剪切到达流动状态并具备良好可塑性的全过程──螺杆旋转不断地将料斗中落下的料粒拽入料筒的同时螺杆后退让料筒中的料在外电热及剪切摩擦热下进行熔化﹐最后将已熔融的胶料定量贮存到螺杆端部等待注射﹒(2)流动与冷却这一过程是指螺杆在油缸作用下前进﹐将具有流动性和温度均匀的熔胶注入模具开始﹐而后经过型腔注满﹐熔体在受控制条件下〔如施以保压〕冷固定型﹐直至塑件在模中脱出﹒这一过程又可以较详细地分为四个阶段﹕a)充满阶段﹕这一阶段以螺杆开始向前移动起﹐直致模腔被熔胶充满﹒b)压实阶段﹕这是指熔胶充满模腔时起至螺杆撤回〔倒索〕为至的阶段﹒c)倒流阶段﹕这一阶段是从螺杆后退时开始的﹐这时模腔内的压力比流道内高﹐因此就会发生未凝结的熔胶倒流﹐使模腔内的压力下降﹒d)冻结后的冻却阶段﹕这一阶段是指浇口的塑料完全冻结时起到塑件在模内顶出为止2﹒成型工艺条件注塑工艺最重要的条件即影响塑化流动和冷却的温度﹐压力及相应的各个作用时间﹒可以说﹕要保证塑件质量合格及稳定﹐必须的条件是准确而稳定的工艺参数﹒在调整工艺参数时﹐原那么上按压力------ 时间------ 温度的顺序来调机﹐不应该同时变动两个或以上参数﹐防止工艺条件紊乱造成塑件质量不稳定﹒** 对各工艺参数的说明(1)温度参数注塑成型过程中需控制的温度有料筒温度﹐喷嘴温度和模具温度﹐料筒温度及喷嘴温度主要影响塑料的流动和冷却﹒a)料筒温度﹕一般自后至前逐步升高﹐以便均匀塑化﹒b)喷嘴温度﹕通常略低于料筒最高温度﹐防止喷嘴发生“流涎〞现象﹐但亦不可太低防早凝堵塞﹒c)模具温度﹕对塑件内在性能和表现质量影响很大﹐对于外表要求比拟高的胶件﹐模温要求较高﹒(2)压力参数注塑成型过程中的压力包括塑化压力〔背压〕和注射压力﹒a)塑化压力〔背压〕●保证螺杆在旋转复位时增加塑化压力使熔胶的温度均匀及把挥发性气体包括空气排出射料缸外﹒●把附加剂〔如﹕色粉﹑色种﹑扩散剂等〕与熔胶均匀地混合起来﹒●提供均匀稳定的塑化熔胶以便保证塑件重量稳定﹒●在保证塑件质量的情况下尽可能低以免徙耗损材料﹒2(具体各胶料背压值可参见本●背压的大小调节视胶料不同而异﹐一般不超过20KG/CM工艺资料第一局部有关内容)〔b〕注射压力●克服塑料熔体从料筒流向型腔的滞阻力﹐给予充模压力及对充入的熔料进行压实﹒●对于流动性差的塑料﹐注射压力要取大﹐对于型腔阻力大的薄壁胶料﹐注射压力也要取大﹒(3)时间参数〔成型周期〕注塑时间充模时间保压时间成型周期闭模冷却时间总冷却时间其它时间〔如﹕开模﹑脱模﹑喷脱剂等〕●注射时间和冷却时间是根本组成局部﹐其多少对啤塑件的质量有决定性的影响.●充模时间一般不超过10S●保压时间较长﹐与胶件壁厚有关〔厚壁取长时间〕﹐以保证最小收缩﹒整﹒●冷却时间取决于塑料结晶性﹐制品料厚﹐模具温度等因素视具体情形调(4)注射速度●注射速度通过调节单位时间内向注射油缸供油多少来实现﹒●一般说来〔在不引致负作用的前提下〕尽量使用高射速充模﹐以保证塑件熔接强度及表观质量﹐而相对低的压力也使塑件内应力减小提高了强度﹒●采用高压低速进料的情况可使流速平稳﹐剪切速度小﹐塑件尺寸稳定﹐防止缩水缺陷﹒四﹒塑料模的根本认识塑料模具是注塑成型生产中赋予塑料形状所用部件的组合体﹒塑料模的结构视塑料性质﹐制作形状﹐结构以及注塑机的不同等因素而可能形式﹐大小差异很大﹒然而其根本结构大致相同﹐即主要由浇注系统﹑成型零件﹑结构零件﹒三大局部组成﹐其中浇注系统与成型零件是塑料直接接触的局部﹐并随塑料制品而变化﹐它是模具中最重要﹐最复杂变化最大﹐要求外表精度及光泽度最高的局部﹒** 浇注系统&成型零件浇注系统指塑料从喷嘴进入型腔的流道局部﹐包括﹕主流道﹑冷料穴﹑分流道和浇口等﹒成型零件指构成成品形状的各零件﹐包括﹕动﹑静模型腔﹑型芯﹑排气槽〔成型〕顶针等﹒** 典型的模具结构典型的模具结构包括以下几个主要局部﹕1﹒主流道﹕是模具连接注射机喷嘴通至型腔或分流道的一段﹐主流道进口顶部呈凹形﹐以便与喷嘴连接﹐主流道进口直径应略大于喷咀直径〔〕以免溢料并防止两者连接不准而发生堵塞﹐进口直径根据制品大小而定﹐一般为ψ4-8mm主流道直径应向内扩大﹐呈3-5∘角﹐以便流道顺利出模﹒2﹒分流道﹕在多型腔中连接主流道和各个型腔的通道﹐为使熔料能等速度地充满各型腔﹐分流道在模里的排列应尽可能等距﹐对称﹐而分流道的截面积形状﹑尺寸封熔料的流动有很大影响﹐且对脱模﹑造模的难易都有影响﹒常用的分流道截面形状是梯形或半圆形而且是开在带有脱模杆的半模上﹐流道的外表必须抛光以减小流动阻力而提供较快速度充模﹐流道的尺寸决定于塑料品种﹐制品尺寸及壁厚型要〔具体参见有关资料数据〕在满足成求的前提下应尽量减少截面积﹐以免增加水口料的比例及使冷却时间增加﹐降低了生产效率﹒3﹒冷料位﹕设在主流道末端的空穴﹐用来容纳喷嘴两次注射之间所产生的冷料﹐从而防止分流道或水口堵塞﹐如果冷料进入型腔那么会导致制件内应力加大或机械强度缺乏﹐冷料位尺寸一般为ψ3~10mm﹐深度6mm左右﹐为便于脱模〔拉出水口〕﹐其底部通常都是拉料杆位〔脱模杆〕﹐拉料杆的头部通常都设计成下凹陷或带有沟槽形式﹐便于拉出主流道连整个流道系统﹒4﹒浇口〔入水口〕﹕是熔料通过主﹑分流道后进入型腔的通道﹐浇口的截面积通常是整个流道系统中截面积最小的局部﹒内浇口的尺寸形状对制件的质量影响很大﹐其主要的作用可列述以下几点﹕1)控制料流速度2)成型中水口位早凝结可防其倒流﹒3)使料通过时产生较高的剪切力使料温提升﹐从而降低其外表粘度﹐提高其流动性﹒4)便于制件与流道别离﹒。

POM特点+优劣点+应用领域

英文缩写/中文 商品名

名

商标

POM/聚甲醛

均聚甲

AMCEL®

醛 共聚甲 CELON®

醛

HOSTAFORM®

生产商 产品优点

应用领域

产品缺点

具高机械强度和刚性

最高的疲劳强度

TICONA

环境抵抗性、耐有机溶剂 电子电器:洗衣

最大的长期使用温度

性佳

机、果汁机零件、 <90; 最大的短时耐热

HOSTAFORM®主要牌号性能及应用

等级

特点

主要用途

C9012

注塑级别,未填充

适合于注塑 2-4mm 的制品,主要应用于电 子业和自动化工业

C9021AW

注塑级别,添加润滑剂

C9021TF

注塑级别,PTFE 改性,力学性能和流动性 用于高耐磨轴承材料和工业电子方面

好

注塑级别,10%玻纤增强,力学性能和电

中粘性树脂 15%玻纤增强级 具备特高刚性及强度

需要较高刚性的机械零件

GC25A

表面经过润滑并添加 25%玻璃 具备特高刚性及强度

纤维

需要较高刚性的机械零件

抗静电

EC270TX 耐紫外线/耐气候性

极高的刚性及强度 并具导电性有抗静 汽车燃料箱法兰 滤袋

电作用

M25UV

高粘性树脂 使用于容易填充之 非改质材料中最高韧性 有均衡的性能

等级 KP20 KP25 KP30

特点 标准流动等级(MI=8) 最不易粘到模具上 相似于 KP20(MI=13) 但具有更高的流动 性 高流动性等级(MI=23) 最不易粘到模具上

主要用途 齿轮 凸轮 盒式磁带轮毂 轴承 夹子 齿轮 凸轮 盒式磁带轮毂 轴承 夹子 打火机 按钮式喷雾器瓶子 紧固件

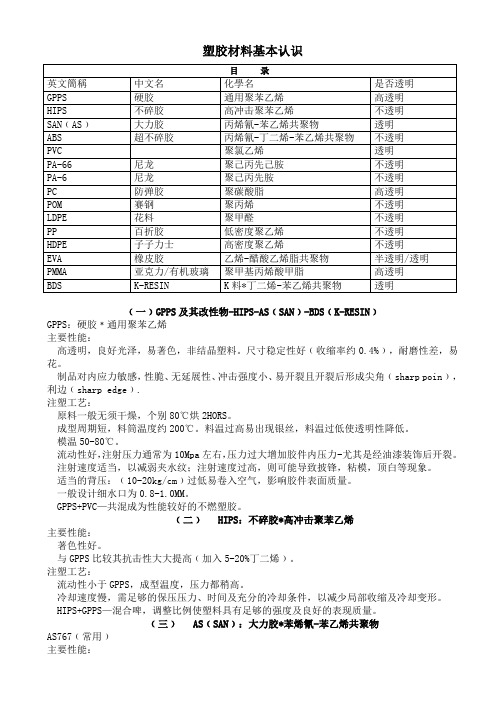

塑胶材料基本认识hh

塑胶材料基本认识﹙一﹚GPPS及其改性物-HIPS-AS﹙SAN﹚-BDS﹙K-RESIN﹚GPPS:硬胶﹡通用聚苯乙烯主要性能:高透明,良好光泽,易著色,非结晶塑料。

尺寸稳定性好﹙收缩率约0.4%﹚,耐磨性差,易花。

制品对内应力敏感,性脆、无延展性、冲击强度小、易开裂且开裂后形成尖角﹙sharp poin﹚,利边﹙sharp edge﹚.注塑工艺:原料一般无须干燥,个别80℃烘2HORS。

成型周期短,料筒温度约200℃。

料温过高易出现银丝,料温过低使透明性降低。

模温50-80℃。

流动性好,注射压力通常为10Mpa左右,压力过大增加胶件内压力-尤其是经油漆装饰后开裂。

注射速度适当,以减弱夹水纹;注射速度过高,则可能导致披锋,粘模,顶白等现象。

适当的背压:﹙10-20kg/cm﹚过低易卷入空气,影响胶件表面质量。

一般设计细水口为0.8-1.0MM。

GPPS+PVC—共混成为性能较好的不燃塑胶。

﹙二﹚ HIPS:不碎胶*高冲击聚苯乙烯主要性能:著色性好。

与GPPS比较其抗击性大大提高﹙加入5-20%丁二烯﹚。

注塑工艺:流动性小于GPPS,成型温度,压力都稍高。

冷却速度慢,需足够的保压压力、时间及充分的冷却条件,以减少局部收缩及冷却变形。

HIPS+GPPS—混合啤,调整比例使塑料具有足够的强度及良好的表现质量。

﹙三﹚ AS﹙SAN﹚:大力胶*苯烯氰-苯乙烯共聚物AS767﹙常用﹚主要性能:高透明,高光泽,耐冲击优于GPPS。

不耐动态疲劳,耐应力开裂远胜于GPPS。

注塑工艺:需干燥80℃2h.注射成型180℃-270℃温度,模温65℃-75℃。

﹙四﹚BDS﹙K-Resin﹚:K料*丁二烯-苯乙烯共聚物主要性能:透明、具有较高的冲击强度韧性;K料分KR-01﹠KR-03,KR-03冲击性优于KR-01、K-684D、K-03、K-03NW。

注塑工艺:A.注射温度:200-250℃,注射压力:40-70Mpa。

加尔文芯(Galvanic)ProTech903胶带分析仪说明书

The Only Tape Analyzer That Rivals Laboratory Sensitivity When Monitoring Sub-ppm H2S & Specialty CompoundsAdvanced Analysis•0.005 ppm Detection Limit•H2S & Total Sulfur Multi-ParameterHazardous Area Certified•Class I Division 2 and Division 1•ATEX / IECEx Zone 1Maintenance Friendly•30 Seconds to Alarm•Quick & Easy Excursion RecoveryExpanded Applications•Arsine for Ethylene Cracking Plants•Chlorine in Chlorine Absorption UnitsProTech903™ Tape Analyzer IntroductionProTech903™ is a process analyzer that measuresH2S, total sulfur, and other compounds in gas-phasesamples. ProTech903™ helps natural gas, refinery,and other industrial operators meet gas qualityrequirements and optimize process control.ProTech903™ uses a special tape method tomeasure gas compounds. Monitoring the rate ofchange of stain development on tape allowsProTech903™ to calculate the concentration.ProTech903™ is a 3rd-generation analyzer backed byGalvanic’s 40 years of field-proven experiencesupporting gas processing industries.0.005 ppm LDL for H2S and Specialty Compounds Lead-Acetate Tape MethodAfter sample is extracted, the gas is pressureregulated and filtered. Then the gas is humidifiedbefore coming in contact with the tape. A reactionoccurs causing a stain on the tape. The darker thestain, the less light is reflected. The rate of change ofthe stain is proportional to the concentration.Fast-Loop Key ComponentsSpecialty Gas CompoundsProTech903™ is best known for accuratelymeasuring H2S and Total Sulfur. However, theanalyzer can also be used to monitor non-sulfur gascompounds. Configurations are available for arsine,phosphine, phosgene, and chlorine.The analyzer configuration is customized for eachapplication. The humidifier will use deionized waterinstead of acetic acid, or will not include a humidifierat all. An alternate sensor block is used in someinstances. The lead-acetate tape will be substitutedby other specially formulated tapes.ProTech903™ offers a color card calibrationprocedure when measuring these compounds sincecalibration gas can be difficult to source.On-Board-Calibration Simplifies OperationHazardous Calibration Made EasyProTech903™ is the only tape analyzer that offerson-board-calibration (OBC) as a substitute for colorcard calibration. This system uses a calibration gasgenerator integrated with permeation tubes foraccurate on-demand calibration.In some cases, a carrier gas and temperaturecontroller are used along with a flow meter in orderto provide maximum accuracy.Engineering Drawing for Arsine & Phosphine Configuration (903W)Engineering Drawing for ATEX / IECEx Zone 1 Configuration (903CE Total Sulfur)Engineering Drawing for Class I Division 1 Configuration (903D1)Engineering Drawing for Class I Division 1 Configuration (903D1 Total Sulfur)Engineering Drawing for Class I Division 2 Configuration (903D2 Total Sulfur)Engineering Drawing for Class I Division 2 Configuration (903W)*****************|+1(403)252-8470| SAM-BMM-E30-ALL ProTech903 Brochure TI Rev . 3Specifications Subject to Change Without NoticeCompoundsHydrogen Sulfide, Total Sulfur, Arsine, Phosphine, Phosgene, Chlorine Ranges 100 ppb to 300 ppm Direct Feed / Above 300 ppm with Dilution ChamberAccuracy <0.5 ppm: ± 5% F.S. / 0.5 ppm to 1 ppm: ± 3.0% F.S. / >1 ppm to 50 ppm: ± 2.0% F.S. / >50 ppm: ± 2.5% F.S.Repeatability <0.5 ppm: ± 5% F.S. / 0.5 ppm to 1 ppm: ± 3.0% F.S. / >1 ppm to 50 ppm: ± 2.0% F.S. / >50 ppm: ± 2.5% F.S.Sensitivity ± 1% F .S .Method(s) Lead-Acetate Tape and Other Specialty Tapes for Non-H2S Applications Response Time 30 Seconds to AlarmCalibration Gas Cylinder, Color Card, On-Board-Calibration (OBC) Using Permeation Tubes Analog Outputs 6 x 4-20mA Outputs (Loop-Powered) Analog Inputs 3 x 4-20mA Inputs [RTD, 4-20mA, Transducer] Modbus RS232 or RS485 Digital Outputs 3 x SPDT Relays Digital Inputs 8 Discrete Inputs Remote GUI YesAnalyzer Display Monochrome LCD With Extendable KeypadAmbient Conditions 0 to 50°C [32° to 122°F] with 0 to 95% non-condensing relative humidity Power90 – 230 VAC, 10 – 32 VDC, or Solar Power Power Consumption 10 Watts [250 Watts for Total Sulfur]Total Sulfur Option Additional 9 kg [20 lbs.] and 381 mm [15”] WidthModel 903W903D2903D1903CEDimension 482 x 432 x 229 mm [19” x 17” x 9”] 86 x 838 x 318 mm[27” x 33” x 12.5”] 686 x 838 x 318 mm [27” x 33” x 12.5”] 686 x 838 x 318 mm [27” x 33” x 12.5”] Enclosure Material Fiberglass Stainless Steel Cast Aluminum Cast Aluminum Enclosure Rating NEMA 4X NEMA 1, IP10 NEMA 1, IP10 NEMA 1, IP10 Enclosure Weight18.1 kg [40 lbs.] 20.4 kg [45 lbs.] 29.4 kg [60 lbs.] 29.4 kg [60 lbs.]Area ClassificationClass I Div. 2Groups BCD T3Class I Div. 2 Groups BCD T3Class I Div. 1 Groups BCD T3ATEX / IECEx Zone 1 II 2 G Ex db [ia] ia op is IIB+H 2 T4 Gb T amb 0 ≤ Ta ≤ 50CChina Pattern Approval, India CCOE, Russia Pattern Approval, Russia TR-CU*****************|+1(403)252-8470| SAM-BMM-E30-ALL ProTech903 Brochure TI Rev . 3Specifications Subject to Change Without NoticeChoose the Right Model for Your Application903W 903D2 903D2-TS 903D1 903CEDigital Copies Available。

POM结构性能

聚甲醛POM是一种坚韧有弹性的材料,即使在低温下仍有很好的抗蠕变特性、几何稳定性和抗冲击特性。

POM既有均聚物材料也有共聚物材料。

均聚物材料具有很好的延展强度、抗疲劳强度,但不易于加工。

共聚物材料有很好的热稳定性、化学稳定性并且易于加工。

无论均聚物材料还是共聚物材料,都是结晶性材料并且不易吸收水分。

POM 的高结晶程度导致它有相当高的收缩率,可高达到2%~3.5%。

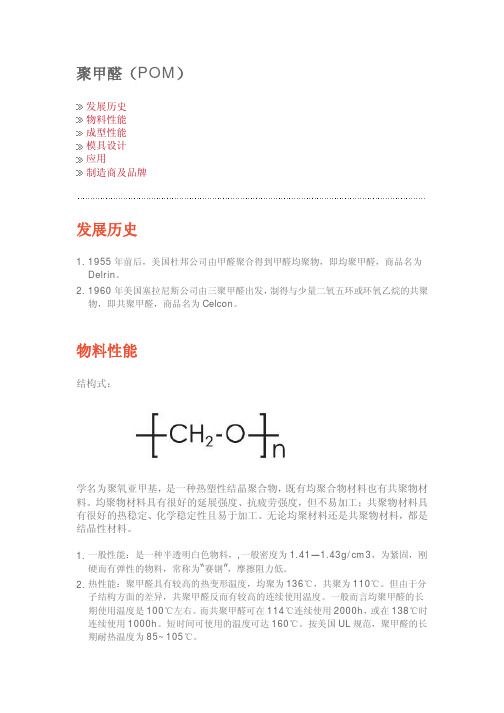

对于各种不同的增强型材料有不同的收缩率聚甲醛学名聚氧化次甲基,英文名称Polyoxymethylenes或者Polyacetal(简称POM),是分子主链中含有[-CH2-O-]链节的线型高分子化合物,为乳白色不透明结晶性线性热塑性树脂聚甲醛是一种没有侧基、高密度、高结晶的线型聚合物,具有优异的综合性能。

它是继尼龙之后发展的优良树脂品种,分子结构规整和结晶性使其物理机械性能十分优异,有金属塑料之称。

按其分子链中化学结构的不同可以分为均聚甲醛和共聚甲醛两种。

分子式:结构式:均聚甲醛:—[CH2O]n—共聚甲醛:-[CH2O]n-[CH2O-CH2-CH2]m- (n>m)均聚甲醛和共聚甲醛均聚甲醛结晶度高,机械强度、刚性、热变形温度等比共聚甲醛好,共聚甲醛熔点低,热稳定性,耐化学腐蚀性,流动特性,加工性均优于均聚甲醛,新开发的产品为超高流动(快速成型),耐冲击和降低模具沉积牌号,也有无机填充,增强牌号。

两者的重要区别是:均聚甲醛密度、结晶度、熔点都高,但是热稳定性差,加工温度范围窄(约10℃),对酸碱稳定性略低;共聚甲醛密度、结晶度、熔点、强度都较低,但是热稳定性好,不容易分解,加工温度范围宽(50℃),对酸碱的稳定性较好。

聚甲醛是本世纪60年代问世的新型热塑性工程塑料,它的发展极其迅速,目前已经成为工程塑料家族中举足轻重的一员。

聚甲醛的原料是甲醛,可以从化肥生产中的废气一氧化碳与氢先合成得到甲醇,再经过氧化而制得甲醛。

甲醛经过缩聚或者离子型聚合得到聚甲醛。

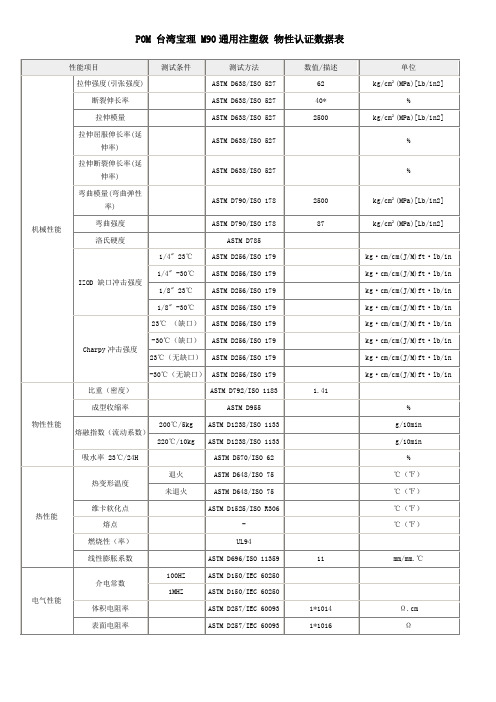

POM 台湾宝理 M90通用注塑级 物性认证数据表

kg·cm/cm(J/M)ft·lb/in

-30℃(无缺口)

ASTM D256/ISO 179

kg·cm/cm(J/M)ft·lbD792/ISO 1183

1.41

成型收缩率

ASTM D955

%

熔融指数(流动系数)

200℃/5kg

℃(℉)

熔点

-

℃(℉)

燃烧性(率)

UL94

线性膨胀系数

ASTM D696/ISO 11359

11

mm/mm.℃

电气性能

介电常数

100HZ

ASTM D150/IEC 60250

1MHZ

ASTM D150/IEC 60250

体积电阻率

ASTM D257/IEC 60093

1*1014

Ω.cm

表面电阻率

ASTM D257/IEC 60093

拉伸屈服伸长率(延伸率)

ASTM D638/ISO 527

%

拉伸断裂伸长率(延伸率)

ASTM D638/ISO 527

%

弯曲模量(弯曲弹性率)

ASTM D790/ISO 178

2500

kg/cm²(MPa)[Lb/in2]

弯曲强度

ASTM D790/ISO 178

87

kg/cm²(MPa)[Lb/in2]

洛氏硬度

ASTM D785

IZOD 缺口冲击强度

1/4" 23℃

ASTM D256/ISO 179

kg·cm/cm(J/M)ft·lb/in

1/4" -30℃

ASTM D256/ISO 179

kg·cm/cm(J/M)ft·lb/in

玩具工艺手册[1]

![玩具工艺手册[1]](https://img.taocdn.com/s3/m/7009d064783e0912a2162a25.png)

注塑生产工艺知识(1)注塑生产工艺知识(2)压铸生产工艺知识静电生产工艺知识真空电镀生产工艺知识手喷生产工艺知识移印生产工艺知识装配生产工艺知识补充资料--夹具概述注塑生产工艺知识(1)热塑性塑料的组成树脂(占40%~100%)----- 赋予塑料的可塑性﹑流动性及黏结性填充剂(占20%~50%)----- 改善塑料性能﹐扩大使用范围增塑剂(占5%~70%)----- 提高流动性﹑韧性﹑柔软性﹑弹性着色剂(<2%)----- 赋予色彩﹐改善塑料耐候性稳定剂(占2%~5%)----- 延缓塑料变质(包括光稳定剂﹑热稳定剂及抗氧剂等)润滑剂(<1%)----- 提高流动性﹐改善胶件粘模及改善表面质量等等﹒﹒﹒﹒﹒﹒常用塑料主要性能及注塑成型工艺要点1﹒GPPS及其改性物 ----- HIPS﹑AS(SAN)﹑BDS(K-Resin)GPPS ---- 硬胶﹒通用聚苯乙烯 ***塑料主要性能﹔a) 高透明度﹑良好光泽﹑容易着色﹐属非结晶塑料b) 尺寸稳定性好(收缩率0.4%左右)﹐耐磨性差﹐故胶件包装要求较高以防擦花c) 制品对内应力敏感﹐性脆﹐无延展性﹐冲击强度小﹐易开裂且断裂后易产生尖角(SHARP POINT)﹑利边(SHARP EDGE)﹐故单纯的GPPS料较少用于玩具制造﹒注塑工艺要点﹔a) 原料一般不用干燥﹐个别情况80℃烘2小时b) 成型温度波动较大﹐加热熔化及固化速度快﹐故成型周期一般较短﹐温度参数:料筒温度200℃左右,料温过高易出现银丝,而料温过低则会开裂.c) 模温控制﹔模温一般在50℃~80℃d) GPPS流动性很好,注塑中不需最高压力,通常注塑压力40Mpa左右,压力过大而增加胶体的流动性,但可能导致制品开裂,尤其是厚壁和带嵌件的制品.e) 注射速度一般视产品情况而定,但注射速度受注射压力影响较大,速度过快时可能会导致批锋或出现粘模以及顶出时,顶白顶裂等问题.f) 适当的背压﹔如果背压太低﹐螺杆转动易卷入空气﹐料筒内料粒密度小﹐胶粒塑化效果不好﹐影响胶件表面质量(一般背压取10~20kg/cm²)g) 模具上一般设计细水口为0.8~1.0mm共混改性塑料:GPPS + PVC ------- 共混成为性能较好的不燃塑料常用原料举例﹔a) 奇美硬胶PG-33 (台湾奇美实业公司)b) STYRON666D (美国道化学公司)c) Bakelite SMD-3500 (美国联合碳化物有限公司)*** HIPS ---- 不碎胶﹒高冲击聚苯乙烯 ***塑料主要性能﹔a) 着色性好b) 与GPPS比较﹐加入了5~20%的丁二烯(一般用顺丁橡胶或丁苯橡胶)成份﹐故抗冲击性大大提高﹒注塑工艺要点﹔a) 流动性小于GPPS﹐故成型温度﹑压力都稍高﹒b) 冷却速度较GPPS慢﹐故需要足够的保压压力和保压时间以及充分的冷却条件﹐以减少局部收缩和冷却变形﹒共混改性塑料:HIPS+GPPS ------- 混和啤塑﹐调整比例﹐使塑料具有足够强度及良好表面质量﹒常用原料举例﹔a) HIPS STYRON 470﹐475U (DOW Chemical Co.,Ltd)b) Dolyrex PH-66 (台湾奇美实业公司)c) HIPS HI-425 (NIWON Co.,Ltd.KOREA)*** AS(SAN) ---- 大力胶﹒丙烯晴-苯乙烯共聚物 ***塑料主要性能﹔a) 高透明﹑高光泽﹑耐冲击性优于GPPS﹒b) 不耐动态疲劳﹐但耐磨力开裂远胜GPPS﹒注塑工艺要点﹔a) 需进行预干燥﹐80℃2小时﹒b) 温度控制﹔注射成型温度180~270℃﹐模具温度65~75℃﹒常用原料举例﹔AS767/STYLON GR601 (旭 DOW﹒日本)*** BDS(K-Resin)-- K料﹒丁二烯-苯乙烯共聚物 ***塑料主要性能﹔a) 透明且具有较高的冲击强度及韧性﹒b) K料分KR-01& KR-03﹐KR-03冲击性优于KR-01﹒注塑工艺要点﹔啤塑参数﹔注射料的温度﹔200~250℃﹐注射压力﹔40~70Mpa﹐模具温度﹔40~60℃﹒共混改性塑料﹔根据需要﹐K料可以和聚苯乙烯及其改性物(包括ABS)任何比例混合﹒常用原料举例﹔KR-01﹐KR-03 (美国菲利浦石油化学公司)2﹒ABS & MBS*** ABS -- 超不碎胶﹒丙烯月青 - 丁二烯-苯乙烯共聚物 ***ABS可以看作是PB(聚丁二烯)﹒BS(丁苯橡胶)﹒PBA(丁氰橡胶)分散于AS(丙烯月青-苯乙烯的共聚物)或PS(聚苯乙烯)中的一种多组份聚合物.三种组份的作用﹔A(丙烯月青)──占20~30%﹐使胶件表面较高硬度﹐提高耐磨性﹐耐热性B(丁二烯)──占25~30%﹐加强柔顺性﹐保持材料弹性及耐冲击强度C(苯乙烯)──占40~50%﹐保持良好成型性(流动性﹐着色性)及保持材料刚性﹒塑料主要性能﹔a) 由于B的作用﹐ABS较GPPS抗冲击强度高得多﹒b) 收缩率较小(0.4~0.7%)﹐尺寸稳定﹒c) 具有良好电镀性能﹐也是所有塑料中电镀性能最好的﹒注塑工艺要点﹔a) 吸湿性较大﹐必须干燥﹐干燥条件85℃﹐3hrs以上(如要求胶件表面光泽﹐更需长时间干燥)﹒b) 温度参数﹔料温180~260℃(一般不宜超过260℃﹐因过高温度会引致橡胶成份分解而使流动性降低)﹐模温40~80℃正常﹐若要求外观光亮则模温取较高﹒c) 注射压力一般取70~100Mpa﹐保压取第一压的30~60%﹐注射速度取中﹑低速﹒d) 模具入水采用细水口﹑热水口及一般设计细水口为0.8~1.2mm﹒共混改性塑料﹔a) ABS+PC →提高ABS耐热性和抗冲击强度﹒b) ABS+PVC →提高ABS的韧性﹑耐热性及抗老化能力﹒常用原料举例﹔a) ABS POLYLAC 747 757 (台湾奇美实业公司)b) LUSTRAN ABS 248 (Monsanto Company USA)c) LGHI-121H (LG Chemical Ltd KOREA)d) Cycolac ABS 1008 (General electrical U.S.A)e) ABS DENKA GR-2000 (日本电气化学工业)f) ABS JSR 12 (日本合成橡胶公司)g) STYLAC ABS 191 (旭道﹒日本)h)*** MBS –透明ABS﹒甲基丙烯酸甲脂-丁二烯-苯乙烯共聚物***塑料主要性能﹔透明且具备ABS性能﹐其原理为﹔M+BS →MBS(透明)﹐M使材料折光率降低﹐S使材料折光率增大﹐故加入后两者折光率趋于一致成为透明﹒注塑主要工艺﹔(同ABS﹒需注意混点﹒气泡影响外观)常用原料举例﹔Toray ABS 920 (日本东丽株式会社)3﹒PVC(聚氯乙烯)一般以为含15%以下增塑剂的PVC称为硬PVC﹐而含15%以上增塑剂的PVC称为软PVC﹐玩具所用PVC 多为软PVC﹒塑料主要性能﹔a) 非结晶性塑料﹐透明﹐着色容易﹒b) 材料中增塑剂含量决定软硬程度(一般在55~90度)及力学性能﹒注塑工艺要点﹔a) 原料必须干燥(氯乙烯极性分子易吸水)﹐干燥温度85℃左右﹐时间2小时以上c) 材料的成型温度接近分解温度﹐故须控制尽可能用较低的温度注射﹐同时亦应尽可能缩短啤塑周期﹐以减少熔料在料筒内的滞留时间﹒料温参数﹔前160~170℃﹐中160~165℃﹐后140~150℃﹐由于PVC本身耐热性差﹐料在料筒内长时间受热﹐会降解析出氯化氢(HCL)使胶件变黄甚至产生黑点﹐并且氯化氢对模腔有腐蚀作用﹐所以要经常清洗模腔及机头死角位﹒d) 流动性很差﹐故注塑模的浇口﹑流道尽可能粗﹑短﹑厚且制件壁厚应在1.5mm以上﹐以减少压力损失使料流尽快充满型腔﹐总之宜采用高压低温(注射压力200Mpa以上﹐背压取0.5~1.5Mpa﹐保压取注射压力的20~30%)e) 模具温度尽可能低(通常运冻水 -------- 控制模温在30~45℃),以缩短成型周期以及减小胶件出模后变形﹐必要时借助定型模﹑缩水模来较正控制变形﹒f) 水口料﹔清洁良好的水口料可百分之百可用﹒g) 关机﹔提前10啤关闭加热电掣﹐停机后用PE过机﹒共混改性塑料﹔PVC+EVA --------- 提高冲击强度(长效增塑作用)﹒PVC+ABS --------- 增强韧性﹐提高冲击强度﹒4﹒NYLON(PA)…… (尼龙﹒聚酉先胺)常用尼龙为脂肪族尼龙如PA6﹑PA66﹑PA1010……最常用的PA66(聚己二酉先己二胺)在尼龙材料中结构最强﹐而PA6(聚己内酉先胺)具有最佳的加工性能﹒塑料主要性能﹔1) 结晶度高﹐机械强度优异(因为高分子链含有强极性酉先胺基〔NHCO〕﹐键之间形成氢键)﹒2) 冲击强度高(高过ABS﹑POM但比PC低)﹐冲击强度随温度﹑温度增加而显著增加(吸水后其他强度如拉伸强度﹑硬度﹑刚度会有下降)﹒3) 表面硬度大﹐耐磨性﹐自滑性卓越﹐适于做齿轮﹑轴承类传动零件(自滑性原理﹔PA分子结晶中具有容易滑移的面层结构)﹒4) 热变形温度低﹐吸湿性大﹐尺寸稳定性差﹒注塑工艺要点﹔a) 原料需充分干燥﹐温度80~90℃﹐时间四小时以上﹒b) 熔料粘度低﹐流动性极好﹐啤件易出披锋﹐故压力取低一般为60~90Mpa﹐保压取相同压力(加入玻璃纤维的尼龙相反要用高压)﹒c) 料温控制﹔过高的料温易使胶件出现色变﹐质脆及银丝﹐而过低的料温使材料很硬可能损伤模具及螺杆﹒料筒温度220~280℃(纤维偏高)﹐不宜超过300℃﹐(注﹔PA6熔点温度210~215℃﹐PA66熔点温度255~265℃).d) 收缩率较大(0.8 1.48)﹐使啤件呈现出尺寸的不稳定﹒(收缩率随料温变化而波动)﹒e) 模温控制﹔一般控制在20~90℃﹐模温直接影响尼龙结晶情况及性能表现:模温高 ---- 结晶度大﹐刚性﹑硬度﹑耐磨性提高﹒模温低 ---- 柔韧性好﹐伸长率高﹐收缩性小﹒f) 注射速度﹔高速注射﹐因为尼龙料结晶(熔点)高﹐只有高速注射才更宜充模,对薄壁﹐细长件更是如此﹒备注﹔需要同时留意披锋产生及排气不良引致的外观问题﹒g) 模具方面﹔工模一般不开排气位﹐水口设计形式不限﹒退火/调湿处理﹔可进行二次结晶﹐使结晶度增大﹐故刚性提高﹐改善内应力分布﹐使不易变形﹐且使尺寸稳定﹒可行方法﹔用100℃沸水煮1~16小时﹐视具体情况可考虑加入适量醋酸盐﹐使沸点上升到120℃左右以增加效果﹒常用原料举例﹔a) Zytel 101﹐109﹐408 ………属PA66 (Du Pont Company USA).b) NYLON 1013B﹐1013NB ………属PA6(UBE宇部与产株式会社﹒日本)﹒5﹒PC --- 防弹玻璃胶﹒聚碳酸脂塑料主要性能﹔a) 高透明度(接近PMMA)﹐非结晶体﹐耐热性优异﹒b) 成型收缩率小(0.5~0.7%)﹐高度的尺寸稳定性﹐胶件精度高﹒c) 冲击强度高居热塑料之冠﹐蠕变小﹐刚硬而有韧性﹒d) 耐疲劳强度差﹐耐磨性不好﹐对缺口敏感﹐而应力开裂性差﹒注塑工艺要点﹔a) 高温下PC对微量水份即敏感,必须充分干燥原料,使含水量降低到0.02%以下﹒干燥条件:100~120℃,时间12小时以上.b) PC对温度很敏感﹐熔体粘度随温度升高而明显下降﹐料筒温度﹔250~320℃.(不超过350℃)﹐适当提高后料筒温度对塑化有利﹒c) 模温控制:85~120℃,模温宜高以减少模温及料温的差异从而降低胶件内应力.注﹔模温高虽然降低了内应力﹐但过高会易粘模﹐且使成型周期长﹒d) 流动性差﹐需用高压注射﹐但需顾及胶件残留大的内应力(可能导致开裂)﹐注射速度﹔壁厚取中速﹐壁薄取高速﹒e) 必要时内应力退火,烘炉温度125~135℃,时间2小时,自然冷却到常温.f) 模具方面要求较高﹔1> 设计尽可能粗而短﹐弯曲位少的流道﹐用圆形截面分流道及流道研磨抛光等为使降低熔料的流动阻力﹒2> 注射浇口可采用任何形式的浇口﹐但入水位直径不小于1.5mm﹒3> 材料硬﹐易损伤模具﹐型腔﹐型芯须经淬火处理或镀硬铬(Cr)﹒g) 啤塑后处理﹔用PE料过机﹒共混改性塑料﹔a) PC+ABS ------- 随着ABS的增加﹐加工性能得到改善﹐成型温度有所下降﹐流动性变好﹐内应力有改善﹐但机械强度随之下降﹒b) PC+POM ------- 可直接任何比例混和﹐其中比例在PC﹔POM=50-70﹔50-30在很大程度上保持了PC优良的机械性能﹐而且耐应力开裂能力显著提高﹒c) PC+PE -------- 目的是降低熔体粘度﹐提高流动性﹐也可使PC的冲击强度﹑拉伸强度﹑断裂强度得到一定程度改善﹒d) PC+PMMA ----- 可使胶件呈现珠光效果﹒常用原料比例﹔a) Panlite PC 1250Y (帝人化成株式会社﹒日本)b) Saicoroy PC 800 (宇部﹒日本)6﹒POM ---- 赛钢﹒聚甲醛塑料主要性能﹔a) 高结晶﹐乳白色料粒﹐很高刚性和硬度﹒b) 耐磨性及自润滑性仅次于尼龙(但价格比尼龙便宜)﹐并具有较好韧性﹐温度﹑湿度对其性能影响不大﹒c) 耐反复冲击性好过PC及ABS﹒d) 耐疲劳性是所有塑料中最好的﹒注塑工艺要点﹔a) 结晶性塑料﹐原料一般不干燥或短时间干燥(100℃﹐1- 2Hrs).b) 流动性中等﹐注射速度宜用中﹒高速﹒c) 温度控制﹔料温﹔170~220℃﹐注意料温不可太高﹐240℃以上会分解出甲醛单体(熔料颜色变暗)﹐使胶件性能变差及腐蚀模腔﹒模温﹔80~100℃﹐控制运热油﹒d) 压力参数﹔注射压力100Mpa﹐背压0.5Mpa﹐正常啤压宜采用较高的注射压力﹐因流体流动性对剪切速率敏感﹐不宜单靠提高料温来提高流动性﹐否则有害无益﹒e) 赛钢收缩率很大(2~2.5%)﹐须尽量延长保压时间来补缩改善缩水现象﹒f) 模具方面﹔*** POM具高弹性材料﹐浅的侧凹可以强行出模﹒*** 注射浇口宜采用大入水口流道整段大粗为佳﹒共混改性塑料﹔POM+PUR(聚氨脂)------ 「超韧POM」﹐冲击强度可提高几十倍﹒常用原料举例﹔a) 均聚甲醛﹔Delrin 100﹐ 100ST﹐500 (DU PONT Company USA)b) 共聚甲醛﹔Celcon M90 (Celanese USA)7﹒PP ---- 百折胶﹒聚丙烯塑料主要性能﹔a) 质轻﹐可浮于水中﹒b) 高结晶度﹐耐磨性好﹐优于HIPS﹐高温冲击性好﹐硬度低于ABS﹒HIPS﹒c) 突出的延伸性和抗疲劳性能﹒注塑工艺要点﹔a) 加工前一般不需干燥﹒b) 染色性较差﹐色粉在料中扩散不够均匀(一般需加入扩散油/白磺油)﹐大胶件尤明显﹒c) 成型收缩率大(1.2~1.9%)﹐尺寸不稳定﹐胶件易变形缩水﹐采用提高注射压力及注射速度﹐减少层间剪切力使成型收缩率降低﹒d) 流动性很好﹐注射压力大时易出现披锋且有方向性强的缺陷﹐注射压力一般为﹔50~80Mpa﹐(太小压力会缩水明显)﹐保压压力取注射压力的80% 左右﹐宜取较长的保压时间补缩及较长的冷却时间保证胶件尺寸﹑变形程度﹒e) PP冷却速度快﹐宜快速注射﹐适当加深排气槽来改善排气不良﹒f) 料温控制﹔成型温度料温较宽﹐因PP高结晶﹐所以料温需要较高﹒前料筒200~240℃﹐中料筒170~220℃﹐后料筒160~190℃﹐实际上为减少披锋﹑缩水等缺陷﹐往往取偏下限料温﹒g) 模温﹔一般40~60℃﹐模温太低(<40℃)﹐胶件表面光泽差﹐甚至无光泽,模温太高(>90℃)﹐则易发生翘曲变形﹑缩水等﹒h)「气泡」问题﹔高结晶的PP高分子在熔点附近其容积会发生很大变化﹐冷却时收缩及结晶化导致胶件内部产生「气泡」甚至局部空心(这会影响制件机械强度)﹐所以调节啤塑参数要有利于补缩﹒共混改性塑料﹔a) PP+EVA(10%)------- 改善加工性﹐帮助提高冲击强度﹒b) PP+LDPE(10%)------ 提高流动性及耐冲击性﹒d) PP+橡胶 ------ 提高耐冲击性﹒常用原料举例﹔a) COSMO PLENE PP AV 161 (The Polyoleoin Company Singapore Pte.Ltd) tpc 新加坡b) PP BJ 500 (三星综合化学﹒韩国)c) Carlona 6100 (Shell Chemicals UK-Limited)d) MITSUBISHI PP BC3B (三菱化学株式会社﹒日本)8﹒PE(LDPE & HDPE)---- 聚乙烯塑料主要性能﹔*** LDPE ------ 花料﹒低密度软聚乙烯 ***a) 分子量较低﹐分子链有支链﹐结晶度较低(55~60%)﹐故密度小﹐质地柔软﹐透明性较HDPE好﹒b) 耐冲击﹑耐低温性极好﹐但耐热性及硬度都较低﹒***HDPE ------ 孖力士﹐高密度硬聚乙烯 ***HDPE结晶度为85~90%﹐远高于LDPE﹐这决定了它具有较高的机械强度﹒注塑工艺要点﹔a) 结晶性原料﹐吸湿性小﹐可不必干燥﹒b) 流动性好﹐流动性对压力敏感﹒c) 收缩率﹐大易变形﹐翘曲﹐必须控制模温﹐保持冷却均匀﹒d) 成型工艺参数﹒*** LDPE﹔成型温度180~240℃,模温35~65℃﹐注射压力30~90Mpa﹒*** HDEP﹔成型温度180~250℃,模温50~70℃﹐注射压力80~100Mpa﹒啤塑PE一般不需高压﹐保压取第一压的30~60%.e) 模具方面﹔对有侧凹位的件﹐一般都可以强行脱模﹒共混改性塑料﹔a) PE+EVA ----- 改善环境应力开裂﹐但机械强度有所下降﹒b) PE+PP ------ 提高塑料硬度﹒c) PE+PE ------ 不同密度混熔以调节柔软性和硬度﹒d) PE+PB(顺丁二烯)------- 提高其回弹性﹒常用原料举例﹔a) UCAL PE (Union Carbide ASIA Ltd. JAPAN 联合碳化物亚洲公司)b) LDPE-F401-1 ( The Polyoletin Company Singapore Pte Ltd )c) DAELIM POLY LDPE 25A (Dealim Industrial Co., Ltd. ﹒KOREA)b) LDPE LF542 ( 三菱化学株式会社﹒日本)9﹒EVA ---- 橡皮胶﹒乙烯-醋酸乙烯酯共聚物塑料主要性能﹔a) 其柔软性﹑抗冲击性﹑强韧性﹑耐应力开裂及透明性均优于PE﹒b) VA(醋酸乙烯脂)含量越少材料性质越趋于PE﹐VA含量越高﹐材料性质越近于橡胶﹒注塑工艺要点﹔a) 原料不必干燥﹐直接生产加工性能良好﹒b) 工艺参数﹔料筒温度120~180 ℃,模温20~40℃﹐注射压力60Mpa左右(不同型号EVA 会有变化)﹒常用原料举例﹔EVA (DU PONT USA)10﹒PMMA ……..亚加力﹒聚甲基丙烯酸甲酯塑料主要性能﹔a) 最优秀的透明度(仅GPPS可与之相比)及良好的导旋光性﹒b) 常温下较高的机械强度﹒c) 表面硬度较低﹐易擦花﹐故包装要求很高﹒注塑工艺要点﹔a) 原料必须经过严格干燥﹐干燥条件﹔95~100℃,时间6Hrs以上﹐料斗应持续保温以免回潮﹒b) 流动性稍差﹐宜高压成型(80~100Mpa)﹐宜适当增加注射时间及足够保压压力(注射压力的80%)补缩﹒c) 注塑速度不能太快以免气泡明显﹐但速度太慢会使熔合线变粗﹒d) 料温﹑模温需取高﹐以提高流动性﹐减少内应力﹐改善透明性及机械强度﹒料温参数﹔前200~230℃﹐中215~235℃﹐后140~160℃﹐模温﹔30~70℃.e) 模具方面﹔i)入水口要采用大水口﹐够阔够大﹒ii)模腔﹑流道表面应光滑﹐对料流阻力小﹒iii)出模斜度要足够大以使出模顺利﹒iV)考虑排气﹐防止出现气泡﹐银纹(温度太高影响)﹐熔接痕等﹒f) PMMA 极易出现啤塑黑点﹐请从以下方面控制﹔i)保证原料洁净(尤其是翻用的水口料)ii)定期清洁模具﹒iii)机台清洁(清洁料筒前端﹐螺杆及喷咀等)﹒共混改性塑料﹔PMMA+PC ------ 可获得珠光色泽﹐能代替添加有毒的镉(Cd)类无机物制成珠光塑料﹒常用原料举例﹔a) PMMA 372#﹐373#(国内生产)b) Lueite ( Du Pont Co., Ltd﹒USA )c) Acry-aie ( Fudow Chemical Co﹒JAPAN)本部分所附资料﹔数据(1)------- <<常见热塑性塑料中英文名称及化学结构>>资料(2)------- <<常见热塑性塑料成型工艺参数>>资料(3)------- << 塑料鉴别图>>数据(4)------- <<塑料基本价格对照>>注塑生产工艺知识(2)一﹒注塑生产的概念注塑是塑料成型的一种重要方式﹐其过程是将塑料粒从注塑机料斗中送入料筒﹐料粒在受热及螺杆旋转剪切作用下呈熔融的流动状态﹐这时再由螺杆推进熔胶﹐并通过料筒前端喷嘴注入成型塑件的模具中﹐等冷却出模后得到预期的塑件制品﹐事实上﹐一个完整的注塑生产过程还应包括一些辅助工序﹐如所附流程图的说明﹔注塑生产流程图﹔**注塑生产可采用半自动和全自动两种生产形式﹐而手动形式只是在调机时采用.二﹒注塑生产的条件﹔***获得优良注塑的先决条件(1)﹒性能可靠的注塑机﹒(2)﹒满足使用要求的辅助设备﹒(干燥机﹒冻水机﹑混料机等)(3)﹒选择适用的塑料﹒(4)﹒优良的注塑模具﹒(5)﹒高素质的调机技术人员﹒1﹒注塑机目前我厂生产车间注塑机主要为震雄机器厂有限公司生的机器﹐下表列出相关规格供参考﹒注塑机型一次最大注射容量哥林柱宽度台数JM4MKⅡ 4A 350 42JM-4 4A 350 10JM88MK3-C 4A 365 11JM128MKⅢ 9A 410 7JM-10 10A 410 3JM12MKⅡ 12A 405 18JM168MKⅢ 14A 465 17JM-14 14A 445 1JM218MKⅢ 21A 510 8JM268MKⅢ 38A 550 4JM368MKⅢ 39A 700 1合计(1)注塑机基本结构注塑机包括﹔注射系统﹑锁模系统及注塑模具三大部分组成﹒各部分的作用列述如下﹔a) 注射系统是注塑机最重要的部分﹐包括加料装置(料斗)﹑料筒﹑螺杆及喷嘴等部分﹐其作用是使塑料均匀地塑化﹐并在很快速度和较高压力下通过螺杆的剪切塑化推动射入模具﹒b) 锁模系统在注塑机上实现锁合模具﹐开启模具和顶出制件的机构﹐现用注塑机为液压--双曲肘型﹒c) 注塑模具(另述)2﹒生产辅助设备﹔(1)干燥器由于塑料高分子大都含有亲水基因﹐易吸水致成型产生银丝﹑气泡﹑水纹等缺陷﹒故基本上都需要干燥﹐根据材料的性质特点来选择相应的焗料条件(请参见附件二<<常用塑料材料干燥条件>>)(2)冻水机(WATER CHILLER)通过控制冷却水温度(一般使用零上10℃左右)来控制模具的工作温度﹐本厂现时用的型号为﹔20ST-05W (恒星工业冷水机)(3)碎料机将脱离的流道或报废塑件打碎成为水口料以回用于生产﹐打料时注意不同种类的料分开不能杂合﹐环境要保持干净﹐防受污染﹒(4)混料机将按配比秤量后的塑料原料﹐水口料(若需要加入)及色粉/色种通过机械搅拌﹐混合均匀﹐以使成型塑件着色﹐强度一致﹒色粉与色种混色的特点比较﹔色粉混色色种混色优点 1﹒色粉成本低2﹒设备简单﹐投资少3﹒配色方便﹐适应性强 1﹒扩散性好﹐颜色稳定性好2﹒操作简单﹐清洁容易﹐混色工作量小缺点 1﹒色粉分散性差﹐色稳定性差2﹒粉尘飞扬﹐污染环境3﹒改变颜色时清洁工作困难 1﹒色种成本较高2﹒颜色均匀性仍不十分理想**附件三﹔<<塑料着色性比较及注意事项>>三﹒注塑成型工艺过程1﹒注塑过程完整的注塑过程包括﹔加料﹑塑化﹑注射入模﹐保压冷却和脱模等几个步骤﹐但究其实质可看做只是塑化和流动与冷却两个过程﹒(1)塑化这是塑料在料筒内经加热及螺杆旋转剪切达到流动状态并具备良好可塑性的全过程──螺杆旋转不断地将料斗中落下的料粒拽入料筒的同时螺杆后退让料筒中的料在外电热及剪切摩擦热下进行熔化﹐最后将已熔融的胶料定量贮存到螺杆端部等待注射﹒(2)流动与冷却这一过程是指螺杆在油缸作用下前进﹐将具有流动性和温度均匀的熔胶注入模具开始﹐而后经过型腔注满﹐熔体在受控制条件下(如施以保压)冷固定型﹐直至塑件在模中脱出﹒这一过程又可以较详细地分为四个阶段﹔a) 充满阶段﹔这一阶段以螺杆开始向前移动起﹐直致模腔被熔胶充满﹒b) 压实阶段﹔这是指熔胶充满模腔时起至螺杆撤回(倒索)为至的阶段﹒c) 倒流阶段﹔这一阶段是从螺杆后退时开始的﹐这时模腔内的压力比流道内高﹐因此就会发生未凝结的熔胶倒流﹐使模腔内的压力下降﹒d) 冻结后的冻却阶段﹔这一阶段是指浇口的塑料完全冻结时起到塑件在模内顶出为止2﹒成型工艺条件注塑工艺最重要的条件即影响塑化流动和冷却的温度﹐压力及相应的各个作用时间﹒可以说﹔要保证塑件质量合格及稳定﹐必须的条件是准确而稳定的工艺参数﹒在调整工艺参数时﹐原则上按压力 ------ 时间 ------ 温度的顺序来调机﹐不应该同时变动两个或以上参数﹐防止工艺条件紊乱造成塑件质量不稳定﹒** 对各工艺参数的说明(1)温度参数注塑成型过程中需控制的温度有料筒温度﹐喷嘴温度和模具温度﹐料筒温度及喷嘴温度主要影响塑料的流动和冷却﹒a) 料筒温度﹔一般自后至前逐步升高﹐以便均匀塑化﹒b) 喷嘴温度﹔通常略低于料筒最高温度﹐防止喷嘴发生“流涎”现象﹐但亦不可太低防早凝堵塞﹒c) 模具温度﹔对塑件内在性能和表现质量影响很大﹐对于表面要求比较高的胶件﹐模温要求较高﹒(2)压力参数注塑成型过程中的压力包括塑化压力(背压)和注射压力﹒a) 塑化压力(背压)●保证螺杆在旋转复位时增加塑化压力使熔胶的温度均匀及把挥发性气体包括空气排出射料缸外﹒●把附加剂(如﹔色粉﹑色种﹑扩散剂等)与熔胶均匀地混合起来﹒●提供均匀稳定的塑化熔胶以便保证塑件重量稳定﹒●在保证塑件质量的情况下尽可能低以免徙耗损材料﹒●背压的大小调节视胶料不同而异﹐一般不超过20KG/CM2(具体各胶料背压值可参见本工艺资料第一部分有关内容)(b)注射压力●克服塑料熔体从料筒流向型腔的滞阻力﹐给予充模压力及对充入的熔料进行压实﹒●对于流动性差的塑料﹐注射压力要取大﹐对于型腔阻力大的薄壁胶料﹐注射压力也要取大﹒(3)时间参数(成型周期)注塑时间充模时间保压时间成型周期闭模冷却时间总冷却时间其它时间(如﹔开模﹑脱模﹑喷脱剂等)●注射时间和冷却时间是基本组成部分﹐其多少对啤塑件的质量有决定性的影响.●充模时间一般不超过10S●保压时间较长﹐与胶件壁厚有关(厚壁取长时间)﹐以保证最小收缩﹒●冷却时间取决于塑料结晶性﹐制品料厚﹐模具温度等因素视具体情形调整﹒(4)注射速度●注射速度通过调节单位时间内向注射油缸供油多少来实现﹒●一般说来(在不引致负作用的前提下)尽量使用高射速充模﹐以保证塑件熔接强度及表观质量﹐而相对低的压力也使塑件内应力减小提高了强度﹒●采用高压低速进料的情况可使流速平稳﹐剪切速度小﹐塑件尺寸稳定﹐避免缩水缺陷﹒四﹒塑料模的基本认识塑料模具是注塑成型生产中赋予塑料形状所用部件的组合体﹒塑料模的结构视塑料性质﹐制作形状﹐结构以及注塑机的不同等因素而可能形式﹐大小差异很大﹒然而其基本结构大致相同﹐即主要由浇注系统﹑成型零件﹑结构零件﹒三大部分组成﹐其中浇注系统与成型零件是塑料直接接触的部分﹐并随塑料制品而变化﹐它是模具中最重要﹐最复杂变化最大﹐要求表面精度及光泽度最高的部分﹒** 浇注系统&成型零件浇注系统指塑料从喷嘴进入型腔的流道部分﹐包括﹔主流道﹑冷料穴﹑分流道和浇口等﹒成型零件指构成成品形状的各零件﹐包括﹔动﹑静模型腔﹑型芯﹑排气槽(成型)顶针等﹒** 典型的模具结构典型的模具结构包括以下几个主要部分﹔1﹒主流道﹔是模具连接注射机喷嘴通至型腔或分流道的一段﹐主流道进口顶部呈凹形﹐以便与喷嘴连接﹐主流道进口直径应略大于喷咀直径(0.8mm)以免溢料并防止两者连接不准而发生堵塞﹐进口直径根据制品大小而定﹐一般为ψ4-8mm主流道直径应向内扩大﹐呈3-5∘角﹐以便流道顺利出模﹒。

常用塑料性能

GPPS及其改性物---HIPS。

AS (SAN).BDS (K-RESIN)GPPS---硬膠。

通用聚苯乙烯塑料主要性能:1:A、高透明度、良好光澤,容易著色,屬非結晶塑料。

B、尺寸穩定性好,耐磨性差,故膠件包裝要求較高以防擦花;C、制品對內應力敏感,性脆,無延展性,衝擊強度小,易開裂且斷裂后易形成尖角,利邊,故單純的GPPS料較少見用於玩具制造.注塑工藝要點:A、原料一般不需干燥,個別情況80℃烘2小時。

B、成型溫度范圍較大,加熱溶化及固公速度快,故成型周期一般較短,速度參數。

C、模溫控制:模溫一般在50-80℃。

D、GPPS流動性很好,啤塑中需要高壓力(通常注射壓力10Mpa左右)以大而增加膠件內應力----可能導致開裂(尤其是經油漆裝飾工序后)。

E、注射速度適當高以減弱夾水紋,但因注射速度受注射壓力影響大,速度可能會導致披鋒或出模時粘模以及頂出時頂白頂裂等問題。

F、適當的背壓:如果背壓太低,螺杆轉動易進入空氣,料筒內料粒度的膠粒塑化效果不好,影響膠件表面質量(一般背壓取10-20kg cm2) .G、模具上一般設計細水口為0.8-1.0mm。

共混改性塑料:GPPS+PVC-----共混成為性能較好的不燃塑料。

常用原料舉例:A、著色性好B、與GPPS比較是加入了5-20%的丁二烯(一般用順丁橡膠或丁笨橡膠)成份,故抗沖擊性大大提高。

注塑工藝要點:A、流動性小于GPPS,故成型溫度、壓力都稍高。

B、冷卻速度較GPPS慢,故需要足夠的保壓壓力和保壓時間以及充分的冷卻條件以減少局部收縮及冷卻變形。

共混改性塑料:HIPS+GPPS----混和啤塑,調整比例使塑料具有足夠強度及良好表觀質量。

常用原料舉例A、HIPS STYRON 470,475UB、D OLYREX PH-66C、H IPS HI-4253.AS(SAN)—大力膠。

丙烯晴-苯乙烯共聚物塑料主要性能:A、高透明、高光澤、耐沖擊性優于GPPS。

聚甲醛(POM)

成型性能

可采用以下方式成型: 1. 注塑 2. 挤出 3. 吹塑

注塑成型的工艺条件:

1. 干燥:树脂本身的吸湿性很小,因此并不一定需要干燥,但成型时如含水量大于 0.1%,则需进行干燥,也有利于避免出现模垢现象,但对于一些填充品级,如碳纤 维填充,导电品级,则必须进行干燥,干燥条件为 80-90℃,3~4 小时。

品牌 Celcon/Hostaform Ultraform Delrin Duracon Kepital Tenac Formosacon Inpital

2. 电子电气:开关键盘、按钮、音像带卷轴动力工具,庭园整理工具零件、电风扇零 件、手表微型齿轮、插头、开关、按扭、继电器、盒式磁带的轴和轮壳、照相机其 它精密仪器的零件。

3. 家用电器:电视机、洗衣机、电冰箱、电话机、收录机、洗碟机的各种零件等。 4. 机械工业:齿轮、驱动轴、链条、阀门、阀杆螺母、轴承、凸轮、叶轮、滚轮、喷

4. 注射机台:用普通注射成型,合模力>成型品的投影面积 x40-60MPa。 5. 料筒容量:产品重量一般为料筒容量的 40-80%。 6. 喷嘴与闭锁系统:可用开放式喷嘴,但为了防止流涎,最好选用闭锁式喷嘴。 7. 螺杆:用标准型螺杆即可,压缩比 2.8-3.0:1,长径比:18-22:1。 8. 料筒温度:树脂的熔点约 165℃,实际成型时的最佳温度是 190-210℃,最好是

聚甲醛(POM)

发展历史 物料性能 成型性能 模具设计 应用 制造商及品牌

发展历史

1. 1955 年前后,美国杜邦公司由甲醛聚合得到甲醛均聚物,即均聚甲醛,商品名为 Delrin。

杜邦巴斯夫旭化成等几家工程塑料PAPOMPBT之比较

第 3 页,共 3 页

FW-700M

MS-301

FW-700S

SO301

N109-02T H510 H515 H520 ST550

EL104 UR304 UR305 UR309 UR301 EL304 UH403

EC-600B EC-605B

MP-109

Asahi

Tenac FA405 FS410

C9021O다 Oil Conc,s

N2320MO 11005MO N2320 Y

SN456 TRT64N TRT68N

TX-CD(10%) TX-90 TX90+M25HT

WR25HT

S9063 S9064 S27073 S27076 S27063 S27064 S9234 S9244 S27073 GV 10/1 S27072BK 10/1570

570NC(20%) 577 570BK 577BK DE9191X(25%) 525 580

CR-620(20%) CF304

CG525

CF-620(20%)

MR-310 MR-320

WH302(13%) WH304 TC304

FW-700A FW-700N FW-715CS

LF301

LT200 LT804 LT805 LE200 LA500 LA501 LA502 LA531 LA541

C9021 GV 3/10 C9021 GV 3/20 C9021 GV 3/30 C27021 GV 3/30

N2200G4 N2205G5 N2200G23 N2200G33 B2200G43 N2200G53 N2200G63

N2200C4X

C9024 C9021 K C13031 K C13026 C9021 AW C9021 SW C2521 G C9021 G

POM结构性能

聚甲醛POM是一种坚韧有弹性的材料,即使在低温下仍有很好的抗蠕变特性、几何稳定性和抗冲击特性。

POM既有均聚物材料也有共聚物材料。

均聚物材料具有很好的延展强度、抗疲劳强度,但不易于加工。

共聚物材料有很好的热稳定性、化学稳定性并且易于加工。

无论均聚物材料还是共聚物材料,都是结晶性材料并且不易吸收水分。

POM 的高结晶程度导致它有相当高的收缩率,可高达到2%~3.5%。

对于各种不同的增强型材料有不同的收缩率聚甲醛学名聚氧化次甲基,英文名称Polyoxymethylenes或者Polyacetal(简称POM),是分子主链中含有[-CH2-O-]链节的线型高分子化合物,为乳白色不透明结晶性线性热塑性树脂聚甲醛是一种没有侧基、高密度、高结晶的线型聚合物,具有优异的综合性能。

它是继尼龙之后发展的优良树脂品种,分子结构规整和结晶性使其物理机械性能十分优异,有金属塑料之称。

按其分子链中化学结构的不同可以分为均聚甲醛和共聚甲醛两种。

分子式:结构式:均聚甲醛:—[CH2O]n—共聚甲醛:-[CH2O]n-[CH2O-CH2-CH2]m- (n>m)均聚甲醛和共聚甲醛均聚甲醛结晶度高,机械强度、刚性、热变形温度等比共聚甲醛好,共聚甲醛熔点低,热稳定性,耐化学腐蚀性,流动特性,加工性均优于均聚甲醛,新开发的产品为超高流动(快速成型),耐冲击和降低模具沉积牌号,也有无机填充,增强牌号。

两者的重要区别是:均聚甲醛密度、结晶度、熔点都高,但是热稳定性差,加工温度范围窄(约10℃),对酸碱稳定性略低;共聚甲醛密度、结晶度、熔点、强度都较低,但是热稳定性好,不容易分解,加工温度范围宽(50℃),对酸碱的稳定性较好。

聚甲醛是本世纪60年代问世的新型热塑性工程塑料,它的发展极其迅速,目前已经成为工程塑料家族中举足轻重的一员。

聚甲醛的原料是甲醛,可以从化肥生产中的废气一氧化碳与氢先合成得到甲醇,再经过氧化而制得甲醛。

甲醛经过缩聚或者离子型聚合得到聚甲醛。

常用塑料材料添加比例

53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78

POM C13031 PP 7032E3 PP+GF15% PP+GF20% PP+GF20% PP+GF35% PP 801 PPH-T03 PPJ150 PPO GFN3 701S PPO Noryl GFN1520V 960 PPO+10% PPO+30% PPSU RADEL R-5100 GY1037 PSU+30%GF PVC120℃ PVC65℃ PVC65℃ TPE 241-73 TPE 8201-401B0150001 TPE 8201-451B TPE OB501 TPE Santoprene 101-73 TPE TC9GPN TPE 50° TPE 50°

20%

20%

普通产品30~50% HIPS PH-88 LDPE 951-050 LIMS 3960A/B LLDPE7042 PA1010 PA6+15%GF PA6+20%GF PA623G20.0997 PA6+30%GF PA66+15GF% PA66 Grivory GV-2H WA PA66+20%GF PA66grivory HT1V-3FWA black9225 PA66+35%GF 10%~30%视不同产品而定 不可回收 普通产品30~50% 20%

PA66+40%GF Grivory HTIV4FWA PA66 Grivory HTV-5H1 PA66+50% GV-5H PA66 Grivory GV-6H PA66 101F/natrual PA66/Zytel101L PA66 1300S PBT B4406 30%GF PBT B4520 PBT RG301 KB5114 PC 2405 PC 2407 PC/ABS GPM5500S-BR9A001F PC/ABSGPM5500S-WH9A135White PMMA VH001 POM HOStaform MR 130 ACS/NATURAL POM C9021WHITE22 POM CELCON M90-CF2001 POM DURACON CH-25 POM F20-03 POM HOSTAFORM C9021 GV1/30 POM M90-35 POM M90-44 POM N2320 003 POM 500P POM C13021 产品为功能件如:(齿轮, 受力轴)材料不可回收 产品为普通件可回 30%~50% 不可回收 20%~30%视不同产品而定

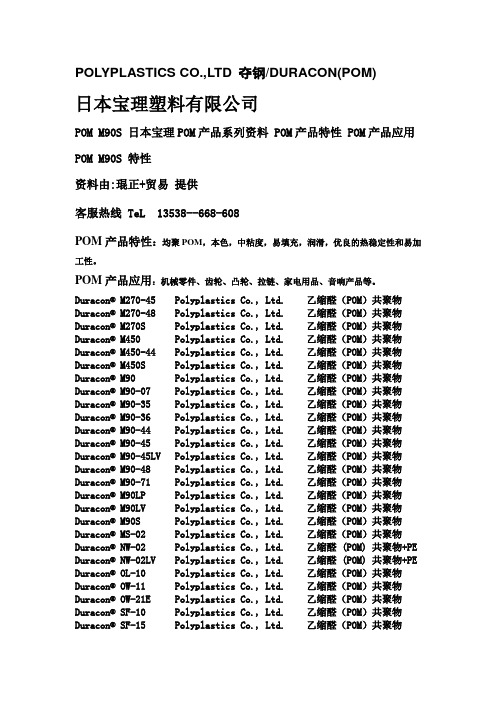

POM M90S 资料

POLYPLASTICS CO.,LTD 夺钢/DURACON(POM)日本宝理塑料有限公司POM M90S 日本宝理POM产品系列资料 POM产品特性 POM产品应用POM M90S 特性资料由:琨正+贸易提供客服热线 TeL 13538--668-608POM产品特性:均聚POM,本色,中粘度,易填充,润滑,优良的热稳定性和易加工性。

POM产品应用:机械零件、齿轮、凸轮、拉链、家电用品、音响产品等。

Duracon® M270-45 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M270-48 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M270S Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M450Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M450-44 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M450S Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90-07 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90-35 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90-36 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90-44 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90-45 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90-45LV Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90-48 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90-71 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90LP Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90LV Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® M90S Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® MS-02 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® NW-02 Polyplastics Co., Ltd. 乙缩醛 (POM) 共聚物+PE Duracon® NW-02LV Polyplastics Co., Ltd. 乙缩醛 (POM) 共聚物+PE Duracon® OL-10 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® OW-11 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® OW-21E Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® SF-10 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® SF-15 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® SF-15LV Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® SF-20 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® SU-50 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® SW-01 Polyplastics Co., Ltd. 乙缩醛 (POM) 共聚物+PE Duracon® SW-22 Polyplastics Co., Ltd. 乙缩醛 (POM) 共聚物+PE Duracon® SW-41 Polyplastics Co., Ltd. 乙缩醛 (POM) 共聚物+PE Duracon® SX-35 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® TC-20L Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® TD-5M Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duraco n® TF-10LV Polyplastics Co., Ltd. 乙缩醛 (POM) 共聚物+PUR Duracon® TF-20 Polyplastics Co., Ltd. 乙缩醛 (POM) 共聚物+PUR Duracon® TF-30 Polyplastics Co., Ltd. 乙缩醛 (POM) 共聚物+PUR Duracon® TR-10D Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® TR-20 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® TR-5 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® TW-51 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® U10-01 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® VC-11 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® VW-31H Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® VW-32 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® WR-01 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® YF-10 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® YF-20 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物Duracon® YF-5 Polyplastics Co., Ltd. 乙缩醛(POM)共聚物。

PCPOM可直接任何比例混和其中...

常用塑料主要性能及注射成型工艺要点常用塑料主要性能及注射成型工艺要点GPPS及其改性物----HIPS.AS(SAN).BDS(K-Resin) 价格最便宜1. GPPS --- 硬胶.通用聚苯乙烯塑料主要性能:高透明度, 良好光泽, 容易着色, 属非结晶塑料;尺寸稳定性好(收缩率0.4%左右), 耐磨性差, 故胶件包装要求较高以防擦花;制品对内应力敏感, 性脆, 无延展性, 冲击强度小,易开裂且断裂后易形成尖角(SHARP POINT)`利边(SHARP EDGE), 故单纯的GPSS料较少见用于玩具制造.注塑工艺要点:原料一般不需干燥, 个别情况80℃烘2小时;成型温度范围较大, 加热溶化及固化速度快, 故成型周期一般较短; 温度参数: 料筒温度200℃左右, 料温过高易出现银丝, 而料温过低会使透明性差;模温控制: 模温一般在50-80℃;GPPS流动性很好, 啤塑中不需要高压力(通常注射压力10Mpa左右), 以免过大而增加胶件内应力----可能导致开裂(尤其是经油漆装饰工序后);注射速度直适当高以减弱夹水纹, 但因注射速度受注射压力影响大, 过高的速度可能会导致披锋或出模时粘模以及顶出时顶白顶裂等问题;适当的背压: 如果背压太低, 螺杆转动易溢入空气, 料筒内料粒密度小, 胶粒塑化效果不好, 影响胶件表观质量(一般背压取10-20kg/cm2);模具上一般设计细水口为0.8-1.0mm.玻璃纤维强化型PS-GF30,料筒温度为180~275,模具温度为20~80,成型收缩率0.1~0.2.密度1.29/cm3共混改性塑料:GPPS + PVC→共混成为性能较好的不燃塑料;常用原料举例:奇美硬胶PG-33 (台湾奇美实业公司);b) STYRON 666D (美国道化学公司);c) Bakelite SMD-3500 (美国联合碳化物有限公司).2.HIPS --- 不碎胶. 高冲击聚本乙烯@ 塑料主要性能:着色性好;与GPPS比较是加入了5-20%的丁二(一般用顺丁橡胶或丁苯橡胶), 成份, 故抗冲击性大大提高.@ 注塑工艺要点:流动性小于GPPS, 故成型温度` 压力都稍高;冷却速度较GPPS慢, 故需要足够的保压力和保压时间以及充分的冷却条件以减少局部收缩及冷却变形.@ 共混改性塑料:HIPS + GPPS→混和啤塑, 调整比例使塑料具有足够强度及良好表观质量.@ 常用原料举例:HIPS STYRON 470,475U (DOW Chemical Co., Ltd)Dolyrex PH-66 (台湾奇美实业公司)HIPS HI-425 (NIWON Co., Ltd 。

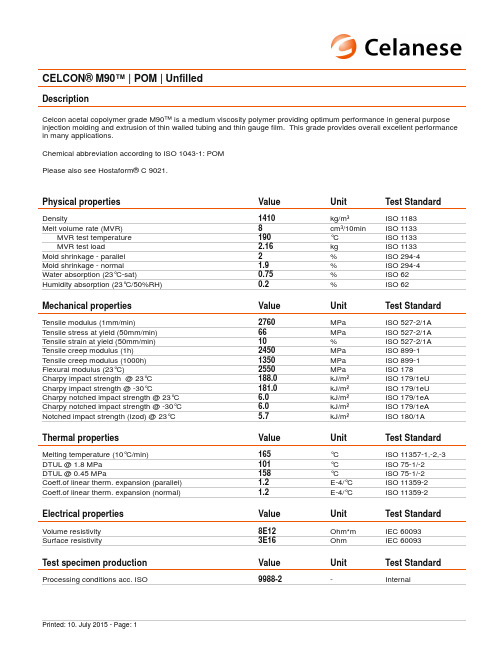

Celcon M90 - New Celanese

CELCON® M90™ | POM | UnfilledDescriptionCelcon acetal copolymer grade M90™ is a medium viscosity polymer providing optimum performance in general purpose injection molding and extrusion of thin walled tubing and thin gauge film. This grade provides overall excellent performance in many applications.Chemical abbreviation according to ISO 1043-1: POMPlease also see Hostaform® C 9021.Physical properties Value Unit Test Standard Density1410kg/m³ISO 1183Melt volume rate (MVR)8cm³/10min ISO 1133 MVR test temperature190°C ISO 1133MVR test load 2.16kg ISO 1133Mold shrinkage - parallel2%ISO 294-4Mold shrinkage - normal 1.9%ISO 294-4Water absorption (23°C-sat)0.75%ISO 62Humidity absorption (23°C/50%RH)0.2%ISO 62 Mechanical properties Value Unit Test StandardTensile modulus (1mm/min)2760MPa ISO 527-2/1A Tensile stress at yield (50mm/min)66MPa ISO 527-2/1A Tensile strain at yield (50mm/min)10%ISO 527-2/1A Tensile creep modulus (1h)2450MPa ISO 899-1Tensile creep modulus (1000h)1350MPa ISO 899-1Flexural modulus (23°C)2550MPa ISO 178Charpy impact strength @ 23°C188.0kJ/m²ISO 179/1eU Charpy impact strength @ -30°C181.0kJ/m²ISO 179/1eU Charpy notched impact strength @ 23°C 6.0kJ/m²ISO 179/1eA Charpy notched impact strength @ -30°C 6.0kJ/m²ISO 179/1eA Notched impact strength (Izod) @ 23°C 5.7kJ/m²ISO 180/1AThermal properties Value Unit Test Standard Melting temperature (10°C/min)165°C ISO 11357-1,-2,-3 DTUL @ 1.8 MPa101°C ISO 75-1/-2DTUL @ 0.45 MPa158°C ISO 75-1/-2Coeff.of linear therm. expansion (parallel) 1.2E-4/°C ISO 11359-2 Coeff.of linear therm. expansion (normal) 1.2E-4/°C ISO 11359-2Electrical properties Value Unit Test Standard Volume resistivity8E12Ohm*m IEC 60093Surface resistivity3E16Ohm IEC 60093Test specimen production Value Unit Test Standard Processing conditions acc. ISO9988-2-InternalCELCON® M90™ | POM | UnfilledRheological Calculation properties Value Unit Test Standard Density of melt1200kg/m³Internal Thermal conductivity of melt0.155W/(m K)Internal Specific heat capacity of melt2210J/(kg K)InternalEff. thermal diffusivity 4.85E-8m²/s Internal Ejection temperature140°C InternalStress-strain Secant modulus-strainCELCON® M90™ | POM | UnfilledStress-strain (isochronous)Creep modulus-timeStress-strain (isochronous)Creep modulus-timeCELCON® M90™ | POM | UnfilledTypical injection moulding processing conditionsPre Drying:Drying is not normally required. If material has come in contact with moisture through improper storage or handling or through regrind use, drying may be necessary to prevent splay and odor problems.Drying time: 3 hDrying temperature: 80 - 100 °CTemperature:Manifold Mold Melt Nozzle Zone4Zone3Zone2Zone1min (°C)18080180190190180180170max (°C)200120200200200190190180Pressure:Inj press Hold press Back pressuremin (bar)6006000max (bar)1200120040Above pressures, including back pressure, are given as specific or plastic pressures. The back pressure on Hostaform® and Celcon® POM materials should be as low as possible, just enough to remove air from the pellets during feeding.Speed:Injection speed: slow-mediumInjection MoldingStandard reciprocating screw injection molding machines with a high compression screw (minimum 3:1 and preferably 4:1) and low back pressure (0.35 Mpa/50 PSI) are favored. Using a low compression screw (I.E. general purpose 2:1 compression ratio) can result in unmelted particles and poor melt homogeneity. Using a high back pressure to make up for a low compression ratio may lead to excessive shear heating and deterioration of the material.Melt Temperature: Preferred range 182-199 C (360-390 F). Melt temperature should never exceed 230 C (450 F).Mold Surface Temperature: Preferred range 82-93 C (180-200 F) especially with wall thickness less than 1.5 mm (0.060 in.). May require mold temperature as high as 120 C (250 F) to reproduce mold surface or to assure minimal molded in stress. Wall thickness greater than 3mm (1/8 in.) may use a cooler (65 C/150 F) mold surface temperature and wall thickness over6mm (1/4 in.) may use a cold mold surface down to 25 C (80 F). In general, mold surface temperatures lower than 82 C (180 F) may hinder weld line formation and produce a hazy surface or a surface with flow lines, pits and other included defects that can hinder part performance.CELCON® M90™ | POM | UnfilledFilm ExtrusionStandard extruders with a length to diameter ratio of at least 20:1 are recommended. The screw should be a high compression ratio of at least 3:1 and preferably 4:1 to assure good melting and melt homogeneity. The design should be approximately 35% each for feed and metering sections with the remaining 30% as the transition zone.Melt temperature: 160-220 C (320-430 F)Other ExtrusionStandard extruders with a length to diameter ratio of at least 20:1 are recommended. The screw should be a high compression ratio of at least 3:1 and preferably 4:1 to assure good melting and uniform melt homogeneity. The design should be approximately 35% each for the feed and metering sections with the remaining 30% as transition zone.Melt temperature 180-220 C (355-430F)Profile ExtrusionStandard extruders with a length to diameter ratio of at least 20:1 are recommended. The screw should be a high compression ratio of at least 3:1 and preferably 4:1 to assure good melting and melt homogeneity. The design should be approximately 35% each for feed and metering sections with the remaining 30% as the transition zone.Melt temperature: 180-220 C (360-430 F).Sheet ExtrusionStandard extruders with a length to diameter ratio of at least 20:1 are recommended. The screw should be a high compression ratio (at least 3:1 and preferably 4:1) to assure good melting and uniform melt homogeneity. The screw design should be approximately 35% each for the feed and metering sections with the remaining 30% as the transition zone.Melt temperature 180-190 C (355-375 F).Blow MoldingConsult product information services.CalanderingConsult product information services.Compression MoldingConsult product information services.Contact InformationAmericas8040 Dixie Highway, Florence, KY 41042 USA Product Information Servicet: +1-800-833-4882 t: +1-859-372-3244 Customer Servicet: +1-800-526-4960 t: +1-859-372-3214e: info-engineeredmaterials-am@ Asia4560 Jinke Road, Zhang Jiang Hi Tech Park Shanghai 201203 PRCCustomer Servicet: +86 21 3861 9266 f: +86 21 3861 9599e: info-engineeredmaterials-asia@ EuropaAm Unisys-Park 1, 65843 Sulzbach, Germany Product Information Servicet: +(00)-800-86427-531 t: +49-(0)-69-45009-1011 e: info-engineeredmaterials-eu@celanese.coCELCON® M90™ | POM | UnfilledGeneral DisclaimerThis publication was printed based on Celanese’s present state of knowledge, and Celanese undertakes no obligation to update it. Because conditions of product use are outside Celanese’s control, Celanese makes no warranties, express or implied, and assumes no liability in connection with any use of this information. Nothing herein is intended as a license to operate under or a recommendation to infringe any patents.NOTICE TO USERS: Values shown are based on testing of laboratory test specimens and represent data that fall within the standard range of properties for natural material. These values alone do not represent a sufficient basis for any part design and are not intended for use in establishing maximum, minimum, or ranges of values for specification purposes. Colorants or other additives may cause significant variations in data values.Properties of molded parts can be influenced by a wide variety of factors including, but not limited to, material selection, additives, part design, processing conditions and environmental exposure. Any determination of the suitability of a particular material and part design for any use contemplated by the users and the manner of such use is the sole responsibility of the users, who must assure themselves that the material as subsequently processed meets the needs of their particular product or use.To the best of our knowledge, the information contained in this publication is accurate; however, we do not assume any liability whatsoever for the accuracy and completeness of such information. The information contained in this publication should not be construed as a promise or guarantee of specific properties of our products. It is the sole responsibility of the users to investigate whether any existing patents are infringed by the use of the materials mentioned in this publication.Moreover, there is a need to reduce human exposure to many materials to the lowest practical limits in view of possible adverse effects. To the extent that any hazards may have been mentioned in this publication, we neither suggest nor guarantee that such hazards are the only ones that exist. We recommend that persons intending to rely on any recommendation or to use any equipment, processing technique or material mentioned in this publication should satisfy themselves that they can meet all applicable safety and health standards.We strongly recommend that users seek and adhere to the manufacturer’s current instructions for handling each material they use, and entrust the handling of such material to adequately trained personnel only. Please call the telephone numbers listed (+49 (0) 69 30516299 for Europe, +1 859-372-3244 for the Americas and +86 21 3861 9266 for Asia) for additional technical information. Visit our web site for the appropriate Safety Data Sheets (SDS) before attempting to process our products. Feel free to call Customer Services for additional assistance.The products mentioned herein are not intended for use in medical or dental implants.© 2014 Celanese or its affiliates. All rights reserved. (Published 7.July.2015)Celanese®, registered C-ball design and all other trademarks identified herein with ®, TM, SM, unless otherwise noted, are trademarks of Celanese or its affiliates. Fortron is a registered trademark of Fortron Industries LLC.。