便携式动态轮(轴)重仪称量误差分析

机车车辆称重台轮重重复称量数据偏差原因分析与探讨

机车车辆称重台轮重重复称量数据偏差原因分析与探讨山东金钟科技集团股份有限公司杨纪富[摘要]机车车辆称重台产品主要用于新制造、使用中、修理后的机车、城轨、地铁车辆的轮重、轴重、转向架重及整车重量的检测,并依据检测结果形成指导机车、车辆轮重偏差的调整方案,但设备在实际使用过程中,所得轮重数据总是会出现各种偏差,本文就轮重偏差的原因进行分析,并给出相应的解决方案。

[关键词]机车车辆;静态称重;轮重;偏差[中图分类号]U296.21[文献标识码]B[文章编号]1003-5729(2019)12-0023-03Analysis and Discussion on the Cause of Deviation of Rolling Stock Weighing TableWheel Weight Repeated Weighing DataArticle abstract:Locomotive vehicle weighing products mainly used for the manufacture,use and repair of locomotives,urban rail, the subway vehicle wheel load,axle load,heavy truck and vehicle weight detection,and based on the test results form guidance of locomotive and vehicle wheel load deviation adjustment scheme,but the equipment in the actual use process,the wheel load data will always appear all sorts of bias,in this paper,the reason of wheel load deviation is analyzed,and corresponding solutions are given. Key words:rolling stock;static weighing;wheel load;deviation1引言随着我国高速铁路行业的迅猛发展,城市轨道交通行业也呈现出一片繁荣景象,2018年全年中国大陆地区共完成轨道交通建设投资5470.2亿元,同比增长14.9%,在建线路总长6374公里,可研批复投资额累计42688.5亿元。

轮重仪相对误差规程

轮重仪相对误差规程

轮重仪相对误差指的是轮重仪测量结果与真实值之间的差异程度,通常用百分比表示。

为了确保测量结果的准确性和可靠性,需要制定相对误差规程来进行管理和控制。

以下是一种可能的轮重仪相对误差规程的要点:

1. 定义相对误差:相对误差是指轮重仪测量结果与真实值之间的差异,以百分比表示。

相对误差可以通过以下公式计算:

相对误差 = |(测量值 - 真实值)| / 真实值 × 100%

2. 定义允许误差范围:根据实际需求和应用场景,确定轮重仪的允许误差范围。

允许误差范围应根据行业标准或产品规范来确定。

3. 定义误差限值:误差限值是在允许误差范围内的最大允许误差值。

通常,误差限值可以根据安全要求和产品性能要求来确定。

误差限值应在规程中明确规定。

4. 进行误差校正:轮重仪在投入使用前应进行误差校正。

校正过程中,应确保校正的准确性和可追溯性。

5. 进行误差监测与控制:为了保证测量结果的准确性,应定期进行误差监测和控制。

可以通过定期校准、加强设备维护、定期检查等方式来进行误差控制。

6. 处理误差超限:如果测量结果的相对误差超过了规程中规定

的误差限值,应采取相应的措施进行处理。

可以重新校准、维修设备、更换部件等方式来解决问题。

7. 记录和报告:对轮重仪的相对误差进行记录和报告,包括校准结果、误差监测结果、误差超限情况等。

这些记录和报告可以作为质量管理和产品追溯的依据。

通过制定轮重仪相对误差规程,并严格按照规程进行管理和控制,可以提高测量结果的准确性和可靠性,确保产品质量,并满足相关标准和要求。

对《便携式动态轴重仪较准规范》相关问题的解析

作为超 限超载收费 、罚款 的依据 。因此 ,便携式 动态轴重仪属于非强制检定 的计量器具 ,所 以本 规 范 为计 量校 准规 范 ,而不 是计 量检 定规 程 。

校 准 的 目的是 确 定 被 校 仪 器 的 示 值 准 确 度 ,

而不是判定其是否合格 。因此 ,校准规范不提供 合 格 判 据 ,所 提 供 的 技 术 指 标 作 为 参 考 ,指 导 计 量技术人员开展校准工作 ,而不作为判定被校仪 器是否合格的依据 。基于 以上原因 ,本规范在技 术指标后加注 “ 以上技术指标不是用于合格性判 别 ,仅 是提 供参 考 ” 。

便携式动态轴重仪延续 了这种分级方法 ,但 是 ,对于轴载荷的准确度等级只保 留了 E级 和 F

级 ,整 车 总 重 量 的准 确 度 等级 只保 留 了 5级 和 1 0

级 ,同时 ,规定 了轴载荷 的准确度等级 与整车 总 重量的准确度等级 的一一对应关 系,即轴载荷的 E 级 对应 整车 总重量 的 5级 ,轴 载荷 的 F级 对应 整 车 总重量的 1 级 。每个等级的静态 、动态技术指标 0 与 JG 0 —0 6所规 定 的最 大允许 误差 保持 一致 。 J 97 20

●

●

●

●

பைடு நூலகம்

●

●

# 0

。

目 . :: :: : * : #

: : tn a d Sa d r

保持一致 。同时 ,针对便携式动态轴重仪 的特殊

性 ,规 范 又做 出 了一些 不 同的规 定 。 ( 一) 本规 范 为校准 规范 便 携 式 动 态 轴 重 仪 在 国际 上 仅 用 于 对 超 载 车 辆 的预 检 ,其 称 量 结 果 不 得 用 于 贸 易 结 算 ,不 能

自动称量系统称量误差分析

自动称量系统称量误差分析作者:刘邦树来源:《硅谷》2012年第04期摘要:全自动混料系统目前在化工和食品行业已大量使用,已从国际全套引进发展到国内设计制造,但仍存在一定的差异,主要是运行稳定性和称量精度。

在实际运用和大量调研的基础上,对影响称量精度的各种因数进行客观的分析和总结。

关键词:全自动混料系统;称量系统;误差分析;称量进度中图分类号:U415.522 文献标识码:A 文章编号:1671-7597(2012)0220143-02称量系统的误差分析是全自动混料系统控制中的关键点,它设计的好坏将直接决定系统的好坏。

系统误差涉及到许多因素,例如传感元气件的精度、原材料的成份、程序的设计、参数的设定,环境等因素。

称量系统的系统精度包括静态称量精度和加料精度;加料精度又可分为称量精度和系统影响;称量精度又可细分为计量精度、下料精度和环境影响,以上因素是影响自动称量系统产生误差的主要因素。

1 静态称量精度(Static Scale Accuracy)称量的静态精度主要取决于传感器的精度及其布点、连接等因素,有以下几方面:1.1 测量误差(mec.scale error)主要指秤体的设计是否与所要称量的重量相匹配,为了称量系统的经济性和称量的稳定性,一般设计的原则是要称量的重量为秤体最大称量范围的80-90%。

1.2 传感器选择错误(load cell error)称量系统中所用的称重传感器是一种将质量信号转变为可测量的电信号装置。

用传感器首先要考虑传感器所处的工作环境,这点对正确选用传感器至关重要,它关系到传感器能否正常工作以及它的安全和使用寿命,乃至整个秤体的可靠性和安全性;其次要考虑秤体所用传感器的数量和量程,传感器数量的选择是根据秤体的用途,秤体需要支撑的点数而定,传感器量程的选择可依据秤的最大称量值、选用传感器的个数、秤体的自重、可能产生的最大偏载及动态因数综合评价来确定,可利用经验公式即C=K-0K-1K-2K-3(Wmax+W)/N如某系统中的小料秤的皮重W=196kg,Wmax=60kg,由于物料在下落过程中是靠自身的重力作自由落体运动,且在室内,在软连接内流动,所以可令风压系数K-3=1;采用3个称重传感器,互成1200的布点,所以可令秤体的重心偏移系数K-2=1.02;由于下料口与秤体间的距离只有20~100cm,且所称物料是粉料,即冲击力很小,取冲击系数K-1=1.03;取保险系数K-0=1.1则C=K-0K-1K-2K-3(Wmax+W)/N=1.1×1.03×1.02×1×(60+196)/3=98.6kg由于一个称量系统一旦设计完,所称的物料是比较固定的,称量的范围不会有大的波动,所以为了提高称量精度,实际选取传感器的量程应接近理论计算上的C值,即小料秤SH13选用三个量程为100kg的称重传感器是比较经济使用的。

汽车轴(轮)重仪的检测方法和应用

汽车轴(轮)重仪的检测方法和应用发布时间:2021-07-01T15:48:34.807Z 来源:《科学与技术》2021年3月7期作者:陈燕[导读] 近年来我国汽车产量持续增长,汽车轴重仪广泛应用于公路运输负荷控制,汽车安全性能检测扥方面。

陈燕安徽省计量科学研究院 230051【摘要】近年来我国汽车产量持续增长,汽车轴重仪广泛应用于公路运输负荷控制,汽车安全性能检测扥方面。

汽车轴重仪开发利用为市政等部门带来很大方便,常用的工作方式有动静态轴计量等。

对轴(轮)重仪检测为确定机动车制动力进行的车辆轴(轮)载荷测量。

依据汽车轴重仪工作原理,使用科学的检测依据,计算示值误差、重复性等。

【关键词】汽车轴(轮)重仪;检测;应用技术1.引言:目前汽车轴(轮)重仪广泛用于高速公路执法检查,市政废物垃圾处理等方面。

汽车轴重仪开发利用在称重测量领域是历史性突破。

目前有关部门执法中使用便携式轴(轮)重仪设备具有操作方便等优点,但实际使用中存在一些异议,由于轴重仪测量误差导致产生争议,需要加强对轴重仪的检测,确保轴重仪测量准确性。

2.汽车轴重仪检测系统汽车轮重仪测控系统以微控制器为核心,开关量信号经光电隔离接入微控制器,通过电机控制模块控制液压泵电机启停。

电压信号转换为数字量后由微控制器读取,用户可保存到内部存储器,电池组为轮重仪测控系统供电,为微控制器及外围电路供电。

轮重仪测控系统微控制器选用STC15F232S2单片机,内部含高可靠复位电路,具有高性能等优点。

2.1 硬件设计为减小使用环境温度对测量准确度的影响,选用热敏电阻为温感器,微控制器ADC6引脚检测,形成电源电压分压读取电路,由软件计算显示当前电池电压。

通过I2C总线与微控制器相连。

轮重仪采用可充电锂电池组供电,系统采用集成电路LM2576设计稳压电源,将输入电源电压12-16.8V转换为5V电源为单片机,模数转换器等提供电源。

测压回路压力与轮重成正比,选用压感器量程为0-50MPa,输出信号为0-5V。

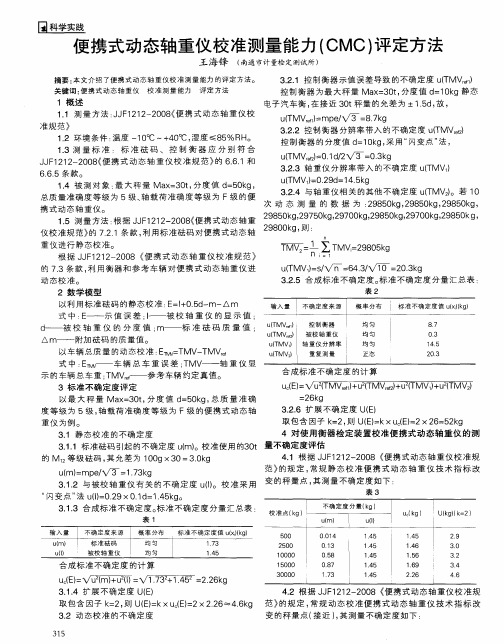

便携式动态轴重仪校准测量能力(CMC)评定方法

u ( T MV r e f ) = mp e / 、 / 3= 8 . 7 k g 3 . 2 . 2 控制 衡器 分辨 率带 入 的不确定 度 u ( T MV ) 控制 衡器 的 分度值 d = 1 O k g , 采用“ 闪变点 ” 法,

u ( T MV : 0 . 1 d / 2 、 / 3= 0 . 3 k g

J J F 1 2 1 2 — 2 0 0 8 { 便携 式 动 态轴 重仪 校 准规 范 . 2 . 3 轴 重仪 分辨 率带入 的不确定 度 u ( T MV )

u ( TMV ) =0 . 2 9 d =1 4 . 5 k g

【 8 7

0 . 3

u ( T MV ) 轴 重仪 分 辨率

u ( T MV 2 ) 重复 测 量

均 匀

正 态

1 4 5

2 O . 3

示 的 车辆 总车 重 ; T MV —— 参 考车辆 约定 真值 。 3 标 准不确 定 度评定

以最 大 秤 量 Ma x = 3 0 t , 分度 值 d = 5 O k g, 总质 量 准 确 度 等 级为 5级 , 轴 载荷 准确 度等 级 为 F级 的便 携式 动 态轴

的7 . 3条 款 , 利 用衡器 和参 考 车辆 对便携 式 动 态轴 重 仪进

动 态校准 。

T M V 2 = ÷ T M V i = 2 9 8 0 5 k g

u ( T MV ) = s / 、 / = 6 4 . 3 / 、 / r T = 2 0 . 3 k g

3 _ 2 _ 5 合 成标准 不确定 度 。 标 准不确 定度 分量 汇 总表

△m—— 附加 砝码 的质 量值 。 以车辆 总质 量 的动态校 准 : E = T MV— T MV 式中 : E 厂 车辆总车 重误差 ; T MV — — 轴 重 仪 显

轮重仪相对误差规程

轮重仪相对误差规程

(最新版)

目录

1.轮重仪的概念与作用

2.轮重仪的相对误差

3.轮重仪的误差规程

4.轮重仪的应用和维护

正文

轮重仪是一种用于测量物体质量的仪器,主要通过测量物体在重力作用下产生的重量来计算质量。

轮重仪广泛应用于工业、商业等领域,可以精确、快速地测量各种物体的质量,为生产和贸易提供重要数据支持。

轮重仪的测量结果存在一定的误差,其中相对误差是轮重仪测量结果与真实质量之间的差异。

相对误差的大小影响着轮重仪的测量精度,因此,在制定轮重仪的使用规程时,需要对轮重仪的相对误差进行明确规定,以保证测量结果的准确性。

轮重仪的误差规程主要包括以下几个方面:

1.误差限:误差限是指轮重仪测量结果与真实质量之间的最大允许误差。

通常情况下,误差限越小,轮重仪的测量精度越高。

2.误差补偿:误差补偿是指通过一定的方法或设备,对轮重仪的测量误差进行修正,以提高测量精度。

常见的误差补偿方法有软件补偿、硬件补偿等。

3.误差检测:误差检测是指对轮重仪的测量结果进行定期检测,以确保其测量精度符合要求。

误差检测可以采用标准样品、对比实验等方法进行。

4.误差记录:误差记录是指对轮重仪的测量误差进行详细记录,以便

进行分析和改进。

误差记录应包括测量日期、测量结果、真实质量等信息。

在实际应用中,轮重仪的操作人员应严格按照误差规程进行操作,以保证测量结果的准确性。

机动车检测专用轴(轮)重仪轴重(测力仪法)测量不确定度评定

3 . 1 . 3 力传感器引入的不确定度 , 根据上一级检定证书 ( 下转第 9 2 页)

计量 与I 对 截擞 术 2 0 1 7丰 i t 4 4基 第j j府

用 B类 标准 不 确 定 度 评 定 。根 据 J J G 3 o 0—2 0 0 2小

角度检查仪检定规程要求 , 两定位指示计轴线 的平行度

4 . 3 合成标准不确定度计算 以上 各项 标准 不 确 定 度分 量 是 互 不 相 关 的 , 所 以合 成标 准不 确定 度为 :

2 建立测 量模 型 2 . 1 测量 模 型

×1 0 0%

’ A

=C l +c 2 +c 3 +c 4 3 标 准不 确定 度来 源及 评 定

3 . 1 输入 A 量的标准不确定度评定 3 . 1 . 1 测量 重复 性 引起 的标 准不 确 定 分项 U . ( ) 的评 定用在重复性条件下对轴重仪标准秤量为 2 0 0 0 k g的测 量点进行 1 0 次连续测量。得测力仪示值如表 1 所示。

《 计t与潮试技 术> 2 0 1 7车 摹4 4基 第n 囊

机动车检测专用轴 ( 轮) 重仪轴重 ( 测 力仪法 ) 测 量 不 确 定 度 评 定

谢 阳 戈 尚 选 锋

( 六 盘水 市质量技术监督检测所 , 贵州 六盘水 5 5 3 0 0 1 )

摘

要: 本文介绍 了机动车检测专用轴( 轮) 重仪轴重 的不确定度评定 。

X i e Y a n g g e S h a n g Xu a n f e n g

1 概述

1 . 1 测量 依 据 : J J G 1 0 1 4—2 0 0 6 《 机 动 车检 测专 用 轴 ( 轮) 重仪检定规程》 。 1 . 2 环境 条 件 : 温度 ( 0— 4 0 ) ℃, 相对 湿 度 ≤8 5 %, 电源 电压 : 2 2 0 v ±2 2 v 。 1 . 3 测量 标 准 : 测 力仪 ( O一1 0 0 ) k N, 0 . 3级 。 1 . 4 被测 对象 : 机 动 车检测 专用 轴 ( 轮) 重仪。 1 . 5 测量过程 : 机动车检测专用轴 ( 轮) 重仪 检定装置 主要 由承载器 、 称重传感器 、 称重显示器等部分组成。将 力传感器 即专用测力仪放置在被测轴 ( 轮) 重仪 的承载 器上 ( 测力 仪 中心 轴 线 与 承 载 盘 中心 轴 线 重 合 , 以保 证 检定时压力通过力传感器轴线垂直作用在 承载器上 ) 。 本报 告 以检定 点值 为 2 0 0 0 k g 测 量点 为例 。

浅谈便携式动态轴重仪的几个使用误区

轴 重 仪是 不 符 合 《 动态 公 路 车 辆 自动衡 器》 标 准

所 规定 的适 用 范 围 ,也 就不 适用 于这 一 国家标 准 。

就 是 所说 ,到 目前 为止 ,便 携 式 动态 轴 重 仪 还无 国家 标 准 可 依 。20 0 8年 ,由青 岛衡 器 测 试 中心 、

一

。毒 。

0

黪 ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

《 Weg ig K ow e g ihn n l d e‘:

:

:

境要 求 的。乡村土路 、弯道 、坡道等 场合是坚决 不 能使用 的 。同时 ,便携式 动态轴 重仪作 为一种计 量

器具 ,必须需要 日常维护 和定期 校准 ,如清除称 重 台上 的泥 土 杂物 ,每 半 年或 一 年 进 行一 次校 准 检

验 ,这样 ,有利于保证它 的长期稳定称量精度 31 车辆轴 载荷 . 311 双轴刚性 车辆 ..

对 于双 轴 刚 性 车辆 这 种 车 型而 言 ,动 态称 量 的轴 载 荷示 值 与 静 态轴 载 荷 的约定 真 值 之 间 的最 大 差值不应 超过 以下 范 围 :

32 车辆整 车总重量 . 便 携 式 轴 重 仪 动态 称 量 中 ,整 车 总 重 量示 值 与 整 车静 态 称 量确 定 的车 辆 总重 量 约 定 真值 之 间 的最 大差值 不应超 过 以下范 围 :

5 : ±25 级 . % 1 0级 : ±25 .%

4 便携式动态轴重仪对 国家计量要求的符合性

●

… … … ・

●

提高轴重式动态汽车衡准确度研究

提高轴重式动态汽车衡准确度研究发布时间:2023-03-07T03:11:33.265Z 来源:《科学与技术》2022年21期作者:马淑娜[导读] 动态称重允许称重、限重、预分类、收费统计,视使用情况而定,道路上使用的动态车辆在许多领域得到马淑娜新疆维吾尔自治区计量测试研究院新疆 830011摘要:动态称重允许称重、限重、预分类、收费统计,视使用情况而定,道路上使用的动态车辆在许多领域得到应用:计重收费(和业务估算)、超载管理、道路和桥梁保护、交通数据收集和统计。

动态汽车衡通常由静态重量决定,车辆的静态称量精度虽然很高,但效率却很低,由此我国开发了动态称量技术。

关键词:动态汽车衡;问题;对策影响车辆动态称重因素有多种,包括车辆类型、道路、道路粗糙度、曲率(线性)、车辆横向和纵向坡度、载荷类型(载荷)、固体/液体载荷。

车轮的状态,包括轮胎压力、动态轮胎平衡等。

车辆动态称重任务是准确地权衡上述复杂因素下的载荷。

对动态汽车衡技术条件的规程发现,有关键因素影响准确性:是引道质量的标准,运行速度的标准等。

为了使车辆达到额定精度,需要根据各自的技术要求进一步测试和检验受影响的设备。

一、电子汽车衡工作原理电子汽车衡性质是带有电子传感器的天平,第一,当物体汽车衡时,载荷传感器会使重力变形。

然后汽车衡不平衡,传输与物体质量相符的电压信号。

最后由转换器进行转换,由放大器微处理器放大,产生与物体质量相适应的数字信号。

二、动态汽车衡存在的问题1.由于设备较大,在收费站安装动态衡比较困难。

安置时间长,维护难度大。

2.运行成本稳定。

与实时车型相比,系统主要识别以下数据:单双胎型误差判别,多轴或少轴。

在某些情况下,可以透过变更负载限制来修正。

但是,在两次修改载荷极限后,载荷发生变化,司机认为引起冲突的过程的违规行为应负责。

在某些情况下,车辆只能后退和重称重,导致倒车甚至事故。

3.称重差异对于应对新挑战至关重要。

当车辆通过不同收费站或甚至同一收费站的不同收费站运输时,它们会以非常不同的称量值进行测量。

便携式动态轴重仪测量不确定度评定报告

引言

便携式动态轴重仪是可以直接放置在特 定路面使用的衡器。主要由相互分离的两个 台面的承载器和动态称重显示控制器等组 成。本文主要针对轴重仪的质量示值误差测 量进行不确定度评定。

1、 概述

1.1、测量方法: JJF 1212-2008 便携式动态轴重仪校准 规范 1.2、环境条件: (-10~40)℃,相对湿度≤85%RH,校准 期间最大温差不超过5℃。 1.3、测量标准: 标准砝码,测量范围:(5~3000)kg,准确 度等级:M1级 1.4、被测对象: 便携式动态轴重仪,测量范围 (0~1000 0)kg。 1.5、测量过程: 将轴重仪置零,从零点加载至最大秤量, 然后逆向卸载至零点。根据公式计算示值误

2

(I

)

+

u

2

(m)

+

u

2

(Δm)

2.2不确定度的分量评定

此校准方法的测量不确定度来源有:标

准砝码的质量值不准;轴重仪示值的分辨力;

轴重仪的重复性;人员误差。参考条件下环

轴重仪示值的分辨力 u(I )

0.03kg 0.03kg 0.03kg 0.03kg 0.03kg 程所要求的,由此可见,此方法科学可行。 参考文献 [1] JJF 1212-2008 便携式动态轴重仪校准 规范[S],北京:中国计量出版社出版发行,20 08. [2] JJF 1059.1-2012 测量不确定度平度与 表示[S],北京:中国计量出版社,2012.

校准点(kg)

不确定度分量

标准砝码质量不准 u(m)

50

0.01kg

100

0.01kg

1000

0.03kg

2000

0.06kg

3000

电子秤的读数误差分析与校准方法

电子秤的读数误差分析与校准方法电子秤是现代生活中常见的一种称重设备,它能够快速准确地测量物体的重量。

然而,电子秤在使用过程中可能会出现一定的读数误差,这对于需要精确称重的场合来说是不可接受的。

因此,对于电子秤的读数误差进行分析和校准就显得尤为重要。

读数误差的产生主要有两个方面,一是仪器本身的误差,二是操作人员的误差。

对于仪器本身的误差,主要包括仪表的零点漂移误差和量程误差。

零点漂移误差是指电子秤在无任何物品放置时的读数,并且这个读数不为零。

量程误差是指在电子秤的额定量程内,电子秤的读数与实际重量之间的偏差。

操作人员的误差主要有两个方面,一是物体未正确放置在秤盘上,二是读数的观察误差。

对于仪器本身的误差,可以通过校准来进行修正。

校准的方法有多种,常见的有零点校准和标定校准。

零点校准是指在没有任何物品放置在电子秤上时,将读数调整为零点。

具体操作时,可以使用一个零重量的物体放置在电子秤上,然后通过调整零点按钮或设置界面,使读数为零。

这样可以有效地修正零点漂移误差。

标定校准是指在电子秤的额定量程内,通过放置已知重量的标准物品来进行校准。

具体操作时,选择几个已知重量的物品,将其依次放置在电子秤上,并记录下读数。

然后,通过比较电子秤读数与实际重量之间的差异,进行校正。

这样可以修正量程误差。

除了校准之外,还可以通过一些方法来降低操作人员的误差。

首先,应该确保放置在秤盘上的物体与秤盘接触面积均匀,尽量避免物体在秤盘上的倾斜或偏离中心。

这样可以减少由于放置不均匀而引起的误差。

其次,操作人员在读数时应该保持适当的角度和距离,并尽量保持观察视线与读数刻度的垂直。

这样可以降低视线误差对读数的影响。

此外,操作人员在使用电子秤时应该尽量避免触碰秤盘或产生其他外部振动。

因为这些外部干扰都会对读数产生影响。

最后,定期对电子秤进行维护和保养也是非常重要的。

比如,检查电子秤是否存在损坏或松动的部件,重新校准电子秤的零点和量程。

在实际使用过程中,如果发现电子秤的读数误差较大,就可以考虑进行校准或更换电子秤,以确保精确的称重结果。

便携式测斜仪在监测中的误差分析及控制方法

便携式测斜仪在监测中的误差分析及控制方法刘锋先江苏省建苑岩土工程勘测有限公司苏州分公司摘要:针对基坑安全监测工程中的监测技术而言,测斜监测可以通过仪器测量得出各种不同支护结构形式的变形,计算出桩体或土体在地下不同深度的位移,分析或预判基坑是否存在失稳的先兆,但是对于测斜仪在测斜监测过程中的误差却未能引起足够的重视。

在组织本篇文章之前,借鉴已经完成的多个实际工程案例数据,对测斜数据误差产生的原因进行分析并提出一些浅见,希望在一定程度上为同行业人员提供参考。

关键词:基坑工程;测斜监测;误差分析1便携式测斜仪的工作原理如下图1所示,常规使用的便携式测斜仪,由一根传感器测杆和安装在侧杆上的两组导轮组成,并以两组导轮的间距作为一个测量单元(导轮间距固定为50cm),测斜仪是通过每一次测量测斜管中心线与测斜仪传感器铅垂线之间的角度,可以得到每次所测角度和前一次的变化量θ,再通过固定公式进行计算,即可得到每一测量单元所在位置相对于铅垂线的倾斜。

一般情况下测斜管中心线与测斜仪传感器铅垂线之间,通过每次所测角度和前一次的变化量θi,可计算出不同深度所对应测量单元的位移量Δi,按照常规计算方式,以测斜管底部作为零点进行起始计算,每一测量单元的位移量沿着测斜管向上累加,可计算不同深度的测量单元相对于管底零点的位移量δ。

2测斜的误差来源及特性2.1由于仪器基准零点漂移引起的误差通过原理分析可以知道,测斜仪传感器在绝对理想状态和绝对垂直状态时,是不应有误差存在的,那么传感器的测头所在位置的初始理论值是零,但是在现实情况中,总会有各种各样的误差出现,那么就不会有绝对的理想状态和绝对垂直状态,仪器自身就会有一个微等于零但又大于或小于零的数值,这就是所谓的零点漂移误差。

2.2由于传感器角度定位引起的误差通过和多个仪器生产厂家研究分析,发生角度定位误差主要有以下三个方面原因,第一方面是由于传感器测头受到碰撞或瞬间冲击,会造成角度定位误差;第二方面是由于安装在测杆上的轴承和导轮的磨损也会造成角度定位误差,第三方面是由于仪器在使用时,不同的加速度及角度定位不同而产生误差。

机动车检测专用轴(轮)重仪示值测量不确定度评定

龙源期刊网

机动车检测专用轴(轮)重仪示值测量不确定度评定

作者:叶国铃

来源:《中国新技术新产品》2009年第06期

摘要:近年来,我国的汽车的产量和保有量持续增长,安全行车问题也显得日益重要。

对轴(轮)重仪的检测是为确定机动车制动(刹车)力而进行的车辆各轴(轮)载荷的测量,以保证汽车的安全性能。

关键词:机动车;检测

1概述

1.1测量依据:JJG1014-2006《机动车检测专用轴(轮)重仪》检定规程

1.2环境条件:温度:(-10~+40)℃湿度:

1.3测量过程:用砝码直接加载、卸载的方式,分段测量示值。

1.4评定结果的使用

在符合上述条件下,对测量范围为10000kg规格的机动车检测专用轴(轮)重仪载荷

≤10%Max及载荷>10% Max秤量点示值误差的测量(这里选取1000kg及5000kg重量点进行评定)。

2数学模型。

动态轨道衡称重误差的分析

Electronic Technology •电子技术Electronic Technology & Software Engineering 电子技术与软件工程• 67【关键词】动态轨道衡 称重 误差现今,神华黄骅港务有限责任公司的翻车作业是连续不间断的推动作业,动态轨道衡可以更加精准、有效的将煤炭重量予以计量。

然而不可忽视的是动态称重也有自身的劣势,由于其是在车辆行驶计算之中进行称重的,相应的就无法避免受到外界环境、路面不平稳、车辆振动与翻车机作业过程中拨车机实施作业过程之中对于列车的影响,而最终出现干扰信号的情况,所以怎么规避这些因素,就得要加大动态称重的精准度。

衡器是称重物体的关键工具,已经有几千年的历史了,在世界科学技术水平逐步发展的形势之下,衡器也得到了进一步的发展。

电子衡器已经成为了主流产品,已经成为工业生产与民用生活之中十分关键的产品之一,但虽然是电子衡器,精准性与快速性也成为了很难同步的技术指标。

所以,全动态电子衡器的开发与生产也在不断的研究之中,电子动态轨道衡计量系统和神华黄骅港务有限责任公司管控技术平台的高效融合已经逐步的发展无人值守的自动化作业,这已经逐步的发展成为该领域之内的领先者。

1 衡器的发展史从古至今,称重技术的作用十分关键,在全世界范围之内最早的计量器具可以追溯到中东的埃及,在我们国家也有几千年的历史,在黄帝“设五量”之中,权衡则是其中之首。

在古代称重计量的过程之中,这是影响十分繁琐的体力劳动,在商品贸易逐步发展的形势之下,人们也发明了架盘天平。

到了17世纪则发明了不等臂台秤,尤其是运用了1678年胡克定律之后,则发明了弹簧秤,虽精确度较差,但因为读数的便利性,目前也在运用之中。

发展至近代,在新材料发展发明与贸易和工业发展的形势之下,急需要实施快速计量。

动态轨道衡称重误差的分析文/王立峰1921年在世界范围之内首次出现了倾斜杠杆秤,再到20世纪50年代,相对简便化电子装置的计量器具已经逐步的进入到人们的视野之中,我们国家的电子衡器发展则是在20世纪70年代因为电阻应变片式而在称重传感器技术之上的得到了突破而起到了质的飞跃。

便携式制动性能测试仪动态测量示值误差的不确定度评定

V

行驶的距离的差值,单位:m。

3 测量不确定度来源

1)测量重复性引入的不确定度分量。

2)速度最大允许误差引入的不确定度分量。

3)距离最大允许误差引入的不确定度分量。

试仪的重复性,在相同的试验条件下,使用非接触多功能速度根据上表得到标准偏差为0.02m/s2,实际测量情况下,在4.2 速度测量引入的不确定度分量

极限误差为0.25km/h,估计为均匀分布,取包含因子k=

4.3 距离测量引入的不确定度分量

输入量的不确定度主要来源于非接触多功能速度仪检定装置,其距离最大允许误差为±1.0%。

当初速度为50km/h,V

故极限误差为8.74×1%≈0.087m,估计为均匀分布,取包含因子k=

由于各标准不确定度分量均不相关,所以其合成标准不确定度为:

6 扩展不确定度的评定。

浅谈便携式动态轴重仪的几个使用误区

浅谈便携式动态轴重仪的几个使用误区在动态行驶状态下,汽车自动均衡器应用的种类划分对象之中,动态轴重仪的应用是能够提升客户服务满意程度的有效途径之一。

便携式动态轴重仪设备的应用,是对传统台式轴重仪设备的优化与发展。

本文将这一新型机械检测设备作为主要研究对象,在简单介绍便携式动态轴重仪基本概念和含义的基础之上,对使用者当下存在的几种使用误区进行了逐一的介绍。

标签:动态轴重仪;使用误区;介绍前言:作为动态公路汽车自动均衡器械当中较为主要的组成装置,动态轴重仪检测设备的应用,是汽车使用者在日常生活当中应用频率较高的机组器件之一。

但由于国内各种项目研究工作开展的经验累积严重不足,导致当下便携式动态轴重仪设备的生产,缺乏规范统一的构架组织标准。

有关相应机械设备在实际使用过程之中存在的误区的探究,逐渐成为技术人员较为主要的研究焦点。

一、便携式动态轴重仪的基本概念介绍有关便携式动态轴重仪检测设备的研发与应用的基本概念,有部分专業技术领域的工作人员一致认为,相应概念内容的界定可以被归结到公路汽车自动化制衡器件的研究范畴之內。

有关其实际含义的介绍,目前在国内还没能实现统一完整的理论性认知结论。

有部分汽车专业资深的技术研究人员,曾经在自己的学术研究著作之中明确指出自己的认知观点。

专业人员一致认为,所谓动态化轴重仪器的电子数据检测设备,其实际上指的就是能够对行驶状态中汽车的各项动态量化指标,进行实时监测并将数据结果加以统计的测量工具[1]。

指定汽车检测对象的承重能力、刚性强度,以及车辆检测对象空载状态下的实际重量等等,都是动态轴重仪较为主要和经典的检测内容。

现代便携式动态轴重仪检测设备的研发和应用,是对传统台式轴重仪检测设备的继承和发展。

相比传统轴重仪检测设备的应用,便携式仪器的生产具有更加高强度的环境适应能力。

凭借新型电子检测设备轻巧美观的应用优势,终端使用者对于汽车各项检测数据的采集效率,也在不同程度上得到了有效提升。

以电子汽车衡为平台的便携式动态轴重仪校准方法

以电子汽车衡为平台的便携式动态轴重仪校准方法摘要:在便携式动态轴重仪进行校准的工作中,要按照相关的校准规范进行,符合标准操作,才能实现有效的校准,正确的校准。

本文结合在其校准应用过程中,以电子汽车衡为平台的便携式动态轴重仪具体的校准方法为对象,进行详细的研究与分析,希望在实际的应用中,有所借鉴。

关键词:电子汽车衡;便携式动态轴重仪;校准方法前言:便携式动态轴重仪具有简便、轻小的特点,在进行轴重测量和公路超限超载检查测量的过程中具有积极的使用价值,但是在普通公路上进行安装使用的过程中,测量的准确度还有待提升。

而以电子汽车衡为平台的便携式动态轴重仪的使用,有效的提升了校准的准确性。

1.便携式动态轴重仪的结构组成和原理便携式动态轴重仪还被称为便携式汽车称重仪,便携式电子磅等,在进行使用的时候,需要通过一定的施工,提前嵌入到需要进行测量的公路中,对来往的车辆载重情况进行快速的检测,对动态的公路承重情况进行检测。

在进行使用的过程中,需要在特定的公路路段中,开展具体的测重工作。

在进行汽车载重情况的测量过程中,通过公路下方设置的轴重仪器,对行驶中的机动车辆左右或者前后的轴承中荷载情况进行具体的测量,然后通过在两个互不相连的载重台上,台板和控制器的作用,对车轮的荷载情况进行实际的检测,之后通过提前设置的传感器等电子信号传输设备对测量得到的数据进行传输,并通过控制系统的转化更直观的显现在仪表盘上,方便观看。

1.便携式轴重仪的校准条件便携式轴重仪在进行校准工作开展的过程中,要按照相关的校准规范对安装的路面环境进行保障,比如在JJF1212-2008《便携式动态轴重仪校准规范》中对路面的安装环境进行了明确的规定“要保证校准过程中承载器与路面的全面接触”,这要求在承载器安装的过程中,地面要具备基本的结实、紧固特点,要能够在进行校准过程中保证承载器与路面的接触面积,并且两者之间要紧密的结合,并不能存在任何干扰作用的杂乱碎石或者物体等。

自动检重秤自动运行误差的测量不确定度分析

自动检重秤自动运行误差的测量不确定度分析【摘要】自动检重秤是一种对预包装的分立载荷进行称量的自动衡器,它广泛应用于秤包括医药、食品、化工、轻工、散料包装等行业,对物品重量进行自动检验的衡器或系统。

通过(JJF1059.1- 2012)的学习研究,对目前社会上使用广泛的自动检重秤自动运行时的示值误差进行不确定度评定,通过对测量重复性,偏载误差和控制衡器误差等几个方面进行分析,对其不确定度进行评定。

【关键词】检重秤;自动运行误差;测量不确定度1、概述1.1测量依据:参照OIML R51 《自动分检衡器(2006年版)》、GB/T27739-2011 自动分检衡器中对于自动检重秤的自动运行试验方法。

1.2环境条件:温度:24℃,相对湿度:58%。

1.3测量标准:砝码,F1等级。

1.4被检仪器:自动检重秤,测量范围(0.2~60)kg,检定分度值e=5g。

1.5测量过程:进行自动运行试验时,首先通过控制衡器确定动态试验载荷约定真值,然后将其放置进自动检重秤进行动态称量,从传输带取出,并计算相应的自动运行试验平均误差。

自动运行试验是校准自动检重秤最准确的测量方法,它通过比较被检检重秤的示值与实物质量约定真值之差,得到被检检重秤的动态平均误差。

对检重秤进行动态校准时进行n次重复测量,对每次测量结果Ii,独立测得I1、I2…In。

1.6数学模型1.6.1自动运行的示值误差数学模型:E= -L (1)E——自动运行平均误差——自动运行示值平均值;L——自动运行载荷质量的约定真值(2)式中:—示值误差的测量不确定度—由检重秤自动运行平均值引入的测量不确定度—由自动运行载荷质量的约定真值引入的测量不确定度式中,灵敏系数,1.6.2不确定度来源影响示值测量不确定度的因素有:a. 检重秤分辨力带来的不确定度;b. 检重秤的测量重复性引入的不确定度;c. 控制衡器示值误差引入的不确定度;d. 由偏载引入的不确定度;e. 由运行速度引入的不确定度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动态称重 是 在 车辆 行 进 过 程 中完 成 的 , 车辆 的

盐量蕉查 垫

维普资讯

热

) =

发生 变化 产 生误 差 。为 便 于分析 , 将两 轴 汽车 一 侧 两个 轮胎 与 行驶 面 的接 触 点 相 连接 , 成 一个 假 设 形 坡面 , 图 4汽车 重 心高 度变 化 受 力示 意 图虚 线 所 如

通 .电子 工 业 出 版 社 ,9 8 19

为温度关 于 时 问 的一 阶导 数 曲线 , 温 度 关 于 时 3为 间的二 阶导 数 曲线 。 右 上 图 中 l为 温 度 一电 阻 曲

线 , 温度 降低 阶段 曲线 , 2为 3为 温 度 上升 阶段 的 曲

率 曲线 。测量 C AMn 状 记忆 合 金 的本 征 相 变 ) u 1 4形

误差 为 :

: :

—

维普资讯

电阻关 于时 间 的一 阶 导 数 曲线 , 3为 电阻关 于时 间

的二 阶导数 曲线。左 下 图 中 l 时问 一温度 曲线 , 为 2

—

Y 函数 记 录仪有 精 度 高 , 数据 处 理 快 , 询 方 便 , 查

能有效 降 低 人 为 因素 影 响 的诸 多 优 点 。 系 统 采 用

不 :

可 以求 得称 重 传感 器所受 载荷 :

) 1 = 一 [

,

( …) ( ] 2 )

式 ,阻 固 频 = 万 ,尼 数 中无 尼 有 率 √ 阻 系

阻尼振 荡频 率

:

旧

:

湘 位角≠ t : 一

。( i + )

。

() 3

这 时可得 传感 器 的输 出与真值 的差值 为 :

c为称 重传 感 器 的刚 度和 阻尼 系 数 ; 为 称重 台面 m 上 的车辆质 量 ; 为 称 量 台面 质 量 ; 为 减振 弹簧 m

位移 和 台面位 移 这 时 的动力学 方程 为 : ( +m) +C +h =Mg ( ) J d u () 1

高度 、 汽车 的弹 性结 构 以及 称 重 传感 器 等几 个 方 面

VB语 言 开 发 , 分应 用 了 V 部 C中 的 动 态链 接 库 函 数 , A c 数 据 库 构 成 了一 个 实 用 的查 询 系 统 , 与 c ̄s 界 面美 观 . 作方 便 . 能强 。 操 功

参考文献

[ :M h , Y u g 美] 邱仲潘等译 Vs l 1 k J on [ . i a c++ u 6从人 门到精

( 西北工 业大 学 , 西安市 7 07 ) 10 2

摘 要 本文分析 了便携式动 态轮 ( 重仪测量过 程 中各个 环节可 能产 生的误 差 , 车辆振 动 、 轴) 及 秤体 台面 以

及 汽 车 弹 性 结 构 等 因素 的影 响 。提 出 了 碱小 误 差 的 有效 措施

关键词

动态称重

分轮( ) 量 , 汽车进行超载检 测的称重仪器。 轴 测 对

判 断 称重 仪器优 劣 准确 的一个 重 要指标 是 其准确 度 的高 低 。对于传 统 的汽 车 衡 而 言 , 车本 身结 构 对 汽

秤体 准 确度 的影 响并 不明显 。但 轨道衡 与 轮 ( 重 轴)

仪 在结 构上存 在 一定 的差 别 , 因而 许 多 分 析不 适 于

计算 机在材料学 中的应用 【 北 京工业大学 出版社 M]

[]朱麟章 . 4 试验参量的检测与控制 [ 重庆大学 ,933 M] 18 .

[ :戚正风 . 5 盘届热处理原理[ M]机 械工业 出版社 ,9 2 18

便 携 式 动态 轮 ( ) 仪 称 量 误 差 分 析 轴 重

周道 武 杨 智 春

误差

便携式 轮( 重仪 轴)

一

、

引言

运 动使称 重系 统受 到 动 态干 扰 力 , 感 器 的 受力 因 传 而不 断变化 , 致 其 输 出信 号 不是 一 个恒 定 值 。此 导

部 分误差 可采 用如 下简 化 数学模 型进 行分 析 :

便携 式动 态轮 ( ) 轴 重仪 是一种 对 汽车 进行 动态

、 ,1一 E ‘

整 个系统 误 差 的大小 与所 采用 的数据 处理 算 法 密切相 关 , 动 态称量 中 , 般 采用 多次 采样 或者 积 在 一

分采样求 平 均 的方 法来 处 理 数 据 , 时 所 引起 的 绝 这

对误 差为 :

:

图 2

ld 。 e

( 4 )

其中 r / =1 为 采样 时 问 , 为 台板 长 度 , 为 车 辆 1 行驶速 度 , 虑相 位 最 恶 劣 的状 态 ≠=9 o 则 相 对 考 0,

机 械 工 业 出 版 社 1 9 97

Vsac i l ++开发人 员指南 .M] u [

三 、 束语 结

本系 统利 用微 机 测 定 形 状 记忆 合 金 相 变 点 , 数 据 结果 与 x—Y 函数 记 录仪所 测 一致 。此 方 法较 x

【]邱大成 3

1 9 1 90

轮 轴秤 。

本文对 便携 式 轮( ) 轴 重仪 的误差 影 响 因素进行 全面分 析 , 一 步讨 论 了汽 车 本 身 的特 征 结 构 对误 进

差 的影响效 果 。以下 将 从 车 辆 的振 动 、 重 台面 的 称

囝 1

图 1 车辆 一称 重 台面 组 成 的模 型 。 图中 , 是 、

点 为 :M = 一4 . ,M,= 一 14 ,A 52 3 = 一

7 . . = 一3 , 征 滞 后 宽 度 为 2 . 。经 41 A 2 本 89 比较 , 结 果 与 用 X—Y 函数 记 录 仪测 得 的数 据 是 其

一

致的。

:]So t fl Rl … 2 ctSai d a hA t ne p