YAG激光在不锈钢上打孔质量影响因素分析

解决不锈钢穿孔加工缺陷的方法

解决不锈钢穿孔加工缺陷的方法在激光加工不锈钢的过程中,可能有时会遇到一些问题,比如穿孔后表面有大量黏着物无法除去,开始切割时有会出现切不透,切割小图形或者尖角出现挂渣等,下面就对于这些问题做一下原因分析和解决方法的分享。

1.在不锈钢穿孔加工时,激光束照射到材料表面,表面材料融化并被吹散到周围形成须状黏着物,这些黏着物会明显影响电容调高传感器的仿形动作,导致切割不良。

解决这个问题可以从以下几方面入手:(1)减少熔融物的产生量:调整穿孔工艺,提高频率降低单一脉冲的输出功率可有效减少熔融物的量,当频率由200Hz增加到2000Hz时可以明显看到孔口的飞溅物大幅减少,但是这会增加热输入量;还可以增加穿孔时的气压,把穿孔排出的熔融物吹走进而减少孔口的黏着物。

(2)防止黏着物留在板面,这种方法需要借助减少金属粘附的崩渣防止剂及利于后期处理的表面活性剂。

(3)调整切割方式将孔口黏着物去除:在一些切割系统中会提供穿孔后再在孔边切割一个小圆将黏着物一同切掉的功能,还有一种是在穿孔后将焦点向上方移动,将黏着物再融化并用气体吹掉的方式。

2.在穿孔之后开始切割时切不透的情况,主要在以下几方面:(1)孔口黏着物的影响:穿孔黏着物一方面会影响电容调高系统的跟随高度,导致照射到板面的焦点位置变化,另一方面会影响气流的稳定性,导致吹入割缝的气流发生变化,针对这种情况除了完善穿孔工艺减少表面黏着物外,还可以机床切割条件设定为在穿完孔后一定距离降低速度或者定高跟随。

(2)气体切换的影响:在有些情况下采用氧气穿孔再用氮气或者空气切割,这时在气体切换过程中需要把气路内剩余的气体高效、彻底的排清,穿孔的数量越多切换的次数也越多,对排放气体的要求就越高,这种情况必须要缩短切换时间,我们可以在氧气穿孔的最后一步将气体切换为氮气并使之吹气一段时间,也可以用氧气做预穿孔操作,先穿完所有空再切换气体并吹气一段时间,可以保证测地排出管内氧气。

3.在切割小图形或者尖角处出现挂渣的情况:成因主要是小图形切缝间距小、切割速度慢,容易造成大量能量积聚导致切割气体无法有效排出所有熔渣,针对这种情况可采取以下几种措施:(1)降低加工速度,使平均加工速度接近切割小图形时的速度。

YAG激光切割的问题与解答 Microsoft Word 文档

一、YAG-600W激光切割机光路不稳定?全半反镜片一般是什么参数?1、检查你机器附近有没有振动源,2、你可以看看你机器全反镜和偏振镜固定螺丝有没有松动,还有就是一般3-4个月维护一下你的主光路!!!二、YAG固体激光切割机总是烧镜片,是什么原因?1、怀疑你把镜片上反了,因为全反与半反镜片肉眼很难做出判断。

2、怀疑你的激光不是同心输出的。

建议你用准直红光校正一下。

3.激光腔长问题,这个特别重要,腔长不合适不光是镜片容易坏,另外功率也不稳定,不能长时间大功率出光,选择怎么样的腔长和怎么选择镜片与之相对应的激光YAG棒也非常重要。

4.激光防尘处理不好,光学的东西,这个也很关键。

5.水冷问题,如果水冷不好,导致镜片经常结雾,会容易损伤镜片的。

三、YAG金属激光切割机切过的圆孔圆度怎么样,最小能切多少的圆孔,切完了能否直接攻丝呢?基本是板厚1:1的孔,切割质量一般,切割后因为受热会产生表皮硬化,直接攻丝有点困难四、光纤激光切割机和YAG激光切割机相比起来哪个成本更显优?光纤激光切:投资大,从几百瓦的小功率到几千瓦的大功率都有,薄板切割效率高,内部结构相对复杂些,功率可以做大,激光应用面广,消耗电能比YAG略省,但是相对维护成本会高很多(市面上几乎都是德国IPG,将来的售后服务及消耗品、维修成本等都是潜在问题)。

YAG激光切:投资少,几乎清一色的小功率激光切,切割效率比光纤慢很多,但是YAG结构相对简单些,国内就可以搞定,维护成本会相对光纤低很多。

所以说,成本还要看你怎么去看。

从我在激光机市场上看到的情况是,光纤是趋势,YAG是过渡。

五、全反半反镜片区别方法全反、半反镜片就是我们平常所说的反射镜片。

其又叫做透镜。

一般而言这两个镜片不是专业人士是很难以区分的。

假如这个两个镜片任何一个镜片装反或者装错那么多激光设备的光路都是造成无法形成激光出现的。

那么又怎么样来区分全反以及半反镜片呢?一般而言厂家在镜片出厂时都会标注好的,假如因为某些原因弄混乱了那么又该怎样区分全反镜片以及半反镜片呢?一个是更换法,这个方法就是在调试好的激光设备上更换。

316L不锈钢表面激光熔覆Ni60合金涂层的工艺优化与性能研究

316L不锈钢表面激光熔覆Ni60合金涂层的工艺优化与性能研究目录一、内容描述 (2)1.1 研究背景 (2)1.2 研究意义 (3)1.3 国内外研究现状及发展动态 (5)二、实验材料与方法 (6)2.1 实验材料 (7)2.2 实验设备 (8)2.3 实验方法 (9)三、激光熔覆Ni60合金涂层的组织结构与性能分析 (10)3.1 组织结构分析 (11)3.2 性能测试 (12)四、工艺优化与性能关系研究 (14)4.1 激光功率对涂层性能的影响 (15)4.2 熔覆速度对涂层性能的影响 (16)4.3 Ni60合金粉末粒度对涂层性能的影响 (16)4.4 焊接参数对涂层性能的影响 (18)五、最佳工艺参数确定与验证 (19)5.1 最佳激光熔覆工艺参数的确定 (20)5.2 最佳工艺参数下的涂层性能验证 (21)5.3 工艺优化后的经济性和环保性分析 (22)六、结论与展望 (23)6.1 研究成果总结 (24)6.2 存在问题与不足 (26)6.3 后续研究方向与应用前景展望 (27)一、内容描述本研究旨在通过优化激光熔覆工艺参数,实现316L不锈钢表面Ni60合金涂层的制备与性能提升。

我们首先对316L不锈钢进行预处理,以去除表面杂质和氧化层。

采用高功率YAG激光器对预处理后的不锈钢表面进行熔覆处理,同时将Ni60合金粉末均匀铺设在激光束扫描的区域。

在激光熔覆过程中,我们重点关注了激光功率、扫描速度、送粉速率等关键参数对涂层质量的影响。

通过调整这些参数,我们得到了具有不同微观结构和性能的Ni60合金涂层。

我们还对涂层的截面形貌、硬度、耐磨性、耐腐蚀性等性能指标进行了系统测试。

通过对实验数据的分析,我们揭示了激光熔覆工艺参数对Ni60合金涂层性能的显著影响规律,并找到了优化涂层性能的方法。

本研究不仅为316L不锈钢表面Ni60合金涂层的制备提供了理论依据和实验指导,而且对于推动高性能材料在工业领域的应用具有重要意义。

7.6影响激光打孔质量因素一.

图1 150W

图2 250W

材料:2mm厚Q235A碳钢

影响激光打孔质量因素一

材料:1mm厚 T10碳钢

图3 100W

图4 300W

影响激光打孔质量因素一

材料

功率

半径

功率

半径

2mm碳钢 1mm碳钢

150W 100W

0.189mm 0.262mm

250W 300W

0.230mm 0.271mm

激光功率越高,打出的孔径越大

小结: 本次课介绍了激光打孔功率和脉冲宽度对 打孔质量的影响,激光功率越高,孔越大; 脉冲宽度越宽,孔越小。

影响激光打孔质量因素一

思考题:

1、激光打孔孔径大小随激光功率怎样变化? 2、激光打孔孔径大小随脉冲宽度怎样变化?

影响激光打孔质量因素一

在其它参数相同的情况下,不同激光脉冲宽 度的打孔效果图:

图5 0.5ms

图6 0.8ms

材料:1mm料

脉冲宽度

半径

脉冲宽度

半径

1mm碳钢

0.5ms

0.25mm

0.8ms

0.232mm

激光脉冲宽度越宽,打出的孔越小

影响激光打孔质量因素一

影响激光打孔质量因素一

课程名称:激光加工技术 主讲人:钟正根 浙江工贸职业技术学院

影响激光打孔质量因素一

本次课教学目标: 了解激光功率和脉冲宽度对激光打孔质量 的影响

影响激光打孔质量因素一

影响激光打孔质量的因素很多: 1、激光功率 2、激光脉冲宽度

影响激光打孔质量因素一

在其它参数相同的情况下,不同激光功率的 打孔效果图:

YAG激光切割不锈钢薄板的工艺参数研究

St u dy o n Te c hn o l o g i c a l Pa r a me t e r s o f YAG La s e r Pr e c i s i o n Cu t t i ng S t a i nl e s s S he e t

i c a l p a r a me t e r s o n c u t t i n g s u l  ̄ a c e q u a l i t y a n d j o i n t — c u t t i n g w i d t h w e r e s t u d i e d .T h e d a t a o f s i n g l e f a c t o r e x p e r i m e n t p r o v e :w i t h t h e i n —

YI N Gu i mi n. LI Zh a n g u o. S HI Ya o c h e n

( Me c h a n i c a l &A u t o m o t i v e E n g i n e e r i n g C o l l e g e ,C h a n g c h u n U n i v e r s i t y ,C h a n g c h u n J i l i n 1 3 0 0 2 2,C h i n a )

c r e a s i n g o f s c a n n i n g v e l o c i t y , t h e j o i n t — c u t t i n g w i d t h d e c r e a s e s ; t h e w i d t h i n c r e a s e d w i t h t h e i n c r e a s i n g o f s c a n n i n g v e l o c i t y , l a s e r c u r ・

yag激光焊接机常见问题的解决方法

yag激光焊接机常见问题的解决方法YAG激光焊接机是针对金属、钢材等材料的焊接,是焊接行业里应用比较广泛的焊接机之一,但是它和很多焊接机一样在使用的过程中多少都会出现一些问题,那么遇见某些常见的问题时该如何解决呢?YAG激光焊接机它主要是通过激光的反射、扩束、聚焦后辐射到产品表面使产品局部的熔化来使产品实现焊接。

可是是机器设备就会有出现问题的时候,那就需要维修,而这种YAG激光焊接机常出的问题就是激光光变弱。

当激光变弱的时候,就无法使产品达到熔点、产品无法焊接起来这个时候需要:检查镜片和光路(一)检查出光口的保护:镜片是否是脏的,如果脏了就用擦镜纸或棉签沾点酒精把镜片擦拭干净。

(因为气不够焊接时的烟会把保护镜片熏脏)(二)打开机盖查看下全反、半反这两块镜片有没有脏,如果脏了也需擦拭干净。

(三)把氙灯的前后保护套拆下,氙灯镜面检查下没有脏,如果有也需擦干净(不要太用力的擦,小心点别把氙灯镜面擦花了)(四)扩束镜也检查下,如果脏也需小心的擦拭干净。

(五)镜片都擦拭干净了我们还可以调节下光路(通过调节全反、半反座上的调节阀可以调节激光的强弱),把激光调到最理想的效果(即光斑最圆,最亮时)。

(六)拿产品上机测试下,如果溶点达到且焊出来的效果也令自己满意,那就说明激光光变弱的原因是因为镜片脏或者光路的问题所影响。

哪光弱的问题就解决了。

更换氙灯我们把镜片都擦拭干净、激光也调到最理想了。

光弱的问题还没解决。

哪就说明是我们的氙灯出现了问题,哪这时我们只能更换氙灯了。

更换氙灯的步骤:(一)把锁在氙灯两头的电极拆除(二)拆掉氙灯两头的固定座(三)把氙灯拆下来换上新的氙灯(氙灯正负极不能反了)(四)装上固定座(固定座需要锁紧不能出现漏水的情况)(五)电极锁上(注意正负极不能弄反了)(六)把光路调试到最满意效果(七)把产品放上去调试以上是海维光电小编的简单介绍,如果您还想了解更多信息可以到我们的官网,拨打电话,留下你的电话,关注我们的微信公众号都是可以的,我们会尽快给您回复的。

yag激光焊接不锈钢薄板的技术研究

口』(丁)≈0.365[r2。

(1+p(T一20)/旯)】0’5(2.26)式中:%(丁)——金属材料在温度为丁时对激光的吸收率;’20——金属材料在20"C时的电阻率(Q·m):p——电阻温度系数(℃.1)。

从式(2.25)也可以得到金属对激光的吸收率随激光波长的增加呈减少规律,这与图2.4的反射规律具有同一性。

在室温20℃测得吸收率随激光波长的变化规律的关系如下图2.5所示。

激光波长,材料对激光的吸收率呈现出递减的趋势,大于29rn波长的激光金属对其吸收率都很低。

图2.5各金属在不l司波长下吸收率的变化曲线2.温度的影响当温度变化时,材料对激光的吸收率也随之变化,其趋势可由式(2.26)得出:温度升高,材料的吸收率增大。

室温时金属材料对激光的吸收率很小,一般不超过20%,当金属温度升到熔点产生熔融和汽化后吸收率大约为40%,温度进一步升高到金属的沸点时吸收率可达90%,温度升高,金属中电子.晶格间碰撞时间减少,反射率发生变化【201。

当激光的波长小于llun时,吸收率随温度的变化影响不明显。

下图2.6即为金属对lgm激光随温度变化的吸收率变化曲线。

激光的波长大于2pm时电阻率与温度之间呈函数关系:,.=r20[1+r(T一20)】(2.27)式中:7——电阻率随温度的变化系数。

吸收率随温度的变化主要表现在其随电阻率的影响上。

14OOOO0O0Oan鼍釜餐研究表明对于302不锈钢而言,热传导所能达到最大熔深较小,不能满足加工O.7mm材料的要求,以此本次试验采用深熔激光焊接的方式来焊接。

激光深熔焊接时,激光功率密度同时控制着熔透深度和焊接速度,焊接熔深与光束的功率密度有着直接的关系,可以表示成光束功率密度和光束直径的函数。

图3.1是激光功率改变对焊接速度的影响。

图3.1表明焊接焊件的厚度越大,所需采取的激光功率密度也就越高,这样才能获得更快焊接速度和更深的焊接熔深。

另外,焊缝的形状和深度也受焊接速度的影响,焊接速度越高,焊缝就会越浅;焊接速度也会影响焊缝金属的性能,这是由于冷却速度过快会导致焊缝金属强化甚至开裂。

影响激光焊接质量的主要因素

影响激光焊接质量的主要因素1.焊接设备激光焊接设备通常由激光器、导光和聚焦系统组成。

1.1 激光器用于焊接的激光器主要有脉冲激光器和连续激光器。

最重要的性能是输出功率和光束质量。

焊接对激光器的质量要求最主要的是光束模式和输出功率的稳定性。

1。

1.1 光束模式光束模式阶数越低,光束的聚焦性能越好(即光束质量越好),光斑越小,相同激光功率下激光功率密度越高,焊接深宽比越大.图1 光束模式对焊接熔深的影响图2 功率密度对熔深的影响1。

1.2 输出功率稳定性激光器的输出功率稳定性越好,焊接一致性就越好。

1。

2 导光和聚焦系统导光和聚焦系统主要由光纤、准直(扩束)镜、反射镜和聚焦镜组成,实现传输光束和聚焦的功能。

这些光学零件,在大功率激光作用下,性能可能会劣化使透过率下降,产生热透镜效应(透镜受热膨胀焦距发生变化)。

如有表面污染,则会增加传输损耗甚至可能导致光学零件的损坏。

所以光学零件的质量,维护和工作状态监测对保证焊接质量至关重要。

2.工件状态2。

1 焊接工件的加工精度、装配精度以及清洁程度因为激光光斑小,焊缝窄,一般不加填充金属,如装配不严间隙过大,光束会穿过间隙不能熔化母材,或者引起明显的咬边、凹陷。

所以一般板材对接装配间隙和光斑对缝偏差均不应大于0.1mm,错边不应大于0.2mm。

当然对焊接质量要求更高的工件,其焊接工件的加工精度及装配精度也更高,尤其是焊接前的人工装配,要保证焊接位置的高低差、装配间隙和加工件的清洁程度。

2。

2 焊接工件的材料均匀性材料的均匀性是指物质的一种或几种特性具有同组分或相同结构的状态.材料的均匀性直接影响到材料的有效使用。

影响材料均匀性的因素有合金成分的分布、材料厚度等.合金元素的种类和含量本身就对焊接质量存在影响,其分布的均匀性直接影响到焊缝的一致性。

例如铝合金材料焊接时, 合金元素的分布不均匀,或者内部存在杂质的含量不同,容易出现焊接缺陷:炸孔、咬边及凹陷。

3.焊接工装夹具在激光焊接过程中,焊接工装夹具主要是将焊接工件准确定位和可靠夹紧,便于焊接工件进行装配和焊接,保证焊接结构精度,有效的防止和减轻焊接热变形。

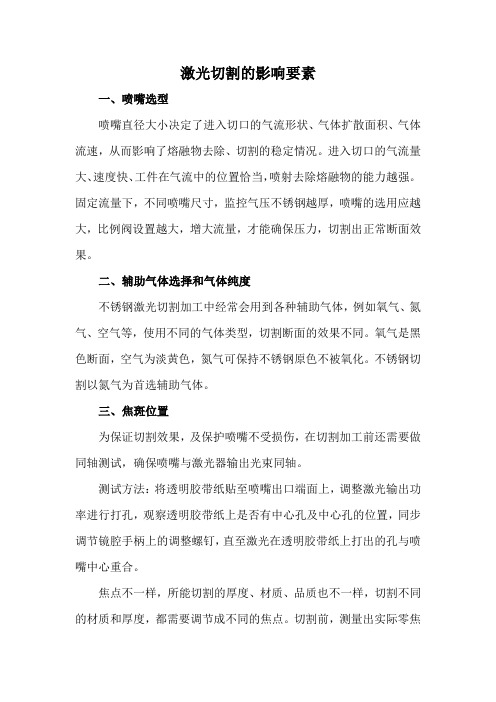

激光切割的影响要素

激光切割的影响要素一、喷嘴选型喷嘴直径大小决定了进入切口的气流形状、气体扩散面积、气体流速,从而影响了熔融物去除、切割的稳定情况。

进入切口的气流量大、速度快、工件在气流中的位置恰当,喷射去除熔融物的能力越强。

固定流量下,不同喷嘴尺寸,监控气压不锈钢越厚,喷嘴的选用应越大,比例阀设置越大,增大流量,才能确保压力,切割出正常断面效果。

二、辅助气体选择和气体纯度不锈钢激光切割加工中经常会用到各种辅助气体,例如氧气、氮气、空气等,使用不同的气体类型,切割断面的效果不同。

氧气是黑色断面,空气为淡黄色,氮气可保持不锈钢原色不被氧化。

不锈钢切割以氮气为首选辅助气体。

三、焦斑位置为保证切割效果,及保护喷嘴不受损伤,在切割加工前还需要做同轴测试,确保喷嘴与激光器输出光束同轴。

测试方法:将透明胶带纸贴至喷嘴出口端面上,调整激光输出功率进行打孔,观察透明胶带纸上是否有中心孔及中心孔的位置,同步调节镜腔手柄上的调整螺钉,直至激光在透明胶带纸上打出的孔与喷嘴中心重合。

焦点不一样,所能切割的厚度、材质、品质也不一样,切割不同的材质和厚度,都需要调节成不同的焦点。

切割前,测量出实际零焦点,以零焦点为基准才能够进行切割工艺参数的测试和分析,不锈钢切割以负离焦为主要工艺选择方向。

四、激光频率调整和占空比对切割质量的影响频率变化对不锈钢厚板切割的影响:频率从500-200Hz范围减小,切割断面效果变细腻,分层慢慢改善。

频率设置到100Hz时,无法切割,反蓝光。

通过频率的改变,找出最佳频率范围。

为确保最佳切割断面,必须保证脉冲次数与单脉冲能量完美匹配。

占空比变化对不锈钢厚板切割的影响:占空比53%是临界值,继续降低占空比,下表面出现未切透痕迹,占空比增大到60%,断面变粗糙,分层明显,切割表面发黄。

五、其它喷嘴高度、机床运动参数、运动加速度、运行速度、材料材质等对切割结果也有影响,需要测试、分析以获得最优参数组合。

影响激光焊接不锈钢管质量因素

影响激光焊接不锈钢管质量因素作者:伍光磊邱加迁来源:《中国新通信》2014年第20期【摘要】本文就激光焊接不锈钢光单元过程,讨论了几种影响不锈钢焊缝质量的因素,并列出了几种常见焊接质量事故实例,分析了实际操作中遇到的问题,提出了一系列预防措施,从而提高激光焊接的稳定性【关键词】激光焊接影响因素焊接质量事故随着电力行业的不断发展,各种电力光缆已经被运用到实际生活的方方面面。

组成其材料之一的不锈钢光单元,以其优异的耐腐蚀性、抗侧压性能被广泛应用。

不锈钢管作为保护光纤单元的核心部分,如何控制其在焊接过程中的稳定性、保证不锈钢管的无缝特性成为了必须攻克的关键所在。

一、影响激光焊接不锈钢管因素激光焊接的原理是激光产生的高温,使得不锈钢管焊缝处瞬时融化,再冷却,最后熔结在一起形成的无缝钢管。

激光焊接不锈钢管过程:钢带在经过切刀切割成一定宽度,先后经过成型模具的成型和整形阶段,最后压制成待焊的管状钢管,再经过定径模具的进一步收口,从而达到焊接需要的熔接缝隙。

1.1熔接缝隙宽度的影响影响焊接质量关键因素之一在于钢带拼接缝隙,缝隙太大,激光熔接产生的熔池太深,极易导致焊穿,或是一段的裂开;缝隙太小,容易导致两边刚带的搭接,引起一系列的焊接不良。

此种缝隙大小在于切边后钢带宽度的控制和熔接点距离定径模具的远近控制,钢带宽缝隙小,钢带窄缝隙大;距离远缝隙大,距离近缝隙小,主要是定径模具的收口作用.1.2 成型模具和定径模具的影响1.2.1 成型模具成型模具是由一组导轮组成,钢带在模具的前几组轮子作用下,由面状变成半卷状,再经过整形模具卷曲成圆筒状。

通常,在成型模具最后的一组导轮中心安置一片厚度为0.3mm的垫片,这样可以逼使焊缝缝隙位于正上方,满足焊接的需要。

这一组模具的稳定性对后期长时间焊接影响很大,要尽量避免模具的不稳引起的焊接不良。

1.2.2 定径模具激光焊接不锈钢管,经过成型模具最后一道定径模具(如图1示),起着至关重要的作用,直接决定了焊接的稳定性。

7.7影响激光打孔质量因素二.

半径

离焦量

半径

1mm碳钢

0mm

0.252mm

3mm

0.344mm

离焦量越大,孔径也增大,孔的形状不 规则,表面不光滑

影响激光打孔质量因素二

辅助气体

图5 Ar气

图6 N2 气

图7 O2 气

材料:2mm厚 碳钢

影响激光打孔质量因素二

材料

气体种类

半径

1mm碳钢

1mm碳钢 1mm碳钢

Ar

N2 O2

0.229mm

影响激光打孔质量因素二

课程名称:激光加工技术 主讲人:钟正根 浙江工贸职业技术学院

影响激光打孔质量因素二

本次课教学目标: 了解重复频率、离焦量及辅助气体对激光 打孔质量的影响

影响激光打孔质量因素二

影响激光打孔质量的因素很多: 1、重复频率 2、离焦量 3、辅助气体

影响激光打孔质量因素二

在其它参数相同的情况下,不同重复频率的 打孔效果图:

思考题: 1、下列哪个参数变化对激光打孔孔径影响很小? A、离焦量 B、重复频率 C、辅助气体 2、下列哪种气体对激光打孔孔径大小影响较大? A、氮气 B、氧气 C、氩气

图1 50Hz

图2 140Hz

材料:1mm厚Q235A碳钢

影响激光打孔质量因素二

材料

重复频率

半径

重复频率

半径

1mm碳钢

50Hz

0.225mm

140Hz

0.228mm

激光重复频率对孔径影响很小

影响激光打孔质量因素二

离焦量

图3 0mm

图4 3mm

材料:1mm厚 碳钢

影响激光打孔质量因素二

材料

离焦量

0.243mm 0.265mm

光纤激光切割机切割不锈钢的常见问题

在钣金加工行业中,光纤激光切割机得到了广泛的应用,在使用光纤激光切割机切割不锈钢等金属时,激光光束照射金属表面,使其熔化,并通过气体将熔化的金属液体吹走,从而实现切割的目的。

对于不锈钢为主构件的产品来说,利用激光切割不锈钢是快速、有效的加工方法。

但是光纤激光切割机切割不锈钢时,时长会出现一些问题,从而影响切割质量最。

其实,这些问题很好解决,在加工过程中,如果严格控制激光切割机的工艺参数,那么不锈钢工件的加工质量就能得到很好的保证了。

如果在加工过程中,出现点滴形状的细小毛刺,我要先找到其产生的原因,通常主要原因是焦点太低或者进给率太高。

那么,我们需要做对应的调整,将焦点抬高,或者减小进给速率。

如果在加工过程中,切口的两边都出现不规则的细丝状毛刺,不锈钢板材表面变色。

通常主要原因有四个:1.进给速率太低,2.焦点太高,3.气压太低;,4.材料太热。

那么,我们需要做对应的调整:1.进给速率增加,2.焦点降低,3.气压加大,4.冷却材料。

如果在加工过程中,切口边缘只有一边出现不规则的毛刺,通常主要原因有四个,1.喷嘴未对中,2.焦点太高,3.气压太低,4.速度太低。

那么,我们需要做对应的调整,1.喷嘴居中,2.焦点降低,3.气压加大,4.提高速度。

如果在加工过程中,切割的不锈钢材料从上面排出,通常主要原因有三个,1.功率太低,2.进给速率过大,3.气压太高。

那么,我们需要立即按下停止按钮,防止熔渣飞溅到切割机的聚焦镜上,并且,我们需要增加功率,减小进给速率,减小气压。

在切割不锈钢过程中,我们还会遇到其他问题,例如,切割边缘发黄的问题,主要原因可能是切割机使用的氮气不纯,含有氧气杂质。

那么,我们需要更换气体,使用质量好、纯度高的氮气。

为了满足日益增长的市场需求,华俄激光不断升级产品,推出了15大系列60多种型号的光纤激光切割机。

不仅在加工优势上显著提升,而且操作流程也做到了便捷化。

不锈钢管激光打孔注意事项

不锈钢管激光打孔注意事项嘿,朋友们!今天咱们来聊聊不锈钢管激光打孔的注意事项呀。

这可真的是个很重要的事儿呢!首先哇,材料的准备是关键呀!在对不锈钢管进行激光打孔之前呢,要确保不锈钢管的质量是合格的呀。

你想啊,如果不锈钢管本身就有裂缝或者材质不均匀,那打孔的时候肯定会出现各种问题的呀!所以呢,一定要仔细检查不锈钢管的原材料呀。

第二点呢,哎呀呀,就是关于激光设备的参数设置啦!哇,这个参数设置可不能马虎呢!激光的功率、脉冲频率、打孔的速度等等,这些参数都需要根据不锈钢管的厚度、材质等因素来精准调整呀。

比如说,如果功率设置得太大,可能会把不锈钢管打得变形或者烧焦呢!这可不行呀!那功率设置小了呢?嘿,孔可能就打不穿啦,多麻烦呀!还有哇,打孔的环境也很重要呢!周围的温度、湿度都会对打孔效果产生影响呢。

如果温度太高或者太低,可能会影响激光设备的稳定性呀。

湿度太大呢,说不定还会让不锈钢管表面生锈呢,这肯定会影响打孔质量的呀!所以呀,要尽量保持打孔环境的稳定呀。

再者呢,操作人员的技能和经验也是不可忽视的因素呢!哇,一个熟练的操作人员就像一个技艺高超的工匠呀。

他知道如何根据实际情况灵活调整打孔的策略呀。

新手呢,可能就会手忙脚乱的,不知道怎么处理突发状况呢!操作人员要对激光设备非常熟悉,知道各个按钮的功能,这样才能确保打孔过程顺利进行呀。

在打孔过程中呢,安全防护措施也一定要做好呀!激光可是很危险的东西呢!如果不小心被激光伤到眼睛或者皮肤,那可不得了呀!所以呢,操作人员要戴上专门的防护眼镜,穿上防护服呀。

另外呀,打孔后的质量检测也不能少呢!打完孔之后,要仔细检查孔的大小、形状、表面粗糙度等是否符合要求呀。

如果有不符合要求的地方,要及时调整打孔的参数或者方法呀。

哎呀呀,可不能马马虎虎就过去了呢!最后呢,不锈钢管激光打孔后的保养也很重要呢!打孔后的不锈钢管要放在合适的地方保存,避免受到碰撞或者腐蚀呀。

总之呢,不锈钢管激光打孔的注意事项真的很多呢!每一个环节都不能掉以轻心呀!只有把这些注意事项都牢记于心并且认真执行,才能打出高质量的孔呀!。

影响激光焊接质量的主要因素(精选五篇)

影响激光焊接质量的主要因素(精选五篇)第一篇:影响激光焊接质量的主要因素激光加工概论课程论文题目姓名所在学院专业班级学号指导教师2011年12月影响激光焊接质量的主要因素影响激光焊接质量的主要因素摘要:本文通过对影响激光焊接质量的因素中的焊接设备、工件状况和激光功率密度和光束模式、焊接速度、脉冲波形和脉宽、离焦量和保护气体等工艺参数进行分析,并分别就热导焊和深熔焊的特点作具体讨论,阐述提高激光焊接质量的可靠件和稳定性的方法和途径,并对激光焊接的发展提出展望和建议。

关键词:激光焊接功率密度脉冲波形离焦量前言激光焊接是以高功率聚焦激光束为热源,熔化材料形成焊接接头的高精度高效率焊接方法。

1激光焊接现已在各领域中得到大规模的应用,由于焊接质量中出现问题,所造成的危害甚至是毁灭性的,故正确设定和控制影响激光焊接质量的因素,使其在高速连续的激光焊接过程中控制在合适的范围内,对保证焊接质量如焊缝成形的可靠性和稳定性等有着重要意义。

本文就影响因素中的焊接设备,工件状况和工艺参数等方面进行分析,并分别就热导焊和深熔焊的特点作具体讨论。

主要影响因素2.1 焊接设备激光焊接设备通常由激光器、导光和聚焦系统和计算机控制系统组成。

2.1.1 激光器用于激光焊接的激光器主要有CO2气体激光器和YAG固体激光器两种。

激光器最重要的性能是输出功率和光束质量。

从这两方向考虑,CO2激光器比YAG激光器具有很大优势,是目前深熔焊接主要采用的激光器,生产上应用大多数还处在15~6kW范围。

而YAG激光器在过去相当长一段时间内提高功率有困难,一般功率小于1kW,只用于薄小零件的微联接。

但是,近几年来,国外在研制和生产大功率YAG 激光器方面取得了突破性的进展,最大功率已达5kW,并已投人市场。

且由于其波长短,仅为CO2激光的1/10,有利于金属表面吸收,可以用光纤传输,使导光系统大为简化,故大功率YAG激光焊接技术在今后一段时间内将获得迅速发展。

不锈钢激光切割加工工艺优化及表面质量研究

基金项目:“高档数控机床与基础制造装备”国家科技重大专项(编号:2019ZX04002030);湖北文化创意产业化设计研究中心开放基金(编号:HBCY1911)收稿日期:2020-04-21不锈钢激光切割加工工艺优化及表面质量研究*林锦明1,姜超1※,顿亚鹏2,杨艳艳1,汪宏真1(1.机械科学研究总院海西(福建)分院有限公司,福建沙县365500;2.湖北汽车工业学院,湖北十堰442002)摘要:综述了激光切割不锈钢的国内外研究进展,阐述了熔化切割、氧化熔化切割、气化切割等激光切割机理和激光切割工艺参数对性能指标的影响,总结了激光切割不锈钢表面质量的研究进展以及不同研究者所采用的优化方法,研究发现激光切割质量可通过上下切口宽度、切口锥度、表面粗糙度、重铸层、浮渣和热影响区等基本特征进行准确评价。

最后对激光切割的发展趋势进行了展望。

关键词:激光切割;表面质量;工艺参数中图分类号:TN249文献标志码:A文章编号:1009-9492(2020)11-0023-04开放科学(资源服务)标识码(OSID ):Optimization of Laser Cutting Process and Surface Quality of Stainless SteelLin Jinming 1,Jiang Chao 1※,Dun Yapeng 2,Yang Yanyan 1,Wang Hongzhen 1(1.Haixi(fujian )Institute,China Academy of Machinery Science &Technology Ltd.,Shaxian,Fujian 365500,China;2.Hubei University of Automotive Technology,Shiyan,Hubei 442002,China )Abstract:The research progress of laser cutting stainless steel at home and abroad was reviewed.The mechanism of laser cutting,such as melting cutting,oxidation melting cutting and gasification cutting,and the influence of laser cutting process parameters on the performance index were described.The researchprogress of laser cutting stainless steel surface quality and the optimization methods adopted by different researchers were summarized.It was found that the laser cutting quality can be improved by the width of upper and lower incisions The results show that the surface roughness,surface roughness,surface roughness,slag and heat affected zone can be accurately evaluated.The development trend of laser cutting was prospected.Key words:laser cutting;surface quality;process parameters第49卷第11期Vol.49No.11机电工程技术MECHANICAL &ELECTRICAL ENGINEERING TECHNOLOGYDOI:10.3969/j.issn.1009-9492.2020.11.005林锦明,姜超,顿亚鹏,等.不锈钢激光切割加工工艺优化及表面质量研究[J ].机电工程技术,2020,49(11):23-26.0引言目前材料加工和制造对几何精度、表面质量、微尺寸等方面逐渐有较高要求,工业领域制造已经逐步转向采用先进制造方法[1-3]。

激光加工工艺对不锈钢表面质量的影响研究

激光加工工艺对不锈钢表面质量的影响研究激光加工是一种非常先进的现代工艺,广泛应用于各个领域。

其中,激光加工工艺对不锈钢表面的影响备受关注。

本文以此为主题,探讨了激光加工工艺对不锈钢表面质量的影响,并提出了一些对策。

一、激光加工工艺及其特点激光加工是利用激光束将工件材料熔化,蒸发或氧化的一种加工方式。

它具有高速、高精度、高效率等特点,被广泛应用于制造业中。

目前,激光加工主要包括激光切割、激光打孔、激光刻蚀、激光表面处理等几种形式。

二、激光加工对不锈钢表面的影响1、激光切割激光切割是指利用激光束对不锈钢进行切割加工的过程。

激光切割的优点是切口光滑、精度高,同时还可以切割出各种形状,增加了产品的美观性和价值性。

但是,在实际操作中,激光切割容易导致不锈钢表面产生氧化或碳化等问题,影响不锈钢表面质量。

2、激光打孔激光打孔是利用激光束对不锈钢进行打孔加工的过程。

激光打孔的优点是精度高,孔径小,表面光洁度好,但是,激光打孔容易导致不锈钢表面裂痕,影响不锈钢表面质量。

3、激光刻蚀激光刻蚀是指利用激光束对不锈钢进行表面加工的过程。

激光刻蚀的优点是刻蚀深度可控,可以制作各种不同深度和形状的图案,但是,在实际操作中,激光刻蚀会使不锈钢表面因高温而产生氧化反应,影响不锈钢表面质量。

4、激光表面处理激光表面处理是指利用激光束对不锈钢表面进行加工的过程,主要应用于不锈钢的切割、打孔和刻蚀等表面加工。

此外,还可以利用激光对不锈钢表面进行打磨、喷砂和冷处理等加工。

激光表面处理的优点是良好的表面质量和精度,但是,它容易因高温而产生氧化反应,在不锈钢表面造成氧化污染,影响不锈钢表面质量。

三、解决不锈钢表面质量影响的方法面对不锈钢表面质量影响的问题,我们可以采用以下一些方法:1、优化激光加工工艺参数,降低激光功率和扫描速度,从而减少激光对不锈钢表面质量的影响;2、采用高品质的不锈钢材料,在保证产品质量的前提下,减少氧化和碳化等不良变化的发生;3、采用亚氧化喷砂工艺等表面处理方式,消除不锈钢表面氧化物、污点和碳化等问题,保证不锈钢表面质量的优良。

不锈钢表面镀铜对铝/钢 YAG 激光焊接的影响

不锈钢表面镀铜对铝/钢 YAG 激光焊接的影响李玉龙;李鹤;王裕波;余啸;温昌金;崔庆波【摘要】对0.3 mm 厚的316L 不锈钢/6061铝合金进行了脉冲激光(YAG)封边焊接试验。

为了改善铝钢的冶金结合,对不锈钢表面进行了镀 Cu 处理,对比了镀铜前后的焊接情况;利用光学显微镜、扫描电镜及能谱分析等方法研究了接头界面区显微组织特征、熔合情况、元素分布和断口形貌。

结果表明:对于铝/钢直接焊接,焊接电流 I =130 A,激光脉宽 D =4 ms,激光频率 f=13 Hz,焊接速度V =150 mm /min,气体流量25 L/min,零离焦时,焊缝平整、成型美观。

镀铜层形成了铝钢焊接的过渡层,减缓了界面处液态金属传递,抑制了铁铝之间的熔合,铝钢熔合线向钢一侧偏移。

不锈钢未镀铜情况下,焊接接头组织主要由靠近铝一侧的针状或粗大板条状 Fe2 Al5及靠近钢一侧的 FeAl 组成;镀铜后 Cu 主要固溶到 Fe 中,接头界面组织主要由(Fe,Cu)2 Al5、(Fe,Cu)3 Al 组成。

镀铜前后接头拉伸断口形貌未发生明显变化,然而,接头强度明显提高,提高约40.32%,达到15.63 N /mm。

%31 6L stainless steel and 6061 aluminum alloy with the thickness of 0.3 mm were jointed by using YAG la-ser welding method.In order to improve the metallurgical bonding characteristics of aluminum and steel,stainless steel was plated with a Cu coating.Welding effects of aluminum/steel were compared before andafter copper plating.Microstructure,fusion effect,element distribution and fracture morphology of welding joints were studied by optical microscope,scanning electron microscope,energy dispersive spectrometer.The results show that when the weld-ing conditions were welding current of 1 30 A,laser pulse width of 4 ms,laser frequency of 1 3Hz,welding speed of 1 50 mm/min,the gas flow rate of 25 L/min and defocusing amount of 0mm,the appearance and quality of the weldingjoint were good.The Cu-coating layer as transition layer of aluminum and steel welding can slow down liquid metal transfer of the interface and suppress the fusion between iron and aluminum,thus the fusion line between aluminum and steel shifts to the steel side.Microstructure analysis shows that,before copper plating,the welding joint is composed of Fe2 Al5 near the aluminum side and the FeAl near steel side.However,after copper plating,the welding joint is com-posed of (Fe,Cu)2 Al5 and (Fe,Cu)3 Al due to the dissolution of Cu.Tensile fracture morphology of the welding joints are similar before and after copper plating,but the strength of the welding joint increases about 40.32%,and reaches 1 5.63 N /mm.【期刊名称】《激光与红外》【年(卷),期】2016(046)008【总页数】5页(P944-948)【关键词】不锈钢;铝合金;铜;显微组织;断口形貌【作者】李玉龙;李鹤;王裕波;余啸;温昌金;崔庆波【作者单位】南昌大学机电工程学院江西省机器人及焊接自动化重点实验室,江西南昌 330031;南昌大学机电工程学院江西省机器人及焊接自动化重点实验室,江西南昌 330031;南昌大学机电工程学院江西省机器人及焊接自动化重点实验室,江西南昌330031;南昌大学机电工程学院江西省机器人及焊接自动化重点实验室,江西南昌330031;南昌大学机电工程学院江西省机器人及焊接自动化重点实验室,江西南昌330031;南昌大学机电工程学院江西省机器人及焊接自动化重点实验室,江西南昌 330031【正文语种】中文【中图分类】TG456.7随着能源短缺、燃油价格上涨等问题的日趋严重,如何实现汽车轻量化已经成为汽车制造商亟待解决的问题。

yag激光焊接机常见问题的解决方法

yag激光焊接机常见问题的解决方法YAG激光焊接机是针对金属、钢材等材料的焊接,是焊接行业里应用比较广泛的焊接机之一,但是它和很多焊接机一样在使用的过程中多少都会出现一些问题,那么遇见某些常见的问题时该如何解决呢?YAG激光焊接机它主要是通过激光的反射、扩束、聚焦后辐射到产品表面使产品局部的熔化来使产品实现焊接。

可是是机器设备就会有出现问题的时候,那就需要维修,而这种YAG激光焊接机常出的问题就是激光光变弱。

当激光变弱的时候,就无法使产品达到熔点、产品无法焊接起来这个时候需要:检查镜片和光路(一)检查出光口的保护:镜片是否是脏的,如果脏了就用擦镜纸或棉签沾点酒精把镜片擦拭干净。

(因为气不够焊接时的烟会把保护镜片熏脏)(二)打开机盖查看下全反、半反这两块镜片有没有脏,如果脏了也需擦拭干净。

(三)把氙灯的前后保护套拆下,氙灯镜面检查下没有脏,如果有也需擦干净(不要太用力的擦,小心点别把氙灯镜面擦花了)(四)扩束镜也检查下,如果脏也需小心的擦拭干净。

(五)镜片都擦拭干净了我们还可以调节下光路(通过调节全反、半反座上的调节阀可以调节激光的强弱),把激光调到最理想的效果(即光斑最圆,最亮时)。

(六)拿产品上机测试下,如果溶点达到且焊出来的效果也令自己满意,那就说明激光光变弱的原因是因为镜片脏或者光路的问题所影响。

哪光弱的问题就解决了。

更换氙灯我们把镜片都擦拭干净、激光也调到最理想了。

光弱的问题还没解决。

哪就说明是我们的氙灯出现了问题,哪这时我们只能更换氙灯了。

更换氙灯的步骤:(一)把锁在氙灯两头的电极拆除(二)拆掉氙灯两头的固定座(三)把氙灯拆下来换上新的氙灯(氙灯正负极不能反了)(四)装上固定座(固定座需要锁紧不能出现漏水的情况)(五)电极锁上(注意正负极不能弄反了)(六)把光路调试到最满意效果(七)把产品放上去调试以上是海维光电小编的简单介绍,如果您还想了解更多信息可以到我们的官网,拨打电话,留下你的电话,关注我们的微信公众号都是可以的,我们会尽快给您回复的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

~

10 , 冲宽 度 为 06~ .ms离 焦量 L= 辅 助气 体 : 气 ,. M a 1Hz脉 . 08 , 0, 氧 0 2 P 。用 J 1 X 50 HM一G Y一0 B型 多功 能激

1 正交试 验 中影 响 因素 A的方 差分 析 表如表 2, F检验 的方 1 2 定各 3 因素对 所研 究 量 的影 响程 度 。 用 2 3 2 法 可确 2 影 响 1

表 2 方 差 分 析 表

表 中 :r ( )= y 一 = y 一 / , S= y —y n n5 = y

表 5 上 孔 径 试 验 方 差 分 析 表

长

春

大

学

学

报

第2 2卷

表 6 下 孔 径试 验 方 差 分 析 表

表 5中对于 = . 5 查表 得 F ( 2 00 , 0 2,)=1 , 知 F 3 )9 表 明激光 的脉 冲能量 对孔 径 的变化 有 显 9可 A= 0 1 ,

.

( .长春理工大学 1

摘

机械工程学 院 ,长春

10 2 ;2 30 2 .长春大学

机械工程学 院,长春

10 2 ) 3 0 2

要 : 光 打孔 是 目前 小 孔 加 工 中应 用 广 泛 的 加 工 方 法 , 加 工 孔 径 可 以 小 至 几 微 米 。 本 文 利 用 Y G 激 光 在 激 其 A

1 m 厚 的 不锈 铜 材 料 0 C2 N2 m 0 r5 i0上 进 行 打孔 试验 , 录上 下孔 径 的测 量 数 据 , 采 用 无 交 互 作 用 的 正 交 试 验 方 法 记 并

系统分析 了激光脉冲能量 、 脉冲宽度、 冲频 率等 因素对 激光打 孔上 、 脉 下孔 径的影 响程度 , 为激 光打孔 工艺参数 的

表 3 各 因 素 水 平 表

1 2 3 4 5 6 7 8 9

13 4

激光功率 ( w A) 脉 冲宽度 ( ) s B m 脉 冲频率 ( ) z C H

1 40 0. 6 9 0

10 8 0. 7 1 00

22 0 0. 8 10 1

选择 提 供 了依 据 。

关键 词 : A Y G激 光打 孔 ; 交试 验 方 法 ; 正 不锈 铜 ; 著影 响 显 中 图 分 类 号 :H 4 . T 745 文献标志码 : A 文 章 编 号 :09— 9 7 2 1 )2— 1 1— 4 10 30 (0 2 0 0 4 0

Ed= F ・d

() 4

其 中 : E 一激 光能 量密 度 (/ m ) J c

F一激 光功 率密 度 (w c k/m )

收稿 日期 :0 11 - 2 1 —1 0 2

作者 简 介 : 想 (9 3 ) 女 , 北 石 家 庄 人 , 士研 究 生 , 要 从 事 机 械 设 计 及 理论 的研 究 。 宫 18 一 , 河 硕 主

著影 响 , F 而 =1 (9 F =1 (9 因此激 光 的脉 冲频 率 对 打 T T 径 的影 响最 不 显 著 。 同理 , 6中对 于 5 1,。 0 1, LL 表

=

00 , . 5 查表 得 9( , )=1 , F = 0 7 522 9 且 A 2 . 5>1 , =1 9F 7<1 F 3 7 9, c= . 5<1 可知 各 因素对 激 光 打孑 下 孑 9, L L

设 计 、 因试 验 设计 、 交试 验设 计 、 比试验设 计 和 加速 试 验设 计 等 。由 于激 光 打孑 过 程 是 多 因素 共 同影 析 正 对 L 响 的加 工过 程 , 研究 多个 影 响 因素会增 加 试验 次数 和试 验 数 据 的分 析 难度 , 了减 少 试 验 次 数 , 析 各个 因 为 分 素 对试 验结 果 的影 响程 度 , 以采用 正交试 验方 法 。由于各 影 响 因素 之 间的交 互作 用 不 明显 , 所 因此 采用 无 交 互 作用 的正 交 试验 方法 对试 验结 果进 行分 析 。 无 交互 作 用正交 试 验方 法 的主要 原理 即通 过对 不 同影 响 因素 的各 参 数 水平 进 行 组 合 , 总 体 试 验 中挑 在

( 光 功 率 :4 W , 冲 宽 度 :. m , 冲频 率 :1 H ) 激 10 脉 0 8 s脉 10 z

根 据表 4中测 得 的试 验数据 , 无交 互作 用 的正交 试验 方法 进行 分析 计算 , 到各影 响 因素对 打孔 质量 用 得 影 响 的方差分 析 表 5 表 6如 下 : 、

0 引 言

激 光 打孔是 激光 加 工 的重要 应用 领域 之一 , 激光 打孔 具 有精度 高 、 通用 性强 、 效率 高 、 成本低 等优 点 。在 飞 机机 翼上 打孔 可减 小气 流对 飞 机 的阻力 , 取得 节油 4 % 的效果 ; 用 于加 工 汽车 发 动机 的燃 油 喷 嘴 、 热 0 可 散 孔、 液压 制 动器 中 的细长 油孑 , L 可小 到 0 1 0 1 m 可 用 于 电子 元 器件 的陶瓷 基 片 和印 刷 电路板 的打 L孑径 . ~ .3 m; 孔; 可在 生 产化 学纤 维用 喷丝 板上 加工 出直 径 6 1 的微 孔 。近 年来 国 内外 学者 对 金 属材 料 上 激 光 打孔 的 0x m 研 究不 断深 入 , 险峰 … 等利用 C 光器 在 不 同 厚度 的不 锈 钢 材 料上 打 出 的最 小 孔径 为 o 3 6 谭 O激 . 0 mm, 指 并 出为 了得 到形状 规则 、 L 孑 径较 小 的孑 , 选 用较小 的脉 冲宽 度 ; 凤 兰 等 利用 声 光 调 Q 的 Y G激 光 在 0 L需 辛 A . 7 mm厚 钢板 打孔 试验 得 出较 高的激 光 功 率 可 以打 出较 大 的孔 径 ; 志 勇 _ 等研 究 了辅助 气 体 对 Y G激 光 王 3 A

1 2 3 4 5 6 7 8 9

选 部分 进行 试 验 , 而选 出参 数 的最佳 组 合 , 到最 优 试验 结果 。正交 试验 中最 主 要 的应用 是 正交 表 。本 文 从 得

使 用 的正 交表 1如下 :

表 1 L ( 型 正 交 表 93 ) \ 因 素 试 验 \ 、 、\ . A C 3 D

第2 2卷

第 2期

长

春

大

学

学

报

Vo _ 2 No 2 l2 . Fe b. 2 2 01

21 0 2年 2月

J RNAL OF C OU HANGCHUN UN VER I Y I ST

Y AG 激 光 在 不 锈 钢 上 打 孔 质 量 影 响 因素 分 析

宫 想 ,李 占国 , 陈岱 民

大

学

学

报

第2 2卷

d 一激光 脉宽 ( ) ms 。

可 见单 独研 究 某一影 响 因素 对打 孔质 量 的影 响具 有一 定 的 局 限性 , 同时 研 究 多个 因素 对 激 光 打孔 质量

的影 响显得 尤 为重要 , 而且 可 以研 究各 因素对 孔径 的作 用是 否 显著 。 目前 常用 的试 验设 计 方法 有 : 值 试验 求

表4 ( 正 交 试 验 表 3)

1

2

3 1 2 Fra bibliotek3 1

2

3

0. 58 4 0. 46 4 0. 07 5

l 2 3 2 3 1 3 1 2

0. 7 21 0. 03 2

0. 4 31

0. 0 51

0. 511

。

霹 一 , = , =1… ,)其 中 Y 5 S 一 ( , f,

=

÷ ,= 第 列 水 号 的 试 结 之 且 ÷ 凡 要 验 一 素 用 y = 上 平 为i 各 验 果 和, = ,= 。 检 某 因 作 效 ,

, f

果是否显著 的统计量为 =

能 量对 打孑 质量 的影 响 。 L

1 试 验 方 法 的选 择

激光 打 孔是 多 因 素 共 同影 响 的 材 料 去 除 过 程 , 响 激 光 打孔 质 量 的 各 因素 之 间 具 有 一 定 的 相 互 关 影 系 。如 需在 材料 上 打 出一 个 直径 为 d, 深 为 h的孑 所需 的脉 冲能 量 , 据 能量平 衡原 理如 式 1 示 : 孔 L 根 所

0.1 99 0. 78 2

O. 41 2

0. 5 51 0. 27 5 0. 35 5

0. 52 2 0. 281

059 .2

026 . 8

( )3号样件上孔径 a

() b 3号样件下孔径

图1 厚l mm 的不 锈 钢 0 C 2 Ni 0 r5 2 0激 光 打 子 孑 径 LL

~ e J e

= ~ ( )对于显著性水平 0< < , C>F 一( F , 1若 - -

u e

) 则认 为此 因 ,

素对 试 验结果 的影 响是 显著 的 , 之 , 反 则认 为 该 因素对 试验 结果 的作用 不 显著 。

2 激 光 打 孔试 验 及 结 果 分 析

E=14 dh P /  ̄ L () 1

其 中 : 一材料 的单位体 积 破坏 比能 (/ m ) Ja 。 。

孔径 d和孔 深 h可按 下式 2和 3估 算 :

[

=

]

() 2

() 3

2 [

3 : E

]

下式 4为 激光 脉 冲能量 与脉 冲宽 度之 间的 函数 关 系 :

光 , T 机进 行 打孔 和 V 4 0 h _ N ME 0 T型光 学影像 测 量仪 ( 量精 度 : .0 mm) 量 激 光 打孔 的上 下 孑 径 , 因 素 测 00 1 测 L 各 水平 表 如表 3所 示 。