热处理温度对水热碳化碳碳复 合材料结构的影响

热处理工艺对材料性能的影响分析

热处理工艺对材料性能的影响分析热处理是通过加热材料至一定温度,然后在空气中或其他介质中进行冷却,以改变材料的组织结构和性能的加工技术。

热处理可以显著改善材料的力学性能、物理性能和化学性能,因此在材料科学和工程中得到了广泛应用。

本文将介绍不同的热处理工艺对材料性能的影响。

首先,热处理对材料的力学性能有显著影响。

通过控制热处理工艺的温度和冷却速率等参数,可以使材料产生不同的组织结构,从而改变材料的硬度、强度和韧性。

例如,淬火是一种常用的热处理工艺,通过快速冷却将材料从高温状态迅速固化,使其达到最高硬度和强度。

而退火是一种通过缓慢冷却使材料回到平衡状态的热处理工艺,可以改善材料的韧性和可塑性。

此外,有时还可以通过热处理工艺实现材料的复合强化,如时效处理、正火处理等,进一步提高材料的力学性能。

其次,热处理对材料的物理性能也有重要影响。

物理性能包括材料的导热性、电导率、磁性等。

热处理可以改变材料的晶体结构和晶面取向,从而影响材料的晶界、晶间和晶内的导热路径,影响材料的导热性能。

此外,热处理还可以改变材料中的微观缺陷,对材料的电导率和电磁性能产生影响。

通过合理选择热处理工艺,可以使材料具有良好的导热性、导电性和磁性,满足特定的应用需求。

另外,热处理还可以改变材料的化学性能。

热处理可以通过改变材料的晶界结构、晶界清晰度和晶界能量等,来影响材料的化学稳定性、反应活性和腐蚀性。

例如,通过固溶处理和时效处理改善合金材料的耐腐蚀性能;通过氮化、碳化、氧化等处理改变材料的表面性质和表面化学活性;通过退火处理减少材料的内应力,提高疲劳寿命。

热处理可以调控材料的化学性能,满足特定领域的应用需求。

综上所述,热处理对材料性能的影响是多方面的。

通过控制热处理工艺的参数,可以改变材料的组织结构和性能。

热处理可以显著改善材料的力学性能、物理性能和化学性能,提高材料的硬度、强度、韧性、导热性、导电性、化学稳定性等。

因此,在材料制备和应用过程中,合理选择热处理工艺是非常重要的。

温度对复合材料性能的影响

温度对复合材料性能的影响简介:复合材料是由两种或更多种材料组合在一起形成的新材料,具有轻质、高强度、耐腐蚀等优点,因此在各个领域得到广泛应用。

然而,随着各种工艺和应用环境的进一步发展,对于复合材料在不同温度下的性能表现也成为研究的重要课题。

本文将探讨温度对复合材料性能的影响,包括力学性能、导热性能和尺寸稳定性等方面。

一、力学性能在不同温度条件下,复合材料的力学性能会发生显著的变化。

通常来说,随着温度的升高,复合材料的强度和刚度会降低,而韧性则可能提高。

这是因为温度升高会使复合材料中的树脂基体软化,从而影响其结构的稳定性。

同时,温度升高还会使复合材料中的纤维材料膨胀,导致界面剪切失效,进一步降低其力学性能。

因此,在高温环境下使用复合材料时需要注意其力学性能的变化,避免出现失效情况。

二、导热性能温度对复合材料的导热性能也有明显的影响。

一般来说,复合材料的导热性能较低,热传导较差。

随着温度的升高,复合材料中的纤维材料可能会发生膨胀,导致有效导热路径的减少,从而降低导热性能。

此外,在高温环境下,复合材料中的树脂基体可能会分解,导致导热性能的进一步下降。

因此,在高温环境中需要特别注意复合材料的导热性能,避免热失效。

三、尺寸稳定性温度的变化会使复合材料发生尺寸变化,进而影响其性能稳定性。

一般来说,随着温度的升高,材料会膨胀;而温度的下降则会导致材料收缩。

这种尺寸变化可能会引起复合材料中的内部应力集中,从而影响到其力学性能和寿命。

因此,在设计和应用复合材料时,需要考虑其在不同温度条件下的尺寸稳定性,采取相应的措施,如选用低膨胀系数的材料或使用适当的结构设计。

四、应用实例温度对复合材料性能的影响在实际应用中具有重要意义。

例如,航空航天领域常常会遇到高温环境的挑战,因此需要研究复合材料在高温条件下的性能表现。

一种典型的应用就是热屏蔽材料,在航空航天器外表面使用,以保护设备免受高温环境的影响。

此外,复合材料在汽车制造、电子设备等领域也得到了广泛应用。

热处理对材料

热处理对材料热处理是一种通过加热和冷却来改变材料性能的工艺。

它可以改变材料的硬度、强度、韧性和耐腐蚀性能,从而使材料适应不同的工程要求。

热处理对材料的影响是非常显著的,下面我们来详细了解一下。

首先,热处理可以改变材料的组织结构。

在加热过程中,材料的晶粒会发生再结晶,原有的晶粒会长大并重新排列,形成新的组织结构。

这种新的组织结构可以使材料的性能得到改善,比如提高材料的硬度和强度。

其次,热处理可以消除材料中的内部应力。

在材料加工过程中,由于塑性变形或焊接等原因,材料内部会产生应力。

这些内部应力会使材料变形或者在使用过程中出现裂纹。

通过热处理,可以使材料的内部应力得到释放,从而提高材料的稳定性和耐久性。

另外,热处理还可以改变材料的化学成分。

通过控制热处理过程中的温度和时间,可以改变材料中的固溶体和析出相的含量,从而影响材料的硬度、强度和耐腐蚀性能。

此外,热处理还可以改变材料的表面性能。

通过表面强化处理,可以形成一层硬度较高的表面层,从而提高材料的耐磨性和耐蚀性。

这对于一些需要耐磨性和耐蚀性的零部件来说非常重要。

总的来说,热处理对材料的影响是多方面的,可以通过改变材料的组织结构、消除内部应力、改变化学成分和改善表面性能来提高材料的性能。

在工程实践中,热处理是一种非常重要的工艺,可以使材料更加适应不同的工程要求,从而扩大材料的应用范围。

综上所述,热处理对材料的影响是非常显著的,它可以通过改变材料的组织结构、消除内部应力、改变化学成分和改善表面性能来提高材料的性能。

因此,在材料的选用和设计中,需要充分考虑热处理对材料性能的影响,从而更好地满足工程需求。

热处理技术对材料性能的影响

热处理技术对材料性能的影响热处理技术是一种用热作为介质来改变材料性质的方法。

这种方法可以通过控制加热温度、保持时间和冷却速率来控制材料的晶体结构和相变行为。

因此,热处理技术成为了一种重要的处理材料的方法。

本文将探讨热处理技术对材料性能的影响,以及它在工业生产中的应用。

热处理技术的分类热处理技术通常可以分为三类:退火、正火和淬火。

退火是一种将材料加热到一个合适的温度,然后缓慢冷却的方法,它可以改善材料的塑性和韧性。

正火是一种将材料加热至金相转变点以上温度,然后将材料缓慢冷却的方法,它可以提高材料的硬度和强度,但韧性会降低。

淬火则是一种急冷的方法,它可以快速提高材料的硬度和强度,但会导致材料脆性增加。

这三种方法的应用范围不同,取决于材料的种类和用途。

热处理技术可以对材料的性能产生深远的影响。

不同的热处理方法可以改变材料的晶体结构和相变行为,从而改变材料的力学性能、物理性能和化学性能。

1、力学性能热处理技术对材料的强度、硬度、韧性、塑性等方面都会产生影响。

例如,经过淬火处理的钢铁比未经过处理的要硬得多。

这是因为淬火可以将钢内部的不稳定相转化为高硬度的马氏体。

不过,淬火也会使钢变得更加脆性。

因此,采用退火等方法可以部分恢复钢的韧性。

2、物理性能热处理技术也会影响材料的物理性质,如热导率、热膨胀系数、电导率等。

例如,将铜进行退火后,它的电导率会降低,但其热导率和热膨胀系数会增加。

3、化学性质热处理技术还可以影响材料的化学性质。

例如,将铝进行退火可以使其表面氧化层被还原,从而增加铝的化学反应性。

工业生产中的应用热处理技术在工业生产中应用广泛。

例如,热处理技术可以用于生产钢管、汽车轴承、机械零件等物品。

以钢管为例,对其进行正火处理可以使其更具强度和刚性,而经过退火处理后,钢管的韧性和延展性会得到改善。

淬火处理则可以在某种程度上提高钢管的耐磨性。

热处理技术也可以用于提高金属材料的耐腐蚀性。

例如,对于不锈钢,采用退火或氮化处理可以降低其对氯化物、硝酸盐等腐蚀介质的敏感性,从而提高其耐腐蚀性。

热处理温度对中间相沥青基碳/碳复合材料力学性能的影响

c c C mp s e / o oi s t

刘 皓 , 克智 , 贺军 , 李 李 卢锦 花 , 言强 翟

( 北 工业 大学 材 料学 院 , 安 7 0 7 ) 西 西 1 0 2

L U o, IKe z iLIHej n, I Ha L —h , -u LU i— u , Jn h a ZHAIYa — in ( c o l fMa e il n qa g S h o tras o

关键 词 : / 复 合 材 料 ; 处 理 温 度 ; 间 相 沥 青 ; 碳 碳 热 中 力学 性 能

中图分类号 : 32 TB 3 文 献 标 识 码 :A 文 章 编 号 :1 0 3 12 0 ) 卜0 1-4 0 卜4 8 ( 0 7 0 0 50

Ab t a t s r c :The e f c so i a a r a m e tt mp r t eon t c o t u t r fe t ffn lhe tt e t n e e a ur he mi r s r c u e,mec an c lpr e te h ia op r is

be i nd ng,XRD nd SEM e t n h r t r e h im s i v s iat d Th e ulss ow h tt e a t s ,a d t e fac u em c an s wa n e tg e . e r s t h t a h

we k ns wih t e i r a e o a r a me e p r t r . The fe ur ls r ng h of c m p ie fe a e t h nc e s f he t t e t nt t m e a u e l x a te t o ost s a t r h a r a me t i o r t n t a funt e t d,t e f a t e c r c e s o omp ie r h ng d f o e tt e t n s l we ha h to ra e h r c ur ha a t r fc ost sa e c a e r m

水热碳化和热水解

水热碳化和热水解水热碳化和热水解碳是人类最基本的物质之一,它存在于自然界的许多物质中,例如树木、煤炭、石油等。

而在现代工业和生活中,大量的石油和天然气被用于燃料,这样会消耗大量的资源,同时还会产生大量的能源开采与化学反应带来的环境压力。

在这种情况下,寻找更高效、更环保的碳素利用方式显得尤为重要。

本文将讨论两种碳素利用方式,它们是水热碳化和热水解。

一、水热碳化水热碳化是将碳质物质(如木材、秸秆、草等)放入高压容器中,加入少量水分和催化剂,然后加热到高温高压下进行反应,使碳质物质分解成可直接利用的气体和液体,同时也留下了一定量的固体残留物,这就是水热碳化的过程。

如此一来,不仅可以产生高效的能源利用,而且也减轻了垃圾处理的重负。

水热碳化的优点在于:1. 可以直接转化生物质废弃物为价值化的可再生能源。

2. 产量比燃烧更高(热值可以达到16-19MJ/kg),并且没有二氧化碳等有害气体的产生。

3. 产物可以被直接用于发电或热水供应,并且可以转化为燃气、燃料油和炭黑等物质。

4. 廿四小时启动或停止均可,减少燃烧过程(如锅炉)的清洁和维护时间。

5. 水热碳化能够得到固体废弃物,可以作为肥料或者发酵基质。

二、热水解热水解是指在高温高压下,以水为介质进行有机物的降解,产生气态或液态的有机物质的过程,其中碳质物质需要在400-600℃的温度下,高压环境下反应。

热水解的主要产物包括电力、氢气、氢气和油脂等。

热水解的优点在于:1. 它可以有效地转化各类生物废弃物为价值化的可再生能源。

2. 热水解的产量比燃烧更高,同时减少了燃烧过程中产生的有害气体。

3. 热水解可以转化为电力、氢气和油脂等,这些产物可以被广泛的应用在化学工业、医药健康、新能源等领域。

总体来说,热水解比水热碳化更加适用于生物废弃物的转化。

但是两种方式各有优劣,在实际应用中需要根据不同的情况进行选择。

在用上述方式利用碳素资源的过程中,也需要注意,碳素资源的利用同样必须注册监督以及规范管理。

高温处理温度对中密度C/C复合材料性能的影响

温拉 伸强度达到 9 . MP ,2 0 4 7 a 2 0 ℃处理后 只有 6 . MP , 5 6 a 但仍高于室温拉伸 强度 (o a 5MP 左右) 。不 同温度处理后材

A s at bt c r

Th f e c f h et ramettmprtr nteme i dn i / o oi rpryi ei l neo eha tet n e eaueo h du e s yc c cmp s epo et nu t m t t s

s u id t d e .Th a i1c mp e s n s r n t e r a e s t e h a r a me t tm p r t r n r a e ,a d t e a i1c m— e r d a o r s i te g h d c e s s a h e tt e t n e e a u e i c e s s n h x a o o

p e so te g ho h a l t 8 0CHTT ih rt a h a l t o tHr Th o m e eau ea il rs in srn t f esmpewih1 0  ̄ t i hg e h nt es mpewi u s h ero tmp rt r xa

tn i t n t f h du d n i / o o i sice s sa h T tmp r t r c es s u h e s e e s esr g h o eme i l e t m e s y c c c mp s e n ra e s te HT e eau ei ra e .b tte tn i t t n l

热处理工艺对材料性能的影响

热处理工艺对材料性能的影响热处理是指通过加热和冷却来改变材料的性质和结构的一种方法。

在工业中,热处理被广泛应用于许多材料的生产过程中,如钢铁、铝合金、钛合金等。

热处理工艺可以改变材料的硬度、韧性、延展性、强度等物理性质,从而提高材料的使用性能。

热处理对材料的影响主要是基于微观结构的变化。

在热处理过程中,材料的物理和化学性质都会受到影响。

以下是几种常见的热处理工艺及其对材料性能的影响。

1. 钎焊钎焊是一种常见的连接材料的方法,它通过加热金属材料并在其表面涂上一层融化的合金,从而连接两个材料。

钎焊可以提高材料的强度和韧性,因为联接部分的金属会经过固化并形成一种强大的连接。

2. 热弯曲热弯曲是一种热处理工艺,它通过加热金属并使用模具将其弯曲成特定的形状。

热弯曲可以改善材料的延展性和韧性,因为它可以消除材料中的内应力,防止材料在使用过程中出现开裂和裂纹。

3. 热淬火热淬火是一种通过将材料加热至高温,然后迅速冷却来增强材料的强度和硬度的工艺。

这种方法可以改善材料的强度和耐磨性,但通常会使材料变得更加脆性。

4. 固溶处理固溶处理是一种通过加热和冷却来改变材料的结构和性质的方法。

固溶处理可以使材料变得更加均匀和稳定,并且具有更好的耐腐蚀性和机械性能。

这种方法通常用于改善不锈钢和铜材料的强度和韧性。

5. 热处理的注意事项在进行热处理时,需要注意一些关键问题。

首先,热处理的时间和温度应该尽可能保持稳定,以确保对材料的影响是有序和一致的。

其次,不同的材料需要采用不同的热处理温度和方法,以便达到最佳性能。

此外,需要注意热处理后的材料表面质量和形状,以便更好地适应其使用环境。

总之,热处理是一种非常重要的方法,可以显著改善材料的性能和质量。

热处理工艺应该在材料的生产和加工过程中得到广泛应用,以满足各种不同的工业应用需求。

高温对碳_碳复合材料性能影响的研究

高温对碳 碳复合材料性能影响的研究α韩红梅,李贺军,李克智,张秀莲(西北工业大学碳 碳复合材料工程技术研究中心,陕西西安 710072)摘 要:作为理想的热结构材料,碳 碳复合材料(C C)在高温环境下的力学行为至关重要。

针对高温处理、高温应用两个环节,研究了2100℃石墨化处理、1700℃实验测试条件对三维整体编织3D C C复合材料弯曲行为的影响。

比较分析后发现,高温石墨化处理改变了裂纹扩展路径,提高了材料的强度、模量;与室温环境相比,高温下C C复合材料表现出更加优异的弯曲性能,弯曲强度提高45%,模量提高15%。

关 键 词:C C复合材料,高温力学性能,损伤,界面中图分类号:TB332 文献标识码:A 文章编号:100022758(2003)0320352204 碳 碳(C C)复合材料以其比重轻、模量高、比强度大、热膨胀系数低、耐高温、耐热冲击、耐腐蚀、吸振性好、摩擦性好等一系列优异性能,成为新材料领域中重点研究和开发的一种新型高温材料,广泛应用于各个工业领域并表现出良好的应用前景1~4]。

CV I工艺赋予C C复合材料优异的综合性能,但CV I2C C的力学性能却没有得到广泛的研究[5]。

C C主要应用于恶劣的高温环境,但其军用背景限制了有关高温性能研究成果的交流。

三维编织复合材料不需要缝合和机械加工,具有比强度高、比刚度大、耐疲劳、抗冲击等特点,能够满足航天工业中抗瞬时高温热蚀的要求,已成为航天、航空等高科技领域的重要新型材料,航空用部件的多数都需要采用三维编织结构[6]。

为进一步实现C C复合材料在热结构件上的应用,本文借助三点弯曲实验,研究了高温对三维编织(3D)CV I2C C复合材料弯曲性能及损伤破坏的影响,以便对其力学性能有一个清晰的理解。

1 实 验1.1 弯曲性能测试试样:纤维增强体采用日本东丽M40碳纤维三维整体编织而成,经等温化学气相沉积(I CV I)工艺制成弯曲试样。

高温工况下的复合材料力学性能分析

高温工况下的复合材料力学性能分析高温环境对于复合材料的力学性能具有重要影响。

在高温条件下,复合材料的力学性能会发生变化,这主要是由于高温引起的材料结构和化学成分的改变。

首先,高温会导致复合材料的微观结构发生变化。

复合材料由纤维和基体组成,高温会使纤维和基体的结构发生热膨胀,从而导致材料内部的应力分布发生改变。

此外,高温还会使得纤维和基体之间的界面发生变化,进一步影响复合材料的力学性能。

其次,高温还会引起复合材料的化学成分的改变。

在高温环境下,复合材料的基体材料会发生氧化、失水等化学反应,从而导致材料的质量和性能发生变化。

同时,高温还会加速纤维的老化过程,破坏纤维的结构,使其失去原有的强度和刚度。

在高温工况下,复合材料的力学性能也会相应发生变化。

首先是材料的拉伸性能。

高温环境会使得复合材料的拉伸强度和屈服强度下降,这是由于高温引起的材料内部的微观结构和化学成分的变化导致的。

此外,高温还会使得材料的延伸率增加,即在同样的受力下,材料发生更大的变形。

其次是材料的弯曲性能。

高温对复合材料的弯曲性能会产生明显的影响。

在高温环境下,复合材料的弯曲刚度会下降,这是由于纤维和基体的热膨胀所致。

此外,高温还会使得材料的弯曲强度下降,从而导致材料在弯曲载荷下更容易发生破坏。

最后是材料的冲击性能。

高温环境对复合材料的冲击性能产生显著影响。

在高温条件下,复合材料易发生热胶击穿,使其冲击韧性降低。

此外,高温也会引起材料内部的微观结构破坏,导致材料的冲击强度下降。

综上所述,高温工况下的复合材料力学性能会发生显著变化。

这对于复合材料在高温环境下的应用提出了挑战。

为了提高复合材料的高温性能,需要从材料的结构设计、界面改进以及材料的制备工艺等方面入手,以克服高温对复合材料力学性能的不利影响。

同时,也需要开展更多的实验和模拟研究,深入了解高温环境对复合材料力学性能的影响机理,为高温下复合材料的应用提供科学依据。

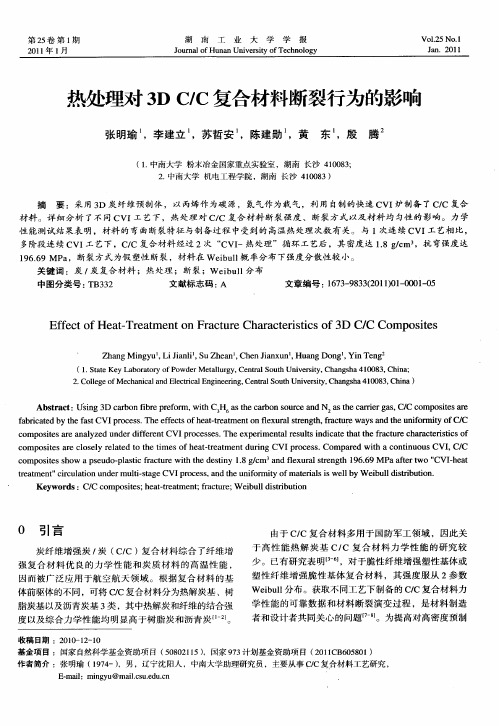

热处理对3D C/C复合材料断裂行为的影响

Ab ta t sr c :Usn D a b nfb ep e o m , t H ^ stec bo o rea dN2a ec r irg s C, c mp stsa e ig 3 c r o r r f r wi C3 a a n s u c n st are a , C o o ie r i h h r h

—

Zha gM i g u , in i, uZh a Ch nJa x n , u n n Yi n n n y Li a l S e n , e in u H a gDo g , nTe g J

(1 SaeKe b rtr f o e tl r y Ce ta o t iest, a g h 1 0 3 Ch n ; . tt yLa o aoy o wd rMeal g , nrl uhUnv ri Ch sa4 0 8 , ia P u S y n 2 Colg f c a ia n lcrc n ie r g Ce t o t ie s , a g h 1 0 3 C ia) . l eo h c a dE e t a E gn ei , n a S u Unv ri Ch s a4 0 8 , h n e Me n l il n r l h y t n

材料 。详 细分析 了不 同 CV 工 艺下 ,热 处理对 C C复合材料 断裂 强度 、断裂方式 以及 材料 均 匀性 的影响 。力学 I /

性能测试结果表 明 ,材料 的 弯曲断裂特征与 制备过程 中受到的 高温热处理次数有 关 。与 1 次连 续 CV 工 艺相 比, I 多阶段 连续 C I V 工艺下 ,C C复合材料 经过 2次 “ VI / C 一热 处理 ”循 环工 艺后 ,其密度达 18gc ,抗 弯强度 达 . /m3 1 66 a 9 .9MP ,断裂方式为假 塑性 断裂 ,材料在 Web l概 率分布 下强度 分散 性较 小。 iul

温度对材料力学性能的影响及热处理技术

温度对材料力学性能的影响及热处理技术温度是影响材料力学性能的重要因素之一。

在不同温度下,材料的力学性能会发生明显的变化,这对于材料的设计和应用具有重要意义。

热处理技术则是一种通过改变材料的温度来调控其力学性能的方法。

1. 温度对材料的强度和韧性的影响温度对材料的强度和韧性有着显著的影响。

一般来说,随着温度的升高,材料的强度会下降,而韧性则会增加。

这是因为在高温下,材料的原子或分子会具有更大的热运动能量,从而导致晶格的变形和位错的移动更容易发生。

这使得材料在高温下更容易发生塑性变形,从而提高了材料的韧性。

然而,随着温度的继续升高,材料的强度和韧性会逐渐下降。

这是因为在极高温度下,材料的晶粒会长大,晶界的强度会降低,从而导致材料的强度下降。

同时,高温下材料的位错活动也会变得更加剧烈,从而导致材料的韧性下降。

2. 温度对材料的蠕变行为的影响蠕变是指材料在高温和恒定应力下发生的时间依赖性塑性变形。

温度对材料的蠕变行为有着显著的影响。

一般来说,随着温度的升高,材料的蠕变速率会增加。

这是因为高温下材料的位错活动更加剧烈,从而导致蠕变速率的增加。

蠕变行为对于一些高温工况下的材料应用非常重要。

例如,在航空航天领域中,发动机的涡轮叶片需要承受高温和高应力的工作环境,因此对于这些叶片材料的蠕变行为进行研究和控制是至关重要的。

3. 热处理技术对材料力学性能的调控热处理技术是一种通过改变材料的温度和冷却速率来调控其力学性能的方法。

常见的热处理技术包括退火、淬火和回火等。

退火是一种通过加热材料至一定温度后缓慢冷却的方法。

退火可以消除材料中的应力和位错,从而提高材料的韧性和延展性。

淬火是一种通过迅速冷却材料来形成马氏体组织的方法。

淬火可以提高材料的硬度和强度,但也会导致材料的脆性增加。

回火是一种将淬火材料加热至较低温度后再进行缓慢冷却的方法。

回火可以减轻淬火过程中产生的内应力,从而提高材料的韧性。

通过热处理技术,可以调控材料的晶粒尺寸、相变组织和位错密度等微观结构参数,从而实现对材料力学性能的精确调控。

热处理工艺在复合材料制备中的应用

热处理工艺在复合材料制备中的应用复合材料是由不同材料的两个或更多组分组合而成,以获得更好的性能和特性。

在复合材料制备的过程中,热处理工艺起着至关重要的作用。

本文将探讨热处理工艺在复合材料制备中的应用。

一、热处理工艺的概念及原理热处理是通过加热和冷却的过程来改变材料的结构和性能。

在复合材料制备中,热处理工艺可以用来改变复合材料的硬度、强度、韧性等性能,从而满足特定的使用要求。

热处理工艺的原理基于材料的相变和晶粒生长。

通过适当的加热和冷却过程,可以改善材料的晶体结构,消除缺陷,提高材料的性能。

二、1. 固化热处理在复合材料的制备中,固化热处理是一个重要的工艺步骤。

固化热处理的目的是通过控制温度和时间,使复合材料中的树脂体系固化成强有力的基质。

固化热处理的参数选择对复合材料的性能具有重要影响。

适当的固化热处理可以改善复合材料的力学性能、耐热性和耐腐蚀性。

2. 热压成型热压成型是将复合材料加热至一定温度下,施加一定压力进行成型的工艺。

热压成型可以使复合材料中的纤维与基体更好地结合,提高复合材料的力学性能。

热压成型的热处理过程中,温度和压力是关键参数。

适当的温度和压力可以使复合材料的纤维和基体之间的结合更紧密,从而改善复合材料的强度和韧性。

3. 热固性复合材料的后续处理热固性复合材料是一类在固化过程中被激活的复合材料。

在复合材料制备完成后,可以通过进一步的热处理来提高复合材料的性能。

后续处理的热处理工艺可以包括退火、再结晶和时效等步骤。

这些步骤可以使复合材料的晶粒结构进一步完善,消除内部应力,提高材料的性能。

三、热处理工艺在复合材料制备中的优势1. 改善材料性能通过适当的热处理工艺,可以改善复合材料的硬度、强度、韧性等性能,满足特定的使用要求。

热处理可以使复合材料的晶体结构更加完善,提高材料的整体性能。

2. 提高复合材料的稳定性在复合材料制备过程中,热处理可以提高复合材料的稳定性。

适当的热处理工艺可以消除复合材料中的内部应力,减少材料在使用过程中的变形和开裂。

高温处理对材料微观结构改变影响分析

高温处理对材料微观结构改变影响分析引言:在材料科学与工程领域,高温处理是一种常见的工艺,用于改变材料的结构和性能。

通过高温处理,材料的微观结构会发生一系列的变化,包括晶粒尺寸的增长、相变的发生以及晶格缺陷的生成等。

深入分析高温处理对材料微观结构改变的影响,有助于我们更好地理解材料的性能和行为,为材料工程的设计和应用提供科学依据。

1. 高温处理的基本原理:高温处理是指将材料加热至较高温度,并在一定时间内保持该温度,然后通过冷却使材料达到所需的微观结构。

高温处理的基本原理是通过热能输入和热力学平衡来促使材料微观结构改变。

在高温下,材料的原子或分子会具有较高的活动性,使得晶体内部的原子或分子能够重新排列,从而改变材料的晶体结构,包括晶粒尺寸的改变、相变的发生及晶格缺陷的形成。

2. 高温处理对晶粒尺寸的影响:高温处理可以引发晶粒尺寸的增长或细化,这取决于材料的组成、结构以及处理温度和时间。

一般来说,高温处理会使晶粒的活动性增加,导致晶粒尺寸的增大。

这主要通过原子扩散和晶界活动来实现。

在高温下,原子或分子具有足够的能量来克服原子间的结合力,从而使晶粒在晶界上重新排列。

此过程可导致晶粒尺寸的增加。

然而,一些特定合金系统的高温处理,也可能导致晶粒尺寸的细化。

这是因为添加适量的合金元素能够有效地限制晶粒的增长,从而实现晶粒尺寸的细化。

3. 高温处理对相变行为的影响:相变是材料在高温处理过程中常见的一个微观结构改变现象。

相变通常是由于材料在高温下具有不同的热力学稳定相而引起的。

在高温处理过程中,材料的相变行为会随着处理温度和时间的变化而发生。

例如,金属材料中的固溶体相变、陶瓷材料中的烧结和熔融等都是高温处理引发的相变行为。

这些相变行为的发生会导致材料的微观结构和性能的显著改变。

因此,准确分析高温处理对材料相变行为的影响对于材料性能的控制和调控至关重要。

4. 高温处理对晶格缺陷的影响:高温处理也会影响材料的晶格缺陷形成和演化过程。

超过热处理温度

超过热处理温度

超过热处理温度可能对材料性能产生不利影响,具体的影响会取决于材料的类型、用途以及超过温度的程度。

以下是一些常见的影响:

晶粒长大:超过热处理温度可能导致晶粒的长大。

晶粒的尺寸对材料的力学性能和耐腐蚀性能有影响,晶粒过大可能导致强度降低。

硬度下降:一些材料在热处理中经历相变,达到特定的硬度水平。

超过温度可能导致过度软化,从而影响材料的硬度和强度。

脆化:一些金属材料在超过一定温度范围内可能发生脆化现象,这可能导致材料的韧性下降。

特别是对于一些高强度合金,超过热处理温度可能使其更容易发生脆断。

残余应力:超过热处理温度可能导致残余应力的释放,这可能对材料的维度稳定性和形状保持性产生负面影响。

晶格缺陷:超过热处理温度可能引起晶格缺陷,例如位错、孔洞等,这可能对材料的力学性能和稳定性产生影响。

化学成分变化:超过热处理温度可能引起化学成分的变化,例

如固溶体中的溶质元素分布,这可能对材料的性能产生影响。

腐蚀性能:超过热处理温度可能降低材料的耐腐蚀性能,特别是对于一些耐蚀合金。

在工程应用中,通常会遵循严格的热处理工艺规范,以确保材料能够获得设计要求的性能。

超过热处理温度可能导致产品不合格,因此在生产过程中需要谨慎控制温度。

碳纤维复材 热处理

碳纤维复材热处理

碳纤维复合材料是一种由碳纤维和树脂基体组成的高性能复合

材料。

热处理是指通过加热和控制温度来改变材料的结构和性能。

在碳纤维复合材料中,热处理可以对其性能产生重要影响。

首先,热处理可以改善碳纤维复合材料的硬度和强度。

通过加

热至一定温度,可以消除材料中的内部应力,提高其结晶度,从而

增加材料的硬度和强度。

这种热处理通常被称为热Aging处理。

其次,热处理可以改善碳纤维复合材料的耐热性能。

通过热处理,可以使树脂基体更加稳定,减少在高温下的软化和变形,提高

材料的耐热性能。

这对于碳纤维复合材料在高温环境下的应用具有

重要意义。

此外,热处理还可以改善碳纤维复合材料的耐腐蚀性能。

通过

热处理,可以改变材料的表面化学性质,减少对腐蚀介质的敏感性,提高材料的耐腐蚀性能。

总的来说,热处理对碳纤维复合材料的性能具有重要影响,可

以改善材料的硬度、强度、耐热性能和耐腐蚀性能。

然而,热处理

的参数和过程需要精确控制,以确保最终获得期望的性能提升。

因此,在实际应用中,需要根据具体材料和应用需求来设计和优化热处理工艺。

热处理对各向同性热解炭材料微观结构和 力学性能的影响

! + "# 材料及制备工艺 ! ! 采用化学气相沉积法 ( 234 ) 旋转基体稳态流 化床制备工艺, 在 & *## 6 下, 以丙烷为碳源, 氮气为 载气和稀释气体, 氧化铝空心球为床层粒子, 在高强 高密石墨基体表面沉积生成各向同性热解炭材料。 ! + !# 热处理 ! ! 热解炭材料在 & *## 6 沉积完毕后, 接着在沉积 装置内经 & ’%# 6 处理 & =, 空冷后, 将材料切为小块 试样, 分别在 " "## 6 、 " *## 6 、 " $## 6 下进行 & = 的 真空热处理。 ! + $ 力学性能 ! ! 采用三点弯曲实验和显微硬度实验。热解炭经 金刚石低速锯切割为 ( $$ . ) + % $$ . # + % $$ 的长 方体样品在 >% ?!@ 型纤维力学性能测试仪上进行 三点弯曲实验, 实验时样品放在模具中, 支点为直径 & $$ 的圆柱, 跨度为 ’ $$, 跨度与样品厚度之比为 &* 。加 载 头 运 动 速 率 为 &# $$ A $&,。 抗 弯 强 度 [ $] (!) 和弹性模量 (!) 根据如下公式计算 : ) "# , ! (&) !/ " $%" "#) !/ & ! (") * $%" "

[ ), *] 向同性热解炭涂层进行了较多的研究 , 但对块

体各向同性热解炭作为机械密封材料的研究还处于 起步阶段, 亟需开展各向同性热解炭块体材料的制 备工艺、 性能与结构、 应用等方面的研究。 ! ! 热处理工艺能够改变炭材料的微观结构和力学 性能, 是调整炭材料结构和性能的主要工艺手段, 通 过控制热处理工艺, 可以得到不同用途的炭材料。

热处理温度对炭纤维结构和性能的影响

热处理温度对炭纤维结构和性能的影响

肖春;侯卫权;邹武;刘建军;于玲

【期刊名称】《炭素技术》

【年(卷),期】2006(25)6

【摘要】在不同温度下对3K聚丙烯腈基炭纤维进行了高温处理,研究了热处理温度对炭纤维结构和性能的影响。

试验结果表明,随着热处理温度的提高,炭纤维线密度下降,微晶层间距缩小,碳含量、微晶尺寸和拉伸模量得以提高。

高温处理导致炭纤维拉伸强度发生较大损失,在本次试验中,在不同的热处理温度下,纤维强度下降的程度不同。

【总页数】4页(P15-18)

【关键词】热处理温度;炭纤维;结构;性能

【作者】肖春;侯卫权;邹武;刘建军;于玲

【作者单位】航天科技集团公司四院四十三所

【正文语种】中文

【中图分类】TG151

【相关文献】

1.热处理温度对PAN基炭纤维结构的影响 [J], 陈腾飞;黄伯云;廖寄乔;刘根山;张福勤

2.纺丝温度对中间相沥青炭纤维结构性能的影响 [J], 刘早猛;欧阳婷;杨希迎;费又庆

3.活化温度对酚醛基活性炭纤维的孔结构和电化学性能的影响 [J], 张玉芹;秦军;陈明鸣;赵娜;王成扬

4.热处理温度对聚酰亚胺基炭纤维结构性能影响 [J], 李昂;马兆昆;宋怀河;卢亢;刘占军;郭全贵

5.热处理对PAN基炭纤维微观结构和力学性能的影响 [J], 徐一溪;杨丰豪;王喜云;易茂中

因版权原因,仅展示原文概要,查看原文内容请购买。

热处理温度对Al复合低碳MgO-C材料组成和结构的影响

热处理温度对Al复合低碳MgO-C材料组成和结构的影响任桢;马成良;钟香崇【期刊名称】《耐火材料》【年(卷),期】2015(49)2【摘要】为了更清楚地观察镁碳材料中Al在200~1 400℃埋炭热处理过程中的变化,以62%(w)的电熔镁砂颗粒(≤5 mm)、32%(w)的电熔镁砂粉(≤0.088 mm)、2%(w)的鳞片石墨和4%(w)的Al粉制备了Al复合低碳MgO-C材料,并采用XRD 和SEM研究了试样分别于200、400、600、800、900、1 000、1 100、1 200、1 300、1 400℃保温3h热处理后的物相组成和显微结构.结果表明:1)200~800℃,材料的物相组成无变化,结合方式为碳结合.2)800 ~1 200℃,粒状Al4C3在900℃开始生成,1 200℃时与N2反应转化为粒状AlN.AlN在1 000℃开始生成,到1 200℃发育长大为针状晶体,材料的结合方式开始转变为非氧化物结合.3)1 200~1 400℃,AlN晶体发育长大,形成交叉连锁的网络,填充在方镁石骨架结构中,致使非氧化物结合更牢固.【总页数】5页(P81-85)【作者】任桢;马成良;钟香崇【作者单位】郑州大学高温材料研究所河南郑州450052;郑州大学高温材料研究所河南郑州450052;郑州大学高温材料研究所河南郑州450052【正文语种】中文【中图分类】TQ175【相关文献】1.金属复合添加剂对低碳MgO-C砖抗氧化性能的影响 [J], 彭肖仟;张巧莲;王志强2.SiC含量对ZrB2-SiC/MgO-C低碳复合耐火材料性能的影响 [J], 王军凯;程峰;韩磊;李赛赛;葛胜涛;宋健波;张海军3.氧化镁含量对MgAl2O4/W复合材料组成和结构的影响 [J], 韩兵强;李楠4.埋炭热处理温度对低碳MgO-C材料相组成、显微结构与力学性能的影响 [J], 伊竟广;朱伯铨;李享成5.热处理温度对Al2 O3 -SiC-Al复合材料性能和结构的影响 [J], 阮国智;李楠;张智慧因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

恳请各位老师的批评指正 谢谢老师

热处理温度对水热碳化碳/碳复 合材料结构的影响

1 •结果与讨论 • 结论

3 4

1 绪论

C/C复合材料是以碳纤维或石墨纤维骨架为 增强体,碳或石墨为基体的一 类复合材料。

性能:密度小、强度和模量高、抗烧蚀 性能良好、抗烧蚀性能良好、优异的摩 擦磨损性能

碳/碳复合材料的应用

碳/碳复合材料制备工艺

三点弯曲试验后样品示意图

4 结论

(1)本实验采用微波水热法,用葡萄糖溶液为前驱液制备了碳/ 碳复合材料。该材料的密度为1.0g/cm3左右,致密化程度较高。 当进行不同温度热处理后,密度有所降低。 (2)热处理温度对碳碳复合材料结构的影响,由SEM照片可以 直观的看出,随着热处理温度的升高,碳碳复合材料的结构发生 了变化,复合材料的孔隙率升高,致密话程度有所降低。由 Raman照片可以看出,未处理的碳碳复合材料有序化程度比较高, 当热处理温度到 800℃时,有序化程度降低了很多,但是再升高 热处理温度,达到1500℃后,有序化又会升高。 (3)热处理温度对碳碳复合材料力学性能的影响为,随着热处 理温度的升高材料的抗弯强度会降低,但是热处理后的碳碳复合 材料的抗弯强度比未处理的样品的稍微大一点。最大的抗弯强度 为113.7Mpa。

1500℃下处理的样品的SEM照片

力学性能分析

样品 宽度b(mm) 厚度h(mm) 弯曲载荷F (N) 位移L(mm) 强度S(Mpa) 不同热处理温度的数据 未处理 800℃高温处理 1500℃高温处理 9.54 2.30 202.40 16 96.3 7.56 2.50 259.10 20 113.7 6.28 3.30 154.50 20 98.9

(1)液相浸渍法

(2)化学气相沉积法 (3)化学液-气相沉积法 (4)微波水热法

2 实验

工艺流程图

3 分析与讨论

碳/碳复合材料致密化曲线

拉曼图谱分析

a

b

c

微波水热制备C/C材料样品的Raman图谱(a为未处理、b为800 ℃处理、c为 1500℃处理)

SEM分析

未处理样品的SEM照片

800℃下处理的样品的SEM照片