复合板制造压力容器应注意的问题

爆炸焊不锈钢复合钢板制造压力容器难点分析

爆炸焊不锈钢复合钢板制造压力容器难点分析1. 引言1.1 背景介绍爆炸焊不锈钢复合钢板制造压力容器在实践中却存在诸多难点和挑战。

材料的选择、工艺参数的控制、焊接质量的评估等方面都需要面对各种挑战。

深入研究爆炸焊不锈钢复合钢板制造压力容器的难点,探索解决方法,对于提升压力容器的质量和效率具有重要意义。

1.2 研究意义爆炸焊技术是一种非常重要的连接方式,在压力容器制造领域有着广泛的应用。

而不锈钢复合钢板制造压力容器是一项技术含量较高的工艺,对于提高压力容器的耐压性能和耐腐蚀性能有着重要意义。

研究不锈钢复合钢板制造压力容器的难点,可以帮助我们更深入地了解该工艺的原理和特点,从而提高压力容器的质量和性能。

研究不锈钢复合钢板制造压力容器的难点,还可以为相关领域的研究和实践提供参考和借鉴,推动该领域的发展和进步。

1.3 研究现状目前爆炸焊技术在此领域还存在一些问题和挑战。

材料选择是该技术中的一个难点,不同材料的熔点和热膨胀系数差异较大,需要进行精准的匹配。

工艺参数控制也是一大挑战,爆炸焊的过程受到许多因素的影响,需要进行严格的控制。

爆炸焊后的质量评估也是一个重要的研究方向,如何确保焊接部位的密实性和力学性能是当前研究的重点之一。

虽然爆炸焊技术在不锈钢复合钢板制造压力容器领域具有很大的潜力,但仍然需要在材料选择、工艺参数控制和质量评估等方面进行深入研究,以进一步提高焊接质量和效率。

2. 正文2.1 爆炸焊技术概述爆炸焊技术是一种利用爆炸冲击波产生的高压和高温形成金属结合的技术。

在爆炸焊过程中,两种金属或合金在高速碰撞的作用下,表面氧化皮和污染层瞬间被清除,然后金属表面迅速熔化并形成共同的过渡层,最后金属冷却凝固形成坚固的焊接接头。

爆炸焊技术具有焊接速度快、热影响区小、焊接接头强度高等优点。

爆炸焊也可以实现异种金属或合金的焊接,适用于不锈钢、铝合金、钛合金等材料的焊接。

在实际应用中,爆炸焊技术需要合理的工艺参数控制,包括爆炸焊材料的选择、爆炸焊接头设计、爆炸焊接参数的选择等。

不锈钢复合板压力容器设计制造技术探讨

J 7 3 1 9 1级要 求 。 由表 1可 知 , B 4 3 - 9 6B 复合 钢 板基 层 的负偏 差 为 0 51r , 基 层 本 身 就 存 在 . T i 而 I1

0 3Im 的负 偏 差 , 复合 钢 板 基 层 总 的 负偏 差 . n 则

为 0 8mm 。这 样 , 层 的有 效 厚 度 即 为 l — 0 3 . 基 2 .

静 设Байду номын сангаас备

P o-工 ia 术 2 0 Te )2・ 石r化 em备lEqui0 nt1chnolgy 油 Ch设c技 .1 3 5・ ,( 9 e t pm e o

不 锈 钢 复 合 板 压 力 容 器 设 计 制 造 技 术 探 讨

陈 盛 秒

( 汉金 中 石 化 工 程 有 限公 司荆 门 分 公 司 , 北 荆 门 4 8 3 ) 武 湖 4 0 9

0 5 1. ( i , 于基 层 的计 算 厚 度 1. . — 1 2 1m) 小 T 14

mm, 容器 强度 设 计 不 合格 。应 增加 容 器 壁 厚 , 则

如 取 容 器 壁 厚 为 1 4 mm + 3 mm ( 4 R + Q2 5 0 C l A1, 满 足 强 度 要 求 。 6 r3 ) 则

算 , 复 层 厚 度 一 般 取 3 mm。 用 于 压 力 容 器 的 故

中并没 有考 虑 复合板 制 造过 程 中增加 的这 一 负偏 差 。所 以 , 计 者在 设计 时 , 设 应清 醒地 认识 到这 一 点, 以便 在选 取 名义 厚度 时 留有 足够 的余 量 。

表 1 爆 炸 不 锈 钢 复 合钢 板 厚 度 偏 差

—

复合 板 容器设 计 、 制造 过 程 中的关 键技 术要 点 , 如 壳体 壁厚 的设 计 、 焊接 接 头设 计 、 无损 检测 及热 处 理 等相 关 问题 进行 分析 , 期 对 不 锈 钢 复 合 板 容 以 器 的建 造有 一 定 的借鉴 作用 。

不锈钢复合板压力容器的热处理

不锈钢复合板压力容器的热处理摘要:不锈钢复合板有着十分优良的经济性,因此在当前的压力容器制造过程中得到日益广泛的应用,不锈钢耐腐蚀层呈现出特别良好的耐腐蚀性能,不锈钢基层可选择强度更高的钢质底板,使钢板厚度有效减少,进一步降低不锈钢制作过程中的制造难度和成本。

需要注意的是,在焊接之后,要着重做好热处理工作,这样才能使其性能进一步优化。

基于此,下文重点探讨和分析不锈钢复合板压力容器的热处理技术等相关内容。

关键词:不锈钢复合板;压力容器;热处理引言在不锈钢结构中复合板是两种材料的复合,两种材料所涉及的成分在物理和化学性质方面有一定的差异,所以复合压力容器制造过程中要着重做好每一个步骤,这是至关重要的。

其中,热处理技术应用是特别关键的内容,在实际的操作过程中,主要是应用相对应的介质,把压力容器的复合材料加热到冷却,通过这样的处理,进一步有效改变压力容器材料的化学成分和金相组织中的不稳定因素,以此使材料的金属性能进一步改进,使其最优化,进一步提升整体压力容器的安全性能。

1不锈钢复合板压力容器的热处理技术综述热处理主要指的是把固态金属及其合金(钢及其合金)结合相应的要求对其展开加热、保温和冷却,通过这样的方式,对其内部组织进行有针对性的改变,从而有效实现既定要求的性能的工艺过程,其中,在具体的操作中,对热处理造成影响的因素包括温度和时间等。

在温度的变化下,不锈钢在固体状态下能够发生相对应的相变。

针对此类压力容器进行处理的过程中,所涉及的热处理技术,主要包括三个阶段,分别是,加热,保温,冷却。

这三个阶段既是互相独立,又是互相配合,有效统一的。

2不锈钢复合板压力容器的热处理不同阶段具体来说,相关阶段主要体现在以下内容:2.1加热阶段在热处理技术中,这是特别重要的阶段,同时也是关键所在,和能否完成相对应的加热目标,有着至关重要的紧密联系。

在实际的操作过程中,要设置相对应的加温温度系数,在热处理技术的发展过程中,最开始是煤和木炭加热,然后用气体液体燃料或电进行加热当前有效应用熔融金属的加热处理,为了使热处理质量和效果得到更有效的加强,呈现出更加良好的加热效果,要针对加热温度进行有效控制。

复合板制造压力容器应注意的问题.

2010年第1期 2010年1月Chemical Engineering & Equipment化学工程与装备81复合板制造压力容器应注意的问题史熀栋(江苏民和机械制造有限公司,江苏靖江 214535)的倾斜和错口量尽可能的小,从而才能使筒节组对后焊缝间隙均匀一致,为焊接质量的保证奠定基础。

对于复合板的坡口加工,前些年与常规的单层板没有什么区别,但近年来发生了较大的变化,由图1a的型式演变为图1b的型式,而图1b的型式能更好的保证焊接质量和设备使用的可靠性。

至于坡口的加工方法,采用刨边机加工是比较理想的。

对于壳体与接管的角焊缝来说,坡口的加工宜采用空气等离子切割,割后要清除溶渣,用砂轮将淬硬层打磨干净,并对坡口表面做着色探伤检查。

在化工行业中,有大量的设备是在腐蚀工况下运行的,对于这些设备都必须采用较好的耐蚀性材料,通常是采用不锈钢,然而由于不锈钢价格很贵。

正因为如此,复合板在近年来得到了广泛的应用,以取代某些环境下采用纯不锈钢,达到既能防腐又能降低设备造价的目的。

我公司是从1987年开始用复合板制造压力容器的,经过几年来在制造过程中不断摸索和总结,得到了一些经验,特别是对制造过程中某些环节的控制非常关键,下面就将关键环节施工时要注意的事项介绍给大家,供同行们参考。

1 材料要求对于复合板材料来说,基层与覆层贴合的紧密程度是非常关键的问题,如果基层与覆层间贴合不好,不仅不能满足防腐的要求,而且在使用过程中还有可能导致鼓包和大面积脱层,从而严重影响设备的安全使用。

同时在设备制造过程中会直接影响壳体的组对焊接质量,尤其容易导致焊缝及母材微裂纹的产生,给设备的安全使用留下隐患。

因此,在用复合板生产之前,仍然需要进行复验,用超声波探伤的方法对复合板的贴合程度进行抽查,不允许任何超标缺陷存在。

除此之外,还应视设备类别及所使用的介质等,对复合材料的力学性能,化学成分进行复验,以确保压力容器主体材料的可靠性。

不锈钢复合板压力容器的错边量控制

1O . — . 03

O2 .

汽 发 生 器

4 8 04

10 . 30 0

6 低压 蒸

0 3 5 6 0 DN1 0 20

3 6 70 36 71

3 3 48

DNl 0 10

l9 . 16 8

3 0+3 3 6 8 4 34 80

3 5 77 3 6 75

图 1

伤 ,应垫以薄胶 皮或 表面涂 白垩粉。滚 圆过程 中采 用样

板 随时对其 圆度进行检查 ,另 外应采取卷 制 、焊接及 校

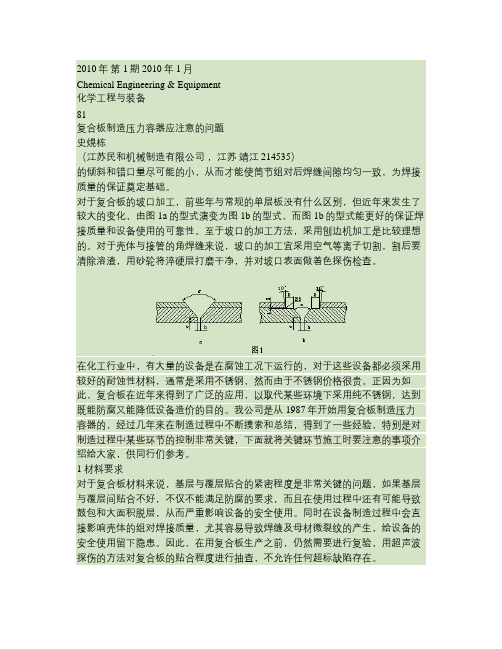

( )简体下料展开尺寸 的控制 1

一

般容器筒节下料尺寸都 是按筒节 中径进行展 开计

圆一次成形工 艺 ( 图 3 ,焊 完后在 筒节 内用 米字形 见 )

算 ,而复合板容器由于错边 量的严格要 求 ,必须综 合考 虑板材卷制 时的伸长量 、 焊接 时的对 口间隙 、 焊缝收缩

卜

△ —— 焊缝 收缩量 ( 常为 2~ m ,nn c 通 3 m) l 。 l ( )筒节成形 的控制 2 采用三辊卷 制 时 ,特别 注 意板 头 2 0 r 0 tn内变形 度 u

的控制 ,采用压头胎具进 行预弯 , 后进行滚 圆 ;采用 然 四辊卷 制 时 ,直 接 滚 圆,同时 为保 证 复层 板 面不 受损

3 4 11

33 12

31 41

9 98 9 .

9 69 9 .

9 98 9 .

16 .

一 . O6

一O 3 .

15 .

15 .

15 .

加 热 器

10 1 0 0.

0 3 2 开工 冷 却 器 DN o0 6 0 lo

34 12

复合板容器的制造特点

复合板容器的制造特点作者:李宁苟智勇王鹏李晓平来源:《商品与质量·学术观察》2013年第01期摘要:本文从复合板材料的特性出发,理论计算复合板材料的圆筒的展开长度,论述复合板压力容器在制造过程中应注意下料、滚圆、组对、焊接等工序的特点。

关键词:复合板容器;复层;基层;下料;滚圆;组对;焊接一、问题的提出1995年,某厂制造了一台规格为φ2200/φ2300×6205×(24+3)/12的二氧化碳储槽,产品编号为1995C002。

该设备为某非烃气体科技开发公司二氧化碳生产装置中的一台重要设备。

该设备由山东省化工规划设计院设计,带有夹套,筒体、封头φ2200×(24+3),采用复合钢板材质16MnDR+0Cr19Ni9制造;夹套筒体φ2200×12,材质为16MnDR。

图纸标识该设备属于二类压力容器,按GB150-89《钢制压力容器》及《压力容器安全技术监察规程》(1990版)的要求进行制造、检验和验收(按1999版《压力容器安全技术监察规程》规定应属于三类压力容器)。

设备壳体(复合钢板层)A、B类焊缝进行100%RT检测,II级合格;夹套筒体A、B类焊缝进行50%RT检测,II级合格;设备上所有C、D类焊缝应进行100%MT或100%PT检测,I级合格,执行JB/T4730-2005标准。

该设备属于此厂制造的第一台复合板容器,施工经验少,施工时完全按常规容器施工,坡口加工由刨边机完成,下料时严格按封头尺寸控制筒体下料周长,滚板前对筒体周长又进行了复查无误,而组对环缝时发现如下问题:滚圆后的筒体长度不一致,筒体周长远大于封头周长,因为复层材料为0Cr19Ni9,且筒体纵缝已无法进行重新组对、焊接,最终环缝组对错边量严重超标。

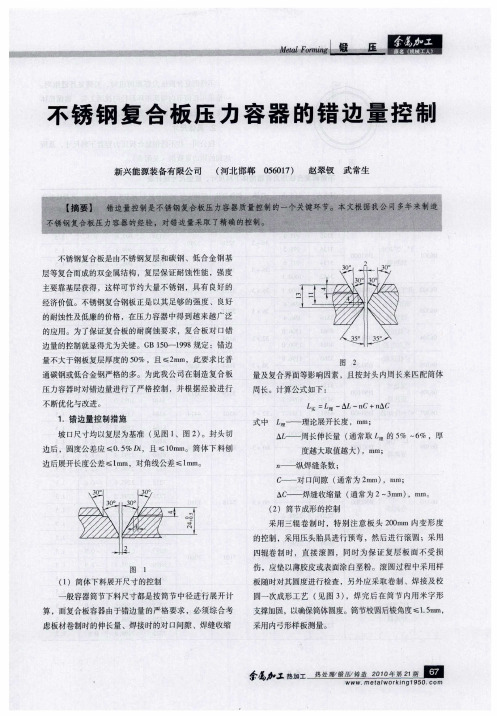

环缝组对检验数据见图1,二氧化碳储槽筒体环缝质量检验卡。

从该质量检验卡原始记录上可以看出,环缝B1记录了4点,有两点严重超标;环缝B3记录了4点,有3点严重超标;环缝B3~B4各记录了4点,各有3点严重超标,四道环缝合计记录了16点,有11点严重超标,超标偏差已经达到69%,问题是相当严重。

复合板制造压力容器应注意的问题

复合板制造压力容器应注意的问题作者:徐祥来源:《科学与技术》2014年第09期摘要:复合板在近几年来得到了较广泛的应用,以取代某些环境下采用的纯不锈钢。

本文针对复合板制压力容器制造常见的问题进行了阐述,并对I类和II类复合板制压力容器之间的异同和应注意的事项进行了深入论述。

关键词:复合板;压力容器;设计;制造;检验复合板是由基层材料和复层材料通过爆炸或爆炸——轧制等方法复合而成的双金属板。

由于复合板具有强度高、耐蚀耐磨等特殊性能好和造价较低等优点,近年来在石化、冶金、机械、能源、航天等领域得到广泛应用。

它综合了基层材料和复层材料各自的性能优点,既有基层材料所有的结构强度和刚度,又有复层材料所具有的耐蚀耐磨等基层材料没有的特殊性能,使设备重量和造价大大降低,结构尺寸变小,避免了不锈钢、镍、铜、钛、铝等贵重金属材料的浪费,有着良好的经济效益和社会效益及应用前景。

在压力容器行业中,复合板主要用于制造反应釜、换热器、贮罐等设备。

用于制造压力容器的复合板目前主要有两类,一类是基层材料与复层材料焊接性较好,这类材料有不锈复合钢板、镍基合金复合钢板等(以下简称I类材料);一类是基层材料与复层材料焊接性较差或不能焊接,这类材料有钛复合板、铜复合板、铝复合板等(以下简称II类材料)。

对这两类复合材料,在容器产品设计、制造和检验时都有很大的不同,应区别对待。

1 材料要求对于复合板材料来说,基层与覆层贴合的紧密程度是非常关键的问题,如果基层与覆层间贴合不好,不仅不能满足防腐的要求,而且在使用过程中还有可能导致鼓包和大面积脱层,从而严重影响设备的安全使用。

同时在设备制造过程中会直接影响壳体的组对焊接质量,尤其容易导致焊缝及母材微裂纹的产生,给设备的安全使用留下隐患。

因此,在用复合板生产之前,仍然需要进行复验,用超声波探伤的方法对复合板的贴合程度进行抽查,不允许任何超标缺陷存在。

除此之外,还应视设备类别及所使用的介质等,对复合材料的力学性能,化学成分进行复验,以确保压力容器主体材料的可靠性。

钛复合板制压力容器的制造监检

钛 复合板 材 料必 须具 有 出厂 的材料 质 量证 明书。压 力

措施对火灾 下隧道结构反应 的影响等。希望 在下一步 的工作

中能继续推动 隧道火灾数值模拟 方法的发展 。

参考 文献

工 程 结构 研 究所 ,9 9 18 .

— .

合 结构抗火设计 【 】 M .北京 : 中国建筑工业出版社 ,06 20.

[ ou Wag , h n . Pei igh i e 3 ]K d r KR, n C C egFP rdcn e r R — V T t t Fe s t c e aiu f ihSrn hC nrt C lm s ]C — ia eB hvor g t g ocee ou n[ . e sn oH e J

me t n o cee o p s e ,0 4 2( . n a dC n rt C m oi s 2 0 , 4) t

做 的标记移 植 , 不应在钛 复合板 的耐腐 蚀面采 用硬 印作 为材

1 设备主 要技术 特性及 相关监 检要 点

() 温压 力容器的主要技术 参数和材质见 表 1 1低

2 1李 国强 , 韩海林 , 国彪 , 楼 蒋首超.钢 结构及钢 一混凝土 组 结构残余应 力的影响 ; 灾中混凝土爆裂 对结构 的影响 ; 火 防火 『

文章编号 :0 9 2 7 ( 0 0) 5 0 3 — 2 10 — 3 4 2 1 2 — 0 4 0

《 制造标准 :钢制压 力容器 >G 1 0 1 9 ) 钛 制焊 2 ) 《 ( B 5 — 9 8; < 接容器 > B 4 4 — 0 2;低温绝 热压 力容器 >G 14 2 ( / 752 0) J T 《 (B 84 —

特厚不锈钢复合板压力容器制造技术

随着石化行业的发展和国内容器制造行业技 术水平的提高ꎬ近年来越来越多的石化压力容器 设备采用复合钢板材料制造ꎬ较传统容器制造即 在低合金钢母材上堆焊不锈钢耐蚀层的方式而 言ꎬ采用复合不锈钢板制造压力容器具有制造成 本低、周期短的优点ꎬ且品种和结构也可呈现多样 化ꎮ 利用复合钢板这种新型材料生产容器产品成 为新的发展趋势ꎮ 为适应容器设备快速发展的要 求ꎬ新材料的使用对制造厂家的制造能力要求也 不断提高ꎬ其中筒体卷焊成形成为复合板压力容 器制造需要解决的首要问题ꎮ

A

- 20℃ KV

τb

%

J

MPa

33

82、78、50

300、315

晶间腐蚀 GB / T 4334. 5—2000

复层金相测厚

合格

2. 87 mm / 2. 88 mm

冷弯 180° d = 2a(内) ꎬd = 4a(外)

合格 交货状态 正火ꎬ复层酸洗钝化

表 2 筒体纵缝焊接参数 Table 2 Longitudinal seam welding parameters of shell

关键词:不锈钢复合板ꎻ筒体卷制ꎻ异种钢焊接 中图分类号:TG40 文献标志码:B

Manufacturing Technology of Ultra ̄thick Stainless Steel Composite Plate Pressure Vessel

Li Yanfengꎬ Liu Jie

Abstract:Taking ultra ̄thick stainless steel composite plate (316L + SA516Gr70) vessel shell as exampleꎬ issues and solutions of rolling ̄welding manufacturing process have been brought upꎬ including determination of the plate feed sizeꎬ composite layer (316L stainless steel) prevention from ferrite pollutionꎬ control of rolling time to avoid cracking from process hardeningꎬ control of longitudinal seam welding procedure of vessel shell and dissimilar steel transfer weldingꎬ finally rolling ̄welding of ultra ̄thick composite plate pressure vessel has been realized.

复合板压力容器设计制造中应注意的问题

68

再次针对容器的焊缝步骤,要分别针对复合材料与基层材料 进行焊缝,来保证复合钢板的综合性能。有时针对部分复合材料 还应该增加焊接过渡层,通常选择降低抗腐蚀率、减少金属稀释 率的焊接材料减少复合层的抗裂与抗应力,选择高效的焊接材 质。

此外,为了减少切割、焊缝时对复合材板的损伤影响,降低 对其性能的影响,通常在操作前给复层表面加一层保护面。

(作者单位:刘飞 江苏沪宁钢机股份有限公司;郇冬 江苏省特种设备 安全监督检验研究院)

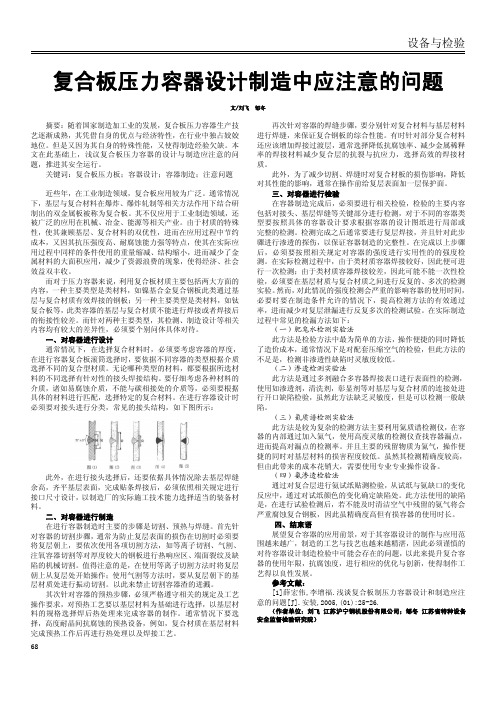

一、对容器进行设计 通常情况下,在选择复合材料时,必须要考虑容器的厚度, 在进行容器复合板滚筒选择时,要依据不同容器的类型根据介质 选择不同的复合型材质。无论哪种类型的材料,都要根据所选材 料的不同选择有针对性的接头焊接结构。要仔细考虑各种材料的 介质,诸如易腐蚀介质,不能与碳相接处的介质等,必须要根据 具体的材料进行匹配,选择特定的复合材料。在进行容器设计时 必须要对接头进行分类,常见的接头结构,如下图所示:

设备与检验

复合板压力容器设计制造中应注意的问题

文/刘飞 郇冬

摘要:随着国家制造加工业的发展,复合板压力容器生产技 艺逐渐成熟,其凭借自身的优点与经济特性,在行业中独占姣姣 地位。但是又因为其自身的特殊性能,又使得制造经验欠缺。本 文在此基础上,浅议复合板压力容器的设计与制造应注意的问 题,推进其安全运行。

此外,在进行接头选择后,还要依据具体情况除去基层焊缝 余高,齐平基层表面,完成贴条焊接后,必须依照相关规定进行 接口尺寸设计,以制造厂的实际施工技术能力选择适当的装备材 料。

钛-钢复合板制压力容器设计概述

148化工机械2020年钛-钢复合板制压力容器设计概述李桓罗永智王治刚王芳钰(兰州兰石重型装备股份有限公司)摘要介绍了钛-钢复合板制压力容器的设计特点,主要对筒体、接管、法兰复层间的连接结构进行了分类概括,并总结了钛-钢复合板制压力容器的设计注意事项。

关键词压力容器钛-钢复合板特点连接结构注意事项中图分类号TQ051.3文献标识码A文章编号0254-6094(2020)02-0148-04随着我国经济的发展,钛材的生产和应用快速增长,钛材能够在高温和低温工况下,对海水、湿氯气、二氧化氯、硝酸、醋酸、浓度低于4%的硫酸、氯化铁、氯化烃类及尿素等中性、氧化性、弱还原性介质具有优良的耐腐蚀性能[1$。

在化工设备上用钛代替碳钢、不锈钢及铜等材料可以大幅提高设备的使用寿命,虽然造价投资大,但经济效益良好。

目前,我国钛-钢复合板生产经验成熟可靠,钛-钢复合板制压力容器[2$已在石油化工、制盐、制碱及制药等行业中广泛应用。

1钛-钢复合板制压力容器的特点钛-钢复合板制压力容器的特点如下:a.钛-钢复合板材料经济性好。

钛材单位重量的价格约是一般普通钢材的50倍,约是不锈钢的6倍。

若采用纯钛材结构,不但价格昂贵,而且当钛板厚度大于25mm时,焊接困难,工艺复杂,焊接质量无法保证%b.严格避免钢、钛互熔的焊接结构[3$。

钛的熔点高、无磁性,铁在钛中的溶解度仅为0.05%~ 0.10%,两者焊接困难,不能熔焊%除此之外,铁等其他金属熔于钛焊缝金属中会形成硬而脆的金属间化合物,极大地降低焊接接头塑性,除爆炸焊接和钎焊外,钛不能直接焊在钢上。

C.焊接部位要用惰性气体保护。

钛的化学性能极为活泼,会迅速与空气中的氧、氮及氢等气体进行化合作用,形成脆性化合物%氧和氮会使钛材塑性下降而强度和硬度增高,其中氮的危害程度更大;而氢会使焊接接头的冲击吸收能量值急剧下降,塑性变化小,产生氢脆现象%d.外壳设置一定数量的检漏孔%在正常运行时,检漏孔可以检查钛-钢复合层是否泄漏,还可以作为设备温度升高时壳体和衬层间遗留气体的出口;在制造和检修时由此通入保护气体,对焊缝背面进行保护%e.设备操作温度不超过350"。

复合钢板压力容器设计

复合钢板压力容器设计作者:赵国锋刘清华来源:《中国科技博览》2019年第09期[摘要]由于不锈钢复合钢板比不仅具有不锈钢的良好的耐腐蚀性,还具有低合金钢的强度和加工性能。

与不锈钢容器相比,可大大降低设备造价,所以在压力容器中应用越来越广泛。

然而,复合钢板压力容器在设计中与不锈钢及碳钢压力容器并不相同。

本文总结复合钢板压力容器在设计及制造中的常见问题。

[关键词]复合钢板、热处理、焊接坡口中图分类号:G717 文献标识码:A 文章编号:1009-914X(2019)09-0327-011 概述随着工艺技术的不断发展,设备大型化逐步成为一种趋势。

为了降低设备的成本,提高经济效益,许多重要设备,越来越多采用不锈钢复合钢板来满足生产需要。

复合钢板具有单层金属材料所不具有的优异性能以及力学特性,能够满足高强度、耐腐蚀等性能。

压力容器行业应用最为广泛的为不锈钢不和钢板。

不锈钢复合钢板是以碳钢或低合金钢作为基层,以不锈钢作为复层同坐轧制、焊接、堆焊等方式制成的钢板。

基层材料主要用以满足设备安全的结构强度和刚度的要求,复层则用以满足盛装介质的腐蚀、磨削等特殊性能的要求。

不锈钢复合板比整体不锈钢板可节约铬、镍元素的70%~80%,复合板中不锈钢仅占1/5~1/6,可极大的节省不锈钢板材,成本仅为不锈钢板材的1/3,价格可降至整体不锈钢的3/4~2/3,有着巨大的经济及社会效益。

2 压力容器设计2.1材料选择2.1.1 复合钢板1)基层材料的选择基层材料选择主要根据设备的工作温度、工作压力、使用成本、加工性能,并通过计算比较后确定。

2)复层材料的选择复层材料的选择应根据介质的特性要求进行选择,如耐腐蚀、防污染和经济效果确定。

而部分设备需热加工或需进行焊后热处理,为了保证耐不锈钢复层耐晶间腐蚀,最好选用超低碳型不锈钢复层。

较为常见的不锈钢复层材料为S30403或S31603不锈钢钢板。

2.1.2 接管1)对于容器接管,小直径接管可直接采用与复层材料相同的不锈钢接管或锻件。

S32205+Q345R双相不锈钢复合板压力容器设计及制造要点

具有 更 高 的强 度 和更 加 优 良的 耐 蚀 性 。 目前 ,GB 150.2— 2Oll《压力 容器 第 2部分 材料 》中暂 无所 对 应 的压力 容器 用超 级双相 不锈 钢材 料 。

普 通双 相 不锈 钢 不 仅具 有 良好 的抗 应 力腐 蚀 、 点腐 蚀 、缝 隙腐 蚀 和孔蚀 能力 ,而且 还具 有较 高韧 塑 性及 可靠 的焊 接性 。由于其强 度高 且耐 晶 间腐蚀 和 耐 氯化 物应力腐 蚀 能 力 明显 提高 的特 点 ,在 压 力 容 器设 计 时与奥 氏体不 锈钢 相 比厚度 和质量 更 小 。因 此 ,被 广 泛用 于石 油化 工 、电力 、造 纸 及 海 水 淡 化等 领 域 Ⅲ 。

石 油 化 工 设 备

2016年 第 45卷

1 催 化 剂 萃 取 槽 简 介

某化 工装 置 的催化 剂 萃取槽 内储存 含有 溴 离 子 的芳 香酸 浆料 ,其 对 普 通 奥 氏 体 不锈 钢 的钝 化 膜 会 产生 严重 的 破 坏 ]。考 虑 到 耐 腐 蚀 性 要 求 ,此 设 备 开 始 设计 采用 的 主材是 ¥32205。

双 相不 锈钢 (Duplex Stainless Steel,简称 DSS) 是 以高 cr为基 础 ,再适 当添加 Ni、Mo合金元 素 ,铁 素体 与奥 氏体各 约 占 5O ,一

双 相 不 锈 钢 按 其 化 学 成 分 可 分 为 Crl8型 、 Cr23(不 含 Mo)型 、Cr22型 和 Cr25型 4类 。其 中应 用 较多 的是 Cr22型 和 Cr25型 ,Cr25型双 相 不锈 钢 又可分 为 普 通 型 和 超 级 双 相 不 锈 钢 。GB 150.2- 201l《压 力 容 器 第 2 部 分 :材 料 》_2 中 的 钢 号 ¥22253、¥22053 (对 应 ASME 标 号 为 S31803、 ¥32205)均 属 于普通 双 相 不 锈钢 。超 级双 相 不 锈 钢 (ASME标 号 为 ¥32750)是 在 双 相 钢 基 础 上 进 一 步 提 高 Cr、Mo、N 量 ,即抗 点蚀 当 量 PREN 大 于 4O,

试论不锈钢复合板压力容器制作过程中错边量的控制

试论不锈钢复合板压力容器制作过程中错边量的控制摘要:压力容器指的是一种可以承受压力的密闭性容器,其在制作过程中很有可能由于加工工艺或者人为因素等原因造成主体结构、部件尺寸与原设计要求不一致,导致已经完成制作的容器不符合使用要求及规定。

不锈钢复合板压力容器制作过程中易出现错边明显及超差现象,而错边会导致焊缝位置应力集中,直接影响压力容器的安全运行,为了控制好不锈钢复合板压力容器制作过程中的错边量,本文对错边量产生原因进行了分析,并提出了具体的控制措施,经实践验证,达到比较好的控制效果,对不锈钢复合板压力容器的制作有指导意义。

关键词:压力容器,错边量控制;设备制造前言随着社会的发展、科技的进步,压力容器在化工、食品、医疗等方面得到了广泛的应用。

因其使用工况、介质、压力等不同,所用的材料及规格也不相同。

常用的材料可分为碳钢(碳素结构钢、低合金高强度结构钢、优质碳素结构钢等)、不锈钢、不锈钢复合板。

不锈钢复合板由不锈钢板和碳钢复合而成,常见的复合方法有轧制复合、爆炸复合、爆炸轧制复合等。

不锈钢复合板集合了不锈钢板和碳钢板两种不同材料的特性,既有不锈钢耐腐蚀、耐磨、抗磁等性能,又有碳钢良好的可焊性、成型性、拉伸性、导热性等特点,在压力容器制造中得到了广泛的应用。

不锈钢复合板压力容器制造过程中,错边量是最难的控制点之一。

错边不仅会影响焊缝的外观,还会导致焊缝应力集中,直接影响压力容器的安全运行。

国家标准对不锈钢复合板错边量有严格的要求,GB150—2011规定“复合钢板的错边量不大于钢板覆层厚度的50%,且不大于2mm。

比碳钢、不锈钢压力容器的要求严很多,尤其对于厚复合板容器,制作过程控制不好极容易出现错边明显及超差现象。

1压力容器的制作特点1.1结构复杂、类型分散由于压力容器的应用范围十分广泛,类型也较为分散,因而造成了压力容器制作结构复杂的特点。

但是,由于压力容器各部件之间有着较强的独立性,因而压力容器也更加容易形成系列化的产品。

复合板制压力容器设计和制造应注意的问题[优秀范文5篇]

![复合板制压力容器设计和制造应注意的问题[优秀范文5篇]](https://img.taocdn.com/s3/m/ed4ba4ea6037ee06eff9aef8941ea76e58fa4a21.png)

复合板制压力容器设计和制造应注意的问题[优秀范文5篇]第一篇:复合板制压力容器设计和制造应注意的问题复合板制压力容器设计和制造应注意的问题摘要:本文针对复合板制压力容器设计和制造常见的问题进行了阐述,并对I类和II类复合板制压力容器之间的异同和应注意的问题进行了深入论述。

关键词:复合板压力容器设计制造检验前言复合板是由基层材料和复层材料通过爆炸或爆炸---轧制等方法复合而成的双金属板。

由于复合板具有强度高、耐蚀耐磨等特殊性能好和造价低等优点,近年来在石化、冶金、机械、能源、航天等领域得到广泛应用。

它综合了基层材料和复层材料各自的优点,既有基层材料所具有的结构强度和刚度,又有复层材料所具有的耐蚀耐磨等基层材料没有的特殊性能,使设备重量和造价大大降低,结构厚度变小,避免了不锈钢、镍、铜、钛、铝等贵重金属材料的浪费,有着良好的经济效益和社会效益及应用前景。

在压力容器行业中,复合板主要用于制造反应釜、换热器、贮罐等设备。

用于制造压力容器的复合板目前主要有两类:一类是基层材料与复层材料焊接性较好,这类材料有不锈钢复合板、镍基合金复合板等(以下简称I类材料);另一类是基层材料与复层材料焊接性较差或不能焊接,对这两类复合材料,在压力容器产品设计、制造和检验时都有很大的不同,应区别对待。

2 容器设计一般当容器设计厚度大于12mm时,就应该考虑选用复合材料的可能性。

选用复合板作为压力容器壳体材料时,应根据介质的特性选用不同材料类型的复合板,即是选择I类材料还是选择II类材料,再依据所选择材料类型选用不同的焊接连接接头结构形式。

对于介质有腐蚀性或有耐热要求时,选择相应的复合板;对于不能与碳接触的介质,一般选用II类复合材料。

常见的接头结构形式如下图(1)--图(5)所示。

其中图(1)--图(3)适用於II类材料,图(4)--图(5)适用於I类材料。

采用图(1)、图(3)结构时,需将基层焊缝余高除去与基层表面平齐,然后再进行贴条并焊接。

复合板制压力容器设计和制造应注意的问题浅析

复合板制压力容器设计和制造应注意的问题浅析发布时间:2021-03-17T15:24:18.297Z 来源:《科学与技术》2020年32期作者:陈华光[导读] 近些年来复合板在工业方面得到了相对较为广泛的应用,并且在具体的使陈华光江苏金诺化工装备有限公司摘要:近些年来复合板在工业方面得到了相对较为广泛的应用,并且在具体的使用过程中能够一定程度上取代纯不锈钢材料。

本文主要是针对复合板制压力容器设计与制造过程中经常遇到的问题进行了有效地分析。

关键词:复合板;压力容器;设计;制造前言因为复合板强度以及耐腐蚀性耐磨性相对较强,并且复合板的制造成本相对较低,由于其该方面的优势从而使得近些年来在多个领域得到了相对较为广泛的应用。

复合板有机地将基层材料还有复层材料的性能优点结合在了一起,一方面具有基层材料的结构强度与刚度,另一方面还具有复层材料的耐腐蚀性与耐磨损性的性能,从而采用复合板能够有效地减少设备的重量以及成本,具有相对较高的发展空间。

在压力容器领域也得到了有效地应用,本文主要针对复合板制压力容器设计和制造过程中问题进行了有效地分析。

一、关于材料要求复合板是由基层材料和复层材料通过爆炸、爆炸轧制、热轧等方法复合的合金材料,基层与复层之间的贴合的紧密程度对其性能方面的影响性对较大,若是复合板的基层与复层之间贴合程度相对较差,则将会导致复合板材料的防腐性能受到一定程度的影响,并且在具体的应用过程中极有可能造成材料出现鼓包以及大范围性的脱层情况的出现,以至于设备的正常运行以及安全性受到负面因素的影响。

复合板材料的基层与复层之间的贴合程度相对较差还会使得设备制造过程中筒体的组对焊接质量受到一定程度的影响,特别是极易造成焊缝还有母材微裂纹的出现,从而使得设备的安全性能大幅下降。

面对该些情况,在采用复合板进行生产之前,需要对复合板材料进行严格的检验,在检验的过程中可以采用超声波探伤的手段展开对复合板的具体贴合程度展开有效的检验,从而避免采用不达标的复合板材料。

复合钢板制容器的热处理

复合钢板制容器的热处理:在现行的有关技术标准中对于奥氏体不锈钢复合钢板是否进行焊后消除应力热处理和怎样热处理的问题表达的比较含混,没有提到如何进行热处理。

原因是奥氏体不锈钢产生晶间腐蚀的敏化区域问题,常规消除应力热处理的热处理制度为:610℃± 10℃,保温2小时。

而这一温度恰好处于奥氏体不锈钢的敏化温区范围内(400℃--850℃,我认为对于复合奥氏体不锈钢板的焊后消除应力热处理问题是比较困难的。

有一压力容器采用复合钢板制造,基层为36MM的16MnR ,复层为4MM的316L,应该如何进行焊后消除应力热处理?降低温度,延长保温时间,具体数值是各个制造厂商自己调整的。

316L敏化倾向较低,650℃以下,2小时,基本上不会产生敏化,可以作一下实际使用材料敏化后的晶间腐蚀试验,应能通过晶间腐蚀试验,可以按正常的热处理工艺进行设备的热处理。

请看 HG20584 第6。

0。

3条。

这种材料我们厂做得还比较多,我们的热处理规范为580 ± 10℃X90min。

化工标准上有关于复合板材料的热处理的相关条文,我们大概的总结了一下,觉得一般来说,复合板的热处理温度比基层材料的碳钢的热处理温度要降低40-50℃。

基层碳钢板的热处理温度越高则降得越多。

比如16MnR我们一般降40℃,而15CrMoR则一般降低50℃。

爆炸后的热处理一般宜采用正火,如为超低碳或无耐腐蚀要求的可采用退火处理。

板材为热加工的就可以不热处理,如果为冷加工的则一般为正火热处理。

有一台6000L 的反应器,设计压力为6.3MPa,设计温度为300摄氏度,筒体材质16MnR,厚度36mm;内衬材质0Cr18Ni10Ti,厚度10MM,使用介质中有氨、硝酸、苯。

焊接采用电弧焊,按JB/T4709-2000中16MnR焊后热处理温度是600~640摄氏度,但这个温度是在0Cr18Ni10Ti的敏化温度之间,不利于不锈钢的防腐,有晶间腐蚀倾向;如果采用900~930摄氏度作为热处理温度,16MnR可达到正火效果,0Cr18Ni10Ti可达到稳定化处理效果;但这样会增加很大的制造成本,请大家各抒已见,能否讨论一下这台反应器的是否有合理的热处理温度和保温时间。

关于锆-钢复合板制压力容器设计一些关键风险点的探讨

关于锆-钢复合板制压力容器设计一些关键风险点的探讨发布时间:2021-12-04T09:26:40.497Z 来源:《中国科技信息》2021年11月上31期作者:贺旭明孙万仓[导读] 锆复合板制压力容器是近些年广泛应用于过氧化氢、醋酸、硝酸、尿素等化工行业的重要化工设备。

此类设备因锆材不能与铁基材料熔焊,其材料要求、结构设计、制造检测方面都比较特殊。

本文结合笔者实际设计经验,从该类容器关键点的工程应用风险角度,探讨影响其安全性的材料应用、关键结构设计制造检测两方面的风险点及其风险控制。

经过详细的阐释对比、应用论证,择选出具有最佳工程应用优势的主焊缝焊接结构及其检漏结构。

西安优耐特容器制造有限公司贺旭明孙万仓陕西西安市高陵县 710201摘要:锆复合板制压力容器是近些年广泛应用于过氧化氢、醋酸、硝酸、尿素等化工行业的重要化工设备。

此类设备因锆材不能与铁基材料熔焊,其材料要求、结构设计、制造检测方面都比较特殊。

本文结合笔者实际设计经验,从该类容器关键点的工程应用风险角度,探讨影响其安全性的材料应用、关键结构设计制造检测两方面的风险点及其风险控制。

经过详细的阐释对比、应用论证,择选出具有最佳工程应用优势的主焊缝焊接结构及其检漏结构。

关键词:锆材锆复合板制压力容器风险控制焊接结构设计检漏结构1前言锆材是一种具有优良耐腐蚀性的稀有有色金属材料,它比不锈钢、镍基合金及钛材的耐腐蚀性能更优异,而且可塑性好、易于加工成型。

锆材表面生成的钝化膜很致密,能耐大多数有机酸、无机酸、强碱、熔融盐、高温水及液态金属的腐蚀,近些年其广泛应用于过氧化氢、醋酸、硝酸、尿素等化工行业的生产。

锆材极易被空气氧化,不能和铁、铜、铝等熔化焊(可以和钛、钽、铌焊接),所以在锆-钢复合板压力容器的设计中,有更大的不同于其他材质设备的泄露风险。

以下从材料的应用要求、主焊缝焊接结构设计及其制造检测要求两个方面结合风险控制进行探讨。

2 材料应用要求2.1 复合板种类及复合原则锆材属于贵重金属且强度较低,纯锆材设备造价很高,因此工程应用中常用锆材作为压力容器的覆层耐蚀材料,用钢材作为基层满足设备承压的强度要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复合板制造压力容器应注意的问题

复合板是由基层材料和复层材料通过爆炸或爆炸――轧制

等方法复合而成的双金属板。

由于复合板具有强度高、耐蚀耐磨等特殊性能好和造价较低等优点, 近年来在石化、冶金、机械、能源、航天等领域得到广泛应用。

它综合了基层材料和复层材料各自的性能优点,既有基层材料所有的结构强度和刚度, 又有复层材料所具有的耐蚀耐磨等基层材料没有的特殊性能, 使设备重量和造价大大降低, 结构尺寸变小, 避免了不锈钢、镍、铜、钛、铝等贵重金属材料的浪费, 有着良好的经济效益和社会效益及应用前景。

在压力容器行业中, 复合板主要用于制造反应釜、换热器、贮罐等设备。

用于制造压力容器的复合板目前主要有两类, 一类是基层材料与复层材料焊接性较好, 这类材料有不锈复合钢板、镍基合金复合钢板等(以下简称I 类材料); 一类是基层材料与复层材料焊接性较差或不能焊接, 这类材料有钛复合板、铜复合板、铝复合板等(以下简称II 类材料)。

对这两类复合材料, 在容器产品设计、制造和检验时都有很大的不同, 应区别对待。

1材料要求

对于复合板材料来说, 基层与覆层贴合的紧密程度是非常关键的问题, 如果基层与覆层间贴合不好, 不仅不能满足防

腐的要求,而且在使用过程中还有可能导致鼓包和大面积脱层, 从而严重影响设备的安全使用。

同时在设备制造过程中会直接影响壳体的组对焊接质量, 尤其容易导致焊缝及母材微裂纹的产生, 给设备的安全使用留下隐患。

因此, 在用复合板生产之前,仍然需要进行复验, 用超声波探伤的方法对复合板的贴合程度进行抽查, 不允许任何超标缺陷存在。

除此之外,还应视设备类别及所使用的介质等, 对复合材料的力学性能, 化学成分进行复验, 以确保压力容器主体材料的可靠性。

2容器制造

采用机械切割时,复层朝上,并应注意防止复层表面的损伤。

对厚度大于12mm以上的复合钢板,可按设备装备情况依次采用等离子切割、气割、氧助熔剂切割。

切割后用机械方法切除热响区及端面缺陷和裂纹, 严禁将切割熔渣溅在复层表面上。

等离子切割时, 将复层面朝上, 从复层侧开始切割; 采用气割时, 复层朝下, 从基层侧开始振动切割。

容器制作要求进行预热处理时,预热按JB4709《钢制压力容器焊接工艺规程》及相关规定以基层材料为准选择预热工艺。

容器制作结束, 设计需要进行焊后热处理时, 热处理规范按基层材料规格进行选用。

对耐晶间腐蚀要求较高的设备, 如基层材料需热处理, 复层材料在基层材料热处理后再进行焊接。

为保证复合钢板不失去原有的综合性能, 焊接时基层和复

层应分别进行, 焊接工艺与相应的材料焊接工艺近似。

对I 类材料, 还应增加过渡层的焊接, 过渡层的填充材料要选择既能降低焊缝金属的稀释率, 又要防止复层材料抗腐蚀、抗裂、抗应力腐蚀性能的降低, 并对基层材料和复层材料有较好的焊接性的焊接材料。

对基层和复层进行切割和焊接时, 为了防止飞溅及熔渣粘到复层材料表面,影响材料的性能, 应在复层表面涂以保护涂层。

3成形及组装

对于复合板的成形, 在设备能力允许的条件下, 尽量采用冷加工,在成形过程中关键问题是覆层表面的保护, 因为一般覆层的厚度都很薄,稍不注意就有可能导致局部表面的机械损伤, 影响覆层的耐蚀作用。

防止这种情况产生的有效方法, 就是将曲辊及模具表面修磨光滑整洁,从而起到保护覆层的作用, 当复合板需要采用热成形时, 要注意保护成形时的终止温度和冷却速度, 加热次数不应超过两次,并且要使板均匀加热, 以保覆层材料的耐腐蚀性能。

复合板壳体的组装与一般的单层壳体的组装, 原则上没有多大区别, 只是在对口错边量控制上复合板壳体要求要严格的多。

它不是按板料的整个厚度来确定,而是按覆层的厚度来确定, 规定不得超过覆层的厚度的1/2且不大于2mm正因为如此,在前面的下料及坡口加工中, 专门强调了在下料及刨边时

必需严格控制其周长尺寸和对角线尺寸, 其目的就在于确保组

装对对口错边量符合要求。

同时也可避免强制组对。

此外, 组

装时应禁在覆层

上点焊吊耳、卡子等附属物, 以避免损伤覆层。

如必需要点焊时在拆除时必需对焊疤、弧坑等进行补焊并修磨至与母材齐平, 然后对这些部位表面做着色检查, 以防止留下微裂纹等开口性缺陷给设备的安全使用留下隐患。

4容器检验

容器制作过程中, 需对接头进行无损检测。

对基层焊缝, 按容器类别和图纸要求分别进行100%无损检测或20%局部无损检测; 然后, 再焊接复层贴条焊缝, 对复层焊缝, 一般应进行100%渗透探伤。

容器整体制作完成后, 按相关规定需对容器进行强度试验。

对I 类材料容器, 一般强度试验都可一次通过; 而对II 类材料, 由于基层和复层材料之间不易结合, 往往需反复多次才能通过强度试验。

这对容器的使用寿命来说是有害的和不允许的, 因此,在强度试验时发现复层泄漏时,应结合制造厂的条件, 优先选用检漏效率较高的检测方法,尽量减少强度试验的次数。

以下是常用的几种检漏方法的比较和介绍。

渗透检验: 采用清洗剂+渗透剂+显影剂对焊缝近表面开口状缺陷进行检验, 灵敏度较低, 可满足一般要求的缺陷检测。

肥皂水检验:操作简单,检测成本较低,需配套压缩空气进

行检测,但检测灵敏度不高,对非穿透性缺陷不易检测。

氨渗透检验: 需专用的氨试纸贴在复合板的复层侧, 通过从缺陷处渗透的氨与试纸发生反应, 从颜色的变化可定位出缺陷的位置,检测精度较高, 但其需在试验前后对空间内的空气进行置换, 如检测结束置换不完全, 残余在基层与复层间隙内的氨会造成碳钢基层的应力腐蚀, 从而降低设备的使用寿命。

氦质谱检漏: 利用全自动氦质谱检漏仪, 从检漏孔中通入氦气, 在容器内部用灵敏度较高的检漏仪可轻松地找到漏点。

这种方法检漏效率高, 方便、快捷。

残留物质为氦气, 不会对基层材料性能造成影响。

但需专用设备, 成本较高。

5结语

对复合材料制作压力容器,由于其良好的应用前景, 随着其不断地向各个应用领域的延伸, 其制造技术及工艺也会逐渐凸现出现,相信一些新的、先进的制作工艺也会逐步得到推广和应用。