车用增压器离心压气机改型设计

燃气轮机离心压气机的设计与优化

燃气轮机离心压气机的设计与优化随着能源需求的不断增长,燃气轮机作为一种高效、节能的发电设备,受到了广泛的关注和应用。

其中,离心压气机是燃气轮机的核心部件之一,对燃气轮机的性能起着至关重要的作用。

本文将探讨燃气轮机离心压气机的设计与优化。

一、离心压气机的工作原理离心压气机是一种通过离心力使气体加速并增压的机械装置。

其工作原理如下:气体经过进气口进入离心压气机,然后被转子的离心力推向转子周围,同时通过转子的叶片加速,气体在叶片间产生压缩作用,最终达到所需的高压。

离心压气机的转子由多个叶片组成,叶片的形状和布局对其性能有着重要影响。

二、离心压气机的设计要点离心压气机的设计要点包括叶片尺寸、叶片数量、叶片形状以及离心机壳的结构等。

首先,叶片的尺寸决定了流量和压升的大小。

较小的叶片泵送气体的速度较快,但压升较小;较大的叶片泵送气体的速度较慢,但压升较大。

其次,叶片的数量对离心压气机的性能也有影响。

合理的叶片数量能够提高离心机的效率和排气能力。

此外,叶片的形状也是一个关键因素。

常见的叶片形状有直翼型、宽翼型和曲线翼型等。

不同的形状会影响气体流动的速度和流向,从而影响离心压气机的性能。

最后,离心机壳的结构对压气机的稳定性和流动损失也有一定影响。

合理设计离心机壳的进出口角度和形状可以减小流动损失,提高压气机的效率。

三、离心压气机的性能指标及优化方法离心压气机的性能指标主要包括压比、效率和气体流量。

压比指的是出口气体的总压力与进口气体的总压力之比。

效率是指离心压气机输入的机械功与输出的气体功之比。

气体流量则表示单位时间内通过压气机的气体体积。

离心压气机的设计目标是在给定的进口条件下,最大化压比和效率,同时满足所需的气体流量。

离心压气机的优化方法主要有以下几种:首先,可以通过改变叶片的形状和布局来改善离心机的性能。

例如,采用曲线翼型叶片可以提高离心机的效率和压比。

其次,可以通过增加叶片数量和合理设置叶片的进出口角度来改善离心机的性能。

高速微型离心压气机的改型设计

型 。 通 过 与 原型 三 维 流场 的对 比分 析 , 施 了改 型流 道 设 计 。 点 在 于 调 整 转 子 流道 的形 状 以及 转 子 出 口与 径 向扩 压 实 重 器 之 间 的流 道 匹 配 。 改型 离 心 压 气 机 的三 维 流 场 计 算 结 果表 明 , 本 达 到 改 型 设 计 要求 。 基

d v lp d o o e mal e ti g l o rso w t s l tr ld s e eo e fr n s l c nrf a u c mpe sr i h pi e ba e . t

ห้องสมุดไป่ตู้

T ee h r we te l w i l e r h f f d o e

p r r a c s u d r te t k f c n i o t e in s e d u i g S aa t Al r s mo e . T e e f m n e n e h a e o o d t n wi d s p e , sn p lr - l a d 1 o i h g ma hna r d s n f r o a h wa a r d o t n t i c mp e s r I sr s e n t e mac i g b t e n t e r t r e e i o w p t sc ri u s o r s o . t t s d o h t h n ew e h oo g l f e o h e

Ab t a t R c n e r, i v sia in f mi r u b n n i e h v e n p i n r a i g at n i n sr c : e e ty a s n e t t s o c o t r ie e g n a e b e a d i c e sn t t g o e o w r wi e As mir u b ma h n r e n h o e c mp n n fa mir u b n n i e t e isd o o l d . c o t r o c i e y b i g t e c r o o e to c o t r i e e g n , h n ie f w d l c n i o n t p roma c a e b c me k y i u s A t r e d me so u r a i l t n w s o dt n a d i efr n e h v e o e s e . i s s h e i n i n n me i l smu ai a c o

某型发动机改型压气机盘结构强度分析与优化

im p a

t

o

f the

b la d e t h e

v

b la d e fo

u n

d

d e l is

a e ro

-

t a b lis h e d t h e

p re

s

s s o r

.

d is

c

c a n

a ls o

t the

t re n g th

q u ir e

m e n

t T h is

re s e a rc

T 业 控 制 计算机 } 2 0 14 年第 2 7 卷第 1 期 《

97

某 型 发 动机 改 型 压 气机盘 结 构 强 度 分 析 与优 化

S tre

n

g th A n

a

ly s is

a n

d O p t i m iz

a

t io

n

o

f Ty p e

o

f Ae

ro

—

—

e n

g in

e

M o d if ie d C o

t The n

c o m

p

c

re s s o r

is

p t i m iz

d T h ro

a n

gh d is

n

tre s s

m o

a na

ly z i n g t h e

e s e n

d is

,

c

m e e

th e

s tre n

g th

re

—

q u ir e

m e e

t AndLeabharlann sc o n sre

某离心叶轮叶片改型设计研究

10.16638/ki.1671-7988.2021.05.019某离心叶轮叶片改型设计研究*覃玄,朱涛(湖北汽车工业学院汽车工程学院,湖北十堰442002)摘要:该文以某高压比离心叶轮为研究对象,以改善叶轮流动特性和提升叶轮的气动性能为目标对其叶片进行改型设计。

文章基于ANSYS BladeGen,采用四阶Bezier曲线对叶轮叶顶弧线以及叶根弧线进行参数改变,通过流场数值模拟分析得到最终设计叶型。

数值模拟结果表明,新设计叶型离心叶轮相较于原叶轮压比提高了0.87%,效率提升了5.69%,达到了本次改型设计的目标。

关键词:离心叶轮;Bezier曲线;叶型设计中图分类号:U462 文献标识码:A 文章编号:1671-7988(2021)05-66-04Research on the Blade Modification Design of a Centrifugal Impeller*Qin Xuan, Zhu Tao( Hubei University of Automotive Engineering Department of Automotive Engineering, Hubei Shiyan 442002 )Abstract: This article is aimed to improve the flow characteristics and aerodynamic performance of a centrifugal impeller. Based on ANSYS BladeGen, by using four order Bezier curve the parameters of tip arc and the hub arc were changed, then the final blade was obtained through the numerical calculation of the flow field. The results show that, the newly designed centrifugal impeller has a 0.87% increase on the pressure ratio and a 5.69% increase on the efficiency, which also has achieved the goal of this article.Keywords: Centrifugal impeller; Bezier curve; Blade designCLC NO.: U462 Document Code: A Article ID: 1671-7988(2021)05-66-04引言压气机是废气涡轮增压器的重要组成部分,本文研究的离心叶轮则为压气机的核心部件[1]。

机匣处理结构离心压气机喘振裕度提高试验研究

机匣处理结构离心压气机喘振裕度提高试验研究李书奇;庄丽;侯琳琳;刘畅;张俊跃【摘要】以新建自动控制涡轮增压器试验台架为研究平台,以某新开发高压比离心压气机为原型,开展扩稳试验研究与分析.研究结果表明:消音挡板结构对压比≥3.5工况具有一定的扩稳效果,最大可使喘振流量减小6.4%,流量范围拓宽2个百分点;正向导叶结构在增压压比为2.0~4.5时具有一定的扩稳效果,可使喘振流量减小3.0%~6.6%;机匣处理导叶结构引起压气机效率降低,最大降低幅度为3个百分点;蜗壳A/R值减小,具有一定的扩稳作用,可使压气机压比≤4.5时的喘振流量减小,尤其是最高压比1.5~3.5工况,A/R值减小17%,喘振流量可减少10%以上;TRIM减小对压比≥2.5工况具有一定的扩稳效果,可使喘振流量减小,转速越高减小幅度越大,TRIM值由52减至48时,喘振流量最大减小12%,流量范围最高可拓宽4%.【期刊名称】《内燃机工程》【年(卷),期】2017(038)004【总页数】7页(P83-88,96)【关键词】内燃机;离心压气机;扩稳;机匣处理;高压比;增压器【作者】李书奇;庄丽;侯琳琳;刘畅;张俊跃【作者单位】中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;中国北方发动机研究所柴油机增压技术重点实验室,天津 300400【正文语种】中文【中图分类】TK421+.8离心压气机是车用涡轮增压器核心部件,具有失速喘振特性。

离心压气机喘振时,流经压气机的气流出现强烈的振动,极易引起叶片或轴承损坏,给增压器甚至整个发动机带来灾难性后果。

长期以来,离心压气机稳定性设计一直是开发和配机的关键。

近年来,随着车用增压发动机体积减小、动力强化[1]、废气再循环(EGR)/选择性催化还原(SCR)等满足排放要求的处理装置应用[2]及考虑变海拔环境适应性需求[3]等,高压比压气机成为研究热点。

离心压气机设计

离心压气机内损失特点

根据上面的分析得出的结论,在叶轮旋转速度和焓变相同情况 下,径流式叶轮机械相对速度的变化小于相应轴流式叶轮机械 相对速度的变化。

由这样的结论我们或许推断出径流式叶轮机械比相应的轴流式 叶轮机械的效率更高一些,而实际上径流式叶轮机械的效率更 低一些。

这种矛盾主要是由于径流式叶轮机械通道形状比较复杂造成的, 工质在径流式叶轮机械内部流动时要流过90 弯曲通道,其哥氏 力的方向近似沿周向方向(轴流式叶轮机械哥氏力方向近似沿径 向),这就产生比轴流式叶轮机械中更加强烈的二次流动。

各种损失模型 离心压气机内主要损失:叶型损失、端壁损失、泄漏损失 在很多情况下,这三种损失大小基本相当,每一种损失大约占总损失的三分之一。

叶片表面摩擦损失 叶片载荷损失

叶片尾迹混合损失 轮盘摩擦损失

有叶扩压器内损失 扩压器出口损失 泄漏损失

初步设计中的性能分析

初步设计最开始是以设计点进行的,必须要使用分析模式对非 设计点的性能进行预测。因此需要使用分析程序获得压气机的 性能。

叶片剖面的设计

使用Bezier曲线可以对叶片形状进行描述,这种方法非常灵活。 通过端点的相邻点就可以对端点处的斜率进行控制。在一个交 互性较好的系统上可以非常容易地确定轮缘和轮毂形状以及叶 片形状。

叶片中线上环量rC 分布方式分析

rC 沿s分布规律可以有多种形式,它可以是线性变化,也可以 是非线性变化;可以是单段曲线,也可以是分段曲线。对于非 线性变化,可以为二次曲线分布,也可以为三次曲线分布。

叶片设计

叶轮叶片设计过程中包含一系列气动上的选择和避免出现一些问 题,包括:

• 对叶片角在子午面上的分布进行选择 • 对叶片通道内平均相对马赫数的分布进行选择 • 设计的叶轮要满足轮毂轮缘处所要求的气动载荷 • 避免叶片槽道内出现局部气动分离,尤其要尽量避免轮缘处出

【国家自然科学基金】_改型设计_基金支持热词逐年推荐_【万方软件创新助手】_20140801

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2013年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52

2011年 科研热词 数值模拟 风洞实验 遗传算法 进气歧管 轴流压气机 软件开发 谐响应分析 设备维修状态演化模型 螺杆转子磨床 翼型 维修状态项 维修状态转移序列 维修状态 结构优化 砂轮架 球首 混流泵 消声器 汽轮机静叶栅 气动性能 模态分析 有穷自动机 最小阻力船型 心理声学参数 弯叶片 尾缘改型方法 声品质 叶片 发动机 双蜗壳 参数化 冲角 优化设计 优化改型 优化仿真 rankine源法 cfd 推荐指数 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

推荐指数 4 2 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2010年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

2009年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 流 叶轮 fluent cfd 高效 高性能 非定常 静子 造型特征 边界层分离 转轮 车架 跨声速轴流压气机 跨声压气机 结构分析 稠度 离心风扇 电机 激波 混流式水轮机 流动控制 流动分离 汽车造型 正弯 有限元 数据采集 敏感感性意象 效率 掠 感性工学 意象 弯掠叶型 弯 子午扩张 吸附式叶栅 前掠宽弦 前掠 低压涡轮 串联叶栅 realizable k-ε 湍流模型 de-gmaw cfd软件

浅谈涡轮增压器压气机性能优化设计.docx

浅谈涡轮增压器压气机性能优化设计引言涡轮增压器(以下简称“增压器”)可以提高发动机动力性,改善燃油经济性,降低排放、噪声和实现高原功率恢复。

离心压气机(以下简称“压气机”)是增压器的重要组成部件,其参数设计和性能匹配直接影响增压器及发动机性能。

国内对压气机性能开展的研究很多,张虹等研究了压气机叶轮几何参数的优化设计方法,分析了几何参数对压气机性能的影响,建立了压气机设计系统几何参数的优化策略[1];彭森等研究了前倾角对压气机性能的影响,发现在相同流量情况下,随前倾角的增大,叶轮压比下降,合适的前倾角有利于扩大压气机工作范围,改善流道内的流动,提高等熵效率[2];梁晓瑜等采用CFD软件分析了压气机的内部流动情况,对叶轮长短叶片的凹凸面进行了速度场和压力场的计算分析[3];张希以1.5L缸内直喷(GDI)汽油机为背景,开展了压气机的设计与优化,研究了压气机进出口几何参数对压气机不同工况性能的影响,发现叶轮进口相对直径、进口叶尖角、出口相对宽度以及出口后弯角是影响压气机性能的主要参数,其中叶轮进口直径和进口叶尖角对压气机的压比和效率影响较大,叶轮进口直径对喘振边界影响较大,叶轮出口宽度和后弯角对堵塞边界影响较大[4];周成尧等研究分析了压气机叶轮进出口速度三角形、压气机结构参数、几何参数等对增压器压气机空气动力学性能的影响,并对各参数的经验设计值进行了总结[5]。

压气机主要由进气道、叶轮、扩压器、集气器(压气机蜗壳)组成,通过对空气做功,引导气流更好的进入工作叶轮。

扩压器的作用是对经叶轮压缩后的空气进一步压缩。

压气机蜗壳的作用是进一步将空气的动能转换为压力能。

压气机的每一个部分及叶轮与压壳之间的间隙都对压气机性能有重要影响,其中叶轮、扩压器、压气机蜗壳对压气机性能影响相对较大些。

1叶轮优化设计叶轮的作用是将旋转叶轮吸收的机械能转变为压力(势能)及速度(动能)。

现有压气机叶轮出口结构普遍为径流式见图1,将叶轮出口结构优化设计成径斜流式见图2,可降低空气在叶轮出口处的气流流动损失。

增压比5的离心压气机设计

关 键词 : 高压 比 离心 压 气机 ; 气动设 计

中 图 分 类 号 : U 6 .2 64 1l 文 献标 识码 : A

文 章编 号 : 17 6 2—7 4 2 1 0 6 9( 0 0) 8—0 8 0 1—0 DOI 1 . 4 4 j is . 6 2—7 4 . 0 0 0 . 1 4 :0 3 0 / .sn rt . ma sf w 2 0 m / ),n h u g ri su o0 1 . ein p it pe s r ai 5 0, s o . s a d te s rema gn i p t . 7 o l

Ke y wo ds: r h g r s u e r t e rf a o p e s r a r d n mi e i h i h p e s r a i c r iug l c m r s o ; e o y a c d s g o t

t e r g o fc mp e s rma sfo ; nd t e s c nd c o e wo l ee m i e helm i d la n s fi p le h e in o o r s o s w a h e o h k u d d t r n d t i t o d e so l e m elr,

摘 要 : 采用 叶轮 +扩压器 +排气蜗壳组合 的数值 摸拟( +D+ 方式 , I V) 针对 一使用压 比为 5 0的离心 压气 .

机 开 展 设 计 研 究 。研 究 表 明 , 音 速 扩 压 器 的 设 计 研 究 与跨 音速 叶 轮 研 究 同样 重 要 ; 音 速 扩 压 器 进 口 喉道 将 经 历 2 跨 跨

Absr c t a t:

Th e ini g sud n a p e s e r t e ti a o r so a e o e b heI e d sg n t yo r sur a i 5 c n rf o ug lc mp e s rh sbe n d n yt DV

车用涡轮增压器涡轮设计方法

车用涡轮增压器涡轮设计方法

车用涡轮增压器涡轮设计方法如下:

1. 确定设计方案:根据任务要求,确定设计方案。

考虑到本次设计的限制条件,可以采用轴流式涡轮增压器。

2. 设计压气机:根据空气流量和压力比等要求,设计压气机。

可以采用可变截面设计,以适应不同工况下的空气流量需求。

3. 设计涡轮:根据废气流量和转速等要求,设计涡轮。

可以采用叶片式设计,以实现高效率和高功率输出。

4. 设计轴封:根据高温、高压和腐蚀等要求,设计轴封。

可以采用机械密封设计,以实现良好的密封性能。

5. 建立模型:根据设计方案,建立三维模型并进行仿真分析。

通过不断调整参数,优化设计方案。

6. 加工制造:根据最终设计方案,进行加工制造。

在制造过程中需要注意精度和质量等问题。

7. 测试验证:对制造完成的涡轮增压器进行测试验证,以确保其性能达到设计要求。

基于发动机匹配的涡轮增压器压气机优化设计

基于发动机匹配的涡轮增压器压气机优化设计陈泓;吴孝勤;石秀勇;倪计民;彭益源;李思宇【摘要】为了优化一款3L增压中冷柴油机压气机的性能,应用CFturbo软件对压气机进行初始结构设计,通过计算流体力学软件ANSYSCFX计算初始设计压气机性能,并结合AVL BOOST软件完成初始设计压气机与柴油机的性能匹配研究,根据性能匹配结果对压气机结构进行优化设计.研究结果表明:初始设计压气机基本满足性能匹配要求,与原柴油机相比,在整个转速范围内动力性无明显变化,低转速时有效燃油消耗率下降;优化设计压气机与初始设计压气机相比,发动机扭矩增加了约2.8%,有效燃油消耗率在整个转速范围内下降,低转速时下降了约2.5%;优化设计压气机喘振裕度为40%左右,且联合运行曲线高效率范围扩大.优化设计的涡轮增压器压气机提升了柴油机的整机性能.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2013(044)011【总页数】8页(P4448-4455)【关键词】发动机;涡轮增压器;压气机;发动机匹配;计算流体力学;CFturbo软件;CFX软件;BOOST软件【作者】陈泓;吴孝勤;石秀勇;倪计民;彭益源;李思宇【作者单位】同济大学汽车学院,上海,201804;同济大学汽车学院,上海,201804;同济大学汽车学院,上海,201804;同济大学汽车学院,上海,201804;昆明云内动力股份有限公司,云南昆明,650224;昆明云内动力股份有限公司,云南昆明,650224【正文语种】中文【中图分类】TK402近年来,发动机计算机辅助工程(CAE)技术快速发展,计算流体力学(CFD)在发动机上获得了广泛应用[1],涡轮增压系统是发动机领域内强化升功率、改善燃油经济性、降低排放和恢复发动机高原动力性的有效技术措施,因此对增压系统进行CFD仿真计算具有重要意义[2−3]。

国内外对增压系统的研究主要集中在压气机叶轮几何参数优化及流场分析、压气机蜗壳气体流动特性、增压系统匹配控制和瞬态响应特性以及可变喷嘴环(VNT)涡轮机性能匹配等方面[4−8],而对基于发动机匹配的压气机设计与性能优化研究的文献相对较少,因此,本文作者根据某款发动机的性能匹配要求,应用CFturbo软件对涡轮增压器压气机的叶轮、扩压器及蜗壳进行初始结构设计,并通过计算流体力学软件ANSYS CFX计算出该压气机性能,然后,应用AVL BOOST软件计算该压气机与发动机的匹配性能,根据两者匹配结果对压气机结构及性能进行优化,使两者的匹配性能得到改善,以达到提高发动机性能的目标。

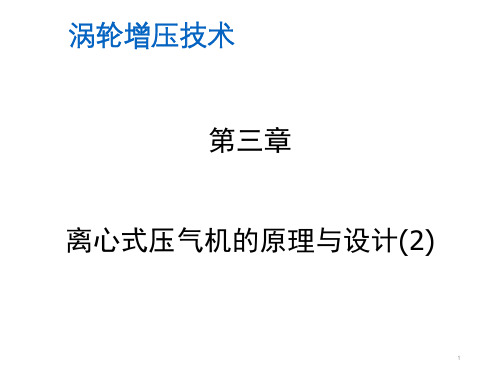

涡轮增压技术之离心压气机原理与设计(2)

4.4 4.2

70000

4.0 3.8

右图为国内富源涡 轮增压器的压气机 流量特性曲线。 横坐标流量,纵坐 标压比,参变量转 速,纵向曲线为等 效率线。

3.6 3.4 3.2 3.0

60000 78%

喘振线

压比

2.8 2.6 2.4 2.2 2.0 1.8 1.6 1.4 1.2 1.0 0.0 0.2 0.4 0.6 0.8 1.0 1.2

cu 2 / u2

实际的叶轮传递给空气 的能量和具有无限多叶 片的假想叶轮传递给空 气的能量相比,其能量 减少后的比值。

3

压气机的功率系数

---影响因素与经验公式(1)

2 1 1 3 z 1 rm1 r2 2

2 0 2 1

1

r r rm1 2

功率系数μ与叶轮的叶 片数z及叶轮的相对几 何尺寸,主要是叶片的 相对长度rm1/r2有关。 左为叶轮具有径向叶片 时计算功率系数的卡尚 特然经验公式。

12

叶轮效率与流体效率

---流体效率

Wad Wad h 2 Wad max u2

压气机级的绝热压缩功Wad与叶轮圆周速度为 u2时,所获得的最大总绝热压缩功Wad max之比, 定义为压气机的流体效率,也可称为压力头 系数。 流体效率表征叶轮能够完成做功的程度。

13

叶轮出口空气状态参数的确定(1)

17

扩压器

---无叶扩压器

车辆发动机所使用的增压器,常常在一个很宽的范围 内工作,因而多采用无叶扩压器。无叶扩压器也称缝 隙式扩压器,由两片光滑的圆盘壁组成。盘壁之间可 以互相平行,也可成一定的锥角。

高速微型离心压气机的改型设计

高速微型离心压气机的改型设计

殷明霞;桂幸民

【期刊名称】《燃气涡轮试验与研究》

【年(卷),期】2007(020)003

【摘要】近年来微型涡喷发动机的研究受到国内外的高度重视.微型叶轮机作为微型涡喷发动机的核心,其内部流动状况及特性是研究的重点.本文首先采用S-A湍流模型,对某微型涡喷发动机的离心压气机(转速118 000 r/min)的地面状态和设计转速下的粘性流场进行了三维数值模拟计算,得到了压气机特性曲线.接着对该离心压气机进行了改型.通过与原型三维流场的对比分析,实施了改型流道设计,重点在于调整转子流道的形状以及转子出口与径向扩压器之间的流道匹配.改型离心压气机的三维流场计算结果表明,基本达到改型设计要求.

【总页数】4页(P57-60)

【作者】殷明霞;桂幸民

【作者单位】北京航空航天大学,能源与动力工程学院,北京,100083;北京航空航天大学,能源与动力工程学院,北京,100083

【正文语种】中文

【中图分类】V231

【相关文献】

1.离心压气机改型设计及扩压器前掠分析 [J], 史家伟;杜强;朱俊强;史家伟

2.高轮毂比离心压气机改型设计及分析 [J], 龙双喜;王毅

3.车用增压器离心压气机改型设计 [J], 李书奇;张俊跃;赵成俊;张炜

4.反弯角达30°离心压气机叶轮内部流场的数值研究及改型设计 [J], 杨策;索沂生;朱伟;蒋滋康;老大中

5.微型涡喷发动机离心压气机加进口导叶的仿真研究 [J], 曲帅杰;宋丹路;吕文;周红燕

因版权原因,仅展示原文概要,查看原文内容请购买。

发动机机械增压器的改装

发动机机械增压器的改装发动机机械增压器有助于提高发动机的性能,为爱好改装的车友们提供了很好的选择。

而改装机械增压器需要一些专业知识和技能,本文将介绍机械增压器的基本原理、常见类型、改装前需考虑的问题、改装步骤及注意事项。

第一部分基本原理和常见类型机械增压器是通过增加进气的压力来提高发动机输出功率。

其基本原理是通过高速旋转的压气机,将大量的空气压缩到一个比进气管更小的空间,然后通过管道送入发动机内部,从而提高发动机的进气压力和进气量。

机械增压器分为离心式和根式两种类型。

离心式增压器是通过高速旋转的离心机,将空气压缩到离心机的出口的一个小环道中,然后送入发动机中,因为其机械结构简单,故成本较低,但该类型增压器的压缩比相对较小,输出稳定性和可靠性较好。

根式增压器的结构则更为复杂,通过旋转的螺杆将空气压缩并送入发动机,其压缩比相对较大,但成本显然更高。

第二部分改装前需考虑的问题在选择改装机械增压器前,有以下几个问题需要考虑:首先需要根据车辆的需求和发动机输出功率的要求,选择合适的增压器类型和型号。

其次,应考虑车辆的性能和结构是否能够适应增压器的改装,例如转向助力、水泵等其他系统的升级。

最后,需要考虑改装后的安全性和可靠性,因为增压后的压缩比和温度都会升高,可能会对发动机产生额外的负担。

第三部分改装步骤及注意事项1. 拆下原发动机进气系统中的空气滤清器、进气管和节气门,其中要特别注意在工作时随时将发动机的残余热量降低到更低的范围内,防止发动机零件变形或不良熔断。

2. 将增压器安装在发动机进气道上,其中需要特别注意根据发动机的管道形状和尺寸适当调整增压器的位置和方向。

3. 安装增压器后,需要对进气道进行重新设计,增加进气量和进气管径。

4. 在增压器和发动机的进气道间连接压力管路。

压力管路要求材料强度达标,气密性好,不易烧穿等,同时也需要注意捆绑方式,防止压力罐管路赤裸、损伤、漏气等情况。

5. 调整增压器的压力和进气量,这需要使用专业的测试设备和工具,这部分的调整要特别细心和认真。

离心压气机设计方法综述--

离心压气机设计方法综述压缩机是把原动机的机械能转变为气体能量的一种机械,分为容积式和透平式两种。

透平式压缩机是一种叶片式旋转机械,其中气体压力的提高是利用叶片和气体的相互作用来实现的,按照结构分为离心式压气机和轴流式压气机两种。

离心式压气机中气体压力的提高,是由于气体流经叶轮时,由于叶轮旋转,使气体受到离心力的作用而产生压力,与此同时气体获得速度,而气体流过叶轮,扩压器等扩张通道时,气体的流动速度又逐渐减慢从而使气体压力得到提高。

设计一台离心压气机包括多方面的内容,主要有:结构设计;通流部分的选择和计算;强度与振动计算;工艺设计;自动控制和调节;以及驱动型式等问题。

这里主要讨论前两项。

在离心压气机设计方法上,先后出现了几何设计方法,二维气动设计方法,准三维气动设计方法,全三维气动设计方法。

以这些方法为理论基础,建立了离心压气机计算机辅助集成设计系统。

这种设计系统的建立,为高性能离心压气机设计提供了有效工具。

最早用于离心压气机叶轮叶片的成形方法是几何成型方法,这是一种比较简单的成型方法。

国内增压器研究领域在50年代从前苏联引进的径向叶片的“双回转中心法”是几何成型方法中的代表,并在国内涡轮增压器领域得到广泛的应用。

该方法成型规律比较简单,使用该方法设计前倾后弯曲线不太可能。

于是产生了离心压气机叶轮的“骨架成型法”,这种方法可以弥补“双补转中心法”的不足。

但是,成型后弯叶片时,需要数控铣床。

早期设计离心压气机叶轮时,设计人员认为叶片型线是由二次曲线组成的,如使用圆弧线,抛物线等代表叶型、轮缘、轮毂型线形状。

使用二次曲线表示的叶片型线形状的一般表达式为f ez dr cz brz ar +++++=22222γθ式中,r 为半径,z 为叶轮轴向坐标,a,b,c,d,e,f 为系数。

系数决定叶轮进口角度和叶型型线。

Eckerdt 即采用上式设计了Eckerdt 叶轮。

Whitfield 等人认为叶轮型线可由下式表示:(){}(){}1//=+++f e d e z b a ϕ式中,ϕ既可代表半径r 也可代表周向角度θ。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

31 . 23 .

同于控 制环量 沿 子午 分 布 的可控 涡_ 等气 动造 型 方 3 法, 而是 基 于某 涡轮增 压 器存 量资 源 , 采用 两 区模 型 性 能预 测方 法_ 4 进 行 初步设 计 , 用控 制 载荷 叶 片 采 造 型方 法进 行三 维 造 型 , 得 满 足 某 发 动 机 需 求 的 获

跨 声 速 离 心 压 气 机 ; 时 针 对 该 预 测 设 计 结 果 还 进 同 行 了试 验验证 和对 比分 析 。

1 原 型 机 特 性 分 析

离 心压气 机设 计通 常有模 化设 计 和全 新设 计 两 种 途 径 , 次 设 计 基 于 已 有 3 5压 比 离 心 压 气 机 , 本 .

气 机 特 性 ; 用机 匣处 理 装 置 后 , 音 速 流 量 范 围 可拓 宽 1 o 右 ; 用 两 区模 型 性 能预 测技 术 和 控 制 栽 荷 叶 片 造 采 跨 5K 左 采 型 技 术 可 获 得 高压 比 宽 流 量 范 围的 高性 能压 气机 。

关 键 词 :涡 轮 增 压 器 ; 区模 型 ;载荷 控 制 ; 音 速 ; 气 机 两 跨 压

名 称

工况 1

范 围渐 趋变 窄 , j 效率 急剧 衰 减 , 导致 以往 设计 方 法 所 获得 的高 压 比压气 机 难 以满足 发 动机增 压 需求 。

质 量 流 量 / g・s k 一

13 .

目标 压 比

38 .

为缩短 研 制Байду номын сангаас期 , 高设 计成 功 率 , 提 降低 研制 风

图 1 原 型 机 压 气 机 特 性

为获得 有效 的改 型 措 施 , 该 型 压 气 机 特 性进 对 行 了详 细 分 析 , 出 如 下 结 论 : 得

运用 介于 二者 之 间 的改 型 设 计 方 法 , 用 现 代 设 计 采

手 段 实 施 压 比 提 高 和 流 量 加 大 改 型 。改 型 尽 量 避 免 结构 变动 使实 现周 期 加 长 , 计 中改 变 扩 压 器 出 口 设

中 图 分 类 号 :TK4 1 8 2 . 文 献 标 志 码 :B 文 章 编 号 :1 0 2 2 2 1 ) 60 3 —5 0 12 2 ( 0 O 0 —0 7 0

高功 率密 度发 动 机 给 增 压 技 术 提 出 了高 压 比、

宽流 量范 围 的压气 机 特 性 需 求 , 随着 增 压 比 的提 而

a )压 比大 于 3 0时 , . 叶轮 内部 流 动进 入 跨音 速

状 态 , 振 临 界攻 角 急剧 减 小 , 振 提 前 发 生 ( 图 2 ; 喘 喘 见 )

b )原型 样机 稳定 工作 范 围 已相 当宽 ( 使 用机 未

匣处 理 流 量 拓 宽 装 置 ) 达 国 际 先 进 水 平 ( , 见

尺寸 , 轮轴 向宽度 增 量 不 大 于 1 T 表 1示 出 叶 0 ml。 l 了设 计需兼 顾 工况 。图 1 出了原 型样 机压 气 机特 示

性 及 改 型 设 计 需 兼 顾 工 况 , 得 出 如 下 结 论 : 顾 工 可 兼

收稿 日期 :2 1 90 ;修 回 日期 :2 1 — 2 0 0 00 — 1 0 01 -3

( .中 国 北 方 发 动 机 研 究所 柴 油机 增 压 技 术 国 家级 重 点 实 验 室 ,山 西 大 同 1 0 73 3 0 6;

2 .装 甲兵 驻 山 西 柴 油机 工 业 有 限 责 任 公 司 军 事 代 表 室 ,山 西 大 同

073) 3 0 6

摘 要 :为 缩 短 研 制 周 期 , 高设 计 成 功 率 , 低 研 制 风 险 , 于 当代 工 具 预 测 设 计 方 法 , 提 降 基 开展 了某 车 用 增 压 器跨 音 速 离心 压 气机 设 计 和试 验 验 证 。研 究 结 果 表 明 : 比 3为 亚音 和跨 音 速 临 界 压 比 , 于 此 临界 压 比 , 轮 进 入 跨 压 高 叶 音 速 流 动 , 量 范 围急 剧 变 窄 ; 比 大 于 4 流量 范 围 不 高 于 2 , 采 用 机 匣 处 理 等 流 量 拓 宽装 置 以获 得 宽 广 压 流 压 , 0 需

图 3 E ; 是跨 音 速 时 流 量 范 围急 剧 下 降 , 型 设 )7 但 3 改

计需 详 细考 虑 , 要 时需 采用 流量 拓宽 结构 。 必

基金 项 目 :国家 部 委 预 研 项 目( 0 0 0 0 0 ) 重 点 实 验 室 基 金 ( 1 0 3 0 6 9 4 442416 ; 9 4 C3 1 0 0 0 ) 作者 简 介 :李 书 奇 ( 9 1 ) 男 , 士 , 要 研 究 方 向为 涡 轮 增 压 器 核 心 部 件 设 计 ; s u i0 0 1 1 1 3 c r 。 18一 , 硕 主 lh q 2 20 @ 6 .o i 一 n

第 6期 ( 总第 1 1 ) 9期 21 0 0年 1 2月

车

用

发

动

机

No 6 S ra . 9 ) . ( e ilNo 1 1

De . 01 C2 0

VEHI CLE EN G I E N

车 用 增 压 器 离 心 压 气 机 改 型 设 计

李 书 奇 ,张 俊 跃 ,赵 成 俊 ,张 炜

险 , 于 当代 设 计 工 具 的 预 测 设 计 方 法 , 展 了 某 跨 基 开 音 速离 心压气 机设 计 。不 同 于 以往 的 双 回 转 中 心 、 骨 架 成 型 等 基 于 加 工 制 造 的 几 何 成 型 方 法 l , 不 2 也 ]

工况 2 工况 3

0 9 .5 0 6 .6

高 , 轮 内 部 流 动 进 入 跨 音 速 流 动 状 态 , 气 机 流 量 叶 压

况 喘 振 裕 度 基 本 达 标 ; 型 最 大 流 量 需 由 1 2k / 改 . g s

提高至 1 5k / ; . g s改型最 大压 比需 由 3 5 . 提高 至4 0 .。

表 1 设 计 兼 顾 工况