风扇压气机设计技术

航空发动机风扇 压气机叶片激光冲击强化技术的发展与应用

航空发动机风扇/压气机叶片激光冲击强化技术的发展与应用激光冲击强化(Laser Shock Peening,LSP) 技术是利用强脉冲激光产生的冲击波,从部件表面引入残余压应力的一种革新且最热门的表面强化技术。

该技术在部件表面形成的残余压应力深度比常规喷丸强化处理的深5~10倍,具有提高抗疲劳强度、延长疲劳寿命、抑制裂纹的形成与扩展、提高抗微动疲劳/抗磨损/ 抗应力腐蚀断裂特性等特点。

经过多年的开发与研究,美国于1997年将激光冲击强化技术成功应用于航空发动机风扇/ 压气机叶片,大幅度地提高了其抗外物损伤能力和高循环疲劳性能,并且于1998年美国研发杂志评为全美100项最重要的先进技术之一,被美国军方认定为第4代战斗机发动机的80项关键技术之一。

2003年以来,该技术又应用到F119发动机等第4代战斗机发动机高压压气机整体叶盘上,目前正在研究应用于包括激光难以进入区域的航空发动机轮盘等部件上[1-4]。

激光冲击强化技术原理与特点激光冲击强化技术的原理,是采用短脉冲(几十纳秒)的强激光辐射金属部件表面涂覆的约束层(如流动的水等),并通过约束层作用于金属表面涂覆的不透明涂覆层(如黑漆或胶带),涂覆层吸收激光能量发生爆炸性汽化蒸发,蒸发的气体吸收剩余的激光产生快速膨胀的等离子流,限定在部件表面与约束层间的等离子流产生急速增大的高压冲击波,冲击波产生的“冷作用”作用于金属表面并向内传播,形成由塑性变形引发的残余压应力[5-10]。

当冲击波的峰值压力超过被处理材料动态屈服强度时,材料表层不产生应变硬化,残留很大应力,同时微观组织发生很大的变化,显著提高材料的抗疲劳、耐磨损和防应力腐蚀特性。

虽然与常规喷丸强化类似,激光冲击强化技术也是通过在金属部件的表面产生有益的残余压应力提高部件的抗疲劳与耐损伤特性,但是由于引入残余压应力的方法不同,激光冲击强化技术处理的部件明显优于常规喷丸强化处理的部件。

(1)激光冲击强化一般采用钕玻璃、YAG 及红宝石的高功率脉冲式激光器。

动力风扇实验报告总结(3篇)

第1篇一、实验背景随着科技的不断发展,动力风扇在各个领域得到了广泛的应用,如家用、工业、汽车、航空航天等。

为了提高动力风扇的性能,降低噪音,提高能源利用效率,本研究通过实验验证了一种基于引射效应的动力风扇的技术原理,并对实验结果进行了分析总结。

二、实验目的1. 验证基于引射效应的动力风扇的技术原理;2. 分析动力风扇的性能指标,如风量、风压、噪音等;3. 评估动力风扇在实际应用中的可行性。

三、实验方法1. 实验设备:3D打印动力风扇、压气机、输气管、白烟发生器、高速摄像机、风速仪、噪音仪等;2. 实验步骤:(1)搭建实验平台,连接相关设备;(2)将动力风扇安装在实验平台上,调整好相关参数;(3)开启压气机,观察动力风扇的工作状态;(4)使用白烟发生器产生白烟,通过高速摄像机记录流谱形状;(5)使用风速仪、噪音仪等测量动力风扇的风量、风压、噪音等性能指标;(6)分析实验数据,总结实验结果。

四、实验结果与分析1. 动力风扇工作状态:实验过程中,动力风扇启动后,白烟在涵道内部低压诱导气流向后加速的效果显著,第25秒时流谱形状清晰可见,证明引射效应在该风扇中得到了有效应用。

2. 风量、风压:通过实验数据,动力风扇的风量可达100立方米每小时,风压为0.034千克每秒。

该风量和风压满足实际应用需求。

3. 噪音:实验过程中,动力风扇的噪音水平较高,需进一步优化设计以降低噪音。

4. 性能评估:基于引射效应的动力风扇在风量和风压方面表现良好,但在噪音方面有待改进。

综合考虑,该风扇在实际应用中具有较高的可行性。

五、实验结论1. 基于引射效应的动力风扇技术原理得到验证,具有较好的应用前景;2. 该风扇的风量和风压满足实际应用需求,但在噪音方面有待改进;3. 实验结果表明,解耦的设计降低了系统设计复杂度,有利于提高动力风扇的性能。

六、实验展望1. 优化动力风扇的设计,降低噪音,提高能源利用效率;2. 研究不同工况下动力风扇的性能,为实际应用提供理论依据;3. 探索新型动力风扇材料,提高风扇的稳定性和耐久性。

第3章 压气机

3.4 压气机防喘系统

3.4.1 压气机的喘振 基元级 攻角 落后角 失速:攻角过大时,气流从叶背分离,导致压气机效率降

低、工作不稳定、旋转失速、喘振。 旋转失速:失速区向叶片旋转相反方向移动的现象。 喘振:在非设计状态下,压气机前面增压级和后面增加级

不匹配,导致气流的攻角变大,所产生的脉冲型的气流分 离和堵塞。

3.4 压气机防喘系统

3.4.1 压气机的喘振 对于多级轴流式压气机,容易出现喘振的情况

➢ 在一定转速下工作时,若出口反压增大,使空气流量降 低到一定程度时,就会产生共振。因为空气流量降低时, 各级叶片上的气流攻角增加,容易产生气流分离和堵塞。

➢ 当发动机偏离设计工作状态而降低转速时容易发生喘振。

装配紧度研究

恰当半径内:鼓径向变形小,盘大;盘压入鼓 恰当半径外:盘径向变形小,鼓大;鼓压入盘

3.2.2 鼓盘式转子 1. 不可拆卸的鼓盘式转子

装配定心:径向销钉原理

3.2.2 鼓盘式转子

2. 可拆卸的鼓盘式转子 在转配以后可以根据使用和维修的要求进行可以进行无

损分解的转子。 分类 (1)用拉杆联接 JT3D (2)短螺栓联接 JT9D高压 (3)长轴螺栓联接 30KY低压

(2) 特点 端部过弯叶身的叶片

为了减少叶片两端壁附面层所造成的损失,而将叶身(包括静子叶 片)尖端和根部前、后缘特别地加以弯曲,提高压气机效率。

3.2 轴流式压气机转子

3.2.3 工作叶片及其与轮盘的联接 2、榫头的构造

(1) 要求

3.2 轴流式压气机转子

3.2.3 工作叶片及其与轮盘的联接 2、榫头的构造

(2) 特点 减震凸台

较长叶片为避免发生危险共振或颤震在叶身中部的凸台

开题报告(CFM-56航空发动机风扇结构强度与噪声分析)

XX大学毕业设计(论文)开题报告题目发动机CMF-56航空发动机风扇结构强度与噪声分析专业名称飞行器动力工程班级学号xx学生姓名 xx指导教师xx填表日期年月日一、选题的依据及意义:1. 选题的依据:现代人生活中有三大污染:空气污染、噪声污染和水污染。

前面两项都与航空发动机有关。

噪声污染是伴随着近代工业革命和航空喷气时代的到来而到来的。

现今,噪声污染已是一个全世界都十分关注的环境问题,过量的环境噪声对人的生理和心理都有影响。

长期暴露在高噪声环境下对人的听力和身体健康将造成严重的危害,一般性的噪声干扰则会影响人们的正常工作和生活。

在人们的生活中,噪声无处不在。

噪声的等级由声强级的单位“分贝”数表示大小。

我国国家标准(GB 3096-1982)中规定:居民生活区白天的允许值为50dB,晚上则为40dB。

根据生理健康测定:一般环境声音在30至50分贝时,不会影响人们正常的起居;声音达到60分贝以上时,人们便会有较大的感觉,导致失眠;在噪声级70分贝的环境下,人与人之间正常的沟通交流就会感到困难;80至90分贝时会觉得很吵,长期在这种环境下学习和生活,会使人体神经细胞逐渐受到破坏;若是在噪声级85至90分贝的环境下长期工作若干年,造成耳聋的几率达26%;长期生活在90分贝以上的环境中,听力会受到严重影响并产生神经衰弱头疼高血压等疾病;大于100分贝会使耳朵发胀疼痛,这样的声响达到人耳的痛阈。

痛阈以上的噪声危害更大,超过115分贝,大脑皮层的功能便严重衰退。

如果超过175分贝,可能引发心脏共振,导致死亡。

可见,噪声对人体的损害非常之大。

电风扇噪声为30分贝,洗衣机为50分贝,空调为70分贝,一个人声嘈杂、生意兴隆的餐厅噪声为75~80分贝,车水马龙的大街上可达85~90分贝,机声隆隆、马达轰鸣的生产车间大约为90分贝。

螺旋桨飞机附近的噪声约为105~110分贝,涡轮喷气发动机在中间状态工作时约为110~130分贝,加力状态可达180~192分贝。

风扇压气机结构设计

将材料进行切割和成型处理,满足产品尺寸 和形状要求。

组装和调试阶段

包装和运输阶段

将各部件按照一定的顺序和步骤组装在一起 ,并进行调试和检验。

对成品进行包装,确保在运输过程中不受损 伤,并按照客户要求进行运输。

制造工艺中的关键问题

精度控制

保证各部件的制造精度, 确保组装时的配合精度和 质量。

组装工艺

风扇压气机结构设计

xx年xx月xx日

目录

• 风扇压气机设计总述 • 风扇压气机总体方案及结构设计 • 风扇压气机性能分析与优化 • 风扇压气机制造工艺及质量控制 • 风扇压气机设计的工程应用及效果 • 风扇压气机设计的经验总结与进一步研究

01

风扇压气机设计总述

风扇压气机概述

风扇压气机是一种将电能转化 为空气动能,同时增加空气压

随着航空航天、能源、环保等领域 的不断发展,风扇压气机的应用前 景将更加广阔。

06

风扇压气机设计的经验总结与进一步 研究

设计经验总结

风扇压气机是航空发动机的关键部件之一,其设计需考虑多个因素,如气动性能 、强度、可靠性等。

在设计过程中,需要对压气机的性能参数进行反复迭代和优化,以达到最佳性能 。

优化方案二

通过增加风扇压气机的高压侧和低压侧的壁面附 面层,减少流动损失,提高效率。

对比结果

对三种优化方案进行CFD模拟和实验测试,对比 各种方案的性能提升效果和经济性表现,为风扇 压气机的优化设计提供参考。

04

风扇压气机制造工艺及质量控制

制造工艺流程

设计和准备阶段

切割和成型阶段

根据产品要求进行详细设计,准备所需材料 和工具。

时输出轴功。

工业领域应用

在工业领域,风扇压气机被广泛 应用于各种空气压缩、通风和排 放系统中,如冶炼厂、化工厂等 。

涡扇15发动机原理

涡扇15发动机原理以涡扇15发动机原理为标题,我们将详细介绍涡扇15发动机的工作原理。

涡扇15发动机是一种高性能的喷气式发动机,广泛应用于民用和军用飞机中。

涡扇15发动机是一种涡轮风扇发动机,它采用了涡轮增压器和风扇两个级别的压气机。

其工作原理如下:1. 压气机部分:涡扇15发动机的压气机由多个级别组成,每个级别都有一组转子和定子。

当发动机启动后,压气机的转子开始旋转,通过离心力将空气压缩并推向下一个级别。

这样逐级压缩的过程使得空气的压力和温度不断增加。

2. 燃烧室部分:在压气机的末级,空气被引导进入燃烧室。

在燃烧室中,燃料被喷射进入高温和高压的空气中,然后燃烧产生高温高压的燃气。

这些燃气通过喷嘴喷出,产生推力。

3. 高压涡轮部分:燃气喷出后,通过高压涡轮的作用,将其中一部分能量转化为机械能,驱动压气机的转子旋转。

高压涡轮的转子与压气机的转子通过轴连在一起,共同组成了一个整体。

4. 低压涡轮部分:燃气通过高压涡轮后,流经燃气发生器,再通过低压涡轮。

低压涡轮的转子则驱动着风扇转子的旋转。

风扇是涡扇15发动机的重要组成部分,它通过产生大量的气流来提供额外的推力。

5. 喷管部分:经过低压涡轮后,燃气流向喷管。

喷管的设计有助于加速燃气排出,产生更大的推力。

喷管还能改变喷气流的方向,从而提供飞行中所需的推力调整和机动性。

涡扇15发动机的工作原理可以总结为:通过压气机将空气压缩,然后在燃烧室中与燃料混合并燃烧产生高温高压的燃气,燃气通过高压涡轮和低压涡轮的作用驱动压气机和风扇旋转,最后通过喷管排出产生推力。

涡扇15发动机具有高效、可靠和推力大的特点,广泛应用于各类飞机中。

它的工作原理基于涡轮增压和风扇的组合,能够提供足够的推力和燃料效率,满足飞机在不同飞行阶段的需求。

不断的技术创新使得涡扇15发动机在性能和可靠性上得到了进一步的提升,为航空工业的发展做出了重要贡献。

风扇压气机结构设计ppt课件

3.防外来物打伤〔FOD)

❖大涵道比风扇及涡轮轴发动机尤为重要

3.防外来物打伤〔FOD)

❖防止外物打伤的措施: ❖叶片上加凸台,带冠; ❖小展弦比叶片 ❖进气锥及增压级气路形状 ❖中介机匣位置 ❖防尘网 ❖粒子分离器

3.防外来物打伤〔FOD)

3.防外来物打伤〔FOD)

RB211-535E4

GE90

盘缘上。 ❖ 轴向燕尾型--广泛采用于风扇、压气机中。 ❖ 环形燕尾槽--用于高压后几级中。 ❖ 榫树型榫头--在压气机中较少使用。 ❖叶片在轮盘槽内的固定 ❖卡圈、锁片、锁板、销钉

2.压气机工作叶片结构

❖根部 (榫头)

❖销钉连接

2.压气机工作叶片结构

❖根部 (榫头) ❖锁片槽向固定

2.压气机工作叶片结构

混合式转子

1. 转子的基本结构

❖二、转子的连结形式: ❖短螺栓连接 ❖焊接的盘鼓混合式转子 ❖销钉连接转子 ❖长螺栓连接转子

短螺栓连接转子

二、转子的连结形式

❖发动机转子应力分布

焊接的盘鼓混合式转子

销钉连接 转子

长螺栓连接转子

长螺栓连接转子

❖AL-31F

2.压气机工作叶片结构

❖ 叶身 ❖ 叶型: ❖ 亚音、超音 ❖ 叶尖切速: ❖ 决定叶片的加功量 ❖ 宽弦: ❖ 提高抗外物打伤能力,减振

❖作用 ❖固定叶片并使叶片对气

体作功。 ❖负荷很大是重要零件。 ❖剖面形状 ❖外缘:视叶片尺寸定 ❖内部:由强度而定。 ❖中心:开孔大加厚。

3.压气机轮盘结构

❖盘~轴作成一体简化结构

❖盘~叶片做成一体 ❖ (Blade+Disk=Blisk) ❖整体叶环 ❖ (Blade+Ring=Bling)

风扇压气机结构设计

优化方法

几何优化

调整风扇压气机的叶片形状、角 度和位置等几何参数,以提高其

性能表现。

流动控制

采用适当的流动控制措施,如安装 导流叶片、使用湍流模型等,改善 风扇压气机的内部流场结构。

多学科优化

综合考虑结构、热力学和气动力学 等多个学科因素,进行多学科优化 设计,提高整体性能。

优化实例

某型风扇压气机通过改进叶片形状,减少了流动 损失,提高了效率。

轻量化

风扇压气机的设计应尽可能减 轻其重量,以减小发动机的总

重,提高飞行器的性能。

维护性

风扇压气机的设计应便于维护 和修理,降低维护成本,提高

发动机的经济性。

03 风扇压气机的设计方法

设计方法概述

理论设计

基于压气机气动理论和结 构力学原理,进行风扇压 气机的设计。

实验设计

通过实验测试和数据分析, 对风扇压气机进行优化设 计。

风扇压气机结构设计

目录

CONTENTS

• 引言 • 风扇压气机的基本原理 • 风扇压气机的设计方法 • 风扇压气机的结构设计 • 风扇压气机的性能仿真与优化 • 结论与展望

01 引言

研究背景和意义

随着航空工业的快速发展,风扇压气机作为航空发动机的关 键部件,其性能和效率对整个发动机的性能有着重要影响。 因此,研究风扇压气机的结构设计具有重要的实际意义。

04 风扇压气机的结构设计

风扇叶轮设计

总结词:高效低阻

详细描述:风扇叶轮设计应注重提高空气流动效率,降低流动阻力,以达到更高的压缩效率。叶轮的形状、叶片的数目、角 度以及材料选择都是关键因素。

机匣设计

总结词

刚度与强度

详细描述

机匣作为风扇压气机的外壳,需要承受内部的气体压力和旋转力矩。因此,机匣设计应注重提高刚度 和强度,防止变形和振动。同时,机匣的冷却设计也是关键。

某涡扇发动机多级高负荷风扇_压气机气动性能数值模拟

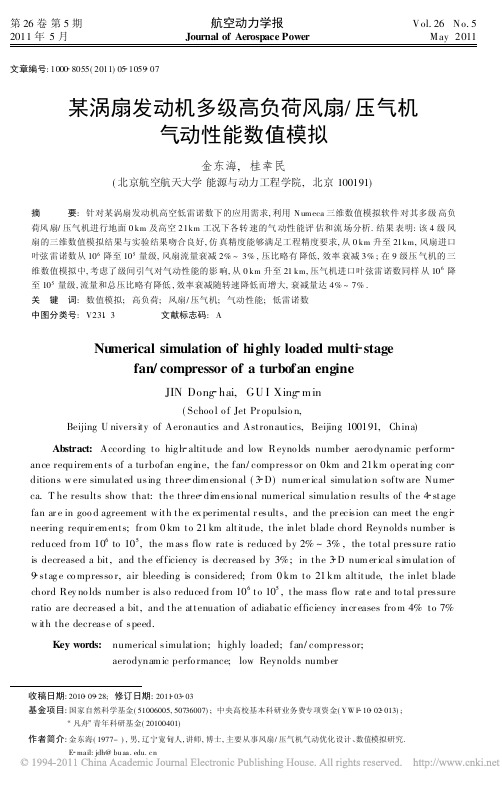

第26卷第5期2011年5月航空动力学报Journal of Aerospace PowerVol.26No.5May 2011文章编号:1000 8055(2011)05 1059 07某涡扇发动机多级高负荷风扇/压气机气动性能数值模拟金东海,桂幸民(北京航空航天大学能源与动力工程学院,北京100191)摘 要:针对某涡扇发动机高空低雷诺数下的应用需求,利用N umeca 三维数值模拟软件对其多级高负荷风扇/压气机进行地面0km 及高空21km 工况下各转速的气动性能评估和流场分析.结果表明:该4级风扇的三维数值模拟结果与实验结果吻合良好,仿真精度能够满足工程精度要求,从0km 升至21km,风扇进口叶弦雷诺数从106降至105量级,风扇流量衰减2%~3%,压比略有降低,效率衰减3%;在9级压气机的三维数值模拟中,考虑了级间引气对气动性能的影响,从0km 升至21km,压气机进口叶弦雷诺数同样从106降至105量级,流量和总压比略有降低,效率衰减随转速降低而增大,衰减量达4%~7%.关 键 词:数值模拟;高负荷;风扇/压气机;气动性能;低雷诺数中图分类号:V231 3 文献标志码:A收稿日期:2010 09 28;修订日期:2011 03 03基金项目:国家自然科学基金(51006005,50736007);中央高校基本科研业务费专项资金(YW F 10 02 013);凡舟 青年科研基金(20100401)作者简介:金东海(1977-),男,辽宁宽甸人,讲师,博士,主要从事风扇/压气机气动优化设计、数值模拟研究.E mail:jdh@bu Nu merical simulation of highly loaded multi stagefan/compressor of a turbofan engineJIN Dong hai,GU I Xing min(Schoo l o f Jet Pr opulsio n,Beijing U niversity of Aeronautics and Astronautics,Beijing 100191,China)Abstract:According to hig h altitude and low Reyno lds number aero dynamic perform ance requirem ents of a turbofan eng ine,the fan/compressor on 0km and 21km o perating con ditions w ere simulated using three dim ensional (3 D)num er ical simulatio n softw are Nume ca.T he results show that:the three dim ensio nal numerical simulatio n results of the 4 stage fan ar e in goo d agreement w ith the ex perimental r esults,and the pr ecision can meet the eng i neering requir em ents;fr om 0km to 21km altitude,the inlet blade chord Reynolds number is reduced fro m 106to 105,the m ass flo w rate is reduced by 2%~3%,the total pressure ratio is decreased a bit,and the efficiency is decreased by 3%;in the 3 D num er ical sim ulation of 9 stag e co mpresso r,air bleeding is considered;from 0km to 21km altitude,the inlet blade chord Rey no lds num ber is also reduced from 106to 105,the mass flo w rate and to tal pressure ratio are decreased a bit,and the attenuation of adiabatic efficiency incr eases fro m 4%to 7%w ith the decrease of speed.Key words:numerical simulation;highly loaded;fan/compressor;aerodynam ic perfo rmance;low Reynolds number航 空 动 力 学 报第26卷航空发动机作为飞机的动力装置,因其研制周期长、费用高等因素长期制约着航空发动机的快速发展.20世纪80年代以来,随着数值计算方法的不断进步和高性能计算设备的快速发展,数值模拟技术在发动机研发领域中得到越来越广泛的应用,可以便捷地分析研究各种形式的燃气涡轮发动机气动热力过程,内部复杂流场和各转速特性,大大节约实验成本,降低研制风险,缩短设计周期,目前已成为现代航空技术的一个重要的发展方向.许多国家制定了各种研究计划,以推进数值仿真研究的发展和应用.如美国开展了推进系统数值仿真(numerical pro pulsion system sim ulatio n,简称NPSS)研究计划[1],俄罗斯中央航空发动机研究院(CIAM)制定了CT3计划[2].叶轮机械内部流动具有三维、非定常、有黏性和可压缩的特点,流动结构十分复杂,包含有边界层分离、尾迹、叶尖泄漏和角涡等形式的二次流动,以及激波/边界层干扰等相互作用的流动现象.因此,精确地预测流场和评估其气动性能是一项重要且困难的任务.近几十年来,专业气动数值模拟软件的计算能力大大提高,不仅能够实现对跨声、黏性、多排、非定常复杂流场结构的模拟,而且随着高精度理论模型、空间推进算法等一系列新技术的应用,计算精度和收敛速度也得到了明显改善[3 11].商用软件一般具有较好的通用性和良好的可靠性,但实际计算精度需要进行细致的校核.本文采用N um eca商用软件进行三维数值模拟,该软件是针对旋转叶轮机械而发展数值模拟软件,因其良好的性能,在工程研究领域得到较为广泛的应用[12 13].该软件控制方程为三维雷诺平均Navier Stokes方程组,对流通量采用Jame son中心差分格式进行空间离散,黏性通量的空间离散采用二阶精度的中心差分格式,时间离散采用显式的4阶Rung e Kutta法,湍流模型为Spalart Allm ar as(S A)一方程模型,使用当地时间步长和多重网格等加速收敛技术.1 某4级高负荷风扇数值模拟本文采用数值模拟的方法对某4级风扇的内部流场进行研究,分析高空低雷诺数对风扇中气动性能的影响.风扇三维网格如图1所示.风扇转子采用多块网格结构,静子采用O型网格,叶片展向分布45个网格点,其中转子间隙展向分布9个网格点,四级风扇网格点数共计1280385.S A湍流模型要求在壁面外第一层网格y+满足1<y+<10,在地面0km和高空21km时叶片表面第一层网格y+分布都要满足湍流模型的要求.边界条件设定如下:风扇进口轴向进气,进口给定总温、总压、轴向气流角和径向气流角;出口给定轮毂处的静压值,静压的展向分布由简单径向平衡方程确定;壁面采用无滑移绝热边界条件.图1 风扇计算网格Fig.1 Computat ional mesh of fan风扇具有地面0km状态下的实验特性曲线,图2和图3分别给出了与数值计算的压比特性和效率特性对比结果.其中流量、压比和效率都为与设计点性能参数的相对量.从图2可见,风扇在60%转速下,Numeca计算所得压比特性曲线与实验特性曲线吻合较好,只是流量裕度偏低;随着转速的提高,数值计算特性曲线与实验特性曲线之间的流量误差加大,且特性曲线变得更为陡峭;转速提高至90%,两者在堵点流量误差达到0 02;转速继续提高之后(97.6%,100%),数值计图2 风扇折合流量 总压比特性曲线Fig.2 T o tal pr essure r atio character istic line o f fan1060第5期金东海等:某涡扇发动机多级高负荷风扇/压气机气动性能数值模拟图3 风扇流量 绝热效率特性曲线Fig.3 A diabatic efficiency char acter istic line of fan算特性曲线与实验特性曲线之间的流量误差逐步减小,特别是大流量状态下的特性曲线吻合较好,但是数值特性曲线的流量裕度比实验结果偏大.从图3可见,风扇在60%转速下,Numeca 计算所得效率特性曲线比实验效率特性曲线总体偏低,随着转速提高,两者的峰值效率误差逐步减小,至97.6%和100%转速,数值计算结果峰值效率反比实验结果略高.从Numeca 数值计算与实验特性曲线对比的总体趋势而言,两者符合较好,进一步验证了该软件较为准确的性能特性计算精度.图4和图5为风扇在地面0km 和高空21km 来流M a =0.7状态下,压比特性和效率特性曲线的对比.为了分析风扇的低雷诺数效应,风扇进口叶弦雷诺数Re 1定义为:Re 1=b 1W 1 1/ ,其中b 1,W 1和1分别代表第一级叶片中径处的弦长、图4 风扇0,21km 流量 总压比特性曲线对比F ig.4 Co mpar isio n o f total pr essure character isticline o f fan o n 0km and 21kmoperating co ndit ions气流相对速度和进口平均密度, 代表空气动力黏度.风扇在地面进口叶弦雷诺数为2.4 106,至高空21km 来流M a 为0.7时进口叶弦雷诺数为1.9 105,降低了一个量级.从图4可见,风扇从地面上升至高空21km 来流Ma =0.7时,相同转速下,流量衰减0.01~0.03,总压比也有一定降低;从图5可见,风扇从地面上升至高空21km 来流M a =0.7时,相同转速下,效率衰减2%~3%.在100%转速下,风扇峰值效率降低了2.75%;在97.6%转速下,高空峰值效率降低了3.01%,如表1所示.图5 风扇0,21km 流量 绝热效率特性曲线对比Fig.5 Compariso n of adiabat ic ef ficiency char acteristicline o f fan o n 0km and 21kmoperating co ndit ions表1 0km 与21km 峰值效率点性能参数对比Table 1 Comparison of aerodynamic parameters atpeak efficiency point on 0km and 21kmoperating condition 流量压比绝热效率/%100%转速偏差0.0130.092 2.7597.6%转速偏差0.0270.20373.01图6给出了风扇在100%折合转速近失速点叶片表面压力分布对比,其中C p 为压力系数.从图中可见,风扇在高空21km 来流Ma =0.7下,随着雷诺数的降低,风扇各级叶片的增压能力均有所减弱,且呈现逐级增大的趋势.各级叶片吸、压力面静压曲线的包络面积基本不变,低雷诺数条件下的气流损失相对增加,这进一步说明了表1中100%转速和97.6%转速总压比的降低,以及绝热效率的明显下降的原因.在地面0km 和高空21km 状态下,三维数值1061航 空 动 力 学 报第26卷模拟都是在第四级静子区域内首先引起计算发散,通过内部流场分析发现(如图7所示):在地面0km状态,风扇近失速点第四级静子叶片从叶根至叶中大概50%展高范围内吸力面存在大范围的分离;在高空21km状态,风扇近失速点第四级静子叶片吸力面也存在大范围的分离,并且在叶尖吸力面尾缘也出现较大尺度的分离.上述大尺度的分离流动成为导致风扇计算发散的主要原因.图6 风扇100%折合转速近失速点叶片表面静压分布F ig.6 Co mpar ison of static pressure distributio nsat near stallpoint图7 风扇100%折合转速近失速点S4吸力面流线F ig.7 St reamtraces of suct ion sur face o f S4near stall point at100%ro tating speed2 某9级高负荷压气机数值模拟某压气机共9级20排叶片,转子和静子网格拓扑结构主要采用O型网格,但其中静子S5和S7因为引气设置的需要,采用H型网格,第9级因为是串列静子,所以采用的是多块结构的网格(图8),其所生成的S1流面网格(图9)能够很好图8 压气机静子S9网格拓扑结构F ig.8 M esh to po log y of S9图9 压气机静子S9网格图Fig.9 M esh of S91062第5期金东海等:某涡扇发动机多级高负荷风扇/压气机气动性能数值模拟地满足网格正交性等要求.压气机三维计算网格如图10所示(无间隙),网格点数共计1492161,并保证在地面0km 和高空21km 时壁面外第一层网格y +满足1<y +<10,达到S A 湍流模型要求.图10 压气机三维计算网格Fig.10 Co mputatio na l mesh o f compressor边界条件设定如下:由总体性能匹配结果,给定压气机进口总温和总压,并简化确定进口轴向进气;出口给定轮毂处的静压值,静压的展向分布由简单径向平衡方程确定;壁面采用无滑移绝热边界条件.某压气机在实际工作过程中因为涡轮冷却、封严等需求,在级间某些位置需要一定量的引气.在地面0km 和高空21km 在压气机的总引气比率都基本保持在8%左右(引气比率为引气量与压气机进口流量的比率),而且第5级静子轮毂和机匣处引气量较大,分别占3%以上.因为压气机级间引气量大,所以在实际数值模拟过程中,就必须要考虑引气对压气机性能和内部流动的影响.在Num eca 三维数值模拟中,因为引气几何复杂、引气点数量多,所以没有构造实际的三维几何流路进行引气,而是通过在相应的位置设置边界条件,通过引气模型进行引气计算.压气机在地面进口叶弦雷诺数为1.8 106,至高空21km 来流Ma 为0.7时进口叶弦雷诺数为1.2 105,同样降低了一个量级.表2为压气机在0km 与21km 来流M a =0.7,100%折合转速近峰值效率点性能参数的对比.从中可见,在高空状态下,压气机折合流量和总压比略有降低的情况下,绝热效率降低了4.21%.图11和图12为压气机在地面0km 和高空21km 来流Ma =0.7状态下,压比特性和效率特性曲线的对比.从图11可见,压气机从地面上升至高空21km 来流Ma =0.7时,相同转速下,相对流量衰减0.020~0.055左右,总压比有明显降低;从图12可见,效率随着转速降低,衰减略有增大,总体衰减量在表2 压气机0km 与21km 性能对比Table 2 Comparison of aerodynamic parameters on0km and 21km operating condition流量压比绝热效率/%100%折合转速偏差0.0210.4694.21图11 压气机压比特性F ig.11 T o tal pressure rat io characteristic lineo f co mpr esso r图12 压气机效率特性F ig.12 A diabatic efficiency character istic lineo f co mpr esso r1063航 空 动 力 学 报第26卷4%~7%左右.图13为压气机在地面0km 和高空21km 飞行高度100%折合转速近峰值效率点根、中、尖三个截面表面压力分布对比图.从图中可见,在地面图13 压气机100%折合转速近峰值效率点叶片表面静压分布Fig.13 Co mpar ison of static pr essure distr ibutionsat near peak efficiency po int和高空状态下,压气机前三级转子进口都处在较大的负攻角状态.第5级静子根、尖处,以及第7级静子的尖部,因为有气流引出,其表面压力曲线不光滑.3 结 论采用Numeca 软件对风扇和压气机进行了地面0km,Ma =0状态和高空21km,M a =0.7状态的性能特性和流场分析,结论如下:1)从风扇数值模拟结果与实验结果的对比可见,Numeca 数值模拟的计算结果精度能够满足工程需求,气动性能参数和内部流场分析结果可以作为部件性能特性分析的依据.2)从地面0km 上升至高空21km 来流Ma =0.7时,4级风扇进口叶弦雷诺数从106降至105,风扇流量衰减2%~3%,压比略有降低,效率衰减2%~3%;9级压气机进口叶弦雷诺数同样从106降至105量级,流量和总压比略有降低,效率衰减随转速降低而增大,衰减量在4%~7%左右.3)对于该高负荷风扇/压气机而言,从地面0km 上升至高空21km 来流Ma =0.7时,进口叶弦雷诺数都下降超过一个量级,流量有一定降低,而风扇降幅较大,总压比略有减小,绝热效率衰减明显,且都随转速降低而增大.参考文献:[1] 金捷.美国推进系统数值仿真(NPS S)计划综述[J ].燃气涡轮试验与研究,2003,16(1):57 62.J IN Jie.A summ ary of numerical propuls ion sim ulation s ystem (NPS S)by NAS A [J ].Gas Tu rbine Experiment and Research,2003,16(1):57 62.(in Chinese)[2] 李存杰.涡喷(涡扇)发动机的数值模拟和数值试验技术[J ].飞航导弹,1995,11(1):56 60.LI Cun jie.Num erical sim ulation and numerical test tech nology of turbojet/tu rbofan engine [J ].W inged M iss iles J ou rnal,1995,11(1):56 60.(in Chinese)[3] Denton J D.T he calculation of fu lly thr ee dimen sional flowthr ou gh any type of turbomachin e blade row [R].AGARD LS 140,1985.[4] Ch ima R V,Yokota J W.Num erical an alys is of three dimensional viscous internal flow s [R].NASA T M 100878,1988.[5] H ah C.Num erical study of three dim ens ional flow an dh eat transfer near the en dwall of a tu rbine blade row [R].AIAA 89 1689,1989.[6] H ah C ,Loellbach J.Development of hub corner s tall an dits influence on the performan ce of axial compressor blade r ow s [J ].ASM E Journal of T urbomach inery,1999,1211064第5期金东海等:某涡扇发动机多级高负荷风扇/压气机气动性能数值模拟(1):67 77.[7] Daw es W N.T he simulation of th ree dim ensional viscousflow in turbomachin ery geometries u sing a s olution adaptive unstru cture m es h methodology[R].ASM E91 GT124,1991.[8] Roberto B,Em esto B.Shock/boundary layer/tip clearanceinteraction in a tran sonic r otor blade[J].Journ al of Propulsion and Pow er,2009,25(3):668 677.[9] 宁方飞.考虑真实几何复杂性的跨声压气机内部流动的数值模拟[D].北京:北京航空航天大学,2002.NING Fangfei.Numerical in vestigation s of flow s in transonic compressors w ith real geom etrical com plex ities[D].Beijing:Beijing U niver sity of Aeronautics and Astronautics,2002.(in Ch ines e)[10] 李泯江.单转子叶尖间隙多块网格的跨声压气机数值模拟及设计研究[D].北京:北京航空航天大学,2004.LI M injiang.Numerical investigations and design of transonic compressor with tip clearance flow u sing multi blockm esh[D].Beijing:Beijing University of Aeronau tics an dAs tron autics,2004.(in C hinese)[11] 尹松.提高多排轴流压气机非设计工况稳态数值模拟精度的探索[D].北京,北京航空航天大学,2010.YIN Song.Inves tigation on h igher precision in steady statenu merical s imulation of multi stage axial com pres sors under off design conditions[D].Beijing:Beijing Un iversity ofAeronautics an d Astronautics,2010.(in Ch ines e)[12] 桂幸民,李晓娟.基于低雷诺数条件的风扇/增压级气动设计[J].燃气涡轮试验与研究,2007,20(3):18 22.GUI Xingmin,LI Xiaojuan.Aerodyn amic design of fan/com pres sor operated at low Reyn olds n umber[J].GasT urbin e Experimen t and Res earch,2007,20(3):18 22.(inCh ines e)[13] 金东海.某发动机风扇/压气机/整机性能特性数值仿真研究[D].北京:北京航空航空大学,2009.J IN Don ghai.Numerical inves tigation of aerodynamic performance of a fan/compressor/en gine[D].Beijing:Beijin gU nivers ity of Aeron autics and As tr on autics,2009.(in Chinese)1065。

基于EFFD参数化的风扇/压气机叶片一端壁一体化伴随优化设计

收稿日期:2021-07-12基金项目:国家自然科学基金(51406011)资助作者简介:李鑫(1992),男,博士。

引用格式:李鑫,张韬,李伟伟,等.基于EFFD 参数化的风扇/压气机叶片-端壁一体化伴随优化设计[J].航空发动机,2023,49(3):54-60.LI Xin ,ZHANG Tao ,LI Wei-wei ,et al.The coupled adjoint optimization of blade and endwall in fan/compressor based on EFFD parameterization method[J].Aeroen⁃gine ,2023,49(3):54-60.基于EFFD 参数化的风扇/压气机叶片-端壁一体化伴随优化设计李鑫1,张韬2,3,李伟伟1,周玲4,季路成1(清华大学航空发动机研究院1,车辆与运载学院2:北京100084;3.北京动力机械研究所,北京100024;4.北京理工大学宇航学院,北京100081)摘要:为解决传统扰动参数化方法的设计能力不足等问题,以拓展自由变形技术为基础开发相应参数化方法以改进伴随优化系统,并对典型跨声速风扇/压气机转子Rotor 67进行叶片-端壁一体化伴随优化。

结果表明:经过伴随优化,Rotor 67转子在流量、压比等工况约束变化较小的前提下效率提升了0.74%,且整体特性同样得到了大幅改进,而优化前后的几何与流动变化表明,端区几何调整及叶片吸力面变化引起的吸力面加速减弱、激波强度降低、角区分离涡结构改进等,均是性能提升的内在原因。

关键词:伴随优化;拓展自由变形;风扇/压气机;叶片-端壁一体化设计;航空发动机中图分类号:V232.4文献标识码:Adoi :10.13477/ki.aeroengine.2023.03.007The Coupled Adjoint Optimization of Blade and Endwall in Fan/Compressor Basedon EFFD Parameterization MethodLI Xin 1,ZHANG Tao 2,3,LI Wei-wei 1,ZHOU Ling 4,JI Lu-cheng 1(1.Institute for Aero Engine ,Tsinghua University ,Beijing 100084,China ;2.School of Vehicle and Mobility ,Tsinghua University ,Beijing 100084,China ;3.Beijing Institute of Power Machinery ,Beijing 100024,China ;4.School of Aerospace Engineering ,Beijing Institute of Technology ,Beijing 100081,China )Abstract :In order to solve the problem of insufficient design capability of traditional perturbation parameterization methods,a corre⁃sponding parameterization method was developed based on the Extended Free-Form Deformation (EFFD)technology to improve the cou⁃pled adjoint optimization system,and coupled adjoint optimization of blade and endwall was carried out for the typical transonic fan/com⁃pressor rotor of Rotor 67.The results show that,through coupled adjoint optimization,the efficiency of the optimized Rotor 67is increased by 0.74%under the premise of small changes in flow,pressure ratio and other operating conditions.The overall characteristics have also been greatly improved.The geometric and flow changes before and after the optimization show that the internal reasons for the performance improvements are the reduction of suction surface acceleration,the reduction of shock wave strength,and the improvement of corner sepa⁃rated vortex structure caused by the geometric adjustment of the end zone and the change of blade suction surface.Key words :coupled adjoint optimization;Extended Free-Form Deformation;fan/compressor;blade and endwall integrated design;aeroengine航空发动机Aeroengine0引言现代先进航空发动机的内部流动非线性程度高[1]、设计参数众多,完全依靠设计师凭经验进行手动设计已难以满足日益提高的发动机性能发展需求[2]。

压气机的主动流动控制技术

本文涉及的流动控制是通过采用小流量的射流或零流量的合成射流来改变主气流的流动特性,以延缓气流分离、减少气流阻力,从而大幅度提高发动机性能和减轻其重量。

这项技术几乎可以应用于航空推进系统的每一个重要部件德国流体力学专家普朗特早在1904年就提出用吹/吸附面层的办法来延缓气流分离的流动控制概念,并且已在超音速进气道中得到应用。

这里采用的流动控制定义为:用细小的修改(例如只占主流流量百分之几的流体射流或零流量的合成射流)来改变一股大得多的流动的特性,以延缓分离、加强或减弱混合、建立"虚拟"形状,以及减少阻力。

合成射流作为主动流动控制的一种潜在方法引起广泛关注。

合成射流是由面向主气流的底面封闭的空腔产生的。

这种装置称为合成射流作动器。

底面用压电、静电或电磁方法可做上下运动。

当底面向下运动时,主气流内的部分空气进入空腔;当底面向上运动时,进入的空气又被排出,进入主气流。

因此,这种人工射流的质量流量为零,而动量不为零,可用来进行流动控制。

风扇/压气机吸气风扇/压气机风扇/压气机的主要研究目标是提高级压比,改善工作稳定性或适用性,避免高周疲劳,以及降低噪声。

研究表明,在叶片表面吸气,可以延缓气流分离,从而提高级压比。

从1993年开始,美国空军科研局在麻省理工学院实施一项相关的叶轮机研究项目。

1998年,这个项目又获得国防部预研局的资金,进行吸气风扇的大尺寸模型验证。

麻省理工学院与NASA格林研究中心、普惠公司和联信公司合作,成功地发展了性能估算以及气动和应力分析方法,进行了吸气风扇的详细设计和试验。

结果得出两个方案,一个是低速风扇,可以大大降低民用涡扇发动机的风扇噪声和重量;另一个是高速方案,可以在军用涡扇发动机上用一级风扇代替三级风扇。

用1%~4%的吸气量,分别可获得1.6和3.5的压比。

前者已经试验验证,后者已用三维粘性数值计算方法验算证实。

该项目的长远目标是用3排叶片达到30的总压比。

结构课论文trent900

TRENT-900型发动机压气机、涡轮、燃烧室结构设计特点分析摘要:本文主要通过背景,研制历程,基本结构等方面对遄达900型发动机做一个简单的介绍,并着重论述了风扇,压气机,涡轮,燃烧室等主要部件的结构设计与相对于遄达800的改进。

关键字:遄达 900、A 380、结构设计1 研制背景1996年,波音公司与空中客车工业公司先后提出研制下一代,将于2000年后投入营运的超大型、可乘坐800~900人左右的大型四发客机,即波音747-500X/600 X,A3XX-100/ 200的发展计划。

这些飞机所需的发动机,要求推力范围比用于波音747-400的高,比用于波音777的要低,且使用经济性要好许多,以便降低飞机的直接使用成本10%左右,当时,尚无能满足这些飞机所要求的发动机。

为此英国罗•罗公司推出了遄达900高涵道比涡轮风扇发动机来满足这些飞机的要求,它是在用于波音777飞机的遄达800基础上衍生发展的。

2004年10月,如期获得发动机适航证书;2004年8月,在A340-300飞行试验台上成功完成60小时试飞项目【1】;2005年春,为首飞的A380飞机提供动力;2006年3月首台遄达900发动机将交付给A380的发起用户--新加坡航空公司投入使用【2】。

罗·罗公司定出遄达900基本型的推力为324 KN ( 77 000 lbf) ,命名为遄达977。

另外还有推力稍大与推力稍小型,分别为遄达980 (推力为80 000 lbf即356 KN )、遄达969(推力为69 000 lbf即307 KN )。

为了降低发动机的耗油率与噪声值,湍达900采用了罗·罗公司从未用过的大于8 .0的涵道比,这是因为采用了比遄达800风扇直径大的风扇(大152 .4 mm )与比遄达800小的核心机(按遄达800核心机0 .9比例缩小)而达到的。

表1【3】给出了遄达900发动机的规格。

表1 瑞达900发动机规格2发动机结构分析图1【4】给出了遄达900的剖面示意图,并标出了其主要设计特点。

风扇压气机设计技术

风扇压气机设计技术风扇/压气机设计技术——气动设计技术;间隙控制;旋转失速;防喘技术——发动机;风扇;压气机;定义与概念:压气机是燃气轮机的重要部件,它的作用是提高空气的总压。

压气机包括"转子"和"静子"两部分,"转子"是沿轮缘安装许多叶片的几个轮盘组合而成的,每个轮盘及上面的叶片称为一个"工作轮",工作轮上的叶片称为工作叶片。

"静子"是有几圈固定在机匣上的叶片组成的。

每一圈叶片称为一个整流器。

工作轮和整流器是交错排列的,每一个工作轮和后面的整流器为一个"级"。

风扇是涡轮风扇发动机的重要部件之一,它的作用与压气机的相同。

风扇后面的空气分为两路,一路是外涵道,一路是内涵道。

风扇一般为一级,使结构简单。

风扇/压气机设计技术主要包括气动设计技术、全三元计算技术、间隙控制技术、旋转失速和喘振控制技术、结构设计技术、材料与工艺技术等方面。

国外概况:目前,战斗机发动机的推重比在不断提高,因此要求风扇/压气机级压比不断提高但又保持效率在可接受范围内,这始终是风扇/压气机设计所追求的目标。

美国80年代中期开始实施的"综合高性能涡轮发动机技术"计划(即IHPTET计划)的目标是在下世纪初验证推重比为20的战斗机发动机技术,风扇结构最终实现单级化,压气机也由9级减为3级。

俄罗斯的风扇/压气机的研制计划与美国IHPTET 计划相类似。

也就是说,研制高压比风扇/压气机已经成为风扇/压气机的发展趋势。

美国、俄罗斯等国家都已制订研究计划并已取得阶段性成果。

风扇单级压比在目前最先进战斗机发动机F119上已达1.7;在预研的试验件上,美国达2.2,叶尖速度475m/s;而俄罗斯试验件单级压比达2.4和3.2,叶尖速度则分别为577m/s和630m/s。

转子叶片展弦比则减小到1.0左右。

对于核心压气机,也呈现大致相同的发展趋势。

风扇压气机结构设计

2023风扇压气机结构设计contents •风扇压气机设计总览•风扇压气机结构设计•风扇压气机动力学分析•风扇压气机性能评估•设计总结与展望目录01风扇压气机设计总览设计目标通过优化风扇压气机的结构设计,使其具有较高的空气压缩效率。

实现高效率降低噪音可靠性高易于维护在设计中考虑降噪措施,使风扇压气机在工作时产生的噪音最小化。

设计应确保风扇压气机在日常使用中具有较高的可靠性。

设计应使风扇压气机的维护和保养变得简单、方便。

需求分析明确设计需求,对设计方案进行初步评估。

性能仿真利用CFD等仿真软件对风扇压气机性能进行仿真分析。

方案设计根据需求分析结果,进行方案设计。

优化设计根据仿真结果,对设计方案进行优化。

CAD建模利用CAD软件建立风扇压气机的三维模型。

细节设计完成最终的细节设计,包括零部件材料选择、热处理等。

设计流程设计规范根据空气动力学原理,确定风扇压气机的空气动力学设计规范。

空气动力学设计规范为确保风扇压气机的结构强度和稳定性,需制定结构强度设计规范。

结构强度设计规范为避免风扇压气机在使用过程中产生振动和变形,需制定刚度与振动设计规范。

刚度与振动设计规范为方便维护和确保安全,需制定维护与安全设计规范。

维护与安全设计规范02风扇压气机结构设计1风扇设计23根据需求选择适合的风扇种类,如轴流风扇、离心风扇等。

风扇种类根据实际应用场景,计算并设计合适的风扇尺寸。

风扇尺寸为满足特定性能需求,如风量、风压等,需要对风扇的性能进行评估和优化。

风扇性能根据应用场景选择合适的压气机种类,如离心式、轴流式等。

压气机设计压气机种类根据实际需求,计算并设计合适的压气机尺寸。

压气机尺寸提高压气机的效率是设计的关键,需要优化压气机的结构、减少内泄漏和降低能量损失。

压气机效率根据风扇和压气机的设计结果,进行整体结构的设计和优化。

整体结构优化风扇和压气机的气流通道,降低流阻,提高气流效率。

气流通道确保整体结构的强度和稳定性,以满足运行条件下的振动、压力等要求。

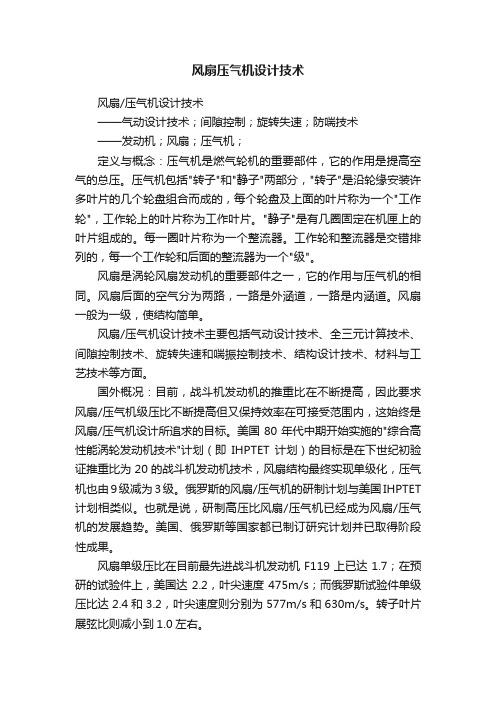

第六讲CFM56-5c

燃烧室排放物比较

CFM56调节系统(控制)

• -3机械液压+电子控制系统 • -5C燃油控制系统为:全权式数字控制器 FADEC

长涵道混合流(LDMF)尾喷管 ( Long Duct Mixer Flow)

• 在大流量比涡扇发动机中,外涵的冷空 气流与内涵的热燃气流大多是平行的由 各自的喷口单独喷出。 • 在-5C型中,却采用了外涵冷气流通过掺 混器流入内涵,与热燃气掺混后由喷口 喷出。 • 外函道的外机匣比常规平行排气中的要 长许多,一直延伸到喷口处。

实验时数与循环数

CFM56-5C发展

CFM56-5B的设计特点

CFM56-5B双环腔燃烧室

CFM56-5B双环腔燃烧室

• 低工况时,外环腔供油,大工况时,双 环腔全部供油。 • 喷嘴的开关由FADEC根据推力、飞机飞 行状态来控制。 • 双环腔头部主要是为了减少发动机的有 害排放物。 • 改善发动机的起动性能与空中再次点火 能力。

• 采用L D MF喷管后,会使发动要获得一 些好处。 • 风扇效率会提高。风扇效率在巡航、爬 升时均大于平行流喷管。

CFM56-5c

CMF56-3与-5A高压涡轮比较

主动间隙控制

改善了设计 连续调节 返馈

重新进行气动设计

3元流叶型 低M数 改善了气流通道 减少了冷却气流

*

无螺栓的保持器

高效率的冷却空气流出喷管 降低了前外封严处的泄漏量

பைடு நூலகம்(直径较小)

保留了已被证明结构设计技术

*

基本保持了-3型的设计 只是涡轮后轴承机匣作了较大改动

采用了梅花瓣式的掺混器

-5C的LDMF喷管中

• 采用LDMF喷管后,发动机结构件多, 重量要加大。 • 为了使重量增加不太多,在推进系统中 广泛采用了碳素复合材料,例如:进气 道(内、外筒壁)、风扇外罩、反推力 装置、尾喷管等均采用碳素复合材料。 • 在推进系统中的菊花瓣掺合器与中心尾 锥则是用IN6 2 5合金制成的。

压气机

p VC

3

2 1

V4 V3 V3 V4 1 1 1 V1 V3 V1 V3 V3

4

V

令

VC c Vh

余隙比

V1 V V3 工程上一般=0.03~0.08

18

1 1 n n p3 p2 V 1 c 1 1 c 1 p4 p1

n 1 n n 1 n

3

2 1

V1 V

4

V

V3

n 1 n p2 Wt n wt RT1 1 p1 m n 1

余隙对单位产气 p1V mRT1 量耗功不影响

17

余隙容积VC对产气量的影响

定义容积效率 V V1 V4 V3 V3 V Vh V1 V3

由一对互相啮合的螺旋形阴阳转子构成, 靠容积的变化而使气体压缩的 。

7

§8-1 单级活塞式压气机的工作原理 和理论耗功 目的:研究耗功,越少越好

指什么功

技术功wt

理论压气功(可逆过程)

8

一、活塞式压气机的压气过程

p

2 1

V2 V1

v

9

可能的压气过程

(1)、特别快,来不及换热。 s (2)、特别慢,热全散走。 T (3)、实际压气过程是

2、采用多级压缩中间冷却,即压缩过程分级进行,级间设置中间冷却器。

上述两种方法同时采用,可使多变指数n降至1.1左右。

23

两级压缩中间冷却分析

储气罐

高压缸

p

p2

4

5

省功

2

低压缸 冷却水 进气口

风扇压气机结构设计

研究结论与建议

结论

风扇压气机的结构设计在气动性能、制造工艺等方面 取得了较好的成果,但仍存在一些不足,需要进一步 优化和改进。

建议

未来的研究应继续探索风扇压气机的优化设计方法,提 高其性能和稳定性;同时,加强对复杂工况和环境条件 下的研究,以便更好地应对实际应用中的各种问题。

感谢您的观看

THANKS

3. 稳定性

叶轮应能在各种工况下稳定工作,以避免 设备故障。

4. 耐久性

叶轮应具有较长的使用寿命,以降低更换 成本。

叶轮的空气动力学设计

设计目标

叶轮的空气动力学设计旨在优化叶片 形状、角度和位置,以最大程度地提 高空气压力和流量。

01

设计流程

通常包括以下步骤

02 03

1. 理论分析

利用流体力学理论对叶轮进行建模, 预测其性能表现。

风扇压气机的工作原理和性能参数

风扇压气机的工作原理是利用风扇将空气吸入并加速至高压 ,然后通过压气机叶片将空气进一步压缩并输送到燃烧室。

性能参数主要包括流量、压比、效率等。流量指单位时间内 通过风扇压气机的空气量,压比指风扇出口与进口空气压力 的比值,效率指风扇压气机传递给空气的能量与输入能量的 比值。

风扇压气机结构设计

汇报人: 2023-11-25

目 录

• 引言 • 风扇压气机概述 • 风扇压气机叶轮设计 • 风扇压气机机匣设计 • 风扇压气机整体结构设计 • 风扇压气机性能测试与评估 • 结论与展望

01

引言

研究背景和意义

风扇压气机在航空发动机中的重要地位

风扇压气机是航空发动机的重要组成部分,其性能对整个发动机的性能和稳定性 有着重要影响。

布局要求

风扇压气机的整体结构布局应考虑气动 性能、力学性能和维修性等方面的要求 ,合理安排风扇、压气机和机匣等部件 的位置,以实现整体结构的最优。

航空发动机新技术第四章压气机风扇新技术解析

《 航空发动机结构与原理 》

NUM: 1

4.2,压气机的选择

目前为了提高压气机的稳定性,一般采用低 载荷设计,即单级增压比比较低。通过大量的研 究工作发现,采用先进的三维气动叶型技术后, 叶片单级增压比可以明显提高,这样,对于同样 增压比的压气机级数可以明显减少,从而大幅度 降低压气机重量。

《 航空发动机结构与原理 》

由前面的知识可知,采用前掠或后掠式超声 速风扇叶片和压气机叶片可以提高压气机的单级 增压比,从而减少压气机级数,达到减重的目的。

但从另一方面说,前后掠的采用不能减轻单 级压气机叶片的重量,因此为进一步减轻压气机 的重量,还需要采用一些新技术手段。如:采用 复合材料,空心叶片等。

《 航空发动机结构与原理 》

①提高压气机转速

②采用先进的叶型设计

《 航空发动机结构与原理 》

NUM: 6

4.3.2 先进的全三维计算流体力学设计方法

(1)后掠叶片的作用:将压气机叶片沿径向设计 成后掠形式,从而减小跨声速压气机和超声速压 气机的激波损失,提高效率。

压气机转子叶片进口的气流速度沿径向是不断 增加的,为了使压气机内部基本不产生激波,发 动机转速将受限。

《 航空发动道,我们在叶片的重量上采 用空心结构和复合材料减重,若能在叶盘上 减重是最好的,故若能取消叶片和轮盘间的 联接,采用焊接,可以减重。 图4-21 轮盘一体化后压气机工作范围扩大。

图4-22采用各种减重设计后,压气机的减重 收益如图

《 航空发动机结构与原理 》

第四章 压气机和风扇部件的新技术

4.1,基准发动机要求

据有关文献介绍,9000kg左右的发动机具有最 大的推重比。我们为了对压气机进行改进,对级数 较多的压气机,重点放在减轻叶片重量和减少压气 机级数上。

航空发动机新技术第四章压气机风扇新技术

《 航空发动机结构与原理 》

NUM: 17

由前知识知道,我们在叶片的重量上采 用空心结构和复合材料减重,若能在叶盘上 减重是最好的,故若能取消叶片和轮盘间的 联接,采用焊接,可以减重。 图4-21 轮盘一体化后压气机工作范围扩大。

图4-22采用各种减重设计后,压气机的减重 收益如图

《 航空发动机结构与原理 》

《 航空发动机结构与原理 》

M: 6

4.3.2 先进的全三维计算流体力学设计方法 (1)后掠叶片的作用:将压气机叶片沿径向设计 成后掠形式,从而减小跨声速压气机和超声速压 气机的激波损失,提高效率。 压气机转子叶片进口的气流速度沿径向是不 断增加的,为了使压气机内部基本不产生激波, 发动机转速将受限。 提高压气机单级压缩功,从而提高级增压比 的一条途径是增加发动机的转速。

《 航空发动机结构与原理 》

NUM: 7

《 航空发动机结构与原理 》

NUM: 8

而转速的提高受叶尖气流超声速的限制, 采用后掠叶片后,叶尖相对Ma数可以达到1.6,而 压气机内部没有强烈激波,此时压气机单级增压 比为2.2,单级增压比显著提高。 缺点:容易造成风扇叶片叶尖部分气流的堆积。

《 航空发动机结构与原理 》

第四章

压气机和风扇部件的新技术

4.1,基准发动机要求 据有关文献介绍,9000kg左右的发动机具有最 大的推重比。我们为了对压气机进行改进,对级数 较多的压气机,重点放在减轻叶片重量和减少压气 机级数上。 此外,压气机的稳定工作是设计中至关重要的 性能指标,为了提高压气机性能,最有效的就是提 高压气机的单级增压比,但级间增压比的提高往往 要求转速的提高,从而导致压气机的稳定裕度下降

NUM: 9

(2)前掠叶片设计技术

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

b. 方案评估 采用二维气动计算程序对一维计算筛选后的方案进行分析。通过调整流道和设计参数轴向压力分布,对径向和轴向载荷分布进行优化;

c. 确定初始结构方案设计。

风扇是涡轮风扇发动机的重要部件之一,它的作用与压气机的相同。风扇后面的空气分为两路,一路是外涵道,一路是内涵道。风扇一般为一级,使结构简单。

风扇/压气机设计技术主要包括气动设计技术、全三元计算技术、间隙控制技术、旋转失速和喘振控制技术、结构设计技术、材料与工艺技术等方面。

国外概况:目前,战斗机发动机的推重比在不断提高,因此要求风扇/压气机级压比不断提高但又保持效率在可接受范围内,这始终是风扇/压气机设计所追求的目标。美国80年代中期开始实施的"综合高性能涡轮发动机技术"计划(即IHPTET计划)的目标是在下世纪初验证推重比为20的战斗机发动机技术,风扇结构最终实现单级化,压气机也由9级减为3级。俄罗斯的风扇/压气机的研制计划与美国IHPTET计划相类似。也就是说,研制高压比风扇/压气机已经成为风扇/压气机的发展趋势。美国、俄罗斯等国家都已制订研究计划并已取得阶段性成果。

A、 机匣处理

机匣处理对于转子叶尖为临界失速区的转子非常成功。实验表明,压气机失速时,叶尖首先达到失速区,经转子机匣处理后,其失速裕度有显著改善,且增压比、效率也有一定改善。美国NASA刘易斯研究中心采用了一个5级跨音速压气机的进口级进行机匣处理的试验研究,试验了以下三种不同结构:

N-S方程解得的叶片排内流场与实际测得的更吻合,这使得压气机设计又向前迈进了一大步。

3、间隙控制技术

现代航空发动机先进的气动设计与试验方法已使压气机效率高达88%以上。再要进一步提高发动机性能,就要尽量减小气流泄漏,减少流道中的端壁损失。叶尖间隙损失是通道端壁损失的重要组成部分,这种损失是由动叶和机匣间的间隙造成的。中等推力、中等增压比的发动机,叶片高度较大,由叶尖间隙造成的损失还不很严重。随着增压比的增加,叶片高度显著缩短,高压压气机后几级的叶高有的已缩短到20-30mm,这样叶尖间隙造成的损失变得非常显著。根据实测,叶尖间隙相对值(即间隙/叶片高度)增加1%,效率约降低1%;而效率降低1%,耗油率约增加2%。因此,为了保持发动机在主要工作状态下间隙最小,在其它状态不发生干扰摩擦,提出了间隙控制问题。

4、旋转失速和喘振控制技术

旋转失速是一种限制在压气机叶片排附近的流动扰动现象。也就是说,它不影响压气机远处的上下游。旋转失速发生在压气机转速一定而空气流量减少时。当空气流量减少到一定程度就能观察到不稳定流动,同时压气机发出特殊叫声,振动也增大。在动叶后测得的流场表明,有一个或多个扰动流或称失速团以低于转子的速度围绕着压气机旋转,这种非稳定工况即称之为旋转失速。此时,压气机压比突然下降,气动性能明显恶化,有时还会导致压气机着火。另外,每个叶片在进入和退出失速区时还会承受脉动载荷,容易引起疲劳断裂。统计表明,旋转失速是使压气机叶片疲劳断裂的主要原因之一。旋转失速时,其气流的脉动频率较高(约40-120Hz)、脉动的幅值比喘振时小。

1、风扇/压气机的气动设计技术

压气机的气动设计又可分为:

初始方案设计

初始方案设计主要是根据空战战斗机飞行任务和设计约束条件及其先进气动布局的技术特点,确定发动机的总压比、流量、效率、裕度等设计条件,选择合适的风扇或压气机设计方案,并根据确定的气动方案设计初始结构方案。通常,初始方案设计又分为以下几个阶段:

风扇单级压比在目前最先进战斗机发动机F119上已达1.7;在预研的试验件上,美国达2.2,叶尖速度475m/s;而俄罗斯试验件单级压比达2.4和3.2,叶尖速度则分别为577m/s和630m/s。转子叶片展弦比则减小到1.0左右。

对于核心压气机,也呈现大致相同的发展趋势。核心压气机平均级压比从50年代的1.16提高到90年代的1.454,而叶尖速度从291m/s提高到455.7m/s。目前,美国现役战斗机发动机和正处于工程和制造发展阶段的90年代先进战斗机(ATF),其核心压气机基本上是70年代研制成功的。GE公司下一代核心压气机正处于研究起步阶段,目标是比目前最高级压比再提高25%。由此可见,追求更高的级压比一直是各国研制风扇/压气机的发展方向。

风扇/压气机的级压比的提高主要有以下途径:一是进一步发展传统的跨音级风扇/压气机。传统的跨音级风扇/压气机是指转子相对来流叶尖超音、叶根亚音,静子绝对来流亚音。目前各国现役发动机风扇/压气机进口级均属此类型。进一步发展传统的跨音级风扇/压气机即进一步提高叶尖切线速度,如采用小展弦比前缘后掠式叶片,将叶片设计成掠式几何形状以合理控制通道激波的强度,在利用气流跨越激波产生压比突跃的同时控制激波的损失。二是研制超音通流风扇。80年代后期NASA 刘易斯研究中心开始实施一项超音通流风扇计划,研制出的此类风扇进出口轴向气流速度均超音。与传统跨音风扇相比,当叶尖切线速度相同时,超音通流风扇可实现更高的级增压比。

此外,采用更先进的刷式封严取代传统的篦齿封严能有效减少径向间隙的漏气量,提高发动机效率达4%-6%。目前,EJ200、V2500、XG40发动机都已采用刷式封严。近年,NASA兰利研究中心又开始研制一种新的叶尖间隙自适应控制法--形状记忆合金法。它是将形状记忆合金环放置在压气机每级的凸肩上,当每级达到自身的工作温度时形状记忆合金环径向收缩,将运转间隙降低到某一预定值。实验发现,装上这种形状记忆合金环能提高压气机效率0.8%,耗油率将下降0.2-0.4%。

叶尖间隙控制的方法可以分为被动控制和主动控制两种。

被动间隙控制

被动间隙控制,即不随发动机工作状况调节的间隙控制技术。主要对转子和静子在不同工作状态下的受力状况进行认真分析,尤其是对机匣在各种工况下的热变化进行精心设计,以求转、静子之间的热配合恰当,使间隙保持在允许的范围内。一般过去研制的发动机都采用这种方法。主要是通过减小装配间隙、采用双层机匣或低线膨胀系数的合金做机匣等途径来减小发动机工作时的径向间隙。美国GE公司的CF6在前安装节处增加一个切向连杆,使压气机机匣最大局部变形由1.8mm减小到1mm,从而减小压气机间隙。美国普?惠公司的JT9D在外封气环上喷覆陶瓷涂层,在叶尖上敷以碳化硅涂层,以改善环与叶片之间的可磨合性。在JT8D高压压气机外环上喷涂镍铬聚酯易磨材料,使转子叶片旋转时,利用叶片在外环上磨出环槽,以减小间隙。英国罗?罗公司的RB211采用双层结构机匣,保持气流通道的内层机匣仅承受气动载荷,外层机匣则承受并传递结构载荷,刚性较好的外层机匣变形小,可以使RB211在飞行时保持均匀的叶尖间隙。在设计机匣时,应使机匣在不同的发动机工作状态下直径的变化与转子叶尖的径向膨胀尽可能一致,从而保证巡航状态间隙较小。另外,还可以采用低线膨胀系数材料做压气机机匣,由于稳态下可以得到更小的间隙,而瞬态下压气机机匣与转子能更好地配合,预计效率能改进0.4%。在压气机机匣上开槽,使叶尖间隙伸入一矩形槽或沟中,也是控制叶尖间隙、提高压气机性能的有效方法之一。目前,CF6-80C2、CFM56-5、RB211-524G/H、PW4000发动机都在压气机机匣上开有斜槽。

求解N-S方程

欧拉方程加上粘性项就是纳维尔斯托克斯(N-S)方程。求解N-S方程所需要的条件比求解欧拉方程更高,电子计算机计算速度每秒高达亿次或几亿次,并且需要有大的内存和外存设备。因为计算粘性流,沿壁面计算站之间距离非常小(一般在0.1-0.2mm左右),计算站和计算结点非常多,计算工作量巨大。

计算粘性流需要解决的另一个问题就是紊流计算模型。目前,计算紊流采用零方程、一方程和双方程。普遍认为双方程模型与混合长度模型(计算分离点)相结合,效果更好。

d. 对叶身进行应力和振动分析,根据分析结果修改叶型;

e. 对叶片进行颤振分析,并修改叶型;

f. 进行非设计点性能计算;

g. 机匣处理设计;

h. 编写最终气动设计报告。

ቤተ መጻሕፍቲ ባይዱ2、全三元计算技术

在上述设计高性能的风扇或压气机的过程中,采用何种数值计算方法是评估设计方法好坏的一个关键因素。传统的、忽略粘性或对粘性进行简化处理的分析设计方法不能真实反映风扇或压气机三维流场的复杂流动。目前世界上有能力设计航空发动机的国家,都在研究压气机全三元计算,以求更精确地反映风扇或压气机中的复杂流场,有效地提高设计精度,但这必须以高速大型电子计算机为前提条件。全三元计算又分无粘和有粘两类。无粘计算都采用解欧拉动量方程,有粘计算是直接求解N-S方程。

主动间隙控制

主动间隙控制是根据发动机的工作状态,人为地控制机匣或转子的膨胀量,使转子和静子的热响应达到较好的匹配,在高空巡航状态间隙尽可能小,而在其它状态又不致发生干扰摩擦。英国罗?罗公司的RB211发动机的叶尖间隙的主动控制是根据叶尖间隙传感器信号使封严环前后移动,将间隙保持在±0.25mm。美国GE公司为高效节能发动机E3的压气机设计的主动控制系统,是通过调节压气机后机匣上的第5级放气量来实现对第6级到第10级压气机的间隙控制。美国普?惠公司的PW4000发动机的高压压气机采用了"热效"转子(Thermoticsrotor),即在起飞和巡航过程中,将压气机第9级和第15级的空气引入转子内腔,以保持较小的径向间隙。

喘振是一种与系统相关的流动扰动现象。也就是说,整个压气机系统被包含在不稳定过程中,而不仅仅是压气机叶片排,即压气机发生失速,而系统发生喘振。喘振一般发生在发动机的非设计状态或发动机工作状态发生变化的过程中,尤其是发动机遇到恶劣的工作条件时,如飞机机动飞行引起进气道畸变,发动机吸进发射武器产生的废气等,都可能引发发动机喘振。喘振具有突发性,如处理不当,能在很短时间内损坏发动机,甚至导致严重后果。当发动机偏离设计状态时,压气机通道中气流受到扰动,压气机叶片会因气流冲角变大,叶背产生气流分离,分离较强时便损害这些叶片的工作性能而发生失速,当失速扩大到一定程度时,造成压气机流道的堵塞,压气机出口压力急剧下降,空气流量也随之下降甚至出现回流,燃烧室温度迅速超过允许值,在叶轮的不断旋转下,气流参数出现周期性低频脉动(频率在20Hz以下),通常还伴随有低沉的轰鸣声并能程度不同地观察到有火舌从喷口喷出,这是喘振的主要特征。