4109 40t焊接滚轮架设计

最新4109 40t焊接滚轮架设计

410940t焊接滚轮架设计精品好文档,推荐学习交流第1章绪论1.1 课题研究的意义及现状随着焊接生产技术的高速发展,对焊接生产的机械化和自动化提出了越来越高的要求,焊接机械设备的需求量也越来越大。

焊接滚轮架设备正是为满足市场需求而设计生产的,它是借助焊件与主动滚轮间的摩擦力来带动圆筒形焊件的焊接与装配。

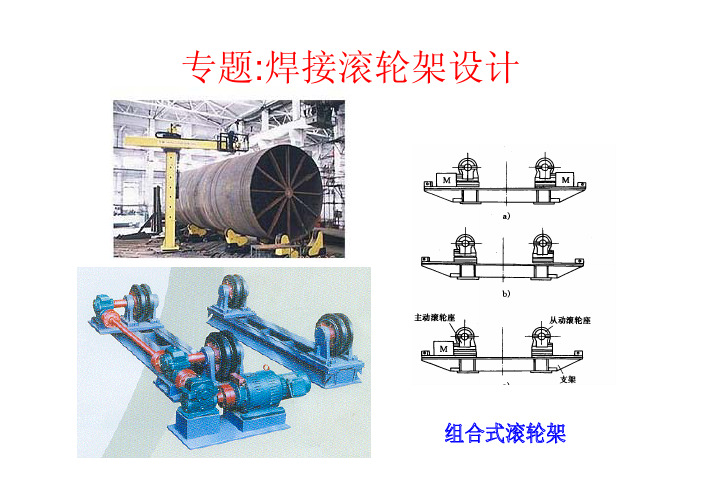

近年来,在筒形工件内外环缝的焊接中,组合式焊接滚轮架取代长轴式、固定式等焊接滚轮架,获得了广泛的应用。

现实生产中,应用最多的标准组合是由两个主动轮座配两个从动轮座来驱动和支承工件。

但是主、从动轮座在支架上的布置有两种方案一种是两个主动轮座和两个从动轮座分别布置在两个支架上,另一种是每个支架上各布置一个主动轮座和从动轮座。

前者宜用于壁厚较大刚性较好的工件,后者宜用于长度较大刚性较差的工件。

1.2 论文主要研究内容本论文主要对焊接滚轮架的分类以及应用进行阐述,对焊接滚轮架的主动轮、从动论进行相应的定量分析。

全文的主要内容包括以下几个方面:(1)滚轮架分类(2)滚轮架中心角与驱动力、支反力的关系(3)滚轮架驱动方案及轴向窜动的问题(4)主动滚轮中减速器、转轴、轴承等的设计(5)从动滚轮中转轴、圆锥滚子、滑动轴承等的设计第2章滚轮架概述2.1 本文滚轮架适用范围本章内容阐述了焊接滚轮的分类、技术要求、试验方法和检验规则等内容。

本章焊接滚轮架适用于通用型滚轮架。

对于有特殊要求的滚轮架或专用机可参考本章内容,由制造厂与用户双方协商处理。

2.2 焊接滚轮架的分类滚轮架由滚轮和基座组成。

2.2.1 滚轮型式分类基本滚轮、交换滚轮、差动滚轮、可调中心高滚轮及可偏转轴线滚轮五种。

2.2.2 滚轮架分类长轴式滚轮架和组合式滚轮架两大类。

(1)长轴式滚轮架多个滚轮沿筒体类工件两侧成两行同轴排列,一侧均为主动轮,另一侧为从动轮,且主动轮与从动轮数相同。

用于细长筒体工件的装配和焊接。

(2)组合式滚轮架组合式滚轮架由两个滚轮支承在同一个基座上组成滚轮架,可根据工件的重量和长度由两架或多架任意组合。

焊接滚轮架设计

本科毕业设计(论文) 4T焊接滚轮架机械设计年级:学号:姓名:专业:指导老师:20** 年 6 月毕业论文任务书班级学生姓名学号发题日期:**年02月16 日完成日期:毕业当年的**月29日题目4T焊接滚轮架机械设计本论文的目的、意义目前常用的焊接滚轮架有长轴式和组合式两种常见形式,组合式滚轮架可根据焊件的重量和长度进行任意组合,其组合比例也不仅是1与1的组合。

因此,使用方便灵活,对焊件的适应性很强。

在本次设计的组合式滚轮架中充分考虑了滚轮架的合理性及经济型等因素,通过这次毕业设计了解了焊接滚轮架的结构,用途等。

并对焊接机械在生产中的促进作用有了更深刻的认识。

巩固了四年来学到的知识,为今后工作打下了结实的基础。

1、学生应完成的任务1)完成焊接滚轮架CAD当量图纸大于3张,2)设计焊接滚轮架论文1份大于24000字3)关于滚轮架轴向窜动的英文翻译大于10000字符4)论文日志5)设计论文光盘一个2、论文各部分内容及时间分配:(共15周)第一部分阅读有关焊接滚轮架设计、CAD方面的文献资料,并进行了小结( 2周) 第二部分滚轮架设计方案制定,并进行了关于轴、轴承、键的计算校核( 2周) 第三部分绘制焊接滚轮架的总装图及零件图( 7周) 第四部分导师审阅论文( 1周) 第部分撰写论文( 1周) 评阅其答辩( 1周) 修改论文( 1周) 3、参考文献1)各类机械设计手册2)王政编,焊接工装夹具及变位机械图册3)前几届毕业学生的毕业论文等等备注指导教师:年月日审批人:年月日摘要焊接装备就是在焊接生产中与焊接工序相配合,有利于实现焊接生产机械化,自动化,有利于提高装配焊接质量,促使焊接生产过程加速进行的各种辅助装置和设备。

焊接滚轮架是借助主动滚轮与焊件之间的摩接力带动焊接旋转的变位机械。

焊接滚轮架主要用于筒形焊件的装配与焊接。

焊接滚轮架按结构形式分为两类:第一类是长轴式滚轮架。

第二类是组合式滚轮架。

本文主要对组合式4T焊接滚轮架进行设计,并对轴、键等主要构件进行了校核。

焊接滚轮架设计设计

焊接滚轮架设计设计焊接滚轮架是一种用于搬运和定位大型工件的设备,特别适用于焊接过程中需要旋转工件的场合。

在设计焊接滚轮架时,需要考虑到工件的重量、尺寸和形状,以及其在焊接过程中的定位要求和移动要求。

本文将详细介绍焊接滚轮架的设计,包括其结构设计、工作原理和设计要点。

结构设计:焊接滚轮架的主要结构包括滚轮架体、滚轮支撑装置和传动装置。

滚轮架体通常采用钢板焊接而成,具有足够的强度和刚度以承载工件的重量。

滚轮支撑装置通常采用可调节式结构,以适应不同尺寸的工件,并保证工件的水平度和垂直度。

传动装置通常采用电动滚轮或液压滚轮,以实现工件的旋转和定位。

工作原理:焊接滚轮架的工作原理是通过滚轮的旋转运动,将工件从一处位置滚动到另一处位置,并保持其平稳和稳定的定位。

滚轮架通过传动装置驱动滚轮的旋转,实现工件的旋转运动。

同时,滚轮支撑装置通过调节滚轮的高度和角度,以适应不同尺寸的工件,并确保其保持水平和垂直的位置。

设计要点:1.工件的定位要求:在设计焊接滚轮架时,需要考虑工件的定位要求,包括工件的水平度和垂直度要求。

滚轮支撑装置的设计应具有足够的灵活性,以适应不同尺寸和形状的工件,并能够保持其水平和垂直的位置。

2.滚轮的选型与布置:滚轮的选型应考虑到工件的重量和摩擦要求。

较大的工件通常需要更大和更强的滚轮来承受其重量,并确保平稳的滚动。

滚轮的布置应均匀分布在滚轮架体上,以保持工件的平衡和稳定。

3.传动装置的设计:传动装置的设计应考虑到工件的旋转速度和精度要求。

对于较大的工件,通常需要采用液压传动装置,以实现更高的旋转力和更精确的控制。

对于较小的工件,电动传动装置可能更为合适。

4.结构的强度和刚度设计:焊接滚轮架的结构设计应具有足够的强度和刚度,以承受工件的重量和焊接过程中可能产生的振动和冲击。

在设计时,应采用合适的结构形式和尺寸,以确保其足够强大并能够满足工作要求。

总结:设计焊接滚轮架是一个复杂的过程,需要充分考虑工件的特点和焊接过程中的要求。

焊接滚轮架毕业设计

焊接滚轮架毕业设计焊接滚轮架毕业设计在工程领域中,焊接技术一直扮演着重要的角色。

而焊接滚轮架作为焊接设备的重要组成部分,其设计与制造对于提高焊接效率和质量至关重要。

本文将探讨焊接滚轮架的毕业设计,包括设计原理、材料选择和制造流程等方面。

一、设计原理焊接滚轮架的设计原理主要涉及到滚轮的选择和布置、结构的稳定性以及操作的灵活性。

首先,滚轮的选择应考虑到所需承载能力和摩擦力,以确保焊接工件在滚动过程中的稳定性。

其次,滚轮的布置应合理,以满足不同焊接工件的需求。

最后,焊接滚轮架的结构应具备足够的稳定性,以确保焊接过程中的安全性和可靠性。

二、材料选择在焊接滚轮架的材料选择上,应考虑到其强度、耐磨性和耐腐蚀性等方面。

通常情况下,焊接滚轮架的主要构件采用高强度钢材制作,以确保其承载能力和结构的稳定性。

而滚轮则可以选择具有较高硬度和耐磨性的材料,如合金钢或硬质橡胶等。

此外,对于焊接滚轮架的表面处理,可以采用镀锌或喷涂等方式,以提高其耐腐蚀性和美观度。

三、制造流程焊接滚轮架的制造流程包括材料切割、焊接、加工和装配等步骤。

首先,根据设计要求,对所需材料进行切割,以得到各个构件的形状和尺寸。

然后,通过焊接工艺将构件进行连接,形成滚轮架的基本结构。

接下来,对焊接接头进行加工,以提高其精度和表面质量。

最后,对各个构件进行装配,并进行必要的调试,以确保焊接滚轮架的正常运行。

四、创新点在焊接滚轮架的毕业设计中,可以考虑加入一些创新点,以提升其性能和功能。

例如,可以设计可调节高度的滚轮架,以适应不同高度的焊接工件。

另外,可以考虑加入自动控制系统,以实现焊接滚轮架的自动化操作。

此外,还可以通过优化结构设计和材料选择,降低焊接滚轮架的重量和能耗,提高其工作效率和环境友好性。

总结起来,焊接滚轮架的毕业设计涉及到设计原理、材料选择和制造流程等方面。

在设计中应注重滚轮的选择和布置、结构的稳定性以及操作的灵活性。

材料选择应考虑到强度、耐磨性和耐腐蚀性等因素。

焊接用滚轮架的设计

焊接用滚轮架的设计岳阳师范学院(岳阳 414000)谭湘夫摘要:根据市场需要设计了一种焊接用辅助设备 滚轮架,经用户使用后,反映良好。

关键词:滚轮架;圆筒形焊件;焊接Abstract:Designing a assist equip ment for weld-rolling wheel rack,it has good function.Key words:rolling wheel rack;tube -shaped weld work piece;weld中图分类号:TG431 文献标识码:B 文章编号:1006-0316(2001)02-0034-02随着焊接生产技术的高速发展,对焊接生产的机械化和自动化提出了越来越高的要求,焊接机械设备的需求量也越来越大。

焊接滚轮架设备正是为满足市场需要而设计生产的。

它是借助焊件与主动滚轮间的摩擦力来带动圆筒形焊件旋转的机械装置,主要用于圆筒形焊件的焊接与装配。

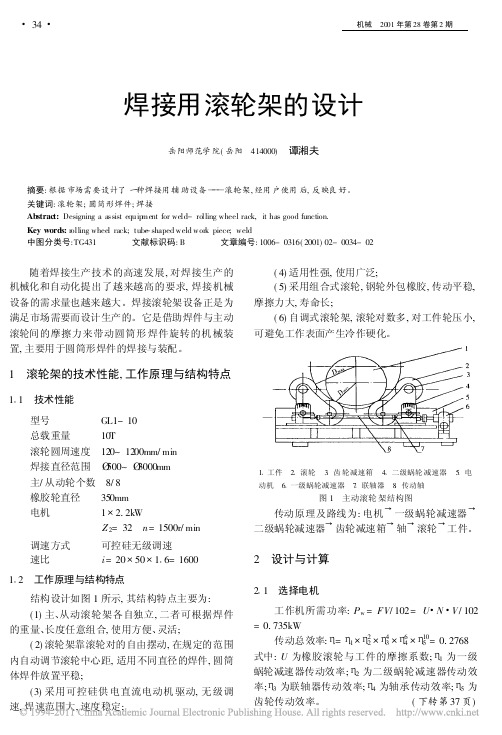

1 滚轮架的技术性能,工作原理与结构特点1 1 技术性能型号 GL1-10总载重量 10T滚轮圆周速度 120~1200mm/min 焊接直径范围 500~ 3000mm 主/从动轮个数 8/8橡胶轮直径 350mm 电机 1 2.2kWZ 2=32 n =1500r/min调速方式 可控硅无级调速速比 i =20 50 1 6=16001 2 工作原理与结构特点结构设计如图1所示,其结构特点主要为:(1)主、从动滚轮架各自独立,二者可根据焊件的重量、长度任意组合,使用方便、灵活;(2)滚轮架靠滚轮对的自由摆动,在规定的范围内自动调节滚轮中心距,适用不同直径的焊件,圆筒体焊件放置平稳;(3)采用可控硅供电直流电动机驱动,无级调速,焊速范围大,速度稳定;(4)适用性强,使用广泛;(5)采用组合式滚轮,钢轮外包橡胶,传动平稳,摩擦力大,寿命长;(6)自调式滚轮架,滚轮对数多,对工件轮压小,可避免工作表面产生冷作硬化。

机械毕业设计994T焊接滚轮架机械设计毕业论文

本科毕业设计(论文) 4T焊接滚轮架机械设计年级:学号: 20033935姓名:专业:指导老师:第I页院系材料科学与工程学院专业材料成型及控制工程年级 2 姓名题目 4T焊接滚轮架机械设计指导教师评语指导教师 (签章)评阅人评语评阅人 (签章) 成绩答辩委员会主任 (签章)年月日摘要焊接装备就是在焊接生产中与焊接工序相配合,有利于实现焊接生产机械化,自动化,有利于提高装配焊接质量,促使焊接生产过程加速进行的各种辅助装置和设备。

焊接滚轮架是借助主动滚轮与焊件之间的摩接力带动焊接旋转的变位机械。

焊接滚轮架主要用于筒形焊件的装配与焊接。

焊接滚轮架按结构形式分为两类:第一类是长轴式滚轮架。

第二类是组合式滚轮架。

本文主要对组合式4T焊接滚轮架进行设计,并对轴、键等主要构件进行了校核。

结果表明各主要部件符合要求。

该滚轮架结构简单,使用方便灵活,对焊件的适应性很强。

设计中充分的考虑了滚轮架的合理性和经济性等因素。

关键词:焊接;工装夹具;滚轮架AbstractWelding equipment is a machine which is used in welding production and welding processes, and it is conducive to welding production mechanization and automation, to improving assembly welding-quality. Then it could prompte to speed up the process of welding production of the various assistive devices and equipment. Welding roller is used initiative and welding pieces of the wheel between the Mount relay driven welding rotating mechanical deformation. Welding roller stands for the main pieces of tube welding and welding assembly. Welding roller standing by structural form is divided into two categories : the first category is long axis-wheel frame., the second category is modular roller frame. In this paper, four pairs of modular T-welded wheel for the design, as well as axial, bond and other main component of checking. The results showed that the main components to meet the requirements. The roller frame structure is simple, flexible, adaptive welded pieces of a strong, which is the most widely used form of the structure. And it could be fully considered the roller frame reasonable and economic, and other factors.【Key words】:weld, frock clamp, turning rolls目录第一章文献综述 (1)1.1焊接的应用 (1)1.2焊接机械装备 (1)1.2.1焊接机械设备的分类 (2)1.2.2焊接机械装备对焊接生产的作用 (2)1.3焊接自动化: (3)1.4焊接工装夹县 (4)1.4.1焊接工装夹具的特点 (5)1.4.2焊接工装夹具的分类 (6)1.4.3对焊接工装夹具的设计要求 (6)1.4.4焊件在焊接工装夹具中的定位方法 (7)1.5焊接变位机械 (8)1.5.1焊接变位机械的分类 (8)1.5.2焊接变位机械应具备的性能 (9)1.6几类焊接机械设备的具体介绍 (10)1.6.1焊接变位机 (10)1.6.2焊接翻转机 (11)1.6.3焊接操作机 (12)1.6.4焊接滚轮架 (13)1.6.5关于滚轮架轴向窜动的问题 (16)第二章方案的选择与确定 (18)2.1组合式滚轮架的特点: (18)2.2滚轮驱动方案 (20)2.3减速器的选择: (20)2.4连轴器的选用: (21)2.5滚轮架滚轮的设计 (22)2.6轴的设计 (23)2.7轴承的选用 (24)2.8轴承端盖的设计 (25)2.9丝杠的设计 (26)2.10键的设计 (27)2.11机架的设计 (27)2.12表面粗糙度 (29)第三章计算与校核 (30)3.1焊接滚轮架的设计计算 (30)3.1.1驱动圆周力与支反力的分析及中心角的确定 (30)3.1.2 焊接滚轮架的受力分析 (33)3.1.3滚轮支反力的计算 (34)3.2电动机的选定 (36)3.3轴的校核 (37)3.4滚轮处键的校核 (38)3.5轴承寿命计算 (38)3.6轴承的强度计算................................... 错误!未定义书签。

40T焊接滚轮架设计说明毕业设计

1绪论1 绪论1.1 焊接设备概述焊接机械装备就是在焊接生产中与焊接工序相配合,有利于实现焊接生产机械化,自动化,有利于提高装配—焊接质量,促使焊接生产过程加速进行的各种辅助装置和设备。

这里称之为辅助装置和设备是为了与焊机相区别。

焊机是焊接过程中的核心装备,它包括焊接电源,焊接控制箱,焊接机头等,有自己的独立系统,不属于焊接机械装备的范畴。

而焊接机械装备相对焊机处于辅助的地位,是配合焊机进行焊接生产的装置和设备。

它包括的范围较广,按用途分,主要有焊接工装夹具、焊接变位机械和焊接输送机械三个方面,其次还有导电装置、焊剂输送与回收装置、坡口准备及焊缝清理精整装置等。

他们又是焊接机械装备的从属装置。

焊接机械装备可分为四大类: 1. 焊接工装夹具 2. 焊接变位机械 3. 焊接输送机械 4. 其他从属装置。

其中:(1)焊接工装夹具(按动力源分类)可分为:手动夹具、气动夹具、液压夹具、磁力夹具、电动夹具、真空夹具和混合式夹具;(2)焊接变位机械可分为:焊工变位机械、机变位机械、焊件变位机械,其中焊件变位机械可分为:焊接变位机、焊接回转台、焊接翻转机、焊接滚轮架;(3)焊件输送机械可分为:上料装置、配料装置、卸料装置、传送装置、各种专用吊具;(4)其他从属装置可分为:导电装置、焊剂输送与回收装置、焊丝清理及盘丝装置和埋弧焊焊剂垫等。

焊机变位机械是改变焊接机头空间位置进行焊接作业的机械设备。

它主要包括焊接操作机和电渣焊立架。

焊接操作机的结构形式很多,使用范围很广,常与焊件变位机械相配合,完成各种焊接作业。

若更换作业机头,还能进行其他的相应作业。

焊接变位机械是改变焊件、焊机或焊工空间位置来完成机械化、自动化焊接的各种机械设备。

使用焊接变位机械可缩短焊接辅助时间,提高劳动生产卒,减轻工人劳动强度,保证和改善焊接质量,并可充分发挥各种焊接方法的效能。

焊接变位机械的分类及各类所属设备如下:焊件变位机械:焊接变位机、焊接滚轮架、焊接回转台、焊接翻转机;焊机变位机械:焊接操作机、电渣焊立架;焊工变位机械:焊工升降台。

焊接滚轮架标准

焊接滚轮架标准一、引言焊接滚轮架是一种常见的工业设备,用于支撑和移动货物。

作为一种重要的装备,它需要符合一定的标准,以确保其质量和性能。

本文将从设计、材料、制造和测试等方面探讨焊接滚轮架的标准要求。

二、设计要求焊接滚轮架的设计需要满足以下要求:2.1 抗压能力焊接滚轮架在工作过程中需要承受货物的重量和压力。

因此,它必须具有足够的抗压能力,能够安全地支撑和移动货物。

2.2 结构稳定性为了确保焊接滚轮架在使用过程中不会发生倾覆和翻倒的情况,其结构必须稳定,能够经受住外部的挤压和震动。

2.3 强度和硬度焊接滚轮架需要具备足够的强度和硬度,以确保其在使用过程中不会变形或损坏。

三、材料要求为了保证焊接滚轮架的质量和性能,选材是至关重要的。

3.1 钢材焊接滚轮架的主要材料通常是钢材,因其具备较高的强度和耐磨性。

选择合适的钢材可以提高焊接滚轮架的使用寿命和可靠性。

3.2 钢板厚度焊接滚轮架的钢板厚度应根据所需的承重能力和使用环境来确定。

较大的承重能力要求更厚的钢板,而恶劣的使用环境可能需要更耐腐蚀的材料。

四、制造要求焊接滚轮架的制造过程中有一些关键的要求。

4.1 焊接工艺焊接滚轮架的焊接工艺应满足现行的焊接标准。

焊接缺陷和焊接接头的质量是焊接滚轮架的重要指标,必须符合相关的检测要求。

4.2 表面处理焊接滚轮架制造完成后,其表面需要进行处理以防止腐蚀和增加耐磨性。

一种常用的方法是对表面进行喷涂防锈漆或者热镀锌处理。

五、测试要求为了确保焊接滚轮架的质量和性能,对其进行一系列的测试是必要的。

5.1 负荷试验负荷试验是测试焊接滚轮架的承重能力的关键步骤。

在负荷试验中,需要对焊接滚轮架逐渐增加载荷,观察其变形情况并判断其是否满足设计要求。

5.2 行走试验焊接滚轮架的行走试验可以测试其在各种地面条件下的稳定性和灵活性。

通过模拟实际使用场景,观察滚轮架的行走情况,以评估其是否满足标准要求。

5.3 耐久性测试耐久性测试是验证焊接滚轮架的使用寿命的重要方法。

自调试焊接滚轮架如何设计

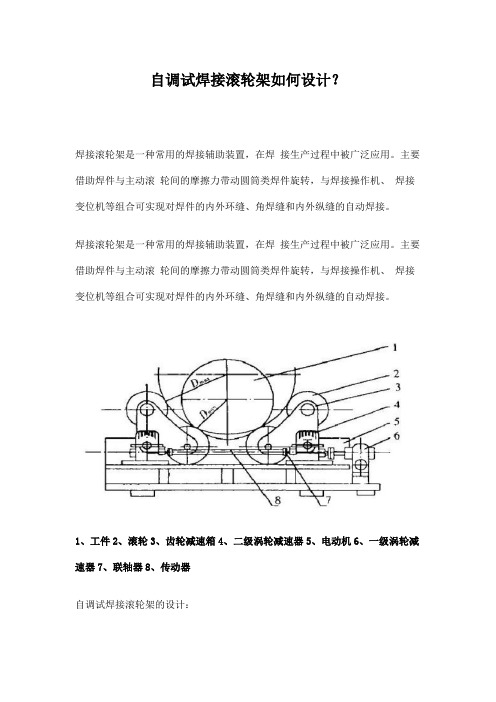

自调试焊接滚轮架如何设计?焊接滚轮架是一种常用的焊接辅助装置,在焊接生产过程中被广泛应用。

主要借助焊件与主动滚轮间的摩擦力带动圆筒类焊件旋转,与焊接操作机、焊接变位机等组合可实现对焊件的内外环缝、角焊缝和内外纵缝的自动焊接。

焊接滚轮架是一种常用的焊接辅助装置,在焊接生产过程中被广泛应用。

主要借助焊件与主动滚轮间的摩擦力带动圆筒类焊件旋转,与焊接操作机、焊接变位机等组合可实现对焊件的内外环缝、角焊缝和内外纵缝的自动焊接。

1、工件2、滚轮3、齿轮减速箱4、二级涡轮减速器5、电动机6、一级涡轮减速器7、联轴器8、传动器自调试焊接滚轮架的设计:1.每付滚轮架由1台主动架、1台从动架组成。

2.主动架由底座、滚轮支撑座、滚轮、丝杆丝母、驱动电机减速机、控制系统等部分组成。

3.从动架由底座、滚轮支撑座、滚轮、丝杆丝母等部分组成(不含驱动部分)。

4.底座位于滚轮架的最下方,用于承受工件和滚轮架本身的重量,并将这些重量分散地传递到车间地面,满足车间地面的承载能力要求。

底座采用优质钢板、型钢焊接而成,焊后退火处理,以消除饲料机械焊接应力,然后精加工而成,具有强度高、刚性好、长期使用不变形和减震性能好等特点。

5.滚轮支撑座置于底座上,底座上安装有正反扣丝杠,丝母固定在滚轮支撑座,丝杠两端设有手轮,可通过手摇手轮调整两滚轮的间距,以适应不同直径工件加工需要。

6.滚轮用于支撑工件并传递扭矩,通过键连接与转轴连接,并安装于摆架端部;电机输出扭矩经齿轮机构传递给滚轮,最终通过滚轮与工件之间的摩擦力驱动工件转动。

采用钢芯外包聚氨酯,钢芯用于承载工件重量,外包聚氨酯部分用于增加摩擦力,能有效防止工件转动过程中发生打滑。

7.采用两套驱动减速系统同步驱动,分别由三相交流电机、摆线针轮减速机和涡轮蜗杆减速机组合而成。

既体现减速系统的高效率,又具有良好的自锁定位功能。

8.滚轮架设有机械固定靠轮式防窜装置,筒体类工件在滚轮架上焊接时,可有效防止轴向窜动,轴向窜动量≤±3mm。

专题 焊接滚轮架设计

专题:焊接滚轮架设计对于重型滚轮架(如图1-13),多采用车间起重设备挪动滚轮架座进行分段调节。

•关于滚轮架轴向窜动的问题•如果滚轮和焊件都是理想的圆柱体,且各滚轮尺寸一致,并且其转动轴线都在同一水平面内并与焊件轴线平行时,放在滚轮架上的焊件是不会产生轴向窜动的,这是理想情况。

但实际上是不可能做到的,尤其是焊件就不可能做到理想中的圆柱体。

多次试验证明将主、从滚轮架在水平和轴向上的位置找好,固定下来,下次再用时仍会窜动。

即便是同一个焊件,此时调整后已不再窜动,但换个方向旋转或将该焊件吊起移动位置后再放到滚轮架上,该焊件又会窜动了,更不用说换另外一个焊件了。

国内一些工厂采用在焊件端头硬顶的办法,这种办法对设备和焊件都有损害,实属无奈。

国外制作的防窜滚轮架,虽能满足要求,可惜价格较昂贵。

理论和实践都证明:影响焊件做轴向窜动的主要原因是滚轮各轴线与焊件轴线的平行度。

因此,在制造和使用焊接滚轮架时,首先要尽量做到:①主、从滚轮架都位于同一中心线上。

②各滚轮的轴线都在一个水平面内且相互平行。

③滚轮间距相等。

实际上,焊件在滚轮架上的轴向窜动,其焊件本身是在作螺旋运动,如能采取措施,把焊件的左旋及时地改为右旋或将右旋改为左旋,直至焊件不再作螺旋运动为止。

目前,已有三种执行机构可完成防止工件窜动任务:(1)顶升式执行机构从动滚轮架的一侧滚轮可以做升降运动,使焊件轴线发生偏移,同时也使焊件自重产生的轴向分量发生变化。

这种调节方式其优点是调节灵敏度较高,缺点是制造成本高,体积大。

(2)偏移式执行机构从动滚轮架的两侧滚轮沿其垂直中心线可做同向偏移,以此改变滚轮与焊件的轴向摩擦分力。

这种调节方式其优点是灵敏度高,但最大的缺点是对滚轮的磨损太大。

(3)平移式执行机构从动滚轮架的两侧滚轮可以同时垂直于焊件轴心线做水平移动,从而达到调节焊件轴心线以及调节滚轮轴线夹角的目的。

这种调节方式其优点是稳定性好,制造成本低,结构简单,不占用额外的安装空间。

(仅供参考)焊接滚轮架及焊接操作机设计说明书

石油输送管线焊接装置设计摘要随着石油业的高速发展,各种石油管道应运而生,促进了石油管道焊接装备的快速发展。

为了减少石油管道现场施工量,提高管道安装的效率,可以将管道在工厂进行对接焊接,本次设计针对石油输送管道的对接展开设计。

通过对石油φ⨯的石油输送管道的对接焊接,设计焊接装置的了解,针对X80钢102020mm mm了管道环焊缝焊接装备—伸缩臂式焊接操作机和焊接滚轮架。

伸缩臂式焊接操作主要有机架底座、立柱、悬臂梁、滑鞍以及焊机组成,悬臂梁通过动力系统实现悬臂的上下左右运动,从而使焊机能够顺利到达指定的焊接位置进行焊接工作。

焊接滚轮架主要组成部分包括焊接滚轮、滚轮支架、滚轮基座等,主动滚轮架还应该包含有相应的动力系统以及配套的电力设备等,滚轮架不仅能够支撑管道,而且可以驱动管道转动,通过焊接操作机和滚轮架的完美组合实现管道的对接。

关键词:石油管道,焊接装备,焊接操作机,焊接滚轮架OIL PIPELINE WELDING DEVICE DESIGNABSTRACTWith the rapid development of the oil industry,the various oil pipeline came into being,and promote the rapid development of the oil pipeline welding equipment.In order to reduce the amount of oil pipeline construction site,to improve the efficiency of pipeline installation,the pipe can be butt-welded at the factory,this design for the oil pipeline to start docking equipment design.By understanding on oil welding apparatus for butt welding X80pipeline steel oil pipeline girth weld design welding equipment-Telescopic welding machine and welding roller stand.Telescopic main frame welding operation base,column,cantilever,saddle and welding composition,vertical and horizontal movement of the cantilever arm machine to achieve through the power system,so that the welder reaches the specified welding place to work.The main part of the welding roller stand,including welding roller, roller frame,wheel base,etc.,active wheel frame should also contain a corresponding electrical power systems and ancillary equipment,roller frame can not only support the pipeline,and the pipeline can drive rotates through and combinations of wheel frame welding operation machine to achieve docking pipeline.KEY WORDS:Oil pipeline,Welding equipment,Welding machine,Welding roller frame目录摘要 (I)ABSTRACT (II)目录 (III)前言 (1)第1章概述 (2)1.1焊接机械装备的分类和作用 (2)1.2焊接工装的分类 (3)第2章焊接滚轮架的设计 (5)2.1驱动圆周力的计算 (5)2.2滚轮轴的选择 (8)2.2.1轴的介绍 (8)2.2.2轴的常用材料 (9)2.2.3轴的计算 (10)2.3滚轮的设计 (12)2.4轴承的选择和端盖的设计 (13)2.4.1轴承的选择和校核 (13)2.4.2轴承端盖的设计 (15)2.5齿轮的设计 (17)2.5.1齿轮的失效形式 (17)2.5.2齿轮的计算校核 (18)2.6传动系统的设计 (19)2.6.1电动机的选择 (19)2.6.2减速器选用 (21)第3章焊接操作机 (22)3.1焊接操作机的分类 (22)3.2焊接操作机传动设计 (24)3.2.1伸缩臂与滑鞍的升降设计 (24)3.2.2伸缩臂的伸缩设计 (25)结论 (27)谢辞 (28)参考文献 (29)外文资料翻译 (31)前言石油行业的速速发展,也带动了许多与石油相关行业发展,其中对管道制造业发展也带来了新的活力。

焊接滚轮架的制作

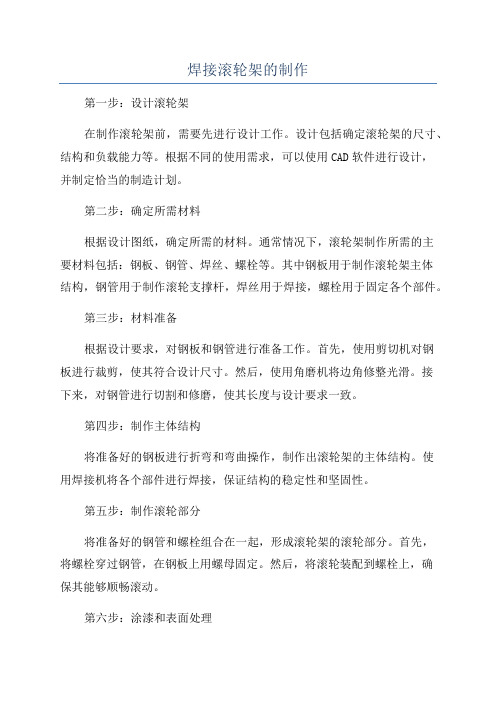

焊接滚轮架的制作第一步:设计滚轮架在制作滚轮架前,需要先进行设计工作。

设计包括确定滚轮架的尺寸、结构和负载能力等。

根据不同的使用需求,可以使用CAD软件进行设计,并制定恰当的制造计划。

第二步:确定所需材料根据设计图纸,确定所需的材料。

通常情况下,滚轮架制作所需的主要材料包括:钢板、钢管、焊丝、螺栓等。

其中钢板用于制作滚轮架主体结构,钢管用于制作滚轮支撑杆,焊丝用于焊接,螺栓用于固定各个部件。

第三步:材料准备根据设计要求,对钢板和钢管进行准备工作。

首先,使用剪切机对钢板进行裁剪,使其符合设计尺寸。

然后,使用角磨机将边角修整光滑。

接下来,对钢管进行切割和修磨,使其长度与设计要求一致。

第四步:制作主体结构将准备好的钢板进行折弯和弯曲操作,制作出滚轮架的主体结构。

使用焊接机将各个部件进行焊接,保证结构的稳定性和坚固性。

第五步:制作滚轮部分将准备好的钢管和螺栓组合在一起,形成滚轮架的滚轮部分。

首先,将螺栓穿过钢管,在钢板上用螺母固定。

然后,将滚轮装配到螺栓上,确保其能够顺畅滚动。

第六步:涂漆和表面处理对制作好的滚轮架进行涂漆和表面处理,以防止生锈和保护外观。

可以选择适当的涂料和处理方法,如喷涂或烤漆等。

第七步:质量检验和测试制作完成后,进行质量检验和测试,以确保滚轮架符合使用要求。

检查焊接部位是否牢固,滚轮是否顺畅滚动,滚轮架是否能够承受设计负荷等。

第八步:安装和使用经过质量检验合格后,将滚轮架安装到需要的位置上。

在使用过程中,要根据实际需要进行正确的操作和维护,以保证滚轮架的正常运行和寿命。

总结:制作焊接滚轮架需要以下步骤:设计滚轮架、确定所需材料、材料准备、制作主体结构、制作滚轮部分、涂漆和表面处理、质量检验和测试、安装和使用。

在制作过程中,要注意合理安排时间和工作流程,提高制作效率和质量。

此外,为了确保滚轮架的安全和可靠性,建议在制作过程中遵循相关的焊接标准和规范。

焊接操作机焊接滚轮架不同构造及操作步骤

焊接操作机焊接滚轮架不同构造及操作步骤焊接操作机是一种用于焊接工艺的设备,用于提供稳定的工作平台和固定的焊接工具。

焊接滚轮架是焊接操作机的一个重要组成部分,它能够提供滚动辅助支撑,使焊接过程更加稳定和精确。

下面将详细介绍焊接滚轮架的不同构造和操作步骤。

1.焊接滚轮架的不同构造(a)万向滚轮架:这是一种常见的焊接滚轮架,它由一个底座、一个转动机构和一组滚轮组成。

滚轮通过转动机构连接到底座上,可以实现水平、垂直和回转运动,因此具有较大的灵活性和适应性。

(b)固定滚轮架:这种滚轮架是用于较小的焊接工件或固定位置焊接的场景。

它通常由一个底座和一组固定滚轮组成,通过调整滚轮的位置和角度来适应不同的焊接需求。

(c)伸缩滚轮架:这种滚轮架能够根据工件尺寸的变化来进行调整,具有较强的适应性。

它由一个底座、一个伸缩装置和一组滚轮组成,通过改变伸缩装置的长度来调整滚轮的间距和位置。

2.焊接滚轮架的操作步骤步骤一:准备工作在开始操作之前,需要对焊接滚轮架进行检查和准备工作。

首先,检查滚轮架的各个部件是否完好无损,滚轮是否正常运转,固定螺栓是否松动。

然后,确定焊接滚轮架的正确位置和方向,确保其稳定性和操作便捷性。

最后,根据焊接工艺要求,选择合适的滚轮架以及辅助配件。

步骤二:安装工件将需要焊接的工件放置在焊接滚轮架上,根据工件的尺寸和形状,调整滚轮之间的间隔和位置。

确保工件可以平稳滚动,并且滚轮与工件之间有适当的接触面积。

步骤三:调整焊接位置根据焊接工艺要求,调整焊接枪或焊接电源的位置和角度,使其与工件的焊接部位相匹配。

确保焊接枪和焊接滚轮的协调运动,以实现精确的焊接。

步骤四:进行焊接启动焊接设备,调节焊接电流、电压和速度等参数,开始进行焊接。

同时,通过控制焊接滚轮的转动和滚动,使焊接工件保持恒定的速度和力度。

注意监测焊接过程中的温度、电流和焊接质量,及时调整和处理。

步骤五:完成焊接当焊接结束后,关闭焊接设备,停止焊接滚轮的运转。

自调试焊接滚轮架如何设计

自调试焊接滚轮架如何设计1.承载能力:自调试焊接滚轮架需要能够承受焊接工件的重量,并能够在工艺过程中保持稳定。

因此,在设计中需要考虑选择合适的材料和结构,以确保足够的承载能力。

2.可调性:自调试焊接滚轮架需要具备可调节高度和角度的功能,以适应不同焊接需求和工件的形状。

可以通过使用液压或电动驱动装置来实现高度调节,同时可以设计可调的滚轮和支撑臂,以适应不同角度的需要。

3.稳定性:焊接过程中产生的振动和冲击会对自调试焊接滚轮架造成较大影响。

为了确保焊接的质量和稳定性,需要在设计中考虑使用防震材料或减震装置,以降低振动对滚轮架的影响。

4.控制系统:自调试焊接滚轮架需要具备一个可控制的系统,以调整滚轮的旋转速度和焊接工件的移动速度。

可以采用传感器和电子控制装置来实现对系统的精确控制,以确保焊接的均匀进行。

5.安全性:在设计自调试焊接滚轮架时,需要充分考虑安全性因素。

例如,可以设置安全开关或警示装置来避免操作人员发生意外。

滚轮架的结构也需要考虑人机工程学原理,使得操作人员能够方便和安全地进行操作。

在设计自调试焊接滚轮架时,可以参考以下的步骤:1.确定焊接工件的重量和尺寸,以确定所需的承载能力和结构要求。

2.设计合适的滚轮和支撑臂,以实现可调节高度和角度的功能。

3.考虑减震和防震措施,以确保焊接过程中的稳定性。

4.选择合适的传感器和控制装置,以实现对滚轮和焊接工件速度的精确控制。

5.考虑人机工程学原理,设计便于操作的控制面板和安全装置。

6.根据设计要求制作样机,并进行实验验证,以确认设计的可行性和效果。

综上所述,设计自调试焊接滚轮架需要考虑承载能力、可调性、稳定性、控制系统和安全性等因素,通过合理设计和实验验证,可以确保焊接过程的质量和效率。

焊接滚轮架的制作

焊接滚轮架的制作发明人: 吕涛李敬和中冶京唐金结公司制造厂前言本着节约成本、充分利用在手资源的原则,决定利用在手的闲置元器件,剩余的边角废料进行焊接滚轮架的制作。

使之符合我厂现有的工艺条件,即节约了大量的成本,又提高了生产率。

因为闲置的元器件不能在原有的设备上使用造成了器件的浪费,剩余的边角废料也不能在应用到工程中去。

一、经济性国内同类型的焊接滚轮架的市场价格大约在 5.5万元左右,本设计的焊接滚轮架的价格2.5万元左右,大约节约3万左右的成本。

二、合理性本设计借鉴国内焊接滚轮架的实际特点,结合本厂的工艺要求,同比国内市场的焊接滚轮架布局更合理,操作简单方便,而且使用可靠。

技术参数一、设备的名称及型号1、设备名称:可调式焊接滚轮架2、设备型号:KT-40T二、规格及主要的技术参数1、规格:长*宽*高=2500mm* 710mm*704mm2、承载的最大工件重量:40T3、承载的工件直径:φ600mm*φ4200mm4、线速度:60-1000mm/min5、调速方式:变频器无极调速6、传动方式:摆线针轮减速机传动三、机械传动系统及控制方式该产品为组合式焊接滚轮架,其主动滚轮架、从动滚轮架都是独立的,它们之间可根据工件的重量和长度任意的组合,其组合可以是一主一丛的组合,也可以是一主两丛、一主三从的组合,使用起来方便灵活,对焊件的适应性强。

如图示主动架主要由底座、滚轮、传动减速机构、控制系统组成,从动架主要由底胎和滚轮组成。

3.1底胎采用H型钢焊接而成的钢架结构,保证其良好的刚性和在工作状态中设备的稳定性,并且能减轻整套焊接滚轮架的重量,即节约了大量的板材消耗又达到了设备使用的效果。

3.2滚轮本设计的焊接滚轮架的主动轮与从动轮上各有两只滚轮,根据JB/T9187-1999《焊接滚轮架》的标准,第,本着降低成本,并达到工艺要求的情况下,决定选用金属材质的滚轮,这样就可以大大提高本焊接滚轮架的承载能力。

3.3旋转减速机构主动架上的两只滚轮分别有两台直联型双级摆线针轮减速机驱动形成回转驱动力,这种减速机的优势在于速比大,效率高,体积小,传动平稳可靠,寿命长,便于维护等特点。

40t焊接滚轮架设计--主动滚轮座设计 毕业设计

40t焊接滚轮架设计--主动滚轮座设计毕业设计摘要焊接装备就是在焊接生产中与焊接工序相配合,有利于实现焊接生产机械化,自动化,有利于提高装配焊接质量,促使焊接生产过程加速进行的各种辅助装置和设备。

焊接滚轮架是借助主动滚轮与焊件之间的摩接力带动焊接旋转的变位机械。

文中详细讨论了滚轮架上筒体轴向运动的机理和特性,由于滚轮架制造安装过程中的随机误差,使滚轮与筒体之间产生螺旋角,导致筒体的轴向运动。

比较了升降式、平移式和偏转式三种机械调节方式的优缺点,设计中充分的考虑了滚轮架的合理性和经济性等因素。

关键词:焊接;工装夹具;滚轮架;减速器AbstractWelding equipment is a variety of assistive devices and equipment which in the welding process and welding production line, to the achievement of welding mechanization and automation, and will help improve the quality of welding assembly to speed up the production process of welding. Welding turning rolls is a welding machine by drawing on the wheel and take the initiative between the Mount Weldment relay drive rotating to shift. The mechanism and the characteristics were investigated in detail for the axial drifting of a shaft on the welding turnig rolls. The spiral angle that comes from the random errors in the manufacture and the installation of the welding rolls, results in the axial drifting of a cylinder on the welding turning rolls. The comparison was made for both their merits and shortcomings among the three adjusting manners: the elevating, the translational and the deflecting. Fully accounting is taken into in the design of the wheel frame of rationality and economic factors.Key words: Welding; Tooling Fixture; welding turning rolls; reduction gear目录摘要................................................................................................................... Abstract (I)目录 (Ⅲ)第1章绪论 01.1焊接工艺现状及发展方向 01.2论文主要研究内容 (1)第2章焊接用工艺设备 (1)2.1概述 (1)第3章 240吨焊接滚轮架主动轮设计 (6)3.1机械传动装置方案设计 (6)3.2减速器传动零件的设计计算 (10)3.3减速器箱体结构设计 (21)3.4减速器的附件设计 (23)结论 (28)参考文献 (29)致谢 (30)附件1 (31)附件2 (42)第1章绪论1.1焊接工艺现状及发展方向随着现代工业的高速发展和焊接技术的不断进步,焊接作为一种金属连接的工艺方法,在金属结构生产中已经基本取代了铆接连接工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

青岛理工大学本科毕业设计(论文)说明书第1章绪论1.1 课题研究的意义及现状随着焊接生产技术的高速发展,对焊接生产的机械化和自动化提出了越来越高的要求,焊接机械设备的需求量也越来越大。

焊接滚轮架设备正是为满足市场需求而设计生产的,它是借助焊件与主动滚轮间的摩擦力来带动圆筒形焊件的焊接与装配。

近年来,在筒形工件内外环缝的焊接中,组合式焊接滚轮架取代长轴式、固定式等焊接滚轮架,获得了广泛的应用。

现实生产中,应用最多的标准组合是由两个主动轮座配两个从动轮座来驱动和支承工件。

但是主、从动轮座在支架上的布置有两种方案一种是两个主动轮座和两个从动轮座分别布置在两个支架上,另一种是每个支架上各布置一个主动轮座和从动轮座。

前者宜用于壁厚较大刚性较好的工件,后者宜用于长度较大刚性较差的工件。

1.2 论文主要研究内容本论文主要对焊接滚轮架的分类以及应用进行阐述,对焊接滚轮架的主动轮、从动论进行相应的定量分析。

全文的主要内容包括以下几个方面:(1)滚轮架分类(2)滚轮架中心角与驱动力、支反力的关系(3)滚轮架驱动方案及轴向窜动的问题(4)主动滚轮中减速器、转轴、轴承等的设计(5)从动滚轮中转轴、圆锥滚子、滑动轴承等的设计1第2章滚轮架概述2.1 本文滚轮架适用范围本章内容阐述了焊接滚轮的分类、技术要求、试验方法和检验规则等内容。

本章焊接滚轮架适用于通用型滚轮架。

对于有特殊要求的滚轮架或专用机可参考本章内容,由制造厂与用户双方协商处理。

2.2 焊接滚轮架的分类滚轮架由滚轮和基座组成。

2.2.1 滚轮型式分类基本滚轮、交换滚轮、差动滚轮、可调中心高滚轮及可偏转轴线滚轮五种。

2.2.2 滚轮架分类长轴式滚轮架和组合式滚轮架两大类。

(1)长轴式滚轮架多个滚轮沿筒体类工件两侧成两行同轴排列,一侧均为主动轮,另一侧为从动轮,且主动轮与从动轮数相同。

用于细长筒体工件的装配和焊接。

(2)组合式滚轮架组合式滚轮架由两个滚轮支承在同一个基座上组成滚轮架,可根据工件的重量和长度由两架或多架任意组合。

按组合滚轮类别可分为基本式滚轮架、交换式滚轮架、自调式滚轮架、可调中心高滚轮架和可偏转轴线滚轮架五种。

(3)交换式滚轮架由交换滚轮和基本滚轮组成,变换交换轮的位置可获得不同的中心距,以适应不同直径的工件。

(4)自调式滚轮架由差动滚轮组成的滚轮架。

自调式滚轮架可随工件直径不同,滚轮随摆架自动调整滚轮中心距使工件获得平衡支承。

自调式滚轮架通过差动齿轮系统驱动主动滚轮。

(5)可调中心高滚轮架由可调中心高滚轮和基本滚轮组成,通过调节一个滚轮的中心高使筒体类工件在旋转时产生一个与工件窜动方向相反的轴向分力来消除工件的轴向窜动。

23(6)可偏转轴线滚轮架由可偏转轴线滚轮和基本滚轮组成,通过调节可偏转轴线滚轮轴线与筒体类工件母线的夹角获得一个与工件窜动方向相反的轴向分力来消除工件的轴向窜动。

滚轮架的传动方式和机构示意图见表2。

2.3 中心角与驱动力、支反力的关系工件在滚轮架上的中心角与两滚轮架的横向间距和工件及滚轮的直径有关。

根据工件在滚轮架上的受力分析,若在公式推导中做一些简化,可得到工件的驱动力矩1T ,运动阻力2T ,支反力1Q 、2Q 的表达式如下:=1T )1cos sin 2sin (G εαααε+-+⨯+b (2-1) =2T )1cos sin 2sin (G -+⨯+αααεb (2-2) =1Q )1cos sin 2sin 2sin cos 1(2sin 2G -+⨯+++-αααεααεαb (2-3) 2Q )1cos sin 2sin 2sin 1(2sin 2G -+⨯++-=αααεαεαb (2-4) 为便于讨论 ,在上四式中若令 e=0,则有T T ==21T ,Q Q ==21Q ,若取 p D =4lcm ,p d =7cm , cm 3.0=μ,f=0.01(滑动轴承),f=0.01(滚动轴承 ),可作出此条件下的α-G T /和α-G Q /曲线 (图 2.1a ,b),由图 2.1看出 :(1)当G 一定时,︒︒=70~20α范围内,T /G 和 Q /G 变化较小,01G .0T ≈ (滚动轴承),02G .0T ≈ (滑动轴承),说明工件转动的驱动力不大 ,仅为自重的l %~2%;支承= (0.5 ~0.6)G ,说明采用滑动或滚动轴承对支承力影响不大 。

(2)当α 由 70°增至 130°时 ,驱动力增加一倍 ,02G .0T ≈ (滚动轴 承 ),04G .0T ≈ (滑动轴承),支反力也同样增加了一倍 ,2G Q ≈。

4(a ) (b)图2-1 单位重量驱动力,单位重量支反力与中心角的关系曲线(3)当 a>130°时 ,T /G 和 Q /G 急剧增大 ,在 160° ~ 1 65°时达到崩溃值 ,工件有可能楔入两滚轮之间使工件变形、滚轮架卡坏。

因此α 角应限制在 130°以下,为安全计最好不超过 110°。

(4)同一α 值下,滑动轴承的驱动力是滚动轴承的二倍 ,因此驱动功率也是二倍的关系, 但支反力相差不大。

所以,保要结构上允许,单轮载量在 100t 以上的滚轮架应尽量采用滚动轴承。

以上得出了中心角的使用上限 ,其下限可根据工件在滚轮上的静载稳定性确定 ,即根据不发生倾覆的必要条件确定,εα1min sin 2-=。

这是理论推导结果,实际应用中,即或ε很小 (e 相对于 R 很小),也不能使α过小。

通常,为了使工件稳定转动,又不使驱动功率增加,在满足工件不烦覆的条件下中心角应大于并接近 30°为宜。

2.4 型号标志方法焊接滚轮架型号以名称、额定载重量、结构类型、传动形式、沿工作轴线移动功能以及速度稳定程度分级等代号编制。

5图2-2 滚轮架型号表示方法2.4.1 GHJ 表示焊接滚轮架名称。

2.4.2 1X 表示焊接滚轮架额定载重量代号,直接以吨数表示。

2.4.3 2X 表示结构分类代号,表2-1。

表2-1 结构分类代号焊接滚轮架在下列使用条件下应能正常工作。

2.5.1 海拔高度不超过1000 m 。

2.5.2 周围环境空气温度不应超过下列限值:a )最高温度40℃;b )最低温度0℃。

2.5.3 空气相对湿度在日平均温度不大于25℃时,最湿月份的平均最大相对湿度为90%。

2.5.4 焊接滚轮架使用场所应无严重危害或影响滚轮架正常使用的爆炸性或腐蚀性工业气体、水蒸气、盐雾和化学性沉积物等。

2.5.5 供电电网品质JB/T 9187-1999.8电压波动(当频率为额定值时)10≤%;±频率波动(当电压为额定值时)2≤%。

±2.5.6焊接滚轮架两地轨上平面的平面度应达到GB/T 1184的有关要求。

两地轨的平行度应符合GB/T1184 的有关要求。

2.5.7使用环境如有特殊要求,用户可与制造厂协商,作特殊防护设计。

2.5.8 技术要求2.5.8.1主动滚轮应采用直流电动机或交流宽调速电动机通过变速箱驱动。

2.5.8.2主动滚轮圆周速度应满足焊接工艺的要求,在6~60 m/h范围内无级可调。

如有特殊要求,制造厂和用户协商确定。

2.5.8.3 滚轮圆周速度应稳定、均匀,不允许有爬行现象,其允许的速度波动量Δv 按不同的焊接工艺要求划分为A、B两级(见表2-2)。

6表2-2 速度稳定性能代号速度稳定程度速度允许波动百分比A 5±≤%B 10≤%±2.5.8.4.1焊接滚轮架的蜗轮副、齿轮副等传动零部件应符合GB/T 1356、GB/T 10095 和GB/T 10089中8 级精度要求。

2.5.8. 4. 2焊接滚轮架所有中心高必须相等,允许公差为GB/T 1800.3—1998中IT8的要求。

2.5.8.4.3滚轮两头和中部圆跳动应符合GB/T 1184的有关要求。

2.5.8.4.4工件两侧滚轮装配后或调整中心距后两轴线平行度、滚轮轴线与基座底面的平行度以及滚轮轴线与基座上和地轨侧面配合面的平行度在滚轮全长上测量应符合GB/T 1184的有关要求。

72.5.8.4.5工件两侧滚轮中心距在滚轮装配后或调整中心距后允许公差为GB/T1800.3—1998中IT8精度要求。

2.5.8.5焊接滚轮架必须配备可靠的焊接电缆旋转接地器,不允许焊接电流流经滚轮架的轴承。

2.5.8.6滚轮工作面的材料建议按滚轮额定载重量选取。

2.5.8.6.1滚轮架额定载重量X≤10 t,采用橡胶轮面。

12.5.8.6.2滚轮架额定载重量X>10 t而≤60 t,采用金属橡胶组合轮面,金属轮面承重,橡1胶轮面驱动)。

2.5.8.6.3滚轮架额定载重量X>60 t,采用金属轮面。

12.5.8.6.4 长轴式滚轮架的滚轮工作面的材料由供需双方商定。

2.5.8.7 滚轮直径、滚轮架的额定载重量及筒体类工件最大、最小直径应符合表7 规定。

2.5.8.8焊接滚轮架每对滚轮的中心距必须能根据筒体类工件的直径作相应的调整,保证两滚轮对筒体的包角大于45°,小于110°。

2.5.8.9筒体类工件在防轴向窜动滚轮架上进行焊接时,在整个焊接过程中工件的轴向窜动量应mm≤。

3±2.5.8.10主动滚轮驱动电动机最小功率建议按表2-3选取。

表2.5.2中所列功率值为一台电动机驱动一对主动滚轮时的功率。

如果用两台电动机分别驱动两个主动滚轮时,电动机的功率值应为表2-3中所列数值的一半。

表2-3 主滚轮电动机的最小功率2.5.8.12 焊接滚轮架应采用优质钢制造,如用焊接结构的基座,焊后必须进行消除应力热处理。

2.5.8.13 出厂前,滚轮架非工作面应喷漆。

2.5.8.14 焊接滚轮架应在适当位置设有固定的起吊钩。

2.6 检查与验收及标志、包装、运输及保管82.6.1 出厂检验滚轮架出厂前应按2.6.4所提项目和精度检查制造和装配质量,并进行空载试车。

2.6.1.1 按GB/T 10095、GB/T 10089中8 级精度及检查方法检查齿轮、蜗轮副等传动零件的质量。

2.6.1.2 将滚轮架置于平台上用高度尺测量滚轮架基座下基准面至滚轮中心尺寸,应满足2.6.4.2 要求。

2.6.1.3 用百分表测量滚轮的圆跳动,应满足2.6.4.3 要求。

2.6.1.4 将滚轮架置于平台上用高度尺测量各滚轮两端中心高的差,即为滚轮轴线与基座底面的平行度;用平尺、方箱、高度尺测量滚轮两端到基座上和地轨侧面配合面的水平尺寸差,即为两滚轮轴线平行度及滚轮轴线与地轨侧面平行度,其值应满足6.4.4 要求。

2.6.1.5 用平尺和外径百分表测量两滚轮的中心距,应满足2.6.4.5 要求。