可重构机床模块化设计技术研究

可重构机床模块化设计研讨

竞争力的制造系统。可重构模块化机床的设计目 标是, 提供 一台面向同一零件族内零件加工的、 可容易地重构以完成多 种操作的机床。它能容易地转换以完成各种类型的加工操 作, 如车削、铣削、钻削、磨削等, 能同时使用几把计算机 控制的刀具切削加工零件。它具有较简单的结构, 但仍能提 供足够的支撑零件刚性 ; 满足较高的设计精度要求n、它不 仅能以有竞争力的成本, 较高的生产率, 而且能以最小的机床

Li Ge

(Zhongyuan Institute of Technology ,Zhengzhou, Henan 450007) Abstract : According to the development of numeral control system in and out of our country now adays and the pr ogress of th e research on reconstruction mach ine tool , th is article h as discussed the basic ch aracteristics of reconstructed machine tool , the modularization design requirement of mechanism and numeral control system , and difficult point of the key technology of real zation of the modularization designs of reconstructed machine tool . Draft i the modularization design conception of reconstructed machine tool indirectly . Key words : reconstructed machine tool , modularization designs , numeral control system s requirement of technology 1 引言 可重构机床是为了快速而准确地提供响应新的市场需求 所需的生产能力和生产同一零件族内的新零件所需的制造功 能, 从一开始就设计成可面向系统级和生产资源级快速而又有

智能制造中的可重构机床系统设计与控制技术

智能制造中的可重构机床系统设计与控制技术智能制造是当今制造业的重要趋势之一,而可重构机床系统则是智能制造的重要组成部分。

本文将探讨可重构机床系统的设计与控制技术,并分析其在智能制造中的重要性。

一、可重构机床系统的概念及优势可重构机床系统是指一种具有多种工艺功能,能够实现自动快速工艺转换的机床系统。

它具有以下几个优势:1. 高效性:可重构机床系统能够在不需要人工干预的情况下完成多种加工工艺,从而提高了加工效率。

2. 灵活性:可重构机床系统能够根据生产需求快速调整加工工艺,从而满足不同客户的需求。

3. 经济效益:可重构机床系统能够节省设备投资和生产成本,提高设备利用率。

二、可重构机床系统的设计技术可重构机床系统的设计技术主要包括以下几个方面:1. 整合不同的加工工艺:对于不同的加工工艺,可重构机床系统需要设计相应的加工工具和加工方案,以实现自动快速转换。

2. 统一的机床控制系统:为了实现快速转换,可重构机床系统需要采用统一的机床控制系统,可以通过软件控制实现加工工艺的转换。

3. 可重构结构设计:可重构机床系统的结构应当具有可重构性,使其能够容易地实现加工工艺的转换,并减少转换的时间。

4. 安全性设计:可重构机床系统需要考虑安全因素,使用应急停止装置和限位开关等安全设备,以保证操作人员的安全。

三、可重构机床系统的控制技术控制技术是可重构机床系统的核心技术之一,主要包括以下几个方面:1. 多轴伺服控制技术:可重构机床系统需要采用多轴伺服控制技术,以实现高精度的加工。

2. 快速转换技术:可重构机床系统需要采用快速转换技术,使其能够在短时间内完成加工工艺的转换。

3. 实时监控技术:可重构机床系统需要采用实时监控技术,以便在加工过程中及时发现问题并进行处理。

4. 多功能控制技术:可重构机床系统需要采用多功能控制技术,能够支持多种加工工艺,并提高加工效率。

四、可重构机床系统在智能制造中的应用可重构机床系统在智能制造中具有重要的应用价值,主要表现在以下几个方面:1. 提高加工效率:可重构机床系统能够在不需要人工干预的情况下,实现多种加工工艺,从而提高了加工效率。

《开放式数控系统可重构技术研究》

《开放式数控系统可重构技术研究》一、引言随着制造业的快速发展,数控系统在机械加工领域的重要性日益凸显。

开放式数控系统作为数控技术发展的重要方向,其可重构性、灵活性和可扩展性成为当前研究的热点。

本文将就开放式数控系统的可重构技术进行深入研究,分析其重要性、现状及发展趋势。

二、开放式数控系统概述开放式数控系统(Open Numerical Control System,ONCS)是一种基于开放架构的数控系统,具有可重构、可扩展、模块化等优点。

与传统的封闭式数控系统相比,开放式数控系统在实现通用性、兼容性和灵活性等方面具有显著优势。

本文研究的重点在于开放式数控系统的可重构技术,该技术有助于实现系统的快速升级、功能拓展以及多轴联动控制等高级功能。

三、开放式数控系统可重构技术研究现状目前,国内外学者在开放式数控系统可重构技术方面取得了诸多研究成果。

从硬件角度来看,研究主要集中在高性能的控制器、高精度的传感器以及高效率的驱动器等方面。

从软件角度来看,研究则集中在模块化设计、多任务调度、实时性保障以及可重构算法等方面。

此外,国内外许多知名企业和研究机构都开发了各自的开放式数控系统平台,为可重构技术的研究提供了丰富的实践经验和理论基础。

四、开放式数控系统可重构技术的关键问题在开放式数控系统的可重构技术中,存在一些关键问题需要解决。

首先,如何实现系统的快速重构,以满足不同加工需求和工艺要求;其次,如何提高系统的模块化程度和兼容性,以降低系统的复杂性和维护成本;再次,如何保障系统的实时性和稳定性,以确保加工过程的顺利进行;最后,如何实现系统的智能化和自动化,以提高生产效率和加工质量。

五、开放式数控系统可重构技术的解决方案针对上述关键问题,本文提出以下解决方案:1. 优化模块化设计:通过优化模块化设计,将系统划分为多个独立的模块,每个模块具有特定的功能。

这样可以根据实际需求进行快速重构和功能拓展。

2. 引入先进的算法:通过引入先进的可重构算法和优化策略,实现系统的快速重构和实时响应。

可重构机械系统的模块化设计方法研究

可重构机械系统的模块化设计方法研究I. 引言在现代工业机械领域,机械系统的设计和研发已经日趋复杂化和多样化。

随着科技的不断进步,可重构机械系统成为了近年来的研究热点之一。

重构机械系统的核心目标是实现模块化设计,通过组合和替换不同的模块来满足不同的工况需求,从而实现机械系统的灵活性和可调节性。

本文旨在探讨可重构机械系统的模块化设计方法,并探讨其在实际应用中的关键问题和挑战。

II. 可重构机械系统的概述可重构机械系统是一种由多个子系统构成的机械系统,每个子系统都可以根据需要进行组合和替换。

这种设计理念可以使机械系统在不同的工况下具备不同的功能和性能。

模块化设计是实现可重构机械系统的关键,通过将机械系统划分为不同的模块,可以方便地进行组合和替换,从而实现机械系统的灵活性和可重构性。

III. 可重构机械系统的模块化设计方法A. 模块划分模块划分是可重构机械系统模块化设计的基础。

首先,需要对机械系统进行功能划分,将机械系统分为若干个功能模块,每个功能模块负责实现特定的功能。

其次,在每个功能模块内部,可以再进行进一步的划分,将功能模块细分为更小的模块,这些小模块可以被灵活地组合和替换。

模块划分的关键是确定合适的划分粒度,既要满足模块之间的独立性,又要保证模块之间的互操作性。

B. 接口设计在模块化设计中,接口设计是十分重要的一环。

合理设计接口可以保证不同模块之间的兼容性和通信能力,从而实现模块的有效组合和替换。

接口设计需要考虑到数据传输、能量传递和控制信号等方面的需求,并确保接口的标准化和统一化。

此外,在接口设计过程中,还需要考虑到未来可能的需求变化,预留一定的接口扩展能力。

C. 模块库建设模块库是支撑可重构机械系统的核心资源,它是由各种功能模块组成的集合。

模块库的建设需要从多个维度进行考量,例如功能性、性能、成本和可靠性等。

模块库的建设还需要考虑到供应链的持续性和可靠性,确保能够及时提供符合要求的模块。

IV. 可重构机械系统的关键问题和挑战A. 模块间的兼容性和通信能力在模块化设计中,不同模块之间的兼容性和通信能力是关键问题。

机床模块化设计的研究

功能结构而性能不 同的产品 , 不必对每种产品单独进行 设计 , 而是精心设计 出一批模块 , 将这些模块经过不 同 的组合 , 构造出具有不同功能结构和性能的多种产品。 模块化设计以用户需求为导 向,通过市场调研和 经济技术评价 , 确定模块的系列型谱。 模块的系列型谱

分 为纵 系列 型谱 、 横 系列 型谱 、 跨 系列模 块 。纵 系列 型 谱 为系统 中模块 的功 能 及原 理方 案 相 同 , 结 构 相似 , 但

静 , 贾元林

天水 7 4 1 0 0 0 )

7 4 1 0 0 0 ; 2 . 天水市长城开关厂有限公 司 , 甘肃

摘

要: 随着制造业 的快速发展 , 模块化 的设计成 为敏捷性制造 的重要途 径 , 它不仅缩短 了制造周期 , 而且实现了产品的多

样化。本论述介绍了模块 化设计的概念及分类 , 提出 了模块化设计的优点及步骤 即: 首先通 过市场调研 , 进行功能分析 , 建 立功能结构 , 然后划分模块 的系列 型谱 , 最后完成模块 之间的组 合 ; 并 以组合机床 的模块划分为例 , 进一步说明 了模块化设 计方法在机床中的应用。 关键词 : 模块 ; 机床 ; 模块化设计

1 . 2 模块 化设 计 的概 念

模块化设计应用 于机械 、电子 、家具等诸多行业 中, 通过模块之间的相互组合 , 可设计 出不同的变型产

品 。基 本概 念是 : 为 了开发 多种 不 同功能 结 构 , 或 相 同

模块之间的重组性及互换性 , 创建出不 同功能的产品 , 它不仅使企业在市场竞争者 中掌握主动权 ,而且为创 新设计和变型设计提供依据 ,为实现敏捷制造奠定基 础, 因此 , 本论述就模块化设计的原则进行探讨。

可重构模块化机床的集成设计

( eoa ta adA t n u cl a u cuigE g er gD pr n f A r ui l n s at a M f t n ni ei eat t n c o r i n a r n n me o N r w s r P leh i nvr t, i 10 2 ot et o t nc U ie i X ’ 7 7 ) h e n yc a l sy n a 0

l e a  ̄ De i n f r Re o fg r l o l r M a h n o s ntgr t sg o c n u ab e M du a c i e To l i

Ca o g a iZ n y n,Ya g Xu o g, Ya n i n dn h Xim n

ti p p r e p e e t o c pu l e in o c hs a e ,w rs n c n e ta s fR MMT,a d r ai erv r u osbe r c nlu ain se a is i r cp e a d g n l z t i a i s p s il e o t r t c n r n p i i l .We as rs n e e eh o g o o n l pe e tt o h itg ae e i e o rRc nert d s d n g m t d f MMT,w i h i c n u rn e i rc m o e tmo u e a d t erc nr l ro MMT.Smu ain su y idc ts h o h c s o c re t s f o p n n d l i o t l fRc d g o n n h oe i lt td n iae o ta ne rt d d i to rRc h titg ae e g m h d f MMT i a fa i l me o oo y o e inn c T, sn e o s e s e b t d lg d g i g R MM h f s Ke wo d : R c n g rb e ma u a t r g s s m ; R c n g rb e mo ua c n o l ; I tg ae e i y rs e o f u a l n c ui y t i f n e eo f ua l i d rm h e t s l a i ne rtd d s n g

机械制造中的可重构制造系统研究

机械制造中的可重构制造系统研究近年来,随着科技的飞速发展,机械制造行业也在不断追求创新和高效生产手段。

在此背景下,可重构制造系统成为了一个备受关注的研究领域。

可重构制造系统是指一种具备灵活性、可迅速适应不同生产需求的制造系统。

本文将探讨可重构制造系统在机械制造中的应用以及相关研究进展。

一、可重构制造系统的概念和特点可重构制造系统是指由多个可再配置的模块组成的制造系统,这些模块可以根据需要进行重新组合和重装。

其核心思想是通过灵活的模块化设计,实现生产过程的快速变换和自适应能力。

与传统的固定制造系统相比,可重构制造系统具有以下几点独特特点。

首先,可重构制造系统可以根据不同的产品需求进行快速调整和适应。

无论是产品类型、产能要求还是工艺流程,可重构制造系统都可以迅速进行调整,减少了因为工艺变化而需要重新设计生产线的时间和成本。

其次,可重构制造系统具备较高的生产灵活性。

传统的制造系统通常对于产品类型和数量有一定的限制,而可重构制造系统通过灵活的组合和模块化设计,可以快速适应市场需求的变化,实现定制化生产,并且能够大幅降低产品切换时间。

再次,可重构制造系统能够提高生产效率和质量。

由于其灵活性和自适应能力,可重构制造系统可以有效地提高生产线的利用率,并且降低了生产过程中的人为操作错误,从而提高了生产效率和产品质量。

二、可重构制造系统在机械制造中的应用可重构制造系统在机械制造领域具有广泛的应用前景。

首先,在传统的机械制造中,产品类型繁多,对工艺流程的变化要求较高。

通过引入可重构制造系统,可以快速适应不同产品类型和数量的需求,提高生产效率和灵活性。

其次,在机械制造行业中,产品创新是一个重要的竞争因素。

可重构制造系统可以提供更灵活、快速的生产方式,帮助企业加快产品创新的速度,并能够更好地满足客户的个性化需求。

此外,可重构制造系统还可以提高机械制造行业的可持续发展。

由于模块化设计和资源共享的特点,可重构制造系统可以降低制造过程中的能源和材料浪费,减少对环境的负荷。

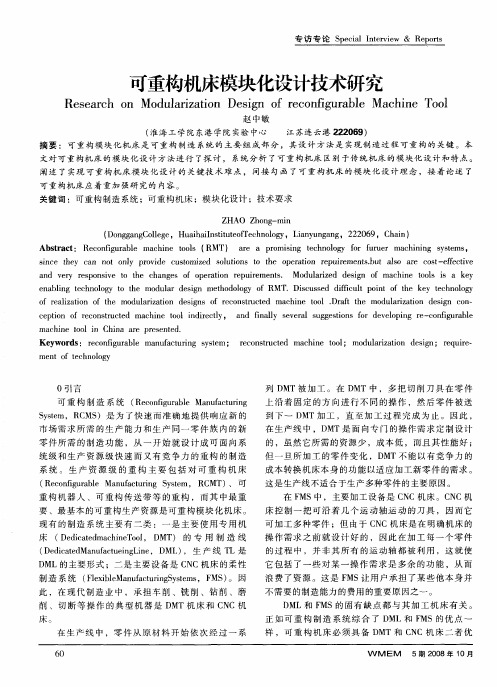

机床产品设计中的模块化技术研究

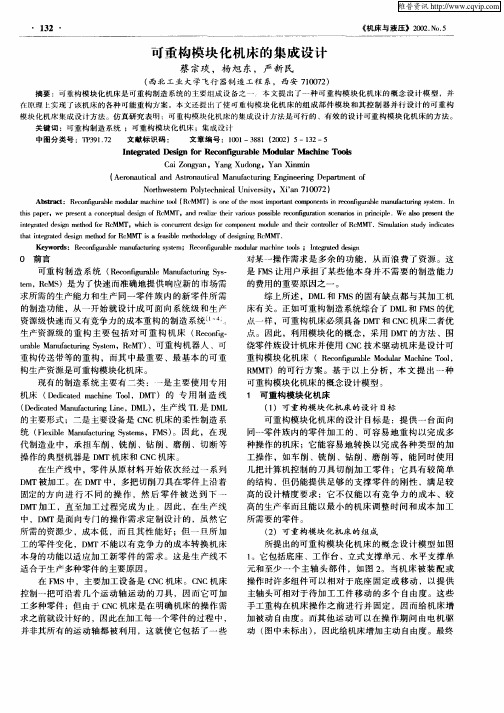

以数控双柱立式铣车床,可划分

如图1 所示的模块。 3重型机床产品模块化设计方法 .

采用模块化设计方法 ,设计不 再只是针对一种产品,而是充分考虑 扩展的可能、变型的可能,在结构、 尺寸等方面统筹考虑,留有空间,各 部件间保持相对的独立性 ,设计出的 是一组系列产品。这样的产品具有配 置灵活性大、供货周期短、质量容易 保证等特点,适应市场的能力大大增

也是可行的。

图 数控立式车床的系 2 列图谱 的模块化设计步骤如下: 第一步就是选用模块,并以选定 的模块为中心展开产品的总体设计和 详细设计。总体设计的任务和通常的 产品设计是一样的,但需全面消化模 块系列的构成特点,各模块的功能和 接口 参数, 验证模块组合后的效果。 除了选用通用模块 以外 ,还必 须进行基型模块改型和专用模块的设 计。有时为适应顾客的个性化需求, 要增加一些个性化功能和参数 ,此 时,可以将通用模块视为基型模块, 对其进行改型设计。只有那些不能从 基型模块改型的或改型不经济的特殊 功能才设计专用模块。

基本实现了全系列、全规格的数控 化,其中尤为立式车床的系列规格最

完整。

() 1特性原则 :模块的划分应尽 可能考虑机床的特性要求,力求典型

化。

是变化机床工作的空间,使机床的规 格在保证刚度的前提下具有变化的可

能性。

随着机床产品的系列规格的不断 完善,机床设计也由以前的创新设计 ( 即初次设计)演变为改进设计、变 型设计。以双立式车床为例,主要分

的跨类产品上。 以小 立车 系列 为例 ,数控 单柱

模块系列和大系列初步建立,利

用P M系统构建产品模块库。基于有 D

一定规模的模块库后,重型机床产品

Rsa h m dl t nl y ei o ah e s ou r ho g i ds n m ci t l eer o c f a e c o n g f n o o

面向智能制造的可重构机床技术研究

面向智能制造的可重构机床技术研究随着人类制造技术的进步和不断革新,新的制造模式也在不断地出现。

其中,智能制造作为一个历史上前所未有的新模式,对现代化的制造业有着重要的影响。

作为智能制造的关键技术之一,可重构机床技术的发展越来越受到人们的重视。

在这篇文章里,我们将探讨可重构机床技术的发展历程和未来发展趋势,从技术、应用和前景三个方面进行分析和讨论。

一、可重构机床技术的发展历程可重构机床技术是一种新型的机床技术,它的历史可以追溯到上世纪六十年代。

在那个时候,计算机技术的发展给机床制造业带来了新的发展机遇。

可编程控制器(PLC)和数控系统(CNC)的引入,标志着计算机在机床控制领域占据了一席之地。

随着时间的推移,可重构机床技术也在不断地发展和完善。

从单一的数控机床到多样化的可重构机床,再到现在的高级智能可重构机床,技术的进步带来了制造效率的提高和产品品质的稳定。

二、可重构机床技术的应用可重构机床技术的应用主要集中在三个方面:高效加工、高品质加工和柔性制造。

在高效加工方面,可重构机床技术主要通过提高机床的加工精度和效率来实现;在高品质加工方面,通过优化机床结构,实现对产品的高精度加工;在柔性制造方面,通过灵活的设计和多种工艺的组合,实现对多种产品的加工。

总之,可重构机床技术的应用可以不断地满足制造业对高效、高品质的需求,从而提升了机床制造业的竞争力。

三、可重构机床技术的未来发展趋势可重构机床技术的未来发展趋势主要集中在三个方面:智能化、绿色化和服务化。

首先是智能化方面,随着人工智能和物联网技术的发展,可重构机床技术也将进一步智能化,实现更加智能化和自动化的加工过程。

其次,绿色化方面也是机床技术发展的趋势之一。

随着环境污染和能源短缺问题的加剧,可重构机床技术的绿色化发展将成为未来的主流。

最后,服务化方面也是未来机床制造业发展的重要趋势。

随着市场的不断变化,可重构机床技术的研发将更加有针对性,实现多样化服务,提升客户体验。

《开放式数控系统可重构技术研究》

《开放式数控系统可重构技术研究》一、引言随着制造业的快速发展,数控技术已成为现代制造业不可或缺的核心技术。

开放式数控系统作为一种新型的数控系统,具有高度的灵活性、可扩展性和可重构性,已成为当前数控技术研究的热点。

本文将就开放式数控系统的可重构技术进行深入研究,探讨其技术特点、应用现状及未来发展趋势。

二、开放式数控系统的技术特点开放式数控系统是一种基于开放标准、模块化设计、可扩展和可重构的数控系统。

其技术特点主要表现在以下几个方面:1. 开放标准:开放式数控系统采用开放的标准和协议,使得系统具有高度的灵活性和可扩展性。

2. 模块化设计:系统采用模块化设计,方便用户根据实际需求进行定制和扩展。

3. 可重构性:系统结构具有可重构性,能够适应不同类型和规模的加工需求。

4. 高性能:系统具有高精度、高速度、高效率的特点,能够满足复杂加工的需求。

三、可重构技术研究现状可重构技术是开放式数控系统的核心技术之一,其主要研究内容包括系统架构、硬件设计、软件编程和系统集成等方面。

目前,国内外学者对可重构技术进行了广泛的研究,取得了一定的成果。

在系统架构方面,研究者们提出了多种可重构数控系统的架构,如分层式、模块化、分布式等。

这些架构能够有效地提高系统的可重构性和灵活性。

在硬件设计方面,研究者们关注于如何设计高效的硬件接口和控制器,以提高系统的性能和可靠性。

同时,为了方便用户进行系统扩展和定制,研究者们还设计了一系列易于使用的硬件模块。

在软件编程方面,研究者们主要关注于如何实现高效、稳定、可靠的编程环境和编程工具。

同时,为了方便用户进行系统开发和维护,研究者们还开发了一系列编程语言和开发工具。

在系统集成方面,研究者们致力于将硬件和软件进行有机集成,以实现系统的整体性能最优。

同时,为了方便用户进行系统调试和维护,研究者们还开发了一系列系统集成工具和技术。

四、可重构技术的应用可重构技术在开放式数控系统中的应用非常广泛。

首先,它可以方便地实现系统的升级和扩展,以满足不断变化的加工需求。

机床产品设计中的模块化技术研究

单 立 l 立 l 柱l 式 式 l l

立式ll 工 lJ 工 1 加 加

l 柱l单 l符 l l 柱 双 柱 l合 l 单

l 式l立 I加 I 立 } 式 工 l I 立式

置 灵 活性 大 、 供 货 周 期 短 、 质 量 容 易

接 口参数 ,验证模块组合后 的效果 。

除 了选 用 通 用 模 块 以外 , 还必 须进 行基 型模块 改型和 专用模 块 的设 计 。有 时为 适应顾 客 的个性化 需求 , 要 增 加 一 些 个 性 化 功 能 和参 数 ,此 时 ,可 以将 通用模 块视 为基 型模 块 , 对 其进 行改 型设计 。只有 那些 不能从 基型模 块改 型的或 改型 不经济 的特殊 功 能才设计 专用模块 。 然后进 行模 块 间的接 口设计 ,注 意模块接 口的协调性 。 最 后 进 行 模 块 化 产 品 的 装 联 设

件划 分不 是等 同的概 念 。从工 程实 际

的角度 ,为 了现有 系列产 品模 块化 的

用 。为 了便于 实现 这三种 模块 化设计

方 法 ,按 加工 直径将 整个 立式 车床产 品分成 了小系 列数控 立车 、中系列数 控 立车和 超重 系列 数控立 车三个 大 系 列 ,每个 大系 列有一 个或 多个基 型 , 再 由基型 派生 出轻 型产 品 ,大 系列 内 包含 若干 小系 列 ,同一大系 列 内的各

车 中 l 单 I 床l 心 元 l l 系 系 J 系 I 列l 列 } 列 l

l 床 l 车 机 l I车 车 } 床l 床 铣 床 铣 l l 列l系 I系 l I 列 系 列 列 l l 系

图1某数控双柱立 式铣车床的模 块划分 常 由一些 大的部件 组成 ,而这 些部件 又由零件或较小的部件 组成。 因此 ,重 型机 床 的模 块划 分和 部

可重构机床模块化设计技术研究

0引 言

列 D T被 加 工 。在 D M MT中 ,多 把 切 削 刀 具 在零 件

可 重 构 制 造 系统 ( eof ual Mauatr g R cn g rbe i n f ui c n

Ss m,R MS yt e C )是 为 了 快 速 而 准 确 地 提 供 响 应 新 的

专 访 专 论 S e ilI tr iw & Re ot p ca neve p rs

可重构机床模块化设计技术研究

Re e r h 0 d lrz t n De in o e o f u a l c i e T o s a c n Mo u a iai sg f r c n g r b e Ma h n o l o i

e a ln t c noo o he n b i g e h l g t t mo u a sg meh d lg o y d lr de i n to oo y f RMT.Dic s d i c l p i t f t e e tc n lg s use d f u t on o h k y e h o o y i

可重构机床 应 着重加 强研 究的 内容 。 关键 词 :可 Байду номын сангаас构制造 系统 ;可 重构机床 ;模块 化设 计 ;技术要求

ZHAO Z o g h n mi n

( og a g 0l e u ials tt ieh ooy i y n a g 2 0 9 h i ) D n gn C l g ,H ah i tue T c nlg ,La u gn 。2 2 6 ,C an e ni o n

A s at b t c :R c n g rbe ahn ol R r eof ual i m cie tos( MT) ae a po i n eh o g o uu r m c iig ss m , r rm s g tc nl y f fre a hnn yt s i o r e

机械设计中的可重构与模块化研究

机械设计中的可重构与模块化研究引言:随着科技的不断进步,机械设计领域也在不断发展与创新。

在过去,机械设计更注重技术细节,但随着时间的演变,设计师开始关注设计过程的灵活性和效率。

可重构性和模块化成为了机械设计中热门的研究方向。

本文将探讨机械设计中的可重构性与模块化,并分析其在不同领域中的应用。

一、可重构性的意义与技术特点可重构性在机械设计中指的是设计能够在需要时进行灵活的调整和改变,以满足不同需求。

可重构性的引入使得机械系统可以根据特定的条件和环境进行自适应,并提高系统的安全性、效率以及可维护性。

在实际应用中,可重构性通过模块化构造实现。

模块化的设计能够使得系统的各个不同组件在需要时进行连接或替换,以实现系统的重构。

二、模块化设计的优势与挑战模块化设计是实现可重构性的关键手段之一。

模块化设计可以将一个复杂的系统或产品分解成几个相对独立的模块,并通过定义接口来实现它们之间的交互。

这种设计方法的优势在于提高了系统的可维护性和可扩展性,并且使得系统能够更容易地进行改进和升级。

然而,模块化设计也带来了一些挑战,例如模块间的一致性和兼容性问题,以及模块化后系统整体性能的保证等。

三、机械设计中的可重构与模块化应用案例1. 自动化生产线自动化生产线是机械设计中一个典型的应用领域。

可重构性和模块化设计在自动化生产线中有着重要的作用。

通过引入可重构和模块化的设计,生产线可以根据不同的产品需求进行快速调整和改变,提高生产效率和灵活性。

例如,某家汽车工厂的组装线可以根据不同车型的生产需求进行模块的添加和替换,从而实现生产线的快速转换。

2. 机器人技术机器人技术是另一个机械设计中的重要应用领域。

通过模块化设计,机器人的不同组件可以根据任务需求进行组合和重构。

这种可重构和模块化的设计能够提高机器人的适应性与灵活性,使得机器人能够在不同的环境和任务中发挥更好的性能。

例如,某款模块化机器人可以根据不同的需求选择不同的模块来实现不同的功能,比如抓取、焊接等。

一种可重构机床设计方法研究

d f r n h r ce s a d ma s p o u t n t r u h i e o t u ain o t cu e a d f n t n An h i e e tc aa t r n s r d ci h o g t r c ni r t f sr t r n u c i . f o s g o u o d te p o o e c e fR r p s d s h me o MT c n b st e d sg e e e c o MT . a e a h e in r fr n e f rR s Ke wo d :Re o f u a l Ma h n o l ;De i n Me h d ;S r cu a c e y rs c n g r be i c ieT os s t o s t t r lS h me;Mo u a g u d lr

可重 构机 床 ( eofual Mahn ol,R T R cngrbe cieTos M ) i

想 的重 要保证 。 本 文从 R T模 块 群 设 置 开 始 , 出 一 种 R M 提 MT设 计 方案 , 并给 出其 原 型数 字 化 样 机模 型 。然后 基 于 加

是面向批量生产而提 出的一种可通过 自 身结构的变化 重新 配置 机 床 功 能 的新 型 机 床 设 计 思 想 。 因此 R T M

为 批量生 产企 业快 速 、 经济 地 满 足 多变 的市 场 加 工需 求提 供 了一 条 有 效 解 决 方 案 ¨ 。 目前 有 关 可 重 构 机 床 的研究 已引起 国外研 究 机 构 和企 业 界 的高 度 重 视 , 并 已取得 不少 的研究 成 果 , 到 目前 为止 还 未形 成 一 但

关键 词 : 重构 机床 可

机械设计中的可重构与模块化设计

机械设计中的可重构与模块化设计机械设计是一门重要的工程学科,它涉及到各种机械设备的设计、制造和维护等方面。

在机械设计过程中,可重构与模块化设计是两个非常关键的概念。

本文将分别介绍可重构与模块化设计,并探讨它们在机械设计中的应用。

1. 可重构设计可重构设计是指设计师能够根据需求快速、灵活地对机械系统进行修改和调整的能力。

这方面的设计方法通常利用先进的计算机辅助设计(CAD)工具。

通过CAD软件,设计师可以方便地改变机械系统的结构、尺寸和参数等各个方面。

这样一来,设计师能够更快地响应用户需求,降低开发成本,提高产品质量。

以汽车设计为例,传统的汽车设计需要大量的实物样机和试验来验证设计的可行性。

而采用可重构设计的方式,汽车厂商可以通过CAD 软件在虚拟环境中进行各种修改和调整,无需制造实物样机。

这种虚拟设计的方法,可以大大缩短汽车研发周期,提高产品的竞争力。

2. 模块化设计模块化设计是指将机械系统划分为各个互相独立的模块,每个模块都具有特定的功能和接口。

这种设计方法使得不同模块之间可以进行独立的设计、制造和维护,从而简化了整个系统的复杂性。

同时,模块化设计也使得不同模块之间可以替换和组合,以实现灵活的功能扩展和应用适应。

模块化设计在机械设计中具有很大的优势。

它使得设计师可以更加专注于单个模块的设计,而无需考虑整个系统的复杂性。

这样一来,设计师可以更加高效地工作,并且有更大的创作自由度。

同时,在制造和维护阶段,模块化设计也可以减少停机时间和维修成本。

以机床设计为例,传统的机床设计通常会将所有功能集中在一个机床上。

这样一来,机床的复杂度会大大增加,制造和维护也会变得非常困难。

而采用模块化设计的方式,设计师可以将不同的功能划分为独立的模块,比如进给模块、主轴模块、刀具模块等。

这样一来,设计师可以更加灵活地组合这些模块,以满足不同用户的需求。

综上所述,可重构与模块化设计是机械设计领域中的两个重要概念。

它们可以提高设计的灵活性和效率,降低产品的开发成本,提高产品质量。

可重构机床及其关键技术的研究

软/ 硬件上有 了开放式 、 模块化结构 , 且模块性达到设 备 最底层 , 使 得升 级和 集成 新模 块 、 这就 新功 能 、 诊断 、 维护 非常 容易 。 1 传 统 的通 用 机 床 。利 用 简 单 的 车 、 、 、 、 ) 铣 刨 磨 镗通用 机床 组合 , 从事 单件 小批 量 的产品加 工 , 对投 相 资小 , 应 范 围较 宽 , 本就 能干 ; 适 保 但生 产效率 低 , 工 加 精 度受 人 为 因 素影 响 , 常属 于 创业 原始 阶段 的制造 通 模式 , 现代化 市 场竞争 中缺 乏生命 力 。 在 2 专 用 机床 、 合 机床 、 ) 组 自动流水 线 机 床 。专用 组合机床生产线是根据客户的产品质量和生产率要求 专 门设 计 的 。例 如 汽车 、 拉机 生产 线 , 一种 典型 的 拖 是 客户化 和模 块化 机床 , 是一 种高 效 自动化技 术装 备 ; 但 由于 其通 用 部件 设 计 时 , 没有 充 分 考虑 拆 分后 的模 块 间 的接 口问题 , 制造 模 块是 由标 准化 系列 化 的通 用 其 部件和少量专用部件组合而成 , 很难保证在机床寿命 期 间 内模 块 的重 复 使用 。当企 业 产 品 品种 固定 、 大 且 批 量生 产 时 , 专用 组 合 机床 生 产线 的成本 和生产 效 益 是最 经济 合理 的 ; 当企 业产 品更新 换代 时 , 但 大部分 组 合机 床 不 能适 应新 产 品的加 工 要求 , 用 可用 的部件 利 重新改 造机 床 的成本 相对 较高 , 缺少 可行性 。

第 2 ( 第 10 ) 期 总 2期

N .( U N .2 ) o S M o1 0 2

机 械 管 理 开 发

M ANAGEM ENT A ND DEVEL0PM ENT

机械设计中的可重构性与模块化技术研究

机械设计中的可重构性与模块化技术研究随着科技的快速发展和社会的进步,机械设计领域也日新月异。

在传统的机械设计中,一台机器往往被设计成一个封闭系统,很难进行修改或升级。

然而,随着需求的变化和技术的不断更新,传统机械设计所面临的问题也越来越多。

因此,研究机械设计中的可重构性与模块化技术正在变得越来越重要。

可重构性是指机械系统能够通过改变其结构或组成部件的排列来适应不同的工作环境或任务。

相比传统的定制设计,可重构性更具灵活性和适应性。

通过模块化设计,机械系统的不同部分可以被独立开发和组装,从而实现更高效的生产和维护。

这种设计理念与现代制造业的追求高效率和低成本的要求相契合。

机械设计中的模块化技术是提高可重构性的关键。

模块化技术将机械系统划分为不同的功能模块,每个模块完成独立的任务。

这些模块可以是标准化的,也可以是根据特定需求定制的。

通过模块化设计,可以在不同的机械系统中重复使用相同的模块,从而降低生产成本。

此外,模块化还使得机械系统的维护和升级更加简便,可以通过替换或添加模块来满足新的需求。

模块化技术在机械设计中的应用范围非常广泛。

以汽车工业为例,传统的汽车设计是一个复杂的过程,需要花费大量的时间和资源。

而通过模块化技术,汽车的不同部分,如发动机、底盘和车厢可以独立设计和生产。

这不仅提高了汽车制造的效率,还使得不同型号的汽车可以共享某些模块,从而降低了成本。

在航空航天领域,模块化设计也起到了重要的作用。

航空器的结构非常复杂,设计过程需要考虑到各种因素,如安全性、重量和耐久性。

通过模块化设计,不同的飞机结构可以使用相同的模块,减少设计和制造的复杂度。

此外,模块化设计还可以帮助快速更换或升级飞机的部件,提高运维效率。

除了汽车和航空航天领域,模块化设计在其他机械领域也有广泛的应用。

比如工业机器人的设计,通过模块化技术可以实现不同构型和功能的机器人的快速组装。

这样一来,企业可以根据需要灵活选择不同的模块,满足不同的生产需求。

可重构数控系统关键技术研究的开题报告

可重构数控系统关键技术研究的开题报告一、选题背景随着数控技术的快速发展和应用,数控设备在现代制造业中的地位越来越重要。

相对于传统数控系统,可重构数控系统具有更高的灵活性和性能优越性。

因此,可重构数控系统的研究成为了数控领域的一个重要研究方向。

可重构数控系统是指采用可重构硬件为基础,通过具有高度灵活性的硬件结构和软件技术,实现对数控系统的功能重构。

可重构数控系统的核心是FPGA芯片,可以通过编程实现功能的快速改变和升级,从而适应各种不同的生产需求。

与传统的定制化数控系统相比,可重构数控系统具有更高的灵活性和可扩展性,可以为不同的生产任务提供一种通用的解决方案。

二、研究内容1. 可重构芯片技术研究可重构芯片是可重构数控系统的核心,具有完全自定义的硬件实现功能。

本研究将对可重构芯片的体系结构和设计方法进行深入研究。

2. 可重构数控系统软件设计针对目前市场上常见的数控软件,本研究将基于可重构芯片设计出一套功能更为强大、灵活的软件。

同时,将研究数控系统中其他相关软件组件的设计和实现方法。

3. 可重构数控系统集成与测试研究集成可重构芯片、数控软件和其他相关组件的方法和流程,同时进行系统测试和优化。

三、研究目的及意义1. 探索可重构数控系统的核心技术,为替代传统数控系统提供更加先进的技术支持。

2. 研发出更加灵活、高效的可重构数控系统,为企业提供更有竞争力的生产解决方案。

3. 推动可重构硬件在数控领域的应用,为硬件设计和实现提供新的思路。

4. 增强研究生的系统设计和理论研究能力,在实践中提高综合素质。

四、研究方法与技术路线1. 系统性分析和研究可重构芯片和相关技术。

2. 研究并实现可重构数控系统所需核心组件,包括可重构芯片、数控软件和相关组件等。

3. 进行系统集成和测试,并在实际生产环境中验证可重构数控系统的性能。

五、预期成果1. 设计并实现出一个功能更加强大、灵活的可重构数控系统。

2. 探索可重构数控系统相关技术的研究思路和方法,为相关领域的研究提供新的理论和实践支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

所 需 的制造 功 能,设计 成可面 向系 统级和 生产 资源 级快 速而又 有竞 争力 的重构制 造系统 。生产资源 级

的 重 构 主 要 包 括 对 可 重 构 机 床 ( eo f ual R cn g rbe i Mahn o lR MT 、可重构 机器人 、可 重构传 送 cie o, C ) T 带等 的重构 ,而其 中最 重要 、最基本 的可 重构 生产

似性 ,而且 考虑 了几何/ 理相似 性 的拓扑性 ,以及 物

基 于组合 拓扑 概念 的广 义相 似性 ,而且 引入 了极 为

机床 控制 一把可 沿着 几个运 动轴运 动 的刀具 ,因而

它 可加工 多种零 件: 由于 C 但 NC机床 是在 明确机 床

重 要 的模块 特性— — 接 口( 界面) 合 , 以实 现模 块 整

1 1 模 块化概 念更广 . 传 统 的机 床模 块化 设计主要 是针对 机械 部件 的 模 块化 ,而 可重 构机 床 的模块化 除 了机 械零 部件 以 外 ,还 包括控 制系 统 的硬 件模块 化 ,控 制软件 的模 块化 以及各种 辅助 工具 的模块化 。 12 设 计原理 有所拓 展 . 传 统机床 模块化 的本质 是基 于几何 相似性 、物 理 相似 性 的成 组性 ,模块 间 的组 合性表 现为相对 固 定 的拓 扑 结构 : 可 重构 机床 的可 重 构性 是对 传 统 而

零件族 设计机床 并 使用 C NC 技术驱 动机床 是设 计

13 模块化设计的目标定位不 同 . 传统 的模块 化机床 设计面 向的对 象 是机 床制造 厂 , 目标是机 床 设计 、制造 中的系列 化 、组合化 ,

以实 现机床 产 品对 市场 的快速 响应 。而可 重构机床 模 块 化设计 服务 的对象 是机床 的最 终用 户 , 目标 是

集成 的 “ 相乘 效果 ” 。

的操作 需求 之前就 设计 好 的, 因此在 加 工每一个 零

件 的过程 中 ,并 非其所 有 的运 动轴 都被利用 , DML 和 F MS 的固有缺 点 都 与其加 工机 床 有

关。 可重 构机 床 必须具 备 DMT和 C NC机床 二者优 点 。利用模 块化 的概念 ,采 用 DMT 的方法 、 围绕

可 重构机床 与普通 机床 的主 要区别在 于其 具有

S s m, C ) 为 了快 速 而准确 地提 供适 应 市场 yt R MS是 e

需求 所需 的生产 能力和 生产 同一零件 族 内的新 零件

模块 化 结构和可 重构 能力 ,即能够 通过对 机床组 成 部件 或模 块 的重 组与更 替 ,调整其 加工功 能和某 些 性 能 ,及 时 、高 效地满 足被加 工零 件 的各 种需求 。 可重 构机床 的特 点决 定 了它 必须采 用模块 化设计 。 Байду номын сангаас 模块化 机床 的概 念早 已提 出并在组 合机床 和通用机 床 的设计 中得到 应用 。但与传 统 的机床 模 块化设 计 相 比,可重 构机床 的模 块化从 设计概 念 、设计原 理

维普资讯

2 0 年第 4期 ( 07 总第 12期 ) 7

可重 构 机床 模 块 化 设 计 技术 研 究

赵 中敏

淮海工学院东港学院 实验 中心 ( 209 2 26 )

摘 要 对 可 重 构机 床 的模 块 化 设计 方 法 进 行 了探 讨 ,分 析 了可 重 构机 床 与 传 统 机 床 的模 块化 设计 的区 别 。阐 述

资源 是可重 构模块 化机床 。现 有 的制 造系 统主要 有

二类 : 一是 主 要 使用 专 用机 床 ( dct c ie De i e Mahn ad o l DMT 的专 用制造 线( dct n fc r g T o, ) De i e Ma uati ad u n Ln , ML , 是主要 设备是 C ie D )二 NC机床 的柔 性制造 系统(lxbe n fc r g ytmsF ) Fe il Ma uat i s , MS 。 un S e

了实现可重构机床模块化设计的关键技术难点 ,间接勾画 了可重构机床 的模块化设计理念 ,同时也论述 了可重构 机床应着 重加 强研究的 内容。

关 键 词 可 重 构制 造 系 统 可 重 构机 床 模 块 化 设 计

可重 构制 造系 统( eo f ua l Mauatr g R cn g rbe n fc i i un

使机床 作 为一种 制造资源 在其 整个寿命 周 期 内的使

可重 构模块化 机床 的可行 方案 。 1 可重构机床 的模 块化设 计特 点

用 功 能与性 能 的组 合化 、柔性 化 ,以实现整 个制造 过程对 产 品市 场 的快速 响应和 制造成本 的节 约化 。

维普资讯

《 密制 造 与 自动 化 》 精

14 模块化设计的方法不同 . 1 模块 的划分 与功 能设计方 面 )

的模块 划分 可简化 设备结 构 ,降低 设备 重构频 率, 传 统机床 的 提高 模块之 间 的精 匹配度 , 减少 重构操作 的工作 量 ,

成 组性 的进一 步拓展 ,不仅 考虑 了几何 、物理 的相

在 生产线 中,零 件从 原材料 开始 依次经 过一 系

列 DMT被加 工 。因此 , 生产线 中 DMT是 面 向专 在 门的操 作需求 定制设 计 的,虽然 它所 需的资源 少 , 成本低 , 且性 能也好 , 一旦所 加工 的零件 变化 , 而 但 DMT不 能适应加 工新 零件 的需求 。 是生产线 不适 这 合 于生 产多种零 件 的主要原 因 。 在F MS中 ,主 要加 工设备 是 C NC机 床 。C NC