msa手册1_数学_自然科学_专业资料

MSA手册_(新)

● 分辨力(discrimination)、可读性(readability)、解 析度(resolution)

√ 别名:最小可读单位、测量解析度、最小刻度 极限、或探测的最小极限

√ 由设计所确定的固有特性 √ 一个测量仪器或输出的最小刻度单位 √ 通常被显示为测量单位 √ 10:1 的比例法则 ● 有效解析度(effective resolution) √ 特定应用条件下,一个测量系统对过程变差的

2010 年 6 月

1

MSA 第四版快速指南

测量系统类型 基本计量型

基本计数型 不可重复

(例如,破坏试验) 复杂计量型

复合的系统,量具 或试验标准 其他 其它

MSA 方法 级差,均值制图 信号探测法,假设试验分析法

控制图法

极差法,均值和极差法,方差分析(ANOVA)法, 偏倚,线性,控制图法

表征数据质量最通用的统计特性是测量系统的偏倚和方差。所谓偏倚的特性,是指数据相对 参考(基准)值的位置,而被称为变差的特性是指数据的分布宽度。

低质量数据最普通的原因之一是变差太大。一组数据中的变差多是由于测量系统及其环境相

4

互作用造成的。例如,一个用来测量一罐液体容积的测量系统,可能对该测量系统所处的环 境中的大气温度较敏感。在这种情况下,数据的变差可能是因为环境温度变化造成的。因此, 对测量的数据很难解释,因此,该测量系统不尽理想。

● 性能(performance)

√

长期读数的变化量

√

以总变差(total variation)为基础

● 不确定度(uncertainty)

√

有关被测值的数值估计范围,相信真值包括

在此范围内

MSA手册(第三版)

内部资料严禁翻印测量系统分析参考手册第三版1990年2月第一版1995年2月第一版;1998年6月第二次印刷2002年3月第三版©1990©1995©2002版权由戴姆勒克莱斯勒、福特和通用汽车公司所有本参考手册是在美国质量协会(ASQ)及汽车工业行动集团(AIAG)主持下,由戴姆勒克莱斯勒、福特和通用汽车公司供方质量要求特别工作组认可的测量系统分析(MSA)工作组编写,负责第三版的工作组成员是David Benham(戴姆勒克莱斯勒)、Michael Down (通用)、Peter Cvetkovski(福特),以及Gregory Gruska(第三代公司)、Tripp Martin(FM 公司)、以及Steve Stahley(SRS技术服务)。

过去,克莱斯勒、福特和通用汽车公司各有其用于保证供方产品一致性的指南和格式。

这些指南的差异导致了对供方资源的额外要求。

为了改善这种状况,特别工作组被特许将克莱斯勒、福特和通用汽车公司所使用的参考手册、程序、报告格式有及技术术语进行标准化处理。

因此,克莱斯勒、福特和通用汽车公司同意在1990年编写并以通过AIAG分发MSA手册。

第一版发行后,供方反应良好,并根据实际应用经验,提出了一些修改建议,这些建议都已纳入第二版和第三版。

由克莱斯勒、福特和通用汽车公司批准并承认的本手册是QS-9000的补充参考文件。

本手册对测量系统分析进行了介绍,它并不限制与特殊生产过程或特殊商品相适应的分析方法的发展。

尽管这些指南非覆盖测量系统通常出现的情况,但可能还有一些问题没有考虑到。

这些问题应直接向顾客的供方质量质量保证(SQA)部门提出。

如果不知如何与有关的SQA部门联系,在顾客采购部的采购员可以提供帮助。

MSA工作组衷心感谢:戴姆勒克莱斯勒汽车公司副总裁Tom Sidlik、福特汽车公司Carlos Mazzorin,以及通用汽车公司Bo Andersson的指导和承诺;感谢AIAG在编写、出版、分发手册中提供的帮助;感谢特别工作组负责人Hank Gryn(戴姆勒克莱斯勒)、Russ Hopkins (福特)、Joe Bransky(通用),Jackie Parkhurst(通用(作为代表与ASQ及美国试验与材料协会(国际ASTM)的联系。

msa操作手册.doc(甲上)

統計製程品質管理系統( 甲上SPC V8.05)MSA儀校模組操作手冊(適合品保課,及從事儀器校驗的人員)目錄3.8 MSA操作說明----------------------------------------------------------------------------------------- 2四、品管指標公式----------------------------------------------------------------------8MSA模塊操作說明一.儀器類別設定儀器的分類,可根據儀器的特性來進行分類,當存在此類型的儀器時,不通將此類型刪除,必須將此類型之儀器刪除後方能進行刪除。

儀器類別也可進行階層管理。

類別編號:方便電腦化作業,為關鍵值,不能為空,不能重複;類別名稱:不能為空,建議不要重複;上層類別:所屬類別,系統自動產生樹狀結構,如清除請按<Del>鍵,為空為最上層類別。

二.量測儀器設定儀器編號:不能為空,不能重覆,建議設定前進行規劃,設定好後請不要任意進行改動;儀器名稱:不能為空,可以重覆,如不同編號的儀器可能名稱都是相同,既同一類儀器;所屬類別:不能為空,此處有權限控制,如果用戶有類別限制,則只能對此類別及下屬類別處理資料;所屬工序:儀器所在部門,由此部門負責管理,有權限控制,移轉作業時自動改變此部門資料;其他設定,請參照儀器說明書進行設定〃三.計量型GRR分析“GRR”即測量儀器之重複性與再現性分析;而測量系統的波動(重複性、再現性)則不僅與測量儀器有關,而且與操作者、零件間本身的差異等有關。

所以我們將先考察量具、操作者和零件間差異引起的測量波動,最後再加以綜合,以衡量測量系統是否可接受。

1.重複性分析:由一個評價人採用同一種測量儀器,多次測量同一零件的同一特性時獲得的測量值變差稱為量具的重複性(或稱為測量系統的重複性),簡稱重複性,記為EV。

測量過程的重複性反映測量系統自身的變異。

新版MSA资料(最全)

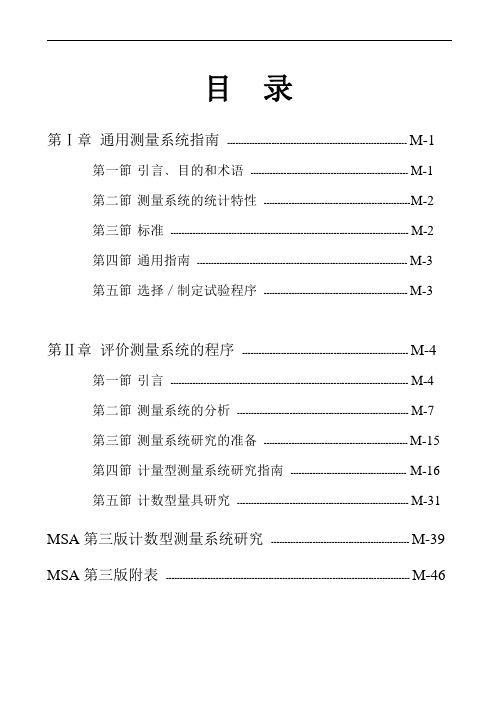

目录第Ⅰ章通用测量系统指南----------------------------------------------------------------- M-1第一節引言﹑目的和术语--------------------------------------------------------- M-1第二節测量系统的统计特性-----------------------------------------------------M-2第三節标准-------------------------------------------------------------------------------------- M-2第四節通用指南---------------------------------------------------------------------------- M-3第五節选择/制定试验程序---------------------------------------------------- M-3第Ⅱ章评价测量系统的程序------------------------------------------------------------ M-4 第一節引言-------------------------------------------------------------------------------------- M-4第二節测量系统的分析-------------------------------------------------------------- M-7第三節测量系统研究的准备---------------------------------------------------- M-15第四節计量型测量系统研究指南------------------------------------------ M-16第五節计数型量具研究-------------------------------------------------------------- M-31 MSA第三版计数型测量系统研究-------------------------------------------------- M-39 MSA第三版附表---------------------------------------------------------------------------------------- M-46第Ⅰ章通用测量系统指南第一节引言﹑目的和术语引言现在人们大量使用测量数据来决定许多事情﹒1.如依据测量数据来决定是否调整制造过程(利用统计控制过程)2.测量数据可以确定两个或多个变量之间是否存在某种显著关系﹒例如﹐推测一模制塑料件的关键尺寸与浇注材料温度有关系﹒这种可能的关系可通过回归分析进行研究3.利用测量数据来分析各种过程﹐理解各种过程4.了解测量数据的质量﹒质量高﹐带来的效益大质量低﹐带来的效益低﹒测量数据的质量如果测量数据与标准值都很“接近”﹐这些测量数据的质量“高”如果一些或全部测量结果“远离”标准值﹐这些数据的质量“低”﹒表征数据质量最通用的统计特性是偏倚和方差﹒所谓偏倚的特性﹐是指数据相对标准值的位置﹐而所谓方差的特性﹐是指数据的分布﹒低质量数据最普通的原因之一是数据变差太大﹒一组测量的变差大多是由于测量系统和它的环境之间的交互作用造成的﹒如果这种交互作用产生太大的变差﹐那么数据的质量会很低﹐以致这些数据是无用的﹒因为这一测量系统的变差﹐可能会掩盖制造过程中的变差﹒管理一个测量系统的许多工作是监视和控制变差﹒这时应着重于环境对测量系统的影响﹐以获得高质量的数据﹒如果数据的质量是不可接受的﹐则必须改进﹐通常是通过改进测量系统来完成﹐而不是改进数据本身﹒测量过程可将一种测量过程看成一个制造过程﹐它产生数字(数据)作为输出﹒目的MSA是介绍选择各种方法来评定测量系统﹐它普遍用于工业界的测量系统﹒它主要的焦点是对每个零件能重复读数的测量系统﹒术语量具﹔任何用来获得测量结果的装置经常用来特指用在车间的装置包括用来测量合格/不合格的装置﹒测量系统﹔用来对被测特性赋值的操作﹑程序﹑量具﹑设备﹑软件以及操作人员的集合用来获得测量结果的整个过程﹒测量系统的统计特性理想的测量系统应只产生“正确”的测量结果﹒每次测量结果总应该与一个标准值相符﹒能产生理想测量结果的测量系统﹐应具有零方差﹑零偏倚和以所测的任何产品错误分类为零概率的统计特性﹒遗憾的是﹐具有这样理想的统计特性的测量系统几乎不存在﹒测量系统的质量经常只用其产生出来的测量数据的统计特性来确定﹒每一个测量系统可能需要有不同的统计特性﹐但有一些特性是所有测量系统必须共有的﹐它们包括﹔1.测量系统必须处于统计控制中﹐测量系统中的变差只能是由于普通原因而不是由于特殊原因造成的﹒这可称为统计稳定性2.测量系统的变异必须比制造过程的变异小3.变异应小于公差带4.测量精度应高于过程变异和公差两者中精度较高者﹐一般来说﹐测量精度是过程变异和公差带两者中精度较高者的十分之一5.如果测量系统统计特性可能随被测项目的改变而变化﹒则测量系统最大的(最坏)变差应小于过程变差和公差带两者中的较小者﹒第三节标准背景1.在整个等级制中最高级标准为国家标准﹒测量结果从国家标准传递到下一级标准﹐称之为第一级标准﹒2.第一级标准常用来校准其它测量系统﹒但是通常第一级标准对日常使用来说太昂贵且易损坏﹒取而代之﹐测量结果从第一级标准传递到另一级标准﹐称之为第二级标准﹒3.一般来说﹐越是远离国家标准的标准﹐该标准就越是耐其环境的变化﹐因此保持它也就越便宜和容易﹒但是﹐这些优点通常是以较低精度为代价得到的﹒一个机构没有自己的计量部门时就可以选择利用外面机构的设备﹐这种机构称为“校准试验室”﹒4.标准的使用一般地﹐确定一套测量系统的精度﹐如果不使用可追溯标准是很困难的﹒对于完成破坏性测量的测量系统尤其困难﹒对于许多非破坏性的测量系统也是困难的﹒幸运的是﹐对于某些系统﹐精度不象重复性那样重要﹒但是对于精度是重要的系统﹐使用可追溯标准经常是正确保证测量系统在它预期使用中有足够精度的唯一方法﹒可追溯标准的使用特别有助于减少某些生产者和顾客之间的测量结果不一致时而产生的矛盾﹒通用指南评定一个测量系统的第一步是验证该系统一直在测量正确的变量﹒如果一直在测量错误的变量﹐那么无论该测量系统多幺准确或精密﹐都将是徒劳无益的﹒评定一个测量系统的第二步是确定该测量系统必须具有什幺样可接受的统计特性﹒测量系统的评定通常分为两个阶段﹒在第一阶段﹐我们要明白该测量过程并确定该测量系统能否满足我们的需要﹒第一阶段试验有两个目的﹐第一个目的是确定该测量系统是否具有所需要的统计特性﹒第一阶段试验的第二个目的是发现哪种环境因素对测量系统有显著影响﹒如果试验表明周围环境温度没有明显的影响﹐那么该测量系统可放心地在车间里使用﹒第二阶段试验的目的是验证一个测量系统一旦被认为是可行的﹐应持续具有恰当的统计特性﹒“量具R和R”的研究是第二阶段试验的一种形式﹒第二阶段试验通常作为该机构正常校准程序﹐维护程序和计量程序的一部分日常工作来完成﹐但是也可以相互独立地完成﹐试验通常在该机构中完成﹒第五节选择/制定试验程序当选择或制定一个评定方法时﹐一般应考虑的问题包括﹔1.试验中是否应使用诸如那些可追溯的标准2.正在进行的试验﹐应考虑使用盲测﹒盲测是指在实际测量环境下﹐在操作者事先不知正在对该测量系统进行评定的条件下﹐获得的测量结果3.试验成本4.试验所需要的时间5.定义﹒如准确度﹑精密度﹑重复性和再现性等6.是否由这个测量系统取得的测量结果要与另外一个测量系统得到的测量结果对比﹕如果两个系统一起工作不正常﹐那幺不用标准﹐就不可能确定哪个系统需要改进7.试验应每隔多久进行一次﹕第二章评价测量系统的程序第一节引言第Ⅱ章中介绍的程序广泛用于整个汽车工业﹐以评价用于生产环境中的测量系统﹐特别是这些程序用于评定下列统计特性﹔重复性﹑再现性﹑偏倚﹑稳定性以及线性﹒这些程序有时被称为“量具R和R”程序﹒这是因为它们常常只是用来评价再现性和重复性这两项统计特性﹒通常﹐这些方法便于在生产环境中使用﹐而且﹐虽然它们是统计学方法﹐但非统计学领域的人同样可以使用﹒测量有关的问题在评价一个测量系统时需要确定三个基本问题﹒首先﹐这种测量系统有足够的分辨力吗﹕其次﹐这种测量系统在一定时间内是否在统计上保持一致﹕第三﹐这些统计性能在预期范围内是否一致﹐并且用于过程分析或控制是否可接受﹕测量系统变差的类型测量系统误差可以分成五种类型﹔偏倚﹐重复性﹐再现性﹐稳定性以及线性﹒偏倚是测量结果的观测平均值与基准值的差值﹒基准值﹐也称为可接受的基准值或标准值﹐一个基准值可以通过采用更高级别的测量设备(例如﹐计量实验室或全尺寸检验设备)进行多次测量﹐取其平均值来确定﹒图偏倚重复性是由一个评价人﹐采用一种测量仪器﹐多次测量同一零件的同一特性时获得的测量值变差﹒图重复性再现性再现性是由不同的评价人﹐采用相同的测量仪器﹐测量同一零件的同一特性时测量平均值的变差﹒图再现性稳定性稳定性(或飘移)﹐是测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量值总变差﹒图稳定性线性(直线、非曲线)线性是在量具预期的工作范围内﹐偏倚值的差值﹒图线性1图线性2(变化的线性偏倚)第二节测量系统的分析对用来描述测量系统变差的分布可以赋予下列特性﹔1.位置•稳定性•偏倚•线性﹒2.宽度或范围•重复性•再现性﹒除了讨论这些特性外﹐本节还将分析测量系统的分辨力及如何定量表示零件内变差对整个测量系统变差的影响﹒分析这些特性的最主要假设是被测零件或特性不受测量改变或破坏﹒测量系统的分辨力如果不能测定出过程的变差﹐这种分辨力用于分析是不可接受的﹐如果不能测定出特殊原因的变差﹐它用于控制也是不可接受的﹒图不重叠的过程分布的数据分级对控制与分析活动的影响过程控制图稳定性测量系统的稳定性﹐即对于其给定零件或标准零件随时间变化系统偏倚中的总变差量﹐及统计稳定性﹐应用于重复性﹑偏倚﹑一般过程等﹒过程(或系统)统计稳定性﹐结合专业知识﹐允许我们预测将来的过程性能﹒如果不了解一个测量过程控制状态的数据﹐则只有用重复性﹐再现性等的数字来描述研究中可得到的数据﹒这些数字对于将来的性能没有任何意义﹒在不知测量系统的稳定状态时﹐评价该系统的重复性﹑再现性可能弊大于利﹒如果分析的结果是要采取措施﹐则最后结果可能是测量系统的变差由于干预不当而增加﹒测量系统统计稳定性﹐讨论的主要问题常常是系统处于稳定的时间长度﹒如“短期稳定性”及“长期稳定性”﹒如果测量系统在预热期间漂移﹐通过采用控制限评价为统计不稳定﹐则该系统在预热期间是统计不稳定的﹒同样地﹐随着温度的改变而波动的系统在变化期间可能不是统计稳定的﹒测量系统的损耗(损耗率取决于零件设计及损耗特性)可能需要数月时间才表现出统计不稳定性﹒因腐蚀而产生变化的测量系统﹐不使用期间可能改变﹐但一经清洗及正常使用可能是统计稳定的﹒当评价测量系统的统计稳定性时﹐必须考虑到系统使用寿命期间会遇到的预期环境﹑使用者﹑零件及方法﹒评价测量系统统计稳定性之前﹐决定并优先考虑哪种因素可影响测量系统并把研究中高度优先因素包括进去﹒过程改进工具如因果图﹑过程流程图和过程模型﹐在确定这些因素中是有用的﹒通过使用控制图来确定统计稳定性﹒控制图可提供方法来分离影响所有测量结果的原因产生的变差(普通原因变差)和特殊条件产生的变差(特殊原因变差)﹒研究测量系统稳定性的一个方法是按常规画出基准或基准件重复读数的平均值和极差﹒系统的改进有时用指数来度量﹐但有了控制图﹐系统的改进可在图上看出来﹒进一步的改进可视为变窄了控制极限﹐表明已经缩减了系统变差的一般原因﹒对统计过程控制的理论的学习及实践将提高使用者对控制图的理解﹒稳定性示例R(s)图中失控状态表明不稳定的重复性(也许什幺东西松动﹑气路部分阻塞﹑电压变化等)﹒X图中失控表明测量系统不再正确地测量(偏倚已经改变)﹒如果原因是磨损﹐则可能要重新校准﹒偏倚通常可在工具室或全尺寸检验设备上完成﹒基准值从这些读数中获得﹐然后这些读数要与量具R&R研究中的评价人的观察平均值(定为XA ﹐XB﹐XC)进行比较﹒可采用下列替代的方法﹔1.在工具室或全尺寸检验设备上对一个基准件进行精密测量2.让一位评价人用正被评价的量具测量同一零件至少10次3.计算读数的平均值﹒基准值与平均值之间的差值表示测量系统的偏倚﹒如果需要一个指数﹐把偏倚乘以100再除以过程变差(或容差)﹐就把偏倚转化为过程变差(或容差)的百分比﹒如果偏倚相对比较大﹐查看这些可能的原因﹔(1)基准的误差(2)磨损的零件(3)制造的仪器尺寸不对(4)仪器没有正确校准(5)评价人员使用仪器不正确﹒偏倚示例偏倚由基准值与测量观测平均值之间的差值确定﹒为此﹐一位评价人对一个样件测量10次﹒10次测量值如下所示﹒由全尺寸检验确定的基准值为0.80mm﹐该零件的过程变差为0.70mm﹒X1075=.X6080=.X2075=.X7075=.X3080=.X8075=.X4080=.X9075=.X5065=.X10070=.观测平均值为测量结果总和除以10XX===∑107510075..如图所示﹐偏倚是基准值与观察平均值间的差值﹒基准值图偏倚示例偏倚=观察平均值-基准值偏倚=0.75-0.80=-0.05偏倚占过程变差的百分比计算如下﹔偏倚%=100[|偏倚|/过程变差]偏倚%=100[0.05/0.70]=7.1%偏倚占容差百分比采用同样方法计算﹐式中用容差代替过程变差﹒因此﹐在量具R&R研究中使用的厚薄规的偏倚为-0.05mm﹒这意味着测量观测值平均比基准值小0.05mm﹐是过程变差的7.1%.重复性测量过程的重复性意味着测量系统自身的变异是一致的﹒由于仪器自身以及零件在仪器中位置变化导致的测量变差是重复性误差的两个一般原因﹒由于子组重复测量的极差代表了这两种变差﹐极差图将显示测量过程的一致性﹒如果极差图失控﹐通常测量过程的一致性有问题﹒应调查识别为失控的点的不一致性原因加以纠正﹒唯一的例外是前面讨论过的当测量系统分辨率不足时出现的情况﹒如果极差图受控﹐则仪器变差及测量过程在研究期间是一致的﹒重复性示例评价人1 评价人2零件1 2 3 4 5 1 2 3 4 5试验2 216 216 216 212 219 219 216 215 212 2203 216 218 216 212 220 220 220 216 212 220X X平均216.3 218.0 216.3 212.7 218.3 216.3 218.3 217.3 215.7 213.3 220.0 216.9 值极差 1.0 4.0 1.0 2.0 4.0 4.0 4.0 1.0 4.0 0.0表数据表图 重复性极差控制图R 图控制限﹔R ==251025. D 30000=. D 42575=.(见表3) U C L R D R =⨯=⨯=425257564... L C L R D R =⨯=30000.再现性测量过程的再现性表明评价人的变异性是一致的﹒零件间变差在均值控制图中可看出零件间的变差﹒对每一位评价人来说﹐子组平均值反映出零件间的变异﹒由于零件平均值的控制限值以重复性误差为基础﹐而不是零件间的变差﹐所以许多子组的平均值在限值以外﹒如果没有一个子组平均值在这些限值之外﹐则零件间变差隐蔽在重复性中﹐测量变差支配着过程变差﹐如果这些零件用来代表过程变差﹐则此测量系统用于分析过程是不可接受的﹒相反地﹐如果越多的平均值落在限值之外﹐并且评价人一致同意哪些零件与总平均值不相同﹐则该测量越有用﹒如果大多数零件平均值落在限值外﹐且评价人一致同意哪些零件平均值落在控制限值之外﹐那幺一般认为测量系统是适当的﹒因此﹐X 图表明测量系统测量零件的相对能力﹒在某些情况下﹐这种评价足够用来确定测量系统是否合适﹒一旦测量过程是一致的(极差图受控)﹐而且可检测出零件间变差(均值图的大部分点在控制限值外)﹐那幺可确定测量系统占过程变差的百分比﹒产品尺寸的分级(数据分级)数﹐可以根据[σσpm]⨯141.或1.41(PV /R&R )确定﹒ 如果数据分级数量少于2个﹐测量系统用于控制过程没有任何意义﹒它全是干扰﹐不能说一个零件不同于另一个﹒如果数据数量为2个﹐这样数据可分为高和低两组﹐这与计数型数据等同﹒对于过程分析来说﹐数据分级数必须为5个﹐最好更多﹐这样测量系统才是可接受的﹒ 因此﹐容差百分率﹐过程变差百分率﹐数据分级数是估计测量系统可接受性的不同量度.零件间变差示例X =2166.U C L X A R X=+2 L C L X A R X =-2 =+⨯2166102325... =-⨯2166102325... =2192. =2141.式中试验次数(3)用的(A 2)系数等于1023.﹒只有30%的零件平均值在限值外﹐测量过程不足以检测出零件间变差图零件评价人均值图由于只有30%或少于一半的平均值在限值外﹐本例中的测量系统不足以检测出零件间变差﹒注﹔本分析假定研究中使用的零件代表总的过程变差﹒如果所有零件是相似的(例如﹐聚集在过程平均值附近)﹐50%规则将无效﹒线性偏倚平均值与基准值有非线性关系﹒这需要进一步分析以判定测量系统的线性是否可接受﹒如果测量系统为非线性﹐查找这些可能原因﹔1.在工作范围上限和下限内仪器没有正确校准2.最小或最大值校准量具的误差3.磨损的仪器4.仪器固有的设计特性﹒线性示例某工厂领班对确定某测量系统的线性感兴趣﹒基于该过程变差﹐在测量系统工作范围内选定五个零件﹒通过全尺寸检验设备测量每个零件以确定它们的基准值﹒然后一位评价人对每个零件测量12次﹒零件随机抽取﹐每个零件平均值与偏倚平均值的计算如下表所示﹒零件偏倚由零件平均值减去零件基准值计算得出﹒零件 1 2 3 4 5基准值 2.00 4.00 6.00 8.00 10.001 2.70 5.10 5.80 7.60 9.102 2.50 3.90 5.70 7.70 9.303 2.40 4.20 5.90 7.80 9.50试 4 2.50 5.00 5.90 7.70 9.305 2.70 3.80 6.00 7.80 9.406 2.30 3.90 6.10 7.80 9.50验7 2.50 3.90 6.00 7.80 9.508 2.50 3.90 6.10 7.70 9.509 2.40 3.90 6.40 7.80 9.60次10 2.40 4.00 6.30 7.50 9.2011 2.60 4.10 6.00 7.60 9.3012 2.40 3.80 6.10 7.70 9.40数零件平均值 2.49 4.13 6.03 7.71 9.38 基准值 2.00 4.00 6.00 8.00 10.00偏倚+0.49 +0.13 +0.03 -0.29 -0.62极差0.4 1.3 0.7 0.3 0.5表量具数据一览表y=b+ax式中﹔x=基准值y=偏倚a=斜率axy xynxxn=--=-∑∑∑∑∑()().2201317bynaxn=-⨯=∑∑().07367Rxy xynxxnyyn222222098 =--⨯-=∑∑∑∑∑∑∑[][(())][(())].偏倚=+b ax=-⨯0736701317..(基准值)线性=|斜率|×(过程变差)=0.1317×6.00=0.79%线性=100[线性/过程变差]=13.17%拟合优度(R2)=0.98图12 线性图拟合优度可用来推断偏倚与基准值之间的线性关系。

MSA测试系统分析

内部培训教材 稳定性(Stability)

Time2

Time1 Stability

Time

供应商管理科

稳定性

稳定性:指一个测量系统在某一持续时间(指几天而不是几小时)获得的

对同一基准或零件的一个单一特性的测量值总变差。 一般的,随着时间或环境的变化可能对测量系统产生影响时,应 对测量系统的稳定性进行研究。

内部培训教材

稳定性(Stability)

量具稳定性分析指南:

1、获得一个标准样本,可以使用在偏倚和线性分析中作为样件的基准、 标准样件,如该样品不可得,选择一个落在产品测量中程数得生产零件, 指定为稳定分析得标准样本。

2、定期对标准件的3到5次测量(应在不同得时间读数以代表测量系统得实 际使用情况,以便说明在一天中预热、周围环境和其他因素发生变化)。

供应商管理科

内部培训教材

检查方法导致的变差评估

供应商管理科

内部培训教材 重复性(Repeatability)定义

重复性:由一个评价人, 采用一种测量仪器,多次测 量同一零件的同一特性时获 得的测量值变差。

重复性

供应商管理科

内部培训教材 再现性(Reproducibility)定义

B作业者

重复性:由不同的评价人, 采用相同的测量仪器,测量 同一零件的同一特性时测量 平均值的变差。

供应商管理科

内部培训教材 不确定度的评估

不确定度是误差变量 步骤: +/- σ (x-bar)*t(表)是“随机不确定度”, 我们分析的数据为+/-0.556微米 标准不确定度称为“系统不确定度” 总不确定度=Sqrt((RU)^2+(SU)^2)

供应商管理科

内部培训教材 不确定度的评估

质量管理五大手册-MSA

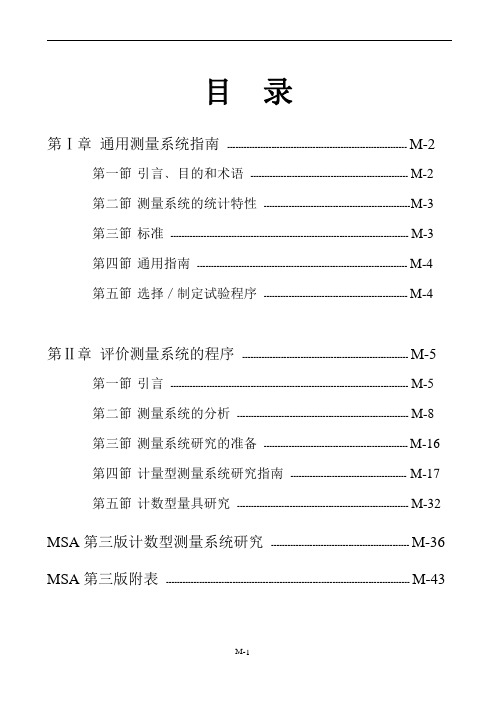

目录第Ⅰ章通用测量系统指南----------------------------------------------------------------- M-2第一節引言﹑目的和术语--------------------------------------------------------- M-2第二節测量系统的统计特性-----------------------------------------------------M-3第三節标准-------------------------------------------------------------------------------------- M-3第四節通用指南---------------------------------------------------------------------------- M-4第五節选择/制定试验程序---------------------------------------------------- M-4第Ⅱ章评价测量系统的程序------------------------------------------------------------ M-5 第一節引言-------------------------------------------------------------------------------------- M-5第二節测量系统的分析-------------------------------------------------------------- M-8第三節测量系统研究的准备---------------------------------------------------- M-16第四節计量型测量系统研究指南------------------------------------------ M-17第五節计数型量具研究-------------------------------------------------------------- M-32 MSA第三版计数型测量系统研究-------------------------------------------------- M-36 MSA第三版附表---------------------------------------------------------------------------------------- M-43第Ⅰ章通用测量系统指南第一节引言﹑目的和术语引言现在人们大量使用测量数据来决定许多事情﹒1.如依据测量数据来决定是否调整制造过程(利用统计控制过程)﹔2.测量数据可以确定两个或多个变量之间是否存在某种显著关系﹒例如﹐推测一模制塑料件的关键尺寸与浇注材料温度有关系﹒这种可能的关系可通过回归分析进行研究﹔3.利用测量数据来分析各种过程﹐理解各种过程﹔4.了解测量数据的质量﹒质量高﹐带来的效益大﹔质量低﹐带来的效益低﹒测量数据的质量如果测量数据与标准值都很“接近”﹐这些测量数据的质量“高”﹔如果一些或全部测量结果“远离”标准值﹐这些数据的质量“低”﹒表征数据质量最通用的统计特性是偏倚和方差﹒所谓偏倚的特性﹐是指数据相对标准值的位置﹐而所谓方差的特性﹐是指数据的分布﹒低质量数据最普通的原因之一是数据变差太大﹒一组测量的变差大多是由于测量系统和它的环境之间的交互作用造成的﹒如果这种交互作用产生太大的变差﹐那幺数据的质量会很低﹐以致这些数据是无用的﹒因为这一测量系统的变差﹐可能会掩盖制造过程中的变差﹒管理一个测量系统的许多工作是监视和控制变差﹒这时应着重于环境对测量系统的影响﹐以获得高质量的数据﹒如果数据的质量是不可接受的﹐则必须改进﹐通常是通过改进测量系统来完成﹐而不是改进数据本身﹒测量过程可将一种测量过程看成一个制造过程﹐它产生数字(数据)作为输出﹒目的MSA是介绍选择各种方法来评定测量系统﹐它普遍用于工业界的测量系统﹒它主要的焦点是对每个零件能重复读数的测量系统﹒术语量具﹕任何用来获得测量结果的装置﹔经常用来特指用在车间的装置﹔包括用来测量合格/不合格的装置﹒测量系统﹕用来对被测特性赋值的操作﹑程序﹑量具﹑设备﹑软件以及操作人员的集合﹔用来获得测量结果的整个过程﹒测量系统的统计特性理想的测量系统应只产生“正确”的测量结果﹒每次测量结果总应该与一个标准值相符﹒能产生理想测量结果的测量系统﹐应具有零方差﹑零偏倚和以所测的任何产品错误分类为零概率的统计特性﹒遗憾的是﹐具有这样理想的统计特性的测量系统几乎不存在﹒测量系统的质量经常只用其产生出来的测量数据的统计特性来确定﹒每一个测量系统可能需要有不同的统计特性﹐但有一些特性是所有测量系统必须共有的﹐它们包括﹕1.测量系统必须处于统计控制中﹐测量系统中的变差只能是由于普通原因而不是由于特殊原因造成的﹒这可称为统计稳定性﹔2.测量系统的变异必须比制造过程的变异小﹔3.变异应小于公差带﹔4.测量精度应高于过程变异和公差两者中精度较高者﹐一般来说﹐测量精度是过程变异和公差带两者中精度较高者的十分之一﹔5.如果测量系统统计特性可能随被测项目的改变而变化﹒则测量系统最大的(最坏)变差应小于过程变差和公差带两者中的较小者﹒第三节标准背景1.在整个等级制中最高级标准为国家标准﹒测量结果从国家标准传递到下一级标准﹐称之为第一级标准﹒2.第一级标准常用来校准其它测量系统﹒但是通常第一级标准对日常使用来说太昂贵且易损坏﹒取而代之﹐测量结果从第一级标准传递到另一级标准﹐称之为第二级标准﹒3.一般来说﹐越是远离国家标准的标准﹐该标准就越是耐其环境的变化﹐因此保持它也就越便宜和容易﹒但是﹐这些优点通常是以较低精度为代价得到的﹒一个机构没有自己的计量部门时就可以选择利用外面机构的设备﹐这种机构称为“校准试验室”﹒4.标准的使用一般地﹐确定一套测量系统的精度﹐如果不使用可追溯标准是很困难的﹒对于完成破坏性测量的测量系统尤其困难﹒对于许多非破坏性的测量系统也是困难的﹒幸运的是﹐对于某些系统﹐精度不象重复性那样重要﹒但是对于精度是重要的系统﹐使用可追溯标准经常是正确保证测量系统在它预期使用中有足够精度的唯一方法﹒可追溯标准的使用特别有助于减少某些生产者和顾客之间的测量结果不一致时而产生的矛盾﹒通用指南评定一个测量系统的第一步是验证该系统一直在测量正确的变量﹒如果一直在测量错误的变量﹐那幺无论该测量系统多幺准确或精密﹐都将是徒劳无益的﹒评定一个测量系统的第二步是确定该测量系统必须具有什幺样可接受的统计特性﹒测量系统的评定通常分为两个阶段﹒在第一阶段﹐我们要明白该测量过程并确定该测量系统能否满足我们的需要﹒第一阶段试验有两个目的﹐第一个目的是确定该测量系统是否具有所需要的统计特性﹒第一阶段试验的第二个目的是发现哪种环境因素对测量系统有显著影响﹒如果试验表明周围环境温度没有明显的影响﹐那幺该测量系统可放心地在车间里使用﹒第二阶段试验的目的是验证一个测量系统一旦被认为是可行的﹐应持续具有恰当的统计特性﹒“量具R和R”的研究是第二阶段试验的一种形式﹒第二阶段试验通常作为该机构正常校准程序﹐维护程序和计量程序的一部分日常工作来完成﹐但是也可以相互独立地完成﹐试验通常在该机构中完成﹒第五节选择/制定试验程序当选择或制定一个评定方法时﹐一般应考虑的问题包括﹕1.试验中是否应使用诸如那些可追溯的标准﹔2.正在进行的试验﹐应考虑使用盲测﹒盲测是指在实际测量环境下﹐在操作者事先不知正在对该测量系统进行评定的条件下﹐获得的测量结果﹔3.试验成本﹔4.试验所需要的时间﹔5.定义﹒如准确度﹑精密度﹑重复性和再现性等﹔6.是否由这个测量系统取得的测量结果要与另外一个测量系统得到的测量结果对比﹖如果两个系统一起工作不正常﹐那幺不用标准﹐就不可能确定哪个系统需要改进﹔7.试验应每隔多久进行一次﹖第二章评价测量系统的程序第一节引言第Ⅱ章中介绍的程序广泛用于整个汽车工业﹐以评价用于生产环境中的测量系统﹐特别是这些程序用于评定下列统计特性﹕重复性﹑再现性﹑偏倚﹑稳定性以及线性﹒这些程序有时被称为“量具R和R”程序﹒这是因为它们常常只是用来评价再现性和重复性这两项统计特性﹒通常﹐这些方法便于在生产环境中使用﹐而且﹐虽然它们是统计学方法﹐但非统计学领域的人同样可以使用﹒测量有关的问题在评价一个测量系统时需要确定三个基本问题﹒首先﹐这种测量系统有足够的分辨力吗﹖其次﹐这种测量系统在一定时间内是否在统计上保持一致﹖第三﹐这些统计性能在预期范围内是否一致﹐并且用于过程分析或控制是否可接受﹖测量系统变差的类型测量系统误差可以分成五种类型﹕偏倚﹐重复性﹐再现性﹐稳定性以及线性﹒偏倚是测量结果的观测平均值与基准值的差值﹒基准值﹐也称为可接受的基准值或标准值﹐一个基准值可以通过采用更高级别的测量设备(例如﹐计量实验室或全尺寸检验设备)进行多次测量﹐取其平均值来确定﹒图偏倚重复性是由一个评价人﹐采用一种测量仪器﹐多次测量同一零件的同一特性时获得的测量值变差﹒图重复性再现性再现性是由不同的评价人﹐采用相同的测量仪器﹐测量同一零件的同一特性时测量平均值的变差﹒图再现性稳定性稳定性(或飘移)﹐是测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量值总变差﹒图稳定性线性线性是在量具预期的工作范围内﹐偏倚值的差值﹒图线性1图线性2(变化的线性偏倚)第二节测量系统的分析对用来描述测量系统变差的分布可以赋予下列特性﹕1.位置•稳定性﹔•偏倚﹔•线性﹒2.宽度或范围•重复性﹔•再现性﹒除了讨论这些特性外﹐本节还将分析测量系统的分辨力及如何定量表示零件内变差对整个测量系统变差的影响﹒分析这些特性的最主要假设是被测零件或特性不受测量改变或破坏﹒测量系统的分辨力如果不能测定出过程的变差﹐这种分辨力用于分析是不可接受的﹐如果不能测定出特殊原因的变差﹐它用于控制也是不可接受的﹒图不重叠的过程分布的数据分级对控制与分析活动的影响过程控制图稳定性测量系统的稳定性﹐即对于其给定零件或标准零件随时间变化系统偏倚中的总变差量﹐及统计稳定性﹐应用于重复性﹑偏倚﹑一般过程等﹒过程(或系统)统计稳定性﹐结合专业知识﹐允许我们预测将来的过程性能﹒如果不了解一个测量过程控制状态的数据﹐则只有用重复性﹐再现性等的数字来描述研究中可得到的数据﹒这些数字对于将来的性能没有任何意义﹒在不知测量系统的稳定状态时﹐评价该系统的重复性﹑再现性可能弊大于利﹒如果分析的结果是要采取措施﹐则最后结果可能是测量系统的变差由于干预不当而增加﹒测量系统统计稳定性﹐讨论的主要问题常常是系统处于稳定的时间长度﹒如“短期稳定性”及“长期稳定性”﹒如果测量系统在预热期间漂移﹐通过采用控制限评价为统计不稳定﹐则该系统在预热期间是统计不稳定的﹒同样地﹐随着温度的改变而波动的系统在变化期间可能不是统计稳定的﹒测量系统的损耗(损耗率取决于零件设计及损耗特性)可能需要数月时间才表现出统计不稳定性﹒因腐蚀而产生变化的测量系统﹐不使用期间可能改变﹐但一经清洗及正常使用可能是统计稳定的﹒当评价测量系统的统计稳定性时﹐必须考虑到系统使用寿命期间会遇到的预期环境﹑使用者﹑零件及方法﹒评价测量系统统计稳定性之前﹐决定并优先考虑哪种因素可影响测量系统并把研究中高度优先因素包括进去﹒过程改进工具如因果图﹑过程流程图和过程模型﹐在确定这些因素中是有用的﹒通过使用控制图来确定统计稳定性﹒控制图可提供方法来分离影响所有测量结果的原因产生的变差(普通原因变差)和特殊条件产生的变差(特殊原因变差)﹒研究测量系统稳定性的一个方法是按常规画出基准或基准件重复读数的平均值和极差﹒系统的改进有时用指数来度量﹐但有了控制图﹐系统的改进可在图上看出来﹒进一步的改进可视为变窄了控制极限﹐表明已经缩减了系统变差的一般原因﹒对统计过程控制的理论的学习及实践将提高使用者对控制图的理解﹒稳定性示例R(s)图中失控状态表明不稳定的重复性(也许什幺东西松动﹑气路部分阻塞﹑电压变化等)﹒X图中失控表明测量系统不再正确地测量(偏倚已经改变)﹒如果原因是磨损﹐则可能要重新校准﹒偏倚通常可在工具室或全尺寸检验设备上完成﹒基准值从这些读数中获得﹐然后这些读数要与量具R&R研究中的评价人的观察平均值(定为XA ﹐XB﹐XC)进行比较﹒可采用下列替代的方法﹕1.在工具室或全尺寸检验设备上对一个基准件进行精密测量﹔2.让一位评价人用正被评价的量具测量同一零件至少10次﹔3.计算读数的平均值﹒基准值与平均值之间的差值表示测量系统的偏倚﹒如果需要一个指数﹐把偏倚乘以100再除以过程变差(或容差)﹐就把偏倚转化为过程变差(或容差)的百分比﹒如果偏倚相对比较大﹐查看这些可能的原因﹕(1)基准的误差﹔(2)磨损的零件﹔(3)制造的仪器尺寸不对﹔(4)仪器没有正确校准﹔(5)评价人员使用仪器不正确﹒偏倚示例偏倚由基准值与测量观测平均值之间的差值确定﹒为此﹐一位评价人对一个样件测量10次﹒10次测量值如下所示﹒由全尺寸检验确定的基准值为0.80mm﹐该零件的过程变差为0.70mm﹒X1075=.X6080=.X2075=.X7075=.X3080=.X8075=.X4080=.X9075=.X5065=.X10070=.观测平均值为测量结果总和除以10XX===∑107510075..如图所示﹐偏倚是基准值与观察平均值间的差值﹒基准值图偏倚示例偏倚=观察平均值-基准值偏倚=0.75-0.80=-0.05偏倚占过程变差的百分比计算如下﹕偏倚%=100[|偏倚|/过程变差]偏倚%=100[0.05/0.70]=7.1%偏倚占容差百分比采用同样方法计算﹐式中用容差代替过程变差﹒因此﹐在量具R&R研究中使用的厚薄规的偏倚为-0.05mm﹒这意味着测量观测值平均比基准值小0.05mm﹐是过程变差的7.1%.重复性测量过程的重复性意味着测量系统自身的变异是一致的﹒由于仪器自身以及零件在仪器中位置变化导致的测量变差是重复性误差的两个一般原因﹒由于子组重复测量的极差代表了这两种变差﹐极差图将显示测量过程的一致性﹒如果极差图失控﹐通常测量过程的一致性有问题﹒应调查识别为失控的点的不一致性原因加以纠正﹒唯一的例外是前面讨论过的当测量系统分辨率不足时出现的情况﹒如果极差图受控﹐则仪器变差及测量过程在研究期间是一致的﹒重复性示例评价人1 评价人2零件1 2 3 4 5 1 2 3 4 5试验1 217 220 217 214 216 216 216 216 216 2202 216 216 216 212 219 219 216 215 212 2203 216 218 216 212 220 220 220 216 212 220X X平均216.3 218.0 216.3 212.7 218.3 216.3 218.3 217.3 215.7 213.3 220.0 216.9 值极差 1.0 4.0 1.0 2.0 4.0 4.0 4.0 1.0 4.0 0.0表数据表图 重复性极差控制图R 图控制限﹕R ==2525.D 30000=. D 42575=.(见表3) U C L R D R =⨯=⨯=425257564... L C L R D R =⨯=30000.再现性测量过程的再现性表明评价人的变异性是一致的﹒零件间变差在均值控制图中可看出零件间的变差﹒对每一位评价人来说﹐子组平均值反映出零件间的变异﹒由于零件平均值的控制限值以重复性误差为基础﹐而不是零件间的变差﹐所以许多子组的平均值在限值以外﹒如果没有一个子组平均值在这些限值之外﹐则零件间变差隐蔽在重复性中﹐测量变差支配着过程变差﹐如果这些零件用来代表过程变差﹐则此测量系统用于分析过程是不可接受的﹒相反地﹐如果越多的平均值落在限值之外﹐并且评价人一致同意哪些零件与总平均值不相同﹐则该测量越有用﹒如果大多数零件平均值落在限值外﹐且评价人一致同意哪些零件平均值落在控制限值之外﹐那幺一般认为测量系统是适当的﹒因此﹐X 图表明测量系统测量零件的相对能力﹒在某些情况下﹐这种评价足够用来确定测量系统是否合适﹒一旦测量过程是一致的(极差图受控)﹐而且可检测出零件间变差(均值图的大部分点在控制限值外)﹐那幺可确定测量系统占过程变差的百分比﹒产品尺寸的分级(数据分级)数﹐可以根据[σσpm]⨯141.或1.41(PV /R&R )确定﹒ 如果数据分级数量少于2个﹐测量系统用于控制过程没有任何意义﹒它全是干扰﹐不能说一个零件不同于另一个﹒如果数据数量为2个﹐这样数据可分为高和低两组﹐这与计数型数据等同﹒对于过程分析来说﹐数据分级数必须为5个﹐最好更多﹐这样测量系统才是可接受的﹒ 因此﹐容差百分率﹐过程变差百分率﹐数据分级数是估计测量系统可接受性的不同量度.零件间变差示例X =2166.U C L X A R X=+2 L C L X A R X =-2 =+⨯2166102325... =-⨯2166102325... =2192. =2141.式中试验次数(3)用的(A 2)系数等于1023.﹒只有30%的零件平均值在限值外﹐测量过程不足以检测出零件间变差图零件评价人均值图由于只有30%或少于一半的平均值在限值外﹐本例中的测量系统不足以检测出零件间变差﹒注﹕本分析假定研究中使用的零件代表总的过程变差﹒如果所有零件是相似的(例如﹐聚集在过程平均值附近)﹐50%规则将无效﹒线性偏倚平均值与基准值有非线性关系﹒这需要进一步分析以判定测量系统的线性是否可接受﹒如果测量系统为非线性﹐查找这些可能原因﹕1.在工作范围上限和下限内仪器没有正确校准﹔2.最小或最大值校准量具的误差﹔3.磨损的仪器﹔4.仪器固有的设计特性﹒线性示例某工厂领班对确定某测量系统的线性感兴趣﹒基于该过程变差﹐在测量系统工作范围内选定五个零件﹒通过全尺寸检验设备测量每个零件以确定它们的基准值﹒然后一位评价人对每个零件测量12次﹒零件随机抽取﹐每个零件平均值与偏倚平均值的计算如下表所示﹒零件偏倚由零件平均值减去零件基准值计算得出﹒零件 1 2 3 4 5基准值 2.00 4.00 6.00 8.00 10.001 2.70 5.10 5.80 7.60 9.102 2.50 3.90 5.70 7.70 9.303 2.40 4.20 5.90 7.80 9.50试 4 2.50 5.00 5.90 7.70 9.305 2.70 3.80 6.00 7.80 9.406 2.30 3.90 6.10 7.80 9.50验7 2.50 3.90 6.00 7.80 9.508 2.50 3.90 6.10 7.70 9.509 2.40 3.90 6.40 7.80 9.60次10 2.40 4.00 6.30 7.50 9.2011 2.60 4.10 6.00 7.60 9.3012 2.40 3.80 6.10 7.70 9.40数零件平均值 2.49 4.13 6.03 7.71 9.38 基准值 2.00 4.00 6.00 8.00 10.00偏倚+0.49 +0.13 +0.03 -0.29 -0.62极差0.4 1.3 0.7 0.3 0.5表量具数据一览表y=b+ax式中﹕x=基准值y=偏倚a=斜率axy xynxxn=--=-∑∑∑∑∑()().2201317bynaxn=-⨯=∑∑().07367Rxy xynxxnyyn222222098 =--⨯-=∑∑∑∑∑∑∑[][(())][(())].偏倚=+b ax=-⨯0736701317..(基准值)线性=|斜率|×(过程变差)=0.1317×6.00=0.79%线性=100[线性/过程变差]=13.17%拟合优度(R2)=0.98图12 线性图拟合优度可用来推断偏倚与基准值之间的线性关系。

MSA手册日企版

MSA手册管理番号:SJ110101A一、目的本手册的目的是为了支持测量系统处在记录控制中,处在受控状态,使系统尽也许产生抱负的测量结果。

它重要用于社内制造系统的测量,对新购买的测量设备、维修前后量具的比较也提供可靠的评估准则。

二、合用范围合用于社内制造系统内的各种测量。

三、控制规定3.1 MSA的重要性在QS9000质量体系中,具有对测量系统分析的强制性规定,亦即:公司除应对相关器具执行至少一年一次的定期校正外,还必须对其实行必要的“测量系统分析”(即:MSA)。

由于MSA作业的繁杂性,执行时存在困扰,重要来源于:一方面人力资源的局限性以及对MSA的不够理解。

另一方面,由于MSA直接反映现用器具的问题点,亦也许导致该器具无法再投入使用的风险(尽管该器具的“校正”结果为合格)。

我们的工作环境是由:人、机、料、法、环五个方面组成:在测量过程中,我们盼望测量设备“机”可以准确测量出“料”的特性,但是因四个方面的交互影响,会产生测量误差,若仅针对器具进行“校正”,并不能保证产品的最终的测量品质。

“校正”只能代表本器具在特定场合(如:校正场合)的某种“偏倚”状态,尚不能反映出该器具在生产制造现场也许出现的各种变差问题。

即便我们的量具合格的可疑信赖的,但是测量的结果却也许受很多方面的影响,使得我们得到的结果也许不是产品自身的真实情况。

因此,对于公司来说,为避免存在的潜在的产品质量问题和也许因此而被“返修”的风险,必须对“测量系统”进行分析。

3.2 测量系统分析的相关术语3.2.1 设备相关1、分辨率·最小的读数单位、刻度限度·测量或仪器输出的最小刻度·是量具自身设计决定的固有特性2、有效分辨率·将整个测量系统变差时的数据分级大小(ndc)·1ndc:表白过程生产零件是合格,还是不合格·2~4ndc:只能粗略估计制程,“自检”可采用·5ndc以上:可用于计量控制3、基准值·作为真值得替代·用于比较的可接受的基准·已知数据,在表白的不拟定度界线内,作为真值被接受管理番号:SJ110102A 4、真值·测量过程的目的是零件的“真值”,希望任何单独读数都尽也许的接近这一读值·遗憾的是真值永远不也许知道,但随着测量系统的改善,会越来越逼近真值3.2.2 位置变差1、准确度·观测值与可接受基准值之间一致的接近限度·一般在MSA 中勇偏倚来代替 2、偏倚·测量的平均值与基准值之间的差异 ·测量系统的系统误差分量3、稳定性·偏倚随时间的变化 ·别名:漂移4、线性·是在量具预期的工作范围内,偏倚值的差值3.2.3 宽度变差1、精密度·反复读数之间的“接近度”<嶷鹸響方岻寂議”俊除業” ·测量系统的系统误差分量 2、反复性·由一位测量人多次使用一种测量仪器,测量同一零件的同一特性时获得的测量变差 ·在固定和规定的测量条件下连续(短期)实验变差·系统内变差·通常指EV---设备变差管理番号:SJ110103A 3、再现性·由不同的测量人使用同一个量具,测量同一个零件的同一个特性时产生的测量平均值的变差·对于产品和过程条件,也许是测量人、环境或方法的误差·系统间的变差·通常指AV---测量人的变差4、GRR·量具反复性和再现性合成的评估3.3 编制MSA计划3.3.1 MSA分析的对象在控制计划中涉及的测量系统3.3.2 做MSA分析的时机a.对已有的量具而言,根据实际使用工程安排日程、选择做典型的分析。

MSA手册(测量系统分析)分解

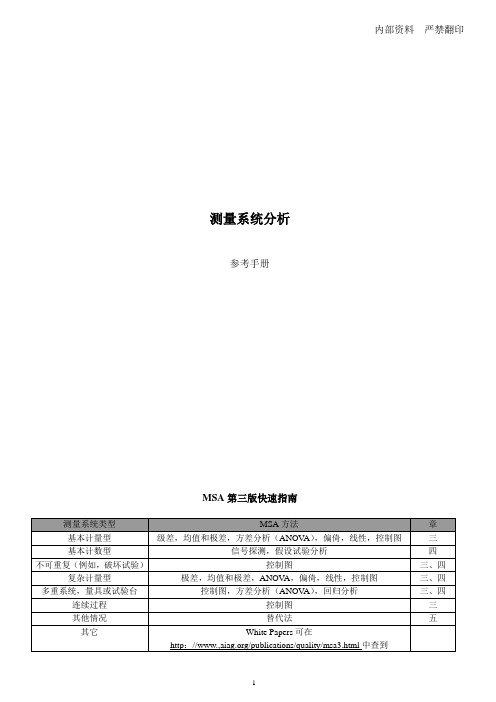

内部资料严禁翻印测量系统分析参考手册MSA第三版快速指南注:关于GRR标准差的使用传统上,惯例是用99%的分布代表测量误差的“全”分布,由系数5.15表示(此处,σGRR乘以5.15用来表示全分布的99%)。

99.73%的范围由系数6表示,是±3σ并代表“正态”曲线的全分布。

如果读者选择提高全部测量变差的覆盖水平或分布至99.73%,在计算中请使用系数6代替5.15。

在等式完整和结果计算中了解使用哪个系数是关键的。

如果在测量系统变差和公差之间进行比较,这一点特别重要。

目录第一章通用测量系统指南 (1)第一章一第一节 (2)引言、目的和术语 (2)测量数据的质量 (2)目的 (3)术语 (3)术语总结 (4)真值 (9)第一章—第二节 (10)测量过程 (10)测量系统的统计特性 (11)变差来源 (13)测量系统变异性的影响 (15)对决策的影响 (15)对产品决策的影响 (16)对过程决策的影响 (17)新过程的接受 (18)过程设定/控制(漏斗实验) (20)第一章—第三节 (22)测量战略和策划 (22)复杂性 (22)确定测量过程的目的 (22)测量寿命周期 (23)测量过程设计选择的准则 (23)研究不同测量过程方法 (24)开发和设计概念以及建议 (24)第一章—第四节 (25)测量资源的开发 (25)基准协调 (26)先决条件和假设 (26)量具来源选择过程 (27)详细的工程概念 (27)预防性维护的考虑 (27)规范 (28)评估报价 (28)可交付的文件 (29)在供应商处的资格 (30)装运 (31)在顾客处的资格 (31)文件交付 (31)测量系统开发检查表的建议要素 (33)第一章—第五节 (37)测量问题 (37)测量系统变差的类型 (37)定义及潜在的变差源 (38)测量过程变差 (45)位置变差 (45)测量系统变差 (53)注释 (55)第一章—第六节 (57)测量不确定度 (57)总则 (57)测量的不确定度和MSA(测量系统分析) (57)测量的溯源性 (58)ISO表述测量中不确定度的指南 (58)第一章—第七节 (59)测量问题分析 (59)第二章测量系统评定的通用概念 (61)第二章—第一节 (62)引言 (62)第二章—第二节 (63)选择/制定试验程序 (63)第二章—第三节 (65)测量系统研究的准备 (65)第二章—第四节 (68)结果分析 (68)第三章- 简单测量推荐的实践 (69)第三章- 第一节 (70)试验程序示例 (70)第三章- 第二节 (71)计量型测量系统研究- 指南 (71)确定稳定性的指南 (71)确定偏倚的指南- 独立样本法 (73)确定偏倚的指南- 控制图样本法 (76)确定线性的指南 (78)确定重复性和再现性的指南 (84)极差法 (85)均值极差法 (86)均值图 (89)极差图 (90)链图 (91)散点图 (92)振荡图 (93)误差图 (93)归一化直方图 (94)均值—基准值图 (95)比较图 (96)数值的计算 (97)数据结果的分析 (101)方差分析法(ANOV A) (103)随机化及和统计独立性 (103)第三章- 第三节 (109)计数型测量系统研究 (109)风险分析法 (109)解析法 (119)第四章- 复杂测量系统实践 (126)复杂的或非重复的测量系统的实践 (127)第四章- 第二节 (129)稳定性研究 (129)S1:单个零件,每个循环单一测量 (129)S2:n≥3个零件,每循环单一测量 (130)S3:从稳定过程中大量取样 (132)S4:分割样本(通用),每循环单一样本 (133)S5:试验台 (133)第四章- 第三节 (135)变异性研究 (135)V1:标准GRR研究 (135)V2:p≥2台仪器的多重读数 (135)V3:平分样本(m=2) (136)V4:分割样本(通用), (136)V5:与V1一样用于稳定化的零件 (137)V6:时间序列分析 (137)V7:线性分析 (138)V8:特性(性能)随时间的衰变 (138)V9—V2:同时用于多重读数和P≥3台仪器 (138)第五章- 其他测量概念 (139)第五章- 第一节 (140)量化过度的零件内变差的影响 (140)第五章- 第二节 (141)均值极差法-附加处理 (141)第五章–第三节 (148)量具性能曲线 (148)第五章–第四节 (154)通过多次读数减少变差 (154)第五章–第五节 (156)GRR的合并标准偏差法 (156)附录 (164)附录A (165)方差分析概念 (165)附录B (170)GRR对能力指数Cp的影响 (170)公式 (170)分析 (170)图形分析 (170)附录C (173)d2*表 (173)附录D (174)量具R(重复性)的研究 (174)附录E (175)使用误差修正术语替代PV计算 (175)附录F (176)P.I.S.M.O.E.A误差模型 (176)术语 (179)样表 (184)M.S.A手册用户反馈过程 (187)序号题目页码1控制原理和驱动兴趣点 (15)2偏倚研究数据 (75)3偏倚研究–偏倚研究的分析 (76)4偏倚研究- 偏听偏信倚的稳定性研究分析 (78)5线性研究数据 (81)6线性研究- 中间结果 (92)7量具研究(极差法) (85)8方差(ANOV A)表 (106)9方差分析%变差和贡献 (106)10ANOV A法和均值极差法的比较 (107)11ANOV A法报告 (107)12计数型研究数据表 (111)13测量系统示例 (127)14基于测量系统形式的方法 (128)15合并标准偏差分析数据表 (160)16方差分量的估算 (165)17 5.15σ分布 (166)18方差分析(ANOV A) (167)19ANOV A结果列表(零件a&b) (168)20观测和实际Cp的对比 (172)序号题目页码1长度测量溯源链的示例 (8)2测量系统变异性–因果图 (14)3不同标准之间的关系 (40)4分辨力 (41)5过程分布的分组数量(ndc)对控制和分析活动的影响 (42)6过程控制图 (44)7测量过程变差的特性 (45)8偏倚和重复性的关系 (56)9稳定性的控制图分析 (72)10偏倚研究–偏倚研究直方图 (75)11线性研究–作图分析 (82)12量具重复性和再现性数据收集表 (88)13均值图–“层叠的” (89)14均值图–“不层叠的” (90)15极差图–“层叠的” (91)16极差图–“不层叠的” (91)17零件链图 (92)18散点图 (92)19振荡图 (93)20误差图 (94)21归一化直方图 (95)22均值- 基准值图 (96)23比较图 (96)24完整的GR&R数据收集表 (99)25GR&R报告 (100)26交互作用 (105)27残留图 (105)28过程举例 (110)29灰色区域与测量系统有联系 (110)30具有Pp=Ppk=1.33的过程 (116)31绘制在正态概率纸上的计数型量具性能曲线 (124)32计数型量具性能曲线 (125)33(33 a & b)测量评价控制图 ......................................................................................... 144&145 34(34 a & b)评价测量过程的控制图法的计算 ............................................................. 146&147 35无误差的量具性能曲线.. (151)36量具性能曲线–示例 (152)37绘制在正态概率纸上的量具性能曲线 (153)38(38a, b & c)合成标准偏差研究图形分析............................................................... 159,162,163 39观测的与实际的Cp(基于过程).. (171)40观测Cp与实际Cp(基于公差) (172)第一章通用测量系统指南第一章-第一节引言、目的和术语引言测量数据的使用比以前更频繁、更广泛。