粉末烧结法制备钨发热元件涂层及性能研究

粉末冶金钨材料的制备及性能研究

粉末冶金钨材料的制备及性能研究随着社会的发展和科学技术的进步,新材料的研究和应用已经成为时代的需求。

粉末冶金技术作为材料科学领域中一种广泛应用的技术,已经成为材料科学研究的一项重要内容之一。

在粉末冶金技术中,钨材料的制备及性能研究一直备受关注。

本文将详细阐述粉末冶金钨材料的制备及性能研究。

一、钨材料的制备方法1. 真空热压法真空热压法是制备钨材料的常见方法之一。

首先,将精细钨粉在真空条件下加热,进一步提高钨粉的烧结能力。

然后,将加热后的钨粉放入模具中,并进行热压处理。

最后,经过热压处理的钨材料具有高强度、高硬度、高密度等优良的物理性能。

2. 合成抛射法合成抛射法是利用电弧放电、高频感应等方法将钨粉分散在气体氛围中,利用惯性或静电力将钨粉快速击打在基板上的制备方法。

该方法制备的钨材料具有高纯度、均匀性好等优点。

3. 等离子体烧结法等离子体烧结法采用等离子体热源将钨粉加热烧结,钨材料具有高纯度、高密度、高强度、高硬度等优点。

该方法还可以制备出微米级和纳米级的钨材料。

二、钨材料的性能研究1. 机械性能钨材料具有很高的硬度和抗拉强度,因此在热度极高的环境下具有一定的耐磨性和抗撞击性。

钨材料还具有很好的韧性和延展性,在高压力和高温度下不易变形。

2. 热学性能钨材料的导热性和热膨胀系数都很低,因此在高温环境下具有很强的耐火能力。

此外,钨材料还具有很好的热稳定性,即在高温环境下不会发生化学反应。

3. 电学性能钨材料具有很好的导电性和耐烧结性。

在高温环境下,钨材料不会因为电子烧蚀而失去导电能力。

此外,钨材料的电成形性、电切割性和电火花加工性都很好。

总结:粉末冶金钨材料的制备及性能研究已有很长时间,但仍有许多问题需要进一步解决。

未来,我们需要进一步探讨如何提高钨材料的高温性能、增加其热膨胀系数和减少其导电损失等问题。

钨的扩散烧结温度

钨的扩散烧结温度钨是一种高熔点金属,具有良好的高温稳定性和机械性能,常用于高温部件、电子封接材料和切削工具等领域。

钨的扩散烧结是一种常用的制备方法,可以获得具有优异性能的钨制品。

本文将介绍钨的扩散烧结温度及相关参考内容。

钨的扩散烧结是指将粉末状的钨材料加热到高温,使颗粒之间发生扩散和液相烧结,形成致密的材料。

扩散烧结是一种重要的制备方法,能够获得高密度、高强度和高硬度的钨制品。

钨的熔点为3410℃,常温下为固态。

因此,要实现钨的扩散烧结,需要将钨材料加热到接近甚至高于其熔点的温度,以促进颗粒之间的扩散和液相烧结。

根据已有的文献和研究,钨的扩散烧结温度一般在2200℃至2500℃之间,具体的温度范围取决于钨材料的粒度、形状和添加剂等因素。

根据文献《Effect of sintering temperature on the properties of tungsten heavy alloy》中的研究,作者通过改变不同的烧结温度对重钨合金的性能进行了研究。

研究结果表明,在不同的烧结温度下,重钨合金的密度、硬度和屈服强度等性能均有所差异。

在烧结温度为2200℃时,重钨合金的相对密度达到了97%,而在2500℃时,相对密度进一步提高至99%。

研究还发现,随着烧结温度的升高,重钨合金的硬度和屈服强度也呈现出增加的趋势。

除了钨的扩散烧结温度对钨制品的性能影响外,研究还发现不同的添加剂和烧结方式对钨的扩散烧结过程和性能有重要的影响。

《Effects of sintering additives on densification of tungsten powder during multi-step sintering process》一文中,作者通过添加不同的烧结助剂对钨粉材料进行了扩散烧结研究。

研究发现,添加适量的助剂可以降低钨材料的烧结温度,提高烧结过程中的致密性和烧结效率。

总的来说,钨的扩散烧结温度一般在2200℃至2500℃之间,具体的温度范围取决于钨材料的粒度、形状和添加剂的种类与用量等因素。

高性能钨合金制备技术研究现状

高性能钨合金制备技术研究现状高性能钨合金是一种优质的材料,具有高熔点、高硬度和良好的耐磨性、耐腐蚀性等优良性能,在航空航天、汽车制造、机械加工等领域有着广泛的应用。

钨合金的性能受到制备工艺的影响,因此对高性能钨合金的制备技术进行研究对于提高其性能和扩大应用具有重要意义。

目前,国内外对高性能钨合金制备技术进行了大量的研究。

本文将重点介绍国际上钨合金制备技术的研究现状,包括原料选择、合金化工艺、制备工艺优化等方面的内容,以期为国内相关研究提供参考。

一、原料选择钨合金的原料主要包括钨粉和其他合金元素的粉末。

在原料选择方面,国际上的研究主要集中在提高原料纯度、改善原料颗粒度分布、优化原料配比等方面。

提高原料纯度是保证钨合金性能稳定的关键。

目前,采用的提高原料纯度的方法主要包括物理提纯、化学提纯、气相沉积等多种技术手段。

气相沉积技术因其快速、高效的特点受到了广泛关注,通过严格控制反应条件,可以获得纯度高、颗粒细小的钨合金原料。

改善原料颗粒度分布是提高合金均匀度的关键。

国际上普遍采用的方法是采用多级分级技术,通过多次粉碎、分级等工艺手段,使得原料的颗粒度分布更加均匀,提高了合金的成形性和均匀性。

优化原料配比是保证合金性能的重要手段。

通过精确控制原料的加入比例,可以调节合金中不同元素的含量,从而获得所需的合金性能。

目前国际上广泛应用的方法是采用计算机模拟和实验相结合的方法,通过对不同配比的原料进行试验,最终确定最佳的原料配比。

二、合金化工艺合金化是制备高性能钨合金的关键环节,主要包括化学还原法、粉末冶金法、溶液法等多种方法。

粉末冶金法是目前国际上应用最广泛的一种合金化工艺。

在粉末冶金法中,主要包括合金化前处理、均匀混合、成形、烧结等几个环节。

合金化前处理主要包括原料预处理、表面处理等工艺。

在原料预处理方面,主要通过粉碎、分级等手段,使得原料颗粒度更加均匀,提高了后续工艺的稳定性。

在表面处理方面,主要采用化学方法、物理方法等手段,去除原料表面的氧化物等杂质,提高了合金的成形性。

【CN110014163A】钨合金粉末及其制备方法和应用【专利】

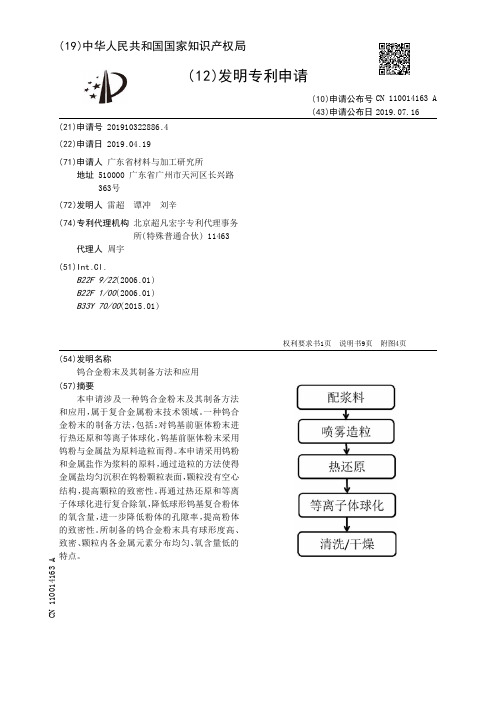

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910322886.4(22)申请日 2019.04.19(71)申请人 广东省材料与加工研究所地址 510000 广东省广州市天河区长兴路363号(72)发明人 雷超 谭冲 刘辛 (74)专利代理机构 北京超凡宏宇专利代理事务所(特殊普通合伙) 11463代理人 周宇(51)Int.Cl.B22F 9/22(2006.01)B22F 1/00(2006.01)B33Y 70/00(2015.01)(54)发明名称钨合金粉末及其制备方法和应用(57)摘要本申请涉及一种钨合金粉末及其制备方法和应用,属于复合金属粉末技术领域。

一种钨合金粉末的制备方法,包括:对钨基前驱体粉末进行热还原和等离子体球化,钨基前驱体粉末采用钨粉与金属盐为原料造粒而得。

本申请采用钨粉和金属盐作为浆料的原料,通过造粒的方法使得金属盐均匀沉积在钨粉颗粒表面,颗粒没有空心结构,提高颗粒的致密性。

再通过热还原和等离子体球化进行复合除氧,降低球形钨基复合粉体的氧含量,进一步降低粉体的孔隙率,提高粉体的致密性。

所制备的钨合金粉末具有球形度高、致密、颗粒内各金属元素分布均匀、氧含量低的特点。

权利要求书1页 说明书9页 附图4页CN 110014163 A 2019.07.16C N 110014163A权 利 要 求 书1/1页CN 110014163 A1.一种钨合金粉末的制备方法,其特征在于,包括:对钨基前驱体粉末进行热还原的步骤和等离子体球化的步骤,所述钨基前驱体粉末采用钨粉与金属盐为主要原料造粒而得。

2.根据权利要求1所述的钨合金粉末的制备方法,其特征在于,所述钨粉与所述金属盐的质量比为70-97:3-30。

3.根据权利要求1或2所述的钨合金粉末的制备方法,其特征在于,所述原料还包括粘接剂和水,所述钨粉与所述金属盐的混合物、所述粘接剂以及所述水的质量比为1:0.01-0.1:0.1-3。

粉末冶金的烧结技术

粉末冶金的烧结技术粉末冶金是一种通过将金属或非金属粉末在一定条件下,加工成具有一定形状和尺寸的零部件的方法。

烧结技术是粉末冶金中的关键步骤之一,它将粉末颗粒通过加热并施加压力使其质点之间结合得更加牢固,形成一体化的零部件。

本文将对粉末冶金的烧结技术进行深入探讨。

一、烧结技术的基本原理和过程烧结技术是将粉末颗粒通过加热至其熔点以下,但高于材料的再结晶温度,同时施加压力,使粉末颗粒发生结合,形成一体化的零部件。

其基本原理是利用了粉末颗粒与粉末颗粒之间的扩散作用和表面张力降低效应。

烧结过程中,颗粒间的间隙先得到迅速消除,然后颗粒之间产生再结晶,通过扩散使粒间结合更为牢固。

整个烧结过程可以分为初期活化期、再结晶期和液相期三个阶段。

初期活化期是指在烧结过程开始的阶段,颗粒发生活化并形成结合,此时烧结坯体变得更为致密。

再结晶期是指烧结坯体中增强再结晶的发生。

液相期是指在达到受结合的颗粒之间的最小距离后,材料产生液相,并通过液相扩散加快了颗粒间的结合。

在这个过程中,烧结坯体结构的致密度和强度会显著提高。

二、烧结技术的主要参数在进行粉末冶金的烧结过程中,有许多参数需要注意和控制,如温度、压力、时间和气氛等。

这些参数会对烧结过程和烧结产品的质量产生重要影响。

1. 温度:温度是烧结过程的关键参数之一。

合适的温度能够使粉末颗粒迅速熔结,并形成均匀的结构。

过高或过低的温度都会影响烧结效果和质量。

2. 压力:在烧结过程中,施加的压力可以使粉末颗粒更加紧密地结合在一起。

增加压力可以提高烧结物品的致密度和强度。

3. 时间:烧结时间是烧结过程中的一个重要参数。

适当的烧结时间可以使粉末颗粒充分结合并形成致密的结构。

时间过长或过短都会影响产品的质量。

4. 气氛:烧结过程中的气氛对烧结质量和产品性能有很大影响。

不同的气氛可以对不同材料产生不同的效果。

常用的烧结气氛有氢气、氮气、氧气和真空等。

三、烧结技术的应用和优点烧结技术在现代工业中有着广泛的应用,尤其是在金属材料和陶瓷材料的制备过程中。

WC-Co(Cr)超音速火焰喷涂粉末和涂层性能

WC-Co(Cr)超音速火焰喷涂粉末和涂层性能周伍喜;李玉玺;颜维;易长宾;杨再江【摘要】WC12Co, WC17Co, WC10Co4Cr coatings were prepared by super high velocity oxygen fuel spray with the same sprayed parameters using agglomerated and sintered WC12Co, WC17Co, WC10Co4Cr powders with particle size range of-45~+15μm. The properties of powders and coatings were characterized by means of optical microscopy, X-ray diffraction analysis, microhardness meter and so on. The results indicate that all powders exhibit good flow-ability (~13 s/50 g) and spherical morphologies and nearly the same apparent density(4.8~5.0 g/cm3);WC and Co phases are detected in all the powders; the microstructure and physical properties of all the powders are suitable for the spraying. High deposition efficiency (52%~55%) and Vickers microhardness (1 200~1 300 HV300 g), low porosity (<1.1%), are obtained for coatings; WC, W2C phase and amorphous or nanocrystalline phase were detected in all coatings; the results of abrasive wear rate show that WC10Co4Cr coating has the best abrasive wear resistance than other two coatings under the same spray parameter;WC10Co4Cr coating also has the best corrosion resistance in salt fog exposure.%采用喷雾造粒和真空烧结工艺制备粒度15~45μm 的 WC-12%Co(WC12Co)、WC-17%Co(WC17Co)、WC-10%Co-4%Cr(WC10Co4Cr)球形喷涂粉末,并采用超音速火焰喷涂(HVOF)法在同一喷涂参数下制备WC12Co, WC17Co, WC10Co4Cr涂层,应用金相显微镜、X-射线衍射仪、扫描电镜、显微硬度计等表征粉末和涂层的结构和性能。

用掺杂氧化钨的制备及其功能特性研究进展的分析论文[合集5篇]

![用掺杂氧化钨的制备及其功能特性研究进展的分析论文[合集5篇]](https://img.taocdn.com/s3/m/ba615a4bf4335a8102d276a20029bd64783e622a.png)

用掺杂氧化钨的制备及其功能特性研究进展的分析论文[合集5篇]第一篇:用掺杂氧化钨的制备及其功能特性研究进展的分析论文钨及钨化合物由于具有独特的理化性和电子特性,成为国民经济以及现代国防中不可替代的基础性材料和战略性资源,并被称为“工业的牙齿”。

钨和钨化合物主要被应用于硬质合金等传统工业领域,同时在变色窗、光催化、燃料电池、化学传感器、场发射、环境净化、太阳能转换等功能性领域也有良好的应用前景,因而引起了研究人员的广泛关注,己成为当前功能材料研究的热点之一。

例如,金属钨是重要的场发射和热发射材料,应用于X射线管、粉磨管和无线电电子管中的阴极材料;非晶相氧化钨具有很好的光致变色特性和电致变色特性叫;负载型氧化钨近年来被发现具有很高的可见光催化活性,其理论基础在于氧化钨与负载颗粒之间的界而电子转移反应以及氧的多电子还原过程。

此外,氧化钨是一种重要的金属氧化物气敏材料,对某些气体具有卓越的灵敏度和选择性;氧化钨对电磁波有很强的吸收能力,可在军事上用作优良的隐形涂料;氧化钨材料具有极好的紫外光吸收特性和理化特性,可作为信息显示屏、大规模信息存储器、智能变色窗等器件的基础材料。

然而,近几年研究人员在研究氧化钨的电致变色、气致变色等性能中发现,纯氧化钨材料存在一些弱点,如材料电阻大、极化电压过高、气体选择性不强等;在研究氧化钨的光催化性能中发现,纯氧化钨材料同样存在载流子复合率高、光催化效率低等缺点。

为了改善这些性能,研究人员采用多种方法对纳米氧化钨进行改性,其中掺杂是一种有效的方法。

本文主要介绍近年来国内外功能材料用掺杂氧化钨材料的制备方法和应用研究进展,分析制备方法、掺杂元素种类对其性能的影响,并对掺杂氧化钨材料功能特性今后的研究方向提出一些看法。

1掺杂氧化钨材料的制备功能材料用掺杂氧化钨的制备方法按反应环境的不同分为固相法、液相法和气相法等。

氧化钨是过渡族金属氧化物,通过掺杂不同的元素、改变掺杂量、优化掺杂及复合工艺可对材料进行改性,从而改善其性能。

钨铜材料的制备及其导热性能研究

钨铜材料的制备及其导热性能研究一、引言钨铜材料是一种高效的导热材料,其制备及导热性能研究具有重要的科学意义及应用价值。

本文将对钨铜材料的制备方法及导热性能进行研究,为材料科学领域的研究提供重要参考。

二、钨铜材料的制备1.化学还原法化学还原法是一种将金属离子还原为金属原子的化学反应,可以用于制备钨铜材料。

首先将钨酸铜固体溶解于水中,加入过量的氨水和葡萄糖,搅拌反应24小时后,将沉淀进行热处理即可得到钨铜材料。

2.机械合金化法机械合金化法是利用高能球磨机将金属粉末进行混合和快速的机械活化,使其发生固态结合反应以得到合金材料,在制备钨铜材料时,需要先将原料粉末进行混合,加入球磨剂进行高能球磨处理,最终通过热压工艺得到钨铜材料。

3.等离子喷涂法等离子喷涂法是利用高温等离子体在惰性气体中产生的强大能量,喷涂在基底表面上,形成薄细涂层。

在制备钨铜材料时,将钨和铜粉末混合,通过等离子喷涂法得到钨铜薄膜,之后通过高温热处理得到钨铜材料。

三、钨铜材料的导热性能研究钨铜材料是一种高效的导热材料,其导热性能在材料科学领域中具有重要的研究价值。

下面将对钨铜材料的导热性能进行分析和研究。

1.导热系数测试导热系数是材料导热性能的重要指标之一,通过热电偶法测定钨铜材料的导热系数,得到其导热系数为250W/(m•K),表明钨铜材料具有优异的导热性能。

2.界面热阻测试界面热阻是导致热传导效率降低的一个重要因素,通过测试钨铜材料中的界面热阻,可以更好地分析其导热性能。

热电偶法测试得到钨铜材料的界面热阻为5.2×10^(-5)m^2K/W,表明钨铜材料的界面热阻较小,传热效率高。

3.孔隙率测试孔隙率是一个材料中空隙所占的比例,对材料的导热性能有着重要的影响。

钨铜材料的孔隙率为2.3%,表明钨铜材料的导热性能优越,具有较小的孔隙率。

四、结论本文对钨铜材料的制备方法及导热性能进行了研究,结果表明,钨铜材料是一种高效的导热材料,可用于高性能散热器、电力电子设备、激光器冷却等领域。

粉末烧结法制备钨钼涂层及其应用

粉末烧结法制备钨钼涂层及其应用作者:刘春佳来源:《卷宗》2015年第08期摘要:钨钼难熔金属涂层具有独特的物理和化学性质,在封接、热辐射等领域有着重要应用。

本文主要介绍了粉末烧结法制备钨钼涂层的过程以及应用领域。

关键词:粉末烧结;钨钼;涂层钨和钼是难熔金属,熔点较高,分别为3410℃和2610℃。

他们的高温性能好,在高温(2000~3000℃左右)下工作仍有较好的机械强度和低的蒸汽压。

所以这两种金属的涂层可广泛用于耐磨、耐蚀、封接和辐射材料,如火箭发动机喷管涂层材料、药型罩材料、陶瓷金属封接以及辐射涂层等。

厦门虹鹭钨钼工业有限公司作为上市公司厦门钨业的子公司,依托国家钨材料工程技术研究中心,从事了大量国际热核聚变堆(ITER,International Thermonuclear Experimental Reactor)的研究工作。

制备钨钼涂层的方法有很多种,如等离子喷涂、气相沉积(PVD,CVD)、粉末烧结法等。

本文重点讨论粉末烧结法制备钨钼涂层的方法以及应用。

1 粉末烧结法粉末烧结法就是先将基体材料进行研磨、清洗,在还原性气氛或者真空中烧结一层钨钼涂层,使其具有特殊的性能,即可进行封接其他材料,有可赋予涂层新的性能[1]。

采用粉末烧结法制备钨钼涂层的工艺流程如图1所示。

基体材料本身表面的光洁度、平整度、尺寸不一定满足技术要求,这就需要对基体材料经过研磨加工,以使形状尺寸达到设计要求,同时具有一定的光洁度。

而且还要对基体材料进行清洗以免杂质影响涂层与基体的结合。

钨钼粉末的配浆是粉末烧结法的关键,也是影响涂层性能的内在因素。

对于不同基体,不同的使用条件以及不同用途的要求,粉末配浆的配方是不一样的,许多的实验研究都是围绕这方面进行。

浆料配方中的主体是钨钼粉末,用途不一样,配方中的其他粉末也是不一样的,比如,如果涂层是与陶瓷进行封接的,配方中除了有钼粉外,还需要添加一些氧化物陶瓷粉末,如氧化铝、二氧化硅、氧化锰等,只有这样,基体才能与涂层形成牢固的化学结合,不至于脱落。

功能结构一体化钨合金关键制备技术及应用

功能结构一体化钨合金关键制备技术及应用一、引言在现代工业制造中,钨合金是一种非常重要的材料,具有高熔点、高密度、高硬度、耐高温和耐磨损等优异性能,被广泛应用于航空航天、电子、汽车、石油和冶金等领域。

功能结构一体化是近年来材料制备和加工的一个重要发展方向,将不同性能要求的功能结构组件一体化制备,可以减少不同材料之间的连接接头,提高整体结构的性能和稳定性。

因此,开发功能结构一体化钨合金制备技术具有重要的意义。

二、功能结构一体化钨合金的关键制备技术1. 粉末冶金制备技术粉末冶金是制备钨合金的一种常用方法,通过将钨和其他金属粉末混合,经过压制、烧结等工艺步骤制备钨合金材料。

功能结构一体化的钨合金制备中,可以利用不同粒径的粉末来实现不同部位的性能要求,从而达到整体优化设计的目的。

2. 激光熔化制备技术激光熔化是一种先进的制备技术,通过激光束的高能量密度作用于金属粉末,使其迅速熔化并凝固形成钨合金材料。

这种制备方法可以实现快速成型,可以根据设计要求进行局部熔化、复杂形状的制备,并且可以得到高密度、高强度的功能结构一体化钨合金材料。

3. 电化学制备技术电化学制备技术是利用电化学反应来合成材料的一种方法,通过控制电解液的成分和电流密度,可以在电极表面制备出具有特定形貌和性能的钨合金材料。

这种制备方法可以实现低温、环境友好的制备过程,并且对于复杂形状的功能结构一体化钨合金材料也具有很好的适应性。

三、功能结构一体化钨合金的应用1. 航空航天领域在航空航天领域,功能结构一体化钨合金可以应用于发动机涡轮叶片、导弹制导部件、航天器隔热材料等高温和高强度工况下的部件。

由于钨合金具有高熔点和高硬度的特点,能够在极端的工作环境下保持良好的稳定性和耐磨损性能。

2. 电子领域在电子领域,功能结构一体化钨合金可以应用于集成电路、半导体器件、电极材料等高频、高温和高功率的应用场景。

钨合金具有优异的导电性能和导热性能,能够有效地提高电子器件的工作效率和稳定性。

高温钨合金材料的制备与性能研究

高温钨合金材料的制备与性能研究随着科学技术的不断发展,高温钨合金材料已经成为重要的结构材料之一,其具有高密度、高硬度、高强度、高耐热性、高导热性等优异特性,被广泛应用于航空、航天、核工业、武器装备等领域。

然而,高温钨合金材料的制备与性能研究还存在着各种挑战和问题,本文将从制备工艺、微观结构、力学性能和耐热性能等方面进行探讨。

一、制备工艺高温钨合金材料的制备工艺主要包括粉末冶金、化学气相沉积、电子束物理气相沉积等方法。

其中,粉末冶金法是目前应用最为广泛的一种方法,具有制备成本低、材料纯度高、制备工艺可控等优点。

粉末冶金法的基本流程包括原料粉末的制备、混合、压制、烧结和后处理等环节。

其中,原料的纯度和颗粒度对于材料的质量和性能具有重要影响。

由于高温钨合金材料的熔点较高,产生的热量也较大,因此烧结温度、烧结时间、烧结气氛等因素也十分关键,不当的参数设置可能导致材料的微观结构和力学性能下降,影响材料的应用。

二、微观结构高温钨合金材料的微观结构是影响材料性能的重要因素之一。

通常情况下,高温钨合金材料的微观结构是由钨颗粒和钨合金颗粒两部分组成。

钨合金颗粒包括钨与钛、铬、镍等元素组成的化合物,具有增强材料硬度和强度的作用。

而钨颗粒则是为了减轻材料的重量,降低钨合金颗粒的含量。

此外,高温钨合金材料的微观结构还会受到热处理工艺等因素的影响。

在高温条件下,钨颗粒和钨合金颗粒会发生一定的晶粒长大和与周围颗粒的交互作用,这些变化会影响材料的力学性能和耐热性能。

三、力学性能高温钨合金材料的力学性能是其重要应用性能之一。

通常情况下,高温钨合金材料的力学性能包括硬度、强度、塑性和韧性等指标。

由于高温钨合金材料具有高硬度、高强度等特点,因此可用于制造极端环境下的零件和结构材料。

然而,高温钨合金材料也有其力学性能不足之处,如低韧性、易碎性等问题。

因此,在实际应用中应该针对不同的材料要求进行合理的调整和选择。

四、耐热性能高温钨合金材料的耐热性能也是其重要应用性能之一。

钨合金的制备及其应用研究

钨合金的制备及其应用研究钨合金是一种特殊的材料,它的优良性能使它广泛应用在航空、航天、电子、化工、机械等众多领域。

随着科技的不断发展,钨合金的应用也越来越广泛,对于它的制备工艺和应用研究,已成为当前研究的热点之一。

一、钨合金的制备工艺钨合金的制备工艺可以分为粉末冶金和液相冶金两种方法。

1.粉末冶金粉末冶金是一种将钨和其他金属制成粉末,经过高温烧结或热等静压等制备方法制成的钨合金。

其中高温烧结工艺是目前制备钨合金的主要方法之一,它将钨粉和其他金属粉末按一定比例混合,经过压制成型后,通过高温烧结方式将其粉末颗粒粘连成坚硬的合金。

热等静压工艺则是将钨和其他金属粉末混合后,将其放置预定模具中,经过加热、保温和压制等工序,使钨合金冶炼为均匀的整体。

2.液相冶金液相冶金是将钨和其他金属直接熔炼,然后冷却成合金的一种制备方法。

液相冶金工艺有高温熔铸法和粉末冶金热等静压法两种。

高温熔铸法是将钨和其他金属加热至熔点后混合、冷却而制备的,其中,熔铸温度通常在2600℃以上,对生产设备要求极高。

粉末冶金热等静压法则是将钨、其他金属和粉末压制成型后,经高温烧结后将其熔化,然后进行压制等工艺使其成为钨合金。

二、钨合金的应用研究随着钨合金制备技术的不断提高,钨合金也被广泛应用于各个领域,其中,航空、航天、电子、化工以及机械制造是其最主要的应用领域之一。

1.航空、航天领域钨合金具有优异的耐高温、耐腐蚀等性能,还具备较高的密度等特点,因此在航空、航天领域有着广泛的应用,如航天器的制造、火箭发动机喷嘴等。

2.电子领域钨合金在电子领域中被广泛应用,如射线防护、真空电子器件等方面,钨合金不仅具有优异的防护能力,而且还具有良好的导电性和机械强度。

3.化工领域钨合金在化工领域中也有着重要的应用,如制造催化剂等,其高温、高压以及高强度等特性使得催化剂的制造和应用更为高效。

4.机械领域钨合金在机械领域中也被广泛地应用,如用于制造刀具、轴承、各类工具等。

球形钨粉的制备及粉末特性研究

球形钨粉的制备及粉末特性研究张莹莹;刘国辉;周武平;熊宁;王广达【摘要】以团聚严重、不规则形状的还原钨粉为原料,经过球磨处理后,采用射频等离子体球化技术制备球形钨粉.在射频等离子体球化过程中,研究原料粉末形态对球化结果的影响.采用扫描电子显微镜、激光粒度分析仪和BT-100粉体综合特性测试仪对球磨和球化处理前后粉末的形貌、粒度、松装密度和振实密度进行测试和分析.结果表明:球磨处理后,钨粉颗粒分散状态良好,粒径明显降低,粒度分布明显变窄;经过球化处理后,钨粉颗粒呈规则球形,表面光滑,松装密度和振实密度得到明显提高.【期刊名称】《中国钨业》【年(卷),期】2019(034)002【总页数】7页(P43-49)【关键词】球磨;射频等离子体;球形钨粉;粉末形貌【作者】张莹莹;刘国辉;周武平;熊宁;王广达【作者单位】安泰天龙钨钼科技有限公司,北京 100094;北京市难熔金属材料工程技术研究中心,北京 100094;安泰天龙钨钼科技有限公司,北京 100094;北京市难熔金属材料工程技术研究中心,北京 100094;安泰科技股份有限公司,北京 100081;北京市难熔金属材料工程技术研究中心,北京 100094;安泰科技股份有限公司,北京100081;北京市难熔金属材料工程技术研究中心,北京 100094;安泰科技股份有限公司,北京 100081;北京市难熔金属材料工程技术研究中心,北京 100094【正文语种】中文【中图分类】TF123.720 引言金属钨是稀有的难熔(熔点为3 655 K)金属,钨及其合金具有高硬度、低热膨胀系数及优良的耐热耐腐蚀性等优异性能,广泛应用于航空航天、电子和医疗行业等诸多领域[1-3]。

钨粉作为钨制品的原材料,其形貌、粒度、粒度分布、比表面积、松装密度和振实密度等性能在很大程度上影响着钨制品的性能。

传统制备粉末的方法包括机械破碎法和物理化学法,制备的粉末大多为形貌不规则颗粒,流动性较差,不能满足先进材料制备技术对高性能粉末的要求。

钨合金粉末和烧结材料的热等静压工艺技术

第21卷第4期2014年8月塑性工程学报JOURNALOFPLASTICITYENGINEERINGVol畅21 No畅4Aug畅 2014doi:10畅3969/j畅issn畅1007‐2012畅2014畅04畅001钨合金粉末和烧结材料的热等静压工艺技术倡(北京航空航天大学机械工程及自动化学院,北京 100191) 郎利辉 续秋玉 张东星布国亮 王 刚 姚 松摘 要:针对93W‐Ni‐Fe材料研究钨重合金(WHA)粉末和烧结材料的热等静压(hotisostaticpressing,HIP)强化工艺,在不同的工艺下进行热等静压实验。

结果表明,经热等静压强化处理后,93W‐Ni‐Fe试验件进一步致密化,相对密度和硬度显著提高,分散度明显减小,且其延性保持在较高水平;提高温度和压力都能在一定程度上提高材料的强度及延伸率和断面收缩率,但温度的提高对强化的影响更明显。

对两种工艺进行对比,发现钨合金粉末材料的直接热等静压成形试件的性能指标远小于烧结棒材,可通过提高温度得到一定程度的提高,但最优温度压力参数还需探索。

关键词:93W‐Ni‐Fe;钨合金粉末;烧结材料;热等静压;温度中图分类号:TF124 文献标识码:A 文章编号:1007‐2012(2014)04‐0001‐06HotisostaticpressingofW‐Ni‐FeheavyalloypowderandsinteredmaterialLANGLi‐hui XUQiu‐yu ZHANGDong‐xing BUGuo‐liang WANGGang YAOSong(SchoolofMechanicalEngineeringandAutomation,BeihangUniversity,Beijing 100191 China)Abstract:Thisworkstudiedthestrengtheningof93W‐Ni‐Feheavyalloypowderandsinteredmaterialbyhotisostaticpressing(HIP).TheHIPtestsweredividedintofivegroupsandfourheatsindifferentprocesses.Theresultsshowthat,aftertheHIP,the93W‐Ni‐Fesamplesgetfurtherdensification,higherrelativedensityandhardness,andlowerdispersity,alsotheductilitykeepsahigherlevel.Italsoshowsthatraisingboththetemperatureandthepressurecanimprovethestrength,elongation,per‐centagereductionofareaofthematerial,buttheeffectofthetemperatureismoreobvious.Comparingthetwoprocesses,themechanicalpropertiesofW‐basedalloypowderviadirectlyhotisostaticpressingformingarenotasgoodasthoseofthesinteredbar.Althoughraisingthetemperaturecanimprovethemechanicalpropertiestosomeextent,theoptimaltemperatureandpres‐sureparametersalsoneedtobefurtherexplored.Keywords:93W‐Ni‐Fe;W‐basedalloy;sinteringmaterial;hotisostaticpressing(HIP);temperature倡国家科技重大专项资助项目(2009ZX04005‐041)。

氮化钨粉末

氮化钨粉末氮化钨粉末是一种重要的无机材料,具有广泛的应用领域和优异的性能特点。

本文将介绍氮化钨粉末的制备方法、物理化学性质以及其在材料科学、电子器件和催化领域中的应用。

一、氮化钨粉末的制备方法氮化钨粉末的制备方法有多种,常见的包括化学气相沉积法、氮化铵热分解法、高温反应法等。

其中,化学气相沉积法是一种常用且成熟的制备方法。

该方法通过在高温下将钨源和氮源反应生成氮化钨粉末,并通过控制反应条件和气氛组成来调控粉末的形貌和尺寸。

氮化钨粉末具有许多独特的物理化学性质。

首先,它具有优异的热稳定性和耐腐蚀性,能够在高温和恶劣环境下保持良好的稳定性。

其次,氮化钨粉末具有高硬度和高熔点的特点,能够在高温下保持较好的力学性能。

此外,氮化钨粉末还具有良好的导电性和导热性,可用作导电材料和热导材料。

三、氮化钨粉末在材料科学领域中的应用氮化钨粉末在材料科学领域中具有广泛的应用。

首先,氮化钨粉末可以用作增强剂,加入到金属基复合材料中,提高材料的力学性能和耐磨性。

其次,氮化钨粉末可以用作陶瓷材料的添加剂,改善陶瓷材料的性能和导电性。

此外,氮化钨粉末还可以用于制备高温结构材料、涂层材料和电子器件等。

四、氮化钨粉末在电子器件领域中的应用氮化钨粉末在电子器件领域中有着重要的应用价值。

首先,氮化钨粉末可以用作场发射材料,具有良好的电子发射性能和稳定性,可用于制备场发射显示器和微波器件。

其次,氮化钨粉末还可以用作阴极材料,用于制备电子管和真空电子器件。

此外,氮化钨粉末还可以用于制备光电子器件、光电探测器和光纤通信器件等。

五、氮化钨粉末在催化领域中的应用氮化钨粉末在催化领域中具有广泛的应用。

首先,氮化钨粉末可以用作催化剂载体,通过调控其表面性质和孔隙结构来改善催化活性和选择性。

其次,氮化钨粉末本身也具有一定的催化活性,可直接用于催化反应。

此外,氮化钨粉末还可以与其他金属催化剂复合使用,形成复合催化剂,提高催化效果和稳定性。

氮化钨粉末是一种重要的无机材料,具有广泛的应用领域和优异的性能特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冶金冶炼M etallurgical smelting 粉末烧结法制备钨发热元件涂层及性能研究刘春佳(厦门钨业股份有限公司,福建 厦门 361000)摘 要:以高纯度(质量分数99.95%)钨粉为原料,通过丝网印刷的工艺,在钨发热元件表面高温烧结,得到了疏松、多孔的钨涂层。

采用扫描电镜观察了不同状态下钨片及涂层表面,通过粗糙度计测得了样品表面粗糙度,检测了涂层表面的硬度,并对比了不同表面状态下钨片的辐射系数。

结果表明,通过粉末高温烧结后,多孔、粗糙的表面能显著提高钨片的辐射系数。

关键词:钨涂层;丝网印刷;辐射系数中图分类号:TF12 文献标识码:A 文章编号:1002-5065(2018)02-0017-2Research on preparation and properties of coating on tungsten heating elements by powder sintering methodLIU Chun-jia(Xiamen Tungsten Co., Ltd.,Xiamen 361000,China)Abstract: With the high-purity (99.95%) tungsten powder as raw material, porous tungsten coating was obtained through the process of screen printing and sintered on the surface of tungsten heating element. The tungsten sheet under different condition was observed by a scanning electron microscopy (SEM) and properties of coating were measured by roughmeter and hardmeter. The emissivity of tungsten sheet under different surface was compared. The results showed that the emissivity of tungsten sheet can be significantly improved by the porous and rough surface after sintering.Keywords: Tungsten coating; Screen printing; Emissivity金属钨具有较高的熔点、化学性能稳定等优点,被广泛应用于蒸镀、高温炉加热元件等领域[1]。

随着LED的大范围推广,对其生产设备的需求也越来越大。

LED作为一种特殊的半导体器件,MOCVD(金属有机物化学气相沉积)是其关键的制造设备,其中的钨发热元件为化学气相沉积提供了较高且稳定的温度。

在加热的过程中,大电流通过钨发热体,产生较多的热量,给衬底材料提供了反应温度,保证了化学气相沉积过程的顺利完成。

发热体一般使用钨或者钨铼的材料,但是铼材料价格较高,所以一般的MOCVD设备都是采用纯钨材料作为发热体[2]。

随着LED价格的不断降低,降低半导体器件的制造成本,提高产品质量是当前需要解决的重要问题。

因此延长钨发热片的使用寿命是当前的产业化研究重点。

本文通过丝网印刷技术,在原始钨发热片表面涂覆一定厚度的钨粉末涂层,通过高温烧结,制备得到了表面多孔、具有一定粗糙度的钨发热片,能显著提高原有钨片的辐射系数。

1实验1.1 实验原料采用厦门金鹭特种合金有限公司生产的钨粉,费氏粒度为2μm,其主要杂质元素含量如表1所示。

表1 钨粉主要杂质元素含量(ppm)K Na Fe Al Si Co Cr Mo Ni C O S N 53185515205102925实验采用成都联虹钼业有限公司生产的轧制态钨片,尺寸为30×30×1.5mm。

钨片的物理性能如表2所示。

1.2 制备工艺与性能测试钨片在丝网印刷前,需要酸洗以及喷砂,最后用超声波清洗机将表面的杂质去除,并进行烘干。

浆料是由钨粉和透明的有机粘结剂(乙基纤维素的松油醇溶液)配置而成,二者的重量比为90:10。

将配置好的钨浆料,通过丝网印刷机(深圳市网印巨星机电设备有限公司,WJ-ST1616C)均匀涂覆在钨片表面,印刷厚度约为20μm。

然后将带有涂层的钨片烘干后,放入到氢气炉(成都鑫南光机械设备有限公司)中进行烧结,烧结温度为1250℃~1800℃,保温时间为1h。

使用扫描电镜(日本日立,S-3400N)对样品表面的微观组织进行观察。

使用TR100便携式表面粗糙度仪(上海精密仪器仪表有限公司)对钨片及涂层表面进行粗糙度测试。

测试时,分别检测样品表面三次,并取平均值。

涂层应有一定的强度以便安装和运输,使用HV30硬度测试的方法检测了涂层的硬度。

辐射系数的检测是在室温下进行检测,检测仪器为410-Solar反射计(Surface Optics Corporation),通过检测700nm~1100nm波长范围内光的反射率,进而得到相应的辐射系数。

2结果与讨论钨片经过喷砂后,平整的表面凹凸不平,并且还残留着一些砂子以及杂质。

而有涂层的样品,表面钨颗粒堆积,且钨颗粒较小,表面积较大。

随着烧结温度的升高,钨颗粒逐渐长大,并且发生固相烧结,钨颗粒连接起来形成烧结颈,孔洞数量减少,到1800℃时已经烧结成了较为致密的整体。

普通轧制态的钨片粗糙度较低,经过喷砂,粗糙度有所上升,但由于钨较硬,喷砂对钨表面粗糙度的提高有限,而经过粉末烧结得到的钨涂层表面,由于增大了比表面积,粗糙较前几种表面大得多。

收稿日期:2018-01作者简介:刘春佳,男,生于1983年,汉族,山西阳泉人,硕士研究生,中级工程师,研究方向:钨钼难熔材料新产品开发。

2018年 1月下 世界有色金属17冶金冶炼M etallurgical smelting表3为不同烧结温度下涂层表面的HV30硬度数值和辐射系数。

从表中可以看到,随着烧结温度提高,硬度逐渐增大。

但由于烧结温度低于钨致密化温度,所以硬度较钨片本身来的低。

同时在检测过程中发现,在1250℃烧结后的涂层易掉粉,用美工刀片轻轻在涂层上划会有整片的痕迹出现。

通过扫描电镜观察样品断面的显微组织,发现涂层仅为钨粉小颗粒的堆积,且与基体未形成冶金结合。

通过对比不同样品的辐射系数,1350℃烧结后涂层的辐射系数较高,随着烧结温度升高,辐射系数逐渐降低,到1800℃时,已经低于原始钨片的辐射系数,不能起到提高发热效率的作用,这是因为涂层面基本上为钨的烧结体,仅有很少的孔洞,比表面积减小和很多。

表3 不同样品的硬度和辐射系数样品1250℃涂层1350℃涂层1450℃涂层1800℃涂层原始钨片HV30硬度119157178239440辐射系数--0.7490.7030.5620.636备注掉粉[1] 殷为宏,刘建章.钨板加工技术的现状与发展[J].中国钨业,2004,l9(5):44—47.[2] Hans-Petter.Heating element for a planar heater of a MOCVDreactor[P].2014.2 2014/0041589 A1.基于样品的开发过程,具有高辐射系数的、用于MOCVD设备钨涂层发热片被成功制造出来,如图1所示。

图1 MOCVD用钨涂层发热片3结论通过丝网印刷工艺和高温烧结,实现了在钨发热片上制备涂层的过程,获得了高辐射系数的钨发热体。

表2 轧制钨的物理性能(上接16页)3不同材质缓冲器喉管采用情况从高压釜排除的物料经排料管、角阀,在进入闪蒸槽前经过缓冲器喉管。

西矿公司采用三台氧压釜,每台氧压釜两条排料管,对应配有6台缓冲器喉管。

结构如图1所示。

介质的工况最为复杂,温度和压力高,温度为110℃~130℃,压力在450kPa~1100kPa之间,含硫酸1%~7%,还有65%的含固量。

处于减压、降温、抗冲刷关键部位的喉管的磨损腐蚀最为严重,很大程度上制约了生产连续正常进行。

曾经使用和正在使用的喉管材质和使用寿命如表1所示。

表1 不同材质喉管使用寿命材质904L碳钢+Ti904L+刚玉2205+碳化硅寿命(小时)70014007002100(1)按904L材质在稀硫酸中的腐蚀研究,温度提高到100℃后,在硫酸浓度为10%时,腐蚀速度大于5mm/a,说明904L不锈钢也较难胜任此类工况,要求尽量减少进入高压釜矿浆内的F-、Cl-量,以延长闪蒸喉管的使用寿命。

(2)碳钢或锰钢基体内衬Ti材结构的喉管,由于碳钢在高温硫酸中极易腐蚀,Ti材和904L不锈钢的焊接性能限制,以及Ti材抗冲刷性能不足,喉管使用寿命并未得到显著延长。

(3)904L不锈钢基体内衬刚玉的喉管,最明显的不足时在工况不稳定的时候,温度急剧变化时,刚玉极易脆裂,加之机械加工精度使刚玉和钢体之间的配合控制不理想,法兰密封面质量难以把握。

另外,刚玉和不锈钢基体之间的粘合剂的选用,也没有得到良好的解决。

严重影响了喉管的使用寿命。

(4)2205不锈钢基体内衬碳化硅的喉管,是在有了2205双相不锈钢制造厂家可选的时候,开始采用的。

碳化硅的制品具有的高硬度、高耐腐蚀性以及较高的高温强度,但是机械加工精度使碳化硅和不锈钢基体之间的配合控制不理想,法兰密封面质量难以控制。

另外,碳化硅和不锈钢基体之间的粘合剂的选用,同样没有得到良好的解决。

致使没能决定性的提高喉管的使用寿命。

用于生产2205双相不锈钢管道的钢坯国内尚不能进行大规模的生产,原材料成本更贵,且交货周期更长,影响到2205不锈钢用于这样的过程。

锌氧压浸出工艺在国内尚属于一种全新的湿法炼锌工艺,国内对其高温、高腐蚀、高磨损的浆料所能适应的管道选择尚处于摸索阶段,各种材料还需要经验需求通过生产实践进行测试。

4结语锌氧气压力浸出工艺在国内外开始广泛应用,该工艺综合回收率高,原料适应性强,节能环保优势明显,因此得了到国家产业结构调整政策的支持。

可与预见,锌氧压浸出工艺将取代传统的锌冶炼工艺。

随着管道、阀门及其材料适应性和经济性的逐步提高,氧压浸出炼锌工艺将迎来更广阔的前景。

世界有色金属 2018年 1月下18。