PU发泡操作规程

聚氨酯发泡流程

聚氨酯发泡流程(试行)1开机前准备1.1检查1.1.1根据小试的试验结果确定是否发泡;1.1.2检查氧气压力3bar以上,检查氧气流量计是否堵塞,检查气泵压力在5bar以上;1.1.3检查料罐内原料量是否满足发泡需求,TDI、PDG温度是否符合工艺参数;1.1.4检查操作柜控制面板、原料泵、摆头(溢流槽)、箱板、输送链板、照明、通风等设施是否正常;1.2校准辅料流量,使用指定容器在一定时间内接取辅料,称量辅料重量,计算一分钟流量,与理论流量进行对比,如有误差重新设定辅料泵转速,重新测定直至误差在3%以内;1.3校准PPG流量1.3.1测试前冲洗混合头,打开混合头开关,点击混合头开启键,低转数启动PPG循环泵,调节PPG泵为手动,点击PPG键,反复调整混合头压力数次,打开PPG、TDI压缩空气清洗混合头,点击关闭混合头启动键(市场绵生产线不需要此步骤);1.3.2测试PPG流量,依照工艺参数设定PPG转速,点击开启PPG键,调节混合头压力到标准工艺数值,测量一定时间内PPG流量,计算一分钟流量与理论值对比,如有误差重新设定PPG泵转速,重新测定直至误差在3%以内,打开PPG、TDI压缩空气清洗混合头;1.4根据生产海绵尺寸调节箱板宽度,铺设箱板低纸和侧面塑料膜,调整跌落板角度、边纸位置等;1.5抽取二氯甲烷,放出罐内空气,关闭输出阀门,打开抽料管路阀门,开启二氯甲烷泵,抽取完毕后,关闭抽料管路阀门,关闭罐排气阀门,打开压缩空气阀门;(市场绵生产线直接将二氯甲烷倒入罐内)2开机发泡2.1根据产品和工艺要求设定各段链板速度、混合头搅拌频率、各原料泵转速、TDI流量、水流量;2.2打开氧气阀门,调节氧气流量计至工艺值;2.3打开各组分原料控制键调到自动位置,调节混合头压力,待压力稳定后,打开“发泡开”键(市场绵生产线开“气动总开”);2.4打开“链板输送”键,启动输送设备;2.5根据发泡情况,调节水和TDI用量,适当调节跌落板、边纸、箱板位置;2.6待海绵出箱板后,测量海绵高度、检查海绵透气性和弹性,若质量差则予以调节;3停机3.1关闭PPG搅拌,按“发泡停”键,关闭发泡设备(市场绵生产线先将“气动总停”关闭,逐个停止各原料泵,再将所有泵关闭);3.2同时清洗混合头,打开二氯甲烷阀门,缓慢打开TDI、PPG压缩空气阀门,清洗混合头,清洗完毕后关闭二氯甲烷和两个空气阀门;3.3待海绵到制定位置,关闭输送链板;3.4关闭总电闸(关闭所有开关),开启总电闸(给设备送电);3.5关闭混合头开关、打开PPG循环泵,放出PPG余料;。

聚氨酯发泡工艺

聚氨酯发泡保温施工工艺1.基层处理喷涂施工前,剔除墙面上残留的灰渣等凸出物,若墙体有较大面积的缺陷或破损,则应用1:3水泥砂浆进行找平。

2.聚氨酯保温料前,用塑料薄膜、废报纸、塑料板或木板、三合板等将窗、门、脚手架等非涂物遮挡、保护起来。

3.墙面聚氨酯保温层施工开启PU喷涂机将保温涂料均匀地喷涂于墙面之上,当厚度达到0.5~1.0cm厚时,按45cm 间距、梅花状分布插定厚度标杆,然后继续喷涂聚氨酯保温料。

每次喷涂厚度宜控制在1cm 之内。

喷涂时要尽量避免流挂现象发生。

4.聚氨酯保温层后处理聚氨酯保温层喷涂20min后用裁纸刀、手锯等工具开始清理、修整遮挡、保护部位以及超过规定厚度1cm突出部分。

5.界面处理聚氨酯保温层喷涂4小时之内做界面砂浆处理,界面砂浆可用滚子均匀地涂于聚氨酯保温基层上。

6.抹保温浆料找平和补充保温在保温浆料和抗裂砂浆配制时,搅拌需设专人专职进行,以保证搅拌时间和加水量的准确。

在施工现场搅拌质量可以通过观察其可操作性、抗滑坠性、膏料状态以及其湿表观密度等方法判断。

抹灰时,其平整度偏差不应大于±4mm,不宜抹太厚,以找平为主,抹灰厚度应略高于灰饼的厚度,而后用杠尺刮平,用抹子局部修补平整;待抹完找平面层30min后,用抹子再赶抹墙面,用托线尺检测后达到验收标准。

7抗裂层施工保温浆料固化干燥(用手按不动表面为宜,一般约3-7天)且保温层施工质量验收以后,方可进行抗裂保护层施工。

,抹抗裂砂浆时,将3-4mm厚抗裂砂浆均匀地抹在保温层表面,立即将裁好的耐碱网格布用铁抹子压入抗裂砂浆内。

相邻网格布之间搭接宽度不应小于50mm,并不得使网格布皱褶、空鼓、翘边。

首层应铺贴双层网格布,第一层铺贴加强型网格布,加强型网格布应对接,然后进行第二层普通网格布的铺贴,两层网格布之间抗裂砂浆必须饱满。

德州嘉恒涂料有限公司。

冷库聚氨酯发泡(PU)保温工程施工规程(试行)

冷库聚氨酯发泡(PU)保温工程施工规程(试行)第一章一般说明第一条:以聚酯树脂或聚醚树酯为主要原料与甲苯二异氰酸酯(TDI)或二苯基甲烷二异氰酸脂(MDI)或聚次甲基聚苯基异酸脂(PA-PI)按一定比例加入发泡剂、催化剂、泡沫稳定剂等,在适宜的温度下,经混合搅拌进行发泡所制成的泡沫塑料即为聚氨酯泡沫塑料。

第二条:聚氨酯泡沫塑料可分硬质、软质两种。

冷库中主要采用机械喷涂或机械灌注成型的硬质聚氨酯泡沫料(以下简称泡塑)。

机械喷涂一般用于传统土建冷库中现场进行发泡作业。

灌注成型一般用于冷库的特殊需要部位或由工厂生产成复合保温板用以制造装配式冷库围护结构。

第三条:软质聚氨酯一般用于人造革、制鞋等其它工业门类、冷库中原则上不使用。

第四条:泡塑适用于冷库地坪、墙体、屋面和搁楼层的保温工程。

同时也适用于冷库中系统管道、调节站、低压贮液器等部分的保温工程。

第五条:泡塑可自粘于金属、木材、水泥或其它非金属材料。

用于喷涂时,其粘结度即为喷涂强度。

第六条:本施工规程主要用于冷库现场喷涂聚氨酯的施工作业,对于灌注成型作为仅供参考。

第二章原材料技术条件第七条:聚氨酯泡沫塑料的原材料选择十分重要。

所用原材料应采用国外知名厂家产品并应具备详细产地、产品批号、产品说明书、产品性能等介绍。

第八条:大批量喷涂的用料应采用未打开的由标准商用集装箱直接运至施工现场的原料。

第九条:使用前不应打开桶盖并应避免不必要的摇动。

第十条:散装运至现场的喷涂用料必须带有生产厂家原始标签,其容应含:1、生产厂家名称;2、货物名称;3、堆号或批号;4、净重;5、推荐贮存围;6、标明贮存及安全操作说明的警示牌;7、混料说明。

第十一条;在产品质量保证期,施工单位应保存厂家的标签及收货记录。

第三章施工队伍第十二条:根据原商业部副食品局1992年全国冷库建设“会议”精神,承担冷库泡塑保温工程的施工单位应用进行过冷库保温施工实践,并须具有国家相应主管单位(如化工部、航天部等)认可的定点厂家。

PU发泡操作规程

PU发泡操作规程PU发泡是一种常见的工艺,在建筑、汽车、家具等领域都有广泛的应用。

为了确保PU发泡操作安全、高效、质量稳定,制定一份PU发泡操作规程至关重要。

下面是一份关于PU发泡操作规程的示例,供参考。

一、安全操作规程1.操作人员必须穿戴符合安全标准的工作服、安全帽、防滑鞋等必要的个人防护装备。

2.PU发泡工作区必须保持整洁,无杂物堆积,设有明显的安全警示标识。

3.PU发泡设备必须接受定期维护,确保正常运转,防止因设备故障引发事故。

4.使用PU发泡材料前,必须先了解其特性、储存和操作要求,并遵循供应商提供的使用说明。

5.在操作过程中,禁止吸烟、火源靠近操作区,以免引发火灾或爆炸事故。

6.发生紧急情况时,操作人员必须立即切断PU发泡设备电源,并进行逃生或紧急处理。

二、操作流程1.准备工作:a.清理操作区域,确保无明火和易燃材料。

b.确认PU发泡设备和相关材料齐全,并检查设备和工具是否正常。

c.确定PU发泡材料的用量和施工位置。

2.设备操作:a.开启PU发泡设备电源,调试设备至合适状态。

b.将PU发泡材料装入设备中,根据需要调整出胶量和出胶速度。

c.根据材料特性和工作要求,调整设备温度和压力,并保持恒定。

3.施工操作:a.使用喷枪将PU发泡材料均匀地涂覆在需要发泡的部位上。

b.涂覆完成后,根据需要进行整形和修理,确保表面光滑。

c.考虑发泡材料的膨胀性,合理控制材料用量和施工速度,避免浪费和过量膨胀。

4.清洁和维护:a.施工结束后,立即关闭PU发泡设备电源,仔细清洁设备和喷枪。

b.确保设备干燥,防止材料残留和堵塞。

c.定期对设备进行维护和保养,确保其正常运转。

三、质量控制要求1.PU发泡材料的存储期限和储存条件必须符合供应商要求,避免运用过期或不合格材料。

2.发泡前,必须对施工部位进行适当的准备工作,如清洁、干燥、涂装等,以确保施工效果。

3.严格控制材料用量和施工厚度,避免过量或不足,保证施工质量。

聚氨酯发泡工艺流程

聚氨酯发泡工艺流程聚氨酯发泡是一种常用的制备泡沫材料的工艺,其在建筑、汽车、家具等领域有着广泛的应用。

在聚氨酯发泡的工艺流程中,需要经过原料准备、配料混合、发泡成型等多个环节。

下面将详细介绍聚氨酯发泡的工艺流程。

首先,原料准备是聚氨酯发泡工艺的第一步。

通常情况下,聚氨酯发泡所需的原料包括聚醚多元醇、异氰酸酯、催化剂、助剂等。

在进行原料准备时,需要确保原料的质量符合要求,同时要按照配方准确称量,以确保后续工艺的顺利进行。

接下来是配料混合环节。

在这一步中,需要将准备好的原料按照一定的配方比例进行混合。

通常情况下,聚醚多元醇、异氰酸酯等原料会在一定的温度下进行混合,同时加入催化剂、助剂等辅助材料。

混合的过程需要严格控制时间、温度和搅拌速度,以确保混合均匀,避免出现原料反应不完全的情况。

随后是发泡成型环节。

在这一步中,混合好的原料会被注入到模具中,然后在一定的温度和压力下进行发泡成型。

这一步的关键是控制发泡的时间和温度,以确保泡孔的均匀和稳定性。

同时,还需要根据产品的要求,控制模具的形状和尺寸,以确保最终产品的质量。

最后是固化和后处理环节。

在发泡成型后,产品需要在一定的时间内进行固化,以确保产品的力学性能和稳定性。

固化的时间和温度需要根据产品的具体要求进行控制。

同时,在固化后还需要进行一些后处理工艺,如修整、打磨、涂装等,以满足产品的外观和功能要求。

综上所述,聚氨酯发泡工艺流程包括原料准备、配料混合、发泡成型和固化后处理等多个环节。

在每个环节中,都需要严格控制工艺参数,以确保产品质量和生产效率。

同时,还需要根据产品的具体要求进行工艺调整,以满足不同客户的需求。

希望本文对聚氨酯发泡工艺流程有所帮助。

聚氨酯发泡剂的使用方法有哪些?需要注意哪些事项?

聚氨酯发泡剂的使用方法有哪些?需要注意哪些事项?聚氨酯发泡剂在市面上运用的非常广泛,很多施工人员都会操作,但是操作的步骤和方法却缺少专业性,大部分都是自学或者是跟着专业的师傅学习,没有系统的接触过聚氨酯发泡剂的使用培训。

那么今天我就带大家一起来看看专业的聚氨酯发泡剂的使用方法和注意事项。

一、聚氨酯发泡剂的使用方法①施工前,处理施工表面,将表面的油污、灰尘、杂质等清理干净,然后在施工表面均匀撒上一点水。

②使用前,将装有发泡剂的罐子摇动至少1分钟,罐内物料均匀。

③聚氨酯发泡剂分枪式和管式两种。

若采用枪式,使用时将料罐倒置与喷枪螺纹连接,旋转打开流量阀,调节流量后再进行喷射。

若采用管式,将塑料喷头旋紧于阀门螺纹上,将塑料管对准缝隙,揿下喷头即可喷射。

④填充后,10分钟左右,泡沫脱粘,60分钟后可进行切割。

用小刀切去多余部分泡沫,然后在表面用水泥沙浆,涂料或硅胶涂敷。

二、施工注意事项①施工温度:聚氨酯发泡剂罐的正常使用温度为5~40℃,最佳使用温度18~25℃。

②粘接表面均匀撒上少量的水,聚氨酯发泡剂属湿固化泡沫,使用时应喷在潮湿的表面,湿度越大,固化越快。

我们了解了聚氨酯发泡剂的使用方法和注意事项,施工的时候才能够有更专业的操作。

但是要知道产品的质量也很重要,所以要选对品牌,这样使用才更放心。

以上便是聚氨酯发泡剂的使用方法和注意事项,大家在使用聚氨酯发泡剂的时候施工前的清理和洒水、使用聚氨酯发泡剂前需要摇匀,以及填充后的处理工作都要注意。

虽然这些只是一些小细节,但是细节很多时候能够决定聚氨酯发泡剂得到填充效果!。

聚氨酯发泡机作业指导书(推荐文档)

Doc No.:Rev.:Page:聚氨酯发泡机作业指导书目录1.目的 (2)2.适用范围 (2)3.设备/工具及材料 (2)4.操作步骤 (3)5.更换不同原料 (15)6.安全操作注意事项 (16)7.维护保养注意事项 (17)1.目的使用聚氨酯发泡机有法可依;2.适用范围聚氨酯发泡生产作业;3.设备/工具及材料3.1、浙江领新聚氨酯发泡机3.2、材料:A白料、B黑料、二氯甲烷、汽油、脱模剂、二辛酯3.3、工具:模具、喷头板手、内六角板手、量杯、电子称、废料桶、垃圾袋等3.4、防护用品:胶手套、防护口罩、抺布等4. 操作步骤4.1、开机前检查:4.1.1、检查原料是否足够,不够及时补给。

补料时A 、B 进料阀板手应打开(180度),打开操作界面的A 、B 抽料按钮,A 、B 补给时不能超过料桶计量管的3/44.1.2、检查必须打开A、B出料阀门与回料阀门板手应为(180度)4.1.3、检查清洗剂是否足够,不够及时补给。

补给时应关掉气压阀(90度),打开泄压阀(180度)放完内部气体,打开加料阀进行加料不能超过料桶计量管3/44.1.4、检查气源(气压表)是否到位,保证气源接通良好4.1.5、检查保温循环水位在3/4处,不够应及时补给4.1.6、A料桶、B料桶各开启一个排气球阀4.2、开机操作:4.2.1、启动(电控箱按扭)A 料温度SV :30℃ B 料温度SV :30℃ A 压力SV :3Mpa B 压力SV :3Mpa 厂家设定好无须更改4.2.2、点击中文界面进入操作界面分别打开,A泵开,B 泵开,A 搅拌开,B 搅拌开触控按钮,先运行10分钟以上方可生产4.2.3、操作界面设置工位自动加开关,如果只有单一产品生产时把它关了。

如果多种产品同时生产,则根据实际设定工位自动加打开。

正常生产时应设置为时间浇注4.2.4、调整A、B原料出料配比(1:1)例:注胶时间设定2S,调整A泵转速使A料出料为300g(根据实际需要),调整(测量)A料时必须把B带动齿轮与机头部件拆下(拆头部时应先关掉机头搅拌开关)。

聚氨酯发泡机操作方法

聚氨酯发泡机操作方法

聚氨酯发泡机操作方法通常包括以下步骤:

1. 准备工作:将待发泡材料准备好,包括聚氨酯原液、催化剂和发泡剂等。

2. 打开发泡机:按照机器说明书或使用手册的指示打开发泡机的盖子或门。

3. 设置温度和压力:根据所需的发泡材料和工作环境,设置发泡机的温度和压力,以确保材料可以正确地发泡。

4. 放置储液桶:将聚氨酯原液储液桶正确放置在发泡机的指定位置,并确保连接管路牢固。

5. 加入催化剂和发泡剂:根据所需的配比,将催化剂和发泡剂加入发泡机的指定容器中。

注意要按照剂量进行准确的投料,并避免混淆。

6. 调整混合比:根据所需的发泡效果和性能要求,通过调整混合比来控制发泡机的输出。

混合比由聚氨酯原液、催化剂和发泡剂的比例决定。

7. 开始发泡:启动发泡机,让液体材料开始混合和反应。

根据需要,可以调整温度、压力和出口速度等参数以控制发泡质量。

8. 观察和调整:对发泡过程进行观察,并根据需要进行调整。

例如,可以调整发泡机的输出速度、发泡时间和密度等参数。

9. 完成发泡:待发泡材料发泡完全,并达到所需的质量和性能要求后,关闭发泡机。

10. 清洁和维护:清洁发泡机的内部和外部表面,并进行常规的维护工作,以确保发泡机的正常运转和长期使用。

请注意,以上操作方法仅供参考,实际操作时应根据具体的发泡机型号和使用说明进行操作。

在操作过程中,应遵守相关的安全规定,并佩戴适当的个人防护装备。

聚氨酯泡沫塑料现场发泡操作规程

聚氨酯泡沫塑料现场发泡操作规程(一)手工灌注发泡1 目的规范聚氨酯泡沫塑料手工灌注发泡工艺,确保手工灌注发泡质量。

2 适用范围适用于本企业手工灌注门、窗、电缆盖、通风盖等夹层结构工件的硬质聚氨酯泡沫塑料(以下简称泡沫)发泡;亦适用于模塑泡沫制品。

3 引用标准3.1 GB/T 6343—1995 泡沫塑料和橡胶表观(体积)密度的测定3.2 Q/KJ 39—84 门、窗、孔口盖灌注发泡工艺冲孔规范3.3 Q/KJ 131—90 电子设备车辆及方舱隔热用硬质聚氨酯泡沫塑料4 原辅料4.1 发泡原料及配方4.1.1 发泡材料名称、技术要求见表一表一 发泡材料名称、技术要求表化 学 名 称 商品名称 主要技术要求 备注三(聚2—羟丙基)丙三醇醚 甘油聚醚 羟值480±30酸值≤0.1——四(聚2—羟丙基)乙二胺 乙二胺聚醚 羟值770±35酸值≤0.1——三氟三氯乙烷 氟里昂—113 水份≤0.011% 代号F—113三(2—氯乙基)磷酸酯 —— 工业品 英文缩写 T C E P三乙醇胺 —— 工业品 ——聚二甲基硅氧烷 201甲基硅油 HG 2—1490—83简称硅油10#、20#二月桂酸二丁基锡 —— 工业品 简称有机锡多甲基多苯基多异氰酸酯 —— 工业级 英文缩写 P A P I4.1.2 发泡材料原料、配比类型见表二。

4.1.3 每批原料须有产品合格证或化验报告单。

4.1.4 每批原料进厂时须复检,不符合表一要求的不能使用。

4.1.5 变更原料种类、规格,须经过相关部门同意。

4.2 辅料4.2.1 丙酮:工业丙酮、符合GB 6026—89、一级品。

4.2.2 62#白石蜡:半精炼石蜡,GB 254—77。

5 夹具及工用具a) 夹具:平板工作面积:2200×800 (mm2),1800×1000(mm2),1800×850(mm2),1800×1300(mm2);1表二 发泡材料原料配比类型表1) 平板闭合最小间距小于15mm;2) 平板均布载荷每平方厘米不小于4N;3) 螺杆长度不小于300mm;拉断力不小于4500N;4) 弓形夹每个夹紧力不小于4000N;5) 行车吊移或丝杆平移活动平板;b) 专用垫木:非平面工件,根据工件外形设计专用垫木配合夹具;c) 搅拌器:转速不小于1200r/min;d) TGT—100台秤,AGT—5案秤;e) 铲刀、油漆刮刀、油漆刷;f) 容积为100L配料桶,20L小铁桶,5L灌注桶,2L取料桶。

PU发泡件作业指导书

自检

检查放在托盘上的半成品外观

不允许有明显的暗泡/气孔,100%检查

目测

3

修边

用剪刀修飞边

对照客户封样对新工人进行培训,产品边缘平整光滑,不得有波浪状和锯齿状披风。

剪刀

4

入库

将生产好的成品包装好,检验合格后的成品转运入库

盛具车叠放数量≤300件

5

存储

将装用合格产品盛具车摆放在发货区

摆放整齐

6

发货

将成品按计划发货并配送

标注

更改内容

更改人

日期

编制/日期

审核/日期

批准/日期

①从库房把材料领到工位处

②启动模温机开关

①按照领料单规格和数量领取

②模温机温度:60±5℃

推车

A料、B料

3

加料

将A/B料加入发泡机

A、B料比例:100:25

3

发泡

①开班前试用发泡模架翻转是否正常

②开模架旁边的气压阀门,打开模具,在模具上喷涂脱模剂

③灌注发泡料1.2.3号模具、把发泡机界面切换到2组注料台面上,启动开关。

编制/日期ຫໍສະໝຸດ 审核/日期批准/日期XXXX有限公司

生 产 作 业 指 导 书

产品名称

车 型

工序名称

入库、发货

版本

A0

文件编号

产品件号

工位号

2

第 2页

总页数

2

工序

作业

名称

作业内容

工艺参数/技术要求

工装/

设备

材料名称/规格

图示

1

取出半成品

待模具回程到位后,从模具前端平稳的取出半成品托盘上

堆码数量≤25件

聚氨酯发泡机操作流程及注意事项

聚氨酯发泡机操作流程及注意事项英文回答:Operating Procedure and Precautions for Polyurethane Foam Machine.Operating Procedure:1. Preparing the Machine:Ensure that the machine is clean and free from any debris or contaminants.Check the pressure gauges and make sure they are in the correct range.Connect the hoses and ensure they are securely attached.2. Mixing the Components:Measure the required amounts of polyol andisocyanate according to the manufacturer's instructions.Pour the polyol into the mixing chamber of the machine.Add the isocyanate to the polyol slowly and steadily, while stirring continuously.3. Adjusting the Parameters:Set the desired foam density and output on the machine control panel.Adjust the temperature settings to ensure optimal foam production.4. Starting the Machine:Turn on the power and switch on the machine.Wait for the machine to reach the desired temperature and pressure.Slowly open the valve to allow the mixture to flow into the spray gun.5. Spraying the Foam:Hold the spray gun at a distance of about 12-18 inches from the surface to be sprayed.Move the gun in a sweeping motion to ensure even coverage.Apply multiple layers if necessary to achieve the desired thickness.6. Cleaning and Maintenance:After completing the spraying, flush the machine with a cleaning agent to remove any remaining foam.Clean the spray gun and hoses thoroughly to prevent clogging.Regularly inspect and replace worn-out parts to maintain the machine's efficiency.Precautions:1. Safety Gear:Always wear appropriate personal protective equipment (PPE) such as gloves, goggles, and a respirator to protect against chemical exposure.2. Ventilation:Ensure that the spraying area is well-ventilated to prevent the buildup of harmful fumes.Use exhaust fans or open windows and doors to facilitate air circulation.3. Temperature Control:Avoid operating the machine in extreme temperatures, as it can affect the foam quality.Maintain a suitable temperature range as recommended by the manufacturer.4. Mixing Ratios:Follow the manufacturer's instructions regarding the correct mixing ratios of polyol and isocyanate.Deviating from the recommended ratios can result in poor foam quality or insufficient expansion.5. Storage and Handling:Store the polyol and isocyanate components in a cool, dry place away from direct sunlight.Handle the chemicals with care, as they can behazardous if mishandled or spilled.中文回答:聚氨酯发泡机操作流程及注意事项。

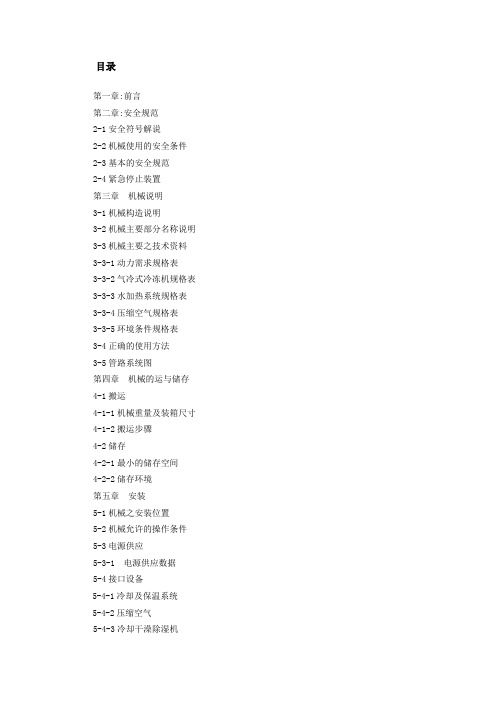

PU低压发泡机使用说明书

目录第一章:前言第二章:安全规范2-1安全符号解说2-2机械使用的安全条件2-3基本的安全规范2-4紧急停止装置第三章机械说明3-1机械构造说明3-2机械主要部分名称说明3-3机械主要之技术资料3-3-1动力需求规格表3-3-2气冷式冷冻机规格表3-3-3水加热系统规格表3-3-4压缩空气规格表3-3-5环境条件规格表3-4正确的使用方法3-5管路系统图第四章机械的运与储存4-1搬运4-1-1机械重量及装箱尺寸4-1-2搬运步骤4-2储存4-2-1最小的储存空间4-2-2储存环境第五章安装5-1机械之安装位置5-2机械允许的操作条件5-3电源供应5-3-1 电源供应数据5-4接口设备5-4-1冷却及保温系统5-4-2压缩空气5-4-3冷却干澡除湿机5-5地基第六章使用前的准备6-1操作前的检查和准备第七章操作7-1主控制面板7-2压力表操作说明7-3操作型态设定7-4设定及更改选择键7-5注入发泡操作顺序7-6原料注入量之计算方法7-7操作完毕之注意事项7-8每日下班前必须完成之处理作业7-9原料槽、原料循环道管、过滤网讲师清洗进行方法7-10因停电等原因原液被凝固时因采取之对策。

7-11成型上的基础知识第八章保养与维护8-1日常保养与注意事项8-2特殊状况处理8-3机械故障状况处理,故障及其原因和处理方法8-4备用零件8-4-1灌注机计量系统结构组合图8-4-2灌注机讲师系统结构图8-4-3泵浦系统图8-4-4成达座系统图8-4-5原料上盖系统图8-4-6原料桶本体系统图8-4-7过滤网桶系统图8-4-8MC桶本体系统图8-4-9清洗气缸系统图8-4-10混合室系统图8-4-11灌注头系统图第九章电控系统9-1主要电路配置图第二章 安全规范2-1安全符号解说△!警告 警告指示的用意在指出部分或全然的疏忽将造成机械或人员的损伤。

注意注意指示的用意在提供操作上的解说和其它一些有用的信息。

2-2机械使用的安全条件操作手册Operation manual1.机械操作手册必须妥善保管以作为维修服务时的参考。

PU发泡操作规程

操作规程正确操作和细心维护保养,是保证发泡机正常工作的决定因素。

发泡机应由专人负责,严格按照操作规程操作和保养。

发泡机操作规程如下:1. 加料1)加料必须使用清洁容器。

异氰酸酯组分和多元醇组分的容器不能混用。

严禁将原液加错贮罐。

2)加入发泡机原液贮罐原液必须经过100 目滤网过滤,滤清原液中杂质和服垢。

不能将不经过滤的原液加入发泡机贮罐。

3)加料完毕应立即将发泡机贮罐加料口盖好拧紧,擦干净加料时溅出的液滴。

2. 开机1)检查发泡机各部分,确认处于正常状态后方可接通压缩空气与电源和作工作启动。

2 )在气源压力稳定后核对各减压阀调定压力:控制压力0.5~0.6MPa ,溶剂压力0.2~0.3MPa 。

禁止在各调定压力不正常情况下操作发泡机。

3)计量泵启动前必须检查原液贮罐内原液加入量和管路中各球阀、三通阀等是否处于正常状态。

在室温低于15℃时,必须在原液调温到正常值时才能启动计量泵。

计量泵启动后,应缓慢加大流量并同时密切注视原液循环压力。

若有异常,应立即停机检查。

3. 原液计量1) 不管是异氰酸酯组分原液还是多元醇组分原液,每更换一种批号,都应该先在试验室做配方小试,然后按小试结果调整各组分间比例。

必要时,这种调整用称量法进行。

2 )每班正式生产前,应该先制作一块泡沫小样,确认泡沫的发白、升起和固化时间正常,泡沫质量良好后才能生产。

3 )原液计量的调整,应该在发泡机运转正常,原液的温度和压力都在设定范围内时进行。

4. 注入1) 混合器和套筒必须在除净积垢后才能装上混合头。

安装前不要忘记将原液喷出口堵头取下换上喷嘴。

安装混合器和套筒时,加DOP 防粘和润滑的部位,必须加入DOP。

混合器和套筒装好后,手动检查混合器转动情况和传动皮带松紧,确认正常后才能启动混合头电动机。

2 )注入操作必须在原液温度和压力正常时进行。

若原液压力波动,必须找出原因,消除波动才能进行注入操作。

3)注入操作前应检查压缩空气气源压力、控制压力以及溶剂罐内溶剂存量和溶剂压力。

聚氨酯发泡工艺流程

聚氨酯发泡工艺流程(总2页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March聚氨酯发泡工艺流程将穿好的外护管的钢管吊至发泡平台,两端通过机械液压将法兰堵头封死钢管与外护管之间的空间。

钢管两端各留200mm长的裸管不发泡,待现场施工焊接等工作结束后进行现场补口发泡。

在外护管居中位置上钻打一个圆孔作为注料孔,注料时要保证管道水平,确保泡沫均匀。

调试灌注发泡机,根据钢管与高密度聚乙烯外护管之间的空隙及长度、计算出聚氨酯保温层液态聚氨酯用量;根据保温层耐热温度要求,确定A、B组分的配合比;根据环境温度、灌注用量确定发泡时间,确定A、B组分的流量比,确保在规定时间内,A、B两组分按已确定的流量比和用量充分混合、雾化、发泡,经实验确定后方能进行正式施工。

装枪头,将A、B两组分的出料管分别插入喷枪的A、B两个活接头上,同时将压缩空气管也接到压缩空气活接头上,进行试灌注。

当工艺指标符合设计技术要求时,进行正式灌注。

灌注,根据保温层厚度及管径计算材料用量,调整流量计,将枪头插入管壳灌注孔内,打开空压机阀门,然后打开A、B两组分出料阀门,同时按下自动灌注机开关,设备自动灌注、关闭。

河南中科防腐保温工程有限公司聚乙烯管壳生产工艺流程①高密度聚乙烯外护管由高密度聚乙烯树脂配以抗氧剂和色母料等助剂通过挤塑生产。

外护管是两步法生产预制保温管的配套产品,主要用于保温材料的保护层。

②聚乙烯外护管挤塑生产,用专用牵引机和挤塑机挤塑生产各种规格型号的高密度聚乙烯外护管。

③聚乙烯外护管常用为黑色,黑色抗氧化性强,耐腐蚀性强,现在国内市场已经逐渐淘汰了黄色的外护管。

因为黄色在阳光下抗氧化性弱,且埋在地下时,由于颜色鲜艳,极易引起微生物降解,进而影响保温管的质量。

④同时聚乙烯外护管需要进行电晕处理,利用高压电极放电原理对聚乙烯外护管管材内侧进行电晕,环向大于75%的范围内表面张力系数应大于50dyn/cm,并提供相应测试报告。

聚氨酯发泡机操作规程

聚氨酯发泡机操作规程1. 引言本操作规程旨在指导使用者正确操作聚氨酯发泡机,确保操作的安全性和有效性。

操作者在使用聚氨酯发泡机之前,应仔细阅读并理解本规程,并按照规程进行操作。

2. 设备准备2.1 确保发泡机处于正常工作状态,无明显机械故障或电气故障。

2.2 检查发泡材料的贮存情况,确保发泡材料足够,并质量合格。

2.3 准备好所需的工具和个人防护装备,包括安全帽、护目镜、手套、防护服等。

3. 操作步骤3.1 开启发泡机3.1.1 将发泡机接通电源,并确保电源开关处于关闭状态。

3.1.2 按照发泡机操作说明书的要求,将所需发泡材料添加到发泡机的料桶内。

3.1.3 打开电源开关,启动发泡机。

3.2 调整发泡机参数3.2.1 根据所需发泡材料的要求,在发泡机的控制面板上设置合适的温度、压力和流量等参数。

3.2.2 根据工作环境的要求,调整风扇的转速和喷枪枪嘴的角度。

3.2.3 等待发泡机预热至设定温度,确保发泡材料能够顺利流动并达到理想的发泡效果。

3.3 开始发泡作业3.3.1 穿上个人防护装备,并确保周围的人员远离施工区域。

3.3.2 打开发泡机的喷枪,并通过喷枪将发泡材料均匀地喷涂在施工面上。

3.3.3 根据需要,适时调整发泡机的参数,以获得理想的发泡效果。

3.4 施工完成3.4.1 施工完毕后,关闭发泡机的喷枪,停止喷涂发泡材料。

3.4.2 关闭发泡机的电源开关,待机等待。

3.4.3 将发泡机清洗干净,并对发泡机进行日常维护保养。

4. 安全注意事项4.1 在操作发泡机时,必须戴上个人防护装备,包括安全帽、护目镜、手套、防护服等。

4.2 在操作过程中,禁止将手指或其他物体伸入发泡机的喷嘴和运动部件内部。

4.3 发泡机的操作和维护应由经过培训和授权的人员进行。

4.4 发泡作业时应保持良好的通风条件,以防止发泡材料挥发产生有害气体。

4.5 若发生发泡机故障或异常情况,应立即停止操作,并寻求专业维修人员的帮助。

聚氨酯发泡作业指导书

聚氨酯发泡作业指导书引言概述聚氨酯发泡是一种广泛应用于建筑、制造业等领域的技术。

其特点是可以实现快速、高效的绝热隔热效果。

本文旨在提供一份详细的聚氨酯发泡作业指导书,以帮助操作人员正确、安全地进行聚氨酯发泡作业。

正文内容一、安全准备1.熟悉操作环境并制定安全计划。

在聚氨酯发泡前,操作人员应先了解作业环境的情况,包括通风情况、防火设备等,并根据实际情况制定相应的安全计划。

2.佩戴个人防护装备。

在进行聚氨酯发泡作业时,操作人员应佩戴适当的个人防护装备,如安全帽、安全鞋、防护眼镜、防尘口罩等,以避免事故发生。

3.准备好应急处理设备。

发泡过程中,可能会发生意外事故,因此应提前准备好应急处理设备,并确保所有操作人员都熟悉其使用方法。

4.确保操作人员接受相关培训。

操作人员应接受聚氨酯发泡相关培训,了解操作规范、事故处理方法等。

5.检查设备和工具的完好性。

发泡作业前,应仔细检查所有设备和工具的完好性,确保其能够正常工作。

二、材料准备1.选用合适的材料。

根据具体需要,选择适合的聚氨酯发泡材料,并确保其质量符合相关标准。

2.储存和处理材料。

聚氨酯发泡材料应储存在干燥、密封的环境中,避免材料受潮。

在使用之前,应按照说明书要求,对材料进行适当的处理和拌合。

3.设定合适的温度。

发泡材料的温度对发泡效果有较大的影响,因此操作人员应确保材料的温度适宜,以保证发泡效果的质量。

4.准备好发泡设备。

发泡设备应事先调试,确保其正常工作。

同时,需要注意设备的维护和保养,避免因设备故障造成发泡作业中断。

5.按照比例混合材料。

在发泡作业前,操作人员应按照所用材料的比例要求,正确混合发泡材料,确保混合均匀。

三、发泡作业过程1.选择适当的喷涂方法。

聚氨酯发泡可以采用喷涂、注射、贴面等方法进行,操作人员应根据实际需求选择合适的喷涂方法。

2.均匀喷涂材料。

在喷涂过程中,应确保材料均匀喷涂,以避免出现漏涂或重涂的情况。

3.控制喷涂速度。

操作人员应根据材料的固化时间和硬化速度,控制喷涂速度,以保证发泡材料能够充分地流动和膨胀。

聚氨酯发泡机操作方法

聚氨酯发泡机操作方法

1. 准备工作:将聚氨酯发泡机位置放置在通风良好的室内,确保底部水平,插好电源线并切断电源开关。

2. 检查材料:检查聚氨酯原材料是否充足,确认喷嘴温度是否正常,准备好要用的喷嘴。

3. 开启加热器:启动聚氨酯发泡机,调整加热器温度到合适的范围,一般为40-60度。

4. 加入材料:从材料桶的出口处将聚氨酯材料注入机器。

逐渐调整流量控制阀门,控制材料的流动速度。

5. 调整喷嘴:调整喷嘴距离工作面的距离,一般距离为30-50cm。

调整喷嘴角度,使其以水平或稍微向下的方向喷射。

6. 喷涂:始终保持机器的喷涂速度,节约时间和材料。

不要停止喷涂并重新开始,这会导致出现涂层厚度不均等问题。

7. 清洗机器:完成喷涂任务后,清洗机器,使其准备好下一次的操作。

清理锅炉并清除锅炉空气。

定期检查和清洗机器和喷嘴来确保能够长时间良好运行。

聚氨酯发泡胶的施工步骤是什么?使用时应该注意哪些?

聚氨酯发泡胶的施工步骤是什么?使用时应该注意哪些?

如何使用聚氨酯发泡胶,是一项重要工作。

有些用户的操作步骤并不规范,导致胶粘剂不能发挥各种各样的性能。

多多学习一下,学习正确操作。

下面为你详细解答。

聚氨酯发泡胶施工步骤是什么?

1、对基面进行清理,将油污与浮灰清理干净。

如果准备在50度以下的环境中操作,需要在基面上喷点水,避免出现烧心或者大孔的情况。

2、在正式操作之前,应该将料罐均匀摇晃,坚持60秒即可。

再将其安置在料罐上,令料罐的阀门保持朝下的状态。

3、不需要将整个缝隙都填满,是缝隙体积的70%就好,否则会造成浪费。

4、当泡沫完成固化之后,可以将多余的切掉,不要影响美观。

5、如果想让泡沫发挥抵抗紫外线的功能,可以涂抹其它材料。

使用聚氨酯发泡胶时应该注意什么?

1、施工过程中,聚氨酯发泡胶有可能会释放一些刺鼻的气体,除了有一定刺激性之外,不会伤害身体。

2、不要放在阳光下曝晒,应该放在低温通风的地方储存。

3、施工现场要保持通风,不能直接接近火源。

4、一旦接触到了肌肤,请及时用清水冲洗,或者立即就医。

5、在存放过程中,应该竖着摆放。

储存的温度最好在0度到35度之间。

尽管聚氨酯发泡胶不是危险物品,对人体与环境也没有伤害,却是化学物品。

在存放时应该远离孩童,不要被孩子碰到,更不要随意接触到肌肤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

操作规程

正确操作和细心维护保养,是保证发泡机正常工作的决定因素。

发泡机应由专人负责,严格按照操作规程操作和保养。

发泡机操作规程如下:

1. 加料

1)加料必须使用清洁容器。

异氰酸酯组分和多元醇组分的容器不能混用。

严禁将原液加错贮罐。

2)加入发泡机原液贮罐原液必须经过100 目滤网过滤,滤清原液中杂质和服垢。

不能将不经过滤的原液加入发泡机贮罐。

3)加料完毕应立即将发泡机贮罐加料口盖好拧紧,擦干净加料时溅出的液滴。

2. 开机

1)检查发泡机各部分,确认处于正常状态后方可接通压缩空气与电源和作工作启动。

2 )在气源压力稳定后核对各减压阀调定压力:控制压力0.5~

0.6MPa ,溶剂压力0.2~0.3MPa 。

禁止在各调定压力不正常情况下操作发泡机。

3)计量泵启动前必须检查原液贮罐内原液加入量和管路中各球阀、三通阀等是否处于正常状态。

在室温低于15℃时,必须在原液调温到正常值时才能启动计量泵。

计量泵启动后,应缓慢加大流量并同时密切注视原液循环压力。

若有异常,应立即停机检查。

3. 原液计量

1) 不管是异氰酸酯组分原液还是多元醇组分原液,每更换一种批号,都应该先在试验室做配方小试,然后按小试结果调整各组分间比例。

必要

时,这种调整用称量法进行。

2 )每班正式生产前,应该先制作一块泡沫小样,确认泡沫的发白、升起和固化时间正常,泡沫质量良好后才能生产。

3 )原液计量的调整,应该在发泡机运转正常,原液的温度和压力都在设定范围内时进行。

4. 注入

1) 混合器和套筒必须在除净积垢后才能装上混合头。

安装前不要忘记将原液喷出口堵头取下换上喷嘴。

安装混合器和套筒时,加DOP 防粘和润滑的部位,必须加入DOP。

混合器和套筒装好后,手动检查混合器转动情况和传动皮带松紧,确认正常后才能启动混合头电动机。

2 )注入操作必须在原液温度和压力正常时进行。

若原液压力波动,必须找出原因,消除波动才能进行注入操作。

3)注入操作前应检查压缩空气气源压力、控制压力以及溶剂罐内溶剂存量和溶剂压力。

严禁在控制压力不正常和溶剂罐内无溶剂及不加压情况下进行注入操作。

4 )每次注入操作后,应及时对混合室清洗。

在两次注入操作间隔时间较长时,应时刻注意在混合室状况,避免混合器与套筒被未清洗干净的残余混合料液固化胶结。

若注入操作需中断半小时以上,最好及时拆下套筒并用清洁溶剂擦净混合器表面和套筒内壁。

5)调整注入时间应细心慎重,充分考虑室温、模温与注入操作手法对发泡的影响。

对模温和注入手法应力求一致,以保证泡沫制件的质量。

5. 停机

1) 停机后必须及时拆下套筒和混合器,去尽上面积垢后涂上DOP 或浸入溶剂内。

异氰酸酯喷嘴必须拆下,擦尽喷出口残液,用涂上DOP 的堵头堵上。

必须检查各密封部位和在各润滑部位注滴DOP。

2 )必须检查异氰酸酯计量泵轴伸处,擦净可能渗出的料液并在该部位滴注DOP保护。

3)检查气动元件分水滤气器与油雾器,及时放去分水滤气器内污水,在油雾器内加入清洁机械油(机械油与DOP 绝对不能混用)。

4 )检查原液贮罐加料口密封情况。

在密封的情况下,停机一星期内,可以让原液留在贮罐内。

若长期停机,必须放尽原液并作封泵操作。

5)切断电源、气源。

清洁发泡机内外表面。

处理残液桶内废料。

6. 紧急情况处理

若遇到发泡机工作异常,情况紧急时,应按“紧急停止”按钮停机。

仔细检查机器各部分。

在故障未排除前,不要随意开机。