LNG储罐安装工艺介绍

lng储罐工艺流程

lng储罐工艺流程

《lng储罐工艺流程》

LNG(液化天然气)是一种清洁高效的能源,其生产和储存过程需要严格的工艺流程来确保安全和效率。

下面将介绍一下lng储罐的工艺流程。

1. 接收和卸载

当LNG从生产地到达储存地时,首先需要进行接收和卸载的工艺过程。

这包括解除运输船舶与接收设施之间的连接,将LNG从运输船舶中卸载到储罐中。

在这个过程中,需要确保操作人员和设备的安全,同时要保证卸载过程顺利进行。

2. 储存

一旦LNG卸载到储罐中,需要进行储存工艺流程。

储罐通常是由特殊的材料制成,可以承受极低温和高压,以确保LNG 的安全储存。

储存过程中需要监控储罐的温度、压力和液位,以确保储存条件稳定。

3. 加热和再气化

当需要使用LNG时,需要进行加热和再气化的工艺过程。

这包括将LNG从储罐中抽出,通过加热设备加热至室温以上,使其再次变为天然气。

这个过程需要严格控制温度和压力,以确保再气化的过程安全高效。

4. 输送

最后,再气化后的天然气可以被输送到需要使用的地方。

这可

能需要通过管道或其他运输方式来进行输送,需要严格控制天然气的压力和流量,以确保输送过程安全可靠。

总之,lng储罐的工艺流程需要严格的监控和操作,以确保LNG的安全储存和有效利用。

只有这样,LNG才能成为清洁能源的理想选择。

液化天然气(LNG)低温储罐隔震垫安装施工工法(2)

液化天然气(LNG)低温储罐隔震垫安装施工工法液化天然气(LNG)低温储罐隔震垫安装施工工法一、前言液化天然气(LNG)低温储罐隔震垫安装施工工法是指在LNG储罐的基础上安装隔震垫来减少地震对储罐的影响,确保储罐的安全稳定运行。

本文将对该工法进行详细介绍,包括工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例等内容。

二、工法特点液化天然气(LNG)低温储罐隔震垫安装施工工法具有以下特点:1. 采用隔震垫可有效减少地震对储罐的冲击力,提高储罐的抗震性能。

2. 隔震垫具备良好的耐腐蚀性能,能够适应LNG储罐特殊的工作环境。

3. 施工过程简单、快捷,降低了工期和成本。

4. 隔震垫安装后不影响储罐的正常运行,对储罐的功能和安全性无影响。

三、适应范围液化天然气(LNG)低温储罐隔震垫安装施工工法适用于各类LNG储罐,包括陆上和海上的储罐。

不同规格、不同类型的储罐均可应用该工法。

四、工艺原理液化天然气(LNG)低温储罐隔震垫安装施工工法基于以下工艺原理:1. 隔震垫可以吸收地震波产生的冲击力,从而实现减震效果。

2. 隔震垫可以通过减少震动传递,保护储罐的结构和设备免受地震影响。

3. 隔震垫的耐腐蚀性和耐低温性能能够适应LNG储罐特殊的工作环境。

五、施工工艺液化天然气(LNG)低温储罐隔震垫安装施工工法包括以下施工阶段:1. 基础准备:清理基础表面,确保基础平整干净。

2. 隔震垫安装:将隔震垫按照设计要求铺设在基础上,或者安装在储罐底部。

3. 垫块安装:根据设计要求,在隔震垫上安装垫块,使储罐与基础之间实现间隙隔离。

4. 固定装配:将储罐与隔震垫和垫块进行固定装配,确保储罐稳定不动。

5. 完善细节:检查储罐与隔震垫之间的接触面,做好防水措施。

六、劳动组织液化天然气(LNG)低温储罐隔震垫安装施工工法需要合理组织人员,包括施工人员、监理人员和安全人员。

施工人员需要具备相关工艺操作的技能和经验,并遵守相关的施工规范和安全操作规程。

lng储罐工艺

LNG储罐工艺

LNG储罐工艺主要包括卸车工艺、储存増压工艺和加热气化工艺。

卸车工艺主要是采用槽车自增压的方法进行。

槽车中的LNG处于常压,-162°C状态下,利用卸车增压气化器对槽车增压至0.6MPa,使得槽车和储罐之间具有一定的压差,从而可以使LNG顺利的从槽车压入LNG储罐中。

当卸车结束时,槽车中的低温气体通过BOG 气相管线进入BOG处理工艺装置,对BOG进行回收利用。

储存増压工艺主要是利用低温泵对LNG进行増压。

在储罐排液口设置低温LNG泵,利用LNG泵对LNG进行増压。

加热气化工艺主要由空温式气化器和水浴式气化器组成,其作用是将LNG进行气化使之成为气态天然气供用户使用。

以上信息仅供参考,具体可以咨询专业人士获取准确信息。

大型LNG储罐施工技术

大型LNG储罐施工技术流程液化天然气(LNG)是通过将常压下气态的天然气冷却至-162℃凝结成液体,天然气液化后可大大节约储运空间和成本,是一种清洁、高效的能源。

储罐D80m,H50m,δ55mm,常压,容量约20万m3。

LNG全容罐的典型结构:储罐为双层构造,其外罐为混凝土罐底及预应力混凝土罐壁(或低合金高强钢Q345),混凝土外罐内壁设置有16Mn钢板焊制的防潮屏蔽层,外罐顶为钢顶及钢筋混凝土灌注复盖的复合拱顶。

内罐为9Ni钢制的自承式开顶罐,内罐上方设置铝合金吊顶和绝热材料。

在内外罐之间设置一定高度的由9Ni钢焊制的壁角保护装置及次级底板,在内罐泄漏时可由此中间罐起保护作用。

内外罐之间用弹性玻璃毡毯及膨胀珍珠岩填充绝热,在内罐底板、次级底板和防潮屏蔽底板之间均分别用泡沫玻璃砖及干砂绝热。

施工流程:预制→外罐→外罐拱顶→内罐底板→内罐壁板→附件→充水试验1.外罐施工工艺LNG低温储罐外罐通常为预应力混凝土结构(或低合金高强钢Q345)。

预应力混凝土结构重点关注:(1)外罐墙体控制混凝土水化热,防止出现温度裂缝。

主要从外墙混凝土配合比设计、分层分段浇筑施工、混凝土洒水覆盖等方面进行控制管理。

(2)外罐的垂直度和表面平整度等,直接影响拱顶气压顶升实施。

外罐墙体模板拼接容易出现模板面弧度、尺寸、垂直度等超标,要求按照图纸制作造型木弧度样板,精确测放出模板位置,用水准仪检查标高。

(3)预应力管道的施工,需要做好成品保护和接头处的密封工作,防止混凝土进入管道内部。

通常采用通球试验保障内部通畅。

2.拱顶施工工艺拱顶施工工艺主要为模块化施工工艺,将拱顶分块预制后组装焊接成整体,采用整体气压顶升工艺将拱顶顶升到安装位置焊接固定。

气压顶升技术是利用拱顶结构与储罐外壁之间形成密闭空间的特点,使用多台鼓风机向密闭空间不断地输送低压空气,从而拱顶钢结构按照预定路径上升至设计高度,并与拱顶承压环连接。

该技术的难点在于控制好整个拱顶的平衡、密封及提升速度,保持穹顶的平稳上升,重点是平衡系统和密封系统,以及风机系统、测量系统、通讯系统。

LNG储罐安装施工方案

LNG储罐安装施工方案1.1 适用的标准规范●《大型焊接低温储罐的设计与建造》API 620标准附录Q●GB4273《不锈钢热轧钢板》,及GB3531《低温压力容器用低合金钢板》●JB/T4708《钢制压力容器焊接工艺评定》,及JB/T4709《钢制压力容器焊接工艺规程》●招标文件,关于补充出关安装所需资料的函ECEC-NHGS-F-001,关于南海公司储罐安装施工技术方案的澄清ECEC-NHGS-F-002,以及关于南海公司储罐安装施工技术方案的澄清的回复的澄清ECEC-NHGS-F-003●《石油化工施工安全技术规程》SH3505●《石油化工建设工程施工安全技术规程》GB50484●《建筑施工安全检查标准》JGJ59●《压力容器无损检测》GB4730●炼油化工建设项目交工技术文件规定1.2 储罐结构特点液化天然气(简称LNG)在低温常压时使用地上式园筒型拱顶双层金属结构(即双壁、双顶、双底)储罐储存是目前国际上通用的储存方法。

内罐为平底、平吊顶,用于储存介质;外罐为平底拱顶,用作保冷保护罐。

储罐保冷结构为内罐壁和顶的外侧挂设超细弹性纤维毡,内外罐壁之间填膨胀珍珠岩颗粒,内罐底和外罐底之间敷设泡沫玻璃砖,防水油毡保冷。

LNG储罐设计参数:●内罐设计温度:-163℃,外罐:常温●储罐容量:20000m3●罐体直径:内罐38m,外罐40m●结构形式:外罐为拱顶,内罐为平吊顶●主要材料:内外罐壳均为钢制,内罐钢板为A240 type304不锈钢,外罐钢板为Q345R●保冷材料:内外罐之间采用弹性层加膨胀珍珠岩结构,内罐底部保冷材料主要为泡沫玻璃砖,内罐顶铺玻璃棉。

外罐采用电动葫芦顶提升倒装法,在罐内安装一套电动葫芦提升系统,一层壁板分数个高度逐次提升。

基础须预留人员进出通道,逐次提升。

内罐也采用电动葫芦提升倒装法,在外罐安装完成后开始安装内罐。

1.3 施工程序施工程序(续)1.4 储罐预制1.4.1 计划安排本项目采用国际通用做法,将预制、安装分开进行。

LNG低温储罐安装施工方案解析

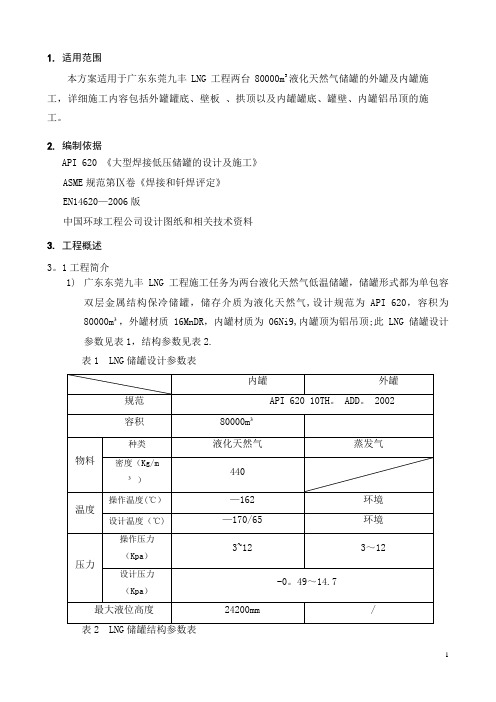

1.适用范围本方案适用于广东东莞九丰LNG工程两台80000m3液化天然气储罐的外罐及内罐施工,详细施工内容包括外罐罐底、壁板、拱顶以及内罐罐底、罐壁、内罐铝吊顶的施工。

2.编制依据API 620 《大型焊接低压储罐的设计及施工》ASME规范第Ⅸ卷《焊接和钎焊评定》EN14620—2006版中国环球工程公司设计图纸和相关技术资料3.工程概述3。

1工程简介1)广东东莞九丰LNG工程施工任务为两台液化天然气低温储罐,储罐形式都为单包容双层金属结构保冷储罐,储存介质为液化天然气,设计规范为API 620,容积为80000m³,外罐材质16MnDR,内罐材质为06Ni9,内罐顶为铝吊顶;此LNG储罐设计参数见表1,结构参数见表2.表1 LNG储罐设计参数表石化集团第四建设公司承担安装任务。

外罐为素材到货,内罐为半成品(下料、坡口加工完毕)到货.3)LNG储罐外罐下料、切割、滚弧以及内罐壁板的滚弧施工在中石化四公司预制厂进行,外罐的喷砂防腐施工在现场进行。

3.2工程特点(1)LNG低温储罐为双层结构,从材料检查验收、预制、组装、焊接、试验、保冷,施工程序多,交叉作业多,施工中一环扣一环,工期紧,任务重.(2)内罐罐壁最小板厚仅为9mm,焊接时易产生焊接变形,施工中必须采取有效的防变形措施,保证罐体成形良好。

(3)内罐为06Ni9材质,焊接材料均为镍基焊材,且内罐壁100%RT检测,因此要求焊工群体素质高,施工前必须提前做好焊工培训考核工作。

(4)内外罐材质多,焊接材料品种多,对焊材管理要求严格.(5)本工程为单包容双层金属结构保冷储罐,受内外罐结构影响现场涉及施工工艺较多,例如外罐采用倒装法施工,而内罐采用罐壁内挂钢平台正装法施工。

4.主要工程实物量主要工程实物量见表35.材料验收与管理5。

1材料验收1)对到货材料的质量证明材料,应按相关材料标准复核其化学成分和力学性能,低温钢还应有低温冲击试验值.内罐材料的测厚按ASME规范要求进行.2)低温钢板、钢管、管件和锻件施工前应该对其材料牌号,并进行外观检查,表面不得有裂纹、气泡、缩孔、折叠、夹渣等缺陷,否则应进行消除,缺陷消除处应平滑、无棱角,消除缺陷的深度不应超过材料标准规定的负偏差。

5000m3LNG储罐施工方案

5000m3LNG储罐施工方案一、项目介绍本项目是一座5000立方米的LNG储罐,主要用于存储液态天然气(LNG)。

该储罐为立式圆柱形,采用内衬外固定式结构,储罐是全封闭设计,配有安全措施,能够保证LNG的安全存储。

二、施工过程2.1 基础施工1.土建工程:在储罐建设区域进行标志建桩、场地平整、基地回填等土建工程。

2.桩基础:采用钢筋混凝土浇筑桩基础,桩基础按设计要求在指定位置上标记,然后挖掘基坑,浇筑桩基础。

2.2 储罐本体施工1.制作主体结构件: 主框架工程采用钢筋混凝土、预应力混凝土等结构形式,定位、切割、折弯、焊接、筋工等工艺流程。

2.安装主体结构件:主体结构件制作完成后,进行对位。

对位完成后进行拼装、调整。

接下来进行预应力张拉、焊接缝处理、检验合格后封闭罐体。

3.钳口安装:钳口是连接储罐与管线的管道接口,该环节需要进行密封处理确保不会发生外泄。

安装时需要按照施工图纸,采用高标准的工艺流程进行钳口加固。

2.3 防腐、保温施工该环节是结构稳定性和储存安全的重要保障,主要工艺流程包括结构表面处理、防腐、保温、表层处理等。

2.4 技术验收施工结束后需要进行技术验收,确保项目合格率达到100%。

三、安全措施3.1 设计阶段安全措施1.对长期使用可能产生危险的地区进行目测排查,避免在该区域内进行施工。

2.设计时需要考虑可能出现的自然灾害,对储罐做出充分的抗灾考虑。

3.2 施工阶段安全措施1.采取防塌措施,每天对工地展开安全检查和隐患排查工作。

2.建立安全预警机制,对可能影响LNG储罐施工安全的环境因素、人为因素等进行预警和处理。

3.3 使用阶段安全措施1.储罐周围设置安全警戒线,对不需靠近、不需工作的人员禁止进入。

2.建立健全的应急预案制度和第一避难区域,即储罐周围设置安全避难区。

四、施工LNG储罐施工较为复杂,需要综合多个方面的安全风险行程总体施工计划和实施方案,同时加强现场管理,执行岗位责任及相应压力控制措施。

LNG储罐基础工程施工方法

居中50*50止水钢板δ=4mm Ф12圆钢LNG 储罐基础工程施工方法一、施工程序为:测量放线→土方施工→基础施工→钢筋混凝土结构施工→钢结构施工→地面找平层及排水沟施工→隔冷保护层→装修施工。

二、施工方法:本工程土方开挖采用反铲挖掘机进行机械大开挖,人工配合清理基槽,土方用自卸汽车全部外运至甲方指定地点,待回填时全部运回,土方回填采用机械配合人工分层夯实,在基坑西北侧设置50型塔吊一台,解决物资材料垂直运输;钢筋在加工场集中制作后,运至施工现场绑扎成型;混凝土主体采用脚手架加固、木方配合木胶合板拼接成型模板系统,采用商混浇筑施工。

壁墙模板采用木模板施工,用对拉螺栓(对拉片中间应焊止水环,止水环50×50×4双面焊)加固(对拉片间距:水平500,竖向500),用Ф48×3.5的普通钢管配合木方完成结构成型;对拉螺栓详见下图:底板模板采用木模,底板钢筋绑扎前,首先在垫层上将底板尺寸线放好,并画出钢筋位置线,然后严格按尺寸铺放钢筋并进行绑扎。

底板上层钢筋采用钢筋(HRB400φ12)马凳支设,每1000mm间距设一个。

钢筋马凳下应有水泥砂浆垫块。

砼浇筑应由一端向另一端进行,一次连续浇筑完成,不留施工缝。

底板砼浇捣施工间隙时间不得大于砼初凝时间,池底砼初凝前要压实抹平。

底板砼浇捣后,其强度未达到1.2N/mm2时禁止振动,不得在底板上搭设脚手架、安装模板和搬运工具,要加强对砼的养护。

三、主要技术保证措施(一)测量放线1、定位放线:配备先进的电子全站仪、经纬仪和水准仪等测量仪器。

所有测量仪器都要经过计量检测单位检测,严禁使用没有经过检测的计量仪器。

2、坐标控制网测量:依据业主提供的定位点及给定的坐标、标高控制点绘出本工程定位放线图,将主要数据标在定位放线图上(主要包括定位点的坐标、标高、定位点间的距离等)。

用水准仪、钢尺等测量仪器根据甲方给定控制点将其各主要控制点测出并固定好控制点桩四周用C25混凝土浇筑,保证定位桩不移位(混凝土要浇筑到地表以下100mm深,并在定位点四周打三根直径为48的钢管,再用三根同样的钢管将其锁住挂好警示旗加以保护)。

LNG低温储罐安装施工方案

LNG低温储罐安装施工方案一、项目背景在这个飞速发展的时代,能源需求的不断增长,使得液化天然气(LNG)作为一种清洁能源在我国得到了广泛应用。

为了确保能源储备和供应,低温储罐的安装施工成为了关键环节。

下面,我就来和大家分享一下我积累了10年的经验,为大家呈现一份详尽的LNG低温储罐安装施工方案。

二、储罐概述LNG低温储罐主要用于储存液化天然气,其特点是在-162℃的低温下,将天然气液化储存。

储罐主要由内罐、外罐、保温材料、检漏系统等部分组成。

在安装过程中,我们要确保每个部件的质量和性能,以保证整个储罐的安全稳定运行。

三、施工准备1.人员培训:施工前,要对所有施工人员进行专业培训,确保他们掌握储罐安装的技能和注意事项。

2.施工材料:提前准备所需的施工材料,如保温材料、密封材料、焊接材料等,确保材料质量。

3.施工工具:准备齐全的施工工具,如焊接设备、切割设备、检测设备等。

4.施工图纸:熟悉施工图纸,了解储罐的结构和安装要求。

四、安装流程1.基础施工:按照图纸要求,对储罐基础进行施工,确保基础平整、稳固。

2.内罐安装:进行内罐的安装,按照图纸要求,将内罐放置在基础上,调整水平,然后进行固定。

3.外罐安装:在外罐安装前,要先将保温材料铺设在内罐和外罐之间。

然后,按照图纸要求,将外罐安装在基础上,调整水平,进行固定。

4.焊接施工:内外罐安装完成后,进行焊接施工。

焊接过程中,要确保焊接质量,防止泄漏。

5.检漏施工:焊接完成后,进行检漏施工,确保储罐的密封性能。

6.保温施工:在储罐外部铺设保温材料,确保储罐的保温性能。

7.系统调试:安装完成后,进行系统调试,检查各部件是否正常运行。

五、施工注意事项1.安全施工:在施工过程中,要严格遵守安全规定,确保施工人员的安全。

2.施工质量:要严格控制施工质量,确保储罐的安装质量符合要求。

3.施工进度:合理安排施工进度,确保项目按期完成。

4.环境保护:在施工过程中,要注意环境保护,减少对周围环境的影响。

LNG球罐安装施工标准化工艺

LNG球型储罐现场组装施工工艺目录1工程概况 (1)1.1工程概述 (1)1.2主要技术参数 (1)1.3施工规范。

(2)1.4施工进度计划 (2)2编制依据及须遵守的规范 (3)3施工方法及特殊技术措施 (4)3.1施工方法的选用 (4)3.2特殊技术措施 (6)3.3施工准备 (6)4球罐施工方案 (7)4.1球罐组装准备工作 (7)4.2球罐组装 (9)4.3焊接 (12)4.4焊缝外观质量 (13)4.5焊条的选用及管理 (14)4.6焊接方法及防变形焊接程序 (14)4.7定位焊 (14)4.8坡口修补 (15)4.9主焊缝的焊接 (15)4.10无损检测工艺 (16)4.11返修工艺及要求 (17)4.12产品试板的焊接 (17)4.13停点检查 (17)4.14基础沉降观测 (18)4.15酸洗钝化 (18)4.16气压试验及气密试验 (19)5储罐组装方案 (21)5.1储罐底板预制 (21)5.2壁板预制 (21)5.3顶板预制 (22)5.4其它构件预制 (22)5.5基础验收 (22)5.6罐底板的铺设与焊接 (23)5.7储罐罐壁组装 (24)5.8储罐无损检测方案 (30)5.9焊缝返修 (31)5.10仪表变送器安装验收技术要求 .............................................. 错误!未定义书签。

5.11储罐防腐方案 (31)5.12施工技术措施、质量管理措施 (33)5.13安全、防火、环保措施 (35)6 LNG球罐施工质量控制流程图.................................................... 错误!未定义书签。

7球罐质量控制点及控制措施 ......................................................... 错误!未定义书签。

8主要人力计划 (40)9主要机具、设备和摊销材料 (41)LNG球型储罐现场组装施工工艺1工程概况1.1工程概述本工程为***有限公司LNG项目**LNG球罐施工,液化天然气(LNG)外罐材质Q235-A立式圆筒形储罐,内罐材质0Cr18Ni9的不锈钢球罐,罐体之间夹层填充珠光砂、工业氮气。

大型LNG储罐内罐双块壁板预制安装技术

预制安装技术

向苍义 周龙 生 梁 昌锦 中国石 油天然气 第六建 设公司 广西桂 林 5 4 1 0 0 4

摘

要

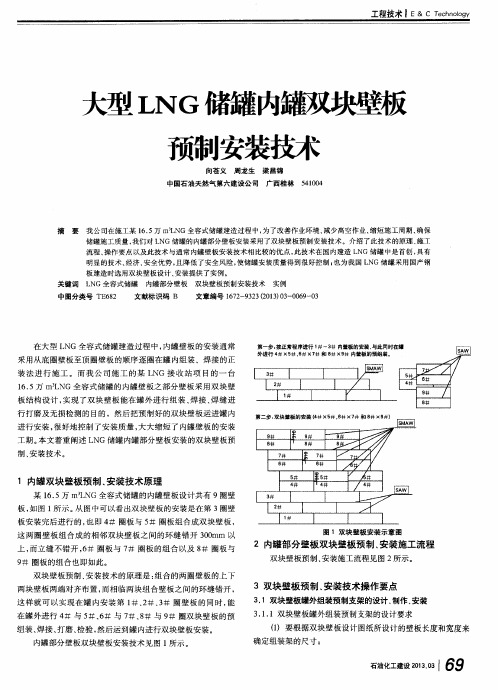

我公 司在施 工某 l 6 . 5 万 m L N G全容式储罐建造过程 中 , 为了改善作业环境 、 减少高 空作业 、 缩短 施工周期 、 确保

图 1双块壁板安装示意图

2 内罐部分壁板双块壁板预制、 安装施工流程

双块壁板预制 、 安装施工流程见 图 2所示。

9 # 圈板的组合也即如此。

双 块壁板预制 、 安 装技术的原理 是 : 组合 的两圈壁板的上 下 两 块壁板两端对齐布置 , 而相临两块组合 壁板之间的环缝错 开 , 这 样就 可 以实 现在罐 内安装 第 1 #、 2 #、 3 # 圈壁 板的 同时 , 能 在罐 外进行 4 #与 5 #、 6 #与7 #、 8 #与9 # 圈双块壁板 的预 组装 、 焊接、 打磨 、 检验 , 然 后运 到罐 内进 行双 块壁板安装。 内罐部分壁板双块壁板安装技术见 图 1 所示 。

关键词

L NG全容式储罐

内罐 部分 壁板

双块壁板预制安装技术

实例

中图分类号 T E 6 8 2

文献标识码 B

文章编号 1 6 7 2 — 9 3 2 3 ( 2 0 1 3 ) 0 3 — 0 0 6 9 — 0 3

一 嚣 舛 磷 疆 r 一 [ 二 _ 1 ] 二 1 Ⅱ # 一 I —

储罐施工质量 , 我们对 LNG储罐 的内罐部分壁板安装采用 了双块壁板预制安装技术 。介绍 了此技术 的原理 、 施工 流程 、 操作要 点以及此技术与通常 内罐壁板安 装技术相 比较的优点 , 此技术在 国内建 造 L NG储罐 中是首创 , 具有 明显 的技术 、 经济、 安全优势 , 且 降低 了安 全风险 , 使储罐安装质量得到很好控 制; 也为我国 L NG储罐采用 国产钢 板建造时选用双块壁板设计、 安装提供了实例。

LNG储罐安装工艺介绍

NDE规范

¾ EN 473:2008 Non-destructive testing — Qualification and certification of NDT personnel —General principles

¾ EN 12062:1997, Non-destructive examination of welds — General rules for metallic materials

按照由内到外或者由外到内 的顺序,逐圈安装。首先安装临 时支撑,然后安装环形梁,最后 对称安装预制成块的拱顶结构块

环形结构梁拱顶安装

径向结构梁拱顶安装

径向结构梁拱顶安装顺序 ¾安装拱顶临时支撑 ¾安装拱顶结构块 ¾安装环向连接梁 ¾安装剩余拱顶板

吊顶安装

吊顶在LNG储罐中起到承载顶部保冷材料的作用,主要包括吊顶板、吊 顶拉杆及吊顶走道三部分;吊顶板材料为ASTM B209M A5083-O,采用钨极 氩弧焊接(GMAW)方式;拉杆材料为ASTM A240M TYPE304,采取螺栓连接 形式将吊顶悬挂在拱顶下方;吊顶走道是联系罐内、外罐之间的通道。

外底安装

外底主要起隔离水汽作用,材料为碳钢S235或A516,厚 度一般为5~8mm,焊缝全部采用搭接形式。一般按照由内到 外的顺序安装,焊接后进行目视和真空箱检查。

16万立全包容LNG储罐外罐施工工艺介绍

¾外侧模板

¾ 采用弧形木方做主龙骨,短木方做次龙骨,模板长度为5.2 米/块,每罐做16块,周转四次使用。安装后用高强拉杆焊 接钢筋(钢筋端部焊接成环状固定到桩头主插筋上)

底板外圈模板安装

中核华兴福建LNG项目部 HXCC FJLNG

底板外模板加工图

¾内侧模板

¾ 底板内部施工缝位置采用免拆型金属网片,用钢筋和木方进 行支撑,模板与模板搭接为100mm,利用绑扎丝绑扎到支撑 钢筋上。

¾ 二次清空:采用正循环替换泥浆,并用 气举反循环清孔底泥渣。(将塑料导管 下入孔内至钻孔深度的2/3处,启动空压 机开始清孔,泥浆循环正常后将导管接 长到孔深进行清孔。孔口放置滤网过滤 碎石)

¾ 扫孔:采用旋挖钻机,具体方法为:将 直径1m的钻头由钻杆携带放到孔底,在 孔内上下提放2次,将孔壁泥饼刮除。在 扫空后的规定时间内完成混凝土浇注。

中核华兴福建LNG项目部 HXCC FJLNG

钢筋笼

¾现场预制,履带吊吊运,孔口连接(搭接 或机械连接) ¾内圈焊接加强圈钢筋(2根Φ16@2000mm )做稳固措施 ¾桩长根据设计要求制作,竖向钢筋连接方 式采用机械接头、绑扎连接。通底钢筋笼待 终孔后接长。

中核华兴福建LNG项目部 HXCC FJLNG

连接、钻头磨损情况

中核华兴福建LNG项目部 HXCC FJLNG

清空Clean Out

¾ 清孔分为一次清孔、二次清孔。 ¾ 一次清空:当冲击过程中和判定终孔后,将冲击钻的钻头换

成取渣筒,将取渣筒放到孔底部,将孔底泥浆取出运走。

中核华兴福建LNG项目部 HXCC FJLNG

清空Clean Out

金属网模板设计图

中核华兴福建LNG项目部 HXCC FJLNG

lng储罐工艺流程

液化天然气(LNG)储罐是用于储存液化天然气的设施,下面简要介绍一般的LNG储罐工艺流程:

1. 接收与卸载:液化天然气从生产基地经过管道或其他运输方式运抵储罐区域。

在储罐区域,LNG将通过卸载站点进入储罐。

2. 储存:液化天然气进入储罐后,通过降温和加压的方式保持在液态状态。

通常,LNG储罐采用双壁结构,外壁为混凝土或其他保温材料,内壁为特殊的钢制材料,以确保储存安全。

3. 汽化与出库:当需要使用LNG时,从储罐中抽取液态天然气,经过适当的升温和减压处理,使其变为天然气状态,以便于输送至使用地点。

4. 安全控制:LNG储罐系统配备了多种安全控制装置,包括液位监测系统、温度监测系统、压力监测系统、泄漏报警系统等,以确保储罐运行过程中的安全性。

需要说明的是,LNG储罐的具体工艺流程可能会因设计差异、应用场景和地区标准而有所不同。

在实际应用中,需要根据具体情况进行工艺设计,并严格按照相关法规和标准执行。

LNG储罐吊装方案

三、设备吊装3.1安装简述在设备安装前,准备工作都必须完成,特别是吊装作业场地必须轧实。

设备就位前准备工作如下图所示:设备就位前准备工作3.2设备安装前的准备注:吊装前,吊装作业场地防雷接地施工开挖的沟槽必须必须回填并用压路机碾压密实。

3.2.3设备基础的处理要求,见下表。

设备基础尺寸及位置的允许偏差,见下表。

3.2.43.3储罐设备吊装:3.3.1该类设备应以下列基准点为基准,结合补充测点进行安装、找平和找正。

设备安装基准点,见下表。

设备安装基准点3.3.2设备安装允许偏差,见下表。

注:h ——立式设备两端测点距高;L ——卧式设备两端距离;D ——卧式设备的壳体外径。

3.3.3设备安装施工程序3.4 LNG低温真空储罐安装3.4.1 LNG储罐吊装1)根据现场和图纸平面尺寸以及设备技术参数,选用110吨吊车主吊65吨吊车溜尾,将储罐缓慢立直然后就位。

吊装示意图见图一。

65T 吊车110T 吊车图一2)吊装设备的主要参数:名称:真空绝热低温LNG储罐设备直径:3520mm㎜设备高度:17177mm吊装重量:40500kg3.4.2设备吊装吊点的选定主吊机吊点选择设备顶部吊耳处,辅助吊机吊点选择在设备支腿部位。

3.4.3吊车的选用根据基础定位及储罐载面尺寸,经计算拟用110吨汽车吊及65吨汽车吊双机抬吊竖起。

吊装时吊车工作幅度为7米的情况下,起重机在臂长为22.3米情况下,查110吨吊车承载性能表,可知此吊车起重量为48.7吨,所以吊点可选择顶部吊耳,从而千斤绳与储罐水平夹角增大,千斤绳受力与卸车时相比减小,而在实际吊装工作中还有副机辅助,又增大了安全系数。

而设备吊装时吊车所承受最大载荷F=1.1G+0.1+0.5=1.1*40+0.6=44.6吨。

其中:1.1为动载系数G为设备总重0.1为钢丝绳重量0.5为起吊用钩头重量110吨吊车在该工况下额定起吊能力为48.7吨>44.6吨。

吊装时钩头起吊高度(110吨):H=17.49+1+1.5+0.15=20.14米其中:1为钩头高度1.5为索具垂直高度0.15为预埋螺栓的高度110吨吊车在该工况下额定起吊高度:22.3米>20.14米起吊高度足够。

LNG储罐基础工程施工方法精选全文完整版

居中50*50止水钢板δ=4mm Ф12圆钢可编辑修改精选全文完整版LNG 储罐基础工程施工方法一、施工程序为:测量放线→土方施工→基础施工→钢筋混凝土结构施工→钢结构施工→地面找平层及排水沟施工→隔冷保护层→装修施工。

二、施工方法:本工程土方开挖采用反铲挖掘机进行机械大开挖,人工配合清理基槽,土方用自卸汽车全部外运至甲方指定地点,待回填时全部运回,土方回填采用机械配合人工分层夯实,在基坑西北侧设置50型塔吊一台,解决物资材料垂直运输;钢筋在加工场集中制作后,运至施工现场绑扎成型;混凝土主体采用脚手架加固、木方配合木胶合板拼接成型模板系统,采用商混浇筑施工。

壁墙模板采用木模板施工,用对拉螺栓(对拉片中间应焊止水环,止水环50×50×4双面焊)加固(对拉片间距:水平500,竖向500),用Ф48×3.5的普通钢管配合木方完成结构成型;对拉螺栓详见下图:底板模板采用木模,底板钢筋绑扎前,首先在垫层上将底板尺寸线放好,并画出钢筋位置线,然后严格按尺寸铺放钢筋并进行绑扎。

底板上层钢筋采用钢筋(HRB400φ12)马凳支设,每1000mm间距设一个。

钢筋马凳下应有水泥砂浆垫块。

砼浇筑应由一端向另一端进行,一次连续浇筑完成,不留施工缝。

底板砼浇捣施工间隙时间不得大于砼初凝时间,池底砼初凝前要压实抹平。

底板砼浇捣后,其强度未达到1.2N/mm2时禁止振动,不得在底板上搭设脚手架、安装模板和搬运工具,要加强对砼的养护。

三、主要技术保证措施(一)测量放线1、定位放线:配备先进的电子全站仪、经纬仪和水准仪等测量仪器。

所有测量仪器都要经过计量检测单位检测,严禁使用没有经过检测的计量仪器。

2、坐标控制网测量:依据业主提供的定位点及给定的坐标、标高控制点绘出本工程定位放线图,将主要数据标在定位放线图上(主要包括定位点的坐标、标高、定位点间的距离等)。

用水准仪、钢尺等测量仪器根据甲方给定控制点将其各主要控制点测出并固定好控制点桩四周用C25混凝土浇筑,保证定位桩不移位(混凝土要浇筑到地表以下100mm深,并在定位点四周打三根直径为48的钢管,再用三根同样的钢管将其锁住挂好警示旗加以保护)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环形结构梁拱顶预制 拱顶可在简单胎具上进 行组对、点焊后移至焊接胎 具上进行焊接及NDE工作。

径向结构梁拱顶预制 径向结构梁拱顶的预制工作必须在专用胎具上 进行。在组装、焊接后进行相关NDE工作,预制完 成的拱顶结构块存放在临时胎具上。

环形结构梁拱顶安装

按照由内到外或者由外到内 的顺序,逐圈安装。首先安装临 时支撑,然后安装环形梁,最 对称安装预制成块的拱顶结构块

内罐壁板保温

在罐注水试验后开始内罐壁板保温安装工作

珍珠岩填充 LNG储罐一般在现场进行珍 珠岩膨化,填充一定高度后进行 振捣。

TCP安装

热角保护(TCP)在LNG储罐中起到第二层防泄露的保护作用。主要包括底 部热角保护和罐壁热角保护两部分,采用钢板材质9%Ni,要求对其所有焊缝 进行PT检测和真空试验。

衬板安装

在吹顶后安装外罐衬板。利用施工电动葫芦进行吊 装,使用吊篮进行焊接和检查

第二层底板 内罐底板安装

第二层底板和内罐底板分为环形板、边缘板和 中幅板三个焊接区域,首先焊接各个区域内的焊 道,然后焊接中副板与边缘板之间的焊道,最后 焊接环形板与边缘板之间的焊道,以保证整个底 板的焊接变形符合规范要求;环形板对接焊缝要 求进行PT、RT和真空箱测试;其余搭接焊缝进行 PT及真空箱测试。

外底安装

外底主要起隔离水汽作用,材料为碳钢S235或A516,厚 度一般为5~8mm,焊缝全部采用搭接形式。一般按照由内到 外的顺序安装,焊接后进行目视和真空箱检查。

拱顶结构形式

¾ 环形结构梁拱顶 优点:单件体积小、重量轻、预制工装简单 缺点:预制深度低、安装工艺复杂、高空作业时间 长、安装焊接工作量大 ¾ 径向结构梁拱顶 优点:预制深度高、结构简单、安装工艺简单 缺点:单件体积大、重量重、预制工装复杂、吊装 作业风险大

径向结构梁拱顶安装

径向结构梁拱顶安装顺序 ¾安装拱顶临时支撑 ¾安装拱顶结构块 ¾安装环向连接梁 ¾安装剩余拱顶板

吊顶安装

吊顶在LNG储罐中起到承载顶部保冷材料的作用,主要包括吊顶板、吊 顶拉杆及吊顶走道三部分;吊顶板材料为ASTM B209M A5083-O,采用钨极 氩弧焊接(GMAW)方式;拉杆材料为ASTM A240M TYPE304,采取螺栓连接 形式将吊顶悬挂在拱顶下方;吊顶走道是联系罐内、外罐之间的通道。

吹顶

T型 架 24个

吊耳 承压环 混凝土墙

钢丝绳 24个

中心滑轮 组

导向滚轮 48个 开口滑车 24个

拉杆 密封材料 铝吊顶 底部衬板 固定块

风机

气吹顶升示意图

吹顶

平衡系统

动力系统

气吹顶升

拱顶保压

为了确保在拱顶混凝土浇筑过程中,因混凝土的重量而导致拱顶发生变 形,需要在罐内增加一定的压力作为支撑。本项目采用了风机、压力控制阀、 自动及紧急泄压系统和压力测量计等设施。

安装顺序

基础验收 外底安装 拱顶安装 吊顶安装 抗 压 圈 安 装 吹顶 外衬安装 环形区保温 第二层环形板 内罐环形板 TCP保温 TCP安装 内罐安装 外底找平层 底部保温 第二层底板 内底找平层 干砂 内底安装 内部管道 梯子平台 内罐封闭 注水试验 正压试验 排水 负压试验 内罐保温 外罐封闭 TCP封闭 珍珠岩填充 吊顶保温 氮气置换

LNG储罐安装工艺介绍

中国核工业第五建设有限公司

主要内容

主要规范 安装顺序 安装工艺

LNG储罐类型

¾ 单容罐 ¾ 双容罐 ¾ 全容罐

设计施工规范

¾ EN14620-1, Design and manufacture of site built, vertical, cylindrical, flatbottomed steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0 °C and p165 °C — Part 1: General ¾ EN 14620-2, Design and manufacture of site built, vertical, cylindrical, flatbottomed steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0 °C and -165 °C — Part 2: Metallic components ¾ EN 14620-3, Design and manufacture of site built, vertical, cylindrical, flatbottomed steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0°C and –165 °C — Part 3: Concrete components ¾ EN 14620-4, Design and manufacture of site built, vertical, cylindrical, flatbottomed steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0°C and –165 °C — Part 4: Insulation components ¾ EN 14620-5, Design and manufacture of site built, vertical, cylindrical, flatbottomed steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0°C and –165 °C — Part 5: Testing, drying, purging and cool-down

内罐壁板安装 内罐壁板采用正装法安装,壁板利用电动 葫芦进行吊装。纵缝采用手工电弧焊,环峰采 用埋弧自动焊。内侧设移动施工平台,外侧工 作利用挂笼。

内罐壁板安装

根部焊缝

环缝焊接

背部清根

底部保温

底部保温主要包括泡沫玻璃砖、隔离毡、干砂或混凝土。玻 璃砖错缝安装,层间铺设隔离毡,最上层铺干砂或混凝土。

NDE规范

¾ EN 473:2008 Non-destructive testing — Qualification and certification of NDT personnel —General principles ¾ EN 12062:1997, Non-destructive examination of welds — General rules for metallic materials ¾ EN 1290:2002, Non-destructive testing of welds — Magnetic particle testing of welds. ¾ EN 1435:1997, Non-destructive examination of welds — Radiographic examination of welded joints. ¾ EN 571-1:1997 Non-destructive testing - Penetrant testing - Part 1: General principles ¾ EN 1714:1997, Non-destructive testing of welds — Ultrasonic testing of welded joints. ¾ EN 970:1997, Non-destructive examination of fusion welds — Visual examination. ¾ EN 1593:1999, Non-destructive testing — Leak testing — Bubble emission techniques.

焊接规范

¾ EN ISO 15607:2003 Specification and qualification of welding procedures for metallic materials —Part 1: General rules (ISO 15607:2003) ¾ EN ISO 15609-1:2004 Specification and qualification of welding procedures for metallic materials —Welding procedure specification — Part 1: Arc welding (ISO 15609-1:2004) ¾ EN ISO 15614-1:2004 Specification and qualification of welding procedures for metallic materials —Welding procedure test —Part 1:Arc and gas welding of steels and arc welding of nickle and nickle alloys ¾ EN 287-1 :2004 Qualification test of welders — Fusion welding — Part 1: Steels ¾ EN 1418 :1998 Welding personnel — Approval testing of welding operators for fusion welding and resistance weld setters for fully mechanized and automatic welding of metallic materials.