高浓NOx回收硝酸预处理工艺流程图

硝酸的生产工艺流程图

硝酸的生产工艺流程图硝酸是一种重要的化工原料,广泛应用于农业、化肥、医药、爆炸物等工业领域。

以下是硝酸的生产工艺流程图。

硝酸的生产通常采用氨氧化法或者硫酸法,这里以氨氧化法为例。

1.精炼氨的制备:在一个精炼氨制造设备中,经过物料的加料、升温、压力调节等一系列过程,将天然气或煤炭等原料转化为氨。

这个设备中还包括一套冷凝系统,将制备过程中产生的热能转化为空气制冷。

2.焦炉燃料气的制备:在焦炉中,煤炭经过高温加热,产生焦炉煤气。

这个焦炉煤气中含有一定的氮气,可用于硝酸生产中的氨气制备。

3.氨的氧化:在氨氧化炉中,根据以下反应开始氨的氧化过程:2NH₃ +5O₂ → 4NO + 6H₂O。

这个反应需要在高温高压的条件下进行,以保证较高的产率。

氨氧化炉中的催化剂发挥着重要的作用,能够加速反应速率。

4.NO氧化:在氨的氧化过程中,产生的NO气体需要再次氧化使之转化为NO₂。

这一步通常需要在多层烟气转换塔中进行,通过向其中喷洒浓硫酸溶液将NO转化为NO₂。

5.再氧化和吸收:经过NO氧化后,产生的NO₂与水反应生成硝酸:3NO₂ + H₂O → 2HNO₃ + NO。

同时,反应生成的副产物NO需要通过吸收装置进行回收。

6.浓缩硝酸的制备:通过蒸发浓缩装置,将产生的HNO₃溶液进行浓缩,得到浓硝酸。

反应得到的热量可用于向其他部分提供热能。

7.精炼、净化和贮存:通过冷凝、吸附和过滤等工艺,对浓硝酸进行精炼和净化,去除杂质和不纯物质。

然后将净化后的硝酸贮存于罐装或者槽装容器中,以备后续使用。

整个硝酸生产工艺流程中,需要控制好反应温度、压力、物料配比等各种参数,以保证高产率和产品质量。

同时还需要对产生的废气、废水进行处理,以减少对环境的影响。

硝酸的生产工艺流程图中涉及到的设备有氨氧化炉、烟气转换塔、蒸发浓缩装置、吸附装置等,这些设备的选择和设计也是关键因素之一。

脱硝工艺流程

脱硝工艺流程脱硝工艺流程是指将烟气中的氮氧化物(NOx)进行移除的一种技术过程。

下面将介绍一种常用的脱硝工艺流程,分为氨水脱硝工艺和尿素脱硝工艺。

首先是氨水脱硝工艺流程。

该工艺流程包括催化剂脱硝和吸收脱硝两个步骤。

催化剂脱硝是指将烟气与氨水反应,在催化剂(如V2O5,WO3等)的催化下将NOx转化为氮气和水蒸气。

该步骤的反应条件包括适宜的温度(通常在300°C-400°C之间)和氨适量的存在。

反应后产生的氮气和水蒸气与烟气一起被吸收脱硝设备收集并排放。

吸收脱硝则是将烟气中剩余的氮氧化物通过与碱性吸收剂(如氨水或氨盐溶液)进行接触吸收,形成含有氮酸盐(如硝酸铵)的溶液。

该溶液经过过滤和浓缩处理后,再经过脱水、结晶等步骤,最终得到固体废物和氮产品。

对于固体废物,可以通过焚烧或填埋等方式进行处理,而氮产品则可以用作化肥或其他用途。

其次是尿素脱硝工艺流程。

尿素脱硝是一种非催化反应的脱硝技术,主要适用于低温下(通常在150°C以下)进行脱硝。

在尿素脱硝工艺流程中,烟气经过与尿素溶液进行反应,形成氨和CO2。

该反应需要一定的温度和压力条件,并且需要适量的尿素溶液来提供氨。

反应后的氨和CO2与烟气一同被吸收脱硝设备收集并排放。

脱硝工艺流程中需要注意的是反应温度、氨的投加量以及反应时间等因素的控制。

这些参数的合理调节可以有效提高脱硝的效率和降低反应产物的副产物。

此外,脱硝工艺流程还需要配备合适的设备,如催化剂和吸收剂的储存与供给系统、反应器和分离器等。

总之,脱硝工艺流程是一种将烟气中的氮氧化物进行移除的技术过程。

氨水脱硝工艺流程包括催化剂脱硝和吸收脱硝两个步骤,而尿素脱硝工艺流程则是一种非催化反应的脱硝技术。

通过合理控制工艺参数和配备相应的设备,可以实现有效脱硝和副产物的处理。

酸洗车间含NOX、HNO3、HF等废气催化还原法净化法应用

酸洗车间含NOX、HNO3、HF等废气催化还原法净化法应用酸洗车间含NOX、HNO3、HF等废气催化还原法净化法应用摘要:简要介绍酸洗车间含NOX、HNO3、HF等废气催化还原法净化法主要原理及流程、材质选择,并对为有效捕集含酸废气,在工艺操作程序上进行了说明。

关键词:NOX HNO3 HF等废气催化还原法1、前言热轧板、不锈钢冷轧板、热加压管等工艺流程需要或用户对产品的需求,需要对钢板或钢管进行酸洗,去掉表面的氧化铁皮。

由于有些钢板或钢管表面氧化铁皮质密等因素,需要采用氢氟酸、硝酸进行酸洗,随之会产生含有NOX、HNO3、HF废气,它们对周围的环境产生污染,即影响操作人员健康,又影响生产。

为了解决这一问题,对各处理槽设置废气净化系统。

下面以某热挤压钢管项目酸洗生产线为例,对工艺操作,废气捕集、酸洗污染物成分、净化系统材质选择等方面进行介绍。

2、酸洗工艺流程需要酸洗的钢管通过小车运输进入酸洗车间后,工人使用链条将钢管挂在行车上的酸洗大梁上,然后移动至除油槽上方,此时,除油槽顶部滑动顶板移开,工人控制行车将酸洗大梁缓缓落下,搁在除油槽两边的升降立柱上,工人通过辅助钩将行车的吊钩从酸洗大梁上脱离,然后,滑动顶板密闭,升降立柱下降,将钢管浸入酸液内。

经过一定时间以后,升降立柱上升,将钢管提出液面,升降立柱上升时,两边保持一定的速度差,在上升的同时让钢管倾斜细微角度,以便让残留在钢管内部的酸液倾流出来。

上升到顶后,工人先通过辅助钩将行车的吊钩挂上酸洗大梁的吊耳,然后滑动顶板移开,工人再控制行车将酸洗大梁连同钢管一同吊入下一个酸洗槽体。

清洗槽及热水洗槽可略去滑动顶板的平移动作,其余各个槽体的操作与除油槽的操作基本相同,钢管酸洗后可以再冲洗平台采用高压水枪进行人工冲洗。

3、酸洗污染物成分酸洗槽内介质为15%HNO3和8%p采用二段式填料水吸收+SCR 净化系统的工艺流程。

选择性催化还原法(Selective Catalytic Reduction,以下简称SCR)是指在催化剂的作用下,以NH3作为还原剂,“有选择性”地与废气中的NOX反应并生成无毒无污染的N2和H2O。

硝酸工业含氮氧化物工艺尾气处理方法

精心整理硝酸工业含氮氧化物工艺尾气处理方案随着二十一世纪的到来,“绿色环保浪潮”已在世界范围掀起,环境保护已成为国际交往与协商的重要议题。

成果内容简介在各种硝酸工业中会产生大量的含NOX 工艺尾气,NOX 的排空即引起了严重的环境污染又造成了NOX 资源的浪费。

NOX 。

吸收。

从水洗塔出来的尾气依次进入碱吸收塔,此时由于氧化度已经很低,有利于价值较高的亚硝盐生成。

当尾气从系统出来后,已经达到了国家排放标准的净化气体经过引风机排空。

在整个过程中,可以从水洗塔得到稀硝酸,经混入一定比例的浓硝酸后,可返回生产工段继续使用;从碱吸收塔可以得到硝酸盐和亚硝酸盐母液,去结晶工段经结晶分离最终得到硝酸盐、和亚硝酸盐副产品。

既避免了氮氧化物资源的损失,又减少了氮氧化物对大气的污染。

工业塔的流程简图见图1,填料塔内充高效规整填料,型号为250Y波纹板聚丙烯塑料填料。

由图可知,由草酸反应釜出来的氮氧化物,通入足量空气经缓冲罐后,由防腐风机塔底引入塔内。

塔顶的吸收剂自上而下流动,逐步与气体接触,进行气液反应吸收。

在塔底产生的稀硝酸溶液由硝酸循环泵运送到换热器中进行换热,降温60米为效益突出。

立项情况化学工业如何实施减少废料、防止污染,向“洁净化工”转化,已成为社会关注的焦点。

在水环境、生态环境遭到人类生产活动严重破坏的同时,大气环境也日趋恶化,历史上世界各地曾多次发生大气污染公害事件,对人类的生存环境构成了极大的威胁。

在各种硝酸工业中会产生大量的含NOX工艺尾气,NOX的排空即引起了严重的环境污染又造成了NOX资源的浪费。

为此,对硝酸工业工艺尾气中的NOX进行回收利用,既是“洁净化工”生产的要求,又是厂家降低生产成本,提高产品市场竞争力的必然选择。

草酸作为一种基本的化工原料,在国民生产中具有重要的地位。

硝酸氧化法生产草酸是目前最具有市场竞争力,前景最好的一种方法,但该法的生产过程中,会产生大量的含氮氧化物尾气,如不对该部分进行回收利用,在造成环境污染的同时,也大大的提高了草酸生产的成本。

氮氧化物处理工艺

氮氧化物(NOx) 废气治理工程实例引言氮氧化物(NOx)是一种毒性很大的黄烟,不经治理通过烟囱排放到大气中,形成触目的棕(红)黄色烟雾,俗称“黄龙”,在众多废气治理中NOx难度最大,是污染大气的元凶。

如果得不到有效控制不仅对操作人员的身体健康与厂区环境危害极大,而且随风飘逸扩散对周边居民生活与生态环境造成公害。

专家预测,如不加强控制,到2010年以后氮氧化物将成为中国大气污染的主要污染物,环保局今后将加强氮氧化物控制立法建设和标准制订工作,在修订《大气污染防治法》和污染源排放标准时,将氮氧化物控制作为重点内容。

浙江某铝业公司是咖啡壶出口量大的企业,在产品表面处理过程中,产生大量的氮氧化物废气,该公司曾建有废气通风净化装置,然而废气排放仍见“黄龙”,处理效果不尽人意,周边纠纷不断。

笔者曾有类似工程经验,受业主委托对其进行技改,通过多年的运行实践,消除“黄龙”营造了和谐社会环境。

1. 治理思路与工艺选择1. 1 NOx废气来源及废气特性分析废气主要来自酸洗间四只酸洗槽采用硝酸与氢氟酸溶液,对产品具有独特的表面处理使其外观精美的功效,但在酸洗过程中,将产生大量的NO、NO2、N2O、N2O3、N2O4、N2O5等有毒有害废气,总称氮氧化物,用NOx通式表示。

这些废气成分具有强烈的刺激性气味,尤其当产品浸入酸洗槽的瞬间,爆发弥漫浓烈的棕(红)黄色酸雾,其特性浓度高(“黄龙”)、气量大、危害也大。

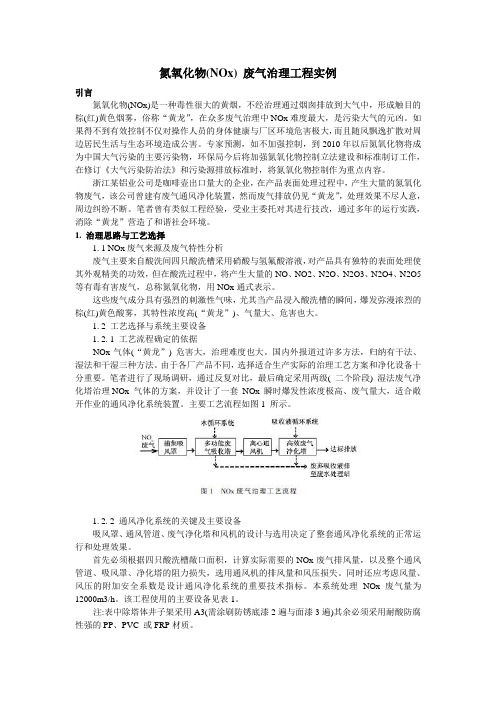

1. 2 工艺选择与系统主要设备1. 2. 1 工艺流程确定的依据NOx气体(“黄龙”) 危害大,治理难度也大。

国内外报道过许多方法,归纳有干法、湿法和干湿三种方法。

由于各厂产品不同,选择适合生产实际的治理工艺方案和净化设备十分重要。

笔者进行了现场调研,通过反复对比,最后确定采用两级( 二个阶段) 湿法废气净化塔治理NOx 气体的方案,并设计了一套NOx 瞬时爆发性浓度极高、废气量大,适合敞开作业的通风净化系统装置。

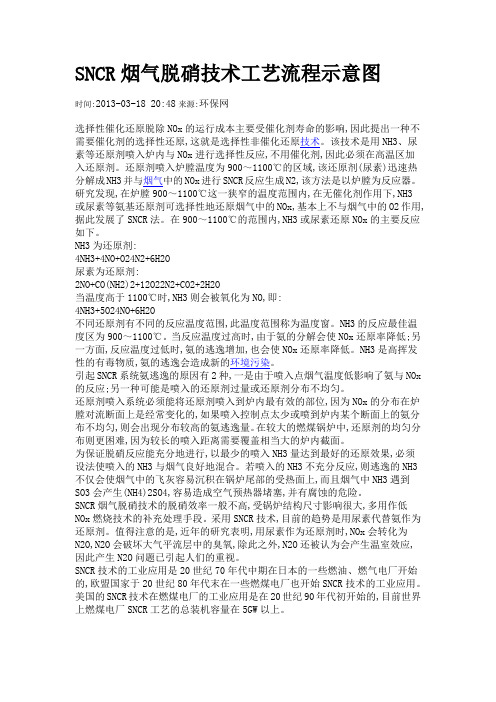

SNCR烟气脱硝技术工艺流程示意图

SNCR烟气脱硝技术工艺流程示意图时间:2013-03-18 20:48来源:环保网选择性催化还原脱除NOx的运行成本主要受催化剂寿命的影响,因此提出一种不需要催化剂的选择性还原,这就是选择性非催化还原技术。

该技术是用NH3、尿素等还原剂喷入炉内与NOx进行选择性反应,不用催化剂,因此必须在高温区加入还原剂。

还原剂喷入炉膛温度为900~1100℃的区域,该还原剂(尿素)迅速热分解成NH3并与烟气中的NOx进行SNCR反应生成N2,该方法是以炉膛为反应器。

研究发现,在炉膛900~1100℃这一狭窄的温度范围内,在无催化剂作用下,NH3或尿素等氨基还原剂可选择性地还原烟气中的NOx,基本上不与烟气中的O2作用,据此发展了SNCR法。

在900~1100℃的范围内,NH3或尿素还原NOx的主要反应如下。

NH3为还原剂:4NH3+4NO+O24N2+6H2O尿素为还原剂:2NO+CO(NH2)2+12O22N2+CO2+2H2O当温度高于1100℃时,NH3则会被氧化为NO,即:4NH3+5O24NO+6H2O不同还原剂有不同的反应温度范围,此温度范围称为温度窗。

NH3的反应最佳温度区为900~1100℃。

当反应温度过高时,由于氨的分解会使NOx还原率降低;另一方面,反应温度过低时,氨的逃逸增加,也会使NOx还原率降低。

NH3是高挥发性的有毒物质,氨的逃逸会造成新的环境污染。

引起SNCR系统氨逃逸的原因有2种,一是由于喷入点烟气温度低影响了氨与NOx 的反应;另一种可能是喷入的还原剂过量或还原剂分布不均匀。

还原剂喷入系统必须能将还原剂喷入到炉内最有效的部位,因为NOx的分布在炉膛对流断面上是经常变化的,如果喷入控制点太少或喷到炉内某个断面上的氨分布不均匀,则会出现分布较高的氨逃逸量。

在较大的燃煤锅炉中,还原剂的均匀分布则更困难,因为较长的喷入距离需要覆盖相当大的炉内截面。

为保证脱硝反应能充分地进行,以最少的喷入NH3量达到最好的还原效果,必须设法使喷入的NH3与烟气良好地混合。

脱硝工艺流程图

脱硝工艺流程图

脱硝工艺流程图是指用于脱除废气中氮氧化物(NOx)的技术流程。

下面是一个简单的脱硝工艺流程图,用于说明整个脱硝过程。

步骤1:废气进入氨水喷淋器。

废气从烟囱或尾气管进入氨水

喷淋器。

氨水喷淋器通常位于烟气处理设备的顶部,用于喷洒氨水到废气中。

步骤2:氨水与废气混合。

废气和喷洒的氨水在喷淋器内混合,以实现氨水与废气中的氮氧化物的接触。

步骤3:氮氧化物与氨水反应。

在喷淋器内,氨水中的氨与废

气中的氮氧化物发生反应,生成一氧化氮(NO)和二氧化氮(NO2)。

步骤4:脱硝催化剂的作用。

废气流经一个催化剂层,其中含

有特定的脱硝催化剂。

催化剂作用下,一氧化氮和二氧化氮进一步反应,生成氮气(N2)和水蒸气(H2O)。

步骤5:废气净化。

经过催化剂层的废气进一步被净化,去除

其中的颗粒物和其他有害气体。

步骤6:排放废气。

经过脱硝工艺处理的废气,经过净化后,

达到了国家和地方排放标准的要求,可以安全地排放到大气中。

需要注意的是,这只是一个简单的脱硝工艺流程图,实际的脱

硝工艺可能会更加复杂。

具体的脱硝工艺和设备配置可能会因不同工厂和废气处理需求而有所不同。

同时,为了达到更高的脱硝效率,可能会采用多级脱硝工艺,包括选择性催化还原(SCR)等技术。

运用填料塔技术常压处理硝酸工业含氮氧化物工艺尾气

运用填料塔技术常压处理硝酸工业含氮氧化物工艺尾气成果内容简介在各种硝酸工业中会产生大量的含NOX工艺尾气,NOX的排空即引起了严重的环境污染又造成了NOX资源的浪费。

当前对含NOX废气的处理方法主要有干法和湿法两大类,干法由于不能有效回收氮氧化物资源,多用于汽车尾气处理,而很少用于硝酸工业尾气治理;湿法一般是将尾气中的NO首先氧化成活性更高的NO2,然后通过水、或稀酸、碱溶液吸收NOX。

由于氮氧化物的吸收过程,在气相和液相中都存在着数种可逆与不可逆反应,使得处理难度较大,目前国外一般采用中压或高压吸收来实现,但加压处理除了必然要对设备提出更高的要求外,操作费用也会随着压力的提高而直线上升。

本技术采用填料塔技术在常压下实现对硝酸酸工业含NOX尾气处理,处理结果完全达到国家环保要求。

本技术采用多塔串联处理含氮氧化物硝酸工业工艺尾气,其中前部分为水吸收,后部分采用碱吸收。

从硝酸工业生产工段出来的工艺尾气,混入一定量的富氧空气后,首先进入水吸收塔,一方面氮氧化物迅速被液相吸收形成稀酸,另一方面吸收过程生成的稀硝酸会对氮氧化物起到氧化作用,提高氮氧化物的氧化度,使其更加利于吸收。

从水洗塔出来的尾气依次进入碱吸收塔,此时由于氧化度已经很低,有利于价值较高的亚硝盐生成。

当尾气从系统出来后,已经达到了国家排放标准的净化气体经过引风机排空。

在整个过程中,可以从水洗塔得到稀硝酸,经混入一定比例的浓硝酸后,可返回生产工段继续使用;从碱吸收塔可以得到硝酸盐和亚硝酸盐母液,去结晶工段经结晶分离最终得到硝酸盐、和亚硝酸盐副产品。

既避免了氮氧化物资源的损失,又减少了氮氧化物对大气的污染。

工业塔的流程简图见图1,填料塔内充高效规整填料,型号为250Y波纹板聚丙烯塑料填料。

由图可知,由草酸反应釜出来的氮氧化物,通入足量空气经缓冲罐后,由不锈钢风机塔底引入塔内。

塔顶的吸收剂自上而下流动,逐步与气体接触,进行气液反应吸收。

在塔底产生的稀硝酸溶液由硝酸循环泵运送到换热器中进行换热,降温后的硝酸溶液重新被打入塔顶,在塔底累计达到设计浓度后再进行出料,这样共经历四个类似过程的吸收塔。

氮氧化物处理工艺

精心整理氮氧化物(NOx)废气治理工程实例引言氮氧化物(NOx)是一种毒性很大的黄烟,不经治理通过烟囱排放到大气中,形成触目的棕(红)黄色烟雾,俗称“黄龙”,在众多废气治理中NOx 难度最大,是污染大气的元凶。

如果得不到有效控制不仅对操作人员的身体健康与厂区环境危害极大,而且随风飘逸扩散对周边居民生活与生态环境造成公害。

专家预测,如不加强控制,到2010年以后氮氧化物将成为中国大气污染的主要污染物,环保局今后将加强氮氧化物控制立法建设和标准制订工作,在修订《大气污染防治法》和污染源排放标准时,将氮氧化物控制作为重点内容。

该1.1.1NOx )黄色1.21. 2. 1NOx 笔者进1. 2. 2果。

罩、注:表中除塔体井子架采用A3(需涂刷防锈底漆2遍与面漆3遍)其余必须采用耐酸防腐性强的PP 、PVC 或FRP 材质。

2.工艺特点与处理技术与原有通风净化NOx 废气处理工艺相比,本工艺中有几个新特点。

2.1改进传统结构的槽边排风罩当产品浸入酸洗槽时,瞬间爆发大量棕(红)黄色酸雾,原有槽边排风罩,因结构设计不合理,吸风效果不理想,而弥漫污染操作间。

针对恶劣现状,根据气流学动态原理,减少气体紊流和阻力。

在不影响操作情况下,设置顶部与侧边一体式流线型毒气通风柜。

较顺畅的捕集酸洗槽外泄酸雾。

尤其是瞬时爆发性浓度极高的刺鼻性“黄龙”,强制性的进入管道与废气净化塔。

改善了操作间空气质量与工作环境。

2.2保证通风系统能正常运行原有风机经常发生叶轮毁损、断轴、电机等故障影响正常生产,这是因为硝酸与氢氟酸配制的酸性溶液产生的气体,比硫酸、盐酸等渗透腐蚀性还严重。

即使采用耐酸防腐性较强的玻璃钢通风机,也难逃NOx气体的腐蚀渗透。

本工艺将原有正压通风改为负压通风,经前端废气吸收塔处理后,将NOx废气浓度与腐蚀性降低,延长风机使用寿命。

2.3合理设计与选用通风管道管道走向尽量减少弯管与长度距离,管径流速合理,并选用内壁光滑的PVC或PP材质,以减少摩擦系数与通风系统阻力。

硝酸流程图

来自闭路 水循环

去循环水 总管

氨蒸发器A

循环水来 自高反

氨蒸发器B

去吸收塔 1-15层

去硝铵

氨蒸发器C

氨氧化系统

放空

氨空混合 器

气

氨

过

气氨过热器

滤

器

一次空气

氨氧化反应器 热回收器 B

蒸汽过热 器

热回收器A

氨 辅 助 蒸 发 器

去排油罐

液

氨

液氨除油器

过

滤

器

氨

洗

涤

气氨

塔

循环氨水 冷却器

脱盐水 消防水

循环氨水 冷却器

氨水循环 泵

过热蒸汽 锅炉给水 二次空气

饱和蒸汽

锅炉给水 NOX气体

来自循环 水上水总 管

ห้องสมุดไป่ตู้滤 器

来自液氨 球罐

各种脱硝技术工艺流程图大集合

各种脱硝技术工艺流程图大集合

脱硝技术简介

燃烧烟气中去除氮氧化物的过程,防止环境污染的重要性,已作为世界范围的问题而被尖锐地提了出来。

世界上比较主流的工艺分为:SCR 和SNCR。

这两种工艺除了由于SCR使用催化剂导致反应温度比SNCR

低外,其他并无太大区别,但如果从建设成本和运行成本两个角度来看,SCR的投入至少是SNCR投入的数倍,甚至10倍不止。

为防止锅炉内煤燃烧后产生过多的NOx污染环境,应对煤进行脱硝处理。

分为燃烧前脱硝、燃烧过程脱硝、燃烧后脱硝。

选择性非催化还原脱硝技术(SNCR)工艺流程图

选择性非催化还原脱硝技术(SNCR)工艺流程图

高粉尘布置SCR系统工艺流程图SCR烟气脱硝工艺流程图

SCR烟气脱硝工艺流程图

SCR烟气脱硝工艺流程图

选择性非催化还原(SNCR)烟气脱硫技术

选择性非催化还原(SNCR)烟气脱硫技术

脱硝工艺流程图

水泥工艺脱硝工艺流程图

臭氧脱硝系统流程图CFB-FGD工艺流程图

高粉尘布置SCR系统工艺流程图高粉尘布置SCR系统工艺流程图

高粉尘布置SCR系统工艺流程图

SNCR与SCR联合脱硝工艺流程图SNCR与SCR联合脱硝工艺流程图SCR脱硝技术工艺流程图

SCR脱硝技术工艺流程图烟气脱硝工艺流程图

SNCR喷氨脱硝系统工艺水泥窑SNCR脱硝工艺流程图。

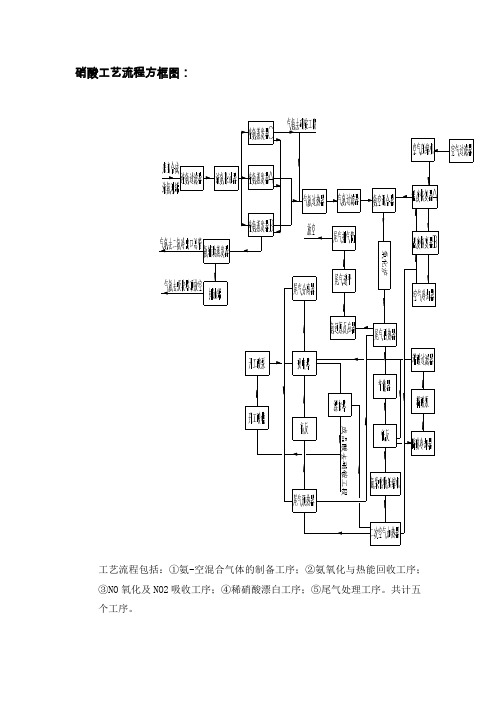

硝酸工艺流程方框图

硝酸工艺流程方框图:工艺流程包括:①氨-空混合气体的制备工序;②氨氧化与热能回收工序;③NO氧化及NO2吸收工序;④稀硝酸漂白工序;⑤尾气处理工序。

共计五个工序。

1. 氨空混合气的制备工序由界区来的原料液氨警告液氨过滤器除去液氨中的机械杂质,然后进入液氨除油器除油,一部分送入氨蒸发器C,蒸发后送入硝铵装置。

另一部分送入氨蒸发器A和B,大部分液氨在氨蒸发器A中蒸发,剩余的液氨在氨蒸发器B中蒸发。

蒸发压力维持在约0.6Mpa(G)左右。

氨蒸发器A及B蒸发温度分别为11.5℃及14℃,当液氨中水和油在氨蒸发器B中累积起来时,可将水和油排至氨辅助蒸发器,在该设备中通入低压蒸汽,在105℃下将氨蒸发,此过程可间断或连续操作。

由氨蒸发器A及B来的气氨与氨辅助蒸发器来的热气氨在此混合送至气氨过滤器过滤除杂,然后送至气氨过热器,氨过热到180℃左右,进入氨-空混合器,再去氨氧化反应-余热回收器(亦称:氧化炉-废热锅炉)。

空气经四级立式过滤器后入空气压缩机,出压缩机的空气经过1#温度恢复器、2#温度恢复器和空气冷却器,在空气冷却器中空气温度降到40℃左右,空气中的水冷凝出来,除水后的空气分为一次和二次空气两股气流,一次空气去1#、2#温度恢复器与总空气换热后进入氨-空气混合器,二次空气去氧化和漂白工序。

2、氨氧化与热能回收工序氨-空气混合气体进入氨氧化反应器,经其内部分布器均匀分布于铂网上,进行氨氧化反应,反应方程式为:4NH3+ 5O2= 4NO + 6H2O +Q氨氧化反应,生成一氧化氮、水蒸气,所释放出的热量及氨-空气混合气的显热使一氧化氮气体温度升至860~880℃,此NOx气流经安装在氨氧化炉下部的蒸汽过热器和废热锅炉以回收其热量,混合气体(一氧化氮、二氧化氮、空气中的氮气和氧气、生成的水蒸气)出废热锅炉的温度降至400℃左右。

3、NO的氧化和NO2的吸收工序出废热锅炉的NOx气体流经串联的尾气再热器E-1108、节能器E-1109,当温度降低时,混合气中的NO氧化为NO2。

稀硝酸吸收含NOx工

稀酸 6 6

7 漂白酸

1 2

蒸汽 3 蒸 汽 6

5 水 4 水 二次空气

成品酸

Байду номын сангаас

尾 气

吸收酸

• 1-硝酸吸收塔;2-尾气吸收塔;3-加热器;4-冷 硝酸吸收塔;2 尾气吸收塔;3 加热器;4

却器;5 漂白塔6 尾气预热器;7 却器;5-漂白塔6-尾气预热器;7-尾气透平

• 近年来,美国提出一种催化吸收法,即用

硝酸在装满起催化作用的填料得填料塔中 吸收NO 吸收NOx。

• 流程图如下

净化气

催化吸收塔 解吸塔

回收酸

蒸 汽 冷却水

不同的气态污染物质需用不同的技术方法进 行治理, 行治理,这些技术方法主要包括以下类型 1、吸收法 采用适当的液体作为吸收剂, 采用适当的液体作为吸收剂,使含有有害物 质的废气与吸收剂接触, 质的废气与吸收剂接触,废气中的有害物 质被吸收于吸收剂中, 质被吸收于吸收剂中,使气体得到净化的 方法。多采用化学吸收。 方法。多采用化学吸收。 特点:对高温废气需进行降温处理。 特点:对高温废气需进行降温处理。吸收废 气后的吸收液必须进一步处理。设备简单、 气后的吸收液必须进一步处理。设备简单、 应用范围广、一次性投资低。 应用范围广、一次性投资低。

• 吸收液采用的是“漂白硝酸”,即脱除了 吸收液采用的是“漂白硝酸”

NOx以后的硝酸。从硝酸吸收塔出来的含 NOx尾气吸收塔下部出入,与吸收液倒流接 触,进行物理吸收。经过净化的尾气出入 尾气透平,回收能量后排空。吸收了NO 尾气透平,回收能量后排空。吸收了NOx后 的硝酸经加热器后进入漂白塔,利用二次 空气进行漂白,再经冷却器降温到20’ 空气进行漂白,再经冷却器降温到20’C,循 环使用。吹出的NO 环使用。吹出的NOx则进入硝酸吸收塔进行 吸收。

硝酸工业含氮氧化物工艺尾气处理.

硝酸工业含氮氧化物工艺尾气处理方案随着二十一世纪的到来,“绿色环保浪潮”已在世界范围掀起,环境保护已成为国际交往与协商的重要议题。

成果内容简介在各种硝酸工业中会产生大量的含NOX工艺尾气,NOX的排空即引起了严重的环境污染又造成了NOX资源的浪费。

当前对含NOX废气的处理方法主要有干法和湿法两大类,干法由于不能有效回收氮氧化物资源,多用于汽车尾气处理,而很少用于硝酸工业尾气治理;湿法一般是将尾气中的NO首先氧化成活性更高的NO2,然后通过水、或稀酸、碱溶液吸收NOX。

由于氮氧化物的吸收过程,在气相和液相中都存在着数种可逆与不可逆反应,使得处理难度较大,目前国外一般采用中压或高压吸收来实现,但加压处理除了必然要对设备提出更高的要求外,操作费用也会随着压力的提高而直线上升。

本技术采用填料塔技术在常压下实现对硝酸酸工业含NOX尾气处理,处理结果完全达到国家环保要求。

本技术采用多塔串联处理含氮氧化物硝酸工业工艺尾气,其中前部分为水吸收,后部分采用碱吸收。

从硝酸工业生产工段出来的工艺尾气,混入一定量的富氧空气后,首先进入水吸收塔,一方面氮氧化物迅速被液相吸收形成稀酸,另一方面吸收过程生成的稀硝酸会对氮氧化物起到氧化作用,提高氮氧化物的氧化度,使其更加利于吸收。

从水洗塔出来的尾气依次进入碱吸收塔,此时由于氧化度已经很低,有利于价值较高的亚硝盐生成。

当尾气从系统出来后,已经达到了国家排放标准的净化气体经过引风机排空。

在整个过程中,可以从水洗塔得到稀硝酸,经混入一定比例的浓硝酸后,可返回生产工段继续使用;从碱吸收塔可以得到硝酸盐和亚硝酸盐母液,去结晶工段经结晶分离最终得到硝酸盐、和亚硝酸盐副产品。

既避免了氮氧化物资源的损失,又减少了氮氧化物对大气的污染。

工业塔的流程简图见图1,填料塔内充高效规整填料,型号为250Y波纹板聚丙烯塑料填料。

由图可知,由草酸反应釜出来的氮氧化物,通入足量空气经缓冲罐后,由防腐风机塔底引入塔内。