ProE数控线切割自动编程实例

用PRO/E进行数控编程的方法与技巧

用PRO/E进行数控编程的方法与技巧PRO/E是一款综合CAD/CAM/CAE功能一体化的三维软件,它不仅在三维造型软件领域中占有着重要地位,并且在数控加工中也得到了广泛应用。

本文介绍了使用Pro/E进行数控加工编程的方法,并且介绍了在Pro/NC软件环境中进行数控编程的技巧。

标签:数控编程;Pro/E;刀具;切削0 引言目前对于复杂模型数控加工程序的编写,只依靠手工来完成相当麻烦,不仅容易出错,而且不便于修改,但现在产品的形状越来越多样化,而且对加工也提出了更高的要求。

Pro/E软件是以统一的数据库管理整个系统,数据库将整个设计至生产过程集成在一起,数控编程应用Pro/E软件进行,既可以避免了在加工中对产品的重复设计可能产生的错误,又不必在加工过程对产品进行二次建模,数据提取可靠,使用方便。

1 PRO/E进行数控编程的方法PRO/E软件不仅可以生成数控加工程序,还可以在计算机上动态的显示零件的加工轨迹图。

使用PRO/E生成数控加工程序的工作过程是:先用它的CAD模块的图形编辑功能,绘制出零件的几何图形形成图形文件,然后用数控编程模块对刀具轨迹进行处理,从而设置机床类型、坐标和刀具类型等。

整个过程中对零件加工轨迹上的每个节点的计算和数学处理,都是由计算机完成,在此基础上刀位数据文件由计算机生成,然后再对刀位数据文件进行后处理,就可以自动生成数控加工程序了。

由此看见,在加工设备固定的条件下,对于工作人员来说,使用PRO/E进行数控加工的关键问题就是:如何选择刀具和怎么确定切削用量。

1.1 选择刀具和刀具排顺1.1.1 选择刀具在PRO/E的NC模块中,可以在”刀具设定”窗口中的”普通”选项卡中设置刀具的类型、几何参数及材料等。

在选择刀具及刀柄时,工作人员应根据当前机床的加工能力、切削用量、加工工序等因素来确定。

在刀具选择的时候应遵循的总原则是:刀具要安装调整方便,刀具本身刚性好、精度高并且不易磨损。

线切割编程例子(一)

线切割编程例子(一)线切割编程例子1. 切割矩形形状首先,我们可以考虑一个简单的例子,即如何使用线切割技术切割一个矩形形状。

以下是一种实现此功能的编程示例:# 导入所需库from sympy import Line, Segmentfrom import Point# 定义矩形的四个顶点坐标p1 = Point(0, 0)p2 = Point(0, 5)p3 = Point(5, 5)p4 = Point(5, 0)# 定义切割线的起点和终点坐标start_point = Point(2, -1)end_point = Point(2, 6)# 创建切割线段cutting_line = Line(start_point, end_point)# 创建矩形rect = Polygon(p1, p2, p3, p4)# 计算切割线和矩形的交点intersection = (cutting_line)# 判断交点的类型if isinstance(intersection, Point):# 如果交点是一个点,则打印该点的坐标print("Intersection point:", , )elif isinstance(intersection, Line):# 如果交点是一条线段,则打印线段的起点和终点坐标print("Intersection segment:", , , , )这个例子中,我们使用了Python的sympy库和shapely库。

sympy库用于创建线段和计算线段的交点,而shapely库用于创建并操作几何图形。

2. 切割圆形形状除了切割矩形形状,线切割技术还可以用于切割其他形状,比如圆形。

以下是一个切割圆形形状的编程示例:# 导入所需库from sympy import Circle, Line# 定义圆的圆心和半径center = (0, 0)radius = 5# 定义切割线的起点和终点坐标start_point = (-1, -1)end_point = (6, 6)# 创建圆circle = Circle(center, radius)# 创建切割线段cutting_line = Line(start_point, end_point)# 计算切割线和圆的交点intersection = (cutting_line)# 判断交点的类型if intersection:# 如果有交点,则打印交点的坐标for point in intersection:print("Intersection point:", , ) else:print("No intersection points")在这个例子中,我们使用了sympy库的Circle和Line类来创建圆和切割线,并使用intersection方法来计算它们的交点。

Proe NC数控加工的操作案例

N570 Y53.771

N575 X391.61

N580 Y46.066

N585 X51.

N590 Y38.361

N595 X391.61

N600 Y30.656

N605 X51.

N610 Y22.951

N615 X391.61

N620 Y15.246

N625 X51.

N630 Y7.541

3.系统进入制造参数设置菜单,如图9所示。

图9

六.定义铣削窗口

在主界面中单击 图标,进入定义窗口界面。采用系统默认选项,在模型窗口选取工件的上表面,模型上表面出现红色区域即为窗口,再单击选项按钮,选取“在窗口围线上”选项。在主界面中单击 按钮,完成铣削窗口创建。如图10,11所示.

图10示。单击NC序列/演示轨迹/演示路径/屏幕演示。在播放路径对话框中单击 按钮,则系统在屏幕上开始动态演示刀具加工的路径,如图12所示。

图12

九.创建刀位数据(CL数据)文件

通过前面的步骤产生的NC序列必须转化为CL数据输出,才可以进行检查或输出文件。

1.选择制造/CL数据选项,系统弹出CL数据菜单。

N1270 Y7.541

N1275 X391.61

N1280 Y0.

N1285 X391.612 Y-.164

N1290 X50.998

N1295 X51. Y200.

N1300 Y0.

N1305 Z90.

N1310 G0 X391.61

N1315 Z-9.

N1320 G1 Z-16.F200.

N1325 Y200.

三.创建制造模型

1.参照模型

依次选取制造/制造模型/装配/参照模型选项。弹出打开对话框。选择”jiagongjian.prt”,单击 按钮。则系统将参照模型显示在绘图区中。在约束类型下拉框中选择 选项,系统将在默认位置装配参照模型。单击 按钮,完成参照模型的创建。如图2所示

线切割加工自动编程

(3)拾取L1直线,并选择逆时针方 向的箭头作为切割方向。 (4)选择轮廓内侧箭头作为补偿的 方向,输入穿丝点5,0回车。 (5)右击使穿丝点与退回点重合, 完成轨迹生成。 (6)单击主菜单“文件”→“另存 文件”,输入文件名WZY02_XX.EXB。 (7)单击“保存”。

2.加工轨迹仿真

束轨迹拾取 。

7.3.3 代码传输

自动编程结束生成代码文件后,根据 线切割控制系统的不同应选用不同的传输 方法。一来说传输3B格式代码和传输G 代码的方法是不同的。

1.运用同步方式传输3B

格式代码程序

(1)依次单击菜单“线切 割”→“代码传输”→“同步传输”。 (2)选择要传输的文件名(如 WZY01_HH.3B)。 (3)操作机床控制器使其处于收信 状态,并确定通信电缆连接无误。

7.3.2 G代码格式线切割加

工程序自动编制

自动编程实例:利用CAXA软件编制

出如图6-26所示多功能角度样板凹模的G 代码格式线切割加工程序。

1.加工轨迹的生成

(1)利用CAXA软件的CAD功能按

1∶1绘制图7-36所示线切割加工工件平面

图形。

(2)依次单击“线切割”→“轨迹

生成”按钮,系统弹出“线切割轨迹生成

(4)按Enter键或单击“确定”, 开始传输3B代码文件。 (5)传输完毕,系统显示“传输 结束”。 (6)将机床控制器复位,并在控 制器上检查程序的条数与 WZY01_HH.3B程序中的条数是否一 致,确认后结束传输操作。

2.运用串行接口传输G代码

(1)单击“线切割”→“代码传 输”→“串口传输” 图标按钮,系统弹出 “串口传输”对话框,按图6-31所示设置 传输参数(供参考,加工时应根据实际设 定)。

基于PROE的数控加工编程

基于PROE得数控加工编程题目:本实验完成了PROE中轴类零件得数控车削加工过程。

通过三维建模,机床设置,以及加工仿真等过程,编制出了数控车床得G代码文件,加工零件得图纸如图所示:ﻫ图1数控车床加工得零件图操作步骤:1、利用PROE 3、0得建模功能,根据题目图纸,建立零件得三维模型如图:2、建立数控加工文件并装配加工模型:错误!在proe得主界面中单击新建按钮,然后选择制造-NC组件类型,输入加工文件名后,单击确定进入制造模式,然后,在菜单管理器中点击制造模型-装配-参考模型,在弹出得文件打开对话框中,选择第一步建立得模型文件,单击确定将工件装配进入制造模式.参考工件显示在工作区中,如图所示:错误!在菜单管理器中单击制造模型-创建-工件,在弹出得对话框中输入文件名后,系统弹出下一级子菜单,选择加材料方式,并选择拉伸方式,建立系统得制造模型(毛坯工件),如下图所示:其中半透明部分就是要切削掉得部分,而实体部分就是保留得工件模型。

然后单击完成/返回菜单返回主菜单.3、操作设置错误!定义操作名称在主菜单中单击制造—制造设置选项,系统弹出操作设置对话框,在对话框中输入操作得名称:OPO10,然后单击NC机床,弹出机床设置对话框,该工件属于旋转类零件,适合使用车床类加工方式,因此,在机床设置对话框中,选择机床类型为车床,刀架塔台为一个塔台。

机床主轴得转速限制为1000RPM,如下图所示:错误!定义机床坐标系与退刀面在以上步骤中得操作设置对话框中,单击加工零点选择按钮,工件模型中,以工件得端面与主轴为参考,作出一个参考坐标系,作为机床得加工零点,然后,将退刀面设置在距离加工零点50mm处,如下图所示:4、区域车削错误!设置刀具参数在菜单中单击制造-加工—NC序列,系统弹出加工菜单,在加工菜单中单击加工—区域—完成命令,系统显示出序列设置菜单,使用系统默认得刀具与参数选择,单击完成。

系统弹出刀具设置对话框,在该对话框中设置好刀具得参数后,单击应用与确定.错误!设置加工过程参数在菜单中,单击制造参数中得设置命令,系统弹出参数树对话框,对相应得参数进行相应得设置,在该实验中,将车削运动得进给速度设置为200,每一刀得进刀深度设置为2,主轴得转速设置为1000,其余参数采用系统默认得参数。

线切割编程例子(二)

线切割编程例子(二)

线切割编程例子

1. 介绍

线切割是一种应用广泛的金属加工方法,通过使用高速电脑控制的切割设备,将工件切割成所需形状。

编程是线切割的关键步骤,它决定了切割路径和切割速度,直接影响到加工效率和质量。

2. 基本示例

•切割直线

G01 X10 Y10 Z0

以上代码表示在X轴和Y轴上移动到坐标(10, 10),同时将Z轴移动到0的位置。

这条指令会在工件上切割一条直线。

•切割椭圆

G02 X30 Y30 I20 J0

以上代码表示以(30, 30)为终点,以相对坐标(20, 0)为圆心,绘制一条逆时针方向的椭圆弧线。

该指令会在工件上切割一个椭圆。

3. 高级示例

•使用条件判断

G01 X10 Y10 Z0

G01 X20 Y20 Z0

IF[#1 EQ 1] THEN G01 Y30 Z0

以上代码表示先切割一条直线从(10, 10)到(20, 20),然后通过条件判断判断#1的值是否为1,如果满足条件,则切割一条直线从当前位置到(20, 30)。

•循环切割

L X10 Y10 Z0

LOOP 5

G01 X20 Y20 Z0

ENDL

以上代码表示先标记一个点(10, 10)为起点,然后循环5次,每次切割一条直线从起点到(20, 20)。

循环结束后,切割路径会形成一个正方形。

4. 总结

线切割编程例子介绍了一些基本和高级的切割示例,包括直线切割、椭圆切割、条件判断和循环切割。

这些例子展示了线切割编程的灵活性和强大功能,可以根据不同的需求定制切割路径,提高加工效率和质量。

数控线切割机床编程及其操作

数控线切割机床编程及其操作数控线切割机床是一种在工业领域中广泛使用的设备,用于在各种金属板材上进行切割、雕刻、刮削等加工操作。

它采用计算机编程控制,能够实现高精度、高速度的加工,提高生产效率和产品质量。

下面是数控线切割机床编程及其操作的详细介绍。

一、数控线切割机床编程1.机床控制系统设置:机床控制系统设置涉及到数控系统的调整、刀具选择、切割速度等操作。

根据切割材料的种类和厚度,合理选择切割速度和功率。

还需要根据加工需求调整机床控制系统参数,确保操作平稳和切割质量。

2.几何图形输入:3.切割路径设定:切割路径设定是数控线切割机床编程的重点。

根据几何图形的复杂程度和切割要求,通过数控系统设置切割路径。

常用的切割路径有直线切割、圆弧切割、曲线切割等。

编程人员需要根据几何图形的特点,使用相应的切割路径。

4.切割参数调整:切割参数调整是为了确保切割质量和加工效率。

包括切割速度、切割深度、切割角度等参数的调整。

需要根据材料的硬度和切割要求进行调整,以获得最佳的切割效果。

二、数控线切割机床操作1.机床开机:首先,需要对数控线切割机床进行开机操作。

按照机床操作手册上的步骤操作,确保机床处于正常工作状态。

2.程序加载:程序加载是指将编写好的切割程序导入数控系统。

通过外部存储设备(如USB)将程序加载到数控系统中。

3.自动加工:加载好程序后,进行自动加工操作。

根据切割路径和参数,机床会按照预设的路径进行切割操作。

操作人员只需确保机床正常运行,不需要手动干预。

4.切割质量检验:自动加工完成后,需要对切割质量进行检验。

使用测量工具对切割尺寸、角度等进行测量,与设计要求进行对比。

如果有误差,可以通过调整切割参数进行修正。

确保切割质量符合要求。

以上是数控线切割机床编程及其操作的基本步骤。

编程人员需要熟悉机床的操作规程,掌握切割路径的设定和切割参数的调整。

操作人员需要了解机床的使用方法和注意事项,确保机床的安全运行和切割质量的稳定。

ProE数控车削自动编程实例

第二十页,编辑于星期六:十三点 二十四分。

5.5.3 车削零件小端面和小端外圆柱面

(2)选择第一个延拓方向,取Z轴正向,如图5.177所示;

(3)选择第二个延拓方向,取X轴正向,如图5.178所示;

延拓方向决定刀具路径生成方向,第一延拓方向和第二延拓方向共同限制了刀具路径 的生成范围。

图5.177 定制车削加工轨迹

(4)弹出新文件选项 选择mmns_mfg_nc

CAD/CAM技术案例教程

图5.152 创建模型名称

第六页,编辑于星期六:十三点 二十四分。

5.5.3 车削零件小端面和小端外圆柱面

2. 创建制造模型

1) 创建参照模型

(1)制造模型→ 选择装配→

选择参照模型

(2)选择文件 chap5_5shaft_part.prt.4

使用包络定义车削轮廓

使用曲面定义车削轮廓 使用曲线链定义车削轮廓

即时创建包络以定义车削轮廓 使用横截面定义车削轮廓 使用草绘定义车削轮廓

图5.150 车削轮廓的定义方法

CAD/CAM技术案例教程

第四页,编辑于星期六:十三点 二十四分。

5.5.2 实例加工分析

端面、外圆柱面:采用区域车削加工 退刀槽:采用凹槽加工

3) 创建工件模型

(1)制造模型→创建→选择自动工件,如图5.162

图5.163 自动工件初始状态 该方形工件不符合轴类零件的加工要求,需修改

CAD/CAM技术案例教程

图5.162 自动工件选择

第十一页,编辑于星期六:十三点 二十四分。

5.5.3 车削零件小端面和小端外圆柱面

(2)创建圆形工件→选项→ 单击确定,设置各参数如图5.164

创建的车削加工轮廓如图5.170

第8章 Pro_E数控编程

第8章 Pro/Engineer数控编程【本章要点】介绍Pro/E中的Pro/NC模块,内容包括数控编程的基本概念、操作的建立、机床和工序的定义等。

8.1 基础知识Pro/NC模块用于生成数控加工的相关文件,如刀位数据文件。

用户可以通过NC-Check对生成的刀具轨迹进行检查,如果不符合要求,则可以对NC数控工序进行修改;如果刀具轨迹符合要求,则可以使用NCPost对其进行后处理,以便生成数控加工代码,为数控机床提供加工程序。

8.1.1 新建文件选择主菜单中的【File】、【New】命令,系统弹出【New】对话框。

在【Type】选项组中,选择【Manufacturing】单选按钮;在【Sub-type】选项组中,选择【NC Part】单选按钮;在【Name】文本框中输入欲加工的文件。

系统会弹出【Open】对话框,选择欲加工的零件文件,系统进入加工制造模式,并在模型窗口中出现欲加工的零件,如图8.1所示。

图8.1 欲加工的零件图8.1.2 工作菜单进入加工制造模式后,系统显示制造模式操作窗口。

在此先对菜单中的各项进行简单的说明,其详细的操作在后面的章节中会逐一介绍。

图8.2所示为制造模式下的菜单管理器。

图8.2 制造模式下的菜单管理器【Mfg Model】:用于进行制造模型的相关操作,包括在加工装配中装配、拆卸、替换、或简化模型。

【Mfg Setup】:进行加工的制造设置,包括工作机床、刀具、夹具设置等。

【Machining】:用于定义、校验和处理每个操作的刀具轨迹。

【CL Data】:加工刀具路径数据的整合、输出、显示及数据转换等各种管理及应用。

【Modify】:用于修改或重新定义加工模型、模型特征及加工操作环境等参数。

【Regenerate】:对于修改后的加工模型及加工操作环境参数,重新进行运算以得到修改后的正确参数。

【Component】:用于处理装配件。

【Set Up】:用于设置附加装配信息。

线切割auto心形编程步骤

线切割auto心形编程步骤编程步骤:线切割auto心形1. 明确需求:首先需要明确要切割的auto心形的尺寸、形状和模型文件格式,以及线切割设备的规格和要求。

3. 制定切割路径:使用计算机辅助制图(CAM)软件打开auto心形的模型文件,并根据切割设备的要求,设置切割路径和加工参数。

切割路径的设置包括起始点、路径方向、切割深度等。

4. 设定切割参数:根据线切割设备的要求,设定切割参数,如功率、速度、加工深度、电极大小等。

这些参数需要按照auto心形的材料和尺寸进行调整,以确保切割质量和效率。

5. 确定切割方向:根据auto心形的形状和线切割设备的要求,确定切割方向。

通常情况下,线切割是沿着心形的外轮廓进行的,可以从顶部开始切割,然后按照逆时针或顺时针方向进行切割。

6. 加工准备:将auto心形的材料固定在线切割设备的工作台上,注意保持材料的水平和平整。

确保切割设备的电极和切割头干净无障碍。

7.运行切割程序:将设定的切割路径和参数输入到线切割设备的控制系统中,并启动切割程序。

切割程序将根据设定的路径和参数自动控制切割设备的电极和切割头进行切割操作。

8.监控切割过程:在切割过程中,需要密切监控切割设备和材料的状态,以确保切割质量和安全。

特别注意切割设备的电极和切割头的磨损情况,及时更换和维护。

9. 完成切割:当切割程序完成后,将auto心形从线切割设备上取下,并进行后续的处理和修整。

根据需要可以进行打磨、涂漆、表面处理等工序,以使切割的auto心形更加完美。

10. 测试和验收:对切割的auto心形进行测试和验收,检查其尺寸、形状、外观和质量是否符合预期。

如果需要,可以进行调整和修正,直至满足要求。

11.记录和总结:将切割过程中的关键参数、问题和经验进行记录和总结,以备将来参考和改进。

同时,对线切割设备的操作和维护进行总结,以提高效率和质量。

12.保养和维护:定期清理和保养线切割设备,检查和更换磨损部件,确保其正常运行。

线切割编程实例

线切割编程实例嘿,朋友们!今天咱来聊聊线切割编程实例这档子事儿。

你说这线切割编程啊,就好比是一位神奇的魔法师,能把那些生硬的金属材料按照咱的想法变来变去。

想象一下,一块普普通通的金属块,通过咱巧妙的编程,就能变成各种精致的形状,是不是很神奇?咱就说有个例子,要加工一个特别复杂的零件。

这零件形状七拐八弯的,就像迷宫一样。

那咱就得开动脑筋啦,怎么给它规划出最合适的切割路线呢?这可得好好琢磨琢磨。

咱得像走迷宫一样,找到那条最顺溜的路,既不能浪费时间,也不能切错地方。

就好比咱走路,得选一条又快又稳的道儿。

要是选错了,那可就麻烦啦,要么切不出来想要的形状,要么就得重新再来,多耽误事儿啊!所以啊,这线切割编程可得细心再细心。

还有啊,编程的时候参数设置也特别重要。

这就跟做饭放盐似的,放多了太咸,放少了没味。

咱得根据金属材料的性质、厚度啥的,把那些参数设置得恰到好处。

不然的话,切割出来的效果可就大打折扣啦。

比如说,电流设置得不合适,那切割的速度就不对啦,要么太快容易出问题,要么太慢浪费时间。

这可都是经验之谈啊!咱得多试试,多摸索,才能找到最合适的那个点。

再说说编程的技巧吧。

有时候咱得学会灵活应变,不能死脑筋。

就像下象棋一样,得根据对手的走法随时调整自己的策略。

遇到复杂的图形,咱得巧妙地分解,把大问题变成小问题,一个一个地解决。

你想想,要是碰到一个特别难搞的形状,咱一下子就懵了,那还怎么玩啊?咱得冷静下来,慢慢分析,总能找到解决办法的。

这就是线切割编程的魅力所在,充满了挑战和惊喜。

总之呢,线切割编程就像是一场刺激的冒险。

咱得有勇气去尝试,有耐心去钻研,有智慧去解决问题。

只要咱用心去做,就一定能创造出令人惊叹的作品!别犹豫啦,赶紧去试试吧,你会发现一个全新的世界!。

Pro/E_NC加工操作过程

Pro/E NC加工Pro/Engineer Wildfire 功能非常强大,可分别针对各类机床及各种加工方式,自动生成适用于具体数控机床所需的数控程序。

NC加工模块介绍Pro/E提供了功能强大的辅助工具——Pro/E NC模块,使用户可利用Pro/E NC 将产品的计算机几何模型(CAD)与计算机辅助制造(CAM)相结合,配合NC加工制造过程中所需要的各项加工参数及相应的毛坯、夹具、刀具、机床等,来编制产品的各种加工制造工艺和数控程序。

利用Pro/E NC进行加工操作设计后,刀具相对于加工坐标系运动而产生的刀位路径数据称为CL(Cutter Location)数据。

所得到的CL数据可以利用检测模块(Pro/E NC—CHECK)模拟刀具的运动过程,观察实际进行加工时的切削状况,预测误差及检查过切,据此可进一步修改加工操作设置,以减少废料的产生,避免加工错误,实现制造流程最佳化的目的。

产生的CL数据,可由后置处理模块(Pro/E NC—POST)进行数据的转换,得到适于实际加工的数控程序。

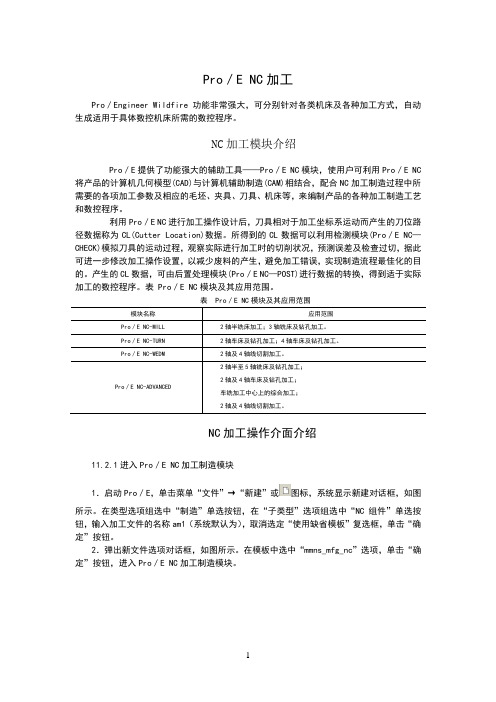

表 Pro/E NC模块及其应用范围。

表 Pro/E NC模块及其应用范围模块名称应用范围Pro/E NC-MILL2轴半铣床加工;3轴铣床及钻孔加工。

Pro/E NC-TURN2轴车床及钻孔加工;4轴车床及钻孔加工。

Pro/E NC-WEDM2轴及4轴线切割加工。

Pro/E NC-ADVANCED2轴半至5轴铣床及钻孔加工;2轴及4轴车床及钻孔加工;车铣加工中心上的综合加工;2轴及4轴线切割加工。

NC加工操作介面介绍11.2.1进入Pro/E NC加工制造模块1.启动Pro/E,单击菜单“文件”→“新建”或图标,系统显示新建对话框,如图所示。

在类型选项组选中“制造”单选按钮,在“子类型”选项组选中“NC组件”单选按钮,输入加工文件的名称am1(系统默认为),取消选定“使用缺省模板”复选框,单击“确定”按钮。

2.弹出新文件选项对话框,如图所示。

数控线切割锥度加工与编程技术实例应用.

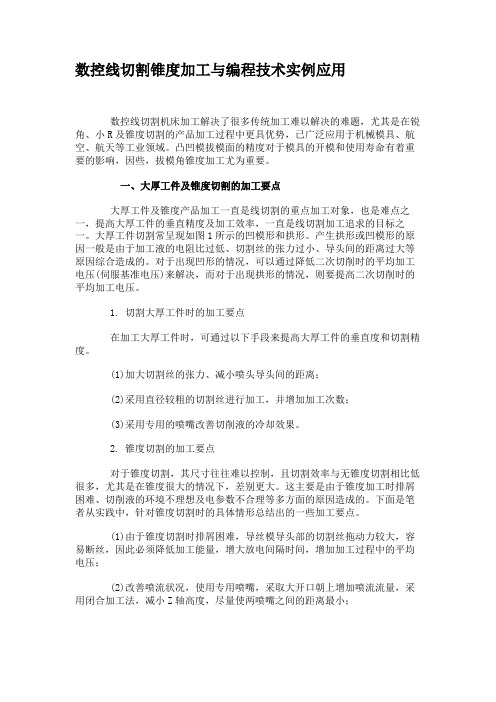

数控线切割锥度加工与编程技术实例应用数控线切割机床加工解决了很多传统加工难以解决的难题,尤其是在锐角、小R及锥度切割的产品加工过程中更具优势,已广泛应用于机械模具、航空、航天等工业领域。

凸凹模拔模面的精度对于模具的开模和使用寿命有着重要的影响,因些,拔模角锥度加工尤为重要。

一、大厚工件及锥度切割的加工要点大厚工件及锥度产品加工一直是线切割的重点加工对象,也是难点之一,提高大厚工件的垂直精度及加工效率,一直是线切割加工追求的目标之一。

大厚工件切割常呈现如图1所示的凹模形和拱形。

产生拱形或凹模形的原因一般是由于加工液的电阻比过低、切割丝的张力过小、导头间的距离过大等原因综合造成的。

对于出现凹形的情况,可以通过降低二次切削时的平均加工电压(伺服基准电压)来解决,而对于出现拱形的情况,则要提高二次切削时的平均加工电压。

1. 切割大厚工件时的加工要点在加工大厚工件时,可通过以下手段来提高大厚工件的垂直度和切割精度。

(1)加大切割丝的张力、减小喷头导头间的距离;(2)采用直径较粗的切割丝进行加工,并增加加工次数;(3)采用专用的喷嘴改善切削液的冷却效果。

2. 锥度切割的加工要点对于锥度切割,其尺寸往往难以控制,且切割效率与无锥度切割相比低很多,尤其是在锥度很大的情况下,差别更大。

这主要是由于锥度加工时排屑困难、切削液的环境不理想及电参数不合理等多方面的原因造成的。

下面是笔者从实践中,针对锥度切割时的具体情形总结出的一些加工要点。

(1)由于锥度切割时排屑困难,导丝模导头部的切割丝拖动力较大,容易断丝,因此必须降低加工能量,增大放电间隔时间,增加加工过程中的平均电压;(2)改善喷流状况,使用专用喷嘴,采取大开口朝上增加喷流流量,采用闭合加工法,减小Z轴高度,尽量使两喷嘴之间的距离最小;(3)由于在锥度的加工过程中,各个断面层上的加工周长不同,放电间隙也不同,因此精加工时应采用比无锥度加工更多的切削量;(4)由于切割丝自身的刚性等原因,上下导丝模导头与切割丝的倾斜会产生误差,改硬丝为软丝进行加工可减小因切割丝刚性引起的误差;(5)由于线切割加工其数控程序补偿是在xy平面内进行的,对于锥度加工,其补偿量与实际的补偿值会产生误差,如图1c所示。

CNC线切割编程_实例

数控线切割编程:1、步骤(1)分析图纸(设计图形)认真分析研究工件图纸及其技术要求,以确定工件是否适宜用线切割加工,获得零件形状、尺寸数据、粗造度。

(2)工艺分析选择工件坐标糸确定加工进刀路线、穿孔点、加工路径,加工厚度等工艺准备。

(3)数学计算根据确定工件坐标糸内零件形状、尺寸数据、计算出图形中各点的坐标值。

(4)编写程序按程序格式和以上计算结果书写加工程序内容。

(5)输入校验输入各程序段后存盘,校验画图检查加工程序正误,如需修改则修改直至校验画图正确存盘待用。

编程要求:图形设计为平面外切入,形状需有直线.斜线.圆弧,尺寸尽量控制在40毫米的正方形范围内。

2、数控线切割编程G代码ISO代码格式:指令+终点地址——单位:(um)微米G92X5000Y0(指令项G00 —G92)(地址符X—Y—U—V—I—J—A)X—Y——分别指下终点坐标值U—V——分别指上终点坐标值I—J——圆心的坐标值x=I y=jA——锥度值常用G代码介绍:G00 快速定位G90 绝对坐标G01 直线插补G91 增量坐标G02 顺圆插补G92 定起点G03 逆圆插补M02 程序结束3、编程实例:(1)AB直线:G01 X10000 YO指令终点B坐标值(单位um)(2)圆半径:R=15mmAB 顺圆G02 X15000 YO I0JO指令终点值(um)圆心坐标值BA 逆圆G03 X-15000 YO I0JO(3)编程实例:加工上面ABCDEF其程序编写为(单位—毫米):N01 G90 以EF弧圆心为坐标原点N02 G92 X30000 Y0 以Q点为加工起点N03 G01 X25000 Y0 以QA作为进刀线N04 G01 X15000 Y35000N05 G03 X-15000 Y35000 I-15000 J0N06 G01 X-25000 Y0N07 G01 X-10000 Y0N08 G02 X10000 Y0 I10000 J0N09 G01 X25000 Y0N10 G01 X30000 Y0 以AQ作为退刀线N11 M02 结束语。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.6.2 线切割加工标识外部椭圆轮廓

(4)切割→正向→切割方向沿逆时针方向 内部减材料偏距→无、完成

图5.246 切割方向和内部切减材料确定

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

(5)演示切减材料→确认切减材料

图5.247 演示切减材料

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

(6)随动切削→确定 定制→确定

图5.264 【随动切削】对话框 图5.265 【定制】对话框

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

2. 仿真

①

③

② ④

图5.266 屏幕演示切削轨迹操作步骤

CAD/CAM技术案例教程

刀具路径演示

5.6.3 线切割加工标识内部双飞燕轮廓

5.6 Pro/ENGINEER数控线切割自动编程实例

CNC Wire Cutting Example

2010. 09

内容

5.6.1 实例加工分析 5.6.2 线切割加工标识外部椭圆轮廓 5.6.3 线切割加工标识内部双飞燕轮廓

CAD/CAM技术案例教程

5.6.1 实例加工分析

该标识由内外两部分组成,其中外部型 面为一椭圆,内部型面为两只环绕椭圆、展 翅飞翔的春燕,春燕部分为自由曲面(曲线)。

5.6.2 线切割加工标识外部椭圆轮廓

2)创建工件模型

(1)菜单管理器→制造模型→创建→自动工件

图5.233 自动工件选择

CAD/CAM技术案例教程

图5.234 自动工件初始状态

5.6.2 线切割加工标识外部椭圆轮廓

(2)参数设置

CAD/CAM技术案例教程

图5.235 矩形自动工件参数设置

5.6.2 线切割加工标识外部椭圆轮廓

(3)完成创建

图5.236 创建的矩形自动工件最终模型

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

3. 创建线切割加工序列(外部椭圆轮廓)

1) 设置加工零点

(1)菜单管理器→制造设置→操作设置→机床设置→机床类型→Wedm 轴数→2

(2)菜单管理器→制造设置→操作设置→加工零点 制造坐标系菜单栏和选取对话框,选择ACS0坐标系作为加工参照;

图5.260 WEDM选项设置

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

(3)链→依次→选取→选择参照模型的内部轮廓边→完成

①

② ⑤

③第 1 条边

④ 依次选取其他轮廓边

图5.261 切削链选取步骤

CAD/CAM技术案例教程

特别提示 选取图5.261的轮廓边时,须从靠近基准

点APNT1附近的边开始选取。

CAD/CAM技术案例教程

图5.244 WEDM选项设置

5.6.2 线切割加工标识外部椭圆轮廓

(3)链→依次→选取→依次模型的外部椭圆边→完成

①

④第二条边

② ⑤

③第一条边

图5.245 切削链选取步骤

CAD/CAM技术案例教程

特别提示 选取图5.245的轮廓边时,须 从靠近基准点APNT0附近的 边开始选取。

(1)主菜单→插入→模型基准→点(依次选择工件模型的上表面和两个侧 面)

上表面

侧面 1

侧面 2

图5.242 创建基准点

图5.243 【基准点】对话框最终显示内容

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

(2)定制→插入→WEDM →粗糙 →边→完成 螺纹点→边→方向→偏距→粗糙→完成 选取基准点APNT0 →完成

图5.228 放置参照模型对话框 图5.229 创建参照模型对话框

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

(5)为观察方便,将参照模型的部分轮廓线隐藏。

图5.228 放置参照模型对话框 图5.231 隐藏模型组拉伸 图5.232 隐藏特征后的参照模型

CAD/CAM技术案例教程

(2)选择文件chap5_6fengshen_biaozhi.prt.1 单击打开按钮

注:此处扩展名prt.1的序号可能不一定如此

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

(3)单击放置→单击约束类型→缺省→单击确定 如图5.156

(4)创建参照模型→同一模型→单击确定

如图5.157

图5.268 CL文件命名

CAD/CAM技术案例教程

图5.269 后置期处理选项

5.6.3 线切割加工标识内部双飞燕轮廓

图5.270 后置处理列表选项 图5.271 生成的程序号

CAD/CAM技术案例教程

谢谢

CAD/CAM技术案例教程

图5.223 风神 S30汽车标识

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

1. 创建一个加工文件

图5.224 创建模型名称

图5.225 确定模型单位

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

2. 创建制造模型

1) 创建参照模型

(1)制造模型→ 选择装配→ 选择参照模型

5.6.3 线切割加工标识内部双飞燕轮廓

(4)切割→正向 内部减材料偏距→无→完成

图5.262 切割方向和内部切减材料确定

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

(5)演示切减材料→确认切减材料

图5.263 演示切减材料

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

(1)菜单管理器→CL数据→输出、NC序列→ “1:WEDM_OUTER” 轨迹→文件 输出类型→ MCD文件

② ⑤

① ⑥

③ ⑦

④

图5.251 后置处理菜单设置

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

(2) 命名CL数据为“wedm_outer.ncl”

图5.252 CL文件命名

CAD/CAM技术案例教程

图5.253 后置期处理选项

5.6.2 线切割加工标识外部椭圆轮廓

图5.254 后置处理列表选项 图5.255 生成的程序号

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

1. 创建线切割加工序列(内部双飞燕轮廓) 1) 选择线切割加工方法并设置线切割加工参数

(6)随动切削→确定 定制→确定

图5.248 【随动切削】对话框 图5.249 【定制】对话框

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

4. 仿真

①

③

刀具路径演示

② ④

图5.250 屏幕演示切削轨迹操作步骤

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

5. 后置处理并生成数控代码

(1)菜单管理器→加工→ NC序列→新序列 辅助加工→加工、仿形切削→完成

②

序列设置→名称、刀具和参数→完成

⑦ ①

④

③

⑤

⑥

⑧

图5.256 线切割加工方法选择步骤

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

(2) NC序列名→ wedm_inner (3) 设置相关切削加工参数

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

(2) NC序列名→ wedm_outer →

(3) 设置刀具参数、切削加工参数

③

②

①刀具参数设置

图5.240 设置刀具参数步骤

图5.241 设置切削加工参数

CAD/CAM技术案例教程

5.6.2 线切割加工标识外部椭圆轮廓

3) 定制线切割加工轨迹

图5.257 设置切削加工参数

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

2) 创建新的车削加工坐标系

(1)主菜单→ 插入→模型基准→点→基准点创建对话框→“ACS0”

基准点

图5.258 创建基准点

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

(2)主菜单→ 插入→ WEDM选项→粗糙、边→完成 切减材料→ 螺纹点、边、方向、偏距、粗糙→完成 选取先前创建的基准点APNT0

3. 后置处理并生成数控代码

(1)菜单管理器→CL数据→输出、NC序列→ “2:WEDM_INNE” 轨迹→文件 输出类型→ MCD文件

②

⑤

①

③

⑥

⑦ ④

图5.267 后置处理菜单设置

CAD/CAM技术案例教程

5.6.3 线切割加工标识内部双飞燕轮廓

(2) 命名CL数据为“wedm_inner.ncl”

单击确定按钮,系统将默认该坐标系原点为加工零点。

图5.237 操作设置

CAD/CAM技术案例教程

图5.238 机床设置

5.6.2 线切割加工标识外部椭圆轮廓

2)创建参照模型

(1)菜单管理器→加工→NC序列→辅助加工→加工、仿形切削、完成 序列设置→名称、刀具、参数→完成

② ①

③

④ ⑤

⑥ ⑦

图5.239 线切割加工方法选择步骤