三维试件固定深度内热源几何分布识别研究

深熔激光焊新型热源模型的研究

孙 钦德 ,李 萌盛 , 宋 荣武

( 肥 工业 大 学 材 料 科 学 与 工程 学院 ,安 徽 合 肥 2 0 0 ) 合 30 9

摘 要 :综 合 考 虑 激 光 深 熔 焊 的 工 艺特 点 和 几 何 参 数 。建 立 了三 维 锥 体 热 源模 型 和 高斯 面热 源 相 组 合 的 热 源 模 型 。利 用 大 型 有 限 元 分 析

个深度 稳定 的孔 。易 于形成 时间 和空 间区域 内梯 度很

虑非 常 困难 。深熔 激光 焊 的数 值模拟 ,必须考 虑金属

蒸 气 对熔 池 的 “ 掘 ”作 用 以 及 能量 沿 厚 度方 向 的 挖 “ 钉状 ”体积 分布 。 螺

大 的温度场 、应力场 ,采用 传统 的试验方 法对 其进行

功率 密度一 般不 高 ( 0 W/m ) 1 c ,激光束 能 量在 工 件

表 面被 金 属材 料 所 吸 收 .通 过 热 传导 以金 属 对 流 的 形 式 把 能量 传 向工 件 内部 。使 熔化 区不 断 扩 大 而形 成 近 似 为半 椭 球 形 的焊 缝 ,所得 到 的焊 缝 深 宽 比较 小 ;而 激光 深 熔 焊 时 ,激 光 的 光 斑 的能 量 密 度 足够 大 ( 16 c ,金 属 在 高 能量 密 度 的 激 光束 的 照 > 0 m ) W/ 射 下迅速加 热升温 ,表 面金 属在 很短 的时间 内达到沸 点 ,金属发 生熔化 和汽化 ,当达 到平衡 时 ,会 形成一

多热源内热式镁冶炼炉内温度分布规律模拟与实验研究

������������

��������������—�������—������������

���������������������������

学位论文作者签名�孑乜捅毳日期�

学位论文知识产权声明书

本人完全了解学校有关保护知识产权的规定�即�研究生在校攻读学位期间 论文工作的知识产权单位属于西安科技大学。学校有权保留并向国家有关部门或 机构送交论文的复印件和电子版。本人允许论文被查阅和借阅。学校可以将本学 位论文的全部或部分内容编入有关数据库进行检索�可以采用影印、缩印或扫描 等复制手段保存和汇编本学位论文。同时本人保证�毕业后结合学位论文研究课 题再撰写的文章一律注明作者单位为西安科技大学。

��������� ����、������������������ �����、��� ������ ����������� ������� ���������

������ �����������������������������������������������������������

�����

通过对真空硅热还原氧化镁的热力学分析以及新型内热式多热源真空冶炼炉温度场的传热分析确定真空硅热还原氧化镁的热力学参数和建立温度场导热的数学模型采用有限元法对冶炼炉温度场进行离散化处理建立温度场的几何模型确定相关的物性参数用ansys软件对温度场进行数值模拟通过数值模拟以及实验结果分析新型冶炼炉温度场的分布与叠加规律以及传热传质规律获得热场叠加区优化有益传热及传质的途径为新工艺提供理论指导

利用工程模拟软件������模拟对比了传统皮江法还原罐内温度分布和新型内热 式多热源冶炼炉内温度规分布规律。模拟研究了内热式单热源、双热源和三热源时炉内 温度分布规律。模拟证实�新工艺与传统工艺相比具有�还原时间短�炉内温度场均匀� 能耗低�还原效率高等优点�炉内热源数目增多�炉体尺寸增大�装料量增加�单炉产

新兴的无损检测技术_红外热波成像检测

综 述无损检测2006年第28卷第8期新兴的无损检测技术)))红外热波成像检测鲍 凯,王俊涛,吴东流(中国航空综合技术研究所,北京 100028)摘 要:针对红外热波成像检测技术,重点介绍了其理论基础、检测原理、红外探测器、各种不同的主流检测方法及其检测机理和优缺点。

综述了国内外红外热波成像检测进展及所取得的最新应用成果,最后给出其技术特点,指出了该技术发展存在的问题和发展方向。

关键词:热波;红外成像;缺陷;探测器 中图分类号:T G 115.28 文献标识码:A 文章编号:1000-6656(2006)08-0393-05New Nondestructive Testing Technology:Infrared Thermography TestingBAO Kai,WANG Jun -tao,WU Dong -liu(China A ero -Po ly technolog y Establishment,Beijing 100028,China)Abstract:For the infr ared thermo gr aphy t esting ,the theo ry ,principle,inf rared detecto r,v ario us testing met ho ds and mechanism based o n it,and advantag es and disadv antag es o f it are presented.T he development situat ion and the r ecent successful applicatio n at home and abr oad ar e summarized.T he char acter istics of the technolog y,t he ex isted pr oblems and the dev elopment trend o f the t echnolog y are indicated in t he end.Keywords:T hermal w ave;Inf rared thermog r aphy;Defects;Detector红外无损检测主要是根据被探测物体的温度场来确定缺陷的存在和形状,因此,其在数学上是求解与导热问题有关的微分方程的几何反问题,即根据红外信号重建缺陷信息。

基于三维体视分析技术对金属断口的分形研究

第46卷 第2期华北理工大学学报(自然科学版)V o l .46 N o .22024年04月J o u r n a l o fN o r t hC h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y (N a t u r a l S c i e n c eE d i t i o n )A pr .2024 收稿日期:2023-12-29 修回日期:2024-03-20基金项目:国家自然科学基金-区域创新发展联合基金重点项目(U 21A 20114)㊂ 第一作者:李靖(1998~),男,河北邯郸人,硕士研究生,研究方向:计算材料物理方向㊂ 通讯作者:莫文玲(1968~),女,教授,硕士研究生导师㊂E -m a i l :m w l @n c s t .e d u .c n . D O I :10.3969/j .i s s n .2095-2716.2024.02.012文章编号:2095-2716(2024)02-0102-10基于三维体视分析技术对金属断口的分形研究李靖1,莫文玲1,4,姜志超2,董屹盛2,张庆军2,3(1.华北理工大学理学院,河北唐山063210;2.华北理工大学冶金与能源学院,河北唐山063210;3.华北理工大学综合测试分析中心,河北唐山063210;4.华北理工大学以升创新教育基地,河北唐山063210)关键词:金属断口;分形维数;计盒维数法;三维体视显微分析;三维重构摘 要:金属断口包含金属材料的性质㊁性能及服役过程的重要信息,是金属断裂定性分析㊁定量表征的关键证据㊂研究证明分形维数与材料断裂参数密切相关,但传统二维图像分析难以全面揭示断口特征㊂为了更深入了解断裂机制和材料性能,三维形貌技术逐渐成为研究热点㊂在分析仪器中三维体视显微镜可以提供更便捷㊁更准确的断口信息,进而通过计算分形维数推测材料断裂性质㊂其中计盒维数分析方法具有易于实现和理解㊁应用范围广㊁稳定性好㊁可解释性强等优势㊂利用三维体视显微镜和MA T L A B 程序获取断口三维形貌并计算分形维数㊂实验表明,拉伸断口抗拉强度和屈服强度与分形维数呈负相关,冲击断口的冲击值与分形维数呈正相关㊂中图分类号:T G 115 文献标识码:A金属断口作为断裂的直接表现,其形态蕴含着断裂过程和材料性质的丰富信息[1-2],对揭示材料特性和指导断裂机理研究起着关键作用㊂有学者[3]在微观领域研究金属断口时,发现其微观结构符合分形理论中具有统计意义上的自相似特征,引入分形理论对金属断口进行分形分析,试图找出分形理论中分形维数这一重要参数与材料微观结构信息之间的定量关系[4-8]㊂目前金属断口分析主要依赖于扫描电镜的二维图像处理[9-11],不仅对于断口内部的深度信息获取有限,而且所拍摄的断口形貌区域很小,这在揭示断口形貌的复杂性和细微结构方面存在局限性㊂新发展的三维形貌分析技术[12-16]可以更全面地分析断裂机制和材料性能,运用先进技术手段精准捕捉金属断裂处的形貌结构信息,并计算其图像形貌的分形维数,将这些分形维数与材料的断裂参数(抗拉强度和屈服强度等)相互关联,构建起一套科学而系统的对应关系,能够为金属材料的断裂机制分析提供更为便捷㊁高效的路径,同时也为工程应用领域带来更为精确㊁可靠的评估方法㊂本文借助S m a r t z o o m5体视显微镜主要对Q 235B 钢的拉伸断口和冲击断口形貌进行观察,并基于分形理论用M a t l a b 计算其分形维数值,试图找出其力学性能与分形维值之间的关系㊂1断口分形维数测量方法分形理论的应用中,研究对象所处的维度不同,其对应的分形维数范围也会有所差异㊂当研究对象呈现二维平面的形貌结构,那么其空间维度便被界定为2,此时分形维数的数值将介于1~2之间㊂相对地,当研究对象的形貌结构存在于三维空间时,其空间维度则提升为3,分形维数的范围也随之扩大到2~3之间㊂值得注意的是,在同一条线段上,自相似点集的分形维数范围在0~1之间,但在自然分形实验研究中,这种情况并不常见,因此在实际应用中较少考虑这一范围内的分形维数㊂1.1 小岛法在X -Y 平面上,当采用小岛法(I s l a n d M e t h o d )来求取分形维数时,通常是基于周长-面积测度关系来进行计算的㊂实验方法需要对断裂表面进行研磨,磨出一个个 岛屿 形式,拍摄其图片观察,根据灰度值对照片进行二值化处理,求出 岛屿 的面积和周长,用计算机软件,取面积和每个岛屿周长的对数作对比㊂用最小二乘法通过这些数据点绘制直线的斜率,用方程计算每个断裂面的分形维数㊂首先需要测量出(小岛)的周长(P )和面积(A )㊂然后,利用分形理论中的一个基本关系式,即周长和面积之间的关系: P ɖA 1/2(1) P (δ)(1/D )=a (δ)A (δ)(1/2)(2)式(2)中D 为图形边界线的分形维数,δ为测量基本单位,a (δ)不是固定常数,而与测量基本单位有关㊂取(2)式中P 和的A 对数: l o g P (δ)=K +D /2l o g A (3)通过线性回归分析,求出拟合直线l o g P -l o g A 的斜率,得出分形维数D ㊂小岛法(I s l a n d M e t h o d )在实验操作和数据分析方面存在一些不足之处:磨抛试样的力度和角度难以准确控制,不同的力度和角度可能会导致试样表面的形貌发生变化,从而影响分形维数的准确测量㊂实验需要多次磨抛和测量,这不仅增加了实验的时间和成本,而且可能在重复过程中引入误差㊂小岛法需要对断口进行磨抛,这会破坏金属断口,导致无法进行重复实验㊂这一点尤其重要,因为在科学研究中,重复实验是验证结果可靠性和有效性的关键步骤㊂如果无法进行重复实验,那么实验结果的可信度和应用范围就会受到严重限制㊂小岛法的结果很大程度上取决于如何定义和识别 岛屿 ,不同的定义可能导致截然不同的分形维数估计;在实际应用中,表面会包含各种缺陷㊁杂质或不规则结构,这些因素可能影响岛屿的准确识别和测量,从而导致分形维数的估计偏差;小岛法仅适用于一定尺度范围内的分析㊂对于大型或复杂的表面结构,小岛法需要大量的计算资源和时间来进行岛屿识别㊁参数测量和分形维数估计,有很大的局限性㊂针对小岛法中存在的需要磨抛的不足之处,一些学者致力于改进测量方法,以期提高测试的精确度和可靠性㊂姜涛[17]等人利用扫描显微镜(S E M )获取砂岩的高分辨S E M 图像,经过图像的处理来计算其分形维数㊂这种方法避免了小岛法的磨抛尺度严格㊁需要破坏样品㊁不可重复操作等缺陷,同时提高了图像清晰㊁测量精度㊂这种无损㊁非接触式的测量方式突破了传统小岛法的局限,使得实验对象的选择更加广泛,为科学研究提供了更多的可能性㊂1.2 垂直截面法在X -Z 或Y -Z 方向上用垂直法剖面法,它通过切割断裂面的垂直剖面,得到断裂剖面上的复杂曲面,符合统计意义上的分形特征 自相似性,具体方法是在复杂曲线(断裂面)上取单位长度r ,来测量整个裂纹长度L ㊂图1所示:图1 垂直截面法示例301 第2期 李靖,等:基于三维体视分析技术对金属断口的分形研究401华北理工大学学报(自然科学版)第46卷在垂直截面法中,当考虑改变单位长度(r)时,与之相关的线段总长度N(r)也产生变化㊂关系如下:N r()=L/rɖr-D(4)Lɖr1-D(5)对式(5)中L和r做对数转换,拟合分析l n L-l n r曲线,求出直线斜率(1-D)㊂垂直截面法(V e r t i c a l S e c t i o n M e t h o d)在测量断口分形维数时的确展现出了相对简便的优势,因为它仅需要对断口进行数次裁截即可㊂但存在与小岛法同样需要破坏样品的问题,更重要的是,垂直截面法只能提供断口局部区域的形貌信息㊂由于分形维数通常用于描述整体结构的复杂性和不规则性,因此这种方法所得出的分形维数值可能无法全面反映断口的整体特性,所得的分形维数值存在很大的局限性㊂1.3计盒维数法传统的计盒维数法(B o x-c o u n t i n g D i m e n s i o n)是一种广泛应用的分形维数测量方法㊂它通过显微镜,特别是扫描电镜,捕获断口表面的图像,并对这些图像进行一系列处理如:裁剪㊁灰度化和二值化等㊂以提取分形曲线以便计算其维数,这种方法在测量断口分形维数时具有简便㊁快速的特点㊂这种方法一个显著局限性在于它基于二维图像进行计算㊂这意味着所得的分形维数被限制在1~2的范围内㊂对于本质上为三维结构的断口,其真实分形维数应在2~3之间㊂因此,传统方法的计盒维数计忽略了断口的深度信息,导致所得维数未能准确反映断口的真实复杂性和结构特性㊂为了克服这一限制并更准确地测量断口的分形维数,引入了三维重建技术和三维扫描技术㊂三维重建技术基于立体视觉原理,即通过分析同一物体在不同立体环境下的图像差异和视觉角度对应关系,来计算出物体的实际高度㊂这些技术能够获取断口的三维模型,从而提供更全面的形貌信息㊂随着测量图形从二维向三维的转变,计盒维数法的计算方法[18]也进行了相应的改进㊂计量单位由正方形变成立方体,这意味着测量的基本单位变得更加精确和全面㊂利用这种基本单位对三维重建后的断口进行覆盖测量,可以更准确地获取断口的几何特征㊂目前,在用计盒维数法进行断口分形分析中,常用的仪器有扫描电镜(S c a n n i n g E l e c t r o n M i c r o s c o p e, S E M)和激光共聚焦显微镜(L a s e rS c a n n i n g C o n f o c a lM i c r o s c o p e,L S C M或L S M)㊂有学者[19]利用扫描电镜通过改变载物台的垂直角度,对同一断口位置进行多次拍摄,将这些不同角度图像进行处理,计算其分形维数,并进行断口形貌的的三维重建㊂这种方法虽然在一定程度上地解决了传统计盒维数法缺少深度信息的缺陷,但所拍摄视场范围有限,需要多次操作,不仅繁琐还容易失误㊂激光共聚焦显微镜拍摄原理是利用激光通过逐点扫描的方式对断口表面区域进行扫描,并得到的断口形貌数据导入电脑通过三维重建技术获得断口表面图像㊂但是该技术缺点同样明显:其景深虽比一般光学显微镜大,但对于高度相差较大的金属断口其景深又远远不足,需要样品具有相对平整的表面才可以获得清晰的图像,分析断口有很大的局限性㊂用三维体视显微镜(S m a r t z o o m5)观察断口形貌,能够提供立体视觉,可以在任意方向上截取剖面图,更加直观地观察和分析断口,具有高分辨率㊁大视场和大景深的优势,能够大视野的条件下捕捉到断口表面的细微特征和结构㊂相比于扫描电镜和激光共聚焦显微镜,其操作简单直观,可以直接用显示屏观察断口的实时图像,并且可以及时调整以便于获得最佳的形貌信息用于研究㊂2三维体视显微技术断口分形研究2.1三维体视显微镜在断口分析中的特点本实验使用的实验仪器是三维体视显微镜S m a r t z o o m5,放大倍率为10ˑ~2020ˑ㊂结构如图2所示,三维体视显微镜,也称为立体显微镜,是一种能够提供三维立体视觉效果的显微镜㊂它的工作原理是:根据双目视差原理和光学成像原理,模拟人眼观察物体的视角,被观测物的光线经过物镜和变倍系统后,被分光镜分成两束,一束透过分光镜后,再由透镜组放大㊁棱镜组变向进入目镜,形成一个放大的虚像;另一束经分光镜表面反射后再经过反射镜进入相机,在相机的成像靶面上形成实像㊂通过双通道光路,可以同时观察到被观测物的立体图像,通过电脑设置观察角度来转动镜头的位置获取样品不同位置的信息,在显示器上实现三维立体效果㊂当观察到的断口形貌不理想时,可以随时移动样品位置,或者通过调节①和④在观察样的其他区域㊂此仪器的操作简单,对样品的选择没有太多要求,可以观察不同类型的断口,图像的形成原理基于光学放大,保证了断口原始数据的真实性㊂图2 三维体视显微镜用三维体视显微镜观察金属断口的表面形貌时,在电脑端设置好参数,通过镜头不断的自动聚焦,获取不同位置的形貌信息,经过图像处理,形成断口三维形貌立体图像,图像导出格式为1.c z i,需要注意的是在进行三维图像拍摄时,此时不能移动样品㊂将获得的断口形貌数据,通过处理转化为用于计盒维数法所需的网格坐标点㊂通过观察拉伸断口宏观形貌,可以发现图3(a )有明显的塑性变形,断口附近有缩颈现象,符合韧性断裂的特征;图3(b)的断口形貌呈阶梯状这是由于解理断裂产生的,在解理断裂中,裂纹沿特定的结晶学平面扩展,形成平坦的解理面㊂当多个解理面相交时,就会形成阶梯状的断口形貌,而解理断裂是脆性断裂的一种形式㊂其各元素含量如表1所示,从表中可以看出断口的化学成分符合国家标准G B /T700-2006‘碳素结构钢“的规定值㊂图3金属三维断口实拍图(单位:μm )501 第2期 李靖,等:基于三维体视分析技术对金属断口的分形研究表1 Q 235钢各元素含量与规定值C S i M n S P C r N i C u规定值0.12-0.20ɤ0.300.30-0.70ɤ0.045ɤ0.045ɤ0.30ɤ0.30ɤ0.30(a )拉伸韧性断口0.190.120.440.0110.0400.040.010.008(b )拉伸脆性断口0.160.110.460.0130.0190.010.010.0062.3 三维断口分形维数分析本研究根据断面图像网格节点的三维坐标,采用立体覆盖法[20],用小立方体覆盖断面㊂这种方法基于分形维数的基本定义,即分形集合的"盒子"数目随着盒子尺寸的减小而指数级增长㊂通过在每个尺度上划分盒子并计数满足特定条件的盒子数量,可以估算出分形维数㊂具体方法如下:在网格X -Y -Z 方向上用小立方体进行覆盖见图4:图4三维立体覆盖法示意图在平面上存在一个规则的正方形网格,在每个尺度为δ的网格单元中,有4个交点对应断裂面的4个高度:hi ,j ()㊁hi ,j +1()㊁hi +1,j ()和h (i +1,j +1)(其中1£i ,j £n -1,n 为裂缝面上每个剖面的采样点总数)㊂如果使用尺度为δ的立方体覆盖断裂面,则h (i ,j )㊁h (i ,j +1)㊁h (i +1,j )㊁h (i +1,j )和h (i +1,j +1)之间的最大差值决定了覆盖δ尺度内不规则表面所需的立方体数,即在参考平面的第(i ,j )网格单元的场中覆盖断裂面所需的立方体数N i ,j N i ,j =I N T 1/δ[m a x (hi ,j ()㊁hi ,j +1()㊁hi +1,j ()㊁hi +1,j (),hi +1,j +1()-m i n hi ,j ()㊁hi ,j +1()㊁hi +1,j ()㊁hi +1,j (),h (i +1,j +1)]+1{}(6)则覆盖整个断裂面所需的立方体总数为: N (δ)=ðn -1i ,j =1N i ,j (7)当断口表面呈分形时,通过改变尺度δ,得到不同的N (δ)值㊂N (δ)与δ的关系为:N δ()~δ-D (8)也可以表示为: l n (N δ())=-D l n δ+B (9)式(9)中D 为断口面的分形维数,B 为线性回归方程的截距㊂以试件的扫描实验数据作为基础,通过MA T L A B 编写程序来实现立方体覆盖法的计算过程㊂这样做的目的是建立N (δ)与δ之间的关系㊂通过这种方式,我们可以更深入地理解断口表面的分形特性,并为后续的分析提供有力支持㊂其中某试件的计算数据如下表2601 华北理工大学学报(自然科学版) 第46卷表2 立方体覆盖法计算得到的δ与N (δ)关系δN (δ)δN (δ)δN (δ)0.011148746720.11198801.6470.021********.2155403.280.0418104970.419466.420.082288550.830912.81 利用公式(9),可求出不同金属断口表面的分形维数,图5根据表2的数据点绘制关于l o g N (δ)与l o g δ的关系曲线㊂其计算结果为2.6985,从理论上说因为所观察的断口形貌处于三维空间,符合其分形维数取值范围2~3,具备合理性,同时也证明了断口具有分形特征㊂图5某试件的分形维数曲线Q 235B 钢拉伸断口脆性断裂和韧性断裂两种方式的分形维数见表3,表3中1-4号为韧性断口,5-8号为脆性断口㊂从表3中得到韧性断口的分形维取值范围:2.9021~2.9072数与R m 的相关系数:K=0.6862,与σs 的相关系数:K=0.4273㊂脆性断口的分形维数取值范围:2.9745~2.9956,与R m 的相关系数:K=(-0.8940),与σs 的相关系数:K=(-0.3696)㊂数据表明,拉伸断口的分形维数取值范围:2.9021~2.9956在理论范围(2~3)之内㊂抗拉强度(R m )与分形维数的相关系数:K=(-0.9886),屈服强度(σs )与分形维数的相关系数:K=(-0.9910),说明了抗拉强度(R m )和屈服强度(σs )与分形维数成负相关㊂表3 金属拉伸断口参数及分形维数D 编号12345678R m (M P a )538533551548421422430399σs (M P a )378371370375234250254245D2.90212.9052.90332.90722.98532.98832.97452.9956 通过试验结果发现:当金属的抗拉强度和屈服强度较高时,材料在受到拉伸力时更倾向于发生脆性断裂,断口表面相对平滑,分形维数较低㊂相反,如果金属的抗拉强度和屈服强度较低,其内部可能存在更多的缺陷和微裂纹,这些缺陷在受力时容易扩展并相互连接,导致断口形态更加复杂,分形维数较高㊂图6和图7分别为金属韧性㊁脆性断口情况图6金属韧性断口情况701 第2期 李靖,等:基于三维体视分析技术对金属断口的分形研究图7金属脆性断口情况Q 235B 钢冲击断口的分形维数见表4,数据表明:冲击断口的冲击值(a k )与分形维数成正相关(图7),即冲击值越大分形维数越大,表面越粗造㊂冲击断口的分形维数取值范围:2.7735~2.7955,与a k 的相关系数:K=0.9840㊂冲击韧性是衡量材料在受到冲击载荷时抵抗断裂的能力㊂当金属的冲击韧性较高时,其内部能够更有效地吸收和分散冲击能量,防止裂纹的快速扩展㊂这通常意味着断口表面会出现更多的塑性变形特征,如韧窝和撕裂棱,使得断口形态更加复杂和不规则,分形维数也相应增加㊂表4 金属冲击断口参数和分形维数D 编号123456a k (J /c m 2)101114153212629D 2.79552.79462.79532.77352.77822.7789图8金属冲击断口情况3金属断口三维重构三维重构[21-22]是通过计算机技术和其他相关技术,从多角度获取物体的图像或数据,然后利用这些信息来重建物体的三维模型㊂这种方法常用于那些难以直接检测和非破坏观察的物体上㊂金属断口进行无损分形维数计算的关键在于断口表面三维形貌重构㊂本实验用体视显微镜获取的断口表面三维形貌数据,通过MA T L A B 编写程序进行断口三维形貌的重构㊂做法如下:将三维体视显微镜获取的图像信息转化为三维坐标点(80ˑ80ˑ300μm ),使用r e a d m a t r i x (读取函数)函数读取文本文件中的数据,并将其转换为字符串类型㊂然后,使用s t r 2d o u b l e (数值转换函数)函数将字符串数据转换为双精度浮点数,使用p r e p a r e S u r f a c e D a t a (自定义曲线拟合函数)函数对数据进行曲面拟合,最后作平滑处理㊂结果与实际对比效果如图9:对比发现用三位体视显微镜拍摄的断口形貌数据经过处理之后与实际拍摄图相符,这验证了数据的真实性,确保分形维数值在合理的范围㊂801 华北理工大学学报(自然科学版) 第46卷图9三维重构图和实际形貌图4结论(1)断口分形分析技术向操作简易㊁不破坏样品㊁计算准确的方向发展,三维体视显微镜对比扫描电镜和激光共聚焦显微镜拍摄断口形貌具有简易操作,大视野,高景深等优势㊂三维体视显微镜获取的断口信息更丰富,所计算的分形维数值更精确,拍摄过程可实时观察,可以获得更好的数据信息㊂(2)用三维体视显微镜拍摄得到的分形数据更丰富,可以更精确的计算断口的分形维数㊂对所得数据进行分形维数计算,拉伸断口的抗拉强度(R m )与分形维数的相关系数:K=(-0.9886),屈服强度(σs )与分形维数的相关系数:K=(-0.9910),说明抗拉强度(R m )和屈服强度(σs )与分形维数成负相关㊂冲击断口中的冲击值与分形维数的相关系数为0.9840,说明冲击值与分形维数成正相关㊂金属抗拉强度和屈服强度高时,倾向于脆性断裂,断口平滑,分形维数低;强度低时,内部缺陷多,易形成复杂断口,分形维数高㊂冲击韧性高时,金属能有效吸收冲击能量,断口呈现塑性变形特征,形态复杂,分形维数增加㊂(3)用MA T L A B 对体视显微镜获得的断口形貌数据进行了三维重构,结果表明重构的图形与实际相符,为断口分析提供了新的检测方法,通过这种方式,可以更深入地理解断口表面的分形特性,并为断口后续的分析提供有力支持㊂参考文献:[1] W a n g Y ,W a n g W ,Z h a n g B ,e t a l .Ar e v i e wo nm i x e dm o d e f r a c t u r e o fm e t a l s [J ].E n g i n e e r i n g F r a c t u r eM e c h a n i c s ,2020,235(p r e p u b -l i s h ).[2] L uL ,P a nQ ,H a t t a rK ,e t a l .F a t i g u e a n d f r a c t u r e o f n a n o s t r u c t u r e dm e t a l s a n d a l l o y s [J ].M R SB u l l e t i n ,2021,46(3).[3] 熊伟腾,范金娟,王云英等.材料断口分形维数测量方法研究进展[J ].失效分析与预防,2019,14(01):66-73.[4] A l d j i aB ,B a c h i rM ,H o u r i aB .E v o l u t i o n o f t h e f r a c t a l d i m e n s i o n o f g r a n u l a rm a t e r i a l s i n f r a g m e n t a t i o n t e s t s [J ].G r a n u l a rM a t t e r ,2022,24(2).[5] Q i n g s h a nD ,J i e J i eA ,H a nL i n g M ,e t a l .R e v i e wa b o u t t h eA p p l i c a t i o no f F r a c t a lT h e o r y i n t h eR e s e a r c ho f P a c k a g i n g M a t e r i a l s [J ].M a t e r i a l s ,2021,14(4).[6] B o r i sG ,A n n aG ,E v g e n i j K ,e t a l .S t r e n g t h e q u a t i o n o f c o m p o s i t em a t e r i a l s a n d f r a c t a l d i m e n s i o n o f c r a c k s [J ].E n e r g y R e p o r t s ,2021,901 第2期 李靖,等:基于三维体视分析技术对金属断口的分形研究011华北理工大学学报(自然科学版)第46卷7(S5).[7] M a r i a A l e x a n d r aP,V l a d i m i r A l e x a n d r uP,V i o r e l P u i uP.S p a t i a l S e r i e s a n dF r a c t a lA n a l y s i sA s s o c i a t e dw i t hF r a c t u r eB e h a v i o u r o fU O2C e r a m i cM a t e r i a l[J].F r a c t a l a n dF r a c t i o n a l,2022,6(10).[8] W o j c i e c h M,R i c a r d oB,M a t e u s zK,e t a l.F r a c t a l d i m e n s i o nf o rb e n d i n g-t o r s i o nf a t i g u e f r a c t u r ec h a r a c t e r i s a t i o n[J].M e a s u r e m e n t,2021,184.[9]高珍鹏,霍光瑞,宫旭辉.高锰奥氏体低温钢拉伸断口开裂原因分析[J].材料开发与应用,2021,36(05):1-4.[10]冯柳,彭庆梁.扫描电镜在金属材料检测中的应用[J].世界有色金属,2020(16):208-209.[11]陈化宁.45钢滚杠轴断裂失效分析[J].机械工程师,2021(07):144-146+151.[12]吕盼盼.焊接接头疲劳断口的三维重构及损伤分析[D].南京:南京航空航天大学,2011.[13] K e n g oH,T o s h i oO,Z h i l e iW,e t a l.T h r e e-D i m e n s i o n a l A n a l y s i s o f F e r r i t eG r a i n sR e c r y s t a l l i z e d i nL o w-C a r b o n S t e e l d u r i n g A n n e a l i n g[J].M a t e r i a l s,2021,14(15).[14] H eY,Z h a n g R,M o h r m a n nS,e t a l.M e a s u r e m e n t a n dA n a l y s i s o fT h r e e-D i m e n s i o n a l S u r f a c eT o p o g r a p h y o f S a w nT i m b e r B a s e do nS c a n n i n g P r o b eM e t h o d[J].J o u r n a l o fR e n e w a b l eM a t e r i a l s,2022,10(12).[15] S h a oH,G u o Z,L iW,e t a l.T h r e e-d i m e n s i o n a l g e o m e t r y,p o r e p a r a m e t e r,a n d f r a c t a l c h a r a c t e r i s t i c a n a l y s e s o fm e d i u m-d e n s i t y f i b e r-b o a r db y X-r a y t o m o g r a p h y,c o u p l i n g w i t h s c a n n i n g e l e c t r o nm i c r o s c o p y a n dm e r c u r y i n t r u s i o n p o r o s i m e t r y[J].J o u r n a l o f B u i ld i n g P h y s-i c s,2020,44(4).[16] T a k a y u k i S,F a b i e nB,M a n a b uE,e t a l.I n v e r s ea n a l y s i so f t h er e l a t i o n s h i p b e t w e e nt h r e e-d i m e n s i o n a lm i c r o s t r u c t u r e sa n dt e n s i l ep r o p e r t i e s o f d u a l-p h a s e s t e e l s[J].M a t e r i a l sT o d a y C o mm u n i c a t i o n s,2022,33.[17]姜涛,徐维,苏壮壮.利用小岛法对砂岩S E M图像进行渗透率计算分析[J].华北科技学院学报,2018,15(05):54-59.[18]张亚衡,周宏伟,谢和平.粗糙表面分形维数估算的改进立方体覆盖法[J].岩石力学与工程学报,2005,(17):3192-3196.[19]王怀文,周宏伟,谢和平等.扫描电镜下断口表面的三维重建及分形维数的测量[J].实验力学,2008,(02):118-124.[20]黄长辉.金属材料断口三维形貌检测与表征分析[D].南昌:南昌航空大学,2010.[21] C e b r ián-R o b l e sD,O r t e g a-C a s a n o v a J.L o w c o s t3Du n d e r w a t e r s u r f a c e r e c o n s t r u c t i o n t e c h n i q u eb y i m a g e p r o c e s s i n g[J].O c e a nE n g i-n e e r i n g,2016,113.[22] F a n g,H u i h u a n g,X u,e t a l.3Dr e c o n s t r u c t i o no f c o a l p o r e n e t w o r k a n d i t s a p p l i c a t i o n i nC O2-E C B M p r o c e s s s i m u l a t i o na t l a b o r a t o r ys c a l e[J].F r o n t i e r s o fE a r t hS c i e n c e,2021,16(2).F r a c t a l S t u d y o fM e t a l F r a c t u r eB a s e d o nT h r e e -d i m e n s i o n a l S t e r e o s c o p i cA n a l y s i s T e c h n o l o g yL I J i n g 1,MO W e n -l i n g 1,4,D O N G Y i -s h e n g 2,J I A N GZ h i -c h a o 2,Z H A N G Q i n g -j u n 2,3(1.C o l l e g e o f S c i e n c e ,N o r t hC h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y ,T a n g s h a nH e b e o i 063210,C h i n a ;2.C o l l e g e o fM e t a l l u r g y a n dE n e r g y ,N o r t hC h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y ,T a n gs h a nH e b e i 063210,C h i n a ;3.C o m p r e h e n s i v eT e s t i n g a n dA n a l y z i n g C e n t e r ,N o r t hC h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y ,T a n g s h a nH e b e i 063210,C h i n a ;4.Y i s h e n g I n n o v a t i o nE d u c a t i o nB a s e ,N o r t hC h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y ,T a n g s h a nH e b e i 063210,C h i n a )K e y w o r d s :m e t a l f r a c t u r e ;f r a c t a l d i m e n s i o n ;b o x -c o u n t i n g d i m e n s i o n m e t h o d ;t h r e e -d i m e n s i o n a l s t e r e o s c o p i cm i c r o s c o p i c a n a l y s i s ;t h r e e -d i m e n s i o n a l r e c o n s t r u c t i o n A b s t r a c t :M e t a lf r a c t u r e sc o n t a i n c r u c i a li n f o r m a t i o n a b o u tt h e p r o p e r t i e s ,p e r f o r m a n c e ,a n d s e r v i c e p r o c e s so fm e t a lm a t e r i a l s ,s e r v i n g a s k e y e v i d e n c e f o r q u a l i t a t i v e a n a l y s i s a n d q u a n t i t a t i v e c h a r a c t e r i z a t i o n o f m e t a lf r a c t u r e s .T h e s t u d i e s s h o w t h a tf r a c t a ld i m e n s i o ni s c l o s e l y r e l a t e d t o m a t e r i a lf r a c t u r e p a r a m e t e r s ,b u t t r a d i t i o n a l t w o -d i m e n s i o n a l i m a g e a n a l y s i s i s d i f f i c u l t t o f u l l y r e v e a l t h e c h a r a c t e r i s t i c s o f f r a c t u r e s .I no r d e r t o g a i nad e e p e ru n d e r s t a n d i n g o f f r a c t u r em e c h a n i s m s a n d m a t e r i a l p r o p e r t i e s ,t h r e e -d i m e n s i o n a l m o r p h o l o g y t e c h n o l o g y h a s g r a d u a l l y b e c o m e a r e s e a r c h h o t s p o t .A m o n g a n a l y t i c a l i n s t r u m e n t s ,t h r e e -d i m e n s i o n a ls t e r e o m i c r o s c o p e sc a n p r o v i d e m o r ec o n v e n i e n ta n d a c c u r a t ef r a c t u r e i n f o r m a t i o n ,w h i c h c a nt h e n b e u s e dt oi n f e r m a t e r i a lf r a c t u r e p r o p e r t i e s b y c a l c u l a t i n g t h ef r a c t a l d i m e n s i o n .T h eb o x -c o u n t i n g d i m e n s i o na n a l y s i s m e t h o dh a sa d v a n t a g e ss u c ha se a s eo f i m p l e m e n t a t i o n a n d u n d e r s t a n d i n g ,w i d e a p p l i c a t i o n r a n g e ,g o o d s t a b i l i t y ,a n d s t r o n g i n t e r p r e t a b i l i t y .T h e t h r e e -d i m e n s i o n a lm o r p h o l o g y o ft h ef r a c t u r e w a so b t a i n e d u s i n g at h r e e -d i m e n s i o n a ls t e r e o m i c r o s c o p ea n d MA T L A B p r o g r a m ,a n dt h e f r a c t a ld i m e n s i o n w a sc a l c u l a t e d .E x p e r i m e n t sh a v es h o w nt h a t t h et e n s i l e s t r e n g t ha n d y i e l d s t r e n g t ho f t e n s i l e f r a c t u r e s a r en e g a t i v e l y c o r r e l a t e dw i t ht h e f r a c t a l d i m e n s i o n ,w h i l e t h e i m p a c t v a l u e o f i m p a c t f r a c t u r e s i s p o s i t i v e l y c o r r e l a t e dw i t h t h e f r a c t a l d i m e n s i o n .111 第2期 李靖,等:基于三维体视分析技术对金属断口的分形研究。

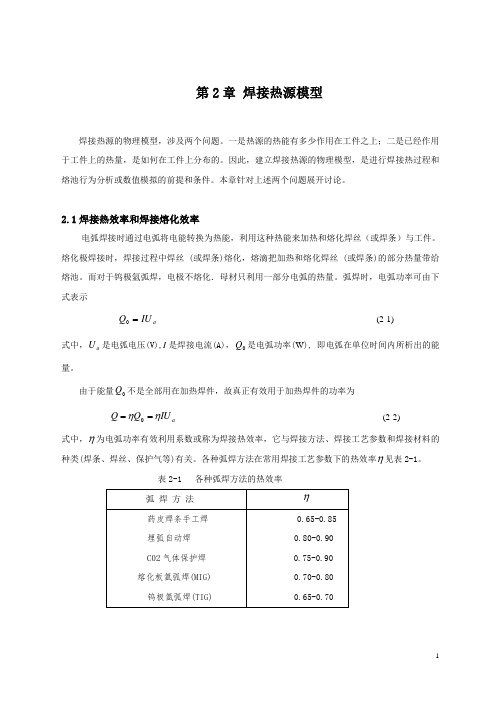

第2章+焊接热源模型

第2章 焊接热源模型焊接热源的物理模型,涉及两个问题。

一是热源的热能有多少作用在工件之上;二是已经作用于工件上的热量,是如何在工件上分布的。

因此,建立焊接热源的物理模型,是进行焊接热过程和熔池行为分析或数值模拟的前提和条件。

本章针对上述两个问题展开讨论。

2.1焊接热效率和焊接熔化效率电弧焊接时通过电弧将电能转换为热能,利用这种热能来加热和熔化焊丝(或焊条)与工件。

熔化极焊接时,焊接过程中焊丝 (或焊条)熔化,熔滴把加热和熔化焊丝 (或焊条)的部分热量带给熔池。

而对于钨极氩弧焊,电极不熔化.母材只利用一部分电弧的热量。

弧焊时,电弧功率可由下式表示a IU Q =0 (2-1)式中,a U 是电弧电压(V),I 是焊接电流(A),0Q 是电弧功率(W ), 即电弧在单位时间内所析出的能量。

由于能量0Q 不是全部用在加热焊件,故真正有效用于加热焊件的功率为a IU Q Q ηη==0 (2-2) 式中,η为电弧功率有效利用系数或称为焊接热效率,它与焊接方法、焊接工艺参数和焊接材料的种类(焊条、焊丝、保护气等)有关。

各种弧焊方法在常用焊接工艺参数下的热效率η见表2-1。

表2-1 各种弧焊方法的热效率在其他条件不变的情况下,η值随着弧长的增加、电弧电压的提高而下降,随着电弧电流的增大或电弧潜入熔池而增加。

应当指出,这里所说的热效率η,只是考虑焊件所能吸收到的热能。

实际上这部分热能一方面用于熔化金属而形成焊缝,另一方面则流失于焊件而造成热影响区。

η值并没有反映出这两部分热量的比例。

根据定义,电弧加热工件的热效率η是电弧在单位时间内输入到工件内部的热量Q 与电弧总功率0Q 的比值,即Q Q=η (2-3) 021Q Q Q +=η (2-4) 21Q Q Q += (2-5)式中,1Q —单位时间内熔化焊缝金属(处于液态m T T =时,m T 为熔点)所需的热量(包括熔化潜热);2Q —单位时间内使焊缝金属处于过热状态(m T T >)的热量和向焊缝四周传导热量的总和。

三维微观组织模拟及其表征分析技术的研究进展

3D-XRD)和 三 维 电 子 背 散 射 衍 射 技 术 (

t

hr

e

e

d

imen

s

i

ona

le

l

e

c

t

r

onba

cks

cபைடு நூலகம்

a

t

t

e

r

edd

i

f

f

r

a

c

t

i

on,3D-EBSD)。

进行了演变过程的数值 模 拟 方 法。 MC 法 在 材 料 微 观

01036

2020 年第 1 期(

51)卷

变规则。CA 法 目 前 广 泛 应 用 于 结 晶 与 凝 固、晶 粒 长

大与再结晶、相沉 淀 与 相 分 解、位 错 等 过 程 的 模 拟,特

别是在晶粒生长与再结晶演化过程中被众多研究学者

所使用。

许林等人 [8]基于 晶 粒 形 核、生 长 的 物 理 过 程 及 热

*

春1

要: 多晶材料的微观组织结构在一定程度上决定了其宏观力学性能,微观组织的三维仿真及其表征对于预

测和研究材料内部真实组织结构及其演化规律具有重要的意义。本文对目前常用的三维模拟方法与表征技术在

材料科学领域的应用进行了总结,叙述了目前常用的几种三维模拟方法及表征技术的基本原理,并对其最新研究

进展、研究热点以及难点进行了分析,提出了未来在材料科学领域中的研究内容与方向。

(

t

hr

e

e

d

imens

i

ona

lma

t

e

第四章 加工过程的智能监测与控制

图像匹配:图像分割后,对多幅图片进 行同名点匹配,从匹配结果中可以获得同一 目标在多幅图片上的视差,最后计算出该目 标的实际坐标。

左侧CCD

右侧CCD

4.1.2 智能监测与控制的内容

NC

传感器与检

程 序

加工中心

测系统

参数调 整、误 差补偿

预先建好的系 统控制模型

切削振动、变 形、温度、刀具 磨损、零件表面 质量、设备运行

状态...

监测、控制与 故障诊断

车间管理 MES系统

图 4-1 加工过程监测与控制实现流程

(1)加工过程仿真与优化:针对 不同零件的加工工艺、切削参数、进给 速度等加工过程中影响零件加工质量的各种参数,通过基于加工过程模型的 仿真,进行参数的预测和优化选取,生成优化的加工过程控制指令。

(2)过程监控与误差补偿:利用各种传感器、远程监控与故障诊断技术, 对加工过程中的振动、切削温度、刀具磨损、加工变形以及设备的运行状 态与健康状况进行监测;根据预先建立的系统控制模型,实时调整加工参 数,并对加工过程中产生的误差 进行实时补偿。

(3)通讯等其他辅助智能:将实时信息传递给远程监控与故障诊断系统, 以及车间管理MES系统。

4.1.3加工过程的智能监测与控制发展趋势 加工过程的智能监控技术的发展将主要包括: (1)加工过程监控更适合于精密加工和自适应控制的要求; (2)由单一信号的监控向多传感器、多信号监控的发展, 充分利用多传感器的功能来消除外界干扰,避免漏报误报 情况; (3)智能技术与加工过程监控结合更加紧密;充分利用智 能技术的优点,突出监控的智能性和柔性;提高监控系统 的可靠性和实用性。

3dec汉语翻译1

1引言1.1概述3DEC是一个三维数值方案的基础上不连续建模的离散单元法。

本方案的基础是广泛的测试数值制定二维版本,UDEC(艾塔斯卡2004年)。

3DEC模拟静态或动态负载的不连续的媒体(如节理岩体)的反应。

“非连续介质离散块的组合作为代表。

不连续性被视为块之间的边界条件;沿不连续的大位移和块的旋转是允许的。

个别区块表现为刚性或变形的材料。

变形块被分成一个网格的有限差分元素,并根据订明的线性或非线性应力应变法的每个元素的响应。

相对运动不连续性是运动也由线性或非线性力- 位移关系正常和剪切方向。

3DEC 有几个内置的材料行为模式,为完整的块和连续性,允许模拟响应代表不连续的地质,或类似的材料。

3DEC是基于拉格朗日计算方案这是非常适合模型的大动作和一个块状系统的变形。

3DEC的显着特征概括为:。

岩体为蓝本作为刚性或变形块的三维组合。

不连续性被视为之间的这些不同的边界相互作用块;联合行为是对这些相互作用的规定。

连续和不连续的联合模式可以生成一个统计基础。

直接从地质模型,可以建立一个联合结构映射。

3DEC采用一个明确的时间的解决方案的算法,可同时大位移和旋转,并允许时域计算。

图形设施许可证的3D对象的互动操作。

在图形屏幕模式,用户可以“移动”到模型,使地区无形的,可以更好的视觉效果。

这允许用户建立岩土分析模型,并立即观看3D的代表性。

这极大地方便了三维模型的生成和对结果的解释。

3DEC还包含强大的内置编程语言鱼(FLACish短;鱼最初是为我们的两维有限差分连续计划,后手)。

有鱼,你可以写自己的功能扩展3DEC的有效性。

鱼类提供了一个独特3DEC希望度身订造的分析,以满足特定需求的用户的能力。

3DEC版本4.11-2用户指南图形模式的例外,3DEC命令驱动(而不是菜单驱动)计算机程序。

一个菜单驱动程序虽然是首次容易学习,应用工程研究时,在3DEC命令驱动结构提供了几个优点:1。

输入“语言”是基于识别的单词的命令,允许您确定每个命令的应用程序和逻辑的方式轻松(例如,边界命令适用于模型的边界条件)。

潜油电机转子三维稳态温度场的分析与计算的开题报告

潜油电机转子三维稳态温度场的分析与计算的开题报告一、问题背景及意义潜油电机有广泛的应用领域,如油田开采、深海勘探等。

潜油电机转子在工作中由于外部环境的影响以及内部电流的热效应等因素,会产生大量热量,从而导致温度过高,严重时会影响潜油电机的工作效率和寿命,甚至导致故障、损坏和事故。

因此,对潜油电机转子的温度场进行分析与计算,对潜油电机的设计、优化和安全运行具有重要意义。

二、研究内容本项目旨在对潜油电机转子的稳态温度场进行分析与计算,具体包括以下内容:1. 对潜油电机转子的结构和工作原理进行研究,并确定计算模型和方法。

2. 运用数值模拟方法,建立潜油电机转子的三维稳态温度场模型,考虑外部环境、转子材料、内部电流等影响因素,并采用合适的网格剖分和求解算法对温度场进行计算。

3. 分析温度场分布情况,确定潜油电机转子的局部热点和温度梯度,研究其对潜油电机的影响。

4. 对模型进行验证和优化,确定保证潜油电机转子安全稳定运行的温度范围和参数。

三、研究方法本项目采用数值模拟方法,建立基于计算流体动力学(CFD)和热传导理论的潜油电机转子三维稳态温度场模型,并运用商用数值分析软件ANSYS进行计算和分析。

具体研究流程如下:1. 获取潜油电机转子的结构参数和工作参数,确定计算模型和方法。

2. 建立转子的三维几何模型,采用合适的网格剖分方法和求解算法,对转子进行数值模拟,并考虑外部环境和内部电流等影响因素,预测转子的稳态温度场分布。

3. 对温度场分布进行分析和优化,确定转子的局部热点和温度梯度,研究其对潜油电机性能和安全的影响。

4. 对模型进行验证和修正,确定保证潜油电机转子安全稳定运行的温度范围和参数。

四、预期结果通过上述研究方法,本项目预期得到以下结果:1. 建立基于CFD和热传导理论的潜油电机转子三维稳态温度场模型,为潜油电机的设计和优化提供理论支持。

2. 分析温度场分布情况,确定潜油电机转子的局部热点和温度梯度,为潜油电机的安全运行提供依据。

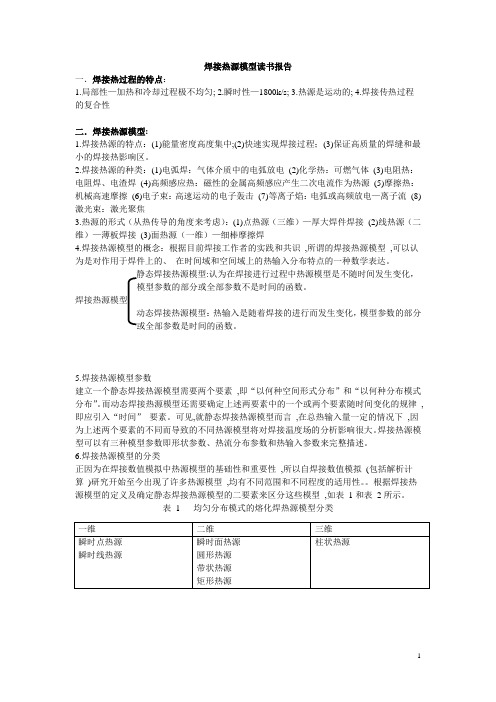

焊接热源模型读书报告1

焊接热源模型读书报告一.焊接热过程的特点:1.局部性—加热和冷却过程极不均匀;2.瞬时性—1800k/s;3.热源是运动的;4.焊接传热过程的复合性二.焊接热源模型:1.焊接热源的特点:(1)能量密度高度集中;(2)快速实现焊接过程;(3)保证高质量的焊缝和最小的焊接热影响区。

2.焊接热源的种类:(1)电弧焊:气体介质中的电弧放电(2)化学热:可燃气体(3)电阻热:电阻焊、电渣焊(4)高频感应热:磁性的金属高频感应产生二次电流作为热源(5)摩擦热:机械高速摩擦(6)电子束:高速运动的电子轰击(7)等离子焰:电弧或高频放电—离子流(8) 激光束:激光聚焦3.热源的形式(从热传导的角度来考虑):(1)点热源(三维)—厚大焊件焊接(2)线热源(二维)—薄板焊接(3)面热源(一维)—细棒摩擦焊4.焊接热源模型的概念:根据目前焊接工作者的实践和共识,所谓的焊接热源模型,可以认为是对作用于焊件上的、在时间域和空间域上的热输入分布特点的一种数学表达。

静态焊接热源模型:认为在焊接进行过程中热源模型是不随时间发生变化,模型参数的部分或全部参数不是时间的函数。

焊接热源模型动态焊接热源模型:热输入是随着焊接的进行而发生变化,模型参数的部分或全部参数是时间的函数。

5.焊接热源模型参数建立一个静态焊接热源模型需要两个要素,即“以何种空间形式分布”和“以何种分布模式分布”。

而动态焊接热源模型还需要确定上述两要素中的一个或两个要素随时间变化的规律,即应引入“时间”要素。

可见,就静态焊接热源模型而言,在总热输入量一定的情况下,因为上述两个要素的不同而导致的不同热源模型将对焊接温度场的分析影响很大。

焊接热源模型可以有三种模型参数即形状参数、热流分布参数和热输入参数来完整描述。

6.焊接热源模型的分类正因为在焊接数值模拟中热源模型的基础性和重要性,所以自焊接数值模拟(包括解析计算)研究开始至今出现了许多热源模型,均有不同范围和不同程度的适用性。

三维感应测井基础理论及实验研究的开题报告

三维感应测井基础理论及实验研究的开题报告

一、选题来源:本课题来自于研究生的研究方向,也是实地勘探所需的一项技术。

二、选题意义:

三维感应测井技术是一种对地下岩层进行非破坏性检测的技术。

它具有精度高、覆盖范围广和对岩性变化具有较高的识别能力等优点。

目前,三维感应测井技术在石油、天然气、地球物理等多个领域广泛应用,并取得了显著成果。

因此,深入研究三

维感应测井技术的基础理论和实验研究具有重要的理论和实际意义。

三、研究内容:

1. 三维感应测井技术的基础理论研究,包括感应测井的原理、测量方法、数学模型等方面的研究;

2. 三维感应测井的实验研究,包括对实验样本的采集和制备、对应力场和温度场的测量、对测量数据的分析和处理等方面的研究;

3. 分析三维感应测井技术在地下岩层研究、突破性新发现、岩性变化识别等方面的应用潜力。

四、研究方法:

本研究主要采用实验研究和理论分析相结合的研究方法,其中,实验研究主要包括样本采集、制备和实验测试,理论研究主要采用数学模型和计算机模拟相结合的方

法进行。

五、研究进展:

目前本研究已完成了三维感应测井技术的原理和基础模型的研究,正在进行实验样本采集和制备工作,预计将于下个月开始实验测试。

六、研究意义:

本研究的成果将为三维感应测井技术的发展提供理论基础和实验支持,为地下岩层结构研究和突破性新发现提供重要的技术手段和方法。

同时,该研究的技术成果,

在石油、天然气、地球物理等领域的应用将具有重要的实践价值。

面向密闭空间内外温度的时序预测模型

装备环境工程第20卷第11期·166·EQUIPMENT ENVIRONMENTAL ENGINEERING2023年11月面向密闭空间内外温度的时序预测模型周俊炎1,王竟成1,舒畅1,黄伦1,张志豪1,张凯2(1.西南技术工程研究所,重庆 400039;2.甘肃敦煌大气环境材料腐蚀国家野外科学观测研究站,甘肃 敦煌 736202)摘要:目的研究密闭空间条件下已知外部温度时间序列对内部实时温度的预测推理问题。

方法选取密闭空间内外温度时序预测典型场景,抽象为多变量时间序列预测问题,分析变量间的关联性和依赖性。

借鉴特征融合、注意力机制、多任务模型等思路,结合物理机制与数据特征,基于长短期记忆网络基本网络单元,构建密闭空间内外温度时序预测模型,并在万宁、敦煌、漠河对某型密闭空间进行数据采样,基于三地数据集进行不同模型试验。

结果多变量模型比单变量模型具有更好性能,注意力机制对该场景没有显著性能提升,结合物理机制的模型结构设计充分考虑了变量之间的关联性和依赖性,能显著提升预测精度,双输入双输出的多变量时序预测模型具有相对最高的精度和最稳定的鲁棒性,是面向密闭空间内外温度时序预测的相对最优模型。

结论研究结论可指导密闭空间其他环境特征建模,研究思路可为其他多变量时序建模问题中变量之间的关联性、依赖性分析提供参考。

关键词:密闭空间;内外温度;时序预测;物理机制;多变量时间序列;长短期记忆网络中图分类号:TP391 文献标识码:A 文章编号:1672-9242(2023)11-0166-11DOI:10.7643/ issn.1672-9242.2023.11.021Time Series Prediction Model for Internal and ExternalTemperature of Confined SpaceZHOU Jun-yan1, WANG Jing-cheng1, SHU Chang1, HUANG Lun1, ZHANG Zhi-hao1, ZHANG Kai2(1. Southwest Institute of Technology and Engineering, Chongqing 400039, China; 2. Dunhuang Atmospheric MaterialCorrosion Field National Observation and Research Station, Gansu Dunhuang 736202, China)ABSTRACT: Research on the prediction and inference problem of known external temperature time series for internal real-time temperature under confined space conditions. Typical scenarios of internal and external temperature time series prediction in confined spacewere selected, which was abstracted as a multi-variable time series prediction problem, and the correlation and dependence analysis among variables were the key difficulties. By referring to the ideas of feature fusion, attention mechanism and multi-task model, combined with the physical mechanism and data characteristics, and based on the basic network unit of long and short term memory network, the internal and external temperature time series prediction model of confined space was constructed. The data of a certain type of confined space was collected in Wanning, Dunhuang and Mohe, and different model experiments were carried out based on the data sets of the three places. The multi-variable model had better performance than the univariable model, and the attention mechanism did not significantly improve the performance of this scenario. The model structure design combined with the physical mechanism fully considered the correlation and dependence between variables,收稿日期:2023-02-15;修订日期:2023-05-10Received:2023-02-15;Revised:2023-05-10引文格式:周俊炎, 王竟成, 舒畅, 等. 面向密闭空间内外温度的时序预测模型[J]. 装备环境工程, 2023, 20(11): 166-176.ZHOU Jun-yan, WANG Jing-cheng, SHU Chang, et al. Time Series Prediction Model for Internal and External Temperature of Confined Space[J]. Equipment Environmental Engineering, 2023, 20(11): 166-176.第20卷第11期周俊炎,等:面向密闭空间内外温度的时序预测模型·167·which could significantly improve the prediction accuracy. The multi-variable time series prediction model with double input and double output had the highest accuracy and the most stable robustness. It was a relatively optimal model for the prediction of internal and external temperature time series in confined space. The research conclusions can guide the modeling of other en-vironmental characteristics in confined space, and the research ideas can provide references for the correlation and dependency analysis among variables in other multi-variable sequential modeling problems.KEY WORDS: confined space; internal and external temperature; time series prediction; physical mechanism; multi-variable time series; long and short term memory network工业、军事领域中存在大量密闭空间,密闭空间是指与外界相对隔离,进出口受限,自然通风不良,密封式或半密封式的空间。

一种铁素体-奥氏体相变动力学模型

收稿日期:2022-07-14基金项目:国家自然科学基金面上资助项目(51774082).作者简介:蓝慧芳(1981-)ꎬ女ꎬ山东烟台人ꎬ东北大学副教授.第44卷第7期2023年7月东北大学学报(自然科学版)JournalofNortheasternUniversity(NaturalScience)Vol.44ꎬNo.7Jul.2023㊀doi:10.12068/j.issn.1005-3026.2023.07.004一种铁素体-奥氏体相变动力学模型蓝慧芳ꎬ柳泽阳ꎬ武梦如(东北大学轧制技术及连轧自动化国家重点实验室ꎬ辽宁沈阳㊀110819)摘㊀㊀㊀要:基于混合模型及吉布斯能量平衡模型思想ꎬ建立了一种简单的吉布斯能量平衡模型ꎬ应用于Fe-C-Mn低碳钢在780ħ两相区等温过程中的铁素体向奥氏体相变模拟ꎬ并分析了三种吉布斯自由能㊁有效晶粒尺寸㊁元素分布等对相变的影响.结果表明ꎬ有效晶粒尺寸及界面迁移率影响相变速率ꎬ但对最终奥氏体体积分数无影响ꎻ相变过程中相界面处锰元素的富集导致的能量耗散同时降低了相变速率及最终奥氏体体积分数.对模拟结果进行实验验证ꎬ表明模拟结果与实验结果吻合良好.关㊀键㊀词:相变动力学ꎻ吉布斯能量平衡ꎻ铁素体-奥氏体相变ꎻ溶质拖曳效应中图分类号:TG111 5㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1005-3026(2023)07-0938-06AKineticModelforFerrite ̄AusteniteTransformationLANHui ̄fangꎬLIUZe ̄yangꎬWUMeng ̄ru(StateKeyLaboratoryofRollingandAutomationꎬNortheasternUniversityꎬShenyang110819ꎬChina.Correspondingauthor:LANHui ̄fangꎬE ̄mail:lanhf@ral.neu.edu.cn)Abstract:InthispaperꎬbasedontheconceptsofmixedmodelandGibbsenergybalancemodelꎬasimpleGibbsenergybalancemodelwasestablishedtosimulatetheferrite ̄austenitetransformationofFe ̄C ̄Mnlowcarbonsteelduringtheintercriticalannealingat780ħ.TheeffectsofGibbsfreeenergyꎬeffectivegrainsizeandalloyingdistributiononthetransformationwerestudied.Theresultsshowthattheinitialeffectivegrainsizeandinterfacialmobilitygreatlyaffectedthekineticsofphasetransformationꎬwhiletheyhadlittleeffectonthefinalvolumefractionoftheaustenite.ThedissipationenergycausedbytheMnenrichmentattheinterfaceduringphasetransformationsloweddownthetransformationkineticsandreducedthefinalvolumefractionoftheaustenite.Itisfoundthatthemodellingresultsaboveareingoodaccordancewiththeexperimentalones.Keywords:phasetransformationkineticsꎻGibbsenergybalanceꎻferrite ̄austenitetransformationꎻsolutedrageffect㊀㊀铁素体-奥氏体相变在钢铁行业的研究中具有非常重要的意义ꎬ工业钢的组织和性能依附于奥氏体冷却之后形成的各种相[1].关于奥氏体向铁素体相变的冷却过程已得到广泛研究[2]ꎻ相反的ꎬ对铁素体向奥氏体相变的加热过程研究相对较少.在加热过程中ꎬ奥氏体相变形核和长大受到诸多因素的影响.对于相变发生前的初始组织ꎬ如再结晶状态㊁第二相分布等ꎬ由于缺陷密度及空间碳分布差异ꎬ将在很大程度上影响奥氏体相变动力学[3-4]ꎬ导致奥氏体冷却后所形成的组织(例如铁素体晶粒尺寸㊁马氏体相变分数与分布等)出现差异.对于加热过程的晶粒长大来说ꎬ相变过程中组织难以实时观测ꎬ加之再结晶与奥氏体相变的相互作用[5-6]ꎬ使双相钢加热过程中对于相变及组织演变规律的研究具有挑战性.除了上述影响因素外ꎬ研究奥氏体的形成存在诸多挑战:加热时形成的奥氏体在冷却时又转化为不同的产物相ꎬ因此很难直接观察加热时形成的奥氏体ꎻ升温使奥氏体形成动力学的研究变得困难ꎬ初始组织的相分布和形态会影响奥氏体的形成过程ꎬ因此必须从不同的初始组织开始研究ꎬ这增加了所需的实验数量[7].这也是多年以来奥氏体逆相相对较少的原因.鉴于实验研究高温奥氏体化带来的不便ꎬ运用相关相变模型模拟相变过程成为可行之路.近些年来ꎬ人们已经提出了不同的生长模型来描述铁素体-奥氏体相变ꎬ其中运用较多的为:扩散控制模型[8]㊁界面控制模型[9]及混合模型[10].混合生长模型同时考虑了溶质扩散和界面迁移率的影响ꎬ与实验结果吻合较好[11].研究表明扩散控制模型与界面控制模型均为混合模型的一种极端情况[12-13]ꎬ因而在最近的研究中ꎬ混合生长模型被广泛使用[14].但是传统的混合模型主要考虑的是Fe-C二元体系ꎬ将其他合金元素的影响整合到了比例因子中ꎬ较难对其进行深入讨论.Mecozzi等[7]提出了基于Fe-C-Mn三元体系的等温铁素体向奥氏体转变的半解析混合模型ꎬ并对铁素体到奥氏体转变的扩散控制㊁界面控制和混合模型进行了比较研究.然而ꎬ他们没有对模型模拟结果进行实验验证.陈浩等提出了一个基于混合模型和溶质拖曳效应的吉布斯能量平衡(GibbsenergybalanceꎬGEB)模型[15]ꎬ该模型考虑了碳和其他替代元素的扩散ꎬ可以解释奥氏体ң贝氏体㊁奥氏体ң铁素体出现的停滞现象ꎬ但尚未应用于反向转变.安栋等基于混合模型的概念ꎬ建立了铁素体向奥氏体转变的吉布斯能量平衡模型[16]ꎬ并应用于Fe-C-Mn和Fe-C-Mn-Si合金在760ħ下的铁素体向奥氏体转变.模型预测的相变动力学与膨胀测量的结果比较接近ꎬ但未给出合金元素扩散对于相变过程影响的相关解释.本文基于半解析混合模型与吉布斯能量平衡模型ꎬ建立了一种简单的吉布斯能量平衡模型ꎬ模拟了Fe-0 1C-2Mn在加热过程中的相变动力学.将不同影响因素对奥氏体化相变过程的影响进行了讨论ꎬ并将模拟结果与实验进行了比较.1㊀GEB模型的建立吉布斯能量平衡模型的基本原理为[15]:相变过程的化学驱动力ΔGchem等于置换原子在相界面内再分配而引起的吉布斯自由能耗散ΔGdiff和界面移动带来的摩擦引起的吉布斯自由能耗散ΔGfricꎬ即ΔGchem=ΔGdiff+ΔGfric.(1)1 1㊀化学驱动力ΔGchem的计算铁素体向奥氏体加热过程相变的化学驱动力ΔGchem采用混合模型[7]进行计算.相关假设条件为:忽略奥氏体的形核过程ꎬ认为在计算区域(研究相变区域的一半长度为L)的最左边位置存在一个初始半径为sγꎬ0的奥氏体ꎬ该奥氏体由相变开始时具有共析碳成分为xPc的珠光体转变而来ꎬ其余部分为铁素体基体(L-sγꎬ0).随相变的进行ꎬ奥氏体长大ꎻ在t时刻时ꎬ界面迁移至z=sγ处(z为到奥氏体中心的距离)ꎬ此时奥氏体内部的碳分布如图1所示.由于碳在铁素体内部扩散速率远大于奥氏体ꎬ认为在相变过程中碳的摩尔分数始终等于平衡值xαꎬeqc.图1㊀碳的摩尔分数分布示意图Fig 1㊀Schematicofthemolarfractiondistributionofthecarbon㊀㊀根据半解析模型的假设ꎬ在奥氏体中存在与扩散距离z呈指数关系碳的摩尔分数为xc(tꎬz)=xγꎬhc+(xγꎬα/γc-xγꎬhc)cosh(z/z0)-1cosh(sγ/z0)-1.(2)式中:xγꎬhc为奥氏体中心碳的摩尔分数ꎻxγꎬα/γc为界面处奥氏体侧碳的摩尔分数ꎻxc(tꎬs)=xγꎬα/γcꎻz0为奥氏体相中碳分布曲线的宽度ꎬz0≫sγ.铁素体向奥氏体相变的化学驱动力ΔGchem可由式(3)计算[7]:ΔGchem=χ(xγꎬα/γc-xγꎬeqc).(3)新相奥氏体的生长速率v可由式(4)计算:v=MΔGchem.(4)式中:M为界面迁移率ꎬM的数值可由M=M0exp-QRTæèçöø÷计算ꎬM0为界面迁移率因子ꎻQ为激活能ꎻR为气体常数ꎻT为温度ꎬK.相变过程中界面处碳扩散通量守恒ꎬ即v(xγꎬα/γc-xαꎬeqc)=-Dγcdxcdzz=sγ.(5)为简化计算ꎬ假设z0≫sγ>sγꎬ0ꎬ结合式(1)~式(5)可推导出奥氏体相界面碳的摩尔分数xγꎬα/γc的解析表达式:939第7期㊀㊀㊀蓝慧芳等:一种铁素体-奥氏体相变动力学模型㊀㊀㊀㊀xγꎬα/γc=12Asγ[(AsγΔxc-3)+(AsγΔxc-3)2+12sγꎬ0A(xpc-xαꎬeqc)+xαꎬeqc.(6)式中:A=Mχ/DγcꎻΔxc=xγꎬeqc-xαꎬeqc.化学驱动力为ΔGchem=χ12Asγ[(AsγΔxc-3)+(AsγΔxc-3)2+12sγꎬ0A(xpc-xαꎬeqc)]+xαꎬeqc-xγꎬeqc{}.(7)1 2㊀自由能耗散ΔGdiff和ΔGfric的计算采用溶质拖曳模型[17]计算溶质原子在界面内再分配引起的吉布斯自由能耗散ΔGdiff.相变过程中ꎬ合金元素在界面处偏聚形成一个楔形的化学势阱ꎬ如图2所示ꎬ并且其深度与原子偏聚程度有关.其中μα和μγ分别为溶质原子在铁素体和图2㊀α/γ界面处Mn化学势阱示意图Fig 2㊀SchematicdiagramofthechemicpotentialwelloftheMnelementattheα/γinterface奥氏体相中的化学势ꎬΔE为Mn在铁素体和奥氏体中化学势之差的一半ꎬE0为结合能ꎬh为界面厚度的一半.根据上述假设ꎬ溶质原子耗散能ΔGdiff可由式(8)计算:ΔGdiff=-ʏ+h-h[C(y)-C0]dE(y)dydy.(8)式中:y为距界面的距离ꎻC0为合金中溶质Mn的标称分数ꎻC(y)为界面处溶质Mn随距离y变化的分数ꎻE(y)为图中随距离y变化的合金元素Mn的化学势.界面处置换元素的分布应满足菲克第二定律公式:∂∂yDint∂C(y)∂y+DintC(y)RT∂E(y)∂y+vC(y)[]=0.(9)式中ꎬDint为溶质原子在界面处的扩散系数.综合式(8)㊁式(9)可得到ΔGdiff的解析表达式:ΔGdiff=-RTC0-a2V1+a-b2V1+b+a2[1-exp(-V(1+a))](1+a)2+b2[1-exp(-V(1+b))](1+b)2-{ab[1-exp(-V(1+a))][1-exp(-V(1+b))](1+a)(1+b)}.(10)式中:Vꎬaꎬb为无量纲量ꎻV=vhDintꎻa=1V(ΔE-E0)RTꎻb=1V(ΔE+E0)RT.界面迁移造成的自由能耗散ΔGfric计算式为ΔGfric=vM.(11)式中:v为生长速率.1 3㊀模拟条件模拟选取质量分数为0 1%C-2%Mn的低碳钢.模拟工艺为:780ħ下铁素体向奥氏体的等温转变.碳在奥氏体中的扩散系数为1 5ˑ10-5ˑexp(-142100/RT)/(m2 s-1)[18].界面厚度2h为0 5nm[19].锰的结合能E0为9 9(kJ mol-1)[20].锰在界面的扩散系数DMn取Mn在奥氏体㊁铁素体内以及铁素体晶界处的锰元素扩散系数的几何平均值[20]ꎬ可由DICTRA[21]计算得到.碳平衡的摩尔分数xpcꎬxαꎬeqcꎬxγꎬeqcꎬMn的化学势差的一半ΔE㊁热力学比例因子χ均可由Thermo ̄calc计算[22].激活能Q为140(kJ mol-1)[23]ꎬ气体常数R=8 314J/(mol K).M0为0 5~0 005mol mJ-1s-1ꎬ在文献报道的取值范围内[24].计算区域长度L的大小由不同的奥氏体初始尺寸决定[7]ꎬ计算可知:L=xpc-xαꎬeqcx0c-xαꎬeqcsγꎬ0.(12)式中ꎬx0c为合金基体碳的摩尔分数.2㊀实验材料及方法实验材料选取质量分数为0 1%C-2%Mn㊁初始组织为铁素体+渗碳体的冷轧钢板.实验工艺如图3所示.分别以5ħ/s和80ħ/s的速度升至780ħꎬ等温300sꎬ随后加热至900ħꎬ保温30sꎬ以确定等温阶段奥氏体体积分数ꎬ随后以049东北大学学报(自然科学版)㊀㊀㊀第44卷㊀㊀80ħ/s的速度冷却至室温ꎬ如图3a所示ꎻ以5ħ/s的速度升至660ħꎬ保温100sꎬ使其发生再结晶ꎬ随后以5ħ/s的速度升至780ħꎬ等温300sꎬ再升温至900ħꎬ保温30sꎬ最后以80ħ/s的速度冷却至室温ꎬ如图3b所示.图3㊀奥氏体化工艺示意图Fig 3㊀Schematicdiagramofaustenitizationprocess(a) 加热等温ꎻ(b) 再结晶处理.3㊀结果与讨论3 1㊀模拟结果与实验结果对比80ħ/s加热等温工艺下模拟得到能量变化情况及模拟与实验得到不同时间下的新相奥氏体如图4所示.采用吉布斯自由能平衡模型及混合模型获得的80ħ/s加热至780ħ等温250s的模拟结果及实验结果如图4a所示.可知ꎬGEB模型的计算结果与实验结果吻合较好ꎬ而混合模型所计算的最终奥氏体体积分数偏高ꎬ可见GEB模型预测结果更加准确.对GEB模型的模拟结果进行分析发现ꎬ在0~25s阶段ꎬ相变进行迅速ꎬ奥氏体体积分数达到50%左右ꎻ25~100s阶段ꎬ相变速率较慢ꎬ奥氏体体积分数逐渐增大至60%ꎻ超过100s后ꎬ相变基本停止ꎬ奥氏体体积分数基本不再发生改变.而混合模型不论是相变速率还是奥氏体体积分数都要高于GEB模型.由于GEB模型是在混合模型的基础上加入溶质拖曳效应ꎬ导致合金元素在界面处扩散而引起的耗散能ΔGdiff成为相变过程的阻力ꎬ因此ΔGdiff不仅降低了相变速率ꎬ还导致最终奥氏体体积分数的降低.在GEB模型预测的等温转变过程中ꎬ化学驱动力ΔGchem(实线)㊁合金元素扩散引起的吉布斯自由能耗散ΔGdiff(点划线)㊁界面造成的自由能耗散ΔGfric(点线)与自由能耗散之和ΔGdiff+ΔGfric(虚线)随界面速率的变化ꎬ两曲线的交点即为发生相变时的驱动力及界面移动的临界速率ꎬ如图4b所示.可知ꎬ当奥氏体尺寸增大后ꎬΔGchem曲线向低能量㊁低界面迁移速率方向改变ꎬ即随相变的进行ꎬ奥氏体不断长大ꎬ相变的驱动力降低.对于ΔGdiff曲线ꎬ在低界面迁移速率(v<10-8m/s)下ꎬΔGdiff基本无变化(~10J mol-1)ꎻ随界面速率增大ꎬΔGdiff逐渐增大至3ˑ10-6m/s处的峰值ꎬ此后随界面速率增大ΔGdiff逐渐降低.对于ΔGfric曲线ꎬ在低界面迁移速率阶段约为0ꎬ随图4㊀奥氏体体积分数随时间变化及能量耗散随速度的变化Fig 4㊀Austenitevolumefractionwithtimeandenergydissipationwithvelocity(a) GEB模型㊁混合模型与实验结果ꎻ(b) 不同吉布斯自由能与界面速率的关系.149第7期㊀㊀㊀蓝慧芳等:一种铁素体-奥氏体相变动力学模型㊀㊀界面速率的增加ꎬΔGfric不断增加ꎬ呈上升趋势.对于总耗散能ΔGdiff+ΔGfric曲线ꎬ在低界面速率阶段ꎬ耗散能主要由ΔGdiff控制ꎻ在中界面迁移速率(10-6m/s<v<10-8m/s)阶段ꎬ总耗散能由两者共同控制ꎻ在高界面速率阶段(v>10-6m/s)ꎬ总耗散能主要由ΔGfric控制.分析ΔGchem曲线与ΔGdiff+ΔGfric曲线的交点可以发现ꎬ随奥氏体尺寸增加ꎬ交点处的界面迁移速率降低ꎬ这可以解释图4a中随相变的进行ꎬ相变速率越来越慢.3 2㊀有效晶粒尺寸的影响有效晶粒尺寸对相变的影响如图5所示.GEB模型计算的有效晶粒尺寸L不同时奥氏体体积分数随时间的变化如图5a所示ꎬ并与实验数据进行了对比.可知ꎬ随有效晶粒尺寸L的减小ꎬ相变速率加快ꎬ但其最终的稳定奥氏体体积分数基本不变.以80ħ/s的速度加热时ꎬ在加热阶段基本不发生或很少发生再结晶ꎬ有效晶粒尺寸最小ꎬ相变速率最快ꎻ经过660ħ等温100s后ꎬ再结晶比较充分ꎬ晶粒尺寸最大ꎬ等温阶段的相变速率最慢ꎻ5ħ/s的速率加热时ꎬ部分发生了再结晶ꎬ晶粒尺寸介于两者之间ꎬ因而相变速率介于两者之间.不同有效晶粒尺寸L对应的化学驱动力ΔGchem㊁耗散能之和ΔGdiff+ΔGfric随界面迁移速率的变化如图5b所示.分析不同L化学驱动力曲线与耗散能之和曲线的交点ꎬ可知ꎬL较小的奥氏体具有更高的化学驱动力及更快的界面迁移速率ꎬ这是因为随晶粒尺寸的减小ꎬ元素扩散距离减小ꎻ晶粒尺寸的减小会使单位面积内的晶粒数量增多ꎬ晶界面积更大ꎬ增加了形核的位置及数量ꎬ使得相变速率加快ꎬ这解释了有效晶粒尺寸较小的奥氏体相变速率相对更快的现象.图5㊀有效晶粒尺寸对相变的影响Fig 5㊀Effectoftheeffectivegrainsizeonphasetransformation(a) 奥氏体体积分数与等温时间的关系ꎻ(b) 吉布斯自由能与界面速度的关系.3 3㊀界面处合金元素的分布GEB模型同样可以预测相变过程中界面处合金元素(本文为锰)的分布ꎬ图6为GEB模型预测的780ħ等温相变过程中界面处Mn的质量分数随界面位置的变化.由图可知ꎬ在高界面迁移速率(v=10-5m/s)下ꎬ相变速率较快ꎬ相变主要由碳元素扩散控制ꎬ锰元素基本不发生扩散ꎬ界面处Mn的质量分数基本保持不变ꎻ在中界面迁移速率(v=4ˑ10-7m/s)下ꎬMn开始发生扩散ꎬ对相变有所影响ꎬ界面处出现了Mn的富集ꎬ从而导致Mn尖峰的形成ꎻ随相变继续进行ꎬ界面迁移速率进一步降低(v=10-9m/s)ꎬ此时相变已处于末期ꎬ主要由Mn扩散控制ꎬMn的尖峰也随之继续增高.这种相变过程中界面处出现的Mn元素富集导致产生较大的耗散能ꎬ从而抑制相变的进行.观察奥氏体侧Mn的质量分数可以发现ꎬ在高界面迁移速率情况下ꎬ奥氏体侧与基体Mn的质量分数接近ꎻ随相变速率进一步降低ꎬ相变接近停止时ꎬ奥氏体侧高于基体Mn的质量分数ꎬ即相变过程中出现了Mn的分配.图6㊀Mn元素在界面处分布情况Fig 6㊀DistributionoftheMnelementattheinterface249东北大学学报(自然科学版)㊀㊀㊀第44卷4㊀结㊀㊀论1)通过将混合模型与GEB模型相结合ꎬ建立了一个简单的GEB模型ꎬ并与实验进行了对比ꎬ模拟结果与实验结果吻合较好.2)合金元素扩散引起的自由能耗散不仅降低了相变速率ꎬ还导致最终奥氏体体积分数减少.3)不同的有效晶粒尺寸只影响了相变速率ꎬ对于最终的相变结果几乎没有影响.4)在相变过程中ꎬ锰在界面处出现了分布尖峰ꎬ离界面距离越远Mn的质量分数越低ꎬ最终趋近于一个稳定值.参考文献:[1]㊀GounéMꎬDanoixFꎬÅgrenJꎬetal.Overviewofthecurrentissuesinaustenitetoferritetransformationandtheroleofmigratinginterfacesthereinforlowalloyedsteels[J].MaterialsScienceandEngineeringsꎬ2015ꎬ92:1-38. [2]㊀vanBohemenSMCꎬSietsmaJ.Thekineticsofbainiteandmartensiteformationinsteelsduringcooling[J].MaterialsScienceandEngineering:Aꎬ2010ꎬ527(24/25):6672-6676.[3]㊀EtesamiSAꎬEnayatiMH.Microstructuralevolutionandrecrystallizationkineticsofacold ̄rolledꎬferrite ̄martensitestructureduringintercriticalannealing[J].MetallurgicalandMaterialsTransactionsAꎬ2016ꎬ47:3271-3276. [4]㊀KulakovMꎬPooleWJꎬMilitzerM.TheeffectoftheinitialmicrostructureonrecrystallizationandausteniteformationinaDP600steel[J].MetallurgicalandMaterialsTransactionsAꎬ2013ꎬ44:3564-3576.[5]㊀ZhengCWꎬRaabeD.Interactionbetweenrecrystallizationandphasetransformationduringintercriticalannealinginacold ̄rolleddual ̄phasesteel:acellularautomatonmodel[J].ActaMaterialiaꎬ2013ꎬ61(19):5504-5517. [6]㊀ChbihiAꎬBarbierDꎬGermainLꎬetal.Interactionsbetweenferriterecrystallizationandausteniteformationinhigh ̄strengthsteels[J].JournalofMaterialsScienceꎬ2014ꎬ49:3608-3621.[7]㊀MecozziMGꎬBosCꎬSietsmaJ.Amixed ̄modemodelfortheferrite ̄to ̄austenitetransformationinaferrite/pearlitemicrostructure[J].ActaMaterialiaꎬ2015ꎬ88:302-313. [8]㊀ZenerC.Theoryofgrowthofsphericalprecipitatesfromsolidsolution[J].JournalofAppliedPhysicsꎬ1949ꎬ20(10):950-953.[9]㊀HillertM.Diffusionandinterfacecontrolofreactionsinalloys[J].MetallurgicalTransactionsAꎬ1975ꎬ6:5-19. [10]SietsmaJꎬvanderZwaagS.Aconcisemodelformixed ̄modephasetransformationsinthesolidstate[J].ActaMaterialiaꎬ2004ꎬ52(14):4143-4152.[11]KrielaartGPꎬSietsmaJꎬvanderZwaagS.FerriteformationinFe ̄Calloysduringaustenitedecompositionundernon ̄equilibriuminterfaceconditions[J].MaterialsScienceandEngineering:Aꎬ1997ꎬ237(2):216-223.[12]ChenHꎬvanderZwaagS.Modelingofsoftimpingementeffectduringsolid ̄statepartitioningphasetransformationsinbinaryalloys[J].JournalofMaterialsScienceꎬ2011ꎬ46(5):1328-1336.[13]陈浩ꎬ张璁雨ꎬ朱加宁ꎬ等.奥氏体/铁素体界面迁移与元素配分的研究进展[J].金属学报ꎬ2018ꎬ54(2):217-227.(ChenHaoꎬZhangCong ̄yuꎬZhuJia ̄ningꎬetal.Austenite/ferriteinterfacemigrationandalloyingelementspartitioning:anoverview[J].ActaMetallurgicaSinicaꎬ2018ꎬ54(2):217-227.)[14]HuizengaRMꎬBosCꎬSietsmaJ.Interfaceconditionsduringmixed ̄modephasetransformationsinmetals[J].JournalofMaterialsScienceꎬ2008ꎬ43(11):3744-3749.[15]ChenHꎬvanderZwaagS.Ageneralmixed ̄modemodelfortheaustenite ̄to ̄ferritetransformationkineticsinFe ̄C ̄Malloys[J].ActaMaterialiaꎬ2014ꎬ72:1-12.[16]AnDꎬPanSꎬRenQꎬetal.AGibbsenergybalancemodelfortheisothermalferrite ̄to ̄austenitetransformation[J].ScriptaMaterialiaꎬ2020ꎬ178:207-210.[17]PurdyGRꎬBrechetY.Asolutedragtreatmentoftheeffectsofalloyingelementsontherateoftheproeutectoidferritetransformationinsteels[J].ActaMetallurgicaetMaterialiaꎬ1995ꎬ43(10):3763-3774.[18]MilitzerMꎬMeczziMꎬSietsmaJꎬetal.Three ̄dimensionalphasefieldmodellingoftheaustenite ̄to ̄ferritetransformation[J].ActaMaterialiaꎬ2006ꎬ54(15):3961-3972. [19]ChenHꎬBorgenstamAꎬOdqvistJꎬetal.Applicationofinterruptedcoolingexperimentstostudythemechanismofbainiticferriteformationinsteels[J].ActaMaterialiaꎬ2013ꎬ61(12):4512-4523.[20]ChenHꎬZhuKꎬZhaoLꎬetal.AnalysisoftransformationstasisduringtheisothermalbainiticferriteformationinFe ̄C ̄MnandFe ̄C ̄Mn ̄Sialloys[J].ActaMaterialiaꎬ2013ꎬ61(14):5458-5468.[21]BorgenstamAꎬHöglundLꎬÅgrenJꎬetal.DICTRAꎬatoolforsimulationofdiffusionaltransformationsinalloys[J].JournalofPhaseEquilibriaꎬ2000ꎬ21(3):269-280. [22]AnderssonJꎬHelanderTꎬHöglundLꎬetal.Thermo ̄Calc&DICTRAꎬcomputationaltoolsformaterialsscience[J].Calphadꎬ2002ꎬ26(2):273-312.[23]FazeliFꎬMilitzerM.Applicationofsolutedragtheorytomodelferriteformationinmultiphasesteels[J].MetallurgicalandMaterialsTransactionsAꎬ2005ꎬ36(6):1395-1405. [24]AnDꎬBaikSꎬPanSꎬetal.Evolutionofmicrostructureandcarbondistributionduringheattreatmentsofadual ̄phasesteel:modelingandatom ̄probetomographyexperiments[J].MetallurgicalandMaterialsTransactionsAꎬ2019ꎬ50(1):436-450.349第7期㊀㊀㊀蓝慧芳等:一种铁素体-奥氏体相变动力学模型㊀㊀。

第五章动态热力分析

(四)动态力学频率谱 在一定温度下,聚合物动态力学性能随频率的变化称为

动态力学频率谱,即DMA频率谱。用于研究材料力学性能 与速率的依赖性。

图5-13 典型非晶态聚合物的DMA频率谱

28

二、动态热力分析仪器

表5-1 动态力学试验方法

振动模式 自由振动 强迫共振

强迫非共振

声波传播

形变模式

扭转 固定-自由弯曲 自由-自由弯曲

16

聚合物材料是典型的粘弹性材料,这种粘弹性表现 在聚合物的一切力学行为上。

聚合物的力学性质随时间的变化统称为力学松弛。 根据聚合物材料受到外部作用的情况不同,可以观 察到不同类型的力学松弛现象,最基本的有蠕变、应力 松弛、滞后和力学损耗(内耗)等。

17

(二)内耗 聚合物在交变应力作用下,应变落后于应力变化的现象 称为滞后现象。 滞后现象的发生是由于链段在运动时要受到内摩擦力的 作用,滞后相位角δ越大,说明链段运动越困难,越是跟不 上外力的变化。 应变的变化落后于应力的变化,发生滞后现象,则每一 循环变化中就要消耗功,称为力学损耗,也称内耗。 聚合物内耗的大小与试样本身的结构有关,还与温度、 频率、时间、应力(或应变)及环境因素(如湿度、介质等 )有关。

负荷作用下,试样弯曲形状达到规定值时的温度。 国标规定,升温速度为12℃/6min,弯曲应力为

18.5kg/cm2或4.6kg/cm2,弯曲变形量为0.21mm。

13

(四)拉伸法 采用拉伸探头,将纤维或薄膜试样装在专用夹具上,

然后放在内外套管之间,外套管固定在主机架上,内套管 上端施加负荷,测定试样在程序控温下的温度-形变曲线。

热机械分析仪有两种类型,即浮筒式和天平式。 负荷的施加方式有压缩、弯曲、针入、拉伸等,常用 的是压缩力。

电弧增材制造成形控制技术的研究现状与展望

摘要:电弧增材制造是低成本金属零件直接成形的重要研究方向之一。

金属零件形貌的成形精度是评判成形质量的一个重要指标。

从成形工艺特性、尺寸数学建模、过程控制等角度阐述了电弧增材制造成形控制技术的国内外研究现状;重点总结了基于视觉传感的电弧增材制造闭环控制技术的研究现状;分析了电弧增材制造成形控制技术研究存在的关键问题;提出了未来电弧增材制造成形控制技术的研究内容和发展方向。

关键词:电弧增材制造;成形控制;成形工艺;闭环控制中图分类号:TG444文献标志码:A 文章编号:1001-2303(2015)09-0045-06DOI :10.7512/j.issn.1001-2303.2015.09.10第45卷第9期2015年9月Vol.45No.9Sept.2015Electric Welding Machine熊俊1,薛永刚2,陈辉1,张卫华1(1.西南交通大学,四川成都610031;2.南车青岛四方机车车辆股份有限公司,山东青岛,266111)Status and development prospects of forming control technology in arc-based additivemanufacturingXIONG Jun 1,XUE Yonggang 2,CHEN Hui 1,ZHAN G Weihua 1(1.SouthwestJiaotongUniversity,Chengdu610031,China;2.CSRQingdaoSifangCo.,Ltd.,Qingdao266111,China)Abstract :Arc -based additive manufacturing technology is one of the most significant research directions in low cost metal partsdirect fabrication.Forming accuracy of the metal parts appearance is an important index for evaluating the forming quality.Domestic and overseas research status of formation control in arc -based additive manufacturing are elaborated from the aspects of forming technology characteristics ,geometry modeling and process control.Research status of closed-loop control technology based on vision-sensing in arc-based additive manufacturing is emphatically summarized.The Key problems of forming control in arc-based additive manufacturing are analyzed ,and future research contents as well as directions of this technology are also proposed.Key words :arc-based additive manufacturing ;forming control ;forming technology ;closed-loop control 收稿日期:2015-04-07;修回日期:2015-04-22基金项目:四川省科技支撑计划项目(2015GZ0305)作者简介:熊俊(1986—),男,副研究员,博士,主要从事电弧增材制造及焊接过程传感与控制方面的研究工作。

量纲分析例案-空间点热源

量纲分析的重要性

量纲分析有助于我们理解和验证物理方程的正确性,因为它可以帮助我们识别和消除方程中的错误量 纲。

通过量纲分析,我们可以更好地理解物理规律的本质,发现不同物理现象之间的联系,以及预测新现 象的可能性。

空间点热源问题的背景

空间点热源问题是一个经典的传热学 问题,主要研究在空间某一点上热源 产生热量时,周围介质中的温度分布 和热流密度。

1

量纲分析通过比较不同物理量之间的数学关系, 验证了物理规律的正确性和普适性。

2

在空间点热源问题中,量纲分析确定了热源强度 与温度梯度、热扩散系数之间的数学关系,进一 步验证了传热学基本原理。

3

量纲分析有助于发现实验或数值模拟中可能存在 的误差或异常,提高研究的准确性和可靠性。

对空间点热源问题的启示

01

03

光照强度与光通量、光强角和面积有关,即 J = f(Φ, θ, A),其中 Φ 是光通量,θ 是光强角,A 是面积。

04

电流与电压、电阻有关,即 I = f(V, R),其中 V 是电 压,R 是电阻。

04

量纲一致性检验

量纲一致性的概念

01

量纲一致性是指在物理方程中,各物理量应具有相 同的量纲,以便通过量纲分析找出未知量。

方程形式

02

(∂u/∂t = αΔu) 其中,(u) 表示温度分布,(t) 表示时间,(α) 表

示热扩散率,(Δ) 表示拉普拉斯算子。

方程求解

03

通过数值方法求解该方程,得到温度分布随时间的变化情况。

03

量纲分析过程

确定量纲的集合

时间:T

0104

质量:M

电流:I

05

06

光照强度:J

焊接热模拟技术

使材料科学的研究“定量化”和“科学化”

一、基本介绍

焊接热模拟技术是采用数值分析 的方法,即采用计算机程序来求解数 学模型(热源模型)的近似解,从而 得出焊接温度场分布和焊接热循环曲 线。目前使用最多的为有限元法,其 次为差分法,而应用较多的软件为 ANSYS、SYSWELD、ABAQUS等。

2.5 相变潜热

取熔化潜热为 277 kJ /kg,固相线温度1480 ℃,液相线温度1520 ℃,并假定熔化潜热等于凝 固潜热,通过比热容量上升或者下降的变化来计 算熔化潜热对焊件热焓值的影响。

3 模拟温度场分布

4 焊接热循环与温度变化率分析

上图为焊缝中心线上某一点的焊接热循环曲线和温度 变化率。起初在热源作用下母材和焊条熔化形成熔池,对 该点有预热作用,其温度逐渐升高,温度变化率也逐渐增 大,在 20.75 s时热源经过该点,此时温度达到峰值( 2 259 ℃),随着热源的移开,该点开始冷却,在19.25s和 23.5s时分别达到最大升温速率和最大降温速率。

选取3个截面,每个截面相距35mm,再在每个截面上取3个点, 分别记为1、2、3,距离熔合线的距离分别为1、3、5mm来考察焊接 热循环曲线。

由图可知:(1)同一截面上,距离熔合线不同的点,经历的 焊接热循环曲线不一样,最近的点其峰值温度最高;(2)不同截 面上到熔合线距离相同的点焊接热循环曲线相同,不随位置改变, 只是到达最高温度的时间不同,即准稳态温度场。

热模拟技术发展的历史

国外:

1、前苏联科学院Rykalin院士对焊接过程的 传热问题进行了系统的研究,建立焊接传热学 理论基础,并在此基础上将焊接热源划分为点、 线、面热源;

2、Adames、木原博和稻埂道 夫等人根据热传导微分方程,通过 大量实验建立了不同情况下的传热 公式;

三维温度场

三维温度场三维温度场是指在三维空间中,不同位置的温度分布情况。

温度场是一个重要的物理概念,它在工程、物理学和气象学等领域中有着广泛的应用。

本文将介绍三维温度场的基本概念、特性及其应用。

在自然界中,温度是一个重要的物理量,它描述了物体内部分子的热运动状态。

而温度场则是描述了空间中不同位置的温度变化情况。

三维温度场是指在三维空间中的温度分布情况。

三维温度场的特性决定了物体内部和周围环境之间的热传导过程。

热传导是指热量从高温区域向低温区域传递的过程。

在三维温度场中,热量的传递会受到温度梯度的影响,即温度的变化率。

如果温度梯度较大,热传导速率也会较大。

三维温度场还受到物体的边界条件和材料属性的影响。

边界条件是指在空间中的一些位置上,温度被限制在一定的数值范围内。

而材料属性则决定了物体的热传导特性,如热导率和热容量等。

三维温度场的研究对于许多领域都具有重要意义。

在工程领域中,例如建筑和机械设计中,对于热传导过程的研究可以帮助优化设计,提高能源利用效率。

在物理学中,对于热传导方程的研究可以帮助理解物质内部的热运动规律。

在气象学中,对于大气中的温度分布情况的研究可以帮助预测天气变化。

为了研究三维温度场,科学家和工程师们使用了各种数值模拟和实验方法。

数值模拟是一种常用的方法,它基于数学模型和计算方法来模拟三维温度场的分布情况。

在数值模拟中,研究人员需要将空间划分为离散的网格点,并根据边界条件和材料属性来计算每个网格点的温度。

通过迭代计算,可以得到整个空间中的温度分布情况。

实验方法是另一种研究三维温度场的常用手段。

科学家和工程师们可以通过传感器来测量不同位置的温度,并将这些数据用于分析。

实验方法可以提供更精确的温度分布数据,但通常需要更大的成本和时间投入。

三维温度场的研究对于解决许多实际问题具有重要意义。

例如,在火灾安全领域,了解建筑物中的温度分布情况可以帮助设计有效的防火措施。

在电子设备设计中,了解电路板中的温度分布情况可以帮助优化散热设计,提高设备的可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( eat n f o e n ier g N vl nvr t f nier g Wu a 303 C ia D pr met w r g e n , aa U i syo g ei , h n4 03, hn) oP E n i ei E n n

A bs r t Thei v r ehe tc n u to r b e b s d o u f c e p r t r a u e e ti o n y t ac : n e s a o d c i n p o l m a e n s r a e t m e a u e me s r m n sn t o l t e k y t e r tc lb s s f r t e q a tt t v e eo me t o h r g a h c n n e t u tv e h i ue , h e h o e i a a i o h u n ia i e d v l p n ft e mo r p i o d s r c i e t c n q s b ta s n i p r a t a d d f c l is e u lo a m o t n n i u t s u .To i e t t eg o t y o x d d p h i t r a e t s u c s i i d n i h e me r f e — e t e n lh a o r e n i f n a t r e d me so a e t p e e t e t r e d m e so a e t p e e i i l e o a o e d me so a o e h e — i n i n l s — ic . h h e — i n i n lt s — i c S smp i d t n — i n i n l t i f m dl

i ne d m e so a r b e .Th n e n lh a o c s o t i e a e c r e t d b h o f d o — n o — i n i n lp o l m e i t r a e t s ur e b a n d c n b o r c e y t e m di e ne i d me i n lc r e t o e h d u tl e c i g t e s o p ng c ie i n h s t e r s l i e tf d c n m a e i nso a o r c i n m t o n i r a h n h t p i rt ro s t u h e u t d n i e a k i t ee r r b t e h a c l to e h r o e we n t e c lu a i n t mpe a ur it i u i n a d me s r d t mpe a u e d s rbu i n t r t e d s rb t o n a u e e r t r i t i to o be m i i m .Nume i a e tc s ss o t a h e h d i f c i e a d sm p e n mu rc l s a e h w h t t e m t o S ef tv n i l . t e K e o d : i v r e h a o du t o r b e ; x d d p h i t r a a o r e g o t y i e t f a i n; yw r s n e s e t c n c i n p o l m f e e t n e n l i he ts u c ; e me e a i n h p b t e h e s r d t mpe a ur n h n e n lh a o r e O t t e t b i i g t e r l t o s i e we n t e m a u e e s r t e a d t e it r a e t s u c s

和简便 性。

关键词 :导热反 问题;固定深度 内热 源;几何分布 识 别;改进 的一 维修 正 算法

中 图 分 类 号 : T 2 K14 文献标识码 : A DOI 1. 6 /.s. 7—7521.0 0 : 0 99jsn1 288 . 21. 8 3 i 6 0 0

G e m e r de t fc t o f Fi e — pt n e na e t o t y I n i a i n o x d de h I t r lH a i

文 章编 号 : 1 7 —7 52 1 )00 3 —6 6 28 8 (0 21—0 30

三 维 试 件 固定 深 度 内热 源 几 何 分 布 识 别研 究

曹 明宇 范春利 孙 丰瑞

( 军工 程 大 学 动 力工 程 系 ,湖 北 武汉 40 3) 海 303

摘 要 : 于表 面测温技 术 的传 热反 问题研 究是 红外 无损检 测技术 从定 性到 定量发 展 基 的理论 基础 ,同时也是其 中一个 重点和 难 点问题 。为 了研 究 三维试件 固定深度 上 内热 源 的几何 分布 问题,通过将 三维试件 简化 为一 维模 型,建 立 了一 维 问题 中检测表 面温 度 和 内部固定 深度 的 内热源 的解析 解关 系。然后 利用 改进 的一维修 正 算法对 内热源 不 断进行 修 正,在给 定 的收敛 条件 下得到 三维 试件 固定深度 上 的内热 源 的分 布,使得 计 算 温度 的分 布和 检测 温度 的分布 吻合 得最 好。数值 实 验结果表 明,该 方 法具 有有 效性

So c s i ur e n Thr e di e i na s - e e Ba e n S f c e - m nso lTe t pi c s d o ur a e Te pe a u e M e s e e t m rt r a ur m n

CAO ig y .F u —i SUN e g r i M n — u AN Ch n l , F n —u