0i追加功能说明

打印机I O设置说明书

I/O 子菜单I/O(输入/输出)菜单中的项目会影响打印机和计算机之间的通信。

I/O 超时子菜单并行输入子菜单EIO X Jetdirect 子菜单仅在打印机的 EIO 插槽中安装了 EIO 设备(如 HP Jetdirect 打印服务器)时,EIO (增强输入/输出)子菜单才会显示。

菜单中的项目视安装的特定附件产品而定。

如果打印机配有HP Jetdirect 打印服务器 EIO 卡,则可以使用 EIO 菜单配置基本网络参数。

您还可以通过HP Web Jetadmin 或其它网络配置工具(如通过使用 T elnet 或浏览内嵌式 Web 服务器)配置这些和其它参数。

有关 EIO 子菜单的更多信息,请参阅随 EIO Jetdirect 卡附带的说明文档。

项目值说明I/O TIMEOUT=15(I/O 超时=15)5 至 300选择 I/O 超时时间(以秒计)。

(I/O 超时时间以秒计,是指打印作业结束前打印机等待的时间。

)此设置可使您调整超时时间,以获得最佳性能。

如果在打印作业期间其它端口有数据输入,则需增加超时时间。

项目值说明HIGH SPEED=YES (高速=是)YES (是)NO (否)与较新的计算机连接时,打印机使用速度较快的并行通信。

ADVANCEDFUNCTIONS=ON (高级功能=启用)ON (启用)OFF (关闭)打开或关闭双向并行通信功能。

默认设置为使用双向并行端口 (IEEE-1284)。

此设置允许打印机向计算机发送状态反馈信息。

(打开并行高级功能可能会降低语言转换速度。

)内嵌式 Jetdirect 子菜单项目选项值说明TCP/IP ENABLE(启用)HOST NAME(主机名称)CONFIGMETHOD(配置方法)DHCP RELEASE(DHCP 释放)DHCP RENEW(DHCP 更新)MANUALSETTINGS(手动设置)ON(启用)OFF(关闭)BOOTPDHCPAUTO IP(自动 IP)MANUAL(手动)NO(否,默认值)YES(是)IP ADDRESS(IP 地址)SUBNET MASK(子网掩码)SYSLOGSERVER(系统记录服务器)DEFAULTGATEWAY(默认网关)IDLE TIMEOUT(空闲超时)启用 TCP/IP 协议。

FANUC0I常用参数

FANUC0I常用参数

1.通用参数:

-PWE(表面粗糙度补偿):设置工具的切削半径和切削长度的自动补偿。

可以根据工件的表面要求进行调整。

-MTS(度量制/英制转换):设置数控系统的度量制或英制模式。

-PWE(手动工具切换):允许操作员手动更换工具,以便进行不同类型的加工操作。

-MP(机床保护控制):设置机床的各种保护功能,如过载保护、过温保护等。

-APS(绝对/相对坐标切换):设置坐标系的工作方式,可以选择绝对坐标或相对坐标。

2.坐标系参数:

-G54-G59(工件坐标系):设置机床中工件坐标系的位置和切换。

每个坐标系都有自己的工件原点和参考点。

-G92(坐标系偏移):允许在加工过程中对当前坐标系进行微调,以便更好地与工件的实际位置相匹配。

3.配置参数:

-G50(坐标系偏移):设置初始位置和加工范围之间的偏移量,以便更好地控制机床的加工范围。

-G10(工件坐标系设置):设置工件坐标系的位置和旋转角度,以便更好地与实际工件匹配。

-G30(第二工件原点):如果需要对工件进行多次加工,可以设置第二个工件原点,以便在不同位置进行加工。

以上仅是FANUC0i中的一些常用参数,这些参数可以根据具体的加工要求进行调整和设置。

在使用数控系统时,操作员应根据实际情况和机床要求进行正确的参数配置,以确保加工过程的顺利进行。

FANUC 0i系列新功能交流(修正版)

第2路径

i 也可以连接 α 系列

操作面板

苏州东昱技术交流会资料

分线盘I/O模块

伺服放大器 βiSV系列

(I/O Link接口)

交流伺服电机

βiS 系列

版权所有 禁止非授权使用

FANUC Series 0i Mate - TD

高可靠性、高性能价格比的纳米CNC ,适用于经济型车床和外圆磨床

z 最高效的 CNC 功能软件包

z 最大总控制轴数 : 8 轴

最大进给轴数:7 最大主轴数:2

z 同时控制轴数 : 4 轴

z 可使用伺服 : αi , βi 系列

z AICC II ☆

New

z 纳米平滑、加加速度控制(Jerk Control) ☆ z 倾斜面分度指令☆ New z 刀具管理功能☆ z 刚性攻丝回退☆ z 双安全检查(Dual Check Safty)☆

z 标准配置纳米插补

z AICC I ☆ New

z PMC轴控制☆

z 磨床功能☆

New

z 内置以太网接口

z USB接口

New

z FANUC PICTURE ☆

z C语言执行器☆

版权所有 禁止非授权使用

FANUC Series 0i Mate - TD

z增加了最多总控制轴数 (5轴 → 6轴)

New

多系统车床等先进的机床

苏州东昱技术交流会资料

版权所有 禁止非授权使用

0i - MODEL D系列

• FANUC Series 0i – MD

• 加工中心用CNC • 最多控制 7 轴(进给轴)

• FANUC Series 0i Mate – MD

• 加工中心用CNC • 最多控制 5 轴(进给轴)

IO设备的使用方法说明

IO设备的使用方法说明IO设备是输入/输出设备的缩写,包括键盘、鼠标、打印机、扫描仪、摄像头等各种外围设备。

以下是一些常见IO设备的使用方法说明:1. 键盘:- 将键盘连接至计算机的USB接口或PS/2接口。

- 打开需要输入文字的程序或文件。

- 在程序或文件中点击需要输入文字的位置,开始使用键盘输入文字。

2. 鼠标:- 将鼠标连接至计算机的USB接口。

- 移动鼠标可以控制屏幕上的光标。

- 点击鼠标左键可以选择、打开或执行某个项目,点击右键可以打开选项菜单。

3. 打印机:- 将打印机连接至计算机的USB接口。

- 打开需要打印的文件或图片。

- 在打印选项中选择合适的打印机和打印设置,然后点击打印按钮完成打印。

4. 扫描仪:- 将扫描仪连接至计算机的USB接口。

- 打开扫描软件,在软件中选择扫描设置和扫描目标。

- 完成设置后点击扫描按钮进行扫描,扫描好的文件会保存在指定的位置。

5. 摄像头:- 将摄像头连接至计算机的USB接口。

- 打开需要使用摄像头的软件,如视频通话软件、摄像头软件等。

- 在软件中启动摄像头,即可进行视频拍摄或视频通话。

以上是一些常见IO设备的使用方法说明,不同的IO设备具体使用方法可能会有所不同。

用户在使用IO设备时应根据具体的使用说明进行操作。

由于科技的发展,IO设备在我们的日常生活中扮演着至关重要的角色。

它们让我们能够与计算机和其他设备进行交互,从而完成各种任务和活动。

除了上述的常见IO设备,还有许多其他类型的IO设备,如音频设备、视频设备、网络设备等。

下面将继续介绍几种常见的IO设备以及它们的使用方法。

6. 音频设备:- 喇叭/耳机:将喇叭或耳机插入计算机或其他音频设备的音频接口。

- 打开需要播放音频的程序或文件。

- 调节音频设备的音量,即可进行音频播放。

7. 视频设备:- 显示器:将显示器连接至计算机的VGA/HDMI接口。

- 打开电脑,即可自动显示屏幕上的内容。

- 如果需要进行调整,可根据显示器的菜单进行设置。

功能追加所需文件及追加方法-维护画面ID和序列信息

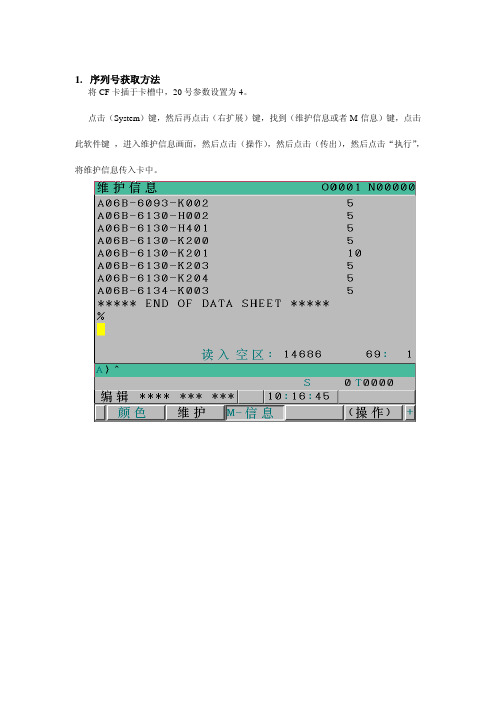

1.序列号获取方法

将CF卡插于卡槽中,20号参数设置为4。

点击(System)键,然后再点击(右扩展)键,找到(维护信息或者M-信息)键,点击此软件键,进入维护信息画面,然后点击(操作),然后点击(传出),然后点击“执行”,将维护信息传入卡中。

2.I D 信息文件获取方法:

将CF卡插于卡槽中,20号参数设置为4。

点击(System)键,然后再点击(右扩展)键,找到(I D信息)键,点击(ID信息)键,进入I D信息画面,然后点击(操作),然后点击(传出),然后点击“执行”,将ID 信息传入卡中。

文件名为CNCIDNUM.TXT, 此文件即为所需的ID 信息。

3.功能授权方法:

1.将授权功能TXT文件,更改名称为CNCOPSET (后缀名为.TXT),将文件拷入CF卡

中,并将卡插入系统CF卡插槽,参数20号设置为4.

2.点击(system)键,然后点击(参数)键,再点击(右扩展)键,找到(选项读入)键,

点击(选项读入)键,再点击(操作)键,再点击“执行”,功能授权正常结束会提示红色的关机提醒。

0iF标准化调试—印刷版(1)

0i-F标准化调试目录ContentsPart 1 0iF 硬件连接Part 2 0iF 参数设置Part 3 0iF PMC调试Part 1 0iF 硬件连接•全系可选8.4”或10.4”显示器,Type 1新增15”显示器•MF标配五轴四联动,TF标配四轴四联动铣床系列:Series 0i –MF 车床系列:Series 0i –TF•MF新增第二路径功能•全系可选LOADER轴控制功能•小线段处理能力为原来的2倍0i F系统介绍1.1αi 系列放大器硬件连接对比αi 系列放大器αi -B 系列放大器111223334αi-B(CXA2D)接口电源模块控制电压(变更):• 接口名:CX1A更换为CXA2D• 电压值:220V变更为24Vαi-B(CX48)接口三相电异常检测(增加):• 要求:接口与L1\L2\L3一一对应• 注意:CX48未接或者相序错误,将产生SV442报警αi-B (COP10B)接口主轴通讯接口(增加):• 说明:0iF 系统主轴控制支持电缆和电缆(JA7B ):参数设置10339#1=1• 接口:增加光缆通讯接口COP 10B 光缆两种方式光缆(COP10B ):参数设置10339#1=0βi-B 系列放大器硬件连接差异βi 系列放大器βi -B 系列放大器11222βi-B (COP10B )接口主轴通讯接口(变更):• βi -B 放大器光缆通讯接口COP 10B 拓展至主轴• 原βi 放大器COP10B 接口不包含主轴通讯• βi -B 放大器不再支持电缆通讯•主轴光缆通讯:参数10339#1=0βi-B(TB3)接口轴拓展动力线接头(变更):• TB3动力线接头由右下角的电缆接口变更为左上角铜棒接头• 增加四轴时,接法示例如左图βi-B 便捷风扇拆卸结构可拆卸风扇结构设计(变更):• 更换简便,无需拆卸放大器• 安装快捷• 无需外部供电,减少布线βiSVSP-B series200V输入电压2轴3轴180mm宽度20/20-7.520/20-1120/20/20-7.520/20/40-1140/40/40-11260mm宽度20/20-7.520/20-1140/40-1540/40-1880/80-1820/20/20-7.520/20/40-1140/40/40-1140/40/40-1540/40/80-1540/40/80-1880/80/80-18βi-B系列放大器外形尺寸• 新追加了180mm宽度小尺寸规格,进一步节省电柜空间a i a i A10001,000,000/rev.b i b i A128128,000/rev.a i-B a i A40004,000,000/rev.b i-B b i A10001,000,000/rev.分辨率提升481216030006000900012000Output [kW]150011kW S2 15min., S3 25%70Nm95Nm+ 36%15kW S315%450020007.5kW S1 Cont.Motor speed [min-1]b i I8/12000例伺服电机:主轴电机:结构、外形尺寸、接线等均与原款电机一致0i F 电机介绍1.4常见报警说明操作步骤SP1999(主轴控制错误)SP1220(无主轴放大器)14476#7=1断电重启(主轴电缆连接时)FSSB 初始化1902#0#1=0SP1999(主轴控制错误)SP1978(串行主轴通讯错误)αi-B 驱动器,避免同时采用光缆和电缆连接SP9115(S )PS CONTROL AXIS ERROR 2(电源管理)将11549#0设置为1,断电重启后11549#0=0SV442 DC LINK 充电异常电源相序检测接口CX48未接或者接错,也有可能外围强电有问题FSSB 相关报警FSSB 重新初始化,将No.1902#0#1改为0,断电重启SV301 APC 报警通讯错误检查线缆,驱动侧板是否松动或者重新初始化可以消除该报警附录:硬件连接报警消除方法硬件连接常见报警1.5Part 2 0iF 参数设置0i D 参数导入0i F 系统0iF 标准化调试适用于同机型同配置的系统转换适用于全新机型的系统调试0i F 参数设置2.11、全清系统参数2、基础参数设置3、0ID 参数导入及调整4、常见报警处理0i -D0i -F参数导入• 进入IPL画面,选择全清系统按住MDI面板上的【RESET】+【DELETE】键,开启电源,输入“1”,点击【IPUT】• 选择不调整时间输入“0”,点击【INPUT】• 结束IPL画面,进入系统输入“0”,点击【INPUT】步骤1:系统参数全清• 实际连接IO 设备确认#0#1=0,0 IO LINK; #0#1=1,1 IO LINK I• 参数语言设置输入“15”,点击【INPUT】,设置为简体中文• 8.4寸显示屏显示12个字符输入“1”,点击【INPUT】,设置12个字符• I O 通道设置输入“4”(CF卡)或者“17”(U盘),点击【INPUT】确认步骤2:基础参数设置• 系统参数导入• PS 轴管理设定将原0ID 系统备份参数直接导入0iF系统即可报警原因系统需确认最靠近电源模块的放大器类型解决设置No.11549#0=1断电重启(系统和放大器)No.11549#0自动恢复为0,报警消除步骤3:0ID 参数导入及调整常见报警说明操作步骤SP1999(主轴控制错误)SP1220(无主轴放大器)1)确认所选择主轴通讯方式与参数设置是否一致(14476#7);2)FSSB 重新初始化1902#0#1=0SP9034 (S) SSPA:34 参数非法主轴电机初始化:设置NO.4133=(主轴电机代码),NO.4019#0改为1,断强电重启SP9115 (S) PS CONTROL AXIS ERROR 2将11549#0设置为1,断电重启(系统和放大器需要同时断电),11549#0=0系统参数未能正常导入检查IO通道参数设置是否正常常见问题排查1、参数全清及必要参数设置2、伺服初始化3、主轴初始化4、FSSB参数设置5、参数功能包导入6、其它参数设置调试步骤:适用于全新机型的系统调试步骤1:系统参数全清及必要参数设置• 系统参数全清进入IPL画面(【RESET】+【DELETE】),全清系统参数• 必要参数设置No.11933#0#1IO Link 及IO Link I 设置选择No.3281=15平面显示为“简体中文”No.11356#4=112字符显示设置No.20=4/17存储介质采用“CF卡”或“U盘”• 控制轴数确认• 伺服设置轴数设置No.987:M 系列默认3个伺服轴,T 系列默认2个伺服轴步骤2:伺服初始化• 主轴控制轴数确认• 主轴电机初始化设置轴数设置No.988:设置0,默认一个主轴;设置-1,无主轴;在参数No.4133中设置电机代码;使No.4019#7=1,断电(包括NC和放大器)重启,完成设置0iF与0ID 设置一致方法一:设置No.988= -1,同时使24204=0方法二:设置No.3717=0iF 主轴电机屏蔽方法步骤3:主轴初始化按下MDI面板上的【SYSTEM】键,按下扩展键“+”直到出现软键“FSSB”,按下”FSSB”软键,进入FSSB设置界面• FSSB 设置步骤伺服轴设置与0ID 一致0iF 增加主轴设置0iF 增加连接转态显示步骤4:FSSB设定HRV3重力轴提升加工条件选择智能重叠最优定向……步骤5:参数功能包导入参数管理计划不涉及机械相关参数,快速提升机床性能适用范围:旧机型的性能提升针对不同机型的参数优化适用范围:新机型的快速调试性能提升类机型类版本管理说明:我司将不定期进行参数版本的更新,客户仅需将更新后的参数功能包导入至机床内即可在不做任何调试的情况下进行机床的性能提升。

FANUC-0i-MD系列-DNC(网卡)操作指南

F A N U C-0i-M D系列-D N C(网卡)操作指南-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIANFANUC 0i-MD系列 DNC(网卡)操作指南1.从服务器调用程序至机床EDIT方式→ 【程序】→ 【列表+】→ 【操作】→ 右扩展键翻页→ 【设备】→ 【内置以太网】→ 移动光标选中需要调取的程序→ 右扩展键翻页→ 【输入】→ 右扩展键翻页→ 【取得】→ 右扩展键翻页→ 【名称】→ 执行。

详细说明:在EDIT状态下,按下操作面板上的“【程序】”,进入加工程序界面,然后按屏幕下方的【列表+】,在选择【操作】软键,扩展键翻页,屏幕下方会出现【设备】,选择此键,然后再按【内置以太网】软键,就能够看到服务器上的程序列表了。

在程序列表内选择程序名称下载到机床注意:在下载完程序后回到机床目录EDIT方式→ 【程序】→ 【列表+】→ 【操作】→ 右扩展键翻页→ 【设备】→ 【CNCMEN】2. 把机床内的程序回传至服务器。

EDIT状态下→ 【程序】→ 输入需要回传的程序名→ 右扩展键翻页→ 【输出】→ 【名称】→ 【执行】详细说明:在EDIT状态下,按下操作面板上的“【程序】”,进入加工程序界面,然后输入需要回传的程序名,按扩展键翻页,找到【输出】,选择此键,再按右扩展键按【F名称】,再按【执行】,这样,机床内的程序就成功的传入服务器了。

1)注意事项:为防止程序丢失,请提前备份机床程序。

下载前关闭写保护,内存足够。

上传NC需预先切换到主机2,I/O=9(【OFS/SET】→【设置】)。

如需“在线加工”,需采用串口传输方式或增加DATA SERVER网卡板。

网络读取失败需确认:1、网络;2、系统设置。

FANUC 0i 系统参数

FANUC 0i 系统参数1. 参数的显示按MDI面板上功能键→[参数]2. 参数的设定MDI方式→[SYSTEM] →PARAMETER WRITE(参数写入)=0/1(0 不许写入,1 允许写入)如从本序号开始修改数据,可在数据和数据之间用(;)分隔进行连续输入参数设定之后,将PARAMETER WRITE(参数写入)画面修改为=13. 参数说明对于位和位轴参数,每个数据号由8位组成,每一位意义不同每个数据有一定的数数据范围4. 参数界面没有记载的空白参数,是为扩展而备用,必须将其设置为05. 有关SETTING的参数N0000.#0 TVC 是否进行TV校验(0 进行,1 不进行)#1 ISO 输出时代码为(0 EIA代码,1 ISO代码)#2 INI 输入单位为(0 公制,1 英制)#5 SEQ 是否进行顺序号自动插入(0 不进行,1 进行)N0001#1 FCV 纸带格式为(0 标准格式,1 FS10/11格式)N0012#0 MIRx 各轴镜像设定(0 镜像关闭,1 镜像开通)N0020I/O 通道设定为0或1 RS-232-C串行接口1设定为2 RS-232-C串行接口1N0100#1 CTV (0 注释部分进行TV校验,1 注释部分不进行TV校验)#3 (0 ISO代码对EOB输出LF、CR,1 ISO代码对EOB仅输出LF)#5 DN3 (在DNC运行时,0 一段一段的读,1 连续读到缓冲器满为止)#6 IOP (0 NC复位能停止程序输出/输入,1 用[STOP]停止程序输出/输入) #7 ENS (读取EIA代码时发现NULL代码时,0 产生报警,1 不产生报警) N0101有关通道I/O的参数#0 SB2 停止位数(0 1位,1 2位)#3 ASI 数据输入时的代码(0 EIA或ISO自动识别,1 ASC码)#7 NFD 数据输出时,数据前后进给的孔(0 输出,1 不输出)注:使用FANUC PPR输入/输出设置时,NFD设定为1)参数号#7 #6 #5 #4 #3 #2 #1 #0N0102输入/输出没备的规格(指定值为0~6)N0103 波特率波特率设定值对应表设定值波特率设定值波特率设定值波特率1 502 1003 1104 1505 2006 3007 600 8 1200 9 240010 4800 11 9600 12 19200N0113 (I/O=1时的波特率,如上表)N0121 对应I/O CHANNEL=2的参数,与N0101相同)N0122 输入输出设备规格号CHANNEL=2时N0123 波特率CHANNEL=2时N0960 管理器参数N1001 直线轴最小移动单位#0 INM (0 公制,1 英制)注:设定此参数后,须切断一次电源N1002#0 JAX (手动同时控制轴数,0 1轴,1 3轴)#1 DLZ 无档块参考点设定功能是否有效(0 无效,1 有效)注:用参数N1005#1可设定每个轴是否有效N1008 循环功能是否有效N1022 在基本坐标系中设定各轴名称及平行轴N1023 各轴的伺服号N1220 外部工件坐标数值N1221 G54坐标数值N1222 G55坐标数值N1223 G56坐标数值N1224 G57坐标数值N1225 G58坐标数值N1226 G59坐标数值N1240 在机械坐标系上的各轴第1参考点的坐标值N1241 在机械坐标系上的各轴第2参考点的坐标值N1242 在机械坐标系上的各轴第3参考点的坐标值N1243 在机械坐标系上的各轴第4参考点的坐标值N1310 是否进行存储式行程检测2的检测#0 OT2 (0 不进行,1 进行)是否进行存储式行程检测3的检测#0 OT3 (0 不进行,1 进行)N1401#0 RPD 从接通电源后至返回参考点结束期间,手动快速运行(0 无效变为JOG进给,1 有效)#1 JZR 定位(G0)(0 各轴分别快速动动,非直线插补,1 刀具轨迹为直线)#2 JZR 用JOG进给速度手动返回参考点(0 不进行,1 进行)#4 RFO 快速进给时,切削进给倍率为0%时,进给(0 不停止,1 停止)#5 TDR G74或G84时,空运行(0 无效,1 有效)#6 RDR 对快速运行指令,空运行(0 无效,1 有效)N1402 #4 JRV JOG进给和增量进给(0 每分进给,1 每转进给)注:在N1423中设定进给速度N1403 #0 MIF 每分进给F指令最小单位N1404 #1 DLF=1时,三轴联动有效N1405 #0 F1U 指定F1位数进给的进给速度参数(N1451~N1459)的数据单位N1424 各轴手动快速运行速度注:如设为0,使用参数N1420的设定值N1425 各轴返回参考点的FL值N1426 切削进给时的外部减速速度N1427 各轴快速运行时的外部减速速度N1428 各轴返回参考点速度注:设为0时,功能无效N1430 各轴最大切削进给速度N1431 预读控制方式中的最大切削进给速度(全轴通用)N1432 预读控制方式中每个轴的最大切削进给速度N1450 F1位数进给时的手摇脉冲发生器每一格的进给速度的变化量N1451 对应F1位数指令F1的进给速度N1452 对应F1位数指令F2的进给速度N1453 对应F1位数指令F3的进给速度N1454 对应F1位数指令F4的进给速度N1455 对应F1位数指令F5的进给速度N1456 对应F1位数指令F6的进给速度N1457 对应F1位数指令F7的进给速度N1458 对应F1位数指令F8的进给速度N1459 对应F1位数指令F9的进给速度N1460 F1位数指令的进给速度的上限值(F1~F4)N1461 F1位数指令的进给速度的上限值(F5~F6)N1600 F速度上限值N1611 #2 OVB (0 切削进给时,程序段不重叠,1 切削进给时程序段重叠)注:程序段重叠,是指程序段结束时剩余脉冲,和下一段分配脉冲一起输出,这样可避免可避免程序段之间速度的变化,通常在切削方式G64中,程序段连续时重叠有效,但连续指定微小程序段时,可能不执行重叠#4 RTO 快速运行时,程序段(0 重叠,1 不重叠)#5 NCI 减速时到位检测(0 不检测,1 检测)#6 ACD 拐角时是否使用减速功能(0 不使用,1 使用)N1602 #0 FWB 切削进给插补前的直线加减速的形式(0 A型,1 B型)A型:改变进给速度指令时,在执行到改变进给速度段之后,开始加减速B型:减速在本程序段之前,加速在本程序段之后#2 COV 是否使用拐角(外圆弧)自动倍率(0 使用,1 不使用)#4 CSD 自动拐角减速功能(0 按角度,1 按速度差)#6 LS2 预读方式中切削进给的插补后加减速(0 指数函数型,1 直线型)N1603 预读控制中的加减速N1610 加减速类型N1620 设各轴快速进给加减速时间常数T1(范围0~400)N1620 设各轴快速进给加减速时间常数T2(范围0~512)N1630 设各轴切削进给加减速时间常数N1623 各轴切削进给的指数函数加减速度的FL速度必须设为0,如设定为其它的值,将不能得到正确的直线或圆弧形状N1624 各轴JOG进给的加减速时间常数N1625 各轴JOG进给指数函数加减速时间FL速度N1626 各种螺纹切削循环时的指数函数型加减速时间常数N1627 各种螺纹切削循环时的指数函数型加减速的FL速度N1710 自动拐角倍率内圆弧切削速度最小减速比(内圆弧自减速)N1711 内侧拐角倍率的内侧判断角度N1712 内侧拐角倍率的倍率量N1713 内侧拐角倍率的开始距离N1714 内侧拐角倍率的终点距离N1722 快速进给程序段之间重叠时的快速进给减速比N1730 圆弧半径R的进给速度上限值N1731 对应进给速度上限值的圆弧半径N1732 基于圆弧半径的进给速度嵌的下限值N1740 自动拐角减速的2个程序段间的临界夹角N1741 自动拐角减速时的减速结束的进给速度(用于插补后减速)N1762 预读控制方式中的切削进给的指数函数加减速度时间常数N1763 预读控制方式中的切削进给的指数函数加减速的下限速度N1764 预读控制方式中切削进给的直线加减速的时间常数N1770 设定插补前直线加减速的加速度参数1N1771 设定插补前直线加减速的加速度参数2N1777 自动拐角减速功能的下限速度N1779 自动拐角减速的2个程序段间的临界夹角N1780 根据速度差进行自动拐角减速功能的允许速度差(插补前加速时)N1781 根据速度差进行自动拐角减速功能的允许速度差(插补后加速时)N1783 根据速度差进行自动拐角减速的各轴允许速度差(插补前减速时)N1784 在轴差补前进行加减速期间发生超程报警时的速度N1785 用加速度确定进给速度时,决定允许加速度的参数N1820 各轴指令倍乖比N1821 各轴的参考计数器容量N1825 各轴的伺服环增益N1826 各轴的到位宽度N1827 设定各轴切削进给的到位宽度N1830 各轴伺服关断时的位置偏差量的极限值N1836 可进行参考点返回的伺服误差量N1850 各轴的栅格偏移量N1852 各轴快速进给时的反向间隙补偿量N1874 感应同步器转换系数的分子N1875 感应同步器转换系数的分母N1876 感应同步器的一个切距N1877 感应同步器的移动量N1880 异常负载检测报警时间N1881 检测到异常负载时的组号N1885 转距控制期间总行程的最大允许值N1886 取消转距控制时的位置偏差量N1895 用于铣刀的伺服电机的轴号N1896 伺服电机轴侧的齿轮齿数N3002 #4 IOV 倍率信号和快速运行信号(0 使用负逻辑,1 使用正逻辑)N3004 #1 BCY (0 只检测程序中第一个循环,1 每个循环都检测)注:N3004#1=0时有效#5 OTH 超程限位信号(0 检测,1 不检测)N3011 M、S、T、B功能的完成信号(FIN)的可接收宽度N3017 复位信号的输出时间N3030 M代码允许的位数N3031 S代码允许的位数N3032 T代码允许的位数N3033 B代码允许的位数N3100 设定显示器#6 COR 设定显示器(0 黑白,1 彩色)注:使用8.4寸LCD时,设为1N3104 #0 MCN 机械位置显示(0 不按照输入单位显示,1 按输入单位显示)#3 PPD 坐标系设定时相对位置显示(0 不预置,1 预置)#4 DRL 相对位置显示(0 含刀具长度补偿,1 不含刀具长度补偿)#6 DAL 绝对位置显示(0 含刀具长度补偿,1 不含刀具长度补偿)#7 DAC 绝对位置显示(0 含刀具半径补偿,1 不含刀具半径补偿)N3105 #0 DPF 显示画面是否显示实际速度(0 不显示,1 显示)#1 PCF 在实际显示设定上是否加上PMC控制轴的移动(0 加,1 不加)#2 DPS (0 不显示实际主轴转速T代码,1 显示实际主轴转速T代码)N3106 #4 OHD (0 不显示操作履历表,1 显示操作履历表)#5 SOV 是否显示主轴倍率值(0 不显示,1 显示)N3107 #0 NAM (0 显示程序一览表时只显示程序号,1 显示程序一览表时显示程序号和程序名称)MDL (0 显示画面不显示模态,1 显示画面显示模态)N3108 #4 WCI 在工件坐标系画面,设定计数器输入是否有效(0 无效,1 有效)#6 SLM 是否显示主轴负载表(0 不显示,1 显示)N3112 #0 SGD(0 显示伺服波形,1 不显示伺服波形)#2 OMH 是否显示外部操作信息履历画面(0 不显示,1 显示)N3113 #0 MCH 是否禁止删除外部操作信息的履历内容(0 禁止,1 不禁止)N3114 #0~#5 各显示画面是否切换(0 切换,1 不切换)N3115 #0 NDP 各轴是否进行位置显示(0 进行,1 不进行)#1 NDA 是否显示绝对坐标和相对坐标的位置(0 显示,1 不显示)#6 D10 现在位置及原点偏置的显示(0 通常显示,1 10倍后再显示)N3116 #2 PWR 可写入参数报警方式报警解作除(0 用[CAN]+[RESET]键清除,1 用[RESET]清除)N3132 现在位置显示的轴名称(绝对坐标)N3133 现在位置显示的轴名称(相对坐标)N3134 工件坐标系画面和工件偏移画面的各轴数据的显示数据N3151 显示伺服电机第1号负载的轴号N3152 显示伺服电机第2号负载的轴号N3153 显示伺服电机第3号负载的轴号N3154 显示伺服电机第4号负载的轴号N3201 #0 RDL 用IO外部控制登录时(0 在已登录程序后登录,1 将已登录程序全清除后再登录,但禁止编辑的程序不清除)#1 RAL 当用读带机、穿孔机接口登录程序时(0 登录全部程序,1 只登录一个程序)#2 REP 当登录的程序与已登录的程序序号相同时(0 报警,1 将已登录程序删除后再登录,但对于禁止编辑程序不作删除)#3 PUO 当用ISO代码输出程序号的地址0时(0 输出.:”,1 输出0)#5 N99 #6为0时(0视为登录结束,1 不视为结束)#6 NPE 程序登录时,对M02、M30、M99的程序段(0 视为登录结束,1 不视为登录结束)N3202 #0 NE8 J是否禁止程序号8000~8999号子程序编辑的设定(0 不禁止,1 禁止)#4 NE8 J是否禁止程序号9000~9999号子程序编辑的设定(0 不禁止,1 禁止)#5 CPD 删除NC程序时,确认注释和确认软键(0 不输出,1 输出)N3203 #6 MER MDI中对于已执行程序(0 不删除,1 删除)注:程序中只要有结束代码%,程序一定被删除#7 MCL 用复位是否可以删除MDI程序(0 不删除,1 删除)N3204 #2 DXK 在EDIT中不显示软键[C-EXT]注:使用[C-EXT]可以得到.(、@、).三个字符#6 MKP 在MDI方式中,自动清除已运行程序N3210 口令(保护9000以后程序)注:可删除固化程序,与N3211同用,NE9中密码通常是隐藏属性M3211 关键字(与口令同用)N3290 #0 WOF 是否禁止通过MDI输入刀具偏置(0 不禁止,1 禁止)#1 GOF 是否禁止通过MDI输入刀具几何形状偏置(0 不禁止,1 禁止)#2 MCV 是否禁止通过MDI输入宏程序变量(0 不禁止,1 禁止)#3 WZO 是否禁止通过MDI输入工件原点偏置(0 不禁止,1 禁止)#6 MCM 通过MDI输入变量时(0 输入,1 只在MDI才可以输入)N3294 禁止由MDI输入刀具偏置量的开头号N3295 禁止由MDI输入刀具偏置量的个数N3401 #4 MAB 在MDI中,如何切换绝对和相对指令(0 用G90、G91,1按参数N3401ABS设定#5 ABS 对于MDI运行方式的程序指令(0 视为相对指令,1 视为绝对指令)注:MAB为1时才有效N3402 #0 G01 接通电源及清除状态时(0 G0,1 G01)#1~#2 G!8/G19 全设为0时,通电后默认为G17平面注:00 G17,01 G18,10 G19#3 G91 接通电源时及清除状态(0 G90,1 G91)#7 G23 接通电源时(0 G22方式,存储行程检测开,1 G23方式,存储行程检测关)N3403 #5 C1R 在圆弧插补指令中,未指令起始点到中心距离I、J、K也没指令圆弧半径时(0 直线插补到终点,1 报警P/S 022)N3404 #4 M30 (0 程序结束返程序头,1 程序结束不返程序头)#5 M02 (0 程序结束返程序头,1 程序结束不返程序头)#7 M3B 一个程序段中,可以出现的M代码的个数(0 1个,1 最多3个)N3405 #0 AVX 最小单位设定(0 0.001,1 按输入单位)#1 DWL (0 G04中暂停为每秒,1 G04中暂停为每转)#4 CCR (0 使用C、R、A要带逗号,1 使用C、R、A不带逗号,此时A、C不能作为轴名称使用N2410 半径误差注:超出数据后,报警号为N020N3411 不缓冲的M代码1N3412 不缓冲的M代码2N3413 不缓冲的M代码3N3420 不缓冲的M代码10N3421 不缓冲的M代码的最小值1N3422 不缓冲的M代码的最大值1N3423 不缓冲的M代码的最小值2N3424 不缓冲的M代码的最大值2N3425 不缓冲的M代码的最小值3N3426 不缓冲的M代码的最大值3N3427 不缓冲的M代码的最小值4N3428 不缓冲的M代码的最大值4N34291 不缓冲的M代码的最小值5N3430 不缓冲的M代码的最大值5N3431 不缓冲的M代码的最小值6N3432 不缓冲的M代码的最大值6M3460 设置第二轴地址A B C U V W65 66 67 85 86 87N3620 各轴参考点的螺距误差补偿点号码N3621 各轴负方向最远一端螺距误差补偿点的号码N3621 各轴正方向最远一端螺距误差补偿点的号码N3623 各轴螺距误差补偿倍率N3624 补偿点间隔N3771 恒表面速度控制方向时(G96)主轴最低转速N3772 主轴上限转速N3802 第2主轴上限转速N5001 #0 TLC 选择长度补偿类型(0 A型或B型,1 C型)#1 TLB (0 长度补偿通常为Z轴,是A型,与平面无关,长度补偿与指定平面G17/G18/G19垂直,B型)#2 OFH (0 长度用H,半径用C或D,1 长度半径都用H)注:长度决定于参数#5的设定注:使用半径补偿B时,一定要设为1#3 FCL 长度补偿C中,(0 进行2轴以上补偿报警,1 进行2轴以上补偿时不报警)#4 EVR 刀具补偿C方式中,变更刀具偏置时(0 在下一个D代码或H代码被指令的程序段有效,1从下个缓冲程序段有效)#5 TPH 使用G45~G48的偏置号的地址(0 用D代码指令,1 用H代码指令)注:#2=0时,本设置有效#6 EVO 长度补偿A或B中,更改补偿时(0 下一个G43/G44或H代码程序段开始有效,1 从下一个缓冲程序开始有效)N5002 #0 LDI 刀具偏置号(0 用T代码后两位决定,1 用T代码后1位决定)N5003 #0 SUP 刀具半径补偿C中,起刀和取消的形式(0 A型,1 B型)#6 LVC 刀具偏置补偿,利用复位(0 不取消,1 取消)#6 LVK 刀具长度补偿,利用复位(0 取消,1 不取消)#7 TGC 利用复位,取消刀具几何补偿(0 不取消,1 取消,#6=1时有效)N5004 #1 ORC 刀具偏置补偿(0 在直径中指定,1 在半径中指定)#2 ODI 刀具半径补偿(0 半径设定,1 直径设定)N5008 #0 CNI 是否进行补偿干涉检查(0 进行,1 不进行)#1 CNC编程方向与偏置方向相差90~270度时(0 报警,1 不报警)#2 G39 刀具补偿C方式中的拐角圆弧功能G39是否有效(0 无效,1 有效)N5010 刀尖R补偿中,沿拐角外侧移动时忽视失量的极限值N5013 刀具磨损补偿量的最大值N5014 刀具磨损补偿量增量输入的最大值N5015 至X轴+接触面的距离XPN5016 至X轴-接触面的距离XMN5017 至X轴+接触面的距离ZPN5018 至X轴-接触面的距离ZMN5101 #0 FXV 使用钻削固定循环钻孔的轴(0 Z轴,1 程序选择的轴)#3 ILV 在钻孔循环中,利用复位对初始点设定(0 不更新,1 更新)#4~#5 固定循环中退刀轴及方向RD2 RD1 G17 G18 G190 0 +X +Z +Y0 1 -X -Z -Y1 0 +Y +X +Z1 1 -Y -X -Z#7 M5B 在固定循环中,主轴定向之前(0 输出M05,1 不输出M05)N5112 钻孔循环中,主轴正转的M代码N5113 钻孔循环中,主轴反转的M代码N5114 G83中的退刀量N5115 G83中的留空量N5166 钻孔循环速度N5200 攻丝回退参数#7 SCR 缩放倍率的单位(0 0.00001,1 0.001)N5401 各轴缩放是否有效(0 无效,1 有效)N5410 坐标系旋转中未指定旋转角度时使用的旋转角度N5411 无缩放倍率时使用的倍率N5450 #1 ACF 极坐标中,是否自动倍率(0 不进行,1 进行)N5460 极坐标中直线轴的指定N5451 极坐标中回转轴的指定N5462 极坐标中最大切削进给速度N5463 极坐标中自动倍率容许率N5512 分度工作台分度的最小角度N6001 #5 TCS 是否用T代码调用宏程序(子程序)(0 不调用,1 调用)#6 CCV 宏变量#100~#199复位后(0 清空,1 不清空)#7 CLV 宏变量#1~#33复位后(0 清空,1 不清空)N6500 #3 DPA (0 显示带刀补的的位置,1 显示编程位置)#5 ZNM 画面中心和倍率方式的画面是否进行放大(0 不放大,1 放大)N6501 #5 CSR 画面放大时图形光标的形状(0 正方形,1 X形)N6700 禁止计数N6710 零件计数的M代码N6711 加工零件数注:N6700#0=时,不能用M02、M30计数N6713 需要的零件数N6750 通电时间累计N6751 运行时间累计N6752 运行时间累计N6753 切削时间累计N6754 切削时间累计N6757 一次运行时间累计N6757 一次运行时间累计N7200 #0 OP1 是否用软操作面板进行方式选择(0 不使用,1 使用)#1 OP2 是否用软操作面板进行JOG进给轴的选择及快速进给按钮操作(0 不使用,1 使用)#2 OP3 是否用软操作面板进行手摇脉冲发生器的轴选择及倍率开关操作(0 不使用,1 使用)#3 OP4 是否用软操作面板进行JOG进给速度倍率及快速进给倍率开关的操作(0 不使用,1 使用)#4 OP5 是否用操作面板进行程序段跳过、单段执行、机床锁定、空运行开关操作(0 不使用,1使用)#5 OP6 是否用软操作面板作保护键(0 不使用,1 使用)#5 OP6 是否用软操作面板进行进给暂停操作(0 不使用,1 使用)N7210 软操作面板的JOG进给移动轴和方向↑(Z+)N7210=5N7211 软操作面板的JOG进给移动轴和方向↓(Z-)N7211=6N7212 软操作面板的JOG进给移动轴和方向→(X+)N7212=1N7213 软操作面板的JOG进给移动轴和方向←(X-)N7213=2N7214 软操作面板的JOG进给移动轴和方向↙(Y+)N7214=3N7215 软操作面板的JOG进给移动轴和方向↗(Y-)N7215=4N7216 软操作面板的JOG进给移动轴和方向N7216=0N7217 软操作面板的JOG进给移动轴和方向N7217=0N8130 CNC总控制轴数。

oid新功能

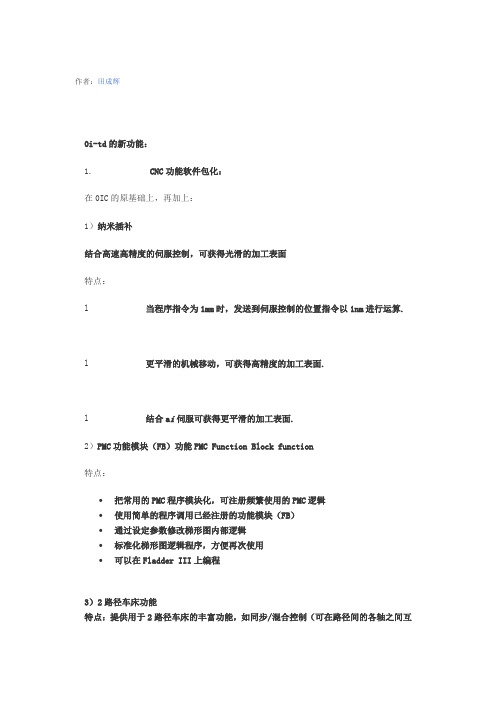

作者:田成辉0i-td的新功能:1. CNC功能软件包化:在0IC的原基础上,再加上:1)纳米插补结合高速高精度的伺服控制,可获得光滑的加工表面特点:l 当程序指令为1mm时,发送到伺服控制的位置指令以1nm进行运算.l 更平滑的机械移动,可获得高精度的加工表面.l 结合a i伺服可获得更平滑的加工表面.2)PMC功能模块(FB)功能PMC Function Block function特点:∙把常用的PMC程序模块化,可注册频繁使用的PMC逻辑∙使用简单的程序调用已经注册的功能模块(FB)∙通过设定参数修改梯形图内部逻辑∙标准化梯形图逻辑程序,方便再次使用∙可以在Fladder III上编程3)2路径车床功能特点:提供用于2路径车床的丰富功能,如同步/混合控制(可在路径间的各轴之间互换移动指令)、路径间干涉检查(如果由于编程错误或是其它设定错误而使两个刀架互相干涉,在刀架接触之前使之停止.)等.4)嵌入式以太网特点:标准支持100 Mbps嵌入式以太网,CNC可以与个人电脑相连, 传输NC程序和监视CNC状态∙可使用的以太网功能- FTP 文件传输- FOCAS2/以太网- 程序传输工具- FANUC LADDER-III- SERVO GUIDE 等∙0i Mate – D 只可以使用PCMCIA LAN 卡.- FANUC LADDER-III, SERVO GUIDE∙当连接到 10BASE-T以太网时,需要具有以下功能的HUB.- 可使用 100BASE-TX, 自动协商, 存储 & 转发∙以下功能需要快速以太网板- DNC运行, CNC 画面显示功能, 机床远程诊断功能,CNC 主动消息通知功能2. 优异的操作性:在0I-C的基础上,再添加:1)动态切换语言显示- 无需关断电源,只需简单操作即可切换到其它的语言显示.- 操作画面可支持18种语言显示(增加了丹麦语)2)防止误操作- 检查数据的有效范围.- 更新数据确认.- 删除数据确认.- 程序启动时的确认3)8级数据保护CNC的数据按操作人员的级别分别保护.(操作者, 最终用户的管理者, MTB 等)- 在专门的画面中设定CNC数据的保护级别.- 使用存储器保护键信号或密码解除保护.3、把“最新的数字伺服技术”这一菜单改成“个性化功能”,具体的有:1)C 语言执行器特点:l 通过执行C语言程序,可显示MTB自己的操作画面,并监视机床的运行状态. l 提供大量 CNC 和 PMC 用的函数.l 可以使用触摸屏.2)FANUC PICTURE特点:l 可以在PC上简单、快捷地创建机床操作画面l 使用带触摸屏的机床操作画面,减小了机床操作面板的尺寸l 画面数据可通过存储卡存储到CNC的FROM中3)快捷宏指令调用特点:∙只需简单的梯形图程序即可完成宏程序的调用和执行.∙刀具测量和刀具交换等宏程序可通过简单的梯形图实现调用和执行.∙最多可调用和执行16个宏程序.。

FANUC_0i系统参数的设定方法

FANUC_0i系统参数的设定方法FANUC_0i系统参数是机床控制系统中的一种重要参数,它们决定了机床的运行模式、功能和性能。

正确设置FANUC_0i系统参数对于机床的正常运行和高效生产非常重要。

下面将介绍FANUC_0i系统参数的设定方法。

其次,设定FANUC_0i系统参数需要进入系统参数设定模式。

可以通过以下步骤进入系统参数设定模式:1.打开机床电源,进入FANUC_0i系统界面。

2.在FANUC_0i系统界面上按下“SYSTEM”按钮,进入系统菜单。

3.在系统菜单中选择“PARAMETER”选项,进入参数菜单。

4.在参数菜单中选择“SYSTEM”选项,进入系统参数菜单。

5.在系统参数菜单中选择“EDIT”选项,进入系统参数设定模式。

进入系统参数设定模式后,可以根据实际需要对FANUC_0i系统参数进行设定。

下面是一些常见的FANUC_0i系统参数的设定方法:1.机床坐标系参数:机床坐标系参数用于定义机床的坐标系原点和坐标轴方向。

可以根据实际情况设定机床坐标系参数,通常需要根据机床的结构和操作习惯进行调整。

2.运动参数运动参数:运动参数用于定义机床的运动速度和加减速度。

可以根据加工工件的要求和机床的性能设定运动参数,以确保机床的运动平稳和加工质量。

3.工具补偿参数:工具补偿参数用于定义刀具的几何和补偿信息。

可以根据使用的刀具和加工工件的要求设定工具补偿参数,以确保刀具的补偿精度和加工质量。

4.编程参数:编程参数用于定义机床的编程方式和规范。

可以根据编程人员的习惯和加工工件的要求设定编程参数,以确保编程的准确性和可读性。

在设定FANUC_0i系统参数时,需要注意以下几点:1.确保设定参数的合理性,避免设定错误导致机床故障或加工质量下降。

2.保存设定参数的备份,以备后续需要恢复时使用。

3.定期检查和更新设定参数,以适应机床的运行状态和加工工艺的变化。

总之,正确设定FANUC_0i系统参数对于机床的正常运行和高效生产至关重要。

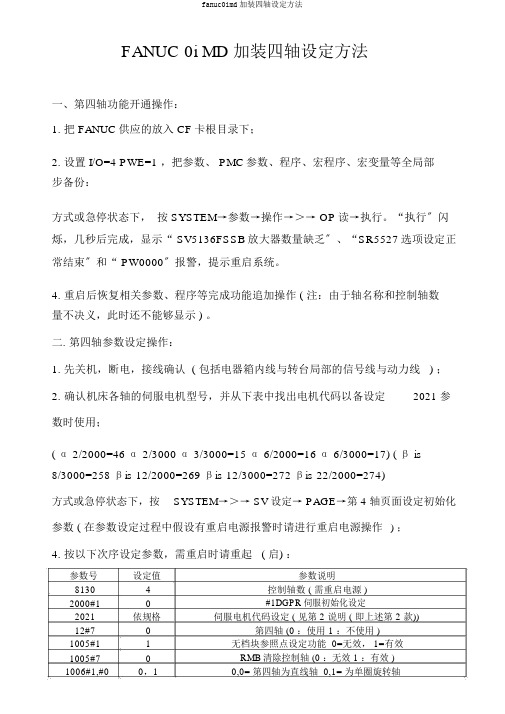

FANUC 0i MD 加装四轴设定方法

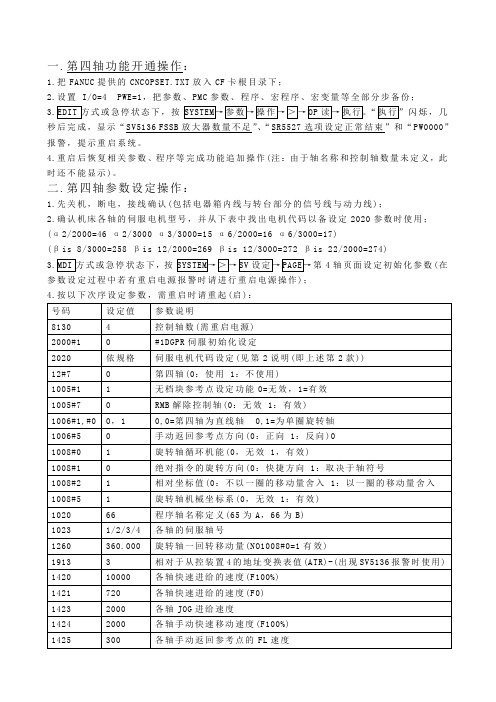

一.第四轴功能开通操作:

1.把FANUC提供的CNCOPSET.TXT放入CF卡根目录下;

2.设置 I/O=4 PWE=1,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份;

式或急停状态下,按闪烁,几秒后完成,显示“SV5136 FSSB放大器数量不足”、“SR5527选项设定正常结束”和“PW0000”报警,提示重启系统。

4.重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控制轴数量未定义,此时还不能显示)。

二.第四轴参数设定操作:

1.先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线);

2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用;

(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17)

(βis 8/3000=258 βis 12/2000=269 βis 12/3000=272 βis 22/2000=274)

式或急停状态下,按第4轴页面设定初始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作);

4.按以下次序设定参数,需重启时请重起(启):

注:10mm螺距丝杠与伺服电机直联时 2084=1、2085=100、1821=10000

16mm螺距丝杠与伺服电机直联时 2084=2、2085=125、1821=16000 潭佳AR-170/210/250分度盘(1/90)与伺服直联时 2084=1、2085=250、1821=360000 马特T5攻牙机刀盘(14)配减速(PGL90-7)与伺服直联时 2084=9、2085=700、1821=360000 以上是追加四轴的方法,仅供参考。

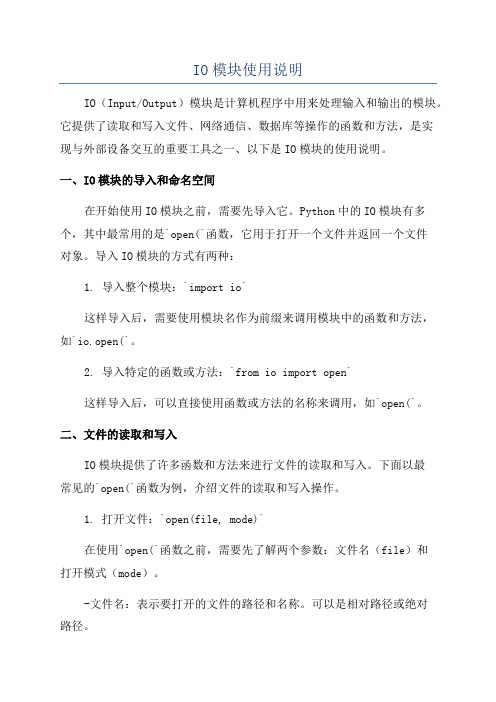

IO模块使用说明

IO模块使用说明IO(Input/Output)模块是计算机程序中用来处理输入和输出的模块。

它提供了读取和写入文件、网络通信、数据库等操作的函数和方法,是实现与外部设备交互的重要工具之一、以下是IO模块的使用说明。

一、IO模块的导入和命名空间在开始使用IO模块之前,需要先导入它。

Python中的IO模块有多个,其中最常用的是`open(`函数,它用于打开一个文件并返回一个文件对象。

导入IO模块的方式有两种:1. 导入整个模块:`import io`这样导入后,需要使用模块名作为前缀来调用模块中的函数和方法,如`io.open(`。

2. 导入特定的函数或方法:`from io import open`这样导入后,可以直接使用函数或方法的名称来调用,如`open(`。

二、文件的读取和写入IO模块提供了许多函数和方法来进行文件的读取和写入。

下面以最常见的`open(`函数为例,介绍文件的读取和写入操作。

1. 打开文件:`open(file, mode)`在使用`open(`函数之前,需要先了解两个参数:文件名(file)和打开模式(mode)。

-文件名:表示要打开的文件的路径和名称。

可以是相对路径或绝对路径。

-打开模式:表示文件的打开方式,包含以下几种:- `'r'`:只读方式打开文件。

如果文件不存在,会抛出`FileNotFoundError`错误。

-`'w'`:写入方式打开文件。

如果文件不存在,会创建新文件;如果文件已存在,会清空文件内容。

-`'a'`:追加方式打开文件。

如果文件不存在,会创建新文件;如果文件已存在,则在文件末尾追加内容。

- `'x'`:创建方式打开文件。

如果文件已存在,会抛出`FileExistsError`错误。

-`'b'`:以二进制方式打开文件。

-`'t'`:以文本方式打开文件。

这是默认方式。

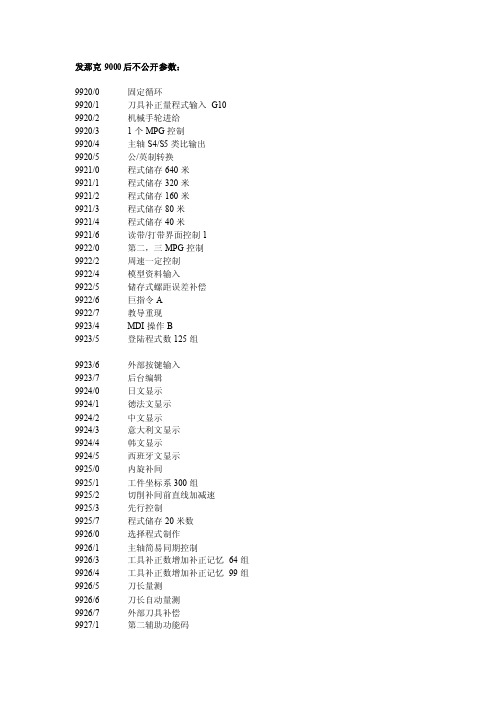

fanuc发那科0I-9000参数及0M的一些参数维修说明书故障分析解决

发那克9000后不公开参数:9920/0 固定循环9920/1 刀具补正量程式输入G10 9920/2 机械手轮进给9920/3 1个MPG控制9920/4 主轴S4/S5类比输出9920/5 公/英制转换9921/0 程式储存640米9921/1 程式储存320米9921/2 程式储存160米9921/3 程式储存80米9921/4 程式储存40米9921/6 读带/打带界面控制19922/0 第二,三MPG控制9922/2 周速一定控制9922/4 模型资料输入9922/5 储存式螺距误差补偿9922/6 巨指令A9922/7 教导重现9923/4 MDI操作B9923/5 登陆程式数125组9923/6 外部按键输入9923/7 后台编辑9924/0 日文显示9924/1 徳法文显示9924/2 中文显示9924/3 意大利文显示9924/4 韩文显示9924/5 西班牙文显示9925/0 内旋补间9925/1 工件坐标系300组9925/2 切削补间前直线加减速9925/3 先行控制9925/7 程式储存20米数9926/0 选择程式制作9926/1 主轴简易同期控制9926/3 工具补正数增加补正记忆64组9926/4 工具补正数增加补正记忆99组9926/5 刀长量测9926/6 刀长自动量测9926/7 外部刀具补偿9927/1 第二辅助功能码9927/2 三轴同动9927/3 增加轴控制9927/4 工件计数及跑合时间显示9927/6 工具径补正(切削补偿)C9927/7 工具径补正(切削补偿)B9928/1 原点复归速度设定9928/4 3次元坐标变换9929/0 绘图显示9929/1 程式图形对话9929/2 扩张内藏式行程检查9929/3 行程极限外部设定9929/6 外部讯息9930/1 程式再启动9930/1 程式再启动9930/2 外部资料输入9930/3 螺旋切削9903/5 PMC轴控制9930/6 自动转角进给率9931/0 单方向定位9931/2 刚性攻牙9931/3 时钟显示9931/6 卡式磁片资料显示9931/7 0.1单位增量系统9932/0 第三及第四回参考点9932/1 比率缩放9932/2 坐标系旋转9932/3 F15纸带格式9932/4 刀具寿命管理9932/5 工具补正数增加补正记?200组9932/6 增加选择性单节跳跃(最大)19个9932/7 巨集执行器9933/1 极坐标命令9933/3 F1段进给9933/4 I/O装置外部控制9933/5 四轴同动9933/6 中断形式巨集指令9933/7 巨集指令B9934/1 遥控式缓衡器9934/2 高速遥控式缓衡器A9934/3 高速遥控式缓衡器B9934/4 读带/打带界面控制29934/6 切削进给补间后直线加减速9935/0 高速循环加工9935/1 刀具补正记忆形式B9935/2 外部机械零点漂移9935/4 外部减速9935/5 动态绘图显示9935/6 登陆程式个数400组9935/7 登陆程式个数200组9936/0 刀具位置补正9936/2 选择性道角/转角R9936/3 简易同期制御9936/4 高速跳跃信号输入9936/7 扩张工件程式编辑程式COPY 9937/0 圆筒补间9937/1 S串列式输出9937/2 极坐标补间9937/3 Cs轴轮廓控制9937/5 C轴法线方向制御9937/6 刀具寿命管理512组9937/7 I/O同时操作9939/6 CAP19939/7 CAP19940/0 DNC-19940/3 索引功能9940/4 主轴同期制御9941/0 第一主轴定位9941/2 第一主轴输出切换9942/0 第二主轴定位9942/2 第二主轴定位9943/2 倾斜轴制御9943/3 制御轴扩张9943/5 登绿程式个数100组9943/6 程式儲存储1280米9943/7 工件座标系48组9944/0 切削进给速度调整9944/1 特殊JOG进给率调整9944/2 轴取出机能9944/3 浮动原点复归9944/4 圆弧半径速度箝制9944/5 自动转角减速9945/0 高精度轮廓控制9945/1 工具退避和复归9945/2 圆形拷贝9945/3 实际速度类比输出9945/4 工件坐标系预设9945/6 3次元工具補正9945/7 切削进给補间后锺形加减9946/0 PLC5000step9946/1 PLC8000step9946/2 PLC16000step9946/3 PLC24000step9946/4 PLC3000step9946/5 PLC12000step9946/6 PMC-RC程式语言-1M 9946/7 信号波形表示机能9947/0 PMC保持型记忆追加9947/1 PLC32000step9947/2 PMC程式语言256K 9947/3 PMC程式语言512K 9947/5 PMC程式语言2M 9948/0 NC格式转换输出9948/1 C语言9948/7 程式对话Super CAP-M 9952/4 指数函数补间9952/5 工具补正量499个9952/6 工具补正量999个9952/7 多段Skip9953/1 程式储存5120米数9953/2 程式储存2560米数9953/3 DNC29953/5 OSI网路9954/6 学习制御9962/3 马达速度信号输出9962/6 真直度补正9963/0 PMC轴制御扩张机能9963/1 HDISK9963/2 特殊高速循环9963/4 PMC轴速度指令机能9963/5 旋转轴控制9963/6 高速循环资料追加A 9963/7 高速循环资料追加B 9970/7 平滑补间9972/7 假想轴补间9972/4 实际速度类比输出B 9972/6 I/Olink29972/7 简易高精度9973/0 手动数值指令9973/2 姿势制御9973/5 非均匀B形云线补间9973/6 高速分配功能9976/2 PROFIBUS slave9976/3 PROFIBUS master 9976/4 多单节预读9977/2 二重位置检出机能9977/5 1CPU2系统101/7 NFD 数据输出时数据后的同步孔的输出 O O102 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3″软盘驱动器) O O 103 波特率:10:480011:960012:19200 O OI/O 通道1的参数:111/0 SB2 停止位数 O O111/3 ASI 数据输入代码:ASCII或EIA/ISO O O111/7 NFD 数据输出时数据后的同步孔的输出 O O112 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)3:Handy File(3″软盘驱动器) O O 113 波特率:10:480011:960012:19200 O O其它通道参数请见参数说明书。

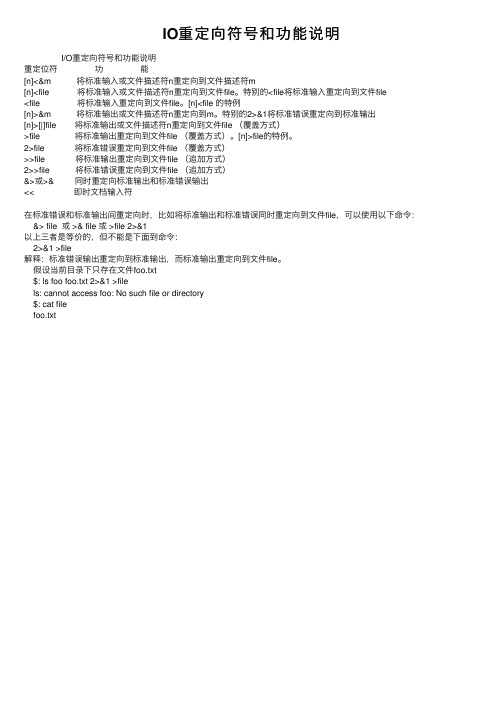

IO重定向符号和功能说明

IO重定向符号和功能说明I/O重定向符号和功能说明重定位符功能[n]<&m 将标准输⼊或⽂件描述符n重定向到⽂件描述符m[n]<file 将标准输⼊或⽂件描述符n重定向到⽂件file。

特别的<file将标准输⼊重定向到⽂件file<file 将标准输⼊重定向到⽂件file。

[n]<file 的特例[n]>&m 将标准输出或⽂件描述符n重定向到m。

特别的2>&1将标准错误重定向到标准输出[n]>[|]file 将标准输出或⽂件描述符n重定向到⽂件file (覆盖⽅式)>file 将标准输出重定向到⽂件file (覆盖⽅式)。

[n]>file的特例。

2>file 将标准错误重定向到⽂件file (覆盖⽅式)>>file 将标准输出重定向到⽂件file (追加⽅式)2>>file 将标准错误重定向到⽂件file (追加⽅式)&>或>& 同时重定向标准输出和标准错误输出<< 即时⽂档输⼊符在标准错误和标准输出间重定向时,⽐如将标准输出和标准错误同时重定向到⽂件file,可以使⽤以下命令: &> file 或 >& file 或 >file 2>&1以上三者是等价的,但不能是下⾯到命令:2>&1 >file解释:标准错误输出重定向到标准输出,⽽标准输出重定向到⽂件file。

假设当前⽬录下只存在⽂件foo.txt$: ls foo foo.txt 2>&1 >filels: cannot access foo: No such file or directory$: cat filefoo.txt。

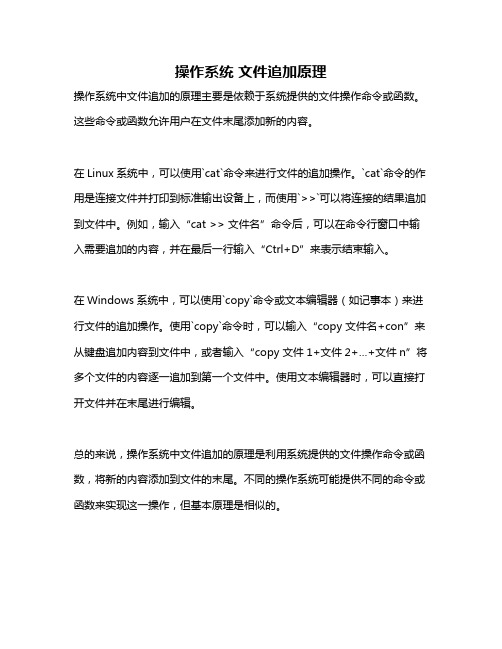

操作系统 文件追加原理

操作系统文件追加原理

操作系统中文件追加的原理主要是依赖于系统提供的文件操作命令或函数。

这些命令或函数允许用户在文件末尾添加新的内容。

在Linux系统中,可以使用`cat`命令来进行文件的追加操作。

`cat`命令的作用是连接文件并打印到标准输出设备上,而使用`>>`可以将连接的结果追加到文件中。

例如,输入“cat >> 文件名”命令后,可以在命令行窗口中输入需要追加的内容,并在最后一行输入“Ctrl+D”来表示结束输入。

在Windows系统中,可以使用`copy`命令或文本编辑器(如记事本)来进行文件的追加操作。

使用`copy`命令时,可以输入“copy 文件名+con”来从键盘追加内容到文件中,或者输入“copy 文件1+文件2+…+文件n”将多个文件的内容逐一追加到第一个文件中。

使用文本编辑器时,可以直接打开文件并在末尾进行编辑。

总的来说,操作系统中文件追加的原理是利用系统提供的文件操作命令或函数,将新的内容添加到文件的末尾。

不同的操作系统可能提供不同的命令或函数来实现这一操作,但基本原理是相似的。

0i-F技术_MTB技术说明会_中文_v3_2

CIMT2015FANUC Technical seminarFANUC技术交流会FANUC 从用户的角度出发,本着高加工性能、高运转率、高操作性能这3要素为遵旨,研发世界一流产品。

CIMT2015FANUC Technical seminar高加工性能高运转率高操作性能最新的最新的FA FA技术技术这次我们发布一款全新的0i 系列CNC: FANUC Series 0i-MODEL F 。

这一款CNC 与高档机型30i 系列具有相同的设计思想、共通的操作性能,当然同样应用了最新的控制技术。

0i系列首次支持15”大型显示器。

结合0i-F 的开发,还强化了一体型伺服放大器b i SVSP-B ,并大幅提升了b i 系列伺服电机的规格。

CIMT2015FANUC TechnicalseminarFANUC Series 0i –MODEL F进一步加强的发那科世界标准进一步加强的发那科世界标准CNC CNC加工性能操作性能机床运转率与高端机型与高端机型3030i 系列系列CNC CNC相同的设计思想相同的设计思想 应用了最新的控制技术支持支持1515””大型显示器强化了强化了一体型伺服放大器一体型伺服放大器b b i SVSP-B强化了强化了b b i 系列伺服电机(b i S22-B S22-B~~b i S40-B )FANUC Series 0i-MODEL F 细分为1、3、5这3个型号。

型号1用于通用机床。

相当于0i-D 。

型号3用于经济型机床。

相当于0i Mate-D 。

如果想进一步降低成本,则可选择型号5。

相当于0i Mate-D 的软件包5。

但是,0i-F 不再存在Mate 这款机型。

所有这3款型号统称为FANUC Series 0i-MODEL F 。

CIMT2015FANUC Technical seminar FANUC Series 0i –MODEL F型号135加工路径数211最多总控制轴数11661515””显示器双检安全功能现场网络 高质量加工用软件包 加工前准备支援加工前准备支援,,多国语言对应长时间连续运行长时间连续运行支援支援Series 0i -F 分类为型号型号11・3・5加工性能操作性能机床运转率关于CNC 与伺服之间的连接,0i/0i Mate-D 是伺服用光缆、主轴用电缆分别连接。

FANUC0i系统功能简介

西安工程技术〔技师〕学院陕西省明德职业中等学校理论课教案2021至2021学年第一学期第16周授课班级:08数加初大专1班FANU—Oi系统介绍新课导入:数控机床加工中的动作在加工程序中用指令的方式先予以规定,这类指令有准备功能G辅助功能M刀具功能T、主轴转速功能S和进给功能F等。

由于目前数控机床的形式和数控系统的种类较多,同一G指令或同一M指令其含义是不完全相同的,甚至完全不同。

因此,编程人员在编程前必须掌握该数控系统每个指令的确切含义,以免发生错误。

新课讲授:一、FANU—Oi系统功能〔一〕准备功能准备功能〔又称G功能G代码、G指令〕顾名思义,准备功能是用来指令机床或数控系统的工作方式的一种指令,使数控机床做好某种操作准备。

FANU係统的准备功能也用地址符G和后面的两数字或三位数字表示。

FANU—Oi系统数控车床常用的准备功能指令见下表。

表中FANUC —0i系统数控车床常用的准备功能指令注:在编程时,G指令中前面的0可以省略不写,如GOO、G01、G02、G03可以简写为GO、G1、G1、G3。

〔二〕辅助功能辅助功能也称M功能,主要用来指令操作时各种辅助动作及其状态,如主轴的开、停,冷却液的开关等。

由地址码M和后面的两位数字组成。

FANU—0i数控车床系统常用的辅助功能指令见下表。

当一个程序段中指定了运动指令和辅助功能时,按下面两种方法之一执行指令:①运动指令和辅助功能指令同时执行。

②在运动指令执行完成后执行辅助功能指令。

选择哪种顺序取决于机床制造商的设定。

〔三〕进给功能进给功能主要用来指令切削时的进给速度。

对于车床,进给方式可分每分钟进给和每转进给,FANU係统用G98 G98规定。

〔1〕每转进给指令G99系统开机状态为G99状态,只有输人G98指令后,G99才被取消。

在含有G99的程序段后面,再遇到F指令时,那么认为F所指定的进给速度单位为mm/r。

〔2〕每分钟进给指令G98在含有G98的程序段后面,遇到F指令时,那么认为F所指定的进给速度单位为mm/min , G98被执行一次后,系统将保持G98状态,直到被G99取消为止。

fanuc0imd加装四轴设定方法

FANUC 0i MD 加装四轴设定方法一、第四轴功能开通操作:1.把 FANUC供应的放入 CF卡根目录下;2.设置 I/O=4 PWE=1 ,把参数、 PMC参数、程序、宏程序、宏变量等全局部步备份:方式或急停状态下,按 SYSTEM→参数→操作→>→ OP读→执行。

“执行〞闪烁,几秒后完成,显示“ SV5136FSSB放大器数量缺乏〞、“SR5527选项设定正常结束〞和“ PW0000〞报警,提示重启系统。

4.重启后恢复相关参数、程序等完成功能追加操作 ( 注:由于轴名称和控制轴数量不决义,此时还不能够显示 ) 。

二. 第四轴参数设定操作:1.先关机,断电,接线确认 ( 包括电器箱内线与转台局部的信号线与动力线 ) ;2. 确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2021 参数时使用;( α 2/2000=46 α 2/3000 α 3/3000=15 α 6/2000=16 α 6/3000=17) ( β is8/3000=258 βis 12/2000=269 βis 12/3000=272 βis 22/2000=274)方式或急停状态下,按SYSTEM→>→ SV设定→ PAGE→第 4 轴页面设定初始化参数 ( 在参数设定过程中假设有重启电源报警时请进行重启电源操作) ;4.按以下次序设定参数,需重启时请重起 ( 启) :参数号设定值参数说明81304控制轴数 ( 需重启电源 )2000#10#1DGPR伺服初始化设定2021依规格伺服电机代码设定 ( 见第 2 说明 ( 即上述第 2 款))12#70第四轴 (0 :使用 1 :不使用 )1005#11无档块参照点设定功能 0=无效, 1=有效1005#70RMB清除控制轴 (0 :无效 1 :有效 )1006#1,#00,10,0= 第四轴为直线轴 0,1= 为单圈旋转轴1006#50手动返回参照点方向 (0 :正向 1 :反向 )01008#01旋转轴循环机能 (0 ,无效 1 ,有效 )1008#10绝对指令的旋转方向 (0 :快捷方向 1 :取决于轴符号 ) 1008#21相对坐标值 (0 :不以一圈的搬动量舍入 1 :以一圈的搬动量舍入1008#51旋转轴机械坐标系 (0 ,无效 1 :有效 )102066程序轴名称定义 (65 为 A,66 为 B)10231/2/3/4各轴的伺服轴号1260旋转轴一辗转搬动量 (NO1008#0=1有效 )19133有对于从控装置 4 的地址变换表值 (ATR)-( 出现 SV5136报警时使用)142010000各轴快速进给的速度 (F100%)1421720各轴快速进给的速度 (F0)14232000各轴 JOG进给速度14242000各轴手动快速搬动速度 (F100%)1425300各轴手动返回参照点的FL 速度1428500各轴的参照点返回速度14302000各轴最大切削进给速度1620150各轴快速搬动直线加 / 减速时间常数 T/T1162190各轴快速搬动铃型加 / 减速时间常数 T2162232各轴切削进给加 / 减速时间常数162450各轴 JOG进给加 / 减速时间常数18202各轴 CMR指令倍率1821360000各轴参照计数器容量18253000各轴地址回路增益1826200各轴定位到位宽度182720各轴切削进给时的到位宽度 (NO1801#4=1时有效 )182832000各轴的搬动中的地址偏差极限值1829500各轴停止中地址偏差极限值18500各轴栅格飘移量18510各轴慢速进给 (G01) 背隙量18520各轴快速进给 (G00) 背隙量 NO1800#4=1时有效200100000000AMR=000000002021256各轴负载惯量比2022111各轴马达旋转方向 (CW-111, CCW111)20238192各轴速度回授脉冲数202412500各轴地址回授脉冲数2084依规格柔性齿轮比分子 (N) N/M= 电机一转所需地址反应脉冲数 /100 万2085依规格柔性齿轮比分母 (M)14476#00FS0i-D 专用方式 =0、FS0i-C 兼容方式 =1注: 10mm螺距丝杠与伺服电机直联时2084=1 、 2085=100、 1821=10000 16mm螺距丝杠与伺服电机直联时2084=2 、2085=125、1821=16000以上是追加四轴的方法。

0i-D扩展编辑功能的使用

0i-D扩展编辑功能的使用EDIT—PROG—操作

1).

2).

3).

4).

一.复制程序(当前程序)

1.复制部分程序

操作

EDIT—PROG—操作—移动光标到复制的起点—选择至复制的终点—复制—移动光标复制指定位置—粘贴—BUF执行

复制前

复制后

2.复制程序至M30

操作

EDIT—PROG—操作—移动光标到复制的起点—最后—复制—BUF执行

复制前

复制后

3.复制整体程序

操作

EDIT—PROG—操作—全选—复制—粘贴—BUF执行复制前

复制后

4.复制部分的程序号信息创建新程序

EDIT—PROG—操作—移动光标—选择—复制—粘贴—指定新的程序号—INSERT—BUF执行

复制前

复制后

5.复制整个程序创建新程序

EDIT—PROG—操作—移动光标—选择—复制—粘贴—指定新的程序号—INSERT—指定源程序号—指定程序

复制前

复制后

二.切取(移动)

EDIT—PROG—操作—光标移动到切取的起点—选择—移动光标需要切取的部分—切取(切取后可再粘贴—指定程序号)

切取选择

切取后

切取后再粘贴

三.粘贴

1.粘贴(当前程序)

EDIT—PROG—操作—粘贴—指定新的程序号—INSERT—指定程序

粘贴前

粘贴后

2.粘贴后创建新程序

EDIT—PROG—操作—粘贴—指定新程序号—INSERT—指定源程序号—指定程序

粘贴前前

粘贴后

四.替换

EDIT—PROG—操作—扩展—替换—地址—之前—地址—之后—全部

替换前

替换后。

0i追加功能说明

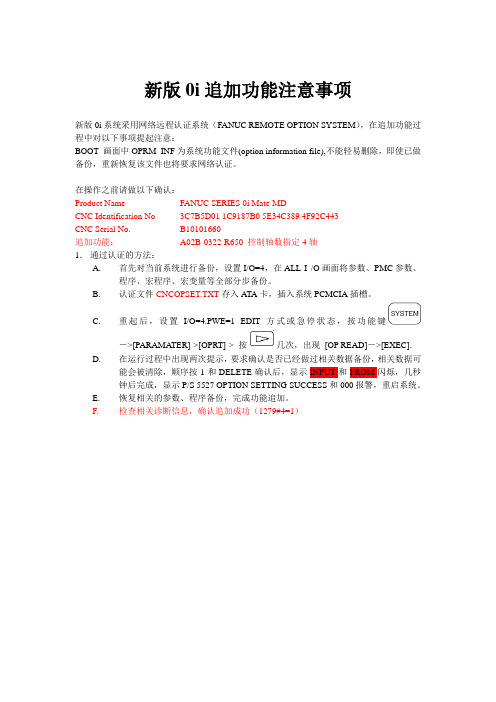

新版0i追加功能注意事项

新版0i系统采用网络远程认证系统(FANUC REMOTE OPTION SYSTEM),在追加功能过程中对以下事项提起注意:

BOOT 画面中OPRM_INF为系统功能文件(option information file),不能轻易删除,即使已做备份,重新恢复该文件也将要求网络认证。

在操作之前请做以下确认:

Product Name FANUC SERIES 0i Mate-MD

CNC Identification No 3C7B5D01 1C9187B0 5E34C389 4F92C443

CNC Serial No. B10101660

追加功能:A02B-0322-R650 控制轴数指定4轴

1.通过认证的方法:

A.首先对当前系统进行备份,设置I/O=4,在ALL I /O画面将参数、PMC参数、

程序、宏程序、宏变量等全部分步备份。

B.认证文件CNCOPSET.TXT存入A TA卡,插入系统PCMCIA插槽。

C.重起后,设置I/O=4.PWE=1 EDIT方式或急停状态,按功能键

->[PARAMA TER]->[OPRT]-> 按几次,出现[OP READ]->[EXEC].

D.在运行过程中出现两次提示,要求确认是否已经做过相关数据备份,相关数据可

能会被清除,顺序按1和DELETE确认后,显示INPUT和FROM闪烁,几秒

钟后完成,显示P/S 5527 OPTION SETTING SUCCESS和000报警,重启系统。

E.恢复相关的参数、程序备份,完成功能追加。

F. 检查相关诊断信息,确认追加成功(1279#4=1)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新版0i追加功能注意事项

新版0i系统采用网络远程认证系统(FANUC REMOTE OPTION SYSTEM),在追加功能过程中对以下事项提起注意:

BOOT 画面中OPRM_INF为系统功能文件(option information file),不能轻易删除,即使已做备份,重新恢复该文件也将要求网络认证。

在操作之前请做以下确认:

Product Name FANUC SERIES 0i Mate-MD

CNC Identification No 3C7B5D01 1C9187B0 5E34C389 4F92C443

CNC Serial No. B10101660

追加功能:A02B-0322-R650 控制轴数指定4轴

1.通过认证的方法:

A.首先对当前系统进行备份,设置I/O=4,在ALL I /O画面将参数、PMC参数、

程序、宏程序、宏变量等全部分步备份。

B.认证文件CNCOPSET.TXT存入A TA卡,插入系统PCMCIA插槽。

C.重起后,设置I/O=4.PWE=1 EDIT方式或急停状态,按功能键

->[PARAMA TER]->[OPRT]-> 按几次,出现[OP READ]->[EXEC].

D.在运行过程中出现两次提示,要求确认是否已经做过相关数据备份,相关数据可

能会被清除,顺序按1和DELETE确认后,显示INPUT和FROM闪烁,几秒

钟后完成,显示P/S 5527 OPTION SETTING SUCCESS和000报警,重启系统。

E.恢复相关的参数、程序备份,完成功能追加。

F. 检查相关诊断信息,确认追加成功(1279#4=1)。