集成电路芯片封装第2章-芯片互连技术

2第二章 互连技术WB

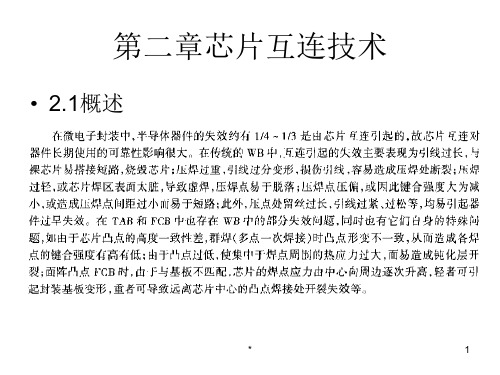

*微组装工艺*2引线键合技术WB 3载带自动焊接技术TAB 第二章芯片互连技术1概述4倒装焊技术FCB 5各种芯片互连方法的比较*微组装工艺*2.1概述芯片互连技术是将芯片直接与基板相连接的一种技术。

主要包括引线键合、载带自动焊接、倒装芯片技术。

半导体封装内部芯片和外部管脚以及芯片之间的连接起着确立芯片和外部的电气连接、确保芯片和外界之间的输入/ 输出畅通的重要作用,是整个后道封装过程中的关键。

半导体器件的失效约有1/4~1/3是由芯片互连引起的,芯片互连技术对器件长期使用的可靠性影响很大。

*微组装工艺*WB,TAB,FCB不单主要作为芯片—基板间的电气互连形式,而且还作为一种微电子封装形式,常称为“零级”封装。

从微电子封装今后的发展来看,将从有封装向少封装、无封装方向发展。

而无封装就是通常的裸芯片,若将这种无封装的裸芯片用WB,TAB,FCB的芯片互连方式直接安装到基板上,即称为板上芯片(COB)和板上TAB或板上FCB,这些统称为直接芯片安装(DCA)技术,它将在今后的微电子封装中发挥更重要的作用。

2.2 引线键合技术2.2.12.2.22.2.52.2.6*微组装工艺*一、引线键合技术引线键合技术是将半导体裸芯片(Die )焊区与微电子封装的I/O 引线或基板上的金属布线焊区(Pad )用金属细丝连接起来的工艺技术。

工作原理:提供能量破坏被焊表面的氧化层和污染物,使焊区金属产生塑性变形,使得引线与被焊面紧密接触,达到原子间引力范围并导致界面间原子扩散而形成焊合点。

焊区金属一般为AL 或Au 金属丝。

多数是1微米至数百微米直径的Au 丝、AL 丝和Si-AL 丝。

2.2.1 引线键合技术*微组装工艺*布线端子*微组装工艺*引线键合技术的特点:引线键合以工艺实现简单、成本低廉、适用多种封装形式而在连接方式中占主导地位。

引线键合技术适用于几乎所有的半导体集成电路元件,操作方便,封装密度高。

低成本、高可靠、高产量等特点使得WB成为芯片互连主要工艺方法,但引线长、压焊过重、测试性差等问题容易引起互连失效。

集成电路芯片封装第2章-芯片互连技术

➢ 一、引线键合技术(WB) 1、引线键合技术概述

引线键合技术是将半导体裸芯片(Die)焊区与 微电子封装的I/O引线或基板上的金属布线焊区( Pad)用金属细丝连接起来的工艺技术。

2、引线键合技术分类和应用范围

➢ 常用引线键合方式有三种: 热压键合 超声波键合 热超声波(金丝球)键合

➢ 特点:低成本、高可靠、高产量等,WB成为芯片互 连主要工艺方法,用于下列封装:

7、WB可靠性问题

1)金属间化合物形成——常见于Au-Al键合系统,紫斑 和白斑

2)引线弯曲疲劳——引线键合点跟部出现裂纹。 3)键合脱离——指键合点颈部断裂造成电开路。 4)键合点和焊盘腐蚀

腐蚀可导致引线一端或两端完全断开,从而使引线在 封装内自由活动并造成短路。

➢ 二、载带自动键合技术(TAB) 1、载带自动键合(TAB)技术概述

6、WB线材及其可靠度

➢键合对金属材料特性的要求: 可塑性好,易保持一定形状,化学稳定性好;

尽量少形成金属间化合物,键合引线和焊盘金 属间形成低电阻欧姆接触。

➢柯肯达尔效应:两种扩散速率不同的金属交互 扩散形成缺陷:如Al-Au键合后,Au向Al中迅 速扩散,产生接触面空洞。通过控制键合时间 和温度可较少此现象。

·陶瓷和塑料BGA、SCP和MCP ·陶瓷和塑料封装QFP ·芯片尺寸封装 (CSP)

3、WB技术作用机理

提供能量破坏被焊表面的氧化层和污染物,使焊区金 属产生塑性变形,使得引线与被焊面紧密接触,达到原子 间引力范围并导致界面间原子扩散而形成焊合点。 ➢ 引线键合键合接点形状主要有楔形和球形,两键合接 点形状可以相同或不同。

4、引线键合接点外形

球形键合

第一键合点

第二键合点

集成电路封装与测试复习题(含答案)

集成电路封装与测试复习题(含答案)第1章集成电路封装概论2学时第2章芯片互联技术3学时第3章插装元器件的封装技术1学时第4章表面组装元器件的封装技术2学时第5章BGA和CSP的封装技术4学时第6章POP堆叠组装技术2学时第7章集成电路封装中的材料4学时第8章测试概况及课设简介2学时一、芯片互联技术1、引线键合技术的分类及结构特点?答:1、热压焊:热压焊是利用加热和加压力,使焊区金属发生塑性形变,同时破坏压焊界面上的氧化层,使压焊的金属丝与焊区金属接触面的原子间达到原子的引力范围,从而使原子间产生吸引力,达到“键合”的目的。

2、超声焊:超声焊又称超声键合,它是利用超声波(60-120kHz)发生器产生的能量,通过磁致伸缩换能器,在超高频磁场感应下,迅速伸缩而产生弹性振动经变幅杆传给劈刀,使劈刀相应振动;同时,在劈刀上施加一定的压力。

于是,劈刀就在这两种力的共同作用下,带动Al丝在被焊区的金属化层(如Al膜)表面迅速摩擦,使Al丝和Al膜表面产生塑性形变。

这种形变也破坏了Al层界面的氧化层,使两个纯净的金属面紧密接触,达到原子间的“键合”,从而形成牢固的焊接。

3、金丝球焊:球焊在引线键合中是最具有代表性的焊接技术。

这是由于它操作方便、灵活,而且焊点牢固,压点面积大,又无方向性。

现代的金丝球焊机往往还带有超声功能,从而又具有超声焊的优点,有的也叫做热(压)(超)声焊。

可实现微机控制下的高速自动化焊接。

因此,这种球焊广泛地运用于各类IC和中、小功率晶体管的焊接。

2、载带自动焊的分类及结构特点?答:TAB按其结构和形状可分为Cu箔单层带:Cu的厚度为35-70um,Cu-PI双层带Cu-粘接剂-PI三层带Cu-PI-Cu双金属3、载带自动焊的关键技术有哪些?答:TAB的关键技术主要包括三个部分:一是芯片凸点的制作技术;二是TAB载带的制作技术;三是载带引线与芯片凸点的内引线焊接和载带外引线的焊接术。

制作芯片凸点除作为TAB内引线焊接外,还可以单独进行倒装焊(FCB)4.倒装焊芯片凸点的分类、结构特点及制作方法?答:蒸镀焊料凸点:蒸镀焊料凸点有两种方法,一种是C4 技术,整体形成焊料凸点;电镀焊料凸点:电镀焊料是一个成熟的工艺。

集成电路封装技术-封装工艺流程介绍

第二章 封装工艺流程

2.4.2 载带自动键合技术

TAB的关键技术

芯片凸点制作技术

TAB载带制作技术

载带引线与芯片凸点的内引线焊接和载带外引线 焊接技术

第二章 封装工艺流程

2.4.2 载带自动键合技术

TAB的关键技术--芯片凸点制作技术

一般工艺方法 将芯片反面淀积一定厚度的Au或Ni,同时在焊盘上淀积

Au-Pd-Ag和Cu的金属层。然后利用合金焊料将芯片焊接在 焊盘上。焊接工艺应在热氮气或能防止氧化的气氛中进行。

硬质焊料

合金焊料

软质焊料

第二章 封装工艺流程

2.3.3 导电胶粘贴法 导电胶是银粉与高分子聚合物〔环氧树脂〕的混合物。银

第二章 封装工艺流程

2.3.1共晶粘贴法 预型片法,此方法适用于较大面积的芯片粘贴。优点是

可以降低芯片粘贴时孔隙平整度不佳而造成的粘贴不完全 的影响。

第二章 封装工艺流程

2.3.2 焊接粘贴法

变形方式的不同,继而产生的各种应力。当材料在外力作用下不能产生位移时,它的几何形状和尺寸将发

在一点的集度焊称为接应粘力〔贴St法res是s〕利。物用体合由于金外反因而响变进形时行,芯在物片体粘内各贴局的部之方间法产生。相优互作点用是的内力, 应变方向平热行,传而导切应性力好的方。向与应变垂直。按照载荷〔Load〕作用的形式不同,应力又可以分为拉伸压

这三种连接技术对于不同的封装形式和集成电路芯片集成度的限制各有 打线键合适用引脚数为3-257;载带自动键合的适用引脚数为12-600;

第二章 封装工艺流程

2.4.1 打线键合技术

打线键合技术

超声波键合(Ultrasonic Bonding ,U/S bonding)

第二章-电子封装的基本工艺-PDF全

点面积大,无方向性,可自动化焊接。

三种引线键合的焊接拉力比较

热压焊:<0.05N/点 超声焊:>0.1N/点(Al丝, 40µm) 热超声焊:0.07-0.09N/点(Au丝, 25µm)

引线键合可能产生的失效

脱焊(lift-off):原因是焊盘上存在有机沾污或是 表面氧化层太厚 疲劳断裂(fatigue break):原因是生成金属间化 合物,使接触电阻增大。金属间化合物形成的同 时,在焊接点产生空洞,在热冲击、温度循环过 程中,空洞越来越大,导致焊点断裂。 (金属间化合物的生成是二种金属键合的关键, 金属间化合物的剪切强度比纯金和纯铝高。)

TAB的应用

主要应用在低成本,大规模生产的电子产品。

TAB的引线在九十年代: 200—300根,内引线间距50—80um,外引线

间距<0.3mm 2000年:达到800—1000根引线

2.2.3 倒装焊

倒装焊(FCB)是芯片面朝下,芯片焊区直接与基板 焊区直接互连的一种方法。

优点: • 互连线短,互连电容、电阻、电感小,适合高频高速器件; • 占基板的面积小,安装密度高; • 芯片焊区可面分布,适合高I/O器件; • 芯片安装和互连可以同时进行,工艺简单、快速,适合

1.热压焊:

利用加热和加压力使金属丝与Al或Au金属焊区压焊在一 起。 原理:使焊区金属塑性形变,破坏压焊界面氧化层,使金属 丝和焊区金属接触面产生原子间吸引力,达到键合的目的。 此外,界面上、下金属在加热加压下相互镶嵌。 焊接压力:0.5-1.5N/点 焊头温度:150℃ 芯片温度:>200℃ 缺点:高温:氧化,生成金属间化合物;

第二章 电子封装的基本工艺

第二章 封装工艺流程

各种连线技术依IC集成度区分的应用范围

3.1 打线键合技术

打线键合(焊接)技术 打线键合(焊接)技术为集成电路芯片与封装结构之间的电路连线最常被使用的方 法。其方法是将细金属线或金属带按顺序打在芯片与引脚架或封装基板的键合点 (Pad)上而形成电路连接。 超声波键合(Ultrasonic Bonding U/ S Bonding ) 打线键合技术 热压键合( Thermocompression Bonding T/C ) 热超声波焊接(Thermosonic Bonding T/S Bonding)

焊接粘结法

2.3 导电胶粘贴法

导电胶是大家熟悉的填充银的高分子材料聚合物,是具有良好导热导电性能的环氧 树脂。导电胶粘贴法不要求芯片背面和基板具有金属化层,芯片粘贴后,用导电胶 固化要求的温度时间进行固化,可在洁净的烘箱中完成固化,操作起来简便易行。 因此成为塑料封装常用的芯片粘贴法。以下有三种导电胶 三种导电胶的配方可以提供所需的电 三种导电胶 互连: (1)各向同性材料( ICA,isotropic conductive adhesive ),它能沿所 有方向导电,代替热敏元件上的焊料,也能用于需要接地的元器件 (2)导电硅橡胶,它能有助于保护器件免受环境的危害,如水、汽,而且 可屏蔽电磁和射频干扰(EMI/RFI) (3)各向异性导电聚合物(ACA,anisotropic conductive adhesive ), 它只允许电流沿某一方向流动,提供倒装芯片元器件的电连接和消除应变 以上三种类型导电胶都有两个共同点 两个共同点:在接合表面形成化学结合和导电功能。 两个共同点 导电胶填充料是银颗粒或者是银薄片,填充量一般在75%~80%之间,粘贴剂都是导电的。 但是,作为芯片的粘贴剂,添加如此高含量的填充料,其目的是改善粘贴剂的导热性,即 为了散热。因为在塑料封装中,电路运行过程产生的绝大部分热量将通过芯片粘贴剂和框 架散发出去。

集成电路封装和可靠性Chapter2-1-芯片互连技术【半导体封装测试】

UESTC-Ning Ning1Chapter 2Chip Level Interconnection宁宁芯片互连技术集成电路封装测试与可靠性UESTC-Ning Ning2Wafer InWafer Grinding (WG 研磨)Wafer Saw (WS 切割)Die Attach (DA 黏晶)Epoxy Curing (EC 银胶烘烤)Wire Bond (WB 引线键合)Die Coating (DC 晶粒封胶/涂覆)Molding (MD 塑封)Post Mold Cure (PMC 模塑后烘烤)Dejunk/Trim (DT 去胶去纬)Solder Plating (SP 锡铅电镀)Top Mark (TM 正面印码)Forming/Singular (FS 去框/成型)Lead Scan (LS 检测)Packing (PK 包装)典型的IC 封装工艺流程集成电路封装测试与可靠性UESTC-Ning Ning3⏹电子级硅所含的硅的纯度很高,可达99.9999 99999 %⏹中德电子材料公司制作的晶棒(长度达一公尺,重量超过一百公斤)UESTC-Ning Ning4Wafer Back Grinding⏹PurposeThe wafer backgrind process reduces the thickness of the wafer produced by silicon fabrication (FAB) plant. The wash station integrated into the same machine is used to wash away debris left over from the grinding process.⏹Process Methods:1) Coarse grinding by mechanical.(粗磨)2) Fine polishing by mechanical or plasma etching. (细磨抛光)UESTC-Ning Ning5旋转及振荡轴在旋转平盘上之晶圆下压力工作台仅在指示有晶圆期间才旋转Method:The wafer is first mounted on a backgrind tape and is then loaded to the backgrind machine coarse wheel . As the coarse grinding is completed, the wafer is transferred to a fine wheel for polishing .。

半导体封装互连技术详解

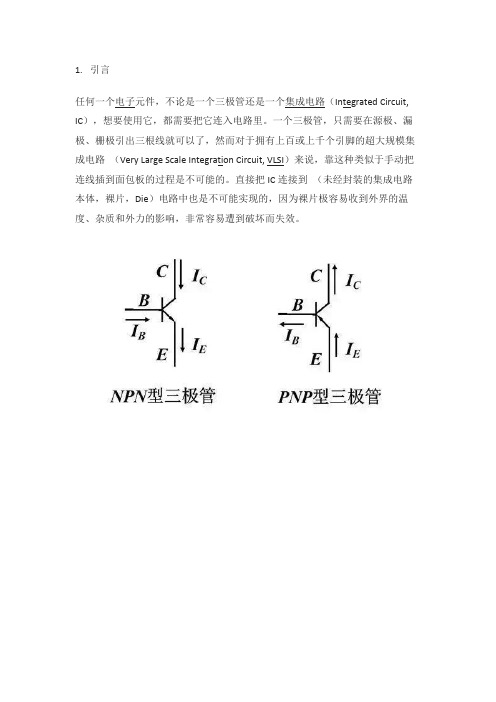

1.引言任何一个电子元件,不论是一个三极管还是一个集成电路(Integrated Circuit, IC),想要使用它,都需要把它连入电路里。

一个三极管,只需要在源极、漏极、栅极引出三根线就可以了,然而对于拥有上百或上千个引脚的超大规模集成电路(Very Large Scale Integration Circuit, VLSI)来说,靠这种类似于手动把连线插到面包板的过程是不可能的。

直接把IC连接到(未经封装的集成电路本体,裸片,Die)电路中也是不可能实现的,因为裸片极容易收到外界的温度、杂质和外力的影响,非常容易遭到破坏而失效。

所以电子封装的主要目的就是提供芯片与其他电子元器件的互连以实现电信号的传输,同时提供保护,以便于将芯片安装在电路系统中。

一般的半导体封装都类似于下面的结构,将裸片安装到某个基板上,裸片的引脚通过内部连接路径与基板相连,通过塑封将内部封装好后,基板再通过封装提供的外部连接路径与外部电路相连,实现内部芯片与外界的连接,就像上面两个图一样,裸Die和封装内部复杂的连接等都埋在里面,封装好后就是对外就是一些规整的引脚了。

不论是多复杂的封装,从黑盒的角度来看其实现的基本功能都是一样的,最简单的就是封装一个分立器件,给出几个引脚;复杂一点想要封装具有多个I/O 接口的IC,以及多个IC一起封装,在封装的发展过程中也发展出了很多封装类型和很多技术,比如扇出技术、扇入技术这些。

这些概念和缩写非常多,尤其是当谈到先进封装(Advanced Packaging)的时候,为了实现高密度集成以及快速信号传输这些需求,不得不在每一个地方都发展一些新的技术,很多情况下会把它们都并入到先进封装技术里来介绍,这有时候会引起一些困惑,这里主要整理一下IC封装里的互连技术。

在IC封装种几种典型的互连技术包括引线键合(Wire Bonding,WB)、载带自动焊(Tape-automated Bonding,TAB)、倒装芯片(Flip Chip,FC)、晶圆级封装(Wafer-Level Packaging,WLP)、以及硅通孔(Through Silicon Via,TSV)。

微电子封装技术第2章 封装工艺流程

2.4芯片贴装

焊接粘贴法工艺是将芯片背面淀积一定厚度的 Au或Ni,同时在焊盘上淀积Au-Pd-Ag和Cu的金属 层。

其优点是热传导好。工艺是将芯片背面淀积一 定厚度的Au或Ni,同时在焊盘上淀积Au-Pd-Ag和 Cu的金属层。这样就可以使用Pb-Sn合金制作的合 金焊料将芯片焊接在焊盘上。焊接温度取决于PbSn合金的具体成分比例。

微电子封装技术

董海青 李荣茂

第2章 封装工艺流程

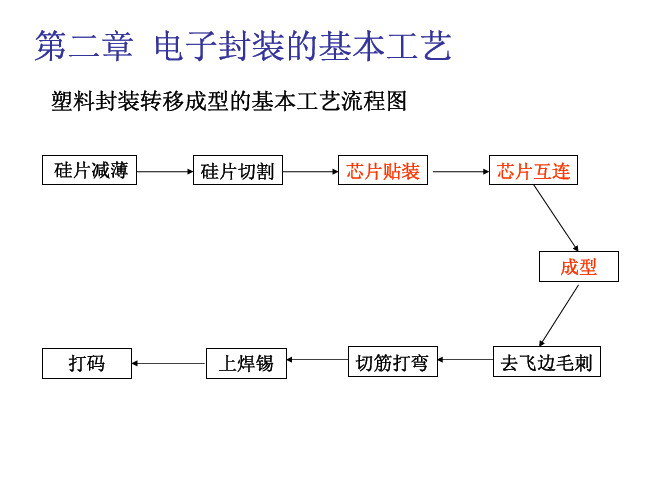

2.1 流程概述 2.2 芯片减薄 2.3 芯片切割 2.4 芯片贴装 2.5 芯片互连技术 2.6 成形技术 2.7 后续工艺

2.1 流程概述

芯片封装工艺流程一般可以分为两个部分:前 段操作和后段操作。前段操作一般是指用塑料封装 (固封)之前的工艺步骤,后段操作是指成形之后 的工艺步骤。

2.4芯片贴装

导电胶粘贴法不要求芯片背面和基板具有金属 化层,芯片座粘贴后,用导电胶固化要求的温度时 间进行固化,可以在洁净的烘箱中完成固化,操作 起来比较简便易行。

导电胶进行芯片贴装的工艺过程如下:用针筒 或注射器将黏着剂涂布在芯片焊盘上,然后将芯片 精确地放置到焊盘的黏着剂上面。

导电胶粘贴法的缺点是热稳定性不好,容易在 高温时发生劣化及引发黏着剂中有机物气体成分泄 露而降低产品的可靠度,因此不适用于高可靠度要 求的封装。

2.4芯片贴装

玻璃胶粘贴芯片时,先以盖印、网印、点胶等 技术将玻璃胶原料涂布在基板的芯片座上,将IC芯 片放置在玻璃胶上后,再将封装基板加热至玻璃熔 融温度以上即可完成粘贴。

玻璃胶粘贴法的优点是可以得到无空隙、热稳 定性优良、低结合应力与低湿气含量的芯片粘贴; 其缺点是玻璃胶中的有机成分与溶剂必须在热处理 时完全去除,否则对封装结构及其可靠度将有所损 害。

第二章芯片的互连技术PPT课件

29

*

30

*

31

2.3载带自动焊(TAB)技术

*

32

*

33

*

34

• 2.3.1发展概况

*

35

2.3.2.TAB技术优点

*

36

2.3.3.TA.TAB关键材料与关键技术

*

39

*

40

*

41

2.3.5芯片凸点的制作

*

42

2.3.6 TAB图形结构与载带制作技术

第二章芯片互连技术

• 2.1概述

*

1

芯片互连技术分类

*

2

*

3

*

4

*

5

2.2引线键合(WB) 技术

*

6

*

7

*

8

*

9

*

10

*

11

*

12

*

13

*

14

*

15

*

16

*

17

*

18

*

19

*

20

*

21

*

22

*

23

*

24

*

25

*

26

*

27

*

28

WB的分类与特点

*

You Know, The More Powerful You Will Be

*

72

谢谢大家

荣幸这一路,与你同行

It'S An Honor To Walk With You All The Way

演讲人:XXXXXX

时 间:XX年* XX月XX日

73

*

4第二章 互连技术FCB

2.4 倒装焊技术(FCB)2.4.1 FCB2.4.4 C42.4.5倒装焊接机简介*微组装工艺*一、FCB技术2.4.1FCB技术及特点倒装焊(FCB)是芯片与基板直接安装互连的一种方法。

在芯片连接的地方制作出突起的焊点,在后期操作中直接将芯片的焊点与基板的焊区形成连接。

WB和TAB互连法通常那是芯片面朝上安装互连、而FCB则是芯片面朝下,芯片上的焊区直接与基板上的焊区互连。

*微组装工艺*制作的凸点芯片既可以用于在厚膜陶瓷基板上进行FCB,又可以在薄膜陶瓷或Si基板上进行FCB,还可以在PCB上直接将芯片进行FCB。

使用FCB的基板一般有:陶瓷、Si基板、PCB环氧树脂基板。

Samples with Different DimensionsPCB 上不同尺寸倒装焊样品Flip Chip on Flexible substrate 在软质底板上倒装焊*微组装工艺*基板芯片表面互连线基板表面互连线凸点基板芯片表面互连线基板表面互连线*微组装工艺*二、发展历史1964倒装芯片出现;1969年,IBM公司C4技术(可控塌陷技术);至今,已广泛应用于SIP,MCM,微处理器,硬盘驱动器以及RFID等领域。

*微组装工艺*三、FCB技术的优缺点优点:FCB的互连线非常短。

互连产生的杂散电容、互连电阻和互连电感均比WB和TAB小得多,从而更适合高频、高速的电子产品应用;FCB芯片安装互连占的基板面积小.因而芯片安装密度高。

此外,FCB芯片焊区可面阵布局、更适合高I/O数的LSI、VLSI芯片使用;芯片的安装、互连是同时完成的,这就大大简化了安装互连工艺,快速、省时,适于使用先进的SMT 进行工业化大批量生产。

*微组装工艺*缺点:芯片面朝下安装互连,会给工艺操作带来一定难度,焊点检查困难(只能使用红外线和X光检查); 在芯片焊区一般要制作凸点,增加了芯片的制作工艺流程和成本;倒装焊同各材料间的匹配所产生的应力问题也需要很好地解决等。

第2章-IC封装

第二章集成电路芯片封装工艺流程传统封装与装配硅片测试和拣选引线键合分片塑料封装最终封装与测试贴片芯片封装技术工艺流程图硅片减薄硅片切割芯片贴装芯片互连打码上焊锡切筋成形去毛刺成型技术2.1 硅片减薄硅片尺寸较大,(6寸、8寸、12寸);硅片上电路层有效厚度300μm,加厚为700~900µm,因此,封装之前,要对硅片进行减薄。

减薄技术:研磨、化学机械抛光(CMP)、干式抛光、电化学腐蚀、等离子化学腐蚀等。

硅片减薄转动和摆动秆转动卡盘上的硅片向下施加力Figure 20.42.2 芯片切割(分片)减薄后的芯片贴在一个带有金属环的薄膜(蓝膜)上,送到划片机进行划片。

方式:手动操作(老式划片机);自动划片机(配备脉冲激光束或金刚石划片刀)。

划片工艺:采用DBG 、DBT技术。

分片硅片台锯刃Figure 20.52.3 芯片粘贴共晶粘贴法(Au-Si合金)焊接粘贴法(Pb-Sn合金焊接)环氧树脂粘结(重点)玻璃胶粘贴法贴装方式4种:装架芯片引线引线框架塑料DIPFigure 20.62.3.1 共晶粘贴法金—硅共晶(Au-Si)粘贴,在陶瓷封装中广泛应用。

利用金—硅合金,在高温时共晶熔合反应使IC芯片粘贴固定。

工艺方法—看下页图缺点:工艺温度高,生产效率低,不适应高速自动化生产。

只应用于大功率元件。

芯片粘结-Au-Si共晶贴片Silicon Gold film 金/硅共晶合金Al2O3 Figure 20.82.3.2 焊接粘贴法另一种利用合金反应进行芯片粘贴的方法。

优点:热传导性好,适合高功率器件的封装。

2.3.3 导电胶粘贴法也称环氧树脂粘结;优点:操作简单、成本低、大量用于塑料封装;缺点:热稳定性较差、易在高温下劣化、可靠性差。

芯片粘结-环氧树脂粘贴芯片环氧树脂引线框架Figure 20.7导电胶粘贴法工艺过程和导电胶材料涂布粘贴剂放芯片到粘贴剂上固化处理。

固化条件:150℃,1h 或(186℃,0.5h)三种导电胶材料配方:①各向同性②导电硅橡胶③各向异性导电聚合物导电胶功能:(形成化学结合、具有导电功能)2.3.4 玻璃胶粘贴法为低成本芯片粘贴材料,适用于低成本的陶瓷封装。

芯片互连技术

·陶瓷和塑料BGA、SCP和MCP ·陶瓷和塑料封装QFP ·芯片尺寸封装 (CSP)

WB技术作用机理

提供能量破坏被焊表面的氧化层和污染物,使焊区金 属产生塑性变形,使得引线与被焊面紧密接触,达到原子 间引力范围并导致界面间原子扩散而形成焊合点。引线键 合键合接点形状主要有楔形和球形,两键合接点形状可以 相同或不同。

采用Al箔:导热性和导电性及机械强度、延展性。

3)凸点金属材料 芯片焊区金属通常为Al,在金属膜外部淀积制

作粘附层和钝化层,防止凸点金属与Al互扩散。典 型的凸点金属材料多为Au或Au合金。

重庆城市管理职业学院

TAB技术的关键材料

第二章

重庆城市管理职业学院

TAB的优点

第二章

1)TAB结构轻、薄、短、小,封装高度<1mm

第二章

测试 完成

重庆城市管理职业学院

第二章

TAB技术的关键材料 1)基带材料

基带材料要求高温性能好、热匹配性好、收缩 率小、机械强度高等,聚酰亚胺(PI)是良好的 基带材料,但成本较高,此外,可采用聚酯类材 料作为基带。

重庆城市管理职业学院

TAB技术的关键材料

第二章

2)TAB金属材料 制作TAB引线图形的金属材料常用Cu箔,少数

腐蚀可导致引线一端或两端完全断开,从而使引线 在封装内自由活动并造成短路。

重庆城市管理职业学院

第二章

载带自动键合(TAB)技术概述

载带自动焊(Tape Automated Bonding,TAB)技术是 一种将芯片组装在金属化柔性高分子聚合物载带上的集成 电路封装技术;将芯片焊区与电子封装体外壳的I/O或基板 上的布线焊区用有引线图形金属箔丝连接,是芯片引脚框 架的一种互连工艺。

芯片互连技术讲义(ppt 41页)

将芯片焊接到基板上时需要在基板焊盘上制作金属 焊区,以保证芯片上凸点和基板之间有良好的接触和连 接。金属焊区通常的金属层包括:

Ag/Pd-Au-Cu(厚膜工艺)和Au-Ni-Cu(薄膜工艺) PCB的焊区金属化与基板相类似。

作粘附层和钝化层,防止凸点金属与Al互扩散。典 型的凸点金属材料多为Au或Au合金。

TAB技术的关键材料

TAB的优点

1)TAB结构轻、薄、短、小,封装高度<1mm 2)TAB电极尺寸、电极与焊区间距较之WB小 3)TAB容纳I/O引脚数更多,安装密度高 4)TAB引线电阻、电容、电感小,有更好的电性能 5)可对裸芯片进行筛选和测试 6)采用Cu箔引线,导电导热好,机械强度高 7)TAB键合点抗键合拉力比WB高 8)TAB采用标准化卷轴长带,对芯片实行多点一次焊接, 自动化程度高

TAB技术分类

TAB按其结构和形状可分为Cu箔单层带、CuPI双层带、Cu-粘接剂-PI三层带和Cu-PI-Cu双金 属带等四种。

载带自动键合(TAB)技术

TAB技术首先在高聚物上做好元件引脚的引线 框架,然后将芯片按其键合区对应放在上面,然 后通过热电极一次将所有的引线进行键合。

TAB工艺主要是先在芯片上形成凸点,将芯片 上的凸点同载带上的焊点通过引线压焊机自动的 键合在一起,然后对芯片进行密封保护。

FCB技术-芯片凸点类型

凸点类型和特点 按材料可分为焊料凸点、Au凸点和Cu凸点等 按凸点结构可分为:周边性和面阵型 按凸点形状可分为蘑菇型、直状、球形等

FCB技术-凸点制作方法

形成凸点的工艺 技术有很多种,主要 包括蒸发/溅射凸点 制作法、电镀凸点制 作法、置球法和模板 制作焊料凸点法等。

集成电路封装和可靠性Chapter2_1 芯片互连技术

UESTC-Ning Ning

5

集成电路封装测试与可靠性

Wafer Back Grinding process

1. Load and Align

Objective: To load and align the wafer into the wafer cleaning and tape lamination machine. 2. Wafer cleaning

7

集成电路封装测试与可靠性

Wafer Back Grinding Issues and Challenges

Issues

Ease of process –Thin wafer handling from one step to another –Back grinding tape removal –Excessive stresses removal or reduction from the wafer.(应力)

Wire Bonding Technology -- Die Attach Process

2. Pattern Recognition System (PRS)

4. Wash, Rinse, Dry and Unload

Objective: To rinse slurry (silicon dust) before it dries with de-ionized water and CO2. Also to dry wafer by pinning and with clean air, and unload wafer.

UESTC-Ning Ning

11

刀刃

集成电路封装测试与可靠性

切割设备示意图

晶圆

集成电路封装和可靠性Chapter2_2 芯片互连技术

靠性和使用寿命均十分有利。

UESTC-JNiiannggNfeinnggDu

10

2.1 Wire Bond Technology

超声焊工艺过程

集成电路封装测试与可靠性

•A thin Au or Al or Cu wire is connected from each bond pad on chip to bond figners on substrate. Contact formed by heat, pressure and/or ultrasonic vibration (mostly thermosonic)

less conductive, = 1.0-2.0 mils

UESTC-JNiiannggNfeinnggDu

12

2.1 Wire Bond Technology

集成电路封装测试与可靠性

WB的分类和特点

(3) Thermosonic 热(压超)声焊;金丝球焊

原理:

Au丝直径: = 0.8-1.25mils

集成电路封装测试与可靠性

2.1 Wire Bond Technology

(引线键合技术)

Started by AT&T (1950)

Thermosonically connect the I/O pins on the chip and substrate using a fine gold wire (typically 25 m) and then cover it up with epoxy encapsultant.

集成电路芯片封装第2章-芯片互连技术

➢ 一、引线键合技术(WB) 1、引线键合技术概述

引线键合技术是将半导体裸芯片(Die)焊区与 微电子封装的I/O引线或基板上的金属布线焊区( Pad)用金属细丝连接起来的工艺技术。

2、引线键合技术分类和应用范围

➢ 常用引线键合方式有三种: 热压键合 超声波键合 热超声波(金丝球)键合

➢ 特点:低成本、高可靠、高产量等,WB成为芯片互 连主要工艺方法,用于下列封装:

➢ 三、倒装芯片键合技术(FCB) 1、倒装芯片键合技术

倒装芯片键合(FCB)是指将裸芯片面朝下,芯片焊区与 基板焊区直接互连的一种键合方法:通过芯片上的凸点直接 将元器件朝下互连到基板、载体或者电路板上。而WB和 TAB则是将芯片面朝上进行互连的。由于芯片通过凸点直接 连接基板和载体上,倒装芯片又称为DCA(Direct Chip Attach )

7、WB可靠性问题

1)金属间化合物形成——常见于Au-Al键合系统,紫斑 和白斑

2)引线弯曲疲劳——引线键合点跟部出现裂纹。 3)键合脱离——指键合点颈部断裂造成电开路。 4)键合点和焊盘腐蚀

腐蚀可导致引线一端或两端完全断开,从而使引线在 封装内自由活动并造成短路。

➢ 二、载带自动键合技术(TAB) 1、载带自动键合(TAB)技术概述

载带自动焊(Tape Automated Bonding,TAB)技术 是一种将芯片组装在金属化柔性高分子聚合物载带上的集 成电路封装技术;将芯片焊区与电子封装体外壳的I/O或基 板上的布线焊区用有引线图形金属箔丝连接,是芯片引脚 框架的一种互连工艺。

2、TAB技术分类

TAB按其结构和形状可分为:Cu箔单层带、 Cu-PI双层带、Cu-粘接剂-PI三层带和Cu-PI-Cu 双金属带等四种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6、内引线键合 (ILB) 、

内引线键合是将裸芯片组装到TAB载带上的技术, 内引线键合是将裸芯片组装到TAB载带上的技术,通常采 TAB载带上的技术 用热压焊方法。焊接工具是由硬质金属或钻石制成的热电极。 用热压焊方法。焊接工具是由硬质金属或钻石制成的热电极。 当芯片凸点是软金属,而载带Cu箔引线也镀这类金属时,则 当芯片凸点是软金属,而载带Cu箔引线也镀这类金属时, Cu箔引线也镀这类金属时 用“群压焊”。 群压焊”

载带自动键合技术(TAB) 二、载带自动键合技术(TAB) 1、载带自动键合(TAB)技术概述 、载带自动键合( )

载带自动焊(Tape Bonding,TAB)技术 技术是 载带自动焊(Tape Automated Bonding,TAB)技术 一种将芯片组装在金属化柔性高分子聚合物载带上的集成 电路封装技术;将芯片焊区与电子封装体外壳的I/O或基板 上的布线焊区用有引线图形金属箔丝连接,是芯片引脚框 架的一种互连工艺。

倒装芯片键合技术(FCB) 三、倒装芯片键合技术(FCB) 1、倒装芯片键合技术 、

倒装芯片键合(FCB)是指将裸芯片面朝下, 倒装芯片键合(FCB)是指将裸芯片面朝下,芯片焊区与 将裸芯片面朝下 基板焊区直接互连的一种键合方法: 基板焊区直接互连的一种键合方法:通过芯片上的凸点直接 将元器件朝下互连到基板、载体或者电路板上。 WB和TAB则 将元器件朝下互连到基板、载体或者电路板上。而WB和TAB则 是将芯片面朝上进行互连的。 是将芯片面朝上进行互连的。由于芯片通过凸点直接连接基 朝上进行互连的 板和载体上,倒装芯片又称为DCA(Direct Chip Attach ) 板和载体上,倒装芯片又称为DCA( DCA FCB省掉了互连引线,互连线产生的互连电容、 FCB省掉了互连引线,互连线产生的互连电容、电阻和电 省掉了互连引线 感均比WB和TAB小很多,电性能优越。 感均比WB和TAB小很多,电性能优越。 WB 小很多

3、WB技术作用机理 、 技术作用机理

超声波键合:超声波发生器使劈刀发生水平弹性振动, (1)超声波键合:超声波发生器使劈刀发生水平弹性振动, 同时施加向下压力。 同时施加向下压力 。 劈刀在两种力作用下带动引线在焊区 金属表面迅速摩擦, 引线发生塑性变形, 金属表面迅速摩擦 , 引线发生塑性变形 , 与键合区紧密接 触完成焊接。常用于Al丝键合,键合点两端都是楔形 。 触完成焊接。常用于Al丝键合,键合点两端都是楔形 Al丝键合 两端都是 热压键合:利用加压和加热, (2)热压键合:利用加压和加热,使金属丝与焊区接触面 原子间达到原子引力范围, 实现键合。 一端是球形, 原子间达到原子引力范围 , 实现键合 。 一端是球形 , 一端 常用于Au丝键合。 Au丝键合 是楔形 ,常用于Au丝键合。 金丝球键合:用于Au Cu丝的键合 采用超声波能量, Au和 丝的键合。 (3)金丝球键合:用于Au和Cu丝的键合。采用超声波能量, 键合时要提供外加热源。 键合时要提供外加热源。

1、倒装芯片键合技术 、

凸点下金属层(UBM) 凸点下金属层(UBM) 芯片上的凸点,实际上包括凸点及处在凸点和铝电极 芯片上的凸点, 之间的多层金属膜(Under Metallurgy), 之间的多层金属膜(Under Bump Metallurgy),一般称为 凸点下金属层,主要起到粘附和扩散阻挡的作用。 粘附和扩散阻挡的作用 凸点下金属层,主要起到粘附和扩散阻挡的作用。

2、TAB技术分类 、 技术分类

TAB按其结构和形状可分为:Cu箔单层带、 TAB按其结构和形状可分为:Cu箔单层带、 按其结构和形状可分为 箔单层带 Cu-PI双层带、Cu-粘接剂-PI三层带和Cu-PI三层带和Cu Cu-PI双层带、Cu-粘接剂-PI三层带和Cu-PI-Cu 双层带 双金属带等四种。 双金属带等四种。

8、TAB技术的关键材料 、 技术的关键材料

9、TAB的优点 、 的优点

1)TAB结构轻、薄、短、小,封装高度<1mm TAB结构轻、 结构轻 封装高度<1mm 2)TAB电极尺寸、电极与焊区间距较之WB小 TAB电极尺寸、电极与焊区间距较之WB小 电极尺寸 WB 3)TAB容纳I/O引脚数更多,安装密度高 TAB容纳I/O引脚数更多, 容纳I/O引脚数更多 4)TAB引线电阻、电容、电感小,有更好的电性能 TAB引线电阻、电容、电感小, 引线电阻 5)可对裸芯片进行筛选和测试 6)采用Cu箔引线,导电导热好,机械强度高 采用Cu箔引线,导电导热好, Cu箔引线 7)TAB键合点抗键合拉力比WB高(3-10倍) TAB键合点抗键合拉力比WB高 10倍 键合点抗键合拉力比WB 8)TAB采用标准化卷轴长带,对芯片实行多点一次焊接, TAB采用标准化卷轴长带,对芯片实行多点一次焊接, 采用标准化卷轴长带 自动化程度高

7、WB可靠性问题 、 可靠性问题

1)金属间化合物形成——常见于Au-Al键合系统,紫斑 金属间化合物形成 和白斑 2)引线弯曲疲劳——引线键合点跟部出现裂纹。 引线弯曲疲劳 3)键合脱离——指键合点颈部断裂造成电开路。 键合脱离—— 4)键合点和焊盘腐蚀 腐蚀可导致引线一端或两端完全断开,从而使引线 在封装内自由活动并造成短路。

引线键合技术是将半导体裸芯片(Die) 引线键合技术是将半导体裸芯片(Die)焊区 与微电子封装的I/O引线或基板上的金属布线焊区 与微电子封装的I/O引线或基板上的金属布线焊区 I/O Pad)用金属细丝连接起来的工艺技术。 (Pad)用金属细丝连接起来的工艺技术。

2、引线键合技术分类和应用范围 、

3、WB技术作用机理 、 技术作用机理

提供能量破坏被焊表面的氧化层和污染物, 提供能量破坏被焊表面的氧化层和污染物,使焊区金 属产生塑性变形,使得引线与被焊面紧密接触, 属产生塑性变形,使得引线与被焊面紧密接触,达到原子 间引力范围并导致界面间原子扩散而形成焊合点。 间引力范围并导致界面间原子扩散而形成焊合点。 引线键合键合接点形状主要有楔形和球形,两键合接 引线键合键以相同或不同。

载带自动键合( 载带自动键合(TAB)技术 )

TAB技术首先在高聚物上做好元件引脚的引线 TAB技术首先在高聚物上做好元件引脚的引线 技术首先在高聚物上做好元件引脚的 框架,然后将芯片按其键合区对应放在上面, 框架,然后将芯片按其键合区对应放在上面,然 后通过热电极一次将所有的引线进行键合。 后通过热电极一次将所有的引线进行键合。 热电极一次将所有的引线进行键合 TAB工艺主要是先在芯片上形成凸点, TAB工艺主要是先在芯片上形成凸点,将芯片 工艺主要是先在芯片上形成凸点 上的凸点同载带上的焊点通过引线压焊机自动的 键合在一起,然后对芯片进行密封保护。 键合在一起,然后对芯片进行密封保护。

4、引线键合接点外形 、

球形键合

第一键合点

第二键合点

楔形键合

第一键合点

第二键合点

5、引线键合技术实例 、

采用导线键合的芯片互连

6、WB线材及其可靠度 、 线材及其可靠度

不同键合方法采用的键合材料也有所不同: 不同键合方法采用的键合材料也有所不同: 热压键合和金丝球键合主要选用金(Au) 热压键合和金丝球键合主要选用金(Au) 超声键合则主要采用铝(Al)丝和Si Al丝 Si丝,超声键合则主要采用铝(Al)丝和Si-Al丝 (Al-Mg-Si、Al-Cu等) Al-Mg-Si、Al-Cu等 99. 键 合 金 丝 是 指 纯 度 约 为 99.99 % , 线 径 为 50μm的高纯金合金丝,为了增加机械强度, μm的高纯金合金丝 l8~50μm的高纯金合金丝,为了增加机械强度, 金丝中往往加入铍(Be)或铜。 金丝中往往加入铍(Be)或铜。 或铜

TAB关键技术 凸点制作 关键技术-凸点制作 关键技术

5、载带制作工艺实例 、载带制作工艺实例—Cu箔单层带 箔单层带

1)冲制标准定位传送孔 Cu箔清洗 2) Cu箔清洗 50~70 Cu箔叠层 3) Cu箔叠层 m Cu箔涂光刻胶 双面) 箔涂光刻胶( 4)Cu箔涂光刻胶(双面) 5)刻蚀形成Cu线图样 刻蚀形成Cu线图样 Cu 6)导电图样Cu镀锡退火 导电图样Cu镀锡退火 Cu镀锡

3.常见芯片互连方法有哪些? 3.常见芯片互连方法有哪些? 常见芯片互连方法有哪些

主要内容

引线键合技术(WB) 一、引线键合技术(WB) 二、载带自动键合技术(TAB) 载带自动键合技术(TAB) 载带自动键合技术 三、倒装芯片键合技术(FCB) 倒装芯片键合技术(FCB) 倒装芯片键合技术

引线键合技术(WB) 一、引线键合技术(WB) 1、引线键合技术概述 、

常用引线键合方式有三种: 常用引线键合方式有三种: 热压键合 超声波键合 热超声波(金丝球)键合 热超声波(金丝球) 特点:低成本、高可靠、高产量等,WB成为芯片互 特点:低成本、高可靠、高产量等,WB成为芯片互 连主要工艺方法,用于下列封装: 连主要工艺方法,用于下列封装: ·陶瓷和塑料BGA、SCP和MCP 陶瓷和塑料BGA、SCP和 陶瓷和塑料BGA ·陶瓷和塑料封装QFP 陶瓷和塑料封装QFP 陶瓷和塑料封装 ·芯片尺寸封装 (CSP) 芯片尺寸封装

8、TAB技术的关键材料 、 技术的关键材料

TAB金属材料 2)TAB金属材料 制作TAB引线图形的金属材料常用Cu箔 制作TAB引线图形的金属材料常用Cu箔,少数 TAB引线图形的金属材料常用Cu 采用Al箔 导热性和导电性及机械强度、延展性。 采用Al箔:导热性和导电性及机械强度、延展性。 Al 3)凸点金属材料 芯片焊区金属通常为Al, 芯片焊区金属通常为Al,在金属膜外部淀积制 Al 作粘附层和钝化层,防止凸点金属与Al互扩散。典 作粘附层和钝化层,防止凸点金属与Al互扩散。 Al互扩散 型的凸点金属材料多为Au或Au合金 合金。 型的凸点金属材料多为Au或Au合金。 Au

TAB关键技术 封胶保护 关键技术-封胶保护 关键技术

环氧树脂: 环氧树脂: 盖印或点胶