汽车锻造模具的计算机三维造型

汽车铝合金轮毂低压铸造模具设计

!8 < !;=%7%6+ " 铸 型 的 其 他 部 位 平 滑 过 渡 " 在 轮 辋 与 轮 幅 相

连接的部位存在着热节点 # 为 了 增 大 此 处 的 冷 却 强 度 # 选

’( 下模冷却环组件

冷却环组件

!( 下模

$( 侧模

%( 铁浇口套

#( 上模

)( 上模

铸型型腔尺寸的确定确定车轮轮辋机加工余量时在对机加工部位留正常的余量后还应考虑铸造时轮辋的顺序冷却即要求铸件壁厚有一定的渐变度上下部比下上部增厚56788根据此轮辋顺序冷却原则对轮辋余量作相应的增加以保证铸件的顺序冷却铸型壁厚的确定在设计低压铸造金属型模具时针对金属型的特点影响铸件凝固时间及温度场的主要因素为铸型的蓄热能力利用金属型的壁厚度的变化可以有效地控制铸件的凝固过程实现铸件的顺序凝固铸型的中心部位铸件壁较厚为了充分发挥中心浇口的补缩作用有利于铸件的顺序凝固希望此处最后凝固在确定铸型壁厚时选取了较小的壁厚比即铸型壁9

模具设计

机电工程技术 !""# 年第 $% 卷第 & 期

汽车铝合金轮毂低压铸造模具设计

潘晓涛 ’,贺伯平 !,阳

( () 广东工业大学材料与能源学院, 广东广州

林 (,邓超权 !

#!-!%.)

#’*+%$;!, 中南铝合金轮毂有限公司, 广东南海

摘要: 本文分析了低压整体式铝合金轮毂的低压铸造工艺性 ! 并从铸型分型面 " 铸型型腔尺寸和铸型壁厚的确定 ! 铸型排气

取了更大的壁厚比 # 即 !8 < !;># " 基于上述设计原则 # 可确 定铸型各部分的壁厚尺寸 " $%% 铸型排气系统的设计 由于低压铸造金属 型 型 腔 基 本 是 封 闭 的 # 既 不 像 砂 型 具有透气性 # 也不像一般重 力 浇 注 那 样 通 过 明 冒 口 等 措 施 进行排气 # 因此 # 低压铸造 铸 型 的 排 气 情 况 直 接 影 响 金 属 液充型过程及铸件质量 " 可 通 过 分 型 面 ! 顶 出 杆 等 处 的 间 隙 ! 排气槽和排气塞来实现 排 气 " 本 铸 型 设 计 仔 细 考 虑 了 排 气 通 道 ’ 上 模 芯 组 件 周 边 开 设 ? 型 间 隔 #@#A ! 深 "6+7, 的 排 气 槽 # 在 分 流 锥 与 上 模 芯 组 件 配 合 处 开 设 了 "6% 深 的 排气槽 # 以利于逐渐中心处 的 气 体 的 顺 利 排 出 " 在 安 装 面 上根据螺栓孔数目的多少而 布 置 同 等 数 量 的 推 杆 # 此 推 杆 既作为顶出制品用 # 又作为排气用 # 该 处 推 杆 间 隙 为 "6,7

计算机辅助制造 三维CAD造型技术

第2章 三维CAD 造型技术

2.0 2.1 2.2 2.3 造型技术概述 三维几何造型技术 参数化设计技术 特征造型技术

2016/9/15

第2章 三维CAD造型技术

2

2.0 造型技术概述

三维造型技术是一种通过计算机表示、 控制、分析和输出几何实体的技术,是 CAD/CAM技术发展的一个新阶段。 几何造型为产品的设计与制造过程中的 结构分析、工艺规程的生成以及加工制 造提供基本数据。 对客观事物的描述方法、存储内容、存 储结构的不同而有不同的造型方法和不 同的产品数据模型。

边上顶点号

V1 V2 V3 V4 V1 V2 V2 V3 V4 V1 V5 V6

边号

E7 E8 E9 E10 E11 E12

边上顶点号

V3 V4 V5 V6 V7 V8 V7 V8 V6 V7 V8 V5

14

第2章 三维CAD造型技术

1.线框模型

不能用线框模型处理计算机图形学和 CAD/CAM中的多数问题,如剖切图、 消隐图、明暗色彩图、物性分析、干涉 检测、加工处理等。 这是因为:对非平 面的多面体,如圆柱体、球体等,用线 框模型表示则存在一定的问题。

2016/9/15 第2章 三维CAD造型技术 7

2.1 三维几何造型技术

几何造型技术:建立在几何信息和拓扑 信息处理基础上的,在计算机内部对实 体的描述和表达。 几何信息:是指物体在空间的形状、尺 寸及位置的描述。 拓扑信息:是构成物体的各个分量的数 目及相互之间的连接关系。

2016/9/15 第2章 三维CAD造型技术 8

2.表面模型

表面模型中的几何形体的表面可以由若 干块面片组成 ,这些面片包括:

平面 解析曲面(如球面、柱面、锥面等) 参数曲面(Bezier、B样条曲面片等)

汽车制造中的3D模型建立方法研究

汽车制造中的3D模型建立方法研究随着科技的不断进步,汽车制造行业正逐渐转向数字化和虚拟化的生产方式。

在汽车制造过程中,3D建模技术在设计、开发和生产各个环节中发挥着重要作用。

本文将分析汽车制造中的3D模型建立方法,并探讨其在汽车设计与生产中的应用和优势。

首先,汽车设计过程中的3D模型建立是制造过程中的关键一步。

传统的汽车设计往往依靠手工绘图和实物模型,而3D建模技术可以将设计师的思想直观地转化为数字模型。

设计师可以使用CAD(计算机辅助设计)软件来创建汽车的3D模型,可以准确地表达各个部件的形状和尺寸,并可以根据需要进行修改和优化。

这样的设计模型可以提供给工程师、制造人员和客户进行评估和反馈,从而加快了整个设计和开发过程。

其次,3D模型在汽车生产过程中的应用主要体现在数控加工和快速成型技术方面。

一旦设计团队完成了汽车的3D模型,该模型可以直接与数控加工设备进行对接,从而实现自动化的加工过程。

数控加工设备可以根据3D模型中的数据进行切割、钻孔、铣削等工艺操作,实现高精度和高效率的零部件加工。

同时,快速成型技术(如3D打印)也能够利用3D模型来实现部件的快速制造。

这种技术可以在短时间内将设计团队的想法转化为实物部件,进一步缩短了产品的开发周期。

在汽车设计与生产过程中,3D模型建立方法的研究也在不断深入。

首先,基于点云数据的建模方法已经被广泛应用于汽车设计领域。

通过使用激光扫描和3D扫描仪等设备,可以获取到汽车外观的点云数据,然后将这些数据转化为3D模型。

这种方法可以在不破坏原有汽车结构的情况下,快速、准确地生成汽车模型。

其次,基于参数化建模的方法也在汽车制造中得到了广泛应用。

参数化建模是一种基于数学公式和几何约束条件的建模方法。

设计师可以将汽车的尺寸和形状等参数进行建模,然后根据不同需求对这些参数进行调整,从而得到不同尺寸和形状的汽车模型。

这种方法可以大大提高设计效率和产品适应性,同时也为产品的改进和优化提供了便利。

计算机技术在铸造中的应用

计算机技术在精密铸造中的应用

SDV法就是把所制零件的CAD模型转换成型壳的数字化零件,还能显示在屏幕上,然而当确定好每个型壳上零件的数量、型壳壁厚以及收缩率、浇注系统等铸造参数后,计算机就能更加快速的显示所制铸件型壳的几何形状,然后用来进行铸造工艺的模拟,再把有关数据传输给SPU。

没有被粘结的耐火材料粉料能对粘结层起到支撑作用,在焙烧后,回收未粘结的粉末,就能浇注金属液。

DSPC法还会让熔模铸造省去了制造压型、制造蜡模及涂挂工序,工艺过程极大的简化了,而且由于不用考虑蜡模变形等因素,就能制得近净形零件。

利用这个工艺的工厂,就能在收到定单后的一周内交付精密铸造熔模铸件。

CT技术就是计算机层析射线摄影法,是一种X射线检测技术,可以用来获得零件断面的二维图象,然后把各断面二维图象组合,就能获得被测对象的三维立体形态。

利用这个技术,能精确获得铸件的CAD模型数据,结合快速样件制造和数值模拟,还能缩短生产准备时间,降低制造型壳的成本。

与此同时,CT技术测得的零件形状,能用来对比设计铸件和生产铸件的尺寸;检测实际铸件和设计铸件的缺陷位置和数值模拟预测结果的符合程度。

基于UG NX的锻造模具设计和制造技术

模具技术2008.No.5

49

文章编号 :1001—493 4( 2008) 05—00 49—03

基于UG NX的 锻 造 模 具 设 计 和 制 造 技 术

杨金岭 ( 中信戴卡轮毂制造股份有限公司 锻造部,河北 秦皇岛066000)

摘 要:针对锻造模具设计、制造CAD/CAM,研究了基于UG NX平台上CAD/

CAM的设计方法,主要结合实际情况介绍了现今企业用UG NX进行锻造模具

CAD/CAM设计、制造生产的一般过程、对从事锻造工作同仁具有借鉴意义。表明用

a nd manuf ac t ur i ng we r e i nt r oduce d,whi ch has gr eat r e f er enc e val ue f or t he f or g i ng col -

l ea gues . Res ul t s have s howe d t hat i n t he CAD/CAMdes i gn pr oc es s of f or g i ng di e des i gni ng

UG NX进行锻造模具设计、制造CAD/CAM设计过程可以提高生产效率、降低成本、

增强企业竞争力。

关键词:UG NX;锻造;模具设计;制造;CAD/CAM

中图分类号:TP391.7

文献标 识码:B

Abst r a ct :A CAD/CAMdes i gn met hod ba se d on t he pl at f or m of UG NX was r e s ear che d f or t he CAD/CAMof t he f or g i ng di e des i gni ng a nd manuf a c t ur i ng.The gene r al pr oce s s es of pr es ent ent er pr i s es i n t he act ual s i t ua t i on t o conduc t CAD/CAMI )f t he f or g i ng di e des i gni ng

汽车复杂零部件模具的计算机三维建模技术研究

2 0 1 3年 5月

科 技 通 报

B UL L E T I N 0F S CI ENC E AND T EC HN0L OGY

V0 1 . 2 9 N o . 5

Ma v .2 01 3

汽 车复杂零部件模具 的计算 机三维建模 技术研 究

Ab s t r a c t : B a s e d O i l t h e a u t o mo b i l e ma n u f a c t u r e p r o c e s s , c o mp l e x p a r t s s u c h a s c o v e r p a r t s s t a mp i n g d i e f o r 3 d mo d e l i n g , b y f e a t u r e s o v e r l a p , k e e p o u t o f he t f a c t o r s s u c h a s 3 d mo d e l i n g e f e c t o t f e n e x i s t i n t h e h o l e , f e a t ur e s s u c h s a l o s t , i n o r d e r t o s o l v e t h i s p r o b l e m, hi t s p a p e r p r o p o s e s a b a s e d o n a u t o mo b i l e c o v e r p a r t s s t a mp i n g d i e 3 d mo d e l i n g t e c h n o l o g y . B y u s e o f t h e F o u i r e r t r a n s f o r m me t h o d ,t h e c o mp l e x p a r t s o f he t wh o l e a r e a o f c h a r a c t e r i s t i c c o l l e c i t o n a n d 3 d mo d e l i n g ,c o mp l e t e

基于PowerSHAPE的汽车锻造模具三维造型

一

1 汽 车锻 件 的种 类 分 类 . 按

加工 的设备要 求 ,配 套 的技术培 训 、 技术支持 ,性 能价格 比等 多方面 来考 虑选 择何种 软件 。P w r H P 是 英国 o eS A E D la 公司C DC M ec m A /A 专业化 软件模块之

一

( 多向 曲面分模 。 3 )

二 、P we S A E 0 r H P 软件 的 特 点

面 对 市 场 种 类 繁 多 、 功 能 各 异 的

。

模斜 度的处理方法。

C DC M A / A 软件 ,应 用 者要 从适 合 自己

一

、

汽车锻造模具的分类

产 品 的特 点 ,所 要 达 到 的 目标 ,数 控 一

议子 亿 T T

维普资讯

Di i l e i n gt sg aD

能快速、准确地产生三维造 型。

基 于 P w AP 的 o eS E rH

三 、P w r H P 软件 造 o eS A E 型锻模的基本步骤

1建 立 用户 基 准 坐标 系 .

D la 公 司 的 P w rH P 禾 P w r IL e cm o e S A E 口o e M L

() 2镦粗模具 :此 类模具 圆饼类零 的造 型模块 ,而 且是一 个非参 数化 软

件居 多;

() 锻模具 :基本 上所有锻 件都 3预

有 此 工步 , 因此 该模 具 总 是 存 在 ;

毛

,

D Ia ec m的C DC M A / A 系列软 件被 广

=

粤 苎…

竺 _ “_ j 兰 。 : _

.尊} J

三维计算机辅助设计教程1第一章 三维造型技术概述

绪论(三维造型技术概述)

典型的计算机辅助造型设计软件介绍

3. AutoCAD AutoCAD是Autodesk公司开发的,用途最为广泛的计算机辅助设计软件。 AutoCAD的功能非常健全,使用容易,用户一旦学会了程序命令和菜单结构, 就很快的完成了手工所不能完成或是干起来非常琐碎的工作。 另外, AutoCAD的性能由庞大的第三方的工作而得到进一步增强。 AutoCAD自身只提供了一些程序,使特殊的用户能对基本的AutoCAD进行改 造工作。目前,国内的许多机械设计、建筑设计的中文版专业软件的内核都是 AutoCAD 。 AutoCAD最大的优势是绘制工程制图。除此而外, AutoCAD三维建模的能力 也相当强,除了双曲面、倒角难做外,构建任何形体都很方便。 AutoCAD还有 一个特点就是具有广泛的兼容性,其文件格式除本身的外,格式几乎是所有软件 都能接受的通用格式,为设计师在混合使用软件时,提供了广泛的交流性。

光影的模拟是产生场景真实感的重要手段,精心设计的灯光效果无疑会使场景更 生动、更富表现力。计算机里灯光的类型一般有点光、管状光、聚光、平行光等。

定义三维模型表面的材质效果可以产生逼真的质感及表面肌理图案,在材质编辑模 块中,可通过改变材质的颜色、纹理、反光特性、透明特性、发光特性、反射特 性等来模拟现实生活中的各种材质。

绪论(三维造型技术概述)

计算机辅助造型设计的概念和意义

计算机辅助设计(Computer Aided Design,简称CAD),是由计算机来完 成产品设计中的数据计算、几何分析、产品模拟、图纸绘制、编制技术文件等工 作。

计算机辅助三维造型设计是设计人员借助计算机辅助设计系统提供的图形终端或 工作站及其软件描述所设计产品的形状、结构、大小以及模拟在光线照射下表面 的色彩、明暗和纹理等,它以提高效率、增强设计的科学性与可靠性、适应信息 化社会的生产方式为目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

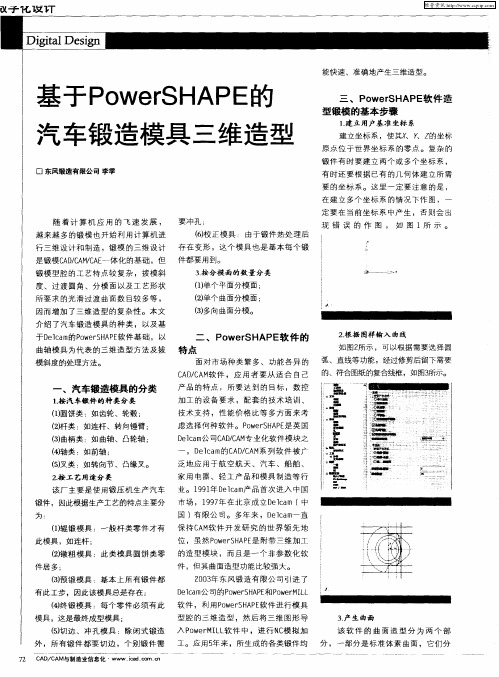

汽车锻造模具的计算机三维造型

前言:随着计算机的飞速发展,越来越多的锻模也开始利用计算进行三维设计和制造,锻模的三维设计是锻模 CAD/CAM/CAE 一体化的基础,但是锻模型腔的工艺特点:拨模斜度、过渡圆角和分模面以及工艺形状所要求的光滑过渡的曲面数目较多,因而增加了三维造型的复杂性。

本文介绍了汽车锻造模具的种类及以 DELCAM 的 POWERSHAPE 软件为基础,以曲轴模具的为代表的三维造型方法及拔模斜度的处理方法。

关键词:汽车锻模、 POWERSHAPE 软件、三维造型、曲轴、拔模斜度

一汽车锻造模具的分类

1 、按汽车锻件的种类来分类:

⑴圆饼类:如齿轮、轮毂

⑵杆类:如连杆、转向锤臂

⑶曲柄类:如曲轴、凸轮轴

⑷轴类:如前轴

⑸叉类:如转向节、凸缘叉

2 、按工艺用途分类:

我厂主要是锻压机生产汽车锻件,因此根据我厂生产工艺的特点主要分为:

⑴辊锻模具:一般杆类零件才有此模具,如连杆

⑵镦粗模具:此类模具圆饼类零件居多

⑶预锻模具:基本上所有锻件都有此工步,因此该模具总是存在;

⑷终锻模具:每个零件必须有此模具,这是最终成型模具;

⑸切边、冲孔模具:除闭式锻造外,所有锻件都要切边,个别锻件需要冲孔;

⑹校正模具:这个模具也是基本每个锻件都要用到,因为锻件热处理后存在变形

3 、按分模面的数量分类

⑴单个平面分模面

⑵单个曲面分模面

⑶多向曲面分模

二计算机三维造型软件的概论

1 软件的分类

随着计算机的发展, CAD/CAM 软件的种类繁多,并且新软件仍在层出不穷,从软件

的规模上可以分为 3 大类。

第 1 类为 CAD/CAM/CAE 一体化软件。

实力最强大的软件是法国达索公司开发的

CATIA 软件。

第 2 类为面向制造的软件系统,该类软件一曲面造型为主,主要突出 NC 编程的特色,并且简单易学;其代表为英国 DELCAM 公司开发的 POWERSHPER 和 POWERMILL ,专用于模制产品和模具的数控和高速铣加工;其次有以色列的 CIMATRON 等。

第 3 类是专用的小型的 CAD 软件。

该类软件以实体造型为主, SOLIDWORKS 是这一类软件的代表,还有德国 VRETZ 公司的辊锻软件—— VeraCAD 软件系统。

2 软件的技术种类

三维造型技术从 1981 年发展至今经历了 4 个阶段:

线框造型——曲面造型——实体造型——特征造型。

由于线框造型的功能有限,已经自然消失,而没有人继续使用;而特征造型正处于起

步阶段,仍在研究开发之中,在某些软件中把这一技术嵌套在 NC 加工中,如 POWERMILL 软件中的特征加工就是应用了特征造型,对于一些凸台、孔类等标准几何体,不用预先三维造型,只要给出几何体的特征参数即可加工成型。

因此,目前现有的三维造型软件均采用曲面造型和实体造型这两种方式。

这两种造型

方式又分为参数化和非参数化两种类型。

3 POWERSHAPE 软件的特点

面对种类繁多,功能各异的 CAD/CAM 软件,应用者要从适合自己产品的特点和所要达到的目标、数控加工的设备要求、配套企业、技术培训和技术支持、性能价格比等多方面

来考虑选择何种软件。

2003 年东风锻造有限公司引进了 Delcam 公司的 POWERSHAPE 和 POWERMILL 软件。

我们利用该软件中的 POWERSHAPE 模块进行模具型腔的三维造型,然后把三维图形导入

POWERMILL 模块中,进行 NC 模拟加工。

PowerSHEPER 是英国 Delcam 公司 CAD/CAM 专业化软件模块之一。

Delcam CAD/CAM 系列软件被广泛地应用于航空航天、汽车、船舶、家用电器、轻工产品和模具制造等行业。

1991 年 Delcam 产品首次进入中国市场。

1997 年在北京成立 Delcam (中国)有限公司。

多年来, Delcam 一直保持 CAM 软件开发研究的世界领先地位。

虽然 PowerSHEPER 是附带三维加工的造型模块,而且是一个非参数化软件,但是曲面造型功能比较强大,我厂应用 5 年来,所有各种锻件均能快速、准确地产生三维造型。

三 POWERSHAPE 软件造型锻模的基本步骤

⑴建立用户基准坐标系

建立坐标系,使其 X 、 Y 、 Z 的坐标原点位于世界坐标系的零点。

复杂的锻件有时要建立两个或多个坐标系,有时还要根据已有的几何体建立所需要的坐标系。

这里一定要注意的是,建立多个坐标系的情况下作图,一定要在当前坐标系中产生,否则会出现错误

的作图。

(如图 1 )

⑵根据图纸输入曲线

如图 2 可以根据需要选择圆弧、直线等功能,经过修剪后留下需要的符合图纸的复合

线框(如图 3 )

⑶产生曲面

该软件的曲面造型分为两个部分,一部分是标准体素曲面,它们分别是平面、矩形块、球、圆柱、圆锥和圆环。

这些标准体素可以自动产生,很多锻模设计可以从这些标准体素

曲面开始进行裁减或合并而成。

另一部分的做法有很多种,经常用到的有驱动曲面、双轨曲面、线框曲面、填充曲面、分离曲面等。

如图 3 所示是用两分离的曲线产生的分离曲面。

该软件的曲面是有方向性的,而且用颜色区分,金黄色的一面是曲面的外面,而红色的一面是曲面的里面,根据自己需要里、外可以进行反向。

⑷拔摸面

拔模面可以通过一条复合曲线产生,也可以通过一组曲面产生。

拔模面要么投影到当前用户坐标系的 XY 平面上;要么投影到另一个预先指定的曲面上(一般用于曲面分模)。

如图 4 所示,是采用复合曲线拔模投影到当前的 XY 平面上,因为它是平面分模。

⑸导圆角

POWERSHPAER 即可以产生凹面圆倒角,也可以产生凸面圆倒角。

凹面圆倒角是所有的圆倒角面的指向均向外的圆倒角曲面,也即曲面均阴影呈金黄色;凸面圆倒角则相反。

如

图 5 是凸圆角。

还有该软件倒圆角功能之一是:可以同时选择多个曲面,同时进行倒圆角;之二是:可以进行变圆角倒圆角,就是两个曲面之间的倒圆角可以从 R5 变到 R10 。

⑹做连接面

一般的情况下是做凹圆角,所以连接曲面就和倒圆角基本相同(如图 6 ),也可以采

用上面的功能进行。

四汽车锻模造型的总体原则

从事锻造的人都清楚,锻模的型腔是由锻造工艺决定的,锻造工艺的主要特征就是拔

模斜度、过渡圆角和分模面以及工艺形状,而目前通用的 CAD/CAM 软件 ( 包括正在使用的 POWERSHEPE 软件 ) 都不是针对锻模开发的具有锻造工艺特性的专用软件,因此造成了锻模三维造型的复杂性。

如果我们把锻造工艺特性从锻模的三维模型上分离出来,锻模型腔的形状就变得十分简单了。

把分离了工艺形状的模型称为锻模的概念模型,当有了概念模型,再在上面添加工艺特性,就可以得到满足锻造工艺的最终形状。

在当前没有专用锻模三维造型软件的前提下,基于概念模型这个理念就可以把三维造型条例化、步骤化。

无论采用的软件是面造型还是体造型,不论是参数化还是非参数化的软件,锻模的造型步骤基本相通,下面以 POWERSHEPE 软件为基础,分别叙述曲轴预锻、终锻、切边、校

正模具的造型基本步骤。

㈠终、预锻模的造型步骤

因为曲轴预锻、终锻形状基本相同,只是尺寸不同,因此造型步骤一样。

⑴分析锻件图纸,把锻件化整为零,分别造型;如把曲轴分为平衡块、连杆轴径、主轴径,

并建立概念模型,见图 7

⑵根据分模面分别进行锻造工艺的拔模斜度的处理,见图 8 ;

⑶倒圆角处理,见图 9

⑷把主轴径、平衡块和连杆轴径的过渡圆角做出,锻件就完成了见图 10

⑸做出仓部和桥部,见图 11

⑹后做出模具,见图 12

㈡切边凸、凹模的造型方法

根据锻造设计原理,切边凸、凹模具的型腔大都不用重新造型,而是利用终锻锻件的三维图形,依靠软件的各种编辑功能,经过改造即可。

⑴把终锻锻件三维图形根据设计图纸的比例经过缩放成为切边锻件的三维图形,软件的功能是可以三轴同时同一比例进行缩放,也可分别进行不同比例的缩放。

如图 13 是一个曲

柄进行缩放后的比较。

⑵在缩放后的切边锻件三维造型中取出锻件的最大轮廓,作为凹模模具的刃口,然后做出

模具。

⑶在凹模轮廓的基础上三维偏置出凸模模具的轮廓。

如图 14 红色线。

⑷凸模型腔是在切边三维锻件的基础上,根据设计要求,把放间隙的侧面进行左右移动 1.0

—— 2.0mm 即可。

㈢校正模具的造型方式

没有特殊要求的校正模具造型比较简单,因为锻件的校正基本上只校正锻件上、下平台部位,其余部位都与锻件留有间隙 1.0_2.0mm 左右,所以校正模具的型腔也与凸模一样,依靠终锻模具的三维造型,进行缩放、移动、倒角基本上就可以完成。

另外一种更加简便的方法是,一些要求不高的锻件的校正模具的间隙可以不作出,只是按照校正锻件的尺寸把模具做出,导入加工软件后,利用加工软件的功能把模具的间隙

直接加工出来。