QSB标准化操作范例

QSB模块应用--4.标准化操作工培训 1509

操作工培训四步法 步骤说明

3.3 培训师的培训前准备 确定并通知培训师培训需求(时间、人员、内容) 准备相关的培训资料(相关工艺文件);

– 标准化操作指导书(SOS) – 工作要素表(JES)---- 操作、设备点检、防错验证、TPM/5S、安全等 准备培训场所;---- 生产线工位、培训室 准备培训记录表; 准备员工技能柔性表; 通知培训小组成员;

共同打造有全球竞争力的供应链体系

6

Global Competitive Supply Chain Collaboration

操作工培训四步法 步骤说明

3.2 培训前准备 ------ 培训师队伍的建立

操作工培训的常见方法:

老带新 班长带教

能有效地完成教学吗? 教的东西和要求肯定一致吗?

第四步跟踪 第三步试操作 第二步示范操作 第一步 成员准备

针对每一个人员,建立独立完整的培训档案记录卡(参照医保病历表型式)

共同打造有全球竞争力的供应链体系

15

Global Competitive Supply Chain Collaboration

建立完整的培训记录

5. 标准化操作工培训 跟踪时的要求:

5.1明确新员工/轮岗新员工的目视化区分方法,并应用;

关联的QSB管理模块 • 变化点管理---人 • 验证岗位 • 分层审核

发现问题的反应计划,如:

• 安全问题/操作符合性问题,立即通知培训师再培训; • 质量问题,由培训师/班长与学员一起进行原因分析,再培训等;

• 效率问题,由培训师/班长与学员一起进行原因分析,再培训等;

共同打造有全球竞争力的供应链体系

作为培训人员,需要哪些技能?------ 能说会做,实事求是 有教学能力,能正确引导、讲解,说明和解释;----- 会正确的说; 能抓住主题,围绕主题来讲解 ------ 只教该要教的,无关的不要教; 能正确的操作,并详细讲解操作步骤和要点 ---- 会正确的做(无关熟练度); 不教要求以外的其他操作 ------ 确保操作要求的一致性;

QSB 2009 (Chinese Version) 标准化的操作员培训

装配区

发运/收货 其它支持职能

3

职责:

• 负责人: 生产经理 • 针对各种异常状况的应急计划

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

• 第四步:跟踪

• •

• • • • • •

验证受训员工的工作能力 (在节拍时间TT内符合质量标准) 让受训员工展示对以下方面的理解和能力: 安全要求 标准化操作 质量要求 培训师完成质量检验 如适用,每个工作最少完成15件 让受训员工独立进行操作 告诉受训员工向谁寻求帮助 (例如主管,问题解决者,过程控制经 理,质量代表或专员等) 制定检查频次 鼓励员工提问 如果需要,提供任何附加的培训

阅读 听词语 被动的 看图片 观看电影 观看示范

我们参与的程度

口头的接收

视觉接收

•通过说能记住70%

讨论或演讲

接受和参与

主动的

•通过说和做能记住90%

做示范或模拟 做

Quality Systems Basics rev March 2009

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

OPERATIONS

Operator 1 Work Instructions - Min. 16 Hrs. Operator 3 Work Instructions - Min. 16 Hrs. Packaging Requirements (Regular / Service)

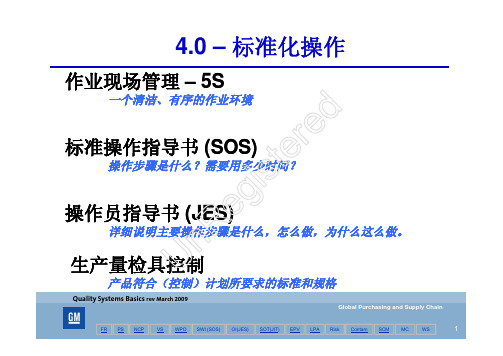

QSB 标准化操作

作业现场管理 – 5S

一个清洁、有序的作业环境

red 标准操作指导书 (SOS) te 操作步骤是什么?需要用多少时间?

egis 操作员指导书 (JES) 详细说明主要操作步骤是什么,怎么做,为什么这么做。

UnR 生产量检具控制

产品符合(控制)计划所要求的标准和规格

Quality Systems Basics rev March 2009

WS

8

消除浪费

消除浪费是每个人的责任,在持续改进的企业文化中,通过日常工作来

推进和参与消除浪费活动。持续改进是一个永不停止,永无尽头的过 程。即使当过程是稳定的,业务计划的目标已经达成时,我们也应寻求

d 进一步的提高改进之路,更上一层楼!

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR PS NCP

VS WPO SWI (SOS) OI(JES) SOT(JIT) EPV LPA Risk Contam SCM MC

WS

4

4. 2 –益处:

标准化操作

标准作业

•确保所有班次的操作工都执行相同的任务和程序

d •更容易发现浪费和过程改进的机会 e •简化操作工的培训,并获得一致 r •提高操作工的安全和质量意识 te •减少遗漏下列作业步骤:

- 安全检查

is -操作 g -漏件或错件 e -质量检查

-贴标签

R • 提高操作员的理解水平 Un • 标准化操作员培训过程

VS WPO SWI (SOS) OI(JES) SOT(JIT) EPV LPA Risk Contam SCM MC

QSB+检查表标准

MC2

针对所有的产品/过程更改 实施风险分析。

MC3

有生产试运行(PTR)管 控流程。

MC4

建立实施库存规划策略/流 程,保证不断货。并考虑 到零件或材料的储藏期限 的限制。

定义并管应急工艺备案。

MC5 有相关的程序批准应急工

艺备案。

建立指标并跟踪,以确保

MCE 变更不会对客户造成影响

。

Maint enanc e 设备 维护

编号

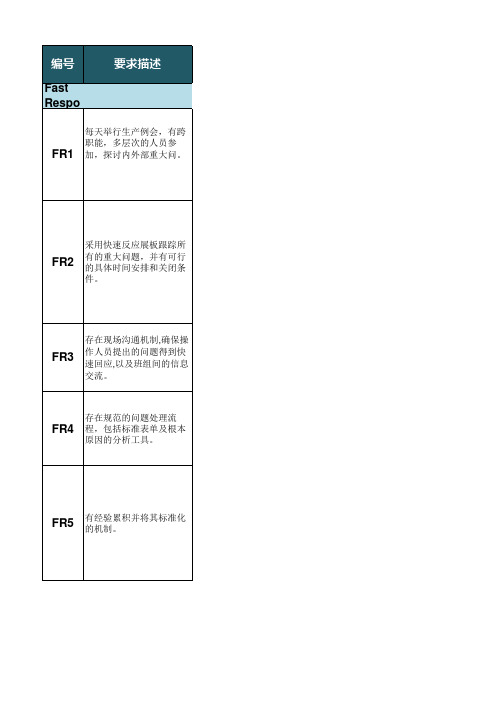

Fast Respo

要求描述

每天举行生产例会,有跨 职能,多层次的人员参

FR1 加,探讨内外部重大问。

FR2

采用快速反应展板跟踪所 有的重大问题,并有可行 的具体时间安排和关闭条 件。

FR3

存在现场沟通机制,确保操 作人员提出的问题得到快 速回应,以及班组间的信息 交流。

存在规范的问题处理流

FR4 程,包括标准表单及根本

Layer ed Proce ss Audit 过程分 层审核

LPA1

建立普遍的分层审核机制 。

LPA2

分层审核覆盖所有的生产 领域,由生产部门实行。

与分层审核相关的行动计

LPA3

划得到实施和跟踪。偏差 得到处理。

持续监控分层审核的有效

LPAE

性。并通过分层审核的结 果分析,跟踪监控流程和

工艺文件的遵守。

MMFM1

有完整的体系来制定生产 计划,并对其进行定期评

审。

MMFM2

工厂制定详尽的日生产计 划并进行跟踪。

MMFM3

制约工艺得到识别及特殊 的跟踪管理。

生产包装材料(成品,在制

MMFM4

品和来料)的在库量和储存 条件得到跟踪管理,以确

标准化操作

主要步骤 要点 节拍时间

要点注释

标准化操作的表式

2. SWI(Standard Working Instruction)文件——适用精锻、热处理、机加工等操作。 (非周期性)

• 描述各工位每日常态工 作的内容; • 内容涉及主要操作步骤, 该步骤的要点(包括质量、 安全),要点注释和相应 的支持文件;

(例如:分层审核) • 确保操作工始终如一地执行同样的任务和程序?

标准化操作的范围

标准化文件 作业现场管理 标准化工作图表

标准操作规程

适用表式 SWI,其他表式 SWC

SWI

生产量检具控制

SWI,其他表式

其他各种标准操作文件 SWI,其他表式

备注

一个清洁、有序的作业环境

操作步骤是什么?人员如何走动? 机床布局如何?物流路线如何?

标准化操作的表式

2. SWI(Standard Working Instruction)文件——适用装配、终检等手动操作

(周期性)

• 描述各工位的操作内容;

• 包含该工位的工序名称,

设备,防护用品和需要的工

具;

• 对于每个主要步骤,都有

操作的节拍时间,要点(包

括质量、安全等),要点注

释及图解等信息;

谢 谢!

上海纳铁福

上海纳铁福

14

标准化操作关键点——作业要素

标准化工作 图表A

标准化工作 图表B

标准化工作 图表C

标准化工作 图表D

SWI -5

标准操作规程

SWI -4

标准操作规程

上海纳铁福

SWI -7

标准操作规程

SWI -5

标准操作规程

15

标准化操作关键点——作业要素

快速反应程序qsb

快速反应程序q s b Revised by Hanlin on 10 January 20211目的通过每日的快速反应会议能促进沟通和知识分享,使用显示重要信息的目视化方法促进关闭,对重大的内、外部问题的反应标准化,从客户向上游传递问题鉴定,尽快解决内部问题。

2范围公司级快速反应会设在底楼会议室,由质量部主持。

3引用文件4术语4.1快速反应:通过每日例会促进沟通和知识分享,使用显示重要信息的目视化方法促进关闭,对重大的内、外部质量问题的反应标准化,从客户向上游传递问题鉴定,尽快解决内部问题。

5快速反应会议在装配车间、油漆车间、注塑车间由生产车间主任牵头;在质量审核区由质量主管牵头。

5.1开会时间:每天一次,每次10~20分钟,会上只对质量和安全问题进行沟通。

5.2开会地点:生产现场看板前和质量部产品审核区。

5.3支持部门:由质量、工程、维护部门和支持人员。

5.4会议主题:应对产生的具体重大质量问题和跟踪未关问题的处理沟通。

5.5会议准备:每天各车间和质量部找出过去24小时发生的重大质量问题,开会前详细描述在看板上。

具体问题包括:(1)客户关注的问题;(2)健康与安全问题(所有安全相关事件,如事故、侥幸末发生的事故);(3)停线(导致内部停线达30分以上的或外部);(4)重复发生的质量问题和防错装置故障;(生产班次连续或累计发现同一缺陷达3个以上的)(5)生产问题(生产计划和实际产量,如班废品率超过废品率目标;影响向用户发送)(6)验证岗位中发现的问题;(进货、过程、产品审核发现的问题)(7)分层审核中发现的体系问题;(8)其它内部质量问题(出货审核、遏制行动)。

6解决问题:6.1采用8D问题解决流程:(1)D1选择团队:建立跨部门、跨学科的问题解决团队。

团队成员应具备有效解决问题所需的专业技能和权限。

(2)D2定义问题:描述具体问题与相关标准的差距和现状及持续的时限。

同时,描述工程师或专家的意见。

QF-QSB-04_QSB_标准化作业(SOS-JES)流程

程序所有者QSB培训/咨询项目经理初版日期2010-10-7 修订日期2012/5/7 生效日期2012/5/7 版本号A2 共3页第1页Revision history 修订记录版本号修订日期(年-月-日)修订人修订简述A2 2012-5-7 雍海军增加过程绩效、修改部分权责和要点A1 2011-9-7 黄汉楠QSB变更:增加新模块等A0 2010-10-7 夏小辉新版过程绩效项次测量指标测量方法监视周期目标值01 5S行动计划按时关闭率行动计划关闭项次/行动计划总项次×100%月参见【QSB过程绩效管理清单】02 内外部审核涉及SOS/JES的不符合项个数外部审核涉及SOS/JES的不符合项总个数月参见【QSB过程绩效管理清单】编制日期审核日期批准日期程序所有者QSB 培训/咨询项目经理 初版日期 2010-10-7修订日期 2012/5/7生效日期 2012/5/7版本号A2共 3页 第2页1.目的规范标准化作业之要求、流程及实施要点。

2.适用范围适用于本组织所有可定义、可重复、人员为主要过程变差来源的工序/操作,如:检验、仓库管理、加工操作、包装及标识、遏制作业等。

3.定义或术语3.1 QSB :质量体系基础。

3.2 SOS :标准化作业指导书,适用于每一工序/作业,其“3+1”指的是:主要作业要素、要素时间和作业员移动轨迹、目视化。

按照工序流程图,每一工序必须开发SOS ,并张贴在工作现场的工序附近,易于作业员清晰看到。

3.3 JES :工作要素指导书,其“3+1”指的是:主要作业步骤、作业要点及其原因、目视化。

它是SOS 的补充,往往是针对复杂的、关键的主要作业要素进行的详细阐述。

4.职责(见流程图)5.流程及重要说明 编号 核心子流程权责单位 实施要点10责任工程师 多功能小组 1、按规定要求进行编写,不得随意更改格式(结构、字体、形式)。

2、对作业指导书、技术性文件形成多功能小组进行讨论,不得个人作业;最好有一线作业人员参与其中。

QSB操作方案

1)由采购部按照GM要求用趋势图对供应商业绩进行分析

2)用采购或质量协议形式要求供应商也采用GP12方法进行新品零件的管理

采购部

10

经验教训

1)没有一个汇总表不方便查阅

2)没有领导层对它进行评审

1)由体系部设计一个汇总表放在OA系统上

2)由体系部在年度管理评审会议上进行领导层评审

3)由质量部把空白GM标准表格放到快速响应指导书里

4)由制造部主持会议,由质量部记录会议内容,参考附件三

5)由质量部請購红、黄、板吸各10个绿30个

6)由质量部把问题在管理评审时评审

7)建立快速响应跟踪板内容由质量部来填写

质保部

如果每天由一个由制造、质量、维修参加的晨会的话,快速响应跟踪板可以一个,放在会议室

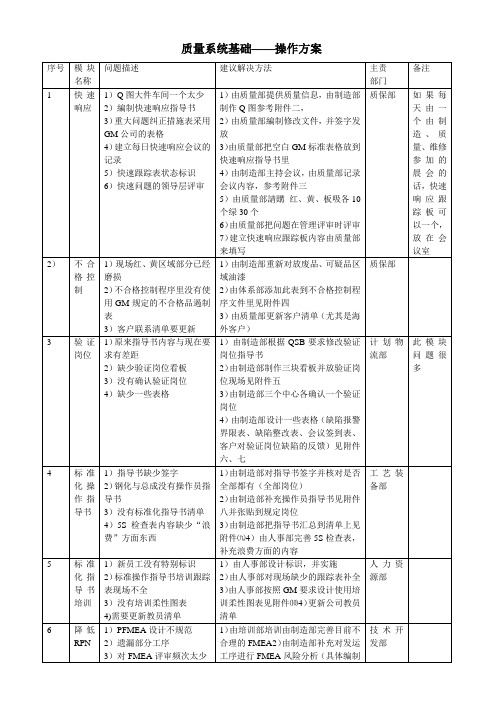

质量系统基础——操作方案

序号

模块名称

问题描述

建议解决方法

主责

部门

备注

1

快速响应

1)Q图大件车间一个太少

2)編制快速响应指导书

3)重大问题纠正措施表采用GM公司的表格

4)建立每日快速响应会议的记录

5)快速跟踪表状态标识

6)快速问题的领导层评审

1)由质量部提供质量信息,由制造部制作Q图参考附件二,

2)由质量部編制修改文件,并签字发放

2)缺少验证岗位看板

3)没有确认验证岗位

4)缺少一些表格

1)由制造部根据QSB要求修改验证岗位指导书

2)由制造部制作三块看板并放验证岗位现场见附件五

3)由制造部三个中心各确认一个验证岗位

4)由制造部设计一些表格(缺陷报警界限表、缺陷整改表、会议签到表、客户对验证岗位缺陷的反馈)见附件六、七