PLC过程控制方案 Process Control Solutions

plc控制技术方案

PLC控制技术方案概述PLC(可编程逻辑控制器)是一种广泛应用于工控领域的计算机设备,用于控制和监视生产过程。

PLC控制技术方案是指使用PLC作为控制核心,将各种传感器、执行器和控制器连接在一起,实现自动化控制和监测。

本文将介绍PLC控制技术方案的基本原理、应用场景以及设计要点,让读者了解PLC控制技术的工作原理和应用范围。

基本原理PLC控制技术方案的基本原理是利用PLC作为中央处理器,接收输入信号,经过逻辑处理后,控制输出信号,从而实现控制和监测功能。

PLC通常由以下几个主要部分组成:1.输入模块:接收各种传感器的输入信号,如开关、光电传感器、温度传感器等。

2.中央处理器:对输入信号进行逻辑处理,执行用户编写的控制程序,控制输出信号。

3.输出模块:通过驱动执行器或控制器,输出控制信号,如电机驱动器、气动执行器等。

4.通信接口:与其他设备进行通信,如人机界面、上位机等。

基于这些部分,PLC控制技术方案的工作流程如下:1.接收输入信号:输入模块接收外部传感器的信号,并将其转化为PLC可处理的形式。

2.逻辑处理:中央处理器对输入信号进行逻辑处理,执行用户编写的控制程序,根据内部的逻辑关系和条件进行判断和计算。

3.控制输出信号:根据逻辑处理的结果,输出模块将控制信号送到执行器或控制器,实现控制和监测功能。

4.通信与监控:通过通信接口与其他设备进行数据交流,并实现对PLC的远程监控和控制。

应用场景PLC控制技术方案广泛应用于各个工业领域,特别在生产线自动化控制中有重要作用。

以下是几个常见的应用场景:1. 自动化生产线PLC控制技术方案在自动化生产线中起到核心作用。

它可以实现对各种生产设备的控制和监测,如输送带、机械臂、流水线等。

通过编写逻辑程序,实现自动化的生产过程,提高生产效率和质量。

2. 智能仓储系统在仓储物流领域,PLC控制技术方案可以用于控制和监测各种仓储设备,如堆垛机、输送机、自动分拣系统等。

plc控制方案

plc控制方案自动化控制技术是现代工业制造中不可或缺的一部分。

PLC (可编程逻辑控制器)是现代工业控制系统中最有影响力的一种控制器,它既可以实现工业生产自动化,还可以保证生产过程的高效、稳定和精度。

本文将介绍PLC控制方案的基本原理和实现过程。

一、PLC控制方案的基本原理PLC控制方案是指通过PLC实现的控制系统方案,其中PLC 是一种微处理器内核的可编程控制器,通过内置程序和特定输入输出模块,执行使用者编写的控制程序。

在PLC控制方案中,PLC的输入端接收来自传感器和开关等外部设备的信号,通过内部计算处理得到相应的控制输出信号,并通过输出模块控制执行器或其他设备完成动作。

PLC控制方案主要包括以下方面:1. 系统需求分析:确定所需的IO点数量、开关类型和传感器变量等。

2. 系统设计:确定电路图、结构图和程序框图等。

3. 编写程序:按照系统设计编写控制程序。

4. PLC编程:上传程序到PLC并设置IO映射状态等。

5. PLC程序测试:测试程序的正确性和系统的各项特性。

二、PLC控制方案的实现过程1. 系统需求分析系统需求分析是PLC控制方案的首要步骤。

在这一步中,需要确定所需要的IO点数量、开关类型和传感器变量等。

例如,如果需要对一个简单的机器的开关进行控制,就需要明确机器中开关的数量和类型,例如按钮、继电器和接触器等。

2. 系统设计系统设计包括电路图、结构图和程序框图等。

在这一步,需要明确PLC的连接方式和系统设计的具体实现方案。

例如,在电路制图时,需要根据机器的功能定义开关的输入输出和逻辑运算。

在结构图制图时,需要根据机器的功能定义开关的输入输出和逻辑运算。

3. 编写程序在系统设计完成后,需要编写控制程序。

根据系统需求,编写完整的控制逻辑和信号处理程序。

由于PLC的编程语言有很多种类型,这里只介绍基于ladder logic(梯形逻辑)的编程方式。

梯形逻辑编程方式是由一些图标组成的图形语言,用于描述逻辑控制步骤。

plc流程控制方法

plc流程控制方法PLC (Programmable Logic Controller) is a digital computer used for automation of electromechanical processes, such as control of machinery on factory assembly lines, amusement rides, or light fixtures. The primary function of PLCs is to control the flow of inputs and outputs to automate processes. PLCs are widely used in various industries due to their flexibility, reliability, and easeof programming. There are several methods for implementing PLC process control, each with its own advantages and disadvantages.One of the most common methods for PLC process controlis ladder logic programming. This method uses graphical representation of the control logic, with a series of rungs that resemble a ladder. Each rung represents a specific control function, and the logic is written in a manner that resembles electrical circuit diagrams. Ladder logic programming is easy to understand for those familiar with electrical circuits, making it a popular choice for manyPLC applications. However, it can become complex and difficult to troubleshoot as the program grows in size and complexity.Another method for PLC process control is function block diagram (FBD) programming. FBD programming uses graphical blocks to represent control functions, with lines connecting the blocks to show the flow of data. This method is particularly useful for complex control systems, as it allows for modular programming and reusability of code. FBD programming is also easier to troubleshoot and maintain than ladder logic, as the graphical representation makes it easier to visualize the control logic.Structured text (ST) programming is another method for PLC process control, which uses a high-level programming language similar to Pascal or C. ST programming is particularly useful for complex mathematical calculations and data manipulation, as it allows for more advanced programming techniques than ladder logic or FBD. However, ST programming can be more difficult to learn for those without a background in programming, and it may not be asintuitive as graphical programming methods.Sequential function chart (SFC) programming is a method for PLC process control that uses a graphicalrepresentation of the control logic, similar to a flowchart. SFC programming is particularly useful for sequentialcontrol systems, as it allows for easy visualization of the sequence of operations. This method is often used in applications such as batch processing and material handling systems, where the control logic is based on a series of steps or stages.In addition to these programming methods, PLC process control can also be implemented using state-based control. This method uses a finite state machine to represent the control logic, with different states representing different operating conditions. State-based control is particularly useful for systems with complex and non-linear control logic, as it allows for easy representation of the system's behavior. However, it can be more difficult to program and troubleshoot than other methods, as the control logic isnot as easily visualized in a graphical format.In conclusion, there are several methods for implementing PLC process control, each with its own advantages and disadvantages. Ladder logic programming is easy to understand but can become complex and difficult to troubleshoot. FBD programming allows for modular programming and reusability of code, making it suitable for complex control systems. ST programming is useful for complex mathematical calculations but may be more difficult to learn. SFC programming is particularly useful for sequential control systems, while state-based control is suitable for complex and non-linear control logic. Ultimately, the choice of programming method depends on the specific requirements of the control system and the expertise of the programmer.。

plc控制方案的

PLC控制方案的介绍引言PLC(可编程逻辑控制器)是一种广泛应用于工业自动化领域的控制设备。

它以可编程的方式实现逻辑控制,被广泛运用于各种生产线、机械设备和工厂自动化系统中。

本文将介绍PLC控制方案的基本原理、应用场景以及其在工业自动化中的重要作用。

PLC控制方案的原理PLC控制方案的基本原理是通过使用计算机处理器来模拟逻辑控制电路,并控制各种输入和输出设备之间的信号传输。

PLC控制方案通常由以下几个组成部分构成:1.CPU(中央处理器):负责处理程序和数据,实现逻辑控制功能。

2.电源模块:提供电力供应给PLC系统。

3.输入模块:用于接收外部传感器、开关等设备的信号输入。

4.输出模块:用于控制执行器、电机等设备的信号输出。

5.通信模块:用于PLC与其他设备(如上位机、人机界面等)之间的通信。

PLC控制方案的工作流程如下:1.输入模块接收外部传感器信号,并将其转换为数字信号。

2.CPU对输入信号进行处理,根据预设的逻辑规则判断输出信号的状态。

3.CPU将处理结果发送给输出模块,控制相应的执行器或驱动器工作。

4.输出模块将信号输出到执行设备,如启动电机、打开阀门等。

5.过程中,CPU可以接收来自上位机的指令,并根据指令调整程序运行。

PLC控制方案通过这种方式实现了自动化控制,并能够对生产流程进行柔性调整,提高工作效率和质量。

PLC控制方案的应用场景PLC控制方案适用于各种工业自动化场景,包括生产线控制、机械设备控制、工厂自动化等。

1.生产线控制:在自动化生产线中,PLC可以根据不同的工作情况自动调整设备的运行状态,实现自动生产。

2.机械设备控制:PLC可用于控制各种机械设备的运行,如电机启停、传动机构控制等。

3.工厂自动化:PLC可以集成各种生产过程中的控制要素,实现对整个工厂的全面控制和监控。

PLC控制方案在以下方面具有重要作用:•提高生产效率:PLC能够对生产设备的运行进行精确控制和调整,提高生产效率。

plc控制方案

plc控制方案PLC(Programmable Logic Controller)即可编程逻辑控制器,是一种可以根据用户程序自动运行、控制工业过程的数字化运动设备。

PLC控制方案是指基于PLC的控制系统设计方案。

下面将介绍一个PLC控制方案的基本步骤和要素。

首先,PLC控制方案需要确定需要控制的对象和目标。

例如,如果需要控制一个自动化生产线,就需要确定需要控制的设备、工艺和产品等。

然后,需要确定控制的目标,例如提高生产效率、降低成本等。

其次,PLC控制方案需要进行硬件设计。

这包括选取适配的PLC型号、确定需要的输入输出(I/O)数量和类型,以及设计各种传感器和执行器的连接电路。

同时,还需要考虑整个控制系统的供电、通信和安全等方面。

然后,PLC控制方案需要进行软件编程。

对于大型控制系统来说,通常需要编写PLC程序和人机界面(HMI)程序。

PLC程序是基于对控制对象的分析和目标的需求,通过逻辑和算法编写的一系列指令,用于控制和监控机器和设备的运行。

HMI程序则用于展示和操作整个控制系统,提供人机交互界面。

最后,PLC控制方案需要进行调试和优化。

在调试阶段,需要验证PLC程序的正确性和可行性,检查输入输出的正常工作,并验证控制对象是否按照预期进行操作。

在优化阶段,需要根据实际情况对PLC程序进行修改和改进,以达到更好的控制效果和性能。

除了上述步骤外,一个PLC控制方案还应考虑以下几个要素:1. 安全性:PLC控制系统需要提供安全保护措施,例如急停按钮、安全开关等,以确保工作人员和设备的安全。

2. 可靠性:PLC控制系统需要具备良好的可靠性,能够在各种工作环境和条件下稳定运行,并能够及时检测和处理故障。

3. 扩展性:PLC控制系统应具备较强的扩展性,能够满足未来业务的需求变化,例如增加新的设备、调整工艺流程等。

4. 可维护性:PLC控制系统需要易于维护和维修,包括界面友好、故障排除简单、备件易于获取等方面。

PLC并行性流程控制程序教案

PLC并行性流程控制程序以交通灯为例回顾:一、状态流程图1、对于比较复杂的顺序控制进行编程:首先,要根据控制过程画出状态流程图;然后,用步进指令实现。

2、状态流程图的三要素(1)状态的任务,即该状态要做什么。

(2)状态转移条件,即满足什么条件实现状态转移。

(3)状态转移的方向,即转移到什么状态去。

二、状态元件状态继电器:S0-S899,其中:S0-S499(非保持型);S500-S899(非保持型);分类:1、S0-S9初始状态继电器2、S10-S19回零状态继电器3、S20-S899通用状态继电器三、步进指令(STL RET)STL 步进接点指令,操作元件是状态继电器S,功能:将步进接点接在左母线上。

RET 步进返回指令,没有操作元件。

功能:使副母线返回到原来左母线的位置。

四、常用辅助继电器M8000 运行监视,运行时接通。

M8002 初始脉冲,仅在瞬间(1个扫描周期)接通。

M8013 1秒钟脉冲,M8012 0.1秒钟脉冲,M8014 1分钟脉冲M8015 1小时脉冲M8040 禁止转移M8031、M8032清除数据M8034 暂停五、状态流程图与梯形图的相互转化OUT /SET S0六、保持某一输出用置位指令SET ,不用时用RST 复位七、步进指令编程步骤1、分配PLC 的输入输出点,画PLC 接线图2、根据控制要求,画出状态流程图3、根据状态流程图,画出相应的梯形图八、概念:从多个流程顺序中选择执行那一个流程,称为选择性分支; 并行性流程是指多个流程分支可同时执行的分支流程。

(Y1) S0 状态流程图 梯形图(程序)新任务十字路口交通灯示意图十字路口交通灯控制要求(1)南北信号红灯亮绿灯亮绿灯闪黄灯亮时间30s20s5s 5s东西信号绿灯亮绿灯闪黄灯亮红灯亮时间20s5s 5s30s(2)信号灯的动作受开关SB1总体控制,按一下起动按钮,信号灯系统开始工作,并周而复始的循环运行。

按下停止按钮,所有信号灯都熄灭。

PLC程序控制流程图范例

1、引言目前,可编程序控制器(简称PLC)由于具有功能强、可编程、智能化等特点,已成为工业控制领域中最主要得自动化装置之一,它就是当前电气程控技术得主要实现手段。

用PLC控制系统取代传统得继电器控制方式,可简化接线,方便调试,提高系统可靠性。

触摸屏就是专为PLC应用而设计得一种高科技人机界面产品,由于操作简便、界面美观、节省控制面板空间、性价比高与人机交互性好等优点,近年来已越来越多地被应用于工业控制等领域。

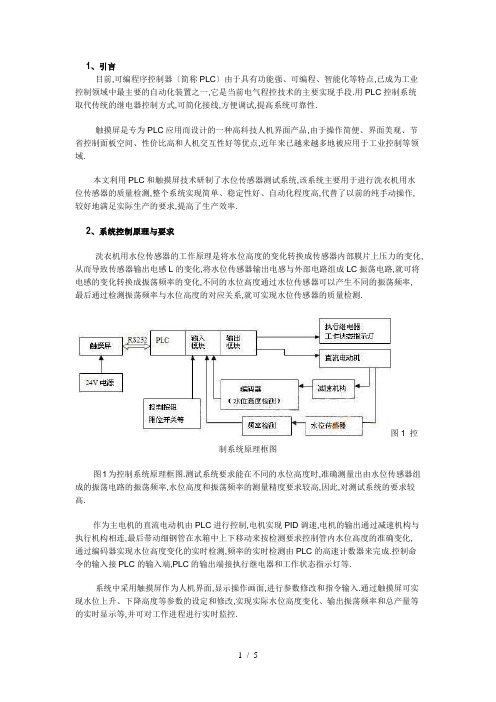

本文利用PLC与触摸屏技术研制了水位传感器测试系统,该系统主要用于进行洗衣机用水位传感器得质量检测,整个系统实现简单、稳定性好、自动化程度高,代替了以前得纯手动操作,较好地满足实际生产得要求,提高了生产效率。

2、系统控制原理及要求洗衣机用水位传感器得工作原理就是将水位高度得变化转换成传感器内部膜片上压力得变化,从而导致传感器输出电感L得变化,将水位传感器输出电感与外部电路组成LC振荡电路,就可将电感得变化转换成振荡频率得变化,不同得水位高度通过水位传感器可以产生不同得振荡频率,最后通过检测振荡频率与水位高度得对应关系,就可实现水位传感器得质量检测。

ﻫ图1 控制系统原理框图图1为控制系统原理框图。

测试系统要求能在不同得水位高度时,准确测量出由水位传感器组成得振荡电路得振荡频率,水位高度与振荡频率得测量精度要求较高,因此,对测试系统得要求较高。

作为主电机得直流电动机由PLC进行控制,电机实现PID调速,电机得输出通过减速机构与执行机构相连,最后带动细钢管在水箱中上下移动来按检测要求控制管内水位高度得准确变化,通过编码器实现水位高度变化得实时检测,频率得实时检测由PLC得高速计数器来完成。

控制命令得输入接PLC得输入端,PLC得输出端接执行继电器与工作状态指示灯等。

系统中采用触摸屏作为人机界面,显示操作画面,进行参数修改与指令输入。

通过触摸屏可实现水位上升、下降高度等参数得设定与修改,实现实际水位高度变化、输出振荡频率与总产量等得实时显示等,并可对工作进程进行实时监控。

PLC的过程控制

用户链接表编辑画面 用Excel编辑

用通用语言编顺序控制程序

顺序图

可用顺序表来编顺序控制程序(顺序表或梯形 图程序,必须选择其一)。 通过设定下一步的步进,定时器/计数器操作, 及等式比较都可使用。 每个LCB最多可用200个表。

触摸屏 NS系列PT

操作、监视,以及数据记录

用户应用

应用软件 PLC Reporter 32 Compolet 通信媒体 FinsGateway

HMI 软件 专用HMI软件

CX-Process Monitor 商用 HMI软件 与FinsGateway 兼容的HMI软件

Ethernet 或 Controller Link

可使用的单元/板 CS1W-LCB05 CS1D-LCB05D

10

应用软件

对NS画面的自动建立

用NS系列可编程终端(PT) 和一个LCU/LCB结合起来使用可 极大地减少画面生成的建立步骤。

自动生成控制和调整画面。该软件从在 CX-Process Tool(标记名称、标记说 明、刻度、I/O配址等)上建立的标记 信息来生成NS触摸仪表盘平面数据。 无需在PT或梯形图编程中进行麻烦的 通信地址设定。 产生的数据可按要求在NS-Designer (NS画面建立软件)上编辑。

隧道炉的串级控制

传输带

加热器 工件

温度传感器

N2 氮气 Solder

7

组成欧姆龙过程控制的智能产品

回路控制板(LCBs)和回路控制单元(LCUs)

LCBs/LCUs具有完全的DCS功能, 是用专门设计的用于过程控制的功能块来 编程的。类似于制作一个流程图,是用图 形介面将功能块粘贴和联接。可以进行从 基本 PID控制到串级和前馈控制的各种各 样的控制。

西门子公司领域部门缩略语

西门子缩略语一、工业领域(Industry Sector);能源领域(Energy Sector);医疗领域(Healthcare Sector);个人及家用产品领域(Consumer Products Sector)。

二、工业领域包括:1、工业自动化与驱动技术集团(IA&DT):IA(Industry Automation)& DT(Drive Technologies)2、楼宇科技集团(BT:Building Technologies)3、工业解决方案集团(IS:Industry Solutions)4、交通集团(Mobility)5、欧司朗集团(Osram)IA包括:(1)自动化系统:AS(Automation System)●可编程控制器:PLC(programme logic control)●人机界面:HMI(human machine interface)●输入输出:I/O(in/out)●模拟量/数字量输入:AI/DI(analog in/digital in)●模拟量/数字量输出:AO/DO(analog out/digital out)●工业通讯:IC(Industrial Communication)●工控机:IPC(industrial personal computer)●直流电源:SITOP●工艺型控制器:TDC(Technology and Drive Control)●过程型控制系统:PCS(Process Control System)●分散型控制系统:DCS(Distributed Control System)●产品生命周期管理:PLM(Product LifecycleManagement)●现场总线:PROFIBUS。

是一种国际化.开放式.不依赖于设备生产商的现场总线标准。

●WINCC:由于PLC的硬件和软件都是不能很直观地显示,WINCC就是通过电脑,再装上这个软件,通过编程,把你需要显示的内容放到电脑上来,你可以监视并且可以通过这个软件对你的PLC系统进行控制。

PLC程序控制流程图范例

1、引言目前,可编程序控制器〔简称PLC〕由于具有功能强、可编程、智能化等特点,已成为工业控制领域中最主要的自动化装置之一,它是当前电气程控技术的主要实现手段.用PLC控制系统取代传统的继电器控制方式,可简化接线,方便调试,提高系统可靠性.触摸屏是专为PLC应用而设计的一种高科技人机界面产品,由于操作简便、界面美观、节省控制面板空间、性价比高和人机交互性好等优点,近年来已越来越多地被应用于工业控制等领域.本文利用PLC和触摸屏技术研制了水位传感器测试系统,该系统主要用于进行洗衣机用水位传感器的质量检测,整个系统实现简单、稳定性好、自动化程度高,代替了以前的纯手动操作,较好地满足实际生产的要求,提高了生产效率.2、系统控制原理与要求洗衣机用水位传感器的工作原理是将水位高度的变化转换成传感器内部膜片上压力的变化,从而导致传感器输出电感L的变化,将水位传感器输出电感与外部电路组成LC振荡电路,就可将电感的变化转换成振荡频率的变化,不同的水位高度通过水位传感器可以产生不同的振荡频率,最后通过检测振荡频率与水位高度的对应关系,就可实现水位传感器的质量检测.图1 控制系统原理框图图1为控制系统原理框图.测试系统要求能在不同的水位高度时,准确测量出由水位传感器组成的振荡电路的振荡频率,水位高度和振荡频率的测量精度要求较高,因此,对测试系统的要求较高.作为主电机的直流电动机由PLC进行控制,电机实现PID调速,电机的输出通过减速机构与执行机构相连,最后带动细钢管在水箱中上下移动来按检测要求控制管内水位高度的准确变化,通过编码器实现水位高度变化的实时检测,频率的实时检测由PLC的高速计数器来完成.控制命令的输入接PLC的输入端,PLC的输出端接执行继电器和工作状态指示灯等.系统中采用触摸屏作为人机界面,显示操作画面,进行参数修改和指令输入.通过触摸屏可实现水位上升、下降高度等参数的设定和修改,实现实际水位高度变化、输出振荡频率和总产量等的实时显示等,并可对工作进程进行实时监控.3、控制系统硬件组成根据水位传感器测试系统的工艺特点和控制要求,本系统选用三菱公司的FX1N-24MR基本型PLC,共有24点输入输出,其中14个输入点,10个继电器输出点,其环境温度、抗冲击、抗噪声等性能指标均能满足要求.图2为PLC控制系统硬件接线图.输入X0~X1为编码器的A、B相输出脉冲信号,X3为振荡频率信号,X4~X14为按钮、选择开关、限位开关和计数开始等信号,输出Y0~Y7分别控制继电器、信号指示灯等.图2 控制系统硬件接线图水位高度的测量主要是通过编码器来完成,编码器的A、B相可向可编程序控制器的高速计数端发出脉冲,并通过高速计数器C251获得该脉冲的计数值.当电动机转动时,高速计数器的计数值就会不断累加.通过传动机构的合理设置,每个脉冲对应0.25mm的水位高度变化,通过编程计算,可以算出实际水位高度的变化.振荡信号频率的测量可利用PLC的高速计数器C253完成,通过编程,可以利用高速计数器C253在规定的时间内〔如3s〕对振荡信号的脉冲数进行计数,并将计数值取出并放在数据存储器D0中,那么将D0中的值除以3所得的值就是所要测量的振荡频率的大小.触摸屏选用##生产的性价比较高的PWS6600S,配备有5.7英寸高清晰度液晶显示屏,分辨率为320×240,通过一个RS232串口与PLC实现串行通讯.支持静态文字控件,支持on/off按钮、数值输入、画面按钮、数值显示、状态指示灯控件等动态对象,支持中文显示.当在静态文字控件中指定变量时,触摸屏能够在屏幕上实时显示与之相连的PLC中的变量值,这给工作人员实现系统监控和状态检测提供了较大的方便.当操作人员触摸数值输入控件时,PWS6600S自动弹出虚拟数字键盘,包括0~9等数字和清空、取消、删除和确定等.输入数字后按取消键取消可输入值,按确定键确定输入,虚拟数字键盘消失后,控件中的数字也就成为输入值,相应的PLC中对应变量也随之改变.当操作人员触摸on/off按钮、画面按钮、状态指示灯和数值显示等控件时,PWS6600S可以触发按钮按下、按钮弹起、画面切换、状态显示和数值显示等事件,操作人员可以进行清除数据、改变工作模式、选择屏幕画面等工作.4、系统软件设计系统软件包括PLC控制软件和触摸屏软件两部分.PLC具有丰富的编程指令,软件设计环境良好,可采用梯形图〔LD〕、顺序功能图〔SFC〕和指令表〔IL〕等基本的编程语言.本系统采用梯形图编程,编程软件为FXGP,先利用计算机〔PC〕进行编程和调试,调试成功后通过接口电缆将控制程序下载到PLC中.PLC程序主要包括主程序和分段上升、分段下降子程序等,其中分段上升、分段下降子程序主要是使细钢管按测试要求分七段进行上升和下降,以便测试不同水位高度时传感器输出的频率大小,从而判断水位传感器的质量好坏.图3为PLC程序控制流程图.图3 PLC程序控制流程图PWS6600S触摸屏画面由专用支持软件ADP6.0进行设计组态,先在个人计算机上用该软件设计窗口、菜单、按钮等界面,设计完成后通过RS232串行口将程序下载至PWS6600S触摸屏内存中,由PLC对触摸屏状态控制区和通知区进行读写达到两者之间的信息交互.PLC读触摸屏状态通知区中的数据,得到当前画面号,而通过写触摸屏状态控制区的数据,强制切换画面.触摸屏加电后就进入设计画面,通过触摸屏按钮可显示和修改PLC数据存储器的数据,实现与PLC的通讯.整个画面由两部分组成:一部分为显示画面,主要包括系统画面、测试系统的运行状态、水位高度显示、振荡频率输出、显示每天的总产量等画面,如图4所示;另一部分为参数设定画面,主要用来设定工作模式、水位分段上升、下降的数值等,如图5所示.由于PWS6600S触摸屏具有较强的人机交互功能,以与简便的操作特性,简洁的界面和高可靠性,因此得到了较好的使用效果.5、结束语将PLC和触摸屏技术应用于水位传感器检测系统,使操作更加简便,速度、水位高度可按测试要求进行控制,极大地提高了系统的可靠性和工作效率,控制精度高,操作性强,并可通过触摸屏观察PLC内部的工作情况和现场工况,核定相关参数,操作灵活、方便.本系统成功开发以来,已先后在多家为洗衣机生产厂家配套的水位传感器生产厂家投入使用,系统稳定可靠,经济效益十分明显,同时,因其操作简单、实用性强,数据可实时监控等特点,受到用户的普遍好评。

自动化专业英语

自动化专业英语自动化专业英语是指在自动化领域中所使用的英语专业术语和表达方式。

自动化是一门涉及控制系统、电子技术、计算机科学和工程学等多学科交叉的学科,因此在学习和实践中,掌握专业英语对于自动化专业学生和从事自动化工作的人员来说至关重要。

以下是自动化专业英语中常见的词汇和表达方式:1. Automation - 自动化Automation is the use of control systems and information technologies to reduce human intervention in a process, resulting in improved efficiency, reliability, and safety.2. Control system - 控制系统A control system is a set of devices or software that manages and regulates the behavior of a system or process.3. Programmable logic controller (PLC) - 可编程逻辑控制器A PLC is a digital computer used to automate electromechanical processes, typically in industrial environments.4. Sensors - 传感器Sensors are devices that detect and respond to physical inputs, such as temperature, pressure, or motion, and convert them into electrical signals.5. Actuators - 执行器Actuators are devices that convert electrical signals into mechanical motion, such as motors or solenoids.6. Industrial robots - 工业机器人Industrial robots are programmable machines designed to perform tasks with precision and speed in industrial settings.7. Human-machine interface (HMI) - 人机界面HMI refers to the graphical user interface through which humans interact with machines or systems, often using touchscreens or control panels.8. Supervisory control and data acquisition (SCADA) - 监控与数据采集系统SCADA is a system used to monitor and control industrial processes, allowing operators to remotely monitor and control various devices and collect data.9. Programmable automation controller (PAC) - 可编程自动化控制器A PAC is a device that combines the features of a PLC and a PC, providing advanced control capabilities and connectivity options.10. Process control - 过程控制Process control involves monitoring and adjusting variables in a production process to maintain desired output quality and efficiency.11. Feedback loop - 反馈环路A feedback loop is a control mechanism that uses the output of a system to adjust the input, ensuring the system operates within desired parameters.12. Industrial communication protocols - 工业通信协议Industrial communication protocols are standardized sets of rules and formats that enable devices and systems to exchange information in an industrial environment.13. Fault diagnosis - 故障诊断Fault diagnosis involves identifying and analyzing problems or malfunctions in a system to determine the cause and develop appropriate solutions.14. System integration - 系统集成System integration refers to the process of combining different subsystems or components into a unified system that functions effectively and efficiently.15. Real-time control - 实时控制Real-time control refers to the ability to monitor and respond to events or inputs immediately, without delay, to ensure timely and accurate control of a system.以上是自动化专业英语中的一些常见词汇和表达方式,掌握这些专业术语将有助于您在学习和实践中更好地理解和交流自动化相关的知识和技术。

plc控制解决方案

PLC控制解决方案介绍PLC(可编程逻辑控制器)是一种常用的工业自动化控制设备。

它通过可编程的逻辑功能和数据处理能力,以及与各种传感器和执行器的连接,实现对机械设备、工艺过程等的控制。

PLC控制解决方案是指基于PLC的自动化控制系统方案,可以应用于各种行业和领域。

本文将介绍PLC控制解决方案的基本原理、应用场景以及相关的技术要点。

基本原理PLC控制解决方案的基本原理是通过PLC来实现对设备或工艺的控制。

PLC内部有一个或多个程序,这些程序由用户编写,并且可以通过编程软件进行修改和调试。

PLC通过输入模块接收外部传感器或设备的信号,并根据用户编写的逻辑程序进行数据处理和判断,然后通过输出模块控制执行器或设备的操作。

PLC的逻辑程序通常是基于梯形图(Ladder Diagram)进行编写的。

梯形图是一种图形化的程序表示方法,可以直观地描述控制逻辑的流程。

用户可以根据需求编写开关、计时器、计数器等逻辑元件,并通过梯形图的连接和组合来实现复杂的控制逻辑。

应用场景PLC控制解决方案广泛应用于各种工业自动化系统和设备控制领域,以下是其中一些常见的应用场景:1. 工厂自动化在工厂自动化中,PLC控制解决方案可以用于控制和监控各种机械设备和生产线。

例如,可以通过PLC控制解决方案实现对机械臂的运动控制,对流水线上的产品进行检测和分拣,以及对生产过程中的参数进行监控和调整。

2. 电力系统控制在电力系统控制中,PLC控制解决方案可以用于控制和监控电力设备和电网。

例如,可以通过PLC控制解决方案实现电力设备的开关控制,对电力参数进行监测和调节,以及对电力系统的故障进行诊断和保护。

3. 水处理系统控制在水处理系统控制中,PLC控制解决方案可以用于控制和调节水处理设备和管网。

例如,可以通过PLC控制解决方案实现对水泵的控制和调节,对水质参数进行监测和调整,以及对水处理过程进行自动化控制。

4. 运输系统控制在运输系统控制中,PLC控制解决方案可以用于控制和监控各种运输设备和系统。

plc控制系统设计步骤

plc控制系统设计步骤PLC(可编程逻辑控制器)控制系统设计是现代工业自动化领域中的重要内容之一。

在工业生产过程中,通过PLC控制系统可以对生产设备进行精确的控制和监控,提高生产效率和质量。

下面将介绍PLC控制系统设计的步骤。

一、需求分析在进行PLC控制系统设计之前,首先需要对所控制的生产设备进行需求分析。

了解设备的工作原理、工作流程、输入输出信号等,明确控制系统的功能和要求,确定控制策略和逻辑。

二、制定控制策略根据需求分析的结果,制定控制策略。

确定控制逻辑、传感器和执行器的选择,设计控制流程图,并根据需要编写控制程序。

三、选型和布线根据控制策略确定的需求,选择合适的PLC型号和配套的输入输出模块。

然后进行布线设计,将传感器、执行器和PLC进行连接,确保信号的稳定传输。

四、编程根据制定的控制策略和控制程序,进行PLC的编程。

根据PLC的编程语言,编写程序并进行调试,确保程序的正确性和稳定性。

五、测试和调试完成编程后,需要进行系统的测试和调试。

通过对系统的模拟和实际操作,验证控制逻辑的正确性和系统的稳定性。

同时,还需要进行故障排除和优化,确保系统的可靠性和高效性。

六、系统集成在测试和调试完成后,将PLC控制系统与其他设备进行集成。

将控制系统与上位机、人机界面、数据采集系统等进行连接,实现对整个生产过程的集中控制和监控。

七、运行和维护在系统集成完成后,进行系统的运行和维护。

定期对系统进行检查和维护,保持系统的稳定运行。

同时,对系统进行优化和升级,提高系统的性能和可靠性。

总结:PLC控制系统设计是一个复杂而又关键的工作,需要经过需求分析、制定控制策略、选型和布线、编程、测试和调试、系统集成以及运行和维护等多个步骤。

每个步骤都需要认真对待,确保设计的正确性和稳定性。

通过合理的控制系统设计,可以提高生产效率,降低生产成本,实现工业自动化的目标。

plc中关于程序流程控制的方式

plc中关于程序流程控制的方式下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!探索PLC中的程序流程控制策略在自动化系统设计和工业控制中,可编程逻辑控制器(PLC)起着至关重要的作用。

plc控制技术方案

PLC控制技术方案1. 引言PLC(Programmable Logic Controller,可编程逻辑控制器)是一种用于工业自动化中进行控制的计算机控制系统。

它能够根据预先设定的指令集,实时地对输入和输出进行处理,并通过各种传感器和执行器与外部设备进行通信和交互。

PLC控制技术在现代工业中发挥着重要作用,本文将探讨PLC控制技术方案的相关内容。

2. PLC工作原理PLC系统由CPU、内存、输入/输出(I/O)模块、通信模块和编程装置等组成。

工作原理如下:1.输入阶段:通过输入模块读取外部传感器或开关的信号,并将其转换为数字信号。

2.编程阶段:使用特定的编程语言(如Ladder Diagram)编写控制逻辑。

控制逻辑根据输入信号,通过运算和逻辑判断生成输出信号。

3.输出阶段:输出模块将计算得到的输出信号转换为电气或机械信号,控制执行器(如电机或阀门)的运动或操作。

4.循环阶段:PLC系统周期性地读取输入信号、执行控制逻辑并生成输出信号,以实现实时控制。

3. PLC控制技术方案设计PLC控制技术方案的设计过程包括以下几个关键步骤:3.1 系统需求分析在开始设计PLC控制方案之前,需要对系统的需求进行充分的分析。

这包括对工艺流程、输入信号、输出要求、故障处理等方面的详细了解。

通过与相关部门和人员的沟通,明确系统的功能和性能要求,以便后续的设计工作。

3.2 硬件选型根据系统需求分析的结果,选择合适的PLC硬件设备。

主要考虑的因素包括输入/输出点数、通信能力、运算速度等。

同时还需要考虑硬件的可扩展性和可靠性,以适应未来可能的需求变化。

3.3 编程设计PLC编程设计是实现控制逻辑的关键步骤。

根据系统需求和硬件选型确定的功能要求,使用PLC编程语言编写控制程序。

常用的PLC编程语言有LadderDiagram(梯形图)、Function Block Diagram(功能块图)和Structured Text(结构化文本)等。

过程控制系统的组成和分类

过程控制系统的组成和分类过程控制系统(Process Control System)由一系列硬件和软件组成,它们协同工作以监测和控制制造过程中的各种变量。

控制系统通常包括传感器、执行器、控制器、通信设备和操作界面等组件。

过程控制系统主要分为以下几类:1.基于PLC的控制系统可编程逻辑控制器(Programmable Logic Controller,PLC)是一种数字化的工业控制器,以逻辑操作实现自动化控制,广泛应用于制造业中。

PLC控制系统通常由多个可编程控制器、I/O模块、通信模块等构成,具有模块化、可扩展、高可靠性等特点。

2.集散式控制系统(DCS)集散式控制系统(Distributed Control System,DCS)是一种大型工业控制系统,通常由多个分布式控制节点、多个I/O模块、通信网络等组件构成。

DCS控制系统能够方便地实现过程控制和数据采集,适用于需要实现复杂控制的生产工艺。

3.计算机集成制造系统(CIM)计算机集成制造系统(Computer Integrated Manufacturing,CIM)是一种将计算机技术与制造工艺相结合的控制系统。

CIM控制系统包含了计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助工艺计划(CAPP)等多个模块,实现了制造流程的自动化、信息化和集成化控制。

4.人机交互控制系统(HMI)人机交互控制系统(Human Machine Interface,HMI)主要由操作终端和控制器组成。

HMI控制系统通过触摸屏、鼠标、键盘等设备提供操作界面,方便操作人员对制造过程进行控制和监测。

HMI控制系统适用于制造过程的小批量生产和多品种生产。

总而言之,过程控制系统的组成和分类十分丰富,不同类型的控制系统适合不同的工业生产场景。

随着人工智能、物联网等技术的发展,过程控制系统的应用也将不断发展和创新。

PLC操作规程

PLC操作规程一、引言PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的计算机控制系统。

为了确保PLC操作的安全性、稳定性和高效性,制定PLC操作规程是非常必要的。

本文将详细介绍PLC操作规程的制定及实施细节。

二、目的本操作规程的目的是为了规范PLC操作流程,确保操作人员能够正确、安全地操作PLC系统,提高生产效率,降低事故风险。

三、适合范围本操作规程适合于所有使用PLC系统进行工业自动化控制的场所和操作人员。

四、PLC操作规程的制定1. 确定操作流程:根据实际情况,制定PLC操作的详细流程,包括开机、关机、程序编辑、程序下载、监控等环节。

2. 设定权限管理:根据操作人员的职责和技能水平,设定不同的权限级别,确保惟独具备相应权限的人员才干进行操作。

3. 制定应急预案:针对PLC系统可能浮现的故障和事故,制定相应的应急预案,明确责任人和应对措施。

4. 编写操作手册:详细编写PLC操作手册,包括操作流程、常见故障排除方法、注意事项等内容,供操作人员参考。

五、PLC操作规程的实施1. 培训操作人员:针对所有操作人员进行PLC操作培训,包括操作流程、安全注意事项、故障排除等内容,确保操作人员能够熟练掌握操作技能。

2. 定期检查和维护:定期对PLC系统进行检查和维护,确保系统的正常运行。

包括检查电源、控制器、输入输出模块等设备的状态,清理灰尘和杂物,及时更换老化部件。

3. 建立记录和报告机制:建立PLC操作记录和故障报告的机制,记录每次操作的时间、操作人员、操作内容和结果,及时上报和处理故障。

六、PLC操作规程的注意事项1. 操作人员应严格按照操作规程进行操作,不得随意更改程序或者参数。

2. 操作人员应注意个人安全,避免触摸带电部件,确保操作环境干燥、通风良好。

3. 操作人员应定期备份PLC程序和数据,以防意外丢失。

4. 操作人员应及时上报异常情况和故障,不得私自处理。

七、PLC操作规程的更新和审查1. 定期更新:根据PLC技术的发展和实际需求,定期对操作规程进行更新和修订。

plc控制系统方案设计步骤

PLC控制系统方案设计步骤PLC(可编程逻辑控制器)是一种用于控制自动化系统的计算机控制器。

它可以通过编程来实现对各种工业设备和系统的逻辑控制。

在设计PLC控制系统的方案时,需要经过一系列的步骤来确保系统的有效运行和规范的操作。

步骤一:需求分析在设计PLC控制系统方案之前,首先需要进行需求分析。

这包括了对系统运行所需的功能、性能要求、可行性分析等的评估和确定。

在这一步骤中,需要与客户和相关利益相关方进行沟通和交流,以了解他们的期望和要求。

同时,也要对现有设备和系统的状况进行评估,以确定所需要的控制功能。

步骤二:系统设计在需求分析的基础上,进行系统设计是接下来的关键步骤。

在这一步骤中,需要确定PLC控制系统的基本组成和工作原理。

根据需求分析的结果,设计相应的控制逻辑和算法。

同时,还要考虑系统的可扩展性、可靠性和安全性等方面的因素。

设计PLC控制逻辑设计PLC控制逻辑是系统设计的核心任务之一。

在这一步骤中,需要确定系统的输入和输出,以及相应的逻辑关系和操作规程。

可以使用流程图、状态图和时序图等工具来描述和设计控制逻辑。

同时,还要对不同情况下的异常处理和故障恢复进行考虑。

硬件选型和布局设计在系统设计的同时,还需要进行硬件选型和布局设计。

根据需求分析的结果,选择适合系统要求的PLC设备、传感器、执行器等硬件组件。

在布局设计中,需要考虑到硬件之间的连接和布置,以及与其他设备的接口和联动。

步骤三:软件编程在系统设计完成后,需要对PLC控制系统进行软件编程。

根据设计的控制逻辑,利用相应的编程语言(如LD、FBD、ST等)实现所需的功能和操作规程。

在软件编程过程中,需要进行模块化设计和代码优化,以提高系统的可读性和可维护性。

步骤四:系统调试与测试完成软件编程后,即进入系统调试与测试阶段。

在这一阶段中,需要对PLC控制系统进行功能测试、性能测试和安全性测试等。

通过对系统的实际运行和实验数据的分析,可以评估系统的运行效果和满足程度。

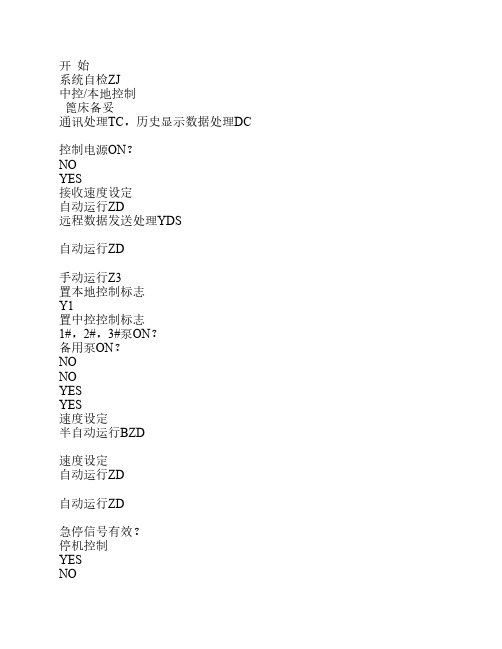

PLC控制流程图

开始系统自检ZJ中控/本地控制篦床备妥通讯处理TC,历史显示数据处理DC 控制电源ON?NOYES接收速度设定自动运行ZD远程数据发送处理YDS自动运行ZD手动运行Z3置本地控制标志Y1置中控控制标志1#,2#,3#泵ON?备用泵ON?NONOYESYES速度设定半自动运行BZD速度设定自动运行ZD自动运行ZD急停信号有效?停机控制YESNO控制电源ON,CPU开始工作中控发出本地按钮给出HMI给出OB1篦床运行否?YESNO篦床运行否?NOYES系统自检ZJ启停加热/冷却系统QTRL油温在20---60度范围外,启动加热/冷却系统QTRL;油温大于30停加热,油温小于40停冷却;加热ON时油温小于15度和冷却ON时油温大于65度停机控制。

若为冲洗则单独控制循环泵启停。

YES油缸行程超限?NO过滤器阻塞?YESNOYES报警YESNO各个蝶阀打开否?YES油压小于18 MPa?小于20 MPa报警大于22 MPa报警停机控制NO超限小于10 mm报警超限大于10 mm报警停机控制油位超限?高,低位报警YESNOOB1启动加热/冷却系统QTRL启动加热器10s检测其状态,无状态报警;60s后启动循环泵10s检测其状态,无状态报警,打开水阀油温检测油温小于20?YESNO油温大于30?YES停止加热器,停止循环泵,关水阀NO停止冷却泵,停止循环泵,关水阀油温小于40?YESNO油温大于60?YESNO油温大于65?油温小于15?延时T1后停机控制报警延时T2后停机控制报警YESYESNONO冷却泵ON?加热器ON?YESYES启动冷却泵10s检测其状态,无状态报警;60s后启动循环泵10s检测其状态,无状态报警,打开水阀OB1是否为冲洗状态启动循环泵10s检测其状态,无状态报警,定时10小时后停机YESNO油位超限?报警停机控制低位OFF??YESNO高位ON?YES报警NO中位ON??YESNOYES报警NOOB1油缸行程超限?YES油缸位移大于78NOYES油缸上行?开机检测默认为篦床上行位移大于85停机控制报警NO报警NO油缸位移小于-78位移小于-85停机控制报警报警NOYES自动运行ZDYES启动过程完成否?1,2,3篦床启动控制BQD1列篦床自动运行控制NO置3列启动标志,比例阀使能有效2列篦床自动运行控制3列篦床自动运行控制停机控制YES?速度设定=0NO停机标志单列篦床自动运行控制NOYES各列篦床位移偏差大于WD?篦床速度计算篦床上行?NOYES各列篦床速度偏差大于WV?PID补偿YESNO各列篦床位移偏差大于WD?篦床速度计算NOYES各列篦床速度偏差大于WV?PID补偿YESNO端点缓冲和同步补偿端点缓冲和同步补偿第一列位置与其他列位置偏差WD,则该列设定速度增加KW*WD 第一列位置与其他列位置偏差WD,则该列设定速度增加KW*WD 篦床位移大于75mm?置下行标志NOYES篦床位移大于-75mm?置上行标志NOYES篦床启动控制BQD篦床设定速度初值篦床初始位置校正:控制各列篦床到下端点,置上行标志1,2,3列篦床启动控制单列篦床启动控制篦床上行?中途各列篦床位移偏差大于WD?篦床速度计算第一列位置与其他列位置偏差WD,则该列设定速度增加KW*WDNOYES各列篦床速度偏差大于WV?PID补偿YESNO端点缓冲和同步补偿DD 篦床速度大于50%?篦床设定速度增加10%中途各列篦床位移偏差大于WD?篦床速度计算NOYES各列篦床速度偏差大于WV?PID补偿YESNO端点缓冲和同步补偿DDYESNO置篦床启动结束标志YESNO第一列位置与其他列位置偏差WD,则该列设定速度增加KW*WD 篦床速度计算1. 每个周期计算一次2. 端点计算一次3. 一个循环计算一次篦床位移大于75mm?置下行标志NOYES篦床位移大于75mm?置上行标志NOYES端点缓冲和同步补偿DD 各列篦床都到达终点?速度设定=10%NOYES油缸距终点小于10mm?篦床都到达终点?比例阀使能复位NONOYESYES速度设定=10%比例阀使能置位位移距始点大于10mm?速度设定恢复原值YESNO半自动运行BZD与自动运行相比不进行任何补偿,包括:端点同步补偿、端点缓冲,中途同步补偿,PID补偿手动运行SD启停冷却泵,检测状态启停循环泵,检测状态启停加热器,检测状态启停1列篦床,启停2列篦床,启停3列篦床,单列篦床手动启停控制篦床设定速度值比例阀使能有效篦床启动否?NOYES行程设定上行下行设定到限位停止历史数据处理1-温度,压力,速度,位移每个0.2s存温度,压力,速度,位移一次,存300组,不断更新,动态曲线每分钟存温度,压力,速度一次,历史数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

devices & field networks?

(Confidential – For Internal Use Only) Copyright © 2007 Rockwell Automation, Inc. All rights reserved.

5

PLC 22550

Engineering Workstation

PLC 22550

Engineering Workstation

• Provides the software tools required to configure control strategies

– Control strategies are configured in languages familiar to process customers • Sequential Function Charts • Function Block Diagrams

2. To control strategy

1. From P&ID diagram

3. To faceplates & graphical displays

(Confidential – For Internal Use Only) Copyright © 2007 Rockwell Automation, Inc. All rights reserved. 6

Tell me about your System Architecture and how I can use it for my process Application?

names as little as possible.

(Confidential – For Internal Use Only) Copyright © 2007 Rockwell Automation, Inc. All rights reserved.

H1

(Confidential – For Internal Use Only) Copyright © 2007 Rockwell Automation, Inc. All rights reserved.

11

PLC 22550

Engineering Workstation

• Provides the software tools required to configure networks and HMI

(period)

(Confidential – For Internal Use Only) Copyright © 2007 Rockwell Automation, Inc. All rights reserved.

9

PLC 22550

Engineering Workstation

• Provides the software tools required to configure databases

4

PLC 22550

Process customers think Systems…

My processes range from small local process units to distributed multi-unit areas, is your system scalable?

– Time-based execution model provides consistency necessary for closed loop control – Up to 32 Periodic controller tasks

Periodic Task Execution

Task Rate

Motion Control Discrete Control Safety

(Confidential – For Internal Use Only) Copyright © 2007 Rockwell Automation, Inc. All rights reserved.

2

PLC 22550

Enterprise Business Systems

SCM | ERP | CRM | PLM ...

Plant-Wide Information

Design & Configuration

Production Management

Data Management

Quality & Compliance

(Confidential – For Internal Use Only) Copyright © 2007 Rockwell Automation, Inc. All rights reserved.

8

PLC 22550

Engineering Workstation

• Provides the software tools required to configure control strategies

Asset Management

Performance & Visibility

FactoryTalk® – Production Disciplines

Integrated Architecture

Control Systems

Process Control

Batch Control

Drives Systems

Logix – Control Disciplines

You’ve heard about the Integrated Architecture. In this module, we’ll focus on how Rockwell can provide comprehensive control solutions specifically for process applications.

3

PLC 22550

Process customers think Systems…

My processes range from small local process units to distributed multi-unit areas, is your system scalable?

(Confidential – For Internal Use Only) Copyright © 2007 Rockwell Automation, Inc. All rights reserved.

10

PLC 22550

Engineering Workstation

• Provides the software tools required to configure field I/O networks

PLC22550 Process Control Solutions

(Confidential – For Internal Use Only)

Copyright © 2007 Rockwell Automation, Inc. All rights reserved. 1

PLC 22550

Integrated Architecture for Process

How easy is your system to configure?

Do you support process instruments, How does your devices & field Process customers will accept that the system system provide Process customers want to hear about how your High Availability? networks? has variousHow components that work together. do my operators system will address their problems/issues, or will interact with the using product Discuss system capabilities, quiz you on some of your system’s capabilities. system?

– Analog/Digital modules – typically 4-20 ma and 24 vdc

– Intrinsically safe modules

– SIL 2 rated modules

HSE and/or EtherNet/IP

– Modules which talk to smart instrumentation • HART • Foundation FieldBus

– User-defined functions allow the user to formulate their own unique control functions and to place this into some entity which can be used repeatedly.

Process customers think Systems…

My processes range from small local process units to distributed multi-unit areas, is your system scalable?