拨动杆零件的机械加工工艺规程设计及夹具设计

杠杆零件的加工工艺及夹具毕业设计

杠杆零件的加工工艺及夹具设计绪论加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练;机床夹具已成为机械加工中的重要装备,同时是机械加工不可缺少的部件,在机床技术向高速、高效、精密、复合、智能、环保方向发展的带动下,夹具技术正朝着高精、高效、模块、组合、通用、经济方向发展;机床夹具的设计和使用是促进生产发展的重要工艺措施之一;随着我国机械工业生产的不断发展,机床夹具的改进和创造已成为广大机械工人和技术人员在技术革新中的一项重要任务;2 杠杆加工工艺规程设计零件的作用题目给出的零件是等臂的杠杆;它的主要的作用是用来支承、固定的;要求零件的配合要符合要求;传统的杠杆加工由于加工比较粗糙加工过程比较简单,既耗时又没有科学性此杠杆如果按传统加工工艺来加工由于没有考虑到工件材料及脆塑性能将会影响加工结果,再有加工工艺过程顺序选择也将会影响加工结果;为此,此夹具就是要克服这些缺点;零件的工艺分析由分析零件图可知,杠杆中间的两平面和左右两边的端面要进行切削加工,Φ25、Φ10、Φ8孔的端面为平面,这样可以防止加工的过程中钻头钻偏,可以保证加工的精度和配合的精度;另外,除了Φ10孔以外,对其余的三孔的孔内表面要求较高;要采取必要的措施以保证其表面精度;但这些加工精度可以在正常的生产条件下采用经济的方法保质保量的加工出来;端面和孔的加工可以通过通用的铣床和钻床保证加工精度,而不需要使用高精度的机床,通过钻削、铣削的加工就可以达到要求;杠杆加工的主要问题确定毛坯的制造形式零件的材料灰铸铁HT200,考虑到杠杆零件在工作中的载荷平稳并且处于润滑状态,因此选择润滑效果较好的铸铁,以使金属纤维尽量不被裁断,保证零件工作可靠;由于年产量为4000件,达到大批生产的水平,而且零件的轮廓尺寸不大,铸造表面质量的要求高,故可采用铸造质量稳定的,适合大批生产的金属模铸造;便于铸造和加工工艺过程,而且还可以提高生产率;基面的选择1粗基准的选择;对于本零件而言,按照粗基准的选择原则,选择本零件的加工表面就是宽度为Ф40mm的肩面表面作为加工的粗基准,可用压板对肩台进行加紧,利用一组V形块支承Φ40mm的外轮廓作主要定位,以消除z、z、y、y四个自由度;再以一面定位消除x、x两个自由度,达到完全定位,就可加工Φ25H7的孔;2精基准的选择;主要考虑到基准重合的问题,和便于装夹,采用Φ25H7的孔作为精基准;确定工艺路线1、工艺路线方案一:铸造时效涂底漆工序1:粗精铣宽度为Ф40mm的上下平台和宽度为30mm的平台工序2:粗精铣宽度为Φ30mm的凸台表面工序3:钻孔Ф25H9使尺寸达到Ф23mm;工序4:扩孔钻钻孔Ф25H9使尺寸达到Ф;工序5:铰孔Ф25H9使尺寸达到Ф25H9;工序6 :钻Φ10H7的内孔使尺寸达到;工序7:粗铰Φ10H7内孔使尺寸达到;工序8:精铰Φ10H7内孔使尺寸达到Φ10H7mm;工序9:钻、粗、精铰2×Φ8H7小孔使尺寸达到Φ8H7;工序10:检验入库;2、工艺路线方案二:铸造时效涂底漆工序1:粗精铣宽度为Ф40mm的上下平台和宽度为30mm的平台; 工序2:粗精铣宽度为Φ30mm的凸台表面工序3:钻孔Ф25H9使尺寸达到Ф23mm;工序4:钻2×Ф8H7的小孔使尺寸;工序5:扩孔钻钻孔Ф25H9使尺寸达到Ф;工序6:铰孔Ф25H9使尺寸达到Ф25H9;工序7 :钻Φ10H7的内孔使尺寸达到;工序8:粗铰Φ10H7内孔使尺寸达到;工序9:精铰Φ10H7内孔使尺寸达到Φ10H7mm;工序10:粗铰2×Φ8H7小孔使尺寸达到;工序11:精铰2×Φ8H7小孔使尺寸达到Φ8H7;工序12:检验入库;上述两种工艺方案的特点是:方案一是根据宽度为40mm的上下肩面作为粗基准,Ф25H7孔作为精基准,所以就要加工Ф25孔时期尺寸达到要求的尺寸,那样就保证了2×Ф8小孔的圆跳动误差精度等;而方案二则先粗加工孔Ф25,而不进一步加工就钻Ф8H7,那样就很难保证2×Ф8的圆度跳动误差精度;所以决定选择方案一作为加工工艺路线比较合理;结合方案一的工艺路线,根据工序集中的加工原则,最终制定下面工艺路线:工序一:毛坯准备工步1:铸造毛坯工步2:表面时效热处理工步3:涂底漆工序二:粗精铣宽度为Ф40mm的上下平台和宽度为30mm的平台;工步1:粗精铣宽度为Ф40mm的上平台和宽度为30mm的平台;工步2:粗精铣宽度为Ф40mm的下平台工序三:粗精铣宽度为Φ30mm的凸台表面工序四:钻、扩、粗铰、精铰Ф25H9孔工步1:钻Ф25H9孔工步2:扩Ф25H9孔工步3:粗铰Ф25H9孔工步4:精铰Ф25H9孔工序五:钻、粗铰、精铰2×Ф8H7孔工步1:钻2×Ф8H7孔工步2:粗铰2×Ф8H7孔工步3:精铰2×Ф8H7孔工序六:钻、粗铰、精铰Φ10H7孔工步1:钻Φ10H7孔工步2:粗铰Φ10H7孔工步3:精铰Φ10H7孔工序七:表面去毛刺工序八:检验入库本零件的加工表面有:粗精铣宽度为Φ40mm的上下平台、钻Φ10H7孔、钻2×Ф8+的小孔、粗精铣Φ30凸台的平台;材料为HT200,加工方法选择如下:1、Φ40mm圆柱的上平台:公差等级为IT8~IT10,表面粗糙度为,采用粗铣→精铣的加工方法,并倒R3圆角;2、Φ40mm圆柱的下平台:公差等级为IT8~IT10,表面粗糙度为,采用采用粗铣→精铣的加工方法,并倒R3圆角;3、30mm的凸台上下表面:公差等级为IT13,表面粗糙度为,采用粗铣→精铣的加工方法;4、钻Φ10H7内孔:公差等级为IT7~IT8,表面粗糙度为,平行度为μmA,采用钻孔→粗铰→精铰的加工方法;5、钻Φ25H9内孔:公差等级为IT6~IT8,表面粗糙度为,采用钻孔→扩孔钻钻孔→精铰的加工方法,并倒1×45°内角;6、钻Φ8H7内孔:公差等级为IT6~IT8,表面粗糙度为,采用钻孔→粗铰→精铰的加工方法;由于生产类型为大批生产,故加工设备宜以采用通用机床为主,辅以少量专用机床;其生产方式为以通用机床加专用夹具为主,辅以少量专用机床的流水生产线;工件在各级床上的装卸及各机床间的传送均由人工完后;粗精铣宽度为Ф40mm的上下平台和宽度为30mm的平台;考虑到工件的定位夹紧方案及夹具结构设计等问题,采用立铣,选择X5012立式铣床参考文献:机械制造工艺设计简明手册,主编:李益民,机械工业出版社,刀具选D=2mm的削平型立铣刀参考文献:机械制造工艺设计简明手册,主编:李益民,机械工业出版社、专用夹具、专用量具和游标卡尺;粗精铣宽度为Φ30mm的凸台表面;采用X5021立式铣床,刀具选D=2mm的削平型铣刀,专用夹具、专用量检具和游标卡尺;钻孔Ф25H9使尺寸达到Ф23mm;采用Z535型钻床,刀具选莫氏锥柄麻花钻莫氏锥柄2号刀D=23mm,专用钻夹具,专用检具;扩孔钻钻孔Ф25H9使尺寸达到Ф;采用立式Z535型钻床,刀具选D=的锥柄扩孔钻莫氏锥度3号刀,专用钻夹具和专用检具;铰孔Ф25H9使尺寸达到Ф25H9;采用立式Z535型钻床,刀具选D=25mm的锥柄机用铰刀,并倒1×45°的倒角钻用铰夹具和专用检量具;钻2×Ф8H7的小孔使尺寸达到;采用立式Z518型钻床,刀具选用D=的直柄麻花钻,专用钻夹具和专用检量具;钻Φ10H7的内孔使尺寸达到Φ;采用立式Z518型钻床,刀具选用D=的直柄麻花钻,专用的钻夹具和量检具;粗铰Φ10H7内孔使尺寸达到Φ;采用立式Z518型钻床,刀具选用D=10mm的直柄机用铰刀,专用夹具和专用量检具;精铰Φ10H7内孔使尺寸达到Φ10H7mm;采用立式Z518型钻床,选择刀具D=10mm的精铰刀,使用专用夹具和量检具;粗铰2×Φ8H7小孔使尺寸达到Φ;采用立式Z518型钻床,选择刀具为D=8mm直柄机用铰刀,使用专用夹具和专用量检具;精铰2×Φ8H7小孔使尺寸达到Φ8H7;采用立式Z518型钻床,选择刀具为D=8mm的直柄机用铰刀,使用专用的夹具和专用的量检具参考文献:机械制造工艺设计简明手册,主编:李益民,机械工业出版社; 工序一:毛坯准备工步1:铸造毛坯工步2:表面时效热处理由于毛坯铸造内应力较大,为了消除内应力,减小变形,保证精度的稳定性,铸造后要安排人工时效处理;工步3:涂底漆工序二:粗精铣宽度为Ф40mm的上下平台和宽度为30mm的平台;工步1:粗精铣宽度为Ф40mm的上平台和宽度为30mm的平台;工件材料:HT200,铸造加工要求:粗铣φ40上下端面和宽度为30的平台面机床:XA6132万能立式升降铣床机械加工工艺师手册表刀具:高速钢圆柱型铣刀机械加工工艺师手册表切削用量1确定切削深度根据高速钢圆柱型铣刀GB1115-85,选择铣刀直径50mm,粗铣齿数Z=6,精铣齿数Z=8;查金属机械加工工艺人员手册有,粗铣平面选择ap=3~8mm,精铣平面选择ap=~1mm,因为切削量较小,粗铣平面选择ap=3mm,精铣平面选择ap=1mm;2确定进给量查金属切削手册选取圆柱铣刀铣削铸造件的进给量粗铣fz=z,精铣fz=z;3 确定切削速度由于粗铣铸造件时,切削负荷和载荷较大,查金属切削手册得,粗铣 Vc=15m/min,精铣 Vc=26m/min;4确定铣刀直径和工作台的进给量查金属切削手册得D=50mm,由n=1000V/ πd 得,粗铣:ns=1000×15/×50=min,取ns=96r/min,按机床选取nw=95r/min;由V=nπd/1000=×95×50/1000=min当nw=95r/min时,工作台每分钟的进给量:fm=fz×z×nw=×6×95=min精铣:ns=1000×26/×50=min,取ns=166r/min,按机床选取nw=150r/min;由V=nπd/1000=×50×150/1000=min当nw=150r/min时,工作台每分钟的进给量:fm=fz×z×nw=×8×150=72m/min5计算基本工时查金属切削手册得l=83mm,l1=,l2=3mm粗铣:t=l+l1+l2/fm=83++3/=精铣:t=l+l1+l2/fm=83++3/72=工步2:粗精铣宽度为Ф40mm的下平台工件材料:HT200,铸造加工要求:粗精铣宽度为Ф40mm的下平台机床:XA6132万能立式升降铣床机械加工工艺师手册表刀具:高速钢圆柱型铣刀机械加工工艺师手册表切削用量1确定切削深度根据高速钢圆柱型铣刀GB1115-85,选择铣刀直径50mm,粗铣齿数Z=6,精铣齿数Z=8;查金属机械加工工艺人员手册有,粗铣平面选择ap=3~8mm,精铣平面选择ap=~1mm,因为切削量较小,粗铣平面选择ap=3mm,精铣平面选择ap=1mm;2确定进给量查金属切削手册选取圆柱铣刀铣削铸造件的进给量粗铣fz=z,精铣fz=z;3 确定切削速度由于粗铣铸造件时,切削负荷和载荷较大,查金属切削手册得,粗铣 Vc=15m/min,精铣 Vc=30m/min;4确定铣刀直径和工作台的进给量查金属切削手册得D=50mm,由n=1000V/ πd 得,粗铣:ns=1000×15/×50=min,取ns=96r/min,按机床选取nw=95r/min;由V=nπd/1000=×95×50/1000=min当nw=95r/min时,工作台每分钟的进给量:fm=fz×z×nw=×6×95=min精铣:ns=1000×26/×50=min,取ns=166r/min,按机床选取nw=190r/min;由V=nπd/1000=×50×190/1000=min当nw=190r/min时,工作台每分钟的进给量:fm=fz×z×nw=×8×190=min5计算基本工时查金属切削手册得l=30mm,l1=,l2=3mm粗铣:t=l+l1+l2/fm=30++3/=精铣:t=l+l1+l2/fm=30++3/=工序三:粗精铣宽度为Φ30mm的凸台表面工件材料:HT200,铸造加工要求:粗精铣宽度为Ф40mm的下平台机床:XA6132万能立式升降铣床机械加工工艺师手册表刀具:高速钢圆柱型铣刀机械加工工艺师手册表切削用量1确定切削深度根据高速钢圆柱型铣刀GB1115-85,选择铣刀直径50mm,粗铣齿数Z=6,精铣齿数Z=8;查参考文献有,粗铣平面选择ap=3~8mm,精铣平面选择ap=~1mm,因为切削量较小,粗铣平面选择ap=3mm,精铣平面选择ap=1mm;2确定进给量查金属切削手册选取圆柱铣刀铣削铸造件的进给量粗铣fz=z,精铣fz=z;3 确定切削速度由于粗铣铸造件时,切削负荷和载荷较大,查金属切削手册得,粗铣 Vc=15m/min,精铣 Vc=26m/min;4确定铣刀直径和工作台的进给量查金属切削手册得D=50mm,由n=1000V/ πd 得,粗铣:ns=1000×15/×50=min,取ns=96r/min,按机床选取nw=95r/min;由V=nπd/1000=×95×50/1000=min当nw=95r/min时,工作台每分钟的进给量:fm=fz×z×nw=×6×95=min精铣:ns=1000×26/×50=min,取ns=166r/min,按机床选取nw=150r/min;由V=nπd/1000=×50×150/1000=min当nw=150r/min时,工作台每分钟的进给量:fm=fz×z×nw=×8×150=72m/min5计算基本工时查金属切削手册得l=30mm,l1=,l2=3mm粗铣:t=l+l1+l2/fm=30++3/=则粗铣2Φ30凸台表面:2t=×2=精铣:t=l+l1+l2/fm=30++3/72=则精铣2Φ30凸台表面:2t=×2=工序四:钻、扩、粗铰、精铰Ф25H9孔1、加工余量的确定由参考文献得钻孔余量为,扩孔的余量为,粗铰的余量为,精的余量为;2、切削用量的计算1 钻孔工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f= mm/r,背吃刀量的确定 ap= mm;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=20 m/min由公式:n=1000V/πd得该工序的钻头转速n= r/min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=250 r/min,得该工序的实际钻削速度:V=ndπ/1000=250××23/1000=18m/min2扩孔工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定ap= mm;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=4m/min由公式:n=1000V/πd得该工序的钻头转速n=min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=47 r/min,得该工序的实际钻削速度: V=ndπ/1000=47××1000=min3 粗铰工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定 ap=;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=3m/min由公式:n=1000V/πd得该工序的钻头转速n=min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=47r/min,得该工序的实际钻削速度:V=ndπ/1000=47××1000=min4 精铰工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定 ap=;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=5m/min由公式:n=1000V/πd得该工序的钻头转速n=min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=63r/min,得该工序的实际钻削速度:V=ndπ/1000=63××25/1000=min3、基本工时的计算1基本时间的计算1钻孔工步由机械制造技术基础课程设计课程设计指南表2-26得:T=L/fn=l+l1+l2/fn其中1=54 mm,l2=1 mml1=D×cotkr/2+1~2=×cot56/2+1~2=;f= mm/r n=250 r/min将上述结果代入公式,可得到该公序的基本时间:T=54++1/×250=2扩孔工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中1=54 mm,l3=3 mml1=D-d1 cotkr/2+1~2= f= mm/r n=47r/min将上述结果代入公式,可得到该公序的基本时间:T=54++3/×47=3粗铰工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中l1=;l2=15mm由机械制造技术基础课程设计课程设计指南表2-27得:kr=150、ap=D-d/2=查得l=54mm;f= mm/r;n=47r/min;将上述结果代入公式,可得到该公序的基本时间:T=54++15/×47=4精铰工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中l1=;l2=13mm由机械制造技术基础课程设计课程设计指南表2-27得:kr=150、ap=D-d/2=/2=查得l=54mm;f=r;n=63r/min将上述结果代入公式,可得到该公序的基本时间:T=54++13/×63=2辅助时间的计算由机械制造技术基础课程设计课程设计指南得,辅助时间Ta与基本时间T的关系为:Ta=~T取Ta=,则本工序的辅助时间为:钻孔工步的辅助时间Ta==×=扩孔工步的辅助时间Ta==×=粗铰工步的辅助时间Ta==×=精铰工步的辅助时间Ta==×=3其他时间的计算除了基本时间和辅助时间外,每道工序的单件时间还包括布置工地时间、休息时间和准备时间和终结时间等的总时间Tb,与基本时间和辅助时间的关系为:Tb=×T+Ta则本工序的辅助时间为:钻孔工步Tb=×T+Ta=×+=扩孔工步Tb=×T+Ta=×+=粗铰工步Tb=×T+Ta=×+=精铰工步Tb=×T+Ta=×+=(4)单件总时间的计算钻孔工步总时间Tz=T+Ta+Tb=++=扩孔工步总时间Tz=T+Ta+Tb=++=粗铰工步总时间Tz=T+Ta+Tb=++=精铰工步总时间Tz=T+Ta+Tb=++=即工序四的所用总时间T=+++=工序五:钻、粗铰、精铰2×Ф8H7孔1、加工余量的确定由参考文献得钻孔余量为,粗铰的余量为,精的余量为;2、切削用量的计算1 钻孔工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定ap= mm;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=22m/min由公式:n=1000V/πd得该工序的钻头转速n=1000 r/min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=1000 r/min,得该工序的实际钻削速度: V=ndπ/1000=10××1000=22m/min2 粗铰工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定 ap=;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=11m/min由公式:n=1000V/πd得该工序的钻头转速n=438/min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=450r/min,得该工序的实际钻削速度: V=ndπ/1000=450××1000=min3 精铰工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定 ap=;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=18m/min由公式:n=1000V/πd得该工序的钻头转速n=717/min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=720r/min,得该工序的实际钻削速度: V=ndπ/1000=720××8/1000=min3、基本工时的计算1基本时间的计算1钻孔工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中1=15 mm,l2=2mml1=D×cotkr/2+1~2=×cot56/2+1~2=8mm;f=r n=1000 r/min将上述结果代入公式,可得到该公序的基本时间:T=15+8+1/×1000=则2T=2粗铰工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中l1=;l2=15mm由机械制造技术基础课程设计课程设计指南表2-27得:kr=150、ap=D-d/2=查得l=54mm;f=r;n=450r/min将上述结果代入公式,可得到该公序的基本时间:T=15++15/×450=则2T=1min3精铰工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中l1=;l2=13mm由机械制造技术基础课程设计课程设计指南表2-27得:kr=150、ap=D-d/2=/2=查得l=15mm;f=r;n=720r/min将上述结果代入公式,可得到该公序的基本时间:T=515++13/×720=则2T=2辅助时间的计算由机械制造技术基础课程设计课程设计指南得,辅助时间Ta与基本时间T的关系为:Ta=~T取Ta=,则本工序的辅助时间为:钻孔工步的辅助时间Ta==×=粗铰工步的辅助时间Ta==×1=精铰工步的辅助时间Ta==×=3其他时间的计算除了基本时间和辅助时间外,每道工序的单件时间还包括布置工地时间、休息时间和准备时间和终结时间等的总时间Tb,与基本时间和辅助时间的关系为:Tb=×T+Ta则本工序的辅助时间为:钻孔工步Tb=×T+Ta=×+=粗铰工步Tb=×T+Ta=×1+=精铰工步Tb=×T+Ta=×+=(5)单件总时间的计算钻孔工步总时间Tz=T+Ta+Tb=++=粗铰工步总时间Tz=T+Ta+Tb=1++=精铰工步总时间Tz=T+Ta+Tb=++=即工序四的所用总时间T=++=工序六:钻、粗铰、精铰Φ10H7孔1、加工余量的确定由参考文献得钻孔余量为,粗铰的余量为,精的余量为;2、切削用量的计算1 钻孔工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定ap=;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=22m/min由公式:n=1000V/πd得该工序的钻头转速n=1000 r/min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=1000 r/min,得该工序的实际钻削速度: V=ndπ/1000=10××1000=30m/min2 粗铰工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定 ap=;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=11m/min由公式:n=1000V/πd得该工序的钻头转速n=438/min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=450r/min,得该工序的实际钻削速度: V=ndπ/1000=450××1000=min3 精铰工步由于该材料为HT200,进给量的确定由机械制造技术基础课程设计课程设计指南选取该工步的每转进给量为f=r,背吃刀量的确定 ap=;切削速度的计算:由机械制造技术基础课程设计课程设计指南初选切削速度为V=18m/min由公式:n=1000V/πd得该工序的钻头转速n=717/min,参照机械制造技术基础课程设计课程设计指南所列Z550型立式钻床的主轴转速,取转速n=720r/min,得该工序的实际钻削速度: V=ndπ/1000=720××10/1000=min3、基本工时的计算1基本时间的计算1钻孔工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中1=54 mm,l2=1mml1=D×cotkr/2+1~2=×cot56/2+1~2=;f=r n=250r/min将上述结果代入公式,可得到该公序的基本时间:T=54++1/×250=2粗铰工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中l1=;l2=15mm由机械制造技术基础课程设计课程设计指南表2-27得:kr=150、ap=D-d/2=/2=查得l=54mm;f=r;n=47r/min将上述结果代入公式,可得到该公序的基本时间:T=54++15/×47=3精铰工步由机械制造技术基础课程设计课程设计指南表2-26得:T= L/fn=l+l1+l2/fn其中l1=;l2=13mm由机械制造技术基础课程设计课程设计指南表2-27得:kr=150、ap=D-d/2=查得l=54mm;f=r;n=63r/min将上述结果代入公式,可得到该公序的基本时间:T=54++15/×63=2辅助时间的计算由机械制造技术基础课程设计课程设计指南得,辅助时间Ta与基本时间T的关系为:Ta=~T取Ta=,则本工序的辅助时间为:钻孔工步的辅助时间Ta==×=粗铰工步的辅助时间Ta==×=精铰工步的辅助时间Ta==×=3其他时间的计算除了基本时间和辅助时间外,每道工序的单件时间还包括布置工地时间、休息时间和准备时间和终结时间等的总时间Tb,与基本时间和辅助时间的关系为:Tb=×T+Ta则本工序的辅助时间为:钻孔工步Tb=×T+Ta=×+=粗铰工步Tb=×T+Ta=×+=精铰工步Tb=×T+Ta=×+=(6)单件总时间的计算钻孔工步总时间Tz=T+Ta+Tb=++=粗铰工步总时间Tz=T+Ta+Tb=++=精铰工步总时间Tz=T+Ta+Tb=++=即工序四的所用总时间T=++=工序七:表面去毛刺工序八:检验入库根据该零件的生产纲量为每年产4000件;按一年360天,每天总工作时间为8小时;则每个零件所需的额定时间为:t=360×8×60÷4000=;根据计算所得的机动时间加上每道工序间的辅助时间;所用是实际时间为所以该方案满足生产要求;3 夹具的设计本次的夹具为—工序9:钻、粗、精铰2×Φ8H7小孔使尺寸达到Φ8H7而设计的;本工序所加工的孔是位于Φ30凸台平面内,孔径不大,工件重量较轻、轮廓尺寸不是很大等原因,采用翻转式钻模;确定设计方案这道工序所加工的孔在Φ30凸台平面上,且与土台面垂直,平行度△A=;根据工件结构特点,其定位方案有:工件以Φ25+孔及端面和水平面底、Φ30的凸台分别在台阶定位销、支承钉上实现完全定位;钻Φ8H7mm孔时工件为悬臂,为防止工件加工时变形,采用了螺旋辅助支承,当辅助支承与工件接触后,用螺母锁紧;选择定位元件1选择带台阶面的定位销,作为以φ 25H9孔及其端面的定位元件,定位副配合取基孔值配合;2选择可调支承钉为φ8H7孔外缘毛坯一侧防转定位面的定位元件 ,用锁紧螺母将其锁紧,防止在加工孔时出现扭转,限制工件六个自由度;为增加刚性,在φ8H7的端面增设一螺旋辅助支承,辅助支承与工件接触后,用螺母将其锁紧;计算夹紧力并确定螺杆直径由机床夹具设计手册,实际所需夹紧力K W 与切削力W 之间的关系为: K W WK =,式中的K 为安全系数,0123456 2.8K K K K K K K K == ,M10的六角螺母夹紧力W=3550N;所以,K W WK ==3550×=9940N,选择一个M30的螺旋辅助支承;一是为了承受切削力的冲击,二是为了防止工件在加工时变形,因为钻φ8H7孔时,工件为悬臂定位误差计算1加工φ8H7时孔距尺寸 84± 的定位误差计算,由于基准重合,故 :+=,,上下公差为:=,符合尺寸要求;而基准位移误差为定位孔 φ25H9 与定位销的最大间隙,故:定位销取直径为φ25H9,尽量减少位移误差;故:25-25=0,最大间隙:=,最小间隙:0-0=0 mm;其基准也符合设计要求;由此可知此定位方案能满足尺寸 84± 的定位要求;2加工φ8H7孔时轴线平行度 的定位误差计算,由于基准重合,故 :+=而基准位移误差是定位孔φ25H9与定位面间的垂直度误差;。

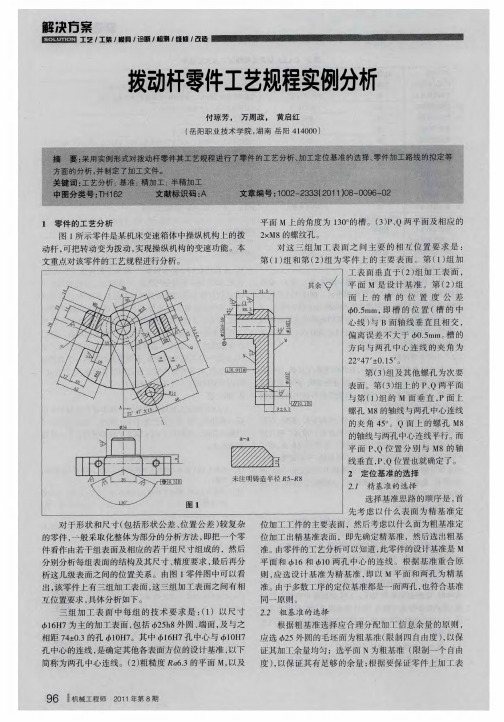

拨动杆零件工艺规程实例分析

机加工工艺 过程卡片 产 品型号 产 品名称 零件图号 零件名称 拨动杆 设备 工艺装备

X 2 V口虎钳 、 6 面铣刀

共 1 页 第 1 页

材料牌号 H 0 O I

序 号

1 0 铣

毛坯种类

铣 M平面

铸件

毛坯外形尺寸

车间

( ) P Q平面 ( 5铣 、 一面 两孔 定 位 ) 。

根据 典 型 表 面加 工 路 线 , 平 面 的 表 面 粗 糙 度 扩一 铰” 1 孔 到设计尺寸 , M 66 车端平 面 N到设计尺寸 。 R6 , a. 采用面铣刀铣削 ;3 。 3 10槽采用“ 粗刨一精刨” 加工 ; “ 钻一扩一铰”加工 ,2 6 5外圆采用 “ 粗车一半精车一 精

C 10 车夹具 、 64 钻头等 Z 5 钻夹具 、 3 钻头等 B 6 刨夹具 、 65 成形刨刀

X 2 铣奥具 6 :面刃铣 刀

机加 机加

机 加

6 0 7 0

钻 钻

钻 2 M 底孔 2 4 . x8 x6 , 5 攻螺纹 2 M x8

机加 机加

Z 5 回转钻模 、 8 3 M 丝锥 Z 5 回转钻模 、 8 3 M 丝锥

1. 3 5

62 _ 75 .

03 I

O1 . 8

会签 ( 日期 ) 日期

5 结

语

[ ] 连苏宁. 3 机械制造技术 [ . : M] 西安 西安交通大学出版社 ,0 7 2 0. [ ] 王爱玲. 4 数控机床加工工艺[ . : M] 北京 机械工业出版社 ,0 6 2 0.

6 8 6 8

,m m

次数 1

拨叉的机械加工工艺规程及专用夹具设计答辩稿

拨叉的机械加工工艺规程及专用夹具设计答辩稿尊敬的评委和各位专家:大家好!我是XXX,今天非常荣幸能够在这里向各位汇报关于拨叉的机械加工工艺规程及专用夹具设计的研究成果。

首先,我将介绍一下拨叉机械加工工艺规程的研究内容。

拨叉是一种常用于机械装置中的零部件,其主要功用是协调工作部件的运动,使其能够沿指定方向移动。

因此,拨叉的加工过程需要保证其精度和质量,才能保证整个机械装置的正常运转。

本研究主要从以下几个方面进行探讨:首先是材料选择,拨叉通常用钢材制作,我们根据拨叉所需承受的力矩和强度要求,选择了一种适合的钢材,并通过材料性能测试确认了其适用性。

其次是加工工艺流程的制定,我们根据拨叉的形状和精度要求,制定了相应的加工工艺路线,包括锻造、旋转、铣削、热处理等工序,并采用了适当的工艺参数,确保了拨叉的精度和质量。

最后是加工设备和工具的选择,我们选用了适用于拨叉加工的锻压设备、旋转设备、铣床等,并设计了一些特殊的刀具和治具,以辅助加工过程,确保工件的质量。

接下来,我将重点介绍一下专用夹具设计的研究成果。

夹具对于加工工艺的稳定性和质量至关重要,在拨叉的加工过程中,我们设计了一种特殊的夹具,以确保工件在加工过程中的稳定性和精度。

首先是夹具的设计思路,我们根据拨叉的形状和加工要求,设计了一种可以固定住拨叉且易于操作的夹具。

其次是夹具的结构设计,我们通过分析拨叉的结构特点和加工工艺,设计了合适的夹具结构,并进行了强度分析和刚度分析,确保夹具在使用过程中不会变形或发生破坏。

最后是夹具的制造和调试,我们选取了适用于夹具制造的材料,并通过CNC加工和精密调试,制造出了符合要求的夹具。

通过本次研究,我们成功地制定了拨叉的机械加工工艺规程,并设计制造了一种专用夹具。

通过实际应用,我们验证了该工艺路线和夹具的可靠性和有效性。

同时,我们也意识到在今后的研究和实践中,还需要进一步优化加工工艺和夹具设计,以提高生产效率和工件质量。

课程设计:拨叉机械加工工艺规程及夹具设计

70

H

3.0 孔,降一级,单侧加工

3、画零件毛坯图(图附后)

四、 机械加工工艺过程设计

(一)选择定位基准 (1)、选择粗基准 为了方便装夹,以及依据以不加工表面为基准和毛坯表 面质量较好者为基准的原则,选底端面为粗基准。 (2)、选择精基准 依据基准重合原则,应选用统一的基准有利于保证零件 的精度。多用“一面两孔”的定位方式定位,所以选择小头孔轴线和底面为精基 准。 (二)制订工艺过程 1、根据各表面加工要求和各种加工方法所能达到的经济精度(查表 15-32、 15-33、15-34),选择加工方法: (1)、上端面 T1:粗铣(R6.3)——精铣(R3.2) (2)、上端面 T2:粗铣(R6.3)——精铣(R3.2) (3)、底端面 T3:粗铣(R6.3)——精铣(R3.2) (4)、切断面 T4:粗铣(R6.2) (5)、小端头孔 D1:扩孔(R6.3、IT10)——铰孔(R1.6、IT7)

优良,但塑性较差,脆性高,不适合磨削。 2、该零件主要加工表面及技术要求分析如下: (1)、零件上端面及孔φ50H13 的上下端面与孔φ22H7 的垂直度公差等级为

9-10 级。表面粗糙度为 Ra≤3.2um。加工时应以上端面与孔φ22H7 的内表面为基 准。又由于上端面须加工,根据“基准先行”的规则,故应先加工上端面,再加 工孔φ22H7,最后加工孔φ50H13 的上下端面。

1

表面 基本尺 加工余 加工余 代号 寸(mm) 量等级 量(mm)

说明

T1

40

H

3.5 顶面,降一级,单侧加工

T2

70

H

3.0

顶面,单侧加工

T3

70

H

3.0

底面,单侧加工

D1

杠杆零件的机械加工工艺规程和夹具设计_毕业设计说明书

杠杆零件的机械加工工艺规程和夹具设计摘要本设计是CA6140车床杠杆零件的加工工艺规程及一些工序的专用夹具设计。

CA6140车床杠杆零件的主要加工表面是平面和孔。

一般来说,保证平面的加工精度要比保证孔的加工精度容易。

因此,本设计遵循先面后孔的原则,并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔和平面的加工精度。

基准的选择以杠杆错误!未找到引用源。

45外圆面作为粗基准,以错误!未找到引用源。

25孔及其下表面作为精基准。

先将底面加工出来,然后作为定位基准,在以底面作为精基准加工孔。

整个加工过程选用专用夹具,考虑到零件的结构尺寸简单,加紧方式多采用手动加紧,加紧简单,机构设计简单,且能满足设计要求。

关键词:杠杆零件,加工工艺,夹具,定位,加紧图A:零件三维效果图AbstractThis paper is to design the craft processes of making the CA6140lever spare parts and some specialized tongs in the process. The CA6140 lever spare part primarily processes the surface and bores. Generally speaking, to guarantee the accuracy of the flat surface process is easier than that of the bore. Therefore, this design follows the principle that surface first and then the bore, and definitely divides the process of flat surface and bore into coarse processes and precise processes to guarantee the bore process. The basic choice is to consider 45 outside circle as rough basis and to consider 25bore and its next surface as precise basis . The bottom is first processed out to be fixed position basis, and process the bore using the bottom as the precise basis. In the whole processes , specialized tongs are used. In consideration ofthe simple construction size of the spare parts, clipping by hands is adopted. It is simple, and the organization is simple, and can satisfy the design request.Key Words : Lever spare parts, craft process, tongs, fixed position, tight clip目录摘要 (I)ABSTRACT .................................................................................................. I I 目录 .. (Ⅲ)第一章绪论 (1)1.1课题背景及发展趋势 (1)1.2夹具的基本结构及夹具设计的内容 (1)第二章杠杆加工工艺规程设计 (3)2.1零件的作用 (3)2.2零件的工艺分析 (3)2.3工艺规程的设计 (4)2.4机械加工余量、工序尺寸及毛坯尺寸、工时的确定 (7)第三章专用夹具设计 (26)3.1加工Ø25孔夹具设计 (26)3.2粗、精铣宽度为30MM的下平台夹具设计 (30)总结 (36)参考文献 (37)致谢 (39)附件一 (40)附件二 (58)第一章绪论加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

拨叉零件机械加工工艺规程及其夹具设计(课程设计)

课程设计(论文)任务及评语目录第一章零件工艺性分析 0第二章生产纲领计算及生产类型的确定 0第三章毛坯种类及制造方法 0第四章拟定工艺路线 (1)4.1定位基准确定 (1)4.2各表面加工方案确定 (1)4.3工序安排 (1)第五章计算各工序的加工余量、工序尺寸及公差 (3)5.1粗铣,半精铣,精铣右端面工序尺寸及公差确定 (3)5.2粗铣,半精铣,精铣左端面工序尺寸及公差确定 (3)5.3Φ20孔工序尺寸及公差确定 (4)5.4拨叉脚内表面工序尺寸及公差确定 (4)5.5Φ5销孔工序尺寸及公差确定 (5)第六章各工序机床、刀具、量具、夹具的选择 (6)第七章工序切削用量和时间定额计算 (7)7.1粗铣,半精铣,精铣右端面 (7)7.2粗铣,半精铣,精铣右端面 (9)7.3粗扩,精扩,铰Φ20孔 (9)7.4粗铣、半精铣拨叉脚内表面 (11)7.5钻,粗铰,精铰Φ5孔 (12)第八章工艺规程的编制 (15)第九章专用夹具设计 (15)9.1方案分析 (15)9.2定位误差的计算: (15)9.3夹紧力的计算: (15)第十章设计体会 (16)参考文献 (16)附录 (17)第一章零件工艺性分析拨叉零件的作用:用在变速箱换挡机构中,通过叉轴孔Φ20安装在变速叉轴上,销钉经拨叉上Φ5孔与叉轴固定,齿轮在拨叉脚内,操纵拨叉头部带动拨叉使拨叉脚内表面拨动齿轮换挡≥745MPa ,硬度HB 231-304。

本题目零件材料为球墨铸铁Q745-5,其力学性能:σb毛坯形式为铸件,轻型零件,生产纲领为大量批生产。

分析零件图,此零件需加工表面为拨叉两端面,Φ20通孔,Φ5销孔以及拨叉脚内表面。

拨叉两端面和拨叉内表面加工精度可由铣削加工保证,Φ20孔和Φ5销孔加工精度可由钻,扩,铰一次加工就可以达到要求,所有加工表面都可在正常生产条件下,采用较经济的方法保质保量地加工出来。

由此可见,该零件的工艺性很好。

第二章生产纲领计算及生产类型的确定生产纲领:N=Qn(1+a%)(1+b%)=10000×(1+0.001)(1+0.001)=10020.01 件/年生产类型:查《机械制造基础课程设计指导教程》∵质量0.15kg<4kg∴由表1-4知该零件属于轻型零件(P5)∵10020大于5000∴由表1-5知该零件属于大批生产第三章毛坯种类及制造方法毛坯材料为球墨铸铁Q745-5,根据零件生产类型,制造精度,原材料,加工余量等综合选择砂型铸造,因为是大批生产,采用砂型机器铸造。

拨叉工艺规程及铣端面的工装夹具设计

拨叉工艺规程及铣端面的工装夹具设计拨叉(也称拉杆)工艺规程:1. 原材料准备:- 选择合适的材料,通常会使用高强度钢材。

- 对材料进行切割或拉伸,使其达到所需的尺寸和形状要求。

2. 零件制造:- 使用车床、铣床等加工设备进行零件制造。

- 根据设计要求,进行精密加工和孔加工,确保零件的准确度和质量。

3. 拨叉组装:- 按照设计图纸,将各个零件进行组装,使用螺栓或焊接等方式进行连接。

- 确保拨叉的各个部件安装正确、牢固,并且具有良好的运动性能。

4. 表面处理:- 对拨叉进行除锈处理,以防止生锈和腐蚀。

- 然后进行喷漆或镀铬等表面处理,使拨叉具有美观的外观。

5. 检测和调试:- 对拨叉进行严格的检测,检查其尺寸、形状和功能是否符合要求。

- 如有必要,对拨叉进行调试,以确保其运动平稳、无卡滞现象。

铣端面的工装夹具设计:1. 确定夹具类型:- 根据铣削端面的形状和尺寸,选择合适的夹具类型,如机械夹具、气动夹具等。

2. 设计夹具结构:- 根据铣削端面的特点和工艺要求,设计夹具的结构。

- 确定夹具的定位装置、夹紧装置和支撑装置等部件,并确保其具有足够的刚性和稳定性。

3. 定位装置设计:- 根据铣削端面的形状和尺寸,设计合适的定位装置,以确保工件在夹具中的准确定位。

- 可使用V型槽或定位销等装置来实现准确定位。

4. 夹紧装置设计:- 根据铣削端面的形状和尺寸,设计夹紧装置来夹紧工件。

- 可使用夹紧螺钉、夹紧卡等装置,并确保夹紧力均匀、稳定。

5. 支撑装置设计:- 为了防止工件在铣削过程中发生振动或变形,设计适当的支撑装置。

- 可使用支撑块、支撑杆等装置,并确保其对工件施加适当的支撑力。

6. 安全考虑:- 在夹具设计中,必须考虑到安全因素,确保夹具的使用过程中不会对操作人员或设备造成危险。

- 可使用防护罩、安全开关等措施来提高安全性。

以上是拨叉工艺规程及铣端面的工装夹具设计的概述,具体的规程和设计细节可以根据具体情况进行调整和补充。

杠杆零件的机械加工工艺及工装夹具设计开题报告

[3] 刘慎玖. 机械制造工艺案例教程. 北京:化学工业出版社,2007

[4] 赵家齐. 机械制造工艺学课程设计指导书(第2版). 北京:机械工业出版社,1998

[5] 曾志新. 机械制造技术基础(第2版). 武汉:武汉理工大学出版社,2001

第15周:整理资料,准备毕业设计答辩。

指导

教师

意见

指导教师签字___________

年月日

院系

毕业

设计

领导

小组

审核

意见

难度

综合训

练程度

是否隶属科研项目

教学院长(公章)___________

年月日

备注:1、题目类型分为:理论研究、应用研究、设计开发和其它。

2、题目难度分为:A、B、C、D四个等级。

3、综合训练程度分为:A、B、C三个等级。

[6] 李名望. 机床夹具设计实例教程. 北京:化学工业出版社,2009

[7] 王光斗,王春福. 机床夹具设计手册(第三版). 上海:上海科学技术出版社,2000

[8] 李昌年. 机床夹具设计与制造. 北京:机械工业出版社,2007

[9] 贵州工学院机械制造工艺教研室. 机床夹具结构图册(上下册). 贵阳:贵州人民出版社,1983

国内外研究现状:

制造业是国民经济各部门科学技术进步的基础,而机械加工工艺直接制约着机器制造业的发展。机械加工工艺是一门有着悠久历史的学科。今天,机械加工在一般的加工方法上已经拥有完善而成熟的体系,加工设备也日益臻于完善。企业较广泛的采用高精密加工、精细加工、微细加工、微型机械和微米,纳米技术、激光加工技术、电磁加工技术、超塑加工技术以及复合加工技术等新型加工方法;在自动化程度上也有很大程度上的发展,企业普遍采用数控机床、加工中心及柔性制造单元、柔性制造系统、计算机集成制造系统,实现了柔性自动化、知识智能化、集成化;在设计方法上,采用新的设计方法,广泛采用计算机辅助设计技术(CAD/CAM),大型企业开始无图纸的设计和生产。

杠杆ca6140零件的机械加工工艺规程和典型夹具设计

杠杆ca6140零件的机械加工工艺规程和典型夹具设计机械加工是指用机械设备进行金属材料的切削加工,包括铣削、车削、刨削、钻削等工艺。

而机械加工的质量和效率很大程度上取决于加工工艺规程和夹具设计的合理性。

本文将以CA6140零件的机械加工工艺规程和典型夹具设计为例,详细介绍该零件的加工工艺和典型夹具设计,以期为相关领域的读者提供一定的参考价值。

一、CA6140零件的机械加工工艺规程1.加工工艺分析1.1零件材料CA6140零件通常采用45#钢材料,硬度为HB220-270,具有较好的切削加工性能和热处理性能。

1.2工艺要求CA6140零件为轴类零件,具有一定的结构复杂性,加工要求高精度、表面光洁度和尺寸一致性。

1.3工艺流程(1)材料准备:从仓库中取出45#钢材料并进行检验。

(2)车削加工:首先进行车床车削,精确控制车削尺寸。

(3)铣削加工:采用数控铣床进行零件的轮廓加工。

(4)钻孔加工:采用钻床进行孔加工,保证孔的精度和平整度。

(5)整体装配:连接小零件并进行基本装配。

1.4工艺参数(1)车削切削速度:45-60m/min(2)进给量:0.1-0.2mm/r(3)铣削切削速度:120-150m/min(4)铣削进给量:0.05-0.1mm/z2.工艺步骤2.1车削加工(1)选择合适的刀具和夹具,定位45#钢材料。

(2)进行粗车和精车,逐步加工至工件尺寸要求。

(3)控制车刀进给量和速度,确保表面粗糙度达标。

2.2铣削加工(1)选择合适的铣刀和夹具,进行轮廓加工。

(2)控制铣削进给速度和深度,保证轮廓尺寸精度。

(3)注重表面光洁度的要求,避免出现毛刺和瑕疵。

2.3钻孔加工(1)选择合适的钻头和夹具,定位工件并进行孔加工。

(2)控制钻孔深度和尺寸,保证孔的精度和平整度。

(3)避免产生毛刺和粗糙表面。

3.检验与修磨3.1检验(1)外观检验:检查外表面是否有毛刺、裂纹等缺陷。

(2)尺寸检验:使用测量工具检验尺寸的精度和一致性。

车床拨叉零件的机械加工工艺规程及夹具设计

车床拨叉零件的机械加工工艺规程及夹具设计车床拨叉是车载变速器的重要组成部分,常用于实现变速器的换档操作。

作为一种常见的机械零件,它需要经过复杂的机械加工过程才能制作完成。

本文主要介绍车床拨叉零件的机械加工工艺规程及夹具设计。

一、车床拨叉零件的机械加工工艺规程1. 材料准备车床拨叉通常使用优质合金钢材料制作,需要经过材料筛选和加工前的预热处理等工序。

在材料筛选阶段,需要根据零件的尺寸和要求选择合适的材料,避免材料的硬度和强度不足导致工件变形或断裂等质量问题。

预热处理的目的是为了提高材料的延展性和塑性,降低加工难度,避免机械加工过程中的不合格品。

2. 加工工序车床拨叉零件的机械加工工序主要包括车削、铣削、钻孔、焊接等几个环节。

具体操作步骤如下:(1)车削切削:先将材料切出所需长度,然后进行车削,车削的目的是为了将工件的粗糙表面处理成光滑平整的表面,为下一步的铣削做好铺垫。

(2)铣削:切换工具,进行铣削加工,铣削的目的是为了将工件的两端或某些不规则部位进行修整。

使用铣床时,需要进行合理的刀具选择和切削参数调整,以提高加工效率和加工质量。

(3)钻孔:将工件定位在车床上,进行钻孔加工,钻孔的位置需要提前预留,钻孔加工需要根据工件的要求和尺寸来选择合适的钻头,以确保孔径符合要求。

(4)焊接:根据工艺要求进行焊接加工,将不同零部件进行组合,成为一个完整的车床拨叉。

3. 检测和测试生产过程中,需要对车床拨叉零件进行多次检测和测试,以确保最终产品符合质量要求。

主要检测和测试包括检测工艺是否正确、工件尺寸是否合规、表面是否粗糙等方面。

检测和测试的目的是有效地控制生产质量,同时降低不合格品率。

二、夹具设计车床拨叉零件的加工需要使用夹具进行固定,夹具的设计和制作对于加工质量有着至关重要的影响。

夹具需要满足以下需求:1. 稳定性:夹具需要具备稳定性,能够使工件在加工过程中保持固定位置,避免因震动而引起的误差和变形。

2. 定位精度:夹具需要提供准确的定位,以确保每次加工的位置一致,避免加工误差,提高加工精度。

机械工艺夹具毕业设计109杠杆加工工艺及夹具设计

机械工艺夹具毕业设计109杠杆加工工艺及夹具设计杠杆是一种常见的机械零部件,其加工工艺和夹具设计对于提高加工效率和产品质量至关重要。

本文将介绍杠杆的加工工艺和夹具设计。

一、杠杆加工工艺:1.杠杆加工工艺流程:杠杆的加工工艺包括铸造、锻造、机械加工和热处理等几个主要工艺环节。

具体的工艺流程如下:(1)材料选择:通常使用优质的低碳钢作为杠杆的材料。

(2)材料预处理:对杠杆材料进行修整、切割、铸锻等处理,以便后续加工。

(3)机械加工:采用车削、铣削、钻孔等机械加工方法对杠杆进行精确的形状加工。

(4)热处理:通过淬火、回火等热处理工艺,使杠杆达到机械性能和使用要求。

2.杠杆加工工艺参数:(1)材料切削刃具选择:根据材料的硬度、切削量和切削速度等要求,选择合适的刀具。

(2)切削速度和进给速度:根据刀具材料、工件材料和切削稳定性要求等因素,确定合适的切削速度和进给速度。

(3)安全操作要求:加工过程中要注意安全操作,防止意外事故的发生。

二、杠杆夹具设计:1.夹具设计原则:(1)确保夹具与工件的稳固连接:夹具的主要功能是固定工件,因此夹具设计应考虑夹持工件的牢固性和稳定性。

(2)提高加工效率:夹具设计应使得工件的装夹和卸载方便快捷,以提高加工效率。

(3)减少加工误差:夹具应能够定位和保持工件的几何形状,以减少加工误差。

2.夹具设计要素:(1)夹具定位方式:根据工件形状和加工要求选择合适的夹具定位方式,常见的定位方式有V型槽、平面定位等。

(2)夹具固定方式:根据杠杆加工过程中的固定要求,选择合适的夹具固定方式,如机械固定、气动固定等。

(3)夹具材料选择:根据工件材料和加工要求选择合适的夹具材料,应具有足够的刚度和强度。

(4)夹具结构设计:夹具结构设计应符合杠杆的几何形状和加工要求,尽量减小杠杆加工中的振动和变形。

三、总结:杠杆的加工工艺和夹具设计对于提高加工效率和产品质量具有重要意义。

通过选择合适的材料、加工工艺和夹具设计,可以保证杠杆在加工过程中的稳定性和精度要求,同时提高加工效率和降低成本。

毕业毕业设计论文-拨叉(10-06-15)加工工艺及夹具设计

1绪论机械加工工艺是规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。

它直接关系到产品的质量、生产率及其加工产品的经济效益,生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺来体现,因此工艺规程的编制的好坏是生产该产品的质量的重要保证的重要依据。

在编制工艺时须保证其合理性、科学性、完善性。

而机床夹具是为了保证产品的质量的同时提高生产的效率、改善工人的劳动强度、降低生产成本而在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,并在加工过程中保持这个位置不变。

它们的研究对机械工业有着很重要的意义,因此在大批量生产中,常采用专用夹具。

通过对拨盘零件的初步分析,了解其零件的主要特点,加工难易程度,主要加工面和加工粗、精基准,从而制定出拨盘加工工艺规程。

2 拨盘的分析2.1拨盘的工艺分析拨盘是一个很重要的零件,因为其零件尺寸比较小,结构形状较复杂,但其加工孔和底面的精度要求较高,此外还有小头孔端要求加工,对精度要求也很高。

拨盘的底面、大头孔上平面和小头孔粗糙度要求都是6.1Ra,所以都要求精加工。

其小头孔与底平面有垂直度的公差要求,拨盘底面与大头孔上平面有平行度公差要求,所要加工的槽,在其槽边有平行度公差和对称度公差要求等。

因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它们的加工是非常关键和重要的。

2.2拨盘的工艺要求一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。

而设计和工艺是密切相关的,又是相辅相成的。

图2.1 拨盘零件图该加工有七个加工表面:平面加工包括拨盘底面、大头孔上平面;孔系加工包括大、小头孔、6φ小孔;小头孔端0.3020.5+的槽加工以及大头孔的铣断加工。

拨杆零件的加工工艺,设计钻Φ12的钻床夹具

机械制造技术课程设计说明书设计题目:制定拨杆零件的加工工艺,设计钻①12的钻床夹具专业:____________ 机械电子工程________ 班级:12-3 ________________ 学号:1230120322 _________________ 姓名:_______________ 王海波 ___________ 指导教师:____________ 张中然 ___________机械工程系2015年11月20日目录序言 (1)第1章零件的分析 (2)1.1零件的作用............................................2.1.2零件的工艺分析 (2)第2章工艺方案的分析及确定 (4)2.1确定毛坯的制造形式 (4)2.2基面的选择的选择 (4)2.3制定工艺路线 (5)2.4机械加工余量的确定 (6)2.5确定切削用量及基本工时 (7)第3章夹具设计 (13)3.1夹具的概述及专用夹具的设计.......................... 1 33.2确定夹具的方案 (14)3.3工件的夹紧 (16)3.4夹紧力三要素的确定 (16)3.5夹紧装置 (17)3.6导向装置的确定....................................... 1.83.7定位误差的分析....................................... 1.83.8确定钻套的尺寸与公差带.............................. 1 93.9内六角螺钉的抗拉强度校核 (20)3.10夹具操作的简要说明 (21)总结 (22)致谢 (23)参考文献 (24)序言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。

机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。

拨叉831007零件工艺规程与夹具设计说明

拨叉831007零件工艺规程及夹具设计1前言机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的建设打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

2零件的分析2.1零件的作用题目所给的零件是CA6140车床的拨叉。

它位于车床变速中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

零件上方的φ22孔与操纵相连,二下方的φ55半孔则是用于与所控制齿轮所在的轴接触。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

2.2零件的工艺分析零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是拨叉需要加工的表面以及加工表面之间的位置要求:2.2.1小头孔0.02122+-Φ以及与此孔相通的8Φ的锥孔、8M 螺纹孔2.2.2大头半圆孔Ф4.0552.2.3拨叉底面、小头孔端面、大头半圆孔端面,大头半圆孔两端面与小头孔中心线的垂直度误差为0.07mm,小头孔上端面与其中心线的垂直度误差为0.05mm。

由上面分析可知,可以粗加工拨叉底面,然后以此作为粗基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

3 确定生产类型已知此拨叉零件的生产类型为中批量生产,所以初步确定工艺安排为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。

4确定毛坯4.1 确定毛坯种类:零件材料为HT200。

最新拨动杆钻削结构装置设计及钻2-M8夹具设计

拨动杆钻削结构装置设计及钻2-M8夹具设计精品好文档,推荐学习交流XX大学毕业设计课题:拨动杆钻削结构装置设计[钻2-M8] 专题:专业:机械制造及自动化学生姓名:班级:学号:指导教师:完成时间:仅供学习与交流,如有侵权请联系网站删除谢谢30精品好文档,推荐学习交流仅供学习与交流,如有侵权请联系网站删除谢谢30 摘要本设计专用夹具的设计拨动杆零件加工过程的基础上。

主要加工部位是平面和孔加工。

在一般情况下,确保比保证精密加工孔很容易。

因此,设计遵循的原则是先加工面后加工孔表面。

孔加工平面分明显的阶段性保证粗加工和加工精度加工孔。

的基础上,通过输入输出底面作一个良好的基础过程的基础。

主要的流程安排是支持在定位孔过程中的第一个,然后进行平面和孔定位技术支持上加工孔。

在随后的步骤中,除了被定位在顶平面和孔的加工工艺及其他孔单独过程。

整个过程是一个组合的选择工具。

专用夹具夹具的选择,有自锁机构,因此,更高的生产力,对于大批量,满足设计要求。

关键词:拨动杆类零件;工艺;夹具;精品好文档,推荐学习交流ABSTRACTBasic design the design of special fixture pipe base parts machining process. The main chassis parts through the pipe surface roughness, the hole processing. In general, ensure easy than guarantee precision machining precision holes. Therefore, the design principles of the first hole surface. Hole machining plane is divided into distinct stages to ensure the rough machining and machining precision machining hole. On the basis, through the input shaft and the output shaft hole of the bottom surface as the basis for a good basic reference process pipeline. The main flow arrangement is supported in the positioning hole of the first, and then the processing hole plane and the hole positioning technology support. In a subsequent step, in addition to being positioned in the processing technology of the top plane and holes and other holes separate process. The whole process is a combination of the selection tool. Special fixture fixture selection, a self-locking mechanism, therefore, higher productivity, for large quantities, to meet the design requirements.Keywords: pipe base parts; technology; fixture;仅供学习与交流,如有侵权请联系网站删除谢谢30精品好文档,推荐学习交流仅供学习与交流,如有侵权请联系网站删除谢谢31 目录摘要 (II)ABSTRACT (III)1.1零件的分析 (3)1.1.1零件的作用 (3)1.1.2 零件的工艺分析 (3)1.2加工的问题和设计所采取措施 (4)1.2.1 孔和平面的加工顺序 (4)1.2.2 孔系加工方案选择 (5)1.3拨动杆加工定位基准的选择 (5)1.3.1粗基准的选择 (5)1.3.2精基准的选择 (6)1.4 拨动杆加工主要工序安排 (6)1.5 机械加工余量、工序及毛坯的确定 (9)1.6确定切削用量及基本工时(机动时间) (9)1.7时间定额计算及生产安排 (18)第二章钻2-M8孔夹具设计 (19)2.1 研究原始质料 (19)2.2定位分析和定位元件选择 (20)2.3切削力及夹紧装置设计 (20)2.4 误差分析与计算 (24)2.5 导向装置设计(钻套、衬套、钻模板设计与选用) (25)2.6 确定夹具体结构和总体结构 (26)结论 (28)致谢 (30)参考文献 (31)精品好文档,推荐学习交流全套设计加 197216396或401339828仅供学习与交流,如有侵权请联系网站删除谢谢30精品好文档,推荐学习交流仅供学习与交流,如有侵权请联系网站删除谢谢30精品好文档,推荐学习交流仅供学习与交流,如有侵权请联系网站删除谢谢30精品好文档,推荐学习交流第一章机械加工工艺规程设计1.1零件的分析1.1.1零件的作用本课题是拨动杆。

拨动臂工艺及多件平行联动夹紧铣床夹具设计

毕业设计拨动臂工艺及多件平行联动夹紧铣床夹具学生姓名:____________专业班级:____________学生学号:____________指导老师:____________成绩评定:____________机械工程学院年月日摘要拨动臂的加工工艺规程及其夹具设计包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

在工艺设计中要首先对零件进行分析,了解零件的工艺,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件。

夹具设计时应根据对零件的分析,选取合适的定位元件、夹紧元件等,要准确确定它们的精度等级,以满足零件的加工精度。

之后计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

夹具设计有很多种方案,本次设计是V型块定位,滚性塑料夹紧,利用联动夹紧机构同时夹紧多个零件并使夹紧力均匀分布。

采用这套夹具可以有效的提高生产效率,而且结构简单紧凑,在节省资源的同时有效的提高了劳动生产力。

关键词:定位机构、联动夹紧机构、夹具设计IIAbstractDesign and process design, processing procedure and fixture design including the lever parts processing process design and the three part special fixture. In the process of design should first of all parts to analyze, understand parts of the process, and the choice of processing benchmark good parts, design the process routes of the parts; then the parts each step process dimension calculation, the key is to determine the craft equipment and the cutting of various process parameters; then design special fixture, selection fixture for the various components of a design, such as the connecting part positioning device, clamping element, a guide element, clamp and the machine tool and other components. Fixture design should be based on the analysis of parts, select the positioning element, clamping element suitable, to accurately determine the accuracy grade of them, in order to satisfy the machining accuracy of parts. Then calculate the fixture positioning error is generated when, analysis of the rationality and deficiency of fixture structure, pay attention to improving and will design in.There are many kinds of schemes of fixture design, this design is the location of V type block, roll plastic clamping, clamping mechanism using linkage and clamp a plurality of parts and the clamping force is uniform distribution. Using this fixture can effectively improve the production efficiency, simple and compact structure, at the same time to save resources effectively improve labor productivity.Keywords: fixture design and positioning mechanism, a clamping mechanism, linkageIII目录第1章绪论 (1)1.1 机械加工工艺概述 (1)1.2机械加工工艺流程 (1)1.3夹具概述 (2)1.4机床夹具的功能 (3)1.5机床夹具的发展趋势 (4)1.5.1机床夹具的现状 (4)1.5.2现代机床夹具的发展方向 (4)第2章工艺规程设计 (6)2.1 零件的分析 (6)2.1.1 零件的作用 (6)2.1.2 零件的工艺分析 (6)2.2 拨动臂加工的主要问题和工艺过程设计所应采取的相应措施 (7)2.3 拨动臂加工定位基准的选择 (7)2.3.1 粗基准的选择 (7)2.3.2 精基准的选择 (7)2.4 拨动臂加工主要工序安排 (8)2.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (10)2.6选择加工设备及刀、量具 (10)2.7确定切削用量及基本工时(机动时间) (11)2.8 时间定额计算及生产安排 (14)第3章机床夹具的定位及夹紧 (16)3.1 概述 (16)IV3.1.1 机床夹具的概念 (16)3.1.2 机床夹具的组成 (16)3.1.3 机床夹具的分类 (17)3.1.4 机床夹具在机械加工中的作用 (18)3.2 工件的装夹方式 (19)3.3 基准及其分类 (19)3.4 工件的定位 (20)3.5 工件的夹紧 (21)3.5.1夹紧装置的组成及基本要求 (22)3.5.2 夹紧力的确定 (22)3.6 专用夹具设计 (23)3.6.1对机床专用夹具的基本要求 (23)3.6.2专用夹具设计方法和步骤 (23)3.6.3夹具总图技术要求的制订 (24)第4章联动夹紧机构夹具设计 (26)4.1问题的提出 (26)4.2 定位基准的选择 (26)4.2.1定位元件的选择 (26)4.2.2夹紧元件以及夹具体的确定 (27)4.2.3十四个滚动压块联动 (28)4.3 切削力及夹紧力计算 (29)第5章定位精度分析及定位误差分析计算 (31)5.1 定位精度分析 (31)5.2 定位误差的基本概念及组成 (32)V5.3本次设计的定位误差分析及计算 (35)第6章经济性分析 (37)结论 (40)致谢 (41)参考文献 (42)VIVIIVIIIIXX第1章绪论1.1 机械加工工艺概述机械加工工艺是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。

左摆动杠杆零件的机械加工工艺规程及工艺装备设计说明书

[课程设计题目:左摆动杠杆零件的机械加工工艺规程与工艺装备设计班级:姓名:指导教师:完成日期:目录序言 (1)一、零件的分析 (1)(一)左摆动杆的作用 (2)(二)左摆动杆的加工工艺分析 (2)(三)毛坯的选择 (2)二、工艺规程的设计 (3)(一)确定毛坯的制造形式 (3)(二)基准的选择 (3)(三)制订工艺路线 (4)(四)机械加工余量、工序尺寸及毛坯尺寸的确定 (5)四、确定切削用量及基本工时 (6)五、铣槽专用夹具设计 (9)(一)定位基准的选择 (9)(二)定位误差分析 (9)(三)夹具设计方案确定 (10)(四)切削力及夹紧分析计算 (10)(五)误差分析与计算 (12)六、结论 (13)14……………………………………………文参考献…………………序言机械制造技术基础课程设计是我们完成了基础课程和部分技术基础课程之后进行的。

它一方面要求我们通过设计能够获得综合运用过去学过的全部课程进行工艺及结构设计的基本能力;也是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,同时也是我们一次理论联系实际的实际训练。

因此,他在我们的大学生活中占据在相当重要的地位。

通过设计,我们学会了熟悉运用机械制造工艺学课程中的基本理论实际知识,解决了一个零件在加工中的定位、夹紧、以及工艺路线安排、工艺尺寸确定等问题保证加工质量。

一、设计题目左摆动杠杆零件的机械加工工艺规程设计及夹具设1左摆动杠杆零件分析1.1左摆动杠杆的用途左摆动杠杆主要应用在某柴油机的左摆动器中,包括有中部有定轴管、一端为拨叉、另一端为触杆的锻造成型的杠杆体,在其两触杆端部各设有孔,在该两孔中设有与其紧密配合的钢球头。

1.2左摆动杠杆的技术要求1上面左摆动杆55 IT9 3.2析艺分动杠杆工左1.3摆,较高糙粗度要求的上、下和左端面的可分析零件图知,左摆动杠杆不求并粗糙度要其他的各表面的切为3.2,所以需要进行削加工。

而,经板材块12mm的批生产,故选用两高,厚度比较薄,又因为是大几中工。

拨杆的工艺规程设计

CA6140车床拨杆机械加工工艺规程及工艺装备设计:目录第一章工艺规程设计第一节零件的分析第二节生产纲领和生产类型的确定第三节确定毛坯第四节工件的安装与基准第五节加工余量的确定第六节工序尺寸及其公差的确定第七节机床夹具刀具量具的选择第二章机床夹具的设计第一节夹具的概述及专用夹具的设计第二节确定夹具的方案第三节工件的夹紧第四节导向装置的确定第五节定位误差的分析第六节确定钻套的尺寸与公差带第七节内六角螺钉的抗拉强度校核第八节夹具操作的简要说明第三章工艺文件的制定第一节工序的设计总结参考文献第一章工艺规程设计第一节零件的分析一、零件的作用我所选的题目是CA6140型车床上的拨杆零件。

它位于车床上的变速机构中。

主要用来换挡,使主轴的回转运动按照工作者的要求工作,从而获得所需要的速度和扭矩的作用。

零件上的φ12孔与操作机构相连接,通过φ22孔则是用于所控制齿轮所在的轴配合。

通过φ12孔所受的力拨动φ22孔这端的齿轮变速。

达到所需的作用。

二、零件的工艺分析(1)零件图完全表达清楚了此零件的结构特点。

图上尺寸和技术要求都标注齐全、明确、几何元素之间的关系也完全的明确都符合国家标准。

(2)零件技术要求分析主要是对尺寸精度、形状精度、位置精度、表面粗糙度、及热处理的要求分析。

这些要求都影响零件的质量和使用性能。

这在保证前面的条件的前提下,应满足经济合理性。

此零件的技术要求有φ22孔与φ40的外圆的低端面垂直,φ12孔与φ40外圆的轴线平行,M8×1.5螺纹孔的轴线与φ40外圆的轴线垂直,φ22孔和φ12孔的表面粗糙度分别达到Ra1.6和Ra3.2, φ12孔的端面的表面粗糙度达到Ra6.3。

其他表面无需加工。

从上面来分析出,φ22H8、φ12H7孔和两端面采用通用夹具均可加工。

M8×1.5采用设计的专用夹具进行加工。

第二节确定毛坯(一)确定毛坯的种类毛坯的确定包括确定毛坯的种类和制造方法两个方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、零件的工艺分析

3.1零件的作用

题目所给的零件是拨动杆,属于叉杆类零件,和其他零件一起装配完成把转动变为拨动,实现操作机构的变速功能。工作中,零件的各表面受到的冲击小,因而强度要求不是特别大,因此对零件的刚度有一定的要求,零件与其他零件相配合的地方需要一定的尺寸精度和形位精度。

6.2各表面的加工方法和加工方案-----------------------------------6

6.3工艺路线的制定-----------------------------------------------------7

7、工序设计和工艺计算--------------------------------------------------7

3.3零件的特点、结构分析

分析零件图可知,零件的结构稍显复杂,有精度要求较高的孔和装配所用的基准平面。此外还有精度要求不高的紧固孔和次要平面,因此,对于主要加工表面的难度也较大,但都可以在正常的生产条件下,采用一定的方法保证质量的加工出来。

4、确定生产类型及工艺的基本特征

根据产品的大小和零件的生产纲领以及课题所给,可以确定生产类型为成批生产,根据生产类型和生产条件,确定工艺的基本特征:该零件的加工表面较多,用普通机床加工会使工序分散,工序数目多。采用专用机床可以将普通机床加工的多个工序在一个工序完成,提高生产效率,降低加工成本。因此选用专用机床加工。

(2)、选取公差等级CT,铸造方法按砂型铸造、铸件材料按灰铸铁HT200得公差等级范围7到9级,取8级。

(3)、确定机械加工余量,由表差得,其中面和外圆为单面余量,孔为双面余量,从而得到P、Q、M、N面及Φ25h8外圆面的加工余量各为2mm,130°两槽面、Φ10H7、Φ16H7两孔的原始铸造孔及其双面余量为1.5mm。

7.1确定各工序所用机床、夹具、刀具等--------------------------8

7.2确定加工余量、切削用量、工时定额--------------------------9

7.3工序夹具的设计---------------------------------------------------13

(1)培养学生综合运用机械制造工程原理课程及专业课程的理论知识,结合金工实习、生产实习中学到的实践知识,独立地分析和解决机械加工工艺问题,初步具备设计中等复杂程度零件工艺规程的能力。

(2)培养学生熟悉并运用有关手册、图表、规范等有关技术资料的能力。

(3)进一步培养学生识图、制图、运算和编写技术文件的基本技能。

①钻孔工步:钻床——Z35立式摇臂钻床,钻头——选用直柄麻花钻,钻头直经9.0mm,L=50.0mm,l=30.0mm。

背吃刀量的确定,取ap=0.15mm;进给量的确定,查《机械制造课程设计指导书》有f=0.3mm/r;切削速度的确定,由查表选取切削速度为13.5m/min,由公式n=1000v/Лd,求得该工序钻头的转速为n=(1000*13.5)/(Л*10)=429.93r/min,参照Z35立式钻床主轴转速,取n=475r/min,再将此转速代入公式v=Лnd/1000,可求得该工序的实际钻削速度v=14.91m/min。

2.粗基准的选择根据粗基准选择应合理分配加工余量的原则,应选φ25mm外圆的毛坯面为粗基准(限制四个自由度),以保证其加工余量均匀;选平面N为粗基准(限制一个自由度),以保证其有足够的余量;根据要保证零件上加工表面与不加工表面相互位置的原则,应选R14mm圆弧面为粗基准(限制一个自由度),以保证φ10mm孔轴线在R14mm圆心上,使R14mm处壁厚均匀。

5.2机械加工余量及毛坯尺寸公差的确定

材料为HT200成批生产,以此确定尺寸公差及加工余量,根据《机械制造工艺设计简明手册》:

(1)、求最大轮廓尺寸,根据零件图确定轮廓的尺寸,其中长度方向以孔R18和R14的中心线为基准,算出长106mm,而宽度以R18中心为基准,得出宽度101mm,所以最大轮廓尺寸为106mm。

15.85

铰

0.15

16.0

N面

粗车

2.0

18.0

130°槽面

粗铣

1.5

25.5

精铣

0.5

26

Φ25mm外圆面

粗车

2.0

26.0

半精车

0.8

25.2

精车

0.2

25.0

Φ10H7孔

钻

2.0

9.0

扩

0.8

9.8

铰

0.2

10.0

2×M8螺孔

钻

6.5

6.5

攻丝

1.5

8.0

(2)、切削用量的计算

钻、扩、铰Φ10H7孔

5、毛坯的种类、制造方法及确定毛坯的尺寸公差

5.1毛坯的种类和制造方法

此拨动杆形状复杂,且根据其刚度、强度等工艺性要求,选择材料为铸铁(HT200),因此选用铸件毛坯,且已知是成批生产,参考机床夹具手册可知,根据铸件制造方法,采用砂型铸造的经济精度好。

结构符合各种毛坯制造方法和工艺要求,避免因结构不良造成的毛坯缺陷,使制造工艺简单、操作方便。根据零件图可知,该零件为铸件,且尺寸不大,受力不大,根据《机械设计基础》可查到材料选HT200即可满足强度等要求。

工序顺序的安排应遵循:先基准后其他、先粗后精、先主后次、先面后孔的原则,因此工序安排如下:

工序1:以Φ25mm外圆毛坯面(4个自由度)、N面(一个自由度)、R14mm(一个自由度)为粗基准定位,铣M面。

工序2:同上基准,“粗铣—精铣”130°槽。

工序3:铣P、Q面到设计尺寸。

工序4:先后“钻—扩—铰”加工Φ16H7、Φ10H7两孔。

回转钻模

钻头、M8丝锥

7.2确定加工余量、切削用量、工时定额

(1)、前面的毛坯尺寸的确定已初步知道各表面的总加工余量,现在确定各表面的加工工序的加工余量:

技术要求

加工面

加工内容

加工余量

工序(基本)尺寸

P、Q面

粗铣

2.0

23.0

M面

粗铣

1.5

22.0

半精铣

0.5

21.5

Φ16H7孔

钻

2.0

15

扩

0.85

8、设计总结-----------------------------------------------------------------15

9、参考文献书目-----------------------------------------------------------16

1、机械设计制造技术课程设计任务书

1.6

IT8~9

粗车—半精车—精车

N面

12.5

IT8

粗车

130°槽面

3.2

IT8

粗刨—精刨

2×M8螺纹孔

IT8

钻—攻丝

6.3工艺路线的制定

制定工艺路线的出发点是使零件的几何尺寸、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领以确定为成批生产的条件下,可以考虑通用机床配以专用夹具,并尽量使工序集中来提高生产率,此外,还应考虑经济效果,以降低生产成本。

2)、粗糙度Ra6.3μm平面M,以及平面M上的角度为130°的槽。

3)、P、Q两平面,及相应的2-M8mm螺纹孔。

对这三组加工表面之间主要的相互位置要求是:

第⑴组和第⑵组为零件上的主要表面。第⑴组加工表面垂直于第⑵组加工表面,平面M是设计基准。第⑵组面上的槽的位置度公差φ0.5mm,即槽的位置(槽的中心线)与B面轴线垂直且相交,偏离误差不大于φ0.5mm。槽的方向与两孔中心连线的夹角为22°47’±15’。第⑶组及其它螺孔为次要表面。第⑶组上的P、Q两平面与第⑴组的M面垂直,P面上螺孔M8mm的轴线与两孔中心连线的夹角45°。Q面上的螺孔M8mm的轴线与两孔中心连线平行。而平面P、Q位置分别与M8的轴线垂直,P、Q位置也就确定了。

3.2零件的技术要求

由零件图样可以看出,该零件上有三组加工表面,其技术要求和相互位置要求分析如下:

1)、以尺寸φ16H7mm为主的加工表面,包括φ25h8mm外圆、端面,及与之相距74±0.3mm的孔φ10H7mm。其中φ16H7mm孔中心与φ10H7mm孔中心的连线,是确定其它各表面方位的设计基准,以下简称为两孔中心连线。

6.2各表面的加工方法和加工方案

本零件的加工面有圆、内孔、端面等,材料为HT200,参考设计指导书,其加工方法选择如下:

加工表面

粗糙度要求

公差等级

加工方法

P、Q面

12.5

IT8

粗铣

M面

6.3

IT8

粗铣—半精铣

Φ10H7的孔

1.6

IT7

钻—扩—铰

Φ16H7的孔

1.6

IT7

钻—扩—铰

Φ25h8~h9外圆

面铣刀

V口虎钳

2

粗铣—精铣130°槽

B665立式铣床

成型铣刀

刨夹具

3

铣P、Q面

X62型卧式万能铣床

三面刃铣刀

铣夹具

4

钻—扩—铰Φ16H7、Φ10H7

Z35立式钻床

麻花钻、铰刀等

专用夹具

5

车Φ25mm外圆

C6140普通车床

锥柄钻头等

车床夹具等

6

车N面

C6140普通车床

外圆车刀

车床夹具等

7

钻—攻丝M8

Z35摇臂钻床

工序5:以M面、Φ16H7和Φ10H7(一面两孔)定位,车Φ25mm外圆到尺寸。

工序6:车N面到设计尺寸。

工序7:“钻—攻丝”加工2×M8螺纹孔。

7、工序设计和工艺计算