009AMADA编程软件AP100-(13)5-2CAM冲切手动排版

AMADA机床AP100软件编程及排版工艺流程概述

AMDA机床编程排版工艺流程概述一、零件编程前提:要求零件的展开图为CAD2004版本或以下的DWG格式1打开AP100主菜单,点击展开图制作,出现2D-CAD界面,工具栏显示为,2D-CAD2选择工具栏的【文件】→【从DWG导入】(或者点击工具第五个图标,鼠标放置此处后提示文件-DWG导入) ,出现【读入DWG】,点击要编程的CAD展开图(由于展开图名字包含中文英文,所以在打开的时候,最好先打开CAD展开图),出现【重新输入】,在打开的CAD展开图中选用第一个展开的名字,作为零件图的命名,之后点击【确定】进入零件图界面。

3由于一个CAD文件中有2个以上的展开图,编制的时候,只能单个零件编程,所以要做的准备工作是,将暂不编程的零件,暂时删除,剩下要编程的唯一零件删除零件:菜单栏选择【删除】→【删除】,或者点击图标栏中【AP40/60 通用1】的第五个图标,鼠标放置此处后提示删除-删除。

将暂不编程的零件删除,留下一个零件(只有零件,不含尺寸线及其含义)4编制单个零件,进入CAM格式菜单栏选择【文件】→【到CAM】,或点击图标栏中【其他】的唯一图标,鼠标放置此处后提示文件-CAM5零件的零件号为CAD展开中零件相对应的图号,保存目标,左边为选择此零件要保存在某个文件夹中,方便之后的查询和排版编程,(文件夹根据部门、产品分类、临时等分类放置,方便之后的查找)6零件号输入正确后,点击[保存] 进入【CAM-零件加工】界面,电脑工具栏处出现CAM-零件加工层。

加工条件设置处选择的机床名称为AC2510 材料栏中尺寸设置为2500X1250 其余参数为默认点击确定7选择【文件】→【条件设置】→【自动分配(冲切)】,特殊情况需更改孔选项中的设置,普通零件在此界面不做修改,点击确定,模具自动布置完成。

或者点击工具栏中的图标【自动配置组】中第一个图标,出现的界面和上述的一样。

8模具自动布置后,零件原本的绿色线条,变成了黄色的并且有宽度的零件,零件自动布置模具完成,如有个别处未自动布置模具,说明在模具库中没有合适的模具布置,需手动布置,手动布置选择【模具配置】→【线】,或者点击图标【制定组】第三个图标,右边出现一个对话框,干涉一栏先选择自动,然后在替换当前磨具对话框中选择合适的模具,配置到零件中没有自动配置的线上,如自动配置时,磨具不显示,则选择干涉一栏中的无,之后根据零件具体情况,调整模具的大小。

数控冲床编程操作程序 AMADA

数控冲床编程操作程序

⒈找到CAD图档另存为DXF档(注:只默认为DXF档)→在AP100(数据

管理)里面建立“新活页夹”→打开软件AP100主菜单→2D--CAD(编织组件) (编辑图形---CAM)→进入“新活页夹”,输入板材尺寸→从“DXF档倒入档案”倒入CAD图档DXF档(单击鼠标右键确定打开图档进行编缉加模具)。

2.CAM零件加工(排版)→SPCC 加工设置中输入(展开、输入板材尺寸与夹爪的尺寸)→插入组件进行排版(如多块较小材料排列在一块较大的板上插入组件要到AP100主菜单的板材加工中进行插入);修改或删除排列的组件(如有模具不合适之处,进入修改组件删除不合适之模具重新添加模具,确定无误后返回排版区)→CAM零件加工(中进行删刀与加刀)→创建NC的界面-加工顺序替换模具(修改加工顺序)→创建NC—保存。

3.AP100(模拟)→模拟演示可—重画(走刀模似)→重画→自动(走刀

模似)可检查夹爪的正确性→退出→OK(即所编程的程序已保存)。

4.数据管理注:删除编程的程序或零件,新建文件夹。

5.板材加工注:具有插入功能。

右击→插入加载→(选择零件或是程序)→找到需插入的图档→打开OK插入完成→NC→创建NC→保存(板材加工与CAM零件加工不可同时打开)。

AP100 钣金编程与排版技巧

弹力补强折弯模 -多段折曲现象防止对策

折

通过下模的弹簧与材料支撑块,在材料变

弯

形过程中给予有力的支撑。

●适合折弯大R的产品。

篇 ●可以防止”多段折曲现象”。

钣金加工技巧事例

AP100 编程及排版技巧

编程:

一、常见及异形专用模具的熟记:熟悉现有的模具,对编程带来方便快捷。

二、模具间隙的合理应用:对以前的标准:铝铜等类间隙为 0.1 倍板厚;铁类间隙为 0.15 倍板厚; 不锈钢类为 0.2 倍的板厚。现 AMADA 提出一种新的选模间隙标准:对液压式冲床(我们厂 三台冲床都为液压式),模具的间隙可适当在原来其础上增加 0.05 倍板厚:因液压式冲床特点 是瞬间冲切速度快,适当加大模具间隙不影响冲切断面外观,冲切过程中防止跳料。

N

利用AP100软件识别向下成形模具与Y轴避让功能,生成使成形从夹爪侧

开始加工的程序。这样可最小限度控制成形在转塔内经过的路径。

C

T 篇

◆CAM画面:点击{菜单}-{文件}-{条件设定},出现{条件设定}对话框

向下成形加工的有效加工方法(一)

N ◆NC作成条件页面的上部有与成形模具有关的项目 C T 篇

N ■ 避免使用G68和G69蚕食命令,以免造成进给间距过小模具寿命缩短

C

P

T 篇

■ 减少进给重叠量,或间隙冲裁,使冲头受力均匀

Δ较小时

Δ

减少刃口的重叠

①③②

折弯种类与特点

折 ●三点式自由折弯

弯 AC B

篇

★点面接触式折弯

ir=V/6

钣金加工技巧事例

◆剪切折弯

工件只与A、B、C三 点接触。09(冲切延迟结 束)

T

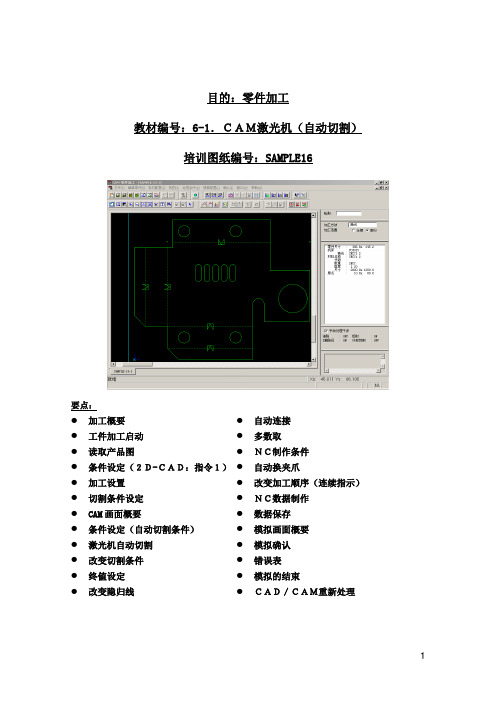

013AMADA编程软件AP100-(17)6-2激光机手动排版

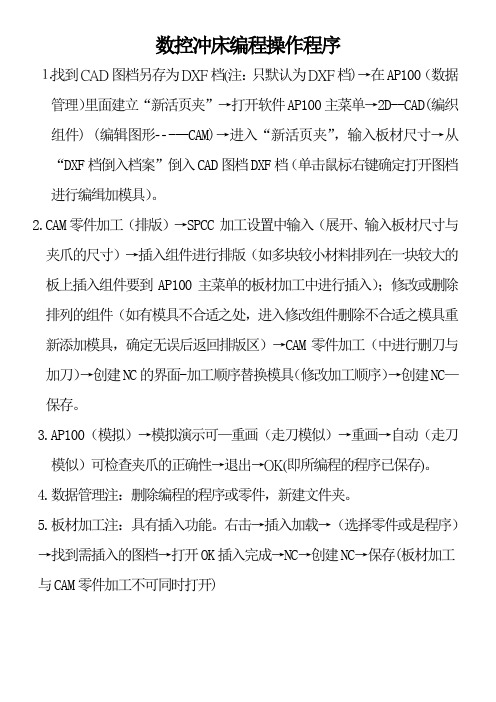

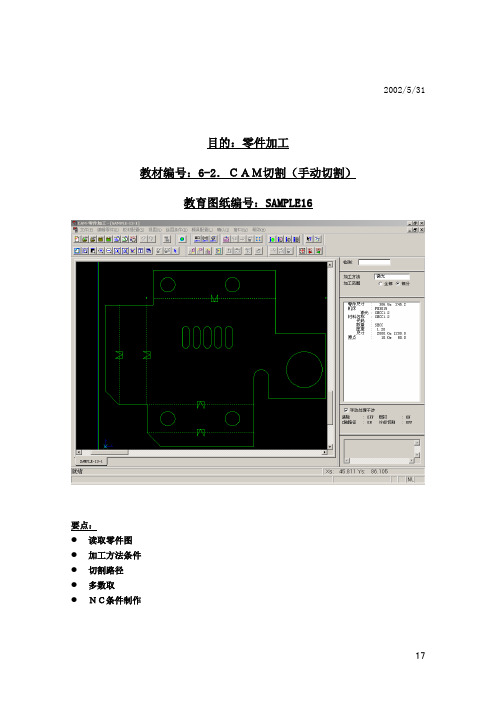

2002/5/31目的:零件加工教材编号:6-2.CAM切割(手动切割)教育图纸编号:SAMPLE16要点:●读取零件图●加工方法条件●切割路径●多数取●NC条件制作●手动换夹爪●NC数据制作●G代码编辑读取零件图:点击「文件」-「打开」-「零件图文件名」。

选择部品编号[SAMPLE16]点击[确认]。

设置加工条件:在各项目上设定条件。

≪设定条件≫输入・加工方法=切割・机器名称=LASTEST夹爪位置=300, 1000・材料尺寸=2438, 1219 ・配置基准点=10,100点击「OK」。

※加工方法的详细请参照CAM切割(自动切割)篇。

切割路径:选择「切割」-「切割路径」。

「从路径切割对话框的“外形”、“异形”、“开路径”、“定型孔”、“间距”、阻力板中选择“定型孔”。

在下側有「指示領域、请按切割键」的信息显示。

鼠标指示领域后其范围内的定型孔变成红色。

点[切割]键后进行切割。

経路割付ダイアログボックス接着选择“外形”。

1.指定引归线位置。

2.指示加工方向。

路径切割设定项目:多数取:对切割零件进行多数取。

选择「版面编辑」-「多数取」-「多数取」。

※多数取详细请参照CAM激光机(自动切割)篇。

■类型(隐归线&让位)指定使用的隐归线・让位的类型、有无连接。

※此項目、只是指“外形”、“异形”。

“定型孔”只可设定隐归线类型。

■終值选择終値(零件切割时的取出方法)。

自动:按照「激光条件」的設定。

工作槽1:在工作槽1取出零件。

无:形成无终值。

机器STOP:停止加工机器、取出零件。

■切割条件指定「自动」后、按照「激光机条件」的「一定切割条件」ON时「激光机条件」、OFF时「带参数条件」的設定来进行。

要变更时从一览中进行选择。

(K、L、M、H、U、U1~U5)■补正方向选择补正方向。

指定「AUTO」后、在以下方向补正。

外形:在外形外侧补正。

异形孔:在异形孔的内侧补正。

■隐归线长度指定隐归线长度。

■让位长度指定让位长度。

011AMADA编程软件AP100-(15)5-4CAM冲切(版面加工)修正

目的:板面加工

教材编号:5‐4.CAM冲切(板面加工)

培训图纸编号:SAMPLE16、SAMPLE17

要点:

●启动板面加工

●加工设置

●读取程序

●配置模式概要

●多数取

●追加呼出

●零件复制

●一组化

●余料切断

●零件编辑

●NC制作条件

●模拟

所谓板面加工,是在一个版面上配置多个零件,制作版面单位的NC程序的功能。

目的是更好地利用材料而进行。

板面加工操作流程大的方面有两种。

1.多个配置展开图数据、总结模具排刀制作NC数据。

2.多个配置NC数据制作完毕。

指令指示步骤(读取程序时)

只限图形:

选择零件时图形数据存在时为有效。

圈住的范围仅为图形。

配置时、忽视邻接的零件双方加工路径。

回转角度:

在零件回转时、输入回转角度。

点击[+][-]只回转输入角

的零件。

零件选择键:

在现在位置解除选择零件的移动、可以选择别的零件形态。

1个槽

余料切割的种类:

用一根直线纵方向切断材料。

用一根直线横方向切断材料。

用两根直线纵横T字形切断材料。

矩形切断材料角落。

切割材料任意处。

删去切割余料的加工路径。

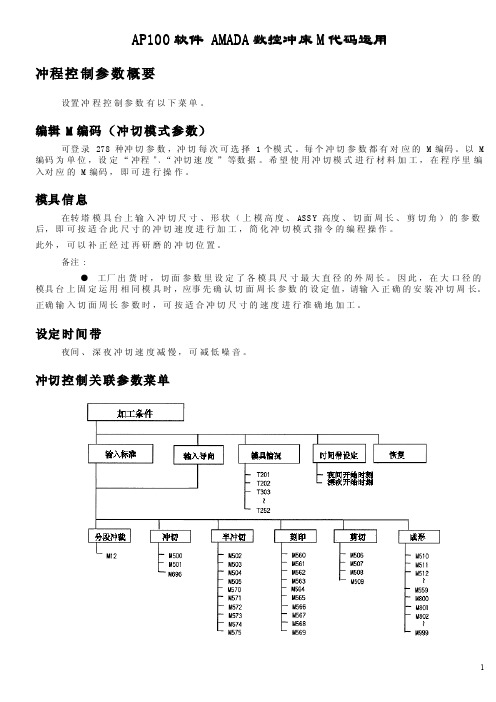

AP100软件AMADA数控冲床M代码运用

3. 上模 长 度〔 0.0 0 ~ 267 .0 0 ㎜ 〕 上模 全 长 。设定 冲 模 头 开 始 到 尖 输入 上 模 全 长 的 测 定 值 。 端冲 头 为 止 的 长 度 (㎜ )。

4. 下模 高 〔 0.0 0 ~ 99. 00 ㎜〕 下模 高 。 设 定 模 高 (㎜ ) 。

输入 下 模 高 测 定 值 。

“ M69 6 ”:冲 切 模 式 ( N E X 模 具 用 ) 上 模 尖 端 与 导 轨 尖 端 一 致 时 使 用 的 M 编码 。 为了 高 速 连 续 进 行 冲 切 运 行 , 冲 切 没 有 速 度 的 切 换 。

置)。

“ M12 ”:步 冲 模 式 为了 高 速 连 续 进 行 冲 切 操 作 , 冲 切 没 有 速 度 的 切 换 ( 减 速 位

1

1

㎜

C:切 入 量

2. 5

5

㎜

材料 的 板 厚 由 程 序 的 “ G06 ” 指令 来 设 定 。(参 照 编 程 手 册 )。

范围

3.0 0 ~ 99. 00 0.0 0 ~ 99. 00 0.0 0 ~ 99. 00

备注

● 根据 计 算 的 冲 击 力 度 , 按 高 速 /中速 /低速 切 换 剪 切 速 度 。

模具 信 息

在转 塔 模 具 台 上 输 入 冲 切 尺 寸 、 形 状 ( 上 模 高 度 、 ASS Y 高度 、 切 面 周 长 、 剪 切 角 ) 的 参 数 后, 即 可 按 适 合 此 尺 寸 的 冲 切 速 度 进 行 加 工 , 简 化 冲 切 模 式 指 令 的 编 程 操 作 。 此外 , 可 以 补 正 经 过 再 研 磨 的 冲 切 位 置 。

AP100编程教程

AP100编程完整教程目录一、程序文件建立二、编程及菜单栏命令应用实例三、排版四、模具登录五、M代码设定及调整六、常见异常排除一、程序文件建立1.1双击“AP100Startup”。

1.2单击数据管理1.3依次单击左上角新建→文件夹1.4输入程序文件夹名称后点击登记1.5点关闭及电脑操作视窗关闭键完成文件建立。

二、CAD图档导入2.1返回AP100主菜单,单击展开图制作2.2点击左上角文件→从DWG导入到(K)2.3打开要编程的图纸目标文件夹2.4选择要编程文件,点打开2.5点击“是”2.6点击“确定”2.7点击“是”2.8点击“确定”2.9点击“确定”2.10点击删除键,框选无用文件,按鼠标右键,选完成。

2.11根据加工要求将图档旋转或反向移动,以达到符合机床加工的最佳要求〖移动/复制(图示1)→旋转移动(图示2)→选取两点确定选装方向(图示3/4)→输入旋转角度(图示5)→按Enter键完成旋转〗2.12 点击又上角CAM2.13选择程序要保存的文件夹,然后点保存2.14选择板材材质及厚度→设置板材大小→设置板材安全距离(默认值X:20,Y80)→点“确定”2.15 点击“AUTO”→“确定”进行自动编程2.16点击删除键,选择并删除自动编程中不符合最优加工的刀路(原则:能用一刀冲出的效果不用两刀冲,外边冲切尽可能选用最长,宽度5MM的刀具)。

2.17常用工具栏命令2.18手动排刀实例:a.选定合适模具(合适大小及方向)→b.点击手动排刀命令→c.点取需要冲切线起点与终点→d.设置模具起点、终点与需冲切起点、终点距离→e.单击需冲切边外侧→f.点击应用、关闭2.19模具中心点捕捉排刀实例:a.选定合适模具(合适大小及方向)→b.点击模具中心点捕捉排刀命令→c.将模具放置到需要冲切边外缘→d.点击关闭2.20移动实例:a.单击移动、复制命令→b.点击移动→c.单击需移动模具→d.点击结束指令→选取模具移动起点(图示5)→选取模具移动终点(图示6,白色捕捉点)2.21复制实例:a.单击移动、复制命令→b.点击复制→c.单击需复制模具→d.点击结束指令→选取模具复制参考点(图示5)→选取需粘贴冲切位置参考点(图示6,白色捕捉点)2.21自动线排刀实例:a.选定合适模具(合适大小及方向)→b.单击自动线排刀命令c.设置补偿值(内侧冲切补偿值为0,切边冲切补偿值为1)→d.将鼠标指针移动至需冲切线内侧并单击2.22点排刀命令实例:a.点击点排刀命令→b.选取适合冲切刀具→c.点击模具拾取点→d.点击需冲切位置拾取点2.23拉伸命令实例:a.点击拉伸命令→b.选取需拉伸模具端点→c.选取需拉伸位置→d.单击鼠标确认2.24掏孔命令实例:a.点击掏孔命令→b.选取合适模具→c.点取需掏孔位置起点→d.点取需掏孔位置终点(对角点)→e.单击关闭2.25设置微连接实例①:a.点击微连接命令→b.点击两边角连接→c.设置重叠率(0.15∽0.3)→d.点击模具两相邻边角(图示4/5),图示6为最终效果设置微连接实例②:a.点击微连接命令→b.点击线连接→c.设置重叠率(默认值改为1)→d点击模具线两侧(图示4/5)设置微连接实例③:a.点击拉伸命令→b.拉伸切边刀,预留出间隙为0.5∽1mm(图示3)2.26添加转塔外刀具:a.点击转塔刀库→b.点击设置→c.在此区域选择需添加模具类别(RE:长方形;SQ:正方形;RO:圆形;OB:OB孔;CR:倒圆角;SP:异形穿孔;DD:锁孔;成型:凸包,抽芽,沉孔,压线,接地等)以成型为例→c.点击成型(图示4)→d.在图示5处输入需要更换模具工位号→e.点击浏览(图示6)→f.选取合适模具→g.设置模具加工方向(旋转工位一律0度)→h.点击加载→i.点击确定→j.点击登记模具配置→k.点击关闭→l.输入添加后的模具工位号(图示13)→m.点击中心点排刀命令→n.将模具移动至需加工相应位置(图示15),出现白色捕捉点后单击(图示16)2.27 NC程序生成:a.点击“NC”→b.点击确定→c.点击“GRP”→d.点击“工位号变更”→e.点击图示三中的“→”“←”将所有模具按照先圆后方,先小后大,先内后外,先切边后成型(沉孔除外)原则依次排列至组合一、二、三中→ f.点击“关闭”→g.点击“NC”→h.点击“确定”→点击“保存”→i.单击模拟运行命令(图示8)→j.单击“自动”(图示10区域内未出现红色提示说明此次编程无误)三、排版:3.1 单击“板材加工”3.2依次点击“文件→打开→程序”3.3依次选择需要排版的程序保存的文件夹(图示1)→文件夹中的程序(图示2)→点击打开(图示3)3.4设置板材大小→点击确定3.5框选(图示1)→点击排版命令(图示2)→设置相邻零件间隔距离(图示3)→设置零件个数(图示4)→点击应用、关闭(图示5)3.5点击NC→点击确定3.6点击GRP→点击工位号变更3.7变更工位后点击关闭→NC3.8点击确定3.9修改排版程序文件名(否则会覆盖掉源程序文件)→保存3.10在同一张板材中插入另一种文件(必须同一材质,同一板厚):右击空白处→插入加载→程序3.11插入程序3.12鼠标移动至与前一个零件临近处单击鼠标3.13设置间距→设置数量3.14后续排刀顺序及程序生成同3.5∽3.9。

AP100说明书

多次组合冲切加工也能自动分配◆

AP100有英语版、日语版和中文版(制作中)三种版本,画面显示的为日文版。

13

Entry 模式

自动布置冲切路径(冲切)

自动选配模具・编辑机能的简易化,大幅度缩短了加工程序制作的时间

◆在NC加工程序作成前,可以确认加工顺序

加工顺序即使不进入模拟状态,也能在NC加工程序作 成前确认。加工图下的一览表中用鼠标点击选择,就 可以表示加工方向、模具导套的轨迹,在确认后能修 正加工方向和加工顺序。

↓ 图层设定

图层间复制 ↑

在图层一览表示画面内,能自由地进行图形数据 的图层间的移动/复制。在AP100中,16个图层可 作为一组,图层组的数量是无限制的。

画层间可以复制 ◆

AP100有英语版、日语版和中文版(制作中)三种版本,画面显示的为日文版。

8

Entry 模式

文字输入

实现从设计到加工数据作成的CAD/CAM连贯生产

自动确定加工顺序、编辑机能的简易化,实现大幅度缩短程序的制作时间。

◆在NC作成前可确认加工顺序

即使不在模拟状态时,也能在NC作成前确认加工顺 序。在加工图下面的一览表中用鼠标进行选择,就 会进行加工方向等的表示。在确认后也能修正加工 方向,加工顺序。

用鼠标可以进行加工顺序变更的轨迹指示。 当用鼠标按欲指定的运行轨迹点击工件图形 软件就按指定的轨迹顺序制作NC加工数据。

孔设计变更可能◆

AP100有英语版、日语版和中文版(制作中)三种版本,画面显示的为日文版。

5

Entry 模式

CAD 变换

实现从设计到加工数据作成的CAD/CAM连贯生产

◆ 忠实地变换图形属性

从设计CAD输出的线种/线色,画层,尺寸线等 的属性,在AP100上能详细设定。因为设定条件 能保存多个,变换的CAD数据形式有变化的情 况下,能方便地对应。 -对应格式- ·DXF ·IGES ·DWG(AutoCad)

AMADA数控冲床编程软件AP100安装方法和管理

AMADA数控冲床编程软件AP100安装方法和管理

By huang - Posted on February 16th, 2008

这个软件不大,但是安装麻烦。

现在用的是AP100 V er3.02sp1版本。

必须安装在windows2000系统上.

新版本ver3.4可以安装在windows xp上并且改成了使用dongle的加密方式方式方便了更换电脑硬件.

1.电脑硬盘分3个区, c盘放系统,d盘房数据,e盘放程序和备份.

(目前认为比较科学的分区方法)

2. 安装windows2000 pro并打完所有补丁

(ap100要求是win2ksp2,但考虑到安全问题并测试过sp4rollup1均能正常工作)

3. 更改计算机名

这一步很重要,必须在安装ap100前改开始编程后计算机名就不能改了,不然马上出错.

如果是格式化重新安装或替换某个原来的编程电脑需要导入数据库的,则计算机名必须和原数据库计算机名一样.

4. 配置好网卡IP, 安装net BEUI 网络协议

可以使用DHCP但是必须装Net BEUI

5. 开始安装AP100. 具体步骤见安装光盘.

安装注意事项: 必须仔细看安装说明,有时候目录下会有install.exe,setup.exe等很多exe文件必须执行说明书里指定的那个不能看错.

安装完每个程序即使没有提示也最好重新启动一下,.

安装SQL补丁时可以使用最新的sp4 而不是说明里的sp3. 能正常工作.。

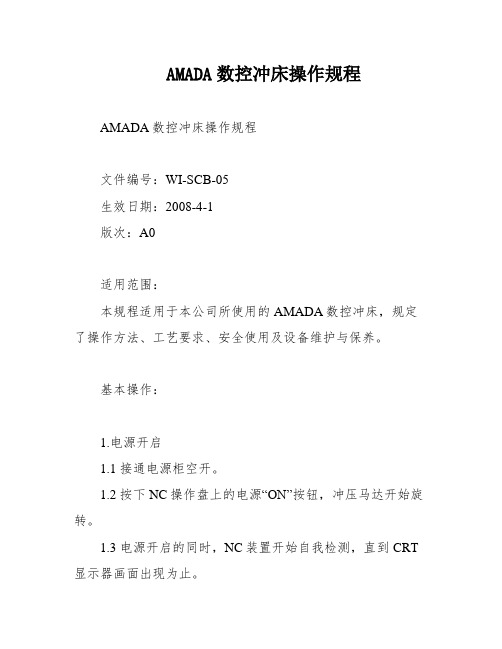

AMADA数控冲床操作规程

AMADA数控冲床操作规程AMADA数控冲床操作规程文件编号:WI-SCB-05生效日期:2008-4-1版次:A0适用范围:本规程适用于本公司所使用的AMADA数控冲床,规定了操作方法、工艺要求、安全使用及设备维护与保养。

基本操作:1.电源开启1.1 接通电源柜空开。

1.2 按下NC操作盘上的电源“ON”按钮,冲压马达开始旋转。

1.3 电源开启的同时,NC装置开始自我检测,直到CRT 显示器画面出现为止。

1.4 确认NC准备完毕显示灯及上死点显示灯已亮。

1.5 确认CRT画面是否在“位置显示”画面。

2.原点复归2.1 按下模式选择按钮的原点控钮(电源开启时通常已在原点的模式)。

2.2 按下开始(START)按钮进行全轴之原点复归。

2.3 确认开始(START)按钮的显示灯已经熄灭。

此时,+X,+Y,转塔原点的显示灯都会亮起。

3.程式的调出3.1 按下模式选择按钮的自动按钮,转换到自动模式。

3.2 按下调出/写入按钮,画面会出现程式一览表。

3.3 用程式名称或游标移动按钮选择要调出的程式。

3.4 按下输入按钮。

4.板料的装夹4.1 踩下脚踏开关,打开夹爪内部锁定显示灯亮起。

4.2 将板料放到加工台面上。

4.3 按下X轴原点定位销上/下开关,X轴原点定位销上升。

4.4 把板料靠到夹爪和X轴定位销上来做定位。

4.5 踩下脚踏开关,开闭夹爪,固定材料。

4.6 再按一次X轴原点定位销上/下开关,X轴原点定位销下降到加工台面以下,内部锁定显示灯熄灭。

5.自动运转开始5.1 确认各显示灯的亮灯、熄灯状态。

5.2 确认CRT画面是否显示出所要执行程式的加工资料。

5.3 依需要设定各种按钮。

4.3 屏幕操作(仅限主操作人员)4.3.1 操作人员必须按规定操作,不能随意按按钮,以免造成设备或人身事故。

4.3.2 在“EDIT”编辑状态下,不得随意修改参数,只能按规定修正“NC SETUP”下方四行黄字中的前运行参数,并记录修改前后的情况。

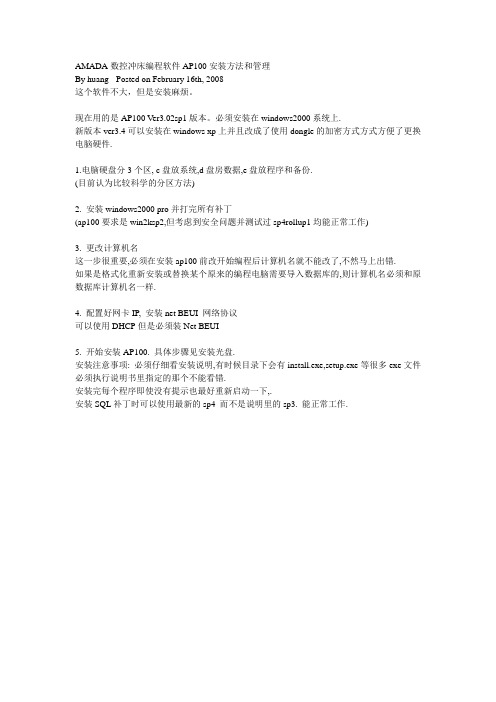

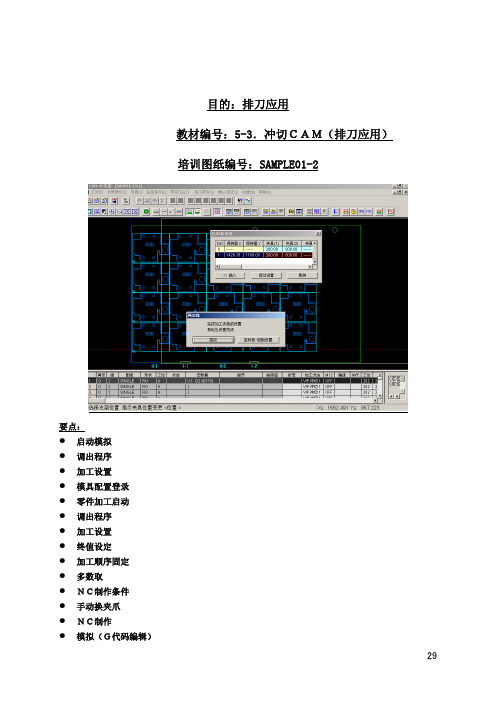

(14)5-3CAM冲切手动排版

目的:排刀应用

教材编号:5-3.冲切CAM(排刀应用)

培训图纸编号:SAMPLE01-2

要点:

z启动模拟

z调出程序

z加工设置

z模具配置登录

z零件加工启动

z调出程序

z加工设置

z终值设定

z加工顺序固定

z多数取

zNC制作条件

z手动换夹爪

zNC制作

z模拟(G代码编辑)

指令指示步骤

因为如果不选择检测的话转塔

上的模具也就无法登录,将会存

在不能读取取信息的情况。

T编号转换時,选择是保持制作时的M代

码还是对照变换处的模具。

读取程序:

启动模拟后[打开程序]画面有显示。

选择文档和程序号〔SAMPLE01-2〕点击[确认]。

-「终值设定」。

012AMADA编程软件AP100-(16)6-1激光机自动排版

确认绘制:

按照选择加工顺序一览行按顺序改变绘制颜色、确认加 工顺序。 点击[确认/修改]-[确认绘制]。 点击确认加工顺序行进入。 确认、↓键ー也可以。 加工路径的描画色如下改变。

7

切割条件改变:

・分别改变各个加工路径的轨迹。 改变加工路径的切割条件。 点击[零件编辑]-[切割条件改变]。 选择改变的加工路径。。(也可以复数选择) 点击「切割条件改变」对话框「改变后的切割条件」。 点击「切割条件改变」对话框点击[关闭]。 ・一并改变相同切割条件的加工路径 点击[零件编辑]-[切割条件改变]。 选择「切割条件改变」对话框「一并」版面。 按顺序点击改变前・改变后的切割条件指令。 点击[改变]。 点击「改变切割条件」对话框的[关闭]。

加工方法:

建立CAM「零件加工」画面、加工方法画面有表示。 ≪设定条件≫输入

・加工方法=激光 ・机器名称=LASTEST

・夹爪位置=300,1000

・材料尺寸=2438,1219

・配置基准点=10、100

点「OK」。

激光机用材料名称:包含对于材料的激光加工切割 条件(加工方法、气体种类、气体压力等条件)。要 在另外切割条件下加工时、由一览来进行激光机用 材料的切换。另、关于设定方法、请参照下栏。 配置基准点:指定材料上配置展开图时的基准点。 输入从材料的左下端的距离。 加工信息:自由输入加工時的注意点、参考信息等 (可省略) [再读取]键:再读取 SDD 各种信息。在 AP100 加工 上打开版面后、在机器管理中改变机器信息时、这 样的化改变结果不在 AP100 加工中反映。只限于版 面上的图形不配置加工路径时、点此键后反映改变 结果。

加工设置条件设定項目:

程序编号:表示由CAD输的部品名称。 加工方法:具有复数数据库的客户、可进行冲切・激光机· 复合机的切换。 展开尺寸:表示展开图的 X 尺寸、Y 尺寸。 机器名称:表示设定的加工机器名称。要改变时点[设定] 键、从「工程设定」对话框进行选择。选择后点[OK]键、 接着转移到模具配置名称设定。 夹爪位置:指定固定材料的夹爪位置。输入从材料左端的 距离。指定位置、在对话框内图中用黄色三角形三角形表 示。 材料:表示关于材料名与其材料的详细。可以进行材料改 变或者重新登录。 名称:改变材料时、点击右侧[一览键、从表示的一览中选 择。 ・ 尺寸:输入材料尺寸。 ・ 代码:点击右侧[一览键、从表示的一览选择。有「名

008AMADA编程软件AP100-(12)5-1CAM冲切自动排版

CAM 画面概要:

①工具栏区域:此区域,可以进行快捷图标配置。 根据 经常使用的快捷图标配置、可以直接实行指令以减少 操作次数。

②菜单区域:用鼠标后以下会出现指令。 ③作业区域:表示读度的数据。 ④信息区域:在指令实行中、表示促进信息,在菜单或者

土标上移动鼠标后,出现指令的概要説明。 ⑤光标区域:指令实行中,进行坐标输入的区域。 ⑥检测信息区域 :检测端点、交点、中点等时出现的信

②非标准缺口排刀条件 「外形」选择非标准材加工时有效。

③孔排刀条件 根据形状来选择孔加工方法。分别点击(异型孔、圆孔、方 孔、长圆、R付角)、接着点击适当的加工方法键。

■对单个孔排刀时的当前模具检索 模具孔自动排刀时、转塔内无单个冲孔模具时、从当前模具 自动进行检索,选择「转塔外可能排刀模具」是否追加。

6

形状:选择模具形状。 管理名称:当前模具登记完毕时,根据参照来选择。 类型:

模具设定:

设定模具时的方法有两种。

1. 输入目的「TNO」按「Enter」键。

输入[102]。

2. 另外、根据一览选择目的「TNO」点击「设定」。

(也可以双击鼠标)

3. 显示「模具信息改变」对话框。

输入形状=圆、D 尺寸=5 点击「OK」。

加工设置:

启动CAM「零件加工」画面、显示加工设置画面。 ≪ 设定条件≫ 输入 加工方法=冲切 机器名称=TEST 模具配置=TEST 夹爪位置=250、800 材料尺寸=914、914 配置基准点=30、100

点击「OK」。

4

加工设置条件的设定项目:

■程序编号:显示由CAD输入的部品图名称。 ■加工方法:具有复数数据库的客户,可以进行冲切・激

④不进行连续冲裁未满1.5倍的排刀 连续冲裁(G66)、加工长度未满工具长度1.5倍时,选择是 否进行排刀。

AMADA数控冲床_M编码的运用

AMADA数控冲床_M编码的运用AMADA数控冲床是一种精密的数控设备,用于冲孔、剪断、成形等操作。

它采用了先进的数控技术,可实现高速、高精度的加工,提高了生产效率和产品质量。

其中,M编码是AMADA数控冲床中常用的一种编程方式,本文将详细介绍其运用。

一、M编码的概念及作用M编码又称为杂功能代码,用于控制冲床的辅助功能,如刀具切换、冲床油液控制、冲床循环功能等。

M编码是通过NC程序中的特定代码来实现的,可以根据生产需要对冲床进行各种功能设置和操作。

M编码的作用主要有以下几个方面:1.刀具切换控制:冲床上通常装有多个刀具,根据不同的加工需求,需要进行刀具的切换。

M编码可以指定切换到哪一个刀具,以实现多种工艺的组合加工。

2.冲床循环控制:冲床可以实现连续的冲孔操作,通过M编码控制可以指定循环次数,实现多次冲孔操作。

3.冷却液控制:冲孔操作中会产生大量的热量,需要通过冷却液进行散热。

M编码可以控制冷却液的开关,确保冲床的正常运行。

4.油液控制:冲床的液压系统需要定期换油和维护,M编码可以控制液压系统的油液循环,延长设备的使用寿命。

二、M编码的应用实例下面我们以冲孔操作为例,介绍M编码的具体应用。

假设我们需要在薄板上冲孔100个直径为10mm的圆孔。

1.首先,我们通过CAD软件绘制好圆孔的图形,并将其导出为DXF文件格式。

2.将DXF文件导入AMADA数控冲床的切割软件中,进行刀具路径规划。

3.在NC程序中插入相应的M编码,控制冲孔的循环次数和冷却液的开关。

具体的NC程序代码如下所示:N10G90;绝对坐标模式N20M06T01;切换到刀具01N30 S1500 ; 主轴转速1500rpmN40G92X0Y0;设置坐标原点N50M03;主轴正转N60G00X10Y10;快速移动到第一个孔的坐标位置N70 G01 Z-2 ; Z轴下降2mm,冲孔深度N80 G03 X20 Y10 I10 J0 ; 沿圆心(20,10),半径10mm顺时针插补圆弧N90G01Z0;Z轴抬起,冲完孔后升到初始位置N100M08;冷却液开启N110G04P1;停顿1s,等待冷却液散热N120M09;冷却液关闭N130G00X0Y0;快速移动到坐标原点N140M30;程序结束上述程序代码中,N20行的M06命令用于切换到刀具01,N100行的M08命令用于开启冷却液,N120行的M09命令用于关闭冷却液。

amada数控冲床面板及操作指导

amada数控冲床⾯板及操作指导数控冲床的操作⼿动模式操作⼀﹑按控制⾯板上的MANUAL键。

确认控制⾯板上的相对应灯亮。

⼆﹑将EDIT PROTECT开关打向ON。

三﹑设置⼦控制⾯板上的⼑具定位开关B到冲孔⼑具位置。

四﹑将⼦控制⾯板上的INDEX PIN开关打向为IN。

五﹑将EDIT PROTECT开关打向OFF。

六﹑在控制⾯板上﹐按+X或-X﹐+Y或-Y﹐⼿动移动材料到⼯作点。

七﹑要于⼯作材料冲孔﹐照以下⽅法于PHNC⾯板设置条件。

1﹑按PHNC⾯板上的↓键和↑键﹐显⽰冲孔操作。

2﹑更改冲孔模式为SLIT模式。

3﹑更改预置参数M506为其它的参数M507或M508或M509。

⼋﹑将控制⾯板上的PRESS SELECTION打向为INCHING(⼨动)九﹑按主⾯板上的PUNCHING键加⼯材料。

MDI模式操作⼀﹑按控制⾯板上的MDI键。

确认控制⾯板上的相对应灯亮。

⼆﹑按显⽰屏下⽅的MDI软键。

三﹑踩脚踏开关松开夹钳﹐控制⾯板上的WORK CLAMP灯变亮。

四﹑放置材料于⼯作桌⾯。

五﹑提⾼X管位块﹐控制⾯板上的X-GAUGE BLOCK灯变亮。

六﹑推动材料进⼊夹钳和靠着X管位块。

七﹑踩脚踏开关关闭夹钳﹐然后降低X管位块。

WORK CLAMP灯和X-GAUGE BLOCK灯熄灭。

⼋﹑照以下步骤建⽴⼀个新程序。

1﹑将EDIT PROTECT开关打向OFF。

2﹑按显⽰屏下⽅的ABSLT软键﹐ABS单词将显⽰于屏幕右下⽅。

3﹑输⼊要⽤的地址和数字(如X50.)﹐然后按EOB键﹐结束程序块。

4﹑然后按INSERT键于相同的主⾯板。

5﹑连续输⼊程序于相同地⽅。

6﹑程序输⼊完成后﹐按显⽰屏右下⽅的软REWIND键使程序返回页⾸。

7﹑将EDIT PROTECT开关打向ON。

九﹑确认显⽰屏没有出现报警信息。

同时检查确保所有开关和PHNC参数设置正确。

运⾏模式操作⼀﹑按控制⾯板上的MEMORY键。

确认控制⾯板上的+X﹐+Y和TURRET灯亮。

AP100编程教程

A P100编程教程-CAL-FENGHAI.-(YICAI)-Company One1AP100编程完整教程目录一、程序文件建立二、编程及菜单栏命令应用实例三、排版四、模具登录五、M代码设定及调整六、常见异常排除一、程序文件建立双击“AP100Startup”。

单击数据管理依次单击左上角新建→文件夹输入程序文件夹名称后点击登记点关闭及电脑操作视窗关闭键完成文件建立。

二、CAD图档导入返回AP100主菜单,单击展开图制作点击左上角文件→从DWG导入到(K)打开要编程的图纸目标文件夹选择要编程文件,点打开点击“是”点击“确定”点击“是”点击“确定”点击“确定”点击删除键,框选无用文件,按鼠标右键,选完成。

根据加工要求将图档旋转或反向移动,以达到符合机床加工的最佳要求〖移动/复制(图示1)→旋转移动(图示2)→选取两点确定选装方向(图示3/4)→输入旋转角度(图示5)→按Enter键完成旋转〗点击又上角CAM选择程序要保存的文件夹,然后点保存选择板材材质及厚度→设置板材大小→设置板材安全距离(默认值X:20,Y80)→点“确定”点击“AUTO”→“确定”进行自动编程点击删除键,选择并删除自动编程中不符合最优加工的刀路(原则:能用一刀冲出的效果不用两刀冲,外边冲切尽可能选用最长,宽度5MM的刀具)。

常用工具栏命令手动排刀实例:a.选定合适模具(合适大小及方向)→b.点击手动排刀命令→c.点取需要冲切线起点与终点→d.设置模具起点、终点与需冲切起点、终点距离→e.单击需冲切边外侧→f.点击应用、关闭模具中心点捕捉排刀实例:a.选定合适模具(合适大小及方向)→b.点击模具中心点捕捉排刀命令→c.将模具放置到需要冲切边外缘→d.点击关闭移动实例:a.单击移动、复制命令→b.点击移动→c.单击需移动模具→d.点击结束指令→选取模具移动起点(图示5)→选取模具移动终点(图示6,白色捕捉点)复制实例:a.单击移动、复制命令→b.点击复制→c.单击需复制模具→d.点击结束指令→选取模具复制参考点(图示5)→选取需粘贴冲切位置参考点(图示6,白色捕捉点)自动线排刀实例:a.选定合适模具(合适大小及方向)→b.单击自动线排刀命令 c.设置补偿值(内侧冲切补偿值为0,切边冲切补偿值为1)→d.将鼠标指针移动至需冲切线内侧并单击点排刀命令实例:a.点击点排刀命令→b.选取适合冲切刀具→c.点击模具拾取点→d.点击需冲切位置拾取点拉伸命令实例:a.点击拉伸命令→b.选取需拉伸模具端点→c.选取需拉伸位置→d.单击鼠标确认掏孔命令实例:a.点击掏孔命令→b.选取合适模具→c.点取需掏孔位置起点→d.点取需掏孔位置终点(对角点)→e.单击关闭设置微连接实例①:a.点击微连接命令→b.点击两边角连接→c.设置重叠率(∽)→d.点击模具两相邻边角(图示4/5),图示6为最终效果设置微连接实例②:a.点击微连接命令→b.点击线连接→c.设置重叠率(默认值改为1)→d点击模具线两侧(图示4/5)设置微连接实例③:a.点击拉伸命令→b.拉伸切边刀,预留出间隙为∽1mm(图示3)添加转塔外刀具:a.点击转塔刀库→b.点击设置→c.在此区域选择需添加模具类别(RE:长方形;SQ:正方形;RO:圆形;OB:OB孔;CR:倒圆角;SP:异形穿孔;DD:锁孔;成型:凸包,抽芽,沉孔,压线,接地等)以成型为例→c.点击成型(图示4)→d.在图示5处输入需要更换模具工位号→e.点击浏览(图示6)→f.选取合适模具→g.设置模具加工方向(旋转工位一律0度)→h.点击加载→i.点击确定→j.点击登记模具配置→k.点击关闭→l.输入添加后的模具工位号(图示13)→m.点击中心点排刀命令→n.将模具移动至需加工相应位置(图示15),出现白色捕捉点后单击(图示16)NC程序生成:a.点击“NC”→b.点击确定→c.点击“GRP”→d.点击“工位号变更”→e.点击图示三中的“→”“←”将所有模具按照先圆后方,先小后大,先内后外,先切边后成型(沉孔除外)原则依次排列至组合一、二、三中→ f.点击“关闭”→g.点击“NC”→h.点击“确定”→点击“保存”→i.单击模拟运行命令(图示8)→j.单击“自动”(图示10区域内未出现红色提示说明此次编程无误)三、排版:单击“板材加工”依次点击“文件→打开→程序”依次选择需要排版的程序保存的文件夹(图示1)→文件夹中的程序(图示2)→点击打开(图示3)设置板材大小→点击确定框选(图示1)→点击排版命令(图示2)→设置相邻零件间隔距离(图示3)→设置零件个数(图示4)→点击应用、关闭(图示5)点击NC→点击确定点击GRP→点击工位号变更变更工位后点击关闭→NC点击确定修改排版程序文件名(否则会覆盖掉源程序文件)→保存在同一张板材中插入另一种文件(必须同一材质,同一板厚):右击空白处→插入加载→程序插入程序鼠标移动至与前一个零件临近处单击鼠标设置间距→设置数量后续排刀顺序及程序生成同∽。

AP100编程软件操作说明

AP100编程软件操作说明一、镭射加工说明:1、首先点击AP100主菜单,打开以后点击制作展开图和零件加工。

2、在2D—CAD的目录下,点击左上角文件(F)从DXF导入或从DWG导入新图形。

3、A:代表铝板,A1000含铝量较高,不宜切割,对人体有害。

A5000以上合金铝可切割,其代表的内容有:SECC—电解板。

SPC.SPCC—冷轧钢板。

SPG.SPH—热轧板6mm以上。

SS400—12mm以上热轧板。

SVS—不锈钢。

比如电解板材质1.0,可表示为SECC1.0。

4、材质选取完后,进入CAM状态,点击2D—CAD画面上的件名—存盘。

选择机床:镭射或冲床,选取镭射加工,其加工配置基X=20 Y=20.CAM状态,选取Auto自动编程,选取合适的切割点位及方向,图形生成,然后点击进行排版,按照切割需要,输入数量或自动排版生成。

6、点击NC,生成NC程式,选取是否存盘,或是否输出。

如选择存盘,在存盘后打√。

保存。

二、NCT加工说明。

1、首先点击AP100主菜单,打开以后点击制作展开图和零件加工。

2、在2D—CAD的目录下,点击左上角文件(F)从DXF导入或从DWG导入新图形。

3、要加工的图形显示后选取适应的材质4、材质选取完后,进入CAM状态,点击2D—CAD画面上的,CAM出现对话框,选择机床,选取冲床加工,其夹具位置设置为X=300,Y=1000。

配置基准点为X=15,Y=80。

5、CAM—零件加工状态,选择适当的刀进行排编,编排完毕后,预留连接点,按照零件大小设置连接点。

根据排版多少,如整张板排(指10块板)10件,留4个连接点。

10—30块板,留3个连接点,30以上,留2个连接点。

6、点击NC,生成NC程式,对所编排的刀具进行合理的加工顺序编排,点击SORT,移动刀具库内的刀具进行合理的编排顺序,点击确定即可。

7、再次点击NC,选择保存,数据输出,或模拟演示,按确定即可。

三、设置说明:1、材料设置说明:AP100主菜单,点击参数,出现参数设置的几大项,点击材料管理器材料类型信息新建(这里的新建材料为广泛的材料,如SECC,电解板)材料信息新建(这里的新建材料为具体的材料,为材料+厚度如,SECC1.0)2、固定转塔模具设置。

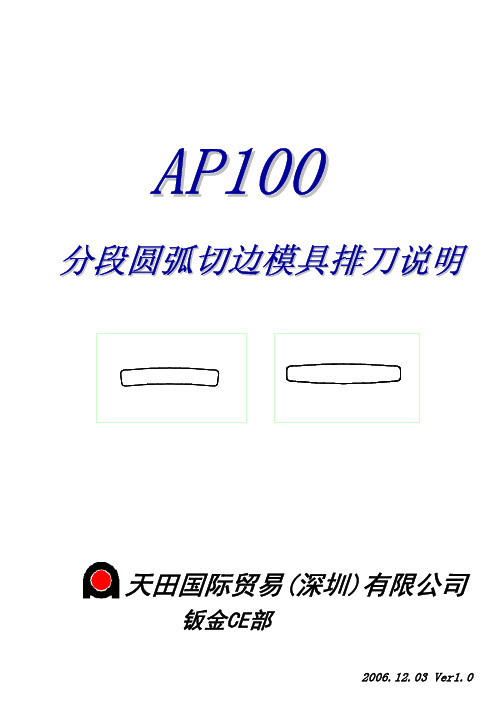

AP100分段圆弧切边模具排刀说明

6

30 R80 6 R100

R100

下面是分段圆冲裁模在AP100中的排刀方法.

1. 在2D-CAD中 画出有大圆弧孔的零件图(或导入图纸)

2. 将订购的分段圆弧冲孔模具按尺寸画出图形,并将图形登录为SP模具.

-1-

AP100分段圆弧切边模具排刀说明

3. 在CAM画面中,在转塔列表中的自动旋转工位上登录SP模具,然后在清单中选择该模具,

分段圆弧切边模具排刀说明20061203ver10钣金ce部天田国际贸易深圳有限公司ap100ap100分段圆弧切边模具排刀说明在nct加工中对于大于转塔最大可加工尺寸的圆孔或较长的圆弧一般客户的加工方法是使用圆形冲孔模进行蚕食冲裁但此方法由于冲孔次数较多加工时间长并且断面产生锯齿形需进行修磨才可符合要求

5. 为防止冲断后的圆形零件掉落,可适当设置微连接.

6. 转化成NC程序,可发现程序中表示间距的值为"Q20".

★ 通过上述的方法所转化的程序的G代码为G78,只有G78才能以较大间距进行圆弧连续冲 裁,如果使用G68命令则最大只能以8mm的间距进行加工.

-3-

�

AP100分段圆弧切边模具源自刀说明天田国际贸易(深圳)有限公司

钣金CE部

2006.12.03 Ver1.0

AP100分段圆弧切边模具排刀说明

在NCT加工中,对于大于转塔最大可加工尺寸的圆孔或较长的圆弧,一般客户的加工方法 是使用圆形冲孔模进行蚕食冲裁,但此方法由于冲孔次数较多,加工时间长,并且断面产生锯 齿形,需进行修磨才可符合要求.因此,有的客户订制如下的特殊的分段圆弧冲孔模,安装在自 动旋转工位,对相应尺寸的大圆弧进行连续冲裁.

(1)选择『线排刀』命令图标

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目的:工件加工

教材编号:5-2.CAM冲切(手动排刀)

培训图纸编号:SAMPLE01-2

要点:

●部品图的调出

●加工设置

●模具设定

●更换当前模具概要

●模具排刀概要

●排刀(线・孔・对角)

●编辑概要

●改变模具排刀

●连接

●多数取

●NC制作条件(模具更换概要)

●自动更换夹爪

●NC数据制作。

T编号输入

在编辑画面上将零件排刀的模具编入到当前模具中。

编辑

在连接两点的直线上进行排刀。

在通过两点的圆弧上进行排刀。

对每一个模具进行排刀。

模具点列状排列进行排刀。

模具按圆周状排列进行排刀。

模具按圆弧状排列进行排刀。

模具按格子状进行排刀。

始点A孔

B部C部

终点

A

D部

E部

F部

编辑机能概要:

I部

H部

I部。

线连接

微连接。

改变加工方向:

如有必要改变排列的加工方向。

・排列对象、是G26(圆周)、G28(点列)、G29(圆弧)、G68(步冲弧)、G69(步冲线)。

进行加工路径短缩:

尽量更改少移动路径的加工顺序。

27

28。