醇析法分离提纯黄原胶工艺研究

黄原胶的生产和分离工艺[发明专利]

![黄原胶的生产和分离工艺[发明专利]](https://img.taocdn.com/s3/m/e7c9d9f62dc58bd63186bceb19e8b8f67c1cef85.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010597785.0(22)申请日 2020.06.28(71)申请人 刘建阳地址 276600 山东省临沂市莒南县城淮海路西段(72)发明人 薄文文 郑世涛 刘建阳 来凤堂 李树标 范婷婷 王婷 (51)Int.Cl.C12P 19/06(2006.01)C12N 1/20(2006.01)C08B 37/00(2006.01)C12R 1/64(2006.01)(54)发明名称黄原胶的生产和分离工艺(57)摘要本发明属于发酵生产技术领域,公开了黄原胶的生产和分离工艺,其包括恒容发酵工序和分离提取工序。

本发明生产工艺简单、操作方便、提取成本低,产品透光率高。

权利要求书1页 说明书5页 附图1页CN 111793661 A 2020.10.20C N 111793661A1.黄原胶的生产和分离工艺,其包括恒容发酵工序和分离提取工序。

2.根据权利要求1所述的工艺,其特征在于,所述恒容发酵工序包括如下步骤:步骤1)将黄单胞菌种子液接入装有200L发酵培养基的300L发酵罐中进行发酵培养48 h;步骤2)以0.2L/min的速率从发酵罐上部流加营养液,同时发酵罐下部的放料口以0.2L/min的速率放出发酵液;步骤3)当发酵进行至80h时罐内黄原胶浓度开始呈下降趋势,当发酵进行至84h时,结束发酵;合并步骤2)中的发酵液和发酵罐中的发酵液,用于后续分离提取工序。

3.根据权利要求2所述的工艺,其特征在于,所述恒容发酵工序包括如下步骤:步骤1)将黄单胞菌种子液按照10%的接种量接入装有200L发酵培养基的300L发酵罐中进行发酵培养,接种浓度OD 600为1.5-2.0,发酵温度30℃,溶氧控制在20%,在发酵培养48 h;步骤2)然后以0.2L/min的速率从发酵罐上部流加营养液,同时发酵罐下部的放料口以0.2L/min的速率放出发酵液;步骤3)发酵罐内黄原胶浓度维持在恒定浓度,当发酵进行至80h时罐内黄原胶浓度开始呈下降趋势,当发酵进行至84h时,罐内黄原胶浓度下降至15 g/L,此时停罐结束发酵;合并步骤2)中的发酵液和发酵罐中的发酵液,用于后续分离提取工序。

黄原胶发酵生产工艺研究

黄原胶发酵生产工艺研究黄原胶是一种高分子化合物,具有浓稠、透明、稳定性好等特点,因此被广泛应用于食品、药品、化妆品等领域。

近年来,随着消费者对健康、环保的要求不断提高,黄原胶的生产工艺也得到了不断的改进和优化。

本文将从黄原胶的发酵生产工艺入手,探讨其工艺流程、微生物菌种及其优化、反应条件控制等方面的问题。

一、工艺流程黄原胶的发酵生产主要分为前处理、发酵、分离和纯化四个步骤。

前处理:将黄原胶原料(通常为玉米淀粉或葡萄糖)进行预处理,以保证后续发酵过程的顺利进行。

预处理包括原料清洗、破碎、蒸煮等步骤,以提高原料的可利用性和发酵效率。

发酵:将预处理好的原料加入发酵罐中,加入微生物菌种(通常为Xanthomonas campestris),并控制好反应条件(温度、pH 值、氧气供应等),进行发酵反应。

在发酵过程中,微生物会分解原料中的糖分,产生黄原胶。

分离:将发酵液中的黄原胶与微生物菌体分离,通常采用离心分离或滤纸分离等方式。

纯化:将分离得到的黄原胶进行纯化,以去除不纯物质和微生物残留。

纯化的方法包括溶剂沉淀、离子交换、凝胶过滤等。

二、微生物菌种及其优化黄原胶的发酵生产过程中,微生物菌种的选择和优化是关键。

目前,常用的微生物菌种为Xanthomonas campestris,其优点是生长快、黄原胶产量高、适应性强等。

但是,Xanthomonas campestris也存在一些缺点,如对温度和pH值的敏感性较强,易受到污染等。

为了克服这些缺点,研究人员对微生物菌种进行了改良和优化。

例如,通过基因工程技术,将黄原胶合成酶(Xanthan synthase)的基因从Xanthomonas campestris中分离出来,转移到了其他微生物菌株中,如Escherichia coli、Bacillus subtilis 等。

这些改良后的微生物菌株不仅具有较高的黄原胶产量,而且对反应条件的适应性也更强。

三、反应条件控制反应条件的控制对黄原胶的发酵生产具有重要影响。

黄原胶的生产工艺及分离(周启锋)

黄原胶

黄原胶的生产工艺

种子→发酵→成熟液→液处理→贮罐→计量→混合 →压榨→湿黄原胶→压榨→黄原胶饼→粉碎→烘 干→粉碎→混合包装黄原胶生产工艺源自程图黄原胶发酵生产的工艺要点

• 发酵菌种:野油菜黄单孢菌 、秋海棠黄单胞菌、 豌豆黄单胞菌等。 • 培养基原料:碳源为葡萄糖和蔗糖,氮源蛋白胨, 硝酸铵或尿素。 • 反应条件:一般为分批间歇发酵。发酵过程提供 充足的氧气。菌株生长温度20-35℃,Ph6.5-7.5; 研究指出较高温度21-35 ℃ 可提高黄原胶产量, Ph7.0。发酵过程中用菜籽油作消泡剂。

黄原胶的提取

• 包括固液分离和沉淀提取。 • 目前多采用两种较新的提纯技术:硅藻土过滤法 和酶降解法。 • 黄原胶产品的提取采用有机溶剂沉淀法(醇析 法),用醇作沉淀剂。

乙醇沉淀法提取黄原胶工艺流程

外观为淡褐黄色粉末状固体亲水性很强没有任何的毒副作用黄原胶具有很强的耐种子发酵成熟液液处理贮罐计量混合压榨湿黄原胶压榨黄原胶饼粉碎烘干粉碎混合包装黄原胶生产工艺流程图发酵菌种

黄原胶的生产工艺

• 黄原胶是20世纪50年 代美国农业部的北方 研究室从野油菜黄单 孢菌发现了分泌的中 性水溶性多糖。 • 外观为淡褐黄色粉末 状固体,亲水性很强, 没有任何的毒副作用, 黄原胶具有很强的耐 酸、碱、盐、热等特 性。

一种高透明黄原胶的提取方法

一种高透明黄原胶的提取方法1 研究背景与目的黄原胶(xanthan gum)是一种由黄原酸(xanthan)多糖形成的胶体,在食品、工业生产和制药等领域有广泛应用。

而高透明度的黄原胶由于其颜色轻盈、透明度高、口感好,已经成为糖果、饮料等高档食品和医药用品的理想添加剂。

因此,开发一种高透明黄原胶的提取方法对于提高黄原胶产品的附加值和推动产业升级具有重要意义。

2 高透明黄原胶的提取方法2.1 提取方法本文选择红枣核为原料,采用酸水溶解加醇沉淀的方法提取高透明度黄原胶。

具体步骤如下:1. 红枣核磨粉:先将红枣核晒干,去除其水分,然后用研磨机将其磨成颗粒较小的粉末。

2. 酸水溶解:将磨好的红枣核粉末用热水淋湿,然后加入适量的盐酸进行酸溶解。

最后加入足量的热水溶解至黏稠状。

3. 中和:用适量的氢氧化钠对溶液进行中和,使其PH值达到7左右。

达到中和后,将溶液中的不溶性杂质过滤掉。

4. 醇沉淀:将中和后的溶液加入适量的乙醇中,使其充分混合并静置数小时至过夜。

过夜后,黄原胶会在液面上形成透明胶团,将其取出并用盐水洗涤干净。

5. 干燥与粉碎:将取出的黄原胶晒干,然后进行粉碎、筛分和包装。

2.2 原理解析黄原胶是一种黏性强的多糖物质,其提取需要将中和后的溶液沉淀出牢固的黄原胶颗粒。

而醇沉淀法是利用乙醇在水中溶解性相对较小的特性,使黄原胶分子在乙醇的作用下聚集形成牢固的胶团,从而进行有效的沉淀。

3 特性分析3.1 高透明度通过实验对本文提取出的黄原胶进行透明度测试,其结果显示,透明度达到了97.5%以上。

这是因为在提取黄原胶的过程中,通过优化溶解的pH值及中和后的杂质过滤等步骤,有效地减小了黄原胶中的不溶性杂质,并保证了胶体的高纯度。

3.2 粘度高黄原胶是一种具有高粘度的多糖物质,其常温下的粘度约为1000mPa·s,因此具备很强的黏附性和保水性。

而经过本文所提取的高透明度黄原胶,其粘度测试结果显示粘度达到了1000mPa·s以上,表明提取出的黄原胶质量优良,可应用于更广泛的领域。

浅谈化学教学中黄原胶的制备

浅谈化学教学中黄原胶的制备作者:颜延宁杨巍巍来源:《成才之路》2008年第29期摘要:黄原胶发酵生产过程中,使用淀粉作为碳源优于其他碳源。

用硅藻土过滤法比较经济,酶降解法更明显地提高了黄原胶的质量。

超滤处理可将黄原胶发酵液中多糖质量分数由原来的2%浓缩到8%以上,节省乙醇用量,降低成本。

用乙醇沉淀浓缩后的黄原胶发酵液,产品的纯度和收率均较高。

关键词:黄原胶;发酵;超滤在化学教学中,黄原胶是用黄单胞菌经微生物发酵制取的生物细胞外粘多糖,具有良好的增黏性、耐酸碱性和抗高温性,能耐高浓度盐,具有乳化和均匀悬浮颗粒等性能,可广泛应用于食品、石油、陶瓷、纺织、印染、医药、造纸、地矿、灭火、涂料、化妆品等20多个行业,用微生物发酵的方法生产黄原胶在国内外有着广泛的前景,并且越来越引起人们的重视。

但由于黄原胶发酵液的黏度很高,采用过滤的方法不能有效去除其中的菌体,加之发酵液中黄原胶的含量很低(质量分数只有1%~5%),传统的分离方法非常浪费能源和材科。

本文探讨了影响黄原胶产量的一系列因素,得出了黄原胶发酵的最佳条件和提纯及分离的技术。

一、材料与方法1. 菌种野生油莱黄单胞菌(Xanthomonas Campestris)2. 种子培养基3. 发酵培养基4. 发酵条件(1)碳源。

碳源是生物发酵的一个重要影响因素。

实验采用蔗糖、乳糖、葡萄糖和淀粉四种物质作为碳源,通过测定发酵液的黏度,可以考察碳源对发酵效果的影响。

从表1可以看出淀粉作为碳源发酵液的黏度高于其他碳源的发酵液粘度。

(2) pH值。

pH对发酵液黏度的影响见表2。

黄原胶发酵周期为48~56h,24h前主要是菌体生长,24h以后进入产胶期,36h左右产胶达到高峰。

最有利于菌体生长的pH值为6.0~6.3,而pH值在7.3~7.6最适合胶的生产。

产胶时pH值不断下降会抑制糖基载体的活性,从而影响产胶。

当pH值降到5.4后,产胶完全停止。

因此,发酵过程中必须保持pH中性。

黄原胶生产工艺研究概况

Ove r v i e w o n Pr o d uc t i o n Te c hn o l o g y o f Xa nt ha n Gu m

Z H AO L i - j u a n ' _ . L I NG P e i . x u e ,

( 1 . S c h o o l o f P h a r ma c e u t i c a l S c i e n c e s , S h a n d o n g U n i v e r s i t y , J i n a n 2 5 0 0 1 2 , C h i n a ; 2 . P o s t d o c t o r a l S c i e n t i i f c

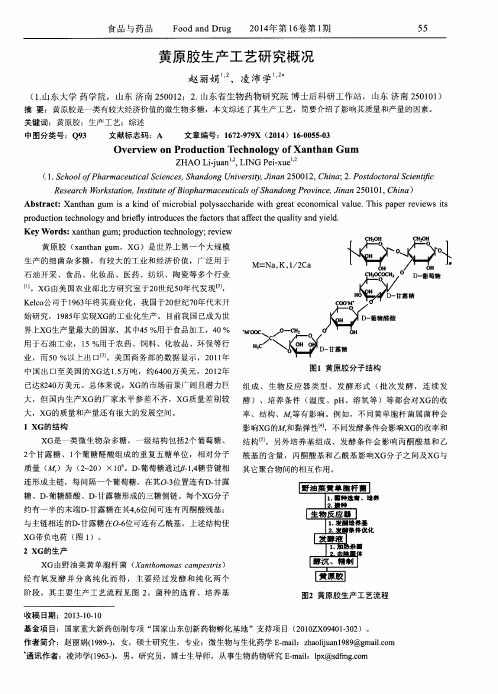

图 1黄 原 胶 分 子 结 构

已达8 2 4 0 万美元 。总体 来说,XG的市场前景广 阔且潜力 巨 组 成 、 生物 反应 器类 型 、发酵 形式 ( 批 次发 酵 ,连 续发 大 ,但 国内生产XG的厂 家水平 参差不齐 ,XG 质 量差别 较 酵 )、培 养条 件 ( 温 度 、p H、溶 氧等 )等都会 对XG的收 大 ,X G的质量和产量还有 很大的发展空间。

Ke y Wo r d s : x a n t h a n g u m; p r o d uc t i o n t e c h n o l o g y; r e v i e w

黄 原胶 ( x a n t h a n g u m,XG)是世 界上第一个 大规模 生产 的细 菌杂 多糖 ,有较 大的工业 和经济 价值 ,广 泛用于

1 X G的 结 构 XG 是 一 类 微 生 物 杂 多糖 , 一 级 结构 包 括 2 个葡萄糖 、

率 、结构 、 等有 影响 。例 如,不 同黄 单胞杆菌 属菌种会 影 响xG的 和黏弹性 】 ,不 同发酵条件会影响xG的收率和 结 构[ 5 ] 。另 外培养 基组成 、发酵 条件会 影响 丙酮酸基 和 乙

超滤_醇析提取黄原胶工艺条件

第4卷第6期过程工程学报V ol.4 No.6 2004 年12月 The Chinese Journal of Process Engineering Dec. 2004 超滤−醇析提取黄原胶工艺条件 朱圣东1, 雷云周2, 童海宝2, 陈大昌2, 谢德成2 (1. 武汉化工学院化工与制药学院,湖北省新型反应器与绿色工艺重点实验室,湖北武汉 430073;2. 上海化工研究院,上海 200062)摘要:考察了3种不同预处理方法对黄原胶提取收率和产品质量的影响,并对采用硅藻土过滤预处理法的稀释倍数与硅藻土的用量进行了优化. 考察了膜、进料流量、温度、操作压力及黄原胶浓度对超滤浓缩黄原胶的透过液透过通量的影响,并对这些参数进行了优化. 考察了溶剂种类、用量及pH对黄原胶醇析的影响,并对其进行优化. 比较了直接醇析、硅藻土过滤然后醇析、硅藻土过滤−超滤−醇析3种不同提取黄原胶方法对黄原胶产品质量与酒精耗量的影响.关键词:超滤;醇析;提取;黄原胶中图分类号:TS225.6 文献标识码:A 文章编号:1009−606X(2004)06−0525−061 前 言 黄原胶(Xanthan gum)是由黄单胞菌(Xanthomonas campestris)利用碳水化合物产生的一种胞外多糖,具有良好的水溶性、增粘性、假塑性和耐酸碱、耐盐及耐酶解的能力,广泛应用于食品、石油、印染、纺织等领域[1]. 但黄原胶特殊的流体力学性质给黄原胶工业化生产带来诸多的工程问题,提取黄原胶便是其中最难解决的问题之一. 黄原胶发酵液的高粘度、高杂质与低浓度的特性给黄原胶的提取造成极大的困难,提取过程直接决定黄原胶的质量与生产成本,使提取黄原胶成为工业制备黄原胶的关键工序[2]. 目前黄原胶提取的主要问题表现在有机溶剂用量大、产品颜色深、氮含量高、细菌含量超标. 提取黄原胶可以采用醇析法[3]、盐醇析法[4]及膜分离方法[5−7]. 醇析法是目前工业上应用最多的一种提取黄原胶的成熟方法,但该法需要使用大量醇,醇在回收过程中消耗大量能量,同时不可避免醇的损失,一方面污染环境,另一方面增加黄原胶的生产成本[6]. 盐醇析法是在醇析的过程中加入无机盐,从而减少在醇析过程中醇的用量,但该法在一定程度上影响产品黄原胶的质量[2]. 膜分离方法是采用超滤对黄原胶发酵液进行浓缩,可以大幅减少醇用量,黄原胶的质量有所提高,被认为是一种高效节能的提取黄原胶的方法[5−7],但建立大规模的工业化装置比较困难. 为了配合制备食品级黄原胶工业开发的需要,本工作考察了3种不同预处理方法对黄原胶收率和产品质量的影响,对采用硅藻土过滤法对黄原胶发酵液进行预处理、超滤−醇析提取黄原胶的工艺条件进行全面考察与优化,并与传统的直接醇析、硅藻土过滤然后进行醇析提取黄原胶进行比较,为工业采用超滤−醇析提取黄原胶提供参考.2 材料与方法 2.1 材料 新鲜黄原胶发酵液由上海北新泾柠檬酸厂黄原胶中试车间提供,它是以玉米淀粉为碳源,玉米浆与味精为复合氮源,经甘蓝黑腐黄单胞菌XUB−11(Xanthomonas campestris XUB−11)发酵得到. 发酵液中黄原胶浓度22.4 g/L,菌体浓度1.53 g/L,残糖浓度0.87 g/L,发酵液呈淡黄色.收稿日期:2003−11−10,修回日期:2004−02−02作者简介:朱圣东(1968−),男,湖北省巴东县人,博士研究生,生化工程专业,通讯联系人.526 过 程 工 程 学 报 第4卷蛋白酶与溶菌酶是由上海昆仑酶制剂公司生产的工业级酶制剂;硅藻土是由浙江嵊州华力硅藻土制品有限公司生产的CD06型硅藻土助滤剂,颜色为浅黄色,H 2O ≤1%,紧堆密度0.42 g/cm 3,烧失量≤1%,含SiO 2≥85%, Al 2O 3≤5%, Fe 2O 3≤1.8%,渗透率0.1∼0.3,湿密度≤0.40 g/cm 3,+150目筛余0%∼1%,+320目筛余0%∼3%;其它均为市售工业原料. 2.2 预处理方法 2.2.1 硅藻土过滤法[5]在250 mL 烧杯内加入50 mL 新鲜黄原胶发酵液,再加入等体积的自来水进行稀释,然后加入0.5 g 硅藻土,搅拌10 min ,过滤,滤液用于超滤−醇析. 2.2.2 酶降解法[3]在250 mL 烧杯内加入50 mL 新鲜黄原胶发酵液,加热升温到60o C ,调节pH 为8∼9,搅拌加入15 mg 蛋白酶,搅拌5 min ,然后冷却到30o C ,调节pH 为6.5∼7.5,加入25 mg 溶菌酶,搅拌5 min ,然后静置1 h ,用于超滤−醇析. 2.2.3 次氯酸盐氧化法[4]在250 mL 烧杯内加入50 mL 新鲜黄原胶发酵液,加入10 mL 6%的次氯酸钠,用NaOH 调节pH 到11.5,搅拌1 h ,然后用盐酸调节pH 为6.5∼7.5,用于超滤−醇析.2.3 超滤−醇析流程 将经过预处理的黄原胶发酵液在一自制超滤器内进行浓缩,流程如图1所示. 浓缩后的黄原胶发酵液经过醇析、过滤、干燥,得黄原胶成品. 超滤实验装置如图2所示,超滤器具有圆形平板结构,其外径为48 mm ,超滤膜UFM −1, UFM −2, UFM −4的截留分子量分别为105, 5×105, 106,购自上海寿尔仕公司,超滤膜UFM −3截留分子量为106,购自国家海洋局杭州水处理中心.2.4 分析方法 黄原胶的质量按黄原胶的国家质量标准GB13886−92分析.3 结果与讨论 3.1 不同预处理方法对黄原胶的质量及收率的影响 表1给出了不同预处理方法对黄原胶的质量及收率的影响. 由表可以看出,采用硅藻土法进行预处理,黄原胶成品的质量明显优于酶降解法与次氯酸盐氧化法,特别是总氮与丙酮酸含量. 尽管采用硅藻土法进行预处理黄原胶成品的收率低于酶降解法与次氯酸盐氧化法,但为了确保黄原胶成品的质量,黄原胶发酵液预处理应采用硅藻土预处理法. 3.2 硅藻土过滤预处理法工艺条件优化 表2给出了黄原胶发酵液稀释倍数与硅藻土用量对黄原胶收率的影响,由表中No.1∼5可以看图1 超滤浓缩黄原胶发酵液流程图Fig.1 Flow chart of Xanthan gum第6期 朱圣东等:超滤−醇析提取黄原胶工艺条件 527 出,黄原胶发酵液等倍稀释最好,稀释倍数太小会影响黄原胶成品的收率,稀释倍数太大会加重超滤与醇析的负担. 由表中No.3和No.6∼10可以看出,硅藻土用量小时过滤难以进行,硅藻土用量太大时黄原胶的收率下降,适宜的硅藻土用量为0.5 g(即新鲜黄原胶发酵液质量的1%). 因此确定硅藻土过滤预处理法的适宜工艺条件为黄原胶发酵液等倍稀释,硅藻土用量为黄原胶发酵液质量1%,此时黄原胶收率为98%.表1 不同预处理方法对黄原胶的收率与质量的影响 Table 1 Effect of pretreatment method on Xanthan gum yield and qualityPretreatment method Diatomite filtrationEnzyme degradationNaClO oxidationYield (%) 98 100 100 Appearance Milk whiteLight yellowMilk whiteShear value6.2 6.1 4.8 Viscosity (mPa ⋅s) 1050 950 550 Total nitrogen (%) 0.8 1.2 1.5 Pyruvic acid (%)2.51.60.8表2 黄原胶发酵液稀释倍数与硅藻土用量对黄原胶收率的影响 Table 2 Effect of dilution and diatomite loading on Xanthan gum yieldExperiment No.1 2 3 4 5 6 7 8 9 10 Dilution volume ratio 0.0 0.5 1.0 1.5 2.0 1.0 1.0 1.0 1.0 1.0 Diatomite loading (g) 0.5 0.5 0.5 0.5 0.5 0.1 0.3 0.7 0.8 1.0 Yield (%)9396989898−−9796943.3 超滤浓缩条件优化 3.3.1 超滤膜对黄原胶发酵液超滤浓缩的影响将5 L 经过硅藻土过滤预处理的黄原胶发酵液,在温度T = 20oC 、 进料流量Q =100 L/h 、操作压力P =0.2 MPa 时,采用4种不同超滤膜超滤,在超滤器内黄原胶浓度C f 由10.2 g/L 浓缩至60 g/L. 图3为不同超滤膜对黄原胶发酵液超滤浓缩透过液平均透过通量的影响,从图可以看出,采用UFM −4膜较好,以后实验均采用该膜.3.3.2 操作条件对黄原胶发酵液超滤浓缩影响表3给出了不同操作条件对黄原胶发酵液超滤浓缩的影响,其中No.1∼6为C f =10.2 g/L,T =20o C, Q =100 L/h 时,不同操作压力对黄原胶发酵液超滤浓缩透过液透过通量的影响. 从表可以看出,透过液透过通量随操作压力的增加而增加,在P <0.2 MPa 时,透过液透过通量随操作压力的增加线性增加,而当P >0.2 MPa 时,透过液的透过通量随操作压力的增加而缓慢增加,因此黄原胶发酵液超滤浓缩的操作压力为0.2 MPa 较好. No.7∼12为C f =50.4 g/L, T =20o C, P =0.2 MPa 时,不同进料流量对黄原胶发酵液超滤浓缩透过液透过通量的影响. 从中可以看出,随进料流量的增加透过液透过通量先增加,然后基本保持不变,这是由于随着膜面流速的增加,料液湍动程度及沿膜的剪应力增加,膜面的浓差极化减轻,透过液透过通量会增加. 当Q =100 L/h 时,再增加进料流量对增加透过液透过通量基本无影响,适宜的进料流量应为100 L/h. No.4及13∼17为C f =10.2 g/L,510152025303540UFM-1 UFM-2 UFM-3 UFM-4F i l t r a t e f l u x [L /(m 2・h )]Ultra-filtration membrane type图3 超滤膜对透过液平均透过通量的影响Fig.3 Effect of ultra-filtration membrane typeon average filtrate flux528 过程工程学报第4卷Q=100 L/h, P=0.2 MPa时,不同温度对黄原胶发酵液超滤浓缩的影响. 从中可以看出,随温度的增加透过液透过通量缓慢增加,适当提高温度对黄原胶发酵液超滤浓缩是有利的. 综合考虑, 对于超滤温度可以不加控制. No.4及18∼21给出了在T=20o C, Q=100 L/h, P=0.2 MPa时,不同进料浓度对黄原胶发酵液超滤浓缩的影响. 可以看出,随浓度的增加透过液透过通量减小,这是由于随着浓度的增加,粘度增加,膜面的浓差极化加重,在浓度达到62 g/L时,水透过通量减小至初始透过液透过通量的1/2以下. 综合考虑,黄原胶浓缩液的终浓度应控制在60 g/L左右. 因此确定超滤浓缩的适宜工艺条件为:采用UFM−4超滤膜,Q=100 L/h(此时膜面流速为2.46 m/s), P=0.2 MPa,黄原胶浓缩液的终浓度60 g/L左右,对应的黄原胶收率为98%.表3 操作条件对黄原胶发酵液超滤浓缩的影响 Table 3 Effect of operational conditions on Xanthan gum ultra-filtration processOperational conditionExperimentNo. Pressure (MPa) Feed flow rate (L/h) Temperature (o C) Xanthan gum conc. (g/L) Filtrate flux [L/(m2⋅h)]1 0.05 100 20 10.2 332 0.10 100 20 10.2 383 0.15 100 20 10.2 424 0.20 100 20 10.2 455 0.25 100 20 10.2 466 0.30 100 20 10.2 477 0.20 30 20 50.4 14.78 0.20 60 20 50.4 19.89 0.20 90 20 50.4 22.810 0.20 120 20 50.4 22.911 0.20 150 20 50.4 23.012 0.20 180 20 50.4 22.913 0.20 100 10 10.2 43.214 0.20 100 15 10.2 43.815 0.20 100 25 10.2 45.216 0.20 100 30 10.2 45.517 0.20 100 35 10.2 45.818 0.20 100 20 21.3 3619 0.20 100 20 30.6 3220 0.20 100 20 40.5 2621 0.20 100 20 60.2 193.4 醇析条件优化 3.4.1 不同醇类对黄原胶醇析的影响经过硅藻土过滤预处理超滤浓缩的黄原胶发酵液(C f=62 g/L)10 mL,用盐酸调节pH到5.5,分别用99%的工业甲醇、95%的工业乙醇、98%的工业异丙醇使黄原胶完全沉淀,所需醇的最小体积分别为10, 12与14 mL. 考虑到毒性及工业来源,采用95%的工业乙醇进行醇析较好.3.4.2 pH及95%工业乙醇用量对黄原胶醇析的影响取10 mL经硅藻土过滤预处理超滤浓缩的黄原胶发酵液(C f=62 g/L),于不同pH下加入12 mL 95%的工业乙醇,醇析黄原胶的量见表4中No.1∼5. 可以看出,pH=5.5条件下进行醇析较好. 表中No.4及6∼10为用盐酸调节pH到5.5时95%工业乙醇用量对黄原胶醇析的影响,可见工业乙醇用量超过12 mL,醇析黄原胶的量不再增加,因此95%工业乙醇用量为12 mL较好. 因此,醇析最佳工艺条件为:采用95%的工业乙醇作为醇析溶剂,pH=5.5,95%工业乙醇用量为黄原胶超滤浓缩液体积的1.2倍.第6期 朱圣东等:超滤−醇析提取黄原胶工艺条件 529 表4 pH与乙醇用量对黄原胶醇析的影响 Table 4 Effects of pH and ethanol loading on Xanthan gum alcohol-precipitation Experiment No. 1 2 3 4 5 6 7 8 9 10pH 8.0 7.0 6.0 5.5 5 5.5 5.5 5.5 5.5 5.5Ethanol loading (mL) 12 12 12 12 12 3 6 9 15 18Xanthan gum recovered (g) 0.56 0.58 0.59 0.62 0.60 0.26 0.43 0.59 0.62 0.623.5 不同黄原胶提取方法的比较 表5为采用直接醇析[3]、硅藻土过滤后醇析[5]、硅藻土过滤−超滤−醇析3种不同方法在优化工艺条件下处理5 L新鲜黄原胶发酵液所得黄原胶产量、质量及酒精耗量. 由表可以看出,采用硅藻土过滤−超滤−醇析提取黄原胶的质量明显优于另外两种方法,特别是总氮含量、细菌数与灰分. 另外,采用硅藻土过滤−超滤−醇析提取黄原胶的酒精耗量仅为直接醇析的22%,为硅藻土过滤后醇析酒精耗量的11%,大大减少了酒精的用量,节约了生产成本.表5 不同分离纯化方法对黄原胶产量、质量及酒精耗量的影响 Table 5 Effect of extraction method on Xanthan gum output, quality and ethanol consumptionSeparation and purification method Alcohol-precipitationAlcohol-precipitation afterdiatomite filtration pretreatmentUltra-filtration andalcohol-precipitation afterdiatomite filtration pretreatmentXanthan gum output (g) 121 110 108Appearance Light yellow Milk white Milk whiteShear value 5.8 6.2 6.2Viscosity (mPa⋅s) 1000 1050 1050Total nitrogen (%) 2.1 0.8 0.5Pyruvic acid (%) 2.5 2.5 2.5Bacteria number (g−1) >10000 3000 500Ash (%) 13 11 9.5Ethanol consumption (L) 10 20 2.24 结 论 (1) 硅藻土过滤是一种较好的黄原胶发酵液预处理方法,最佳操作条件是黄原胶发酵液等倍稀释,硅藻土用量为初始黄原胶发酵液的1%.(2) 超滤浓缩优化工艺条件为:采用UFM−4超滤膜,进料流量Q=100 L/h(膜面流速2.46 m/s), 操作压力0.2 MPa,黄原胶浓缩液终浓度60 g/L左右.(3) 醇析最佳工艺条件为:采用95%的工业乙醇作为醇析溶剂,pH=5.5,95%工业乙醇用量为黄原胶超滤浓缩液体积的1.2倍.参考文献:[1] Zhao X M, Hu Z D, Nienow A W, et al. Rheological Characteristics, Power Consumption, Mass and Heat Transfer duringXanthan Fermentation [J]. Chin. J. Chem. Eng., 1994, 2(4): 198−209.[2] 徐世艾. 黄原胶的制备 [J]. 食品与发酵工业, 2000, 26(5): 56−61.[3] 刁虎欣,赵大健,邹翔,等. 食品级黄原胶酶法脱蛋白及主要性能研究 [J]. 食品与发酵工业, 1989, 15(5): 47−52.[4] 刘清泉,童静苹,张恒义,等. 食品级黄原胶的研制及应用 [J]. 山东食品与发酵, 1990, (4): 1−13.[5] 张国英,罗国华,秦彩云,等. 黄原胶的发酵生产与提纯[J]. 现代化工, 2000, 20(12): 32−34.[6] Lo Y M, Yang S T, Min D B. Ultrafiltration of Xanthan gum Fermentation Broth: Process and Economic Analyses [J]. FoodEng., 1997, 31: 219−236.[7] Lo Y M, Yang S T, Min D B. Kinetic and Feasibility Studies of Ultrafiltration of Viscous Xanthan gum Fermentation Broth [J].J. Membrane Sci., 1996, 117: 237−249.530 过程工程学报第4卷Process Conditions of Extraction of Xanthan gum via Ultra-filtration andAlcohol-precipitationZHU Sheng-dong1, LEI Yun-zhou2, TONG Hai-bao2, CHEN Da-chang2, XIE De-cheng2(1. Sch. Chem. Eng. & Pharmacy, Wuhan Inst. Chem. Technol.,Hubei Key Lab. Novel Chem. Reactor & Green Chem. Technol., Wuhan, Hubei 430073, China;2. Shanghai Res. Inst. Chem. Industry, Shanghai 200062, China)Abstract: Three different pretreatment methods for extracting Xanthan gum from fermentation broth, via diatomite filtration, enzyme degradation and NaClO oxidation were evaluated and the diatomite filtration was found to be the best in terms of the quality of Xanthan gum. The process conditions of extraction of Xanthan gum via ultra-filtration and alcohol-precipitation after the diatomite filtration pretreatment were investigated and optimized. The optimal conditions for diatomite filtration pretreatment were that the fermentation broth was diluted to about 10 g/L and the diatomite loading was 1% of fermentation broth. The optimal conditions for ultra-filtration were membrane UFM-4, operational pressure 0.2 MPa, velocity on membrane surface 2.46 m/s and condensed fermentation broth concentration about 60 g/L. The optimal conditions for alcohol-precipitation were pH 5.5, 95% industrial ethanol as precipitation agent and 95% industrial ethanol loading of 1.2 times of condensed fermentation broth by ultra-filtration. Under the optimal conditions the overall yield of Xanthan gum was 96.4%. Compared with the direct alcohol-precipitation and alcohol-precipitation after the diatomite filtration pretreatment for extraction of Xanthan gum, the ultra-filtration and alcohol-precipitation after the diatomite filtration pretreatment greatly improved the quality of Xanthan gum, especially in total nitrogen content and bacteria number, and decreased the ethanol consumption. Their ethanol consumption was only 22% and 11% of that of the other two methods respectively. Key words: ultra-filtration;alcohol-precipitation; extraction; Xanthan gum。

玉米芯发酵产黄原胶及醇析工艺优化

Utilization of corncob for the production of xamthan gum and optimized the conditions of alcohols precipitation

HE Hai-yan, QIN Yong-ling*, TANG Yuan-yuan, LIANG Yan-hua

黄原胶(Xamthan gum)是由野油菜黄单胞菌 (Xanthomonas campestris)以碳水化合物为主要原 料,经通风发酵、分离提纯后得到的一种微生物 高分子酸性胞外杂多糖[1],目前世界上生产规模较 大且用途极为广泛[2]。已有的研究报道中,黄原胶 的发酵生产多用蔗糖、淀粉水解液等成本相epartment of Chemistry and Life Science, Hechi University, Yizhou 546300)

Abstract: Xamthan gum was produced by corncob, after the orthogonal design experiments, the optimal combinations were confirmed as follow: The content of peptone was 0.3%, the citric acid content was 0.01%, initial pH of culture medium was 7, and then cultured on the shaking table at 33 ℃ for about 96 h, under the optimized conditions, the xamthan gum content was 20.78 g/L; The paper also optimized the conditions of alcohols precipitation, concluded that when the fermentation broth add 4% Potassium nitrate, 95% ethanol that three times the fermentation broth volume, the yield of xamthan gum was highest. Key words: xamthan gum; corncob; orthogonal design; alcohols precipitation; Xanthomonas campestris

黄原胶车间提取工艺规程

黄原胶提取工艺规程提取工段工艺操作规程1目的为稳定生产,统一操作,对生产工艺和质量进行有效的控制,使操作有法可依,保证生产的正常运行,特制定提取工段的工艺操作规程。

2 范围适用于黄原胶车间提取工段的工艺参数的控制和应注意的事项。

3工艺规程3.1工艺流程图发酵液计量罐预处理罐氯化钙一次提取氯化钙、酒精一次脱水酒精二次提取氢氧化钠、盐酸二次脱水压榨烘干加热升温,调节水分半成品仓库3.2操作规程3.2.1计量3.2.1.1准备工作在上批料转完后,要及时蒸汽消罐。

为防止细菌在放料管道中滋生,从而影响产品质量,每批料放料前要对放料管道做蒸汽杀菌措施一次。

3.2.1.2放料3.2.1.2.1等准备工作做完后,由提取代班长和发酵代班长联系确定放哪一条线的发酵液,班长记录好发酵液的批次、各项指标,并通知预处理岗位的操作工打开相应管线的阀门。

每批料液根据车间的生产调度和本批发酵液细菌数的情况确定生产食品级还是工业级:染菌生产工业级,未染菌生产食品级(或依据车间要求调整)。

3.2.1.2.2放料后期提前关闭一半阀门,减慢放料速度,避免放完料后,发酵罐蒸汽压力过高,冲击力太大使罐内料液溅出,发生危险。

等整批料放完后,根据液位浮球确定放罐的体积,并作好记录,并通知发酵班长发酵液放完。

3、放完每批发酵液之后由提取班长联系发酵班长开蒸汽对放料管道进行蒸汽杀菌,消完后提取班长联系发酵班长关蒸汽,确认蒸汽关闭后提取班长关闭相应阀门。

3.2.2预处理3.2.2.1将计量罐中的发酵液用螺杆泵分别打到预处理罐1##罐,然后开启搅拌,并向1#预处理罐内加入氯化钙,流量控制在120±60L/h,1#罐满后开启料泵打向2#罐,2#罐满后打向3#罐,3#罐满后打向4#罐,开启相应搅拌使物料充分反应,根据一次提取做料速度调节螺杆泵变频,使进料速度与做料速度保持平衡,控制螺杆泵进料流量、氯化钙溶液流量并记录,每10分钟记录一次,过程中注意1#-4#罐液位情况,防止冒料。

黄原胶纯化工艺研究进展

黄原胶纯化工艺研究进展韩冠英;凌沛学;王凤山【摘要】黄原胶在医药领域应用广泛,可作为增稠剂、悬浮剂、稳定剂、乳化剂和缓、控释制剂的辅料等,作为药用辅料被2010年中国药典收载.黄原胶发酵液高黏度、高杂质和含量低的特点给纯化造成困难.本文对黄原胶的纯化工艺进行了综述.【期刊名称】《中国生化药物杂志》【年(卷),期】2012(033)001【总页数】3页(P87-89)【关键词】黄原胶;分离;纯化【作者】韩冠英;凌沛学;王凤山【作者单位】山东大学药学院,山东济南250012;山东省生物药物研究院博士后科研工作站,山东济南250101;辽宁医学院药学院,辽宁锦州121001;山东大学药学院,山东济南250012;山东省生物药物研究院博士后科研工作站,山东济南250101;山东大学药学院,山东济南250012【正文语种】中文【中图分类】TQ460.4;TQ929黄原胶(xanthan gum)别名黄胶、汉生胶,又称黄单胞多糖。

20世纪50年代美国农业部北方研究室(Northern Regional Research Laboratories,NRRL)从野油菜黄单胞菌(Xanthomonas campestris)NRRL B-1459中发现此中性水溶性多糖。

目前它是以糖类为主要原料,经发酵生产的一种微生物胞外杂多糖[1],相对分子质量为2×106~2×107。

黄原胶的基本结构是由重复的五糖单元组成(图1),此单元由2个D-葡萄糖、2个D-甘露糖和1个D-葡糖醛酸组成。

黄原胶分子的一级结构是由β-1,4键连接的D-葡萄糖基主链与三糖单位侧链组成,其侧链由D-甘露糖和D-葡糖醛酸交替连接而成,部分侧链末端的甘露糖4,6位C上连接1个丙酮酸基团,而部分连接主链的甘露糖在C-6位被乙酰化;二级结构是侧链通过氢键反向缠绕主链形成的双螺旋或多螺旋结构;三级结构是二级结构通过非共价键组成的网状结构。

黄原胶发酵及提取工艺的优化研究

黄原胶发酵及提取工艺的优化研究张学欢张永奎摘要黄原胶(Xanthan Gum)是由黄单胞菌属菌分泌的酸性胞外杂多糖,因其具有良好的稳定性和流变性,因而被广泛用于多种行业。

本实验在前人研究成果的基础上,以提高黄原胶的产量为目的,通过单因素实验确定了:在30℃,180r/min的条件下摇床培养72h,初始碳源浓度为6%(蔗糖:淀粉=1:2),接种量为6%,;提取黄原胶时,加入2%(w/w)的硅藻土,充分震荡10min后离心30min(4000r/min),加入1%(w/v)的KNO3以及3倍体积的混醇(乙醇:异丙醇=3:1)能有效的提高提取率。

在10L发酵罐中进行了小试,产胶率为3.21%。

关键词黄原胶;发酵;提取The optimal control of the xanthan gum production and extractionAbstract:Xanthan Gum(XG) is a kind of acidic extracelluar carbohydrate by Xanthomonas campestris.This polysaccharide is used in many professions due to its characteristic. In order to improve the production rate of XG, the following studies were done. At the condition of 30 and 180r/min, The℃proper concentration of the carbon source is 6%,the composition of sucrose and starch is optimum carbon source and the optimum inoculum size is 10%. For the conditions of extraction XG, adding diatomite of 2%, agitation for 10 min, centrifugalization for 30min(4000r/min), adding KNO3 of 1% and alcohol for 3 times volume(ethyl alcohol: dimethyl carbinol=3:1) could improve the extraction effectively. Finally, the study in the fermentation tank were done, the viscosity of the final fermentation broth is 9320mPa•s, the production rate is 3.21%.Keywords:Xanthan gum; Fermentation; Extraction引言黄原胶(Xanthan gum)是由野油菜黄单胞菌或其它黄单胞菌属的菌株以碳水化合物为主要原料经发酵产生的一种胞外酸性水溶性多糖[1]。

黄原胶生产工艺精简概论

黄原胶生产工艺精简概论黄原胶生产工艺精简概论黄原胶无毒,无色无味,低浓度就有很好的粘性,而且在剪切力较大的情况下又可以降低他的粘性,是一种理想的生物胶,在制药工业中,可以用于填充剂,增稠剂,乳化剂、悬浮剂。

黄原胶的应用广泛,不仅用于制药,黄原胶最早是用于石油开采,减少钻井泥浆的流动性。

还用于食品、饮料、烟草、农药等,如肉罐头内加如黄原胶,可以是肉汤成冻,保持水量,啤酒加入黄原胶,产泡丰富;农药内加入黄原胶,使农药不分层,依附性加强,增强药物有效时间。

黄原胶是由野油菜黄单胞菌产出的一种胞外分泌物,属于多糖。

黄原胶发酵培养基的碳源一般是蔗糖、葡萄糖等,黄单胞菌容易利用有机氮源,而不易利用无机氮源。

有机氮源包括鱼粉蛋白胨、大豆蛋白胨、鱼粉、豆饼粉、谷糠等,其中以鱼粉蛋白胨为最佳。

另外,还添加一些微量无机盐.如Fe、Mn、Zn等盐类。

特别是碳酸钙以及NaH2PO4和MgSO4,它们对黄原胶的合成有明显的促进作用。

根据经验,较为理想的成分配比为:葡萄糖(40 g·L-1)、柠檬酸(2.0 g·L-1)、NH4NO3(1.0 g·L-1)、K2HPO4(2.0 g·L-1)、MgCl2(0.5g·L-1)、Na2SO4(90mg·L-1)、H3BO4(6mg·L-1)、ZnO(6mg·L-1 )、FeCl3·6H2O(20mg·L-1)、CaCO3(20mg·L-1)、浓HCl(0.12mL·L-1),通过添加氢氧化钠而将pH值调为7.0。

接种量为5%一8%。

由于培养基的高黏度,黄原胶生产是高需氧量发酵,需大通风量,一般为1—0.6m3/(m3·min)。

发酵温度为25—28℃。

碳源的起始浓度一般在2%一5%。

发酵温度不仅影响黄原胶的产率,还能改变产品的结构组成。

研究指出,较高的温度可提高黄原胶的产量,但降低了产品中丙酮酸的含量,因此,如需提高黄原胶产量,应选择温度在31℃一33℃,而要增加丙酮酸含量就应选择温度在27一31℃。

高透明黄原胶提取新工艺关键技术研究

高透明黄原胶提取新工艺关键技术研究赵兰坤;朱心双;王均成;周敬;杜鹏【摘要】针对NaOH影响高透明黄原胶结构导致产品质量及粘度降低,产生的碱性废水带来后续环保压力以及一价Na+电荷性偏弱增加乙醇用量等问题,采用CaCl2替代前者进行发酵预处理,降低了原材料消耗,提高了提取收率;针对超滤无法有效解决高粘度液体过滤效率低、设备投入高等问题,采用双酶法去除发酵液中残留的菌体蛋白等不溶物质,有效提高高透明黄原胶产品的纯度、透光度和粘度.采用盐式双酶法提取新工艺,有效降低了提取过程中酸碱和乙醇的消耗,减轻了后续环保处理压力,同时产品质量得到大幅度提升,平均收率达到86.11%,产品透光平均达到91%,较传统工艺收率提高了5.96%,透光提高了11.97%.【期刊名称】《发酵科技通讯》【年(卷),期】2015(044)003【总页数】4页(P43-46)【关键词】高透明黄原胶;酶解;提取【作者】赵兰坤;朱心双;王均成;周敬;杜鹏【作者单位】山东阜丰发酵有限公司,山东莒南276600;内蒙古阜丰生物科技有限公司,内蒙古呼和浩特010070;内蒙古阜丰生物科技有限公司,内蒙古呼和浩特010070;内蒙古阜丰生物科技有限公司,内蒙古呼和浩特010070;内蒙古阜丰生物科技有限公司,内蒙古呼和浩特010070【正文语种】中文【中图分类】TQ929高透明黄原胶是一种由假黄单胞菌属发酵产生的单胞多糖,其水溶液具有透明度高,增稠悬浮性能好,流变假塑性可控的特性。

高透明黄原胶是黄原胶的升级产品,目前己在食品饮料、石油钻探、化妆品、洗涤剂、医药工业、农业生产等领域广泛应用。

目前,高透明黄原胶产品分离提取的工艺方法主要有直接干燥法、超滤膜分离法、有机溶剂沉淀法和盐析沉淀法等,但在应用上都受到各自条件的制约。

直接干燥法是采用滚筒干燥或者喷雾干燥等方法干燥发酵液,其工艺简单、操作方便、成本低廉,但不能去除色素和其中的有机物和无机物等杂质[1]。

乙醇/无机盐双水相体系分离纯化黄芪总黄酮的研究

乙醇/无机盐双水相体系分离纯化黄芪总黄酮的研究目的:研究乙醇/无机盐双水相体系对黄芪黄酮的分离和纯化。

方法:以分相能力差异和目标萃取物在其中的分配为考察指标,分析乙醇与几种常用盐的组成双水相体系的及其相图,筛选出乙醇(EtOH)/磷酸氢二钾(K2HPO4)体系为萃取黄芪总黄酮的最佳体系,并研究EtOH/K2HPO4体系中各成分的配比对黄芪黄酮的分配系数和相比的影响。

结果与结论:分离纯化黄芪黄酮的最佳条件为:ωEtOH为36.05%,ωK2HPO4为18.20%的EtOH/K2HPO4体系。

黄芪黄酮在体系中的分配系数为10.33,萃取率高达96.6%,同时对该体系萃取后上下相中黄芪皂苷和多糖含量进行测定,上相中黄芪皂苷去除率达到92.01%;黄芪多糖全部富集在下相水相,即去除率高达100%。

这有利于黄芪粗提取液中总黄酮的分离和纯化。

标签:双水相萃取;EtOH/K2HPO4体系;黄芪;黄芪总黄酮;分离黄芪为豆科植物蒙古黄芪或膜荚黄芪的干燥根,主要有效成分为黄酮类、皂苷类、多糖[1-3]。

由于双水相萃取技术具有高效、温和、操作简便、容易放大、有效保持生物活性等优点,被广泛应用于生物化学和生物化工等领域[4]。

传统双水相体系有原料成本高,高聚物难回收等缺点,以无机盐代替高聚物的普通有机物双水相体系受到关注,尤其适于极性物质的提取和纯化,使双水相萃取的工业化成为可能[5-6]。

高云涛等[7]利用丙醇/硫酸铵双水相体系提取分离灯盏花中类黄酮,提取液中类黄酮占22.3%,明显高于回流提取法,可见双水相萃取技术在中草药萃取应用中存在巨大潜力。

本研究着重考察乙醇/无机盐双水相体系提取分离黄芪黄酮和皂苷,根据5种不同种类无机盐形成的双水相体系的分相能力差异,选择适合黄芪黄酮萃取的双水相体系,并考察其分离、富集的能力。

1 材料UV2450分光光度计(日本岛津公司);MAS-II型常压微波合成/萃取反应工作站;旋转蒸发仪(上海嘉鹏科技有限公司);电子分析天平(AL104)[梅特勒-托利多(上海)仪器有限公司];KQ-250DB型数控超声清洗器(昆山市超声仪器有限公司);Anke-1000高速离心机(上海安亭科学仪器厂)黄芪购于三九大药房,经鉴定为蒙古黄芪Astragalus membranaceus;芦丁对照品(南京替斯艾么中药研究所提供,UV含量测定用);黄芪甲苷对照品(上海融禾医药科技提供,HPLC纯度>98%);所用药品和试剂均为分析纯;水为去离子水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

置

用 于醇 析

。

,

次 氛酸盐 氧化 法

在

,

,

烧杯 内 加人

,

新 鲜 黄原 胶 发 酵

余篇

。

年

月

朱 圣 东等 醇 析 法 分 离 提 纯 黄 原 胶 工 艺研 究

硅藻 土 过 滤 预 处 理 法 工 艺 条 件优 化

黄 原 胶 发 酵 液稀 释 倍 数对 黄 原 胶 收 率 的 影响

醇 析 工 艺 条 件优 化

吉化公 司 染 料 厂 的 苯 胺装 置 属 国 内同行 业 最 大 的 生 产装 置 为适 应 人世 和 企 业 发 展 的 需要 决定 采 用 目 前 国 际 最 先 进 的 生 产 工 艺 技 术 对 现 有 的 苯胺 装 置 进 行 改 造 使 该 装 置 生 产 能 力 达 到 11 k t/ 在 国 6 a

, ,

到

、

,

分别采用

的工 业 甲 所示 考 虑 到

,

的工 业 乙 醇

,

,

的 工 业 异丙 醇 使 黄 原胶

的 工 业 乙 醇 进 行 醇析

所示

。

由表

。

数据 可 以 看 出 黄

稀 释倍 数 太 小 会

, ,

,

完 全 沉 淀 所 需 醇 的 最小 体 积 如表

原 胶 发 酵液 等 倍 稀 释 为 最 好

黄原 胶 质 量 按 黄 原 胶 的 国 家 质 量标 准

!!

一

进 行优化 供 工 业 分 离提 纯黄 原 胶 参 考

材 料与 方 法 材料

,

。

进行 分 析

。

结 果与讨 论

不 同 预 处 理 方 法 对 黄 原 胶 的质 皿 及 收 率 的

,

新鲜 黄 原 胶 发 酵 液 自制 料

。

其他均为工业 原

影响

精

细

! ∀# ∃

石

% !

油

&%! #

化

%

〕

工

又

进

展

第

卷 第

期

醇析 法 分 离 提 纯 黄 原 胶 工 艺 研 究

朱圣东

武汉 化工 学 院 武汉

,

童海宝

陈大 昌

,

谢德成

仪洲拓

上 海 化工 研究 院 上 海

摘

共

醇 析 法 是 一 种 有 效分 离 提 纯 黄 原 胶 的 方 法

,

。

比 较 了 不 同预 处 理 方 法 对 黄 原

,

胶 质 量 及 收 率 的影 响 并 对 采 用 硅 藻 土 过 滤 法 进 行 预 处 理 醇 析 法 分 离 提 纯 黄 原 胶 工 艺 条

件进 行 优 化 得 到 了 最 佳工 艺 操 作 条件

,

。

关健 润

醇析 法

黄原 胶

分离

纯化

分 离提纯 黄原 胶是 黄原胶 工 业 化 生 产 黄 原 胶

醇析 方 法

经过预 处理 的 黄 原胶 发 酵 液 加 人 适 量 低 级

, ,

,

醇析 法

。

其 中 醇 析 法 是 分 离 提 纯 黄 原胶 最 简

。

,

捷 的 方 法 包 括 预 处 理及 醇 析 两 个 工 序

, 、

,

本文对

醇 沉 淀 过 滤 干 燥 即 得 黄原胶 成 品 分析 方法

,

,

。

不 同预 处 理方 法 进 行 了 比 较 并 对 采 用 硅 藻 土 法 进 行 预 处 理 醇 析 分 离 纯 化 黄原 胶 工 艺 操 作 条 件

出 当

,

所示

。

由表

。

为

表

时 醇析 效果较 好

不同

表

不 同 预 处 理 方 法 对 黄 原 胶 收 率的 影 响

硅 藻 土过 滤 法 酶 降解 法

预 处 理方法 收率

,

,

次 抓 酸盐 氧 化法

对黄 原 胶 醇析 的 影 响

收 率 以 新 鲜 黄 原 胶 发 酵 液不 经 预 处 理 直 接 醇析 为基 准

用量 会 增加 表

质 量指 标 外观 剪 切性 能 值 粘 度八 幻

总氮

,

毒性 及 工 业 来 源 采 用

较好 表

项 最 小 体积

。

影 响 黄 原胶 成 品 的 收 率 稀 释 倍 数 太 大 醇 析 时 醇

。

黄 原 胶 完 全 沉 淀 所 需 不 同 醇 类的 用

目

不 同预 处 理 方 法 对 黄 原 胶 质 且 的 影 响

不 同醇 类 对 黄 原 胶 醇 析 的 影 响

对经 过 硅 藻 土 过 滤 预 处 理 的 黄 原 胶 发 酵 液

用盐 酸 调 节 醇

、

,

采 用 硅 藻 土 过 滤 法 对 黄原胶 发 酵 液进 行 预 处

理 考察 黄 原胶 发 酵 液 稀 释 倍数 对 黄 原 胶 收 率 的 影 响 结 果 如表

℃

,

黄原 胶 成 品 的 质 量 黄 原 胶 发 酵 液 预 处 理 应 采 用

硅藻 土预处 理 法

。

而

,

然 后 冷 却到

,

调节

加 人 少 量 溶 菌酶 搅拌

。

而

,

然后静

收稿 日期 作 者简 介 朱 圣 东 年毕 业于 上 海化工 研究 院 工学 硕 士 现 在 武 汉 化 工 学 院从 事 科 研 与 教 学 工 作 发 表 论 文

A b s t s r

et

5 A leo h o l p r e i it ion 1 an e p a t

e ent et o o rse aa on an u et on f x an t f i 洲 i m h d f P r i d P r a i . O a h 邵m t n

D i r n Pr e f et e e pr ee s eon d iti ons o seP a o f h T

。

表

黄 原 胶发酵 液稀释 倍数对 黄 原胶

醇析 黄 原 胶 的 质 量

收率 的 影 响

稀 释倍 数

刊之 目

一

工 业 乙 醇 用 一 对 黄 原 胶醉 析 的 影 响

—

一

—

—

— —

一

一

—

对经 过 硅 藻 土 过 滤 预 处 理 的黄 原 胶 发 酵 液

用 盐 酸调 节 到

,

,

表

。

给出

由表

,

工业 乙 醇 用

李 时 岩 赵 大 健 王 玉 香 等 食 品与 发 酵 工 业

,

卯

,

一

!∀∀

! # ∃%& ∋%( )∗∀#)

n i f h o C em iea l E n g i ee r 咭

, h u W s n I a n r i t u r e f o c e h m i e a l e e T h n o l o

。

吉 化染 料 厂 苯胺装 置 采 用 流 化床 硝 基 苯加 氢 工 艺 生 产 N D 级 苯 胺 这 次 改 造 将 采 用 世界 上 处 于 领 I

,

先 水平 的 流 化 床 生 产技 术 同时 将 与 国 内 大专 院 校 合 作 开 发 的 新 型 苯 胺 催 化 剂 应 用 到扩 建 装 置 上 使

,

,

但从表

。

可

酶 降解 法 在

, ,

以 看 出 采 用 硅 藻 土 法 进行 预 处 理 黄 原 胶 成 品 的

烧杯 内 加 人

℃ 调节

,

,

新 鲜黄 原 胶 发 酵

至

一

,

收 率 低 于 酶 降解 法 与次 氯 酸 盐氧 化 法

,

为 了 确保

液 加 热 升温 到 少量 蛋 白 酶 搅 拌

一

, ,

搅拌 加 入

,

,

精

细

石

油

化

!

工

进

!

展

月

第

卷第

期

新鲜 黄 原 胶 发 酵 液 质 量

醇 作 为醇 析 溶 剂

,

。

参考 文 献

的工业 乙

,

醇析最 佳工 艺 条件 采用 为

,

叩

,

印

名

,

,

工 业 乙 醇用 量 为

新 鲜 黄原胶 发 酵 液 体 积 的

倍

。

刁 虎欣 赵 大 健 食 品 与 发 酵 工 业

, , ,

,

,

一

。

相 当 于 新鲜 黄 原 胶

决 贝

曰

发酵 液质 量 的

表

刁之 目

醇析 黄 原 胶 的 质 量

—— —

—

一

硅藻 土 用

一

对 黄 原 胶 收率 的 影 响

硅 藻土 用 量

结论

— —

一

收率

,

— ——

—

硅 藻 土 过 滤法 是 一 种 较 好 的 黄 原 胶 发 酵

液预 处 理 方 法 硅 藻 土 过 滤 预 处 理 法 最 佳 工 艺 条 件为 黄 原 胶 发 酵 液 等 倍 稀 释 硅 藻 土 用 量 为

,

、

烧杯 内 加人

, ,

影 响 结 果 如表

,

与表

所示

,

。

由表

。

可 以看 出

,

液 再 加 人 等 体 积 的 自来 水 进 行 稀 释 然 后 加 人

硅 藻 土 搅拌 过滤 滤液 用 于醇 析

。

采 用 硅 藻 土 法进 行 预 处 理 黄 原 胶 成 品 的 质 量 明 显 优 于 酶 降 解 法与 次 氯 酸 盐 氧化 法