铜复合材料功率外壳钎焊失效分析与改进

汽车发动机油冷器管板钎焊接头失效分析

针 对 以上 分析 结 果 ,文 中从 镀铜 层 质量 以及 钎 焊

加 热 工艺对 油 冷器 管 板接 头钎 焊 质量 进 行 改进 ,提 高 产 品 的质量 及可靠 性 。

41 镀 铜质量 改 进 .

钎 焊 时 间/ s

图 4 镀 铜 层 溶 解 厚 度一 热 时 间 关 系 曲 线 加

焊改 为预 热 、 焊及 保 温 等多 个 阶段 , 焊 时采 取辅 助 钎 钎 加热措 施 , 图 5所示 。 如

预热 阶段 ,利 用 多 喷嘴钎 炬 对 管板 接头 进 行往 复 式加 热 , 加热 至 管板 接头 表面 温度 约 为 6 0 ℃ , 时钎 0 此

在 一定 的温度 条 件下 ,固态 镀铜 层 向液 体钎 料 中

的溶解 量为 _ 5 :

( p )

) ]

层 厚度 范 围应 为 2 — 5 m。 0 此外 , 通过 规范 镀 前处 理 工序 、 化镀 液 配方 及 电 优

式 中 : L 别表 示 液态 钎 料 的体 积和 密 度 ; , T V, 分 P K( )

油冷器 低 碳钢 法 兰表 面 镀铜 层质 量 主 要影 响 因素 为 镀铜 层 的厚度 、 均匀 性 以及 与 基体 的结合 力 。

由于 油冷 器管 板钎 焊过 程 加热 时 间短 ( 6 ) 约 0s, 此 外 固态母 材 向液 态钎 料 中的溶 解速 度 远远 大 于钎 料 组 元在 固态母 材 中 的扩散 速度 .因此钎 焊 过程 中固态 镀 铜层 的溶 解起 主要 作用 。 从 上述 试验 结果 可 知 , 在此 生 产 工艺 下 , 热 时间 加 6 — 0 s时 , 高 加 热温 度 约 8 0 9 0 ℃时 , 0 7 最 5—0 镀铜 层 的 溶 解厚 度约 为 1 ~ 5 m, 了克服 生产 过程 中加热 温 0 1 为 度 波 动 的影 响 , 原始 镀铜 层 的厚 度应 至少 达 到 2 , 0I z m: 但是 , 低碳 钢表 面镀 铜 层并 非越 厚 越好 . 因为 随 着镀 铜 层 厚度 的增 加 , 电镀 成 本亦 相应 增 加 , 此外 镀 铜层 厚 度 增 加 时 , 层 与基体 间 的 内应力 也 会不 断 增加 , 镀 削弱 镀 层 与基 体 间的结 合 强度 ,因此 低 碳钢 表 面合 理 的镀 铜

失效分析

选取典型样品 破坏性试验(横向纵向解剖) 针对结构设计、材料选取、工艺实现原理 结合失效机理和失效分析数据库 结论针对使用环境给出(适用/限用/禁用)

中国航天科工二院失效分析中心

CA

应用环境 使用环境

◆ 流程

元器件结构分析初步流程

用户信息输入

厂家信息输入 结构单元分解 DPA数据库信息 失效分析/失效模 式数据库

对比

装机使用风险评估结论

中国航天科工二院失效分析中心

5A的联系与区别

PFA

介入阶 段 关注点 采购介入 原厂工艺特 征 剔除假冒产 品 符合性检查 基于 样本库/版图 库

CA

新品设计介入 设计/ 材料合理性 警示潜在隐患 提供设计指导 合理性/ 适用性分析 基于 失效物理

DPA

装机前介入 工艺过程控制

技术途径 分析/实施 结论 参与方 整机定位 外部表征的现象 整机方/设计 试验分析 直接原因 第三方 综合分析/客观情况 责任认定 第三方联合设计与厂家

失效机理

分析结论

中国航天科工二院失效分析中心

FA

◆典型案例

失效品输入

良品输入 良品输入

中国航天科工二院失效分析中心

FA

院失效分析中心

科工二院、三院、四院、六院、十院

军工行业

工业及民用 科研院所 军方研究所 司法鉴定领域

航天科技、中航工业、中船重工、兵器工业

中广核、中国电科集团、海尔集团、美的集团 北航、北理工、浙大、中科院 空5所 国威司法鉴定中心、海淀区人民法院

中国航天科工二院失效分析中心

专业能力分类

失效分析中心专业能力

5A分析

FA

疑点1 疑点1

疑点2

船用冷却器改进和实施方案

—331—《装备维修技术》2021年第1期摘 要:本文分析了船用冷却器目前存在的问题,针对材料和工艺方法做出改进和实施方案。

关键词:热交换器;工艺;材料船用冷却器改进和实施方案沈国军 季 委(杭州前进齿轮箱集团股份有限公司 ,浙江 杭州 311203)前言:杭齿集团出口船用冷却器产品已有数十年历史,其中出口大型柴油机海淡水热交换器也已有20多年,年出口额在200-300万元。

据用户反映,质量和价格基本能满足国外客户的需求。

但是由于激烈的价格竞争,产品同质化严重,所用材料档次不高,使用寿命较短。

为占领高端市场,现拟升级产品。

1目前的产品现状1.1工艺根据使用条件的不同,散热管与管板的连接形式可分为胀接,焊接,胀焊并用三种[1]。

胀接也称胀管,该方法对管板变形的影响较小,但制造工艺复杂,承受压力波动小,胀接可分为机械胀接,液压胀接及爆破胀接等。

根据经验,胀接工艺必须在铜管壁厚0.7mm 以上才能保证有效。

焊接接头因管板加工要求低,制造工艺简便,有较好密封性,高温高压时也能保证连接处的紧密性与抗拉托能力,应用最为普遍。

但焊接接头热影响区附件的组织出现塑性变形,焊接易形成较大的残余应力和应力集中,使管子与管板连接接头处失效泄漏。

另外焊接工艺对操作工人和环境也带来一定的影响。

胀接与焊接方法都有各自的优缺点,焊胀并用方式实现了焊接和胀接的优势互补,具备抗反复热冲击,腐蚀及抗疲劳性能。

端板厚度的增加,也增大了管壁和端板的结合面积,延长了冷却器的服役时间。

图1焊接+胀接1.2散热管材料按照GB/T 18816-2004对热交换器管材的选用要求,常规采用HSn70-1,BFe10-1-1或BFe30-1-1[2]。

三种材料的成分明细表一:表一:3种冷却器材料的成分比较表牌号Cu Ni+CoFe MnPb As PSCSiZnSn杂质总和HSn70-169.0~70.10.100.050.03~0.06余量0.8~1.30.3BFe10-1-1余量9.0~11.0 1.0~1.50.5~1.00.020.0060.010.050.150.30.030.7BFe30-1-1余量29.0~32.00.5~1.00.5~1.20.020.0060.010.050.150.30.030.7材料抗腐蚀性能HSn70-1<BFe10-1-1<BFe30-1-1,但原材料成本也依次递升33%左右。

浅析影响铜管火焰钎焊质量的因素及稳定铜管钎焊质量的措施

浅析影响铜管火焰钎焊质量的因素及 稳定铜管钎焊质量的措施

张 玮 珠海格力电器股份有限公司家用空调工艺部 叠 要}本篇通过分析 摘量 和总结 得出影响铜管 气 体 乙炔 丙烷 丙烯 天然 1 )钎料要有合适的熔 点和流点 ; 路件钎焊质量的主要因素 , 一 结合 目前铜管火焰钎 2 )尽量选择 与母材成分相 同的钎料; 气 3 )液 态钎料对 被焊金 属应具有 良好的润 弭二乇现收 铸蕾钢荤’ 舒碍lt 产寺备枉 单 位 密度 / g m一3 1 1 18 .2O 7 【 I X 掐 k .7 .5 18 .2 56C时相对 于空 气 0 的问 , 提 出 毫并 。 解决措施 ∥ 以期能稳定和提高铜 1 ." 湿性能和流动性能 ; 质量比 ( 空气 96 15 .8O 5 0 .2I4 .5 奄讷瓴弭质量 ? 一 4 钎料 中的某一重要组元应能与母材产 ) 1 ) 着 火 点 /℃ 3 5 5 0 5 6 5 3 l 4 5 4 生液态互溶 ,固溶 或固液 异分化合物的相互作 蠢 关键调: 铜管 火 焰钎焊工 钎 .- 焊质量j g . 稳

产成本 低。

燃烧不稳等问题。 钎料牌号 成 分 温度 A 22 .助焊剂选择的合适性 /℃ 助焊剂的主要作用为去除待焊接表面氧化 不 受 冲 物和杂物 ,为熔化 钎料 的流动和填充创造有利 击载 条件 。管路件火 焰钎焊 用助焊 剂应满足如下要 P .- .%,铜 : 70 、无 :7 5 8 5 l— 荷 求:

.

=

氧 燃气 1 曩 实际耗氧量 ( 一 用 ;5 )钎料 的主要组分 与母材 的主成分在 元 体积 比) 1 35 . . . 26 1 5 素周期 表中的位置应尽量靠近 ; 火焰最高温度/C ( ' 中 30 2 2 802 4 10 5 02 7 50 1 引 言 . 6 )在钎 焊温度 下 ,钎料组 分不含 易挥 发 性元素 。 性焰 ) 钎焊是利用钎料在低于母材 固相线但高于 氧 气燃烧速度/ m 5 目前铜 管手工火焰钎焊所用的焊料 主要有 钎料液相 线的温度下熔化 ,液态钎料在毛细作 8 3. 9 5. 5 B u 3 、B u 1 A 和B u 1 A 种钎料, C 9P C 9P g C 9P g 3 s 一3 用下 ,在钎缝 间隙中的母 材表面润湿、铺展 、 而铜管钎焊时也可选用表5 所示 的钎料 。 流动和填充 ,并与母 材相 互溶解或扩散 ,钎料 生产 中,应对钎焊用的各种气体进行严格 表5铜管路件钎焊时 可选的其它钎料 凝固后使母材实现连接的方法 。 i 控制 ,以 使其满足钎焊对其要求 ,否则可能会 熔 化 使用场 根据加热方法的不同主要分为如下几种钎 因气体 质量 不符 合要求而使产生气孔 、氧化和

铜制结构焊接质量缺陷及处理方法

铜制结构焊接质量缺陷及处理方法1. 引言铜制结构焊接是一种常见的金属焊接方法,广泛应用于各个领域。

然而,焊接过程中可能会出现一些质量缺陷,这些缺陷可能会影响到焊接的强度和稳定性。

本文将介绍铜制结构焊接的常见质量缺陷以及相应的处理方法。

2. 质量缺陷及处理方法2.1 未熔合缺陷- 描述:未熔合缺陷是指焊接接头中部分区域未达到完全熔化或未与基材充分融合的现象。

- 处理方法:对于未熔合缺陷,首先应检查焊接设备和焊接参数是否正确设置。

然后,可以采用适当的焊接技术,如增加电流或加热时间,来确保焊接接头完全熔化和与基材充分融合。

2.2 焊缝裂纹- 描述:焊缝裂纹是指焊接接头中出现的裂纹现象,可能会导致焊接接头强度下降。

- 处理方法:对于焊缝裂纹,可以采用预热和控制焊接残余应力的方法来减少裂纹的生成。

此外,选择合适的焊接材料和焊接方法也是防止焊缝裂纹的重要措施。

2.3 气孔缺陷- 描述:气孔缺陷是指焊接接头中出现的气孔或气泡现象,可能会影响焊接接头的密封性。

- 处理方法:对于气孔缺陷,可以采用适当的焊接工艺控制气体含量和排除气泡。

此外,焊接环境的清洁和焊接面的预处理也是减少气孔缺陷的重要因素。

2.4 金属夹渣- 描述:金属夹渣是指焊接接头中存在的金属夹杂物,可能会降低焊接接头的强度和表面质量。

- 处理方法:对于金属夹渣缺陷,应采取适当的焊接设备和焊接工艺,以减少夹渣的生成。

此外,焊接接头的清洁和表面处理也是防止金属夹渣的重要措施。

3. 结论铜制结构焊接质量缺陷的处理需要综合考虑焊接设备、焊接参数以及焊接工艺等因素。

通过合理的焊接技术和措施,可以有效修复焊接质量缺陷,提高铜制结构焊接接头的质量和可靠性。

PCB大铜面铜皮起翘原因分析及改善对策

大铜面铜皮起翘原因分析及改善对策一、前言:随着无铅焊接温度的提高,对于pcb 内部相邻材料之间因膨胀不匹配产生的应力会加剧,从而出现一系列的可靠性问题,如孔铜断裂、分层起泡、焊盘/铜皮起翘、翘曲变形等。

外层含大铜面结构的 PCB 板本身就容易出现一些结构性的问题,如大铜面边缘白点问题、大铜面边缘铜皮起翘问题、铜面下白点问题等,加上无铅化焊接温度的影响,这些结构性的问题会变得更加突出。

此处讨论的是大铜面边缘铜皮起翘问题的产生原因和改善对策。

二、机理探讨:先回顾下应力的概念,应力就是当材料在外因(外力、温湿度变化)作用下不能产生位移时,它的几何形状和尺寸将发生变化,这种形变称为应变,材料发生形变时内部产生了大小相等但方向相反的反作用力抵抗外力,单位面积上的这种反作用力为应力。

应力=作用力/面积同截面垂直的称为正应力或法向应力,同截面相切的称为剪切应力。

应力会随着外力的增加而增长,对于某一种材料,应力的增长是有限度的,超过这一限度,材料就要破坏。

从铜皮起翘的外观特征我们可以获得其产生原因的基本思路:铜皮起翘主要出现在大铜面的边缘,非大铜面的线路位置不会出现这种问题,说明引起铜皮起翘的应力大小和铜面积有关;大铜面下常伴随出现树脂裂纹问题,说明铜箔和树脂之间存在一定的相互作用力;相对边的位置,角的位置更容易出现铜皮起翘出现问题,说明角的位置应力最大。

铜皮起翘图片如下:我们分析认为铜皮起翘发生的机理为:PCB 中主要材料是玻璃布、树脂和铜箔,其中树脂的CTE最大,高于Tg 温度下,树脂CTE 一般>250-350ppm/℃ ,而铜箔为5-20ppm/℃,玻璃为6-10ppm/℃,铜箔与树脂X/Y 方向膨胀存在不匹配,产生X/Y 方向的剪切应力,当边角位置的应力大到铜箔和树脂结合极限时,树脂和铜箔界面会产生分离,出现铜皮起翘现象。

三、原因分析和改善措施板材之所以出现铜皮起翘主要是产生的热应力远远超过了铜箔与树脂界面的结合力,或者是界面结合力不足以抵抗剪切应力导致,因此我们从产生的热应力、以及抵抗热应力能力两方面进行分别说明。

TO型陶瓷外壳封接失效模式有限元分析

TO型陶瓷外壳封接失效模式有限元分析司建文;郭怀新;王子良【摘要】针对TO型针封结构陶瓷外壳在封接过程中的开裂、变形等失效现象,采用ABAQUS有限元模拟软件,系统分析了包铜复合引线、氧化铝陶瓷环、柯伐过渡片及钢框架的应力分布规律.结果表明残余应力在陶瓷环上存在集中情况,且陶瓷内环受拉应力,极易导致瓷件微裂纹和开裂.进而解释了针封结构外壳在钎焊封接时易出现严重的因瓷件微裂纹或开裂引起的可靠性失效现象,并对类似针封结构外壳封接的可靠性评估和优化设计有一定的指导意义.【期刊名称】《电子与封装》【年(卷),期】2016(016)002【总页数】5页(P9-13)【关键词】针封结构;外壳;应力;有限元【作者】司建文;郭怀新;王子良【作者单位】南京电子器件研究所,南京 210016;南京电子器件研究所,南京210016;南京电子器件研究所,南京 210016【正文语种】中文【中图分类】TN305.94随着微电子器件不断向高集成、小型化、多功能及长寿命方向发展,其可靠性要求的提高和失效研究成为微电子封装领域的重要研究热点。

由于材料热失配效应,封装过程不可避免地存在残余应力,若残余应力过大会导致材料微裂纹、变形,影响器件长期可靠性,甚至直接导致器件失效[1~3]。

因此建立和发展有效而精确的封装应力计算方法,是封装设计和可靠性研究中必要的研究工作。

在外壳进行钎焊封接过程中,在受到温度及封接固定等条件作用下,往往出现外壳薄弱区变形、微裂纹甚至开裂等现象,导致器件漏气、性能失效,尤其对TO型针封结构陶瓷外壳,这种失效现象极为普遍,其结构的可靠性是封接过程及后续应用过程中急需解决的重要问题之一。

然而,钎焊封接过程中类似结构的外壳受力分布形态的测试分析极为困难,仅依据钎焊结果去理论评估,尚未有统一的分析标准[2~6]。

因而,利用数值方法对钎焊封接过程外壳的受力形态进行理论分析就成为一种潜在的有效方法。

本文就针对TO型针封结构陶瓷外壳在钎焊封接过程中的失效现象,首次采用有限元方法建立该结构外壳在封接过程中的三维仿真模型,对外壳的钎焊封接引起的残余应力进行模拟计算。

空调换热器自动钎焊的工艺失效分析

要 控制 目标 为 材 料 连 接 焊 缝 的 可 靠 性 , 同 时 不 能

产 生额 外 的杂质 。笔者 主要 从 焊缝 质量 方 面 综 述

确 的做 法是 , 应将焊缝熔开 , 拔 除 u形铜管弯头 , 并清理 夹带 的杂 物后 , 另配 铜管 弯头 再焊动 钎 焊 的 常 见 工艺 失 效 情 况 , 采用 金相 微 观 评 定 方 法 进 行 评 定 。最后 给 出有 效 的过 程 控 制措 施 。 关键词 空调 ; 换热器 ; 自动 钎焊 ; 高温熔蚀 ; 失 效 分 析

Pr o c e s s f a i l u r e a na l y s i s o f a u t o ma t i c b r a z i ng f o r a i r - c o nd i t i o ni n g

gr a p hi c mi c r o s c o pi c e v a l ua t i o n me t h od .Fi na l l y, t h e e f f e c t i ve p r o c e s s c on t r o l me a s u r e s a r e

因 自动化 程 度高 、 操 作方 便 , 为制 冷空 调 行 业 所 广

泛应 用 , 成 为 空 调 制 造 过 程 的重 要 基 础 工 艺 。笔 者 结合 多年 的工 艺及 过 程 控 制 、 改进方案 , 综 述 两 器火 焰 自动钎 焊 的 常 见 工 艺 失 效 情 况 , 分 析 其 原 因, 并提 出有效 的控 制措施 。 1 常见 钎 焊工 艺失效 分析 用 于连 接空 调用 铜 管 ( 内螺 纹 换 热 管 ) 与 铜 管 弯头( U形 连接光管) 的 火 焰 自动 钎 焊 工 艺 , 其 主

钎焊中的故障诊断技术

钎焊中的故障诊断技术钎焊技术是一种非常重要的连接金属的方法。

在制造业和维修领域,钎焊广泛使用,能够连接各种金属材料,例如钢、铝、铜等等。

然而,由于钎焊涉及到复杂的操作,因此经常出现故障。

在这种情况下,我们需要了解钎焊中的故障诊断技术,能够快速地解决问题,提高工作效率。

本文将介绍一些常见的钎焊故障和相应的诊断方法。

一、接头质量差钎焊接头质量差是一种常见的故障。

这种问题可能是由于焊接时金属表面不够干净所造成的。

当钎焊表面存在油脂或其他污垢时,焊接过程中的高温和钎料不足以与金属表面完全结合而形成氧化物。

这些氧化物和污垢使接头质量下降,导致焊接强度不足。

此外,钎料的温度也可能不够高,影响了焊接的质量。

为了解决这些问题,我们需要在钎焊之前仔细清洗金属表面,保持表面干燥、干净。

此外,还可以调整焊接温度和钎料的类型和数量,以提高焊接质量。

二、焊线不牢固如果焊线没有焊牢,那么焊接的部分可能会折断或松动。

这种问题可能是因为焊接时没有正确地将钎料与金属表面接触,或者钎料不够多,不能够完全涵盖焊接部分。

在这种情况下,焊接的质量会受到影响。

为了解决这些问题,我们需要确保钎料足够多,涵盖整个焊接部分。

此外,需要采取正确的焊接技术,确保钎料与金属表面有足够的接触面。

三、气孔和裂纹在焊接时,可能会出现气孔和裂纹。

这种问题可能是由于焊接后金属冷却速度过快,导致焊接部分内部出现空气泡。

此外,如果焊接部分尺寸太大,或者焊接太短,也可能会导致这种问题。

为了避免这种问题,可以调整焊接速度,确保金属冷却均匀。

此外,需要选择合适的焊接部件和焊接材料,以确保焊接质量。

四、焊接失效焊接失效是另一种常见的故障。

这种问题可能是由于焊接部件不足以承受所需负载而导致的。

此外,如果焊接过程中的松动或裂纹未被及时发现和修复,焊接部件也可能会失效。

为了解决这些问题,焊接部件应该被设计和制造成能够承载所需负载的结构。

此外,需要进行定期检查和维护,及时发现和修复松动或裂纹。

2019年《失效分析与预防》总目次第14卷(总第65~70期)

429 2019年《失效分析与预防》总目次第14卷(总第65~70期)基础研究CFRP层板冲击损伤空洞超声Lamb波特征成像——基于时间反转损伤指数……………………………………………… 陈 尧,张柏源,吴 霞,陈 果,石文泽,卢 超(1.001)C含量对单晶高温合金再结晶的影响 ……………………… ………………………史振学,刘世忠,赵全乾(1.007)基于ALIFD模糊熵和GK聚类的滚动轴承故障诊断 …… …………………………………葛红平,刘晓波(2.071)复合材料加筋壁板机械连接修理设计与分析工具………… ………………………张星明,蓝元沛,徐吉峰(2.079)基于超声环阵相控阵的变孔径聚焦检测技术……………… ………………………沙正骁,梁 菁,李 彦(2.084)一种基于小波包和PCA的超声缺陷识别方法 …………… ……万陶磊,常俊杰,曾雪峰,钟海鹰,陈志恒(3.141)高温合金晶粒尺寸的超声评价方法及检测装置…………… ………………董金龙,陈 昊,陈 曦,邬冠华(3.147)磁声发射检测装置的研制与性能测试……………………… ……吴 莎,李志农,吴明涛,沈功田,沈永娜(4.219)金属材料显微硬度压痕尺寸效应分析及其试验研究……… ……………………………………………刘 松(4.225)航空金属材料仿真加速腐蚀试验环境谱编制方法研究…… ………………………刘治国,齐 阳,李旭东(6.357)基于扩展有限元的Q345R材料平板裂纹扩展模拟研究 … ………………………殷金泉,程强强,于润桥(6.361)声速差计算方法及其在对外加非均匀应力评价中的应用 ……郭彦弘,卢 超,何方成,梁 菁,王 晓(6.366)应用研究喷丸对23Co14Ni12Cr3Mo超高强度钢表面性能的影响 … ……钱 昂,金 平,谭晓明,王 德,王 鹏(1.013)高频燃烧-红外吸收法测定金属铪中碳含量研究 ……… ………………蒙益林,高 帅,颜 京,刘 铭(1.018)高温合金的晶界提取及特征定量表征方法………………… ……刁福林,陈 昊,李延丰,陈 曦,杨立余(1.023)脉冲加热红外吸收法测定Nb-Si粉末合金中氧含量 ……… ………………杨 峥,梁 钪,庞晓辉,高 颂(1.030)激光直接沉积修复1Cr15Ni4Mo3N钢磁痕分析 …………… ……………周 标,秦仁耀,唐 斌,高 超,郭绍庆,李 能,张 强,黄 帅(1.035)航天器铝合金结构残余应力超声波检测方法研究………… ……………徐丽霞,李伟煜,刘战捷,李大海,杨耀东,朱小溪,周双锋(1.040)称量定容法与体积定容法应用于ICP-AES的对比分析 … ………………………丁 妍,李 帆,叶晓英(1.046)热诱导孔洞对FGH97高温合金性能的影响 ……………… ………………张 海,熊江英,王 冲,马德新(2.090)传感器位置对齿轮故障的敏感性研究……………………… ………………………黄 鑫,王细洋,肖尧先(2.096)DZ125定向凝固合金的薄壁持久蠕变性能与断裂行为 …… ……………王 亮,李 彦,张 丽,赵澎涛,张燕明,郭广平,王 翔(2.101)石墨烯掺杂对镁锂合金微弧氧化膜Cl-腐蚀敏感性的研究 …………………………………邱小林,邱震钰(2.106)碳纤维增强金属基复合材料的疲劳寿命分析……………… …………………………………姜宾涛,王 磊(3.153)可剥布剥离工艺性评价方法研究…………………………… ………………邓立伟,陈璐圆,陈新文,顾灵聪(3.157)多层PMI泡沫微波吸收材料的设计及性能检测 ………… ……史有强,尹雅楠,何 山,魏霖涛,刘伟峰(3.161)DD6单晶高温合金初熔组织演变机制研究 ……………… ……韩 梅,岳晓岱,董建民,谢洪吉,李嘉荣(3.166)弱磁检测技术在玻璃纤维中的应用研究…………………… ………………余方林,于润桥,廖连文,刘 雷(4.232)电连接器鱼眼端子插拔力及可靠性研究…………………… ……………………………………………夏远志(5.289)硫化1145NR耐有机溶剂及其自然老化行为研究 ………… ………………………但广福,周建萍,王云英,秦文贞,文吉标,谷庆风(5.294)基于CR技术的钢管壁厚测量工艺研究 …………………… ……………伍晶晶,张士晶,陈 华,张小海,冉龙宏,邬冠华,高鸿波(5.300)包络式磁弹索力传感器设计及钢缆索应力试验研究……… ……………………………………………郭 涛(6.372)带钢制保护套管的钢管腐蚀缺陷的脉冲涡流检测方法研究 ………………江礼凡,付跃文,余兆虎,杨 帆(6.378)无人机撞击民机发动机叶片动态响应及破坏损伤数值研究 ……………………………………………张 序(6.384)案例分析加力外圈总管断裂故障分析………………………………… ………………舒 庆,邓 洁,李 宁,张 琪(1.054)商用Cu-Mg合金吊弦应力腐蚀断裂分析 ………………… ………………………李平平,梁会雷,许乐乐(1.059)430水下航行器发动机漏水故障的分析研究…………………… …………………………………张 涛,黄凤军(2.111)I级涡轮叶片线性缺陷分析 ………………………………… ……………申静芳,罗贵亮,武国栋,熊 勇,陈昌达,汤 浩,程法嵩(2.115)门头道密封用3M压敏胶粘带脱胶分析 …………………… 贾 妮,陈晓锋,吕均益,柳 宁,赵艳青,魏恒永(2.119)激光测距传感器芯片功能异常分析………………………… …………………………………余应森,黄彩清(2.124)基于轴系尺寸链设置缺陷导致机械系统失效后的改进分析 ………………佐景涛,赵 燕,刘红莉,刘雨健(2.129)预镀框架铜线键合的腐蚀失效分析与可靠性……………… ………………………林 娜,吴 凌,郑 怡(3.172)发动机高压燃油泵开裂分析………………………………… ………………都建京,魏振伟,赵文侠,刘昌奎(3.179)起落架缓冲器上支臂支座断裂分析………………………… ………………侯卫国,袁 春,潘登科,王 超(3.184)高压压气机转子叶片断裂分析……………………………… ……李 彦,都建京,陈 星,刘新灵,李佳佳(3.188)GH3030钎焊管接头裂纹分析 ……………………………… ………………………王大为,郑 真,陈 星(3.193)异材焊接件应力腐蚀原因分析……………………………… 刘兆伟,谭 琳,李 冰,周 龙,祝 哮,孙 巍(4.240)1Cr15Ni27Mo1Ti3Al不锈钢弹簧锈蚀原因分析 …………… ………………李玉生,郭和平,杨雅静,张新宇(4.245)2A12铝合金外套螺母裂纹分析 …………………………… ………………杨 平,李 波,胡生双,王文博(4.250)螺柱断裂分析及机制探讨…………李平平,刘元森(4.254)发动机压气机叶片断裂故障分析与试验验证……………… ……………………………………………张再德(4.258)聚四氟乙烯衬套开裂分析…………………………………… ……张增阳,李阿妮,李 炎,陈卫娜,韩 露(4.262)H13钢压铸模具开裂分析 …………………………………… 林星豪,陈卫华,吴世勇,吕 晨,李浩哲,艾云龙(4.265)主桨毂中央件限动锁连接螺栓提前断裂原因分析………… ………………………熊鸿建,高彩虹,陈学军(4.269)曲轴开裂拉瓦失效分析……………………………………… ……颜 婧,冯继军,余政宏,卢柳林,高 勇(4.275)氧气瓶爆炸失效分析………………………………………… ……张 元,张 号,李明超,孟维歌,宋明大(4.280)电站凝汽器钛管断裂原因分析……………………………… ……巩秀芳,王天剑,刘昌奎,王芬玲,裴玉冰(4.284)起动发电机弹性轴断裂分析………………………………… ……田 浩,傅国如,陈 荣,李 权,殷刘彦(5.307)耐热双头螺柱断裂分析……………………………………… ……………刘 勇,倪 莉,张 挺,许佳焱,马勤超,周 旭,毛锡非,顾龙佳(5.312)TC17 钛合金压气机鼓筒篦齿裂纹分析研究 ……………… ………………刘丽玉,张银东,高翔宇,刘昌奎(5.315)结晶器铜套腐蚀断裂失效研究……………………………… ……郝雪龙,李 婷,纪 红,刘西净,田昊阅(5.321)油气开采套管法兰盘断裂分析……………………………… ……吴轲源,吴高路,徐良清,徐良乐,吴高明(5.328)无人履带车辆行动系统失效分析与预防…………………… ………………………袁 芬,张海翔,赵洪雷(5.333)氯化聚乙烯反应釜内部锆复合层失效分析………………… ……………………王金凯,商显栋,宋明大,付跃文,张 元,王 鑫,后雪冰(5.336)52CrNiMoVSi热作模具开裂原因分析 ……………………… ……………熊路兰,陈卫华,何 文,林星豪,吕 晨,刘聪仁,艾云龙(5.341)水激活电池待发绳断裂分析研究…………………………… ………………………张 涛,郑 刚,周 康(5.345)马氏体超高强钢钢管开裂原因分析………………………… …………………………………孙中渠,周庆军(6.392)汽车后桥螺旋伞齿轮表面缺陷分析………………………… ………………潘小静,徐旋旋,赵 宜,戴林荣(6.396)发动机风扇静子叶片裂纹失效分析………………………… ………………………李 洋,邱 丰,佟文伟(6.401)汽车变速箱悬置断裂原因分析………………薛喜才(6.406)燃气涡轮起动机减速器齿轮断齿分析……………………… ………………………黄珍珍,滕旭东,符三华(6.410)700 MW亚临界锅炉三级过热器TP347HFG钢失效分析 … …………………………………李文华,柯安鹏(6.415)发动机引气管开裂分析……………………………………… ………………郭 强,李智锋,李 波,陈雷波(6.420)汽车下摆臂与车架连接螺栓断裂分析……………………… …………………………………苏 倩,胡春燕(6.425)综 述材料断口分形维数测量方法研究进展……………………… ………………熊伟腾,范金娟,王云英,肖淑华(1.063)航空材料组织与残余应力评价对中子散射与同步辐射技术的需求…………………………………………………………… 刘昌奎,李 楠,赵文侠,陶春虎,李兴无,曹春晓(2.133)航空装备铝合金结构材料点蚀失效行为…………………… ………………………刘治国,孙 强,李旭东(3.200)滚动轴承接触疲劳失效的影响因素及其研究现状………… ………………………郭 浩,雷建中,扈林庄(3.206)航空部件深度修复的技术及发展…………………………… ………………………马 瑞,刘书霞,燕 翔(3.212)SiC f/SiC复合材料原位分析研究进展 ……………………… ………………余小斌,孟江燕,范金娟,魏振伟(5.350)。

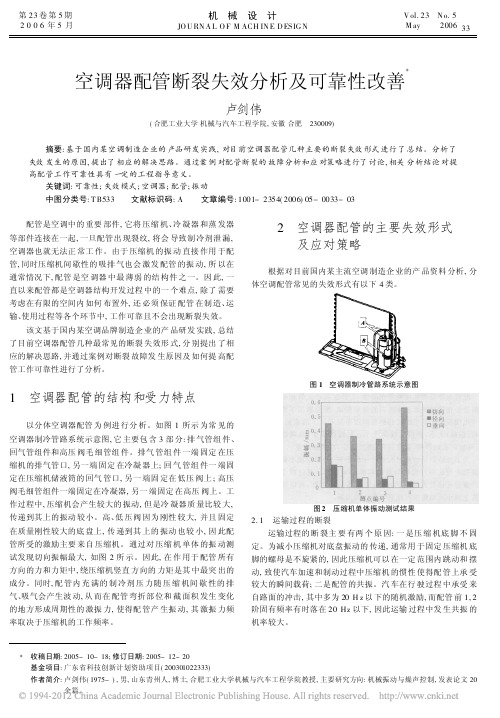

空调器配管断裂失效分析及可靠性改善_卢剑伟

现裂纹 , 如图 3 所示。可 以初 步肯 定的 是 , 实 验中 某个 环节 高 压阀毛细管组件振动过大是裂 纹发生的 直接原 因 , 从 裂纹发 生 阶段来看 , 可能的原因主要有以下 3 个 : ( 1) 高压阀毛细管组件在运行中振动过大或发生了共振 ; ( 2) 毛细管与过渡管焊接质量缺陷 ; ( 3) 运输过程中高压阀毛细管组件受到的振动、 冲击 过大。 模拟用户试验中 , 如果毛细管组件 振动过 大或已 经发生 了 共振 , 可能会在毛细管 与过 渡管 的焊口 位置 产生 较 大弯 矩 , 该 处应力长时间处于较高水平 , 有可能超 过材料 的疲劳 极限从 而 导致裂纹的产生。为了考察运行 过程中 是否发 生了共 振 , 抽 取 与故障样机同批次的一台样机 , 采用锤 击法测 定高压 阀毛细 管 组件的 固 有 频 率 , 实 验 时 采 用 的 设 备 为 丹 麦 B& K 公 司 的 P U LSE3560 多用信号测试分 析系统 , 测试 设备如 图 4 所 示 , 实 验测得前 6 阶固有频率如表 1 所示。

*

收稿日期 : 2005- 10- 18; 修订日期 : 2005- 12- 20 基金项目 : 广东省科技创新计划资助项目 ( 200301022333) 作者简介 : 卢剑伟 ( 1975- ) , 男 , 山东青州人 , 博士, 合肥工业大学机械与汽车工程学院教授 , 主要研究方向 : 机械振动与燥声控制 , 发表论文 20 余篇。

对裂纹部位的铜管材料进行金相分析发现该处晶粒较为粗大金属材料晶粒粗大通常意味着机械性能的降低因此这可能是造成裂纹发生的一个原因但是由于烧焊影响引起的晶粒粗大的现象较为普遍而在其它机型上面未出现裂纹所以邻近烧焊区可能不是主要矛盾

第 23 卷 第 5 期 2006 年5 月

铜_钢异种金属焊接的研究现状和进展

[8] 李存洲.激光深熔焊热场的数值模拟研究[D].北京:北京航空航天大学,2004. [9] Tail or G A,Hughes M,Pericleous K.The app licati on ofthree di m ensi on finite volu me method t o the modeling ofwelding phenomena[A].Modeling of casting,welding andadvanced s olidificati on p r ocess I X[C].San D iego:Prter.Sah m R,2002.852-859.[10] ChargW S,Na S J.A study on the p redicti on of the laserweld shape with vary heat s ource equati ons and the ther maldist orti on of a s mall structure in m icr o-j oining[J].Jour2nal of M aterials Pr ocessing Technol ogy,2002,120(1):208-214.(收稿日期 2006 10 23)作者简介: 熊智军,1981年出生,硕士研究生。

主要研究方向为焊接方法与机电一体化。

铜-钢异种金属焊接的研究现状和进展北京工业大学材料学院(100022) 高 禄 栗卓新 李国栋 李 红摘要 综述了国内外铜-钢异种金属焊接的可行性、焊接方法及焊接接头组织性能方面的研究现状。

分析了铜-钢焊接过程中存在的热裂纹和铜渗透裂纹等问题。

介绍了多种实现铜-钢焊接的方法及每种方法的特点和应用范围。

冷金属过渡焊接是一种比较新的焊接方法,具有广阔的应用前景。

对铜-钢焊接接头结合机理方面的研究多集中于对青铜和钢焊接后的接头组织,对于紫铜与钢的焊接还需进一步探讨。

失效分析典型案例--焊点质量

小结

引起元件脱落的可能原因 1、焊盘被污染 2、金层质量(污染、太厚/太薄及晶粒粗大) 3、镍层质量(镍腐蚀、P含量:7~11%) 4、IMC太厚/太薄(1~3μm) 5、富P层太厚

案例3.插件孔焊接后吹孔失效分析

NG样品和光板插件孔均发现明显孔破现象,此类现象的存在,在生产及 储存过程中容易储存湿气,在后期焊接中,孔破处存储的湿气在高温下 易膨胀而产生一定气压,往外将孔中灌入的焊锡吹出,形成“吹孔”; 光板孔壁还发现部分铜瘤位置存在铜层褶皱现象,其间隙易存储湿气, 且会降低铜层的连续性和厚度均匀性,大大降低铜层的抗拉伸性能,在 后续焊接高温下,由于板材Z轴方向的膨胀,这些铜层褶皱位置很容易 出现开裂形成孔破,进而诱发“吹孔”现象的产生。

u ASn A Sn A

u A Nui u A uNi u ANi u uNi A uMCu NAi u Nui A Nui u A uNi u ANiu uNi A u u NAi u Nui A Nu i u A u Niu A u u A u

u

u

u

u nI u

u

u

u

u

u

u

u

uNi Ni u

NAi u

小结

引起焊接不良的可能原因 1、焊盘被污染 2、焊盘氧化严重 3、锡层太薄

案例2.元件脱落失效分析

通过表面形貌观察,焊盘发现严重镍腐蚀,进一步通过切片观察发 现存在较多贯穿镍层镍腐蚀和IMC不连续的现象。

通过表面形貌观察光板金面良好,剥金后发现 镍面存在严重镍腐蚀,大量存在细密镍腐蚀。 从沉金后的外观仍然给人良好的假象。当这种 焊盘进行焊接时,作为可焊性保护层的金迅速 溶解到焊料中去,而被腐蚀氧化了的镍则不能 与熔融焊料形成良好的IMC层,导致可焊性及焊 点可靠性严重下降。

铜及铜合金钝化常见故障及控制措施

收稿日期:2020–10–02 修回日期:2020–12–06 作者简介:毛喆(1977–),男,河南商城人,本科,高级工程师,从事热表处理工艺研究,在国内发表论文 10 余篇,获得国内专利授权 4 项。 引用格式:毛喆, 黄天勇, 黄红武, 等. 铜及铜合金钝化常见故障及控制措施[J]. 电镀与涂饰, 2021, 40 (2): 129-131.

2. 2. 2 装载量过大

若装载量大,在除油、光亮腐蚀和钝化过程中零件会相互贴合,贴合面难与溶液接触。虽然在各过

程中操作人员都会抖动,但仍有可能存在部分零件局部处理不彻底的现象,而这会导致钝化后发花,贴

合面也会无钝化膜。

控制措施:采用挂具或绑扎的方式进行除油、腐蚀、钝化等工序。若采用料筐生产,须控制装载量,

[1] 李异. 金属表面清洗技术[M]. 北京: 化学工业出版社, 2007: 301. LI Y. Cleaning Technologies for Metallic Surfaces [M]. Beijing: Chemical Industry Press, 2007: 301.

[2] 《中国航空材料手册》编辑委员会. 中国航空材料手册(第 9 卷): 涂料 镀覆层与防锈材料[M]. 2 版. 北京: 中国标准出版社, 2002: 238. Editorial Committee of China Aeronautical Materials Handbook. China Aeronautical Materials Handbook – Volume 9: Paints, Coatings, and Antirust Materials [M]. 2nd ed. Beijing: Standards Press of China, 2002: 238.

OSP表面处理PCB焊接不良原因分析和改善对策

OSP表面处理PCB焊接不良原因分析和改善对策点导读OSP是(Organic Solderability Preservatives) 的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux。

它的作用是阻挡湿气,防止焊盘氧化,保持焊接铜面具有良好的可焊性。

由于OSP表面平整度好,焊点可靠性高、PCB制造工艺相对简单、成本低廉,对比其它表面处理PCB优势明显,越来越受到业界的欢迎。

一般情况下,OSP表面处理的PCB上锡性良好,如PCB生产过程控制不当或SMT使用管控不当都会导致焊接不良的问题。

本文根据OSP表面处理PCB的特点及焊接不良案例分析,重点从OSP膜厚度的控制及PCB储存和SMT使用方面对影响PCB可焊性不良的因素进行分析,并提出一些相应的改善对策。

关键词:OSP;PCB;焊锡性;焊点;焊盘;SMT1引言PCB是现代电子产品不可缺少的材料,随着表面贴装技术(SMT)、集成电路(IC)技术的高速发展, PCB需要满足高密度、高平整化、高可靠性、更小孔径、更小焊盘的发展要求,对PCB表面处理和制作环境的要求也越来越高。

OSP表面处理是目前常见的一种PCB表面处理技术,是在洁净的裸铜表面上,以化学的方法长出一层0.2~0.5um的有机皮膜,这层膜在常温下具有防氧化、耐热冲击、耐湿性,可以保护铜表面发生氧化或硫化的作用,在后续的高温焊接中,此种保护膜又必须很容易地被助焊剂所迅速清除,露出干净的铜表面在极短时间内与熔融焊锡结合成为牢固的焊点。

OSP表面处理对比其它表面处理有如下优缺点:a. OSP表面平整均匀,膜厚0.2~0.5um适合SMT密间距元件的PCB;b. OSP膜耐热冲击性能好,适合无铅工艺及单双面板加工,并与任意焊料兼容;c.水溶性操作,温度可控制在80 ℃以下,不会造成基板弯曲变形的问题;d.操作环境好,污染少,易于自动化生产线;e.工艺相对简单,良率高,成本较低等;f.缺点是形成的保护膜极薄,OSP膜容易划伤(或擦伤);g. PCB经过多次高温焊接后,OSP膜(指未焊接焊盘上的OSP 膜)会发生变色、裂解变薄、氧化,影响可焊性和可靠性;h.药水配方种类多,性能不一,品质参差不齐等。

两种铜磷钎料对紫铜钎焊的焊接性能和焊缝组织对比

两种铜磷钎料对紫铜钎焊的焊接性能和焊缝组织对比张培磊,丁敏,姚舜,芦凤桂,楼松年(上海交通大学上海市激光制造与材料改性重点实验室,上海200240)摘 要:对国产BCu80PAg 钎料和德国进口L 2A g15P 钎料进行了化学成分、熔化性能、润湿性试验,并比较了这两种铜磷钎料对紫铜钎焊焊接接头的力学性能和焊缝组织。

结果表明:L 2Ag15P钎料的成分均匀性和润湿性要好于BCu80PAg 的,其熔化区间较窄;两种钎料焊接接头的力学性能相当;两种钎料所形成焊缝的显微组织主要都是亚共晶,初生相为富银和磷的A 2Cu 固溶体,共晶体组分为A 2Cu 固溶体和Cu 3P 化合物。

关键词:铜磷钎料;钎焊;润湿性中图分类号:T G425 文献标志码:A 文章编号:100023738(2009)022*******Weldability and Microstructure of Copper Joints Welded by Two Kinds ofPhosphor 2copper Brazing Filler MetalZHANG Pei 2lei,DING Min,YAO Shun,LU Feng 2gui,LOU Song 2nian(Shanghai Jiaotong University,Shanghai 200240,China)Abstr act:The chemical composition,melting performance and wettability of two phosphor 2copper brazingfiller metals of BCu80PAg and L 2Ag15P were st udied,and the mechanical propert ies and microst ructur e of copper joints welded by these two filler metals wer e compar ed.The results show that the chemical compositionhomogeneit y and wettaility of L 2Ag15P was bett er than that of BCu80PAg,and the melting interva l of the former was mor e nar row than that of the latter.Mechanical pr operty of t he joints welded by these two filler metal was compar ative.Micr ostructure of t he brazing seam with these two filler metals both was hypoeutect ic.The primary phase was A 2Cu solid solution r ich in Ag and P and the eutectic was A 2Cu solid solution and Cu 3P compound.Key words:phosphor 2copper br azing filler metal;br azing;wettability0 引 言铜磷钎料的熔点低、流动性好、钎焊温度接近银基钎料,且具有自钎性以及价格低等优点,因此是在500~900e 范围内取代银基钎料的理想材料。

失效分析技术

失效分析专题讲座第四、五、六期失效分析技术傅国如1,2张峥1(1.北京航空航天大学材料科学与工程学院,北京100083)(2.北京航空工程技术研究中心,北京100076)摘要:失效分析技术主要包括痕迹分析技术、裂纹分析技术和断口分析技术等相关内容。

本文简要介绍了这三种分析技术的基本概念、主要内容、一般程序和基本方法,以及它们在工程失效分析中的应用。

关键词:失效分析技术;痕迹分析技术;裂纹分析技术;断口分析技术中图分类号:T 文献标示码:A 文章编号:FAILURE ANALYSIS TECHNOLOGYFU Guo-ru1,2Zhang Zheng1(1.School of Materials Science and Engineering, Beijing University of Aeronautics and Astronautics, Beijing 100083, China)(2.Beijing Aeronautical Technology Research Center, Beijing 100076, China)Abstract: There are trace analysis technology, crack analysis technology and fractography analysis technology in failure analysis technology. The basic concept, principal content, common process and basic means are introduced in this paper. The application of these three techniques in engineering failure analysis was also introduced in this paper.Keywords: Failure Analysis technology; Trace analysis technology; Crack analysis technology; Fractography analysis technology失效分析是一门系统工程,其中的分析技术是其理论和实践基础。

紫铜与黄铜插套接头钎焊及裂纹防止措施_郑日水

钎料不粘结母材,而应加热工件,使钎料碰到母材后熔化润湿

和填满施焊结构的间隙,严禁火焰高温区对着已熔化的钎料和

钎剂,否则,会使钎料和钎剂过热,造成某些成分的挥发和氧

化,局部出现污斑点,而使接头性能破坏。

#6 96 # 钎焊时,要待钎料凝固后,才可缓慢挪离焊炬,停止

加热= 使之缓慢冷却,以达到控制冷却速度,改善组织,减小

止裂纹问题的关键所在,从根本上解决了裂纹问题。

关键词:紫铜与黄铜;氧乙炔工艺;银钎焊;裂纹;措施

中图分类号:*b9"9

文献标识码:?

! 概述 在大众汽车油漆车间二期扩建工程的制冷系统中,共有 9

条 !:; << = : << 制冷管线,材质为紫铜,牌号 *!,其接头 形式为插套,根据 >?? 公司提供的材料及外国专家的要求, 制冷系统需采用银钎焊。在紫铜 @ 紫铜管的银钎焊过程中,通 过现场试验,都能达到满意的结果,但是,在设备接口时,有 ; 道焊口为紫铜管与黄铜法兰(相当于 A8!)钎焊,焊后,在 黄铜法兰的热影响区及附近出现裂纹,呈晶间破坏,从裂纹处 看有明显的氧化色。

S; T 王健安 0 金属学与热处理 C 下册 E S IT0 北京:机械工业出版社,

C 1 E 堆焊修复的二辊使用寿命为新辊的 20 :! 倍,达到国内

2O;6,22:0

领先水平。

C9 E 制定的二辊堆焊修复工艺合理、可行。

作者简介:许冷千 C 2O81— E ,男,西安交通大学焊接专业硕士毕业,

异种铜钎焊受加热时间的影响异种铜由于导热性不同常温时紫铜约是黄铜的4式二辊轧机上标定使用轧制品种包括65mn235b12rmov45钢使用结果表明5支二辊抗热疲劳性能良好没出现明显的热疲劳裂纹耐磨性得到较大提高平均轧mm而国产新辊平均轧钢量为3945mm堆焊二辊的使用寿命是新辊的72倍同时平均使用周期延长平均每次磨损量减小提高了轧机作业率明显降低了辊耗和成本

金属材料焊接成型中主要缺陷及控制策略分析郭庆彬

金属材料焊接成型中主要缺陷及控制策略分析郭庆彬发布时间:2021-09-08T08:35:48.518Z 来源:《探索科学》2021年8月上15期作者:郭庆彬[导读] 随着我国社会经济的不断进步,我国的金属材料工业也在飞速发展之中。

深圳市和胜金属技术有限公司郭庆彬 220122197105****11 深圳 518000摘要:随着我国社会经济的不断进步,我国的金属材料工业也在飞速发展之中。

金属材料焊接成型技术在当前的应用中还有很多的缺陷和难点,这些问题影响了金属材料工业的施工效率和水平。

金属材料焊接成型技术是金属材料加工过程中非常重要和关键的技术。

金属材料焊接成型技术的应用水平会直接影响到金属材料的整体成型质量。

在当前的金属材料焊接技术应用中,因为多方面的因素,往往会导致技术应用出现缺陷和问题,从而没办法保证产品的基本质量,增加了生产成本,降低了企业的生产效率和生产水平,影响了金属材料焊接技术的发展,阻碍了企业的进步。

通过对金属材料焊接成型技术的深入研究,提出能够有效控制金属焊接成型技术应用的策略,提高企业生产的效率和水平,推动企业进步与发展。

关键词:金属材料焊接成型;主要缺陷;控制策略;企业生产;分析在进行金属材料焊接的过程中,应该坚决遵守已经制定的金属材料焊接技术操作的标准和规范。

如果没有严格遵守技术规范和施工标准,就可能会导致严重的技术应用失误,从而导致产品出现缺陷。

金属材料焊接成型中经常出现的问题包括夹渣与焊瘤缺陷、裂缝缺陷、折断缺陷等问题。

在金属材料焊接成型的过程中如果没有对技术应用进行严格的控制,那么就会导致整个金属材料焊接工作和产品的质量出现问题,增加企业施工的成本,降低了施工效率。

所以,在金属材料焊接成型技术应用中总结经验教训,通过科学控制策略的应用,提高整个金属材料焊接成型工作的水平,让企业的工作达到规定的标准,推动企业的发展。

1.金属材料焊接成型中的主要缺陷金属材料焊接成型技术在具体应用中会出现许多的应用缺陷,其中主要包括了裂缝问题、焊缝折断问题、夹渣和焊瘤问题、气孔和咬边问题等等。

金属紫铜的焊接难点及解决方案

金属紫铜的焊接难点及解决方案光纤激光焊接技术可以应用于钛、镍、锌、铜、铝、铬、铌、金、银等多种金属及其合金,钢、可伐合金等合金等同种金属或者是一种金属的焊接。

现在工业制造中,有色金属的消耗量紫铜排行第二,仅次于铝。

紫铜有着杰出的导电性和导热性,极好的塑性,易于热压和冷压力加工,跟着出产需求的不断提升,紫铜的使用也逐步被扩展。

由于紫铜在使用激光焊接过程中铜有易氧化、易变形、易蒸发(如锌等)、易生成气孔等不良现象,给焊接带来困难。

所以激光焊接工艺的选择也将影响焊件的焊接效果。

激光焊接具有能量密度大、熔化金属量少、热影响区窄,以及焊接质量高和出产功率高等优点,使用于紫铜焊接可以有用提高出产功率,逐步被越来越多的行业挑选。

但因为高反资料对光纤激光的吸收率较低,所以加工难度也较大,这对激光光源也有着更多的要求。

激光焊接技术在紫铜焊接应用的难点紫铜焊接容易出现的问题:(1)难交融和易变性:因为紫铜的导热系数比较大,焊接时热量传输速度很快,焊接件全体的热影响区也大,很难将资料交融在一起;又因为紫铜的线膨胀系数很大,焊接受热时,夹具夹紧力度不当都会使资料发生变形。

(2)易出现气孔:紫铜焊接时会发生的另一个重要问题是气孔,尤其是深熔焊接时更严重。

气孔的发生主要是两种情况导致的,一种是氢元素溶解在紫铜中而直接发生的扩散性气孔,另外一种是氧化还原反响带来的反响气孔。

(3)焊接紫铜电气零件时,保证焊缝金属的纯度是非常重要的,大多数杂质或微量合金成分均会显著降低铜的导电性。

(4)当铜处于液态时会溶解较多的氢,如果溶解的氢来不及从焊缝的铜中析出和逸出,形成紫铜焊缝的氮气孔。

(5)如果焊缝内有氧化亚铜或硫化亚铜等低熔点共晶体存在,就会导致焊缝出现裂纹。

(6)由于紫钢导热性极好,焊接区域散热快,接头的加热比较困难。

紫铜激光焊接方法:(1)室温下紫铜对红外激光的吸收率约为5%,加热到熔点附近后吸收率可以到达20%左右,要实现紫铜的激光深熔焊接,就必须提高激光功率密度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第18卷,第5期 V o l.18 # N o.5电子与封装ELECTRONICS & PACKAGING总第181期2018年5月铜复合材料功率外壳钎焊失效分析与改进谢新根,程凯$申艳艳,李鑫(中国电子科技集团公司第五十五研究所,南京210016)摘要:通过对铜复合材料功率外壳钎焊失效案例的分析,发现国内业界在热沉加工过程中存在的不 足,如采用了砂纸打磨、氧化铝喷砂等工艺,导致外壳存在可靠性隐患,也直接导致该类外壳热沉表 面粗粒度大(正常为>1.6 !m ,失效批次为>2.6 !m ),与进口热沉表面粗粒度(〜0_55 !m )存在较 大差异。

如对热沉加工提出要求,热沉的表面粗粒度可改善至>0.7 !m ,将大幅提升外壳的一致性和 可靠性关键词:功率外壳;金锡;铜-钼-铜;铜-钼铜-铜;铜-钨铜-铜中图分类号:TN 305.94 文献标识码:A 文章编号:1681-1070 (2018) 05-0001-04Failure Analysis and Improvement of Brazing of Copper Composite Material Power PackageXIE Xingen , CHENG Kai , SHEN Yanyan , LI Xin(China Electronics Technology Group Corporation No.55 Research Institute, Nan j ing 210016, China)Abstract: Through the brazing failure of copper composite power package , we found some shortcomings in the process of domestic heat sink , such as sandpaper grinding , alumina blasting and so on , which leads to the reliability hidden trouble of the package . It also directly causes the surface roughness of the package heat sink (the surface roughness of the normal heat sink is >1.6 !m , and the failure heat sink is >2.6 !m ), which is quite different from the surface roughness of the inlet heat sink (>0.55 !m _. The surface roughness of the heat sink can be improved to >0.7 !m it the domestic he : the package will be greatly improved . Keywords: power package ; AuSn ; CMC ; CPC ;i 引言随着电子工业及航空和航天工业的迅速发展,对电子器件芯片焊接的可靠性要求越来越高。

针对低 频、小功率产品的芯片粘接一般采用导电胶粘接、银 玻璃烧结和合金焊接等形式,但存在聚合物材料在高 温下容易分解、 ,高等[1],铟焊料和锡铅焊料等合金焊料都是软焊料,焊层有形成晶须和等可靠性问题,用于高is required . The consistency and reliability of 频、大功率及航天应用的器件'采用共晶焊接的金锡、金硅、金等焊料焊接导热和导电性、无焊剂、工、性、 及等优点'不仅为芯片 的接和电接,芯片的, 功率器件的可靠性 ,用电子和 电子器件中[明。

合材料功率外壳——本文主要指以铜-钼-铜(CMC )、-钼铜-铜(CPC )、-钨铜-等 材料、金锡金芯片钎焊焊料的是收稿日期:2017-09-12第1"卷第5期电子与封装雷达和移动通讯基站上发射机放大器的核心兀器件, 在军民两用领域都有大量的需求。

无论是当前主流的 硅LDMOS器件,还是下一代雷达或5G无线通讯基 站中逐步占据主流的G+N器件都大量采用该类型外 壳。

该外壳市场容量大,然而多年来一直被日本和欧 美企业垄断,中兴和华为等国内龙头企业每年不得不 花 美元。

年来,外壳的国 代取得 大的 ,然而外壳 钎焊过程中失效情况时有发生,本文通过 焊失效分析,失效的原因,的 。

-铜复合材料功率外壳钎焊失效与分析2.1钎焊失效现象图1 (+)为某功率管外壳,该外壳采用CMC材料 为 为1.5mm,1:4:1的铜-钼- ,热沉供应商镀镍厚度为2〜4 !m),经镀镍镀金后热沉 表面镍层厚度为3.5〜8.9 !m,金层厚度为1.3〜3 !m。

芯片焊接以Au80Sn20为焊料,在320 °C±20 °C、氮气的件下进行。

焊 GJB548B 2012.1 X射线 ,发 焊接空洞率过髙,见图1(b),焊 不得小的75%,不得存在不润湿、弱润湿或焊料流淌不 为合格判据,此情况为不合格。

(a)金锡焊接芯片后外观 (b)X光照片图图1某功率管失效外壳2.2钎焊失效分析焊失效,针对可能导致金锡焊接失效的因素 ,譬如产品焊 翘曲 焊料片度、设备(链式炉)焊接温焊接设备氧和水含量 流量品状态等。

通过正常批次产品测试数据 比,发 品焊 翘曲 未发异常,通过正常批次产品与失效批次使用同一链式炉、同种 焊 ,在相同焊环境件下焊比发现,正常批次品焊接无异常,失效批次仍在较大的焊 。

根据上初步,除产品 状态未- 2 -进行验证外,其他因素未出现异常,特针对产品表面 状态 下实验验证。

2.2.1镀层质量分析通过Fischer测厚仪测试产品热沉表面镍层厚度为3.5〜8.9 !m(外壳银铜钎焊前热沉镍层厚度为 2〜4!m),金层厚度为1.3〜3 !m,镀层厚度失效批次与 正常批次并无明显差异。

根据GJB1420B-2011附录B中实验条件A对镀层质量进行450 °C、空气气氛、2 min的镀层质量考核, 考核后检验发现,正常批次外观检验无异常,失效 批次产品热沉出现了轻微红斑。

为一步确认,将镀 层质量考核时间延长至10 min,结果如图2所示。

从2 (a看,正常批次产品 外观仍为颜色一,未异常 2 (a)中放大3倍的局部 ;从 2(b看,失效批次产品 红色斑点非常明显 2 (b)中放大3倍的局部 。

初步可推断失效批次品耐温性比正常批次品耐髙温性差。

(a)正常批次 (b)失效批次图2正常及失效批次产品镀层烘烤后图片2.2.2形貌及表面成分分析为确认失效批次产品耐髙温性差的原因,针对镀 层烘烤的样品SEM形貌分析,3。

从图3 (a看,正常批次产品 连续,一;但从 3 (b)失效批次产品 形貌可以发现产品镀层表面存在一定空隙,存在10 !m左右的空洞,也 存在20〜30 pm的较大缝隙。

图3正常及失效批次产品金层表面SEM图为进一步确认失效 ,失效批次髙温烘烤后的产品 EDS-X分析。

明,热沉表面C>元素原子比髙达21.45%,表明在髙温条件下同时 看 ,点的 外还存在3.55%的S i元,参见图(a)正常批次(b)失效批次第18卷第5期谢新根,程凯,申艳艳,等:铜复合材料功率外壳钎焊失效分析与改进4。

除此以外,进一步对表面进行分析,发现表面还存 在另一个异常元素A1(3.08%),参见图5。

通过与供应 商沟通,了解到因无氧铜表面比较软,该类型热沉在 加工过程中存在表面划痕,加工后进行了砂纸打磨, 电镀前又进行了氧化 砂 ,在无氧铜表 面嵌入砂纸 Si02砂 A12〇3,进一步分析 了分析果的效性,的实为SiO/或A1/〇3。

当嵌入的SiO/或A1/〇3在电镀前处理无 法除时,镀无法覆盖,时 料铜容易扩散至镀层表面,的颗粒物越大,温扩散 。

图4和图5中发现,在镀表面的物长度最长的接近40 !m,宽度最长的接近5 !1。

这 的 镀 ,镀层表面镀金层存在 V图3(b)),了铜 等 到热沉表面,,的 焊接失效。

因热沉料进行了 10 的,了生产材料在 过程中的,合 热沉 后 。

54948842736630524418312261图4失效样品表面分析2.61K2.32K2.03K1.74K1.45K1.16K0.87K0.58K0.29K°4图5失效样品表面进一步分析3铜复合材料功率外壳钎焊改进与验证根以上分析结果,为避免后续生产过程中复 现类 的失效 ,又对 了进 热沉磨表面,镀前不喷砂)及失效批次产品同型号 热沉但允许供应商进行砂纸打磨 砂 V参见图5),经热沉焊后在一电镀线进行了镀镍镀金,热沉表面镍层厚度为3.5〜8.9 !m,金层厚度为 1.3〜3 (与失效 热沉厚保持一致),经锡焊后外观检验为焊料流淌饱满,同时按GJB548B 方法2012.1规定进行X射线照相,果符合“润湿面积不得小于粘面积的75%,并且 存在不润湿、弱润湿或焊料淌不均匀现象”规定的要求,参见 图6(b)和图6(c)。

(a)进口热沉表面(b)无处理热沉表面(c)无处理热沉表面X射线图图5进热沉和无喷砂等处理的热沉焊接图表1不同状态热沉表面粗糙度测试单位/!m 正常热沉失效热沉打磨 砂热沉进热沉1.5821.5930.5720.5001.7492.9990.5090.5051.5902.4370.7910.5831.309 3.2430.7080.5521.5552.7570.7350.518平均1.50平均 2.50平均 0.70平均 0.55图7不同处理方式热沉表面处理图表2不同处理方式粗糙度测试单位/!m 样品表面粗糙度样品表面粗糙度样品表面粗糙A-10.339C-10.339D-106539A-20.325C-21.533D-2 1.517A-30.857C-3 2.171D-31.741A-4 2.553C-4 2.252D-41.831表1为以上不同状态热沉表面粗糙度的测试数 据,该产品热沉正常交货 的表面粗糙平均值为1.5!m,失效批次产品热沉表面粗糙度平均值为2.5!m,第18卷第5期电子与封装国产供应商表面不处理的热沉(图$ (b)产品)表面粗糙度平均为〇.(!*,另一款进口外壳(图6 (a)产品)表 面粗糙度平均值为0.55 !m。

从热沉表面粗糙度的测 试数据可以看出,失效批次产品热沉的表面粗糙度大 约为正常批次产品热沉的2倍,如热沉表面不允许打 磨和喷砂,热沉表面粗糙度又可以做到目前交付产品 粗糙度的1/3~1/2。