复合材料失效模式分析

复合材料失效分析

复合材料失效分析复合材料是由两种或两种以上的材料组合而成的新型材料,具有轻质、高强度、耐腐蚀等优点,因此在航空航天、汽车、船舶、建筑等领域得到了广泛应用。

然而,复合材料在使用过程中也会出现各种失效问题,如开裂、疲劳、脱层等,这些问题对于材料的使用性能和安全性都会产生严重影响。

因此,对复合材料的失效分析显得尤为重要。

首先,复合材料的失效分析需要对其使用环境进行全面的了解。

不同的使用环境会对复合材料的性能产生不同的影响,比如高温、高湿度、化学腐蚀等因素都可能导致复合材料的失效。

因此,在进行失效分析时,需要充分考虑材料所处的环境条件,以便更准确地找出失效的原因。

其次,复合材料的失效分析需要对材料本身的特性进行深入研究。

不同的复合材料具有不同的结构和性能,因此对于失效分析来说,需要了解材料的成分、结构、制备工艺等方面的信息。

只有充分了解材料本身的特性,才能更好地找出失效的根源,并制定相应的改进措施。

另外,复合材料的失效分析需要运用多种分析手段。

常见的分析方法包括光学显微镜、扫描电子显微镜、X射线衍射等,这些手段可以帮助我们观察材料的微观结构,找出其中的缺陷和问题所在。

同时,还可以运用有限元分析、疲劳试验等方法对材料的性能进行评估,找出可能存在的问题并加以解决。

最后,复合材料的失效分析需要不断总结经验,不断改进分析方法。

复合材料的失效问题是一个复杂的系统工程问题,需要不断积累经验,总结成功和失败的案例,以便更好地指导实际工程中的应用。

同时,也需要不断改进分析方法,引入新的技术手段,提高失效分析的准确性和可靠性。

综上所述,复合材料的失效分析是一个复杂而重要的工作,需要全面了解材料的使用环境和特性,运用多种分析手段,不断总结经验,不断改进方法。

只有这样,才能更好地发现并解决复合材料的失效问题,保障材料的安全可靠使用。

织物复合材料的破坏与失效分析

织物复合材料的破坏与失效分析织物复合材料是由纤维和基体材料构成的一种强度高、刚度大的材料,广泛应用于航空航天、汽车、建筑等领域。

然而,由于外界环境和使用条件的影响,复合材料在使用过程中可能会出现破坏和失效。

本文将对织物复合材料的破坏与失效进行分析,以期提供研究和应用上的指导。

一、织物复合材料的组成织物复合材料主要由纤维和基体材料组成。

纤维通常是高强度的连续纤维,如碳纤维、玻璃纤维、芳纶纤维等。

基体材料可以是热塑性树脂、热固性树脂或金属等。

纤维通过编织或织造技术形成织物,与基体材料相互结合形成织物复合材料。

二、织物复合材料的破坏机制织物复合材料的破坏机制可以分为拉伸、剪切、压缩和扭矩等方式。

在受力作用下,复合材料中的纤维可能会断裂、滑移或疲劳。

基体材料则可能发生脆性断裂或塑性变形。

破坏机制的发生与复合材料的组成、结构、受力方向和环境条件等因素密切相关。

三、拉伸破坏与失效分析拉伸是织物复合材料最常见的受力方式之一。

在拉伸过程中,纤维受到拉力,可能会发生断裂或滑移。

断裂的原因通常是纤维的强度不够或存在缺陷。

滑移则是由于纤维与基体材料之间的黏结力不足所致。

失效的原因可能是由于拉伸过载、温度变化或湿度变化等因素导致。

四、剪切破坏与失效分析剪切是织物复合材料受到剪应力时的一种常见受力方式。

在剪切加载下,纤维与基体材料之间的剪切应力可能会导致纤维滑移、断裂或脱层。

滑移是指纤维在剪切应力下相对于基体材料发生的相对移动。

断裂和脱层的发生通常与纤维强度、界面黏结强度和载荷水平等因素密切相关。

五、压缩破坏与失效分析压缩是织物复合材料受到压应力时的一种常见受力方式。

在压缩加载过程中,纤维和基体材料都可能发生压缩变形或脆性断裂。

纤维的压缩变形通常是由于材料的初始缺陷、纤维疏松度或纤维的强度不足所致。

而基体材料的脆性断裂可能是由于初始裂纹或材料的脆性本质引起。

六、扭矩破坏与失效分析扭矩是织物复合材料受到扭转力矩时的一种常见受力方式。

复合材料的疲劳失效分析

复合材料的疲劳失效分析疲劳失效是复合材料工程中一个非常重要的问题,它直接影响到材料和结构的可靠性和寿命。

复合材料具有较好的强度和刚性,但由于其异质性和复杂的微观结构,容易受到疲劳破坏的影响。

因此,进行复合材料的疲劳失效分析对于材料和结构的设计以及使用和维护具有重要的意义。

1. 疲劳失效的定义和特点疲劳失效是指材料或结构在交变载荷作用下,由于应力循环的反复作用,导致材料或结构在经历一定循环次数后发生永久变形或破坏的现象。

复合材料的疲劳失效具有以下几个特点:- 疲劳失效往往发生在应力水平远低于材料静态强度的情况下。

- 疲劳失效的破坏是由于微观缺陷在应力作用下逐渐扩展形成裂纹并扩展导致的。

- 复合材料的疲劳性能受到多种因素的影响,如材料的成分、结构、制备工艺等。

2. 疲劳失效的机理复合材料的疲劳失效机理主要涉及到两个方面:- 微观层面:复合材料中的纤维和基体之间存在着界面,界面强度较低,容易发生失效。

在疲劳载荷的作用下,界面处产生应力集中,从而引发微裂纹的形成和扩展。

- 组织层面:复合材料中的纤维方向和层压层面的剪切层间力会导致疲劳失效,其疲劳裂纹的形成和扩展路径不同于金属材料。

3. 疲劳失效的评估方法为了评估复合材料的疲劳性能和预测其寿命,常用的方法包括实验测试和数值分析。

实验测试:通过设计合适的实验方案,可以获取材料在不同载荷水平、载荷频率和环境条件下的疲劳性能数据。

实验方法主要包括疲劳试验、疲劳寿命曲线绘制和断口分析等。

数值分析:借助计算机模拟技术,可以通过建立复合材料的数学模型和材料参数,对材料在不同载荷作用下的疲劳性能进行分析和预测。

常用的数值方法包括有限元分析、断裂力学方法等。

4. 疲劳失效分析的影响因素复合材料的疲劳失效受到多种因素的影响:- 材料因素:包括纤维类型、基体材料、界面性能、纤维含量等。

- 结构因素:包括层压层数、层间厚度、叠层方式等。

- 成型工艺:包括固化温度、固化时间、压力等。

复合材料纤维束失效与损伤机制研究

复合材料纤维束失效与损伤机制研究复合材料是由两种或多种不同的材料组合而成的材料,具有高强度、轻质等优点,在航空航天、汽车工业、船舶制造等领域得到广泛应用。

而复合材料的纤维束作为其主要强化材料之一,其失效和损伤机制的研究对于提高复合材料的性能和延长其使用寿命具有重要意义。

纤维束在复合材料中起到强化和增强的作用,对于承载结构的性能具有重要影响。

因此,研究纤维束的失效与损伤机制可以为优化复合材料的设计和制造提供指导。

首先,纤维束的失效与损伤机制与其所处的应力环境密切相关。

在受到外部载荷作用下,纤维束会承受拉伸、压缩、剪切等多种应力。

纤维束断裂是其主要的失效模式之一。

断裂可以发生在纤维束内部,也可以发生在纤维束与基体之间的界面处。

此外,纤维束还可能出现脱粘、剥离、磨损等损伤现象,这些都会导致纤维束的性能下降。

其次,纤维束的失效与损伤机制还与复合材料制备工艺和纤维束的界面结构等因素有关。

制备工艺中的温度、压力、固化时间等参数会对纤维束的结构和性能产生影响。

纤维束与基体之间的界面结构也会影响纤维束的失效和损伤行为。

因此,研究纤维束的失效与损伤机制需要考虑到这些关键因素。

研究纤维束的失效与损伤机制可以通过多种手段和方法来进行。

例如,可以利用扫描电镜等显微分析技术观察和分析纤维束的断裂、脱粘、剥离等损伤形态。

纤维束力学性能测试可以测量纤维束的拉伸、压缩、屈曲等力学性能,进一步了解其失效行为。

同时,数值模拟方法也可以在一定程度上揭示纤维束的失效与损伤机制,并对其进行预测和优化设计。

在研究纤维束的失效与损伤机制时,还需要考虑纤维束与基体之间的相互作用。

因为纤维束与基体之间的结合强度和界面完整性直接影响着纤维束的性能。

因此,有必要对纤维束与基体之间的相互作用进行研究,包括界面力学性能测试、界面粘接强度分析等。

最后,研究纤维束的失效与损伤机制还可以通过改善纤维束的材料和结构设计来实现。

例如,选择合适的纤维和基体材料,调整纤维束的层数和间距,优化纤维束的几何形状等,都可以改善纤维束的性能和延长其使用寿命。

复合材料的疲劳特性与失效分析

复合材料的疲劳特性与失效分析复合材料在现代工程领域中的应用越来越广泛,从航空航天到汽车制造,从体育器材到医疗器械,到处都能看到它们的身影。

但你知道吗?复合材料也有自己的“小脾气”,其中疲劳特性和失效分析就是两个很关键的方面。

先来说说复合材料的疲劳特性。

就拿我之前看到的一个例子来说吧,有一家自行车厂,他们为了让自行车更轻、更强,使用了碳纤维增强复合材料来制造车架。

一开始,这些自行车在各种路况下都表现得非常出色,骑手们都赞不绝口。

然而,经过一段时间的高强度使用后,问题出现了。

一些车架在关键部位出现了细微的裂纹,这可把厂家急坏了。

这其实就是复合材料疲劳特性的一种表现。

复合材料不像传统的金属材料,它们在承受反复的载荷作用时,内部的损伤累积方式比较复杂。

比如说,纤维和基体之间的界面可能会逐渐弱化,微小的缺陷会慢慢扩展。

这就像是一个隐藏在暗处的“敌人”,悄悄地侵蚀着复合材料的性能。

再来讲讲失效分析。

有一次,我去参观一家飞机维修厂,正好看到一架飞机的机翼复合材料部件需要维修。

维修师傅拿着各种检测设备,仔细地检查着每一处可能存在的问题。

他们通过超声波检测、X 射线检测等手段,试图找出导致部件失效的根源。

失效分析可不是一件简单的事情。

有时候,复合材料的失效可能是由于制造过程中的缺陷,比如纤维分布不均匀;有时候可能是因为使用环境太恶劣,比如高温、高湿度;还有的时候,可能是设计不合理,导致应力集中在某些部位。

比如说,在一些风力发电叶片中,如果叶片的形状设计不合理,在强风作用下,就容易出现疲劳失效。

叶片表面可能会出现分层、开裂等问题,严重影响发电效率和安全性。

为了更好地了解复合材料的疲劳特性和失效模式,科研人员们可是费了不少心思。

他们通过大量的实验和模拟,试图找出其中的规律。

就像解谜一样,一点点地揭开复合材料的神秘面纱。

在实际应用中,工程师们需要综合考虑复合材料的疲劳特性和失效分析结果,来进行合理的设计和维护。

比如说,在汽车发动机部件中,如果使用了复合材料,就需要根据其疲劳寿命来确定更换周期,以保证车辆的安全运行。

复合材料失效包络法

复合材料失效包络法

复合材料失效包络法是一种分析材料失效的方法,其特点是表达简单,可直观判断失效模式。

该方法通过建立应力-应变失效准则,来判断材料是否失效。

在最大应力准则和最大应变准则中,失效包络面平行于坐标轴。

在三维应力状态下,失效包络面为空间平行六面体;在二维应力状态下,失效包络线为矩形。

在线性近似模型中,假设各方向应力之间的相互作用呈线性关系,这样包络线变成了三角形。

失效包络法的优点是能够直观地判断失效模式,但缺点是无法考虑多种失效模式的耦合效应。

在实际应用中,需要根据具体情况选择合适的失效准则和失效包络法,以获得准确的分析结果。

复合材料的失效

复合材料的失效复合材料是由两种或两种以上的材料组合而成的材料,具有轻质、高强度、耐腐蚀等特点,因此在航空航天、汽车、船舶、建筑等领域得到了广泛的应用。

然而,复合材料也存在着失效的问题,这不仅会影响产品的使用寿命,还可能导致严重的安全事故。

因此,对复合材料的失效进行深入的研究和分析具有重要意义。

复合材料的失效主要包括以下几种情况,疲劳失效、强度失效、环境侵蚀失效、热失效和湿热失效。

其中,疲劳失效是指在受到交变载荷作用下,材料在一定次数的循环载荷下发生疲劳断裂。

强度失效是指在受到超过材料强度极限的载荷作用下,材料发生塑性变形或破坏。

环境侵蚀失效是指在特定的环境条件下,例如高温、高湿、化学腐蚀等因素的影响下,材料发生失效。

热失效是指在高温环境下,材料的性能发生变化或破坏。

湿热失效是指在潮湿和高温环境下,材料的性能发生变化或破坏。

针对复合材料的失效问题,可以采取以下措施来进行预防和解决。

首先,通过对复合材料的设计和制造过程进行严格的控制,确保材料的质量和性能符合要求。

其次,对复合材料进行定期的检测和维护,及时发现并处理潜在的问题。

再次,针对不同的失效情况,采取相应的改进和加固措施,提高材料的抗疲劳、抗强度、抗环境侵蚀、抗热和抗湿热性能。

在进行复合材料的失效分析时,需要综合考虑材料的组成、结构、工作环境等因素,采用适当的实验测试和数值模拟方法,深入分析失效的机理和规律。

同时,还需要不断积累经验,总结失效案例,完善失效数据库,为今后的工程实践提供参考和借鉴。

总的来说,复合材料的失效是一个复杂而严重的问题,需要我们高度重视和深入研究。

只有加强对复合材料失效机理的研究,不断改进和完善预防和解决措施,才能更好地保障复合材料产品的安全可靠性,推动复合材料技术的发展和应用。

复合材料和金属材料的他们失效形式的差异

复合材料和金属材料的失效形式的差异引言•复合材料和金属材料的应用广泛,但由于其结构和材料的差异,它们的失效形式也有所不同。

•本文将深入探讨复合材料和金属材料的失效形式的差异,并对其进行比较和分析。

复合材料的失效形式强度失效1.复合材料的强度失效常见于负载超过其极限设计负载时。

2.强度失效通常以复合材料的断裂和压缩屈曲为主要形式。

疲劳失效1.复合材料在长期循环负载下容易发生疲劳失效。

2.疲劳失效主要表现为材料的疲劳裂纹扩展和损伤累积。

腐蚀失效1.部分复合材料易受化学物质侵蚀而发生腐蚀失效。

2.腐蚀失效主要体现为复合材料的表面腐蚀、渗透和破坏。

热失效1.复合材料在高温环境下易发生热失效。

2.热失效通常表现为材料的软化、熔化或氧化。

显微结构失效1.复合材料的显微结构失效主要由于纤维和基质界面的脱粘、断裂或破坏引起。

2.显微结构失效会导致复合材料的性能下降和强度减弱。

金属材料的失效形式塑性失效1.金属材料的塑性失效主要发生在超过其屈服强度时。

2.塑性失效通常以金属材料的塑性变形、颈缩和断裂为主要形式。

疲劳失效1.金属材料在循环负载下易发生疲劳失效。

2.疲劳失效主要表现为金属材料的裂纹扩展和断裂。

腐蚀失效1.金属材料易受化学物质侵蚀而发生腐蚀失效。

2.腐蚀失效主要体现为金属材料的表面腐蚀、渗透和破坏。

热失效1.金属材料在高温环境下易发生热失效。

2.热失效通常表现为材料的软化、熔化或氧化。

制造缺陷失效1.金属材料制造过程中可能存在缺陷,如气孔、夹杂物等。

2.制造缺陷失效会导致金属材料的脆化和断裂。

结论•复合材料和金属材料的失效形式主要体现在强度失效、疲劳失效、腐蚀失效、热失效以及制造缺陷失效等方面。

•复合材料的失效形式主要表现为断裂、压缩屈曲、疲劳裂纹扩展、腐蚀、热软化和显微结构损伤。

•金属材料的失效形式主要表现为塑性变形、断裂、疲劳裂纹扩展、腐蚀、热软化和制造缺陷。

•在材料选择和设计中,需要考虑不同材料的失效形式,以提高材料的可靠性和使用寿命。

金属基复合材料的失效机理研究

金属基复合材料的失效机理研究随着工程技术的快速发展,金属基复合材料在航空航天、汽车制造、电子设备、能源等领域的应用越来越广泛。

然而,在使用过程中,金属基复合材料也会面临一些失效问题,这对于安全性和可靠性都是巨大挑战。

因此,深入研究金属基复合材料的失效机理具有重要的理论和实践意义。

首先,我们来探讨金属基复合材料的基本结构和特性。

金属基复合材料由金属基体和增强相材料组成,其中金属基体可以是铝合金、镁合金等,而增强相材料可以是碳纤维、陶瓷颗粒等。

这种复合材料具有较高的强度、刚度和韧性,能够在极端条件下保持结构稳定性,同时还具备较好的导热性和导电性能。

然而,金属基复合材料的失效机制主要包括胶接失效、疲劳失效和蠕变失效等。

首先是胶接失效,当金属基体与增强相材料之间的胶接面存在一定的缺陷,例如气孔、夹杂物等,会导致复合材料出现胶接失效。

这种失效通常表现为胶层剥离、裂纹扩展等现象,造成复合材料失去结构完整性和功能性。

疲劳失效是金属基复合材料使用过程中最常见的失效模式之一。

复合材料在交变应力作用下,由于材料内部缺陷或者载荷集中等原因,将产生应力集中,随着应力循环次数的增加,会逐渐积累起微观缺陷,最终导致裂纹的扩展和材料的疲劳失效。

蠕变失效则是由于金属基复合材料在高温环境下受到长时间连续加载,造成材料的快速变形和失效。

接下来,我们来详细探讨这些失效机制的具体原因和影响因素。

胶接失效的原因主要有两个方面,一是制备过程中的胶层不均匀或者存在缺陷,二是使用过程中的高温、潮湿等环境条件,导致胶层的老化和破坏。

因此,提高胶接面质量和优化胶接层的设计是预防胶接失效的关键。

对于疲劳失效而言,复合材料的微观结构和缺陷将对其寿命和强度产生显著影响。

合理设计和控制复合材料的力学性能,降低缺陷的生成和扩展速率,是预防疲劳失效的重要手段。

而对于蠕变失效,金属基复合材料在高温下会出现组织结构的变化以及相应的力学性能下降。

因此,降低温度和应力对复合材料的影响,选择适合的材料和合金,以及优化材料的热处理工艺,都是预防蠕变失效的有效措施。

复合材料失效分析

复合材料失效分析————————————————————————————————作者: ————————————————————————————————日期:复合材料失效分析1、简介随着生产和科学技术的发展,越来越多的复合材料广泛应用于我们的生活。

因为复合材料热稳定性好、比强度/比刚度高、抗疲劳性能好等诸多优点,故其广泛应用于航空航天、汽车工业、制造业及医学等领域,而技术的全新要求和产品的高要求化,但客户对高要求产品及工艺理解不一,于是复合材料断裂、开裂、爆板分层、腐蚀等之类失效频繁出现,常引起供应商与用户间的责任纠纷,所以导致了严重的经济损失。

目前进而越来越多的企业、单位对于复合材料失效分析有了一个全面的认识,因为通过失效分析手段,可以查找产品失效的根本原因及机理,从而提高产品质量、工艺改进及责任仲裁等方面。

2、服务对象复合材料生产厂商:通过失效分析,查找产品失效产生可能原因的设计、生产、工艺、储存、运输等阶段,深究产品失效机理,为提升产品良率及优化生产工艺方面提供理论依据。

经销商或代理商:及时为其来料品质进行有效管控,为产品品质责任进行公正界定提供依据。

整机用户:跟进并对产品工艺及可靠性提供改进意见,提升产品良率及核心竞争力。

3、产生效益1)通过失效分析可及时让生产商及经销商等了解产品状况,并对其产品失效提供有效预防政策;2)提供产品及工艺改进意见,提升产品良率及产品竞争力;3)明确引起复合材料产品失效的责任方,为司法仲裁提供依据。

4、主要失效模式(但不限于)开裂、腐蚀、爆板分层、开路(线路、孔)、变色失效等。

PCB界面失效ﻩﻩﻩﻩFPC开路失效常见水泥开路失效常用失效分析技术手段无损检测X-Ray透视检查三维CT检查C-SAM检查材料成分分析方面傅立叶变换显微红外光谱分析(FTIR)显微共焦拉曼光谱仪(Raman)扫描电镜及能谱分析(SEM/EDS)X射线荧光光谱分析(XRF)气相色谱-质谱联用仪(GC-MS)裂解气相色谱-质谱联用(PGC-MS)核磁共振分析(NMR)俄歇电子能谱分析(AES)X射线光电子能谱分析(XPS)X射线衍射仪(XRD)飞行时间二次离子质谱分析(TOF-SIMS)材料热分析方面差示扫描量热法(DSC)热重分析(TGA)热机械分析(TMA)动态热机械分析(DMA)材料电性能方面击穿电压、耐电压、介电常数、电迁移等。

复合材料的力学行为与失效分析

复合材料的力学行为与失效分析复合材料,这四个字在如今的科学领域那可真是相当热门!从航空航天的高精尖设备,到咱们日常生活中的小物件,复合材料的身影无处不在。

就拿我之前的一次经历来说吧。

有一回我去参观一家自行车工厂,发现他们新推出了一款碳纤维复合材料的自行车。

那车架轻得呀,我一只手就能轻松提起来。

可别小看这自行车,它的价格可不便宜,为啥呢?就因为这复合材料的独特魅力。

咱们先来说说复合材料的力学行为。

复合材料可不是简单地把几种材料混在一起,它的性能表现那叫一个神奇。

比如说,碳纤维增强复合材料,它的强度高得吓人。

想象一下,一根细细的碳纤维丝,居然能承受巨大的拉力,比钢铁还厉害!这就像是一个小小的大力士,蕴含着无穷的力量。

再比如说,玻璃纤维增强复合材料,它的耐腐蚀性特别好。

就像我们平时用的一些户外用品,长时间暴露在风吹雨打、日晒雨淋的环境中,依然能保持良好的性能,不会轻易生锈或者老化。

这就好像一个坚强的战士,无论遇到多么恶劣的环境,都能坚守阵地。

然而,复合材料也不是完美无缺的。

它们也会有失效的时候。

就像我前面提到的那辆碳纤维自行车,如果使用不当,比如猛烈撞击或者长期超负荷承载,也可能会出现问题。

失效分析就像是给复合材料“看病”。

我们得仔细研究它为什么会失效,是因为外力过大超过了它的承受极限,还是因为内部结构出现了缺陷,又或者是因为环境因素的长期侵蚀。

有一次,我看到一个复合材料制成的管道破裂了。

经过一番仔细的检查和分析,发现是因为在制造过程中,有一些微小的气泡混入了材料内部,导致了局部的强度下降。

这就好比建房子的时候,墙里面有了空洞,时间一长,自然就容易出问题。

在研究复合材料的失效时,我们还得考虑到温度、湿度等环境因素的影响。

比如说,在高温环境下,一些复合材料可能会变软,失去原本的强度;在潮湿的环境中,又可能会因为吸水而导致性能下降。

总之,复合材料的力学行为和失效分析是一个非常有趣但也充满挑战的领域。

就像我们探索未知的世界一样,每一次的发现都可能带来新的惊喜和突破。

Vectran织物复合材料冲击响应与失效模式分析

1 引 言

纺织 复合 材料是 一种 通过在 纺织 物 基 布上 涂 覆 韧性 聚合 物 基 体 而制 成 的 柔性 复 合 材料 。该 类 材 料 在 低应 力 时呈 现低 刚度 特性 , 高应力 作用 下却 具有 高 的强度 和 刚度 , 一种 具 有抗 拉 , 能 抗压 和抗 弯 的柔性 是 不

第 3 卷第 6 l 期 21 0 0年 l 月 2

航 天返 回与 遥感

S PACECRA FT REC0VERY & REM 0TE S ENS NG I 9

V c a 物 复 合材 料 冲击 响应 与 失效 模 式 分析 et n织 r

谭 惠丰 万志敏 董亚 波

( 哈尔滨工业大学复合材料与结构研究所 Leabharlann 1 哈尔滨 100 ) 50 1

ig a d te ea tc—p a t eo ain n a h mp c ra.An h al r d fc ae crn fb i se p e s d n n h l i s l i d fr to e rt ei a tae s c m d te fi e mo eo o td Ve ta a rc i x rse u s y r u tr n p i.I a tp o e t fVe ta f i r tan rt e st a an r pu e a d s lt mp c rp riso cr a rc ae sri ae s n iie. e n b v

p c r e td a d a ay i .Ex e me tlr s lss o t a h eoma in p o e so nc ae cr a rc i ap o a twee tse n n lss p r n a e u t h w h tt ed fr t r c s fu o td Ve ta fb s r — i o n i

多向复合材料层压板的失效分析

多向复合材料层压板的失效分析多向复合材料层压板的失效分析玻璃纤维层压板纤维增强复合材料层压板的失效是由损伤的积累而导致的。

与材料、层合板叠合顺序以及环境相关,失效是一个复杂和相互作用的分离的损伤模式的集合。

主要的损伤模式有横向、纵向裂纹的形成,还有倾向于在试样自由边缘起始的分层。

但是,最终的复合材料层压板失效在本质上与纤维断裂有关。

因此,多向层合板的最终失效可以归结为单层的失效和/或层与层之间的分离或分层。

一、单层拉伸失效层压板中包括不同纤维方向的铺层。

在单一荷载拉伸下,损伤积累的一般顺序是90度层的横向(层内)裂纹的形成。

在横向开裂的开始阶段,可以观察到非线性变形,这在应力-应变曲线中已知为“弯折”。

弯折的形成是由于开裂层在裂纹附近经历了应力松弛,而在那个区域受限制的铺层承担增加的应力。

使用韧性树脂系时,横向裂纹的发展将会延迟。

不仅基体的延性,而且基体与纤维的结合质量也会影响横向裂纹的形成。

横向裂纹的形成具有以下特点:当承受的载荷增大时,横向裂纹在与之垂直方向上的密度逐渐增加,并最终达到饱和裂纹密度状态。

二、层的压缩失效复合材料层压板在压缩载荷下的失效模式有一些不同于拉伸载荷下的失效模式。

压缩下的主要损伤模式首先是0度层纤维的屈曲,然后是分层和子层的依次屈曲。

试验研究结果表明,剪切挠曲是一种可能的失效模式。

剪切挠曲是层合板中主要承力纤维的弯折失效。

它可由一带屈曲的断裂纤维来表征。

这些纤维同时经历了剪切和压缩变形。

一般认为,在纯单向压缩失效观察到的“弯折带”失效机制仍然可用。

纯单向试验中包括较少的约束,而在一个多向层合板中由于其他层的支撑,压缩失效程度将有所限制。

三、层的剪切失效这种失效模式可以在±45度层合板的纯纵向拉伸中很好地观察到。

作用于每层的载荷几乎为纯剪切,等于施加应力的一半。

检查表明,平行于和相交于纤维的剪切失效均存在。

失效试样表现出一定程度的分层。

四、分层分层会引起层压板强度和刚度的变化,通常这种变化呈下降趋势,当分层达到一定程度时,将导致实际使用性能的丧失。

有关常见材料失效模式及分析手段的基础知识

有关常见材料失效模式及分析手段的基础知识失效分析是一门发展中的新兴学科,近年开始从军工向普通企业普及,它一般根据失效模式和现象,通过分析和验证,模拟重现失效的现象,找出失效的原因,挖掘出失效的机理的活动。

在提高产品质量,技术开发、改进,产品修复及仲裁失效事故等方面具有很强的实际意义。

失效分析流程啦加工和服役历史 现场调查及残髓分析判断首先破坏件^∣~j 初步观察制定分析方案II制一复型及截一试样口定观断口分析H 我分析I 金相分析I 分或新「分J化学成分分析 常班力品主一熹一][综乎析]PCB 作为各种元器件的载体与电路信号传输的枢纽已经成为电子信息产品的最为 重要而关键的部分,其质量的好坏与可靠性水平决定了整机设备的质量与可靠性I爆板、分层、短路、起泡,焊接不良,腐蚀迁移等。

确定失效原因I 提出改道指檐III 曲& I(1)无损检测:外观检查,X射线透视检测,三维CT检测,c-SAM检测,红外热成像(2)表面元素分析:扫描电镜及能谱分析(SEM/EDS)显微红外分析(FTIR)俄歇电子能谱分析(AES)X射线光电子能谱分析(XPS)二次离子质谱分析(TOF-SIMS)(3)热分析:差示扫描量热法(DSC)热机械分析(TMA)热重分析(TGA)动态热机械分析(DMA)导热系数(稳态热流法、激光散射法)(4)电性能测试:击穿电压、耐电压、介电常数、电迁移(5)破坏性能测试:染色及渗透检测电子元器件技术的快速发展和可靠性的提高奠定了现代电子装备的基础,元器件可靠性工作的根本任务是提高元器件的可靠性。

开路,短路,漏电,功能失效,电参数漂移,非稳定失效等(1)电测:连接性测试电参数测试功能测试(2)无损检测:开封技术(机械开封、化学开封、激光开封)去钝化层技术(化学腐蚀去钝化层、等离子腐蚀去钝化层、机械研磨去钝化层)微区分析技术(FIB、CP)(3)制样技术:开封技术(机械开封、化学开封、激光开封)去钝化层技术(化学腐蚀去钝化层、等离子腐蚀去钝化层、机械研磨去钝化层)微区分析技术(FIB、CP)(4)显微形貌分析:光学显微分析技术扫描电子显微镜二次电子像技术(5)表面元素分析:扫描电镜及能谱分析(SEM/EDS)俄歇电子能谱分析(AES)X射线光电子能谱分析(XPS)二次离子质谱分析(SlMS)(6)无损分析技术:X射线透视技术三维透视技术反射式扫描声学显微技术(C-SAM)随着社会的进步和科技的发展,金属制品在工业、农业、科技以及人们的生活各个领域的运用越来越广泛,因此金属材料的质量应更加值得关注。

复合材料的疲劳性能与失效机制研究

复合材料的疲劳性能与失效机制研究复合材料在现代工程领域中的应用越来越广泛,从航空航天到汽车制造,从体育器材到医疗器械,到处都能看到它们的身影。

然而,复合材料可不是“金刚不坏之身”,它们也会有疲劳和失效的时候。

今天,咱们就来好好研究一下复合材料的疲劳性能与失效机制。

先来说说什么是复合材料的疲劳性能。

想象一下,你有一辆超级酷的自行车,每天都骑着它到处跑。

刚开始的时候,它一切正常,骑起来又快又稳。

但是随着时间的推移,你不断地骑行,经过无数次的颠簸和震动,自行车的某些部件开始出现问题,比如车架变得不那么坚固,甚至可能会出现裂缝。

这就好比复合材料在长期受到循环载荷的作用下,性能逐渐下降的过程。

复合材料的疲劳性能受到很多因素的影响。

比如说,材料的组成就很关键。

如果把复合材料比作一个大蛋糕,那么增强纤维就像是蛋糕里的坚果,基体材料就像是蛋糕的面粉和糖。

不同的坚果和面粉、糖的搭配,会做出不同口感和质量的蛋糕,同样,不同的纤维和基体组合,也会让复合材料有不同的疲劳性能。

还有制造工艺,这就像是做蛋糕的烘焙过程。

如果烘焙的温度、时间掌握不好,蛋糕可能就会烤焦或者没烤熟。

复合材料的制造过程也是如此,如果工艺不精细,就会在内部产生缺陷,从而影响疲劳性能。

再来说说复合材料的失效机制。

这就像是一场“生病”的过程。

有时候,复合材料是因为“外伤”失效的,比如受到突然的强烈撞击;有时候则是因为“内伤”,长期的疲劳积累导致内部结构发生变化。

我曾经观察过一个复合材料制成的风力发电机叶片。

这个叶片在风场中不停地旋转,日复一日,年复一年。

一开始,它运转得非常顺畅,为我们源源不断地输送着电能。

但是随着时间的推移,我发现叶片的表面出现了一些细微的裂纹。

这些裂纹一开始并不明显,但是随着叶片不断地旋转,承受着风的冲击和自身的重力,裂纹逐渐扩展。

最终,在一次大风中,叶片发生了严重的损坏。

这让我深刻地认识到,复合材料的疲劳失效是一个逐渐积累的过程,如果我们不能及时发现和处理这些早期的损伤,后果可能会非常严重。

复合材料层合板失效分析

复合材料层合板失效分析概述复合材料层合板是一种由两个或多个不同材料的层片通过互相粘结形成的结构材料。

由于其具有良好的强度、刚度和耐腐蚀性能,广泛应用于航空航天、汽车、建筑等领域。

然而,在使用过程中,复合材料层合板可能会发生失效,降低其使用寿命和安全性。

因此,对复合材料层合板的失效进行分析非常重要。

本文将对复合材料层合板的失效进行分析,包括常见的失效模式、失效的原因以及预防措施。

常见的失效模式层间剥离层间剥离是复合材料层合板常见的失效模式之一。

当外部载荷作用在复合材料层合板上时,由于层间粘结强度不足,各层片之间会产生剪切应力,从而导致层间剥离失效。

纤维断裂纤维断裂是指复合材料层合板中纤维失效的情况。

由于复合材料的力学性能主要依赖于纤维的强度和刚度,当外部载荷达到纤维的极限强度时,纤维会发生断裂失效。

矩阵破坏复合材料层合板中的矩阵是纤维的粘结剂,当外部载荷作用在复合材料上时,矩阵可能会发生破坏。

矩阵破坏会导致脆性断裂,并可能引起层间剥离和纤维断裂。

疲劳失效疲劳失效是指复合材料层合板在长期受到交替或重复的载荷作用下,发生裂纹扩展和失效的情况。

疲劳失效通常由于载荷引起的局部变形和材料的应力集中导致。

失效的原因复合材料层合板失效的原因主要包括以下几个方面:设计不合理复合材料层合板的设计不合理是导致失效的重要原因之一。

设计应考虑到载荷的大小、方向和作用方式,合理设计层合板的厚度、层序和层间粘结结构,以确保其承载能力和韧性。

制造质量不合格制造过程中的质量问题也可能导致复合材料层合板失效。

例如,层片之间的粘结强度不足、纤维布局不合理、矩阵中含有缺陷等,都可能导致失效。

外部环境外部环境的异常变化也会导致复合材料层合板的失效。

例如,温度变化、湿度变化、化学腐蚀等都会对复合材料层合板的性能产生影响,进而导致失效。

预防措施为了预防复合材料层合板的失效,可以采取以下预防措施:合理设计合理的设计是预防失效的关键。

应根据复合材料层合板的使用条件和载荷要求,设计出合适的层厚比、层片间的粘结结构,避免出现层间剥离、纤维断裂等失效模式。

复合材料失效模式分析

复合材料失效模式分析★★★★★微谱检测:中国权威检测机构★★★★★------专业进行复合材料失效模式分析微谱检测是国内最专业的未知物剖析技术服务机构,拥有最权威的图谱解析数据库,掌握最顶尖的未知物剖析技术,建设了国内一流的分析测试实验室。

首创未知物剖析,成分分析,配方分析等检测技术,是未知物剖析技术领域的第一品牌!上海微谱化工检测技术有限公司,是一家专业从事材料分析检测技术服务的机构,面向社会各业提供各类材料样品剖析、配方分析、化工品检验检测、单晶硅纯度检测及相关油品测试服务。

本公司由高校科研院所教授博士领衔、多个专业领域专家所组成的技术团队具有长期从事材料分析测试的经验,技术水平和能力属国内一流。

通过综合性的分离和检测手段对未知物进行定性鉴定与定量分析,为科研及生产中调整配方、新产品研发、改进生产工艺提供科学依据。

微谱检测与同济大学联合建立微谱实验室,完全按照CNAS国家认可委的要求建设,通过CMA国家计量认证,并依据CNAS-CL01:2006、CNAS-CL10和《实验室资质认定评审准则》进行管理,微谱实验室出具的检测数据均能溯源到中国国家计量基准。

微谱检测的分析技术服务遍布化工行业,从原材料鉴定、化工产品配方分析,到产品生产中的工业问题诊断、产品应用环节的失效分析、产品可靠性测试,微谱检测都可以提供最专业的分析技术服务。

微谱检测深耕于未知物剖析技术领域内的创新,以振兴民族化工材料产业为己任!微谱检测可以提供塑料制品,橡胶制品,涂料,胶粘剂,金属加工助剂,清洗剂,切削液,油墨,各种添加剂,塑料,橡胶加工改性助剂,水泥助磨剂,助焊剂,纺织助剂,表面活性剂,化肥,农药,化妆品,建筑用化学品等产品的成分分析,配方分析,工艺诊断服务。

微谱检测是国内最大的未知物剖析服务机构,专业进行复合材料失效模式分析,技术实力居于国内领先水平。

虽然复合材料相比较单一组分材料具有强度、刚度、疲劳寿命、耐腐蚀性、耐磨性、导热性、隔音性等显著性能特点。

复合材料纤维失效机理的研究

复合材料纤维失效机理的研究随着科技的发展,复合材料的应用越来越广泛,从航空、汽车到建筑、家具等各个领域都有应用。

复合材料的强度和轻量化是其应用的主要优势,但其失效机理也是需要被研究的重要问题。

复合材料的构成复合材料主要由纤维增强塑料(Fiber Reinforced Plastics,FRP)和层合板(Laminated Plates)两种类型组成。

其中,FRP 是将高分子材料作为基体,再加入玻璃纤维、碳纤维等组成的纤维增强材料,然后经过加工成型,具有很高的强度和模量;而层合板则是将高分子材料或金属层片按照规定的顺序层叠成型,具有较好的耐压性和弯曲功率。

复合材料的失效机理由于复合材料的制造工艺和材料种类千差万别,因此其失效机理也没有一种通用的分类方式。

一般来说,复合材料失效的原因主要包括:纤维折断、矩阵裂纹、界面剪切和失效模式转移等。

其中,纤维折断和矩阵裂纹是复合材料最为常见且重要的失效形式。

纤维折断复合材料中的纤维一般是各向同性的,其抗拉强度可以达到极高水平。

然而,当纤维被过度弯曲、挤压或拉伸的时候,就会导致纤维的断裂。

根据材料的许用应力水平和纤维抗拉强度的比较,纤维的折断可以分为拉断和剪断两种情况。

此外,纤维表面的破损和脱局也会导致其失效。

矩阵裂纹复合材料的矩阵一般是各向异性材料,具有较强的压缩强度。

然而,由于其韧性比纤维要差,所以在复合材料的应用过程中,矩阵强度会成为失效的主要因素。

当矩阵中出现裂纹或微裂纹时,会导致整个材料的强度下降,甚至造成材料的崩溃。

因此,研究复合材料矩阵裂纹的成因和机理是非常重要的。

界面剪切和失效模式转移复合材料中纤维和矩阵之间的粘结是非常重要的。

这种粘结既可以保证纤维的强度和整体的承载能力,同时也可以增强材料的耐冲击性和损伤容限。

然而,由于纤维本身的某些特性,比如表面能、松弛度等,纤维和矩阵之间的粘结不可避免地会出现剪切和失效。

这种剪切和失效一般发生在高应力或高温环境下。

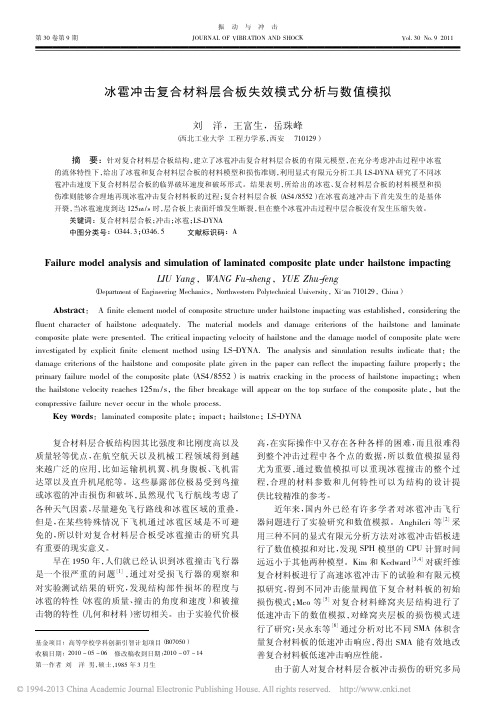

冰雹冲击复合材料层合板失效模式分析与数值模拟

Abstract:

A finite element model of composite structure under hailstone impacting was established,considering the

fluent character of hailstone adequately. The material models and damage criterions of the hailstone and laminate composite plate were presented. The critical impacting velocity of hailstone and the damage model of composite plate were investigated by explicit finite element method using LSDYNA. The analysis and simulation results indicate that: the damage criterions of the hailstone and composite plate given in the paper can reflect the impacting failure properly; the primary failure model of the composite plate ( AS4 /8552 ) is matrix cracking in the process of hailstone impacting; when the hailstone velocity reaches 125m / s,the fiber breakage will appear on the top surface of the composite plate,but the compressive failure never occur in the whole process. Key words: laminated composite plate; impact; hailstone; LSDYNA 复合材料层合板结构因其比强度和比刚度高以及 质量轻等优点, 在航空航天以及机械工程领域得到越 比如运输机机翼、 机身腹板、 飞机雷 来越广泛的应用, 达罩以及直升机尾舵等。 这些暴露部位极易受到鸟撞 虽然现代飞行航线考虑了 或冰雹的冲击损伤和破坏, 各种天气因素, 尽量避免飞行路线和冰雹区域的重叠, 但是, 在某些特殊情况下飞机通过冰雹区域是不可避 所以针对复合材料层合板受冰雹撞击的研究具 免的, 有重要的现实意义。 早在 1950 年, 人们就已经认识到冰雹撞击飞行器 , 通过对受损飞行器的观察和 对实验测试结果的研究, 发现结构部件损坏的程度与 是一个很严重的问题 冰雹的特性( 冰雹的质量、 撞击的角度和速度 ) 和被撞 击物的特性( 几何和材料) 密切相关。 由于实验代价极

复合材料失效分析

如图5-7所示,有一长3米的工字梁,高度为0.3m,上下翼缘的宽度为0.2m。

材料为T300/5208,是20层对称分布叠层板,每层的厚度为0.001m,各层的方向角分别为0、45、90、-45、0、0、45、90、-45和0度,材料特性为:E x=181Gpa,E y=E z=10.3Gpa,G xy=G xz=7.17Gpa,G yz=3.78Gpa,υxy=0.016。

沿轴强度:σx+=1500Mpa,σx-=1500Mpa,σy+=40Mpa,σy-=246Mpa,σz+=40Mpa,σz-=246Mpa,τxy=68Mpa〔+表示受拉,-表示受压〕。

工字梁一端固定,另一端受集中力分别为:100N 、10000N和100N 。

计算工作应力和应变、失效应力和失效层等。

图5-7叠层板工字梁构造和载荷示意图5.3.2 GUI方式(一) 定义单元类型、实常数和材料特性1. 选取菜单元途径Main>Preprocessor>Element type>Add/edit/delete,弹出Element Types窗口。

2. 单击Add,弹出Library of Element Types窗口,左边选择窗口选择Structural Shell,右边选择窗口选择中选择Linear Layer99,单击OK。

3. 单击Element Types窗口中Options,弹出SHELL99 ElementType Options窗口,将K8设置为ALL Layer,单击OK。

单击Element Types窗口中Close。

4. 选取菜单途径Main menu>Preprocessor>Element Type>Real Constants,弹出Real Constants窗口。

单击OK,弹出Element type for Real Constants窗口。

单击OK,弹出Real Constants Set Number1,for SHELL99窗口,依次输入NL=20、LSYM=1、LP1=1和LP2=20。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复合材料失效模式分析

★★★★★微谱检测:中国权威检测机构★★★★★

------专业进行复合材料失效模式分析

微谱检测是国内最专业的未知物剖析技术服务机构,拥有最权威的图谱解析数据库,掌握最顶尖的未知物剖析技术,建设了国内一流的分析测试实验室。

首创未知物剖析,成分分析,配方分析等检测技术,是未知物剖析技术领域的第一品牌!

上海微谱化工检测技术有限公司,是一家专业从事材料分析检测技术服务的机构,面向社会各业提供各类材料样品剖析、配方分析、化工品检验检测、单晶硅纯度检测及相关油品测试服务。

本公司由高校科研院所教授博士领衔、多个专业领域专家所组成的技术团队具有长期从事材料分析测试的经验,技术水平和能力属国内一流。

通过综合性的分离和检测手段对未知物进行定性鉴定与定量分析,为科研及生产中调整配方、新产品研发、改进生产工艺提供科学依据。

微谱检测与同济大学联合建立微谱实验室,完全按照CNAS国家认可委的要求建设,通过CMA国家计量认证,并依据CNAS-CL01:2006、CNAS-CL10和《实验室资质认定评审准则》进行管理,微谱实验室出具的检测数据均能溯源到中国国家计量基准。

微谱检测的分析技术服务遍布化工行业,从原材料鉴定、化工产品配方分析,到产品生产中的工业问题诊断、产品应用环节的失效分析、产品可靠性测试,微谱检测都可以提供最专业的分析技术服务。

微谱检测深耕于未知物剖析技术领域内的创新,以振兴民族化工材料产业为己任!

微谱检测可以提供塑料制品,橡胶制品,涂料,胶粘剂,金属加工助剂,清洗剂,切削液,油墨,各种添加剂,塑料,橡胶加工改性助剂,水泥助磨剂,助焊剂,纺织助剂,表面活性剂,化肥,农药,化妆品,建筑用化学品等产品的成分分析,配方分析,工艺诊断服务。

微谱检测是国内最大的未知物剖析服务机构,专业进行复合材料失效模式分析,技术实力居于国内领先水平。

虽然复合材料相比较单一组分材料具有强度、刚度、疲劳寿命、耐腐蚀性、耐磨性、导热性、隔音性等显著性能特点。

但是,复合材料在受到撞击后,也会直接导致基体裂纹和破损、纤维脱胶和断开、层间开裂等损伤。

因此,需要对复合材料的各种失效模式进行分析,进而减缓材料的损伤程度和进度,也就是在提高复合材料的强度。

微谱检测中心正是基于复合材料客观存在的损伤机理和破坏准则,依托自身雄厚的技术力量和专家团队,寻求到复合材料的最优设计,使材料的各个方面性能真正的得以发挥,帮助相关企业提高复合材料在工业、民用和国防领域产生更大的经济效益。

微谱检测---国内最大的未知物剖析服务机构,专业进行复合材料失效模式分析。

本公司提供分析,测试,检验,化验,检测服务,可根据客户要求定性定量。

可分析测试的样品包括:

1、各种未知物:未知固体,未知粉末,未知液体等

2、有机溶剂:混合溶剂的成分分析,分离,定性定量;纯溶剂的性能检测,

电子、纺织、印刷行业用溶剂,油漆稀释剂,天那水,脱漆剂。

3、各种金属材料

4、光亮剂,杀虫剂,,制冷剂,空气清新剂,脱模剂,气雾剂

5、各种助剂:乳化剂、润湿分散剂、消泡剂,润滑剂,增塑剂,阻燃剂,

抗燃剂,稳定剂;电子行业(助焊剂)、纺织行业、涂料、塑料加工行业

所用的助剂;电镀液(锌、铜、铬、镍、贵重金属)助剂分析

6、塑料和橡胶行业助剂:增塑剂、抗氧剂、阻燃剂、光和热稳定剂、发泡

剂、填充剂、抗静电剂等

7、纺织、皮革助剂分析:柔软剂、匀染剂、整理剂等

8、油墨分析:墨水、感光油墨、UV油墨等

9、化妆品:洗发、护发用品、护肤用品、美容用品、口腔卫生制品等

10水处理剂分析:缓蚀剂、混凝剂和絮凝剂、阻垢剂,沉淀剂等11洗涤剂分析:民用和工业用清洗剂

12高分子材料的性能检测,失效分析

13工业故障分析诊断,提供解决方案,工艺失效模式分析

14药物的结构确认

15化工品中有毒物质的成分及含量检测

16石油化学品分析:润滑油、切削液,燃料油,表面处理剂等。